靶材质量对大面积镀膜生产的影响

靶材质量对大面积镀膜生产的影响The influence of the target equality on the large area

coating glass production

胡冰王烁

摘要:真空磁控溅射镀膜现在已经成为工业镀膜生产中最主要的技术之一。靶材作为磁控溅射镀膜使用的大宗原材料,其质量对膜层性能有很大的影响,同时会影响到镀膜的生产效率和成本,对大面积玻璃镀膜企业有很大的影响。本文结合生产实际使用情况,将靶材对镀膜生产影响的主要特征参数,包括靶材的密度、晶粒尺寸、纯度、与衬管(背板)连接质量等因素进行了分析和研究,并在其参数控制方面给予相关建议。

Abstract:In present,vacuum magnetron sputtering coating has become one of the main techniques of coating industry . Be used as bulk raw materials of the magnetron sputtering coating,targets have a great influence on film quality, efficiency and cost of coating production,have a great influence on large area coating glass industry.In this paper, the main characteristic parameters of the targets, including the grain size , purity, density of target materials and quality of bonding,etc. which influence the quality of the large area coating were analysised and studied combine with the actual production,some advices in the parameters control were given.

关键词大面积镀膜Low-E玻璃靶材

Key words Large area coating low-emissivity glass targets

1 引言

现代建筑大多已开始采用大面积玻璃采光,这一方面带给我们更明亮的房间以及更宽阔的视野,另一方面由于透过玻璃传递的热能远高于周围墙体,导致整个建筑物的使用能耗明显增大。经过几十年的发展,低辐射(Low-E)镀膜玻璃在建筑领域得到了广泛的应用,对降低建筑能耗和节约能源有着显著的作用。目前制备低辐射薄膜成熟的技术包括化学气相沉积(在线Low-E)和真空磁控溅射镀膜(离线Low-E)两种。相对于颜色单一,辐射率较高的在线Low-E玻璃,离线Low-E玻璃辐射率和隔热系数更低,颜色种类多,遮阳系数和透光率均可根据设计师的要求进行调整,制备成中空玻璃或夹层玻璃进行使用,更适合社会发展对节能越来越高的要求,是社会持续发展的必然趋势。相对发达国家高达90%以上低辐射玻璃的使用率,中国的Low-E玻璃普及率仅12%左右,其在中国还有非常大的发展空间。但是相对于普通玻璃和在线Low-E玻璃,离线Low-E玻璃的生产成本比较高,这在一定程度上限制了其应用,国内玻璃加工企业有义务不断降低镀膜产品的生产成本,使低辐射玻璃加快普及进程,节约能源,改善环境,实现社会的可持续发展。

真空磁控溅射镀膜能有效地降低靶室的工作压强和靶的工作电压,提高溅射和沉积速率,降低基片温度,减小等离子体对膜层的破坏,特别适合于大面积镀膜生产。影响溅射成膜速度和质量的因素除包括真空度、溅射气氛、气压、使用功率和靶基距等一系列设备工艺条件外,靶材作为镀膜使用的大宗原材料其本身的特性,包括靶材形状、纯度、密度、孔隙度、晶粒度及绑定质量都对成膜品质和溅射速率有非常大的影响。优质的靶材不但可以保证好的膜层质量,也可以延长Low-e产品的使用周期,更重要的可降低生产成本,提高生产效率,对镀膜玻璃行业有很大的经济效益。因此,对于大面积镀膜行业,靶材的相关研究也显得尤为重要。

2 靶材形状的影响

对于大面积镀膜常用的靶材按形状分包括平面靶和旋转靶,常用的平面靶包括铜靶、银靶、镍铬靶和石墨靶,常用的旋转靶包括锌铝靶、锌锡靶、硅铝靶、锡靶、氧化钛靶和氧化锌铝靶等。靶材形状影响磁控溅射镀膜的稳定性和膜层特性,以及靶材的利用率,因此可以通过改变靶材的形状设计提高镀膜质量和生产效率,节约成本。

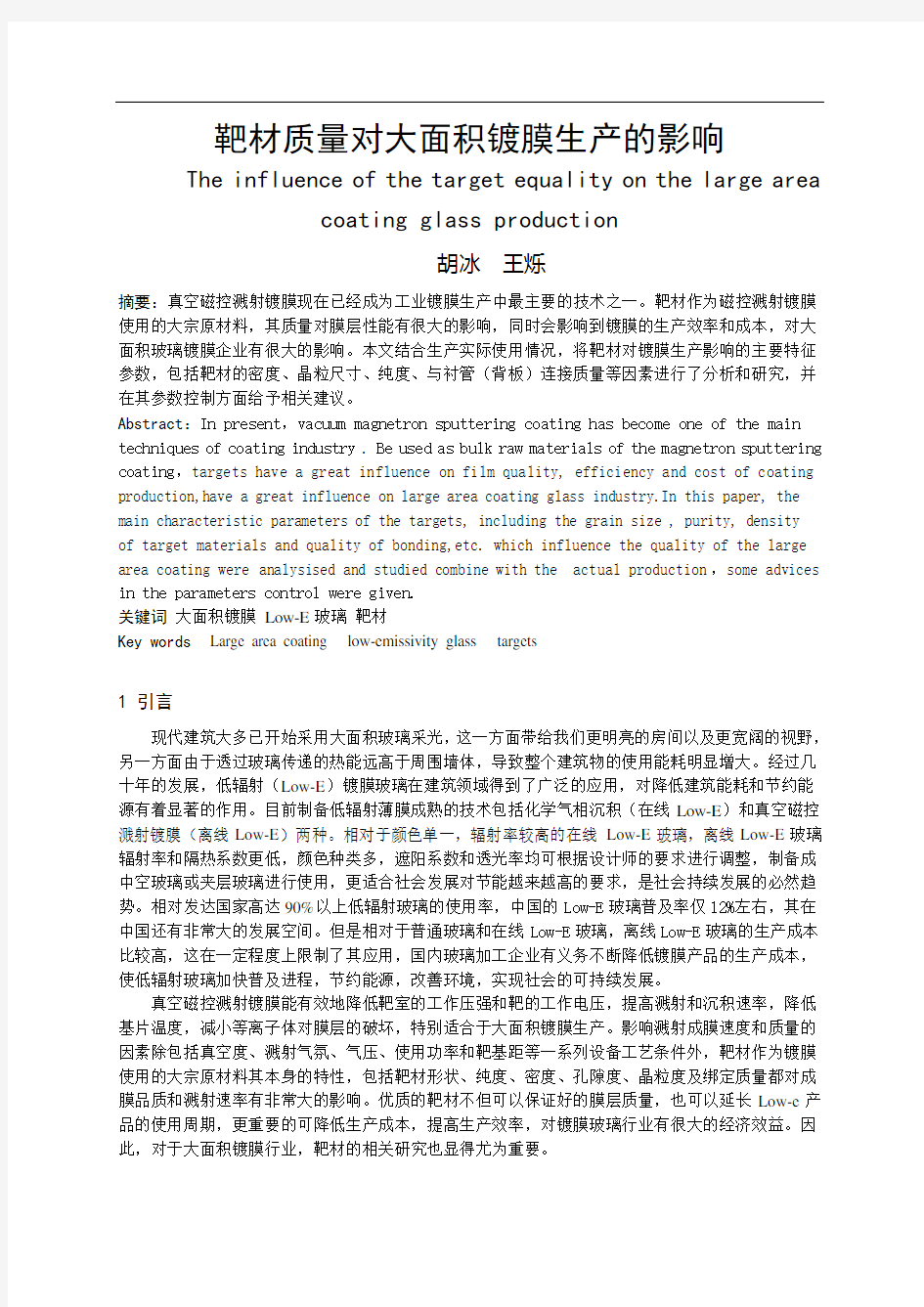

平面靶材在磁控溅射过程中,由于磁场分布存在强度的不同(磁场切线方向的磁场最强),靶材溅射过程中表面区域存在溅射集中的环形“跑道”(如图1),靶材利用率低(仅有35%左右)。虽然旋转靶的利用率很高,但制备成本较高,对于一些金属靶材依然设计为平面靶。使用平面靶时,可以根据实际磁场分布情况,加厚跑道部分材料厚度以提高靶材利用率,提高生产效率。而尺寸较大的平面靶很难整靶成型,需要制备成尺寸较小的靶材进行拼接使用,拼接的缝隙可以为靶材热膨胀提供空间,但缝隙较大时,容易有空气残留,造成抽真空困难。镀膜过程中残余气体的释放会影响膜层的质量和均匀性,所以在靶材尺寸设计过程中,应考虑缝隙的大小,一般在0.5mm左右较佳。

图1 平面靶溅射环形跑道

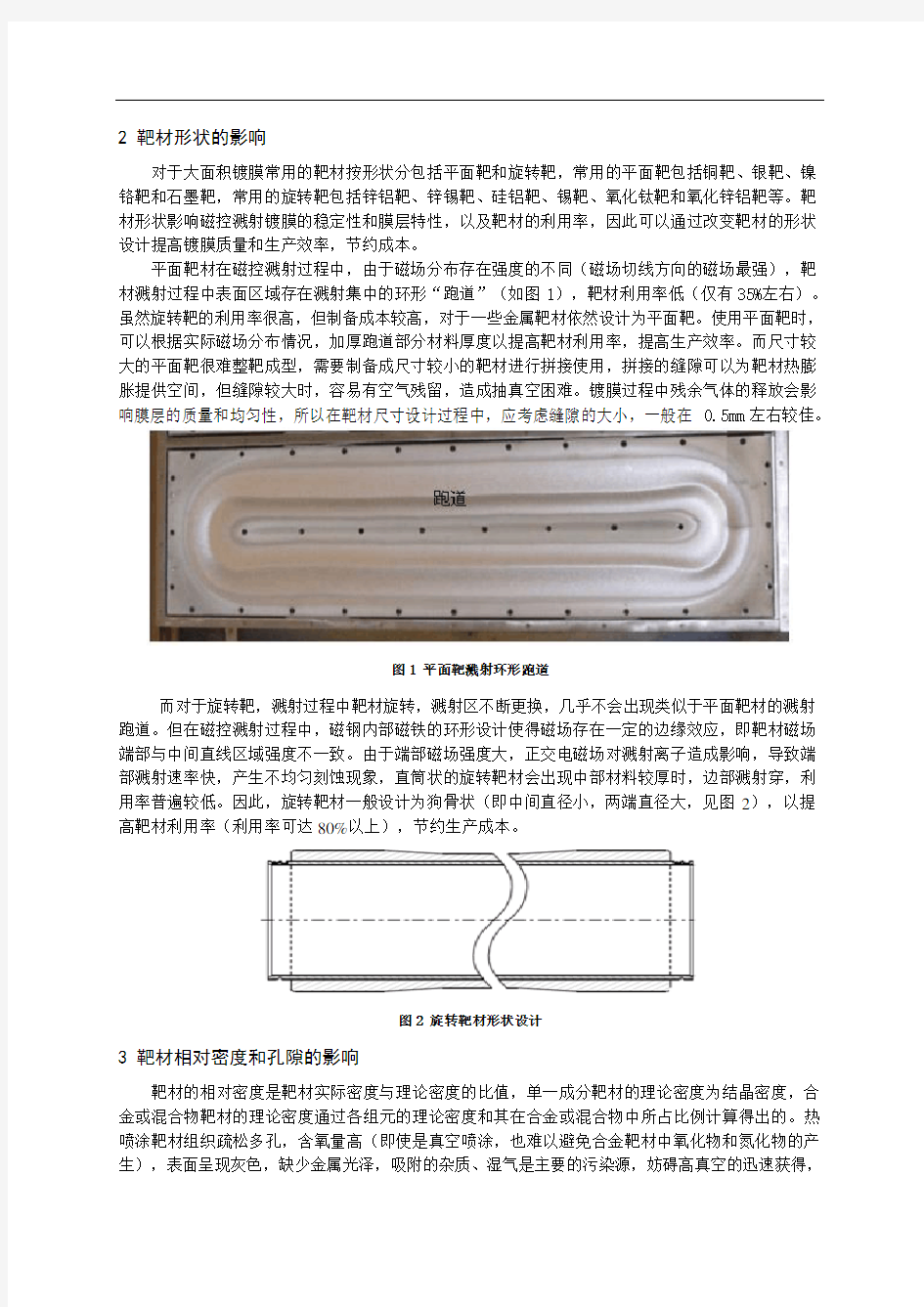

而对于旋转靶,溅射过程中靶材旋转,溅射区不断更换,几乎不会出现类似于平面靶材的溅射跑道。但在磁控溅射过程中,磁钢内部磁铁的环形设计使得磁场存在一定的边缘效应,即靶材磁场端部与中间直线区域强度不一致。由于端部磁场强度大,正交电磁场对溅射离子造成影响,导致端部溅射速率快,产生不均匀刻蚀现象,直筒状的旋转靶材会出现中部材料较厚时,边部溅射穿,利用率普遍较低。因此,旋转靶材一般设计为狗骨状(即中间直径小,两端直径大,见图2),以提高靶材利用率(利用率可达80%以上),节约生产成本。

图2 旋转靶材形状设计

3 靶材相对密度和孔隙的影响

靶材的相对密度是靶材实际密度与理论密度的比值,单一成分靶材的理论密度为结晶密度,合金或混合物靶材的理论密度通过各组元的理论密度和其在合金或混合物中所占比例计算得出的。热喷涂靶材组织疏松多孔,含氧量高(即使是真空喷涂,也难以避免合金靶材中氧化物和氮化物的产生),表面呈现灰色,缺少金属光泽,吸附的杂质、湿气是主要的污染源,妨碍高真空的迅速获得,容易导致溅射过程中放电,甚至烧坏靶材,图3为安装使用初期出现严重放电而烧坏的致密度低的喷涂靶材照片。

图3 放电严重致使烧损的喷涂靶

同时,靶材溅射表面瞬间高温容易使松散颗粒团装掉落,污染玻璃表面,影响镀膜质量。国家对于镀膜玻璃表面点状脱膜有明确的规定,规定见表1,相对密度越高,成膜速率越快,溅射过程越稳定。根据靶材制备工艺的差异,熔铸靶相对密度应保证在98%以上,粉末冶金靶材应保证在97%以上以满足生产使用。因此需严格控制靶材致密度以减少掉渣现象的发生。喷涂靶材密度较低,制备成本也低,当相对密度能保证90%以上时,一般不影响使用,目前国内使用的SiAl靶均为喷涂靶。

表1 镀膜面中心部位的点状缺陷要求

缺陷名称说明GB18915要求

针孔

直径<0.8mm无要求

0.8mm≤直径<1.2mm不允许密集

1.2mm≤直径<1.6mm允许中部:3*S个;75mm边部8*S个1.6mm≤直径≤

2.5mm允许中部:2*S个;75mm边部5*S个

直径>2.5mm不允许

斑点1.0mm<直径≤2.5mm允许中部:5*S个;75mm边部6*S个

2.5mm<直径≤5.0mm允许中部:1*S个;75mm边部4*S个

直径>5.0mm不允许

1.针孔指观察到完全透光的点;斑点指膜层未完全脱落反射观察仍可见少量膜层;

2.针孔密集是指直径100mm范围内超过20个针孔;

3.S是以平方米为单位的玻璃板面积,保留小数点后两位。

除致密度外,如果靶材在生产过程中出现异常,如大颗粒脱落或受热出现缩孔,会形成较多气孔(内部缺陷),靶材内部出现较大(熔铸靶>2mm,喷涂靶>0.5mm)或较密集的孔洞都会由于电荷集中而出现放电,影响使用。密度低和含有气孔的靶材在后续处理、搬运或安装时,极易发生碎裂。相对密度高、孔隙少的靶材导热率好,溅射靶材表面的热量易于快速传递给靶材内表面或衬管内的冷却水,散热好,从而保证了成膜过程的稳定性。

4 靶材晶粒尺寸和结晶方向的影响

同一成分的靶材,晶粒尺寸较小的靶材比晶粒尺寸大的沉积速率快,这主要是由于晶界在溅射过程中更容易受到攻击,晶界越多,成膜就越快。晶粒尺寸的大小除影响溅射速率外,也会影响成膜质量。例如在Low-E产品生产过程中,NiCr作为红外反射层Ag的保护层,其质量对镀膜产品有非常大的影响。由于NiCr膜层的消光系数比较大,所以一般镀的很薄(约3nm左右)。如果晶粒尺寸过大,溅射时间短,会造成膜层致密性差,降低其对Ag层的保护作用,导致镀膜产品氧化脱膜。晶粒尺寸对于均匀性的影响则较小,研究表明,同一制备工艺制备的四个同材料金属靶,通过

不同的热处理时间使晶粒尺寸从0.5到3.3mm变化,发现膜层的均匀性并没有差异。因此晶粒尺寸的大小对成膜的均匀性影响很小或者没有影响。但是晶粒尺寸的均匀性则会直接影响到成膜的均匀性,鉴于靶材是在不断地消耗,除考虑靶材同一层面的均匀性外,也应考虑靶材厚度方向上的均匀性,要求不同截面的晶粒尺寸尽量一致,进而保证不同时期溅射成膜的均匀性。图4为不同厂家NiCr 靶的微观组织对比,由晶相照片可以看出靶a的晶粒尺寸大小和均匀性都比靶b的好,靶a对应溅镀成膜的质量更高。据日本Energy公司研究发现,若将钛靶的晶粒尺寸控制在100 μm以下,且晶粒大小的变化保持在20%以内,其溅射所得薄膜的质量可得到大幅度改善。

a b

图4 NiCr靶的微观组织对比

对于多晶体,晶体的晶粒在不同程度上会沿着某些特殊的取向排列。在靶材溅射过程中,低能离子不能从固体表面直接溅射出原子,而是把动量转移给被撞原子,引起晶格点阵上原子连锁碰撞。这种碰撞将沿着晶体点阵的各个方向进行,但在原子最紧密排列点阵方向上最为有效。因此,靶表原子容易沿着原子最紧密排列方向择优溅射出来,材料的结晶方向对溅射速率和成膜厚度均匀性有很大影响,常可以通过改变靶材结晶结构的方法来提高的射速率和成膜质量。例如通过控制硅靶的加工工艺,使其晶粒存在一定的择优取向,可以将膜层的膜厚偏差从10%降低至5%。不同材料具有不同的结晶结构,应采用不同的成型、热处理方法和条件进行加工,使靶材具有最优的晶粒取向,提高磁控溅射成膜速率和膜层质量。

5 靶材纯度和材质均匀性的影响

溅射靶材的纯度对所镀薄膜的性能影响很大。当表面清洁的玻璃进入高真空镀膜腔室内,如果靶材纯度不够,在电场及磁场的作用下,靶材中的杂质颗粒在溅射过程中会附着到玻璃表面,造成部分位置的膜层不牢固出现脱膜现象。因此,靶材的纯度越高,所镀薄膜的性能越好。尹荣德在对纯度为99.9%的铜靶进行研究的过程中发现,在Cu靶制备的过程中难免会引入硫和铅元素,微量S 的加入可以防止热加工过程中晶粒尺寸变大和产生微裂纹等使表面粗糙的情况发生。但S含量添加高于18ppm时,又会出现微裂纹,随着S、Pb两种杂质元素量的增加,靶材裂纹数量及打弧放电次数均会有所增加。所以应尽可能降低靶材中的杂质含量,减少溅射薄膜污染源,提高薄膜的均匀性。

对于导热性能差的靶材,例如SiAl 靶,常会由于靶材内存在杂质引起传热受阻,或者生产使用的冷却水温和实际镀膜线水温存在差异等原因造成使用过程中靶材开裂。一般情况下,轻微的裂纹不会对镀膜生产造成很大的影响。但当靶材出现较为明显的裂缝时,电荷非常容易在裂缝部位边缘集中,从而导致靶表异常放电。放电现象会导致出现掉渣,成膜异常,产品报废量增加。所以在制备靶材的过程中,除控制纯度外,也应该控制制备工艺条件。

对于合金靶材,常会出现材料分布不均的现象,如SiAl靶中的铝团聚,锌铝靶中铝的偏析(铝的原子质量为27小于锌的原子质量65,浇注后在冷却过程中铝会上浮,引起一侧铝含量高,一侧低)。由于熔点低,SiAl靶中团聚的Al在溅射成膜过程中非常容易出现掉渣,而喷涂过程中Al的

加入量是一定的,一部分出现团聚时说明其它位置铝含量偏少,影响SiAl靶的导热和导电性,从而使溅射速率出现不一致,膜层均匀性变差,靶材出现开裂,加剧靶材放电的现象,也会降低成膜质量。而靶材成分的偏析会影响溅射速率(膜层均匀性)和膜层成分。因此,除控制靶材纯度外,合金靶中材质的分布也是至关重要的。

6 靶材绑定及衬管质量的影响

为了避免一些韧性较差的金属、合金或氧化物等易裂材料在使用过程中破裂,在制备平面靶时通常会把靶材绑定在铜背板上,旋转靶材则会绑定在不锈钢衬管上,常用的绑定材料为金属铟或其它金属物质。除保护靶材免于运送或者拿取中的意外破裂外,也可以改善靶材机械强度不足的问题,利用靶材拼接到背板(衬管)来解决大尺寸靶材制备使用受限的问题。可确保靶材的冷却及电接触良好,防止靶材在溅射中出现溅射不均匀和靶材开裂等问题。由于靶材在溅射过程中会生成大量的热,而陶瓷靶材如AZO靶散热性能较差,如果绑定出现较大面积结合不好(绑定靶材的无效粘结面积大于靶材和衬管/背板接触面积的10%),非常容易出现溅射过程局部热量积聚,低熔点绑定材料铟(熔点为156℃)熔化,导致靶材开裂甚至脱落。同时,由于ZnO的存在,AZO 靶在使用过程中常出现表面结瘤现象,而裂缝处更易出现打弧放电,使结渣情况加剧(见图5a ),严重影响靶材的使用功率和周期,降低镀膜产品的生产效率,增加生产成本。而且导热导电不均匀会引起靶材溅射不均匀(成膜不均匀),表面结瘤和放电现象也会引起成膜不均匀,膜层颜色出现差异,对介质层变化影响敏感的三银产品差异更为明显,使镀膜废品率升高。因此,靶材的绑定质量对其使用有着很大的影响。

而对于一些导热良好不需要绑定的金属或合金旋转靶,如ZnAl、ZnSn、SiAl靶等,由于靶材材料与不锈钢管热膨胀系数(物质在热胀冷缩效应作用之下,几何尺寸随着温度的变化而发生变化的规律性系数)存在差异,也需要使用某种连接材料进行粘结。如果结合不好,也会出现靶材受热不均,导热受阻,出现开裂脱落的现象(如图5b),影响镀膜产品的质量和生产。

a b

图5 绑定质量引起的靶材异常

对于旋转靶材,除绑定质量外,不锈钢衬管本身的质量对镀膜生产也有影响。不锈钢管端头内侧倒角过大或过小时(一般为25°),端头或安装螺纹处存在较大划伤、磕伤变形或存在杂质异物时,都容易出现密封不严引起漏气,将直接导致真空度低,溅射成膜成分异常,均匀性变差等影响镀膜产品质量。同时,不锈钢管的平直度及内径大小也会影响到其使用。如果不锈钢管靶筒内径较小或者内径整体存在偏差(仅端部尺寸符合内径大小的要求)内,安装上磁钢后,在生产过程中易出现磁钢和靶材之间严重摩擦,旋转时靶材跳动严重,不仅会损坏端头,也会影响成膜质量。尤其对于使用时间较长出现轻微变形的磁钢,对于靶材衬管的要求相对就会更高。

7 腔室条件对靶材成膜影响

除上述靶材自身存在的问题外,腔体未能清洁干净,或长时间生产后腔室表面吸附了较多的杂质,都在生产过程中会出现不导电颗粒附着在靶材表面。溅射过程中电荷在凸起部分容易出现积聚,导致结瘤越来越大,放电严重,从而也会影响到成膜的质量。同样,如果腔室存在微量漏气,反应生成的不导电溅射物也有可能附着在靶材表面成为结瘤,影响成膜效率和膜层均匀性。所以,腔室的条件对靶材的使用情况也有着非常重要的影响。积瘤初期通过纯氩烧靶很容易去除,但如果不做处理,积瘤会逐渐长大,并引起严重的打弧,影响生产。每次生产前应对靶材用强电流对靶材进行烧靶,以清理靶材表面的杂质。并定期对真空腔室进行打磨、吸尘及擦拭处理,对包网进行喷砂处理以去掉附着在上面的金属反应物,从而保证洁净的镀膜环境。

8 总结

靶材的形状设计主要影响靶材利用率,合理的尺寸设计可以提高靶材的利用率,节约成本。晶粒尺寸越小,镀膜的速率越快,均匀性越好。纯度和致密度越高,孔隙率越少,成膜质量越好,放电掉渣的几率就越小。除靶材材料的影响外,靶材衬管是质量,靶材与背管或背板的结合情况都会影响膜层的生产情况。镀膜腔室的环境也会影响靶材的使用,从而影响到成膜的质量。靶材的质量高,膜层质量好,靶材使用寿命长,造成的镀膜废品少,这些都会降低镀膜的生产成本,对Low-E 产品的普及有非常重要的意义。

参考文献

[1]中国南玻集团工程玻璃事业部.玻璃镀膜工艺技术.广州:华南理工大学出版社,2010.

[2]Vic Comello.Target design key to successful sputtering. R&D magazine,2002 (4): 91-93.

[3]Wickersham,C.E. Crystallographic target effects in magnetron sputtering. Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 1987,7(4): 1755-1758.

[4]潘杰,姚力军.靶材及其形成方法.申请号:201110455069.X

[5]温艳玲,夏黎海.大面积镀膜用熔铸和热喷涂旋转靶材的比较.

[6]陈建军,杨庆山. 溅射靶材的种类、应用、制备及发展趋势. 湖南有色金属,2006, 8(4): 38-41.

[7]Dunlop John Alden. Sputtering target with ultra-fine,oriented grains and method of making same. 1998, US5809393(A).

[8]杨邦朝,崔红玲.溅射靶材的制备与应用.真空,2001, 6(3): 11-15.

[9]Yoon Youngduk, Andoh Toshiyuki. Sputtering target. JP2012-053266.

[10]刘志坚,陈远星. 溅射靶材的应用及制备初探.南方金属,2003,12(135): 23-24.

[11]樊幸昌. G61-镀膜生产线镀膜玻璃脱膜针孔故障分析及解决方案.玻璃,2008(2): 57-58.

真空镀膜机安全操作规程

真空镀膜机安全操作规程 一.开机前作到: 1.检查工作环境清洁、干净。 2.检查电线无破损,接地牢固。 3.检查真空室、镀膜转架及工位器具清洁、无油污。 4.机械泵、罗茨泵油位过半。 5.检查四只阀加注满3#真空脂,真空室转轴加注满3#真 空脂。 6.罗茨泵转轴处油杯加满机械泵油。 7.准备相关工位器具,适量J-7钨丝、ABOO型99.99% 的铝丝。 8.接通水、气、电,气压0.5-0.6Mpa,水压0.3-0.4Mpa。二.操作要点: 1.通电,开启机械泵,3分钟后开启阀3,开扩散泵,预 热1-1.5小时。 2.镀膜转架装夹产品、铝丝、钨丝,转架进烘箱预热(温 度、时间符合工艺)。 3.开阀4,开启真空室,转架进真空室,卡销定位,试转 动平稳无异常振动。 4.关闭真空室,关阀4,关阀3,开阀2,开始抽气,开 启复合真空计。 5.当真空度达至-0.1Mpa时,开启罗茨泵。

6.当真空度达到1-1.5Pa(52-64格)时,关阀2,开阀3, 开阀1。 7.当真空度达到2×10-2Pa时,开启转动(转速符合工艺), 分二次进行蒸镀(电压、时间符合工艺),蒸镀结束关 复合真空计。 8.停止蒸镀0.5-1分钟后关转动,关阀1,关罗茨泵。 9.开阀4,开真空室,拉出镀膜转架,取下成品,换装待 镀产品,装上铝丝,进行下次工作。 10.严守开关阀、泵的顺序步骤,防止损坏设备。 11.生产中注意产品安装到位牢固。 12.注意转架电极、紧固件是否松脱,及时加固补全。 13.及时更换断裂、积球、老化的钨丝。 三.关机及保养: 1.拉出转架后,关扩散泵,冷却1-1.5小时,后关阀3, 关机械泵。 2.关整机电源,关冷却水、关高压空气。 3.每星期检查清洁镀膜转架工装。 4.每三个月检查更换机械泵油。 5.每六个月检查更换罗茨泵油、扩散泵油。 制定:王思忠审批: 时间:2002.09.10 时间:

真空镀膜实验报告

真空镀膜实验报告 摘要:本实验在获得真空环境的基础上,在真空室内进行镀膜。在实验中需要复习获得真空的步骤和注意事项,学会使用蒸发镀膜设备,和在玻璃上镀锡的操作方法。 关键词:真空镀膜 蒸发镀膜 引言: 真空镀膜又叫物理气相沉积,它是利用某种物理过程,如物质的热蒸发或在受到粒子束轰击时物质表面原子的溅射等现象,实现物质从源物质到薄膜的可控的原子转移过程。物理气相沉积技术中最为基础的两种方法就是蒸发法和溅射法。在薄膜沉积技术发展的最初阶段,由于蒸发法相对于溅射法具有一些明显的优势,包括较高的沉积速度,相对较高的真空度以及由此导致的较高的薄膜质量等,因此蒸发法受到了相对教大程度的重视。但另一方面,溅射法也有自己的优势,包括在沉积多元合金薄膜时化学成分容易控制,沉积层对衬底的附着力较好等。 真空镀膜的操作是将固体材料置于真空室内,在真空条件下,将固体材料加热蒸发,蒸发出来的原子或分子能自由地弥布到容器的器壁上。当把一些加工好的基板材料放在其中时,蒸发出来的原子或分子就会吸附在基板上逐渐形成一层薄膜。 正文: 一、实验原理 1、真空泵简介 (1)机械泵 机械泵通过不断改变泵内吸气空腔的容积,使被抽容器内气体的体积不断膨胀压缩从而获得真空,常用的是旋片式机械泵。它主要由定子、转子、旋片、弹簧等组成。机械泵的极限真空度为Pa 1 10 ,它主要由机械泵油的饱和蒸汽压和泵的机械加工精度决定的。当达到极限真空度时,抽气和漏气的速度相等,真空度不再变化。如果将两个机械泵组合起来,可以将真空度提高一个数量级。

旋片式机械泵使用注意: 1) 检查油槽中油液面的高度是否符合规定,机械泵转子的转动方向与规定方向是否一 致; 2) 机械泵停止工作时,要立即使进气口与大气相通,防止回油现象。这步由机械泵上 的电磁阀自动进行。 3) 机械泵不宜工作过长,否则会影响使用寿命。 (2)扩散泵 扩散泵利用气体扩散现象来抽气的。利用高速定向喷射的油分子在喷嘴出口处的蒸汽流中形成一低压,将扩散进入蒸汽流的气体分子带至泵口被前级泵抽走。 扩散泵使用注意: 启动压强低于1Pa ,保证绝大部分的气体分子以定向扩散形式进入高速蒸汽流,高压会导致一些副反应的发生,影响真空的形成。扩散泵一般能达到-5到-7的压强数量级。 2、真空的测量 测量真空的装置称为真空计,常用的油热耦真空计和电离真空计。 热耦真空计可以测量0.1~10Pa 的压强,利用低压下气体的热传导与压强成正比的原理;电离真空计利用电子与气体分子碰撞产生电离电流随压强变化的原理制成,可测量范围是10的-1~-6数量级。注意,电离真空计必须在0.1Pa 一下使用,否则会损坏装置。 3、蒸发镀膜 蒸发镀膜是在真空中通过电流加热,电子束轰击加热和激光加热等方法,使薄膜材料蒸

真空镀膜试验

真空镀膜实验 一、 实验目的 真空镀膜技术广泛地应用在现代工业和科学技术中,光学仪器的反射镜,增透镜,激光器谐振腔的高反射膜,计算机上存储和记忆用的磁性薄膜,以及材料表面的超硬薄膜。此外在电子学、半导体等其它各尖端学科也都采用了真空技术。 本实验的目的是学习真空蒸发镀膜技术。通过本门实验,要求学生掌握如下几点:①较系统了解真空镀膜仪器的结构;②了解真空系统各组件的功能;③了解石英晶体振荡器测厚原理;④掌握真空蒸镀的基本原理;⑤了解真空镀膜仪器的基本操作。 二、预习要求 要求学生在实验之前对真空系统有一定了解,可以通过以下几本相关书籍获得相关信息。《薄膜材料制备原理、技术及应用》—— 唐伟忠著,冶金工艺出版社出版社;《薄膜物理与技术》—— 杨邦朝,王文生编著,电子科学出版社;《薄膜技术》—— 王力衡,清华大学出版社;《薄膜技术》—— 顾培夫,浙江大学出版社;《真空技术物理基础》—— 张树林,东北工学院出版社;《真空技术》—— 戴荣道,电子工业出版社。 三、实验所需仪器设备 实验过程需要的主要设备为DMDE 450型光学多层镀膜机。 真空镀膜机:本实验使用DMDE-450光学多层镀膜机,其装置结构如图3所示。它主要由真空系统、蒸发设备及膜厚监控系统组成。真空系统由各种真空器件组成,主要包括:真空室;真空泵(机械泵、和分子泵);真空导管;各种真空阀门和测量真空度的真空计等。高真空阀门为碟式,机械泵与分子泵的连通阀门为三同式,将阀门拉出时,机械泵可以直接对镀膜室抽气,推入时机械泵与分子泵连通,同时也切断了机械泵与镀膜室的连接。 蒸发系统由真空钟罩,蒸发电极(共有二对), 活动挡板,蒸发源,底盘等组成。蒸发源安装在电 图3镀膜机装置图 1电离管 2高真空碟阀 3分子泵 4机械泵 5低真空磁力阀 6储气桶 7低真空三同阀 8磁力充气阀 9热偶规 10钟罩 11针型阀

【CN110004420A】一种靶材制备方法【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910254092.9 (22)申请日 2019.03.31 (71)申请人 柳州呈奥科技有限公司 地址 545616 广西壮族自治区柳州市官塘 大道52号 (72)发明人 黎品英 谢元鸣 梁莉丝 (74)专利代理机构 广州凯东知识产权代理有限 公司 44259 代理人 李勤辉 (51)Int.Cl. C23C 14/35(2006.01) (54)发明名称 一种靶材制备方法 (57)摘要 本发明公开了一种靶材制备方法,该靶材制 备方法包括以下步骤:清洗原料,对清洗完成的 靶材进行热处理,对具有一定形状的靶材进行冷 等静压作业,对其常温升压,并且保持8-15min 后,并且采用顶电极不加持的方式进行退火处理 去除靶材表面压力;将处理后的靶材放置在磁控 溅射的样品台上,在靶材底部通入氩气,对其进 行预溅射,再通入高纯氩气和氧气的混合气体, 对其进行溅射,最终制得靶材;本发明所述的一 种靶材制备方法,靶材质量得到提高,可以保证 不同铝靶材之间晶粒大小的均一性,可以提高了 生产效率,降低了生产成本,同时制得的靶材纯 度高、致密性好、成膜均匀性好;操作工艺简单、 能耗低、无污染且易于实现工业化,具有很好的 应用前景。权利要求书1页 说明书3页CN 110004420 A 2019.07.12 C N 110004420 A

权 利 要 求 书1/1页CN 110004420 A 1.一种靶材制备方法,其特征在于,该靶材制备方法包括以下步骤: 步骤一、清洗原料,对靶材原料进行清洗,用喷枪除去靶材原料表面的灰尘和污垢; 步骤二、对清洗完成的靶材进行热处理,经过热处理后,将靶材放置冷藏密封容器中冷藏30-50min,保持靶材温度在160-180℃之间,随后取出降温后的靶材对其进行锻打形成靶材胚料,将靶材锻打形成靶材胚料靶材进行第二次热处理,热处理时间为1-2h,最终形成具有一定形状的靶材; 步骤三、对步骤二中具有一定形状的靶材进行冷等静压作业,对其常温升压,并且保持8-15min后,并且采用顶电极不加持的方式进行退火处理去除靶材表面压力; 步骤四、将处理后的靶材放置在磁控溅射的样品台上,在靶材底部通入氩气,对其进行预溅射,再通入高纯氩气和氧气的混合气体,对其进行溅射,最终制得靶材。 2.根据权利要求1所述的一种靶材制备方法,其特征在于:靶材原料的电阻小于0.6Ω,其中靶材内银含量为30%,且靶材粉末体积电阻率小于2×10-3Ωcm。 3.根据权利要求1所述的一种靶材制备方法,其特征在于:所述靶材基距为60-100mm,工作气压0.3-0.9Pa。 4.根据权利要求1所述的一种靶材制备方法,其特征在于:所述预溅射时间不少于6min,溅射时间为40-80min。 5.根据权利要求1所述的一种靶材制备方法的制备工艺,其特征在于:靶材溅射功率60-90W,靶材基底温度为120℃。 6.根据权利要求1所述的一种靶材制备方法,其特征在于:步骤三中退火处理时注入氮气,且其加热温度为500-750℃,保温时间为20-30s。 2

塑料真空镀检验标准

塑料真空镀检验标准

表面处理类产品通用的检验方法和标准 适用于塑料、金属制品外表的UV涂料涂装及真空镀膜类产品 一、外观 目的:表面和外观的装饰面整体要给人一个整洁的印象,以达到客户最终要求方法:目视检查,被测物转动15-90度范围内 距离:肉眼与被测物距离30mm 角度:光线与被测物成45° 判定基准:外观表面上的缺陷痕迹通常采用目视检查的方法,对比缺陷限度样板a.颜色根据客户提供实物判定样板 b.表面光滑,没有划伤,裂纹,变色,气泡,麻点,剥落点等。 二、性能 适用范围:所有无特殊要求零、组件的表面处理 环境要求:如无特殊要要求,均在常温下进行各项实验 实验条件:物理测试需要在注塑完成,产品放置72小时以后进行,化学测试则需6天以后。喷涂干燥硬化后应在常温放置48小时以后再进行实验。 Adh-附着力测试 在整个表面的非破坏性附着力测试 测试方法:剥下约5cm长的3M胶带,牢牢地按压在覆盖层上,并且立刻垂直于表面揭下来。 拐角和锋利的边缘也必须在测试中包括。 判定标准:在测试表层上没有覆盖层被揭下来为合格。 在正交表面的破坏性附着力测试(百格试验) 用一把锋利的小刀(即单面剃刀刀片或专用百格试验刀)在表面上等距离(1mm)切11条平行线,垂直于这些线再切割同样的线,结果有100个正方行。切割完之后执行上一部分中的附着力测试。 判定标准:有漆膜全部脱落现象的方格数大于5%或单格脱落面积累加后大于15%为不合格。 RCA-磨损测试 测试方法:覆盖层根据抗摩擦测试方法摩擦 用在测试表面的负荷力=175g,连续磨100次 判定标准:测试后,露出底材(对于喷涂+镀膜)为不合格 Clim-环境测试 盐雾:+35℃5% NaCL 48h 判定标准:测试后外表面及喷涂产品能达到指定要求(无侵蚀,水泡,剥落...)注:最终的测试项目和质量要求由客户提供,我方最终的评价由质量管理部根据客户要求判定,在量产前应有客户关于测试件的合格报告及样品

真空镀膜的现状与发展趋势

真空镀膜的现状与发展趋势 发布日期:2010-07-17 <<返回前一页 -------------------------------------------------------------------------------- 薄膜是一种物质形态,它所使用的膜材料非常广泛,可以是单质元素或化合物,也可以是无机材料或有机材料。薄膜与块状物质一样,可以是单晶态的,多晶态的或非晶态的。近年来功能材料薄膜和复合薄膜也有很大发展。镀膜技术及薄膜产品在工业上的应用非常广泛,尤其是在电子材料与元器件工业领域中占有及其重要的地位。 镀膜方法可以分为气相生成法,氧化法,离子注入法,扩散法,电镀法,涂布法,液相生长法等。气相生成法又可分为物理气相沉积法,化学气相沉积法和放电聚合法等。 真空蒸发,溅射镀膜和离子镀等通常称为物理气相沉积法,是基本的薄膜制备技术。它们都要求淀积薄膜的空间要有一定的真空度。所以,真空技术是薄膜制作技术的基础,获得并保持所需的真空环境,是镀膜的必要条件。 真空系统的种类繁多。在实际工作中,必须根据自己的工作重点进行选择。典型的真空系统包括:获得真空的设备(真空泵),待抽空的容器(真空室),测量真空的器具(真空计)以及必要的管道,阀门和其它附属设备。 1.真空蒸发镀膜法 真空蒸发镀膜法是在真空室中,加热蒸发容器中待形成薄膜的原材料,使其原子或分子从表面气化逸出,形成蒸汽流,入射到固体(称为衬底或基片)表面,凝结形成固态薄膜的方法。真空蒸发镀膜又可以分为下列几种: 1.1 电阻蒸发源蒸镀法 采用钽,钼,钨等高熔点金属,做成适当形状的蒸发源,其上装入待蒸发材料,让气流通过,对蒸发材料进行直接加热蒸发,或者把待蒸发材料放入氧化铝,氧化铍等坩锅中进行间接加热蒸发,这就是电阻加热蒸发法。 利用电阻加热器加热蒸发的镀膜机结构简单,造价便宜,使用可靠,可用于熔点不太高的材料的蒸发镀膜,尤其适用于对镀膜质量要求不太高的大批量的生产中,迄今为止,在镀铝制镜的生产中仍然大量使用着电阻加热蒸发的工艺。 电阻加热方式的缺点是:加热所能达到的最高温度有限,加热器的寿命液较短。近年来,为了提高加热器的寿命,国内外已采用寿命较长的氮化硼合成的导电陶瓷材料作为加热器。据日本专利报道,可采用20%~30%的氮化硼和能与其相熔的耐火材料所组成的材料来制作坩锅,并在表面涂上一层含62%~82%的锆,其余为锆硅合金材料。 1.2 电子束蒸发源蒸镀法 将蒸发材料放入水冷钢坩锅中,直接利用电子束加热,使蒸发材料气化蒸发后凝结在基板表面成膜,是真空蒸发镀膜技术中的一种重要的加热方法和发展方向。电子束蒸发克服了一般电阻加热蒸发的许多缺点,特别适合制作熔点薄膜材料和高纯薄膜材料。 依靠电子束轰击蒸发的真空蒸镀技术,根据电子束蒸发源的形式不同,又可分为环形枪,直枪,e型枪和空心阴极电子枪等几种。 环形枪是由环形的阴极来发射电子束,经聚焦和偏转后打在坩锅内使金属材料蒸发。它的结构较简单,但是功率和效率都不高,基本上只是一种实验室用的设备,目前在生产型的装置中已经不再使用。 直枪是一种轴对称的直线加速枪,电子从灯丝阴极发射,聚成细束,经阳极加速后打在坩锅中使镀膜材料融化和蒸

真空镀膜实验报告

近代物理实验报告 真空镀膜实验 学院 班级 姓名 学号 时间 2014年4月20日

真空镀膜实验实验报告 【摘要】: 真空镀膜也叫物理气相沉积(PVD:physics vaporous deposit),它是利用某种物理过程,如物质的热蒸发或在受到粒子束轰击时物质表面原子的溅射等现象,实现物质从源物质到薄膜的可控的原子转移过程。物理气相沉积技术中最为基础的两种方法就是蒸发法和溅射法。本实验中用到的是蒸发镀膜法来进行真空镀膜,从而了解真空镀膜的原理和操作。 【关键词】:真空镀膜、蒸发镀膜法 【引言】:真空镀膜也叫物理气相沉积(PVD:physics vaporous deposit),它是利用某种物理过程,如物质的热蒸发或在受到粒子束轰击时物质表面原子的溅射等现象,实现物质从源物质到薄膜的可控的原子转移过程。物理气相沉积技术中最为基础的两种方法就是蒸发法和溅射法。在薄膜沉积技术发展的最初阶段,由于蒸发法相对溅射法具有一些明显的优点,包括较高的沉积速度,相对较高的真空度以及由此导致的较高的薄膜质量等,因此蒸发法受到了相对较大程度的重视。但另一方面,溅射法也具有自己的一些优势,包括在沉积多元合金薄膜时化学成分容易控制,沉积层对衬底的附着力较好等。同时,现代技术对于合金薄膜材料的需求也促进了各种高速溅射方法以及高钝靶材,高钝气体制备技术的发展,这些都使得溅射法制备的薄膜质量得到了很大的改善。如今,由于气相中各组分能够充分的均匀混合,制备的材料组分均匀,易于掺杂,制备温度低,适合大尺寸薄膜的制备,并且能够在形状不规则的衬底上生长薄膜等优点,不仅上述两种物理气相沉积方法已经大量应用于各个技术领域之中,而且为了充分利用这两种方法各自的优点,还开发出了许多介于上述两种方法之间的新的薄膜沉积技术。 【正文】 一、实验原理 真空镀膜是在真空室中进行的(一般气压低于1.3×10-2Pa),当需要蒸发的材料(金属或电介质)加热到一定温度时,材料中分子或原子的热振动能量可增大到足以克服表面的束缚能,于是大量分子或原子从液态或直接从固态(如SiO2、ZnS)汽化。当蒸汽粒子遇到温度较低的工件表面时,就会在被镀工件表面沉积一层薄膜。

靶材质量对大面积镀膜生产的影响

靶材质量对大面积镀膜生产的影响The influence of the target equality on the large area coating glass production 胡冰王烁 摘要:真空磁控溅射镀膜现在已经成为工业镀膜生产中最主要的技术之一。靶材作为磁控溅射镀膜使用的大宗原材料,其质量对膜层性能有很大的影响,同时会影响到镀膜的生产效率和成本,对大面积玻璃镀膜企业有很大的影响。本文结合生产实际使用情况,将靶材对镀膜生产影响的主要特征参数,包括靶材的密度、晶粒尺寸、纯度、与衬管(背板)连接质量等因素进行了分析和研究,并在其参数控制方面给予相关建议。 Abstract:In present,vacuum magnetron sputtering coating has become one of the main techniques of coating industry . Be used as bulk raw materials of the magnetron sputtering coating,targets have a great influence on film quality, efficiency and cost of coating production,have a great influence on large area coating glass industry.In this paper, the main characteristic parameters of the targets, including the grain size , purity, density of target materials and quality of bonding,etc. which influence the quality of the large area coating were analysised and studied combine with the actual production,some advices in the parameters control were given. 关键词大面积镀膜Low-E玻璃靶材 Key words Large area coating low-emissivity glass targets 1 引言 现代建筑大多已开始采用大面积玻璃采光,这一方面带给我们更明亮的房间以及更宽阔的视野,另一方面由于透过玻璃传递的热能远高于周围墙体,导致整个建筑物的使用能耗明显增大。经过几十年的发展,低辐射(Low-E)镀膜玻璃在建筑领域得到了广泛的应用,对降低建筑能耗和节约能源有着显著的作用。目前制备低辐射薄膜成熟的技术包括化学气相沉积(在线Low-E)和真空磁控溅射镀膜(离线Low-E)两种。相对于颜色单一,辐射率较高的在线Low-E玻璃,离线Low-E玻璃辐射率和隔热系数更低,颜色种类多,遮阳系数和透光率均可根据设计师的要求进行调整,制备成中空玻璃或夹层玻璃进行使用,更适合社会发展对节能越来越高的要求,是社会持续发展的必然趋势。相对发达国家高达90%以上低辐射玻璃的使用率,中国的Low-E玻璃普及率仅12%左右,其在中国还有非常大的发展空间。但是相对于普通玻璃和在线Low-E玻璃,离线Low-E玻璃的生产成本比较高,这在一定程度上限制了其应用,国内玻璃加工企业有义务不断降低镀膜产品的生产成本,使低辐射玻璃加快普及进程,节约能源,改善环境,实现社会的可持续发展。 真空磁控溅射镀膜能有效地降低靶室的工作压强和靶的工作电压,提高溅射和沉积速率,降低基片温度,减小等离子体对膜层的破坏,特别适合于大面积镀膜生产。影响溅射成膜速度和质量的因素除包括真空度、溅射气氛、气压、使用功率和靶基距等一系列设备工艺条件外,靶材作为镀膜使用的大宗原材料其本身的特性,包括靶材形状、纯度、密度、孔隙度、晶粒度及绑定质量都对成膜品质和溅射速率有非常大的影响。优质的靶材不但可以保证好的膜层质量,也可以延长Low-e产品的使用周期,更重要的可降低生产成本,提高生产效率,对镀膜玻璃行业有很大的经济效益。因此,对于大面积镀膜行业,靶材的相关研究也显得尤为重要。 2 靶材形状的影响

PVD镀膜工艺

PVD镀膜工艺 PVD镀膜工艺 1.装饰件材料(底材) (1)金属。不锈钢、钢基合金、锌基合金等。 (2)玻璃、陶瓷。 (3)塑料。abs、pvc、pc、sheet、尼龙、水晶等。 (4)柔性材料。涤纶膜、pc、纸张、布、泡沫塑料、钢带等。 2.装饰膜种类 (1)金属基材装饰膜层:tin、zrn、tic、crnx、ticn、crcn、ti02、al等。 (2)玻璃、陶瓷装饰膜层:tio2、cr2o3、mgf2、zns等。 (3)塑料基材装饰膜层:ai、cu、ni、si02、ti02、ito、mgf2。 (4)柔性材料装饰膜层:al、lto、ti02、zns等。 3.部分金属基材装饰膜颜色 金属基材装饰膜的种类和色调很多。表1为部分金属基材装饰膜的种类及颜色。 表1 部分金属基材装饰膜的种类及颜色膜层种类 色调 tinx 浅黄、金黄、棕黄、黑色 tic 浅灰色、深灰色 ticxny 赤金黄色、玫瑰金色、棕色、紫色 tin+ au 金色 zrn 金黄色 zrcxny 金色、银色 tio2 紫青蓝、绿、黄、橙红色 crnx 银白色 tixal-nx 金黄色、棕色、黑色

金黄色 3.装饰膜的镀制工艺 一.金属件装饰膜镀制工艺 比较成熟的镀膜技术有电弧离子镀、磁控溅射离子镀和复合离子镀。下面分别从各类镀膜技术中选取一种具有代表性的典型镀制工艺进行介绍。 1)用电弧离子镀的方法为黄铜电镀亮铬或镍手表壳镀制ticn膜。 采用小弧源镀膜机和脉冲偏压电源; (1)工件清洗、上架、入炉 工件在入炉之前要经过超声波清洗、酸洗和漂洗三道工序。 首先是在超声波清洗槽中放入按使用要求配制的金属清洗剂,利用超声波进行脱脂、清洗。清洗之后,进行酸洗,它可以中和超声波清洗时残余的碱液,还能起到活化处理的作用。然后进行漂洗以彻底除去酸液,漂洗时必须采用去离子纯净水或蒸馏水。经过三洗后,即时进行烘干,温度一般控制在100℃左右,时间为1h左右。也可以风吹干后马上人炉。 (2)镀膜前的准备工作 ①清洁真空镀膜室。用吸尘器将真空镀膜室清洁一遍。当经过多次镀膜时,真空镀膜室的内衬板还需作定期清洗,一般是半个月清洗一次。 ②检查电弧蒸发源。工作前,要确保电弧蒸发源发源安装正确,绝缘良好,引弧针控制灵活,程合适,恰好能触及阴极表面。 ③检查工件架的绝缘情况。工件架与地之间的绝缘必须须良好,负偏压电源与工件架的接触点点必须接触良好。 以上几项工作确保没有问题后,才可以关闭真空镀膜室的门,进行抽气和镀膜。 (3)抽真空 真空抽至6.6 x 10-3pa。开始是粗抽,从大气抽至5pa左右,用油扩散泵进行细抽。在粗抽时,可以烘烤加热至150℃。伴随镀膜室温度的升高,器壁放气会使真空度降低,然后又回升,等到温度回升到6.6 x 10-3pa时方可进行镀膜工作。 (4)轰击清洗 ①氩离子轰击清洗 真空度:通人高纯度氩气(99.999%)真空度保持在2~3pa。轰击电压:800~1000v。轰击时间:10min. 此刻在真空镀膜室内发生辉光放电,放电产生的氩离子以较高的能量撞击工件表面,将工件表面吸附的气体、杂质和工件表面层原子溅射下来,露出材料的新鲜表面。

InGaZnO靶材和薄膜的研究进展

Hans Journal of Chemical Engineering and Technology 化学工程与技术, 2019, 9(3), 203-209 Published Online May 2019 in Hans. https://www.360docs.net/doc/0c9564634.html,/journal/hjcet https://https://www.360docs.net/doc/0c9564634.html,/10.12677/hjcet.2019.93030 Research Progress of InGaZnO Target and Thin Film Yingdong Lu1, Shicheng Huang1, YingXiang Liang1, Man Mo2, Zhijie Fang2* 1Guangxi Crystal Union Photoelectric Materials Co. Ltd., Liuzhou Guangxi 2College of Science, Guangxi University of Science and technology, Liuzhou Guangxi Received: Apr. 24th, 2019; accepted: May 9th, 2019; published: May 16th, 2019 Abstract The possible technical obstacles in the promotion and application of In-Ga-Zn-O (IGZO) materials were analyzed, including composition analysis of IGZO, technical analysis of IGZO target material preparation, stability analysis of IGZO-TFT, etc. The photoelectric performance of IGZO can be ad-justed by adjusting the proportion of oxide in IGZO. When using the sintering temperature of 1400?C above, we can get IGZO target with high density and uniform composition; the stability of a-IGZO TFT can be improved by adding shading layer, protective layer, adopting double gate structure, designing compensation circuit and other measures. Keywords IGZO TFT, IGZO Target, Stability, Component InGaZnO靶材和薄膜的研究进展 陆映东1,黄誓成1,梁盈祥1,莫曼2,方志杰2* 1广西晶联光电材料有限责任公司,广西柳州 2广西科技大学理学院,广西柳州 收稿日期:2019年4月24日;录用日期:2019年5月9日;发布日期:2019年5月16日 摘要 对In-Ga-Zn-O (IGZO)材料推广应用过程中可能的技术阻碍进行了分析,包括IGZO的成分分析、IGZO靶材制备技术分析、IGZO-TFT (IGZO薄膜晶体管)稳定性分析等。通过调节IGZO中氧化物的成分比例,可

塑胶电镀中真空电镀的做法

塑胶电镀中真空电镀的做法 常见的塑胶电镀工艺有两种:水电镀和真空离子镀. 真空离子镀,又称真空镀膜.真空电镀的做法现在是一种比较流行的做法,做出来的产品金属感强,亮度高.而相对其他的镀膜法来说,成本较低,对环境的污染小,现在为各行业广泛采用. 真空电镀适用范围较广,如ABS料、ABS+PC料、PC料的产品.同时因其工艺流程复杂、环境、设备要求高,单价比水电镀昂贵. 现对其工艺流程作简要介绍:产品表面清洁--〉去静电--〉喷底漆--〉烘烤底漆--〉真空镀膜--〉喷面漆--〉烘烤面漆--〉包装. 一般真空电镀的做法是在素材上先喷一层底漆,再做电镀.由于素材是塑料件,在注塑时会残留空气泡,有机气体,而在放置时会吸入空气中的水分. 另外,由于塑料表面不够平整,直接电镀的工件表面不光滑,光泽低,金属感差,并且会出现气泡,水泡等不良状况.喷上一层底漆以后,会形成一个光滑平整的表面,并且杜绝了塑料本身存在的气泡水泡的产生,使得电镀的效果得以展现.真空电镀可分为一般真空电镀、UV真空电镀、真空电镀特殊.工艺有蒸镀、溅镀、枪色等. 水电镀因工艺较简单,从设备到环境得要求均没有真空离子镀苛刻,从而被广泛应用. 但水电镀有个弱点,只能镀ABS料和ABS+PC料(此料镀的效果也不是很理想).而ABS 料耐温只有80℃,这使得它的应用范围被限制了.而真空电镀可达200℃左右,这对使用在高温的部件就可以进行电镀处理了.像风嘴、风嘴环使用PC料,这些部件均要求耐130℃的高温.另,一般要求耐高温的部件,做真空电镀都要在最后喷一层UV油,这样使得产品表面即有光泽、有耐高温、同时又保证附着力. 两种工艺的优缺点: A、简单来说,真空电镀不过UV油,其附着力很差,无法过百格TEST,而水电镀的明显好于真空电镀!因此,为保证真空电镀的附着力,均需后续进行特殊的喷涂处理,成本当然高些. B、水电镀颜色较单调,一般只有亮银和亚银等少数几种,对于闪银、魔幻蓝、裂纹、水滴银等五花八门的七彩色就无能为力了. 而真空电镀可以解决七彩色的问题. C、水电镀一般的镀层材质采用“六价铬”,这是非环保材料.对于“六价铬”有如下的要求:欧盟: 76/769/EEC:禁止使用; 94/62/EC:<100ppm; ROHS:<1000ppm 如此严格的要求,国内一些厂家已开始尝试使用“三价铬”来替代“六价铬”;而真空电镀使用的镀层材质广泛、容易符合环保要求. 简单一点,就是在真空状态下将需要涂覆在产品表面的膜层材料通过等离子体离化后沉积在工件表面的表面处理技术. 它有真空蒸发镀,溅射镀,离子镀等,获得这些沉积方法的途径有多种:电加热、离子束、电子束、直流溅射、磁控溅射、中频溅射、射频建设、脉冲溅射、微波增强等离子体、多弧等等很多种方法,可以根据的需求和经济技术条件考虑选用的涂层设备. 相对于传统的湿发电镀,真空电镀具有以下优点: 1.沉积材料广泛:可沉积铝、钛、锆等湿法电镀无法沉积的低电位金属,通以反应气体和合金靶材更是可以沉积从合金到陶瓷甚至是金刚石的涂层,而且可以根据需要设计涂层体系. 2.节约金属材料:由于真空涂层的附着力、致密度、硬度、耐腐蚀性能等相当优良,沉积的镀层可以远远小于常规湿法电镀镀层,达到节约的目的. 3.无环境污染:由于所有镀层材料都是在真空环境下通过等离子体沉积在工件表面,没有溶液污染,所以对环境的危害相当小. 但是由于获得真空和等离子体的仪器设备精密昂贵,而且沉积工艺还掌握在少数技术人员手中,没有大量被推广,其投资和日常生产维护费用昂贵.但是随着社会的不断进步,真空电镀的优势会越来越明显,在某些行业取代传统的湿法电镀是大势所趋.

真空镀膜机操作指导

真空镀膜实验指导 真空镀膜常用的方法有蒸发镀膜、射频溅射镀膜和离子镀膜等。本实验通过介绍蒸发镀膜原理,掌握蒸发镀膜的操作方法。真空镀膜技术在电真空、无线电、光学、固体物理、原子能和空间技术中有广泛的应用。 1真空镀膜原理: 1.1蒸发镀膜机理 蒸发镀膜是真空镀膜的一种,它是在高真空条件下将物质加热到沸腾状态,沸腾出来的原子或分子溅落在固体材料表面,形成一层或多层膜的方法。凡是在沸腾温度下不分解或不变性的物质都可以用此法蒸镀成膜。 蒸发原子的成膜过程比较复杂,这里只能粗略描述如下:溅落原子首先被固体表面吸附,当表面温度低于某一临界温度时,原子开始“核化”——部分原子凝聚成团,出现若干“岛”,然后这些“岛”逐渐吸收周围的原子而长大,众多的“岛”相互连接成一片而成一块连续的膜。蒸发镀膜的条件主要有两个,分别介绍如下: 1.2高真空 我们希望蒸发出来的原子或分子不要受空气分子的阻挡而直接溅落到固体的表面,这样,蒸发镀膜的速度高,成膜质量也好。相反,如果真空度低,有大量的空气分子存在,一方面,蒸发出来的原子或分子与空气分子碰撞,阻碍了膜材分子的扩散,降低了蒸镀的速度,影响了膜的均匀性,另一方面,空气的导热使得膜材的温度不能很快地升高,必然要加大加热功率;更有甚者,空气的存在可能使膜材的某些成分氧化,引起成分变性;在连接着抽气机的情况下,若不能很快完成镀膜,膜料将被抽走。因此,蒸发镀膜需要在高真空条件下进行。当然,真空度也不需要绝对地高。事实上,只要分子的平均自由程大于膜材到基底的距离即可。如果膜材到基底的距离为10 --20cm,根据自由程公式 (d是分子的直径,n是分子数密度) 不难估计真空度在Pa以上就可以满足要求。 1.3材料洁净 材料的洁净包括膜料的洁净和基底材料的洁净。这一要求似乎是不言而喻的。如果材料中混有颗粒状或纤维状的杂质,将直接影响膜的均匀性和牢固度;如果混有可融的化学成分,将影响膜的物理性质,如亮度、表面张力、电导率等等。所以,膜材和基底的清洗工作必须认真对待。 2真空技术

Low-E玻璃镀膜用硅铝靶材的制备方法分析

Low-E玻璃镀膜用硅铝靶材的制备方法分析 电池组件厂张腾刘鹏程宋建新 摘要:由于低辐射玻璃优良的节能功能和巨大的隐形经济效益,在经历石油危机之后,在各国政策的推广下,其市场销售量经历迅速增长的阶段。目前各发达国家的LOW-E玻璃都得到了大规模的普及,而当前中国LOW-E玻璃使用率仅为8%,远低于发达国家应用水平。LOW-E玻璃的镀膜技术是其关键,而镀膜用的靶材又是关乎其成败的关键耗材,本文从技术的角度分析了LOW-E玻璃镀膜用硅铝靶材的制备方法。 关键词:Low-E玻璃硅铝靶材热喷涂镀膜制备工艺 低辐射镀膜玻璃简称低辐射玻璃或LOW-E(Low Emissivity Glass)玻璃,是在玻璃表面镀膜包括银层在内的多层金属或其他化合物组成的膜系产品,因其所镀的膜层具有极低的表面辐射率而得名;普通玻璃的表面辐射率在0.84左右,低辐射玻璃的表面辐射率在0.25以下;它对波长范围4.5-25μm的远红外线有较高的反射比(大约将80%以上的远红外线热辐射反射回去),具有良好的阻隔热辐射透过的作用;在夏季可以阻隔物体受太阳照射后发出的二次辐射热,同样冬季可以减少室内的热量向外流失,从而达到隔热保温节能降耗的目的。 Low-E靶材相对于Low-E镀膜生产来说,其作用类似于当年的CRT模具和玻壳生产的关系,可见其重要性。通过对LOW-E镀膜原材料市场的调研分析,LOW-E靶材作为消耗品,用量较大,成本较高。目前,我公司LOW-E镀膜项目即将进入试生产阶段,生产过程中会用到多种材料的靶材(我公司LOW-E镀膜生产线所需靶材有6种:SiAl、NiCr、TiOx、ZnAl、ZnSn、Ag),作为耗材,每月就要消耗3-4百万。下文中我们以硅铝旋转靶为例(外形尺寸内径133mm,长度3897mm),从多个技术角度来分析其制备方法。 一、制作靶材的工艺原理 硅铝靶材(SiAl Target)的生产工艺属于热喷涂工艺。热喷涂包括:电弧喷涂、等离子喷涂、火焰喷涂。硅铝靶材生产需要前两种喷涂方式,电弧喷涂用来对靶材基管喷涂打底,使得材料喷涂层与基管结合牢固。靶材涂层使用等离子热喷涂。 1.电弧喷涂是利用燃烧于两根连续送进的金属丝之间的电弧来熔化金属,用高速气流把熔化的金属雾化,并对雾化的金属粒子加速使它们喷向工件形成涂层的技术。电弧喷涂是钢结构防腐蚀、耐磨损和机械零件维修等实际应用工程中最普遍使用的一种热喷涂方法。电弧

真空镀膜基础知识

学校:龙岩学院 院系:物理与机电工程学院 专业:机械设计制造及其自动化 班级: 11级机械(本)1班 姓名:柯建坤 学号: 2011043523 简介 真空镀膜 在真空中制备膜层,包括镀制晶态的金属、半导体、绝缘体等单质或化合物膜。虽然化学汽相沉积也采用减压、低压或等离子体等真空手段,但一般真空镀膜是指用物理的方法沉积薄膜。真空镀膜有三种形式,即蒸发镀膜、溅射镀膜和离子镀。 蒸发镀膜 通过加热蒸发某种物质使其沉积在固体表面,称为蒸发镀膜。这种方法最早由M.法拉第于1857年提出,现代已成为常用镀膜技术之一。蒸发镀膜设备结构如图1。 蒸发物质如金属、化合物等置于坩埚内或挂在热丝上作为蒸发源,待镀工件,如金属、陶瓷、塑料等基片置于坩埚前方。待系统抽至高真空后,加热坩埚使其中的物质蒸发。蒸发物质的原子或分子以冷凝方式沉积在基片表面。薄膜厚度可由数百埃至数微米。膜厚决定于蒸发源的蒸发速率和时间(或决定于装料量),并与源和基片的距离有关。对于大面积镀膜,常采用旋转基片或多蒸发源的方式以保证膜层厚度的均匀性。从蒸发源到基片的距离应小于蒸气分子在残余气体中的平均自由程,以免蒸气分子与残气分子碰撞引起化学作用。蒸气分子平均动能约为0.1~0.2电子伏。 蒸发镀膜的类型 蒸发源有三种类型。①电阻加热源:用难熔金属如钨、钽制成舟箔或丝状,通以电流,加热在它上方的或置于坩埚中的蒸发物质(图1[蒸发镀膜设备示意图]

)电阻加热源主要用于蒸发Cd、Pb、Ag、Al、Cu、Cr、Au、Ni等材料。②高频感应加热源:用高频感应电流加热坩埚和蒸发物质。③电子束加热源:适用于蒸发温度较高(不低于2000[618-1])的材料,即用电子束轰击材料使其蒸发。 蒸发镀膜与其他真空镀膜方法相比,具有较高的沉积速率,可镀制单质和不易热分解的化合物膜。 为沉积高纯单晶膜层,可采用分子束外延方法。生长掺杂的GaAlAs单晶层的分子束外延装置如图2[ 分子束外延装置示意图 ]。喷射炉中装有分子束源,在超高真空下当它被加热到一定温度时,炉中元素以束状分子流射向基片。基片被加热到一定温度,沉积在基片上的分子可以徙动,按基片晶格次序生长结晶用分子束外延法可获得所需化学计量比的高纯化合物单晶膜,薄膜最慢生长速度可控制在1单层/秒。通过控制挡板,可精确地做出所需成分和结构的单晶薄膜。分子束外延法广泛用于制造各种光集成器件和各种超晶格结构薄膜。 溅射镀膜 用高能粒子轰击固体表面时能使固体表面的粒子获得能量并逸出表面,沉积在基片上。溅射现象于1870年开始用于镀膜技术,1930年以后由于提高了沉积速率而逐渐用于工业生产。常用的二极溅射设备如图3[ 二

真空镀膜的工艺详解

真空镀膜 真空镀膜是一种产生薄膜材料的技术。在真空室内材料的原子从加热源离析出来打到被镀物体的表面上。其工艺流程一般如下: 1、表面处理:通常,镀膜之前,应对基材(镀件)进行除油、除尘等预处理,以保证镀件的整洁、干燥,避免底涂层出现麻点、附着力差等缺点。对于特殊材料,如PE(聚乙烯)料等,还应对其进行改性,以达到镀膜的预期效果。 2、底涂:底涂施工时,可以采用喷涂,也可采用浸涂,具体应视镀件大小、形状、结构及用户设备等具体情况及客户的质量要求而定。采用喷涂方法,可采用SZ-97T镀膜油;采用浸涂方法,可采用的SZ-97、SZ-97+1等油,具体应视镀件材料而定。参见产品展示中各产品的适应范围。 3、底涂烘干:我公司生产的SZ-97镀膜油系列均为自干型漆,烘干的目的是为了提高生产效率。通常烘干的温度为60-70℃,时间约2小时。烘干完成的要求是漆膜完全干燥。 4、镀膜:镀膜时,应保证镀膜机的真空度达到要求后,再加热钨丝,并严格控制加热时间。同时,应掌握好镀膜用金属(如铝线)的量,太少可能导致金属膜遮盖不住底材,太多则除了浪费外,还会影响钨丝寿命和镀膜质量。 5、面涂:通常面涂的目的有以下两个方面:A、提高镀件的耐水性、耐腐蚀性、耐磨耗性;B、为水染着色提供可能。深展公司生产的SZ-97油系列产品均可用于面涂,若镀件不需着色,视客户要求,可选用911、911-1哑光油、889透明油、910哑光油等面油涂装。 6、面涂烘干:通常面涂层较底涂层薄,故烘干温度较低,约50-60℃,时间约1~2小时,用户可根据实际情况灵活把握,最终应保证面涂层彻底干燥。如果镀件不需着色,则工序进行到此已经结束。 7、水染着色:如果镀件需要进行水染着色,则可将面漆已经烘干的镀件放进染缸里,染上所需颜色,之后冲洗晾干即可。染色时要注意控制水的温度,通常在60~80℃左右,同时应控制好水染的时间。水染着色的缺点是容易褪色,但成本较低。各种水染色粉我公司有配套销售。 8、油染着色:若镀件需进行油染着色,则镀膜后视客户要求,直接用SZ-哑光色油、SZ-透明色油浸涂或喷涂,干燥后即可。油染的色泽经久不褪,成本较水染略高。

塑料基板之真空镀膜技术及其应用

在塑料基板具轻、薄、耐冲击及可挠曲的优势下,取代玻璃基板应用于各种光学镀膜及导电膜制镀是未来发展之趋势。但塑料基板上在镀膜上也遭遇到一些瓶颈待克服,如薄膜附着性、低温镀膜所造成膜质不佳等问题。本文旨将针对在塑料基板上制镀各种薄膜之技术,包含光学级塑料基板选择、镀膜前处理及表面改质、各种镀膜制程及其应用的近况做一简单介绍。 More attentions are being given to pPlastic based devices have received i ncreasing attention because of owing to their potential properties such as lightweight, thin, flexible and high impact resistance on the applications of integrated circuits (IC) and flat panel displays. Nowadays the Current demands on the flexible devices are more robust, high-thermal enduring that could be suitable appropriate for various kind of vacuum coating processes. This paper will illustratearticle describes the applications of vacuum coating technology on a plastic substrate. ThatExactly how to select a moderately plastic substrate for the vacuum coating purpose, pre-treatment of plastic substrate and various of coating process are is also discussed in this paper. 一、前言 未来塑料基板取代玻璃基板成为次世代显示器材料是可期的。因为塑料基板拥有较玻璃基板之轻、薄、耐冲击、可卷曲等优势,可应用于许多可携式及穿戴式显示装置,以提高使用寿命并增加使用范围。目前塑料基板镀膜在光电产业的应用有: (一) 透明导电薄膜 (Transparent Con-ductive Film): 利用塑料基材的特性,镀上透明导电膜作为电极,应用于触控式面板屏幕、液晶显示面板 (LCD panel)、有机发光二极管 (OLED)、电子书(e-book) 等,可增加产品的竞争力。除了更轻更薄外,可挠曲的基板优点更是未来被光电产业应用所吸引的主因。 (二) 抗反射防静电薄膜 (Anti-reflection/ Anti-static): 抗反射膜能增加对比、降低反射并增加穿透率,同时经由膜层的设计,尚能有抗静电、耐污、防紫外线照射破坏的功能。以往将抗反射膜镀于玻璃上的需求已明显降低,取而代之的是在镀于塑料基材如偏光板、lightguide等,以增加产品的功能性。 (三) 表面硬化膜 (hard coating): Hard Coating也是塑料基板镀膜的应用之一,对于表面硬度不足的塑料基材而言,镀上hard coating,如类钻石膜 (Diamond Like Carbon)等,能大幅增加塑料基材表面的硬度,增加产品的使用寿命。产品的应用如:触控面板、偏光板、各式塑料型显示器等。 (四) 光储存: 如CD-R、DVD-R等在polycarbonate (PC) 基板上制镀反射层。 (五) 其它: 其它塑料基板镀膜之产品应用方面尚有如,在PI (Polyimide) 膜上镀上Cu薄膜以作为制镀铜箔的导电电极,此为FPC (Flexible Print Circuit) 的制程之基板材料。另外如switching glazing (图一)、