管径选择与管道压力降计算(二)61~91

3 气—液两相流(非闪蒸型)

3.1 简述

3.1.1在化工设计中,经常可以遇到气体和液体混合物在管内并流的现象,此流动现象称为气—液两相流,这种现象可以在冷凝、蒸发、沸腾、起泡、雾化等过程中形成,如发生在蒸汽发生器及其加热管、蒸汽冷凝管中等场合。

气—液两相流的流动过程十分复杂,与单相流体的流动机理不同,没有类似单相流中的摩擦阻力系数与雷诺数之间的通用关联式,通常采用半经验性的关联式来进行计算。

3.1.2两相流的压力降要比相同质量流速的单相流大得多,主要是:

3.1.2.1由于管内壁持液,使管内径变小;

3.1.2.2由于气—液两相间产生相互运动,导致界面能量损失;

3.1.2.3液体在管中起伏运动,产生能量损失等。

在一般情况下,当气—液混合物中气相在6%—98%(体积)范围内;应采用气—液两相流的计算方法来进行管路的压力降计算。

3.1.3气—液两相流分为非闪蒸型和闪蒸型两类。液体非闪蒸是流体在流动过程中,气—液相体积分率不发生变化。液体闪蒸是随着压力的降低液体闪蒸流动。

3.1.4气—液两相流管径的计算,应采用和流型判断相结合的方法,并根据流型判断结果初选管径。

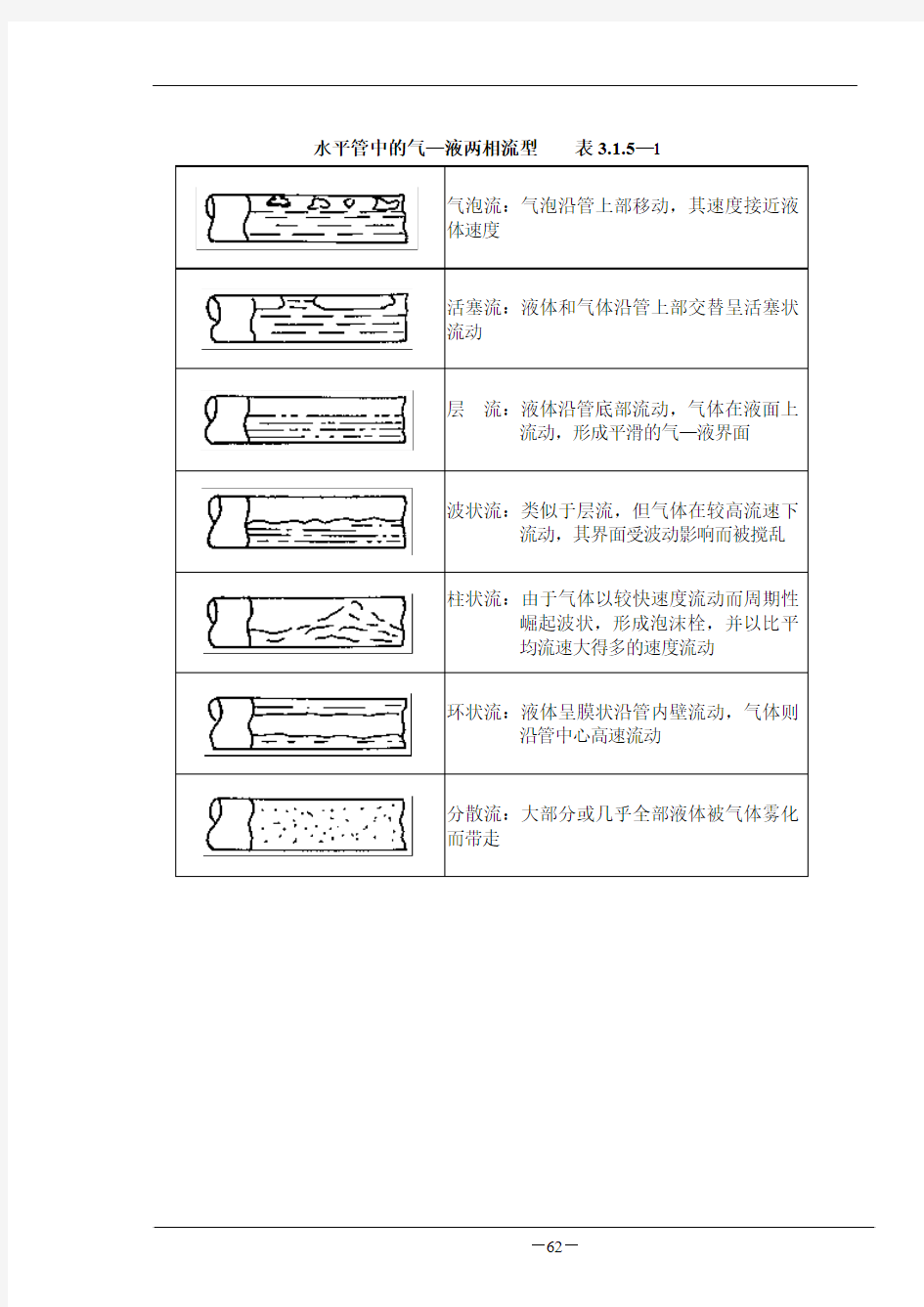

3.1.5确定气—液两相流的流动形式,对于两相流的压力降计算是非常重要的。在水平管中,气—液两相流大致可分七种类型,见表 3.1.5—1;在垂直管中,气—液两相流大致可分成五种流型,见表3.1.5—2。

3.1.6在工程设计中。一般要求两相流的流型为分散流或环状流,避免柱状流和活塞流,以免引起管路及设备严重振动。若选用的管路经计算后为柱状流,应在压力降允许的情况下尽量缩小管径,增大流速,使其形成环状流或分散流。也可采取增加旁路、补充气体、增大流量等其它办法避免柱状流。

3.1.7本规定介绍均相法和杜克勒法计算非闪蒸型气—液两相流的压力降计算。

3.1.8第4章介绍闪蒸型气—液两相流压力降计算。

气泡流:气泡沿管上部移动,其速度接近液体速度

活塞流:液体和气体沿管上部交替呈活塞状流动

层 流:液体沿管底部流动,气体在液面上流动,形成平滑的气—液界面

波状流:类似于层流,但气体在较高流速下流动,其界面受波动影响而被搅乱

柱状流:由于气体以较快速度流动而周期性崛起波状,形成泡沫栓,并以比平

均流速大得多的速度流动

环状流:液体呈膜状沿管内壁流动,气体则沿管中心高速流动

分散流:大部分或几乎全部液体被气体雾化而带走

气泡流:气体呈气泡分散在向上流动的液体中,当气体流速增加时,气泡的尺

寸,速度及数目也增加

柱状流;液体和气体交替呈柱状向上移动,液体柱中含有一些分散的气泡,每

一气体柱周围是一层薄液膜,向柱

底流动。当气体流速增加时,气体

柱的长度和速度都增加

泡沫流:薄液膜消失,气泡和液体混合在一起,形成湍动紊乱的流型

环状流:液体以小于气体的速度沿管壁向上移动,气体在管中心向上移动,部

分液体呈液滴夹带在气体中。当气

体流速增加时,夹带也增加

雾状流:当气体流速增加时,全部液体离开管壁呈微细的液滴,被气体带走

3.2 计算方法

3.2.1由于气—液两相流的流动情况复杂,目前尚无准确的压力降计算公式,多以半经验公式来计算,计算方法有多种,但各种方法都存在着局限性。综合各种情况,推荐以下计算方法。

3.2.1.1流型判断

对于水平管,使用图3.2.2—1判断(图3.2.2—1即Baker图)。

对于垂直管,使用图3.2.2—2判断(图3.2.2—2即Griffith-Wallis图)。3.2.1.2压力降计算

如判断结果为分散流、环状流、波状流或层流,则用3.2.2.2中的(1)和(2)两种方法进行气—液两相流压力降计算,取其中较大值。

如判断为柱状流、活塞流,则应采取缩小管径、增大流速等措施来避免。然后也应用3.2.2.2中的(1)和(2)两种方法计算,取其较大值。

3.2.2计算公式选用

3.2.2.1流型判断

(1) 水平管流型判断

在以流动条件、流体性能和管径来判断水平管中气—液两相流流型的许多图表中,图3.2.2—1为最常用,此图把两相流在水平管中的流动分成七个流型区域。这里应该注意到,分隔不同流型区域的边界存在着相当宽的过渡区,因此,计算时对邻接流型也应加以考虑。图3.2.2—1中B y和B x。的计算公式如下:

(3.2.2—1)

(3.2.2—2)

式中

B y、B x——伯克(Baker)参数;

W G——气相质量流量,kg/h;

W L——液相质量流量,kg/h;

ρG——气相密度,kg/m3;

(3.2.2—3)

(3.2.2—4) 其中

(3.2.2—5)

(3.2.2—6) 式中

Fr——弗鲁特(Froude)数;

F V——气相体积分率;

V G——气相体积流量,m3/s;

V L——液相体积流量,m3/s;

d——管道内直径,m;

A——管道截面积,m2;

g——重力加速度,9.81m/s2。

其余符号意义同前。

图3.2.2—1 水平管内气—液两相流流型图

图3.2.2—2 垂直管内气—液两相流流型图

通过计算,求出Fr、Fv值,在图3.2.2—2中查出其流型。

3.2.2.2 压力降计算

(1) 均相法

气—液两相流压力降计算比较复杂,均相法是力图简单化,其特点是假定气—液两相在相同的速度下流动,将气—液混合物视为其物性介于液相与气相之间的均相流,这个假定在理论上可用于分散流,但不能用于环状流,因环状流的气相流速高于液相流速。

均相法计算步骤如下:

a. 均相物性计算

(3.2.2—7)

(3.2.2—8)

(3.2.2—9)

(3.2.2—l0)

(3.2.2—11)

(3.2.2—12)

(3.2.2—13)

式中

W T ——气—液两相液总的质量流量,kg /h ; W L ——液相质量流量,kg /h ; W G ——气相质量流量,kg /h ; Y ——气相质量分率;

ρH ——气—液两相流平均密度,kg /m 3; ρG ——气相密度,kg /m 3; ρL ——液相密度,kg /m 3; X ——液相体积分率;

μH ——气—液两相流平均粘度,Pa ·s ; μL ——液相粘度,Pa ·s ; μG ——气相粘度,Pa ·s ;

u H ——气—液两相流平均流速,m /s ; d ——管道内直径,m ; Re ——雷诺数。 b. 压力降计算

根据管道材料及管内径,从第1章“单相流(不可压缩流体)”中图1.2.4—2查取ε(管壁绝对粗糙度)和ε/d(管壁相对粗糙度)。

根据Re(雷诺数)和ε/d ,从图1.2.4—1查取λ(摩擦系数),即 λH 。 (a) 直管段摩擦压力降

62

102

'?××

××=

Δd L

u P H

H H f ρλ (3.2.2—14)

根据经验应乘以安全系数3

⊿P f =3×⊿P'f (3.2.2—15) (b) 局部压力降

按当量长度法进行计算,常用管件和阀门的当量长度见第1章“单相流(不可

压缩流体)”中表1.2.4—2。

62

102

'?××

××=

Δd L u P e

H

H H K ρλ (3.2.2—16)

根据经验应乘以安全系数3

⊿P k =3×⊿P'k (3.2.2—17) 上升管静压降

⊿P S =(Z 2-Z 1)×ρH ×9.8l ×l0-6 (3.2.2—18) 总压力降(忽略管两端的速度压力降)

⊿P =1.15(⊿P f +⊿P k +⊿P H ) (3.2.2—19) 式中

1.15为安全系数。

⊿P f ——直管段摩擦压力降,MPa ; λH ——管壁的摩擦系数; L ——直管段长度,m ; g ——重力加速度,9.81m /s 2; ⊿P k ——局部压力降,MPa ; Le ——管件的当量长度,m ;

Z 2——管道终端标高,m ; Z 1——管道始端标高,m ; ⊿P S ——上升管静压降,MPa ; ⊿P ——总压力降,MPa 。 其余符号意义同前。

(2) 杜克勒法 (杜克勒法即Dukler 法)

此法考虑了气—液两相在管内并非以同等速度流动的影响,计算分两步进行。

a. 试差法求液相实际体积分率K L

(3.2,2——20)

(3.2.2——21)

(3.2.2——22)

(3.2.2——23)

(3.2.2——24)

(3.2.2——25)

(3.2.2——26)

(3.2.2——27)

当Z≤10时

K=-0.16367+0.31037Z-0.03525Z2+0.001366Z3 (3.2.2—28)

当Z>10时

K=0.75545+0.003585Z-0.00001436Z2 (3.2.2—29) 以上各式中

K L——液相实际体积分率(试差初值可取K L=0.5);

K——班可夫(Barkoff)流动参数;

X——液相体积分率;

u L——液相流速,m/s;

u H——气—液两相流平均流速,m/s;

μTP——气—液两相流混合粘度,Pa·s;

Fr——均相弗鲁特(Froude)数;

Re——雷诺数;

Z——计算用中间参数。

其余符号意义同前。

试差法求KL的计算过程是先假定KL值,由式(3.2.2—21)至式(3.2.2—27)计算Re、Fr、X、Z和K值等,然后再由式(3.2.2—20)核算K L值,若核算值与假定值不符,则用核算值作为假定值重新计算,直至两者接近为止。

b. 压力降计算

(a) 直管段及局部摩擦压力降

(3.2.2—30)

(3.2.2—31)

(3.2.2—32)

(3.2.2—33)

(3.2.2—34)

(3.2.2—35)

(3.2.2—36)

(6) 速度—压力降

管两端气—液两相流速度压力降

(3.2.2—37)

(3.2.2—38)

(3.2.2—39)

式中

[ ]出、[ ]入——分别为管道始端和终端处的数据。

对非闪蒸的气—液两相流,若气体和液体体积分率及气体密度沿管道流向的变化不大,则速度压力降可以忽略不计。

(c) 上升管静压力降

⊿P S=(Z2—Z1) ρTP×9.81×10-6 (3.2.2—40)

ρTP=K L ρL+(1—K L) ρG (3.2.2—41)

(d) 总压力降

⊿P=1.15(⊿P f+⊿P k+⊿P N+⊿P S) (3.2.2—42)

1.15为安全系数。

以上各式中

⊿P f——气—液两相流直管段摩擦压力降,MPa;

⊿P k——气—液两相流局部摩擦压力降,MPa;

λTP——气—液两相流摩擦系数;

λ0——单相流摩擦系数;可由第1章“单相流(不可压缩流体)”中图1.2.4—1和图1.2.4—2查得;

⊿P N——气—液两相流速度压力降,MPa;

⊿P S——气—液两相流静压力降,MPa;

Re TP——两相流雷诺数;

ρcs——气—液两相流平均密度的校正密度,kg/m3;

ρTP——气—液两相流密度,kg/m3;

αx——摩擦系数率;

ξ——中间参数;

μH——气—液两相流粘度,Pa·s;

Z1、Z2——管道始端和终端标高,m;

⊿P——总压力降,MPa;

G L——液相质量流速,kg/m2·s;

G G——气相质量流速,kg/m2·s。

其余符号意义同前。

3.2.3计算举例

求再沸器出口返回再生塔的上升管段总压力降。已知条件见下表:

参数或物性单 位气 相液 相

质量流量kg/h W G=55441W L=317659

密 度kg/m3ρG=0.9259ρL=1217.41

粘 度Pa·sμG=1×10-5μL=0.5×10-3表面张力N/mσL=0.07

管道内直径m d=1.024

管道材质碳钢

管 长m L=16.Om,其中垂直管长6m

管 件个90°弯头1个

压 力MPa P=0.168(管始端)

解:计算过程如下:

水平管内流型判断

计算

由于B y<80000,因此必须计算B x。

由图3.2.2—1查得水平管内为环状流。

垂直管内流型判断

计算

由图3.2.2—2查得垂直管内为环状流。

在已知流型情况下,下面分别用均相法和杜克勒法计算两相流体的压力降。

(1) 均相法

先进行均相物性计算

Re=ρH u H d/μH=6.204×20.30×1.024/1.2×10-5=1.075×107

查图1.2.4—2,得ε=0.046,ε/d=0.000045

查图1.2.4—1,得λH=0.0105

计算直管段摩擦压力降

计算局部压力降

计算上升管静压降

⊿P S=(Z2—Z1)ρH×9.8l×l0-6

=6×6.204×9.81×10-6=0.000365 MPa

总压力降

⊿P=1.15(⊿P f+⊿P k+⊿P H)

=1.15×(0.000629+0.00121+0.000365)=0.00253 MPa

(2) 杜克勒法

由均相法计算中已知ρH =6.204kg /m 3,u H =20.30m /s

假定K L =0.07(如无参考资料,可以K L =0.5开始试差计算)

由于Z>10

K =0.75545+0.003585Z -0.00001436Z 2

=0.75545+0.003585×74.062-0.00001436×74.0622=0.942

K L =1-K(1-X)=1-0.942(1-0.00434)=0.062

计算出的K L 与原假定值(K L =0.07)不符,应重新假定,假定K L =0.06 μTP =0.06×0.5×10-3+(1-0.06)×10-5=3.94×105 Pa ·s

6

510

273.31094.3204.630.20024.1Re ×=×××=

?

()()()

523.7500434.0/023.4110

273.34

1816

1

6=××=Z

由于Z>10

K =0.75545+0.003585×75.523-0.00001436×75.5232=0.944 K L =1-0.944(1-0.00434)=0.060

计算出的K L 值与假定值(K L =0.060)相符,试算结束。以K L =0.06计算两相流体压力降。

由第1章“单相流(不可压缩流体)”中图1.2.4—2,查得ε=0.046,ε/d=0.000045。

由第1章“单相流(不可压缩流体)”中图1.2.4—1,查得λH =0.0116。 ξ=1.281+0.478lnX +0.444(lnX )2+0.094(lnX )3+0.00843(lnX )4 =1.281+0.4781n 0.00434+0.444(ln 0.00434)2+0.094(ln 0.00434)3 +0.00843(ln 0.00434)4=4.07

337

.207.400434

.0ln 1ln 1=?

=?

=ξ

λ

αx

λTP =αX λ0=2.337×0.0116=0.0271

90°弯头一个,由第1章“单相流(不可压缩流体)”中查表1.2.4—3,得Le /d =30

计算上升管静压力降 ρTP =K L ρL +(1-K L )ρG

=0.06×1217.41+(1—0.06)×0.9259=73.92 kg /m 3 p S =(Z 2-Z 1)×ρTP ×9.81×10-6

=6×73.92×9.81×10-6=0.00435 MPa 总压力降(忽略速度压力降)

⊿P =1.15×(0.000346+0.00435)=0.0054 MPa 两种方法的计算结果如下: 均相法:⊿P =0.00253MPa 杜克勒法:⊿P =0.0054MPa

最后总压力降取两者中较大值,即⊿P =0.0054MPa 。 3.2.4管道计算表

“气—液两相流(非闪蒸型)”的压力降计算表见表3.2.4。编制步骤、用途及专业关系与“单相流”管道计算表相同。

管 道 计 算 表

(两相流) 表3.2.4

管道编号和类别 自 至 流量 m 3/h 温度 ℃ 压力 kPa 粘度 mPa ·s 密度 kg/m 3 表面张力 N/m 流速 m/s 管道公称直径 mm 外径×壁厚 直管长度 m 弯头 三通 异径管 闸阀

截止阀 旋塞 止回阀 管件当量长度 m 总长度 m 管道压力降 kPa 孔板压力降 kPa 控制阀压力降 kPa 设备压力降 kPa 始端标高 m

终端标高 m

静压力降 kPa 设备接管口压力降 kPa 总压力降 kPa 压力(始端) kPa 压力(终端) kPa

版次 日期 编制 校核 版次或修改 审核

3.3 符号说明

A ——管道截面积,m 2;

B x 、B y ——伯克(Baker)参数;

d ——管道内直径,m ;

Fr ——弗鲁特(Froude)数; F v ——气相体积分率;

g ——重力加速度,9.81m /s 2; G G ——气相质量流速,kg /(m 2·s); G L ——液相质量流速,kg /(m 2·s); K ——班可夫(Barkoff)流动参数;

K L ——液相实际体积分率;

L ——管道长度,m ; L e ——管件当量长度,m ; P ——压力,MPa ; Re ——雷诺数;

Re TP ——气—液两相流雷诺数; u G ——气相流速,m /s ; u L ——液相流速,m /s ;

u H ——气—液两相流平均流速,m /s ; V G ——气相体积流量,m 3/s ; V L ——液相体积流量,m 3/s ;

W G——气相质量流量,kg/h;

W L——液相质量流量,kg/h;

W T——气—液两相流总质量流量,kg/h;

X——液相体积分率;

Y——气相质量分率

Z——计算用中间参数;

Z1、Z2——管道始端和终端标高,m;

αx——摩擦系数率;

⊿P——总压力降,MPa;

⊿P f、⊿P'f——摩擦压力降,MPa;

P K、⊿P'K——局部压力降,MPa;

⊿P N——速度压力降,MPa;

⊿P S——静压力降,MPa;

ξ——中间参数;

λO、λH——摩擦系数;

λTP——气—液两相流摩擦系数;

μG——气相粘度,Pa·s;

μL——液相粘度,Pa·s;

μH——气—液两相流平均粘度,Pa·s;

μTP——气—液两相流体混合粘度,Pa·s;

ρG——气相密度,kg/m3;

ρH——气—液两相流平均密度,kg/m3;

ρL——液相密度,kg/m3;

ρTP——气—液两相流密度,kg/m3;

ρcs——气—液两相流平均密度的校正密度,kg/m3;

σ——液相表面张力,N/m;

压力——本规定除注明外,均为绝对压力。

4 气—液两相流(闪蒸型)

4.1 简述

4.1.1在化工生产中,流体在管道内流动过程中液相不断转化为气相,液相量不断减少,气相量不断增加,此类流型称为闪蒸型气—液两相流。例如锅炉排污管、裂化炉油气出口管内的流体均为闪蒸型两相流。

4.1.2 闪蒸型流动状态复杂。在某些情况下,如管道短,压降不大,相应的闪蒸气量很小,则可按“非闪蒸型两相流”考虑。“气—液两相流(闪蒸型)”的管道压力降计算推荐采用本规定4.2.2计算方法(一)和4.2.3计算方法(二)。

4.2 计算方法

4.2.1使用范围

使用计算方法(一)需要管入口、出口及至少一个中间点的工艺数据,中间点越多,计算也越精确,若无中间点数据,则推荐使用计算方法(二),但精确度较差。两种计算方法的使用范围推荐如下:

4.2.1.1裂化炉油气输出管可用计算方法(一)。

4.2.1.2冷凝液闪蒸管,两法均可使用。取决于计算结果精确度的不同要求。4.2.1.3蒸汽锅炉节流阀后的连续排放管可采用计算方法(二)。

4.2.1.4压降很大,但相对的闪蒸量较小的场合,推荐采用计算方法(二),在计算中通常假设降压前(控制阀或限流孔板前)无闪蒸,降压区域(控制阀或限流孔板后)的闪蒸曲线可按直线考虑。

4.2.1.5非烃类化合物生产中,硫化氢、二氧化碳吸收塔底的富液管道去再生塔顶入口处的管段中有闪蒸,此段管线的压降计算及管径选择可采用计算方法(二)。

4.2.2计算方法(一)

4.2.2.1计算公式的推导

流体质量流量(W T)、管道截面积(A)与系统压力(P)和物料密度(ρa)之间的关系如下:

(4.2.2—1)

若将管道分成n-l段,上式中的积分项可用下式表示:

式(4.2.2—1)可简化为:

(4.2.2—2)

要注意的是式(4.2.2—1)未计及管道出口与入口端的静压力降(式中L 指管道计算总长度),摩擦系数(λ)值为不变的平均值,由平均粘度及平均雷诺数等求取。 4.2.2.2 计算步骤

(1) 给出入口、出口及一个或多个中间点的工艺数据,即给出温度(T)、压力 (P)、质量流量(W)、分子量(M)和密度(ρ)等,同时给出管径、长度等管道数据。 (2) 计算两相流体的平均密度 ()

G G L L T

a W W W ρρρ+=

(4.2.2—3)

(3) 依据两相流体平均密度(ρa )与相应的压力(P)绘制ρa —P 图(见图4.2.4)。 (4) 计算两相流体的液相平均体积分率 a

T L

L W W X ρρ=

(4.2.2—4)

(5) 计算两相流体的平均粘度

μa =μL ·X+μG ·(1-X) (4.2.2—5) (6) 计算雷诺准数 a

T A d

W μ??=

3600Re (4.2.2—6)

并由第1章“单相流(不可压缩流体)”中图1.2.4—2和图1.2.4—1查得管道的相对粗糙度(ε/d)及摩擦系数(λ),并计算λL /d 。

(7) 由给定的质量流量及管道截面积计算2

3600???

???A W T

式中

W T ——气—液两相流总质量流量,kg /h ; W L ——液相质量流量,kg /h ; P 1——管道始端压力,MPa ;

管径选择与管道压力降计算(二)61~91

3 气—液两相流(非闪蒸型) 3.1 简述 3.1.1在化工设计中,经常可以遇到气体和液体混合物在管内并流的现象,此流动现象称为气—液两相流,这种现象可以在冷凝、蒸发、沸腾、起泡、雾化等过程中形成,如发生在蒸汽发生器及其加热管、蒸汽冷凝管中等场合。 气—液两相流的流动过程十分复杂,与单相流体的流动机理不同,没有类似单相流中的摩擦阻力系数与雷诺数之间的通用关联式,通常采用半经验性的关联式来进行计算。 3.1.2两相流的压力降要比相同质量流速的单相流大得多,主要是: 3.1.2.1由于管内壁持液,使管内径变小; 3.1.2.2由于气—液两相间产生相互运动,导致界面能量损失; 3.1.2.3液体在管中起伏运动,产生能量损失等。 在一般情况下,当气—液混合物中气相在6%—98%(体积)范围内;应采用气—液两相流的计算方法来进行管路的压力降计算。 3.1.3气—液两相流分为非闪蒸型和闪蒸型两类。液体非闪蒸是流体在流动过程中,气—液相体积分率不发生变化。液体闪蒸是随着压力的降低液体闪蒸流动。 3.1.4气—液两相流管径的计算,应采用和流型判断相结合的方法,并根据流型判断结果初选管径。 3.1.5确定气—液两相流的流动形式,对于两相流的压力降计算是非常重要的。在水平管中,气—液两相流大致可分七种类型,见表 3.1.5—1;在垂直管中,气—液两相流大致可分成五种流型,见表3.1.5—2。 3.1.6在工程设计中。一般要求两相流的流型为分散流或环状流,避免柱状流和活塞流,以免引起管路及设备严重振动。若选用的管路经计算后为柱状流,应在压力降允许的情况下尽量缩小管径,增大流速,使其形成环状流或分散流。也可采取增加旁路、补充气体、增大流量等其它办法避免柱状流。 3.1.7本规定介绍均相法和杜克勒法计算非闪蒸型气—液两相流的压力降计算。 3.1.8第4章介绍闪蒸型气—液两相流压力降计算。

管道压损计算

管道压损计算: 1. 管道中压损: △p P =△f P +△t P +△e P △p P :管道总压降,KPa △f P :直管段压降,KPa △t P :局部压降,KPa △e P :标高变化压降,KPa 2. 雷诺数(气体在管道内的流动方程) νμρud ud R e == (ρ μ ν=) :e R 雷诺数; :ρ气体密度,Kg/m 3() :u 管道内气体的速度,m/s :d 管道直径,m :μ动力粘度,Pa.s :ν动力粘度,m 2/s 气体的粘度随温度的增高而增大(液体的粘度随温度的增高而减小),与压力几乎没有关系。空气的粘度μ壳用下式计算: 2 /36)273 273(*380380* 10*7580.1t t ++=-μ t :为气体温度 圆管内流动的下限雷诺数:2000Re =c 直管段压降△2 2 'pu d L P i f λ= 其中摩擦系数λ应根据流动状态按下面公司计算。 (1) 在工程计算时: 2000Re ≤时按流层计算; 沿程压损系数:Re 64= λ 金属管沿程压损系数:Re 75=λ 橡胶软管沿程压损系数:Re 80 =λ 2000Re >时按紊流进行计算:25 .0Re 3164 .0= λ

20,2n L P K Pa D υρ λξ???=+∑? ??? 3. 直管段压降△02 2 K u d L P f ρλ = 其中摩擦系数λ应根据流动状态按上面公式计算。:f P 直管段压降,KPa :λ摩擦系数 L :管道长度,m :d 管道直径,m :ρ气体密度,Kg/m 3,C 020时r=1.29 :u 管道内气体的速度,m/s :0K 阻力附件系数,0K =1.15~1.20 4、管道管径与壁厚关系 (1)风管的壁厚 管壁应有合理的厚度,太薄钢性差,受负压吸力易变形;太厚则浪费钢材不经 济。风管壁厚按下表取值: (2)当含有熟料及磨损性强的矿物粉尘,且流速>15m/s 时,风管壁厚适当加大。 (3)为防止大型风管的刚度变形,在其长度方向每隔2.5m 增加一道加固圈,加固圈 可用宽50~80,厚度为5~8mm 的扁钢制作。 (4)风管的法兰规格,螺栓孔径,数量等均应按表中给定尺寸确定。 5、管道阻力计算 (1) 阻力计算公式 风管系统阻力应为管道的摩擦阻力与局部阻力之和: λ——圆管摩擦阻力系数;见表 L ——风管长度,m ; D ——风管直径,m ; ξ——管件及变径点阻力系数,查工艺手册(下)14~18页; 风管壁厚度 表3 (3)

管道压力降计算

中国石化集团兰州设计院标准 SLDI 233A13-98 中国石化集团兰州设计院

目次 1 单相流(不可压缩流体) (1) 1.1 简述 (1) 1.2 计算方法 (1) 1.3 符号说明 (24) 2 单相流(可压缩流体) (25) 2.1 简述 (25) 2.2 计算方法 (25) 2.3 符号说明 (36) 3 气-液两相流(非闪蒸型) (37) 3.1 简述 (37) 3.2 计算方法 (38) 3.3 符号说明 (48) 4 气-液两相流(闪蒸型) (49) 4.1 简述 (49) 4.2 计算方法 (49) 4.3 符号说明 (57) 5 气-固两相流 (58) 5.1 简述 (58) 5.2 计算方法 (59) 5.3 符号说明 (74) 6 真空系统 (76) 6.1 简述 (76) 6.2 计算方法 (76) 6.3 符号说明 (87) 7 浆液流 (88) 7.1 简述 (88) 7.2 计算方法 (88) 7.3 符号说明 (97)

1 单相流(不可压缩流体) 1.1 简述 1.1.1 本规定适用于牛顿型单相流体在管道中流动压力降的计算.工艺系统专业在化工工艺专业已基本确定各有关主要设备的工作压力的情况下,进行系统的水力计算.根据化工工艺要求计算各主要设备之间的管道(包括管段、阀门、控制阀、流量计及管件等)的压力降,使系统总压力降控制在给定的工作压力范围内,在此基础上确定管道尺寸、设备接管口尺寸、控制阀和流量计的允许压力降,以及安全阀和爆破片的泄放压力等。 1.1.2 流动过程中剪应力与剪变率之比为一常数,并等于其动力粘度的流体称牛顿型流体.凡是气体都是牛顿型流体,除工业上的高分子量液体、胶体、悬浮液、乳浊液外,大部分液体亦属牛顿型流体。 1.2 计算方法 1. 2.1 注意事项 1.2.1.1 安全系数 计算方法中未考虑安全系数,计算时应根据实际情况选用合理的数值。通常,对平均需要使用5~10年的钢管,在摩擦系数中加20%~30%的安全系数,就可以适应其粗糙度条件的变化;超过5~10年,条件往往会保持稳定;但也可能进一步恶化。此系数中未考虑由于流量增加而增加的压力降,因此须再增加10%~20%的安全系数。规定中对摩擦压力降计算结果按1.15倍系数来确定系统的摩擦压力降,但对静压力降和其它压力降不乘系数。 1.2.1.2 计算准确度 在工程计算中,计算结果取小数后两位有效数字为宜。对用当量长度计算压力降的各项计算中,最后结果所取的有效数字仍不超过小数后两位。 1.2.2 管径 1.2.2.1 确定管径的一般原则 a) 应根据设计条件来确定管道直径.当需要时,可增加设计条件下压力降15%~25%的富裕量,但以下情况除外: 1) 有燃料油循环管路系统的排出管尺寸,应考虑一定的循环量; 2) 泵、压缩机和鼓风机的管道,应按工艺最大流量(在设备设计允许的流速下)来确定尺寸,而不能按机器的最大能力来确定管道尺寸; 3) 间断使用的管道(如用于开工的旁路管道)尺寸,应按可能得到的压差来确定。 b) 在允许压力降范围内,应采用经济管径。某些管道中流体允许压力降范围见表1.2.2-1。 c) 某些对管壁有腐蚀及磨蚀的流体,由流速决定管径,其流速见表1.2.2-2。 1.2.2.2 管径计算 计算公式如下: 5.05.0f )( 8.18)( 8.18μρ μ W V d == (1.2.2-1) 式中 d ——管道内直径,mm ; V f ——流体体积流量,m 3/h μ——流体平均流速,m/s; W ——流体质量流量,kg/h ; ρ——流体密度,kg/m 3。 通常可由图1.2.2-1或图1.2.2-2查得管径。

管道压力损失计算

冷热水管道系统的压力损失 无论在供暖、制冷或生活冷热水系统,管道是传送流量和热量必不可少的部分。计算管道系统的压力损失有助于: (1) 设选择正确的管径。 (2) 设选择相应的循环泵和末端设备。也就是让系统水循环起来并且达到热能传送目的 的设备。 如果不进行准确的管道选型,会导致系统出现噪音、腐蚀(比如管道阀门口径偏小)、严重的能耗及设备的浪费(比如管道阀门水泵等偏大)等。 管道系统的水在流动时遇到阻力而造成其压力下降,通常将之简称为压降或压损。 压力损失分为延程压力损失和局部压力损失: — 延程压力损失指在管道中连续的、一致的压力损失。 — 局部压力损失指管道系统内特殊的部件,由于其改变了水流的方向,或者使局部水流通道变窄(比如缩径、三通、接头、阀门、过滤器等)所造成的非连续性的压力损失。 以下我们将探讨如何计算这两种压力损失值。在本章节内我们只讨论流动介质为水的管道系统。 一、 延程压力损失的计算方式 对于每一米管道,其水流的压力损失可按以下公式计算 其中:r=延程压力损失 Pa/m Fa=摩擦阻力系数 ρ=水的密度 kg/m 3 v=水平均流速 m/s D=管道内径 m 公式(1) 延程压力损失 局部压力损失

管径、流速及密度容易确定,而摩擦阻力系数的则取决于以下两个方面: (1)水流方式,(2)管道内壁粗糙程度 表1:水密度与温度对应值 水温°C10 20 30 40 50 60 70 80 90 密度 kg/m3999.6 998 995.4 992 987.7 982.8 977.2 971.1 964.6 1.1 水流方式 水在管道内的流动方式分为3种: —分层式,指水粒子流动轨迹平行有序(流动方式平缓有规律) —湍流式,指水粒子无序运动及随时变化(流动方式紊乱、不稳定) —过渡式,指介于分层式和湍流式之间的流动方式。 流动方式通过雷诺数(Reynolds Number)予以确定: 其中: Re=雷诺数 v=流速m/s D=管道内径m。 ?=水温及水流动力粘度,m2/s 表2:水温及相关水流动力粘度 水温m2/s cSt °E 10°C 1.30×10-6 1.30 1.022 20°C 1.02×10-6 1.02 1.000 30°C 0.80×10-6 0.80 0.985 40°C 0.65×10-6 0.65 0.974 50°C 0.54×10-6 0.54 0.966 60°C 0.47×10-6 0.47 0.961 70°C 0.43×10-6 0.43 0.958 80°C 0.39×10-6 0.39 0.956 90°C 0.35×10-6 0.35 0.953 通过公式2计算出雷诺数就可判断水流方式: Re<2,000:分层式流动 Re:2,000-2,500:过渡式流动

流量与管径压力流速之间关系计算公式

流量与管径、压力、流速的一般关系一般工程上计算时,水管路,压力常见为0.1--0.6MPa,水在水管中流速在1--3米/秒,常取1.5米/秒。 流量=管截面积X流速=0.002827X管内径的平方X流速(立方米/小时)。 其中,管内径单位:mm ,流速单位:米/秒,饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。 水头损失计算Chezy 公式 这里: Q???——断面水流量(m3/s) C???——Chezy糙率系数(m1/2/s) A???——断面面积(m2) R???——水力半径(m) S???——水力坡度(m/m) 根据需要也可以变换为其它表示方法:

Darcy-Weisbach公式 由于 这里: h f??——沿程水头损失(mm3/s) f ???——Darcy-Weisbach水头损失系数(无量纲) l????——管道长度(m) d????——管道内径(mm) v ????——管道流速(m/s) g ????——重力加速度(m/s2) 水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,通过水力计算优化设计方案,选择合适的管材和确经济管径。输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的5~10%,因此本文主要研究、探讨管道沿程水头损失的计算方法。 1.1 管道常用沿程水头损失计算公式及适用条件

管道沿程水头损失是水流摩阻做功消耗的能量,不同的水流流态,遵循不同的规律,计算方法也不一样。输配水管道水流流态都处在紊流区,紊流区水流的阻力是水的粘滞力及水流速度与压强脉动的结果。紊流又根据阻力特征划分为水力光滑区、过渡区、粗糙区。管道沿程水头损失计算公式都有适用范围和条件,一般都以水流阻力特征区划分。 水流阻力特征区的判别方法,工程设计宜采用数值做为判别式,目前国内管道经常采用的沿程水头损失水力计算公式及相应的摩阻力系数,按照水流阻力特征区划分如表1。 沿程水头损失水力计算公式和摩阻系数表1 阻力特征 区 适用条件水力公式、摩阻系数符号意义 水力光滑 区>10 雷诺数 h:管道沿程水头损 失 v:平均流速 紊流过渡 区10<<500 (1) (2)

管路压力损失计算.doc

管路压力损失计算 管路是一种由管子、管件、阀门等连接而成的、用于输送流体或松散固体 物质的管状设备。 流体在管道内流动时,由于同管壁发生摩擦和流体本身的内部摩擦,会产 生压力损失。这种压力损失称为沿程阻力损失或摩擦阻力损失。 流体经过弯头、三通、变径管、阀门等构件时,流动状态会发生急剧改 变,即出现转向、加速、撞击、旋涡、变形等情况,这同样会造成压力损失。 这种压力损失称为局部损失。 如果管路不在同一水平面上,则管路爬高时,流体压强的一部分要用于克 服重力。这种压力损失称为位置损失。 管路出口流速大于进口时,流体的一部分压力能要转化为动能,这种压力 损失称为出口速度损失。 对于短管,局部损失和出口速度损失之和大于沿程阻力损失的 5%,计算时不能忽略。而对于长管,即长距离的输送管路,由于局部损失和出口速度损失所占的比例很小,一般可忽略不计。 管路的形态一般可分两类:简单管路和复杂管路。 复杂管路又可分为四种:( 1)串联管路;( 2)并联管路;( 3)枝状管路;( 4)环状管路。 2.1 简单管路的压力损失计算 简单管路是无分支的等直径管路。 简单管路的沿程阻力损失可用下式计算: P1 = (λγl/d )( V2/2g) 式中: V——管子内流体的平均流速;

λ——摩擦阻力系数; γ——气体重度; l——管子长度; g——重力加速度。 若将管件、阀门等都看作是具有一定长度( li)的管子,将局部损失折算成沿 程阻力损失,则可得局部损失的另一种计算形式: P2 = (λγΣ li/d)( V2/2g) 在忽略位置损失和出口速度损失的情况下,简单管路的总压力损失ΔP为:

管径计算公式

流体在一定时间内通过某一横断面的容积或重量称为流量。用容积表示流量单位是L/s或 (`m^3`/h);用重量表示流量单位是kg/s或t/h。 流体在管道内流动时,在一定时间内所流过的距离为流速,流速一般指流体的平均流速,单位为 m/s。 流量与管道断面及流速成正比,三者之间关系: `Q = (∏ D^2)/ 4 · v · 3600 `(`m^3` / h ) 式中 Q —流量(`m ^3` / h 或 t / h ); D —管道内径(m); V —流体平均速度(m / s)。 根据上式,当流速一定时,其流量与管径的平方成正比,在施工中遇到管径替代时,应进行计算后方 可代用。例如用二根DN50的管代替一根DN100的管是不允许的,从公式得知DN100的管道流量是DN50管 道流量的4倍,因此必须用4根DN50的管才能代用DN100的管。 给水管道经济流速 影响给水管道经济流速的因素很多,精确计算非常复杂。 对于单独的压力输水管道,经济管径公式: D=(fQ^3)^[1/(a+m)] 式中:f——经济因素,与电费、管道造价、投资偿还期、管道水头损失计算公式等多项因素有关的系数;Q——管道输水流量;a——管道造价公式中的指数;m——管道水头损失计算公式中的指数。 为简化计算,取f=1,a=1.8,m=5.3,则经济管径公式可简化为: D=Q^0.42 例:管道流量22 L/S,求经济管径为多少? 解:Q=22 L/S=0.022m^3/s 经济管径 D=Q^0.42=0.022^0.42=0.201m,所以经济管径可取200mm。 水头损失 没有“压力与流速的计算公式 管道的水力计算包括长管水力计算和短管水力计算。区别是后者在计算时忽略了局部水头损失,只考虑沿程水头损失。(水头损失可以 理解为固体相对运动的摩擦力) 以常用的长管自由出流为例,则计算公式为 H=(v^2*L)/(C^2*R), 其中H为水头,可以由压力换算, L是管的长度, v是管道出流的流速, R是水力半径R=管道断面面积/内壁周长=r/2, C是谢才系数C=R^(1/6)/n,

水泵管道压力损失计算公式

水泵的管道压力损失计算,水泵管道压力损失计算公式 点击次数:7953 发布时间:2011-10-28 管道压力损失,管道压力损失计算公式 为了方便广大用户在水泵选型时确定管道压力损失博禹公司技术工程师特意在此发布管道压力损 失计算公式供大家选型参考。通过水泵性能曲线可以看出每台水泵在一定转速下,都有自己的性能曲线,性能曲线反映了水泵本身潜在的工作能力,这种潜在的工作能力,在泵站的实际运行中,就表现为在某一特定条件下的实际工作能力。水泵的工况点不仅取决于水泵本身所具有的性能,还取决于进、出水位与进、出水管道的管道系统性能。因此,工况点是由水泵和管路系统性能共同决定的。 水泵的管道系统,包括管路及其附件。由水力学知,管路水头损失包括管道沿程水头 损失与局部损失。 Σh=Σhf+Σhj=Σλι/d v2/2g+Σζv2/2g (3-1) 式中Σh—管道水头损失,m; Σhf--管道沿程水头损失,m; Σhj--管道局部水头损失,m; λ--沿程阻力系数; ζ--局部水头损失系数; ι--管道长度,m; d--管道直径,m; v --管道中水流的平均流速,m/s。 对于圆管v=4Q/πd2,则式(3-1)可写成下列形式

Σh=(Σλι/12.1d5+Σζ/12.1d4)Q2=(ΣS沿+ΣS局)Q2=SQ2 (3-2) 式中S沿--管道沿程阻力系数,S2/m5,当管材、管长和管径确定后,ΣS沿值为一常数;S局--管道局部阻力系数,S2/m5,当管径和局部水头损失类型确定后,ΣS局值为一常数; S--管路沿程和局部阻力系数之和,S2/m5。 由式(3-2)可以看出,管路的水头损失与流量的平方成正比,式(3-2)可用一条顶点在原点的二次抛物线表示,该曲线反映了管路水头损失与管路通过流量之间的规律,称为管路水头损失特性曲线。如图3-1所示。 在泵站设计和运行管理中,为了确定水泵装置的工况点,可利用管路水头损失特性曲线,并将它与水泵工作的外界条件联系起来。这样,单位重力液体通过管路系统时所需要的能 量H需为 H需=H st+v2出-v2进/2g+Σh (3-3) 式中H需--水泵装置的需要扬程,m; H st--水泵运行时的净扬程,m; v2出-v2进/2g --进、出水的流速水头差,m; Σh--管路水头损失,m。 若进、出水池的流速水头差较小可忽略不计,则式(3-3)可简化为 H需=H st+Σh=H st=SQ2 (3-4) 利用式(3-4)可以画出如图3-2所示的二次抛物线,该曲线上任意一点表示水泵输送某一流量并将其提升H st高度时,管道中每位重力的液体所消耗的能量。因此,称该曲线为水泵装置的需要扬程或管路系统特性曲线。 本文档部分内容来源于网络,如有内容侵权请告知删除,感谢您的配合!

对照表之水泵管径流速流量

流量与管径、压力、流速的一般关系 一般工程上计算时,水管路,压力常见为,水在水管中流速在1--3米/秒,常取米/秒。 流量=管截面积X流速=管内径的平方X流速(立方米/小时)。 其中,管内径单位:mm ,流速单位:米/秒,饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。 水头损失计算Chezy 公式 Q ——断面水流量(m3/s) C ——Chezy糙率系数(m1/2/s) A ——断面面积(m2) R ——水力半径(m) S ——水力坡度(m/m) Darcy-Weisbach公式 h f——沿程水头损失(mm3/s)

f ——Darcy-Weisbach水头损失系数(无量纲) l ——管道长度(m) d ——管道内径(mm) v ——管道流速(m/s) g ——重力加速度(m/s2) 水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,通过水力计算优化设计方案,选择合适的管材和确经济管径。输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的5~10%,因此本文主要研究、探讨管道沿程水头损失的计算方法。管道常用沿程水头损失计算公式及适用条件 管道沿程水头损失是水流摩阻做功消耗的能量,不同的水流流态,遵循不同的规律,计算方法也不一样。输配水管道水流流态都处在紊流区,紊流区水流的阻力是水的粘滞力及水流速度与压强脉动的结果。紊流又根据阻力特征划分为水力光滑区、过渡区、粗糙区。管道沿程水头损失计算公式都有适用范围和条件,一般都以水流阻力特征区划分。 水流阻力特征区的判别方法,工程设计宜采用数值做为判别式,目前国内管道经常采用的沿程水头损失水力计算公式及相应的摩阻力系数,按照水流阻力特征区划分如表1。 沿程水头损失水力计算公式和摩阻系数表1

管道阻力损失计算

管道的阻力计算 风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6-1-1)。 图6-1-1 直管与弯管 (一)摩擦阻力 1.圆形管道摩擦阻力的计算 根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算: (6-1-1) 对于圆形风管,摩擦阻力计算公式可改为: (6-1-2) 圆形风管单位长度的摩擦阻力(又称比摩阻)为: (6-1-3) 以上各式中 λ——摩擦阻力系数;

v——风秘内空气的平均流速,m/s; ρ——空气的密度,kg/m3; l——风管长度,m; Rs——风管的水力半径,m; f——管道中充满流体部分的横断面积,m2; P——湿周,在通风、空调系统中即为风管的周长,m; D——圆形风管直径,m。 摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关。在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。通常,高速风管的流动状态也处于过渡区。只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区。计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用范围较大,在目前得到较广泛的采用: (6-1-4) 式中K——风管内壁粗糙度,mm; D——风管直径,mm。 进行通风管道的设计时,为了避免烦琐的计算,可根据公式(6-1-3)和(6-1-4)制成各种形式的计算表或线解图,供计算管道阻力时使用。只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数。线解图是按过渡区的λ值,在压力B0=101.3kPa、温度t0=20℃、宽气密度ρ0=1.204kg/m3、运动粘度 v0=15.06×10-6m2/s、管壁粗糙度K=0.15mm、圆形风管等条件下得出的。当实际使用条件下上述条件不相符时,应进行修正。 (1)密度和粘度的修正 (6-1-5) 式中Rm——实际的单位长度摩擦阻力,Pa/m; Rmo——图上查出的单位长度摩擦阻力,Pa/m; ρ——实际的空气密度,kg/m3; v——实际的空气运动粘度,m2/s。

管径和压力损失计算

管径和压力损失计算 一、管径计算 1、管径计算 蒸汽、热水、压缩空气、氮气、氧气、乙炔按下述三式计算: 按体积流量计算 按质量流量计算 按允许压降计算 式中—管道内径(mm); —在工作状态下的体积流量(m3/h); —在工作状态下的质量流量(t/h); —在工作状态下的流速(m/s); —在工作状态下的密度(kg/m3); —摩擦阻力系数; —允许比压降(Pa/m)。 压缩空气、氮气、氧气、乙炔等气体工作状态下的体积流量可由标准状态(0℃,绝对压力0.1013MPa)下的体积流量换算而得 式中—标准状态下气体体积流量(m3/h); —气体工作温度(℃); —气体绝对工作压力(MPa)。 二、管道压力损失计算 管道中介质流动产生的总压差包括直管段的摩擦阻力压降和管道附件的局部阻力压降,以及管内介质的静压差。 管内介质的总静压差:; 直管的摩擦阻力压降:; 管道附件的局部阻力压降:; 管内介质的静压差:。 式中Δp—管内介质的总静压差(Pa); Δpm—直管的摩擦阻力压降(Pa); Δpd—管道附件的局部阻力压降(Pa); Δpz—管内介质的静压差(Pa); ∑ξ—管件局部阻力系数之和; ∑Ld—管道局部阻力当量长度之和(m); H1—管段始点标高(m); H2—管段终点标高(m); 对液体,因其密度大,计算中应计入介质静压差。对蒸汽或气体,其静压差可以忽略不计。 三、允许比压降计算 对各种压力管路的计算公式为 式中—单位压力降(Pa/m); 、—起点、终点压力(MPa); —管道直管段总长度(m);

—管道局部阻力当量长度(m)。 在做近似估算时,对厂区管路可取=(0.1-0.15);对车间的蒸汽、压缩空气、热水管路,取=(0.3-0.5);对车间氧气管路去=(0.15-0.20) 看见公式,写上自己知道的公式吧。 管径计算公式。 d=18.8乘以(Q/u)的开平方,其中Q=Qz(273+t)/(293*P),其中,Qz为标准状态下的压力,P为绝对压力。 对于u的确定,p=0.3~0.6MPa时,u=10~20s; p=0.6~1MPa时,u=10~15s; p=1~2MPa时,u=8~12s; p=2~3MPa时,u=3~6s; p>3MPa时,u=0~3s

流量与管径、压力、流速的一般关系

流量与管径、压力、流速的一般关系 2007年03月16日星期五13:21 一般工程上计算时,水管路,压力常见为0.1--0.6MPa,水在水管中流速在1--3米/秒,常取1.5米/秒。流量=管截面积X流速=0.002827X管内径的平方X流速 (立方米/小时)。 其中,管内径单位:mm ,流速单位:米/秒,饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。水头损失计算Chezy 公式 Chezy 这里: Q ——断面水流量(m3/s) C ——Chezy糙率系数(m1/2/s) A ——断面面积(m2) R ——水力半径(m) S ——水力坡度(m/m) 根据需要也可以变换为其它表示方法: Darcy-Weisbach公式 由于 这里: h f——沿程水头损失(mm3/s) f ——Darcy-Weisbach水头损失系数(无量纲) l ——管道长度(m) d ——管道内径(mm) v ——管道流速(m/s) g ——重力加速度(m/s2)

水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,通过水力计算优化设计方案,选择合适的管材和确经济管径。输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的5~10%,因此本文主要研究、探讨管道沿程水头损失的计算方法。 1.1 管道常用沿程水头损失计算公式及适用条件 管道沿程水头损失是水流摩阻做功消耗的能量,不同的水流流态,遵循不同的规律,计算方法也不一样。输配水管道水流流态都处在紊流区,紊流区水流的阻力是水的粘滞力及水流速度与压强脉动的结果。紊流又根据阻力特征划分为水力光滑区、过渡区、粗糙区。管道沿程水头损失计算公式都有适用范围和条件,一般都以水流阻力特征区划分。 水流阻力特征区的判别方法,工程设计宜采用数值做为判别式,目前国内管道经常采用的沿程水头损失水力计算公式及相应的摩阻力系数,按照水流阻力特征区划分如表1。 达西公式是管道沿程水力计算基本公式,是一个半理论半经验的计算通式,它适用于流态的不同区间,其中摩阻系数λ可采用柯列布鲁克公式计算,克列布鲁克公式考虑的因素多,适用范围广泛,被认为紊流区λ的综合计算公式。利用达西公式和柯列布鲁克公式组合进行管道沿程水头损失计算精度高,但计算方法麻烦,习惯上多用在紊流的阻力过渡区。 海曾—威廉公式适用紊流过渡区,其中水头损失与流速的 1.852次方成比例(过渡区水头损失h∝V1.75~2.0)。该式计算方法简捷,在美国做为给水系统配水管道水力计算的标准式,在欧洲与日本广泛应用,近几年我国也普遍用做配水管网的水力计算。 谢才公式也应是管道沿程水头损失通式,且在我国应用时间久、范围广,积累了较多的工程资料。但由于谢才系数C采用巴甫洛夫公式或曼宁公式计算确定,而这两个公式只适用于紊流的阻力粗糙区,因此谢才公式也仅用在阻力粗糙区。 另外舍维列夫公式,前一段时期也广泛的用做给水管道水力计算,但该公式是由旧钢管和旧铸铁管

管径计算公式

管径计算公式 LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】

流体在一定时间内通过某一横断面的容积或重量称为流量。用容积表示流量单位是L/s或 (`m^3`/h);用重量表示流量单位是kg/s或t/h。 流体在管道内流动时,在一定时间内所流过的距离为流速,流速一般指流体的平均流速,单位为 m/s。 流量与管道断面及流速成正比,三者之间关系: `Q=(∏D^2)/4·v·3600`(`m^3`/h) 式中Q—流量(`m^3`/h或t/h); D—管道内径(m); V—流体平均速度(m/s)。 根据上式,当流速一定时,其流量与管径的平方成正比,在施工中遇到管径替代时,应进行计算后方可代用。例如用二根DN50的管代替一根DN100的管是不允许的,从公式得知DN100的管道流量是DN50管道流量的4倍,因此必须用4根DN50的管才能代用DN100的管。 给水管道经济流速 影响给水管道经济流速的因素很多,精确计算非常复杂。 对于单独的压力输水管道,经济管径公式: D=(fQ^3)^[1/(a+m)] 式中:f——经济因素,与电费、管道造价、投资偿还期、管道水头损失计算公式等多项因素有关的系数;Q——管道输水流量;a——管道造价公式中的指数;m——管道水头损失计算公式中的指数。

为简化计算,取f=1,a=,m=,则经济管径公式可简化为: D=Q^ 例:管道流量 22 L/S,求经济管径为多少? 解:Q=22 L/S=0.022m^3/s 经济管径 D=Q^=^=0.201m,所以经济管径可取200mm。 水头损失 没有“压力与流速的计算公式管道的水力计算包括长管水力计算和短管水力计算。区别是后者在计算时忽略了局部水头损失,只考虑沿程水头损失。(水头损失可以理解为固体相对运动的摩擦力)以常用的长管自由出流为例,则计算公式为 H=(v^2*L)/(C^2*R), 其中H为水头,可以由压力换算, L是管的长度, v是管道出流的流速, R是水力半径R=管道断面面积/内壁周长=r/2, C是谢才系数C=R^(1/6)/n, 给水管径选择 1、支管流速选择范围0..8~1.2m/s。 内径计算的,16mm也就相当于3分管,20mm差不多相当于4分的镀锌管径 一般工程上计算时,水管路,压力常见为,水在水管中流速在1--3米/秒,常取1.5米/秒。 流量=管截面积X流速=管径^2X流速(立方米/小时)^2:平方。管径单位:mm 管径=sqrt流量/流速) sqrt:开平方

管径选择与管道压力降计算(一)1~60

管径选择与管道压力降计算 第一部分管径选择 1.应用范围和说明 1.0.1本规定适用于化工生产装置中的工艺和公用物料管道,不包括储运系统的长距离输送管道、非牛顿型流体及固体粒子气流输送管道。 1.0.2对于给定的流量,管径的大小与管道系统的一次投资费(材料和安装)、操作费(动力消耗和维修)和折旧费等项有密切的关系,应根据这些费用作出经济比较,以选择适当的管径,此外还应考虑安全流速及其它条件的限制。本规定介绍推荐的方法和数据是以经验值,即采用预定流速或预定管道压力降值(设定压力降控制值)来选择管径,可用于工程设计中的估算。 1.0.3当按预定介质流速来确定管径时,采用下式以初选管径: d=18.81W0.5 u-0.5ρ-0.5(1.0.3—1) 或d=18.81V00.5 u-0.5(1.0.3—2) 式中 d——管道的内径,mm; W——管内介质的质量流量,kg/h; V0——管内介质的体积流量,m3/h; ρ——介质在工作条件下的密度,kg/m3; u——介质在管内的平均流速,m/s。 预定介质流速的推荐值见表2.0.1。 1.0.4当按每100m计算管长的压力降控制值(⊿Pf100)来选择管径时,采用下式以初定管径: d=18.16W0.38ρ-0.207 μ0.033⊿P f100–0.207(1.0.4—1) 或d=18.16V00.38ρ0.173 μ0.033⊿P f100–0.207(1.0.4—2) 式中 μ——介质的动力粘度,Pa·s; ⊿P f100——100m计算管长的压力降控制值,kPa。 推荐的⊿P f100值见表2.0.2。 1.0.5本规定除注明外,压力均为绝对压力。

流量与管径计算书

流量与管径、压力、流速的一般关系 流量与管径、压力、流速的一般关系 一般工程上计算时,水管路,压力常见为0.1--0.6MPa,水在水管中流速在1--3米/秒,常取1.5米/秒。 流量=管截面积X流速=0.002827X管径的平方X流速(立方米/小时)。 其中,管径单位:mm ,流速单位:米/秒,饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。 水头损失计算Chezy 公式 Chezy 这里: Q ——断面水流量(m3/s) C ——Chezy糙率系数(m1/2/s) A ——断面面积(m2) R ——水力半径(m) S ——水力坡度(m/m) 根据需要也可以变换为其它表示方法: Darcy-Weisbach公式 由于 这里: h f——沿程水头损失(mm3/s) f ——Darcy-Weisbach水头损失系数(无量纲) l ——管道长度(m) d ——管道径(mm) v ——管道流速(m/s) g ——重力加速度(m/s2) 水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,通过水力计算优化设计方案,选择合适的管材和确经济管径。输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的5~10%,因此本文主要研究、探讨管道沿程水头损失的计算方法。 管网建模之基本公式篇 一、管渠沿程水头损失

才公式 圆管满流,沿程水头损失也可以用达西公式表示: h f——沿程水头损失(mm3/s) λ——Darcy-Weisbach水头损失系数(无量纲) l ——管道长度(m) d ——管道径(mm) v ——管道流速(m/s) g ——重力加速度(m/s2) C、λ与水流流态有关,一般采用经验公式或半经验公式计算。常用: 1.舍维列夫公式(适用:旧铸铁管和旧钢管满管紊流,水温100C0(给水管道计算)

管道压降计算书

一、简化计算图 1 2 3 4 5 6 7 8 9 10 11 12 90°弯头 二、计算过程中用到的计算公式: R e=354W dμ R e雷诺数,无因次 μ 流体粘度,mPa.s W 流体的质量流量,kg/h 管壁相对粗糙度εdε=0.2d为管内径 ?P f=6.26×103g λLW G2 d5ρm △P f管道摩擦压力降,kPa g 重力加速度,9.31m/s2 λ 摩擦系数,无因次 L 管道长度,m W G气体质量流量,kg/h d 管道内直径,mm ρm 气体平均密度,kg/m3

?P N=u22?u12 2 ρ×10?3 △PN 速度压力降,kPa u2 u1出口端、进口端流体速度 ρ 流体密度,kg/m3 三、计算过程: 已知W v = 7200m3/d μ = 0.0153mPa.s ρ = 8.825kg/m3g = 9.31m/s2 管内径: 3号管1″管外径33.4mm 壁厚3.38mm 管内径22.64mm 2号管3″管外径88.9mm 壁厚5.49mm 管内径77.92mm 1号管4″管外径114.3mm 壁厚6.02mm 管内径102.26mm 管道中没有高度差,静压力降为零。 1、先计算1号管道压力降 摩擦压力降的计算 雷诺数:R e1 = 354W G1 / d1μ = (354×2647.5) / (102.26 × 0.0153) = 5.99 × 105相对粗糙度:εd=0.2102.26=1.96×10?3 查得:λ = 0.026 气体平均密度:ρm = ρ = 8.825 kg / m3 三通当量长度L t1 = 60d1 = 6.14 m 摩擦压力降 △P f1 = 6.26 × 103g(λLW G12) / (d15ρm) = 6.26 × 103 × 9.31 × (0.026 × 156.14 × 264 7.52) / (102.265 × 8.825) = 16.81kPa W G2 = W G1 / 2 = 1323.75 kg/h V2 = 4W G2 / (3.14ρm d22) = (4 × 1323.75) / (3.14 × 8.825 × 0.077922) = 8.74m/s V1 = 4W G1 / (3.14ρm d12) = (4 × 2647.5) / (3.14 × 8.825 × 0.102262) = 10.15m/s 速度压力降 △P N1 = (V22 -V12)ρ × 10-3 / 2 = (8.742 -10.152) × 8.825 × 10-3 / 2= -0.12kPa 2、计算2号管道压力降 W G2 = W G1 / 2 = 1323.75kg/h 雷诺数:R e2 = 354W G2 / d2μ=(354 × 1323.75) / (77.92 × 0.0153) = 3.93×105 相对粗糙度:εd=0.277.92=2.57×10?3 查得:λ = 0.0275 气体平均密度:ρm = ρ = 8.825kg/m3

管道压力降计算-单相流(可压缩)

2单相流(可压缩流体) 2.1简述 2.1.1本规定适用于工程设计中单相可压缩流体在管道中流动压力降的一般计算,对某些流体在高压下流动压力降的经验计算式也作了简单介绍。 2.1.2可压缩流体是指气体、蒸汽和蒸气等(以下简称气体),因其密度随压力和温度的变化而差别很大,具有压缩性和膨胀性。 可压缩流体沿管道流动的显著特点是沿程摩擦损失使压力下降,从而使气体密度减小,管内气体流速增加。压力降越大,这些参数的变化也越大 2.2计算方法 2.2.1注意事项 2.2.1.1压力较低,压力降较小的气体管道,按等温流动一般计算式或不可压缩流体流动公式计算,计算时密度用平均密度;对高压气体首先要分析气体是否处于临界流动。 2.2.1.2一般气体管道,当管道长度L>60m时,技等温流动公式计算;L<60m时,按绝热流动公式计算,必要时用两种方法分别计算,取压力降较大的结果。 2.2.1.3流体所有的流动参数(压力、体积、温度、密度等)只沿流动方向变化。 2.2.1.4安全、放空阀后的管道、蒸发器至冷凝器管道及其它高流速及压力降大的管道系统,都不适宜用等温流动计算。 2.2.2管道压力降计算 2.2.2.1概述 (1)可压缩流体当压力降小于进口压力的10%时,不可压缩流体计算公式、图表以及一般规定等均适用,误差在5%范以内。 (2)流体压力降大于进口压力40%时,如蒸汽管可用式(2.2.2-16)进行计算:天然气管可用式(2.2.2-17)或式(2.2.2-18)进行计算。

(3)为简化计算,在一般情况下,采用等温流动公式计算压力降,误差在5%范围以内,必要时对天然气、空气、蒸汽等可用经验公式计算。 2.2.2.2一般计算 (1)管道系统压力降的计算与不可压缩流体基本相同,即 △P=△Pf+△Ps+△P N 静压力降△Ps,当气体压力低、密度小时,可略去不计;但压力高时应计算。在压力降较大的情况下,对长管(L>60m)在计算△Pf时,应分段计算密度,然后分别求得各段的△Pf,最后得到△Pf的总和才较正确。 (2)可压缩流体压力降计算的理论基础是能量平街方程及理想气体状态方程,理想气体状态方程为: PV=WRT/M或P/ρ=C(等温流动) 对绝热流动,上式应变化为P/ρk=C 上述各式中 △P一管道系统总压力降,kPa △Pf、△Ps、△P N一分别为管道的摩擦压力降,静压力降和速度压力降,kPa P一气体压力,kPa; v一气体体积,m3; W一气体质量,kg; M一气体分子量; R一气体常数,8.314kJ/(kmol?K); ρ一气体密度,kg/m3; C一常数; k一气体绝热指数,k=Cp/Cv; Cp、Cv一分别为气体的定圧比热和定容比热,kJ/(kg?K)。 (3)绝热指数(k)

管径选择与管道压力降计算 单相流 可压缩流体

2 单相流(可压缩流体) 简述 2.1.1本规定适用于工程设计中单相可压缩流体在管道中流动压力降的一般计算,对某些流体在高压下流动压力降的经验计算式也作了简单介绍。 2.1.2可压缩流体是指气体、蒸汽和蒸气等(以下简称气体),因其密度随压力和温度的变化而差别很大,具有压缩性和膨胀性。 可压缩流体沿管道流动的显着特点是沿程摩擦损失使压力下降,从而使气体密度减小,管内气体流速增加。压力降越大,这些参数的变化也越大。 计算方法 2.2.1注意事项 2.2.1.1压力较低,压力降较小的气体管道,按等温流动一般计算式或不可压缩流体流动公式计算,计算时密度用平均密度;对高压气体首先要分析气体是否处于临界流动。 2.2.1.2一般气体管道,当管道长度L>60m时,按等温流动公式计算;L<60m时,按绝热流动公式计算,必要时用两种方法分别计算,取压力降较大的结果。 2.2.1.3流体所有的流动参数(压力、体积、温度、密度等)只沿流动方向变化。2.2.1.4安全阀、放空阀后的管道、蒸发器至冷凝器管道及其它高流速及压力降大的管道系统,都不适宜用等温流动计算。 2.2.2管道压力降计算 2.2.2.1概述 (1) 可压缩流体当压力降小于进口压力的10%时,不可压缩流体计算公式、图表以及一般规定等均适用,误差在5%范围以内。 (2) 流体压力降大于进口压力40%时,如蒸汽管可用式(2.2.2—16)进行计算;天然气管可用式—17)或式—18)进行计算。 (3) 为简化计算,在一般情况下,采用等温流动公式计算压力降,误差在5%范围以内。必要时对天然气、空气、蒸汽等可用经验公式计算。 2.2.2.2一般计算 (1) 管道系统压力降的计算与不可压缩流体基本相同,即 ⊿P=⊿P f+⊿P S+⊿P N(2.2.2—1)