超疏水网状结构对水中气泡的转移作用

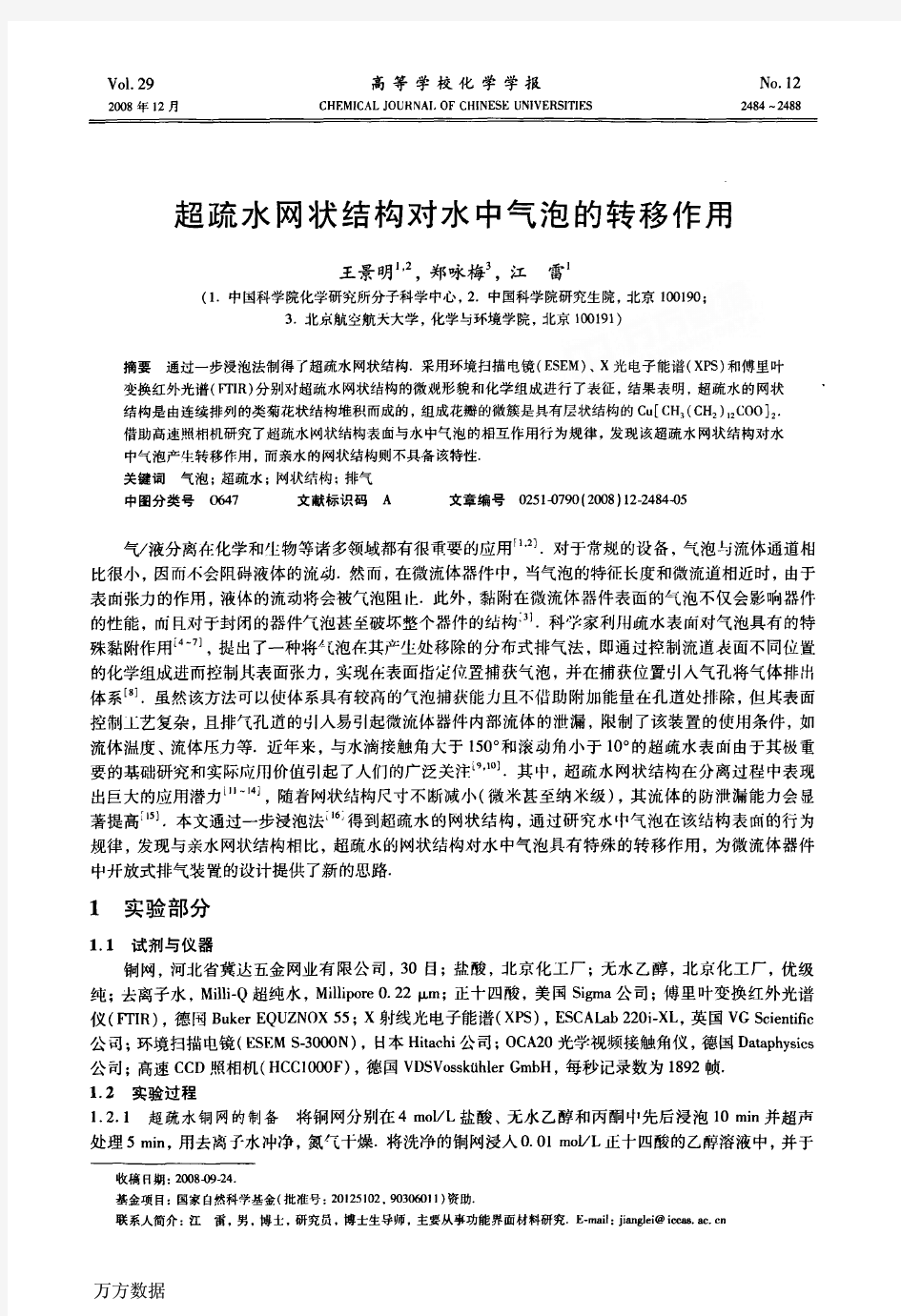

混凝土表面产生气泡的原因及预防措施

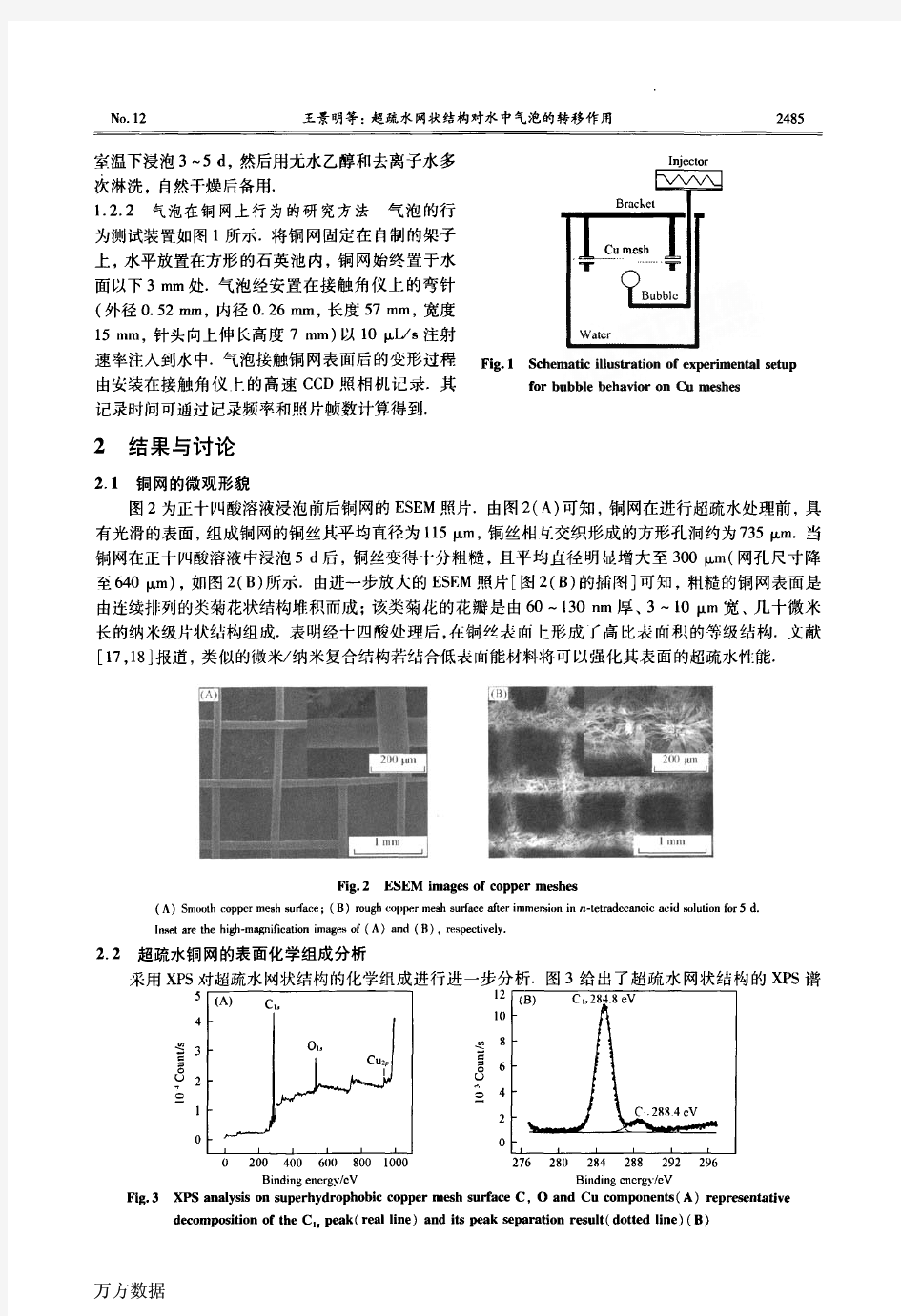

混凝土气泡成因及处理 一、产生原因 1、原材料方面 (1)、气泡与水泥品种有非常密切的关 在水泥生产过程中使用助磨剂(外掺专用助磨剂,厂家非常多,质量差异非常大,通常含有较多表面活性剂)的作用下,通常会产生气泡过多的情况,且水泥中碱含量过高,水泥细度太细,含气量也会增加。 (2)、外加剂类型和掺量对气泡的产生有很大影响 市场上常见的减水剂都具有一定的引气效果,不同的类型和掺量都会影响气泡的数量和大小,而且减水剂掺量越大影响越明显。例如聚羧酸减水剂,其减水组分本身就具有一定的引气效果,在混凝土中引入的气泡含量和质量是不稳定的,主要是一些大的有害的气泡会影响混凝土性能。只进行混凝土含气量测试不能对引入的气泡的数量和大小进行表证。当含气量满足要求时,引入的也可能是有害气泡,这对混凝土强度及耐久性反而不利。 (3)、掺合料也会直接影响气泡的数量 当混凝土中水泥的含量可以保证混凝土的强度时,用掺合料代替部分水泥,可以改善混凝土的和易性,活性料还对强度有一些提高,适量的掺合料能改善混凝土的和易性,形成的胶合料能填塞骨料间的空隙,减少气泡的产生。但掺加过量的掺合料会导致混凝土的粘度增加,影响气泡的排出,故混凝土中掺合料较多是导致气泡产生的原因。 (4)、混凝土的骨料级配不合理 根据粒料级配密实原理,在施工过程中.材料级配不合理,粗骨料偏多、大小不当,碎石中针片状颗粒含量过多,以及生产过程中实际使用砂率比试验室提供的砂率偏小,这样细粒料不足以填充粗粒料空隙,导致粒料不密实,形成自由空隙,为气泡的产生提供了条件。(5)、水灰比不合理 水灰比偏大时,会导致水泥浆浆体无法充分填充骨料件的空隙,在水泥用量太少的混凝土拌合物中,由于水化反应耗费用水较少,还会使得薄膜结合水、自由水相对较多,从而让气泡形成的几率增大,这就是用水量较大、水灰比较高的混凝土易产生气泡的原因所在。(6)、混凝土中砂所占比例不理想 混凝土中细砂的比例在35%~60%范围时,细砂含量越大,混凝土拌合物的抗分离性越差,振捣过程越易分层造成上部气泡集中。 (7)、坍落度过小或过大 应采用尽可能低的坍落度,坍落度一般为120~180mm,混凝土拌合物坍落度小于12cm 时,易形成粗骨料离析,同时不易振捣密实;坍落度大于22cm时,不易排气,同时在振捣过程易分层。 2、施工工艺方面 (1)、与混凝土生产搅拌及运输的设备形式和时间有关 搅拌时间不合理,搅拌时间短会导致搅拌不均匀,使气泡产生的密集程度不同。但搅拌时间过长又会使混凝土中引入更多的气泡。由于运距过长,混凝土运输车对混凝土的搅拌过程中也会引入过多的气泡。 (2)施工人员擅自往混凝土里加水

【CN110095624A】一种进样时气泡检测及去除的装置和方法【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910337798.1 (22)申请日 2019.04.25 (71)申请人 广州安方生物科技有限公司 地址 510320 广东省广州市广州国际生物 岛寰宇三路36、38号合景星辉广场北 塔地上第2层自编239-251房 (72)发明人 陈勇 石剑 韩超 周威 (74)专利代理机构 广州嘉权专利商标事务所有 限公司 44205 代理人 胡辉 (51)Int.Cl. G01N 35/10(2006.01) G01N 35/00(2006.01) B01D 19/00(2006.01) (54)发明名称一种进样时气泡检测及去除的装置和方法(57)摘要本发明公开了一种进样时气泡检测及去除的装置,包括进料筒、第一传感器、容腔、泵机和控制组件。容腔上设有输入端和输出端,进料筒包括筒身和截面尺寸小于筒身的筒头,进料筒通过筒头连接输入端。泵机连接输出端,第一传感器位于筒头位置处用于检测气泡,泵机和第一传感器均连接控制组件。这种进样时气泡检测及去除的装置,其结构简单且高效实用,有效保证液体物料的添加量。与之相应的一种应用进样时气泡检测及去除的装置的方法,通过第一传感器检测筒头位置处的液流,由于筒头位置的截面尺寸较小,其灵敏性高,在检测到气泡后启动泵机反推将气泡推出到筒身并消灭气泡,其流程简单并且便捷。 此发明用于液体试样收集检测领域。权利要求书1页 说明书4页 附图5页CN 110095624 A 2019.08.06 C N 110095624 A

权 利 要 求 书1/1页CN 110095624 A 1.一种进样时气泡检测及去除的装置,其特征在于:包括进料筒、第一传感器(322)、容腔、泵机和控制组件,所述容腔上设有输入端和输出端,所述进料筒包括筒身和截面尺寸小于筒身的筒头,所述进料筒通过筒头连接输入端,所述泵机连接输出端,所述第一传感器(322)的探测端位于筒头位置处用于检测气泡,所述第一传感器(322)和泵机均连接控制组件。 2.根据权利要求1所述的进样时气泡检测及去除的装置,其特征在于:所述容腔为微流控芯片(12),所述进料筒为针筒(11)。 3.根据权利要求2所述的进样时气泡检测及去除的装置,其特征在于:还包括连接控制组件并用于检测筒身液面的第二传感器(313),所述第二传感器(313)的探测端位于筒身下侧位置处。 4.根据权利要求3所述的进样时气泡检测及去除的装置,其特征在于:还包括夹具,所述夹具包括相连接的第一卡块(31)和第二卡块(32),所述第一卡块(31)中设有卡住针筒(11)的卡座(312),所述第二卡块(32)上设有固定微流控芯片(12)的腔室(321),所述腔室(321)向上开口露出微流控芯片(12)的输入端和输出端。 5.根据权利要求4所述的进样时气泡检测及去除的装置,其特征在于:所述第一传感器(322)和第二传感器(313)分别位于第二卡块(32)和第一卡块(31)上。 6.根据权利要求5所述的进样时气泡检测及去除的装置,其特征在于:所述第一传感器(322)和第二传感器(313)均为对射型光电传感器。 7.根据权利要求6所述的进样时气泡检测及去除的装置,其特征在于:所述微流控芯片(12)包括上盖片和下盖片,所述上盖板和下盖片之间设有液路,所述输入端和输出端位于上盖片上并连通到液路中。 8.根据权利要求7所述的进样时气泡检测及去除的装置,其特征在于:所述腔室(321)高度比微流控芯片(12)的厚度高500~1000um,所述腔室(321)中的上下侧均设有弹性材料。 9.一种应用权利要求1~8中任一项进样时气泡检测及去除的装置的方法,其特征在于:在进样过程中,泵机运行将试样吸入容腔,控制组件通过第一传感器(322)获取筒头内的试样的情况,当第一传感器(322)检测到筒头位置处有气泡后,泵机先反推将气泡推回筒身,然后泵机重新运行将试样吸入到容腔。 10.根据权利要求9所述的方法,其特征在于:所述泵机反推液体的体积为10~1000ul。 2

预制混凝土构件表面气泡的产生原因及预防措施.doc

预制混凝土构件表面气泡的产生原因及预防措施1?预制混凝土构件气泡产生的原因 预制混凝土构件气泡的成因非常复杂,但通常离不开原材料及工艺原因,比如水泥品种、外加剂品种、外加剂掺量、骨料粗细、搅拌时间、脱模剂用法、振捣操作、施工温度等,下面就气泡产生的机理进行详细分析: 1.1原材料 对于用水量及水灰比偏高的混凝土产品,其气泡现象比较多发。在水泥生产时要添加一定的助磨剂,而助磨剂往往会诱发过多的气泡,同时水泥的碱度太高、颗粒过细,也会导致含气量的增加,继而使气泡产生的概率增大,这是由于混凝土中夹藏的水泡一经蒸发便会诱发气泡的产生。 若混凝土中出现较多的大气泡,一般是由减水剂中的引气成分所致。普通的减水剂尤其是聚羧酸系及磺化木质素系减水剂,其中会夹杂一些表面活性成分,具备较强的引气性,当使用的减水剂较多时,便会引发较多的气泡;此外,当使用松香类引气剂作为外加剂时,生成的气泡也会有所增加。 在混凝土构件的配制过程中,若材料配比不当、粗集料过多,或碎石料中含有较多的针片状料粒,会造成细料不足以填补粗料空隙,从而诱发气泡的产生。 1.2工艺

工艺原因是导致表面气泡的主要原因,比如搅拌不匀的情况下, 局部外加剂偏多,该部位就会产生较多气泡;但过度搅拌又会造成内部气泡整体增多,同样会造成不利影响。 预制混凝土构件大都采用钢模成型,为方便进行脱模,通常向钢 模表面刷一些脱模剂,这样一来,在进行捣振操作时,由于水沿混凝土表面及上面游走,即便脱模剂是水性的,依旧会吸附较多的气泡,从而使振捣中产生的气泡不能及时沿表面排出,从而产生表面气泡。 在混凝土拌合浇筑时,通常会混入少量空气,这部分空气不能自行溢出只能通过振捣排出,因此振捣操作的好坏是影响气泡数量的重要因素。如果出现超振、欠振、漏振,均会导致表面气泡的增多。超振会造成内部的小气泡逐渐重组为大气泡,而欠振、漏振会导致混凝土分布不均、结构不密实,继而产生局部空洞或无规则的大气泡。 混凝土表面气泡的体积对温度的变化比较敏感,若处理不当就会 在混凝土表面留下较大的孔洞,特别是昼夜温度浮动较大时,附着在混凝土表面的气泡体积随环境温度的变化而变化,当混凝土浆体的强度较小时,包裹着气泡的浆体会随气泡而流动变形而混凝土浆体的强度达到一定程度,不再受气泡的影响,又恰逢气泡体积较大时,就会在混凝土表面产生较大的孔洞。 此外,脱模剂粘度对环境温度也比较敏感,当模具温度偏低时,脱模剂粘度降低,从模具表面向下流淌,使底层表面聚集了的大量脱模剂,阻碍了底层气泡的排出,造成较多的表面气泡。 2?预制混凝土构件表面气泡的预防措施2.1混凝土原材料方面

KTa1-xNbxO3晶体生长过程中气泡与界面的相互作用

第32卷 第11期 无 机 材 料 学 报 Vol. 32 No. 11 2017年11月 Journal of Inorganic Materials Nov., 2017 Received date: 2017-02-14; Modified date: 2017-05-15 Foundation item: National Natural Science Foundation of China (51472263, 51602330); Shanghai Sailing Program (16YF1413100) Biography: LI Shu-Hui (1992-), female, candidate of master degree. E-mail: lishuhui@https://www.360docs.net/doc/0f2546056.html, Corresponding author: LIU Yan, professor. E-mail: liuyan@https://www.360docs.net/doc/0f2546056.html,; PAN Xiu-Hong, associate professor. E-mail: xhpan@https://www.360docs.net/doc/0f2546056.html, Article ID: 1000-324X(2017)11-1223-05 DOI: 10.15541/jim20170068 Interactions Between Bubble and Interface During KTa 1-x Nb x O 3 Crystal Growth LI Shu-Hui 1,2, PAN Xiu-Hong 1, LIU Yan 1, JIN Wei-Qing 1, ZHANG Ming-Hui 1, YU Jian-Ding 1, CHEN Kun 1, AI Fei 1 (1. Shanghai Institute of Ceramics, Chinese Academy of Sciences, Shanghai 200050, China; 2. University of Chinese Academy of Sciences, Beijing 100039, China) Abstract: The generation of bubbles and its interaction with the interface during melting and growth process of po-tassium tantalate niobate (KTa 1-x Nb x O 3) crystals were visualized by a high temperature in-situ observation system. It was found that bubbles are generated mainly from the solid-liquid interface during melting, rather than from the melt. Bubbles with radii smaller than 0.7r (where r is the mean radius of bubbles) arise mostly from nucleation at the interface while radii larger than 1.5r are the result of coalescence. The existence of the bubble not only lowers the growth velocity of the near interface, but also affects the structure of the crystal. The effect of a bubble on the growing interface depends on their dimension ratio together with the moving speed of the interface. There are three typical kinds (hat-, sphere- and ellipsoid-shaped) of vapor inclusion morphologies being demonstrated. The analysis of the bubble behavior can promote the understanding of the formation of inclusion defects in KTN crystal growth process. Key words: potassium tantalate niobate; crystal growth; bubble; in situ observation; computed tomography Potassium tantalate niobate, KTa 1-x Nb x O 3(KTN), which has the largest quadratic electro-optic effect, is one of the earliest discovered materials with photorefractive characteristics [1-2]. It has attracted much attention as a promising material for electro-optical applications in the past few years [3-5]. Although the unparalleled properties of KTN single crystals have been realized for more than half century [1,6-7], application is still extremely limited because of the rigorous growth conditions [2,6]. In order to find a relatively simply way to obtain KTN crystal, re-searchers have tried several methods [8-10]. But some growth defects, such as inclusion, crack and striation, still restrict the application of the crystal [11-13]. With the purpose of obtaining KTN single crystal with high qual-ity, it is imperative to strength the study on its growth defects [12]. However, due to the difficulty for real-time observation in a high temperature environment, few studies have been focused on the generation procedure of inclusions during KTN crystal growth from the melt. In this work, we try to study the generation of bubbles with the help of a high temperature in-situ observation sys-tem [14-18]. Furthermore, combined with the morphological analysis of bubbles-induced inclusions, the influence of the existing bubble on the crystal structure was discussed in detail. 1 Experiments KTa 1-x Nb x O 3 crystals with x = 0.78 were obtained in a melt growth apparatus, then the melting and growth process were performed and visualized in a high tem-perature in-situ observation system. The system was comprised of a heating chamber and a loop-shaped Pt wire heater as shown in Fig. 1. The Pt wire (Φ 0.2 mm) as shown in Fig. 1(a) was employed to heat and suspend the melt during the in-situ observation experiment of crystals with high melting points. The inner diameter of the loop is ~1.20 mm. Pt-10% Rh thermocouple (Φ 0.08 mm) as shown in Fig. 1(b) located in one side of the loop is used to measure the temperature with the fluctuations of less than ±2 above 1000. The power ℃℃was applied to both the electrodes of the wire as shown in Fig. 1(c) and 1(d). The video of the crystal growth process was re-corded from the microscope by a camera. A typical experimental procedure was carried out in the following way. Before each test, the amount of the test melt was precisely controlled until a thin transmis-sive flat film of about 300 μm thickness in the center of the loop-shaped heater was obtained. Turn on the power source, record the temperature as the melting temperature 万方数据

压铸件气泡产生的原因和解决办法

压铸件气泡产生的原因和解决办法 压铸件气泡产生的原因和解决办法锌合金压铸件表面经常出现大小不等的气泡,请 问原因是什么,该如何解决?解决压铸件气孔的办法: 先分析出是什么原因导致的气孔,再来取相应的措施。 (1)干燥、干净的合金料。 (2)控制熔炼温度,避免过热,进行除气处理。 (3)合理选择压铸工艺参数,特别是压射速度。调整高速切换起点。 (4)顺序填充有利于型腔气体排出,直浇道和横浇道有足够的长度(>50mm),以利于 合金液平稳流动和气体有机会排出。可改变浇口厚度、浇口方向、在形成气孔的位置设置 溢流槽、排气槽。溢流品截面积总和不能小于内浇口截面积总和的60%,否则排渣效果差。 (5)选择性能好的涂料及控制喷涂量。 -------------------压铸件气孔分析------------------- 压铸件缺陷中,出现最多的是气孔: 气孔特征:有光滑的表面,表现形式可以在铸件表面、或皮下针孔、也可能在铸件内部。(铸件壁内气孔) 一般呈圆形或椭圆形,具有光滑的表面,一般是发亮的氧化皮,有 时呈油黄色。(表面气孔) 气泡可通过喷砂发现,内部气孔气泡可通过X 光透视或机械加工发现气孔气泡在X 光底片上呈黑色. 气体来源 (1)合金液析出气体—a 与原材料有关 b与熔炼工艺有关 (2)压铸过程中卷入气体? —a 与压铸工艺参数有关 b与模具结构有关 (3)脱模剂分解产生气体? —a 与涂料本身特性有关 b与喷涂工艺有关 >原材料及熔炼过程产生气体分析 铝液中的气体主要是氢,约占了气体总量的85%。 熔炼温度越高,氢在铝液中溶解度越高,但在固态铝中溶解度非常低,因此在凝固过 程中,氢析出形成气孔。氢的来源: (1)大气中水蒸气,金属液从潮湿空气中吸氢。 (2)原材料本身含氢量,合金锭表面潮湿,回炉料脏,油污。

亲水作用色谱柱的基本性能评价及应用举例

新型亲水作用色谱柱TSKgel NH 2-100 3μm TSK l NH1003 的基本性能评价及应用举例 东曹达(上海)贸易有限公司技术服务中心 东曹公司生命科学事业部

亲水作用色谱模式的特点 亲水作用色谱(HILIC)的分离原理 利用样品在流动相和固定相中的分配平衡,样品中的极性官能团与固定相表面进行亲水相互作用 特点 1)固定相一般为极性官能团(如氨基、酰胺基、羟基等)修饰硅胶或聚合物 固定相般为极性官能团(如氨基酰胺基羟基等)修饰硅胶或聚合物2)流动相类似反相的流动相,一般使用比固定相极性低的溶液。如:乙腈/水≥7/3等 3)极性化合物保留强,适合多肽、糖、核酸等低分子、高极性化合物的分离极性化合物保留强适合多肽糖核酸等低分子高极性化合物的分离4)疏水性杂质不积累,可以最大程度避免色谱柱损坏。

东曹HILIC色谱柱 1.TSKgel Amide80(5μm,3μm) TSKgel Amide-80 -硅胶基质(酰胺基型)HILIC色谱柱 -极性化合物保留强、分离性能强,但还原糖分离发生峰分裂现象2.TSKgel NH2-60(5μm) -硅胶基质(氨基型)HILIC色谱柱 -适合糖类化合物分离,但化学稳定性不高 适合糖类化合物分离但化学稳定性不高 新型HILIC色谱柱:TSKgel NH2-100 3 μm -氨基型色谱柱耐久性大幅度提高 -与Amide-80具有相同或更高的保留性能和更高的分离性能

TSKgel NH-1003μm TSKgel NH2-100 3μm色谱柱及填料 基质硅胶 平均粒径3μm 孔径10nm 比表面积450m2/g 表面官能团氨基 封端处理TMS 封端 色谱柱 2.0mm I.D. x 15cm 4.6mm I.D. x 15cm 保护柱 2.0mm I.D. x 1.0cm 3.2mm I.D. x 1.5cm

OCA光学胶产生气泡原因分析与改善方法

O C A光学胶产生气泡原因分析与改善方法 Revised final draft November 26, 2020

O C A光学胶产生气泡原因分析与改善方法 时间:2015-04-1513:48:45来源:本站浏览次数:1054 在使用真空贴合机贴合完后,贴合面容易留下气泡,大部分可以通过脱泡脱除,但百分几的几率会留小单点的小气泡,这种小气泡有两种类型:1,脱泡不良2,汽包反弹脱泡不良:一次脱泡后留下的小气泡很难再次脱掉,因为气泡缩小了而相对面积下的OCA光学胶变大了,形成围墙效应,也就是说压力无法有效传递到小面积的气泡上,导致无法脱泡完成,可以使用单点压力脱泡的来解决这个问题。 汽泡反弹: 汽泡反弹指的是脱泡完成后立即或某一段时间之后又再次复发的气泡,产生的原因归纳为两种特性: 1,挺性型再发气泡 2.内应力型再发气泡 挺性型再发气泡: G+G贴合施压后随之对TP油墨段差产生压力,TP材质挺性不会消失,所以在油墨边缘就会产生挺性型再发气泡,单点压力脱泡可以消除,但TP挺性却永远存在,这就有再次再发的可能性。这里我们使用”脱泡缓慢泄压”的方式有效减少TP挺性应力与OCA光学胶应力回复的不平衡现象。另外,通过调整脱泡机参数,通常减少脱泡压力和降低脱泡温度对减少汽包反弹有益。脱泡缓慢泄压:脱泡缓慢泄压一般我们脱泡机的动作是压力或温度同时或分时产生,然后再依时间设定开始脱泡程序,直到脱泡时间完成同时降温减压,依照设定压力及脱泡机排气设计不同泄压的时间由 30sec~60Sec不等!这样的泄压程序有一个很大的盲点就是TP并不会因为压力及温度造成多大的改变,而OCA光学胶对于温度压力却很敏感,所以当压力快速释放的当下,TP的挺性很快会回复,但暂时被胶的粘性牵制住了!然而OCA光学胶的挺性恢复就很慢了。这样当脱泡Module一离开脱泡机,OCA光学胶还残留一定的核心温度,内应力较小就很容易会被TP挺性应力拉开产生小气泡,这里多数是原来就有气泡的地方,而内部确实也有少量的空气质量,这种称谓稀出现象。缓慢泄压;改变泄压程序先保持温度不变,再以每秒钟较少0.03Kg/M2的的泄压速度直至无压力为止.应力型再发气泡:这种类型的DelayBubble是最麻烦的类型,这类型的再发气泡是由OCA胶及OCA胶与TP/LCM夹层的Particle(杂质)引起的,但不是所有的Particle都会产生这种类型再发气泡,也与Particle的尺寸大小无关,无法根据单纯的量测筛选作防治,主要的关键点在于Particle的立体形状,一般立体的Particle容易产生气泡。 气泡故障观察重点和经验总结:1.确认故障气泡是没有脱干净还是反弹气泡(Delaybubble),没有脱干净气泡通过延长脱泡时间,增加脱泡压力,提高脱泡温度进行试验,优先顺序为时间,压力,温度。2.确定故障气泡是在TP和OCA胶之间,还是OCA胶和LCM之间,通过放大镜调焦清晰度判断是在哪一层,在LCM和OCA之间时,调焦清晰度与LCM的RGB点阵清晰度相同。TP和OCA

微气泡的消除

气泡的种类 在实际生产过程中所产生的气泡不外乎是物理气泡与化学气泡,即由于物料中的游离水份与化学反应所产生的.而能在产品中残存的气泡来源,一是未澄清完全所留存在玻璃液中的一次气泡,二是因"重沸"而产生的二次气泡. 工艺控制的理论依据 ①消除一次气泡的理论依据 众所周知,对于同一料方的配料来说,玻璃液的澄清过程受诸多因素的影响:能产生澄清气体的原料成份能否集中分解并释放出澄清气体;熔体中的溶解气体能否快速析出;澄清流起点处含气泡的深层液流能否顺利上行排泡;以及澄清温度,时间,外界压力等.与此同时,已形成的极微小的来不及上浮逸出的气泡能否重新溶于玻璃液而消失. 浮法玻璃生产通常使用的澄清剂为芒硝,芒硝在物料熔化过程中有如下的一些性质:芒硝的热还原反应: ①Na2SO4+2C→Na2S+2CO2↑(400℃开始,500℃反应激烈) ②Na2S+Na2SO4+2SiO2→2Na2SiO3+SO2↑+S↑(865℃) ③2Na2SO4→2Na2O+2SO2↑+O2↑(1200℃~~1300℃) ④2Na2SO4+2SiO2+C→2Na2SiO3+CO2↑+2SO2↑(720℃~~1000℃) 首先,在正常状态下,温度越高,反应越剧烈,单位时间内放出的气体愈多.其次,芒硝在高温时分解放出SO2、CO2,芒硝成份中的SO3溶于玻璃液,而其还原产物SO2则几乎完全不溶于玻璃液,同时在熔化温度范围内SO2的溶解度随氧化气氛的增强而增大.基于上述芒硝的性质,如果我们在生产操作中能使大部分芒硝的热还原反应集中于某一区域,反应产物气体SO2、CO2就会集中地大量析出,这样,在气泡中气体分压及熔体表面张力的作用下,不仅能使熔体中的多种气体加速扩散到富集SO2的泡中,使气泡迅速长大,使气泡在增大了的浮力作用下,加快上行并拉动下层熔体快速上行,使深层气泡亦上升至玻璃液表面.操作者若同时控制上述区域的温度及环境压力,使上浮至液面表层的气泡快速逃逸,气泡的上浮澄清过程将圆满完成. ②二次气泡产生的机理 对于二次气泡产生的机理及生产实例已有大量的文献与资料报道,本文强调一点,即避免已溶入玻璃液的气体成份重新析出或反应生成气体而析出,在正常的生产情况下,外界因素造成玻璃液被重新加热或气氛条件突变而放出气体的情况是不会出现的,只有熔化部的澄清回流(或者说环流)及冷却部的生产回流才能造成玻璃液的重新被加热或故障因素造成气氛突变,使熔体内物质重新发生反应而放出气体. 实际生产中的控制 根据上述分析,我们在实际生产操作中做了如下调整:对于熔化工艺前段的控制,打破了以往的传统,避免芒硝在熔化初期过早大量分解,使后期芒硝澄清作用不足产生气泡.温度制度及风油比的调整见表 从表不难看出:主要化料区的火焰气氛由调整前的还原性改为氧化性,而调整前热点处

混凝土产生气泡的原因及处理

混凝土产生气泡的原因 及处理 文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

混凝土气泡成因及处理 混凝土作为一种常用的建筑材料,大量应用于工程当中。由于混凝土属于一种多相材料,由固相、液相、气相组成,所以混凝土气泡的存在是必然的,不可避免的。混凝土表面气泡的存在会影响工程的观感质量,更重要的是它反映了该工程质量可能存在潜在风险。可以通过技术手段减少有害气泡的数量,增加有益气泡的数量,对混凝土性能进行改善。因此,工程技术人员应给予足够的重视。 根据成因不同,一般认为在新拌混凝土中引入的空气在混凝土硬化后所占据的空间形态称为气泡,而未水化消耗的拌合用水在混凝土硬化体中所形成的结构称为孔隙。按照混凝土孔结构来划分,气泡属于孔隙的一种。 一、产生气泡的原因 1 混凝土浆集比偏小,水泥浆体体积不足以填充骨料的空隙。 2 混凝土砂率偏小,细集料体积不足以填充粗骨料的空隙,混凝土和易性差。 3 粗骨料级配不合理,粗颗粒过多,或粒型不好,针片状颗粒含量过多。 4 与某些外加剂以及水泥和掺合料自身的化学成分及性能有关。 5 与混凝土生产搅拌及运输的设备形式和时间有关。 6 与混凝土施工工艺的选择有关。 二、机理分析 (1) 材料方面。 气泡的形成主要是一种物理因素。混凝土是由多种材料结合而成,石子起到骨架的作用,砂来填充石子的空隙,水泥浆填充砂的空隙。混凝土中浆体在填充骨料的空隙后要有一定的富余,以使混凝土保持良好的工作性。但配合比设计和生产过程中可能存在浆集比偏小的现象,造成集料不密实,形成自由空隙,因而产生有害气泡。

根据骨料紧密堆积原理,在施工过程中,由于骨料级配不良,针片状颗粒含量较多,或河砂细度模数波动较大,都有可能导致实际使用的砂率小于理论配合比,细颗粒含量不足以填充粗颗粒间的空隙,集料本身未达到最紧密堆积,为气泡的产生提供了空隙。 混凝土用水量对气泡有一定的影响,但对混凝土孔结构影响较大。混凝土拌合用水除提供水泥水化所需用水以外,多余的水可以充当润滑剂的作用,使混凝土具有良好的工作性。在混凝土硬化后,多余的水蒸发会在混凝土中形成大量的连通孔隙。另外由于泌水,会在骨料或钢筋下方形成水隙,当水分蒸发后形成空洞,这与气泡的成因不同。 减水剂对气泡的影响也不可忽视。市场上常见的减水剂都具有一定的引气效果,不同的类型和掺量都会影响气泡的数量和大小,而且减水剂掺量越大影响越明显。例如聚羧酸减水剂,其减水组分本身就具有一定的引气效果,在混凝土中引入的气泡含量和质量是不稳定的,主要是一些大的有害的气泡会影响混凝土性能。只进行混凝土含气量测试不能对引入的气泡的数量和大小进行表证。当含气量满足要求时,引入的也可能是有害气泡,这对混凝土强度及耐久性反而不利。一般应采用“先消后引”技术对聚羧酸盐减水剂进行处理,通过掺加消泡剂降低其含气量,从而消除有害气泡的影响。另外根据混凝土耐久性也需要掺加一定的引气剂,引入大量微小的有益的气泡,复配成引气型聚羧酸减水剂。 由于掺加减水剂后混凝土用水量减小,虽然混凝土坍落度满足要求,但混凝土粘度明显增大,使混凝土中引入的空气不易排出。 (2)工艺影响 搅拌时间不合理。搅拌时间短会导致搅拌不均匀,使气泡产生的密集程度不同。但搅拌时间过长又会使混凝土中引入更多的气泡。由于运距过长,混凝土运输车对混凝土

橡胶制品产生的气泡原因分析

一、模压制品产生气泡的原因分析: 主要原因有: 1、材料的问题,橡胶材料来混炼、储存、使用过程中有湿气,湿气未排除,导致产生气泡,或天气变化原因受潮。 大多数原因可能是原材料有问题,我们以前也出现过类似情况,换另外一个批次材料就好了; 2、模具排气孔设置不当或者堵塞也会产生气泡,排气的时候没有排好。 原材料在炼胶中,空气被裹附在材料内部,导致在加工的过程中,材料和空气一起进入模具,假如模具没加排气槽或加工中没有设置排气工艺的话,空气很容易被困在模具里面,使得产品产生气泡或气孔。 3、生产橡胶制品,硫化后有气泡,可能是橡胶配方中的问题,可以找技术人家给调整一下配方。 二、橡胶制品硫化时有气泡原因 1、橡胶混炼不均匀,操作工不规范。 2、橡胶胶片停放不规范,环境不卫生。管理不规范。 3、材料有水份(混炼时加点氧化钙) 4、硫化不充分,不熟看起来有气泡。 5、硫化压力不足。 6、硫化剂杂质较多,小分子的杂质提前变成分解,气泡残留制品中 7、模具本身排气设计不合理,胶料冲线时气不能及时排出! 8. 制品太厚,胶料过少,橡胶传热慢,外表硫化后,橡胶流动性下降,造成缺料,所以就可能产生气泡。 9.硫化过程中排气没排好。 10、配方问题,硫化体系要改善。 解决办法:在硫化压力和时间上加以改善 1、延长硫化时间或提高硫化速度。

2、硫化前薄通几次。 3、硫化时排气次数多一点。 三、橡胶产品表面有气泡的原因分析 1.有水份(混炼时加点氧化钙); 2.未充分硫化,不熟看起来有气泡; 3.硫化剂杂质较多,小分子的杂质提前变成分解,气泡残留制品中; 4.模具本身排气设计不合理,胶料冲线时气不能及时排出; 5.分散不良; 6.胶料塑炼时间长,产品硫化时也有气泡。 四、硅胶成型产生气泡是什么原因呢? 1、排气不足,硅胶原料放置于成型模具后,在合模的瞬间会带入许多空气,而空气是不可能与硅胶原料融为一体的,如果没有将这些空气排放出来,就会造成硅胶按键成型后表面产生气泡。

完整版第九节疏水作用色谱

第九节疏水作用色谱 疏水作用色谱(Hydrophobic interaction chromatography HIC)是采用具有适度疏水性的填料作为固定相,以含盐的水溶液作为流动相,利用溶质分子的疏水性质差异从而与固定相间疏水相互作用的强弱不同实现分离的色谱方法。 关于在疏水作用色谱条件下进行分离的概念最早在1948年就由Tiselius提出,该技术真正得到发展和应用是在20世纪70年代早期开发出一系列适合进行疏水作用色谱的固定相以后。此后随着新型色谱介质的开发生产和对机理认识的逐步深人,该技术得到了广泛的应用,并且随着高效疏水作用色谱介质的出现,HIC 已在HPLC平台上被使用,称为高效疏水作用色谱(High performance hydrophobic interaction chromatography HP-HIC)。 由于疏水作用色谱的分离原理完全不同于离子交换色潜或凝胶过滤色谱等色谱技术,使得该技术与后两者经常被联合使用分离复杂的生物样品。目前该技术的主要应用领域是在蛋白质的纯化方面,成为血清蛋白、膜结合蛋白、核蛋白、受体、重组蛋白等,以及一些药物分子,甚至细胞等分离时的有效手段。 一、疏水作用色谱基本原理 (一) 疏水作用 疏水作用是一种广泛存在的作用,在生物系统中扮演着重要角色,它是球状蛋白高级结构的形成、寡聚蛋白亚基间结合、酶的催化和活性调节、生物体内一些小分子与蛋白质结合等生物过程的主要驱动力,同时也是磷脂和其他脂类共同形成生物膜双层结构并整合膜蛋白的基础。 根据热力学定律,当某个过程的自由能变化(△G)为负值时,该过程在热力学上是有利的,能够自发发生,反之则不能。而根据热力学公式 △G=△H一T△S (6.9-1) 式中,△G是由该过程的烩变(△H) ,熵变(△S)和热力学温度(T)决定的。当疏水性溶质分子在水中分散时,会迫使水分子在其周围形成空穴状结构将其包裹,此有序结构的形成会导致熵的减小(△S<0),致使△G为正值,在热力学上不利。在疏水作用发生时,疏水性溶质分子相互靠近,疏水表面积减少,相当一部分水分子从有序结构回到溶液相中导致熵值增加(△S>0),引入了负的△G,从而是由因此非极性分子间的疏水作用不同于其他的化学键,而在热力学上有利。.自由能驱动的疏水分子相互聚集以减少其在水相中表面积的特殊作用。 (二) 生物分子的疏水性 对于小分子物质,根据其极性的人小可以分为亲水性分子和疏水性分子,一般来说亲水性的小分子是很难与HIC介质发生作用的。但对于疏水作用色谱的主要对象生物大分子如蛋白质而言,其亲水性或疏水性是相对的,即使是亲水性分子也会有局部疏水的区域,从而可能与HIC介质发生疏水作用,因此能够根据其疏水性的相对强弱不同进行分离。 以蛋白质为例,球状蛋白质在形成高级结构时,总体趋势是将疏水性氨基酸残基包裹在蛋白质分子内部而将亲水性氨基酸残基分布在分子表面。但实际上真正能完全包裹在分子内部的氨基酸侧链仅仅占总氨基酸侧链数的20%左右,其余均部分或完全暴露在分子表面。蛋白质表面的疏水性是由暴露在表面的疏水性氨基酸的数量和种类,以及部分肽链骨架的疏水性所决定的。因而可以认为蛋白质分子表面含有很多分散在亲水区域内的疏水区(疏水补丁),它们在HIC过程中起着重要的作用。然而研究表明不同的球状蛋白质的疏水表面占分子表面的比例差

气泡产生的原因

施工中泵送混凝土墙体表面若产生体积较大的气泡、联通气泡等,将会导致混凝土表面形成大麻点的气泡孔,既影响墙体的美观和耐久性又会影响混凝土的抗冻性能,因此对气泡产生的原因进行分析并制定相应的解决措施具有非常现实的意义。 一、泵送混凝土墙体表面气泡产生原因 1 引气剂质量因素。目前施工混凝土多为泵送混凝土。因此为了保证其可泵性或部分水泥厂家为增大水泥细度并考虑节约电能而在混凝土内掺加各种适量的引气剂,引气剂的加入可导致混凝土在搅拌过程中引人大量的均匀分布、稳定而封闭的微小气泡,气泡的存在虽增强了混凝土的和易性和可泵性,但对其坍落度将会有较大影响,同时由于各种引气剂的质量及性能存在较大差异,导致其在混凝土内呈现的装填也不尽相同,有的引气剂在混凝土内形成较大的气泡导致易形成联通性气泡,若施工中振捣不合理而不能将气泡完全排出则会导致硬化混凝土结构表面造成麻面。 2 配合比因素。若混凝土配合比不当导致混凝土过于粘稠,在振捣时气泡很难排出;混凝土的水灰比过大则混凝土结构表面产生的气泡会增多,因为混凝土内的水分达到饱和后多余的水分将会从混凝土内游离而出并吸附于混凝土结构表面,并由于混凝土自身氧化而吸收或随着空气蒸发而形成气泡;若采用的混凝土和易性较差而产生离析沁水,因此为防止浇筑后的混凝土分层而不敢充分振捣导致大量气泡不能外排最终导致结构面层出现麻面。 3 搅拌时间因素。在混凝土拌合过程中若搅拌不均匀,则同样的水灰比情况下外加剂多的部位产生的气泡则较多,而不含外加剂的部分则会出现坍落度不均、坍损大以及离析等现象,同时施工中过度振捣则会导致混凝土内生成更多的气泡而产生负面作用。 4 脱模剂因素。目前建筑市场脱模剂产品良莠不齐,一般为矿物油类;由轻质油类加水后再加定量的乳化剂而生成水包油型乳化油类;将植物油进行皂化再加水稀释而成的水质类;由石蜡等物质加入有机溶剂而成的聚合物类等类别。其各种类别脱模剂性能具有较大偏差,若使用油性脱模剂,由于其对气泡有较大的吸附性,混凝土内气泡已经与其接触则会吸附在模板面上而不易脱落,即使是水性脱模剂也对气泡有一定的吸附作用而导致内部气泡无法完全外排最终影响混凝土结构外观效果。 5 模板因素。不同材质模板也将导致混凝土结构面层出现不同状态溶液,和各种固体接触后都将形成不同的接触角,并且其接触角越小则其在固体上的附着力越强,其也是导致墙体表面气泡形成原因之一。 6 振捣因素。振捣过程中分层振捣的高度和振捣时间将决定混凝土的振捣效果,混凝土分层越高则其内部气泡越不容易排出,同时振捣时间越短则内部气泡越不易排放并导致混凝土不密实,而振捣时间过长则会导致混凝土内部的微小气泡在机械作用下出现破灭重组而变大,并且施工中粗骨料下沉水泥浆上浮也将会产生一定量的气泡。

Skyrme Hartree-Fock理论对原子核奇偶差及气泡核结构的研究

Skyrme Hartree-Fock理论对原子核奇偶差及气泡核结构的研究

摘要 本文基于Skyrme Hartree.Fock(si-w)理论研究了原子核的奇偶差及气泡核的性 质。关于原子核的奇偶差,我们着重讨论了SHF中奇时项对原子核奇偶差的影响。 对气泡核结构的研究中,我们分别讨论了张量力和对力对气泡核结构的影响。 作为本文的研究工作之一,我们则采用SHF+BCS模型研究了奇时项效应对半 幻数球形核Ca,Ni和Sn同位素链结合能奇偶质量差的影响。计算中,我们使用了两 种对相互作用,一种是表面型6相互作用(IS),另一种是同位旋依赖型对相互作 用(IS+IV)。研究中我们也使用了除SLy4 Skyrme相互作用外的SLy6和SkM*相互 作 用。其中,我们主要计算了半幻数球形核的分离能(&n和岛n)及由三点公式得到 的能隙△i。首先,结果表明使用同位旋依赖对相互作用(IS+IV)的计算比使用表面型对相互作用(IS)的计算更能够给出与实验符合的Sn同位素单中子分离能岛n。相反,奇时项效应并没有引起Ca,Ni和Sn同位素链双中子分离能&n有明显改变。另外,我们还采用SLy4,SLy6以及SkM*相互作用分析了奇时项效应对能隙影响的相互作用依赖性。结果发现,使用SLy6相互作用能够给出与SLv4情况下几乎相同的结果,相反,在SkM*相互作用情况下,奇时项对能隙△譬’的效应却LI',SLy4和SLy6情 况下小得多。总之,尽管奇时项效应对能隙△i的影响较小,但是采用sLy4和SLy6相 互作用的计算,还是能够得到与实验值更加符合的结果。此外,由于奇时项中的咒豫项可 能引起某些有限和无限核系统的自旋不稳定性。因此,我们采用sLy4相互作用研究了 咒豫项效应对ca,Ni和sn同位素链能隙的影响。然而,计算表明,我们的研究中 并不存在明显的自旋不稳定问题。 本文的另一项研究工作则是在SHF+BCS+Lipkin—Nogami(LN)模型下,研究了对关 联相互作用及张量力效应对气泡核结构形成的影响。首先,我们分析了气泡核中最有可 能存在气泡结构的两个核。一个是可能存在质子气泡结构的46心核, 另一个则是可能存在中子气泡结构的2zO核。结果发现对关联和张量力效应都倾向 于削弱气泡结构的形成。在不考虑对关联和张量力效应的计算中,46心的质子密 度分布和220的中子密度分布也都表现出了气泡现象。另外,我们也采用SLv5+丁 相互作用研究了张量力对29-47C1同位素气泡结构的影响。我们使用同样的方法计算 了C1同位素的基态质子和中子密度分布、质子2s1/2态的占据几率u2以及单质子 能£。计算表明在SLy5+T张量力相互作用下,39-47C1出现的气泡结构现象是由单 质子态281/2-L与ld3/2(s—d态反转)发生反转引起的。同时发现,质子2Sl/2态占据几 率u2的降低是由张量力的相干效应及较重Cl同位素出现的扁椭形变引起的。 关键词:Skyrme.Hartree.Fock方法,奇时项,同位旋依赖对相互作用,奇偶 一I一