凝汽器热力计算

1 凝汽设备的作用和特性

1.1凝汽设备的作用

凝汽设备主要由凝汽器(又称凝结器、冷凝器等)、冷却水泵(或称循环水泵)、凝结水泵及抽气器等组成,其中凝汽器是最主要的组成部分。在现代大型电站凝汽式汽轮机组的热力循环中,凝汽设备起着冷源的作用,其主要任务是将汽轮机排汽凝结成水,并在汽轮机排汽口建立与维持一定的真空度。凝气设备的任务是:(1)凝汽器通过冷却水与乏汽的热交换,把汽轮机的排汽凝结成水。

(2)凝结水由凝结水泵送至除氧器,经过回热加热作为锅炉给水继续重复使用。

(3)不断的将排汽凝结时放出的热量带走。

(4)不断地将聚集在凝汽器内的空气抽出,在汽轮机排汽口建立与维持高度的真空度。

(5)凝汽设备还有一定的真空除氧作用。

(6)汇集和贮存凝结水、热力系统中的各种疏水、排汽,能够缓冲运行中机组流量的急剧变化、增加系统调节稳定性。

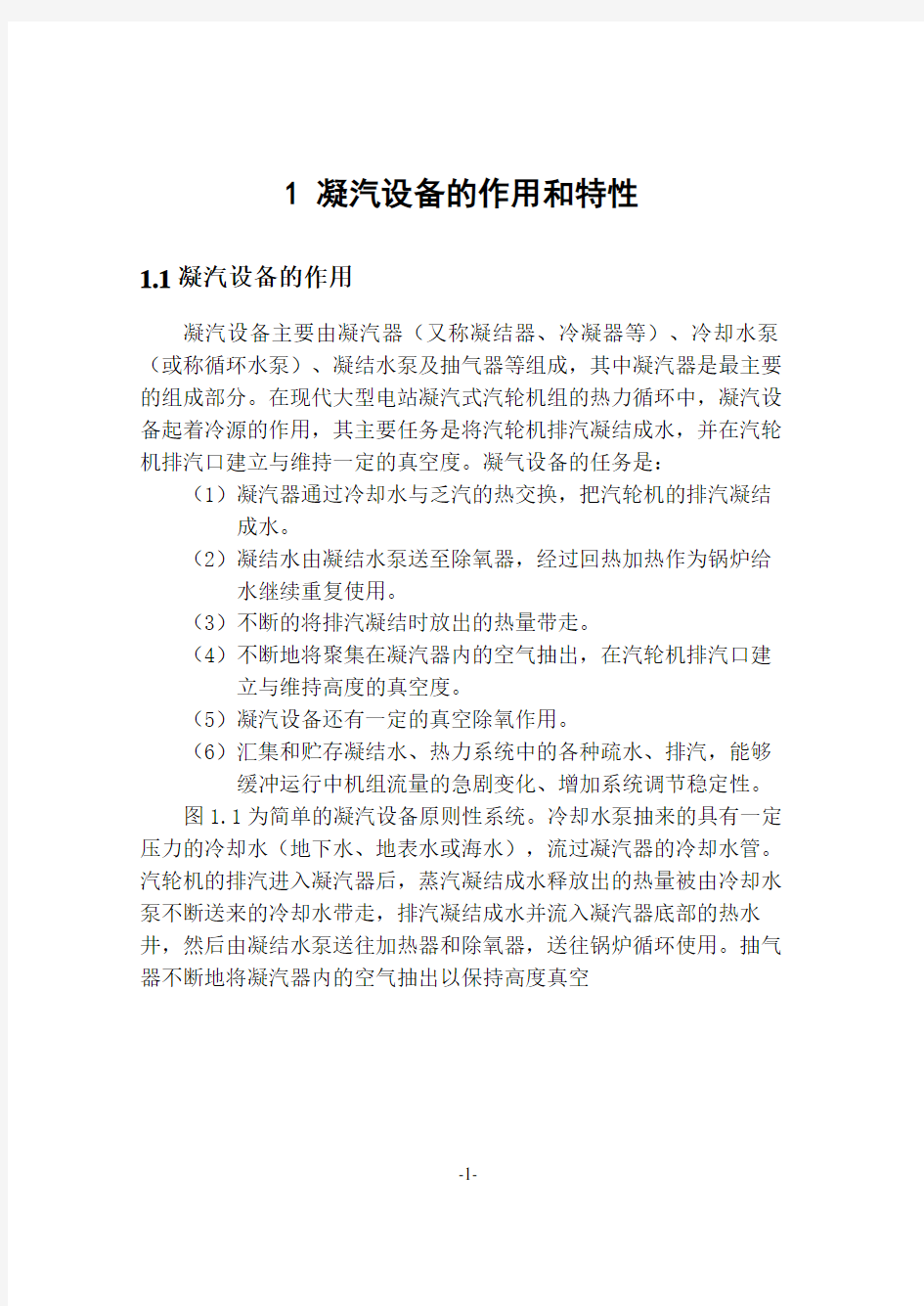

图1.1为简单的凝汽设备原则性系统。冷却水泵抽来的具有一定压力的冷却水(地下水、地表水或海水),流过凝汽器的冷却水管。汽轮机的排汽进入凝汽器后,蒸汽凝结成水释放出的热量被由冷却水泵不断送来的冷却水带走,排汽凝结成水并流入凝汽器底部的热水井,然后由凝结水泵送往加热器和除氧器,送往锅炉循环使用。抽气器不断地将凝汽器内的空气抽出以保持高度真空

图1.1 凝汽设备的原则性系统

1—汽轮机;2—发电机;3—凝汽器;4—抽汽器;5—凝结水泵;6—冷却水泵优良的凝气设备应满足以下要求:

(1)凝汽器具有良好的传热性能。主要通过管束的合理排列、布置、选取合适的管材来达到良好的传热效果,使汽轮机在给定的工作条件下具有尽可能低的运行背压。

(2)凝汽器本体和真空系统要有高度的严密性。凝汽器的汽侧压力既低于壳外的大气压力,也低于管内的水侧压力。所以如果水侧严密性不好,冷却水就会渗漏到汽侧,恶化凝结水水质;如果汽侧严密性不好,空气将漏入汽侧,恶化传热效果。

(3)凝结水过冷度要小。具有过冷度的凝结水将使汽轮机消耗更多的回热抽汽,以使它加热到预定的锅炉给水温度,增大了热耗率。同时,过冷也会使凝结水的含氧量增大,从而加剧了对管道的腐蚀。因此现代汽轮机要求凝结水过冷度不超过2℃。

(4)凝汽器汽阻、水阻要小。蒸汽空气混合物在凝汽器内由排汽口流向抽气口时,因流动阻力使其绝对压力降低,常把这一压力降称为汽阻。汽阻的存在会使凝汽器喉部压力升高,凝结水过冷度及含氧量都增加,引起机组的热经济性降低和管子的腐蚀。

对大型机组汽阻一般为-4

。水阻是冷却水在凝汽器冷

2.710MPa

却管中的流动阻力和进出管子及进出水室时的局部阻力之和。水阻的大小对冷却水泵选择和管道布置都有影响,应通过技术经济比较来确定。

(5)抽气设备功耗要小。与空气一起被抽出的未凝结蒸汽量应尽可能地小,以降低抽气器功耗。通常要求被抽出的蒸汽空气混合物中,蒸汽含量不超过2/3。

(6)凝结水的含氧量要小。凝结水含氧量过大将会引起管道腐蚀并恶化传热。一般要求高压机组凝结水含氧量小于0.03mg/L。

现代大型凝汽器,除了合理布置管束和流道以尽量减少汽阻,从而减少凝结水含氧量外,还设有专门的除氧装置,以保证凝结水含氧量在规定值以下。

(7)凝汽器的总体结构和布置方式应便于清洗冷却水管、便于运输和安装等。例如国产首台600MW机组凝汽器装配好后,无水时的重量达1343t,高约15m,这种庞然大物必须便于运输安装。国产首台600MW机组凝汽器冷却管长达14.792m,管子总根数则多达30300根,这样多而细长的管子清洗工作只有由自动清洗系统承担。

1.2 凝汽器的结构和作用

凝汽器是一种固定板管壳式换热器,凝汽器管侧(或称冷却水侧)包括冷却管、管板、水室等,凝汽器壳侧(或称汽侧)属于真空容器。凝汽器可分为混合式与表面式两大类。在混合式凝汽器中,蒸汽与冷却水直接混合,这种凝汽器结构简单,成本低,但其最大的缺点是不能回收凝结水,所以现代汽轮机都不采用混合式凝汽器,全部采用表面式凝汽器。

在表面式凝汽器中,冷却工质与蒸汽冷却表面隔开互不接触。根据所用的冷却工质不同,又分为空气式冷却式和水冷却式两种。水冷却式凝汽器是最常用的一种,由于用水做冷却工质时,凝汽器的传热系数高,又能在保持洁净的和含氧量极小的凝结水的条件下,获得和保持高度真空,因为现代电站汽轮机中主要采用水冷却式凝汽器,只有在严重缺水地区的电站,才使用空气冷却式凝汽器。

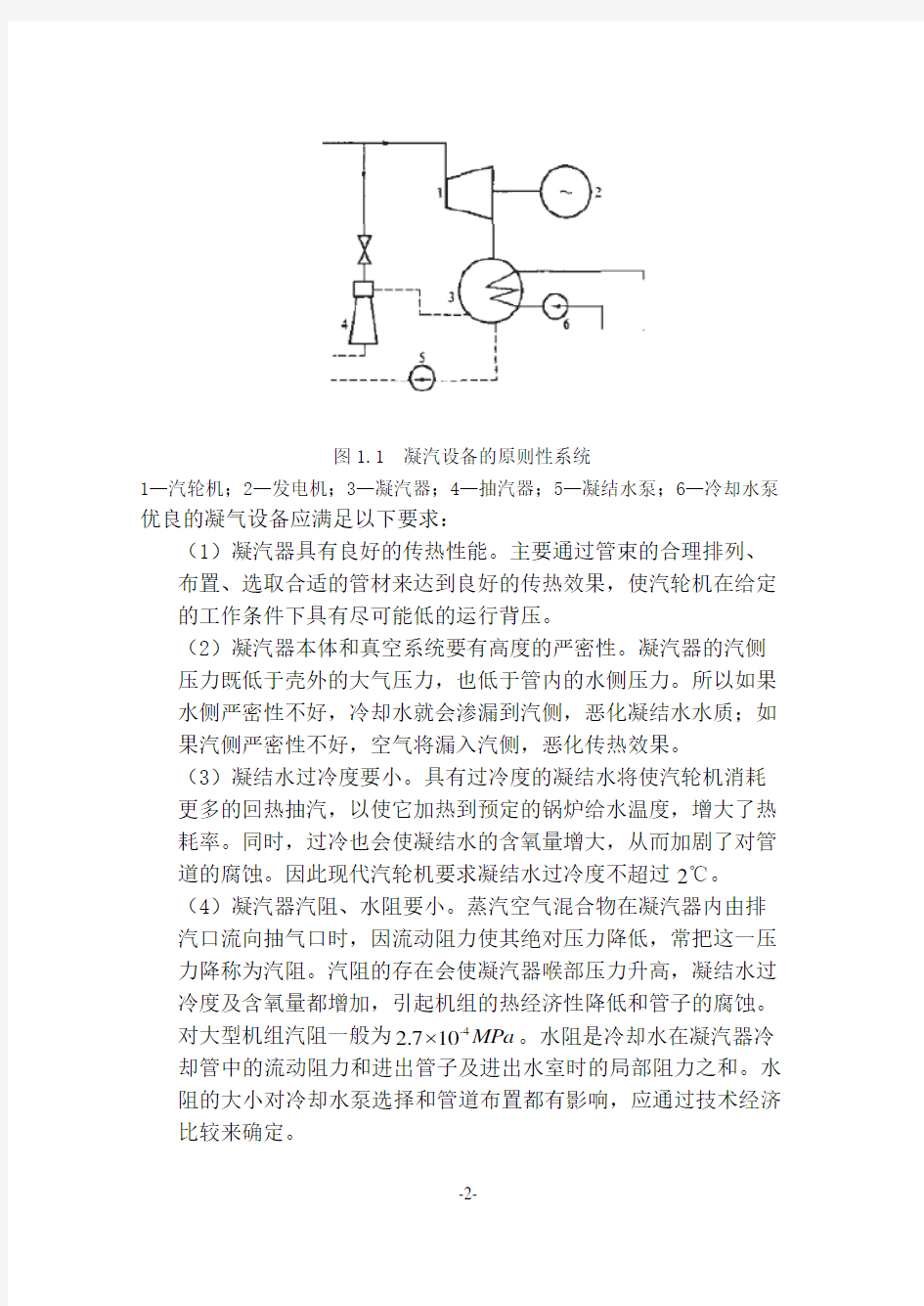

表面式凝汽器结构见图1.2。凝汽器外壳通常呈椭圆形或矩形,两端连接着形成水室的盖端5和6,盖端与外壳之间装有管板,管板上装有很多冷却水管,使两端水室相通。冷却水从进口进入水室8,

经冷却水管进入另一端水室9,转向从出口流出。汽轮机排汽从排汽进口进入凝汽器冷却水管外侧空间,通常称为汽侧,并在冷却水管外表面凝结成水,凝结水汇集到热水井后由凝结水泵抽出。冷却水在凝汽器中要经过一次往返后才排出,这种凝汽器称为双流程凝汽器:若不经过往返而从另一端直接排出则称为单流程凝汽器。在缺水地区还可以采用三流程或四流程等多流程凝汽器。

图1.2 表面式凝汽器结构

1-排汽进口;2—凝汽器外壳;3—管板;4—冷却水管;

5、6—水室的端盖;7—水室隔板;8、9、10—水室;

11—冷却水进口;12—冷却水出口;13—热水井汽轮机排汽在凝汽器内的凝结过程基本上是等压过程,其绝对压力取决于蒸汽凝结时的饱和温度,此温度决定于冷却水温度(大致为0~30℃)以及冷却水与蒸汽之间的传热温差(一般约为10~20℃)。考虑到大气压力下蒸汽的饱和温度为100℃,因此凝汽器是在远低于大气压力下及较高真空条件下工作的。既然凝汽器要在真空条件下工作,所以必须利用抽气器在凝汽器开始工作时将其壳侧空气抽出以建立真空,并且将凝汽器工作过程中从真空系统不严密处漏入的空气以及夹带在汽轮机排汽中的空气不断的抽出,以维持真空。

凝汽器中真空的形成主要原因是由于汽轮机的排汽被冷却成凝结水,其比体积急剧缩小。例如在绝对压力为4kPa时蒸汽的体积比水的体积大3万多倍。当排汽凝结成水后,体积就大为缩小,使凝汽器

内形成高度真空。凝汽器内真空的形成和维持必须具备三个条件:凝汽器铜管必须通过一定的冷却水量;凝结水泵必须不断地把凝结水抽走,避免水位升高,影响蒸汽的凝结;抽气器必须把漏入的空气和排汽中的其他气体抽走。

我国设计制造的主要类型凝汽器的主要特性见表1.1

* 90(8.82)表示新蒸汽压力为90at或8.82MPa,1at=0.0980665MPa。1.3 凝汽器压力

凝汽器压力是凝汽器壳侧蒸汽凝结温度对应的饱和压力,但是实际上凝汽器壳侧各处压力并不相等。所谓凝汽器压力是指蒸汽进入凝汽器靠近第一排冷却管管束约300mm处的绝对压力(静压),用p a 表示,也叫凝汽器计算压力。凝汽器进口压力是指凝汽器入口截面上的蒸汽绝对压力(静压),用'

p表示,或称排汽压力,又称汽轮机

k

背压。大型凝汽器的压力通常采用真空计测量,目前有的机组已采用绝对压力表测量,测点布置在离管束第一排冷却管约300mm 处,如图1.3所示。通常情况下,我们常把凝汽器压力看成排汽压力凝汽器计算压力为 k a m v

p p p =- 式中 p v —真空计所示的凝汽器真空值,Pa ; p am —气压计所示水银柱高度,Pa ; p k —凝汽器计算压力,Pa 。

图1.3 凝汽器压力的测量

凝汽器真空等于当地大气压力减去凝汽器排汽压力值。真空每降低1kPa ,或者近似地说真空度每下降一个百分点,热耗约增加1.05%。真空度是指凝汽器的真空值与当地大气压力比值的百分数,即:

=

()

100%

k P a ?凝汽器的真空值(kPa)

凝汽器真空度当地大气压力

凝汽器压力的高低是受许多因素影响的,其中主要因素是汽轮机

排入凝汽器的蒸汽量、冷却水的进口温度、冷却水量。

排汽压力越低,机组效率越高,因此只有使进入汽轮机的蒸汽膨胀到尽可能低的压力,才能增大机组的理想焓降,提高其热经济性。图1.4为一次中间再热亚临界机组热效率与排汽压力的关系。该汽轮

机新蒸汽压力016.67p M P a =,新蒸汽和再热蒸汽温度01537t t ==℃,再热压力 3.665r p M Pa

=,机组容量300MW ,可以看

出,若没有凝气设备,汽轮机的最低排汽压力是大气压,循环热效率ηt 只有37.12%,而当排汽压力为5kPa 时,45.55%τη=,两者之间的相对值/t t ηη?达18.5%,因此,降低排汽压力对提高经济性的影响

是十分显著的。

图1.4一次中间再热亚临界机组的热效率与排汽压力的关系汽轮机的排汽压力也不是越低越好,它有一个最佳值,这个最佳值受两方面因素的影响。一方面,降低排汽压力需要增大凝汽器的冷却面积,增加冷却水量,进而增大厂用电率和运行费用。因此,机组排汽压力降低时,虽然使汽轮机的理想焓降增大,机组功率相应增大,但凝汽器设备所消耗的功率也同时增大,这就会出现在某个排汽压力下,汽轮机因真空的提高而增加的功率等于或小于凝汽器设备所增大的能量消耗,因此,继续降低排汽压力就会得不偿失。另一方面,排汽压力降低时,其体积急剧增大,汽轮机排汽部分的尺寸将显著增大,未级叶片高度也相应增大,使机组结构复杂。若使未级尺寸不变,则势必增大末级排汽余速损失,这样降低排汽压力所得到的效益也就被抵消了。因此近代汽轮机的设计排汽压力一般在0.0029~0.0069MPa的范围内,而不采用更低的数值。

2 凝汽器的工程热力计算

2.1 热平衡方程

根据传热学理论,假定不考虑凝汽器与外界大气之间的换热,则排汽凝结时放出的热量等于冷却水带走的热量,其热平衡方程式为

m 21()t (t t )zp s c w p

Q D h h K A D c =-=?=-

(2-9)

可近似地认为 4.1868

c c h t = 可近似地认为 ()5204.18s c h h -=? 式中 Q —凝汽器热负荷,kW ;

zp D —凝汽器蒸汽负荷,即汽轮机排汽进入凝汽器的蒸汽

量,kg/s ;

w D —进入凝汽器的冷却水量,kg/s ; s h —汽轮机排汽的焓值,kJ/kg ; c h —凝结水的焓,kJ/kg ; c t —凝结水的饱和温度; K —总传热系数,2/kW m ?℃; t m ?—对数平均温差,℃;

A —冷却却面积,m 2; 2

t —冷却水出口温度,℃;

1

t —冷却水进口温度,℃;

p c —冷却水比定压热容,2/kW m ?℃,可根据冷却水平均

温度

12+102

t 查得,在低温范围内一般淡水计算取

4.1868/p c K J kg =?℃

;

()zp s c D h h -—蒸汽凝结成水时释放出的热量,kJ/s ;

m K t A ?—通过冷却管的传热量,kJ/s ; 21()w p

D t t c -—冷却水带走的热量,kJ/s 。

从式(2-2)可以看出

21()

520

zp s c zp w p

w

D h h D t t t D c D -?=-=

= (2-2)

所以当D zp 降低或D w 增加时,t ?减小,蒸汽温度t s 减小,即凝汽器压力p k 降低了,真空提高,反之亦然。

令 w zp

D m D =

则 520520

zp w

D t D m

?==

(2-3)

式中 m —凝结1kg 排汽所需要的冷却水量,称为冷却倍率。 当冷却水量w D 在运行中保持不变时,则冷却水温升t ?与凝汽器蒸汽负荷成正比关系。m 越大,t ?越小,凝汽器就可以达到较低的压力。但是m 值增大,消耗的冷却水量和冷却水泵的电耗也将增大。现代凝汽器的m 值通常在50~100范围内。一般在冷却水源充足、单流程、直流供水时,选取较大值;水源不充足、多流程、循环供水时,选取较小值。冷却水的温升一般在5~12℃之间。在运行中,降低t ?,或降低排汽压力,主要依靠增加冷却水量w D 来实现的。

2.2 对数平均温差

冷却水在流过凝汽器管束时,不断吸收由管壁传来的蒸汽汽化潜热而升温,蒸汽的温度因不凝结气体和流动阻力的存在,随着凝结过程的进行而不断降低。这两者造成了传热温差沿冷却面得变化。但在凝汽器的大部分区域内,即主凝结区内,蒸汽的饱和温度与凝汽器入口压力下的饱和温度t s 相差不大,可以近似地认为蒸汽温度等于凝汽器入口压力下的饱和温度s t 。现在研究微元换热面d S 中的传热变化规律,冷却水温度由入口的1t 升高到出口时的2t ,在d S 中蒸汽温度为s t ,冷却水温度为w t ,两者之间的传热温差为

x s w t t t =- (2-4)

对该式微分,并考虑到蒸汽温度不变,则有

(t )s w w d dt dt dt χ?=-=- (2-5) 通过微元换热面d S 的传热量为

d Q K t d S χ

χ=? (2-6) 如果忽略散热损失,可以认为蒸汽放出的汽化潜热dQ 完全被冷却水吸收,假设冷却水在d S 中温度升高了w dt ,于是

w p w dQ D c dt = (2-7)

所以

()w w p

w p

K t dS dQ d t dt D c D c χχχ??=-=-

=-

(2-8)

即

()w p

d t K dS t D c χχχ

?=-

? (2-9)

假定传热系数在整个传热换面上保持不变,K K χ=,对上式积分得

'

()t S t

w p

d t K dS t D c χχ?χ?χ

?=-

??

?

(2-10)

即

'

ln

w p

t K S t

D c χχ?=-

? (2-11)

'

ln

w p

t K A t

D c δ=

? (2-12)

w D p

KS c t te

χ-

χ?=? (2-13) w D p

K S c t te

δχ-

=? (2-14)

式中 t ?—换热面始端(及0S =,流体入口处)的传热温差; t δ—在换热面终端,(S A χ=时)的传热温差;

t χ?—在换热面 S x 时的传热温差

K

— 传热系数。

由于w D p

KS c t te

χ-

χ?=?,而且整个换热面上平均传热温差为

1A m t t d S A

χ

?=??

(2-15)

则

w 'D (1)/p

K S c m w p

t

t e

K A D c χ-

??=

- (2-16)

由于w D p

K S c t te δχ-=?,'

ln

w p

t K A t

D c δ=

?,则

w '

'

D '

'

'

21212

1'

1

2

(1)(

1)

/ln

()()ln

ln

ln ln

p

K S c m w p

s s s s s s t

t t t e t K A D c t

t

t t t t t t t t

t t t t t t t t t t t

t t

t

δδδδδδχ-

???=

-=

-??----?===

--?--?=?+

(2-17)

这就是电站凝汽器设计计算中广泛采用的平均温差计算公式,即

112

ln s m s s t t t t t t t -?=

-- (2-18)

排汽温度可通过拟合公式比较精确地计算出来,即

67.46

1009.8110(

)

()57.66

s k t p M P a --=??

式中 s t —为k p 对应的蒸汽饱和温度,℃,查汽水热力性质表;

1t —冷却水进口温度,根据电厂所在地区的年度平均气温确

定,一般北方地区为10~15℃,中部与南方为20~15℃; 21t t -—冷却水温升t ?,℃;

2s t t -—传热端差t δ,℃,一般在

3~10℃之间,对多流程凝

汽器取5℃,单流程凝汽器取7℃。

由于公式(2-18)中含有对数项,所以这个平均传热温差常称为对数

平均温差。又根据21()m w p K t A D t t c ?=-得

2112

ln

ln

m s s t t t t t t t t

t

t t δδ-??=

=-?+-

所以

4.187ln w D t

t t t

K A

t

δδ??=

?+

ln

4.187w

t t

K A t

D δδ?+=

则 4.187

w

K A

D

t t e t

δδ+?= (2-19)

因而

4.187

4.187

5201

1

w w zp

w

K A K A

D D D D t

t e

e

δ?=

=-- (2-20)

ln

w p D c t t

A K

t

δδ?+=

(2-21)

可见t δ与w D 的关系比较复杂,当K 值和冷却水量w D 保持不变时,t δ与蒸汽负荷zq D 成正比关系,见图2.1中虚线所示。对于正常运行的凝汽器(冷却管无堵塞、真空系统严密),端差t δ可用下面的经验公式计算,即

1

(7.5)

31.5n n t d t δ=

++ (2-22)

3600zq

n D d A

=

(2-23)

图2.1 端差t δ与/zq D A 及1t 的关系

式中 n d —凝汽器单位面积的蒸汽负荷(也叫凝汽器比蒸汽负

荷),2/kg m h ?,即单位时间内在单位面积上冷凝的蒸

汽量;

n —表示凝汽器清洁程度和严密性的系数,可用在设计条件

下的1t 、n d 和t δ值代入式(2-22)求得,通常5~7n =。 清洁度越高,严密性越好,则系数n 的数值越小;

A

—凝汽器的冷却面积,2m ;

1t —冷却水进口温度,℃;

zq D —进入凝汽器的排汽量,/kg s 。

又由于排汽饱和温度

21s t t t t t δ=+++? (2-24) 所以

11

5203600(7.5)31.5zq

w

s w

D D n t t t A

D =

++

++

(2-25)

可见,对于运行正常的凝汽器,如冷却水量w D 保持一定,则排

汽饱和温度s t 与冷却水进口温度1t 和蒸汽负荷之zq D 间存在着固定关系。而对应于每一排汽饱和温度s t 值均可在水蒸气表上查得相应的排汽压力k p 。所以当冷却水量w D 保持不变时,对应的每一冷却水进口温度1t 值均可得到凝汽器压力k p 与凝汽量之间的关系曲线,这些曲线称为凝汽器的热力特性曲线,凝汽器的压力与凝汽量、冷却水进口温度、冷却水量之间的变化关系称为凝汽器的热力特性。N75型汽轮机配用的N05型凝汽器的热力特性曲线见图2.2,它是在同一冷却水量

12390/t h

下,对应不同的冷却水进口温度进行计算的。

图2.2 N05型凝汽器的热力特性曲线

应当指出,上述关系是在假定w D 保持不变时,传热系数K 不变的条件下得出的,实际上K 在w D 不变时也与zq D 和1t 有关。实践证明,当zq D 变化不大时,K 值几乎保持不变,但在zq D 小于设计值较多时(冷却水量保持不变),K 值将开始随之明显降低,而且降低的速度越来越快(原因是低负荷时真空区扩大,漏入的空气量增加所致),最后能把由蒸汽负荷减少带来的凝汽器压力的降低因素抵消掉,即凝汽器压力不再继续随蒸汽负荷减小而降低。这时t δ将不再随蒸汽负荷zq D 的减小而减小,而是维持不变(见图2.2实线)。

另外,从公式(2-24)可知,当冷却水温升t ?减小时,凝汽器端差t δ增大,t δ和t ?成反比。但是从公式(2-20)表面上看,好像

t δ和t ?又成正比,怎样理解这一矛盾现象呢?实际上式(2-2)说

明,冷却水流量w D 与冷却水温升t ?成反比,当冷却水温升t ?减小时,说明冷却水流量w D 增加,而对于一定的凝汽器,其K 和A 基本

不变,所以 4.187w

KA

D e 值随着w D 增加而减小。由于w D 与t ?变化速率相

等,而( 2.718)e e ≈又大于1,因此 4.187w

KA

D e 值减小幅度远大于t ?减小幅

度,导致凝汽器端差t δ最终增大。当然如果冷却水流量w D 不变,随着运行时间的累计,凝汽器管子脏污,必然引起凝汽器的总传热系数

随K 减小,致使 4.187w

KA

D e

值减小。另一方面,凝汽器的总传热系数K

减小,导致冷却水温升t ?减小,但总的结果是凝汽器端差t δ最终增大。也就是说公式(2-24)和公式(2-20)是一致的,并不矛盾。

2.3 总传热系数

大型凝汽器管子成千上万,由于汽轮机排汽口处蒸汽的速度分布本来就不均,加上凝汽器喉部几何特性和装设在喉内部的各种设备(如低压加热器、抽汽管道等)和零部件对排汽流速的影响,使得流向凝汽器管束的各区域和各汽道甚至每一根冷却管的蒸汽流速极不均匀。在蒸汽流向管束内部深入流动的过程中,一方面蒸汽不断凝结,气流速度程度不同地不断减少,另一方面蒸汽夹带不可凝结的空气含量在真空条件下也程度不同地不断增加,这两种变化因素对冷却管蒸汽侧凝结放热强度有显著影响,管束各区域的冷却管甚至每一根冷却管的传热系数都是不相同的。凝汽器冷却水从进入接管进入水室后,流向管板面上各冷却管的流速显然不可能是均匀的,这就决定了各冷却管水侧的对流放热系数各不相同。因此要准确计算凝汽器的总传热系数几乎是不可能的事情,一般采用理论分析和经验公式相结合的计算方法。经验公式形成的方法是:对于清洁管子,在一定的冷却水入口温度、管子直径和冷却水流速下,测定凝汽器的基本平均传热系数

0K 。以此为基准,根据上述条件中的某一条件改变时所得到的试验

结果,逐一对这个基本平均传热系数进行相应的修正,从而得到凝汽器的总平均传热系数。美国传热学会公式和别尔曼公式计算的总平均传热系数的偏差都在±1%左右,因而在工程计算中得到广泛应用。 1.美国传热学会公式

美国传热学会(heat exchanger institute )颁布的(HEI-1995)《表面式蒸汽凝汽器规程》中,规定凝汽器总传热系数公式

0c K K ξββ= (2-26)

0K = (2-27) 式中 K —凝汽器总传热系数, 2/kW m ?℃;

0K —基本传热系数,2

/kW m ?℃,基本传热系数是用壁厚

1.24m m

,海军黄铜制作的新管子,在冷却水入口温度

1=21t ℃时,测定的平均传热系数,基本传热系数可查表

2.1,也可以根据公式(2-27)求得;

w

v —冷却管内流速,m /s ;

C —取决于冷却管外径的计算系数,见表2.2;

t β—冷却水入口水温1t 修正系数,见表2.3;

m β—冷却管材料和壁厚的修正系数,见表2.4;

c ξ—清洁系数,根据冷却水质条件以及对冷却管材料的影响

适当选取,见表2.5.

2

2.别尔曼公式

前苏联在1982年颁布的《火力和原子能电厂大功率汽轮机表面式凝汽器热力计算指示》中规定,采用别尔曼公式计算凝汽器总传热系数,其公式为

w t z 4.07c m K δξξ=ΦΦΦΦ (2-28) w =χ

Φ 1.1(

2

t 1=1-

)1000

t Φ-

1z Z-2=1+

(1)15

45t Φ-

0.520.0072s b g =- 式中

c ξ—冷却管的清洁系数,对于直流供水方式且水中矿物质

含量较小时,0.80~0.85c ξ=,

在循环供水时,0.75~0.80c ξ=,当水质不清洁时取0.65~0.75c ξ=;

m ξ—冷却管材料和壁厚的修正系数,对于壁厚为1mm 的

黄铜管为1.0,铝黄铜管为0.96,B5铜镍合金管为

0.95,B30

铜镍合金管为0.92,不锈钢管为0.85;

w Φ—冷却管内流速的修正系数;

χ—计算指数,126.7t ≤℃时,c 1=(10.15)m t ξξχ0.12+;当冷

却水温126.7t >℃时,取c =m ξξχ0.6;

w ν—冷却管内流速,应根据管材、水质、供水方式等因素

进行经济技术比较后确定,一般为m /s 1.52.5 ;

2d —冷却管内径,mm ;

s g —凝汽器蒸汽负荷与冷却面积之比,即凝汽器比蒸汽负

荷,一般在21114/g m s ? 范围内,2g/m s ?; b —凝汽器比蒸汽负荷修正系数,我国许多设计人员为了

减少设计过程中的计算步骤直接取0.42b =;

t Φ—冷却水进口温度修正系数,当135t >℃时,

t 1=1+0.002(35)t Φ-

z Φ—冷却水流程数的修正系数,当冷却水流程数Z =2

时,z 1Φ=

δΦ—考虑凝汽器蒸汽负荷变化的修正系数。

δ

Φ用于考虑凝汽器变工况计算时的蒸汽负荷的修正,当

凝汽器在额定蒸汽负荷zq D 降至"1(0.90.012)z q

z q

D t D =-的变工况范围内运行时,1δΦ=;当凝汽器蒸汽负荷进一步降低,即"

1(0.90.012)zq

zq

D t D <-时,则

"

"

11[2](0.90.012)(0.90.012)zq

zq

zq

zq

D D t D t D δΦ=

-

-- (2-28)

例如,当120t =℃,则

"1(0.90.012)0.66zq

zq

zq

D t D D =-=

就是说当凝汽器的蒸汽负荷大于或等于66%额定蒸汽负荷时,1δΦ=,但当凝汽器的蒸汽负荷进一步降低,比如降低至50%额定蒸

汽负荷时,则

110.50.5[2]=0.941(0.90.012)(0.90.012)zq

zq

zq

zq

D D t D t D δΦ=

-

--

可见,采用别尔曼公式计算总传热系数时,要预先假定'zq

D 和"

zq

D 值,通过逐步逼近方法最终确定总传热系数。而且别尔曼公式的使用有条件为冷却水温45≤℃,冷却管内流速1~2.5m /s 。别尔曼公

式的主要特点还是考虑了影响传热系数的各种因素和各种因素之间的关系,因此计算量大。采用别尔曼公式计算的总传热系数总比采用

HEI 公式大5%左右,但基本接近。因此建议采用HEI 公式计算总传热系数,既简单,又准确。

2.4 凝汽器的冷却面积

根据热平衡方程式,凝汽器的冷却面积为

()zp s c m

D h h A K t -=

? (2-30)

式中 A —凝汽器的冷却面积,2m 。

在实际产品设计计算中,要在计算冷却面积A 的基础上考虑堵管裕量系数n ,此时实际采用的冷却面积为

'(1)A n A =+

一般允许在10%的堵管情况下仍能维持额定负荷,因此

' 1.1A A =

2.5 冷却水管根数和有效长度

冷却水管总根数计算公式为

22

4

w w w D Z

N v d

π

ρ=

?

(2-31)

w zq

D m D =

式中 w D —进入凝汽器的冷却水量,g/k s ;

m —凝汽器的冷却倍数,一般在50~120之间,其具体数

值应通过技术经济比较确定;

zq D —凝汽器的负荷,g/k s ;

Z

—冷却水流程数;

w ρ—冷却水密度,对于淡水冷却水密度取31000/w kg m ρ=;

w

v —冷却管内冷却水流速,m /s ,冷却管内冷却水流速在 1.5~2.5m /s 范围内,对于铜合金管一般可1.8~2.2m /s 之间 选取,对于不锈钢管和钛管可以选的高一些;

2d —冷却管内径,m 。

冷却水流速的选择应考虑下述一些因素:

换热器热力学平均温差计算方法

换热器热力学平均温差计算方法 1·引言 换热器是工业领域中应用十分广泛的热量交换设备,在换热器的热工计算中,常常利用传热方程和传热系数方程联立求解传热量、传热面积、分离换热系数和污垢热阻等参数[1,2]。温差计算经常采用对数平均温差法(LMTD)和效能-传热单元数法(ε-NTU),二者原理相同。不过,使用LMTD方法需要满足一定的前提条件;如果不满足这些条件,可能会导致计算误差。刘凤珍对低温工况下结霜翅片管换热器热质传递进行分析,从能量角度出发,由换热器的对数平均温差引出对数平均焓差,改进了传统的基于对数平均温差的结霜翅片管换热器传热、传质模型[3]。Shao和Granryd通过实验和理论分析认为,由于R32/R134a混合物温度和焓值为非线性关系,采用LMTD法会造成计算误差;当混合物的组分不同时,所计算的换热系数可能偏大,也可能偏小[4],他们认为,采用壁温法可使计算结果更精确。王丰利用回热度对燃气轮机内流体的对数平均温差和换热面积进行计算[5]。Ziegler定义了温度梯度、驱动平均温差、热力学平均温差,认为判定换热效率用热力学平均温差,用对数平均温差判定传热成本的投入,而算术平均温差最易计算;当温度梯度足够大时,对数平均温差、算术平均温差和热力学平均温差几乎相等[6]。孙中宁、孙桂初等也对传热温差的计算方法进行了分析,通过对各种计算方法之间的误差进行比较,指出了LMTD法的局限性和应用时需要注意的问题[7,8]。Ram在对LMTD法进行分析的基础上,提出了一种LMTDnew的对数平均温差近似算法,减小了计算误差[9]。本文在已有工作的基础上,分别采用LMTD和测壁温两种方法,计算了逆流换热器的传热系数,对两种方法进行比较,并在实验的基础上,进一步分析了二者的不同之处。 2·平均温差的计算方法 在换热设备的热工计算中,经常用到对数平均温差和算术平均温差。 对数平均温差在一定条件下可由积分平均温差表示[10],即:

管壳式换热器传热计算示例(终-)---用于合并

管壳式换热器传热设计说明书 设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程 1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。 2、设计计算过程: (1)热力计算 1)原始数据: 过冷却水进口温度t1′=145℃; 过冷却水出口温度t1〞=45℃; 过冷却水工作压力P1=0.75Mp a(表压) 冷水流量G1=80000kg/h; 冷却水进口温度t2′=20℃; 冷却水出口温度t2〞=50℃; 冷却水工作压力P2=0.3 Mp a(表压)。改为冷却水工作压力P2=2.5 Mp 2)定性温度及物性参数: 冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃; 冷却水的密度查物性表得ρ2=992.9 kg/m3; 冷却水的比热查物性表得C p2=4.174 kJ/kg.℃ 冷却水的导热系数查物性表得λ2=62.4 W/m.℃ 冷却水的粘度μ2=727.5×10-6 Pa·s; 冷却水的普朗特数查物性表得P r2=4.865; 过冷水的定性温度t1=(t1?t1′′)==77.5℃; 过冷水的密度查物性表得ρ1=976 kg/m3; 过冷水的比热查物性表得C p1=4.192kJ/kg.℃; 过冷水的导热系数查物性表得λ1=0.672w/m.℃; 过冷水的普朗特数查物性表得P r2=2.312; 过冷水的粘度μ1=0.3704×10-6 Pa·s。 过冷水的工作压力P1=1.5 Mp a(表压) 3)传热量与水热流量 取定换热器热效率为η=0.98; 设计传热量: ? Q0=G1·C p1·(t1?t1′′)η×10003600

板式换热器的换热计算方法Word版

板式换热器的计算方法 板式换热器的计算是一个比较复杂的过程,目前比较流行的方法是对数平均温差法和NTU法。在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速-总传热系数曲线估算方法。目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得快捷、方便、准确。以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和压降准则关联式为基础的设计计算方法。 以下五个参数在板式换热器的选型计算中是必须的: ?总传热量(单位:kW). ?一次侧、二次侧的进出口温度 ?一次侧、二次侧的允许压力降 ?最高工作温度 ?最大工作压力 如果已知传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。 温度 T1 = 热侧进口温度 T2 = 热侧出口温度 t1 = 冷侧进口温度 t2= 冷侧出口温度 热负荷 热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为: (热流体放出的热流量)=(冷流体吸收的热流量)

在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。

(1)无相变化传热过程 式中 Q----冷流体吸收或热流体放出的热流量,W; m h,m c-----热、冷流体的质量流量,kg/s; C ph,C pc------热、冷流体的比定压热容,kJ/(kg·K); T1,t1 ------热、冷流体的进口温度,K; T2,t2------热、冷流体的出口温度,K。 (2)有相变化传热过程 两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为: 一侧有相变化 两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程 式中 r,r1,r2--------物流相变热,J/kg; D,D1,D2--------相变物流量,kg/s。 对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。

换热器传热能力计算

换热器传热能力计算 1.计算依据 一级换热器和二级换热器的设计图纸; 文献1《煤气设计手册》 文献2《燃气工程便携手册》 文献3《化工原理》 2.设计参数列表 一级换热器天然气进口温度t 1=23℃,出口温度t 2=60℃,定性温度t c =(23+60)/2=41.5℃。 二级换热器天然气进口温度t 1=20℃,出口温度t 2=35℃,定性温度t c =(20+35)/2=27.5℃。 一级换热器和二级换热器的加热用水进口温度T 1=90℃,出口温度T 2=70℃,定性温度t c =(90+70)/2=80℃。 天然气的物性参数密度,导热系数和定压热容查自《燃气工程便携手册》P7表1-2和表1-3,动力粘度查自《煤气设计手册》P 25图1-1-15。 水查自《化工原理》P325附录5)。 3. 热平衡计算 1)一级换热器工况流量 h m T T P P Q Q /32.1915 .2935 .4115.273201.036003000 =+??==

质量流速m==ρQ 3600 7 .14832.19?=s kg /798.0 总传热量 =-=)12(t t mCp q kW 97.45)2360(557.1798.0=-?? 加热水的质量流量m w = = -)21(T T Cp q w () 7090195.497.45-?=s kg /548.0 加热水的体积流量Q w = = w w m ρ8 .9713600 548.0?=h m /03.23 2)二级换热器的工况流量 h m T T P P Q Q /49.10515 .2935 .2715.2735.31.036003000 =+??== 质量流速m==ρQ 3600 02 .2649.105?=s kg /762.0 总传热量 =-=)12(t t mCp q kW 81.17)2035(557.1762.0=-?? 加热水的质量流量m w = = -)21(T T Cp q w () 7090195.481.17-?=s kg /212.0 加热水的体积流量Q w == w w m ρ8 .9713600 212.0?=h m /786.03 4. 传热计算 1)一级换热器工况流量 对数传热温差为K t T t T t T t T t m 9.37609023 70ln ) 6090()2370(ln )()(2 1122112=-----=-----= ? 取管子规格为φ14×2mm ,材料为20号钢,导热系数λ=45 W/mK , 单管流通截面积为S=5221085.701.04 4-?=?=π πi d m 2 管子根数N=135根 单位长度管束外表面积为S=N πd o =135×π×0.014=5.938m 2 换热管长度1.808m ,换热面积1.808×5.938=10.74 m 2

换热器计算步骤

第2章工艺计算 2.1设计原始数据 表2—1 2.2管壳式换热器传热设计基本步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管内流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍 l (9)选取管长 (10)计算管数 N T (11)校核管内流速,确定管程数 (12)画出排管图,确定壳径 D和壳程挡板形式及数量等 i (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。 2.3 确定物性数据 2.3.1定性温度 由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。

对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。其壳程混合气体的平均温度为: t=420295 357.5 2 + =℃(2-1) 管程流体的定性温度: T=310330 320 2 + =℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。 2.3.2 物性参数 管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】 表2—2 壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】 表2—3 2.4估算传热面积 2.4.1热流量

板式换热器热力计算及分析(整合)

第一章概论 1.1综述 目前板式换热器已成为高效、紧凑的热交换设备,大量地应用于工业中。它的发展已有一百多年的历史。 德国在1878年发明了板式换热器,并获得专利,到1886年,由法国M.Malvazin首次设计出沟道板板式换热器,并在葡萄酒生产中用于灭菌。APV 公司的R.Seligman在1923年成功地设计了可以成批生产的板式换热器,开始时是运用很多铸造青铜板片组合在一起,很像板框式压滤机。1930年以后,才有不锈钢或铜薄板压制的波纹板片板式换热器,板片四周用垫片密封,从此板式换热器的板片,由沟道板的形式跨入了现代用薄板压制的波纹板形式,为板式换热器的发展奠定了基础。 与此同时,流体力学与传热学的发展对板式换热器的发展做出了重要的贡献,也是板式换热器设计开发最重要的技术理论依据。如:19世纪末到20世纪初,雷诺(Reynolds)用实验证实了层流和紊流的客观存在,提出了雷诺数——为流动阻力和损失奠定了基础。此外,在流体、传热方面有杰出贡献的学者还有瑞利(Reyleigh)、普朗特(Prandtl)、库塔(Kutta)、儒可夫斯基(жуковскиǔ)、钱学森、周培源、吴仲华等。 通过广泛的应用与实践,人们加深了对板式换热器优越性的认识,随着应用领域的扩大和制造技术的进步,使板式换热器的发展加快,目前已成为很重要的换热设备。 近几十年来,板式换热器的技术发展,可以归纳为以下几个方面。 1:研究高效的波纹板片。初期的板片是铣制的沟道板,至三四十年代,才用薄金属板压制成波纹板,相继出现水平平直波纹、阶梯形波纹、人字形波纹等形式繁多的波纹片。同一种形式的波纹,又对其波纹的断面尺寸——波纹的高度、节距、圆角等进行大量的研究,同时也发展了一些特殊用途的板片。 2:研究适用于腐蚀介质的板片、垫片材料及涂(镀)层。 3:研究提高使用压力和使用温度。 4:发展大型板式换热器。 5:研究板式换热器的传热和流体阻力。

管壳式热交换器计算

列管式换热器的设计计算 列管式(管壳式)换热器的设计计算 1.流体流径的选择 哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例) (1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。 (2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。 (3) 压强高的流体宜走管内,以免壳体受压。 (4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。 (5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。 (6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。 (7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。 在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。 2. 流体流速的选择 增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。 此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。 3. 流体两端温度的确定 若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。为了节省水量,可使水的出口温度提高些,但传热面积就需要加大;为了减小传热面积,则要增加水量。两者是相互矛盾的。一般来说,设计时可采取冷却水两端温差为5~10℃。缺水地区选用较大的温度差,水源丰富地区选用较小的温度差。 4. 管子的规格和排列方法 选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有φ25×2.5mm及φ19×mm两种规格的管子。 管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。系列标准中也采用这四种管长。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。 如前所述,管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,如第五节中图4-25所示。等边三角形排列的优点有:管板的强度高;流体走短路的机会少,且管外流体扰动较大,因而对流传热系数较高;相同的壳径内可排列更多的管子。正方形直列排列的优点是便于

管式换热器热力计算

这只是个模板,你还要自己修改数据,其中有些公式显示不出来。不明白的问我。 一.设计任务和设计条件 某生产过程的流程如图所示,反应器的混合气体经与进料物流患热后,用循环冷却水将其从110℃进一步冷却至60℃之后,进入吸收塔吸收其中的可溶组分。已知混和气体的流量为227301㎏/h,压力为6.9MPa ,循环冷却水的压力为0.4MPa ,循环水的入口温度为29℃,出口温度为39℃,试设计一台列管式换热器,完成该生产任务。 物性特征: 混和气体在35℃下的有关物性数据如下(来自生产中的实测值): 密度 定压比热容=3.297kj/kg℃ 热导率=0.0279w/m 粘度 循环水在34℃下的物性数据: 密度=994.3㎏/m3 定压比热容=4.174kj/kg℃ 热导率=0.624w/m℃ 粘度 二.确定设计方案 1.选择换热器的类型 两流体温的变化情况:热流体进口温度110℃出口温度60℃;冷流体进口温度29℃,出口温度为39℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。2.管程安排 从两物流的操作压力看,应使混合气体走管程,循环冷却水走壳程。但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下贱,所以从总体考虑,应使循环水走管程,混和气体走壳程。

三.确定物性数据 定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。故壳程混和气体的定性温度为 T= =85℃ 管程流体的定性温度为 t= ℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。对混合气体来说,最可靠的无形数据是实测值。若不具备此条件,则应分别查取混合无辜组分的有关物性数据,然后按照相应的加和方法求出混和气体的物性数据。 混和气体在35℃下的有关物性数据如下(来自生产中的实测值): 密度 定压比热容=3.297kj/kg℃ 热导率=0.0279w/m 粘度=1.5×10-5Pas 循环水在34℃下的物性数据: 密度=994.3㎏/m3 定压比热容=4.174kj/kg℃ 热导率=0.624w/m℃ 粘度=0.742×10-3Pas

换热器的传热计算

换热器的传热计算 换热器的传热计算包括两类:一类是设计型计算,即根据工艺提出的条件,确定换热面积;另一类是校核型计算,即对已知换热面积的换热器,核算其传热量、流体的流量或温度。这两种计算均以热量衡算和总传热速率方程为基础。 换热器热负荷Q 值一般由工艺包提供,也可以由所需工艺要求求得。Q=W c p Δt ,若流体有相变,Q=c p r 。 热负荷确定后,可由总传热速率方程(Q=K S Δt )求得换热面积,最后根据《化工设备标准系列》确定换热器的选型。 其中总传热系数K= 0011 h Rs kd bd d d Rs d h d o m i i i i ++++ (1) 在实际计算中,总传热系数通常采用推荐值,这些推荐值是从实践中积累或通过实验测定获得的,可以从有关手册中查得。在选用这些推荐值时,应注意以下几点: 1. 设计中管程和壳程的流体应与所选的管程和壳程的流体相一致。 2. 设计中流体的性质(粘度等)和状态(流速等)应与所选的流体性质和 状态相一致。 3. 设计中换热器的类型应与所选的换热器的类型相一致。 4. 总传热系数的推荐值一般范围很大,设计时可根据实际情况选取中间的 某一数值。若需降低设备费可选取较大的K 值;若需降低操作费用可取较小的K 值。 5. 为保证较好的换热效果,设计中一般流体采用逆流换热,若采用错流或 折流换热时,可通过安德伍德(Underwood )和鲍曼(Bowman )图算法对Δt 进行修正。 虽然这些推荐值给设计带来了很大便利,但是某些情况下,所选K 值与实际值出入很大,为避免盲目烦琐的试差计算,可根据式(1)对K 值估算。 式(1)可分为三部分,对流传热热阻、污垢热阻和管壁导热热阻,其中污垢热阻和管壁导热热阻可查相关手册求得。由此,K 值估算最关键的部分就是对流传热系数h 的估算。

锅炉课设热力计算电子版

课程设计任务书 一、课程设计题目: 二、课程设计任务: 1.任务: 2.已知条件: 三、原始资料 1.锅炉结构及设计参数 锅炉型号为SHL10-1.3/350-WⅢ型,如图8-1所示,炉膛内前墙、后墙、炉顶及两侧墙均布置有水冷壁,炉膛后沿烟气流程布置有凝渣管、过热器、对流管束、鳍片式铸铁省煤器和管式空气预热器。锅炉设计给水温度105℃,给水压力1.4MPa,排污率5%,冷空气温度30℃,热空气温度150℃,排烟温度180℃,炉膛出口处负压20Pa。 设计煤种为山西阳泉无烟煤,煤质资料为:C ar=65.65%,H ar=2.64%,O ar=3.19%,N ar=0.99%,S ar=0.51%,M ar=8%,A ar=19.02%,V daf=7.85%,= Q24426kJ/kg。 ar, net 锅炉受热面的设计过量空气系数及漏风系数见表8-8。设计热力计算结果见表8-9。

kJ/kg 10781.5 735.2 2229.4 图8-1 SHL10-1.37/350-W Ⅲ型锅炉本体结构简图 1-炉膛;2-烟窗及凝渣管; 3-过热器;4-对流管束; 5-省煤器,6-烟道门;7-空气预热器;8-风室;9-炉排 四、热力计算步骤 (一)辅助计算

当net ar,ar fh A a 4190 Q ≤6时,飞灰焓fh h 可忽略不计;实际烟气焓值只需要计算设备所处温度环境对应的焓值,不必全部算。

(二)炉膛热力计算 炉膛结构如图8-2所示。 图8-2 炉膛结构 AB=3320mm;BC=2280mm;CD=3850mm;DE=1970mm; EF=3340mm;FG=980mm;GH=1470mm;HI=640mm 要求学生:在图8-2中标出与尺寸相关的结构名称,如炉膛宽度、深度等。 2.炉膛的传热计算

换热器热力设计方案计算

换热器 默认分类 2008-04-04 00:11 阅读36 评论1 字号:大中小 目前,粮食干燥作业中多用列管式换热器,这种换热器结构简单,制造容易,检修方便。干燥行业中,换热器的热介质是烧烟煤与无烟煤混合燃料产生的高温烟道气。在管内流动,冷介质是空气,在管外 横向冲刷管子流动。 1 换热器的设计步骤与计算 1 换热器的设计步骤与计算 1.1 给定的条件 (1)热流体的入口温度t1' 、出口温度t1"; (2)冷流体的入口温度t2' 、出口温度t2"; (3)需要换热器供给的热量Q。 1.2 计算步骤 热平衡方程式是反映换热器内冷流体的吸热量与热流体的放热量之间的关系式。由于换热器的热散失系数通常接近1,计算时不计算散热损失,则冷流体吸收热量与热流体放出热量相等,热平衡方程式中的热量Q是烘干机干燥粮食所需要的热量,换热器换出的热量必须等于该热量。 (2)计算平均温度差△tp 换热器进出口两处流体的温差分别为△t' 和△t"

定性温度为流体主体温度在进、出口的算术平均值;受热时b=0.4,冷却时b=0.3。 2 在粮食干燥行业中。换热器通常是分三组立式安装,下面举一个干燥行业中的具体示例分析 2.1 已知条件及流程

换热器的管子是φ40x2的无缝管,烟气走管内,空气走管外;假定前面烘干塔热量衡算知道,需要 热量296x10(4)kcal/h; 2.2 求热交换工艺参数

所需管子根数n3 调整后数据如表2所示。

3 小结 从以上计算可知,在粮食干燥行业中,通过烘干机的设计计算得出烘干粮食所需的热量之后,再通过一系列的热量衡算和一系列的参数选择,所需列管换热器的传热面积及管长等其它尺寸是不难确定的。不同的选择有不同的计算结果,设计者作出恰当的选择才能得到经济上合理、技术上可行的设计,或者通过多方案计算,从中选出最优方案。近年来依靠计算机按规定的最优化程序进行自会寻优的方法得到日益 广泛的应用。

换热器热力学平均温差计算方法

换热器热力学平均温差计算方法 1引言 换热器是工业领域中应用十分广泛的热量交换设备,在换热器的热工计算中,常常利用 传热方程和传热系数方程联立求解传热量、传热面积、分离换热系数和污垢热阻等参数 [1, 2]。温差计算经常采用对数平均温差法(LMTD)和效能-传热单元数法(-NTU),二者原理相同。不过,使用LMTD方法需要满足一定的前提条件;如果不满足这些条件,可能会导致计算误差。刘凤珍对低温工况下结霜翅片管换热器热质传递进行分析,从能量角度出发,由换热器的对数平均温差引出对数平均焓差,改进了传统的基于对数平均温差的结霜翅片管换 热器传热、传质模型[3]。Shao和Granryd通过实验和理论分析认为,由于R32∕R134a混合物温度和焓值为非线性关系,采用LMTD法会造成计算误差;当混合物的组分不同时,所 计算的换热系数可能偏大,也可能偏小[4],他们认为,采用壁温法可使计算结果更精确。 王丰利用回热度对燃气轮机内流体的对数平均温差和换热面积进行计算[5]。Ziegler定义了温度梯度、驱动平均温差、热力学平均温差,认为判定换热效率用热力学平均温差,用对数 平均温差判定传热成本的投入,而算术平均温差最易计算;当温度梯度足够大时,对数平均 温差、算术平均温差和热力学平均温差几乎相等[6]。孙中宁、孙桂初等也对传热温差的计 算方法进行了分析,通过对各种计算方法之间的误差进行比较,指出了LMTD法的局限性 和应用时需要注意的问题[7, 8]。 Ram在对LMTD 法进行分析的基础上,提出了一种LMTDnew的对数平均温差近似算法,减小了计算误差[9]。本文在已有工作的基础上,分别采用LMTD和测壁温两种方法,计算了逆流换热器的传热系数,对两种方法进行比较,并在实验的基础上,进一步分析了二者的不同之处。 2平均温差的计算方法 在换热设备的热工计算中,经常用到对数平均温差和算术平均温差。 对数平均ia?i Δ∕-Δ< AZ- =T-Sr In Δ/ 算术平均??: % =l(?∕ι+?∕?ι) 对数平均温差在一定条件下可由积分平均温差表示[10],即:

EDR换热器计算菜单翻译

Geometrysummary换热器几何信息;Frontheadtype前端圭寸头类型 shel; T ubelayout-tubepasses 通过;Tubelayout-pitch :管束间距 tub; Baffles-spac in gat in let:挡;Shell/heads/flanges/tube Frontheadtype:前端圭寸头类型 she;“E” she Geometry summary:换热器几何信息 Front head type :前端圭寸头类型 shell type:壳体类型 Rear head type:末端圭寸头类型 exchanger position:换热器位置(水平或垂直) Shell ( s) -ID :壳体内径shell (s) -OD:壳体外径 Shell (s) -series:壳体串联数目 shell (s) -p arallel:壳体并联数目 Tubes-numbe:管子数目 tube-length:管长 Tubes-OD: 管子外径tubes-管子厚度(壁厚)Tube layout-option :选择是否新建管子布局图还是使用已有的管子布局图 Tube layout-tube passes通过一个壳程的管程数目 Tube layout-pitch :管束间距tube layout-pattern:管束布置类型Baffles-spa cing (centre-centre : 挡板中心间距 Baffles-spaci ng at in let:挡板内侧间距 baffles-spaci ng at outlet :挡板外侧间距 Baffles-number:挡板数目 baffles-orientation:挡板方位 Baffles-type:挡板类型baffles-cut (%d):挡板圆缺度 Baffles-tube in window :是否有部分管子通过横向挡板(折流板) Shell/heads /flan ges/tubesheets Front head type :前端圭寸头类型 shell type:壳体类型 Rear head type :末端圭寸头类型 exchanger position:换热器位置(水平或垂直) Shell (s) -ID : 壳体内径 shell (s) -OD :壳体外径 Shell (s) -series:壳体串联数目 shell (s)

换热站计算使用说明

河北建筑工程学院 毕业设计计算说明书 系别:能环学院 专业:建筑环境与设备工程 班级:建环 121 姓名:任少朋 学号: 2012305127 起迄日期:16年02月21日~ 16年06月15日设计(论文)地点:河北建筑工程学院 指导教师:贾玉贵职称:副教授 2016 年 06 月 15 日

摘要 随着人们生活水平的提高,集中供热被越来越多地采用,采用集中供暖可以减少能量的浪费,提高供热效率,减少环境污染,利于管理.同时采用集中供热可提高供热质量,提高人们的生活质量。 本题目是以张家口市桥西区恒峰热力有限公司集中供热系统M13号热力站供热区域的工程设计、改造为需用背景的实际工程。本工程为张家口市桥西区集中供热工程张家口市检察院换热站,属于原有燃煤锅炉房改造工程。供热区域总建筑面积:110000m2,总热负荷:约6400kw。 本次设计主要有工程概述、热负荷计算、供热方案确定、管道水力计算、系统原理图和平面布置图绘制、设备及附件的选择计算的内容。 除上述内容外,在计算说明书中尚需包括如下一些曲线:供回水温度随室外温度变化曲线,调节曲线。 本次设计要求使用CAD绘出图纸,其中包括设计施工说明、主要设备附件材料表,换热站设备平面布置图、换热站管道平面布置图、换热站流程图及相关剖面图等。 在换热站设计合理,安装质量符合标准和操作维修良好的条件下,换热站能够顺利地运行,对于采暖用户,在非采暖期停止运行期内,可以维修并且排除各种隐患,以满足在采暖期内正常运行的要求。 关键词:供热负荷设备选择计算及布置换热站系统运行板式换热器

目录 摘要 (1) 第一章设计概况 (4) 1.1设计题目 (4) 1.2设计原始资料 (4) 1.2.1 设计地区气象资料 (4) 1.2.2 设计参数资料 (4) 第二章换热站方案的确定 (5) 2.1换热站位置的确定 (5) 2.2换热站建筑平面图的确定 (5) 2.3换热站方案确定 (5) 2.4供热管道的平面布置类型 (5) 2.5管道的布置和敷设 (6) 2.6换热站负荷的计算 (6) 第三章换热站设备的选取 (7) 3.1换热器简介 (7) 3.1.1换热器概述 (7) 3.1.2换热器的分类 (7) 3.2换热器的选取 (9) 3.2.1换热器类型的选取 (9) 3.2.2换热器选型计算 (9) 3.3换热站内管道的水力计算 (10) 3.4循环水泵的选择 (11) 3.4.1循环水泵需满足的条件 (11)

换热器计算

§6 换热器计算 返回到上一层重点内容: 换热器的热工计算方法。 设计一台换热器必须进行的全部工作包括:热计算、结构布置、流动阻力计算、结构强度计算以及绘图。应该强调指出的是,除了绘图之外,前四项任务实际上是交叉在一起、无法单独进行的。也就是说,设计过程必须,也只能在反复的修正、迭代计算中完成。在传热学课程中将主要讨论热计算,对其他几项计算的有关问题请参考换热器原理和设计方面的专著或教科书。 换热器的热计算有两种基本类型——设计计算和校核计算。 设计计算的具体任务和目标是:根据指定的换热任务,一般是介质的种类、流量和进出口温度,选择合适的换热器型式和流道布置方案,求出总传热系数,进而确定所需要的换热面积。 校核计算则针对已有的一台换热器 ( 当然面积是已知量 ) ,核查它能否完成预定的某项换热任务,即核算两侧流体的出口温度能否达到预期值。

在实际的换热器设计计算中,经常需要同时进行这两种类型的计算。一般首先按照设计工况给定的参数选择流造型式并布置换热表面,计算两侧流体的表面传热系数、总传热系数和所需要的换热面积。但是,任何一台换热器都不可能永远在设计工况下工作,于是在确定了传热系数和换热面的布置方案以后,还必须对非设计工况作校核计算。 一、概述 1 、基本公式 传热方程式:, △t m为对数平均温差; 热平衡方程式:,其中适用于有相变的情况,r为相变潜热。 2 、类型 设计计算:已知中的三个。求KA 校核计算:已知。求 3 、传热系数 K 的确定:,分别为换热面两侧

的污垢热阻。 4 、计算方法 平均温差法( LMTD 法);效能 - 传热单元数法(ε -NTU 法) 二、平均温差法 1 、计算步骤 设计计算: (1) 根据能量守恒算出所缺少的一个温度值。 (2) 如果给出了总传热系数,可以直接进入下一步;如果没有给出总传热系数,则进入迭代程序,首先初选应道布置方案 ( 包括选取管径、管数及流程数,确定流速等 ) ,并计算两侧流体的表面传热系数和总传热系数。 (3) 根据进出口温度和流道布置,求出平均传热温差。 (4) 由传热方程算出换热面积,并与初选面积比较。若不一致,修改布局方案重新计算,直到两者基本一致为止。 校核计算:

(完整版)热力计算

1. 水冷壁、锅炉管束、省煤器、过热器、再热器、凝渣管、空气预热器的作用是什么? 水冷壁:(1)吸收炉膛内火焰的热量,是主要蒸发受热面,将烟气冷却到合适的炉膛出口温度。(2)保护炉墙。(3)悬吊敷设炉墙、防止炉壁结渣。凝渣管:是蒸发受热面,进一步降低烟气温度,保护烟气下游密集的过热受热面不结渣堵塞。锅炉管束:是蒸发受热面。过热器:是过热受热面。将锅炉的饱和蒸汽进一步加热到所需过热蒸汽的温度。省煤器:(1)降低排烟温度,提高锅炉效率,节省燃料。(2)充当部分加热受热面或蒸发受热面。空气预热器:(1)降低排烟温度提高锅炉效率。(2)改善燃料着火条件和燃烧过程,降低燃烧不完全损失,进一步提高锅炉效率。(3)提高理论燃烧温度,强化炉膛的辐射传热。(4)热空气用作煤粉锅炉制粉系统的干燥剂和输粉介质。 2. 水冷壁、省煤器、过热器、空气预热器可分为哪几类?各有什么优缺点? 水冷壁可分为光管水冷壁和膜式水冷壁。光管水冷壁优点:制造、安装简单。缺点:保护炉墙的作用小,炉膛漏风严重。膜式水冷壁:优点:对炉墙的保护好,炉墙的重量、厚度大为减少。炉墙只需要保温材料,不用耐火材料,可采用轻型炉墙。水冷壁的金属耗量增加不多。气密性好,大大减少了炉膛漏风,甚至也可采用微正压燃烧,提高锅炉热效率。蓄热能力小,炉膛燃烧室升温快,冷却亦快,可缩短启动和停炉时间。厂内预先组装好才出厂,可缩短安装周期,保证质量。缺点:制造工艺复杂。不允许两相邻管子的金属温度差超过50 度,因要把水冷壁系统制成整体焊接的悬吊框式结构,设计膜式水冷壁时必须保证有足够的膨胀延伸自由,还应保证人孔、检查孔、看火孔以及管子横穿水冷壁等处有绝对的密封性。省煤器:铸铁式省煤器:优点:耐腐蚀、耐磨损。耐内部氧腐蚀、耐外部酸腐蚀。缺点:承压能力低,铸铁省煤器的强度不高,即承压能力低。不能做成沸腾式,否则易发生水击,损坏省煤器;易积灰,表面粗糙,胁制片间易积灰、堵灰;易渗漏,弯头多,法兰连接,易渗水漏水。体积大,重量重,价格贵,铸铁省煤器管壁较厚,笨重。钢管式省煤器:优点:钢管式省煤器可用于任何压力和容量的锅炉,置于不同形状的烟道中。体积小,重量轻,价格低廉。过热器:水平过热器:疏水容易,固定困难。立式放置时刚好相反。空气预热

管壳式换热器设计要点

课程设计 设计题目:管壳式水-水换热器 姓名 院系 专业 年级 学号 指导教师 年月日

目录 1前言 (1) 2课程设计任务书 (2) 3课程设计说明书 (3) 3.1确定设计方案 (3) 3.1.1选择换热器的类型 (3) 3.1.2流动空间及流速的确定 (3) 3.2确定物性数据 (3) 3.3换热器热力计算 (4) 3.3.1热流量 (4) 3.3.2平均传热温度差 (4) 3.3.3循环冷却水用量 (4) 3.3.4总传热系数K (5) 3.3.4计算传热面积 (6) 3.4工艺结构尺寸 (6) 3.4.1管径和管内流速 (6) 3.4.2管程数和传热管数 (6) 3.4.3平均传热温差校正及壳程数 (7) 3.4.4传热管排列和分程方法 (7) 3.4.5壳体内径 (7) 3.4.6折流板 (8) 3.4.7接管 (8) 3.5换热器核算 (8) 3.5.1热量核算 (8) 3.5.2换热器内流体的流动阻力 (12) 3 .6换热器主要结构尺寸、计算结果 (13) 3.7换热器示意图、管子草图、折流板图 (14) 4设计总结 (15) 5参考文献 (16)

1前言 在工程中,将某种流体的热量以一定的传热方式传递给他种流体的设备,成为热交换器。热交换器在工业生产中的应用极为普遍,例如动力工业中锅炉设备的过热器、省煤器、空气预测器,电厂热力系统中的凝汽器、除氧器、给水加热器、冷水塔;冶金工业中高炉的热风炉,炼钢和轧钢生产工艺中的空气和煤气预热;制冷工业中蒸汽压缩式制冷机或吸收式制冷机中的蒸发器、冷凝器;制糖工业和造纸工业的糖液蒸发器和纸浆蒸发器,都是热交换器的应用实例。在化学工业和石油化学工业的生产过程中,应用热交换器的场合更是不胜枚举。在航空航天工业中,为了及时取出发动机及辅助动力装置在运行时产生的大量热量;热交换器也是不可或缺的重要部件。 根据热交换器在生产中的地位和作用,它应满足多种多样的要求。一般来说,对其基本要求有: (1)满足工艺过程所提出的要求。热交换强度高,热损失少。在有利的平均温度下工作。 (2)要有与温度和压力条件相适应的不易遭到破坏的工艺结构,制造简单,装修方便,经济合理,运行可靠。 (3)设备紧凑。这对大型企业,航空航天、新能源开发和余热回收装置更有重要意义。 (4)保证低的流动阻力,以减少热交换器的消耗。 管壳式换热器是目前应用最为广泛的一种换热器。它包括:固定管板式换热器、U 型管壳式换热器、带膨胀节式换热器、浮头式换热器、分段式换热器、套管式换热器等。管壳式换热器由管箱、壳体、管束等主要元件构成。管束是管壳式换热器的核心,其中换热管作为导热元件,决定换热器的热力性能。另一个对换热器热力性能有较大影响的基本元件是折流板(或折流杆)。管箱和壳体主要决定管壳式换热器的承压能力及操作运行的安全可靠性。

热力计算汇总表

qwertyuiopasdfghjklzxcvbnmqwert yuiopasdfghjklzxcvbnmqwertyuiop asdfghjklzxcvbnmqwertyuiopasdfg hjklzxcvbnmqwertyuiopasdfghjklzx cvbnmqwertyuiopasdfghjklzxcvbn mqwertyuiopasdfghjklzxcvbnmqwe rtyuiopasdfghjklzxcvbnmqwertyuio pasdfghjklzxcvbnmqwertyuiopasdf ghjklzxcvbnmqwertyuiopasdfghjklz xcvbnmqwertyuiopasdfghjklzxcvbn mqwertyuiopasdfghjklzxcvbnmqwe rtyuiopasdfghjklzxcvbnmqwertyuio pasdfghjklzxcvbnmqwertyuiopasdf ghjklzxcvbnmqwertyuiopasdfghjklz xcvbnmqwertyuiopasdfghjklzxcvbn mrtyuiopasdfghjklzxcvbnmqwertyu iopasdfghjklzxcvbnmqwertyuiopas dfghjklzxcvbnmqwertyuiopasdfghjk WDLZ240/ 热力计算汇总表 ZB D144-6 武汉锅炉集团动力机械制造有限公司 2011年9月19日

说明 1.本计算按照《锅炉机组热力计算标准》(苏联1937年版)进行。 2.计算中有关数据取自SJ D144-13《锅炉几何尺寸计算书》。 目录 一、锅炉规范 二、锅炉燃料 三、热力计算汇总表

换热器计算

换热器计算的设计型和操作型问题(5.5)--传热过 程计算与换热器 日期:2005-12-28 18:04:55 来源:来自网络查看:[大中小] 作者:椴木杉热度: 944 在工程应用上,对换热器的计算可分为两种类型:一类是设计型计算(或称为设计计算),即根据生产要求的传热速率和工艺条件,确定其所需换热器的传热面积及其他有关尺寸,进而设计或选用换热器;另一类是操作型计算(或称为校核计算),即根据给定换热器的结构参数及冷、热流体进入换热器的初始条件,通过计算判断一个换热器是否能满足生产要求或预测生产过程中某些参数(如流体的流量、初温等)的变化对换热器传热能力的影响。两类计算所依据的基本方程都是热量衡算方程和传热速率方程,计算方法有对数平均温差(LMTD)法和传热效率-传热单元数(e-NTU)法两种。 一、设计型计算 设计型计算一般是指根据给定的换热任务,通常已知冷、热流体的流量以及冷、热流体进出口端四个温度中的任意三个。当选定换热表面几何情况及流体的流动排布型式后计算传热面积,并进一步作结构设计,或者合理地选择换热器的型号。 对于设计型计算,既可以采用对数平均温差法,也可以采用传热效率-传热单元数法,其计算一般步骤如表5-2所示。 表5-2 设计型计算的计算步骤 例5-4 一列管式换热器中,苯在换热器的管内流动,流量为1.25 kg/s,由80℃冷却至

30℃;冷却水在管间与苯呈逆流流动,冷却水进口温度为20℃,出口温度不超过50℃。若已知换热器的传热系数为470 W/(m2·℃),苯的平均比热为1900 J/(kg·℃)。若忽略换热器的散热损失,试分别采用对数平均温差法和传热效率-传热单元数法计算所需要的传热面积。 解(1)对数平均温差法 由热量衡算方程,换热器的传热速率为 苯与冷却水之间的平均传热温差为 由传热速率方程,换热器的传热面积为 A = Q/KΔt m = 118.8x1000/(470X18.2) = 13.9 m3 (2)传热效率-传热单元数法 苯侧 (m C ph) = 1.25*1900 = 2375 W/℃ 冷却水侧 (m c C pc) =(m h C ph)(t h1-t h2)/(t c1-t c2) =2375*(80-30)/(50-20)=3958.3 W/℃因此, (m C p)min=(m h C ph)=2375 W/℃ 由式(5-29),可得 Qmax = (m C p)min(t h1-t c1) = 2375*(80-20) = 142.5*10^3 W 由传热效率和热容流量比的定义式 e = Q/Qmax = 118.8/142.5 = 0.83 C Rh=(m h C ph)/(m c C pc)=2375/3958.3=0.6 由式(5-39) 0.83=(1-exp[(1-0.6)*NTU])/(0.6-exp[(1-0.6)*NTU]) 可求出传热单元数 NTU=2.71 则换热器的传热面积为 A = (m C p)min/K *NTU = 2375/470 * 2.71 = 13.7 m^2 讨论:由计算结果可见:采用两种方法计算传热面积,由于计算原理相同,计算结果十分接近。而对数平均温差法较为简单。 二、操作型计算