各种定子绕线方法

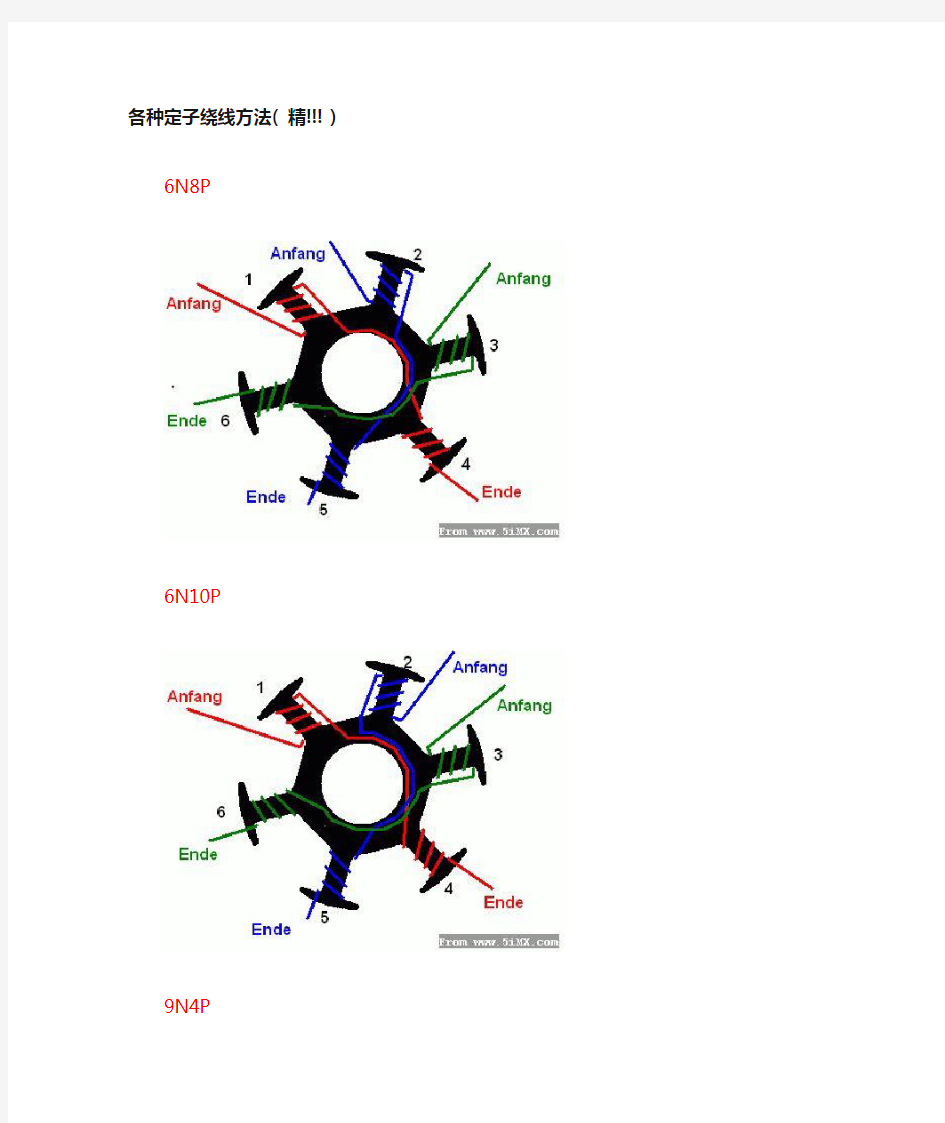

各种定子绕线方法( 精!!! ) 6N8P

6N10P

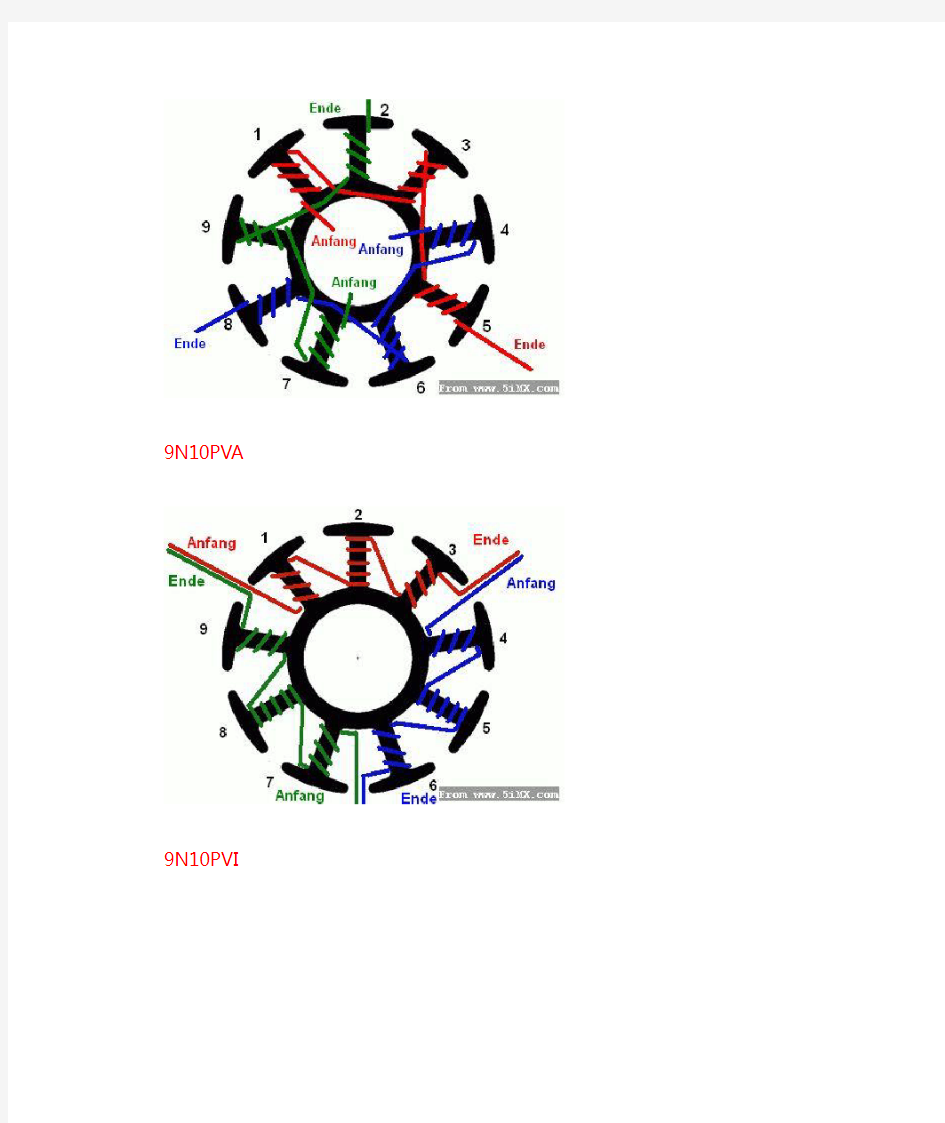

9N4P

9N10PVA

9N10PVI

9NGrund

9Nlangcw

12N14PLRK5

12N14Pvoll1278cw

12N16P

18N20P

18N24P

24N22P

24N28P

电机制造工艺

电机制造工艺 1、电机制造工艺的特征和电机制造工艺的内容 1.1电机制造工艺是机械制造工业中的一部分,和一般机械制造工艺比较,电机制造工艺具有 以下特征: 1.1.1电机产品种类繁多,每一品种又按照不同的容量' 电压、转速、安装方式、防护等级' 冷却方式及配用负载等,分为许多不同的形式和规格。 1.1.2电机各零部件之间除了有机械方面的联系外,还有磁' 电' 热等方面的相互作用,零部 件制造质量要求严格,个别零部件中的缺陷很容易影响产品不能正常运行,甚至报废。 1.1.3电机制造工艺内容比较复杂,除了一般机械制造中的机械加工工艺外,还有铁心、绕组 等零部件制造所特有的工艺,其中手工劳动量的比重相当大, 工件质量也较难稳定。 1.1.4电机制造所用的原材料,除一般金属结构材料外,还有导磁材料、导电材料、绝缘材 料,材料的品种规格多。 1.1.5电机制造中,使用非标准设备的数量相当多,所需的非标准工艺装备也较 多。 1.2电机制造工艺内容 1.21机加工工艺:包括转子加工、轴加工。 1.22铁芯制造工艺:包括磁极铁芯的冲片制造、冲片叠压。 123绕组制造工艺:包括线圈制造,绕组嵌装及其绝缘处理接)。 (包括短路环焊1?24鼠笼转子制造工艺:包括转子铁芯的叠压,转子压铸。 125电机装配工艺:包括支架组件的钏压,电机的主副定子钏压和装配等。在电机制造中,同样的设计结构和同一批原材料所制成的产品,其质量往往 有相差很大的现象(铁耗值相差可达40%,线圈绝缘耐压强度相差可达80%,电机的使用寿命相差好几倍。)其所以如此,除原材料、夕卜购件、夕卜协件 的因素外,一个重要的原因就是工艺不够完善或未认真按工艺规程加工。(如:转子铸铝、转子加工、支架钏压、定子短路环钏压等等),在制造过程中所造成的缺 陷,不是零部件检查时容易发觉出来的,如果将有缺陷的零部件用到产品上去,就会造成产品质量下降和使用寿命降低。在当前电机品种的生产规模越来越大,自动化的程度越来越高,对所用电机的运行可靠性和质量稳

CNC自动绕线机控制器说明书

CNC自动绕线机控制器说明书 CNC自动绕线机控制器说明书 说明书 CNC210-S (简要版) 控制面板 Key pads 按键[ 0]~[9] 用来输入数字 [步序设定] :打开程序设置界面 [产量设定] : 设置目标产量 [起始步序] : 设置开始步序 [结束步序] : 设置结束步序 [资料选择] : 打开不同程序界面,以做设置 [排线方向] : 设置排线杆排线方向 [绕线方向] : 设置绕线的正反向 [两端停车] : 排线到端面时暂停,方便检查起绕点和幅宽设置的准确性[自动复位] : 绕完当下的步序后,排线杆自动进入下一程序的起绕点 [自动启动] : 灯亮时说明不需按启动键,程序会自动启动 [━] : 调机时,如要改变原有的参数,必须先按下此键。此时被调的参数会闪烁,按下新设定的数字再按输入键,新的参数就被设置 [清除] : 调机时,将参数清除的按键 [复制] : 调机时,复制上一步的参数 [输入] : 将参数输入并记忆 [转速] : 将显示在转速和产量之间轮换 [归零] : 按住2秒钟,产量数变为0 [自动] : 启动功能在自动和手动间转换 [煞车] : 当绕线轴停止时,刹车器即启动将绕线轴刹住 [跳段] : 跳入下一段绕线程序 [退段] : 退入上一段绕线程序 [复归] : 任何时候,按此键将终止当下的程序并回到待机状态 [停车] : 暂停绕线 [启动] : 启动绕线或在绕线中暂停绕线 数字显示 段落显示: 显示现在绕线的段落号

资料显示: 调机时,用来显示程序的内容.绕线或待机时, 显示已绕圈数或排线杆的位置 产量显示: 显示产量或转速 其他面板上的LED灯,点亮时显示该功能正在起效,否则,熄灭时则该功能不生效。 1. 设置绕线参数 1.1 MEMORY RANGE SELECTION ·设置起始步序: 待机状态下按【起始步序】【0-999】【输入】 譬如,欲设第二段为起始段。按【起始步序】【2】【输入】即可·设置结束步序 待机状态下按【结束步序】【0-999】【输入】 譬如,欲设第四段为结束段。按【结束步序】【4】【输入】即可* 注意:起始步序必须小于结束步序! 1.2 设置起绕点或幅宽时使用的“教导式” 点按【跳段】按键,可使排线杆向外微动,点按【退段】按键,可使排线杆向内微动。按住约2秒可使排线杆快动。目测准确后按【输入】即可1.3 绕线设置 ·依次按【步序设定】【输入】即进入绕线资料设置界面,面板上“起绕点” 的LED亮起。按入数字,即起绕点的位置。也可用上市的{教导式}调整。 调好后按【输入】,自动进入调幅宽的界面。幅宽的LED亮起。 以此类推,直到调完所有参数又回到“起绕点”。 按【步序设定】回到待机状态。 ·【排线方向】【绕线方向】【自动归位】和【自动启动】都必须在绕线资料设置界面设置。他们相应的LED亮起或者熄灭显示相应功能的有与无 1.4 清除所有绕线资料 待机状态下,按【步序设定】【清除】【2】【输入】所有储存的绕线资料将被清除,机器恢复到出厂设定。 * 注意:此功能只有在调乱机,出现反常现象时才考虑用。否则清除了的资料将无法恢复 2. 几种特别的绕线设置 2.1包胶纸:设“幅宽”为0 2.2起绕点为上一段的终点:设本段的起绕点为999.99 2.3单层均绕:譬如要求在100mm幅宽上用0.27的线均匀绕100圈。这时电脑

定子绕组绝缘(F级)规范

定子绕组绝缘(F级)规范 OAGT.615.009 编制邵爱凤 审核黄坚 审定 上海电器科学研究所 2003年2月

定子绕组绝缘(F级)规范 1 适用范围 本规范适用于电压等级690V,防护等级为IP23、IP44、IP54、IP55、IP65等,机座号范围63—355,一般用途的Y3系列三相交流异步电动机。定子绕组绝缘结构采用散嵌下线工艺,其耐热等级达到F级。 2 引用标准 GB/T6109.1-1990 漆包圆绕组线第1部分:一般规定 GB/T6109.2-1990 漆包圆绕组线第2部分:155级改性聚酯漆包铜圆线 GB/T6109.5-1998 漆包圆绕组线第5部分:温度指数180的聚酯亚胺漆包铜圆线 GB/T1303.1-1998 环氧玻璃布层板 JB/T5658-1991 电气用压敏粘带聚酯薄膜热固性胶粘带 JB/T8151.3-1999 丙烯酸玻璃纤维软管 JB/T10109-1999 电气绝缘用无溶剂可聚合树脂复合物规范单项材料规范不饱和聚酯浸渍树脂 JB/T9615.1-2000 交流低压电机散嵌绕组匝间绝缘试验方法 JB/T9615.2-2000 交流低压电机散嵌绕组匝间绝缘试验限值 3 技术规范 3.1 电磁线 电磁线采用型号为QZY-2/180的聚酯亚胺漆包铜圆线(GB/T6109.5-1998)或者国际认同的同类产品。机座号63-280的电动机允许采用型号为QZ(G)-2/155的改性聚酯漆包铜圆线(GB/T6109.2-1990)。漆膜厚度按GB/T6109.1-1990标准取最大厚度和最小厚度的平均值。 3.2 槽绝缘 槽绝缘采用以F级粘合剂和优质薄膜复合的F级聚酯薄膜聚酯纤维非织布柔软复合材料(6641)。也可用聚芳酰胺、聚芳砜、聚恶二唑耐热纤维与聚酯薄膜复合的F级柔软复合材料(型号分别为6642、6643、6644)。复合材料中聚酯薄膜厚度不小于0.075mm。

(完整版)定子铁心外压装工艺守则

定子铁心外压装工艺守则 1 适用范围 本守则适用于Y2系列三相异步电动机及其派生系列电动机定子铁心外压装。 2 材料 2.1 定子冲片 2.2 定子压圈(用于中心高112及以上电动机) 2.3 定子扣片 2.4 定子端板 3 设备及工具 3.1 理片机 3.2 油压机或铁心叠压专用机 3.3 定子铁心压装工具(包括上、下压胎、心轴、涨套) 3.4 槽洋棒 3.5 台秤 3.6 钢直尺、卡尺、内径千分尺、角尺、塞尺 3.7 压扣片工具:手锤 3.8 电焊机 4 工艺准备 4.1 根据工作指令,核实冲片、扣片、压圈、端板的型号及规格。 4.2 理片时要求冲片毛刺方向必须一致,不允许有乱片及缺角,将标记槽对齐后,用细铁丝捆好。 4.3 检查压装工具是否齐全,心轴与涨套不允许有油污,槽样棒和槽型塞规等是否有变形及磨损现象。 4.4 检查机床工作是否正常。 5 工艺过程 5.1 将下压胎、心轴、涨套固定好(心轴与涨套处于自由状态),然后套入定子压圈或定子端板。 5.2 将理好的冲片按图样要求将重量称好,首先把大约20~25 mm一叠的冲片套入涨套上,插入两根槽样棒,再把称好的冲片全部套入涨套上。 5.3 涨紧铁心,如果长度超过250 mm时,必须分两次涨紧。 5.4 放上定子压圈或定子端板及上压胎。 5.5 将定子冲片按规定的压力加压(单位压力为3~4Mpa)。 5.6 将扣片放在扣片槽内,用压扣片工具(滚轮)将扣片压平、撑紧,然后打弯上、下两端,使其紧密扣紧。 5.7 松去压力,取下上压胎,槽样棒,再取出铁心。 5.8 对H160及以上机座,需在两端将扣片与定子压圈用电焊焊接牢。 5.9 敲上操作者标记,送检并放下道工具。 6 质量检验 6.1 铁心长度L的公差检查(在扣片处测量),当L<160 mm时,公差为±1.0;当L≥160 mm 时,公差为+2.0-1.06.2 铁心外圆最大尺寸不得超过图样规定,铁心必须垂直不得歪斜。6.3 铁心内圆要求整齐,尺寸公差应符合图样规定。 6.4 叠压后,槽形要求整齐,允许比冲片槽形基本尺寸小0.2mm。齿部弹开度公差见表1。表1 (mm) 铁心长度弹开度公差铁心长度弹开度公差 ≤100 +4 >200~300 +6 >100~200 +5 >300 +7 6.5 铁心重量应符合图样的规定 7 注意事项 7.1 操作者在操作时应戴上手套,专心操作,注意安全。 7.2 铁心要竖直堆放,搬运时不允许在地上滚动。

数控自动排线绕线机说明书7页

数控自动排线绕线机 (VR960型) 使 用 说 明 珠海信盛机电科技有限公司 ?VR960型数控自动排线绕线机是专为绕制各种电子变压器、继电器、交流接触器等需良好排线的线圈而设计的智能化电子设备。采用高压无刷电机作为主轴动力,在启动、运行、刹车方面表现出优良的性能。 显示介面采用240*128图形式液晶的全汉字显示,具有直观、易懂、易操作的特点。 ?主要特性 1.具有圈数自动校准功能,绕线精度达 0.1圈。 2.机内可存储100种变压器资料,还配备独特的优盘接口、可直接驱 动本公司的128兆优盘,方便用户在多台排线机之间传输存储资料。 3.每种变压器资料可最多设置50个段位,圈数最多可设置80000圈, 充分满足了绕制各种线圈的需要。 4.排线轴位置具有教导式输入功能,能即时显示排线轴位置、对起绕 点、幅宽的设置极为方便。

?技术指针 ?面板说明 1.按键 “0”—“9”:共十键,用来输入数值之用;其中在“待机绕线屏”,“.”键具有刹车转换功能,“0”键有退段功能,“1”键有进段功能,“2”键具有产量减一功能,“4”键具有产量清零功能,“5”键是用来对电机主轴进行定位置与不定位置的选择、主轴定位置时显示屏的上方会出现“定位”的提示字样,选择定为功能后,主轴每次会停在一个相同的位置。 “设置”键:机器开机进入“待机绕线屏”,只有按此键才能进入设置状态,包括“系统”键的设置。 “输入”键:配合数字键在打入数字后由此键确认,来完成数字参量的设置。 “归位”键:每按一次键,排线轴就找原点一次并进入当前段位的起绕点。此键也是机器由“设置状态”进入“待机绕线屏”的转换键。

16.5定子铁芯外压装工艺守则

1 适用范围 1.1 本守则适用于H80-355定子铁芯外压装工艺。 2 材料 2.1 压装所用材料:定子冲片、定子压圈、定子扣片 3 设备及工具 3.1 压装所用设备及工具 3.1.1 定子铁芯压装工具、涨套、槽样棒(比单张冲片槽形小0.5~1.0%,数量不少于2根,200机座以上不少4根)。 3.1.2 槽形塞规(比单张冲片槽形小0.2mm)。 3.1.3 压扣片工具:油压机、磅秤、钢皮尺、卡尺、内径千分尺、角尺、塞尺。 4 工艺准备 4.1 根据工作令号,核对冲片型号及规格。 4.2 检查整理冲片,毛刺方向必须一致,不允许有油污,标记槽应对齐。 4.3 检查所有压装工具必须齐全,涨套必须擦干净,不许有油污。 4.4 检查涨套、槽样棒、槽形塞规,是否有变形及磨损现象。 4.5 检查油压机是否正确。 5 工艺过程 5.1 将涨套松开。 5.2 将下压板首先套入涨套,然后套入定子压圈。 5.3 将称好重量的冲片,每20~25mm一叠套入涨套上,先插入两根槽样棒,待叠至一半再分别插入其余两根槽样棒。 5.4 涨紧铁芯,如长度超过250mm时必须分两次涨紧。 5.5 放上定子压圈、压板、压架。 5.6 将定子冲片按规定压力加压,单位压力在3Mpa以下,测量长度。 5.7 将扣片放在扣片槽内,用压扣片工具,将扣片压平撑紧在扣片槽内,然后打弯上下两端

扣片,使其紧密扣紧。 5.8 松去压力,取出上压板,压架,取出铁芯和槽样棒。 5.9 打上操作标记,送检,交下道工序。 6 检查 6.1 铁芯重量要按照图纸要求(如硅钢片比重超过或小于 7.75g/cm3 时,则按实际比重决定其重量)。 6.2 铁芯内圆要求整齐,符合图纸规定公差要求。 6.3 铁芯外圆最大尺寸不得超过图纸规定,标记槽必须整齐。扣片与铁芯必须垂直不得歪斜,将平尺搁在铁芯外圆上用塞尺检查其平度,H80~132机座,其平度应不大于0.08mm,H160~225机座,其平度应不大于0.1mm,H250-355机座,其平度应不大于0.12mm。 6.4 槽形要求整齐,用槽形塞规检查能顺利通过为合格。 6.5 铁芯长度,齿部弹开度应符合图纸要求。 7 注意事项 7.1 操作者必须戴手套。 7.2 铁芯要垂直叠放,搬运时不充许在地上滚动。

CNC自动绕线机控制器说明书精编版

C N C自动绕线机控制器 说明书 公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

CNC自动绕线机控制器说明书 控制器说明书 说明书 CNC210-S (简要版) 控制面板 Key pads 按键[ 0]~[9]用来输入数字 [步序设定] :打开程序设置界面 [产量设定] :设置目标产量 [起始步序] :设置开始步序 [结束步序] :设置结束步序 [资料选择] :打开不同程序界面,以做设置 [排线方向] :设置排线杆排线方向 [绕线方向] :设置绕线的正反向 [两端停车] :排线到端面时暂停,方便检查起绕点和幅宽设置的准确性 [自动复位] :绕完当下的步序后,排线杆自动进入下一程序的起绕点 [自动启动] :灯亮时说明不需按启动键,程序会自动启动 [━] : 调机时,如要改变原有的参数,必须先按下此键。此时被调的参数会闪烁,按下新设定的数字再按输入键,新的参数就被设置 [清除] :调机时,将参数清除的按键 [复制] :调机时,复制上一步的参数

[输入] :将参数输入并记忆 [转速] :将显示在转速和产量之间轮换 [归零] :按住2秒钟,产量数变为0 [自动] :启动功能在自动和手动间转换 [煞车] :当绕线轴停止时,刹车器即启动将绕线轴刹住 [跳段] :跳入下一段绕线程序 [退段] :退入上一段绕线程序 [复归] :任何时候,按此键将终止当下的程序并回到待机状态 [停车] :暂停绕线 [启动] :启动绕线或在绕线中暂停绕线 数字显示 段落显示:显示现在绕线的段落号 资料显示:调机时,用来显示程序的内容.绕线或待机时,显示已绕圈数或排线杆的位置 产量显示:显示产量或转速 其他面板上的LED灯,点亮时显示该功能正在起效,否则,熄灭时则该功能不生效。 1.设置绕线参数 MEMORYRANGE SELECTION ·设置起始步序: 待机状态下按【起始步序】【0-999】【输入】 譬如,欲设第二段为起始段。按【起始步序】【2】【输入】即可

电机维修工艺—高压电机定子绕组嵌线工艺规程

高压电机定子绕组嵌线工艺规程 1 适用范围 本规程适用于3~10KV级交流高压电机定子(开口槽形), 全粉云母绝缘成型线圈的嵌线操作工艺。 2 工艺准备 2.1 工艺设备准备 工作台, 大电流加热器, 吊车, 胶皮捶, 打棒等常用工具。 2.2 材料准备 槽底垫条, 层间垫条, 楔下垫条, 绝缘包扎带(玻璃漆带, 云母带, 薄膜带和无碱玻璃丝带),涤纶护套玻璃绳(或蜡绑绳), 适形材料(绝缘垫块), 滑石粉及高压线圈元件。 2.3 将定子稳固地吊放在工作台上, 用枕木垫牢。 2.4 熟悉施工图纸或原始记录的嵌线数据。 2.5 铁芯及磁槽吹风清理检查。 2.6 按规范包缠及固定绝缘端箍圈, 安放初嵌部分槽底垫条。 2.7 按长短引出线头分组, 顺序排列线圈, 并挑选一个节距数据稍松一点的线圈, 作为最后节距的线圈。 2.8 接通大电流加热器电源, 调节好电流, 掌握好线圈的预热温度和时间。 一般模压线圈加热, 使电流调节到以嵌完一个线圈的时间, 便达到预热温度70℃左右为最合适。 3 工艺过程 3.1 当嵌放第一节距圈下层边时, 将上线边临时放置在相应节距槽内的上层部位。 3.1.1 将预热的第一组线圈的起头引线线圈, 直线部分抹上滑石粉, 并校齐下层线边的两端长度。 3.1.2 将下层边, 放在槽口。 两人配合, 稍稍活动线圈, 用手掌平稳压入槽内。 3.1.3用垫皮锤或打板, 轻轻敲打, 待线边平行落入槽内时, 应校齐上线边两端长度, 对正相应节距槽口, 用手把稳轻轻压入槽内, 深度约10mm左右。 3.1.4用橡皮捶或打板, 轻轻敲打上下线边, 使两槽线边平行下落。 嵌入槽内。 3.1.5 使上边平齐于槽口(作为临时放置), 而将下线边用打板敲紧, 紧贴槽底固定, 在下线边上垫

CNC200A绕线机说明书

目录 1.前言 (2) 2.主要特征 (2) 3.面板说明 (2) 4.编辑绕线资料 (4) 5.绕线方式选择 (5) 6.执行绕线功能 (7) 7.装机设定 (8) 8.安装与接线 (10) 9.简易保养及故障排除 (12)

1.前言 CNC-200A是本公司新开发的一款绕线机控制器,由于控制机能完整,广为绕线业界所爱用,已成为绕线机的标准配备。 此款新型控制器采用更精密、功能更强大、运算速度更快、抗干扰能力更强的单晶片微处理器,不但保留了与原机型相容之操作方式及所有功能,更提升了控制器之运转效率及稳定性。 2.主要特征 ◆采用单晶片微处理器设计,功能更强,体积更小,抗干扰能力强。 ◆记忆体使用FLASH ROM,容量大,可储存1000步序之绕线资料,每一步序可分别设定9种 绕线资料,5种功能选择,切断电源后绕线资料不会流失。 ◆可针对不同机型及使用场合更改运转及操作模式,使用范围更广泛。 ◆绕线轴提供100段绕线速度选择,每一步序的高速及低速可分别设定。 ◆绕线轴提供100段加速斜率选择,使绕线轴运转更为流畅。 ◆计数分辨率高,可达0.05圈。 ◆排线轴步进马达驱动器以定电流驱动,提供高速度、高扭力、高精度之定位。 ◆排线轴位置可以用教导或按键设定,资料显示窗可以显示排线轴当前位置。 ◆排线轴提供99段定位速度选择。 ◆排线轴位移单位设置范围广,适用各类规格的螺杆。 ◆具有断电记忆功能,绕线过程中突然断电,可记录当前的状态、参数并保存,待上电,启 动继续绕制产品,减少原材料浪费。 ◆一组编辑密码设定,以防止设定资料被任意更改。 ◆兼容性强,可直接替代同类型控制器。 ◆电源可分AC 100~120V及220V~240V等机种供选择。 3.面板说明 3.1.电源: 附有指示灯之电源开关,管制本控制器之AC电源。

三相异步电机定子绕线方法(精)

三相异步电机定子绕线方法 交流绕组的构成原则 均匀原则:每个极域内的槽数(线圈数)要相等,各相绕组在每个极域内所占的槽数应相等。 每极槽数用极距τ表示 每极每相槽数(举例) 对称原则:三相绕组的结构完全一样,但在电机的圆周空间互相错开120电角度。 如槽距角为α,则相邻两相错开的槽数为120/α。(举例) 电势相加原则:线圈两个圈边的感应电势应该相加;线圈与线圈之间的连接也应符合这一原则。 如线圈的一个边在N极下,另一个应在S极下。(举例) 三、三相单层绕组 ★构造方法和步骤 分极分相: (看图1000-1) 将总槽数按给定的极数均匀分开(N,S极相邻分布)并标记假设的感应电势方向。; 将每个极域的槽数按三相均匀分开。三相在空间错开120电角度。 连线圈和线圈组:(看图1000-2) 将一对极域内属于同一相的某两个圈边连成一个线圈(共有q个线圈,为什么?) 将一对极域内属于同一相的q个线圈连成一个线圈组(共有多少个线圈组?) 以上连接应符合电势相加原则 连相绕组:(看图1000-3) 将属于同一相的p个线圈组连成一相绕组,并标记首尾端。 串联与并联,电势相加原则。 按照同样的方法构造其他两相。 连三相绕组(看图1000-4) 将三个构造好的单相绕组连成完整的三相绕组 △接法或者Y接法。 ★单层绕组分类 等元件式整距叠绕组(看图1000-3) 同心式绕组(看图1000-6) 链式绕组(看图1000-7) 交叉链式绕组(看图1000-8) 单层绕组主要用于小型异步电动机。

四、三相双层绕组 ★构造方法和步骤(举例:Z1=24,2p=4,整距,m=3) 分极分相:(看图1001-1) 将总槽数按给定的极数均匀分开(N,S极相邻分布)并标记假设的感应电势方向; 将每个极域的槽数按三相均匀分开。三相在空间错开120电角度。 连线圈和线圈组:(看图1001-2) 根据给定的线圈节距连线圈(上层边与下层边合一个线圈) 以上层边所在槽号标记线圈编号。 将同一极域内属于同一相的某两个圈边连成一个线圈(共有q个线圈,为什么?)将同一极域内属于同一相的q个线圈连成一个线圈组(共有多少个线圈组?) 以上连接应符合电势相加原则 连相绕组:(看图1001-3) 将属于同一相的2p个线圈组连成一相绕组,并标记首尾端。 串联与并联,电势相加原则。 按照同样的方法构造其他两相。 连三相绕组 将三个构造好的单相绕组连成完整的三相绕组 △接法或者Y接法 ★10kW以上的电机主要采用双层绕组

自动绕线机常功能和调试方法

自动绕线机常见功能和调试方法 时间:2012-3-10 4:10:39 很多做绕线机工程技术这一块的朋友对绕线机不懂 调试,主要是对产品不熟,或没有经过培训吧,当然如果你知道的话,那就简了。 自动绕线机常见功能和调试方法: 绕线机不单有精密的机械部件,还配置有强大的电气控制系统,它集合了电气控制、传感技术、机械传动、气动装置等部件,其调试方法相比其他电气加工设备要复杂和精细的多,笔者从事自动绕线设备加工行业多年积累了一点绕线设备的调试方法,本文就该类设备的调试作一个简单介绍,希望对广大的绕线设备用户能有所帮助。 以下调试方法可应用于常见的带骨架线圈的缠绕加工工艺,主要讲解起绕位置、漆包线规格、绕线宽度三个重要的绕线参数。 一、起绕位置如何设定 什么是起绕位置?简单的说就是在骨架上开始绕线的起点,这个位置与线圈的出头及线圈类型有紧密的联

系,通常可以通过设备控制系统自带的测量功能来测的相关起绕位置的具体数值;操作人员也可以采用人工方式测量,以固定点作为参考点使用尺具实际测量,设定该点时注意线圈的缠绕方向。 二、漆包线规格的设定 我们常见的漆包线有不同的线径,漆包线规格设定是否正确直接会影响到排线的效果,使用不同材质的漆包线需要加不同的线径修正值,铜线不易被拉细,其修正值加0.02左右,铝线在经过绕线设备的张力及过线装置后容易被拉伸,其修正值幅度较大0.02-0.2之间都是允许的。 三、绕线宽度的设定 绕线宽度的理解就是从开始绕线的位置到绕线结束位置之间的距离,通常该值直接反映骨架需要绕线的长度,设定时需要考虑所使用骨架的微小变形量会绕线宽度的影响,应采用综合测量的方法取最小值作为绕线宽度。 随着科技的高速发展,现代自动绕线机由于集成了电气控制、机械传动、光电检测等诸多技术,所以其设置调试的难度也大大增加了,许多客户在购买

定子组装技术措施..

达克曲克水电站 机电安装工程 合同编号: 定子组装施工技术措施 批准: 审核: 编制: 中国水利水电第十工程局有限公司 达克曲克水电站机电设备安装项目部 二〇一五年三月

一、工作内容 定子组装工作主要包括定子机座组焊;定位筋安装调整、焊接;下压指调整、焊接;定子铁芯叠装、压紧;定子铁芯铁损试验;定子线棒安装及试验;定子整体调整及其它辅助设备安装等。 二、编制本指导书的依据为: 1、《水轮发电机安装技术规范》GB/T8564-2003 2、《水轮发电机定子F级绝缘规范》 3、《水轮发电机定子F级防晕规范》 4、《水轮发电机组包装、运输、保管技术条件》JB/T8660-1997 5、该产品总装图、定子装配图及零件图 三、现场应具备的条件: 1、定子装配图、定子铁芯装配图、定子绕组接线图等定子各相关零、部件图。 2、水轮发电机随机文件。 3、定子零、部件出厂检验的相关记录。 4、设备发货清单。 四、发电机参数及定子零部件相关数据: 1、发电机部分参数: 型号:SF35-28/6400 额定功率:35.86MW 额定电压:10500V 额定电流:2264.1A 气隙:15mm 绝缘等级:F级 2、基本结构: 定子机座采用分瓣结构,分为两瓣。 3、定子零部件相关数据: 机座外径×高7600×2640 机座重量33360kg 铁芯重量(含机座)75900kg

定子总重87660kg 定子线圈数量840 4、定子绕组数据: 接法Y 极数2P=28 相数 3 槽数420 绕组节距1~14~31 每极每相槽数q=5 并联支路数a=2 五、设备、工装、工具、量具、仪器、仪表 六、定子组装现场场地要求

绕线机说明书

联强精密机械厂DONGGUANG LIANQIANG ELECTRONIC MACHINE CO. LTD 精 密 绕 线 机 说 明 书 ADD:江苏省吴江市松陵镇庞杨新区2369号 TEL:0512-********-83 FAX:0512-********-86

一、特点:(注:本机器在使用前请确认接地良好!) 1.引进台湾ECM系列优质钢材制作绕本机主轴,机械强度高,耐高温耐磨损,热膨胀系数小,保证绕线机高速运转良好。 2.采用日本公司高耐磨性、耐高压NSK系列轴承,安装于绕线机高速运转部位,保证机械性能稳定。 3.引用台湾低阻力、高精度PR-SEG系列螺纹伸缩杆推动排线部位,排线速度快、精度高。 4.配有绕线机最新标准的CNC-332微电脑控制器。根据BOBBIN段位,一旦设定好绕线机资料信息,其控制器+3V电池可保证微电脑系统 的大量资料不会丢失。只要启动机器,系统会自动执行既定的绕线 机数据和程式。整机操作容易、功能完备、智能化程度突出。 5.采用CPLD解码测速电路,抗干扰能力强,定位更加准确。 1.注:范例说明:((如若装备酒精装置)酒精量通过开关调节,有无会随机器启动而启动)使用线径:0.25mm(因含漆包厚度,故实为0.27mm) 圈数:600圈 起绕点:38.5mm(为原点至始绕起点之距离) 排线幅宽:12mm(BOBBIN内缘宽度) 操作步骤: (1)打开电源:

(2) 设定步序:(可依方便记录,自行选择步序号码,这里用 “1”步序,表示此例程式,如以后要调出程式,只要再 依以下方式即可) 按 按 (3 ) 进入内程式输入各参数值: 按 按 ( 4) 输入起绕点: (此时“起绕点”的LED 会亮,输入完毕 后会依序亮下一个“幅宽”的LED ,以此类推。 ) 按 (5)输入幅宽: 按 (6)输入线径: 按 按 (7)输入总圈数: 按 按 (8)输入起绕慢车:(为防止初起动时因高速扭力惯性,所产 生的断线,滑线等现象,故可依实际需求输入起绕慢车 的圈数(一般都在0-10圈) 按 (9)输入停止慢车:(为防止高速停车所产生之断线,圈数失 步等现象。一般在2-10圈) 按 按

三相异步电动机定子线圈的缠绕方法

电动机绕组的结构主要分下列几种型式: 一、以定子绕组形成磁极来区分 定子绕组根据电动机的磁极数与绕组分布形成实际磁极数的关系,可分为显极式与庶极式两种类型。 1.显极式绕组 在显极式绕组中,每个(组)线圈形成一个磁极,绕组的线圈(组)数与磁极数相等。 在显极式绕组中,为了要使磁极的极性N和S相互间隔,相邻两个线圈(组)里的电流方向必须相反,即相邻两个线圈(组)的连接方式必须尾端接尾端,首端接首端(电工术语为“尾接尾、头接头”),也即反接串联方式。 2.庶极式绕组 在庶极式绕组中,每个(组)线圈形成两个磁极,绕组的线圈(组)数为磁极数的一半,因为另半数磁极由线圈(组)产生磁极的磁力线共同形成。 在庶极式绕组中,每个线圈(组)所形成的磁极的极性都相同,因而所有线圈(组)里的电流方向都相同,即相邻两个线圈(组)的连接方式应该是尾端接首端(电工术语为“尾接头”),即顺接串联方式。 二、以定子绕组的形状与嵌装布线方式区分 定子绕组根据线圈绕制的形状与嵌装布线方式不同,可分为集中式和分布式两类。 1.集中式绕组 集中式绕组一般仅有一个或几个矩形框线圈组成。绕制后用纱带包扎定型,再经浸漆烘干处理后嵌装在凸磁极的铁心上。直流电动机、通用电动机的激磁线圈,以及单相罩极电动机的主极绕组都采用这种绕组。 2.分布式绕组 采用分布式绕组的电动机定子没有凸性的极掌,每个磁极都是由一个或几个线圈按照一定的规律嵌装布线组成线圈组。根据嵌装布线排列的形式不同,分布式绕组又可分为同心式、迭式两类。 (1)同心式绕组同心式绕组是同一线圈组的几个大小不同矩形线圈,按同一中心的位置逐个嵌装排列成回字形的型式。同心式绕组又分单层与多层。一般单项电动机和部分小功率三相异步电动机的定子绕组采用这种型式。 (2)迭式绕组迭式绕组是所有线圈的形状大小完全相同(单双圈例外),分别以每槽嵌装一个线圈边,并在槽外端部逐个相迭均匀分布的型式。迭式绕组又分单层迭式和双层迭式两种。在每槽里只嵌一个线圈边的为单层迭式绕组,或称单迭绕组;每槽嵌两个属不同线圈组的线圈边(分上下层)为双层迭式绕组,或称双迭绕组。迭式绕组由于嵌装布线方式的变化不同,又有单双圈交叉布线排列与单双层混合布线排列之分;此外,从绕组端部的嵌装形状称为链形绕组、篮形绕组,实际上均属迭式绕组。一般三相异步电动机的定子绕组较多采用迭式绕组。 三、转子绕组 转子绕组基本上分鼠笼型和绕线型两类。鼠笼型结构较简单,其绕组过去为嵌铜条,目前多数采用浇铸铝,特殊的双鼠笼转子具有两组鼠笼条。绕线型转子绕组与定子绕组相同,也分迭式与另外一种波型绕组。波型绕组的外形与迭式绕组相似,但布线方式不同,它的基本元件不是整个线圈,而是单匝单元线圈,嵌装后需逐个焊接成线圈组。波形绕组一般应用于大型交流电动机的转子绕组或中大型直流电动机的电枢绕组。

定子组装技术措施分解

达克曲克水电站机电安装工程 合同编号: 定子组装施工技术措施 批准: 审核: 编制: 中国水利水电第十工程局有限公司 达克曲克水电站机电设备安装项目部 二〇一五年三月

一、工作内容 定子组装工作主要包括定子机座组焊;定位筋安装调整、焊接;下压指调整、焊接;定子铁芯叠装、压紧;定子铁芯铁损试验;定子线棒安装及试验;定子整体调整及其它辅助设备安装等。 二、编制本指导书的依据为: 1、《水轮发电机安装技术规范》GB/T8564-2003 2、《水轮发电机定子F 级绝缘规范》 3、《水轮发电机定子F 级防晕规范》 4、《水轮发电机组包装、运输、保管技术条件》JB/T8660-1997 5、该产品总装图、定子装配图及零件图 三、现场应具备的条件: 1、定子装配图、定子铁芯装配图、定子绕组接线图等定子各相关零、部件图。 2、水轮发电机随机文件。 3、定子零、部件出厂检验的相关记录。 4、设备发货清单。 四、发电机参数及定子零部件相关数据: 1、发电机部分参数: 型号:SF35-28/6400 额定功率:35.86MW 额定电压:10500V 额定电流:2264.1A 气隙:15mm 绝缘等级: F 级 2、基本结构: 定子机座采用分瓣结构,分为两瓣。 3、定子零部件相关数据: 机座外径×高7600×2640 机座重量33360kg

铁芯重量(含机座) 定子总重 定子线圈数量 4、定子绕组数据: 接法 极数 相数 槽数 绕组节距 每极每相槽数 并联支路数75900kg 87660kg 840 Y 2P=28 3 420 1~14~31 q=5 a=2

达克曲克水电站机电安装工程【施工措施】 六、定子组装现场场地要求 1、定子组装在安装间或机坑内进行应能防风、防雨,并应充分保证组装场地的湿度、温度和足够的照明,环境温度不低于5℃,空气相对湿度不大于70%。满足有关安装要求。 2、电源容量、压缩空气气压、水源清洁度及水压应符合现场施工要求。起吊桥机应 验收合格符合起吊要求。 3、定子现场组装设备应摆放整洁,应预留定子扇形片及其余零部件摆放的空间以及 人员走动空间。 4、定子铁芯叠片时,应搭建牢固和安全的叠片平台及扶梯,以便于定子铁芯的叠装。 七、定子组装工艺 一)、机座合缝 1、准备 1.1、备齐产品零件图。 1.2、清理机座、定子扇形片、定位筋及工装工具。 1.3、清理打磨定子安装基础详见定子铁芯叠片装置(S153-98-04)图,布置定子叠 片支墩,测量各支墩顶面高程差控制在2mm以内,调平符合要求紧固连接螺栓。2、合缝 2.1、用有机溶剂清洗定子机座合缝面,对局部高点打磨清理。核对定子安装方位,其定子主、中引出线方位应与图纸要求一致。合缝应与安装方位一致以免起吊时转动机座。桥机按三点起吊法分瓣吊装机座到位,把紧合缝螺栓。整体吊装机座于定子叠片支墩上,用水平仪找正机座。装配把紧机座与支墩连接螺栓吊装时,且应有足够的安全措施防止机座倾倒。 2.2、定子合缝要求 定子机座合缝板应光洁、无毛刺,合缝间隙用0.05mm塞尺检查,不能通过。允许有局部间隙,用0.10 mm塞尺检查,深度不应超过组合面宽度的1/3,总长不应超过周长的20%;组合螺栓及销钉周围不应有间隙,组合缝处安装错牙一般不超过规定值; 3、吊装定子测圆架于机座中心,找正中心测圆架中心和垂直度要求如下: 中心偏差≤0.5mm

磁钢装配工艺守则

磁钢装配工艺守则 1 试用范围 本守则适用于某公司1.5MW型永磁直驱风力发电机组转子磁钢装配过程。凡本守则中提出的要求,在转子磁钢装配过程中都必须严格保证。 2 质量目标 2.1 磁钢紧贴转子外圆,无缝隙 2.2 磁钢按要求排列整齐 2.3 磁钢无大面积破损(破损处不能超过每块磁钢面积的10%) 2.4 环氧树脂与玻璃纤维布包裹转子严密,无大面积气泡(气泡最大直径不能超过Φ10) 3 工艺装备 转子旋转架,T型导向棒,楔形缓冲板,推力木块,橡胶锤,气动起子,毛刷,刮板,砂纸。 4 所需工艺辅助材料 帆布手套、棉纱、丙酮。 5 所需环境 温度控制在25±3℃,相对湿度不大于65%,环境干净无尘,尤其不能存在铁类杂质。 6 人员水平 工作细心、严谨、动作敏捷、有过操作经验的操作者。

7 所需零部件、原材料 转子,磁钢,磁钢压条,M6×30十字槽沉头螺钉,玻璃纤维布,厌氧胶, F51环氧树脂,830S环氧树脂,环氧树脂固化剂。具体内容见附表。8 工艺过程 8.1 准备 8.1.1 检查磁钢装配所需的产品图样、工艺规程和有关技术资料是否齐全。 8.1.2 看懂产品图样,工艺规程,有疑问及时找技术人员问清。 8.1.3 按工艺规程准备好所有的工艺装备及辅助材料。 8.1.4 按图样检查所需零部件是否都到位齐全。 8.2 磁钢装配过程 8.2.1 按如下要求将转子安装在转子旋转架上 8.2.1.1 转子旋转架水平安放,垫平。 8.2.1.2 将拨盘安装在转子右端(有50mm止口的一端),用螺钉拧紧。 8.2.1.3 将转子(带轴承)吊平放在转子旋转架上,让轴承放在两端的V型架上,安装有拨盘的一端放在转子旋转架的传动侧。 8.2.1.4调整转子左右的位置,让拨盘上链轮的平面与电机上链轮的平面基本平齐。 8.2.1.5 安装链条将电机与拨盘的链轮连接起来。 8.2.2 清洁转子

绕线机英文说明书

This series controller characteristics Microcomputer control system, the operation is easy, humanization, intelligent, fully functional. But also according to customer's unique features of the proposed change, to meet customer demand. Controller can be stored 40 don't product (material), single shaft type 10 section (step) of each product data, biaxial models each product 5 period of winding data (step), can also according to customer requirements to extension. This series controller with inverter, ac motor, brushless dc motor, brushless dc motor with types of semi-automatic, automatic winding machine (CNC) controller. High quality machine please placed in ventilated good place, is conducive to work long hours cooling machine. Please check prior to power supply voltage, be sure to pick up good ground, prevent to get an electric shock. Are strictly prohibited in the corrosive gas, wet space is engaged in the coiling machine operation, lest cause circuit failure, damage to the machine. Prohibit any object fall into the machine, easy to cause short circuit. Any part of the maintenance, can only be conducted by professional maintenance personnel. The controller panel instruction: Stand by work brake slow start high speed brake time entrance Type fragement No turns slow stop low speed slow up time Production speed direction 0-9.: ten keys to input values to use, the key of the second function is as follows: 1: in the standby state, press the output minus 1 2: in standby state, press this button for two seconds production automatic reset 3: in standby state, press this button to brake and loosen the switch 4: in standby and operating condition can click this button to achieve growth 5: in standby and operating condition can click this button to achieve deceleration 6: in standby and press this button yield under the running condition and rotational speed switching 7: in standby state or pause, press this button force into the next order 8: when in standby state or pause, press this button turn of the last step in the sequence 9: in the standby mode by pressing this button shows the PO, at this point can be input data;This number is winding laps reset after display turns time or the time interval of two step sequence automatically

16.7F绝缘真空浸漆工艺守则

1、适用范围 本守则适用于ZYP系列、ZYP2系列、YE3系列、YB3、YBS、YBJ系列三相异步电动机及其一般用途的低压派生系列电动机的定子绕组真空浸烘绝缘处理。 2、材料 2.1 浸渍材料:114--5 F级无溶济快干绝缘树脂漆; 2.2 稀释、清洗材料:114--5-X专用稀料。 3、设备及工具 3.1 设备:ZJH--2000真空浸漆烘干机。工作温度范围:常温—180℃,容器工作最大真空度0.095 MPa,浸烘漆缸公称容积φ2000*2000 mm (无测量工件绝缘电阻装置); 3.2 浸漆用设施:浸漆干燥专用吊篮; 3.3 搬运工具:行车、平车; 3.4 仪表:粘度计(4号福特杯)、秒表、酒精温度计(0--100℃)、500V兆欧表。 3.5 刮漆工具:铲刀、刮刀等。 4、工艺准备 4.1 检查所用材料、设备、装置、计量仪表和有关器具是否正常并应符合使用要求。 4.2 检查有绕组定子铁芯其绕组端部绝缘不应有损伤和污迹,对引出线破坏,线圈碰伤、露铜,槽楔滑出,绑扎带松动等工件应予以修整。 4.3 配漆 4.3.1 测量绝缘漆的粘度,先用温度计测量漆温,然后用粘度计(4号福特杯)测量漆的粘度,(在漆面下约100mm处取样二次求平均值)并调节到规定数值作好记录,查对漆的粘度-- 温度对照表,是否相符。 5、工艺过程 5.1 白坯预烘 5.1.1 将待预烘的工件装上吊篮,应注意每批预烘的有绕组定子,其规格应接近。

5.1.2 将装有待烘工件的吊篮分别放入浸烘罐中,将浸烘罐加盖封闭,开始加热预烘去潮,温度达到100℃开始抽真空,真空度达0.095 MPa ,抽真空时间30min 左右,停止加热保温,每隔0.5-1h用500V兆欧表测量绝缘电阻,直到绝缘电阻升高并连续稳定为止。绝缘电阻值和预烘时间按表1之规定。 5.2 真空压力浸漆 5.2.1 待浸渍罐温度降到40-45℃时,保持最大真空度,将贮存灌中绝缘漆放入浸渍罐中(开启阀门时先小后大,以防漆冲入真空泵),待工件全部浸入漆中(漆面应高出工件表面100mm 左右)。待液面无气泡冒出后解除真空,将漆抽回贮存灌。参数见表1。 5.3 滴漆 5.3.1 浸渍后的工件必须按表1规定的时间进行滴漆,然后用清洗罐中的全部清洗剂清洗浸渍罐底部滴下的余漆,清洗完毕解除真空抽回清洗剂。 5.4 烘焙 5.4.1 升温:当温度升到100℃时,停止加热,抽真空30min 。 5.4.2 继续加热固化,当温度达到140±5℃时,保温1.5--3 h (烘焙干燥时间绝缘电阻的测定按表1规定执行),停止加热,待温度降至100℃左右时,开盖吊出吊篮。 5.4.3 工件出炉出检查其内、外表漆膜是否均匀,如有漆瘤及漆膜过厚影响装配时,应趁热铲除漆瘤或刮漆,同时应分开引接线。 6、质量检查 6.1 预烘、浸漆、滴漆、烘焙的工艺参数应符合表1之规定,其绝缘电阻应符合要求。 6.2 烘干后绕组表面漆膜色泽均匀一致,手触漆膜应不粘手,并稍有弹性,表面无裂纹和皱纹,其端部无变形,端部铜线无磕碰、露铜、引接线分开,槽楔无错位。 6.3 工件干燥后,经检验人员检验合格,并在浸烘记录上签字后方可转入下道工序。 7、安全注意事项 7.1 浸漆场所应保持通风良好,清洁干净。严禁烟火及堆放易燃物品,并备有必要的消防器