热障涂层的制备及其失效的研究现状

收稿日期:2009206201; 修订日期:2009206225

作者简介:邢亚哲(19762 ),陕西岐山人,讲师,博士.研究方向:材料表

面强化及器件制造.

Email:x ingyazhe@gm https://www.360docs.net/doc/1a1422849.html,

热障涂层的制备及其失效的研究现状

邢亚哲,郝建民

(长安大学材料科学与工程学院,陕西西安710064)

摘要:热障涂层作为航空发动机和燃气轮机高温部件的保护涂层,其抗高温失效能力直接决定了部件的工作效率和寿命。回顾热障涂层的发展历史及研究现状,着重介绍了热障涂层的主要制备方法及其相应涂层的结构特征,综述了各类热障涂层失效的影响因素和失效机理。

关键词:热障涂层;电子束物理气相沉积;等离子喷涂;失效机理

中图分类号:TG174.44 文献标识码:A 文章编号:100028365(2009)0720922204

Re se a rc h Stat us in Fa bric at ion and Fa ilure of The rmal Barrie r Co atings

XING Ya 2zhe,HAO Jian 2min

(School of Mater ials Science and Engineering,Chang p an University,Xi p an 710064,China)

Abst ract:Thermal barrier coatings are widely used to protect the components in aircraft and industrial gas 2turbine engines against high temperature damage.The e ne rgy efficiency and lifetime of these components are mainly dominated by the failure resistance of thermal barrier coatings in the high te mperature atmosphere.In this paper,the development and research status of thermal barrie r coatings are reviewe d.Especially,the main fabricating methods and the microstructure fe ature of the coatings,as well as the factors re sulting in the failure of thermal barrier coatings and its failure mechanisms,are summarized in detail.

K e y words:Thermal barrier coatings;Electron beam physical vapor deposition;Plasma Spraying;

Fa ilure mechanism

随着现代工业的发展,数以百计种类型的涂层被用在各种结构材料表面,以使这些材料表面免受腐蚀、磨损、侵蚀和高温氧化等危害。热障涂层(T BCs:Thermal Barrier Coatings)就是其中的一种,其具有最复杂的结构且工作在高温环境下,常作为航空发动机和燃气轮机受高温零件的保护涂层,以提高设备的工作温度和效能,同时减少温室气体的排放量。典型的TBCs 在结构上包含四个部分

[1]

:1基体,即被保护的

零件;o金属结合层(BC:Bond Coat),通常为高温合金MCrA lY(M 代表Ni 、Co 或NiCo 合金);?热生长氧化物层(T GO:Thermally Grown Oxide),TGO 是在高温条件下外部氧通过T C 层到达BC 层表面并使其氧化而形成的,通常为一致密的Al 2O 3薄膜,在随后的工作过程中能够阻止外部氧向BC 层内部和基体的扩散,起到保护基体(零件)的作用;?陶瓷顶层(TC:Top Coat),一般为6%~8%Y 2O 32Zr O 2(YSZ),

正是由于YSZ 低的热传导率和相对较高的热膨胀系数,使其具有优越的热障和耐热冲击性能。目前,TBCs 研究的难点和重点主要为对其失效的控制[1~4]。为此,对TBCs 微观结构的研究显得尤为重要。而作为控制其微观结构的主要因素,即TBCs 的制备工艺就成了国内外学者们关注的热点。1 基于制备工艺的T BCs 的发展历程

早期在航空航天发动机中应用的TBCs(又称第一代T BCs),其BC 层和TC 层均采用大气等离子喷涂(APS:Atmospheric Plasma Spr aying)制备。对于APS BC 层,涂层含氧量较高,特别是有一定量的氧化镍生成,而氧化镍的存在致使难以形成在高温下具有保护性能的致密TGO 氧化膜,BC 层使用过程中容易在其内部也发生显著氧化而使层内结合弱化,裂纹易在BC 层内扩展而造成涂层剥落失效,使得该类T BCs 寿命较低。

随着低压(又称真空)等离子喷涂(LPPS:Low Pressur e Plasma Spraying)技术的进步和发展,逐步采用VPS 制备BC 层,避免了喷涂过程中高温合金BC 层的氧化,并通过热扩散处理,从根本上强化了BC

5铸造技术607/2009邢亚哲等:热障涂层的制备及其失效的研究现状

层内结合,消除了BC层内的失效。结合层的强化使涂层的失效从BC层内开裂转变到TGO与APS YSZ 涂层的界面附近的YSZ层内脱落。这种失效机理的转变伴随着TBCs的使用性能与寿命的大幅度提高[5],这类T BCs称为第二代T BCs。

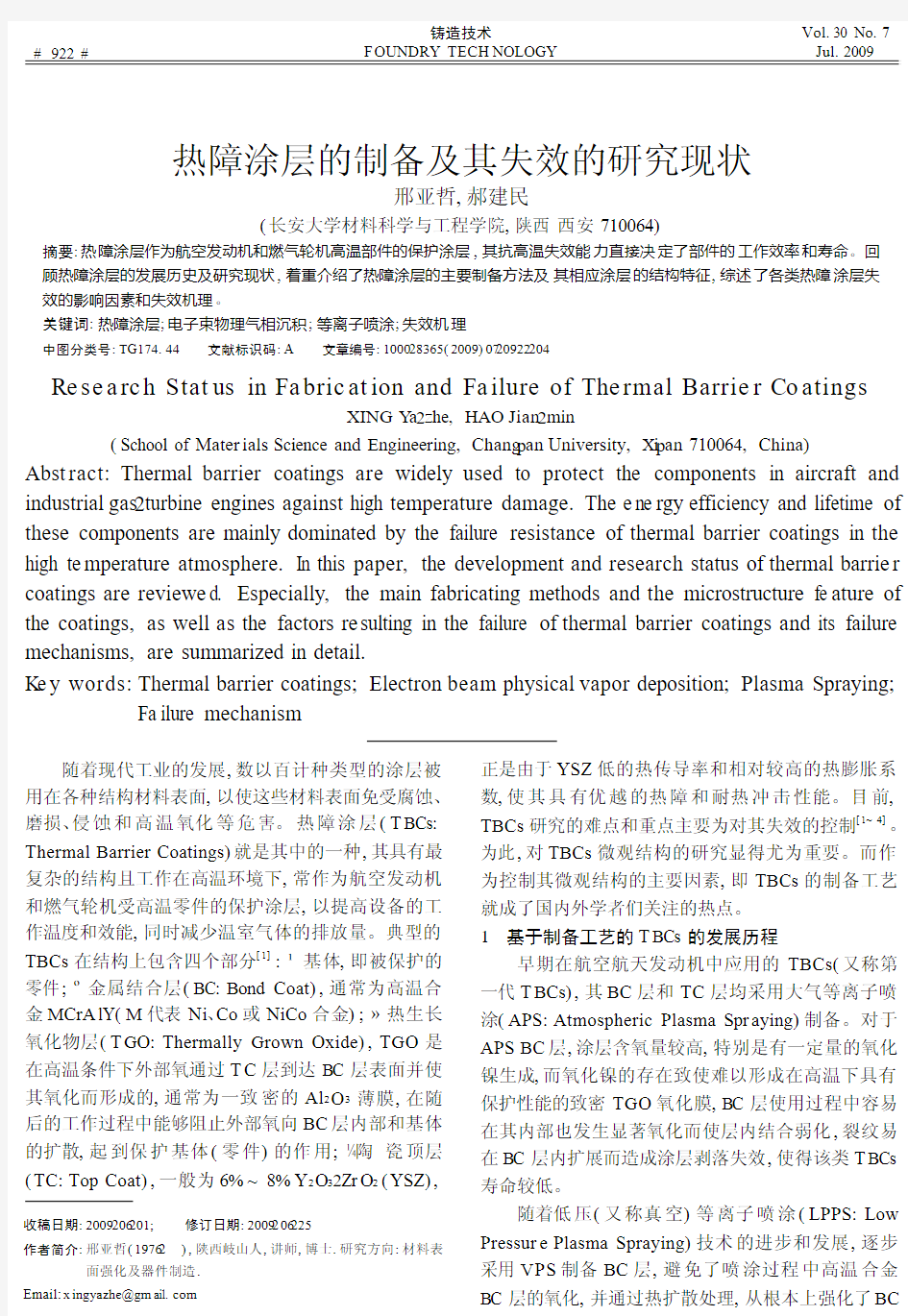

随着T BCs的不断发展,发现采用电子束物理气相沉积(EB2PVD:Electron Beam Physical Vapor Dep2 osition)技术制备YSZ TC层(又称第三代TBCs),涂层结构呈现从界面生长的连续柱状晶,如图1所示。研究表明,这类TBCs涂层失效方式转变为由BC层表面高温下增厚的TGO引起,开裂发生在TGO与BC层界面、或T GO内、或YSZ与T GO界面[7~9]。

图1EB2P VD热障涂层的断面组织[6]

Fig.1Micr ograph of the EB2PVD coating in cross2section[6]

2T BCs的制备工艺

2.1TC层制备工艺

目前常用于制备TC层的主要工艺为等离子喷涂和电子束物理气相沉积[1],这也可以从前面TBCs的发展历程看出。APS YSZ之所以广泛用于航空发动机、燃气轮机发动机的热障涂层,首先取决于等离子喷涂方法具有可以灵活地在任意形状表面制备陶瓷涂层的这一特点,其次,由于等离子喷涂陶瓷涂层的粒子层间结合有限且单个粒子中分布着网状微裂纹[10],致使陶瓷涂层的表观弹性模量低,呈现较好的缓和热应变的能力,加上YSZ具有相对较高的热膨胀系数,从而使等离子喷涂呈现良好的高抗热震性能,表现为在反复热循环工作条件下具有较长的使用寿命。再次,构成涂层的扁平粒子之间大量的未结合界面,进一步降低了YSZ涂层的热传导率,显著提高隔热热障效果。

与APS YSZ涂层相比,正是由于EB2PVD YSZ 层与界面垂直的连续柱状晶的结构特征(图1),不仅消除了APS YSZ涂层中粒子层间的弱结合,而且通过连续生长的柱状晶强化了YSZ涂层在与界面垂直方向上的断裂韧性,使得YSZ的抗开裂能力显著提高。对于EB2PVD YSZ,YSZ涂层的柱状晶粒之间存在空隙、结合较弱,这种结构具有良好的热应变缓和能力,这也是提高EB2PVD热障涂层寿命的一个主要方面。然而,EB2PVD涂层的热传导率高,隔热效果不如等离子喷涂层。研究发现[11],可以通过调整基体方向获得低热导率的EB2PVD YSZ层。另外,涂层寿命受表面形貌的影响显著[12,13],致使涂层寿命数据分散较大,甚至长短相差高达10倍[13]。

2.2BC层制备工艺

目前常用于制备MCrAlY BC层的工艺有LPPS、EB2PVD和超音速火焰喷涂(H VOF:H igh Velocity Oxy2fuel)等。由于孔洞、氧化物夹杂和裂纹都是氧的快速扩散通道,降低了涂层抗高温氧化和高温腐蚀性能。因此,低孔隙率和低含氧量的MCrA lY BC层通常具有良好的抗高温氧化和热腐蚀性能。当涂层中氧化物含量较高时,说明涂层中有限的Al在喷涂过程中就会被消耗掉一部分而可能造成MCrAlY涂层中贫Al,导致在高温氧化过程中形成多孔的含Cr和Co 的尖晶石氧化物、Y3Al5O12和Y2O3等氧化物[9,14],这些氧化物相的形成不利于T GO的完整性,并通过提供氧的快速通道而加速涂层的局部氧化。

LPPS工艺由于生产效率高、涂层厚度可调范围大、与基体的结合较好且致密,同时具有较低的孔隙率,现已成为MCrAlY涂层的主要制备方法。但是,相对于其它涂层制备技术而言,LPPS制备涂层所需成本较高[2,9,15]。

相比热喷涂技术,EB2PVD的缺点是设备复杂,沉积速度低,不容易沉积大面积试样,涂层成分严重地受各元素蒸气压的影响而不易控制[15]。

对于H VOF制备的MCrA lY涂层,因H VOF具有粉末颗粒沉积速度高的优点,涂层密度,结合强度、硬度和耐磨性均优于PS MCrAlY涂层,然而喷涂过程是在高氧环境气氛中进行,由于Al和Y与氧具有较高的亲和性,因此在喷涂过程中不可避免地会产生氧化[16]。研究表明[17],H VOF的工艺参数均影响涂层中氧化物含量,其中喷涂距离、氧燃比和送粉率的影响最为显著。进一步研究表明[18],H VOF MCrAlY 涂层中的氧化物含量随着喷涂粉末粒径的减小而升高。Tang等人[19]的研究发现氧化物的含量越低,越有利于A2A l2O3保护性氧化膜的生成,因其低的氧离子扩散率和强的附着能力[2],该成分的致密T GO膜才可以起到明显的抗氧化失效的作用。

3T BCs失效的影响因素及其失效机理

服役中的T BCs系统的主要失效方式是涂层的剥落,失效过程是微裂纹的产生、扩展、联接和大裂纹增殖的过程,当大裂纹继续扩展联接后,将引起陶瓷涂层

#

923

#

出现边缘剥离(Edge Delamination)或鼓泡剥离(Buckle Delamination)[2,9],最终导致涂层失效。热障涂层剥落的主要原因是其服役过程中产生的应力[9,23,24]:由温度梯度引起的热应力,热膨胀不匹配引起的热应力,T GO的热生长应力及相变应力。温度梯度与热膨胀不匹配是热障涂层体系在其应用中必然存在的现象。T GO在TBCs服役过程中不断生长增厚而引起生长应力(<1GPa),通常认为T GO的生长是引起热障涂层失效的主要原因[9]。当T GO厚度增加到临界值(约为7~10L m)时,涂层开裂而失效。目前普遍认为,TGO的粘附强度和生长速率是影响热障涂层使用寿命最重要的因素。粘结层的组织结构和成分,不仅影响合金的蠕变性能(蠕变可以降低残余应力,提高热障涂层的稳定性),而且更重要的是决定TGO的结构、生长速度与均匀性,并最终决定了热障涂层的使用寿命。由于单一均匀的A2A l2O3的TGO 膜具有低的氧离子扩散率和强的附着能力[2],并且TGO的生长应力取决于其生长速度及厚度,因此,获得单一A2Al2O3的均匀T GO薄膜是提高TBCs寿命的关键。最近研究表明,利用冷喷涂(CS:Cold Spra2 ying)制备纳米NiCrAlY涂层结合后续的喷丸处理,可以获得均匀的A2A l2O3薄膜。已有的研究发现,相比以微米YSZ组装的传统结构的TBCs,以纳米结构的YSZ组装的TBCs的热震寿命均有不同程度的提高。进一步研究发现,以APS制备纳米YSZ为T C 层,CS制备纳米NiCrAlY为BC层组装的纳米结构TBCs系统的热震寿命明显高于传统微米结构T BCs 系统的寿命。这是由于纳米NiCrAlY涂层中晶界多,有利于Al原子向BC层表面快速扩散而在氧化初期获得均匀的A2Al2O3薄膜,而纳米YSZ涂层较微米涂层韧性和热膨胀系数有显著的提高,并且平行于涂层方向的弹性模量有所降低,应力通过晶界滑移导致的蠕变速率的提高得到有效的释放。

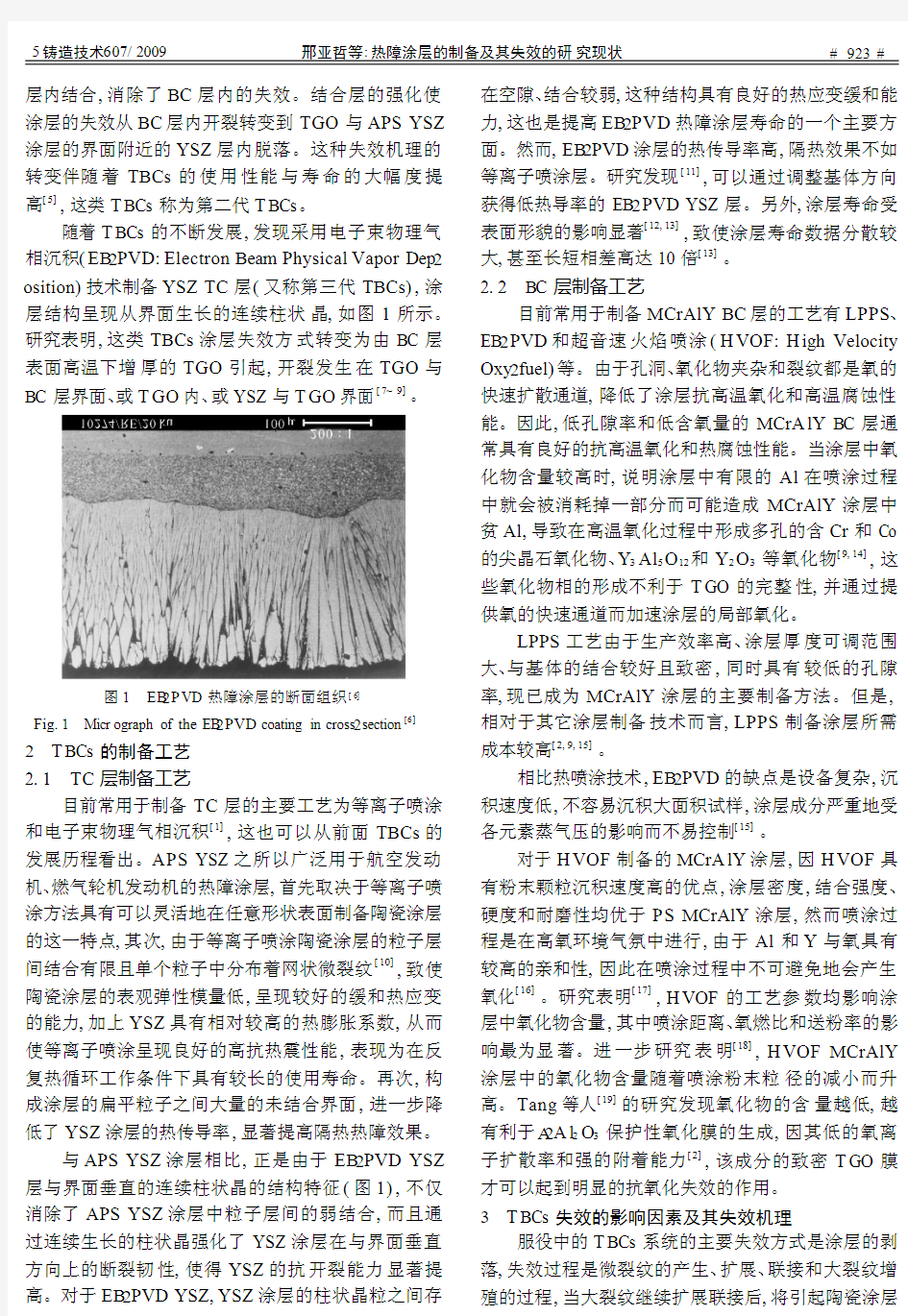

APS T BCs和EB2PVD T BCs系统最明显的不同之处在于各自的T C/BC界面形貌,APS T BCs的TC/BC界面为粗糙起伏状界面,而EB2PVD TBCs为平滑界面,因此其失效机理也有所不同。通常APS TBCs在非平面应力作用下主要有四种失效机理,如图2所示[3,9]。在波峰位置,BC/T GO界面处的应力为拉应力,而在波谷位置该应力为压应力。随着TGO厚度的增加,拉应力随之增加而导致在波峰位置沿BC/T GO界面的开裂,即机理?。BC/TC界面的粗糙起伏形貌特征会导致TGO/TC界面上的非平面应力状态在不同位置有所不同,在波峰位置为拉应力,而在波谷位置为压应力。拉应力引起波峰位置沿T GO/T C界面的开裂(机理ò)和靠近波峰脆性TC层中的开裂(机理ó)[3]。另外,T GO厚度的增加造成了BC层表面的粗化,改善了T GO与BC层间的结合,使得二者在局部形成结合良好的/复合体0。此时,热应力在局部将不再受BC层和T C层间的热膨胀不匹配控制,而是受BC/TGO/复合体0和T C层间的热膨胀不匹配控制。当TGO厚度超过某一临界值时,BC/TGO/复合体0的热膨胀系数就会小于TC层和BC层各自的热膨胀系数,从而导致波谷位置的TC层中的应力由压应力转变为拉应力[3]。这种应力状态的转变将导致波谷位置TC层中裂纹的产生(机理?)[3]。

图2APS制备的T BCs失效机理示意图

Fig.2Schematic diagram of failure mechanisms in APS TBCs

图3EB2P VD制备的T BCs的失效机理Fig.3F ailur e mechanisms in EB2PVD TBCs

由于EB2PVD T BCs系统中的T C层较APS TBCs系统中的T C层具有更出色的缓和热应变的能力,因此该系统中的开裂主要出现在BC/TGO或TGO/TC界面上。在EB2PVD T BCs系统中主要存在三种失效机理。机理?同APS T BCs系统中的机理?一样,为沿BC/T GO界面的开裂(图3a)。机理

5铸造技术607/2009邢亚哲等:热障涂层的制备及其失效的研究现状

ò主要表现为TGO/T C界面的开裂和随着T GO的增厚T GO向BC层的渗入[9]。由于EB2PVD T BCs 系统的TC/BC界面相对较平而且没有缺陷,在TGO 中压应力的作用下将会产生T C层大面积的鼓泡剥离(机理ó,如图3b[20])。

4结束语

服役中的TBCs的剥落失效过程是微裂纹的产生、扩展、联接和大裂纹增殖的过程。热障涂层剥落的主要原因是其服役过程中产生的各种应力,包括由温度梯度和热膨胀不匹配引起的热应力、T GO的热生长应力及相变应力。对于T BCs系统,为了降低导致其剥落失效的应力,可以采取以下几个方面的措施。

(1)尽可能采用低热导率的材料制备T C层,以最大限度地降低BC层和高温合金基体的表面温度。一旦材料选定,可以通过制备过程中对涂层微观结构的调整来降低其沿垂直涂层表面方向的热导率。

(2)通过控制BC层成分和结构实现对T GO生长过程的调控,通过对T C层成分和结构的优化提高其缓释热应变的能力。

(3)在BC层的制备过程中,通过对其表面形貌的优化来降低因此产生的应力。

(4)开发新的T BCs材料及其制备工艺。

参考文献

[1]E T zimas,H M llejans,S D Peteves,et al.F ailur e of

thermal bar rier coating systems under cyclic

thermomechanical loading[J].Acta Mater,2000,48:

469924707.

[2]A G Evans,D R Mumm,J W Hutchi nson,et al.Mechanismas

controlling the dur ability of thermal barr ier coatings[J].

P rog Mater Sci,2001,46(5):5052553.

[3]K W Schlicht ing,N P P adture,E H Jordan,et al.

Failure modes in plasma2spr ayed ther mal bar rier coatings

[J].Mater Sci Eng A,2003,342:1202130.

[4]I T Spitsber g,D R Mumm,A G Evans.On t he failur e

mechanisms of thermal barr ier coatings with diffusion

aluminide bond coatings[J].Mater Sci Eng A,2005,

394:1762191.

[5]S Bose,J DeMasi2Marcin.Thermal barrier coati ng experience

in gas turbine engines at Pr att&Whit ney[J].J Thermal

Spray T echnol,1997,(6):992104.

[6]N Czech,H Fiet zek,M Juez2Lor enzo,et al.Studies of

the bond2coat oxidation and phase structur e of TBCs[J].

Surf Coat Technol,1999,113:1572164.

[7]V K Tolpygo,D R Clarke,K S Murphy.Oxidation2

induced fa ilure of EB2P VD t her mal barr ier coatings[J].

Surf Coat Technol,2001,1462147:1242131.

[8]N M Yanar,G H Meier,F S Pettit.The influence of

platinum on the failure of EBPVD YSZ TBCs on

NiCoCr AlY bond coats[J].Scripta Mater,2002,46:3252

330.

[9]N P Padture,M Gell,E H Jordan.Thermal bar rier

coatings for gas2turbine engine applications[J].Science,

2002,296:2802284.

[10]A Ohmor i,C J Li.Quantitative char acter izat ion of the

structure of plasma sprayed Al2O3coat ing by using

copper electroplating[J].T hin Solid F ilms,1991,201:

2412252.

[11]D D H ass,A J Slifka,H N G Wadley.Low thermal

conductivity vapor deposited zirconia micr ostructures

[J].Acta Mater,2001,49:9732983.

[12]M J P inder a,J A Aboudi,S M Arnold.T he effect of

interface r oughness and oxide film thickness on the

inelastic r eponse of thermal barr ier coat ings to thermal

cycling[J].Mater Sci Eng A,2000,284(122):1582175.

[13]K Vaidy anathan,E H Jordan,M Gell.Surface geometry and

strain energy effects in the failur e of a(Ni,Pt)Al/EB2

PVD thermal barr ier coat ing[J].Acta Mater,2004,52:

110721115.

[14]D R Mumm,A G Evans.On the role of imperfections in the

failur e of a ther mal barr ier coating made by electr on

beam deposition[J].Acta Mater,2000,48(8):18152

1827.

[15]A Hesnawi,H F Li,Z H Zhou,et al.Isothermal

oxidation behaviour of EB2P VD MCrAlY bond coat[J].

Vacuum,2007,81(8):9472952.

[16]D T oma,W Brandl,U Kêster.The characterist ics of

alumina scales for med on H VOF2sprayed MCr AlY

coatings[J].Oxid Met,2000,53(122):1252137.

[17]E Lugscheider,C Her bst,L D Zhao.Parameter studies

on high2velocity spaying of MCr AlY coat ings[J].Sur f

Coat Technol,1998,1082109:16223.

[18]C J Li,W Y Li.Effect of spr ayed powder particle size

on the oxidat ion behavior of MCr AlY mater ials during

high velocity oxygen2fuel deposition[J].Surf Coat

Technol,2002,162(1):31241.

[19]F T ang,L Ajdelsztajn,J M Schoenung.Characterization of

oxide scales formed on H VOF NiCr AlY coatings with

var ious oxygen cont ents int roduced dur ing thermal

spr aying[J].Scripta Mater,2004,51(1):25229.

[20]K Vaidyanathan,M Gell,E H Jor dan.Mechanisms of

spallat ion of elect ron beam physical vapor deposited

thermal bar rier coatings with and without platinum

aluminide bond coat ridges[J].Sur f Coat Technol,

2000,1332134:28234.

#

925

#

热障涂层的制备及其失效的研究现状

收稿日期:2009206201; 修订日期:2009206225 作者简介:邢亚哲(19762 ),陕西岐山人,讲师,博士.研究方向:材料表 面强化及器件制造. Email:x ingyazhe@gm https://www.360docs.net/doc/1a1422849.html, 热障涂层的制备及其失效的研究现状 邢亚哲,郝建民 (长安大学材料科学与工程学院,陕西西安710064) 摘要:热障涂层作为航空发动机和燃气轮机高温部件的保护涂层,其抗高温失效能力直接决定了部件的工作效率和寿命。回顾热障涂层的发展历史及研究现状,着重介绍了热障涂层的主要制备方法及其相应涂层的结构特征,综述了各类热障涂层失效的影响因素和失效机理。 关键词:热障涂层;电子束物理气相沉积;等离子喷涂;失效机理 中图分类号:TG174.44 文献标识码:A 文章编号:100028365(2009)0720922204 Re se a rc h Stat us in Fa bric at ion and Fa ilure of The rmal Barrie r Co atings XING Ya 2zhe,HAO Jian 2min (School of Mater ials Science and Engineering,Chang p an University,Xi p an 710064,China) Abst ract:Thermal barrier coatings are widely used to protect the components in aircraft and industrial gas 2turbine engines against high temperature damage.The e ne rgy efficiency and lifetime of these components are mainly dominated by the failure resistance of thermal barrier coatings in the high te mperature atmosphere.In this paper,the development and research status of thermal barrie r coatings are reviewe d.Especially,the main fabricating methods and the microstructure fe ature of the coatings,as well as the factors re sulting in the failure of thermal barrier coatings and its failure mechanisms,are summarized in detail. K e y words:Thermal barrier coatings;Electron beam physical vapor deposition;Plasma Spraying; Fa ilure mechanism 随着现代工业的发展,数以百计种类型的涂层被用在各种结构材料表面,以使这些材料表面免受腐蚀、磨损、侵蚀和高温氧化等危害。热障涂层(T BCs:Thermal Barrier Coatings)就是其中的一种,其具有最复杂的结构且工作在高温环境下,常作为航空发动机和燃气轮机受高温零件的保护涂层,以提高设备的工作温度和效能,同时减少温室气体的排放量。典型的TBCs 在结构上包含四个部分 [1] :1基体,即被保护的 零件;o金属结合层(BC:Bond Coat),通常为高温合金MCrA lY(M 代表Ni 、Co 或NiCo 合金);?热生长氧化物层(T GO:Thermally Grown Oxide),TGO 是在高温条件下外部氧通过T C 层到达BC 层表面并使其氧化而形成的,通常为一致密的Al 2O 3薄膜,在随后的工作过程中能够阻止外部氧向BC 层内部和基体的扩散,起到保护基体(零件)的作用;?陶瓷顶层(TC:Top Coat),一般为6%~8%Y 2O 32Zr O 2(YSZ), 正是由于YSZ 低的热传导率和相对较高的热膨胀系数,使其具有优越的热障和耐热冲击性能。目前,TBCs 研究的难点和重点主要为对其失效的控制[1~4]。为此,对TBCs 微观结构的研究显得尤为重要。而作为控制其微观结构的主要因素,即TBCs 的制备工艺就成了国内外学者们关注的热点。1 基于制备工艺的T BCs 的发展历程 早期在航空航天发动机中应用的TBCs(又称第一代T BCs),其BC 层和TC 层均采用大气等离子喷涂(APS:Atmospheric Plasma Spr aying)制备。对于APS BC 层,涂层含氧量较高,特别是有一定量的氧化镍生成,而氧化镍的存在致使难以形成在高温下具有保护性能的致密TGO 氧化膜,BC 层使用过程中容易在其内部也发生显著氧化而使层内结合弱化,裂纹易在BC 层内扩展而造成涂层剥落失效,使得该类T BCs 寿命较低。 随着低压(又称真空)等离子喷涂(LPPS:Low Pressur e Plasma Spraying)技术的进步和发展,逐步采用VPS 制备BC 层,避免了喷涂过程中高温合金BC 层的氧化,并通过热扩散处理,从根本上强化了BC

先进制造技术的现状和发展趋势

先进制造技术的现状和发展趋势xxxx xxx xxxxxxxxx 先进制造技术不仅是衡量一个国家科技进展水平的重要标志,也是国际间科技竞争的重点。我国正处于工业化经济进展的关键时期,制造技术是我们的薄弱环节。只有跟上进展先进制造技术的世界潮流,将其放在战略优先地位,并以足够的力度予以实施,,进一步推进国企改革,推动建立强大的企业集团。推进技术创新,推动大型企业尽快建立技术开发中心,广泛吸引人才,在重大技术创新项目中实行产学研结合,才能尽快缩小同发达国家的差距,才能在猛烈的市场竞争中立于不败之地。本文将详细介绍先进制造技术的含义、特点以及在我国的进展状况和进展趋势。 1 先进制造技术的含义和特点 1.1 含义 先进制造技术(AMT)是以人为主体,以运算机技术为支柱,以提升综合效益为目的,是传统制造业持续地吸取机械、信息、材料、能源、环保等高新技术及现代系统治理技术等方面最新的成果,并将其综合应用于产品开发与设计、制造、检测、治理及售后服务的制造全过程,实现优质、高效、低耗、清洁、灵敏制造,并取得理想技术经济成效的前沿制造技术的总称。 1.2 先进制造技术的特点 1)是面向工业应用的技术先进制造技术并不限于制造过程本身,它涉及到产品从市场调研、产品开发及工艺设计、生产预备、加工制造、售后服务等产品寿命周期的所有内容,并将它们结合成一个有机的整体。 2)是驾驭生产过程的系统工程先进制造技术专门强调运算机技术、信息技术、传感技术、自动化技术、新材料技术和现代系统治理技术在产品设计、制造和生产组织治理、销售及售后服务等方面的应用。它要持续吸取各种高新技术成果与传统制造技术相结合,使制造技术成为能驾驭生产过程的物质流、能量流和信息流的系统工程。 3)是面向全球竞争的技术随着全球市场的形成,使得市场竞争变得越来越猛烈,先进制造技术正是为适应这种猛烈的市场竞争而显现的。因

热喷涂高性能陶瓷复合涂层的研究进展

文章编号:100025889(2004)0620005204 热喷涂高性能陶瓷复合涂层的研究进展 徐海燕1,周惠娣1,陈建敏1,冯治中1,张翠芳2 (1.中国科学院兰州化学物理研究所固体润滑国家重点实验室,甘肃兰州 730000;2.南京工程学校,江苏南京 211135) 摘要:论述了陶瓷复合涂层的种类、制备方法及应用.采用表面涂层热喷涂技术,能在金属基体上制备金属基陶瓷复合涂层、陶瓷与陶瓷复合涂层、梯度功能陶瓷复合涂层和纳米陶瓷复合涂层,这样就把陶瓷材料的特点与金属材料的特点有机结合在一起,赋予材料新的功能.这些复合材料已广泛应用于航天、航空、医学、生物和电子等领域. 关键词:复合涂层;热喷涂;纳米涂层;梯度功能涂层 中图分类号:TB332;TG174.453 文献标识码:A Investigative progression of thermo2sprayed high2performance ceramic composite coatings XU Hai2yan1,ZHOU Hui2di1,CHEN Jian2min1,FEN G Zhi2zhong1,ZHAN G Cui2fang2 (1.State K ey Laboratory of Solid Lubrication,Lanzhou Institute of Chemical Physics,Chinese Academy of Science,Lanzhou 730000,China;2. Nanjing Engineering School,Nanjing 211135,China) Abstract:The category,preparation,and application of composite ceramic coating were introduction in this ar2 ticle.The composite ceramic coating such as metal2based ceramic composite coating,ceramic2ceramic composite coating,graded functional ceramic composite coating and nanometer ceramic composite coating,were prepared by surface2coated technology2thermal spraying.Those ceramic composite coating had many good properties applied in many fields such as spaceflight,aviation,medicine,biology and electron. K ey w ords:thermal spray;composite coating;nano2coating;functionally graded coatings 陶瓷是金属元素和非金属元素组成的晶体或非晶体化合物,它与金属材料、高分子聚合物材料构成了固态工程材料的三大支柱.陶瓷材料是离子键和共价键极强的材料,与金属和高分子材料相比,其具有熔点高,抗腐蚀和抗氧化性强,耐热性好,弹性模量,硬度和高温强度高的特点.由于陶瓷材料的抗冲击性能差、塑性变形能力低、脆性大,因此成形加工和安装困难,易发生破裂,这成为陶瓷材料应用的致命弱点.然而,应用新型陶瓷复合粉末,采用表面涂层技术,在金属基体上制备陶瓷涂层,能把陶瓷材料的特点与金属材料的特点有机地结合起来,获得复合材料结构及制品,正成为当代复合材料及制品高科技领域的重要分支[1].1958年,世界上第一台等离子喷涂设备在美国问世,为喷涂高熔点陶瓷涂层 收稿日期:2004201218 基金项目:国家自然科学基金(59925513),国家杰出青年科学基金(59925513),中科院“百人计划”资助(科发人教 字[1999]0381号) 作者简介:徐海燕(19752),女,甘肃景泰人,硕士生.提供了理想的高温热源,迅速在航空发动机、火箭等尖端科技领域得到了成功的应用.自20世纪80年代以来,它又迅速向传统民用工业部门扩展,其应用遍及能源、交通、冶金、轻纺、石化等领域,成效非常显著.据报道,美国在20世纪90年代以来,陶瓷涂层的应用年增长率在12%以上.这表明在先进发达国家,陶瓷涂层高科技技术已成为一个新兴产业.由各种材料复合获得的陶瓷复合涂层种类主要有金属基陶瓷复合涂层、陶瓷与陶瓷复合涂层、多层复合涂层、梯度功能陶瓷复合涂层和纳米陶瓷复合涂层等[2].这些复合材料不仅具有单一材料所具有的性能,还由于复合材料的不同而获得了许多特殊性能或具有多功能性的涂层,已广泛应用于航天、航空、医学、生物、电子等领域[3]. 1 复合陶瓷涂层的制备 复合陶瓷涂层具有许多其它材料所不具有的优良性能,所以科学家研究开发了许多陶瓷涂层的制 第30卷第6期2004年12月 兰 州 理 工 大 学 学 报 Journal of Lanzhou University of Technology Vol.30No.6 Dec.2004

人工智能研究方法的文献综述

人工智能研究方法的文献综述 1、前言 本文综述了人工智能的主要研究方法,并对各方法进行分析和总结,并阐述了目前人工智能研究方法日趋多样化的研究现状。 2、主题 研究方法,对一个问题的研究方法从根本上说分为两种:其一,对要解决的问题扩展到他所隶属的领域,对该领域做一广泛了解,研究该领域从而实现对该领域的研究,讲究广度,从对该领域的广泛研究收缩到问题本身;其二,把研究的问题特殊化,提炼出要研究问题的典型子问题或实例,从一个更具体的问题出发,做深刻的分析,研究透彻该问题,再一般化扩展到要解决的问题,讲究研究深度,从更具体的问题入手研究扩展到问题本身。 人工智能的研究方法主要可以分为三类:一、结构模拟,神经计算,就是根据人脑的生理结构和工作机理,实现计算机的智能,即人工智能。结构模拟法也就是基于人脑的生理模型,采用数值计算的方法,从微观上来模拟人脑,实现机器智能。采用结构模拟,运用神经网络和神经计算的方法研究人工智能者,被称为生理学派、连接主义。二、功能模拟,符号推演,就是在当前数字计算机上,对人脑从功能上进行模拟,实现人工智能。功能模拟法就是以人脑的心理模型,将问题或知识表示成某种逻辑网络,采用符号推演的方法,实现搜索、推理、学习等功能,从宏观上来模拟人脑的思维,实现机器智能。以功能模拟和符号推演研究人工智能者,被称为心理学派、逻辑学派、符号主义。三、行为模拟,控制进化,就是模拟人在控制过程中的智能活动和行为特性。以行为模拟方法研究人工智能者,被称为行为主义、进化主义、控制论学派。 人工智能的研究方法,已从“一枝独秀”的符号主义发展到多学派的“百花争艳”,除了上面提到的三种方法,又提出了“群体模拟,仿生计算”“博采广鉴,自然计算”“原理分析,数学建模”等方法。人工智能的目标是理解包括人在内的自然智能系统及行为,而这样的系统在实在世界中是以分层进化的方式形成了一个谱系,而智能作为系统的整体属性,其表现形式又具有多样性,人工智能的谱系及其多样性的行为注定了研究的具体目标和对象的多样性。人工智能与前沿技术的结合,使人工智能的研究日趋多样化。 3、总结 人工智能的研究方法会随着技术的进步而不断丰富,很多新名词还会被提出,但研究的目的基本不变,日趋多样化的研究方法追根溯源也就是研究问题的两种方法的演变。对人工智能中尚未解决的众多问题,运用基本的研究问题的方法,结合先进的技术,不断实现智能化。人工智能与前沿技术密切联系,人工智能的研究方法必然日趋多样化。 4、参考文献 (1)人工智能技术导论廉师友西安电子科技大学出版社2007.8 (2)人工智能研究方法及途径熊才权2005年第三期 (3)人工智能学派及其在理论、方法上的观点蔡自兴1995.5 (4)人工智能研究的主要学派及特点黄伟聂东陈英俊2001第三期 (5)人工智能研究对思维学的方法论启示尹鑫苏国辉2002.10第四期

热障涂层材料研究进展_周洪

*2005民口配套项目 周洪:男,1972年生,博士生,讲师,主要从事材料表面技术的研究工作 E -mail :zhouhong @https://www.360docs.net/doc/1a1422849.html, 热障涂层材料研究进展* 周 洪,李 飞,何 博,王 俊,孙宝德 (上海交通大学金属基复合材料国家重点实验室,上海200030) 摘要 简要概述了热障涂层材料的基本要求,介绍了国内外热障涂层材料近年来的研究状况和发展趋势。目前 广泛使用的是Y 2O 3稳定Z rO 2热障陶瓷材料及其粘结层材料,而稀土锆酸盐和稀土氧化物是非常有前景的隔热材料。 关键词 热障涂层 M C rAlY 二氧化锆 Research Progresses in Materials for Thermal Barrier Coatings ZHO U Hong ,LI Fei ,HE Bo ,WANG Jun ,SUN Baode (T he Sta te K ey Labor atory of M e ta l M at rix Co mpo sitio ns ,Shanghai Jiao tong U niver sity ,Shanghai 200030) A bstract T he rmal bar rie r coating s (T BCs )o ffer the po tential to significantly improve efficiencies of aero en -g ines a s w ell as g as turbine engines fo r po wer generatio n.State -of -the -ar t T BCs ,ty pica lly consisting of an y ttria -stabi -lized zir co nia top coat and a metallic bo nd co at ,hav e bee n widely used to prolong lifetime now adays.In the pape r ,re -sear ch status a nd prog resses o f materials for the rmal bar rie r coating s a re briefly rev iew ed.Except y ttria stabilized zir -co nia ,o ther materials such a s lanthanum zirconate and rar e ear th o xides a re also promising materials for thermal bar rie r co ating s. Key words ther mal bar rier co atings ,M CrA lY ,zir co nia 0 引言 热障涂层(T hermal bar rier coating s ,简称T BCs )通常是指沉积在金属表面、具有良好隔热效果的陶瓷涂层,主要用来降低 基体的工作温度,免受高温氧化、腐蚀、磨损。美国N AS A -Lew is 研究中心为了提高燃气涡轮叶片、火箭发动机的抗高温和耐腐蚀性能,早在20世纪50年代就提出了热障涂层概念。在涂层材料选择和制备工艺上进行较长时间的探索后,80年代初取得了重大突破,为热障涂层的应用奠定了坚实基础。文献表明,目前先进陶瓷热障涂层能在工作环境下降低零件温度170℃左右[1~3]。随着热障涂层在高温发动机热端部件上的应用,人们认识到热障涂层的应用不仅可以达到提高基体抗高温腐蚀能力,进一步提高发动机工作温度的目的,而且可以减少燃油消耗、提高效率、延长热端部件的使用寿命。与开发新型高温合金材料相比,热障涂层的研究成本要低得多,工艺也现实可行[2,4]。 1 热障涂层系统材料体系 高温隔热涂层的研究发展经历了数十年。20世纪60年代研制出β-NiA l 基铝化物涂层,但其脆性大,A l 元素向基体扩散 快,寿命短;之后出现了加入Cr 、Ti 、Si 、Y 、T a 、Pt 等元素改进的铝化物涂层,其中镀Pt 渗Al 形成的铂铝涂层具有较长的寿命。目前普遍使用的热障涂层系统是以M Cr AlY (M =N i ,Co ,Fe ,N i +Co )高温抗氧化合金为中间粘结层,表面覆盖Y 2O 3稳定的Z rO 2陶瓷隔热涂层[5,6]。 1.1 热障涂层陶瓷材料 热障涂层材料需要具有难熔、化学惰性、相稳定和低热导、低密度、高热反射率等重要物理化学特征,同时要考虑其热膨胀 系数与基体材料相匹配。另外,针对高温部件氧化腐蚀的问题,应当考虑低烧结率、界面反应和抗高温氧化腐蚀等因素。 陶瓷材料具有离子键或共价键结构,键能高,因此熔点高、硬度高、化学性能稳定,是热障涂层的理想材料。但韧性、抗疲劳性和抗热震性较差,对应力集中和裂纹敏感。目前使用的热障涂层陶瓷材料多为金属氧化物,这是因为金属氧化物陶瓷的导热以声子传导和光子传导机理为主,热导率较低且其涂层在富氧环境中具有良好的高温稳定性[7]。常用氧化物陶瓷的导热顺序为[8]: BeO >M g O >Al 2O 3>CaO >Z rO 2 常用热障涂层陶瓷材料有Al 2O 3、Z rO 2、SiO 2等,主要性能如表1所示[6,8~10]。 研究表明[1,2,4,9~12],Z rO 2是目前应用广泛、综合性能最好的热障涂层材料。它具有高熔点、耐高温氧化、良好的高温化学稳定性、较低且稳定的热传导率和优良的抗热震性等特性,并且热膨胀系数接近金属材料。纯Zr O 2具有同素异晶转变,常温下稳定相为单斜结构;高温下稳定相则为立方结构: 单斜相(m ) 1170℃950℃ 正方相(t )2370℃ 立方相(c ) 单斜相与四方相间转化因伴有3%~6%的体积分数变化而导致热应力产生,因此,使用纯Z rO 2制备的热障涂层不稳定。为避免这个缺点,可采用M gO 、CaO 、CeO 2、Sc 2O 3、In 2O 3、Y 2O 3等氧化物来稳定Z rO 2,起到相变增韧的效果[8]。最早使用的是22%M gO 完全稳定的Zr O 2,在热循环过程中M gO 会从固溶体中析出,使涂层热导率提高,降低了涂层的隔热性能。CaO 对Zr O 2的稳定也不好,在燃气的硫化作用下,CaO 从涂层

【CN109811338A】一种激光增材制造热障涂层材料的方法【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910275801.1 (22)申请日 2019.04.08 (71)申请人 大连理工大学 地址 116024 辽宁省大连市甘井子区凌工 路2号 (72)发明人 吴东江 刘妮 牛方勇 马广义 余超 散俊德 (74)专利代理机构 大连理工大学专利中心 21200 代理人 李晓亮 潘迅 (51)Int.Cl. C23C 24/10(2006.01) B22F 3/105(2006.01) B33Y 10/00(2015.01) B33Y 30/00(2015.01) B33Y 70/00(2015.01) (54)发明名称一种激光增材制造热障涂层材料的方法(57)摘要本发明提供一种激光增材制造热障涂层材料的方法,属于增材制造领域。该方法主要是采用激光直接沉积技术在NiCrAlY基体中混入不同含量的Al 2O 3增强基体性能。主要步骤包括:步骤A,调整送粉器送粉速率使Al 2O 3占二者混合粉末质量分数范围为5%~25%;步骤B,调整工艺条件,确定NiCrAlY送粉速率为1.5~2g/min,调整激光扫描速度100~400mm/min。步骤C,实际成形,成形不同结构件时工艺参数需要进行相应调整。本发明采用Al 2O 3增强NiCrAlY基体,提高金属基体的耐磨性并且一定程度上提高金属基体的综合力学性能,降低NiCrAlY的摩擦系数。另外,本发明采用激光增材制造技术相比于等离子喷涂等方法可以灵活的控制粉末的比例,实现两种粉末不同比例混合成形,而且成形组织致密, 层间结合力良好。权利要求书1页 说明书3页 附图1页CN 109811338 A 2019.05.28 C N 109811338 A

我国的先进制造技术研究现状及发展趋势

中国先进制造技术的发展趋势 随着科学技术的进步以及新的管理思想、管理模式和生产模式的引进,近年来,先进制造技术在机械加工领域中的应用越来越广泛,越来越深入。机械制造技术是研究产品设计、生产、加工制造、销售使用、维修服务乃至回收再生的整个过程的工程学科,是以提高质量、效益、竞争力为目标,包含物质流、信息流和能量流的完整的系统工程。改革开放以来,随着科学技术的飞速发展和市场竞争日益激烈,越来越多的制造企业开始将大量的人力、财力和物力投入到先进的制造技术和先进的制造模式的研究和实施策略之中,我国制造科学技术有日新月异的变化和发展,但与先进的国家相比仍有一定差距,为了迎接新的挑战,必须认清制造技术的发展趋势,缩短与先进国家的差距,使我国的产品上质量、上效率、上品种和上水平,以增强市场竞争力,因此,对制造技术及制造模式的研究和实施是摆在我们面前刻不容缓的重要任务,以实现我国机械制造业跨入世界先进行列。 一先进制造技术概述 (1)先进制造技术的体系结构及分类 先进制造技术是系统的工程技术,可以划分为三个层次和四个大类。 三个层次:一是优质、高效、低耗、清洁的基础制造技术。这一层次的技术是先进制造技术的核心,主要由生产中大量采用的铸造、锻压、焊接、热处理、表面保护、机械加工等基础工艺优化而成。二是新型的制造单元技术。这是制造技术与高技术结合而成的崭新制造技术。如制造业自动化单元技术、极限加工技术、质量与可靠性技术、新材料成型与加工技术、激光与高密度能源加工技术、清洁生产技术等。三是先进制造的集成技术。这是运用信息技术和系统管理技术,对上述两个层次进行技术集成的结果,系统驾驭生产过程中的物质流、能量流和信息流。如成组技术(CT)、系统集成技术(SIT)、独立制造岛(AMI)、计算机集成制造系统(CIMS)等。 四个大类:一是现代设计技术,是根据产品功能要求,应用现代技术和科学知识,制定方案并使方案付诸实施的技术。它是门多学科、多专业相互交叉的综合性很强的基础技术。现代设计技术主要包括:现代设计方法,设计自动化技术,工业设计技术等;二是先进制造工艺技术,主要包括精密和超精密加工技术、精密成型技术、特种加工技术、表而改性、制模和涂层技术;三是制造自动化技术,其中包括数控技术、工业机器人技术、柔性制造技术、计算机集成制造技术、传感技术、自动检测及信号识别技术和过程设备工况监测与控制技术等;四是系统管理技术,包括工程管理、质量管理、管理信息系统等,以及现代制造模式(如精益生产、CIMS、敏捷制造、智能制造等)、集成化的管理技术、企业组织结构与虚拟公司等生产组织方法。 (2)先进制造技术的特点 先进性:作为先进技术的基础——制造技术,必须是经过优化的先进工艺。因此,先进制造技术的核心和基础必须是优质、高效、低耗、清洁的工艺。它从传统工艺发展起来,并与新技术实现了局部或系统集成。 通用性:先进制造技术不是单独分割在制造过程的某一环节,它覆盖了产品设计、生产设备、加工制造、维修服务、甚至回收再生的整个过程。 系统性:随着微电子、信息技术的引入,先进制造技术能驾驭信息生成、采集、传递、反馈、调整的信息流动过程。先进制造技术能驾驭生产过程的物质流、能源流和信息流的系统工程。 集成性:先进制造技术由于专业、学科间的不断渗透、交叉、融合,界限逐渐淡化甚至

后热处理对激光熔覆涂层应用的研究进展

后热处理对激光熔覆涂层应用的研究进展 摘要:随着社会的安徽赞,我国的科学技术的发展也有了很大的提高。激光熔 覆技术是在基材表面熔覆一层金属或复合粉末,形成具有特殊功能的低稀释率涂层,在成本较低的情况下显著提高基材的表面性能。激光熔覆工艺是一个急热急 冷的过程,因而所获涂层的组织细小致密,结合强度高,但这也致使其偏离了平 衡过程,且由于熔覆材料与基材间存在差异,导致熔覆层易出现气孔、裂纹及剥 落等问题。如何控制涂层中裂纹的萌生和发展是在制备激光熔覆涂层时必须考虑 的问题之一。虽然有关涂层中裂纹的形成机制的问题相当复杂,但降低涂层裂纹 倾向的方法却是殊途同归,其关键在于如何有效地降低涂层内的残余应力,提高 涂层强度和韧性。目前常用的手段包括优化工艺参数、预热处理、缓冷、设计梯 度涂层、添加增韧增塑元素和后热处理等,其中,热处理作为一种改善金属材料 性能的传统工艺,在一定的加热保温和冷却条件下,通过改善涂层内部的相和组 织结构,能够提升涂层韧性,缓解残余应力并消除涂层裂纹倾向,同时,对涂层 进行合适后热处理也有利于避免服役于高温下的表面涂层因相和组织的变化而导 致零件整体性能的不稳定。此外,对涂层进行高温处理也可作为激光熔覆涂层高 温稳定性的一种评定手段。本文综述了国内外后热处理对激光熔覆涂层应用的研 究现状,从热处理的3个基本要素出发,探讨了后热处理对激光熔覆涂层相和组织、力学性能、摩擦学性能等方面的影响机理,总结了后热处理过程对激光熔覆 涂层的组织演变规律和涂层性能变化的影响,以期为相关的工程应用和理论研究 提供参考。 关键词:后热处理;激光熔覆涂层应用;研究进展 引言 高温热处理是一种缓解激光熔覆涂层残余应力和检测涂层高温稳定性的有效 手段。本文从热处理的加热温度、保温时间和冷却速度角度出发,综述了热处理 工艺对激光熔覆涂层的研究进展。分析了热处理对激光熔覆涂层物相和组织结构、力学性能以及摩擦学性能的影响机理,讨论了热处理过程中熔覆涂层的相组织演 变以及涂层力学性能、摩擦学性能的变化规律。 1热处理工艺参数对激光熔覆涂层的影响 1.1热处理温度对涂层的影响 目前有关热处理温度对激光熔覆涂层影响的相关工作具体内容主要围绕两个 方面展开,一是研究热处理温度对涂层性能的影响,二是通过试验检测分析涂层 在特定温度下的高温稳定性。由于激光熔覆急热急冷的加工特性,涂层中常包含 大量过饱和固溶体和其他亚稳定相,过饱和固溶体中大量溶解其他元素,大量的 晶格畸变起到了固溶强化的作用,但由此也使得涂层基体塑性和韧性较差,加之 涂层本身的残余应力,使涂层极易开裂。涂层的热处理本质上是一个涂层相的有 序化和元素趋于均匀化的过程,在该过程中伴有组织长大、元素的扩散和置换、 相成分的调整和新相的产生等变化,从而引起涂层中枝晶形貌的改变。发现当热 处理温度较低(500℃)时,Ni21+20%WC+0.5%CeO2合金粉激光熔覆涂层组织和硬度基本没有变化。而随着热处理温度的上升(950℃),发现MoFeCrTiWAlNb高熔 点高熵合金涂层,随着退火温度升高,高熔点元素聚集在花瓣状组织,枝晶聚集 长大。

先进热障涂层的综述

关于先进热障涂层的综述 摘要:在过去的几十年中,许多陶瓷材料都被作为新型的热障涂层材料,其中很大一部分都是氧化物。由于它独特的性能,这些新型化合物很难与最先进的热障涂层材料YSZ相媲美。另一方面,由于YSZ有一些缺点,尤其是在1200℃以上时它有限的高温性能使得在先进的燃气轮机中YSZ被其他材料所取代。 本篇文献是对不同新型涂层材料的综述,尤其是参杂氧化锆、烧绿石、钙钛矿和氯酸盐等材料。文献的结果还有由我们的研究调查得出的结果都将同我们的要求相比较。最终,我们将讨论双层结构这个概念。它是一种克服新型热障涂层材料冲击韧性的方法 关键词:热障涂层、氧化锆、烧绿石、钙钛矿、氯酸盐、热导率 一、简介 TBC系统是典型的双层式结构,它包括金属粘结层和陶瓷顶层。粘结层是保护基层氧化和腐蚀的并有改善陶瓷层和基层之间结合强度的作用。陶瓷顶层相比金属机体而言拥有很低的热传导率,通过内冷发陶瓷层可以实现一个很大的温差度(几百K)。因此,它既可以降低金属基体的温度以提高部件的使用寿命又可以提高涡轮发动机的点火温度来提高它的工作效率。 自19世纪50年代第一个军用发动机搪瓷涂层的制造起热障涂层开始了工业化发展。在19世纪60年代,第一个带有NiAl粘结层的火焰喷涂陶瓷涂层应用于商业航空发动机上。接下来的几十年中,热障涂层材料和喷涂技术持续的发展。19世纪80年代热障涂层迅猛发展。在这十年中,氧化钇稳定的氧化锆(YSZ)被认为是一种特殊的陶瓷顶层材料,因为它作为一个近30年来的标准而被确立。 根据沉积工艺的不同,已经确立了两种不同的方法。一种是电子束物理气相沉积(EB-PVD),另一种是大气等离子喷涂(APS)。电子束物理气相沉积法制备的涂层拥有柱状显微结构并被广泛应用于航空发动机的高热机械载荷叶片中。同电子束物理气相沉积法相比,大气等离子喷涂以它的操作粗放度及经济可行性为傲,因此现在更多的TBC 采用这种方法。典型静态部件,像燃烧器罐和叶片平台都是用APS进行喷涂。在固定的燃气轮机中,其叶片也常使用热喷涂的方法进行喷涂。 燃气涡轮机效率的进一步提升有赖于燃烧及冷却技术的进步与更高的涡轮机入口温度相结合。这意味着由于在高温下烧结和相转变,标准材料YSZ必然会接近它的极限。 由EB-PVD和APS方法加工的YSZ包含亚稳态的T`相。长时间处于高温下,它能够

先进制造技术的现状和发展趋势

先进制造技术的现状和发展趋势 xxxx xxx xxxxxxxxx 先进制造技术不仅是衡量一个国家科技进展水平的重要标志,也是国际间科技竞争的重点。我国正处于工业化经济进展的关键时期,制造技术是我们的薄弱环节。只有跟上进展先进制造技术的世界潮流,将其放在战略优先地位,并以足够的力度予以实施,,进一步推进国企改革,推动建立强大的企业集团。推进技术创新,推动大型企业尽快建立技术开发中心,广泛吸引人才,在重大技术创新项目中实行产学研结合,才能尽快缩小同发达国家的差距,才能在猛烈的市场竞争中立于不败之地。本文将详细介绍先进制造技术的含义、特点以及在我国的进展状况和进展趋势。 1 先进制造技术的含义和特点 1.1 含义 先进制造技术(AMT)是以人为主体,以运算机技术为支柱,以提高综合效益为目的,是传统制造业不断地吸取机械、信息、材料、能源、环保等高新技术及现代系统治理技术等方面最新的成果,并将其综合应用于产品开发与设计、制造、检测、治理及售后服务的制造全过程,实现优质、高效、低耗、清洁、灵敏制造,并取得理想技术经济成效的前沿制造技术的总称。 1.2 先进制造技术的特点 1)是面向工业应用的技术先进制造技术并不限于制造过程本身,它涉及到产品从市场调研、产品开发及工艺设计、生产预备、加工制造、售后服务等产品寿命周期的所有内容,并将它们结合成一个有机的整体。 2)是驾驭生产过程的系统工程先进制造技术专门强调运算机技术、信息技术、传感技术、自动化技术、新材料技术和现代系统治理技术在产品设计、制造和生产组织治理、销售及售后服务等方面的应用。它要不断吸取各种高新技术成果与传统制造技术相结合,使制造技术成为能驾驭生产过程的物质流、能量流和信息流的系统工程。 3)是面向全球竞争的技术随着全球市场的形成,使得市场竞争变得越来越猛烈,先进制造技术正是为适应这种猛烈的市场竞争而显现的。因此,一个国家的先进制造技术,它的主体应该具有世界先进水平,应能支持该国制造业在全球市场的竞争力 2 先进制造技术的组成 先进制造技术是为了适应时代要求提高竞争能力,对制造技术不断优化和推陈出新而形

复合材料的最新研究进展

复合材料的最新研究进展 季益萍1, 杨云辉2 1天津工业大学先进纺织复合材料天津市重点实验室 2天津工业大学计算机技术与自动化学院, (300160) thymeping@https://www.360docs.net/doc/1a1422849.html, 摘要:本文主要介绍了当前复合材料的最新发展情况,主要集中在复合材料的增强纤维、加工技术、智能材料和非破坏性检测技术等方面。希望能抛砖引玉,激发研究人员更有价值的创意。 关键词:复合材料,最新进展 1. 引言 人类社会正面临着诸多的问题和需求,如矿物能源、资源的枯竭、环境问题、信息技术以及生活质量等,这推动了复合材料的发展,也促进了各种高新技术的发展。但目前人们已不仅仅局限于新材料的创造、发现和应用上,科学研究已进入一个各种材料综合使用的新阶段,即向着按预定的性能或功能设计新材料的方向发展。并且,在复合材料性能取得飞速发展的同时,其应用领域不断拓宽,性能持续优化,加工工艺不断改善,成本不断降低。 复合材料的独特之处在于其可提供单一材料难以拥有的性能,其最大的优势是赋予材料可剪切性,从而优化设计每个特定技术要求的产品,最大限度地保证产品的可靠性、减轻重量和降低成本。近年以来,复合材料在加工领域中取得了一系列重要的进展,由于计算机辅助设计工具的介入和先进加工技术的开发,使复合材料的市场竞争力有了很大的提高,应用领域不断扩大,除用于结构复合材料外,还大量的进入了功能材料市场。我们观察到,复合材料的发展趋势是[1]: (1)进一步提高结构型先进复合材料的性能; (2)深入了解和控制复合材料的界面问题; (3)建立健全复合材料的复合材料力学; (4)复合材料结构设计的智能化; (5)加强功能复合材料的研究。 近年来,复合材料在增强纤维、加工技术、智能材料和非破坏性检测技术等方面研究较多,并且不断有新的市场应用,能够代表复合材料的最新发展方向。 2. 增强纤维环保化[2] 目前,增强纤维的发展趋势主要是强度、模量和断裂伸长的提高。但随着全球环保意识的风行,复合材料产品也逐渐受到环保方面要求的压力,尤其欧洲地区已有相关规定,热固性复材产品由于无法回收再利用而不易销往欧洲。在树脂之外,复材产品中的增强纤维迄今绝大部分都是无法回收再利用的,包括玻璃纤维、碳纤维、芳纶等,全都是如此。 最近有一种新型增强纤维-玄武岩纤维(Basalt Filament),是由火山岩石所提炼而成的,堪称100% 天然且环保,预期在不久的未来,将会取代相当比例的各种纤维,而加入复合 - 1 -

人工智能在医疗领域的应用现状、问题及建议

1.本讲提到,人工智能的发展历程中的第二次低谷期在()。。(0.3分) A.1976年-1982年 B.1982年-1987年 C.1987年-1997年 D.1997年-2010年 我的答案:B ×答错 2.美国的()中指出人工智能对于劳动力市场的影响具有不确定性,应对政策的关键不在于担心全面失业,而是建立合理的制度和政策以调整工作结构。。(0.3分) A.《人工智能 B.《国家人工智能研究和发展战略计划》 C.《为人工智能的未来做好准备》 D.《2030年的人工智能与生活》 我的答案:A √答对 3.本讲提到,2013年在汉诺威工业博览会上()正式提出以建设智能工厂为核心的“工业 4.0战略”。。(0.3分) A.美国 B.日本 C.欧盟 D.德国

我的答案:B ×答错 4.欧盟加强了个人隐私和数据保护,在2016年4月14日通过了商讨四年的()。。(0.3分) A.《数据保护指示》 B.《一般数据保护法案》 C.《健康保险携带和责任法案》 D.《欧盟人工智能》 我的答案:B √答对 5.《一般数据保护法案》中对个人数据泄露的规定是数据控制者应在()小时之内向监管机构报告个人数据的泄露情况。。(0.3分) A.24 B.48 C.72 D.96 我的答案:B ×答错 6.本讲提到,2017年7月,国务院印发并实施(),构筑我国人工智能发展的先发优势,加快建设创新型国家和世界科技强国。。(0.3分) A.《“互联网+”人工智能三年行动实施方案》 B.《促进新一代人工智能产业发展三年行动计划(2018-2020年)》 C.《新一代人工智能发展规划》

D.《人工智能标准化白皮书(2018版)》 我的答案:B ×答错 7.“新一代人工智能发展规划暨重大科技项目启动会”,公布了首批4家国家新一代人工智能开放创新平台名单,其中依托()建设自动驾驶国家新一代人工智能开放创新平台。。(0.3分) A.百度公司 B.阿里云公司 C.腾讯公司 D.科大讯飞公司 我的答案:A √答对 8.本讲提到,()的第十八条规定,国家鼓励开发网络数据安全保护和利用技术,促进公共数据资源开放,推动技术创新和经济社会发展。。(0.3分) A.《“互联网+”人工智能三年行动实施方案》 B.《新一代人工智能发展规划》 C.《信息安全技术个人信息安全规范》 D.《中华人民共和国网络安全法》 我的答案:B ×答错 9.()是实现人工智能的“引擎”。。(0.3分) A.数据 B.算法

先进制造技术的现状和发展趋势

先进制造技术的现状和发展趋势

摘要近年来, 制造业出现了世界范围的研究并采用“先进制造技术”的浪潮,先进制造技术已成为当代国际间的科技竞争的重点。本文论述了先进制造技术的发展现状与发展趋势,指出:信息化、精密化、集成化、柔性化、动态化、虚拟化、智能化、绿色化将是未来制造技术的必然发展方向。 1.先进制造技术简介 1.1先进制造技术的定义 先进制造技术AMT(advanced manufacturing technology)是制造业不断吸收机械、电子、信息(计算机与通信、控制理论、人工智能等)、能源及现代系统管理等方面的成果,并将其综合应用于产品设计、制造、检测、管理、销售、使用、服务乃至回收的全过程,以实现优质、高效、低耗、清洁和灵活生产,提高对动态多变的产品市场的适应能力和竞争能力的制造技术的总称。它集成了现代科学技术和工业创新的成果,充分利用了信息技术,使制造技术提高到新的高度。先进制造技术是不断利用新技术逐步发展和完善的技术,因而它具有动态性和相对性。先进制造技术以提高企业竞争能力为目标,应用于产品的设计、加工制造、使用维修、甚至回收再生的整个制造过程,强调优质、高效、清洁、灵活生产,体现了环境保护与可持续发展和制造的柔性化。 1.2 先进制造技术的内涵和技术构成 先进制造技术的技术构成可以分为以提高生产效率和快速响应市场需求为 目的的技术构成和以满足特种需求为目的的技术构成。 以提高生产效率和快速响应市场需求为目的的技术构成强调制造系统与制 造过程的柔性化、集成化和智能化。包括: (1) 系统理论与技术(着重制造系统组织优化与运行优化,以提高制造系统的整体柔性与效率) 。 (2) 制造过程的单元技术(着重制造过程的优化,以提高单元的效率与精 度) 。系统理论与技术涉及范围包括:CIMS、敏捷制造、精益生产、智能制造等。制造过程单元技术涉及的范围包括:设计理论与方法、并行工程、系统优化、运行、控制、管理、决策与自组织技术、虚拟制造技术、制造过程智能检测、信息处理、状态检测、补偿与控制、制造设备的自诊断与自修复、智能机器人技术、

纳米复合镀层的研究进展

第26卷第2期 唐山师范学院学报 2004年3月 Vol. 26 No.2 Journal of Tangshan Teachers College Mar. 2004 ────────── 收稿日期:2003-07-01 作者简介:曹茂盛(1961-),男,江苏南通人,北京理工大学材料学院教授,博士后,博士生导师,主要从事纳米材料、吸 波材料及复方材料的研究。 纳米复合镀层的研究进展 曹茂盛 (北京理工大学 材料学院,北京 100083) 摘 要:介绍了纳米复合镀层的制备、分类及耐磨减磨、耐腐蚀、耐高温、自润滑、催化、导磁等方面的性能,综述了近年来有关纳米颗粒在复合镀层制备过程中的沉积机理和影响因素。 关键词:纳米颗粒;复合镀层 中图分类号:N34 文献标识码:A 文章编号:1009-9115(2004)02-0006-04 1 引言 复合镀技术是近年来发展起来的一项新技术,它是将一种或数种不溶性固体颗粒加入到镀液中,经过搅拌使之均匀地悬浮于镀液中,使固体颗粒与金属离子共沉积而形成复合镀层的一种沉积技术。该技术的研究已有20多年的历史,利用复合镀技术可以制备出一系列性能广泛变化的复合镀层,在强化材料表面等方面具有显著的效果。目前国内外研究及应用广泛的复合镀层采用的第二相粒子多是微米级的,其性能不能满足科技发展的要求。 纳米材料科学的发展,给复合镀技术带来了新的契机,纳米材料的表面效应、小尺寸效应、巨磁电阻效应、宏观隧道效应等使其呈现出常规材料不具备的特殊的光学、电学、力学、催化等方面的特性,使纳米材料具有比普通材料高的多的硬度、耐磨性、自润滑耐性和耐腐蚀性。纳米复合镀层就是在镀液中加入纳米固体颗粒,通过和金属共沉积获得镀层,从而使镀层复合了纳米材料的特异功能。纳米颗粒在复合镀层中的应用将有力地促进复合镀层的发展。 2 沉积机理及制备方法简述 纳米颗粒与金属离子共沉积机理包括电化学机理、吸附机理和力学机理等,这些理论强调沉积发生的热力学条件,Wagner 和Trand 等人提出的混合电位理论侧重于沉积发生的动力学条件。由于沉积过程本身是一系列反应链相互作用的结果,反应过程中许多中间态离子寿命短且难以检测,所以至今沉积机理尚无完善的理论解释。而且整个沉积过程是一个动态过程,最终镀层中纳米颗粒含量与各 个反应环节均有关联。综合上述的机理,共沉积过程可分为3个阶段:(1)悬浮于镀液中的纳米颗粒,由镀液深处移向试样表面,需要依靠搅拌形成的动力场或电场力来实现;(2)纳米颗粒粘附于试样表面,其动力学因素复杂,与颗粒、电极基质金属、镀液、添加剂和电镀操作条件等因素有关;(3)纳米颗粒被试样表面析出的基质金属牢固嵌入,形成复合镀层。 纳米复合镀层的制备工艺主要有复合电镀法、复合化学镀法及复合电刷镀等方法。复合电镀是指在电解质溶液中加入一种或几种不溶性纳米固体颗粒,在金属离子被还原的同时,将不溶性的纳米固体颗粒均匀地夹杂到金属镀层中,复合镀层是一类以基质金属为均匀连续相和以不溶性纳米粒子为分散相的金属基复合材料。复合化学镀是指利用化学镀技术来制备复合镀层。化学镀对粒子具有较强复合能力,用悬浮微粒镀液可获得微粒含量相当高的复合镀层。复合电刷镀是指为获得弥散镀层,在金属镀液中加入不溶性固体微粒,使这些固体微粒与金属镀液中的金属离子共沉积,并均匀弥散在金属镀层中的镀层而采用刷镀技术的一种工艺方法。 3 纳米结构表面化学复合镀的研究现状 3.1 纳米结构复合镀层的研究 纳米微粒在理论上可以大幅度提高镀层中化合物的含量,并给镀层带来优良的功能特性,目前开发的有镍基、铜基、银基等镀层,其中大量研究和应用的是镍基化学复合镀。常见的镀层主要分为两类:一类是加入硬质颗粒形成的高硬度、耐磨损镀层;另一类是加入减摩颗粒,形成自润滑镀层。