牙轮钻机选型

牙轮钻机设备选型

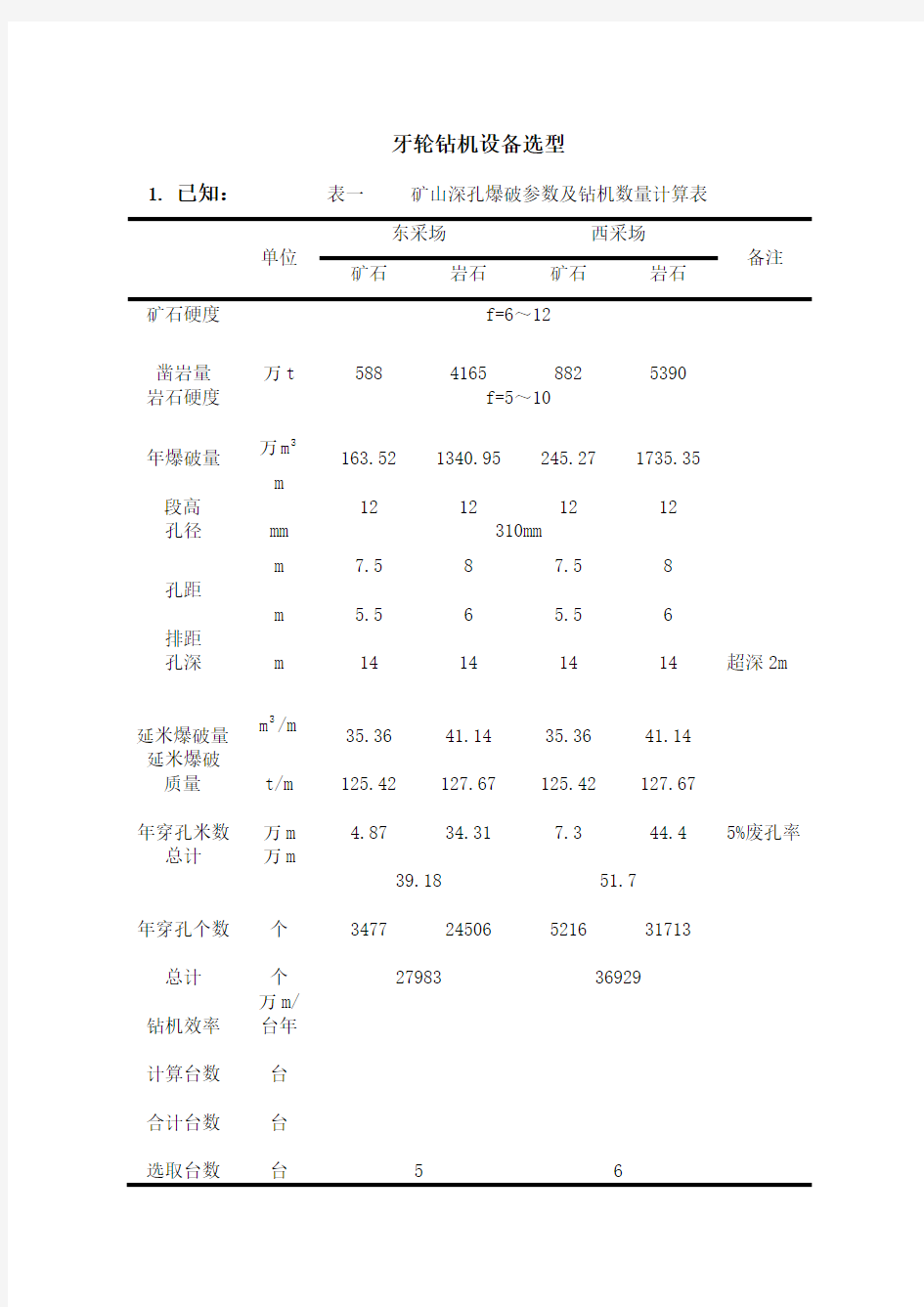

1.已知:表一矿山深孔爆破参数及钻机数量计算表

单位

东采场西采场

备注矿石岩石矿石岩石

矿石硬度f=6~12

凿岩量万t 588 4165 882 5390 岩石硬度f=5~10

年爆破量万3m

163.52 1340.95 245.27 1735.35

段高m

12 12 12 12

孔径mm 310mm

孔距

m 7.5 8 7.5 8

排距

m 5.5 6 5.5 6

孔深m 14 14 14 14 超深2m

延米爆破量

3

m/m

35.36 41.14 35.36 41.14

延米爆破

质量t/m 125.42 127.67 125.42 127.67

年穿孔米数万m 4.87 34.31 7.3 44.4 5%废孔率总计万m

39.18 51.7

年穿孔个数个3477 24506 5216 31713 总计个27983 36929

钻机效率万m/ 台年

计算台数台

合计台数台

选取台数台 5 6

2.要求:

(1)按照前面所学知识将表格中的孔填全,并编写计算分析的说明书。

(2)附加一份钻机论文(写出论文的解决问题的核心部分)

3.选型原则:

(1)牙轮钻机是露天矿技术先进的钻孔设备,适用于各种硬度岩石的钻孔作业,设计大中型矿山设备首选牙轮钻机

(2)中硬以上硬度的矿岩选用选用牙轮钻机钻孔优于其他钻孔设备。

(3)在满足矿山年钻孔量的同时,牙轮钻机选型还要保证设计生产要求的钻孔直径、孔深、倾角及其他参数。

(4)根据矿区自然地理条件选择设备及配套部件。

(5)动力条件。一般选用电动(经济)。

(6)工作可靠,寿命长,价格便宜,零部件供货周期长,应进行综合分析对比。

4.钻机预选:

表二

炮孔直径

岩石硬度

中硬坚硬极硬

270-310 60-R(Ⅲ)

YZ-55

60-R(Ⅲ)

KY-310

YZ-25

60-R(Ⅲ)

KY-310

YZ-25

310-380 YZ-55

60-R(Ⅲ)

Z-55

60-R(Ⅲ)

YZ-55

60-R(Ⅲ)

根据以上选型原则以及已知条件可以预选钻机为KY-310型或YZ-55型

5.钻机的工作参数:

表三

名称KY-310 YZ-55 钻孔直径/mm 250~310 310-380

钻孔深度/m 17.5 19 钻孔方向/(°)90°90°最大轴压/KN 450 550

钻进速度/m·min-1交流~0.98 0~1.2 直流0~4.5 0~2

回转转速/m·min-10~100 0~120 回转扭矩/N·m 7210 8330 提升速度//m·min-10~11.87~20 30 行走速度/km·h-10~0.63 0~1.1 爬坡能力/(°)12 25 排渣风量/m3·min-140 37 排渣风压/MPa 0.35 2.74

外形尺寸(长×宽×高)/m ×m×m 钻架竖

起时

13.838×5.695×26.326 14.25×6.11×27.08

钻架放

倒时

26.606×5.695×7.620 27.03×6.11×7.55

整机重量/t 123 140 1.轴压力

fD

P)

07

.0

~

06

.0(

=

式中f----岩石坚固性系数;

D----钻头直径

(1)矿石中钻具的轴压力

矿石的坚固性系数f为6~12,此时f取12

P=0.07×12×310=260.4kN

(2)岩石中钻具的轴压力

岩石的坚固性系数为5~10,此时取10

=

P0.07×10×310=217kN

2.钻具转矩

M=29.6kD 1.5P

式中 k-----岩石特性系数,见岩石特性系数表; P-----轴压力,kN (1)矿石中钻具的转矩

M=29.6×10×-510×310× 1.5260.

4=3855.8N.m (2)岩石中钻具的转矩

M=29.6×10×-510×310× 1.5217=2933.2N.m

表四 岩石特性系数表 岩石种类 最软 软 中软 中 硬 最硬 抗压强度 /M a P

—

—

17.5 56 210 475 k

14×-510 12×-510

10×-510

8×-510

6×-510

4×-510

3.

排渣风量

式中 b----岩渣的最大粒度,mm ;取5mm ρ----岩石密度,kg/3m

Q= 226

60πk (D d )v

410

-? 式中 k----考虑漏风系数,取k=1.1~1.5,此时取1.3

d----钻杆外径,mm

Q=226

60 3.14 1.5(310290)10.5410

???-??=8.93

m /min 根据以上经验公式可以计算出钻出该大小的孔所需的钻机的工作参数

表五 牙轮钻机工作参数

钻孔

扭矩/N ·m -1

轴压力/KN

排查风量/m 3·min -1

矿石 3855.8 260.4

8.9

岩石

2933.2

270

根据计算的出的数据与钻机规格参数对比,可知选钻机KY-300较为合适

5.选型计算: 1.钻孔速度

v=3.75

Pn fD

式中 P----轴压力 D----钻孔直径

f----岩石坚固性系数 n----钻具钻速

2.台班生产能力

0.6b

b b

V vT η=

式中

b V —— 牙轮钻机台班生产能力,m/(台.班); v ——牙轮钻机的钻进速度,cm/min; b T ——每班工作时间,h ;

ηb ——钻机台班时间利用系数,取0.4~0.5;

3.台年综合效率

3a b a V V N

η=???

式中

a V ——牙轮钻机的台年钻机效率,万m/台年;

a η——牙轮钻机的年工作利用率,一般取,0.8; N ——一年所有的工作日,取360;

4.设备数量

N=

1Q

Q q (1e)

-

式中 Q ---设计的矿山年采剥总量,t 1Q ---每台牙轮钻机的年穿孔效率。m/a q----每米炮孔的爆破量,t/m e----废孔率,% 取0.05

5.计算过程:

(1)对于矿石 1)钻进速度

在矿山中钻机的n 值取80r/min ,根据选择钻机技术参数,轴压取450kN V=3.75×

45080

12310

??=36.3cm/min

2)台班生产能力b V ==???5.083.366.087.12m/(台·班)

3)台年综合效率a V ==???3608.012.87375271.68m/台年=7.5万m/台年 4)矿石中钻机数量确定 东采场

N=%)

51(42.12568.75271105884

-???=0.7台

西采场

N=%)

51(42.12568.75271108824

-???=1.0台

(2)对于岩石: 1)钻进速度

在岩石中钻机的n 值取80r/min,根据选择钻机的技术参数,轴压取450kN

V=3.75×310

1080

450??=43.5cm/min

2)台班生产能力b V ==???5.085.436.065.25m/(台·班)

3)台年综合效率a V ==???3608.025.65356376m/台年=5.6万m/台年 4)岩石中钻机数量确定 东采场

N=%)

51(68.127563761041654

-???=6.1台

西采场

N=%)51(68.127563761053904

-???=7.9台

(3)综上所计算:

本次设计中所选用的牙轮钻机为KY-310A 型号 东采场共配有0.7+6.1=6.8台即7台 西采场共配有1.0+7.9=8.9台即9台

具体数据见附表:

表六 矿山深孔爆破参数及钻机数量计算表

单位

东采场 西采场 备注 矿石

岩石

矿石

岩石

矿石硬度 f=6~12

凿岩量 万t 588 4165 882

5390

岩石硬度 f=5~10

年爆破量 万3m 163.52 1340.95 245.27

1735.35

段高 m 12 12 12

12

孔径 mm 310mm 孔距 m 7.5 8 7.5 8 排距 m 5.5 6 5.5 6 孔深 m

14 14 14 14 超深2m

延米爆破量 3m /m

35.36 41.14 35.36 41.14 延米爆破 质量 t/m 125.42 127.67 125.42 127.67

年穿孔米数 万m 4.87

34.31

7.3

44.4

5%废孔率 总计 万m 39.18 51.7

年穿孔个数

个

3477

24506

5216

31713

总计个27983 36929

钻机效率万m/

台年7.5 5.6 7.5 5.6

计算台数台0.7 6.1 1.0 7.9

合计台数台 6.8 8.9

选取台数台 5 6

7.论文:

核心部分:在现代的冶金、矿山、建材、铁路、水电建设、国防施工及土石方

等露天工程的爆破孔钻凿工程作业中潜孔钻机得到了广泛的应用。山河智能SWDB165系列潜孔钻机是目前国内最先进的一体化液压潜孔钻机,具有高效的高风压潜孔钻进系统,便于高精度、高效率、大直径的深孔钻凿。潜孔钻机的钻孔作业主要由推进调压机构、回转供气机构、冲击机构、操作机构和除尘机构等完成。采用螺杆空气压缩机输出的压气做凿岩动力。

附录:浅谈潜孔钻机的发展历史论文

摘要:在现代的冶金、矿山、建材、铁路、水电建设、国防施工及土石方等露天工程的爆破孔钻凿工程作业中潜孔钻机得到了广泛的应用。山河智能SWDB165系列潜孔钻机是目前国内最先进的一体化液压潜孔钻机,具有高效的高风压潜孔钻进系统,便于高精度、高效率、大直径的深孔钻凿。潜孔钻机的钻孔作业主要由推进调压机构、回转供气机构、冲击机构、操作机构和除尘机构等完成。采用螺杆空气压缩机输出的压气做凿岩动力。本文重点介绍SWDB165潜孔钻机的结构和日常的维护和保养

关键字:潜孔钻机。

潜孔钻机广泛应用于冶金、矿山、建材、铁路、水电建设、国防施工及土石方等露天工程的爆破孔钻凿工程作业中的工程机械。潜孔钻机凿岩作业始于三十年代,当时主要用于井下凿岩深孔,第二次世界大战时,这种作方法逐步地转移到地面露天开采作业中,到六十年代,国外露天矿已经普遍采用潜孔钻机,七十年代中期,钻孔技术迅速发展,由于采用高风压潜孔冲击器及球齿钻头,解决了炮孔偏斜及钻头实用寿命等几大难题,潜孔钻机获得了更大范围内的应用。

五十年代初,我国从苏联引进一批BA-100型井下潜孔钻机及M-1909型冲击器,于是潜孔钻机在我国北方得到了普遍的应用,它主要钻一些直径100-110mm 的深孔。六十年代潜孔钻机在我国进一步发展,许多小露天矿采用潜孔钻机,主

要用于钻直径150mm,深6-12m的深孔。七十年代中期,我国中小矿使用潜孔钻占全部钻孔机械的60%-70%,目前,中小型露天矿的穿孔仍然使用着潜孔钻机。八十年代,我国大力发展大直径,深孔爆破技术,并取得了一定的初效。这种高强度高效率的采矿方法要求有高风压,大直径的潜孔钻机于之相配应。所以,当前,高风压潜孔钻机在我国迅速发展。

在我国,它是近几十年才发展起来的钻孔机械,虽然我国研发较晚,技术底子薄,但起点高,这一行业发展较快,产品的科技含量高,不过产品和技术与国外的同类机械还有一段差距,现在的潜孔钻是以一体化液压潜孔钻为主。

潜孔钻是进行露天开采石灰石矿的主要设备。由于旧式潜孔钻钻杆支架的起落采用钢丝绳卷扬方式,加之钻杆支架长达12米,存在许多弊端,在长距离迁移潜孔钻时,必须起落钻杆支架,这项工作非常繁琐并且不安全,仅一个起或落的动作,就需要四五个以上人相互配合,用几个小时才能完成;在短距离移动潜孔钻时,一般只好让钻杆支架保持竖立姿势,由于钻杆支架较高,不利于安全生产。

新式潜孔钻钻杆支架的起落采用了先进的液压方式,与旧式的相比有无可比拟的优越性。改进后的潜孔钻起落钻杆支架只需要操作工一个人10分钟内就能完成,而且起落平稳,消除了安全隐患,大大提高了工作效率。20世纪80年代国外松散地层钻进,一般采用瑞典ODEX系统(即偏心钻头跟管钻进系统),但从工程施工角度看存在着动力不足的问题。为此新式钻机中采用了双动力头系统,双动力头具有多种组合,可以满足多种钻孔工艺要求,分别驱动外套管和内钻杆,从而实现跟管钻进。例如,英格索兰公司的HDK系列双动力头钻机系统可以同时以相反的转动方向驱动套管和内部的钻杆实现跟管钻进。该系统可以用气动潜孔冲击器和顶部液压凿岩机钻进直径分别为 136mm和160mm的钻孔,可作为一独立的部件配到KR系列钻机上进行锚固或微形桩孔钻进。具有大扭矩的HDK3500双动力头系统则可配在GH系列钻机上进行跟管钻进。

国外潜孔钻生产商中以TAMROCK小型钻机为例,它的钻孔动力与空气压缩机分离,使用方便,灵活,实用性强,它是一个四轮汽车带动的全液压的钻机,具有很好的机动性和自动工作,钻孔最大直径41mm,最大钻孔深度9米,它还能装备19或22mm的钻头。

就是在恶劣环境操作也很简单灵活,它只有2.8吨,随时可以用卡车把它拖到施工现场,甚至可以装在直升机上,它可以遥控控制工作或通过GPS电脑控制工作。

在国产潜孔钻钻机中,最有代表性的是山河智能机械股份有限公司的SWDB165、SWDB120、SWDB90、SWDB120E、SWDA165、SWDA120、SWDM165它为内燃动力或电源 ( 根据用户要求而定) 一体化液压高风压新型潜孔钻机,SWDB165是填补国内空白,技术领先的一体化液压潜孔钻机,具有高效的高风压潜孔钻进系统,利于高精度、高效率、大直径的深孔钻凿。

钻高精度、高效率大直径的深 L钻凿:风压为1.O5~2~MPa采用螺杆空气压缩机做凿岩动力履带行走钻具回转推进、钻架顶升补偿钻机平均采用液压驱动;计算机优化设计以及功率匹配与负载适应系统的开发应用实现了动力系统从动力——泵——负载全局功率匹配有效降低整机能耗。确保整机最佳性能与高可靠性,与原有钻机比较初步估算工效提高近30倍能耗减低至原来的30%现场实测凿岩效益0 4~1m/Fain。包括辅助工作时间平均40min完成1 5m孔的钻凿.系统配置采用德国Rexroth公司的LUDV闭苒系统基于SX14c主阀)和A11VOl主泵的LUDV系统目前在欧洲市场应月鞍为广泛,接头全部采用国外知名厂家的优质产品:充分利用发动机功率降低能耗。提高了潜孔钻机的可控性和精确控制性能,各执行元件的动作相互独立互不干扰驾驶员轻松实现复台动作。减轻了工作强度显著提高了作业效率,钻孔直径:152-165mm,钻孔角度:60-90度,钻孔深度:5-40m,钻孔方式:中/高风压潜孔冲击 ,采用螺杆空气压缩机做凿岩动力;履带行走,钻具回转推进;钻架顶升补偿、钻机调平均采用液压驱动。

国内外产品的比较

国外钻机体积普遍比较小,结构很紧凑,设计很人性化,许多钻机采用瑞典ODEX系统(即偏心钻头跟管钻进系统),但从工程施工角度看存在着动力不足的问题。为此新式钻机中采用了双回转装置系统,双回转装置具有多种组合,可以满足多种钻孔工艺要求,分别驱动外套管和内钻杆,从而实现跟管钻进。例如,英格索兰公司的HDK系列双回转装置钻机系统可以同时以相反的转动方向驱动套管和内部的钻杆实现跟管钻进。该系统可以用气动潜孔冲击器和顶部液压凿岩机钻进直径分别为 136mm和160mm的钻孔,可作为一独立的部件配到KR系列钻机上进行锚固或微形桩孔钻进。具有大扭矩的HDK3500双回转装置系统则可配在GH系列钻机上进行跟管钻进。宝峨公司 BG系列钻机亦配有双回转器系统。作为贴墙式钻机组件配合钻机进行贴墙桩孔施工。桩基施工大多数是在第四系松散地层中钻进。双回转装置结构在此类层中钻进工效极高,特别是对卵砾石、砾层、软弱土夹层等地层钻进效果更好。采用回转装置自带缓冲弹簧,减轻潜孔锤对回转装置的冲击,由于所需动力较大,对液压马达、液压件要求较高等原因,中国生产的钻机上还没有采用这种系统。

国内钻机很大的一个特点就是实用性很强,开发适合我们国情,满足施工要求、价格较低的国产潜孔钻机很容易贴近市场,像山河智能股份有限公司生产的潜孔钻,钻杆一根就有十几米长,这和其它短杆相比,省了许多接换杆的时间,提高生产效率,不过这样做,就使产品本身体积大大的增加了。

(注:专业文档是经验性极强的领域,无法思考和涵盖全面,素材和资料部分来自网络,供参考。可复制、编制,期待你的好评与关注)

牙轮钻头选型原则

牙轮钻头选型原则 (1)软地层应选择有移轴、超顶、复锥3种结构的牙轮钻头,齿应是高、宽、稀、齿尖角大的铣齿或镶齿。随着岩石硬度增大,选择钻头的上述3种结构值应相应减小,齿也应矮、窄、密,齿尖角也要相应减小。 (2)钻研磨性地层,应该选用带保径齿的镶齿钻头。当发现上一个钻头的外排齿磨圆而中间齿磨损较少时,则下一个钻头应该选用有保径齿的镶齿钻头。 (3)在易斜地层钻进时,应选用不移轴或移轴量小、无保径齿并且齿多而短的钻头;同时,在保证移轴小的前提下,所选钻头适应的地层应比所钻地层稍软一些,这样可以在较低的钻压下提高机械钻速。 (4)选用镶硬质合金齿钻头时要注意:所钻地层页岩占多数时,用楔形齿钻头;钻石灰岩地层时,使用抛物体形或双锥形齿钻头;当用高密度钻井液钻井时,使用楔形齿钻头;当所选地层中页岩成分增加或钻井液密度增大时,用偏移值大的钻头;钻石灰岩或砂岩地层,选用偏移值小的钻头;钻硬的研磨性石灰岩、燧石、石英石时,用无移轴的球齿轱斗。 (5)在软硬交错地层钻进时,一般应按其中较硬的岩石选择钻头类型,这样既在软地层中有较高的机械钻速,也能顺利地钻穿硬地层。在钻进过程中钻井参数要及时调整,在软地层钻进时,可适当降低钻压并提高转速;在硬地层钻进时可适当提高钻压并降低转速。 (6)浅井段岩石一般较软,同时起下钻所需时间较短,应选用能获得较高机械钻速的钻头;深井段地层一般较硬,起下钻时间较长,应选用有较高总进尺的钻头。 (7)在小井眼(井眼直径小于177mm)钻井中常选用单牙轮钻头,单牙轮钻头比同尺寸三牙轮钻头的牙轮、牙齿、轴径、轴承大,强度高,破岩效率高。 (8)按钻头产品目录选择钻头类型。钻头生产厂家通过大量的试验,对各型钻头的适用地层情况进行了界定,形成了钻头产品目录。根据钻头产品目录,结合所钻地层性质选择钻头类型,基本能够做到对号入座,匹配合理。表卜10为国产三牙轮钻头产品目录。 (9)由于即使是同一种岩性,其机械性能差别也很大,所以仅根据岩性按钻头产品目录来确定钻头类型是不够全面的,还应收集邻近井相同地层钻过的钻头资料及上一个钻头的磨损分析,结合本井的具体情况来选择。 (10)钻头的选型应按每米成本最低来考虑。一般以“每米成本”作为评价钻头选型是否合理的标准,其计算公式为:在保证井身质量的前提下,对于同一地层使用过的几种类型的钻头,进行每米成本比较,每米成本最低的钻头应作为选型合理的标准。

潜孔钻机选型

露天矿潜孔钻机选型设计说明书 设计课题: 专业班级: 学生姓名: 指导教师: 学生成绩:

露天矿潜孔钻机设备选型 已知条件 1.南露天煤矿2013年全年生产1780万吨原煤,煤的密度为1.48,硬度f≥5 2.年剥离废岩8400万m2,岩的综合硬度f=6-8 3.全年爆破煤的孔径:150mm,岩石孔径:262mm 4.正常作业天数300天,以三班循环作业 要求: 1.分别计算两种孔径的台班效率 m/台·班 2.计算所需钻机的数量(四舍五入) 3.通过查资料列出两种钻机的技术规格和工作参数(列表) 条件: 1.岩石的类型 2.全年穿爆量 3.穿爆参数 4.参考同类型矿山的设备经验 5.查找厂家提供的设备技术规格及工作参数 6.要求维护方便

一、钻具的选择: 1、钻头的选择 原则:合理的钻头能够获得较高的钻进速度和合适的钻孔成本。 ⑴坚硬岩石 ⑵软岩 ⑶节理比较发育的破碎带 ⑷有粘性的岩层 ⑸韧性强的岩石 2、钻杆直径及外经间的流通截面积选择 ⑴孔经↑→穿爆效率↑→钻机设备↓。 ⑵每种钻机都要保证环形截面积寛10-25mm ,可以增加排岩效率。 二、钻机工作参数的合理匹配 1、转速 ⑴要求与冲击功保持在临界值以上,保证在一次冲击碎岩后能旋转进入新的岩面。而不是发生钻磨岩层(只是磨损钻头) ⑵合理的钻速与冲击器的参数相匹配。 0.780.95 6500n min r D ??= ? ?? D-------钻孔直径mm 0.8 6500n 20.4min 150r ??=≈ ? ?? 煤 0.8 6500n 13.1min 262r ??=≈ ? ?? 岩 2、扭矩 ⑴、能够克服钻杆与孔底、孔壁之间的摩擦阻力、剪切力,防止卡钻头、钻杆。钻孔阻力与孔深成正比。 ⑵深孔、节理发育、大孔径尽量采用扭矩大一些的钻具。 5 .82 D k M m = 式中 m k ----转矩系数,0.8~1.2,一般取1。 5.81502=煤 M ≈2647Nm 5 .82622=岩 M ≈8076Nm

牙轮钻机选型

牙轮钻机设备选型 1.已知:表一矿山深孔爆破参数及钻机数量计算表 单位 东采场西采场 备注矿石岩石矿石岩石 矿石硬度f=6~12 凿岩量万t 588 4165 882 5390 岩石硬度f=5~10 年爆破量万3m 163.52 1340.95 245.27 1735.35 段高m 12 12 12 12 孔径mm 310mm 孔距 m 7.5 8 7.5 8 排距 m 5.5 6 5.5 6 孔深m 14 14 14 14 超深2m 延米爆破量 3 m/m 35.36 41.14 35.36 41.14 延米爆破 质量t/m 125.42 127.67 125.42 127.67 年穿孔米数万m 4.87 34.31 7.3 44.4 5%废孔率总计万m 39.18 51.7 年穿孔个数个3477 24506 5216 31713 总计个27983 36929 钻机效率万m/ 台年 计算台数台 合计台数台 选取台数台 5 6

2.要求: (1)按照前面所学知识将表格中的孔填全,并编写计算分析的说明书。 (2)附加一份钻机论文(写出论文的解决问题的核心部分) 3.选型原则: (1)牙轮钻机是露天矿技术先进的钻孔设备,适用于各种硬度岩石的钻孔作业,设计大中型矿山设备首选牙轮钻机 (2)中硬以上硬度的矿岩选用选用牙轮钻机钻孔优于其他钻孔设备。 (3)在满足矿山年钻孔量的同时,牙轮钻机选型还要保证设计生产要求的钻孔直径、孔深、倾角及其他参数。 (4)根据矿区自然地理条件选择设备及配套部件。 (5)动力条件。一般选用电动(经济)。 (6)工作可靠,寿命长,价格便宜,零部件供货周期长,应进行综合分析对比。 4.钻机预选: 表二 炮孔直径 岩石硬度 中硬坚硬极硬 270-310 60-R(Ⅲ) YZ-55 60-R(Ⅲ) KY-310 YZ-25 60-R(Ⅲ) KY-310 YZ-25 310-380 YZ-55 60-R(Ⅲ) Z-55 60-R(Ⅲ) YZ-55 60-R(Ⅲ)

【CN109948257A】一种钻头选型方法及其装置、设备和存储介质【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910217273.4 (22)申请日 2019.03.21 (71)申请人 中海石油(中国)有限公司上海分公 司 地址 200335 上海市长宁区通协路388号 申请人 中石化海洋石油工程有限公司 (72)发明人 张海山 李乾 王涛 姜韡 施览玲 纪国栋 王宏民 (74)专利代理机构 北京品源专利代理有限公司 11332 代理人 孟金喆 (51)Int.Cl. G06F 17/50(2006.01) G06K 9/62(2006.01) (54)发明名称一种钻头选型方法及其装置、设备和存储介质(57)摘要本发明公开了一种钻头选型方法及其装置、设备和存储介质,通过获取并统计一地区指定地层中所使用的至少一种钻头的使用参数以及对全部所述钻头分别进行至少一种评价运算以得到多参数评价指标值矩阵及单参数评价指标值矩阵,再分别进行规范化处理及去重处理,并赋予权重,最后依据非线性模糊优选理论计算评价指标值矩阵的综合向量,以得到对应各所述钻头的最终评价指标值。本发明能够提高钻头选型的准确性,兼顾各类钻头选型方法的优势,实现优快钻井目标,对于优选出的钻头提速效果明显,现场推广和应用前景广阔,对于钻井提速增效具 有重要意义。权利要求书3页 说明书15页 附图2页CN 109948257 A 2019.06.28 C N 109948257 A

权 利 要 求 书1/3页CN 109948257 A 1.一种钻头选型方法,其特征在于,所述方法包括: 获取并统计一地区指定地层中所使用的至少一种钻头的使用参数; 根据所述使用参数,对所述钻头分别进行至少一种评价运算以得到多参数评价指标值矩阵; 将任意一种或多种所述使用参数分别对应至各所述钻头以得到至少一个单参数评价指标值矩阵; 对所述多参数评价指标值矩阵及所述单参数评价指标值矩阵分别进行规范化处理及去重处理,得到多参数相对优属度矩阵及单参数相对优属度矩阵; 分别对所述多参数相对优属度矩阵中的各评价指标值及所述单参数相对优属度矩阵中的各评价指标值赋权重; 依据非线性模糊优选理论,分别计算对应赋权重后所述多参数相对优属度矩阵的多参数向量及对应赋权重后所述单参数相对优属度矩阵的单参数向量,组合所述多参数向量及所述单参数向量,得到综合相对优属度矩阵; 对所述综合相对优属度矩阵中的各评价指标值赋权重,并依据所述非线性模糊优选理论计算对应赋权重后所述综合相对优属度矩阵的综合向量,所述综合向量内各参数分别对应各所述钻头的最终评价指标值。 2.根据权利要求1所述的钻头选型方法,其特征在于,所述使用参数包括:使用效果参数、使用条件参数及使用成本参数; 所述使用效果参数包括:钻头进尺、机械钻速、钻进深度及钻头磨损程度中任意一种或多种; 所述使用条件参数包括:钻压、转速及泵排量中任意一种或多种; 所述使用成本参数包括:采购成本、功耗成本及维修成本中任意一种或多种。 3.根据权利要求1所述的钻头选型方法,其特征在于,对所述钻头分别进行至少一种评价运算以得到多参数评价指标值矩阵的方法之后,还包括: 对所述多参数评价指标值矩阵中各评价指标值进行修正,具体包括: 基于钻头磨损定级标准,对用于描述所述钻头的磨损程度的各参数进行相应赋值,并将各所述参数的赋值相加以得到钻头磨损特征值; 计算钻头磨损系数,钻头磨损系数=1-钻头磨损特征值/预设常量; 利用所述钻头磨损系数对所述多参数评价指标值矩阵中各评价指标值进行修正。 4.根据权利要求3所述钻头选型方法,其特征在于,利用所述钻头磨损系数对所述多参数评价指标值矩阵中各评价指标值进行修正包括: 当所述评价指标值越大表示钻头选型越优时,令所述各评价指标值乘以所述钻头磨损系数; 或,当所述评价指标值越小表示所述钻头选型越优时,令所述各评价指标值除以所述钻头磨损系数。 5.根据权利要求1所述的钻头选型方法,其特征在于,所述评价运算的方法包括:每米钻井成本法、比能法、经济效益指数法、灰色聚类法、综合指数法、灰色关联分析法、主成分投影法、虚拟强度指数法及神经网络法中任意一种或多种。 6.根据权利要求1所述的钻头选型方法,其特征在于,对所述多参数评价指标值矩阵及 2

Φ311FS系列PDC钻头选型与应用

Φ311.15FS系列PDC钻头在彩南探井的选型与应用科技成果报告 钻井四公司

2007年11月25日 Φ311.15FS系列PDC钻头在彩南探井的选型与应用彩南探井地处准噶尔盆地东部五彩湾凹陷构造,临近彩南油田开发区、五彩湾气田,地表为戈壁黄泥滩。主要探明古生界石炭系(巴塔玛依内山组)的含油气情况。该构造地层较全,自下而上从石炭系(C2b)到吐古鲁群,地层分层及岩性见下表:

今年钻井四公司在该构造承钻彩54、彩55井两口预探井,为提高二开段Φ311.15井眼的钻井速度,加快油气勘探的步伐,根据地层岩性认真开展了Φ311.15FS系列PDC钻头的选型与应用,取得了一定的效果。 一、邻井牙轮钻头的使用情况 彩201井钻头使用概况 彩202井钻头使用概况

彩51井钻头使用概况 根据以上的统计表可以看出,侏罗系至二叠系地层,牙轮钻头的平均机械钻速只有3-4米/小时,由于牙轮钻头机械钻速慢严重地影响了钻井的周期。 二、彩54、彩55井Φ311.15FS系列PDC钻头的选型与应用 根据两口井邻井的实钻地层的岩性情况,经分析研究PDC钻头选型如下:

1.考虑到白垩系吐谷鲁群底部有砾石层,必须用牙轮钻穿砾石层后,再下PDC钻头,从石树沟地层到八道湾底部以上地层岩性发育较疏松,大多为泥岩及泥质粉砂岩,可选Φ311.15FS2463或Φ311.15FS2563BG。 2.PDC钻头钻到八道湾底部砾石层根据钻时的变化及时提钻,防止砾石层损坏PDC钻头,再用牙轮钻头钻穿砾石层后进入克拉玛依组20m左右,再下PDC钻头,考虑到三叠系-二叠系地层岩性较致密,且砂质泥岩、粉砂岩、砂砾岩互层多,可选Φ311.15FS2563BG 钻头,进入平地泉组中下部根据钻时可考虑Φ311.15FM3643Z钻头。 3.彩54、彩55井PDC钻头的实际使用情况和主要技术措施: 1)两口井PDC钻头使用及取得的技术指标 2)PDC钻头使用的主要技术措施 ①钻井排量:Φ160缸套双泵排量50—55 l/s,有利钻头的清

钻头选择和使用

钻头选择和使用 1、硬质合金钻头的选择 胶结性的砂岩、黏土亚黏土、泥岩以及风化岩层、遇水膨胀或缩径地层宜选用肋骨式硬质合金钻头或刮刀式硬质合金钻头;可钻性3-5级的中、弱研磨性地层,铁质、钙质岩层、大理岩等宜用直角薄片式钻头、单双粒钻头或品字形钻头;研磨性强、非均质较破碎、稍硬岩层,如石灰岩等宜用负前角阶梯钻头;软硬不均、破碎及研磨性强的岩层,如砾石等宜用大八角钻头;砂岩、砾岩等选用针状合金钻头。常用硬质合金取心钻头及其适用范围见表6-1。 2、金刚石钻头的选择 金刚石钻进适用于中硬以上岩层。一般聚晶金刚石、金刚石复合片、烧结体钻头适用于3~7级岩层,单晶孕镶金刚石钻头适用于5~12级完整和破碎岩层,天然表镶金刚石钻头适用于4~10级完整岩层。不同类型金刚石钻头的选用见表 6-2。

金刚石钻头主要参数及结构要素与钻头选择如下: (1)钻头唇面形状。中硬、中等研磨性的岩层,宜选用平底形唇面或圆弧形唇面;坚硬且研磨性高的岩层,可用半圆形唇面;对复杂、破碎不易取得岩心的地层,可选用阶梯底喷式唇面;坚硬、致密易出现打滑的岩层,可选用锯齿形 唇面。金刚石取心钻头唇面形状及适用地层参见表5-29。 (2)胎体硬度。岩石的研磨性越强或硬度越低,则钻头胎体的硬度应越髙;反 之,岩石的研磨性越弱或硬度越高,则钻头胎体的硬度应越低。不同岩层推荐胎体 硬度及耐磨性参见第5章表5-35。

(3)金刚石浓度。岩石硬度越高或研磨性越弱,则钻头金刚石浓度应越低;反之,岩石硬度越低或研磨性越强,则钻头金刚石浓度应越髙。人造孕镰金刚石钻头 在不同岩层推荐的金刚石浓度值参见表5-39。 (4)金刚石粒度。若石的研磨性越强,硬度越高,则要求钻头的金刚石颗粒应越 小,最好用孕镶钴头;岩石硬度越低,研磨性越弱,则要求钻头的金刚石夥粒应越 大。孕镶金刚石钻头推荐粒度参见表5-40,表镶金刚石钻头推荐粒度参见表 5-41。

旋转钻机选型

旋转钻机选型 旋转钻机是以电力或内燃为动力,履带行走、顶部回转、连续加压、采用压缩空气或螺旋钻杆排渣、装备湿式或干式除尘系统,以切削钻头为凿岩工具的自行式钻机。 图2.1旋(回)转钻机 国产旋转钻机的基本参数应符合表2.6规定: 表2.1国产旋转钻机的基本参数 (1)旋转钻机工作参数计算

? 钻头的转数 在一般情况下,钻孔速度正比于钻具的转速。但切削钻头转速的提高受到钻机振动程度及钻头寿命的限制。国内外统计资料推荐的钻头转速(r/min)如下表: 表2.2 推荐的钻头转速(r/min) 表中数据说明:岩石越硬,或孔径越大,钻头转速应越低。 ? 钻机的轴压 钻机的合力轴压值0P (kN )计算: 04 10d P k f d =? 式中 k —经验系数,取1.4k =; f —岩石普氏硬度系数; 4d —试验用标准钻头直径(mm ),4d =214mm ; 0d —实际使用的钻头直径(mm )。 ? 钻机排渣风量 钻机应该具有的排渣风量Q (m3/min )可按下式计算: () 2 20212.2 v d d Q -= 式中 v —炮孔内的应有风速(m/s ),一般为15.3~25.4m/s ; 0d —炮孔直径(cm); d —钻杆直径(cm). ? 螺旋钻杆的排渣能力Q (kg/min ) 2 0.08s Q D s n γ=??? 式中 D —螺旋钻杆直径(m);

s —钻杆螺旋螺距(m ); s n —钻杆实际转速(r/min); γ—破碎岩渣的容重(kg/m3)。 (2)钻机生产能力计算 ? 采用滑架式油马达给进系统的回转钻机,其台班生产能力的计算: 123 3 11202 121b T T T B t t l t V l R l --= +++ 式中 1T —班内工作时间(min ); 2T —交接班停顿时间(min ); 3T —生产和辅助作业以外的停车时间(min); V p —纯穿孔速度的平均值(m/min); t 1—接卸一根钻杆的时间(min); t 2—更换一次钻头的时间(min); t 3—钻孔移位时间(min); l 1—每个炮孔的深度(m); l 2—每根钻杆的长度(m): R —修磨一次钻头的穿孔进尺(m )。 ? 采用卡盘式油缸给进系统的回转钻机,其台班生产能力的计算: 123 31120212 11b B T T T B t tl t V V l R l --= ++++ 式中 B V —卡盘油缸给进后空转返回速度(m/min )。 (3)矿山回转钻机数量 参照牙轮钻机。

牙轮钻头的正确使用方法

牙轮钻头的正确使用方法 牙轮钻头的正确使用方法: (—)不一样地层岩性对钻头失效的影响 地层岩性对钻头失效的影响表如今钻井技能上:影响钻进速度、钻头进尺;使钻井进程呈现井漏、井喷、井塌和卡钻等复杂情况;使泥浆功能发作改变;影响井眼质量,如井斜、井径不规则,进而影响固井质量。经过剖析地层岩性及其对钻井技能的影响,可对钻头选型和运用的合理性进行判别。 粘土、泥岩和页岩层影响:很简单吸收泥浆中的自在水而胀大,使井径减小,构成下钻遇阻,乃至卡钻,跟着浸泡时刻的延伸,又会发作掉块脱落,使井径扩展,构成井塌。应尽量运用清水或低比重低粘度的泥浆钻进。炭质页岩联接力弱,简单垮塌。泥质岩层质软,钻速快,也简单泥包。 砂岩:其性质依颗粒的巨细、成分以及胶结物的不一样有很大不一样。颗粒越细、石英颗粒越多、硅质和铁质胶结物越多则越硬,对钻头磨损越大,如石英砂岩;泥质胶结物越多,云母和长石的成分越多则较软易钻;颗粒越粗,胶结物越少,渗透性越好,易发作泥浆的渗透性漏失,并在井壁上构成较厚的泥饼,致使粘附卡钻等复杂情况,构成钻头的非正常运用。 砾岩:在砾岩层中钻进易发作跳钻、蹩钻和井壁垮塌;当泵排量小或泥浆粘度低时,砾石颗粒不易上返,对钻头牙轮体和牙齿损坏较大。 石灰岩:通常质硬,钻速慢、进尺少。有的有缝缝洞洞发育,钻遇缝洞时,会致使蹩钻、放空、泥浆漏失等,井漏后有时还会发作井喷。 石灰岩地层对钻头进尺、机械钻速和钻头失效影响很大。别的,当地层软硬交织,如泥岩与较硬的砂岩相间,易发作井斜;地层倾角较大时易发作井斜。钻头在斜井中钻进易构成损坏。当岩层中含有可溶性盐类,如石膏层、岩盐层等,会损坏泥浆的功能,影响到钻头的正常运用。 (二)、钻井技能 通常指钻压、转速和泥浆排量三个钻进进程中可操控的技能参数。在实践使用中,钻井技能应根据地层条件、钻头类型、钻井设备和操作人员技能水平拟定。按其需求和条件的不一样,钻井技能分有: 1)优化钻井技能:在必定条件下,能到达最佳经济目标的钻井技能参数。 2)强化钻井技能:为到达更高的钻进速度,选用比通常钻井参数高的钻井参数。 3)特别钻井技能:为了特别意图而选用特别办法或受约束的钻井参数。 不一样的钻井参数需求选用不一样标准、类型的钻头,钻进中其钻头失效方法也各具特色,应区别对待。

潜孔钻机选型

露天矿潜孔钻机设备选型 已知条件: (1)南露天煤矿2013年全年生产1780万吨原煤,煤的密度为1.48,硬度f ≥5。 (2)年剥离废岩8400㎡万,岩的综合硬度 f =6~8 (3)全年爆破煤的孔径:150mm,岩石孔径:262mm (4)正常作业天数300天,以三班循环作业。 要求: (1)分别计算两种孔径的台班效率 m/台2班 (2)计算所需钻机的数量(四舍五入) (3)通过查资料列出两种钻机的技术规格和工作参数(列表) 参考项目: (1)岩石的类型 (2)全年穿爆量 (3)穿爆参数 (4)参考同类型矿山的设备经验 (5)查找厂家提供的设备技术规格及工作参数 (6)要求维护方便 一.钻具结构的选择 1.钻头的选择 选择的依据: (1)硬岩的凿岩比功较大,钻头又是直接和岩石接触的部位,要求钻头体和柱齿具有较高的强度,因此,钻头的排粉槽不宜过多,一般选双翼型钻头。同时,钻头合金齿最好选球齿,且球齿的外露高度不宜过大。 (2)在软岩中钻进时,凿岩速度较快,相对排渣大,要求钻头有较强排渣能力,最好三翼型或者四翼型钻头,合金齿可选用弹齿或者楔齿。 (3)在节理比较发育的破碎带中钻进时最好选用导向性好的中间凹形或者中间突出型。 (4)在含黏土的岩层中钻进时,中间排渣孔易被堵死,所以最好选用侧排渣钻头。 (5)在韧性好的岩石中钻孔时,最好选用楔形齿钻头。 2.钻杆的选择 (1)增大孔径-传爆效率高 (2)环形截面积宽10-25mm,排渣效率高; 3.冲击器选型 冲击器的选择必须依据工作气压、钻孔尺寸和岩性特征等参数。 (1)依据工作气压等级合理选相应等级的冲击器。 (2)根据钻孔直径选相应型号冲击器。 (3)根据岩性选相应冲击器。建议软岩使用高频低能型冲击器,硬岩使用高

钻头选型

一、PDC钻头命名: 1、M1963钻头各字母和数字的意思? M:胎体PDC钻头(MS:刚体PDC钻头) 19:切削齿尺寸,¢19mm(13--¢13mm,08--¢8mm) 6:刀翼数 3:冠部形状,变化范围1~9,1---冠部抛物线最长;9---冠部抛物线最短 2、FS2663的含义? FS:刚体(FM:胎体) 2:2000系列 6:6刀翼(5:5刀翼) 6:复合片尺寸,6/8″--19mm(2:8mm;4:13mm,8:25.4mm) 3:布齿密度和位置。 3.G535的含义? G:金系列 5:复合片尺寸:19mm(4:1/2″--13mm) 3:冠部形状:1---9:尖---平 5:布齿密度。 二、PDC钻头选择原则 1、钻头冠部形状确定原则 不同冠形PDC钻头的攻击性依次为:长抛物线型>中等抛物线型>短抛物线型;按照岩石硬度分类,推荐的钻头冠型如下:按照岩石硬度分类,推荐的钻头冠型: 岩石硬度抗压强度(psi) 冠部形状 很低硬度0-8000 长抛物线 中等硬度8000-16000 中等抛物线 高硬度16000-32000 短抛物线 ?针对软硬交错地层,采用多种抗回旋设计 2、切削齿尺寸选择原则: 岩石硬度抗压强度(psi) 切屑齿尺寸 很低硬度0-8000 19-24mm 中等硬度8000-16000 16-19mm 高硬度16000-32000 13-16mm 极高硬度32000-50000 8-13mm(超强齿) 3、布齿密度原则 岩石硬度抗压强度(psi) 布齿密度 很低硬度0-8000 低布齿密度 中等硬度8000-16000 中等布齿密度 高硬度16000-32000 高布齿密度 极高硬度32000-50000 高布齿密度(超强齿) 三、地层硬度分级 牙轮钻头机械钻速(h/m)地层硬度岩石类型抗压强度(Mpa) 111/124 15~30 很软粘土、粉砂岩、砂岩〈25

钻机选型方案

南昌市港口大道第二合同段(K2+071 ?K3+392,1.321km) 钻机选型 专项施工方案 中国中铁 编制:_______________ 复核:_______________ 审核:_______________ 中铁四局集团有限公司南昌市港口大道第2合同段项目经理部

二?一三年七月 目录 一、编制依据及编制原则 (3) 1、编制依据 . (3) 2、编制目的 . (3) 3、工程概况 . (3) 4、水文地质 . (3) 二、钻机方案比选 . (4) 2.1 冲击钻 (4) 2.2 回转钻机 . (4) 2. 3 冲击反循环钻机 . (5) 2.4 旋挖钻机 . (5) 三、钻机的技术经济分析与比选 (6) 3. 1 地层适应性的应用比选. (6) 3. 2 各类钻机经济性及综合性能的比选 (6) 四、钻机配置比例 . (8)

钻机选型专项施工方案 一、编制依据及编制原则 1、编制依据 1. 业主初步施工策划 2. 南昌市港口大道 2标施工图; 3. 施工地的气候、交通、能源、环境、工程地质和水文条件; 4. 《混凝土结构设计规范》 GB50010-2010; 5. 《公路桥涵施工技术规范》 JTG/TF50-2011; 6. 《城市桥梁工程施工与质量验收规范》 CJJ2-2008; 7、《建筑地基基础设计规范》 GB50007-2011; 8、《建筑桩基技术规范》 JGJ94-2008; 2、编制目的钻孔灌注桩施工中成孔设备的选择是比较关键的环节,钻机的选择是否得当,决定了整个桩基础工程的盈利指标,因此我标段对钻孔机械的比选尤为重要。通过对几种常用钻孔机械的技术特点概括、地层适应性分析以及技术经济阐述来确定适合我标段的钻机型号。 3、工程概况我标段位于南昌市北城区“十横十纵”干线性规划道路中南北向道路,南起洪都大桥北至福银高速七里岗互通。我标段位于南昌市裘家码头与梅林大道之间,经双港码头、顺发码头,跨幸福前港至标段尾。自主线桥 53# 墩至95#墩(K2+071?K3+392总计1.321km。道路等级:干线性主干道。主路采用高架桥形式宽32.5m,设计行车速度80Km/h (双向6?8车道), 地面辅路在高架桥下布置宽55m设计行车速40 Km/h(双向6车道)。梅林大道前高架快速路设一对上下匝道接规划机场路,过梅林大道路口后高架快速路设一对上下匝道连接地面辅路。 主线桥钻孔灌注桩共388根,梅林匝道桩基152根,总计540.桩径1.0m: 332根,桩径 1.2m: 72根,桩径 1.5m: 96根,桩径 1.8m: 40根,合计 18703 延米。计划工期 2013 年 6 月到 2015 年 6 月。 4 水文地质 (1)赣江冲积平原区:属赣江冲积平原I级阶地,地势平坦开阔,以 冲积作用为主,地面高程为17.20?21.78米。 (2)据地勘显示,我标段多为中风化千枚岩,局部为微风化千枚岩。上部多为杂填

钻头的选型

钻头类型定性选择原则 (1)根据地层条件、钻井方式、井眼轨迹控制要求、井眼尺寸以及地质要求选择合适的钻头类型。 (2)在多种类型钻头都适宜的情况下,要选择机械钻速高、寿命长、安全性好的钻头。 (3)在软至中硬地层,PDC钻头和牙轮钻头都可选用; 如果地层均质,应尽量选用PDC钻头。因为PDC钻头机械钻速高,安全可靠。 如果地层破碎,软硬变化频繁夹层多,应该选用牙轮钻头。因为在这样的地层,PDC钻头易发生冲击破坏,影响钻头使用效果。 2.3牙轮钻头选型原则 牙轮钻头的设计参数(包括齿高、齿距、齿宽、移轴距、牙轮布置等等),是根据不 同地层的需要设计的,因此应根据不同的地层选用不同的钻头。 (1)地层的软硬层度和研磨性 地层的岩性和软硬不同,对钻头的要求及破碎机理也不同。软地层应选择兼有 移轴、超顶、复锥三种结构,牙轮齿形较大、较尖,齿数较少的铣齿或镶齿钻 头,以充分发挥钻头的剪切破岩作用;随着岩石硬度增大,选择钻头的上诉三 种结构值相应减少,牙齿也要减短加密。 研磨性地层会使牙齿过快磨损,机械钻速迅速降低,钻头进尺少,特别容易磨 损钻头的保径齿、背锥以及牙掌的掌尖,使钻头直径磨小,更严重的是会使轴 承外漏、轴承密封失效,加速钻头损坏。因此,钻研磨性地层,应该选用有保 径齿的镶齿钻头。 (2)井深 浅井段岩石一般较软,同时起下钻所需时间较短,应选用能获得较高机械钻速 的钻头。 深井段地层一般较硬,起下钻时间较长,应选用较高总进尺(钻头寿命长)的 钻头。 (3)地层的自然造斜性能 在易斜地层钻进时,地层因素是造成井斜的客观原因,而下部钻柱的弯曲以及 钻头的选型不当则是造成井斜的技术因素。

露天矿采矿潜孔钻机设备选型

露天矿采矿潜孔钻机设备选型 前言 已知条件: 1、已知:南露天煤矿2012年全年生产1850万吨原煤 2、煤密度为: 1.38g/cm3,硬度f≥6 3、剥离废岩:7100万m2,硬度f=6~10 4、全年爆破,煤的孔径:150mm,岩石的孔径:250mm 5、正常作业天数300天,以三班循环作业 要求: 1、分别计算两种孔径的台班效率m/台.班 2、计算所需钻孔的数量(四舍五入) 3、列出两种钻机的技术规格和工作参数(列表) 参考项目: 1、岩石的类型 2、全年的爆破量 3、传爆参数 4、参考同类型的矿山的设备经验 5、厂家提供的设备技术规格及工作参数 6、要求维护方便 选型与计算 一、钻具结构的选择 (一)、钻头 原则: 合理的钻头能够获得较大的钻进速度和合理

1、坚硬岩石凿岩比功较大,每个柱齿和钻头都承受较大额度载荷。要求钻头体和柱齿具有较高的强度。 2、在可钻性比较好的软岩中钻进时,凿岩速度较快,相对排渣较大,这就要求钻头就有较高的排渣 能力,最好选用三翼型或四翼型。 3、在节理比较发育的破碎中钻进时,为减少偏斜,最好选择导向型较好的中间凹陷型或凸出型钻头。 4、在含粘土的岩石凿岩时,中间排渣孔出常常被堵死,最好选用侧排渣钻头。 5、在韧性比较好的岩石中钻孔时,最好选用契形齿钻头。 (二)、钻孔直径及流通截面的选取 1、增大孔径-----传爆效率高 2、环形截面积宽10~25mm,排渣效率高 3、钻杆的壁厚应保证一定的刚度和强度,厚壁一般在4—7mm。 (三)、冲击器的选取 1、根据工作压气的压力等级合理选择相应等级的冲击器。 2、根据钻孔直径选择相应型号的冲击器。 3、根据岩石坚固性选择相应冲击器,建议软岩使用高频低能型。 二、钻机的工作参数合理的匹配 1、转矩 1)要求:保证钻头每次冲击后进入新的工作面,不至于干磨钻头。 2)合理的与钻头工作参数有关。 2、扭矩 1)要求:能够使钻头克服孔低的摩擦与剪切阻力,孔壁的阻力防止卡钻。 2)扭矩与孔深、岩性、孔径、硬度和节理发育程度成正比。 3、轴压力 1)要求:保持钻头始终与新面强行接触,不产生磨损。

地层与钻头选型

表1-5 钻头与地层岩石对应关系表 齿系地层型 1 2 4 可钻性岩性非密封滚动轴承非密滚动空气轴承密滚动轴承 型列号式江汉休斯瑞德赛克史密江汉休斯瑞德史密江汉休斯瑞德赛克密密 司司司 钢低抗压强1 极软页岩、粘土、泥岩W11 R1 Y11 S3SJ DSJ GA114 GIX-1S11 S33SSDS 度高可钻 G114 ATX-1 1性的软地 2 泥岩、软页岩、疏松页 W121 R2 Y12 S3J DTJ S33 齿层 3 页岩、软石灰岩 W131R3 Y13 S4J DHJ GA134 S44 4 S4DJ 高抗强度 1 页岩、软石灰岩M4NJ V2J GA214 M44N 钻 2 的中硬地 2 DR5 M4 层 3 中硬岩石灰岩、砂岩、 4 板岩 钻硬半研磨1 硬质石英岩 H7 H77 3 性或或研 2 W321 R7 H7J 性地层 3 硬质砂岩、白云岩 4 镶低抗压强 1 4 度高可钻2 性极软地 3 软页岩、粘土层 层 4 齿低抗压强 1 软泥岩、软页岩、疏松砂岩 5 度高可钻2中页岩、砂岩 性极软地 3 中软石灰岩 层 4中软石灰岩 钻高抗压强 1 中地层硬页岩、石灰岩 K621 G44 G4A 6 度的中硬 2 中地层白云岩、硬灰岩、Y62JA47JA 地层 3 砂岩 G55 Y63JA 4 硬质砂岩与白云岩 半研磨性1 硬质砂岩与白云岩 7 研磨性地2硬质砂岩与白云岩、极硬燧石 层 3 极硬燧石 K732 G77Y73JA 7JA 4 极硬花岗岩 K742 半研磨 1 极硬花岗岩 头8 性研磨性2极硬花岗岩 地层 3 极硬花岗岩 K832 G99Y83JA 9JA 4 极硬花岗岩 K842

牙轮钻机设计

牙轮钻机设备选型 1.已知条件: 矿山深孔爆破参数及数量计算表 名称单位 东采场西采场 备注矿石岩石矿石岩石 矿石硬度F=12-6 凿岩量万t588 4165 882 5390 岩石的硬 度F=10-5 万m3163.52 1340.95 245.27 1735.35 段高m 12 12 12 12 孔径mm 310mm 孔距m 7.5 8 7.5 8 排拒m 5.5 6 5.5 6 孔深m 14 14 14 14 超深2 米 延米爆量M3/m 35.36 41.14 35.36 41.14 t/m 125.42 127.68 125.42 127.68 年穿孔米数万m 4.87 34.31 7.3 44.4 5%废孔 率 采区年穿 孔米数 万m39.18 51.7 年穿孔个 数 个3477 24506 5216 31713 个27983 36929 钻机效率万m/ 台年 计算台数台 合计台数台 选取台数台 2、要求:(1)计算所需设备数量。 (2)完成表格填空。 (3)列出两种设备的技术规格和工作参数。 3、参考文献: 高永淘、吴顺川主编.露天采矿学.中南大学出版社.2008 李晓豁主编.露天采矿机械.北京.冶金工业出版社.2010

2.选型原则: 1)、实用性好,满足生产工艺要求,操作方便,技术性先进,生产效率高,能与相关设备使用。 2)、一般用在中硬强度以上,大型矿山使用。 3)、动力源以电力拖动为主。 4)、可靠性好,故障率低,出勤率高,平均寿命长,备件供应可靠。 5)、经济性好,耗能少,平均维修费用低。生命运营费用低。 2.1牙轮钻头运动原理 牙轮钻机钻孔时,依靠加压,回转机构通过钻杆,牙轮则被压在孔底上,当回论工作机构使钻具以一定的转速回转时,钻头上的各个牙轮,及即绕钻杆轴线公转,又可以绕本身轴线自转。 2.2牙轮钻头的破岩机理 1)、冲击压碎作用: 钻头纵向转动产的冲击载荷和钻压通过牙轮切入在岩石上,对孔底岩石产生冲击压碎作用,形成体积坑穴。 2)、滑动剪切作用: 牙轮钻头的超顶,复锥和移轴机构,使牙轮在孔底滚动的同时,还产生牙齿对孔第的滑动,剪切齿间岩石,形成沟槽。 3.设备匹配: 3.1轴压力 P=(0.06~0.07)fD 式中:P——轴压力,kN; f——岩石的坚固性系数; D——钻头的直径,mm;; 3.2钻孔速度 3.75Pn fD ν=? 式中: v——牙轮钻机钻进速度,cm/min

牙轮钻头的合理使用

牙轮钻头的合理使用 (1)根据地层可钻性值并参考邻井地层,选择进尺多、速度快、成本低、磨损正常的钻头。在上部松软地层(可钻性级值小于5级),可选用机械钻速高的铣齿钻头,在深井段地层(可钻性级值大于5),可选用尺多的镶齿钻头。 (2)在易井斜地层,多选用牙轮偏移量小、无保径齿及齿多而短的牙轮钻头。 (3)井底应清洁,无落物。 (4)下钻速度要慢,防止顿钻。在钻头矩井底1单根时,要开泵和旋转钻头,充分洗井,清除井底岩屑,避免下入过快岩屑堵塞喷嘴或开泵过猛憋漏地层。 (5)钻头接触井底后,在低钻压、低转速下(钻压10~30kN,转速60r/min)跑合0.5h以上,造好井底形状后,方可逐步提高钻压和转速的设计值。 (6)做好钻还试验,即固定钻压,改变转速,或固定转速,改变钻压,使钻压和转速合理匹配,达到高钻速钻进。(7)钻进中应尽量提高泵压,增大钻头水功率,充分发挥水力参数和机械破岩参数的交互作用,提高破岩效率。(8)使用组合喷嘴,提高清岩效率。 (9)应以厂家推荐的钻压与转速的乘积为约束条件,不能同时使用最高钻压和最高转速。 (10)钻进中操作平稳,送钻要均匀,严禁猛提猛放、溜钻

和顿钻。 (11)连续产生憋跳钻时,若不是地面设备的问题,应立即起钻,避免掉牙轮。 (12)从钻头下入钻进开始,必须做随钻成本计算,只要发现连续几个点成本上升时,应起钻。 (13)如发现钻头无进尺,泵压明显升高或降低,机械钻速突然下降,扭矩增大等现象时,若地面设备无问题,应起钻检查。 刮刀钻头的合理使用 (一)适用地层 刮刀钻头属切削型钻头,以切削、刮挤和剪切的方式破碎地层。这种钻头适用于在松软~软的页岩、泥质砂岩、页岩等塑性和塑脆性地层中钻进。 (二)钻进参数的确定 1.钻压的确定 刮刀钻头具有切削刀翼较长的优点,能适应较大的钻压变化范围,在转速一定的条件下,随着钻压的增加机械钻速增加。但是考虑钻具寿命和刮刀钻头结构易井斜的特点,对于不同尺寸的刮刀钻头正常钻进一般采用推荐钻压的中间值,最大不超过推荐的钻压最大值。要求做到平衡操作,均匀加压。2.转速的确定 刮刀钻头没有滚动部件,适用较高的转速。在钻压一定的条

钻头怎么选 钻头选型方法【老师傅干货】

钻头怎么选_钻头选型方法【老师傅干货】 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、自动化、数字无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 钻头是机械加工中应用广泛的五金件,它用以在实体材料上钻削出通孔或盲孔,并能对已有的孔扩孔的刀具。但不同的作业环境我们选取的钻头种类也不同,常用的钻头主要有麻花钻、锪钻、中心钻和深孔钻。扩孔钻和锪钻虽不能在实体材料上钻孔,但习惯上也将它们归入钻头一类。 麻花钻是应用广的孔加工刀具。通常直径范围为0.25~80毫米。它主要由工作部分和柄部构成。工作部分有两条螺旋形的沟槽,形似麻花,因而得名。标准麻花钻的切削部分顶角为118,横刃斜角为40°~60°,后角为8°~20°。麻花钻的柄部形式有直柄和锥柄两种,加工时前者夹在钻夹头中,后者插在机床主轴或尾部的锥孔中;一般麻花钻用高速钢制造。 深孔钻通常是指加工孔深与孔径之比大于6的孔的刀具。常用的有枪钻、BTA深孔钻、喷射钻、DF深孔钻等。扩孔钻有3~4个刀齿,其刚性比麻花钻好,用于扩大已有的孔并提高加工精度和光洁度。 锪钻有较多的刀齿,以成形法将孔端加工成所需的外形,用于加工各种沉头螺钉的沉头孔,或削平孔的外端面。 中心钻供钻削轴类工件的中心孔用,它实质上是由螺旋角很小的麻花钻和锪钻复合而成,故又称复合中心钻。

模具制造业的钻削加工在几个关键要素上往往与常规钻削有所不同。首先,在不规则表面上钻孔的情况很常见;其次,该行业所用的工件材料通常比常规材料更难加工。为了成功应对这些加工特点,需要采用具有针对性的加工策略。 无论是使用可转位刀片式钻头、可换钻尖式钻头,还是整体硬质合金钻头乃至高速钢钻头,在不规则表面上钻孔或进行断续切削都有可能出现问题,这是因为加工表面越不规则,钻头挠曲变形的可能性就越大。不过,在考虑钻头挠曲变形之前,首先应该考虑选用哪种类型的钻头。答案取决于技术性和经济性两方面的考虑。 对于直径在12.7mm以下、孔深在70倍孔径(70×D)以内的孔,适合用整体硬质合金钻头加工。而在加工直径更大、孔深为5×D以内的孔时,可转位刀片式钻头往往能提供有效的解决方案。对于孔深为(5-10)×D的孔,可换钻尖式钻头则是首选刀具。对于所有这些加工,都推荐采用内冷却式钻头。 此外,还需要考虑加工的经济性。不同类型钻头的每孔加工成本存在差异。每孔加工成本会随着加工批量(钻孔数)的增加而下降。如果每孔加工成本居高不下(处于成本曲线的峰值),则表明需要选用另一种钻头或另一组刀片。每孔加工成本(即决策点)的权衡要素为孔的加工数量和加工质量,在某种程度上还包括机床和夹具。 当加工批量很小时,加工循环时间和每孔加工成本并不太重要,采用经济性较好的高速钢钻头可能就足够了。而对于批量较大的加工,整体硬质合金钻头可能更具优势,因为这种钻头虽然价格比较贵,但它可以采用更高的切削速度和更大的切削参数,从而能提供更低的每孔加工成本和更高的生产能力。 不过,对于孔径大于12.7mm、孔深在5×D以内的孔加工,可转位刀片式钻头通常可以提供的加工循环时间和每孔加工成本,这是因为其刀具材料与孔壁的接触面较小,因此产生的摩擦也较小,可以采用更高的切削速度。与高速钢钻头或整体硬质合金钻头相比,可转位刀

地勘钻机型号如何选择

随着国家经济的持续发展,工程建设行业也不断发展着。在工程建设中地勘钻机的地位也是十分重要的,地勘钻机型号如何选择呢?在众多型号的地勘钻机中,本文为大家介绍一下南探牌XY-200(YJ)型钻机的具体参数,可供选择参考。 1、基本参数钻孔深度:200、150、100m;终孔直径:75、91、110mm;最大开孔直径:300 mm 钻杆直径:42,50 mm,钻孔倾角:90-75° 钻机外廓尺寸(L×B×H):1660×780×1560 mm,钻机重量(不包括动力机): 650kg 2、回转器主动钻杆:六方带槽46*Φ51*4300mm,主机杆夹持方式:手动球卡式立轴转速(四档):1010,505,236,118 r/min,立轴行程:450 mm 立轴空载向上最大移动速度:3 m/s ,立轴空载向下最大移动速度:4 m/s 立轴最大给进力:15 KN,立轴最大起重力:25 KN 3、卷扬机最大起重量(单绳):17 KN,卷筒转速:121,76,36 r/min 卷筒圆周线速度(二层):1.05,0.66,0.31 m/s,卷筒直径:140 mm 钢丝绳直径:10 mm,钢丝绳容量:35 m,抱闸直径:252 mm,闸带宽度:50 mm

4、油泵 型号:YBC-20/125,额定压力:12.5 Mpa 流量:16 ml/r 额定转 速;1500 r/min 5、移动装置 移动油缸行程:450mm ,钻机离开孔口距离:300mm 6、动力装置 电动机型号:Y160L-4,额定功率:15 KW ,额定转速:1460 r/min 柴油机型号:S1115,额定功率:16.2KW ,额定转速:2200 r/min 注:.本钻机动力标准配备柴油机,也可配备电动机,需由用户订货时提出。 建议选配钻机底座及钻塔(根据需求选择一项):1、T-SJ-3型三角架钻塔;2、T2-SJ-3型两轮拖挂三角架钻塔;3、T-SJ-4型整体底座及四角架钻塔;4、T4-SJ-4型四轮拖挂底座及四角架钻塔;5、LP-4T-01-A 型履带底盘及四角架钻塔;6、LP-4T-01-B 型履带底盘及四角架钻塔;7、LP-4T-02-B 型履带底盘及井字形液压起落钻塔;8、LP-4T-02--B-STRZT 型履带底盘及人字形全液压起落钻塔;9、LP-4T-02-B-STZDT 型履带底盘及双塔架折叠式液压钻塔;10、LP-4T-02-B-SST 型履带底盘及全液压伸缩式钻塔(高度可调)。备注:型号加-SG 型为液压升高型履带底盘(上下卡车)。 泥浆泵选配:BW160A 型(单缸)、BW200A 型(双缸)。 南京南地钻探机械有限公司注册商标“南探牌”,经营范围:钻探机械、齐全的钻探工具系列、静力触探仪、锚固机具系列、水利机械及灌浆设备及通用机械设备、钻机配件、泥浆泵配件的设计、制造、销售、修理和服务。企业通过ISO9001:2015质量管理体系认证。 产品根据建设部、地矿部、水利部、冶金部等标准及《中华人民共和国GB50021-2001岩土工程勘察规范》研制而成,通用互换性能好,具有品种多、规格全、质量可靠、经久耐用等特点。广泛适用于探矿、探煤、探油、水文地质勘探、水利、电力、交通、高铁、地铁、地热能源、地基基础及工民建等行业,产品销往全国各地及亚、非、拉美国家和地区,深受广大用户的欢迎。 我公司是一家具有独立设计能力和生产工艺流程的钻探机械厂,位于环境优美、工业发达的南京市江宁开发区,机场高速公路、绕越高速(二环)、双龙大道、将军大道直达我公司,地铁(S1或3号线)、公交等交通十分便利,热忱欢迎新老客户光临指导!