QC-SOP-2096干燥失重炽灼失重及炽灼残渣测定标准操作规程(残联材料)

1 目的

规范干燥失重、炽灼失重及炽灼残渣测定标准操作。

2 适用范围

适用于物质的干燥失重、炽灼失重及炽灼残渣的检测。

3 依据

《中国药典》(2015年版)四部

4 职责

本规程由质检中心起草,并负责实施。

5 试剂及仪器设备用具

DGF25007C型电热鼓风干燥箱、SX3―4―10型箱式电炉、减压干燥器

GM-0.33A型隔膜真空泵、称量瓶、坩埚等

6 操作方法

6.1 干燥失重测定法:

6.1.1 在与供试品相同条件下,将扁形称量瓶干燥至恒重,即将称量瓶放入干燥箱后,在规定温度下,先烤2个小时,拿出称量后,干燥至恒重的第二次及以后各次称重均应在规定条件下继续干燥1小时后进行。

6.1.2 依据QC-SOP-3158电热鼓风干燥箱使用标准操作规程的具体操作步骤进行操作,除另有规定外,在105℃干燥至恒重。将扁形称量瓶放入干燥箱进行干燥时,应将瓶盖取下,置称量瓶旁,或将瓶盖半开进行干燥;取出时,须将称量瓶盖好,放入到干燥器中;放置30分钟至冷却,然后迅速称定重量。称量完毕后,迅速将称量瓶放入到干燥箱中,同上操作,继续干燥1个小时后称重。

6.1.3 取待干燥样品约1g或各品种项下规定的重量,平铺在已恒重的扁形称量瓶中,精密称定,将放有样品的称量瓶放入到电热鼓风干燥箱内,取下瓶盖,置称量瓶旁,或将瓶盖半开进行干燥,其余操作同6.1.2项。

6.1.4 由称量瓶的重量和样品减失的重量计算供试品的干燥失重。

6.2 减压干燥法:

6.2.1 称量瓶或干燥用器皿干燥至恒重:具体操作同6.1.2项。

6.2.2 精密称取待干燥样品约1g或各品种项下规定的重量于已干燥至恒重的称量瓶中,放入到减压干燥器中,取下瓶盖,置称量瓶旁,或将瓶盖半开进行干燥,具体操作见QC-SOP-3164减压干燥器使用标准操作规程进行操作;减压干燥2小时后,将称量瓶盖好,迅速称定重量;

称量完毕后,继续将称量瓶放入到减压干燥器中,同上操作,继续干燥1个小时后称重。6.2.3 由称量瓶的重量和样品减失的重量计算供试品的减压干燥失重。

6.3 炽灼失重或炽灼残渣法:

6.3.1 在与供试品相同条件下,将坩埚炽灼至恒重,即将坩埚放入箱式电炉中,在规定温度下,先烤2个小时,拿出称量后,再继续放入箱式电炉中,炽灼至恒重的第二次称重应在继续炽灼30分钟后进行。

6.3.2 取样品约1.0g~2.0g或各品种项下规定的重量,至已炽灼至恒重的坩埚中,精密称定。

6.3.3 依据QC-SOP-3162箱式电炉使用标准操作规程的具体操作步骤进行操作,将坩埚放入到箱式电炉中,缓缓炽灼至完全炭化,放冷;除另有规定外,加硫酸0.5ml~1.0ml使湿润,低温加热至硫酸整齐除尽后,在700℃~800℃炽灼使完全灰化,移置干燥器内,放冷,精密称定后,再在700℃~800℃炽灼半个小时至恒重。

6.3.4 如需将残渣留作重金属检查,则炽灼温度必须控制在500℃~600℃。

6.3.5 由坩埚的重量和样品减失的重量计算供试品的减失重量。

7 结果计算

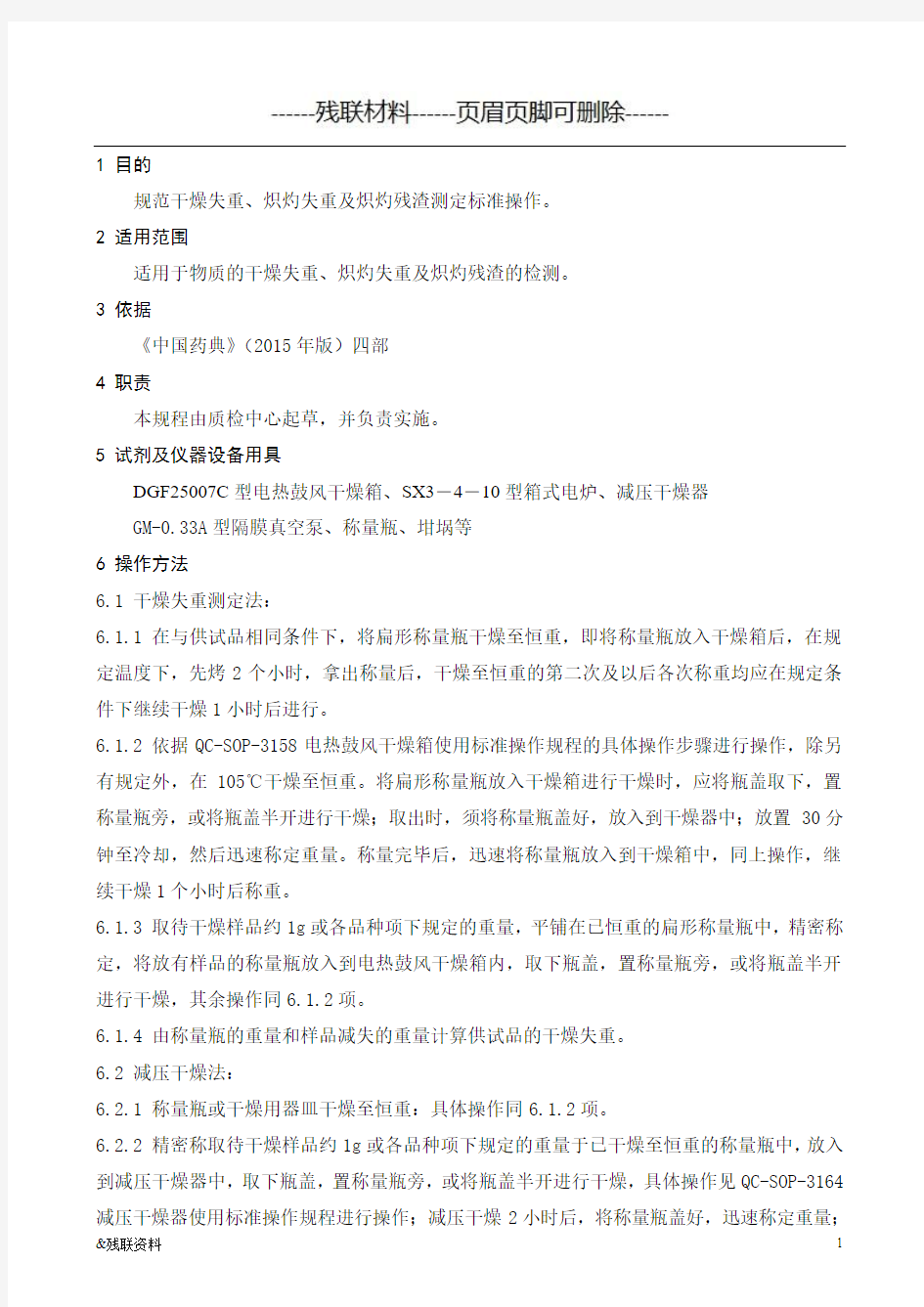

7.1

100%

第一次干燥前样品的重量

?=

(第一次干燥前样品重量+恒重后称量瓶重量)-样品和称量瓶恒重后重量

干燥失重(%)

7.2

100%

减压干燥前样品的重量

?

=

(减压干燥前样品重量+恒重后称量瓶重量)-样品和称量瓶恒重后重量

减压干燥失重(%)

7.3

100%

称量的样品的重量

?

=

样品与坩埚炽灼后的重量-坩埚炽灼后的重量

炽灼失重/炽灼残渣(%)

8 标准及判定

参照《中国药典》(2015版)四部,恒重:除另有规定外,系指供试品连续两次干燥或炽灼后称重的差异在0.3mg以下的重量。

9 注意事项

9.1 如供试品为较大的结晶,应先捣碎使成2mm以下的小粒,再放入到称量瓶或坩埚中。9.2 供试品在称量瓶与坩埚中的厚度均不易过厚,一般称量瓶中的平铺厚度不可超过5mm,如为疏松物质,厚度不可超过10mm。

9.3 干燥或炽灼温度升至要求温度后,才开始计时。

9.4 称重时,应将称量瓶或坩埚移置干燥器中放置30分钟至冷却至室温后,迅速称定重量。

9.5 初次使用新的减压干燥器,宜先将外部用较厚的布包好,再减压。

9.6 减压干燥器开盖时,因干燥器中的压力小于外部,必须先将活塞旋开,使空气进入才能开盖,活塞应缓缓旋开,以免造成气流,吹散供试品。

9.7 在进行减压干燥时,因称量瓶盖是双层中空的玻璃盖,故不可放入减压干燥器中,应另放一普通干燥器内。

9.8 同时进行几个供试品干燥、炽灼时,称量宜先用适宜的标码标记,瓶与盖的编码一致;称量瓶、坩埚放入干燥箱、箱式电炉的位置,取出冷却、称量的顺序,应先后一致,则较易获得恒重。

10 修订历史

103-炽灼残渣检查法标准操作规程

目的:建立炽灼残渣检查法标准操作规程。 适用范围:炽灼残渣检查法。 责任:质检员实施本操作规程,检验室主任负责监督本规程实施。 程序: 1.简述 本法(中国药典2000年版二部附录Ⅷ N)中所称“炽灼残渣”,系指将药品(多为有机化合物)经加热灼烧至完全炭化,再加硫酸0.5~1.0ml并炽灼(700~800℃)至恒重后遗留的金属氧化物或其硫酸盐。 2.仪器与用具 2.1高温炉 2.2坩埚瓷坩埚、铂坩埚、石英坩埚。 2.3坩埚钳普通坩埚钳、尖端包有铂层的铂坩埚钳。 2.4通风柜 3.试药与试液 硫酸分析纯 4.操作方法 4.1空坩埚恒重取坩埚置于高温炉内,将盖子斜盖在坩埚上,经700~800℃炽灼约30~60分钟,取出坩埚,稍冷片刻(或使高温炉停止加热,待冷却至300℃左右,取出坩埚),移置干燥器内并盖上盖子,放冷至室温(一般约需60分钟),精密称定坩埚重量。再在上述条件下炽灼约30分钟,取出,置干燥器内,放冷,称重;重复数次,直至恒重,备用。以上炽灼操作也可供助煤气灯进行。 4.2称取供试品取供试品1.0~1.2g或各该药品项下规定的重量,置已炽灼至恒重的坩埚内,精密称定。

4.3炭化 将盛有供试品的坩埚斜置电炉或煤气灯上缓缓灼烧(避免供试品骤然膨胀而逸出),炽灼至供试品全部炭化呈黑色,并不冒浓烟,放冷至室温。“炭化”操作应在通风柜内进行。 4.4灰化 除另有规定外,滴加硫酸0.5~1.0ml ,使炭化物全部湿润,继续在电炉或煤气灯上加热至硫酸蒸气除尽,白烟完全消失(以上操作应在通风柜内进行),将坩埚移置高温内,盖子斜盖于坩埚上,在700~800℃炽灼60分钟,使供试品完全灰化。 4.5恒重 按操作方法4.1自“取出坩埚,稍冷片刻”起,依法操作,直至恒重。以上炽灼操作也可借助煤气灯进行。 5.注意事项 5.1供试品的取量应根据炽灼残渣限度来决定,一般规定炽灼残渣限度为0.1~0.2%,应使炽灼残渣的量在1~2mg 之间,故供试品取量多为1.0~2.0g ,炽灼残渣限度较高或较低的药品,可酌情减少或增加供试品的取量。 5.2炽灼残渣检查如同时做几个供试品时,坩埚宜预先编码标记,盖子与坩埚应编码一致。坩埚从高温炉取出的先后次序,在干燥器内的放冷时间,以及称量顺序,均应前后一致;同一干燥器内同时放置坩埚最好不超过4个,否则不易恒重。 5.3如需将炽灼残留作重金属检查,则炽灼温度必须控制在500~600℃。 5.4对含氟的供试品进行炽灼残渣检查时,应采用铂坩埚。在高温条件下夹取铂坩埚时,宜用钳头包有铂箔的坩埚钳。 6记录与计算 6.1记录 记录炽灼的温度、时间,供试品的称量,坩埚及残渣的恒重数据,计算和结果等。 6.2计算 %100%?-= 供试品重量 空坩埚重 残渣及坩埚重炽灼残渣

干燥失重

干燥失重测定法 干燥失重测定法简述 药品的干燥失重系指药品在规定条件下干燥后所减失重量的百分率. 减失的重量主要是水分、结晶水及其他挥发性物质,如乙醇等。 由减失的重量和取样量计算供试品的干燥失重。 干燥失重测定法简述 干燥失重测定法常采用烘箱干燥法、恒温减压干燥法及干燥器干燥法,后者又分常压和减压两种。 烘箱干燥法适用于对热较稳定的药品 恒温减压干燥法适用于对热较不稳定或其水分较难除尽的药品。 干燥器干燥法适用于不能加热干燥的药品。 减压干燥法有助于除去水分及挥发性物质。 恒温减压干燥法 烘箱干燥法 干燥器干燥法 干燥失重测定法操作方法 供试品干燥时,应平铺在扁形称量瓶中,厚度不可超过5mm,如为疏松物质,厚度不可超过10mm。放入烘箱或干燥器进行干燥时,应将瓶盖取下,置称量瓶旁,或将瓶盖半开进行干燥;取出时,须将称量瓶盖好。置烘箱内干燥的供试品,应在干燥后取出置干燥器中放冷至室温,然后称定重量。 干燥失重测定法操作方法 取供试品,混合均匀(如为较大的结晶,应先迅速捣碎使成2mm以下的小粒), 取约1g或各药品项下规定的重量,置与供试品同样条件下干燥至恒重的扁形称瓶中,精密称定, 除另有规定外,在105℃干燥至恒重。由减失的重量和取样量计算供试品的干燥失重。 干燥失重测定法操作方法 干燥至恒重,除另有规定外,系指在规定条件下连续两次干燥后称重的差异在0.3mg以下的重量;干燥过程中的第二次及以后各次称重均应在规定条件下继续干燥l小时后进行。 供试品如未达规定的干燥温度即融化时,除另有规定外,应先将供试品在低于熔点5~10℃的温度下干燥至大部分水分除去后,再按规定条件干燥。 干燥失重测定法操作方法 当用减压干燥器(通常为室温)或恒温减压干燥器(温度应按各品种项下的规定设置)时,除另有规定外,压力应在2.67kPa(20mmHg)以下。 干燥器中常用的干燥剂为无水氯化钙、硅胶或五氧化二磷; 恒温减压干燥器中常用的干燥剂为五氧化二磷。 干燥剂应及时更换。

2015中国药典-炽灼残渣记录

附件: 炽灼残渣(中国药典2015版二部) 品名批号 检验日期完成日期 检验依据 检验操作记录 炽灼残渣 天平型号:设备编号: 马福炉型号:设备编号: 干燥器编号:坩埚编号: 将坩锅放入500~600℃的马福炉中,炽灼3小时日期()时间(至)后,取出置干燥器中放冷至室温,称重,重量记为g。以后每次同法炽灼30分钟,直至恒重(连续两次炽灼后称重的差异在0.3mg以下,视为恒重),过程如下(恒重结果记为M):再炽灼30分钟,日期()时间(至),称重记为g 已达到恒重?□是□否 若未达恒重,再炽灼30分钟,日期()时间(至),称重记为g 已达到恒重?□是□否 M= g 将坩埚置天平上,归零,加入0.50g的供试品,称定重量记为M1=g,置已炽灼至恒重的坩埚中,缓缓炽灼至完全炭化,放冷,取ml的硫酸(批号:)缓慢加入样品中并使其湿润,低温加热至硫酸蒸气除尽后。将其移入500~600℃马福炉中灼烧至恒重,(第一次灼烧3小时,日期()时间(:至:),此后每次炽灼30分钟后,称重,直至供试品连续两次炽灼后称重的差异在0.3mg以下,视为恒重),取出置干燥器中放冷,精确称重,记为g。恒重过程记录(恒重结果记为M2): 再炽灼30分钟,日期()时间(至),称重记为g 已达到恒重?□是□否 若未达恒重,再炽灼30分钟,日期()时间(至),称重记为g 已达到恒重?□是□否 M2= g 结果计算: 按下式计算炽灼残渣的百分含量: X1=(M2-M)/[M1×(1-h)]×100%=。 检测结果:。 质量标准:炽灼残渣28.0% ~41.0%(按干燥品计算) 结论:炽灼残渣□符合□不符合 检验人年月日复核人年月日 未经许可不得翻版传送 第1页共1 页

灼烧残渣检验标准操作规程

江苏言午生物科技有限公司 文件类别:技术标准 1. 目的:建立灼烧残渣检验标准操作规程,并按规程进行检验,保证检验操作规范化。 2. 依据:《中华人民共和国药典》2010年版二部。 3.范围:灼烧残渣检查法。 4. 责任:检验员、质量控制科主任、质量管理部经理对本规程负责。 5. 程序: 5.1简述 本法(中国药典2000年版二部附录)中所称“灼烧残渣”,系指将药品 NⅧ(多为有机化合物)经加热灼烧至完全炭化,再加硫酸0.5-1.0ml并炽灼(700-800℃)至恒重后遗留的金属氧化物或其硫酸盐。 5.2仪器与用具 5.2.1高温炉 5.2.2坩埚瓷坩埚、铂坩埚、石英坩埚。 5.2.3坩埚钳普通坩埚钳、尖嘴包有铂层的铂坩埚钳 5.2.4通风柜 5.3试药与试液 硫酸(分析纯) 5.4操作方法 5.4.1空坩埚恒重取坩埚置于高温炉内,将盖子斜盖在坩埚上,经700-800℃炽灼约30-60min,取出坩埚,稍冷片刻(或使高温炉停止加热,待冷却至300左右,取出坩埚),移置干燥器内盖上盖子,放冷至室温(约60min),精密称定坩埚重量,再在上述条件下炽灼30min,取出,置干燥器内,放冷称重;重复数次,直至恒重,备用。以上炽灼操作也可借助煤气灯进行。. 江苏言午生物科技有限公司

5.4.2称取供试品去供试品1.0-1.2g或各该药品项下规定的重量,置已炽灼至恒重的坩埚内,精密称定。 5.4.3炭化将盛有供试品的坩埚斜置电炉或煤气灯上缓缓炽灼(避免供试品骤然膨胀而逸出),炽灼至供试品全部炭化成黑色,并不冒浓烟,放冷至室温。炭化操作应在通风柜内进行。 5.4.4灰化出另行规定外,滴加硫酸0.5-1.0ml,使炭化物全部润湿,继续在电炉或煤气灯上加热至硫酸蒸汽除尽,白烟完全消失(以上操作应在通风柜内进行),将坩埚移置高温室内,盖子斜盖于坩埚上,在700-800℃炽灼60min,使供试品完全灰化。 5.5.5恒重按操作方法5.4.1自“取出坩埚稍冷片刻”起,依法操作,直至恒重。以上炽灼操作也可借助煤气灯进行。 5.注意事项 6.1供试品的取用量应根据炽灼残渣限度来决定,一般规定炽灼残渣限度为 0.1-0.2%,应使炽灼残渣的量在1-2mg之间,故供试品取用量多为1.0-2.0g,炽灼残渣限度较高或较低的药品,可酌情增加或减少供试品的取用量。 6.2炽灼残渣检查如同时做几个供试品时,坩埚应预先编码标记,盖子与坩埚应编码一致。坩埚从高温炉内取出的顺序,在干燥器内放冷的时间,以及称量的顺序,均应前后一致;同一干燥器内同时放置坩埚最好不超过4个,否则不易恒重。 6.3如需将炽灼残渣留作重金属检查,则炽灼温度必须控制在500-600℃。 6.4对含氟的供试品进行炽灼残渣检查时,应采用铂坩埚,在高温提爱建下夹取铂坩埚时,易用铂坩埚钳。 7. 记录于计算 7.1 记录炽灼的温度、时间,供试品的称量,坩埚及残渣的恒重数据,计算和结果等。 7.2 计算 江苏言午生物科技有限公司 残渣及坩埚重 空坩埚重×100% 炽灼残渣%=供试品重 8.结果与判定计算结果按有效数字修约规程修约,使与标准中规定限度的有效数位一致,其数值小于或等于限度时,判为符合规定,(当限度规定为0.1%,而实验结果符合规定时,实报数据应书写为“小于0.1%”);其数值大于限度时,判为不符合规定。

干燥失重测定法标准操作规程

1.目的 建立干燥失重测定的标准操作规程。 2.范围 适用于各种干燥失重的测定。 3.责任 QC检验员对本标准的实施负责。 4.程序 4.1.简述 4.1.1.药品的干燥失重系指药品在规定条件下干燥后所减失重量的百分率。减失的重量主要是水、结晶水及其他挥发性物质,如乙醇等。由减失的重量和取样量计算供试品的干燥失重。 4.1.2.干燥失重测定法(《中国药典》2010年版二部附录Ⅷ L)常采用烘箱干燥法、恒温减压干燥法及干燥器干燥法,后者又分常压、减压两种。 4.1.3.烘箱干燥法适用于对热较稳定的药品;恒温减压干燥法适用于对热较不稳定或其水分较难除尽的药品;干燥器干燥法适用于不能加热干燥的药品,减压有助于除去水分与挥发性物质。 4.2.仪器与用具 4.2.1.扁形称量瓶。 4.2.2.烘箱控温精度±1°C。 4.2.3.恒温减压干燥箱。 4.2.4.干燥器(普通)、减压干燥器。 4.2.5.真空泵。 4.2.6.分析天平感量0.1mg。 4.3.试药与试液 干燥器中常用的干燥剂为硅胶、五氧化二磷或无水氯化钙。恒温减压干燥箱中常用的干燥剂为五氧化二磷。干燥剂应保持在有效状态,硅胶应显蓝色,五氧化二磷应呈粉末状,如表面呈结皮现象时应除去结皮物。无水氯化钙应呈块状。 4.4.操作方法: 4.4.1.称取供试品取供试品,混合均匀(如为较大结晶,应先迅速捣碎使

成2mm以下的小粒)。称取约1g或各种品种项下所规定的重量,置与供试品同样条件下干燥至恒温的扁形称量瓶中(供试品平铺厚度不可超过5mm,如为疏松物质,厚度不可超过10mm),精密称定。干燥失重在1.0%以下的品种可只做一份,1.0%.以上的品种应同时做平行实验两份。 4.4.2.干燥除另有规定外,照各该药品项下规定的条件干燥。干燥时,应好将瓶盖取下,置称量瓶旁,或将瓶盖半开,取出时需将称量瓶盖好。 4.4.3.称重 4.4.3.1.用干燥器干燥的供试品,干燥后即可称定重量。 4.4.3.2.置烘箱或恒温减压干燥箱内干燥的供试品,应在干燥后取出置干燥器中放冷至室温(一般约需30~60min),再称定重量。 4.4.4.恒重称定后的供试品按4.4.2.和4.4.3.操作,直至恒重。 4.5.注意事项 4.5.1.由于原料药的含量测定,根据《中国药典》凡例的规定,应取未经干燥的供试品进行实验,测定后再按干燥品计算,因而干燥失重的数据将直接影响含量测定的结果;当供试品具有引湿性时,宜将含量测定与干燥失重的取样放在同一时间进行。 4.5.2.供试品如未达规定的干燥温度即融化时,除另有规定外,应先将供试品在低于熔点5~10°C的温度下干燥至大部分水分除去后,再按规定条件干燥。 4.5.3.采用烘箱和恒温减压干燥箱干燥时,待温度升至规定值并达到平衡后(加热温度有冲高现象),再放入供试品,按规定条件进行干燥,同时记录干燥开始的时间。 4.5.4.减压干燥,除另有规定外,压力应在2.67kPa(20mmHg)以下。并宜选用单层玻璃盖得称量瓶,如用玻璃盖为双层中空,减压时,称量瓶盖切勿放入减压干燥箱(器)内,应放在另一普通干燥器内。减压干燥器(箱)内部为负压,开启前应注意缓缓旋开进气阀,使干燥空气进入,并避免气流吹散供试品。 4.5.5.初次使用新的减压干燥器时,应先将外部用厚布包好,再进行减压,以防破碎伤人。 4.5.6.装有供试品的称量瓶应尽量置于温度计附近,以免因箱内温度不均匀产生温度误差。

炽灼残渣检查的标准程序

炽灼残渣检查的标准程序 一、目的:建立炽灼残渣检查标准程序。 二、依据:中华人民共和国药典2010年版一部。 三、适用范围:适用于保健品中原辅料炽灼残渣的检查。 四、职责:质量检验人员对本标准的实施负责。 五、正文: 1 简述:产品(多为有机化合物)经高温加热分解或挥发后遗留下不挥发的无机物,硫酸并炽灼(700-800℃)后生成金属氧化物或其硫酸盐即为炽灼残渣。 2仪器与用具:高温炉、坩埚、坩埚钳、通风柜。 3试液:硫酸(分析纯) 4操作方法: 4.1空坩埚恒重:取坩埚置于高温炉内,将盖子斜盖在坩埚上, 经 700-800℃炽灼约30-60分钟,取出坩埚,稍冷片刻,移置干燥器内 并盖上盖子,放冷至室温(一般约需60分钟),精密称定坩埚重量。再 在上述条件下炽灼约30分钟,取出,置干燥器内,放冷,称重,直至恒 重,备用。以上炽灼操作也可借助煤气灯进行。 4.2称取供试品:取供试品 -2.0g 或各该保健品项下规定的重 量,置于已炽灼至恒重的坩埚内,精密称定。 4.3炭化:将盛有供试品的坩埚斜置于电炉或煤气灯上缓缓灼 烧(避免供试品骤然膨胀而溢出),炽灼至供试品全部炭化呈黑色,并 不冒浓烟,放冷至室温。“炭化”操作应在通风柜内进行。 灰化:除另有规定外,滴加硫酸,使炭化物全部湿润,继续在电炉或煤气灯上加热至硫酸蒸气除尽,白烟完全消失(以上操作应在通风柜内进行),将坩埚移至高温炉内,盖子斜盖于坩埚上,在700-800℃炽灼约60分钟,使供试品完全灰化。 恒重:按操作方法自“取出坩埚稍冷片刻”起,依法操作,直至恒重。以上炽灼操作也可借助煤气灯进行。 5 注意事项: 供试品的取量应根据炽灼残渣度来决定,一般规定炽灼残渣度为,应使炽灼残渣的量在1-2mg之间,故供试品取量多为-2.0g,炽灼残渣限度较高或较低的保健品,可酌情减少或增加供试品的取量。 5.2炽灼残渣检查同时做几份时,坩埚宜预先编码标记,盖子与

干燥失重测定

干燥失重测定 目的:建立干燥失重测定法标准操作规程。 适用范围:干燥失重测定。 责任:质检员实施本操作规程,检验室主任负责监督本规程正确执行。 程序: 1.简述 1.1药品的干燥失重,系指药品在规定的条件下干燥后所减失重量的百分率。主要指水分、结晶水及其它挥发性物质如乙醇等,从减失的重量和取样量计算供试品的干燥失重。 1.2干燥失重测定法(中国药典2000年版二部附录Ⅷ L)有烘箱干燥法、恒温减压干燥法及干燥器干燥法,后者又分常压、减压两种。 1.3烘箱干燥法适用于受热较稳定的药品;恒温减压干燥法适用水分较难除尽的药品;干燥器干燥法适用于不能加热干燥的药品,减压可助水分的挥发。 2.仪器与用具 2.1扁形称量瓶。 2.2烘箱最高温度300℃,控温精度±1℃。 2.3恒温减压干燥箱。 2.4干燥器(普通)。 2.5减压干燥器。 2.6真空泵。 3.试药与试液 干燥器中常用的干燥剂为无水氯化钙、硅胶、五氧化二磷或硫酸。干燥剂应保持在有效状态。 4.操作方法 4.1称取供试品取供试品,混合均匀(如为较大的结晶,应先迅速捣碎使成2mm以下的小粒)。分取约1g或该药品项下所规定的重量,置与供试品同样条件下干燥至恒重的扁形称量瓶中(供试品平铺厚度不可超过5mm,如为疏松物质,厚度不可超过10mm),精密称定。干燥失重在1.0%以下的品种可只做一

份,1.0%以上的品种应做平行试验两份。 4.2干燥 除另有规定外,照各该药品项下规定的条件干燥。干燥时,应将瓶盖取下,置称量瓶旁或将瓶盖半开。取出时须将称量瓶盖好。 4.3称重 4.3.1用干燥器干燥的供试品,干燥后取出即可称定重量。 4.3.2置烘箱或恒温减压干燥箱内干燥的供试品,应在干燥后取出置干燥器中放冷至室温(一般约需30~60分钟),再称定重量。 4.4恒重 称定后的供试品按(4.2~4.3)操作,直至恒重。 5.注意事项 5.1供试品如未达规定的干燥湿度即融化时,应先将供试品于较低的温度下干燥至大部分水分除去后,再按规定条件干燥。 5.2当用减压干燥器或恒温减压干燥箱时,除另有规定外,压力应在2.67kPa (20mmHg )以下。 5.3初次使用新的减压干燥器,宜先将外部用较厚的布包好,再行减压。 5.4减压干燥箱(器)开盖时,因箱(器)内压力小于外部,必须先将活塞旋开,使干燥的空气进入才能开盖。但活塞应注意缓缓旋开,以免造成气流吹散供试品。 5.5凡用减压干燥法,宜选用单层玻璃盖称量瓶。如用双层中空的玻璃盖称量瓶,减压时,称量瓶盖切勿放入减压干燥箱(器)内,应放另一普通干燥器内。 5.6当用恒温减压干燥箱时,供试品应置于临近温度计部位,以避免因箱内温度不均匀 造成的误差。 5.7干燥失重测定,往往几个供试品同时进行,因此称量瓶宜先用适宜的方法编码标记,瓶与瓶盖的编码一致;称量瓶放入干燥箱的位置,取出冷却、称重的顺序,应先后一致,则较易获得恒重。 6.记录与计算 6.1记录干燥时的温度、压力,干燥剂的种类,干燥和放冷至室温的时间,称量及恒重数据,计算和结果(如做平行试验两份者,取其平均值)等。 6.2计算 %100%1 321?-+=W W W W 干燥失重

炽灼残渣测定法操作规程

【目的】建立一个炽灼残渣检查操作规程。 【适用范围】适用于原辅料、成品的质量检查。 【责任者】QC检验人员对本规程实施负责,QC主任、QA人员实施监督。 【标准依据】中国药典2010二部(附录Ⅷ N炽灼残渣测定法) 【内容】 1、原理 供试品经炭化后加入硫酸,炽灼使有机物破坏,生成硫酸灰分,称残渣重,计算出供试品中炽灼残渣的量。 2、溶剂和溶液 2.1 变色硅胶 2.2 硫酸(分析纯) 3、仪器设备 3.1 高温炉 3.2 坩埚 3.3 不锈钢长柄坩埚钳 3.4 分析天平(万分之一) 3.5 干燥器

3.6 通风柜 4 操作方法 4.1 空坩埚恒重 4.1.1 新坩埚按不同重量分别编号(用蓝墨水与三氯化铁溶液的混合物涂写),置电炉上烘烤至字迹牢固地附于坩埚上,洗涤擦干,置高温炉中于700℃炽烧至恒重,按编写顺序放入干燥器内。 4.1.2 取坩埚置于高温炉内,将盖子斜盖在坩埚上,经700~800℃炽灼约30~60分钟,取出坩埚,稍冷片刻,移置干燥器内并盖上盖子,放冷至室温(一般约需60分钟),精密称定坩埚重量。再在上述条件下炽灼约30分钟,取出,置干燥器内,放冷,称重;直至恒重,备用。 4.2 称取供试品 取供试品1.0G~2.0G或规定的重量,置已炽灼至恒重的坩埚内,精密称定。4.3 炭化 将盛有供试品的坩埚斜置电炉或煤气灯上缓缓灼烧(避免供试品骤然膨胀而逸出),炽灼至供试品全部炭化呈黑色,并不冒浓烟,放冷至室温(“炭化”操作应在通风柜内进行)。 4.4 灰化 除另有规定外,滴加硫酸0.5~1.0ML,使炭化物全部湿润,继续在电炉或煤气灯上加热至硫酸蒸气除尽,白烟完全消失(以上操作应在 通风柜内进行),将坩埚移置高温炉内,盖子斜盖于坩埚上,在700~800℃炽灼约60分钟,使供试品完全灰化。 4.5 恒重 按操作方法(4.1)自“取出坩埚稍冷片刻”起,依法操作,直至恒重。 5、注意事项 5.1 待炉温降至400℃以下时用钳将坩埚夹出,以防坩埚炸裂; 5.2 坩埚在干燥器内放置40~60分钟后,取出迅速精密称定。 5.3 供试品的取量应根据炽灼残渣限度来决定,一般规定炽灼残渣限度为0.1~0.2%,应使炽灼残渣的量在1~2MG之间,故供试品取量多为1.0~2.0G。 5.4 炽灼残渣检查同时做几份时,坩埚宜预先编码标记,盖子与坩埚应编码一

炽灼残渣检查法

炽灼残渣检查法 1.目的:建立药品中炽灼残渣的标准检查程序。 2.范围:QC化验室。 3.责任:QC化验员。 4.内容: 4.1简述:药品(多为有机化合物)经高温加热分解或挥发 后遗留下不挥发的无机物,经加硫酸并炽灼(700-800℃)后生成金属氧化物或其硫酸盐即为炽灼残渣。 4.2仪器与用具: 4.2.1高温炉。 4.2.2坩埚、瓷坩埚、铂坩埚、石英坩埚。 4.2.3坩埚钳。 4.2.4通风柜。 4.3试药与试液:硫酸分析纯。 4.4操作方法: ℃炽灼约30-60分钟,取出坩埚,稍冷片刻,移置干燥器内并盖上盖子,放冷至室温(一般约需60分钟),精密称定坩埚重量。再在上述条件下炽灼约10分钟,取出,置干燥器内,放冷,称重;直至恒重,备用。 4.4.2称取供试品:取供试品1.O-2.0g或各该药品项下规定

的重量,置己炽灼至恒重的坩埚内,精密称定。 4.4.3炭化:将盛有供试品的坩埚斜置电炉上缓缓灼烧(避 免供试品骤然膨胀而逸出),炽灼至供试品全部炭化呈黑色,并不冒浓烟,放冷至室温。“炭化”操作应在通风柜内进行。 4.4.4灰化:除另有规定外,滴加硫酸0.5-1.0ml,使炭化 物全部湿润,继续在电炉上加热至硫酸蒸气除尽,白烟完全消失(以上操作应在通风柜内进行),将坩锅移置高温炉内,盖子斜盖于坩锅上,在700-800℃炽灼约60分钟,使供试品完全灰化。 4.4.5“取出坩埚稍冷片刻”起,依法操作,直至恒重。 4.5注意事项 ℃。 4.6记录与计算: 4.6.2计算: 残渣及坩埚重-空坩埚重 炽灼残渣%=—————————————————×100% 供试品重量 4.7结果与判定:计算结果,按有效数字值修约,使与标准 中规定限定的有效位数一致,其数值小于或等于限度时,

2015年版兽药典《 干燥失重测定法标准操作规程》

GMP管理文件 一、目的:建立干燥失重测定法标准操作规程,保证操作的准确性。 二、适用范围:适用所有应用干燥失重测定法检测的供试品。 三、责任者:QC检验员。 四、正文: 依据:《中华人民共和国兽药典》2015年版一部附录135干燥失重测定法进行。 1 实验前准备: 1.1 仪器与用具:扁形称量瓶、烘箱(最高温度300℃,控温精度±1℃)、恒温减压干燥箱、干燥器(普通)、减压干燥器、真空泵。 1.2 试药与试液:常用干燥剂为无水氯化钙、硅胶、五氧化二磷或硫酸。干燥剂应保持在有效状态。 2 操作方法: 2.1 称取供试品:取供试品,混合均匀(如为较大的结晶应先迅速捣碎使成2mm以下的小粒),分取约1g或各该品种项下所规定的重量,置与供试品同样条件下干燥至恒重的扁形称量瓶中(供试品平铺厚度不可超过5mm,如为疏松物质,厚度不可超过10mm),精密称定。除另有规定外,在105℃干燥至恒重。 2.2 干燥时,应将瓶盖取下,置称量瓶旁,或将瓶盖半开,取出时须将称量瓶盖好。置烘箱或恒温减压干燥箱内干燥的供试品,应在干燥后取出,置干燥器中,放冷至室温(一般约需30~60分钟),再称定重量。 2.3 称重:用干燥器干燥的供试品,干燥后取出即可称定重量。 3 注意事项: 3.1 供试品如未达规定的干燥温度即融化时,应先将供试品于较低的温度下干燥至大部分水分除去后,再按规定条件干燥。

3.2 当用减压干燥器或恒温减压干燥器时,除另有规定外压力应在2.67kPa(20mmHg)以下。 3.3 初次使用新的减压干燥器,宜先将外部用较厚的布包好,再进行减压。减压干燥箱(器)开盖时,因箱(器)内压力小于外部,必须先将活塞旋开,使空气进入后才能开盖。但活塞应注意缓缓旋开,以免形成气流,吹散供试品。 3.4 凡用减压干燥法,宜选用单层玻璃盖称量瓶,如用双层中空的玻璃盖称量瓶,减压时称量瓶盖切勿放入减压干燥箱(器)内,应放另一普通干燥器内。 3.5 干燥器中常用的干燥剂为五氧化二磷、无水氯化钙或硅胶;恒温减压干燥器中常用的干燥剂为五氧化二磷。应及时更换干燥剂,使其保持在有效状态。 4 结果与判定: 计算公式: 干燥失重%= W—W1 ×100% W—W2 式中:W为瓶+供试品的重量(g); W1为瓶+供试品恒重的重量(g); W2为瓶恒重的重量(g)。 记录干燥时的温度、压力、干燥剂的种类,干燥和放冷至室温的时间,称量及恒重数据,计算和结果等。结果按有效数字修约规则进行修约,有效位数应与标准规定相一至,其数值小于或等于限度时,判为符合规定;其数值大于限度时,判为不符合规定。

炽灼残渣检测操作规程(含表格)

炽灼残渣检测操作规程 (ISO13485-2016/YYT0287-2017) 目的 规范炽灼残渣的检测方法,使相关待测物的炽灼残渣检测符合ChP2015规定。适用范围 适用于待测物炽灼残渣检测。 引用/参考文件 ChP2015通则0841炽灼残渣检查法 药品检验操作规范 《实验室仪器设备管理规程》 《检验数据修约管理规程》 职责 理化QC负责执行待测物的炽灼残渣检查并填写相关记录,QA执行监督。 程序 仪器设备 万用电阻炉、高温炉、坩埚、不锈钢长柄坩埚钳、分析天平(万分之一)、干燥器和通风柜。 试剂试液 变色硅胶和硫酸(分析纯) 操作方法 空坩埚恒重 新坩埚按不同重量分别编号(用蓝墨水与三氯化铁溶液的混合物涂写),置电炉上烘烤至字迹牢固地附于坩埚上,洗涤擦干,置高温炉中于700~800℃炽烧至

恒重,按编写顺序放入干燥器内。 取坩埚置于高温炉内,将盖子斜盖在坩埚上,经700~800℃炽灼约30~40min,停止加热,待高温炉冷却至300℃左右,取出坩埚,移置干燥器内并盖上盖子,放冷至室温(一般约需60min),精密称定坩埚重量(准确至)。同法重复操作,直至恒重,备用。称取供试品 取供试品~或规定的重量,置已炽灼至恒重的坩埚内,精密称定。 炭化 在通风厨内,将盛有供试品的坩埚置于万用电阻炉上缓缓灼烧(避免供试品骤然膨胀或者燃烧而逸 出),炽灼至供试品全部炭化呈黑色,并不冒浓烟,放冷至室温。 除另有规定外,在通风厨内,滴加硫酸~1ml,使炭化物全部湿润,继续置于万用电阻炉上加热至硫酸蒸气除尽,白烟完全消失,将坩埚移置高温炉内,盖子斜盖于坩埚上,在700~800℃炽灼约60min,使供试品完全灰化。 恒重 参照的恒重方法使坩埚+灰分恒重。 注意事项 待高温炉炉温降至300℃以下时用钳将坩埚夹出,以防坩埚骤冷炸裂。 坩埚在干燥器内放置60min后,取出迅速精密称定。 供试品的取量应根据炽灼残渣限度来决定,一般规定炽灼残渣限度为~%,应使炽灼残渣的量在1~2mg之间,故供试品取量多为~。 炽灼残渣检查同时做几份时,坩埚宜预先编码标记,盖子与坩埚应编码一致。坩埚从高温炉取出的先后次序,在干燥器内的放冷时间,以及称量顺序,均应前后一致;每一干燥器内同时放置坩埚最好不超过4个,否则不易恒重。

QC-SOP-2096干燥失重炽灼失重及炽灼残渣测定标准操作规程(残联材料)

1 目的 规范干燥失重、炽灼失重及炽灼残渣测定标准操作。 2 适用范围 适用于物质的干燥失重、炽灼失重及炽灼残渣的检测。 3 依据 《中国药典》(2015年版)四部 4 职责 本规程由质检中心起草,并负责实施。 5 试剂及仪器设备用具 DGF25007C型电热鼓风干燥箱、SX3―4―10型箱式电炉、减压干燥器 GM-0.33A型隔膜真空泵、称量瓶、坩埚等 6 操作方法 6.1 干燥失重测定法: 6.1.1 在与供试品相同条件下,将扁形称量瓶干燥至恒重,即将称量瓶放入干燥箱后,在规定温度下,先烤2个小时,拿出称量后,干燥至恒重的第二次及以后各次称重均应在规定条件下继续干燥1小时后进行。 6.1.2 依据QC-SOP-3158电热鼓风干燥箱使用标准操作规程的具体操作步骤进行操作,除另有规定外,在105℃干燥至恒重。将扁形称量瓶放入干燥箱进行干燥时,应将瓶盖取下,置称量瓶旁,或将瓶盖半开进行干燥;取出时,须将称量瓶盖好,放入到干燥器中;放置30分钟至冷却,然后迅速称定重量。称量完毕后,迅速将称量瓶放入到干燥箱中,同上操作,继续干燥1个小时后称重。 6.1.3 取待干燥样品约1g或各品种项下规定的重量,平铺在已恒重的扁形称量瓶中,精密称定,将放有样品的称量瓶放入到电热鼓风干燥箱内,取下瓶盖,置称量瓶旁,或将瓶盖半开进行干燥,其余操作同6.1.2项。 6.1.4 由称量瓶的重量和样品减失的重量计算供试品的干燥失重。 6.2 减压干燥法: 6.2.1 称量瓶或干燥用器皿干燥至恒重:具体操作同6.1.2项。 6.2.2 精密称取待干燥样品约1g或各品种项下规定的重量于已干燥至恒重的称量瓶中,放入到减压干燥器中,取下瓶盖,置称量瓶旁,或将瓶盖半开进行干燥,具体操作见QC-SOP-3164减压干燥器使用标准操作规程进行操作;减压干燥2小时后,将称量瓶盖好,迅速称定重量;

干燥失重测定操作规程

1.目的 建立干燥失重测定的操作规程,规范检验方法,确保检验数据的准确性。 2.范围 适用于干燥失重测定。 3.责任人 质控部负责人、质控部化验员。 4.内容 4.1.规程依据:中国药典2010年版二部附录ⅧL及中国药品检验标准操作规程。 4.2.简述 4.2.1. 药品的干燥失重系指药品在规定的条件下干燥后所减失重量的百分率。减失的重量 主要是水、结晶水及其他挥发性物质,如乙醇等,由减失的重量和取样量计算供试品的干燥失重。 4.2.2. 干燥失重测定法常采用烘箱干燥法、恒温减压干燥法及干燥器干燥法,后者又分常 压、减压两种。 4.2.3. 烘箱干燥法适用于对热较稳定的药品;恒温减压干燥法适用于对热较不稳定或其水 分较难除尽的药品;干燥器干燥法适用于不能加热干燥的药品,减压有助于除去水分与挥发性物质。 4.3. 取供试品,混合均匀(如为较大的结晶,应先迅速捣碎使成2mm以下的小粒),取约 1g或各品种项下规定的重量,置与供试品相同条件下干燥至恒重的扁形称瓶中,精密称定,除另有规定外,在105℃干燥至恒重。由减失的重量和取样量计算供试品的干燥失重。 4.4. 供试品干燥时,应平铺在扁形称量瓶中,厚度不可超过5mm,如为疏松物质,厚度不 可超过10mm。放入烘箱或干燥器进行干燥时,应将瓶盖取下,置称量瓶旁,或将瓶盖半开进行干燥;取出时,须将称量瓶盖好。置烘箱内干燥的供试品,应在干燥后取出置干燥器中放冷,然后称定重量。干燥失重在1.0%以下的品种可只做一份,1.0%以上的品种应同时做平行实验两份。 4.5. 当用减压干燥器(通常为室温)或恒温减压干燥器(温度应按各品种项下的规定设置) 时,除另有规定外,压力应在 2.67kPa(20mmHg)以下。干燥器中常用的干燥剂为五氧化二磷、无水氯化钙或硅胶;恒温减压干燥器中常用的干燥剂为五氧化二磷。干燥剂应及时更换。 4.6. 注意事项: 4.6.1. 由于原料药的含量测定,根据《中国药典》凡例的规定,应取未经干燥的供试品进 行实验,测定后再按干燥品计算,因而干燥失重的数据将直接影响含量测定的结果; 当供试品具有引湿性时,宜将含量测定与干燥失重的取样放在同一时间进行。 4.6.2. 供试品如未达规定的干燥温度即融化时,除另有规定外,应先将供试品在低于熔点 5~10℃的温度下干燥至大部分水分除去后,再按规定条件干燥。

炽灼残渣法

标题:炽灼残渣检验规程 分发部门:总经理室、质量技术部,行政部(存档) 炽灼残渣检查法 1 概述 药品(多为有机化合物)经高温加热分解或挥发后遗留下不挥发的有机物,经加硫酸并炽灼(700~800℃)后生成金属氧化物和其硫酸盐即为炽灼残渣。 2 仪器 2.1 SX2箱式高温电炉1000℃ 2.2 坩埚、瓷坩埚、铂坩埚、石英坩埚 2.3 坩埚钳 2.4 通风橱 3 试剂 硫酸(分析纯) 4 操作方法 4.1 取坩埚置于高温炉内,将盖子斜盖在坩埚上,经700~800℃炽灼约30~60分钟,取出坩埚,稍冷片刻,移置于干燥器内并盖上盖子,放冷至室温(一般约需60分钟),精密称定坩埚重量。再在上述条件下炽灼约30分钟取出,置于干燥器内,放冷,称重;再干燥直至恒重,备用。 4.2 取供试品1.0~1.2g或各品种项下规定的重量,置已炽灼至恒重的坩埚(如供试分子中含有碱金属或氟元素,则应使用铂坩埚)中,精密称定。 4.3 将装有供试品的坩埚斜置电炉上缓缓灼烧至供试品全部缓缓炽灼至完全炭 化,成黑色,并不冒浓烟,放冷至室温。该操作应在通风橱内进行。 4.4 除另外规定外,加硫酸0.5~1ml使炭化全部湿润,继续在电炉上低温加热至硫酸蒸

2/2 炽灼残渣检验规程QC-O-035 汽除尽后,白烟完全消失(以上操作应在通风橱内进行),将坩埚移置高温炉内,盖子斜盖在坩埚上,在700~800℃炽灼约60分钟,使供试品完全灰化。 4.5 取出坩埚,放冷称量,再炽灼直至恒重,即得。 如需将残渣留作重金属检查,则炽灼温度必须控制在500~600℃。 5 记录与计算 5.1 记录炽灼的温度、时间、供试品的重量,坩埚、残渣及坩埚的恒重数据,计算和结果等。 5.2 计算 X=(A-B)*100/C 式中:X-供试品的炽灼残渣,% A-供试品炽灼残渣及坩埚总重量,g B-空坩埚重量,g C-供试品重量,g 6 结果判定 计算结果按有效数字数值修约,使与标准中规定限度的有效位数一致,其数值小于或等于限度时,判为符合规定;其数值大于限度时,判为不符合规定。 7 注意事项 7.1 供试品的取量应根据炽灼残渣限度来决定,一般规定炽灼残渣限度为0.1~0.2%,应使炽灼残渣的量在1~2mg之间,故供试品取量多为1.0~2.0g.炽灼残渣限度较高或较低的药品,可酌情减少或增加供试品的取量。 7.2 除另有规定外,恒重系指连续两次炽灼后的重量差异在0.3mg 以下的重量。炽灼至恒重的第二次称重,应在连续炽灼30分钟后进行。 7.3 如需将炽灼残渣留作重金属检查,则炽灼温度必须控制在500~600℃。

最新炽灼残渣检查法操作规程资料

1简述 本法(《中国药典》2015年版四部通则0841)中的“炽灼残渣”系指将供试品置已炽灼至恒重的坩埚中,精密称定,缓缓炽灼至完全灰化,放冷;除另有规定外,加硫酸0.5~1ml使湿润,低温加热至硫酸蒸汽除尽后,在700~800℃炽灼使完全灰化,移至干燥器,放冷,精密称定,再在700~800℃炽灼至恒重,即得。 2仪器与用具 2.1高温炉。 2.2坩埚瓷坩埚、铂坩埚、石英坩埚。 2.3坩埚钳普通坩埚钳。 2.4通风柜。 2.5分析天平感量0.1mg。 3试药与试液 硫酸优级纯 4操作方法 4.1空坩埚恒重取洁净坩埚置高温炉内,将坩埚盖斜盖于坩埚上,经加热至700~800℃炽灼约30~60min,停止加热,待高温炉温度冷却至约300℃,取出坩埚,置适宜的干燥器内,盖好坩埚盖,放冷至室温(一般约需60分钟),精密称定坩埚重量(精确至0.1mg)。再以同样条件重复操作,直至恒重,备用。 4.2称取供试品取供试品1.0~2.0g或各品种项下规定的重量,置已炽灼至恒重的坩埚内,精密称定。 4.3炭化将盛有供试品的坩埚置电炉上缓缓灼烧(应避免供试品受热骤然膨胀或燃烧而逸出),炽灼至供试品全部炭化呈黑色,并不再冒烟,放冷至室温(以上操作应在通风柜内进行)。 4.4灰化除另有规定外,滴加硫酸0.5~1.0ml,使炭化物全部湿润,继续在电炉上加热至硫酸蒸气除尽,白烟完全消失(以上操作应在通风柜内进行)。将坩埚置高温炉内,坩埚盖斜盖于坩埚上,在700~800℃炽灼约60分

钟,使供试品完全灰化。 4.5恒重 按操作方法4.1自“停止加热,待高温炉……”起,依法操作,直至恒重。 5注意事项 5.1炭化与灰化的前一段操作应在通风柜内进行。供试品放入高温炉前,务必完全炭化并除尽硫酸蒸气。必要时,高温炉应加装排气管道。 5.2供试品的取用量,除另有规定外,一般为1.0~2.0g (炽灼残渣限度为0.1~0.2%)。如有限度较高的品种,可调整供试品的取用量,使炽灼残渣的量为1~2mg 。 5.3坩埚应编码标记,盖子与坩埚应编码一致。从高温炉取出时的温度、先后次序、在干燥器内的放冷时间以及称量顺序,均应前后一致;同一干燥器内同时放置的坩埚最好不超过4个,否则不易达到恒重。 5.4坩埚放冷后干燥器内易形成负压,应小心开启干燥器,以免吹散坩埚内的轻质残渣。 5.5炽灼残渣如需留作重金属检查,炽灼温度必须控制在500~600℃。 5.6如供试品中含有碱金属或氟元素时可腐蚀瓷坩埚,应使用铂坩埚。在高温条件下夹取铂坩埚时,宜用钳头包有铂层的坩埚钳。 6记录与计算 6.1记录 记录供试品的取用量、炽灼的温度、时间,坩埚及残渣的恒重数据,计算与结果等。 6.2计算 %100%?-=供试品重量 空坩埚重残渣及坩埚重灼炽残渣 7结果与判定 计算结果,按《有效数字修约管理规程》修约,使与标准中规定限度的有效数位一致。其数值小于或等于限度时,判为符合规定(当限度规定为≤0.1%,而实验结果符合规定时,报告数据应为“小于0.1%”或“为0.1%”);其数值大于限度值时,判为不符合规定。 8附注

炽灼残渣检查法标准操作规程

Shandong Boyuan Pharmaceutical CO., Ltd. 1.目的 建立炽灼残渣检验标准操作规程,为炽灼残渣检验提供依据。 2.范围 QC检验人员 3.责任 QC检验人员严格按照检验操作规程进行检验和完成相关的记录 4.内容: 4.1原理: 供试品经炭化后加入硫酸,炽灼使有机物破坏,生成硫酸灰分,称残渣重,计算出供试品中炽灼残渣的量。 4.2试剂和溶液 a)变色硅胶; b)硫酸。 4.3仪器设备 主要仪器: a)高温炉; b)瓷坩埚; 4.4操作 4.4.1坩埚的制备 新坩埚按不同重量分别编号(用蓝墨水与三氯化铁溶液的混合液涂写),置电炉上烘烤至字迹牢固地附于坩埚上,洗净擦干,置高温炉中于700~800℃炽灼至恒重。按编写的顺序放入干燥器内。

Shandong Boyuan Pharmaceutical CO., Ltd. 4.4.2操作方法 取供试品1.0~2.0g或各药品项下规定的重量,置已炽灼至恒重的坩埚中,精密称定, 缓缓炽灼至完全炭化,放冷至室温;除另有规定外,加硫酸0.5~1ml使湿润,低温加热至硫酸蒸气除尽后,在700~800℃炽灼使完全灰化,移置干燥器内,放冷至室温,精密称定后,再在700~800℃炽灼至恒重,即得。 4.5注意事项 4.5.1变色硅胶应保持有效状态。 4.5.2根据干燥器大小,放适宜的坩埚数。 4.6结果计算: m 2-m 1 炽灼残渣(%)= ×100 (6) m 式中m 供试品质量,g; m 1 炽灼前空坩埚质量,g; m 2 炽灼后坩埚和残渣质量,g。 5.附录 5.1相关文件和术语:无 5.2参考/翻译文本:《中华人民共和国药典》2010版 5.3历史和变更:

干燥失重测定的标准操作程序

干燥失重测定的标准操作程序 一、目的:建立干燥失重测定的标准操作程序。 二、依据:《中华人民共和国药典》(2010年版一部)附录。 三、适用范围:适用于各种干燥失重的测定。 四、职责:质量检验人员对本标准的实施负责。 五、正文: 1 定义及简述: 1.1 产品的干燥失重,系指产品在规定的条件下干燥后所减失重量的百分 率。主要指水分、结晶水及其它挥发性物质,从减失的重量和取样量计算供试品的干燥失重。 1.2 干燥失重测定法有烘箱干燥法、恒温减压干燥法及干燥器干燥法(常压、 减压)。 烘箱干燥法适用于受热较稳定的产品,恒温减压干燥法适用于水分较难除尽的产品,干燥器干燥法适用于不能加热干燥的产品,减压以助水分的挥发。 2 仪器与用具: 扁形称量瓶、烘箱(最高温度 300℃,控温精度±1℃)、恒温减压干燥箱、干燥 器(普通)、减压干燥器、真空泵。 3 试液:常用干燥剂为无水氯化钙、硅胶、五氧化二磷或硫酸。干燥剂应 保持在 有效状态。 4操作方法: 4.1称取供试品:取供试品,混合均匀(如为较大的结晶应先迅速捣碎使 成 2mm 以下的小粒,分取约1g或各该品种项下所规定的重量,置与供 试品同样条件下干燥至恒重 的扁形称量瓶中(供试品平铺厚度不可超过 5mm,如为疏松物质,厚度不可超过10mm),精密称定。 4.2 干燥:除另有规定外,照各该品项下规定的条件干燥(一般为 105℃5小时)。干燥时,应将瓶盖取下,置称量瓶旁,或将瓶盖半开,取出时须将瓶盖盖好。 4.3 称重:用干燥器干燥的供试品,干燥后取出即可称定重量。置烘箱或恒温减压干燥箱内干燥的供试品,应在干燥后取出,置干燥器中,放冷至室温(一般约需 30—60 分钟),再称定重量。

炽灼残渣检查标准操作规程(20210119164606)

炽灼残渣检查标准操作规程-CAL-FENGHAI-(2020YEAR-YICAI)JINGBIAN

炽灼残渣检查标准操作规程。 1. 简述:药品(多为有机化合物)经高温加热分解或挥发后遗留下不挥发的无机物,加硫酸并炽灼(700-800C)后生成金属氧化物或貝硫酸盐即为炽灼残渣。 2. 仪器与用具:高温炉、址塀、划祸钳、通风柜。 3. 试药与试液:硫酸(分析纯) 4. 操作方法:⑴空堆堰恒重:取堆塀苣于髙温炉内,将盖子斜盖在划祸上,经700-800°C炽灼约30- 60分钟,取出九祸,稍冷片刻,移程F燥器内并盖上盖子,放冷至室温(一般约需60分钟),精密称左堆垠重量。再在上述条件下炽灼约30分钟,取出,宜干燥器内,放冷,称重,直至恒重,备用。以上炽灼操作也可借助煤气灯进行。 (2) 称取供试品:取供试品或各该药品项下规泄的重量,苣于已炽灼至恒重的川塀内,精密称泄。 (3) 炭化:将盛有供试品的划祸斜置于电炉上缓缓灼烧(避免供试品骤然膨胀而溢出),炽灼至供试品全部炭化呈黑色,并不冒浓烟,放冷至室温。“炭化”操作应在通风柜内进行。 ⑷灰化:除另有规左外,滴加硫酸,使炭化物全部湿润,继续在电炉上加热至硫酸蒸气除尽,白烟完全消失(以上操作应在通风柜内进行),将划竭移至高温炉内,盖子斜盖于圮祸上,在700- 800C炽灼约60分钟,使供试品完全灰化。 (5)恒重:按操作方法自“取出川烟稍冷片刻”起,依法操作,直至恒重。以上炽灼操作也可借助煤气灯进行。 5. 注意事项: (1) 供试品的取量应根据炽灼残渣度来决定,一般规左炽灼残渣度为,应使炽灼残渣的量在l-2mg 之间,故供试品取量多为,炽灼残渣限度较髙或较低的药品,可酌情减少或增加供试品的取量。 (2) 炽灼残渣检査同时做几份时,用祸宜预先编码标记,盖子与划竭应编码一致。堆竭从髙温炉中取出的先后次序、在干燥器内的放冷时间、以及称量顺序均应前后一致:每一F?燥器内同时放置的圮竭最好不超过4个,否则不易恒重。 (3) 如需将炽灼残渣留作重金属检査,则炽灼温度必须控制在500-6009。 6. 记录与计算: ⑴记录:记录炽灼的温度、时间、供试品的称量、堆垠、残渣及划祸的恒重数据、计算结果等。 (2)讣算: 7.结果与判左计算结果,按有效数字数值修约规:程 致,苴数值小于或等于限度时,判为符合规定,英数值大于限度时,判为不符合规龙。 8.附注:恒重,除另有规左外,系指连续两次炽灼后的重量差异在以下的重量。炽灼至恒重的第二次称