医药片剂生产过程工艺

医药片剂生产过程工艺

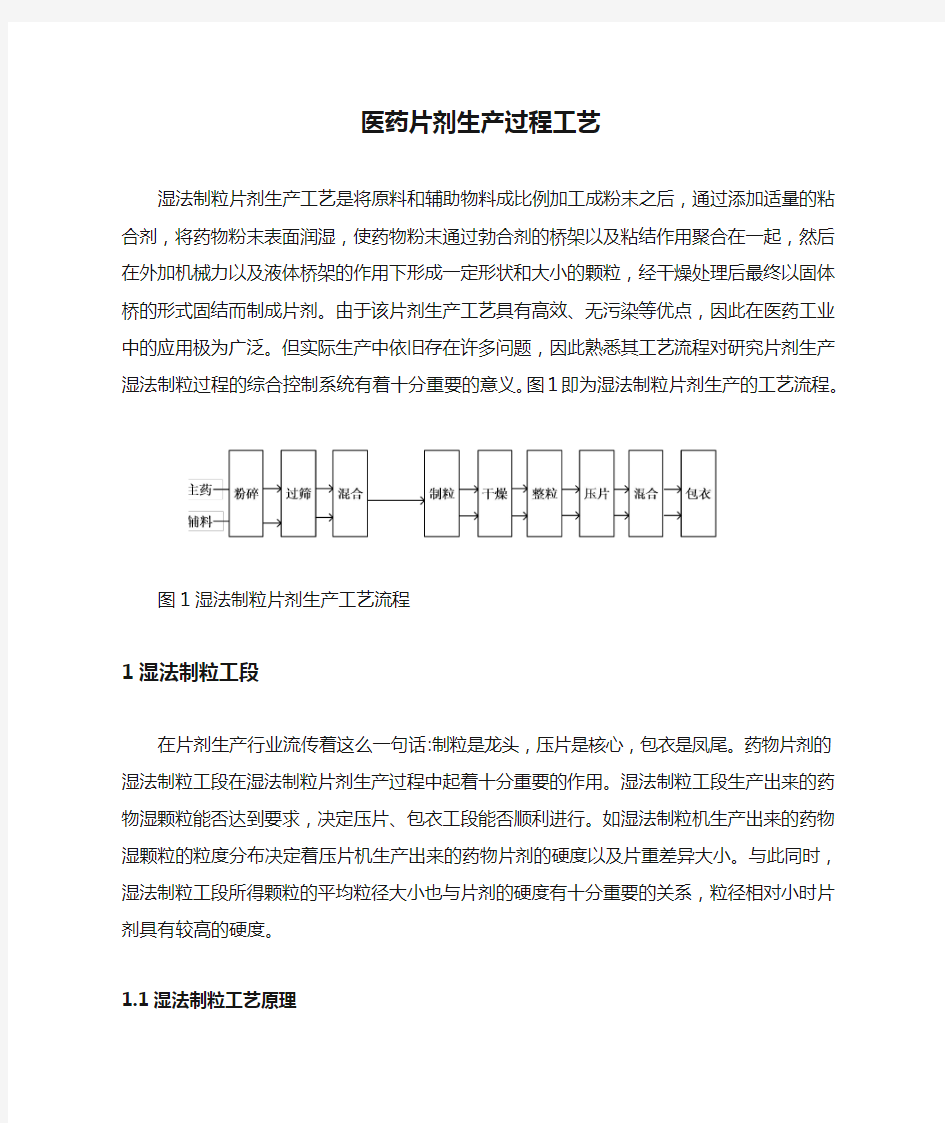

湿法制粒片剂生产工艺是将原料和辅助物料成比例加工成粉末之后,通过添加适量的粘合剂,将药物粉末表面润湿,使药物粉末通过勃合剂的桥架以及粘结作用聚合在一起,然后在外加机械力以及液体桥架的作用下形成一定形状和大小的颗粒,经干燥处理后最终以固体桥的形式固结而制成片剂。由于该片剂生产工艺具有高效、无污染等优点,因此在医药工业中的应用极为广泛。但实际生产中依旧存在许多问题,因此熟悉其工艺流程对研究片剂生产湿法制粒过程的综合控制系统有着十分重要的意义。图1即为湿法制粒片剂生产的工艺流程。

图1湿法制粒片剂生产工艺流程

1湿法制粒工段

在片剂生产行业流传着这么一句话:制粒是龙头,压片是核心,包衣是凤尾。药物片剂的湿法制粒工段在湿法制粒片剂生产过程中起着十分重要的作用。湿法制粒工段生产出来的药物湿颗粒能否达到要求,决定压片、包衣工段能否顺利进行。如湿法制粒机生产出来的药物湿

颗粒的粒度分布决定着压片机生产出来的药物片剂的硬度以及片重差异大小。与此同时,湿法制粒工段所得颗粒的平均粒径大小也与片剂的硬度有十分重要的关系,粒径相对小时片剂具有较高的硬度。

1.1湿法制粒工艺原理

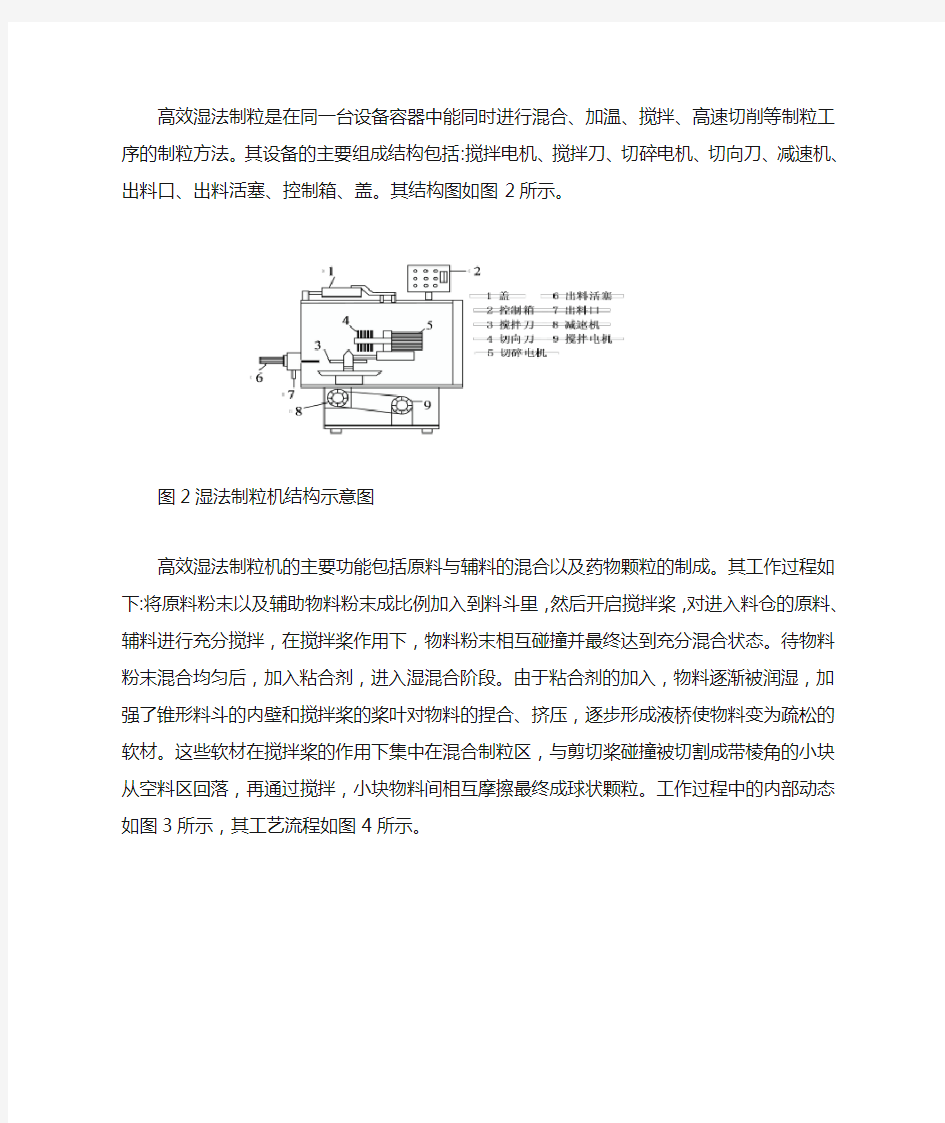

高效湿法制粒是在同一台设备容器中能同时进行混合、加温、搅拌、高速切削等制粒工序的制粒方法。其设备的主要组成结构包括:搅拌电机、搅拌刀、切碎电机、切向刀、减速机、出料口、出料活塞、控制箱、盖。其结构图如图2所示。

图2湿法制粒机结构示意图

高效湿法制粒机的主要功能包括原料与辅料的混合以及药物颗粒的制成。其工作过程如下:将原料粉末以及辅助物料粉末成比例加入到料斗里,然后开启搅拌桨,对进入料仓的原料、辅料进行充分搅拌,在搅拌桨作用下,物料粉末相互碰撞并最终达到充分混合状态。待物料粉末混合均匀后,加入粘合剂,进入湿混合阶段。由于粘合剂的加

入,物料逐渐被润湿,加强了锥形料斗的内壁和搅拌桨的桨叶对物料的捏合、挤压,逐步形成液桥使物料变为疏松的软材。这些软材在搅拌桨的作用下集中在混合制粒区,与剪切桨碰撞被切割成带棱角的小块从空料区回落,再通过搅拌,小块物料间相互摩擦最终成球状颗粒。工作过程中的内部动态如图3所示,其工艺流程如图4所示。

图4 湿法制粒机工艺流程

高效湿法制粒机的功能特点包括:1)切割刀以及搅拌桨均可以变频调速,从而可以实现对最终所得颗粒大小的良好控制。2)与其他湿法制粒工艺相比,粘合剂用量减少百分之二十左右。3)由于整个混合制粒过程在锥形容器中进行,不仅可以避免交叉污染而且操作方便,缩减工艺过程符合GMP要求。

1.2制粒影响因素分析

高效湿法制粒机制粒阶段,各个工艺参数如:搅拌桨速度、搅拌时间、粘合剂用量以及温度、切割刀转速等均对颗粒的成型起着至关重要的作用。干混合阶段搅拌桨的转速以及混合时间均对药物粉末的混合均匀度有较大影响。随着搅拌桨的转速提高,粉末的混合均匀度也得到提高,但是变化率逐渐降低,这说明搅拌桨的转速上升到一定阶段后对混合均匀度的影响逐渐减小。而混合时间较长也会出现类似情况,其主要原因是若干物理特性不同的药物粉末混合在一起发生了离析。湿混合阶段,增加粘合剂的用量,所得物料大颗粒的含量增加,小颗粒含量减少。粘合剂的温度越低生成的物料湿颗粒越大,颗粒越不均匀,硬度也增大。搅拌切碎时,如果搅拌切割的时间过短,会造成湿颗粒的均匀度降低。反之则会造成颗粒密度过大,硬度增加。

1.3生产中存在的问题

湿法制粒机所得药物颗粒的平均粒径大小是衡量该工段产品是否达到生产要求的最主要因素。而实际生产中对粒径大小的控制是该工段存在的技术难点问题,导致药物颗粒的成品率一直较低。一般情况下粒径大小越集中于40-60目亦即250um -420um,所得颗粒越合乎生

产要求。而影响平均粒径大小的因素包括:搅拌桨转速、搅拌时间、切割刀转速、切割时间,因此必须合理的设置上述影响因素的参数,从而使所得产品的粒径满足生产要求。由实际生产得知这四种因素与平均粒径之间呈现复杂的非线性函数关系,因此有必要设计合理的算法用来拟合平均粒径大小与拌桨转速、搅拌时间、切割刀转速、切割时间之间的关系,进而求得使粒径大小达到生产要求的拌桨转速、搅拌时间、切割刀转速、切割时间的参数值。

2沸腾干燥工段

湿法制粒机出来的药物湿颗粒需要经过干燥处理才能进入到后续的压片包衣阶段,该阶段药物颗粒的干燥程度是否达到要求将会影响着压片工艺的好坏。对药物湿颗粒的干燥选用沸腾干燥机进行。沸腾干燥机由以下几个部分组成:热风管、料仓、气流分布板、料仓、蒸汽加热器、过滤器等。其结构如图5所示。

图5沸腾干燥机结构图

2.1沸腾干燥机工艺原理

沸腾干燥机的工作原理如下:在引风机作用下,经过滤、加热处理的热空气,再通过气流分流板、筛网进入仓内,药物湿颗粒在经过加热处理的热空气作用下形成流化。热空气和药物湿颗粒经过充分的接触,颗粒中的水分将会迅速地蒸发出来,之后在引风机作用下被排出流化仓,从而完成对药物湿颗粒的干燥,沸腾干燥机的工作过程分为进料和干燥两个阶段。进料阶段:经过湿法制粒机处理的药物原辅料最终变成颗粒状,湿颗粒在负压状态下被吸入到沸腾干燥机内。干燥阶

段:外界的自然空气在引风机的作用下经初效过滤器、中效过滤器、高效过滤器过滤处理,在蒸汽热交换器进行加热,然后经过气流分布板,进入沸腾干燥机的流化仓内,药物的湿颗粒在热空气的作用下形成流化态,与热空气充分接触,最终颗粒物内部的水分经过快速蒸发干燥被热空气带出仓外完成干燥。沸腾干燥机对药物湿颗粒进行干燥过程中,颗粒的干燥速度与其本身内部水分的含量以及空气的性质有关。空气性质亦即空气的流速、湿度、温度。一般情况下沸腾干燥机的干燥过程分为两个阶段进行:流化床预热阶段、恒速干燥阶段。预热阶段是使湿颗粒升温,促使水分流失速度加快,工艺上该时间段的干燥基本可以忽略不计。恒速干燥阶段,随着药物湿颗粒的温度升高至设定值,表面的水分逐渐蒸发,湿颗粒内部的水分将会迅速地扩散到颗粒表层。该阶段,药物颗粒表面的温度保持不变。沸腾干燥机工作过程中进料阶段和干燥阶段并不存在工艺上的先后,开始进料时,流化仓内己经通入经过过滤净化的热风,使得药物颗粒一进入仓内便处于流化态。但为了保证药物颗粒整体干燥的均匀性,进料阶段应控制热风的进入速率降低干燥速率。进料完成后再加大热空气调节阀门,提高干燥速率。

2.2控制要求

要对沸腾干燥机内部的药物颗粒进行充分干燥必须要求颗粒时刻处于流化态,因此进入流化仓内部的热空气速率必须满足以下两点:1)进入流化仓的热空气速度不能过大从而导致药物颗粒被带出流化床;2)进入流化仓内的热空气速度必须大于临界流化速度(药物颗粒与气流分布板之间的作用力为零时热空气的速度)。由对沸腾干燥机的工艺原理分析得知,在不同的工作阶段,对流化仓的内部温度有着不同的要求。某一阶段经加热净化处理的外界自然空气能否让流化仓内部的温度达到工段的要求,严重影响着工艺对该工段药物湿颗粒的干燥程度的要求,最终影响颗粒的干燥质量。干燥的第一阶段,此时正处于进料阶段,考虑到药物颗粒干燥的均匀性,此时进入流化仓内部的空气温度不能过高。而当进料完毕后,必须让流化仓内的温度快速稳定在较高的设定值。

2.3生产中存在的问题

根据对沸腾干燥机的工艺介绍得知:沸腾干燥机流化仓的内部温度对药物颗粒的干燥程度是否达标起着至关重要的作用,因此要求温度快速精确地稳定在设定值。工作过程中,根据阶段的不同,对流化

仓内温度的要求在98-102℃之间变化,控制精度的要求为±1%。无论是在进料阶段还是干燥阶段,由于存在的外界干扰,如外界自然空气的温度、流量、以及温度控制器本身的问题等,导致对流化仓的内部温度的控制始终不能达到理想要求。因此有必要设计先进的智能控制算法,对原有的PID温度控制算法进行改进,使得对温度的控制更加快速精确从而更好的满足生产要求。湿法制粒片剂生产过程中压片环节是最为关键和重要的,其压片质量的好坏直接影响着最终药物片剂的质量。压片过程是对经过干燥处理的药物颗粒施以一定的机械压力,使其按生产要求的不同在不同的模具中最终被压成一定形状的药物片剂。压片机的结构如图6所示。

图6压片机结构图

2.3.1压片机工作原理和工艺流程

压片机的工艺流程主要包括填充、压片、出片。压片时,上冲升起,将靴形加料器移动到中模的位置进行药物颗粒的填充。通过片重调节器调节使下冲下降至合适的位置从而精确控制进入模具中颗粒的多少,实现对片重的控制。加料完成后,靴形加料器移开,使模具上端的药物颗粒与中模上边缘平齐。通过压力调节器的控制使上冲下降到一定位置完成对药物颗粒的挤压,使之成片剂。挤压完成后,上冲升起,下冲上移将所得药物片剂顶出中模。以上动作循环往复,实现

片剂的连续生产。其流程如图7所示。

图7压片工艺流程

压片机工作过程其控制要点包括药物片剂的片重、硬度以及片剂的形状。片剂重量的控制通过片重调节器来实现。当靴形加料器为模具添加药物颗粒时片重调节器调节下冲下降的深度即下冲下降的最低位置来控制模具中药物颗粒的多少,进而控制压制成片后片剂的重量。而片剂的硬度控制则通过压力调节器的调节作用实现。模具中填充的药物颗粒量一定的条件下,压力调节器通过调整上冲下降的深度来实现对片剂硬度的控制,上冲下降的深度越大,其最终与下冲之间的间隙越小,两者之间的压力越大,从而片剂的硬度越大;下冲下降的深度越小所得片剂的硬度越小。片剂形状的选择是通过选取不同的模具来实现。

2.4包衣工段

包衣工段是湿法制粒片剂生产的最后一个环节,也是制粒过程的关键环节,其主要作用是对经压片处理得来的片剂素心进行包衣处理,即将糖料或者其他能成膜的特殊材料喷涂在药物片剂的表面,然后经过干燥处理使其粘附在药物片剂表面从而形成一种保护层。经过包衣处理的药物片剂不仅能掩盖药物本身的某些特殊难闻味道,使得方便饮用外也方便运输和存储。

2.4.1包衣机的工作原理和工艺流程

包衣工段的结构组成由图8所示。包衣滚筒内部所需要的空气来源于室外的自然空气。自然空气经过滤器的清洁过滤后,其洁净程度达到对药物片剂表面的包衣液进行干燥的要求。然后经蒸汽加热器加热,对包衣滚筒内的片芯进行干燥加热,最后在引风机的作用下排出滚筒外。包衣主机为整个包衣过程提供一个密闭洁净的工作环境。喷浆时通过控制主机部分的包衣滚筒连续不断运动以保证喷洒在片芯表面的包衣介质均匀分布。转向可调节喷枪保证喷洒包衣介质时喷洒区域全覆盖。根据包衣主机需要的热风温度的高低,将采集到的自然空气依次经过过滤器的过滤净化,再经热交换器加热到设定温度后送到

包衣滚筒,对片芯进行干燥。

图8 包衣机的结构图

高效包衣机的工作原理:将经过压片处理的片剂素芯放在包衣机的包衣滚筒内,控制滚筒做连续的复杂运动。运动过程中,提前配制好的包衣介质在喷枪和蠕动泵的作用下喷洒到片剂素芯表层。与此同时,热风机供给热风,对包衣滚筒内喷洒上包衣介质的片剂进行干燥处理。促使片芯表面的敷料迅速干燥从而形成细密、光滑的包衣薄膜。其原理简图如9所示。

图9 包衣机结构原理图

片剂车间工艺设计

《课程设计》 设计成绩: 批阅人: 批阅日期: 设计题目:年产2.8亿芍甘片生产车间工艺设计 设计者: 班级: 学号: 指导教师: 设计日期: 南京中医药大学药学院

设计任务书 一、设计题目 年产2.8亿芍甘片生产车间工艺设计 二、设计条件 (1)生产制度 年工作日:250天;1天2班,每班8 h,一天2班。 (2)药剂规格及原辅材料的消耗 依照各“中药制药分离技术课程设计”而定 ①规格:0.35 g/片 ②主要工序及原辅材料可参照 a. 药材干浸膏提取率:7.5%,干浸膏粉碎过筛收率:98% b.干法制粒:干浸膏粉末和辅料比为30:70,收率为98% c. 整粒、总混:收率为99% d. 压片、包衣:收率为98% e. 包装:内包收率为99%;外包无损耗 三、设计内容与要求 (1)确定工艺流程及净化区域划分; (2)物料衡算; (3)设备选型; (4)按GMP规范要求设计生产工艺流程图和车间工艺平面图; (5)编写设计说明书; 四、设计成果 (1)设计说明书一份 包括工艺概述、工艺流程及净化区域划分说明、物料衡算、设备选型及主要设备一览表、车间工艺平面布置原则、技术要求和说明。 (2)工艺流程图; (3)提取车间、制剂车间平面布置图(1∶100) 五、设计时间

设计时间为2周,从2015年6月12日至2016年6月24日。 目录 1 片剂生产工艺概述 (05) 1.1项目概述 (05) 1.2设计目的和意义……………………………………… 07 1.3设计内容 (07) 1.4 设计指导思想和设计原则 (08) 2 生产工艺流程简述 (08) 2.1生产方案、产品类型与包装方式 (08) 2.2生产规模、制度与方式 (09) 2.3工艺流程 (09) 2.3.1工艺流程制定的原则 (09) 2.3.2制粒压片工艺 (09) 2.3.3片剂的生产工艺 (11) 2.3.4工艺简介 (12) 3 物料衡算 (14)

生产车间工艺操作规程

1生产车间工艺操作规程 1).二氧化碳的物理性质 为了便于生产操作管理,本处列出与装置有关的二氧化碳物理性质数据,以便工作时参考。 表1 二氧化碳的相变参数

2).液体二氧化碳产品规格 本装置生产的产品:质量符合GB10621-2006标准的食品级二氧化碳产品。

3).生产工序说明 本装置通过对二氧化碳原料气进行压缩,然后依次经过“夹心饼”精脱硫、催化氧化脱烃、分子筛干燥、冷凝液化、浅低温提纯等工序,得到质量符合 GB10621-2006标准的食品级二氧化碳产品。 脱硫 二氧化碳原料气中含有以H 2 S、COS为主的多种形态的硫化物,脱硫的目的一是保证产品质量,二是保护脱烃催化剂。脱硫的任务及指标是保证原料气中的总硫≤。本装置采用“夹心饼”精脱硫工艺,即原料气先经过氧化铁预脱硫,脱除原料气中的绝大部分H2S,然后再经过水解塔,将原料气中的COS转化为H2S,然后在经 过活性炭精脱硫塔,脱除残余的H 2 S。主要反应如下: 预脱硫塔:Fe 2O 3 .H 2 O+3H 2 S= Fe 2 S 3 .H 2 O+3H 2 O Fe 2O 3 .H 2 O+3H 2 S=2 FeS+S+4H 2 O 水解塔:COS+H2O=H 2S+CO 2 精脱硫塔:H 2S+1/2O 2 =S+H 2 O

催化氧化脱烃 催化氧化脱烃的主要目的是脱除原料气中的H 2 、CO、烃类(碳氢化合物)等 可燃杂质。原料气经过预热至380℃后进入脱烃塔,在脱烃塔中贵金属(活性氧 化铝负载铂、钯)催化剂存在的条件下,原料气中的可燃杂质与O 2 发生催化燃 烧反应,生成CO 2和H 2 O,脱烃过程操作温度为380~500℃。由于硫化物会使脱烃 催化剂中毒,因此必须保证进入脱烃系统原料气中的总硫≤。 分子筛脱水 利用分子筛将原料气中的微量水脱除,保证原料气中的水分≤20ppm,分子筛吸附饱和后加热再生循环使用。分子筛吸附塔一共设置两台,一台吸附,一台再生,切换使用,采用热再生方式进行再生,利用放空尾气进行吹冷。 液化提纯 原料气经过液化后进入提纯塔进行精馏提纯,利用精馏原理,根据二氧化碳与杂质组分的沸点不同,在特定条件下将杂质加以分离,提高二氧化碳纯度,降低消耗。 4).工艺流程简述 从界外来的原料气进入压缩机(C0101),压缩过程中,从压缩机二段引出去预脱硫塔(T0201A/B),脱除原料气中的H 2 S。预脱硫塔共设置2台,可串可并,根据脱硫剂的使用情况进行串联或并联使用。经过预脱硫后的原料气返回压缩机(C0101)三段入口,经过三段压缩后,经过脱硫加热器预热至60℃~90℃后进入水解塔(T0202),将原料气中的有机硫水解为无机硫,然后进入精脱硫塔 (T0203)脱除原料气中残余的H 2 S。从精脱硫塔出来脱硫合格的原料气,经过脱烃热交(E0202)预热380℃,再经过脱烃电加热器(F0201)后进入脱烃塔(T0204),当温度不够时,开脱烃电加热器(F0201)进行提温。脱烃塔(T0204)出来的高温原料气经过脱烃热交(E0202)回收热量后,经过脱硫水冷器(E0203)冷却至常温,然后经过除湿器(E0204)与回冰机系统的气氨换热而被冷却至-5℃,冷却除湿除去原料气中的部分水分,除湿器(E0204)出来的原料气进入分子筛塔(T0205A/B),经过分子筛吸附脱水使水分≤20ppm,分子筛塔一开一备,当水份接近20ppm时,则启用备用塔,该塔退出再生 (再生时引入经电加热器加热至约250℃的空气进行再生,当再生气出口温度≥150℃时,再生结束,用提纯塔放空气冷却到35℃后备用)。

片剂生产工艺流程和设备

片剂生产调研表 秦好华 片剂:系指药物、农药和适宜的辅料通过制剂技术制成的片状制剂。 片剂组成:原药、填料、吸附剂、黏结剂、润滑剂、分散剂、润湿剂、崩解剂、香料、色料等组成。(黑色字体为主要添加料) 先将物料粉碎、造粒,干燥,再用压片机制成片状,也有的不需造粒和干燥,直接压成片剂。 优点 一、通常片剂的溶出度及生物利用度较丸剂好 二、剂量准确,片剂内药物含量差异较小 三、质量稳定,片剂为干燥固体,且某些易氧化变质及易潮解的药物可借包衣加以保护,光线、空气、水分等对其影响较小 四、服用、携带、运输等较方便;⑤机械化生产,产量大,成本低,卫生标准容易达到。 缺点 一、片剂中需加入若干赋形剂,并经过压缩成型,溶出速度较散剂及胶囊剂慢,有时影响其生物利用度 二、儿童及昏迷病人不易吞服 三、含挥发性成分的片剂贮存较久时含量下降。 要求:含量准确 重量差异小 崩解时间或者溶出度符合规定 硬度适当 外观美 色泽好 符合卫生检查标准 在规定贮藏期性质稳定等。 剂量准确,理化性质稳定、贮存期较长,使用、运输和携带方便、价格低、产量高 有关规定: 一、原料药与辅料混合均匀。含药量小或含毒、剧药物的片剂,应采用适宜方法使药物分散均匀。 二、凡属挥发性或对光、热不稳定的药物,在制片过程中应遮光、避热,以避免成分损失或失效。

三、压片前的物料或颗粒应控制水分,以适应制片工艺的需要,防止片剂在贮存期间发霉、变质。 四、含片、口腔贴片、咀嚼片、分散片、泡腾片等根据需要可加入矫味剂、芳香剂和着色剂等附加剂。 五、为增加稳定性、掩盖药物不良臭味、改善片剂外观等,可对片剂进行包衣。 六、片剂外观应完整光洁,色泽均匀,有适宜的硬度和耐磨性,除另有规定外,对于非包衣片,应符合片剂脆碎度检查法的要求,防止包装、运输过程中发生磨损或破碎。 七、片剂的溶出度、释放度、含量均匀度、微生物限度等应符合要求。必要时,薄膜包衣片剂应检查残留溶剂。 八、除另有规定外,片剂应密封贮存。 市面部分片剂制品: 健胃消食片:成分:太子参、陈皮、山药、炒麦芽、山楂。辅料:蔗糖、糊精浆、硬脂酸镁、山楂香精、淡黄色欧巴代。 金嗓子喉片:蔗糖淀粉糖浆青果金银花薄荷脑桉叶油罗汉果桔红八角茴香油香蕉香精适量 西瓜霜:西瓜霜、冰片、薄荷素油、薄荷脑。辅料为糊精、蔗糖、枸橼酸、硬脂酸镁、滑石粉、食用色素、桔子香精、二氧化硅。 同仁堂警醒片: L-谷氨酰胺、牛磺酸、维生素C、L-肉碱酒石酸盐、葡萄糖酸锌、碳酸镁、维生素B1、葡萄糖、硬脂酸镁 草珊瑚含片:肿节风浸膏,薄荷脑,薄荷素油,辅料为山梨醇,硬脂酸镁, VC含片:主要原料:维生素C、山梨醇、硬脂酸镁、食用香精、天门冬酰苯丙氨酸甲酯主要原料:维生素C、山梨糖醇、木糖醇、黄原胶、糊精、食用香精 维仕咀嚼片:沙棘果汁、菊花、桑叶、β-胡萝卜素、牛磺酸、辅料:淀粉、蔗糖、糊精、硬脂酸镁

铸造工艺操作规程通用版

操作规程编号:YTO-FS-PD972 铸造工艺操作规程通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

铸造工艺操作规程通用版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1、接班首先检查各种机械设备是否工作正常; 2、检查水池冷却水温,对水温过高的进行排水和加水,以便铸造顺利完成; 3、修盘人员要及时检查所铸及其它规格结晶盘的水全、水匀后及时排除故障; 4、结晶修复后涮好化石粉,工具、流槽等部件都要涮化石粉,并保持干燥,清除其它杂质; 5、修盘用的色拉油及化石粉要保管好,不能有其它杂质混入; 6、引锭头要清理干净,保持干燥,换下来的要放好不能乱放; 7、冷却井的深度必须掌握好,不能造成拖底; 8、检查导向轮内是否有杂物、有故障就及时排除,不能造成棒坯的表面质量问题; 9、熔铸前必须掌握好炉水的温度及放水时的技术,不能无目的的蛮干,造成成品率下降及设备损失; 10、过滤布要扎好扎牢,铸造过程中结晶盘内的熔体

片剂中间产品质量及工艺控制

片剂中间产品质量及工艺控制 1目的 为控制片剂生产过程中的关键工序、关键岗位的质量,确保最终产品质量,特制定本标准。2引用标准《药品生产质量管理规范》2010年修订版《中华人民共和国药典》2010年版二部 3主要内容与适用范围本标准制定了片剂生产过程中配料、制粒、干燥、配粒总混、压片、包衣、内包装、外包装等岗位的质量控制点及其检查标准。本标准适用于本公司所有片剂产品 4术语解释 4.1异物:指目视可观察到的玻璃屑、纤维、毛、杂色点等。 5质量控制点及检查标准 5.1配料岗位 5.1.1质量控制点:原辅料 5.1.2质量控制项目:标识、异物、称量、细度、压差 5.1.3控制标准①标识:原辅料包装上的品名、批号、生产厂家、外观、性状及规格应与检验报告书项下相符。②异物:目视检查原辅料不得有异物。③称量:原辅料重量应与配料称量指令重量相符。④细度:有细度要求的原辅料应符合各品种的工艺要求。⑤压差:粉碎室、筛分室、称量室与邻区压差均应>5Pa 5.2制粒岗位 5.2.1质量控制点:颗粒 5.2.2质量控制项目

5.2.2.1湿法制粒:粘合剂、润湿剂浓度、混合时间(干混时间、湿混时间)、筛网目数、颗粒质量、铺盘厚度。 5.2.2.2干法制粒:混合时间、筛网目数、颗粒质量 5.2.2.3沸腾制粒:预混时间、粘合剂浓度、喷浆制粒时间、干燥温度、干燥时间、沸腾状态、滤袋完好、颗粒水分、颗粒质量 5.2.3湿法制粒:①粘合剂、润湿剂的浓度:应符合各品种的工艺要求。②干混时间、湿混时间:应符合各品种的工艺要求。③摇摆颗粒机所用筛网目数:应符合各品种的工艺要求。④颗粒质量:湿法混合颗粒机制粒及摇摆式颗粒机制粒,颗粒应均匀、软硬一致,不得有大条粒、大片块等硬块,细粉比例适宜,以适合压片为宜。⑤颗粒铺盘(箱式干燥)厚度符合各品种工艺要求,且薄厚均匀。 5.2.3.2干法制粒①干混时间:应符合各品种的工艺要求。。②筛网目数:应符合各品种的工艺要求。③颗粒质量:颗粒应均匀,细粉比例应以适合压片为宜。 5.2.3.3沸腾制粒:①预混时间、粘合剂浓度、喷浆制粒时间、干燥温度、干燥时间:应符合各品种的工艺要求。②沸腾状态应良好,颗粒流动均匀无结块等异常现象。③每料结束检查滤袋应完好,更换品种时,应彻底清场更换滤袋。④颗粒水分:应符合各品种的工艺要求要求,并以适合压片为宜。⑤颗粒质量:颗粒应均匀,无较大结块,细粉比例适宜。 5.3干燥岗位 5.3.1质量控制点:颗粒 5.3.2质量控制项目:干燥温度、干燥时间、沸腾状态、滤袋完好、颗粒水分 5.3.3控制标准:①干燥温度:箱式干燥及沸腾干燥均应符合各品种的工艺要求;沸腾干燥设备设定温度(进风温度、排风温度、物料温度)与实际的温度均应符合各品种的工艺要求。②干燥时间:应符合各品种的工艺要求,定时翻盘并检

石灰生产工艺操作规程

一、石灰生产工艺流程图

二、主要参数 1 窑体主要参数 1)有效高度 21.7 m 。 2)有效容积 150 m3 。 3)窑衬外径 4.6 m 。 4)窑衬内径 3 m 。 5)高径比 7.58 。 6)焙烧带高度 5 m 。 7)烧嘴:低压套筒式。 8)烧嘴数量:2排共28只。 9)上下排烧嘴距离:2.5M。 10)上下排烧嘴布置:平面对称、上下错排。 2、煤气与助燃空气参数 1)煤气热值:850~950KCaL/NM3 2)空气过剩系数:1.05~1.15 三、技术要求 1 石灰石(执行YB/T5279-1999 二级石灰石标准) 1)粒度规格:40~80 mm。 2)成分: CaO > 52 % MgO < 3 % SiO < 2.2 % S < 0.10 % P < 0.02 % 3)石灰石应具备良好的热稳定性,加热过程无爆裂。 4) 石灰石中不得混入杂质。 2 燃料 1)高、焦混合煤气 2)高炉煤气热值:≥ 740 KCaL/M3 3)焦炉煤气热值:≥ 4000 KCaL/M3 4)焦炉煤气比例: 3~5 % 3 石灰主要指标(执行厂内控标准 JGN52-1999 ) CaO > 88 % MgO < 5 % SiO < 3 % S < 0.07 % 灼减:6% 活性度:300ML 4 烘窑 1)新窑衬烘窑烘炉时间不小于168小时 原则:驱除水分、烧结好炉衬。 2)新窑烘窑要求 升温速度:每小时不大于10~15℃。 保温:150℃、350℃、600℃进行保温,保温时间20~24小时。 烘炉终结温度:850~900℃。

烘窑前加入1米厚的石料保护炉底。 石灰窑烘炉曲线图(后附) 5 操作控制要求 A、焙烧温度控制: 1)焙烧带温度:1050~1150℃。 2)预热带温度:400~900℃。 3)冷却带温度:900~200℃。 4)窑顶烟气出口温度:≤ 600℃。 5)出窑石灰温度:≤ 200℃。 B、风气配比 1)煤气量:8500~10000 Nm3/h 2)空气量:6800~8000 Nm3/h 3)空气过剩系数:1.05-1.15 4)一次助燃空气与二次空气比:4:6~3:7 5)煤气压力:14000~18000 Pa 6)空气压力:13000~15000 Pa C、装料、出料 1)先上料再出料 2)每小时装料一次,每次6-9吨。 3)每小时出料一次,上多少出多少,保持料线高度1.5~2米。 D、焙烧检验项目 1)石灰窑烟气成分(CO CO2 O2 ...)。 2)石灰产品的生烧量、过烧量、活性度及化学成分。 E、休风操作要点 1)煤气降压操作,由加压煤气降至常压煤气。 2)空气压力,随煤气压力的降低相应的进行降压操作,保持空气与煤气压力差 < 3000 Pa 。 3)煤气压力由高压降至常压后,关闭烧嘴阀门。 4)烧嘴阀门关闭5分钟后,关闭二次风阀门,再停风机。 F、复风操作要点 1)启动风机,将风压与煤气压力匹配得当。 2)先送二次风,5分钟后再开烧嘴风气阀,进入煤气常压焙烧。 3)调整煤气、空气的流量、压力配比,使之运行稳定。 4)转入加压操作,根据煤气压力的升高,随时提升空气压力,稳定风气压力配比。 5)转入正常生产操作。

(完整word版)纯净水生产工艺操作规程

纯净水生产工艺操作规程及作业指导书为了确保本厂产品质量,特制定本规程及作业指导书,生产车间必须严格认真执行。 一、制水车间 (一)生产前常规处理 1、先检查设备运转是否正常,再对石英砂罐、活性碳、反渗膜反冲洗5分钟(早晚各一次); 2、反冲洗完成品尝口感正常后进行正常生产; (二)、关键质量控制点 1、纯净水电导率应≤10 us/cm; 2、杀菌消毒臭氧量应控制在0.5~1.5g/H之间(冬季0.8g/H、夏季1.2g/H) 3、上、下午各作好关键控制点记录。 (三)、生产安全及卫生 1、设备出现异常应及时断电并通知维修人员及时检修; 2、下班时全面清理打扫卫生。 二、洗桶车间 (一)进入车间的工艺流程 1、更衣室:进入更衣室换工作衣、帽、鞋、戴口罩、皂液洗手、手部浸泡消毒、烘干、脚踏池浸泡消毒方可进入车间; 2、洗桶的预处理: (1)、新桶或回收桶首先应检查有无破损、污染和异味,如有以上

情况要对该桶进行特 别处理后再进入下道工序; (2)自动洗桶机开启前准备流程为:冲洗箱先加满清水,倒入50毫升的洗洁精,再将清洗箱加满水,加入配制好的二氧化氯活化液78毫升: (3)升启自动洗桶机(需拔盖时还应开启打气泵)试运行,待机器运转正常后方可进行洗桶和消毒工作。 (4)设备出现异常应及时断电并通知维修人员及时检修; (5)下班时全面清理打扫卫生。 三、桶盖消毒 1、桶盖消毒:50升的桶加入40升的清水,再加入配制好的二氧化氯活化液48毫升; 2、100升的桶加入80升的清水,再加入配制好的二氧化氯活化液96毫升; 3、浸泡消毒5分钟滤干,再放入臭氧杀菌消毒柜,并开启定时消毒按钮进行杀菌处理: 4、灌装车间没用完的桶盖下班时应回收放回消毒柜待下次再用。 四、灌装洗桶车间工艺流程 (一)进入空气净化间的工艺流程 进入更衣室换工作衣、帽、鞋、戴口罩、脚踏池浸泡消毒、风淋室淋60秒、皂液洗手、手部浸泡消毒、烘干、进入灌装前操作;(二)灌装前的预处理:

医药片剂生产过程工艺

医药片剂生产过程工艺 湿法制粒片剂生产工艺是将原料和辅助物料成比例加工成粉末之后,通过添加适量的粘合剂,将药物粉末表面润湿,使药物粉末通过勃合剂的桥架以及粘结作用聚合在一起,然后在外加机械力以及液体桥架的作用下形成一定形状和大小的颗粒,经干燥处理后最终以固体桥的形式固结而制成片剂。由于该片剂生产工艺具有高效、无污染等优点,因此在医药工业中的应用极为广泛。但实际生产中依旧存在许多问题,因此熟悉其工艺流程对研究片剂生产湿法制粒过程的综合控制系统有着十分重要的意义。图1即为湿法制粒片剂生产的工艺流程。 图1湿法制粒片剂生产工艺流程 1湿法制粒工段 在片剂生产行业流传着这么一句话:制粒是龙头,压片是核心,包衣是凤尾。药物片剂的湿法制粒工段在湿法制粒片剂生产过程中起着十分重要的作用。湿法制粒工段生产出来的药物湿颗粒能否达到要求,决定压片、包衣工段能否顺利进行。如湿法制粒机生产出来的药物湿

颗粒的粒度分布决定着压片机生产出来的药物片剂的硬度以及片重差异大小。与此同时,湿法制粒工段所得颗粒的平均粒径大小也与片剂的硬度有十分重要的关系,粒径相对小时片剂具有较高的硬度。 1.1湿法制粒工艺原理 高效湿法制粒是在同一台设备容器中能同时进行混合、加温、搅拌、高速切削等制粒工序的制粒方法。其设备的主要组成结构包括:搅拌电机、搅拌刀、切碎电机、切向刀、减速机、出料口、出料活塞、控制箱、盖。其结构图如图2所示。 图2湿法制粒机结构示意图 高效湿法制粒机的主要功能包括原料与辅料的混合以及药物颗粒的制成。其工作过程如下:将原料粉末以及辅助物料粉末成比例加入到料斗里,然后开启搅拌桨,对进入料仓的原料、辅料进行充分搅拌,在搅拌桨作用下,物料粉末相互碰撞并最终达到充分混合状态。待物料粉末混合均匀后,加入粘合剂,进入湿混合阶段。由于粘合剂的加

滑板生产工艺操作规程概诉

滑动水口生产工艺操作规程 1、范围 本规程适用于滑动水口的原料管理、预混合工艺、泥料配料混碾工艺、成型工艺、半成品检验及不合格品处置方法;半成品热处理、成品检验及取样、入库及贮存和滑动水口标识说明。 2、引用标准 GB/T 7321—2004 《定形耐火制品试样制备方法》 GB/T 2997—2000(2004)《致密定刑耐火制品体积密度、显气孔率和真气孔率试验方法》 GB/T 5072—2008 《常温耐压强度试验方法》 GB/T 3002—2004 《高温抗折强度试验方法》 GB/T 10325—2001(2004)《定形耐火制品抽样验收规则》 GB/T 10326—2001(2004)《定刑耐火制品尺寸外观及断面的检查方法》 GB/T 16546—1996(2004)《定形耐火制品包装、标志、运输和储存》 3、滑动水口的型号和形状尺寸 根据生产计划,按照工艺卡上砖型尺寸进行生产。 4、工艺流程 滑动水口经过原料采购、化验,配料,混碾搅拌,压制成型,烘烤干燥,成品检验,入库等工艺流程。 5、设备和仪器管理 5.1 S114混碾机。 5.2 1000吨电动压砖机,1250吨手动压砖机。 5.3 游标卡尺、测量试样尺寸和检查其几何形状的工具。 5.4 100、500磅秤、模具等装置。 5.5 仪器设备必须保持干净整洁,摆放在规定的位置。 5.6 搅拌机要求每天在停机后清理一次,保持搅拌机内干净;每天生产前必须检查搅拌机刮板是否能正常,检查搅拌机运转是否正常。

每天配料前必须检查磅秤是否正常。 6、原料管理 6.1 根据生产工艺的要求,技术质量部制订原料的规格、品位及控制要求。 6.2 采购部向获得质量管理体系认可的合格分供方采购原料,所采购的各种原料由质检部门依据原料检验准则验收并取样化验,判定合格后方可使用。 6.3 储运部负责对库存原料的管理,验收合格的原料,必须按要求分类堆放,并给予明确的标识。验收不合格的原料不得投入生产,质检部门必须给予禁止使用标识。 6.4 入库的原料储运部必须按标准贮存及管理,避免滴漏、遇水及雨淋。 6.5 生产班组使用原料时,必须在指定的合格的原料区(有原料理化指标检验合格标识)按严格的领料程序领料,即必须由专人领料和填写领料单;原则是在每天作业完,打扫设备和现场卫生后,按生产计划和配料单计算后在储运部仓库保管员的监督和指导下领好下一天的各种原辅材料;原则每天领料一次,领好的各种原辅材料必须按照规定堆放在指定的存放区域和料仓内。 7、配料 7.1 按照生产要求,对指定生产砖型,严格按照生产工艺卡指标进行称量配料,每种物料重量误差控制在该物料重量的5%以内。 7.2 为防止细粉受潮,细粉在搅拌时再单独称量加入。 8、泥料预混及要求

年产3亿片贝诺酯片剂生产车间工艺的设计说明书

一、车间设计概述 1、课题名称 课题名称:年产3亿贝诺酯片剂车间工艺设计 2、设计依据 本设计以片剂车间生产实习的现场观察学习和收集的数据为基础,以中国药典和相关材料作为依据,同时参考已有SFDA和制药行业执行的《医药设计技术规定》、《药品注册管理办法》、《医药工程设计文件质量特性和质量评定实施细则》、《GMP》等多种设计规范。 3、设计内容 (1) 文字部分:确定工艺流程及净化区域划分、物料衡算、设备选型。 (2) 图纸部分:车间平面布置图、高效包衣安装图、设计说明书。 4、设计原则: (1)本设计为片剂车间,在设计中严格遵照《GMP》和《洁净厂房设计规范》等标准进行设计。 (2) 对设备的选择,应考虑其是否能够完成生产任务,且具有节能高效,经济方便,实用可行,符合GMP生产等优点。 (3) 为保证控制区的洁净度要求,采用全封闭的空调系统。 (4) 遵守防火,安全,卫生,环保,劳动保护等相关规范制度。 (5) 严格质量管理制度,推行质量责任制,严格工艺设计质量[12] 二、工艺流程及净化区域划分说明 制剂的工艺流程是以保证实现处方的功能主治为目的,紧紧围绕功能主治的

要求,对药物的处理原则、方法和程序所作的最基本的规定。它决定着制剂质量的优劣,也决定着该制剂大生产的可行性和经济效益。工艺流程的选择要根据药物的性质、制剂剂型以及药物的类别要求、生产可行性、生产成本等因素来决定。 片剂的制备方式有三种:粉末直接压片、干颗粒压片和湿颗粒压片。 粉末直接压片法具有省时节能,工艺简单,工序少,适用于湿热不稳定的药物等突出优点,但也存在粉末的流动性差,片重差异大,粉末压片容易造成裂片等弱点,致使该工艺的应用受到了一定限制。 湿法制粒的颗粒具有外形美观,流动性好,耐磨性较强,压缩成形性好等优点,但对于热敏性,湿敏性,极易溶性等无了物料可采用其他方法。 干法制粒压片法常用于热敏性物料,遇水易分解的药物,方法简单,省时省工,但采用干法制粒时,应注意由于高压引起的晶型转变及活性降低等问题。 本次设计中,贝诺酯片制备的工艺条件是淀粉糊精制成软材,与羟丙基纤维素混合,12目尼龙筛制湿粒,60℃~65℃烘干,12目整粒,然后与羧甲基淀粉钠、微粉硅胶混匀后压片片采用湿颗粒压片,质检,包装。 根据以上原则,在符合GMP要求的条件下,本次设计中,控制工艺条件为全封闭的空调控制系统,洁净区的洁净度要求为300000级,工艺流程图附后。各主要工段的选择与设计如下: 粉碎[7] 粉碎主要是借助机械力将固体物料微粉的操作过程。起粉碎作用的机械力有冲击力(impact),压缩力(compression),研磨力(attrition 或rubbing)和剪切力(cutting 或 shear)。在药品的生产过程中,原辅料一般均需粉碎,使物料具有一定的粒度,以满足制剂生产的需要。

生产工艺和操作规程

生产工艺和操作规程 生产车间岗位职责 建湖子木实业有限公司

魔芋小结生产工艺及其说明(表式)

魔芋小结生产操作规程 序言: 根据Q/JHCG0001S-2010 制定以下操作规程 一、个人生产前清洁卫生 1. 所有员工必须穿着统一工作服、工作鞋,戴工作帽,换衣后内衣不得外露,裤脚必须塞在工作鞋里,头发和耳朵不得露在帽子外面。 2. 进入生产区域不得佩戴首饰,不得留有长指甲,每周检查一次。 3. 洗手消毒:清水洗一洗手液一清水冲洗一消毒液浸泡30秒一烘干 4. 用滚轮除去身上灰尘和毛发。 二、生产前设备检查、工具清洗消毒 1. 生产前对设备进行检查,排除故障和安全隐患。 2. 生产前工器具清洗后用消毒液消毒。 3. 设备清洗后100C蒸汽消毒。 4. 预先配好定型流槽的专用水。 5. 定型流水槽放水前清洗,检查槽壁。 6. 检查管道口是否清洁,放掉管道内的剩水,待清洁水色正常后方可放水。 三、配制工艺用水和生产用水 1. 配制定型流槽用水:1700升清水,加入1.1千克食用氢氧化钙,完全溶解。 pH 值:11.0-11.7 。 2. 配制养护水:按照6.5-7.0 ? 比例,在清水内加入食用氢氧化钙,完全溶解 pH 值:11.5-11.8 。 3. 配制塑封水:按照6.0-6.5 ? 比例,在清水内加入食用氢氧化钙,完全溶解pH 值:11.6-12.0 4. 各种工艺用水和生产用水调节pH值,用清水或食用氢氧化钙。 5. 质检人员全程监督配制过程,并且将检测和调整数据记录在案。 四、备料

1. 质检部门对每一批次原料都应该进行仔细检查,检查内容包括:产地、包装、数量、清洁度、白洁度和统一性。 2. 质检部门对每一批次原料都应该事先做小样试验,计算好膨胀倍率,将结果填写在备用原料单(货卡)上。 3. 质检部门对每一批次食用氢氧化钙以及辅料进行严格检查和测试。 4. 生产时操作工应该按照领料单说明,向仓库领取指定批号的原料及辅料。 5. 领取指定批号的原料及辅料时,应该做到两人复核。 五、投料 1. 向清洗好的搅拌桶内注入清水,至750升时质检员取第一次水样。 2. 启动循环泵,清水注至1000升时,质检员在循环泵出水口取第二次水样。 3. 当水温达到20C±2C时,打开搅拌机,一分钟后,将原料缓慢投入搅拌桶内使其充分搅拌均匀,此时循环泵将原料从底部抽出,从上部注入搅拌桶。 4. 原料搅拌7分钟时,用长柄橡皮刮板将搅拌桶边缘的原料仔细刮入搅拌桶内。 5. 原料搅拌8至10分钟,停止搅拌机,倒开循环泵,使管道内原料全部进入搅拌桶内。 6. 关闭电源,盖上搅拌桶盖子,使搅拌桶内原料静置膨胀。 7. 原料静置,按照不同的倍率,膨胀时间90分钟一120分钟。 六、食用氢氧化钙溶液配制和均质机操作 1. 按照领料单规定,向仓库领取规定数量的食用氢氧化钙。 2. 在清洁的250L容量不锈钢桶内注入20C±2C的净化水100升,加入食用氢氧化钙,充分搅拌,使食用氢氧化钙完全溶解。 3. 测定并调整食用氢氧化钙溶液,使其pH值控制在12.0-12.5之间。 4. 将符合要求的食用氢氧化钙溶液倒入离心桶内,开动搅拌使其保持均匀。 5. 将均质机、离心桶、搅拌桶,三者管道准确连接。 6. 膨胀原料与食用氢氧化钙溶液混合比为10:1,食用氢氧化钙溶液流量为:70升/小时。 7. 均质机转速650转/分钟。 七、定型流槽准备 1. 将配好的定型流槽水注入流槽加热至70C。 2. 加入300g原料溶解于水槽中。 3. 用丝网清除水中络合物,直至看不见络合物为止。 八、出丝 1. 在定型流槽的喷头上安装带有标准孔径和密度的出丝板,出丝板应该安装紧密,不能出现泄漏。

喷砂生产工艺操作规程

喷砂生产工艺操作规程 3、操作规程3、1喷砂生产工艺流程图3、2型材检验:对准备进行喷砂的加工型材进行质量抽查,弯曲、扭拧、拉伤、拖伤、碰伤等外观质量。型材表面应保持干燥且不得有油污。3、3喷砂前必须检查送料框所附的生产随行卡,并且按照要求进行喷砂。3、4喷砂开机程序为:打开总电源开关→抽风→运砂→主机→送料→放砂→放料→进行喷砂;开每一个工作开关时,只有当相应指示电流表处于平稳状态时,才能打开下一个开关,避免因电流负荷过重而导致损坏电力设施;主机与放砂在主机启动后约1分钟后方可放砂,避免因较早放砂而导致喷枪堵塞现象。3、5喷砂过程中型材摆放要求3、5、1型材摆放时不得过于靠边,以免喷砂不到位;3、5、2型材与型材之间不能放得太近,以免型材侧面喷砂不均;为了保证喷砂料的表面效果更好,所有喷砂料必须喷砂两次。3、5、3型材间距比例应为型材高度的两倍;3、5、4型材与型材之间应用专用分料小轴,将料与料之间分开并使其保持水平状态进入喷砂机,而不得有摆动或靠拢,以免造成喷砂不均、喷不到位等现象。3、6型材进入机口前检查压料机的感应器指示灯是否发光,以确保压料机的正常工作;若指示灯不亮则表示放料距离过远或型材头、尾过近,感应器无法识别型材之间的距离,这时必须手动调试感应器使压料机前后升压适当。3、7喷砂后型材的搬放3、7、1型材在出机口时,第一时间将被打移位

的型材摆放均匀,确保型材完整、均匀地喷完;在翻动喷砂后的型材必须佩戴专用劳保手套,以确保型材表面的清洁度,不能用手直接触摸型材。3、7、2喷砂完毕后,将型材上带有的砂丸翻转倒入喷砂机内,在翻动时不能用力过大,以免将型材碰伤或导致其变型。3、7、3因型材上带有很多砂丸,从喷砂机往倒砂机搬动型材时,型材与型材之间不能相互磨擦,以免擦花。3、7、4将型材分开整齐摆放在倒砂机上后,才能进行倒砂;倒砂时,打开倒砂按键,使倒砂机气缸升起,在倒砂机气缸升起时工作人员必须站到一旁,以免掉料伤人,更不能把手放到倒砂机下面,确定砂以倒净才能将倒砂机放下来,以防砂粒留在型材里造成砂粒的浪费。4、注意事项:以上工序完成后,应将喷砂型材整齐地装入框内,并注意合理摆放,以免影响型材表面质量。

片剂生产工艺技术及流程分析

片剂生产工艺技术及流程分析 发表时间:2019-07-01T10:08:52.637Z 来源:《中国医学人文》2019年第05期作者:张治国[导读] 药品是人们治疗、预防疾病的重要方式,其中最为常见的药品剂型就是片剂哈药集团股份有限公司黑龙江哈尔滨150000【摘要】药品是人们治疗、预防疾病的重要方式,其中最为常见的药品剂型就是片剂,随着我国医药事业的发展水平不断提高,药品生产 工艺也在不断改进,给片剂制造带来了很大的便利。而药品种类是不尽一样的,片剂在形状和大小上也会有一定的区别,同时服用方式的不同也对药品的生产工艺产生一定的影响。本文针对片剂的生产技术和流程进行了简要分析,希望可以让更多人对片剂的生产有所了解。【关键词】片剂生产;工艺技术;流程分析片剂是将药材提取物和其他辅料相混合,在混合均匀后,加以压制而成的,这种片状药品是最为常见的药品剂型。现在市面上流通的片剂可以分为三个类型,分别是全粉片、浸膏片和半浸膏片这三个类型。如果按照生产工艺来进行划分,则可以分为压制片剂和模制片剂,相比之下,模制片剂有着较高的生产环境要求,同时生产效率也无法和压制片剂相比,现在已经不常用。 一、片剂的特点和质量要求片剂这类药物最早出现于19世纪,一经出现,就得到了医学界的重视,给世界医药事业的发展起到了相当重大的推动作用。和其他剂型相比,片剂的药量可以实现较高精度的把控,结合医生的说明,患者也可以自由调整片剂的服用量,并且在药品生产时也可以调整药片的大小、重量,从根本上保证了用药安全,并且也给包装和出售提供了便利。如果药物有强烈气味,也可以在外部包衣来加以避免,从而不会出现服药造成的不适感。同时片剂作为工业生产的产品,质量控制较为方便,也可以大大降低制药成本,所以得到了迅速推广。但是从另一方面来看,片剂也并非是完美无缺的,举例来说,制备工艺和存储条件如果存在不足,则很容易出现影响药品质量,同时一些处于昏迷状态的病患无法吞服。药品生产中,质量控制是非常重要的工作,现在我国也已经出台了相应的质量管理规范。对于片剂的生产来说,需要在以下六个方面达到质量要求:(1)药品中药剂含量需要达到相应的标准;(2)适应于保质期的要求;(3)药片的色泽统一,外形一致;(4)和相关卫生检查标准相符;(5)结合药品类型的不同,对硬度和崩解度做出相应的要求;(6)溶出速率符合相关标准,保证药物可以有效地被机体所利用。上述各项为药品的统一要求,但是一些功能和类型较为特殊的药品还有更为细致的规定,可查询我国药品监管部门的标准,本文不再赘述。 二、片剂生产流程(一)粉碎过筛在片剂生产中,粉碎过筛是最初的步骤,意即在药品生产时应用物理手段来将药物研磨成细粉,备用。在粉碎完成后,为了将粗细不同的药物分离,则需要过筛,给后续药品制备提供条件。在大批量的片剂生产中一般是根据药典的要求选用全国统一的标准筛。在实际生产中工业用筛也比较常见,工业筛应当满足药品生产标准的规定,避免对药剂的质量和品质产生影响。药筛的类型包括冲制筛和编制筛两种,其中冲制筛在高速粉碎过筛联动的制药机械中应用较多。较细的药粉一般是采用空气离析或编织筛进行分离。(二)配料和混合片剂配料和混合是片剂生产的重要环节,直接关系着片剂的质量,因而在生产过程中必须给予足够的重视。根据片剂生产要求和处方要求分别称取适量的主药粉末和赋形剂,进行多次混合,确保混合均匀。混合不当有可能会造成片剂崩解时限差错、含量差异、硬度变化以及偏析分离等情况。需要注意的是,主药粉与片剂赋形剂往往无法在一次混合中完全均匀,因而可以先加入一定剂量的稀释剂先进行干混,之后再加入润湿剂、曲合剂进行二次的湿混,确保可以形成松软湿度的软性片剂原料。(三)制粒大多数的片剂在压片环节之前,都需要将药粉制成颗粒,只有某些结晶性药物以及少部分的药粉可以进行直接的压片。这主要是由于粉末之间存在较多的空气,如果直接压制成片会造成空气无法及时逸出,容易造成片剂的松裂。此外,一些药粉的颗粒比较大,聚合方式也比较疏松,无法通过饲料斗顺利流入制药模孔中,进而会导致片剂质量的差错。当药剂比较复杂混有多种原料和辅料粉末时,这些物料会由于密度差异在压片机的震动下发生分层情况,导致药剂含量出错。直接利用粉末进行压片还容易造成粉末飞扬的情况。针对于此,必须要根据药品的种类、制药生产条件等情况将药粉先制成恰当的颗粒。(四)干燥干燥环节的主要目的是利用热能对固体、膏状药物中的水分进行去除,降低药品的含水量,确保药品的质量,满足保质期限和稳定性要求。片剂干燥工艺在新鲜药材除水、辅料除水以及成药环节都有所应用。可以通过空气温度的适当提高对药物的表面温度进行提升,加速药品中水分的蒸发速度,保证干燥的成效。片剂的药品种类不同,干燥的温度也存在较大的差别,一些药物的成分对温度的敏感程度较高,因而要避免过高的温度导致相关成分活性的丧失。片剂干燥中可以通过鼓风或者是排风装置对于生产空间中的气流进行更新,还可以采用硅胶、生石灰等作为除湿机对水蒸气进行吸收。 三、混合不均匀问题的成因和处理方法混合不均匀造成片含量不均匀的情况有以下几种。①主药量与辅料量相差悬殊时,一般不易混匀,此时应该采用等级递增稀释法进行混合或者将小量的药物先溶于适宜的溶剂中再均匀地喷洒到大量的辅料或颗粒中(一般称为溶剂分散法),以确保混合均匀;②主药粒子大小与辅料相差悬殊时,极易造成混合不匀,所以应将主药和辅料进行粉碎,使各成分的粒子都比较小并力求一致,以便混合均匀;③粒子的形态如果比较复杂或表面粗糙,则粒子间的摩擦力较小大,一旦混匀后不易再分离,而粒子的表面光滑,则易在混合后的加工过程中相互分离,难以保持其均匀的状态;④当采用溶剂分散法将小剂量药物分散于空白颗粒时,由于大颗粒的孔隙率较高,小颗粒的孔隙较低,所以吸收的药物溶液量有较大差异。在随后的加工过程中由于振动等原因,大小颗粒分层,小颗粒沉于底部,造成片重差异过大以及含量均匀度不合格。为提高片剂生产技术水平,保证药品质量,维护人民用药安全,不断探索更新、更合理的和更科学的生产方法四、总结

生产车间工艺操作规程

1生产车间工艺操作规程 1).二氧化碳的物理性质 为了便于生产操作管理,本处列出与装置有关的二氧化碳物理性质数据,以便工作时参考 表2

2).液体二氧化碳产品规格 本装置生产的产品:质量符合GB10621-2006标准的食品级二氧化碳产品

3).生产工序说明 本装置通过对二氧化碳原料气进行压缩,然后依次经过“夹心饼”精脱硫、催化氧化脱烃、分子筛干燥、冷凝液化、浅低温提纯等工序,得到质量符合GB10621-2006标准的食品级二氧化碳产品。 脱硫 二氧化碳原料气中含有以H?S、COS为主的多种形态的硫化物,脱硫的目的一是保证产品质量,二是保护脱烃催化剂。脱硫的任务及指标是保证原料气中的总硫w本装置采用“夹心饼”精脱硫工艺,即原料气先经过氧化铁预脱硫,脱除原料气中的绝大部分H2S,然后再经过水解塔,将原料气中的COS转化为H2S,然后在经过活性炭精脱硫塔,脱除残余的H2S0主要反应如下:预脱硫塔:F62O3 .H2O+3H2S= FeQ .H2O+3H2O Fe2O3 .H2O+3fS=2 FeS+S+42O 水解塔:COS+H2O=2S+CO 精脱硫塔:H2S+ 1 /202= S+ H2O

催化氧化脱烃 催化氧化脱烃的主要目的是脱除原料气中的H2、CO烃类(碳氢化合物)等可燃杂质。原料气经过预热至380C后进入脱烃塔,在脱烃塔中贵金属(活性氧化铝负载铂、钯)催化剂存在的条件下,原料气中的可燃杂质与02发生催化 燃烧反应,生成CQ和H20,脱烃过程操作温度为380~500C。由于硫化物会使脱烃催化剂中毒,因此必须保证进入脱烃系统原料气中的总硫< 分子筛脱水 利用分子筛将原料气中的微量水脱除,保证原料气中的水分€0ppm,分子筛吸附饱和后加热再生循环使用。分子筛吸附塔一共设置两台,一台吸附,一台再生,切换使用,采用热再生方式进行再生,利用放空尾气进行吹冷。 液化提纯 原料气经过液化后进入提纯塔进行精馏提纯,利用精馏原理,根据二氧化碳与杂质组分的沸点不同,在特定条件下将杂质加以分离,提高二氧化碳纯度,降低消耗。 4).工艺流程简述 从界外来的原料气进入压缩机(C0101),压缩过程中,从压缩机二段引出去预脱硫塔(T0201A/B),脱除原料气中的H2S预脱硫塔共设置2台,可串可并,根据脱硫剂的使用情况进行串联或并联使用。经过预脱硫后的原料气返回压缩机 (C0101)三段入口,经过三段压缩后,经过脱硫加热器预热至60C ~90C后进入水解塔(T0202),将原料气中的有机硫水解为无机硫,然后进入精脱硫塔 (T0203)脱除原料气中残余的H2S。从精脱硫塔出来脱硫合格的原料气,经过脱烃热交 (E0202)预热380E,再经过脱烃电加热器(F0201)后进入脱烃塔 (T0204),当温度不够时,开脱烃电加热器(F0201)进行提温。脱烃塔(T0204)出来的高温原料气经过脱烃热交(E0202)回收热量后,经过脱硫水冷器(E0203)冷却至常温,然后经过除湿器(E0204与回冰机系统的气氨换热而被冷却至-5C, 冷却除湿除去原料气中的部分水分,除湿器(E0204出来的原料气进入分子筛塔(T0205A/B),经过分子筛吸附脱水使水分-20ppm,分子筛塔一开一备,当水份接近20ppm 时,则启用备用塔,该塔退出再生(再生时引入经电加热器加热至约250T的空气进行再生,当再生气出口温度>10E时,再生结束,用提纯塔 放空气冷却到35 C后备用) 从分子筛塔(T0205A/B)出来干燥合格的原料气,进入冷凝器(E0205)与冰机系统来 的液氨换热被冷凝液化(约-15 C),然后进入提纯塔(T0206)进行精馏提纯,提纯塔釜加热盘管利用分子

生产工艺操作规程教学教材

生产工艺操作规程 下料 接到生产部下达的任务(产品流转卡)后,看清要做的产品规格、型号、数量是否有特殊工艺,按图纸要求和料单尺寸的要求到仓库领取所做产品的原材料。 板材表面应平整、光滑、清洁、厚度均匀一致,无鼓包压痕,表面无裂纹,边缘无分层,三聚氰胺板无色差。 领料数量要符合下料数量要求,不合格原料不能投入生产。 操作者必须熟悉推台锯的安全使用性能,下料前首先检查机器是否正常运转。 根据下料尺寸的要求仔细调整好下料靠尺的位置,确保尺寸准确。开料尺寸的误差应按图纸要求小于等于0.5毫米,对角线尺寸应相同,一定要做到首件检验确认无误后方可进入批量生产。 对特殊工艺的产品应进行对原材料计算,避免对原材料造成浪费。 加工板材时有翘曲度的应向下。 对门面或视觉面的地方一定要用光洁没有虫蛀没有翘曲度的板材。 锯光面板时要开启小锯片,保持下完后的部件边缘光滑、没有锯齿印。 每件产品下料完毕,操作者应按图纸要求用合尺自检。 按产品流转卡上的规格数量下完后认真清点数量确认无误后在流转卡上签上完整的名字。按加工部件的规格数量分类送检,待质检员全部检验合格后交于下道工序。 操作者一定按安全操作规程进行操作,并负责辅助工的人身安全。 企业本着设备谁操作谁负责的宗旨,每天下班准时关掉总电源。 对机台附近的卫生区域进行打扫,一定要扫干净把机器周围的废料拉到指定位置。 对机器进行吹灰、检查、加油保持机器处于完好状态。 认真填写每天的设施运行记录。 生产工艺操作规程 排钻 操作者必须熟悉三排钻的安全使用性能。 操作者一定按安全操作规程进行操作,并负责辅助工的人身安全。 接到生产部下达的产品流转卡后将移工过来的产品部件进行清点、分类、检查确认无误后开始工作。 根据图纸要求仔细调整好排钻的尺寸,确定好靠尺的位置,确保加工尺寸的准确性,必须做到首件检验(包括孔距孔深)确认无误后方可批量生产。 如有特殊工艺的产品一定要先进行计算确定所要打眼的位置。 加工过程中把板材分类分清反正面,把较好的面挑出来做外露面。 三排钻操作者上班不能带手套,操作时绝不能把手放在压力杆下面。 按产品流转卡的规格、数量打完后确认无误后在产品流转卡上签上完整的名字。 按加工部件的规格、数量、分类送检,待质检员全部检验合格后才能流入下道工序。 操作者一定按设备安全操作规程进行操作。 企业本着设备谁操作谁负责的宗旨,每天下班准时关掉总电源。 对机台附近的卫生区域进行打扫,一定要扫干净把机器周围的废料拉到指定位置。 每天下班后对机器进行吹灰、检查、加油保持机器处于完好状态。 认真填写每天的设施运行记录,一但有情况及时上报生产部。 每天对空压机放水、吹灰、检查压力、加机油。