涂布白板纸生产工艺

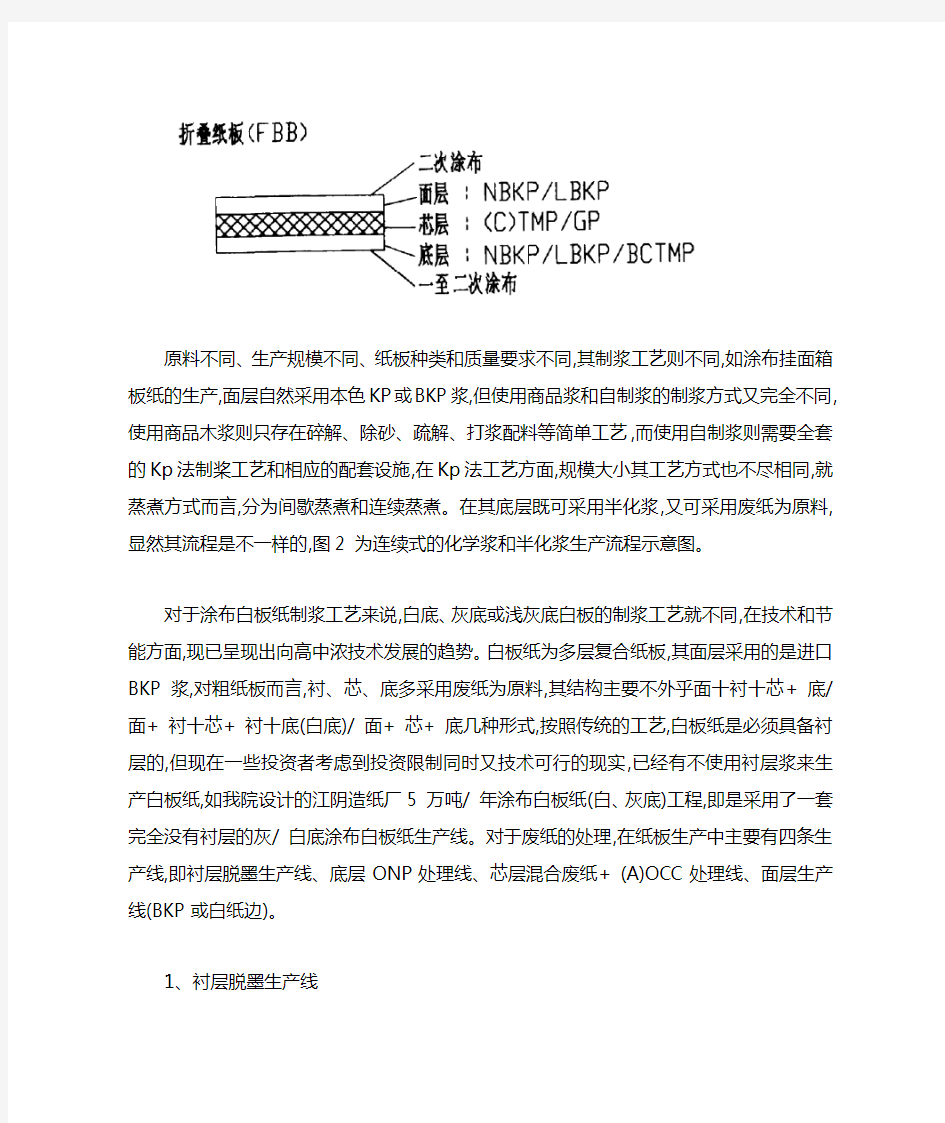

原料不同、生产规模不同、纸板种类和质量要求不同,其制浆工艺则不同,如涂布挂面箱板纸的生产,面层自然采用本色KP或BKP浆,但使用商品浆和自制浆的制浆方式又完全不同,使用商品木浆则只存在碎解、除砂、疏解、打浆配料等简单工艺,而使用自制浆则需要全套的Kp法制桨工艺和相应的配套设施,在Kp法工艺方面,规模大小其工艺方式也不尽相同,就蒸煮方式而言,分为间歇蒸煮和连续蒸煮。在其底层既可采用半化浆,又可采用废纸为原料,显然其流程是不一样的,图2 为连续式的化学浆和半化浆生产流程示意图。

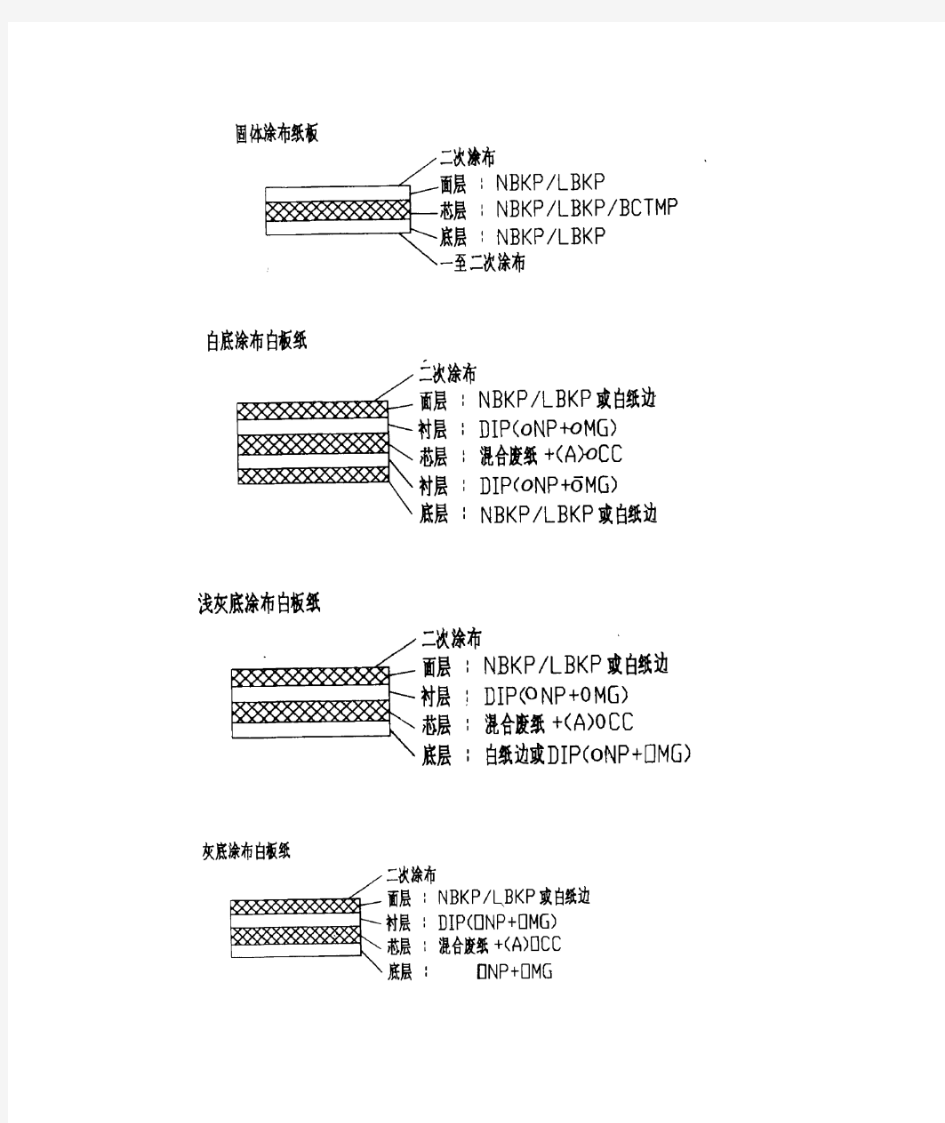

对于涂布白板纸制浆工艺来说,白底、灰底或浅灰底白板的制浆工艺就不同,在技术和节能方面,现已呈现出向高中浓技术发展的趋势。白板纸为多层复合纸板,其面层采用的是进口BKP浆,对粗纸板而言,衬、芯、底多采用废纸为原料,其结构主要不外乎面十衬十芯+ 底/ 面+ 衬十芯+ 衬十底(白底)/ 面+ 芯+ 底几种形式,按照传统的工艺,白板纸是必须具备衬层的,但现在一些投资者考虑到投资限制同时又技术可行的现实,已经有不使用衬层浆来生产白板纸,如我院设计的江阴造纸厂 5 万吨/ 年涂布白板纸(白、灰底)工程,即是采用了一套完全没有衬层的灰/ 白底涂布白板纸生产线。对于废纸的处理,在纸板生产中主要有四条生产线,即衬层脱墨生产线、底层ONP处理线、芯层混合废纸+ (A)OCC处理线、面层生产线(BKP或白纸边)。

1、衬层脱墨生产线

衬层原料均使用旧报纸、杂志书刊及含油墨的办公废纸等,经过高浓碎解一除砂一筛选疏解一脱墨浮选一洗涤一打浆配料等工序,通过皂化物、脱墨剂的化学作用将油墨粒子与纤维分离,再采用物理的方法,依照其比重不同,通过浮选机(或洗涤机)脱除油墨。典型的脱墨方式有浮选法和洗涤法两种,浮选法适宜脱除50一100 微米的油墨粒子,洗涤法的油墨粒子脱除可达20 微米以下,但因后者耗水量过大,废水难处理,纤维流失高达15 一20 %而多采用浮洗法,当然,在处理采用水基苯胺印刷的旧报纸时,洗涤法就显示出其能脱除0.2一1.0 微米水基油墨粒子的特点,洗涤法和浮选法的优劣在一些杂志中曾作报道,本文不再赘述。浮选法脱

墨工艺可分为常压、压力式和专利型离心分离法三种,其中Voith、Eeher、Wyss、Su ndS、BC、Beloit和Larmort等公司的脱墨方式又各具特色。对于难处理的废纸如激光打印复印纸,常规的浮选和洗涤法均已无能为力,在常规脱墨之后还需配各热芬散处理或特殊的化学处理,再经浮选洗涤或筛选净化,经此处理的脱墨浆可满足高档纸生产的要求。图3 为典型的衬层废纸脱墨生产线,在衬层生产线中,关键的高浓碎浆机、复式分离机、脱墨浮选机、高浓除砂器、高浓筛及中低浓筛、中低浓除砂设备方面,我国只具有整体50 t/d 左右规模的生产配套能力,在众多设备制造厂中,以山东济宁、福建南平轻机厂的脱墨设备较为完善可靠,当然浮选脱墨机还有浙江新市造纸厂的Voith 管式浮选脱墨机可供选用,其生产能力相对较小,因此100t/d以上的板纸的生产能力衬层处理关键设备还需引进,在这些设备制造方面,机械厂应加强技术协作,加快消化吸收,提高加工精度和制造水平,尽快生产出生产能力较大、技术和质量过关的国产设备,以取代进口设备。

2、芯层生产线

(1)工艺路线

芯层原料主要为混合废纸和OCC(或AOCC),其杂质含量相对较多,尤其近儿年美国本土OCC用量剧增,导致出口AOCC 质量更差,更难处理,同时芯层克重所占板纸比重较高,且要求芯层浆具有较好的松厚度,具备一定的强度,又必须使其中最难处理的胶粘杂质、热融物尽可能多地从制浆工艺中去除,不致渗到衬层甚至面底两层中,因此芯层浆处理的好坏直接影响到白纸板的物理性能及质量指标,尤其在没有衬层的情况下更应加强对芯层浆料的处理,其关键即是对胶粘杂质、热融物的处理,其处理方式分为热法、冷法和冷热法三种处理方式,即界用热分散和不采用热分散两种工艺路线,采用热分散时,热分散设备又可分为前段处理和后段处理两种,这两种顺序差异的处理效果差不多(如图4),其吨浆清水耗量约为25m“/t 浆,不过采用热分散方式带来的显著不足即是设备投资大,电耗也高出约80 kwh八浆,对于要求较高的板纸生产,则多采用冷热法结合的方式,冷法处理主要是指通过压力缝筛、纤维分级等手段以除去胶粘杂质、热融物的一种处理方式。根据生产与试验的结果看,缝筛对胶粘杂质、热融物的去除效果比较理想,其去除率与缝宽有关,参见表1.

由表1 可知:胶粘杂质、热融物的去除率与缝宽成反比,对于0.Zmm 缝筛难已去除的胶粘杂质、热融物,使用更小的缝筛如。.15 mm即可除去约60 %,但需强调一点,并不是缝越小越好,这与筛子和筛缝结构、制造工艺紧密相关,缝太小易造成浆糊筛板的现象,严重影响其正常运行。因此选择适宜的筛子结构、筛缝形式和缝宽既可满足压力筛正常生产,又可极大限

度的去除胶粘杂质和热融物颗粒,一般来讲,缝宽以0.Zmm 以上为宜。以Su nds 和BC公司的OCC/ 混合废纸处理为例,采用冷法时其电耗约为35Okwh/t 浆,水耗约为25丫t浆。仅仅为了节省投资,有些厂家甚至在使用冷法方式时也不用纤维分级装置,显然其成浆效果要比以上方式逊色。

(2) 主要设备选型

芯层浆的处理能力较大,加上混合废纸和OCC或AOCC杂质含量高,碎浆工序需配置连续作业的绞绳机高效大容量水力碎浆机、再碎机和圆筒筛,在设备的选型上需选用高性能转子、适宜的筛孔一以及碎浆机适宜的碎浆浓度,以保证其连续性生产,在6%以下碎解浓度下,10 0t/d 的芯层处理用碎浆机须维持ZOm3以上的容积,并且对碎浆机的选择上以立式水力碎浆机为宜,其后则是对筛选净化和热分散设备主要如高浓除砂器、缝筛、斜浓缩螺旋、热压榨螺旋和热磨机等的选型,在洗涤、净化方面,值得一提的是DNT 洗涤机和X 一CLONE 前者为一网带式洗涤机,洗涤效果比较好,后者主要用于废纸浆的轻杂质去除,其轻杂质去除率可达90%,为了降低纤维流失和消耗,筛选和除砂均采用了多段处理,并在筛选末段设置了专用尾筛,除砂末段设置了纤维捕集器。制浆白水尽可能地循环使用,在50t/d 以上生产能力的芯层处理线中,国内生产厂能够配套的专业设备较少,50t/d以下处理能力,较低质量要求则可以全部采用国产设备。国内生产厂家以济宁和南平为代表。但是对大容量水力碎浆机、复式分离机、缝筛、热分散设备等如能够在掌握其先进技术的同时,利用我国军工企业的机械加工和制造优势,则可完全实行国产化。

3、面、底层生产线

图5为典型的面、底层处理线,面层采用BKP时,其处理流程相对来说较为简单,使用白纸边时,相应增加了筛选、净化和浓缩设备,一般来讲,面层处理流程都考虑了BKP和白纸边两种原料。对灰底白板来说,底浆采用拣选ONP和旧杂志纸(OMG ),经间歇碎解一除砂一纤维疏解一筛选一洗涤浓缩一磨浆一配料处理即可成浆,白面纸如采用白纸边,流程与拣选ONP一致,采用BKP时与面层处理一致,浅灰底则采用DIP,可以与衬层共用一条生产线,对于高质量、较大处理能力的面/ 底浆生产来说,除碎浆转子、纤维分离机和压力筛外均可国内制造。

几种涂布白板纸的主要生产工艺及欧美的有关技术

几种涂布白板纸的主要生产工艺及欧美的有关技术 发布时间:2012-7-10 作者:郑州复兴纸业有限公司白板纸车间 几种涂布白板纸的主要生产工艺及欧美的有关技术 谈永年(中国制浆造纸工业研究所,北京, 100020) 摘要概述了CRB、CUK和涂布SBS纸板的生产工艺、质量要求及其影响因素,同时列举了欧美这3种涂布白板纸的有关技术。 关键词白板纸再生浆牛卡白板纸未漂硫酸盐浆漂白硫酸盐浆多长网多次涂布涂布白板纸的主要产地北美和西欧,近年来发表的年报和年会资料中常使用CRB、CUK和涂布SBS等名词,如1996年公布的北美涂布白板纸产量1060万t中,涂布SBS占54%,CRB占27%, CUK占18%,铸涂纸板为1%;1996年公布的西欧涂布白板纸产量580万t中,CRB占36%,涂布SBS占7%, CUK占3%,铸涂纸板为2%,而CRB和涂布SBS用于折叠卡纸的又共占34%, CUK和涂布SBS用于液体包装纸的共占18%。上述名词中CRB (CoatingRecycled Paperboard)即涂布再生浆纸板,在西欧它还包括涂布挂面再生浆纸板(CoatingWhite Lined Chipboard); CUK (Coating Un-bleached KraftBoard)即涂布未漂硫酸盐浆纸板;涂布SBS (Coated Solid Bleached Sulfate Board)表示涂布全漂白硫酸盐浆纸板。实际上北美的CUK和涂布SBS有时为改善抄造性能和降低成本常掺用部分再生浆。北美和西欧地区国家按纸板的浆料组成对涂布白板纸进行这样的等级分类是很有意义的。首先它包容了绝大多数的涂布白板纸品种,更主要的是同时将迄今流行的,成熟有效的涂布白板纸生产工艺、技术装备进行了相应的归类。正因为如此,上述这些名词现正渐渐被业内人士熟识和认同。 文中概述了CRB、CUK和涂布SBS的主要生产工艺,同时比较了北美和西欧有关的技术特点。 1CRB 再生浆纸板主要由短纤维、游离填料、含污点的纤维和低亮度衬浆组成。面层浆配比、成形和表面处理是生产的关键。此外涂料组成、涂布方式和辅助设施对CRB产品的质量也有重要影响。多次涂布和背涂的运用能进一步提高产品质量,为CRB产品开拓新的市场。 1?1表面处理 CRB原纸板宏观平滑度差,纸机湿部成形的缺陷,涂布难以完全遮盖,涂料不可能光填充宏观呈现的孔隙,因此原纸板必须进行表面处理以提高涂布效能。适度施胶或在纸板表面进行成膜加工是有利的。施胶后,短纤维、污染物及面衬和底衬浆层中的松散填料能被牢牢固着,防止涂布时掉粉掉毛。表面施胶也能 阻止涂布时水和胶粘剂向纸页的迁移,减少胶粘剂用量。但过量的施胶会削弱涂层与纸页的结合,会因胶粘剂不能适量渗入纸页皆富集在涂布纸面而降低油墨吸收。内施胶可与上述纸机干部的施胶联用以改善涂料的保留性。淀粉、羧甲基纤维素(CMC)和聚乙烯醇(PVA)是常用的表面施胶剂。再生浆纸板常用的表面施胶设备是带水槽的多辊压光机。水槽的位置,水槽中施胶液的种类,温度和粘度均能影响施胶效果。水槽设置越高施胶整饰度亦高,表面更平滑;水槽设置较低,施胶表面孔隙较大,涂布时需提高涂布量。选用高位水槽的压光机施胶能改进微观平滑度,但不利于纸页紧度的降低。施胶后涂布前的纸页水分和温度是重要控制参数。水分含量过高易产生条纹和亮斑;水分含量过低纸板外观黯淡少亮泽,涂布时水分和胶粘剂会过多渗入纸页使涂布表面的胶粘剂用量不足,降低表面强度。原纸板的温度对涂料和纸板表面的相互作用有影响,为防止胶粘剂迁移,涂布时纸板的温度不应超过60℃。 1?2涂布方式

涂布白板纸生产培训

2006年12月第三界培训讲义 一、讲师 二、主题:涂布白板纸生产流程介绍和培训 三、时间、地点: 四、培训部门专业岗位及人数: 五、培训目的(培训结束后,受训人员应掌握的专业知识或技能,对工作的帮助如何): 对公司涂布白白板纸生产设备、流程有所了解和认识,从而在学校有目的、针对性地去学,成为有用之人。 六、讲义提纲: 1、涂布白板纸概况; 2、涂布白板纸结构、生产流程; 3、涂布白板纸生产设备简介及用途; 七、讲义具体内容: 2、涂布白板纸生产概况 **纸业有限公司5600MM高级包装涂布纸板生产线 包括浆料制备车间、涂辅料制备车间、纸机车间、完成车间; 纸机规格数据: 生产纸种:高级灰底涂布白纸板 定量:200—400g/m2,通常生产定量250g/m2 纸板由涂布层、面层、衬层、芯层、底层构成; 产量 1220T/D(以100%效率,定量250G/M2计算) 车速设计车速700MPM,传动车速700MPM,工作车速620MPM 制浆车间流程见附件 面层原料:漂白硫酸盐木浆NBKP+LBKP 衬浆原料:37#美废办公混合废纸不受潮办公室杂纸,主要是白色及 彩色不含磨木浆的杂纸,不含未经漂白的纤维;允许有少量含磨木浆的废电脑纸及传真 纸;打包供货; 芯浆原料:美废5#将拣选的不同质量的废杂纸混合组成打包供货; 底浆原料:美废8#经过拣选没有受潮、未经太阳曝晒返黄的废报纸,不含杂志、印刷厂过期报刊和其它杂志;其中凹印和彩印部分不超过正常数量。 碎浆机部位: 制浆共有四台碎解废纸用的碎浆机,其中衬浆用于碎解37#办公混合废纸的碎浆机为间歇式高浓碎浆机;其余三台为连续式低浓碎浆机; 水力碎浆机主要用于废纸的离解,使原先交织成纸页的纤维最大限度地离解成纤维束或单根的纤维,而又能最大限度地保持杂物的原有形态和强度。碎解操作能使重大的杂质与纤维分离。在处理需要脱墨的废纸时,通过加入一定量的化学药品并加热,在机械力的作用下使油墨分离。 高浓除渣器 浆料用泵从顶部送入除砂器作旋转运动,把相对密度大的杂物,如石、砂、金属物等,甩至器壁,重杂质靠重力的作用,缓慢沉降到集渣室中。在集渣室喷入清水,使重杂质中夹带的纸浆与杂质分离,粗渣由排渣阀间歇性地排出。 双盘磨 主要用于浆料的打浆处理,通过盘磨动盘的运转,浆料纤维在磨齿之间切断、分丝帚化、吸水润胀等变形,改变浆料的物理性能,使其满足纸机成型、强度等的要求。 粗筛 粗筛是用于处理废纸浆料中的塑料片、大的泡沫等轻渣质;浆料进入粗筛中,通过转子产 生旋转的流动来分离浆料与塑料片杂质。良浆通过筛板,重杂质在水力作用下沿筛壁与轻 杂质一起被除去。 精筛 对浆料中的尺寸形状较大的杂质进行进一步分离;浆料进入压力筛,转子在旋转过程中,旋翼沿筛鼓表面运动,对浆料产生压力,使筛鼓内外压差增大,浆料通过筛鼓; 浮选槽 主要是除去浆料中的油墨粒子;浆料通过一个扩散器吸入一定量空气与之充分混合,气泡在上升的过程中因皂的作用吸附油墨粒子,在液面形成泡沫层,当携带油墨粒子的气泡上升到液面,形成泡沫层,通过溢流,机械或真空抽吸而除去,浮选槽通过溢流进入两边溜槽而除去。

硫化碱生产工艺流程

4.2.1.2 工艺流程说明 本项目对原装置部分使用价值较高的设备进行搬迁,生产工艺流程仍按照搬迁前的进行设计,以焦炭粉为还原剂,采用含铬芒硝和脱水芒硝为原料生产工业低铁硫化碱。生产工序主要包括备料上料工序、煅烧工序、化坯洗渣工序、沉淀洗泥工序、低铁硫化碱制液工序、蒸发工序、制片包装工序。 工艺流程如下: (1) 备料上料工序 由于十水芒硝不能满足硫化碱生产原料的要求,首先要对十水芒硝进行脱水处理。十水芒硝先进入化硝罐,加入热水进行溶解,溶解液体进入蒸发器进行蒸发,蒸发热源采用蒸发工序二次蒸汽,蒸发液送入结晶罐进行冷却结晶,然后再通过皮带输送机送至离心机进行离心分离,分离后的固体为无水芒硝,送至仓库备用,离心母液再返回至蒸发器中进行循环。 原料含铬芒硝和脱水芒硝分别存入专门的储仓,经过破碎后保证进入工艺系统的芒硝粒径不超过50mr,芒硝、焦炭粉分别通过斗式提升机、皮带计量机送至混料机,按一定比例混合,再通过混料皮带输送机送入储料仓,然后经送料螺旋机送入煅烧工序。 (2)煅烧工序 物料在长转炉(①2500 X 45000)内进行还原反应所需的热量由燃 料煤燃烧提供。燃料煤由煤库经皮带输送机送至雷蒙机研磨后,再用斗式提升机送到煤粉仓,由皮带输送机送到炉头煤粉斗,再经下端送料螺

旋机送入送风管道内,由罗茨鼓风机吹入长转炉内燃烧。来自储料仓的芒硝与焦炭粉先进入预热器,然后进入长转炉尾部,燃料煤粉从转炉头部进入,与原料成逆向流动,当炉内温度为1050-1150C时,芒硝与焦炭粉发生如下化学反应: N Q SQ+2C I Na e S+2CO 生成硫化碱; Cr6++SCr3+毒性较大的。严变为无毒稳定的C严; 同时,在有水蒸汽存在条件下,发生副反应 Na2S+CO+H? N S R CQ+HS生成碳酸钠和硫化氢。 物料在转炉内经预热、熔化、沸腾、成熟制得熔体黑灰,从炉头送入热熔罐中,进入化坯洗渣工序,进行热溶。 每台转炉配套一台特制预热器,高温转炉烟气先经过预热器对生料进行预热,然后经降尘室降尘,再用麻石水膜除尘器进行除尘,除尘后进入脱硫塔进行脱硫,达标后排空。回收粉尘经过酸洗后外运至园区指定地点,可用作制砖。 (3) 化坯洗渣工序由煅烧工序来的熔融态黑灰由炉头直接进入热溶罐进行热溶,在搅拌机的作用下,用沉淀洗泥工序的洗渣水(稀卤水)直接制取浓卤碱水,当溶液中N Q S浓度达到23注右时,用浓卤液下泵将其打至沉淀罐,沉淀罐上层清液送至沉淀洗泥工序浓卤储槽。 沉淀泥渣经过一号铰刀输送至一洗罐,在一洗罐中进一步浸取泥渣中含有的Na z S, —洗罐洗净的渣泥经二号绞刀送至二洗罐,当渣泥中碱含量小于1%时,将渣泥进行酸洗后外运至园区指定地点。洗渣用水为沉淀洗泥工序送来的洗泥水(稀卤水) ,洗渣水送至热熔罐循环使用。 化坯过程中,N Q S与H20反应产生少量的HHS气体,故热溶罐为封闭装置,热溶过程中产生的碱雾及H2S气体经喷淋塔洗涤后,由高度为

改善涂布白板纸松厚度的生产实践

改善涂布白板纸松厚度的生产实践 卿喜龙 赵 艳 (广州威达高实业有限公司,广州,510280) 摘要:分析了涂布白板纸松厚度的影响因素,介绍了改善松厚度的生产实践,改善涂布白板纸松厚度主要通过在芯层中增加ON P含量以及在生产操作中适当降低各压区压力。 关键词:涂布白板纸;松厚度 1 前 言 涂布白板纸的用途是做包装材料,主要用于彩印制盒。松厚度是涂布白板纸的一个重要指标。表示纸张疏密程度,是指一定重量的纸板的体积,单位是cm3/g。从印刷性来说,纸板首先要有一定的厚度,同样定量的纸板,松厚度越大,则厚度越大。厚度将影响印刷纸的不透明度和可压缩性,如果纸张太薄,则难以使印刷网点完整饱满地转移到纸面。松厚度在一定程度上是表示纸的孔隙率、松软性、透气度和吸收性的一项重要指标,因此各生产厂家都非常重视。 2 松厚度的影响因素分析及生产实践 涂布白板纸松厚度主要决定于原材料的选用和生产操作工艺的控制。 2.1 原材料 典型的涂布白板纸有四层结构,面层是较高白度的漂白浆(针叶木浆配阔叶浆或草浆)。衬层是旧报纸脱墨浆、芯层是混合废纸浆,底层是旧报纸(旧报纸脱墨浆)。在这四层结构中,面层、衬层、底层的定量变化不大,基本保持一致,维持在40-50g/m2,而芯层的定量是随纸板定量而变化的。就目前市场上需求较多的250-350g/m2的涂布白板纸来说,芯层的定量在100-200g/m2,是四层中最厚的一层,因此芯层对松厚度来说是最关键的一层,其原料的选择对纸板的松厚度起了很重要的作用。 芯层的原料可以是购进的混合废纸,内含各种废纸,如A#3,A#6和欧洲混合报纸等,它们含有部份OCC,旧报纸,办公废纸。芯层原料也可由OCC、白纸板切边,旧报纸,办公废纸等配成。其中混合废纸,从纸料的化学性质看,纸浆的木素含量高,打浆时纤维不易润胀,水化和细纤维化,纤维比较粗硬,在纸张干燥过程中不易使纤维互相紧贴,故纸张紧度低。所以木素含量高的硬浆比软浆抄成的纸松厚度大。纸张的吸墨性能和弹性较好。从这方面分析,BCT MP,CTM P浆比化学浆抄成纸松厚度大。从废纸原料来分析,ONP含有大量BCTM P和CT MP,而BCTM P,CTMP多用阔叶木制浆,因此木素含量高,纤维较粗硬,在抄纸过程中不易被压紧,会给予成纸良好的松厚度。半纤维素含量越高。抄成的纸张厚度愈小,草类浆的半纤维素含量比较高,所以草类浆抄成的纸张松厚度较小。 OCC(old Corrugated Container)是旧纸箱废纸类,含有本色硫酸盐木浆和废纸浆,其面层多由本色硫酸盐木浆或上好的牛皮卡废纸组成,而中底层的瓦楞纸则是由质地较差的瓦楞废纸组成,回收次数多。这些纸浆粘度大,游离度低,用来回收抄纸,成纸必然紧度大,松厚度低,尤其是国内OCC,其中的瓦楞纸含有不少的草类纤维原料,半纤维素含量高,抄成纸后松厚度小。因此,OCC除了其含量较少的本色木浆对纸的松厚度有贡献外,其它大部分组分对松厚度没有好的作用。所以靠OCC是难以提高松厚度的。 白板纸边,包括白卡纸切边,涂布白板纸切边,双色卡(一面白浆,一面本色浆)等,这类原料相当于白板纸厂的干损纸回抄,若买到质量档次高的纸边,也以得到一定量的好纤维,如白卡纸,都是用漂白浆板做成,这样对提高纸板的挺度会有所帮助,其中的BCTMP对松厚度改善会有所作用,而大部分此类废纸都是涂布白板纸边,其中漂白浆含量极少,大部分是循环回用的废纸和化学药品,这类物质使得浆料游离度下降,粘度增加,成纸紧度增加。因而白板纸边基本上不能明显改善成纸的松厚度,除少数质量很好的白卡纸外,(事实上,若购得此类纸,不如用到面浆中去。) 所谓混合废纸,目前纸板厂所用的是美国#3, #6及欧洲混合废纸,此类废纸含有一定量的旧报纸,一定量的办公废纸,如欧洲混合废纸含有约30%旧报纸,50%旧杂志纸,16%的旧箱板纸,而美

白板纸、白卡纸区别及涂布纸

白板纸是一种正面呈白色且光滑,背面多为灰底的纸板,这种纸板主要用于单面彩色印刷后制成纸盒供包装使用。白板纸正大度尺寸为787mm*1092mm,或按订货合同规定生产其他规格或卷筒纸。白板纸由于纤维组织比较均匀,表面层具有填料与胶料的成分,而且表面涂有一定的涂料,并经过多辊压光处理,所以纸板的质地比较紧密,厚薄也比较均匀,其纸面一般情况下都较洁白而平滑,具有较均匀的吸墨性,表面脱粉与掉毛现象较少,纸质较强韧而具有较好的耐折度,但其含水量较高,一般在10%左右,存在一定的伸缩性,这给印刷会带来一定的影响。白板纸与铜版纸、胶版纸、凸版纸之间的区别在于纸张克度重,纸张比较厚实。 白板纸是由面浆与各层底浆在多圆网多烘缸纸机或长圆网混合纸板机上抄造而成。浆料一般也分为面浆(面层)、二层、三层、四层,各层纸浆料的纤维配比是不同的,而各层浆料的纤维配比,又根据所抄造纸的质量有所区别。 第一层为面层浆,要求白度高,具有一定的强度,通常采用漂白硫酸盐木浆或配加部分漂白化学草浆和白纸边废纸浆;第二层为衬层,起到隔离面层和芯层的作用,也要求具有一定白度,通常用100%机械木浆或浅色废纸浆;第三层为芯层,主要起填充作用,以增加纸板的厚度,提高挺度,一般采用混合废纸浆或草浆,这一层最厚,定量高的纸板常用几个网槽分几次挂浆;最后一层是底层,具有改善纸板外观,提高强度,防止卷曲的功能,通常用高的率浆或较好的废纸浆为原料抄造,纸板底面颜色多位灰色,也可按要求生产其他的底面颜色。 白卡纸是用于供印刷名片、封皮、证书、请柬及包装装潢用的卡纸,白卡纸为平板纸,其尺寸主要为:880mm*1230mm,787mm*1032mm。按质量水平白卡纸分为A、B、C三等。 白卡纸较厚实坚挺,定量较大,其定量有200 g/m2、220 g/m2、250 g/m2、270 g/m2、300 g/m2、400 g/m2等多种规格。白卡纸紧度通常不小于0.80 g/m3,白度要求较高,A、B、C三等的白度分别不小于92.0%、87.0%、82.0%。为防止泅水,白卡纸要求有较大的施胶度,A、B、C三等施胶度分别不小于1.5mm、1.5mm及1.0mm。为了保持纸制品的平整,白卡纸应较厚实坚挺,有较高的挺度和耐破度,对于不同等级不同定量的白卡其挺度有不同的要求,定量越大,等级越高,挺度要求越大,一般纵向挺度应不小于2.10-10.6mN?m,横向挺度应不小于1.06-5.30 mN?m。 A、B、C三等的耐破指数分别不小于2.00KPa?m2/g、1.60 KPa?m2/g及1.20 KPa?m2/g。为保证印刷时油墨均匀分布及纸张本身的外观要求,白卡的平滑度不小于20-40S。另外,白卡纸纸面应平整,不许有斑点和条痕等纸病,不允许发生翘曲变形,纸张的纤维组织应均匀,0.2-1.5mm2的尘埃不多于28个/m2(A等),不许有大于1.5mm2的尘埃。 白卡纸通常采用100%的漂白木浆为原料,面层、底层采用硫酸盐化学针叶木浆,芯层采用阔叶木化学机械浆,浆料经过打浆后加入碳酸钙、硫酸钡等填料,用AKD进行中性重度施胶,在叠网造纸机上进行抄造,并经压光、涂布处理而成,根据需要,经过压纹处理则可生产带有特殊压印花纹的卡纸,凡带有特殊压印花纹的白卡纸则可不检查平滑度和白度。除白色外,通过对浆料进行染色,还可生产各种色泽的卡纸,这时除白度外,其他技术性能均与白卡纸的技术性能一致。 白卡纸和白板纸的区别 白卡纸和白板纸的区别,是因为白卡纸是用原浆生产抄造而成的,而板纸则是用废纸纸浆抄造而成的。 白卡纸通常采用100%的漂白木浆为原料,原浆又称处女浆(virgin pulp),直接取材于森林,这样的纸浆因为纤维从来没有被破坏过,所以抄造而成的纸板非常的挺,各项技术指标也相当过硬。面层、底层采用硫酸盐化学针叶木浆,芯层采用阔叶木化学机械浆,浆料经过打浆后加入碳酸钙、硫酸钡等填料,用AKD进行中性重度施胶,在叠网造纸机上进行抄造,并经压光、涂布处理而成,根据需要,经过压纹处理则可生产带有特殊压印花纹的卡纸,凡带有特殊压印花纹的白卡纸则可不检查平滑度和白度。 而板纸特别是白板纸是一种正面呈白色且光滑,背面多为灰底的纸板,白板纸由于纤维组织比较均匀,表面层具有填料与胶料的成分,而且表面涂有一定的涂料,并经过多辊压光处理,所以纸板的质地比较紧密,厚薄也比较均匀,其纸面一般情况下都较洁白而平滑,具有较均匀的吸墨性,表面脱粉与掉毛现象较少,纸质较强韧而具有较好的耐折度,但其含水量较高,一般在10%左右,存在一定的伸缩性,这给印刷会带来一定的影响。这种纸板主要用于单面彩色印刷后制成纸盒供包装使用。则是由废纸浆抄造而成,由这种浆抄出来的纸没有很好的物理性能,所以不能满足很高档的包装印刷要求,同时因为含有废浆,无法直接接触食品,所以用途受到一定的限制。白板纸是由面浆与各层底浆

烧结作业区工艺流程图

烧结作业区管理流程图 一、管理步骤 来料验收-----卸车储备-----混匀布料、混匀供料-----烧结生产 二、流程图 1、验收 2、储备 3、混匀布料、供料工艺 a、铁料

4、烧结工艺 白灰窑

现作业区以创建“书香型”作业区、全力打造视觉文化为目标,提出“科学管理、管理科学”的全新理念,统筹安排生产工作,坚持纵向贯通、横向协同的管理思路,加强生产协调的核心作用,控制好各生产工序的稳定,服务好其它作业区的保供、做到各工序间的无缝连接,保证产品质量,并与先进行业指标对标挖潜,寻找差距、降低成本、创新工艺、提升产品质量。打造烧结先进的指标,构建和谐顺畅的生产流程,使烧结机利用系数突破1.30 t/㎡·h已达1.482t/㎡·h,年产量163万吨,且各项指标都在接近全国最高指标水平,基本满足高炉正常生产。 先将各流程做一简单的介绍: 1、从PL-2皮带把混匀矿打到配料室1#、2#、3#、4#铁料仓;

2、从白灰窑把-3mm粒级大于85%以上的生石灰通过手动葫芦吊打入配 料室11#生石灰仓; 3、通过PL-6皮带将-3mm粒级大于85%的石灰石打入配料室9#、10#仓; 4、通过PL-3皮带将-3mm粒级在80%-85%的焦粉打入配料室7#、8#仓; 5、按正常配比将混匀矿、焦粉、石灰石、生石灰、烧结返矿通过PL-12、 Z4-1、H-1运输到一次混合机里面,在混合机加水、混匀通过ZL-1皮带运输到制粒机,在制粒机配加蒸汽以提高料温;物料(混合料)在制粒机里面混匀制粒6分钟通过Z5-1、S-1皮带,在通过梭布小车均匀布料到烧结小矿槽。 6、在烧结机上先布一层粒级10-20mm的烧结矿10mm作为底料,混合料 在通过圆辊及六辊布料到烧结机,料层布到650mm,在通过圧料器把料通过点火器点火烧结。 7、混合料在烧结机上烧结50分钟左右,通过单齿辊破碎到环冷机,在环冷 机冷却1个小时左右,通过Z6-1、LS-1在成品筛分室通过振动筛将-5mm烧结返矿通过Z2-1、PL-9、PL-10皮带运输到配料室5#、6#仓内;将10-20mm烧结矿通过Z5-2、Z7-1、S-2皮带打到底料仓;将大于20mm粒级烧结矿通过Z8-1输送到高炉 8、在烧结上料之前先开启机头、机尾电场及主抽风机。

涂布白板纸返黄现象形成机理

涂布白板纸返黄现象形成机理 【天意数字快印】人们对包装纸板的质量要求越来越高,涂布白板纸做为高档包装材料,其精美的外观质量也成为人们的追求目标。但是涂布白板纸的返黄现象却严重影响了外包装材料的美观。涂布白板纸返黄是指产品经过一定时间的贮存,或经日光照射后,其白度会有一定下降的现象。研究涂布白板纸返黄现象及发生的机理,找出返黄的各种因素和稳定白度的措施与方法,已日益引起我们的重视。本文主要结合我公司的生产实践,对涂布白板纸返黄现象进行分析,就如何预防和解决返黄现象作一探讨。 1.涂布白板纸返黄现象形成机理 最新研究结果表明,返黄现象是纸板在贮存过程中和经日光照射后,纸板表面材料与空气中氧气反应,改变了表层物质的化学结构,从而影响了人的视觉效果。氧化程度决定了返黄的严重程度。氧化过程主要是由于以下三种因素的促进作用:①高温,②紫外光,③pH值。 2.影响涂布白板纸返黄现象的因素 从氧化过程中的促进因素和涂布白板纸的材料构成分析,影响涂布白板纸返黄现象的因素主有以下几个方面:涂布白板纸原纸、荧光增白剂、调色颜料、涂布胶粘剂等。 3.涂布白板纸返黄现象的预防与解决措施 3.1涂布原纸的工艺调整:原纸的面浆纤维全部采用漂白化学木浆,并且提高面浆的用量,加强对衬层机械浆的覆盖程度。采用中碱性施胶工艺,减少面浆硫酸铝的用量,提高原纸的13H值。经实验证明,原纸面层的pH值在6.5~8.0之间效果比较好。在抄造过程中,对干燥的温度要严格控制,保证纸板干燥的情况下,

尽量降低干燥温度,并且用好原纸和涂布纸的冷缸。 3.2 选用质量较好的液体增白剂:经实验证明,液体增白剂的应用可以减少涂布产品的返黄程度。它在保证提高产品自度的同时,对返黄的影响明显低于粉状增白剂。质量较好的液体增白剂一定要求纯度较高。纯度较差的液体增白剂不仅会造成不必要的浪费,而且易形成返黄的现象。另外在涂料配方中要运用好荧光增白剂,还要注意增白剂载体(辅助胶粘剂)的应用。 3.3合理应用调色颜料:调色颜料的使用,是为了尽量提高白度(CIE),减少荧光增白剂的用量,平衡不同的化工原料以达到所需的色相。为了减少涂布白板纸返黄,选用调色颜料不仅要求易操作,良好的亲合力,而且要有较高的耐晒度。所以最好选用质优的有机颜料,其各方面的性能是比较理想的。在调色颜料的用量上更要注意,因为过高或过低的用量都达不到调色的目的。过高,会加剧涂布白板纸返黄的程度;过低,则达不到所需合适的白度。 3.4选择合理的涂布胶粘剂比例:在涂料配方中,为了预防和解决涂布白板纸返黄的现象,在平衡配方成本和产品性能的要求下,采用单一的丁苯胶乳作为涂布胶粘剂几乎是不可能的。所以根据产品性能要求,可以选择丁苯胶乳和其它胶乳混合使用,例如价廉的苯丙胶乳,既可以保证涂布白板纸的强度性能,又能减轻其返黄程度。 3.5选用新型化学助剂:笔者征纳米硅基氧化物应用于涂料配方中的研究中发现,纳米硅基氧化物因其特有的分子结构,在减轻涂层黄中有着明显的势。在目光老化试验中,色度b值绝对值降低很小。另外紫外线吸收剂和抗氧化剂也可以减轻涂布白板纸涂层的返黄。 3.6 其它应该注意的因素:例如涂料的pH值,涂料用水的净化,涂布淀粉的使用,

涂布白板纸是什么

本文摘自再生资源回收-变宝网(https://www.360docs.net/doc/2110335926.html,) 涂布白板纸是什么 涂布白板纸属于包装纸板的范畴,它是在原纸板上涂布白色涂料后,经整饰加工制成的加工纸板。其定量一般在200g/m2以上,厚度在0.1mm以上,主要用于单面彩色印刷后制作包装盒。涂布白板纸的性能特点 涂布白板纸涂布面白度较高,平滑度、油墨吸收性和印刷光泽度都很好,纸板本身又具有很好的挺度和耐折度,所以既能进行高质量的彩色胶印及凹版印刷,又能满足包装的要求,是制作中高档商品包装盒的优质材料。 1、涂布白板纸的结构 涂布白板纸由二次涂布层、面层、芯层、底层、一次或二次涂布层构成,如图1所示:1层和5层为涂布层,其作用是提高涂布白板纸的白度和印刷效果;2、4层为硫酸盐木浆、机械木浆、脱墨后的废新闻纸纸浆,其作用是保持白板纸的强度和白度;3层为混合的废新闻纸纸浆、废杂志、废瓦楞纸板纸浆,其作用是增加白板纸的厚度、降低白板纸的成本、提高白板纸的油墨吸收性。 2、涂布白板纸的类型 涂布白板纸根据质量水平不同分为A、B、C三等。选择时,应考虑到产品类型、规格和质量等级等几个方面。 A型白板纸:表面使用漂白化学木浆,芯层和底层使用硫酸盐木浆、机械木浆、上等废纸等,其耐折性能好,用于生产小纸盒。 B型白板纸:表面使用漂白化学木浆或是上等白废纸,芯层和底层使用废纸浆。

C型白板纸:使用较B型白板纸更低级的原料,现在已不生产。 3、涂布白板纸的技术要求 ①高强度。高强度是包装材料应具备的基本性能。 ②具有良好的加工性能。 ③有良好的印刷适应性。适应胶印、凹印等多种印刷方式。 ④重量轻,有适当的缓冲性。白板纸具有这些特点,对保护内容物和改善运输性能非常有利。 本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站; 变宝网官网:https://www.360docs.net/doc/2110335926.html,/?qxb 买卖废品废料,再生料就上变宝网,什么废料都有!

硫化碱生产工艺流程

硫化碱生产工艺流程 LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】

4.2.1.2 工艺流程说明 本项目对原装置部分使用价值较高的设备进行搬迁,生产工艺流程仍按照搬迁前的进行设计,以焦炭粉为还原剂,采用含铬芒硝和脱水芒硝为原料生产工业低铁硫化碱。生产工序主要包括备料上料工序、煅烧工序、化坯洗渣工序、沉淀洗泥工序、低铁硫化碱制液工序、蒸发工序、制片包装工序。 工艺流程如下: (1) 备料上料工序 由于十水芒硝不能满足硫化碱生产原料的要求,首先要对十水芒硝进行脱水处理。十水芒硝先进入化硝罐,加入热水进行溶解,溶解液体进入蒸发器进行蒸发,蒸发热源采用蒸发工序二次蒸汽,蒸发液送入结晶罐进行冷却结晶,然后再通过皮带输送机送至离心机进行离心分离,分离后的固体为无水芒硝,送至仓库备用,离心母液再返回至蒸发器中进行循环。 原料含铬芒硝和脱水芒硝分别存入专门的储仓,经过破碎后保证进入工艺系统的芒硝粒径不超过50mm,芒硝、焦炭粉分别通过斗式提升机、皮带计量机送至混料机,按一定比例混合,再通过混料皮带输送机送入储料仓,然后经送料螺旋机送入煅烧工序。 (2) 煅烧工序 物料在长转炉(Φ2500×45000)内进行还原反应所需的热量由燃料煤燃烧提供。燃料煤由煤库经皮带输送机送至雷蒙机研磨后,再用斗式提升机

送到煤粉仓,由皮带输送机送到炉头煤粉斗,再经下端送料螺旋机送入送风管道内,由罗茨鼓风机吹入长转炉内燃烧。 来自储料仓的芒硝与焦炭粉先进入预热器,然后进入长转炉尾部,燃料煤粉从转炉头部进入,与原料成逆向流动,当炉内温度为1050-1150℃时,芒硝与焦炭粉发生如下化学反应: Na2SO4+2C+→Na2S+2CO2 生成硫化碱; Cr6++C→Cr3+ 毒性较大的Cr6+变为无毒稳定的Cr6+; 同时,在有水蒸汽存在条件下,发生副反应 Na2S+CO2+H2O→Na2CO3+H2S 生成碳酸钠和硫化氢。 物料在转炉内经预热、熔化、沸腾、成熟制得熔体黑灰,从炉头送入热熔罐中,进入化坯洗渣工序,进行热溶。 每台转炉配套一台特制预热器,高温转炉烟气先经过预热器对生料进行预热,然后经降尘室降尘,再用麻石水膜除尘器进行除尘,除尘后进入脱硫塔进行脱硫,达标后排空。回收粉尘经过酸洗后外运至园区指定地点,可用作制砖。 (3)化坯洗渣工序 由煅烧工序来的熔融态黑灰由炉头直接进入热溶罐进行热溶,在搅拌机的作用下,用沉淀洗泥工序的洗渣水(稀卤水)直接制取浓卤碱水,当溶液中Na2S浓度达到23%左右时,用浓卤液下泵将其打至沉淀罐,沉淀罐上层清液送至沉淀洗泥工序浓卤储槽。 沉淀泥渣经过一号铰刀输送至一洗罐,在一洗罐中进一步浸取泥渣中含有的Na2S,一洗罐洗净的渣泥经二号绞刀送至二洗罐,当渣泥中碱含量小

BF12卫生纸机工艺流程_图文(精)

作者简介:谢舒煜,男,助理工程师,现从事广东银洲湖纸业基地部分纸业项目筹建工作。 BF -12高速卫生纸机工艺流程 谢舒煜1 洪红琴1 雷光友2 吴家敏 2 (1.江门市新会仁科电力集团有限公司,广东江门529153; 2.江门仁科绿洲纸业有限公司,广东江门529153 摘要:近年来,生活用纸在我国正迅速成为与消费者关系最为密切的快速消费品。我国已成为仅次于美国的全球第二大卫生纸生产国及消耗国,生活用纸的生产量和消费量均呈现出稳步上升的态势。随着新增产能的逐步释放,不少生活用纸企业(如维达、中顺、南宁凤凰、上海潜力等选择了日本川之江的BF (Best For mer Yankee Paper M achine 系列纸机,现就川之江BF -12工艺流程及纸机相关结构进行简要介绍,以促进工艺的优化改进。 关键词:生活用纸;BF -12纸机;工艺流程 中图分类号:TS734文献标识码:B 文章编号:1671- 4571(20080520051204 目前中国人均生活用纸不到3kg/a,而美国、日

本等发达国家是13kg/a,西欧国家也在12kg/a 以上。因此随着中国人生活质量的提高,生活用纸的市场前景很大。生活用纸在今后十几年内仍处于成长期,消费层次出现多样化,且向中高档过渡,消费领域不断扩大,国内、国际竞争将更加激烈。不少生活用纸企业(如维达、中顺等在不断扩大生产规模,与此同时,它们在扩大产能的过程中不约而同地选用了日本川之江生产的BF 系列纸机。 日本川之江造机株式会社从1988年开始向中国市场出售BF 型卫生纸机,截止到2008年7月份,已先后与维达纸业、中顺纸业、东冠纸业、南宁凤凰等生活用纸厂家签约出售40多条BF 型卫生纸生产线,仅维达等企业已投入运行以及即将投入运行的BF 系列卫生纸生产线就已达到20条。现就川之江BF -12型卫生纸生产工艺流程及相关设备结构进行简要介绍,让读者更深刻的认识BF -12卫生纸生产线的主要工艺流程和相关设备。1纸机的主要特征概述 BF -12纸机是由日本川之江公司提供的,生产 卫生原纸的改良式圆网纸机。BF -12纸机用 100%原木浆生产定量为13~25g/m 2 的卫生原纸,纸机设计车速1000m /m in,卷纸缸成纸宽度 3400mm ,起皱率为20%(标准。最高日产量:14g/m 2 ×3.4m ×1000m /m in ×0.80×60×24×0.95= 52t/day (以生产14g/m 2 生活用纸为例,并结合有独立的后加工车间可将原纸加工成厕用卷筒纸、手帕纸、盒抽纸及软抽纸。相对于生产同类产品的新月型卫生纸机而言,BF 系列卫生纸机有结构简单、操作方便、生产及设备维护成本低,性价比高的特 点。因此川之江BF -10α、BF -10

几种涂布方式工艺的特点

1、气刀涂布工艺的特点 气刀涂布的优点在于能得到较厚的涂布量,涂布层也比较均匀,而且涂布时不易发生断纸。缺点是由于这种涂布机的刮刀是无形的气刀,要想用它刮落多余的涂料和使涂层平滑化,就必须要求涂料比较柔软而且容易控制。另外,空气喷射形成的气刀较容易引起涂料的飞溅现象,这种涂料的飞溅又容易引起气刀缝隙的局部堵塞,造成涂布层的不均匀性。 刮刀涂布 优点:1.能使纸张获得较高的平滑度和光泽度 2.可操作性比气刀和计量棒要高、调节精度亦要比后两者高。 缺点:1.对原纸的要求高(要有好的平整性、平滑度、施胶度等) 2.如果是用在面涂的话,对衬涂亦有比高的要求(宏观的粗糙要低,但要 有适当的微粗糙)

3.这笔性能没有气刀和计量棒好 4.容易出刮刀痕 气刀涂布 优点:1.由于是仿形涂布能够提供比已知的任何涂布机都要好遮蔽性能 2.计量方式没有机械接触,不会造成刮刀痕 缺点1.气刀涂布的涂布配方的固含量不能做得太高最高只能到48%,固含量太高会导致涂料粘度太高会造成涂布量难以控制 2.涂料固含量低会花费大量的干燥成本 3.涂料固含量低造成保水性差,涂层在干燥阶段收缩严重,最终影响涂层 的粗糙度 3.涂料流失厉害、水耗高、环保压力大 计量棒涂布优点: 1.对原纸的要求低,能适应比较粗糙的原纸 2.能适应高固含量涂布 3.较好遮蔽性 缺点:1.涂布量可调节范围比刮刀要差,典型值在7-11克 2.如果用沟纹棒的话会在留下很多的棒 3.当需求的涂布量比较低时,计量棒容易磨损。 涂布技术 涂布技术广泛地应用于纸张和薄膜等基材的涂布及复合包装。目前,国内许多印刷包装机械企业使用涂布复合设备,其涂布种类和刮胶方式比较单一,涂布技术的应用也大受限制。无论那一种涂布复合设备,其关键部分就是涂布头,而涂布头采用何种涂布刮胶方式,会直接影响涂布的质量和效果。 展开 上胶涂布类型及应用 涂布复合设备主要应用于塑料薄膜、纸类、电化铝、布料及皮革等多种卷筒基材的上胶涂布与复合加工。它广泛地应用于各类包装领域,有着广阔

涂布白板纸生产工艺

涂布白板纸生产工艺 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

原料不同、生产规模不同、纸板种类和质量要求不同,其制浆工艺则不同,如涂布挂面箱板纸的生产,面层自然采用本色KP或BKP浆,但使用商品浆和自制浆的制浆方式又完全不同,使用商品木浆则只存在碎解、除砂、疏解、打浆配料等简单工艺,而使用自制浆则需要全套的Kp法制桨工艺和相应的配套设施,在Kp法工艺方面,规模大小其工艺方式也不尽相同,就蒸煮方式而言,分为间歇蒸煮和连续蒸煮。在其底层既可采用半化浆,又可采用废纸为原料,显然其流程是不一样的,图2 为连续式的化学浆和半化浆生产流程示意图。 对于涂布白板纸制浆工艺来说,白底、灰底或浅灰底白板的制浆工艺就不同,在技术和节能方面,现已呈现出向高中浓技术发展的趋势。白板纸为多层复合纸板,其面层采用的是进口BKP浆,对粗纸板而言,衬、芯、底多采用废纸为原料,其结构主要不外乎面十衬十芯+ 底/ 面+ 衬十芯+ 衬十底(白底)/ 面+ 芯+ 底几种形式,按照传统的工艺,白板纸是必须具备衬层的,但现在一些投资者考虑到投资限制同时又技术可行的现实,已经有不使用衬层浆来生产白板纸,如我院设计的江阴造纸厂5 万吨/ 年涂布白板纸(白、灰底)工程,即是采用了一套完全没有衬层的灰/ 白底涂布白板纸生产线。对于废纸的处理,在纸板生产中主要有四条生产线,即衬层脱墨生产线、底层ONP处理线、芯层混合废纸+ (A)OCC处理线、面层生产线(BKP或白纸边)。 1、衬层脱墨生产线 衬层原料均使用旧报纸、杂志书刊及含油墨的办公废纸等,经过高浓碎解一除砂一筛选疏解一脱墨浮选一洗涤一打浆配料等工序,通过皂化物、脱墨剂的化学作用将油墨粒子与纤维分离,再采用物理的方法,依照其比重不同,通过浮选机(或洗涤机)脱除油墨。典型的脱墨方式有浮选法和洗涤法两种,浮选法适宜脱除

涂布白板纸涂料配方

底涂配方 ●用全废纸脱墨做为面浆,做单面涂布灰底白板纸,底涂涂布量在20克左右,三道涂布 全用的是软刮刀。总涂布量在44克左右 ●个人认为如果想提高遮盖效果的话,你的配方里高岭土的比例有点偏低,估计你的配方 偏重于成本控制,重钙的确比高岭土便宜很多,但如果你的遮盖不好,需要增加挂量的话,还不如提高高岭土比例来降低挂量合算。毕竟高岭土的晶体结构比重钙的结构遮盖性好多了。我的涂料里高岭土比例一般都在30以上。当然现在很多厂家做三次涂布的底涂用90%的重钙加10%的轻钙也很多啊。根据自己纸张情况调整啊。 ●理论上讲涂料要求高固含低粘度,可是我在实际生产中如果我把底涂粘度降低,涂布量 耗量反而上升,涂料遮盖差了,不知道是什么原因 ●如果为节省成本,底涂的可以选用粒径稍大的高岭土并配以轻质碳酸钙,重质碳酸钙的

用量30%以下就可以了,这样可以提升遮盖率,适度地提高面涂的重质碳酸钙的用量。 如果是生产涂布白纸板,底涂配方的粘度显得太高了。 ●估计你们的原纸不好,因此导致涂布量很高。如果衬层是DIP浆,原纸PPS有7.5以下, 估计这个配方也有足够的遮盖性了。不过按你的配方固含量应可做到66,不知为何只有64.5,可能是粘度考虑吧。建议可以把轻钙去掉,用15part的煅烧瓷土代替,然后配料时不用再另外加水,既可提高遮盖,也可保持粘度平衡,不过建议你把你的胶乳提高一点,用量太低视乎不太安全。 ●本来我的涂料固含量在66左右,但在生产中纸面一直有很细小的短颗粒条痕出现,条 痕自己能通过刮刀,没办法只有把固含量降低了两个百分点,消除这种现象。我还没查出原因呢,不知你们碰到过这种情况没有。 ●每一台刮刀涂布机都有它的最高固含量,如果各种方法都试过还是消除不了那些条痕的 话,那就证明你不了的固含量太高,超过了该刮刀涂布机的工艺要求了。

7、造纸——涂布白板纸行业(产品)评估模型

1.1涂布白板纸 1.1.1背景 行业基本介绍:根据产品不同,造纸行业主要分为涂布白板纸制造、箱板纸(包装纸)制造、生活用纸(主要为卫生纸)制造和其他一些特种纸(如宣纸、印花纸、滤纸等)制造。涂布白板纸主要用于包装行业,可用于制作各类中、高档包装纸箱、纸盒等纸制品,产品广泛用于家用电器、酒类、药品、食品、饮料、日用品等各类包装的一次性消耗品。涂布白板纸行业的主要原料为进口废纸和国产废纸,还有少量木浆。生产工艺主要分为制浆和造纸两部份,基本的工艺流程大致为:原料-碎浆-除砂(除杂质)-磨浆-浆池-上浆-成型-涂料-烘干-切片-包装 行业税收管理现状:涂布白板纸行业偷逃税款的主要手段通过现金交易,帐外循环,销售不开票,以及原材料采购环节虚开废旧物资发票,多列进项和成本。 行业模型的选择:通过对造纸行业日常预警管理经验和总结,以及进一步深入的调查,确定了主要生产要素配比法、税负比对分析法、投入产出率单位产品耗电法为主的测算模型。 1.1.2采集信息 1.5. 2.1 行业信息采集周期 按月采集 1.5. 2.2 行业数据采集表 1、机器设备及运行情况报告表

2、材料领用存变动表 3、产成品(库存商品)变动情况表 4、能耗变动情况表

5、销售收入明细表 1.1.3评估指标参数1、主要生产要素构成配比指标

2、税负率指标 以行业增值税负预警指标5%作为参数值 3、投入产出率指标 当期耗用废纸、木浆数量/当期产成品入库数量≤1.1 该参数值是通过对行业普遍调查后,在正常情况下,生产每吨纸耗用废纸的上限值。 4、废品产出率指标 当期申报下脚料额/当期领用进口废纸金额≈0.5% 造纸企业由于产品特殊性,生产产生的边脚料、废品等均可回收再制浆,因此生产过程中不产生废品和下脚料收入,其废品收入主要产生在进口废纸分拣过程中,分拣出的包装铁丝、废塑料等,国产废纸基本很少有杂质。通过对行业普遍调查后,目前一般废品收入占进口废纸金额比例的0.5%左右。 不确定因素:由于废纸价格波动或废品价格波动,影响其比例的变动。 因此该指标只作为一个般性的参考指标。 1.1.4模型设置 1.5.4.1 主要生产要素构成配比分析模型 1、模型名称:主要生产要素构成配比分析模型 2、模型公式 评估期产品产量=(当期测算最大偏差成本项目比重÷该要素项目标准比重)×当期产品实际产量 当期测算最大偏差成本项目比重=当期测算最大偏差要素项目发生额÷当期用于测算要素项目发生额合计数 当期测算最大偏差要素项目=max(当期实际测算各要素比重-对应各要素标准比重)所对应的生产要素 当期实际测算各要素比重=当期各生产要素实际发生额÷当期用于测算生产要素发生额合计数

(工艺流程)烧结作业区工艺流程图

烧结作业区管理流程图 一、 管理步骤 来料验收-----卸车储备-----混匀布料、混匀供料-----烧结生产 二、 流程图 1、 验收 2、 储备 3、 混匀布料、供料工艺 a 、铁料

4、烧结工艺 石灰石(0-3 mm)焦粉(0-3 mm)

作业区以创建“书香型”作业区、全力打造视觉文化为目标,提出“科学管理、管理科学”的全新理念,统筹安排生产工作,坚持纵向贯通、横向协同的管理思路,加强生产协调的核心作用,控制好各生产工序的稳定,服务好其它作业区的保供、做到各工序间的无缝连接,保证产品质量,并与先进行业指标对标挖潜,寻找差距、降低成本、创新工艺、提升产品质量。打造烧结先进的指标,构建和谐顺畅的生产流程,使烧结机利用系数突破1.30 t/㎡·h已达1.482t/㎡·h,年产量163万吨,且各项指标都在接近全国最高指标水平,基本满足高炉正常生产。 先将各流程做一简单的介绍: 1、从PL-2皮带把混匀矿打到配料室1#、2#、3#、4#铁料仓; 2、从白灰窑把-3mm粒级大于85%以上的生石灰通过手动葫芦吊打入配料室

11#生石灰仓; 3、通过PL-6皮带将-3mm粒级大于85%的石灰石打入配料室9#、10#仓; 4、通过PL-3皮带将-3mm粒级在80%-85%的焦粉打入配料室7#、8#仓; 5、按正常配比将混匀矿、焦粉、石灰石、生石灰、烧结返矿通过PL-12、Z4-1、 H-1运输到一次混合机里面,在混合机加水、混匀通过ZL-1皮带运输到制粒机,在制粒机配加蒸汽以提高料温;物料(混合料)在制粒机里面混匀制粒6分钟通过Z5-1、S-1皮带,在通过梭布小车均匀布料到烧结小矿槽。 6、在烧结机上先布一层粒级10-20mm的烧结矿10mm作为底料,混合料在通 过圆辊及六辊布料到烧结机,料层布到650mm,在通过圧料器把料通过点火器点火烧结。 7、混合料在烧结机上烧结50分钟左右,通过单齿辊破碎到环冷机,在环冷 机冷却1个小时左右,通过Z6-1、LS-1在成品筛分室通过振动筛将-5mm 烧结返矿通过Z2-1、PL-9、PL-10皮带运输到配料室5#、6#仓内;将10-20mm烧结矿通过Z5-2、Z7-1、S-2皮带打到底料仓;将大于20mm粒级烧结矿通过Z8-1输送到高炉 8、在烧结上料之前先开启机头、机尾电场及主抽风机。

涂布白板纸返黄现象形成机理

涂布白板纸返黄现象形成机理 【】人们对包装纸板的质量要求越来越高,涂布白板纸做为高档包装材料,其精美的外观质量也成为人们的追求目标。但是涂布白板纸的返黄现象却严重影响了外包装材料的美观。涂布白板纸返黄是指产品经过一定时间的贮存,或经日光照射后,其白度会有一定下降的现象。研究涂布白板纸返黄现象及发生的机理,找出返黄的各种因素和稳定白度的措施与方法,已日益引起我们的重视。本文主要结合我公司的生产实践,对涂布白板纸返黄现象进行分析,就如何预防和解决返黄现象作一探讨。 1.涂布白板纸返黄现象形成机理 最新研究结果表明,返黄现象是纸板在贮存过程中和经日光照射后,纸板表面材料与空气中氧气反应,改变了表层物质的化学结构,从而影响了人的视觉效果。氧化程度决定了返黄的严重程度。氧化过程主要是由于以下三种因素的促进作用:①高温,②紫外光,③pH值。 2.影响涂布白板纸返黄现象的因素 从氧化过程中的促进因素和涂布白板纸的材料构成分析,影响涂布白板纸返黄现象的因素主有以下几个方面:涂布白板纸原纸、荧光增白剂、调色颜料、涂布胶粘剂等。 3.涂布白板纸返黄现象的预防与解决措施 涂布原纸的工艺调整:原纸的面浆纤维全部采用漂白化学木浆,并且提高面浆的用量,加强对衬层机械浆的覆盖程度。采用中碱性施胶工艺,减少面浆硫酸铝的用量,提高原纸的13H值。经实验证明,原纸面层的pH值在~之间效果比较好。在抄造过程中,对干燥的温度要严格控制,保证纸板干燥的情况下,尽量

降低干燥温度,并且用好原纸和涂布纸的冷缸。 选用质量较好的液体增白剂:经实验证明,液体增白剂的应用可以减少涂布产品的返黄程度。它在保证提高产品自度的同时,对返黄的影响明显低于粉状增白剂。质量较好的液体增白剂一定要求纯度较高。纯度较差的液体增白剂不仅会造成不必要的浪费,而且易形成返黄的现象。另外在涂料配方中要运用好荧光增白剂,还要注意增白剂载体(辅助胶粘剂)的应用。 合理应用调色颜料:调色颜料的使用,是为了尽量提高白度(CIE),减少荧光增白剂的用量,平衡不同的化工原料以达到所需的色相。为了减少涂布白板纸返黄,选用调色颜料不仅要求易操作,良好的亲合力,而且要有较高的耐晒度。所以最好选用质优的有机颜料,其各方面的性能是比较理想的。在调色颜料的用量上更要注意,因为过高或过低的用量都达不到调色的目的。过高,会加剧涂布白板纸返黄的程度;过低,则达不到所需合适的白度。 选择合理的涂布胶粘剂比例:在涂料配方中,为了预防和解决涂布白板纸返黄的现象,在平衡配方成本和产品性能的要求下,采用单一的丁苯胶乳作为涂布胶粘剂几乎是不可能的。所以根据产品性能要求,可以选择丁苯胶乳和其它胶乳混合使用,例如价廉的苯丙胶乳,既可以保证涂布白板纸的强度性能,又能减轻其返黄程度。 选用新型化学助剂:笔者征纳米硅基氧化物应用于涂料配方中的研究中发现,纳米硅基氧化物因其特有的分子结构,在减轻涂层黄中有着明显的势。在目光老化试验中,色度b值绝对值降低很小。另外紫外线吸收剂和抗氧化剂也可以减轻涂布白板纸涂层的返黄。 其它应该注意的因素:例如涂料的pH值,涂料用水的净化,涂布淀粉的使