插装阀原理图

1插装阀概述二通插装阀是插装阀基本组件(阀芯、阀套、弹簧和密封圈)插到特别设计加工的阀体内,配以盖板、先导阀组成的一种多功能的复合阀。因每个插装阀基本组件有且只有两个油口,故被称为二通插装阀,早期又称为逻辑阀。

1.1二通插装阀的特点

二通插装阀具有下列特点:流通能力大,压力损失小,适用于大流量液压系统;主阀芯行程短,动作灵敏,响应快,冲击小;抗油污能力强,对油液过滤精度无严格要求;结构简单,维修方便,故障少,寿命长;插件具有一阀多能的特性,便于组成各种液压回路,工作稳定可靠;插件具有通用化、标准化、系列化程度很高的零件,可以组成集成化系统。

1.2二通插装阀的组成

二通插装阀由插装元件、控制盖板、先导控制元件和插装块体四部分组成。图1是二通插装阀的典型结构。

图1二通插装阀的典型结构

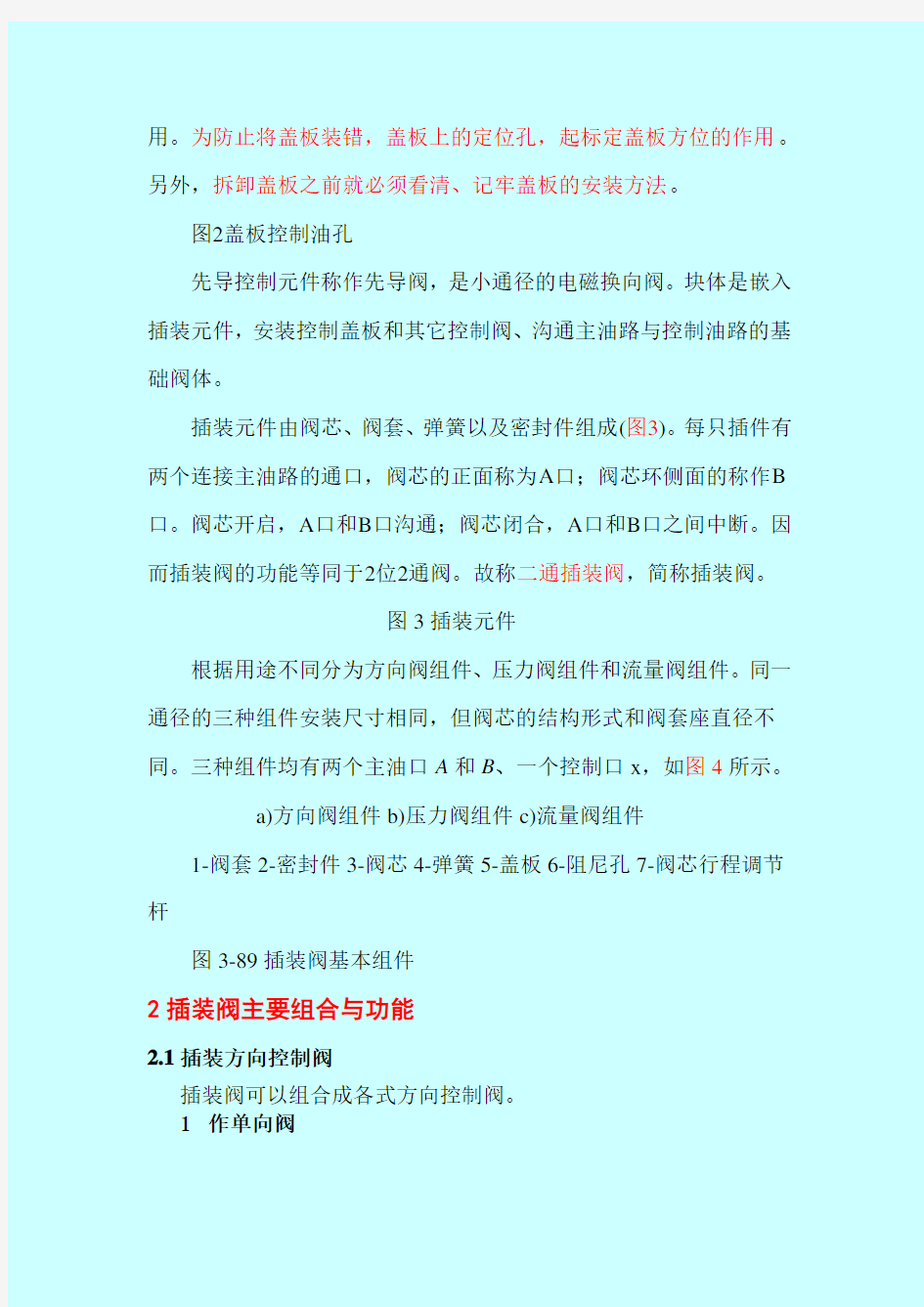

控制盖板用以固定插装件,安装先导控制阀,内装棱阀、溢流阀等。控制盖板内有控制油通道,配有一个或多个阻尼螺塞。通常盖板有五个控制油孔:X、Y、Z1、Z2和中心孔a(见图2)。由于盖板是按通用性来设计的,具体运用到某个控制油路上有的孔可能被堵住不

用。为防止将盖板装错,盖板上的定位孔,起标定盖板方位的作用。另外,拆卸盖板之前就必须看清、记牢盖板的安装方法。

图2盖板控制油孔

先导控制元件称作先导阀,是小通径的电磁换向阀。块体是嵌入插装元件,安装控制盖板和其它控制阀、沟通主油路与控制油路的基础阀体。

插装元件由阀芯、阀套、弹簧以及密封件组成(图3)。每只插件有两个连接主油路的通口,阀芯的正面称为A口;阀芯环侧面的称作B 口。阀芯开启,A口和B口沟通;阀芯闭合,A口和B口之间中断。因而插装阀的功能等同于2位2通阀。故称二通插装阀,简称插装阀。

图3插装元件

根据用途不同分为方向阀组件、压力阀组件和流量阀组件。同一通径的三种组件安装尺寸相同,但阀芯的结构形式和阀套座直径不同。三种组件均有两个主油口A和B、一个控制口x,如图4所示。

a)方向阀组件b)压力阀组件c)流量阀组件

1-阀套2-密封件3-阀芯4-弹簧5-盖板6-阻尼孔7-阀芯行程调节杆

图3-89插装阀基本组件

2插装阀主要组合与功能

2.1插装方向控制阀

插装阀可以组合成各式方向控制阀。

1作单向阀

如图5a和5b,将x腔和A或B腔连通,即成为单向阀。连接方法不同,其导通方式也不同。若在控制盖板上如图5c连接一个二位三通液动换向阀,即可组成液控单向阀。

图5

2.作二位二通阀

如图6a和6c连接二位三通阀,即可组成二位二通电液阀。

3.作二位三通阀

如图7连接二位四通阀,即可组成二位三通电液换向阀。

4.作二位四通阀

如图8连接二位四通阀,即可组成二位四通电液换向阀。

5.作三位四通阀O型换向阀

如图9连接三位四通阀换向阀和单向阀,即可组成三位四通阀中位为O型电液换向阀。

6.作多机能四通阀

如图10连接换向阀,利用对电磁换向阀的控制实现多机能功能。先导阀控制状态下的机能如表1。电磁铁的带电状态用符号“+”表示;断电状态用“-”表示。

表1先导阀控制的滑阀机能

1YA 2YA 3YA 4YA 中位机能1YA 2YA 3YA 4YA 中位机能+++++-+-

+++-+--+

++-+-+++

++---++-

+-++-+-+

--++--+-

+------+

-+------

2.2插装压力控制阀

对插装阀的x腔进行压力控制,便可构成压力控制阀。

1.作溢流阀或顺序阀

如图11a,在压力型插装阀芯的控制盖板上连接先导调压阀(溢流阀),当出油口接油箱,此阀起溢流阀作用;当出油口接另一工作油路,则为顺序阀。

2.作卸荷阀

如图11b连接二位二通换向阀,当电磁铁通电时,出口接油箱,则构成卸荷阀。

3.作减压阀

采用插装阀芯和溢流阀如图11c连接,则构成减压阀。液压油从P1流入P2流出,出口油液通过阀芯上的中心阻尼孔、盖板和先导阀接通。当减压阀出口的压力较小,不足以顶开先导阀芯时,主阀芯上的阻尼孔只起通油作用,使主阀芯上、下两腔的液压力相等,而上腔又有一个小弹簧作用,必使主阀芯处在下端极限位置,减压阀芯大开,不起减压作用;当压力增大到先导阀的开启压力时,先导阀打开,泄漏油液单独流回油箱,实行外泄。减压阀在调定压力下正常工作时,由于出口压力与先导阀溢流压力和主阀芯弹簧力的平衡作用,维持节流降压口为某定值。当出口压力增大,由于阻尼孔液流阻力的作用产生压力降,主阀芯所受的力不平衡,使阀芯上移,减小节流降压口,使节流降压作用增强;反之,出口的压力减小时,阀芯下移,增大节流降压口,使节流降压作用减弱,控制出口的压力维持在调定值。

2.3插装流量控制阀

插装流量阀同样有节流阀和调速阀等型式。

1.作节流阀

在方向控制插装阀的盖板上安装阀芯行程调节器,调节阀芯和阀体间节流口的开度便可控制阀口的通流面积,起节流阀的作用,如图12a。实际应用时,起节流阀作用的插装阀芯一般采用滑阀结构,并在阀芯上开节流沟槽。

2.作调速阀

插装式节流阀同样具有随负载变化流量不稳定的问题。如果采取措施保证节流阀的进、出口压力差恒定,则可实现调速阀功能。如图12b连接的减压阀和节流阀就起到这样的作用。

3插装阀设计使用注意事项

1)插装阀在工作中,由于复位弹簧力较小,因此阀的状态主要决定于作用在A、B、X三腔的油液压力,而p A、p B由系统或负载决定。若采用外控(即控制油来自工作系统之外的其他油源),则p x是可控的;若采用内控(即控制油来自工作系统本身),则p x也将受到负载压力的影响。所以负载压力的变化及各种冲击压力的影响,对内控控制压力

的干扰是难免的。因此,在进行插装阀系统设计时必须经过仔细分析计算,清楚了解整个工作循环中每个支路压力变化的情况,尤其注意分析动作转换过程冲击压力的干扰,特别是内控方式。须重视梭阀和单向阀的运用,否则将造成局部误动作或整个系统的瘫痪。

2)如果若干个插装阀共用一个回油或泄油管路,为了避免管路压力冲击引起意外的阀芯移位,应设置单独的回油或泄油管路。

3)应注意面积比、开启压力、开启速度及密封性对阀的工作影响。

4)由于插装阀回路均是由一个个独立的控制液阻组合而成,所以它们的动作一致性不可能像传统液压阀那样可靠。为此,应合理设计先导油路,并通过使用梭阀或单向阀等元件的技术措施,以避免出现瞬间路通而导致系统出现工作失常甚至瘫痪现象。

5)阀块又称集成块或通道块,它是安装插装元件、控制盖板及与外部管道连接的基础阀体。阀块中有插装元件的安装孔(也称插入孔)及主油路孔道和控制油路孔道,有安装控制盖板的加工平面、安装外部管道的加工平面及阀块的安装平面等。二通插装阀的安装连接尺寸及要求应符合国家标准(GB2877)。阀块可选用插装阀制造厂商的标准件,也可根据需要自行设计。

4插装阀集成液压系统的油路标示与识图

插装阀构成的液压系统油路比一般系统要复杂,通过油路标示可较好地展示油路走向。

4.1液压系统相关资料

某3150kN液压机插装阀系统如图13所示。系统包括五个插装阀集成块。

由F1、F2组成进油调压回路,F1为单向阀,用以防止系统中的油液向泵倒流,F2的先导溢流阀2用来调整系统压力,先导溢流阀1用于限制系统最高压力,缓冲阀3与电磁换向阀4配合,用于液压泵卸载、升压缓冲;

由F3、F4组成上缸上腔油液三通回路,先导溢流阀6为上缸上腔安全阀,缓冲阀7与电磁换向阀8配合,用于上缸上腔泄压缓冲;

由F5、F6组成上缸下腔油液三通回路,先导溢流阀11用于调整上缸下腔平衡压力,先导溢流阀10为上缸下腔安全阀;

由F7、F8组成下缸上腔油液三通回路,先导溢流阀15为下缸上腔安全阀,单向阀14用于下缸作液压垫时,活塞浮动下行时上腔补油;

由F9、F10组成下缸下腔油液三通回路,先导溢流阀18下缸下腔安全阀。

另外,进油主阀F3、F5、F7、F、9的控制油路上都有一个压力选择梭阀,用于保证锥阀关闭可靠,防止反压使之开启。

图133150kN液压机插装阀集成系统

系统实现上缸加压、下缸顶出自动工作循环的工作原理如下。

(1)启动按启动按钮,电磁铁全部处于失电状态,三位电磁阀4处于中位。插装阀F2控制腔经阀3、阀4与油箱连通,主阀开启。泵输出油液经阀F2流回油箱,泵空载启动。

(2)上缸快速下行电磁铁1Y、3Y、6Y得电,插装阀F2关闭,F3、F6

开启,泵向系统供油,输出油经阀Fl、F3进入上缸上腔。上缸下腔油液经阀F6快速排回油箱。于是液压机上滑块在自重作用下加速下行,上缸上腔产生负压,通过充液阀21从上部油箱充液。

(3)上缸减速下行当滑块下降至一定位置触动行程开关2s后,电磁铁

6Y失电,7Y得电,插装阀F6控制腔与先导溢流阀11接通,阀F6在阀11的调定压力下溢流,上缸下腔产生一定背压。上缸上腔压力相应增高,充液阀21关闭。上缸上腔进油仅为泵的流量,滑块减速。

(4)上缸工作行程当上缸减速下行接近工件时,上缸上腔压力由压制负载决定,上缸上腔压力升高,变量泵输出流量自动减小。当压力升达先导溢流阀2调定压力时,泵的流量全部经阀F2溢流,滑块停止运动。

(5)保压当上缸上腔压力达到所要求的工作压力后,电接点压力表发信号,使电磁铁1Y、3Y、7Y全部失电,阀F3、F6关闭。上缸上腔闭锁,实现保压。同时阀F2开启,泵卸载。

(6)泄压上缸上腔保压一段时间后,时间继电器发信号,使电磁铁4Y 得电,阀F4控制腔通过缓冲阀7及电磁换向阀8与油箱相通,由于缓冲阀7的作用,阀F4缓慢开启,从而实现上缸上腔无冲击泄压。

(7)上缸回程上缸上腔压力降至一定值后,电接点压力表发信号,使电磁铁2Y、5Y、4Y、12Y得电,插装阀砣关闭,阀F5、F4开启,充液阀21开启,压力油经阀F1、阀F5进入上缸下腔,上缸上腔油液经充液阀21和阀F4分别至上部油箱和主油箱。上缸实现回程。

(8)上缸停止当上缸回程到达上端点,行程开关1S发信号,使全部电磁铁失电,阀F2开启,泵卸载。阀F5将上缸下腔封闭,上滑块停止运动。

(9)下缸顶出及退回令电磁铁2Y、9Y、10Y得电,插装阀F9、F8开启,压力油经阀F1、F9进入下缸下腔,下缸上腔油液经阀F8排回油箱,实现顶出。

令电磁铁9Y、10Y失电,2Y、8Y、11Y得电,插装阀F7、F10开启,压力油经阀F1、F7进入下缸上腔,下腔油液经阀F10排回油箱,实现退回。

表2为其电磁铁动作顺序表。

表23150KN液压机插装阀系统电磁铁动作顺序表

2液压系统油路标示

插装式液压系统有一定的特殊性,识图与油路分析往往有困难。在此,根据上述资料,标示部分动作的油路,主进油路用粗实线与实箭头标示,主回油路用粗实线与虚箭头标示;控制油进油路用细虚线与实箭头标示,控制油回油路用细虚线与虚箭头标示;电磁铁得电用“+”标示。

图14所示为主缸快速下行时的油路,图15所示为主缸回程时的油路。其他动作的油路可参照这两图标示。

图14主缸快速下行油路

图15主缸回程油路

此压力机液压系统经油路标示后,油路走向、阀与缸的运动状态变得简明清晰,对维修人员安装调试、故障分析很有帮助。

5插装阀的安装与拆卸

根据安装方式的不同,插装阀可以分为二通插装阀和螺纹插装阀。二通插装阀的安装方式是采用螺钉压入(或敲击滑入)阀块的插孔里,只有开和关两种状态,也叫作逻辑阀,它的最小通径为16mm,最大通径为160mm,常用通径为16mm、25mm、32mm、40mm、50mm、63mm、80mm、100mm、125mm、160mm,最高工作压力为42MPa,最大流量为25000L/min,适合于高压大流量的液压系统。螺纹插装阀的安装方式是采用螺纹直接旋入阀块的插孔里,所以又叫旋入式插装阀,它的最小通径为3mm,最大通径为32mm,常用通径为4mm、8mm、10mm、12mm、16mm、20mm,最高压力可达63MPa,最大流量达760L/min,适合于中高压中小流量的液压系统。目前,插装阀已广泛应用于工程机械中,在制造和维修工程机械的液压系统时离不开插装阀的安装,掌握其正确的安装方法才能确保液压系统的正常运行。

5.1插装阀的安装

1)二通插装阀的安装

二通插装阀一般来说由插装组件、先导控制阀、控制盖板和集成阀块等组成,其典型结构如图16所示。插装组件1由阀芯、阀套、弹簧和固定密封组件等组成,可以是锥阀式结构,也可以是滑阀式结构,它的主要功能是控制主油路的通断、压力的高低和流量的大小。

先导控制阀2是安装在控制盖板上(或集成阀块上)对插装组件1动作进行控制的小通径控制阀,主要包含DN6和DN10的电磁滑阀、电磁球阀、比例阀、可调阻尼器、缓冲器以及液控先导阀等,当主插件通径较大时,为了改善其动态特性,也可以用较小通径的插装件进行两级控制。控制盖板3是由盖板体、节流螺塞、先导控制元件及其他附件组成,主要功能是固定插装组件1,安装先导控制阀2和沟通阀块内的控制油路。控制盖板可以分为方向控制盖板压力控制盖板和流量控制盖板3大类,当具有2种以上功能时,称为复合控制盖板。集成阀块4用来安装插装组件、控制盖板和其它控制阀,沟通主要油路。二通插装阀安装孔的连接尺寸标准为ISO7368,这个标准基本上是按德国DIN24342:1979标准制定的,我国国家标准GB2877--1981等效采用了DIN24342:1979。

1.插装组件2.先导控制阀3.控制盖板4.集成阀块1.1阀芯1.2

阀套1.3弹簧1.4固定密封组件

图16二通插装阀的典型结构图

二通插装阀的结构形式多种多样,如图17所示。主要有REXROTH型结构(a)、PARKER型结构(b)、VICKERS型结构(c)3种,这3种结构各有优缺点。

图17插装阀的结构形式

在安装二通插装阀之前应该进行以下工作:

(1)检查插孔的尺寸,如内径、各台阶的的深度、倒角等。

(2)检查插孔的粗糙度,必须清除倒角处和交口处的棱角和毛刺,以免损伤插装组件的密封圈。

(3)用专用的检具检查插孔的同心度。

(4)检查各元件的型号及各密封圈,必要时进行拆洗、更换并进行性能测试。

(5)清洁阀块各元件。

安装二通插装阀时,应先在插孔内和插装组件的外圈(特别是密封圈处)涂上润滑脂或机油,再把插装组件放入插孔内,用橡皮锤敲入或用盖板螺钉压入插孔内,用内六角螺钉把控制盖板固定,最后安装先导控制阀。内六角螺钉的拧紧力矩见表3。

安装二通插装阀时应该注意以下几点:

(1)安装插装组件时注意不要漏装弹簧,密封圈和挡圈不要在装配的过程中被切坏。

(2)安装控制盖板时一定要注意对齐油口或定位销的位置,固定螺钉必须采用高强度螺钉(10.9级或12.9级)。

(3)如遇到插装组件的弹簧特别硬时,应先用长螺钉安装盖板,等压到合适的位置时再换用短螺钉安装。

表3控制盖板用固定螺钉的拧紧力矩表

2)螺纹插装阀的安装

螺纹插装阀的安装方式是将螺绞直接旋入阀块的插孔里,安装拆卸简单快捷。螺绞插装阀典型结构图如图18所示,由阀套、阀芯、阀体、密封件、控制部件(弹簧座、弹簧、调节螺杆、磁性体、电磁线圈、

弹垫等)等组成。螺纹插装阀有二通、三通、四通等型式;方向阀有单向阀、液控单向阀、梭阀、液动换向阀、手动换向阀、电磁滑阀、电磁球阀等;压力阀有溢流阀、减压阀、顺序阀、平衡阀、压差溢流阀、负载敏感阀等;流量阀有节流阀、调速阀、分流集流阀、优先阀等。

1阀套2.阀芯3.阀体4.密封件5.控制部件

图18螺纹插装阀的典型结构图

安装螺纹插装阀之前应进行的工作与安装二通插装阀相同。

安装螺纹插装阀时,应先在插孔内和螺纹插装阀的阀套外圈(特别是密封圈处),涂上润滑脂或机油,再把螺纹插装阀放人插孔内,用力矩扳手(或开口扳手)旋人插孔内,常用通径螺纹插装阀所需的拧紧力矩见表4。

表4常用通径螺纹插装阀所需的拧紧力矩表

安装螺纹插装阀时应该注意以下几点:

(1)安装螺纹插装阀应注意密封圈和挡圈不要在装配的过程中被

切坏。

(2)由于螺纹插装阀组所装的螺纹插装阀较为密集,应该按一个方向依序进行安装。

(3)在安装电磁阀时,如安装空间不够,应该先将电磁铁卸下,待阀体安装完再把电磁铁装上。

2插装阀的拆卸

1)二通插装阀的拆卸

二通插装阀的拆卸要按照先导控制阀一控制盖板一插装组件的顺序进行,下面主要说明二通插装阀插装组件的拆卸方法。

参照图16,二通插装阀的插装组件的拆卸顺序为固定密封组件→弹簧→阀芯→阀套,其具体步骤如下:

(1)用拔销器拆卸固定密封组件(中心有螺纹),有时在弹簧力的作用下固定密封组件会自行弹出。

(2)取出弹簧。

(3)取出阀芯,如阀芯被卡死时一定要借助工具进行拆卸,有的阀芯底部有工艺螺孔,可以用拔销器拆卸,如果阀芯底部没有工艺螺孔则需用图19所示的专用工具进行拆卸,将开口胀套和倒锥胀体伸人阀芯的内孔,旋转T形螺杆通过倒锥胀体使开口胀套胀开,把阀芯胀紧,再用冲击套管敲击T形螺杆的上端将阀芯拔出。

图19二通插装阀的插装组件阀芯的拆卸工具

(4)16~25mm通径的阀套可以用图20所示的简易工具拆卸;25mm 通径以上的阀套可以用图21所示的工具拆卸,摆斜旋杆插入阀套内孔,当斜杆进入阀套的流道孔时上拉工具,斜杆被摆正,斜杆二端钩住阀套的流道孔,在扁担的二端用垫块垫平,用扳手旋转螺母便可以把阀套拉出。

图20二通插装阀的插装组件阀套的简易拆卸工具

图21二通插装阀的插装组件阀套的拆卸工具拆卸二通插装阀时应该注意以下几点:

(1)先卸压、断电,再拆电线。

(2)在拆卸控制盖板时,如果阀块上没有定位销孔的应该标记其

原来的位置,以免出错。

(3)在拆卸的过程中要注意不要划伤阀套内孔和阀块的插孔。

2)螺纹插装阀的拆卸

螺纹插装阀的拆卸较为简单,只要用扳手旋出即可。在遇到需要解体螺纹插装阀时,要先把密封圈和挡圈拆下,再用合适的开口套(图22所示)套住螺纹插装阀的阀套1(如图18所示),夹在三爪卡盘上旋开阀体3,推出阀芯2。如遇到阀体无法旋开时,可以把阀放在柴油里加热至190℃左右后再拆卸。

图7螺纹插装阀的拆卸工具

拆卸螺纹插装阀时应该注意以下几点:

(1)先卸压、断电,再拆电线。

(2)在位置较为紧凑的情况下应按某一方向依序拆卸,有电磁铁的应先拆卸。

(3)对需要解体的螺纹插装阀,装配时螺纹处要使用中强度可拆卸螺纹锁固剂,并使用合适的开口套在三爪卡盘上旋紧。

7二通插装阀常见故障分析

图23所示为插装阀结构图,二通插装阀常见故障有下列现象:图23二通插装阀结构图

1主阀芯不能关闭

主阀芯关闭的条件是:

Fs+Px·Ax>P A·A A+P B·A B

式中:Fs弹簧力;

P A、P B、Px一分别为A、B、x油口的液体压力;

A A、A B、Ax一分别为上述各油口在阀芯上的有效作用面积。

因此,主阀芯不能关闭的原因有:控制油腔X内的控制压力P值过低,使主阀芯不容易关闭;Fs弹簧力过小或弹簧断裂,使主阀芯不容易迅速复位;液阻R1或R2的小孔被堵塞,控制油未能进人控制油腔Ax,造成主阀芯关不死;先导阀有故障或控制盖板有异常,如控制信号误动作或泄漏等;主阀芯与阀套制造精度差,致使主阀芯卡住在开启状态的位置上;油液过脏,油污颗粒将阀芯卡住在开启状态的位置上;主阀芯锥面与阀座锥面密封不良,可以使主阀芯打开;液阻R1与R2匹配不适应,也会造成主阀芯开启;阀套与集成块体间密封圈老化失效,也会使主阀芯开启。

2主阀芯不能开启

主阀芯开启的条件是:

Fs+PxAx

因此,主阀芯不能开启的原因有:控制油腔Ax内的控制压力Px 值过高,使主阀芯打不开;Fs弹簧力过大,使主阀芯打不开;油路口A或油路口B内油液压力P A或P B过低,使主阀芯打不开;液阻R2小孔被堵塞,使主阀芯控制油腔Ax内油液不能排出,致使主阀芯打不开;先导阀有故障,如控制信号误动作等;主阀芯与阀套制造精度差,致使主阀芯卡住在关闭状态的位置上;油液过脏,油污颗粒将主阀芯卡住在关闭状态的位置上。

3主阀芯处于时开时闭不稳定

原因是:控制油腔Ax内控制压力Px不稳定或PA、PB压力值的变化而造成,待查影响Px、P A、P B三者压力值变化的因素;液阻R1或R2的小孔有时通时堵的现象,待查油液清洁度;油液过脏,使主阀芯动作不灵敏,待查油液清洁度;控制油腔控制压力Px与油口A油腔压力P A匹配不适应或P B与Px值匹配不适应,待查造成Px、P A、P B三者压力值不协调的因素;先导控制阀有故障,待查原因。

4主阀芯阀口处密封不严

原因是:主阀芯锥面磨损,造成阀芯锥面与阀座锥面密封不良,使压力达不到要求值;主阀芯圆柱面与锥面或阀套内孔与锥面不同心,造成阀芯锥面密封不良,使压力达不到要求值;油液过脏,其污染物粘在阀芯锥面或阀套座锥面上,造成密封不良;先导阀有故障,待查原因。

二通插装阀故障原因可以从一个一个单元进行分析与排除。在此以二通插装溢流阀故障原因分析为例,按图24所示对二通插装溢流阀故障原因分析与排除,见表5。

图24工作原理图

表5二通插装溢流阀故障分析与排除

现象原因排除方法

系统无压力1.阻尼孔d1或d2被堵塞

2.主阀芯卡住在开启位置上;

3主阀芯复位弹簧断裂;

清洗阻尼孔、查油质

清洗阀、更换弹簧、检查

油质

4先导阀故障:先导阀阀芯碎裂;调节弹簧断裂;先导阀阀座被压出;

5.电磁铁未得电或电磁铁线圈烧坏; 5.电磁换向阀阀芯卡住在卸荷位置检查、清洗、修复、更换检查电气线路、修理电磁铁或更换

清洗、修复

系统压力不稳定(忽高忽低) 1.阻尼小孔d1或d2有时堵时通现象

2.主阀芯锥面与阀座锥面配合不严

3.先导阀阀芯锥面与阀座锥面接触

不良

4.先导阀调节弹簧弯曲

5.主阀工作不灵敏

清洗、检查油质

清洗、修复或更换

清洗、修复或更换

更换

清洗、检查油质

系统压力居高不下1.阻尼小孔d2被堵塞

2.先导阀调节弹簧过硬

3.先导阀阀芯紧压阀座锥面脱不开

4.主阀芯卡死在关闭位置上

清洗阻尼塞、检查油质

更换

清洗、更换

清洗、修配

系统压力升不高1.主阀芯锥面与阀座锥面密封不严

2.先导阀阀芯锥面与阀座锥面磨损

严重

3.先导阀调节弹簧过软

4.控制盖板端面有泄漏

5.电磁换向阀滑阀与阀体孔磨损严

重;电磁铁未将滑阀推到终端(有效

位置)

清洗、修配

清洗、修配、更换

更换

更换密封圈

清洗、修复、更换

系统压力不卸荷1.电磁铁可能处在带电状态

2.滑阀复位弹簧力过小或弹簧断裂

3.阻尼孔d2被堵死

4.装配时漏装了阻尼塞d l

检查、改正

更换

清洗阻尼塞、检查油质

清洗后装上阻尼塞

8插装阀液压系统故障的排除

8.1.处理故障的要点

1)熟悉机器每一个工作机构的工作步骤及该步骤中先导阀的电

磁铁得电节拍表。

2)掌握插装阀阀芯开启与关闭的控制原理。

3)掌握设备液压原理,知道某一具体动作中,哪些阀芯必须关闭,哪些阀芯必须开启。如果该关闭的阀芯不能完全关闭,该开启的阀芯不能开启,必定造成油流错误走向,表现出液压故障。如(图25)所示,当2#、4#阀芯开启后,液压油经2#阀芯进入油缸的有杆腔,无杆腔的油液经4#阀芯回油箱,油缸的活塞及活塞杆上升。此时,如3#阀芯不能关闭,液压油就会从3#阀芯泄漏掉,必然造成油缸不能动作。

8.2.故障查找与排除步骤

图25插装阀液压回路

(1)在液压泵不启动的情况下,核查相关先导阀的电磁铁得电是否符合液压原理图节拍表。

(2)查验油源的供油压力。任何液压工作机构动作异常,均需首先检查供油压力是否正常。油源部分如有故障,必定影响执行机构的正常工作。

(3)检查阀芯、阀套是否卡阻、咬合、磨损、损坏,必要时还需检查阀套的密封件是否失效与损坏。

(4)检查先导阀与控制油路。在检查完先导阀后必须将其装在盖板上对照液压原理图检查控制油路。例如(见图26),此时盖板的中心孔a 应该与Z1、X孔相通;Z2孔和Y孔相通。用物件顶住先导阀的电磁铁铁芯后,中心孔a应该与Z1、Y孔相通,Z2孔和X孔相通。只有这样检查,才能避免将先导阀装错和装反。最有效的检查方法是用塑料笔套对着孔吹烟。如果盖板与先导阀之间还装有其它叠加阀,也必须将三者完全组装后检查。

图26插装阀控制油路

在排除液压故障的过程中,切忌将物件装错与装反。否则,不但排除不了故障,还会带来难以判断的故障现象。

9 L7220型双柱立拉床插装阀液压系统故障分析与排除

该拉床液压系统改造后具有左、右滑板一上一下的双柱拉削功能和左、右滑板分别进行单柱拉削的功能,适用性强,调整方便。但是,在调节过程中出现了左滑板或右滑板都不能分别进行单独上下运行的故障。

1部分液压回路说明

部分液压回路(见图27)其工作状况的说明:

图27拉床部分液压回路图

双动:

左、右滑板一上一下同时运行。此时插装阀阀芯7和阀芯8处于关闭状态,与此同时插装阀阀芯9和阀芯10处于打开状态,且主油路压力油对左、右缸下腔进行自动补偿油液。这时只要左缸上腔进油,左滑板下行,而从左缸下腔排油进入右缸下腔推动右滑板上行。反之,右滑板下行,左滑板上行。

单动:

左或右滑板分别进行单独上下运行。此时,首先将电磁铁DT8得电,切断流人左右缸下腔的补油路,给左、右滑板单独工作创造条件。

左滑板单独运行(右滑板停止),此时通电使主油路阀3打开。与此同时电磁铁DT10得电,控制油进入插装阀控制口将阀芯10关闭,切断与右缸下腔的连通,此时阀芯9被打开。

当电磁铁DT7得电后,可以使左缸下行,从左缸下腔排出的油流经过阀9与阀7、阀8相连通。因为阀7处于关闭状态,阀8处于调压状态,建立排油背压力,使左缸下腔排出的油经过调定的背压力带压溢入油箱,使滑板下行平稳。

当电磁铁DT7断电时阀8关闭,与此同时电磁铁DT6得电阀7打开,此时,主油经过油道和阀7、阀9进入左缸下腔推动滑板上升。

如果右滑板工作(左滑板停止),首先将电磁铁DT9得电和电磁铁DT10断电才能进行右滑板工作。

2原因分析与处理

左、右滑板一上一下同时运行和拉削均很正常,这就充分说明液压系统工作是正常的。因此,不必检查油泵、调压阀和控制左、右缸

Parker插装阀样本-流量阀FCsection

Catalog HY15-3502/US Flow Control Valves Contents Parker Hannifin Corporation

FC1 Flow Control Valves Catalog HY15-3502/US Technical Tips Parker Hannifin Corporation INTRODUCTION This technical tips section is designed to help familiarize you with the Parker line of Flow Control Valves. In this section we present common options available as well as a brief synopsis of the operation and applications of the various product offered in this section. The intent of this section is to help you in selecting the best products for your application. Adjustment Types: Parker offers four primary types of adjustments for most of the flow control products.Samples of these types are shown below. Please note all options may not be available for all valves. Consult the individual catalog pages for more details.Screw Adjustment - Valve can be adjusted with an allen wrench. Lock nut included to maintain desired setting after adjustment. This is the most common adjustment option available on most Parker products. Knob Adjustment - An aluminum knob is added to the standard screw adjustment. A lock knob is provided to help maintain the desired setting after adjustment. Parker offers knob conversion kits for most flow control valves. For kit numbers consult the individual valve pages. Fixed Style - In most cases, the Fixed Style product is a screw adjustable product with a steel collet threaded over the adjustment.These valves are preset at the factory. Should the valve need to adjusted, the star washer and aluminum plate can be removed from the top of the assembly exposing the adjustment. Tamper Resistant - The tamper resistant option is a screw adjustable valve with a steel cap installed to con-ceal the adjustment. The cap is designed so the internal edges clamp into the groove of the valve adapter. Once the cap is installed, it cannot be removed without damaging the cap and the valve. When a valve is ordered with the tamper resistant option, it will be preset at the factory, and the cap will be included in a separate plastic bag to allow for fine tuning at the customer site. Parker offers tamper re-sistant cap conversion kits for most flow control valves.For kit numbers consult the individual valve pages. Seals: The Winner’s Circle products feature a standard 4301 Polyurethane “D”-Ring. The “D”-Ring eliminates the need for backup rings.The majority of the products are available in Nitrile or Fluorocarbon Seals. You should match the seal compatibility to the temperature and fluid being used in your application.Fine Meter Options: Fine meter needles are offered on some needle valve series. When this option is specified, the standard needle is replaced by a slotted needle. The slotted needle restricts substantially more flow giving you finer control in the small flow ranges.Obviously, the maximum flow capacity of the needle valve is decreased with the fine meter option. Coarse Needle Fine Needle COMMON OPTIONS As you will see, Parker offers a variety of Flow Control products. As such, some of the options mentioned below may not be available on all valve models. Consult the model coding and dimensions of each valve for specifics.Here are some of the common options available.

液压控制阀介绍——插装阀

液压控制阀介绍 ——插装阀 一、概述 二通插装阀是插装阀基本组件(阀芯、阀套、弹簧和密封圈)插到特别设计加工的阀体内,配以盖板、先导阀组成的一种多功能的复合阀。因每个插装阀基本组件有且只有两个油口,故被称为二通插装阀,早期又称为逻辑阀。 1、二通插装阀的特点 二通插装阀具有下列特点:流通能力大,压力损失小,适用于大流量液压系统;主阀芯行程短,动作灵敏,响应快,冲击小;抗油污能力强,对油液过滤精度无严格要求;结构简单,维修方便,故障少,寿命长;插件具有一阀多能的特性,便于组成各种液压回路,工作稳定可靠;插件具有通用化、标准化、系列化程度很高的零件,可以组成集成化系统。 2、二通插装阀的组成 二通插装阀由插装元件、控制盖板、先导控制元件和插装块体四部分组成。图1是二通插装阀的典型结构 图1 二通插装阀的典型结构

控制盖板用以固定插装件,安装先导控制阀,内装棱阀、溢流阀等。控制盖板内有控制油通道,配有一个或多个阻尼螺塞。通常盖板有五个控制油孔:X、Y、Z1、Z2和中心孔a(见图2 )。由于盖板是按通用性来设计的,具体运用到某个控制油路上有的孔可能被堵住不用。为防止将盖板装错,盖板上的定位孔,起标定盖板方位的作用。另外,拆卸盖板之前就必须看清、记牢盖板的安装方法。 图2 盖板控制油孔 先导控制元件称作先导阀,是小通径的电磁换向阀。块体是嵌入插装元件,安装控制盖板和其它控制阀、沟通主油路与控制油路的基础阀体。 插装元件由阀芯、阀套、弹簧以及密封件组成(图3 )。每只插件有两个连接主油路的通口,阀芯的正面称为A口;阀芯环侧面的称作B口。阀芯开启,A 口和B口沟通;阀芯闭合,A口和B口之间中断。因而插装阀的功能等同于2 位2 通阀。故称二通插装阀,简称插装阀。 图 3 插装元件

F8型空气分配阀的构造及作用原理

F8 型空气分配阀的构造及作用原理 四方车辆研究所,与天津机车车辆机械厂共同研制了F8型空气分配阀。于1989年通过铁道部鉴定并列入推广项目。其结构、性能、检修工艺等方面均较我国原有的客车空气分配阀有较大的改进和提高,1998年开始在提速列车上使用。 1、F8阀可以与国内客车任何行号的三通阀,分配阀无条件混编, 2、F8型电空制动机可以与国内客车另一种电空制动机-104型电空制动机进行混编使用。 一、F8阀原理上的特点 F8阀采用二、三压力机构作用原理,既主阀是三压力机构(列车管、工作风缸、制动缸、三压力平衡),辅助阀是二压力机构(列车管和辅助空压力平衡)。由于主阀是三压力机购,所以具有良好的阶段缓解作用,但缓解时需要待列车管压力充到接近工作风缸压力时,制动缸压力才能降到零,所以缓解时间长。这与二压力分配阀有较大差距。为解决这个问题,辅助阀设计成二压力作用机构,并且具有加速缓解作用。主阀和辅助阀的相互配合,使该分配阀既具有三压力分配阀的阶段制动、阶段缓解、自动补风等特点。又具有二压力分配阀的轻易缓解的特点。 二、F8阀结构上的特点 采用了橡胶膜板和柱塞止阀结构,取消传统的涨圈,滑阀结构简化了检修工艺,延长了使用周期,提高了作用的可靠性。 三、F8阀性能上的特点 1、具有良好的制动缓解特点。

2、具有良好的阶段缓解特性,并有阶段与一次缓解的转换作用,适用范围广,提高列车操纵的灵活性。 3、具有制动补风性能。当列车施行制动后,制动缸一旦漏泄,可以制动补风,使制动缸压力保持不衰减。 4、制动缸最高压力可根据需要在一定范围(如380-480kpa)内調定。 5、具有良好的局部减压作用,制动波速快,制动一致性好。 F8型空气分配阀的构造及作用原理 第一节F8型空气分配阀的构造,F8型空气分配阀由主阀、中间体(管座)和辅助阀三部分组成。 一、主阀:主阀控制分配阀的充气、缓解、制动、保压等作用。是分配阀中主要部分,它是由主控部、充气阀、限压阀、副风缸充气止回阀、局减阀及主阀体、主阀下体组成。 主阀是三压力平衡机构,主活塞上下两侧分别是列车管和工作风缸压力空气,小活塞上方是制动缸压力,下方通大气。通过三压力(既p制p列与p工)平衡与否,来实现分配阀的制动、保压、缓解这三个基本作用位置。 当p制+p列 第5期(总期第6期)2004年9月 流体传动与控制 FluidPowerTransmissionandControl No.5(Serial/No.6) Sep.,2004 二通插装阀的结构原理和功能分析(续) 黄人豪 (中船重工上海七。四研究所上海200031) 中图分类号:THl37 文献标识码:A 文章编号:器罢#端(2004)05—0044—003 我们曾不断强调二通插装阀与传统控制的单个液压阀有着很多的不同;尤其它是一种基于模块化的集成化控制元件和组合,因此,组件化和可配组的特征非常突出。为了充分反映这一些特征,二通插装阀的符号表示从一开始就表现出自己的独特和创新的一面,其中已被工业界广泛接受和普遍采用的符号是作为DIN24342标准附件中的符号表示。参见图5。 4、二通插装阀的图形符号表示 二通插装阀的座阀主级等在几何图形上可以用一些简单的二维图形以及特定的符号来表示,这些 图形应能包含原理构件的功能面以及连接这些功能面的线条或包容它们的轮廓。这些图形是它们的最小或基本的几何表示。 DIN24342的附录符号 X! 符4j洲即1219 方向控制座阀绌棚~:^,…1 ^:主油ux:控制u ~、、。—.—。—J= AB^. A,L—U}k:? I^ … ^^。 方内控制带缓冲尾部和}f程限制^^:^}【<l 审]肄x 事缱毫融丧 L…...~,一…f。 Io AA:A口汕觚作用面积AB:B口油压作用面积如:x口油腻作用面积l磬…毋ache[1嘲蟊固,.劳毋蟊?器 …构田…构田帆再]]驿 厂L r..一[】:=囱萨一 L一一~,?ln [野 P L一一一。?IA 鹭 舜魏椰审 ~ava方向控髑度一缩构 方向控制座朗结构.^^:^>1 一对一[尊 1. 厂L 捃鼍j虿零 ^^:《1巨一… 方向控制!L—t凸珂 【~一..-L:二_l—J 带缓冲尾椰 图5IS07368/DIN24342标准中列出的图形符号(部份1) 第1章绪论 液压技术作为一门新兴应用学科,虽然历史较短,发展的速度却非常惊人。液压设备能传递很大的力或力矩,单位功率重量轻,结构尺寸小,在同等功率下,其重量的尺寸仅为直流电机的10%~20%左右;反应速度快、准、稳;又能在大范围内方便地实现无级变速;易实现功率放大;易进行过载保护;能自动润滑,寿命长,制造成本较低。因此,世界各国均已广泛地应用在锻压机械、工程机械、机床工业、汽车工业、冶金工业、农业机械、船舶交通、铁道车辆和飞机、坦克、导弹、火箭、雷达等国防工业中。 液压传动设备一般由四大元件组成,即动力元件——液压泵;执行元件——液压缸和液压马达;控制元件——各种液压阀;辅助元件——油箱、蓄能器等。 液压阀的功用是控制液压传动系统的油流方向,压力和流量;实现执行元件的设计动作以控制、实施整个液压系统及设备的全部工作功能。 1.1 液压技术的发展历史 液压技术作为一门新兴应用学科,虽然历史较短,发展的速度却非常惊人。液压设备能传递很大的力或力矩,单位功率重量轻,结构尺寸小,在同等功率下,其重量的尺寸仅为直流电机的10%~20%左右;反应速度快、准、稳;又能在大范围内方便地实现无级变速;易实现功率放大;易进行过载保护;能自动润滑,寿命长,制造成本较低。因此,世界各国均已广泛地应用在锻压机械、工程机械、机床工业、汽车工业、冶金工业、农业机械、船舶交通、铁道车辆和飞机、坦克、导弹、火箭、雷达等国防工业中。 液压传动设备一般由四大元件组成,即动力元件——液压泵;执行元件——液压缸和液压马达;控制元件——各种液压阀;辅助元件——油箱、蓄能器等。 液压阀的功用是控制液压传动系统的油流方向,压力和流量;实现执行元件的设计动作以控制、实施整个液压系统及设备的全部工作功能。 1.2 我国液压阀技术的发展概况 我国的液压工业及液压阀的制造,起始于第一个五年计划(1953~1957年),期间,由于机床制造工业发展的迫切需求,50年代初期,上海机床厂、天津液压件厂仿造了苏联的各类低压泵、阀。 随后,以广州机床研究所为主,在引进消化国外中低压元件制造技术的基础上,自行设计了公称压力为2.5MPa和6.3MPa的中低压液压阀系统(简称广州型),并迅速投入大批量生产。 阀门有哪些种类?其结构及工作原理在这里给大家分类总结: 1.截断阀类主要用于截断或接通介质流。包括闸阀、截止阀、隔膜阀、球阀、旋塞阀、蝶阀、柱塞阀、仪表针型阀等。 2.调节阀类主要用于调节介质的流量、压力等。包括调节阀、节流阀、减压阀等。 3.止回阀类用于阻止介质倒流。包括各种结构的止回阀。 4.分流阀类用于分离、分配或混合介质。包括各种结构的分配阀和疏水阀等。 5.安全阀类用于介质超压时的安全保护。包括各种类型的安全阀。 一、闸阀 靠阀板的上下移动,控制阀门开度。阀板象是一道闸门。闸阀关闭时,密封面可以只依靠介质压力来密封,即只依靠介质压力将闸板的密封面压向另一侧的阀座来保证密封面的密封,这就是自密封。大部分闸阀是采用强制密封的,即阀门关闭时,要依靠外力强行将闸板压向阀座,以保证密封面的密封性。闸阀的种类,按密封面配置可分为楔式闸板式闸阀和平行闸板式闸阀, 楔式闸板式闸阀又可分为: 单闸板式、双闸板式和弹性闸板式;平行闸板式闸阀可分为单闸板式和双闸板式。按阀杆的螺纹位置划分,可分为明杆闸阀和暗杆闸阀两种。国内生产闸阀的厂家比较多,连接尺寸也大多不统一。 性能特点: 优点: 1、流动阻力小。阀体内部介质通道是直通的,介质成直线流动,流动阻力小。 2、启闭时较省力。是与截止阀相比而言,因为无论是开或闭,闸板运动方向均与介质流动方向相垂直。 3、高度大,启闭时间长。闸板的启闭行程较大,降是通过螺杆进行的。 4、水锤现象不易产生。原因是关闭时间长。 5、介质可向两侧任意方向流动,易于安装。闸阀通道两侧是对称的。 6、结构长度(系壳体两连接端面之间的距离)较小。 7、形体简单, 结构长度短,制造工艺性好,适用范围广。 8、结构紧凑,阀门刚性好,通道流畅,流阻数小,密封面采用不锈钢和硬质合金,使用寿命长,采用PTFE填料.密封可靠.操作轻便灵活. 缺点: 1插装阀概述二通插装阀是插装阀基本组件(阀芯、阀套、弹簧和密封圈)插到特别设计加工的阀体内,配以盖板、先导阀组成的一种多功能的复合阀。因每个插装阀基本组件有且只有两个油口,故被称为二通插装阀,早期又称为逻辑阀。 1.1二通插装阀的特点 二通插装阀具有下列特点:流通能力大,压力损失小,适用于大流量液压系统;主阀芯行程短,动作灵敏,响应快,冲击小;抗油污能力强,对油液过滤精度无严格要求;结构简单,维修方便,故障少,寿命长;插件具有一阀多能的特性,便于组成各种液压回路,工作稳定可靠;插件具有通用化、标准化、系列化程度很高的零件,可以组成集成化系统。 1.2二通插装阀的组成 二通插装阀由插装元件、控制盖板、先导控制元件和插装块体四部分组成。图1是二通插装阀的典型结构。 图1二通插装阀的典型结构 控制盖板用以固定插装件,安装先导控制阀,内装棱阀、溢流阀等。控制盖板内有控制油通道,配有一个或多个阻尼螺塞。通常盖板有五个控制油孔:X、Y、Z1、Z2和中心孔a(见图2)。由于盖板是按通用性来设计的,具体运用到某个控制油路上有的孔可能被堵住不用。为防止将盖板装错,盖板上的定位孔,起标定盖板方位的作用。另外,拆卸盖板之前就必须看清、记牢盖板的安装方法。 图2盖板控制油孔 先导控制元件称作先导阀,是小通径的电磁换向阀。块体是嵌入插装元件,安装控制盖板和其它控制阀、沟通主油路与控制油路的基础阀体。 插装元件由阀芯、阀套、弹簧以及密封件组成(图3)。每只插件有两个连接主油路的通口,阀芯的正面称为A口;阀芯环侧面的称作B口。阀芯开启,A口和B口沟通;阀芯闭合,A口和B口之间中断。因而插装阀的功能等同于2位2通阀。故称二通插装阀,简称插装阀。 图3插装元件 根据用途不同分为方向阀组件、压力阀组件和流量阀组件。同一通径的三种组件安装尺寸相同,但阀芯的结构形式和阀套座直径不同。三种组件均有两个主油口A 和B、一个控制口x,如图4所示。 a)方向阀组件b)压力阀组件c)流量阀组件 1-阀套2-密封件3-阀芯4-弹簧5-盖板6-阻尼孔7-阀芯行程调节杆 图3-89插装阀基本组件 2插装阀主要组合与功能 2.1插装方向控制阀 插装阀可以组合成各式方向控制阀。 1作单向阀 如图5a和5b,将x腔和A或B腔连通,即成为单向阀。连接方法不同,其导通方式也不同。若在控制盖板上如图5c连接一个二位三通液动换向阀,即可组成液控单向阀。 图5 2.作二位二通阀 如图6a和6c连接二位三通阀,即可组成二位二通电液阀。 3.作二位三通阀 如图7连接二位四通阀,即可组成二位三通电液换向阀。 4.作二位四通阀 如图8连接二位四通阀,即可组成二位四通电液换向阀。 5.作三位四通阀O型换向阀 如图9连接三位四通阀换向阀和单向阀,即可组成三位四通阀中位为O型电液换向阀。 6.作多机能四通阀 如图10连接换向阀,利用对电磁换向阀的控制实现多机能功能。先导阀控制状态下的机能如表1。电磁铁的带电状态用符号“+”表示;断电状态用“-”表示。 1 插装阀概述 二通插装阀是插装阀基本组件(阀芯、阀套、弹簧和密封圈)插到特别设计加工的阀体内,配以盖板、先导阀组成的一种多功能的复合阀。因每个插装阀基本组件有且只有两个油口,故被称为二通插装阀,早期又称为逻辑阀。 1.1 二通插装阀的特点 二通插装阀具有下列特点:流通能力大,压力损失小,适用于大流量液压系统;主阀芯行程短,动作灵敏,响应快,冲击小;抗油污能力强,对油液过滤精度无严格要求;结构简单,维修方便,故障少,寿命长;插件具有一阀多能的特性,便于组成各种液压回路,工作稳定可靠;插件具有通用化、标准化、系列化程度很高的零件,可以组成集成化系统。 1.2 二通插装阀的组成 二通插装阀由插装元件、控制盖板、先导控制元件和插装块体四部分组成。图1是二通插装阀的典型结构。 图1 二通插装阀的典型结构 控制盖板用以固定插装件,安装先导控制阀,内装棱阀、溢流阀等。控制盖板内有控制油通道,配有一个或多个阻尼螺塞。通常盖板有五个控制油孔:X、Y、Z1、Z2和中心孔a(见图2)。由于盖板是按通用性来设计的,具体运用到某个控制油路上有的孔可能被堵住不用。为防止将盖板装错,盖板上的定位孔,起标定盖板方位的作用。另外,拆卸盖板之前就必须看清、记牢盖板的安装方法。 图2 盖板控制油孔 先导控制元件称作先导阀,是小通径的电磁换向阀。块体是嵌入插装元件,安装控制盖板和其它控制阀、沟通主油路与控制油路的基础阀体。 插装元件由阀芯、阀套、弹簧以及密封件组成(图3)。每只插件有两个连接主油路的通口,阀芯的正面称为A口;阀芯环侧面的称作B口。阀芯开启,A口和B口沟通;阀芯闭合,A口和B口之间中断。因而插装阀的功能等同于2位2通阀。故称二通插装阀,简称插装阀。 二通插装阀控制技术 一、二通插装阀特点 二通插装阀及其控制技术是70年代初发展起来的一项新技术,由于这种新型的液压阀具有流阻小、通流能力大,密封性好、适用于水介质、响应快、抗污能力强、具有多机能、可以高度集成等优点。因此,这种阀的出现很大程度上满足了液压技术向高压、大流量、集成化发展的要求,得到了世界各国的普遍重视,发展异常迅速。 二、二通插装阀的基本结构和工作原理 1.二通插装阀的基本结构 一个二通插装阀主要有插入元件、先导元件、控制盖板和插装块体四个部分组成,如下图所示: 插入元件阀芯的受力分析 在忽略阀芯重量和摩擦阻力时,阀芯的受力平衡式为: F合=PcAc-PaAa-PbAb+F1+F2 Pc__控制腔C的压力 Pa__工作腔A的压力 Pb__工作腔B的压力 Aa__工作腔A的面积 Ab__工作腔B的面积 Ac__控制腔C的面积(Ac=Aa+Ab) F1__弹簧力 F2__稳态液动力 当F合>0时,阀芯关闭;当F合<0时,阀芯开启;当F合=0时,阀芯停在某一平衡位置。 由此可以看出插入元件的工作状态由三个腔的工作压力决定。工作腔的压力由工作负荷等条件决定,不能任意改变,所以只能通过改变控制腔的压力来实现对二通控制阀的控制 三、几种常用插装阀 1、方向流量控制插入元件 1)A型方向阀插入元件,结构形式如图一所示 特征是具有较大的面积比(α=Aa/Ac),一般为1:1.1左右。 B腔面积很小,B→A流动时开启压力很高,所以一般只允许A →B的单向流动。A腔作用面积大,流动阻力小,具有较大通流能力, 开启压力一般与选用的弹簧有关,A →B 时开启压力一般为(0.03-0.28)MPa。2)B型方向阀插入元件结构和A型相似,特征是具有较小的面积比,一般为1:2或1:1.5,由于B腔面积的增加,B→A流动时的开启压力下降,允许B→A和A→B的双向流动。由于A腔的作用面积较小,阀口直径也相应减小,同样的流量下,其压降将比A型的略又增加。开启压力也取决于选用的弹簧,一般为(0.05-0.5)MPa。 以上两种形式的插入元件在启闭过程中的一个共同特点就是启闭快,只要阀芯从阀座上稍一抬起便马上接通油路,并且阀口流道截面增加很快。能实现快速换向的要求,缺点是,容易造成换向时回路液压冲击 分配阀根据列车管内的压力变化来控制作用风缸的充气和排气,并通过变向阀,作用阀的作用来实现机车的制动,保压或缓解。分配阀在空气制动机中的重要性,如同人的心脏一样,如果一旦发生故障,则整个车辆空气制动机的作用就会完全失效,行车安全就没有保证。 分配阀(图1) 分配阀的构造 104 型空气分配阀由主阀、紧急阀和中间体三部分组成,主阀和紧急阀都是用螺栓与中间体连接。中间体用螺栓安装在车底架上。 中间体 中间体用铸铁铸成,外形呈长方体形,外部四个立面分别作为主阀、紧急阀安装座和制动管、工作风缸管、副风缸管、制动缸管的管座,内部为三个独立的空腔经通道与主阀座或紧急阀座相关孔连通。中间体上紧急阀安装座在靠车体的外侧面,与紧急阀安装座相邻的右侧面为主阀安装座,与紧急阀安装座相邻的左侧面上方管座为工作风缸连接管座,下方为制动管连接管座,另一个侧面上方管座为副风缸连接管座,下方为制动缸连接管座。中间体内有三个空腔,靠紧急阀安装座侧的上角部为1.5L的紧急室,下角部为0.6L的局减室,另有占中间体很大容积(3.8L)的容积室。中间体主阀安装座面的列车管通路L上设有过滤性能、机械性能优越的杯形滤尘器。 中间体各通路及外形图(图2) 主阀 主阀是分配阀的心脏部件,它根据制动管不同的压力变化,控制制动机实现充气、缓解、制动、保压等作用。主阀由作用部、充气部、均衡部、局减阀部、增压阀部等五部分组成。 主阀分解结构外形图(图3) 紧急阀 紧急阀是专为改善列车紧急制动性能而独立设置的。动作、作用不受主阀部的牵制和影响。紧急阀的功用是在紧急制动减压时,产生强烈的制动管紧急局部减压,加快制动管的排气速度,提高列车制动机紧急制动的灵敏度及可靠性,提高紧急制动波速,改善紧急制动性能。紧急阀由紧急阀上盖、紧急活塞杆、密封圈、紧急活塞、紧急活塞膜板、紧急活塞压板、压板螺母、安定弹簧、放风阀座、紧急阀体、排气保护罩垫、排气垫铆钉、滤尘网、放风阀(橡胶夹心阀)、放风阀弹簧、放风阀导向杆、放风阀套、紧急阀下盖等组成。 紧急阀分解结构外形图(图4) 1.用途与特征 压阀等另部件有机结合为一体,采用了高压齿轮泵、插装 阀、叠加阀等先进液压元件,根据不同需要,能组成各种 液压回路。与常规液压站相比,它体积小、重量轻、性能 可靠、价格便宜。根据不同液压阀组合,本系列液压站能 实现各种液压回路,具有手动、自动控制方式。此系列产 品广泛应用于各种提升机构,在对于体积要求敏感的环境 尤为适应。如卡车尾板起落、举升机构、自卸车辆、工作 平台、压力机、机床设备等。 2.订货型号 YBZ-E 3 A 1 B 2/1 3.机能符号 4.性能参数 (1)油泵排量:从1ml/r~7ml/r;最高工作压力:P=31.5Mpa (2)电机功率:直流电机W—3Kw 交流电机W—0.37~3Kw (3)单向阀、溢流阀、节流阀、换向阀、液压锁可采用美式螺纹插装阀结构流量阀、溢流阀、节流阀、换向阀、液压锁也可采用板式叠加阀。 (4)钢式油箱容量:V=3~12L (5)进油过滤器为:100目钢丝网 (6)本系列产品用于动力源要求体积受限,且电机启动不频繁的工作环境 (7)特别注意:电机持续工作在1分钟之内;相隔10分钟可再次启动 5.订货型号应用举例 (1)野外作业的液压升降平台的工矿及性能参数 野外作业的升降平台自带电源应为24V,油缸的直径为?80;行程为800mm不需要频繁启动电机,按4(7)要求,电机启动不应过于1分钟,即油缸工作速度为?=800mm/min;升降台升起后,工作人员要工作一段时间,也符合电机启动相隔时间的要求。 (2)根据参数计算确定型号 ?80油缸的活塞面积:4X4X3.14=50.24?;所需流量为Q=50.24X80=4019.2?/min;电机选择4级(1450转/分)计算出的泵排量为q=2.7毫升/转,选择泵的排量为q=3ml/r;假如希望油缸的输出力为5吨(5000公斤)则系统的压力为P=10Mpa;系统的功率为N=0.83Kw;选取系统功率为1.1Kw;因为油缸的容量为4升,所以选取油箱的容量为8升即可,系统的机能符号选择为2 (3)选取的型号为: YDZ-3ml/r C 2 A 2 2/1 6.液压升降机构动力单元外型尺寸 本液压系统的相关事宜,祥见使用说明书。 天成元液压 A1 二通插装阀 二通插装阀是采用先导控制、座阀结构主元件和插装式连接的新型液压控制元件。由于它具有结构简单、抗污染能力强、性能可靠、流动阻力小、动作可靠、易集成、无泄漏等一系列优点,已广泛应用于各种工作液压系统的集成化控制。本5型二通插装阀安装尺寸符合DIN24342、ISO7368以及GB2877,可与国外主要液压件公司同类产品互换。 产品采用优质钢件,控制盖板及集成块表面均进行化学处理,具有以下结构特点: 1、阀芯不带或带缓冲头部 2、四种面积比 3、六种弹簧开启压力 4、多种行程调节装置 5、一套多芯的插件结构 6、内嵌梭阀、单向阀、节流器 7、带叠加式先导控制阀(电磁滑阀或球阀) 基本结构 二通插装阀结构见图1,由插装件、控制盖板、集成块体和先导控制阀四部分构成。 1 插装件 由阀芯、阀套、弹簧以及密封件等组成,可以是锥阀结构,也可以是滑阀结构。主要功能是控制 主油路中的油液方向、压力和流量。具有五种面积比、六种弹簧刚度。 2 控制盖板 内装各种微型元件,与先导控制阀组合后可 以控制插装件的工作状态;控制盖板内还配 置一个或多个阻尼螺塞,用以调整插装件的 响应时间。控制盖板分为三大类:方向、压力 和流量;当具有两种以上功能时,称为复合 控制盖板。 3 先导控制阀 采用小通径(NG6和NG10)电磁滑阀 或球阀,采用电信号(或其它适当信号)控制 插装阀的启闭,从而实现各种功能回路。 4 集成块体 各种形式的插装件均要安装在符合 DIN24342或ISO7368或GB2877的安装孔 内,阀块按回路要求加工多个安装孔,主级 及先导油路通道,用来配装所要求的插装件、 控制盖板与先导控制阀件,从而构成液压系 插装阀的介绍与应用 1 插装阀概述 二通插装阀是插装阀基本组件(阀芯、阀套、弹簧和密封圈)插到特别设计加工的阀体内,配以盖板、先导阀组成的一种多功能的复合阀。因每个插装阀基本组件有且只有两个油口,故被称为二通插装阀,早期又称为逻辑阀。 1.1 二通插装阀的特点 二通插装阀具有下列特点:流通能力大,压力损失小,适用于大流量液压系统;主阀芯行程短,动作灵敏,响应快,冲击小;抗油污能力强,对油液过滤精度无严格要求;结构简单,维修方便,故障少,寿命长;插件具有一阀多能的特性,便于组成各种液压回路,工作稳定可靠;插件具有通用化、标准化、系列化程度很高的零件,可以组成集成化系统。 1.2 二通插装阀的组成 二通插装阀由插装元件、控制盖板、先导控制元件和插装块体四部分组成。图1是二通插装阀的典型结构。 图1 二通插装阀的典型结构 控制盖板用以固定插装件,安装先导控制阀,内装棱阀、溢流阀等。控制盖板内有控制油通道,配有一个或多个阻尼螺塞。通常盖板有五个控制油孔:X、Y、Z1、Z2和中心孔a(见图2)。由于盖板是按通用性来设计的,具体运用到某个控制油路上有的孔可能被堵住不用。为防止将盖板装错,盖板上的定位孔,起标定盖板方位的作用。另外,拆卸盖板之前就必须看清、记牢盖板的安装方法。 图2 盖板控制油孔 先导控制元件称作先导阀,是小通径的电磁换向阀。块体是嵌入插装元件,安装控制盖板和其它控制阀、沟通主油路与控制油路的基础阀体。 插装元件由阀芯、阀套、弹簧以及密封件组成(图3)。每只插件有两个连接主油路的通口,阀芯的正面称为A口;阀芯环侧面的称作B 口。阀芯开启,A口和B口沟通;阀芯闭合,A口和B口之间中断。因而插装阀的功能等同于2位2通阀。故称二通插装阀,简称插装阀。 这里给出两张图,来简要说明盖板式插装阀的基本原理 1、第一张图表明,插装阀从原理上是在传统单向阀的基础上改造过来的,青出于蓝而胜于蓝,插装阀的功能是传统单向阀所无法比拟的。原来的单向阀液流只能从下往上流动,反方向截止。右图的阀芯,不开单向阀阀芯那样的几个小孔,并在弹簧腔顶部开出控制油口,这样只要加上或不加上控制油,就可以自如地开或关这个阀口,正向、反向都可以。也就是说,改造过的阀口是一个完全可控的阀口,即液阻。 2、仔细考虑一下就可以发现,传统液压阀实际上都是由液阻构成,只不过液阻的形式有所差别。但进一步思考,发现上面介绍的阀口,如果加于适当的控制,也可以实现不同形式液阻的作用。例如,让阀口全开,就像换向阀阀口;如果将其开度加于限制,就可以是节流阀阀口。 3、第二张图,表示了用传统液压阀构成的液压系统(下部),如何用插装阀组成等价的系统(上部),黑三角表示油源。传统的系统由大规格,例如32通径的7个大阀组成:2只节流阀(02,03),1只溢流阀(04),3只单向阀(01,05,06),1只电液换向阀(00)。而上部的插装阀只要4只插装阀(01,02,03,04,其规格完全可以比常规阀小一个档次,其阀口过流面积非常可观)和一只10通径的电磁换向阀(09),和1只先导压力阀(10,与插装阀04构成先导式溢流阀,作背压阀用)。 4、下图:电液换向阀处于右位时, 油液经过02节流阀进入液压缸的 左腔(进油节流控制);液压缸右腔 的油经过04背压阀(先导式溢流 阀)和06单向阀回油箱。 与此相对应的上图:电磁换向阀09 处于右位,先导油将01、03两只插 装阀关闭。油液经过02节流阀进入 液压缸左腔(进油节流控制);液压 缸右腔经过04插装阀与10先导阀 组成的背压阀(先导式溢流阀)回 油箱。 5、下图电液换向阀处于左位的情 ?? 螺纹插装、直动型、座阀式溢流阀,用作限压装置以保护液压回路。 ???? RV10-20型,常态下①流向②封闭,直到①处受到足够的液压力克服弹簧力 使阀芯提升,才接通②。该阀适用于低泄漏, 对负载变化快速响应的液压回路。 ?喝RV10-20??????C???????喋???????喌喏?Б?? ???????????? ?◥ ●调节装置不会旋出阀体。 ●调节选项 A,B 和 C的调节行程:确保弹簧不会被压实。 ●可选可选压力范围达 228 bar(3300 psi)。 ●压力变化响应快。 ●尺寸紧凑。 ?? ????喝228 bar喋3300 psi喌 ??喝特性曲线列出了在各种弹簧的最大压力值时的流量. 压力增量随弹簧和 液动力变化而变化,如需特定的压力-流量性能值,请和联系工厂联系。 ????喝在80% 的开启压力下,最大内泄为0.25毫升/分钟(5 滴/分钟) ??????喝当流量达到 0.95 lmp(0.25 gpm)时的压力bar(psi)测量值 ????????喝由于制造公差,阀的调整值可能略低或略高于下表列出的标 称值 ????喝-40℃~120℃ ??喝参见 9.010.1 ??喝粘度介于 7.4~420 cSt(50~2000 ssu)的矿物油或有润滑作用的合成油 ??喝没有限制;参见 9.020.1 ??喝VC10-2 ;参见 9.110.1 ??????喝CT10-2XX ;参见 8.600.1 ???Т??喝SK10-2X-B;参见 8.650.1;SK10-2X-M(交叉溢流应用)6.020.1 207/3000 172/2500 138/2000 103/1500 69/1000 18.9 5 37.9 10 35/500 241/3500 lpm/gpm ( p s i / b a r ) USASI/ISO: げ? ??(仅指插件) 二通插装阀是插装阀基本组件(阀芯、阀套、弹簧和密封圈)插到特别设计加工的阀体内,配以盖板、先导阀组成的一种多功能的复合阀。因每个插装阀基本组件有且只有两个油口,故被称为二通插装阀,早期又称为逻辑阀。 1.1 二通插装阀具有下列特点:流通能力大,压力损失小,适用于大流量液压系统;主阀芯行程短,动作灵敏,响应快,冲击小;抗油污能力强,对油液过滤精度无严格要求;结构简单,维修方便,故障少,寿命长;插件具有一阀多能的特性,便于组成各种液压回路,工作稳定可靠;插件具有通用化、标准化、系列化程度很高的零件,可以组成集成化系统。 1.2 二通插装阀由插装元件、控制盖板、先导控制元件和插装块体四部分组成。图1是二通插装阀的典型结构。 图1 二通插装阀的典型结构 控制盖板用以固定插装件,安装先导控制阀,内装棱阀、溢流阀等。控制盖板内有控制油通道,配有一个或多个阻尼螺塞。通常盖板有五个控制油孔:X、Y、Z1、Z2和中心孔a(见图2)。由于盖板是按通用性来设计的,具体运用到某个控制油路上有的孔可能被堵住不用。为防止将盖板装错,盖板上的定位孔,起标定盖板方位的作用。 另外,拆卸盖板之前就必须看清、记牢盖板的安装方法。 图2 盖板控制油孔 先导控制元件称作先导阀,是小通径的电磁换向阀。块体是嵌入插装元件,安装控制盖板和其它控制阀、沟通主油路与控制油路的基础阀体。 插装元件由阀芯、阀套、弹簧以及密封件组成(图3)。每只插件有两个连接主油路的通口,阀芯的正面称为A口;阀芯环侧面的称作B 口。阀芯开启,A口和B口沟通;阀芯闭合,A口和B口之间中断。因而插装阀的功能等同于2位2通阀。故称二通插装阀,简称插装阀。 目录 摘要 (3) 一绪论 (5) 1.1液压技术的发展历史 (5) 1.2我国液压阀技术的发展概况 (5) 1.3本课题的目的及研究范围 (7) 二溢流阀设计主体 2.1简单溢流阀的工作原理 (7) 2.2溢流阀的结构设计 (8) 2.3直动型溢流阀 (8) 2.4先导式溢流阀 (10) 三溢流阀主要参数设计 (11) 3.1静态特性 (12) 3.2动态特性 (13) 3.3先导型溢流阀的静态特性分析 (15) 四溢流阀的基本应用............................ 错误!未定义书签。五溢流阀主要零件的加工 19 六溢流阀常见故障原因分析及排除方法 (24) 6.1噪声和振动 (24) 6.2阀芯径向卡紧............................... 错误!未定义书签。 6.3调压失灵................................... 错误!未定义书签。 6.4其它故障................................... 错误!未定义书签。 总结 (23) 致谢 (26) 参考文献........................................ 错误!未定义书签。 摘要 液压传动是利用密闭系统中受压液体来传递运动和动力的一种传递方式。 其介质为油压液体,包括液压油和其他合成液体,其特点为动力大,运动平稳。但由于液压粘度大,在流动过程中阻力损失大,因而不宜做远距离传动和控制。 在液压传动系统中,液流的压力是最基本的参数之一,执行元件的输出力或输出扭矩的大小,主要由供给的液压力所决定。为了对油液压力进行控制,并实现和提高系统的稳压、保压、减压、调压等性能或利用压力变化实现执行机构的顺序动作等,根据油液压力和控制机构弹簧力相平衡的工作原理,人们设计制造了各种压力控制阀。在液压设备中主要起定压溢流作用和安全保护作用。 定压溢流作用:在定量泵节流调节系统中,定量泵提供的是恒定流量。当系统压力增大时,会使流量需求减小。此时溢流阀开启,使多余流量溢回油箱,保证溢流阀进口压力,即泵出口压力恒定(阀口常随压力波动开启)。 安全保护作用:系统正常工作时,阀门关闭。只有负载超过规定的极限(系统压力超过调定压力)时开启溢流,进行过载保护,使系统压力不再增加(通常使溢流阀的调定压力比系统最高工作压力高10%~20%)。 实际应用中一般有:作卸荷阀用,作远程调压阀,作高低压多级控制阀,作顺序阀,用于产生背压(串在回油路上)。 溢流阀一般有两种结构:1、直动型溢流阀 2、先导型溢流阀 关键词:工作原理、实际应用、设计加工 A bstract Hydraulic transmission is airtight system using liquid pressure to deliver the power of the movement and a transfer mode. 液压阀块加工过程中的技术分析与工艺改进 [摘要]介绍了液压阀块的加工工艺,解决了液压阀在加工过程中所遇到的一些技术难点,通过对刀具及工艺的改进为企业提高了生产效率的同时降低了企业加工成本。 [关键词]液压阀块、加工中心、三坐标测量仪、滚压刀 一、简介 液压阀块在液压系统中的重要性已被越来越多的人们所认识,其应用范围也越来越广泛。液压阀块的使用不仅能简化液压系统的设计和安装,而且便于实现液压系统的集成化和标准化,有利于降低制造成本,提高精度和可靠性。随着液压系统复杂程度的提高,对液压阀块的要求也越来严格,提高了液压阀块生产制造和加工检验的难度,若加工工艺考虑不周,就会造成加工成本提高、原材料浪费、生产效率底等一系列问题。所以本文以一典型液压阀块为课题进行深入研究,对加工工艺、工装夹具、刀具选用等方面进行合理优化,从而发现并解决了液压阀块在生产中的效率底、成本高、尺寸精度不稳定等一系列难题。 二、液压阀块概述 2.1液压阀块的作用 液压阀是一种用压力油操作的自动化元件,它受配压阀压力油的控制,通常与电磁配压阀组合使用,可用于远距离控制水电站油、气、水管路系统的通断。而液压阀的核心部件即为液压阀块,液压阀块在液压阀中起到控制液流的方向、压力和流量的重要作用。 2.2加工精度 液压阀块上安装阀、法兰的表面粗糙度应达到Ra0.4,末端管接头的密封面的表面粗糙度应达到Ra3.2。另外,安装管接头的螺孔与其外贴合面之间的垂直度允差至少应为8级。阀块上所有螺孔应有加工精度要求,一般选7H,螺纹式插装阀的安装孔的加工精度应附合产品样本的要求,插装阀安装孔的粗糙度为Ra0.8,此外,还要有尺寸公差和形位公差要求。0型圈沟槽的表面粗糙度为Ra3.2,一般流道的表面粗糙度为Ra12.5。 2.3材料选择 高压阀块最好采用35 锻钢,一般的阀块采用A3钢或球墨铸铁,在用气割从板材上裁制阀块材料时,应留有足够的加工余量,最好将阀块的毛坯进行锻造后再加工。加工阀块的材料须要保证内部组织致密,不得有夹层、沙眼等缺陷,必要时应对毛坯探伤。铸铁块和较大的钢材块在加工前应进行时效处理和预处理。本文中的工件材料为QT400-18。 三、液压阀块加工难点分析二通插装阀的结构原理和功能分析续_图文(精)

YF3-10L 溢流阀的制造

十五种常用阀门结构及工作原理(带示意图)

插装阀原理图

插装阀原理图

二通插装阀控制技术资料

分配阀的工作原理与结构解析

YBZ液压样本

天成插装阀A

插装阀的介绍与应用

插装阀的原理

螺纹插装、直动型、座阀式溢流阀,用作限压装置以保护液压

插装阀

溢流阀

液压阀块工艺优化