锉配燕尾体

xx钳工操作技能竞赛

课题:锉配燕尾体

考核注意事项:

1、请根据试题考核要求,完成考试内容。

2、请服从考评人员的指挥,保证考核安全顺利进行。

3、标准件各项误差应控制在最小的范围内,否则,直接影响到配合质量。

4、为使配合体推进推出滑动自如,必须做到端面垂直度在允差范围内。

5、为达到转位互换配合精度,各项目的加工误差,要尽量控制在最小允许范围内。

6、在垂直度清后时,锉刀推出要慢而稳,紧靠邻边直挫,以防锉坏邻面。

7、锉配时应认面定向进行,故必须做好标记。为取得转位互换配合精度,不能按配合情况修整。授课题目与要求:

1、掌握锉配燕尾体的锉配方法,达到配合精度要求。

2、能使用专用角度样板(60”内、外角度样板)对工件进行正确的测量。

3、时间:600分钟(另加30min准备时间)

4、考核形式:实操

5、具体考核要求:

a)按图样要求制作“组合锉配”:

1.熟悉图样,分析技术要点,确定加工工艺。

2.进行划线、锯削加工、锉削加工、孔加工及测量。

b)精度要求:

1.锉削IT7~IT10级。

2.形位公差按图样要求加工。

3.表面粗糙度:锉削、钻、铰孔。

c)安全文明生产。

1、设备、工具、材料:钳工生产实习教材、划线工具、锉、锯工具、钻床、钻头、材料(普通钢板、150*90*10 mm)。

一、组织教学

1、整队集合、点名并考勤。

2、检查学生着装及劳保用品的配带是否规范。

3、说明实习课的纪律和安全文明实习要求

二、相关工艺指导

1、讲解技能训练图。

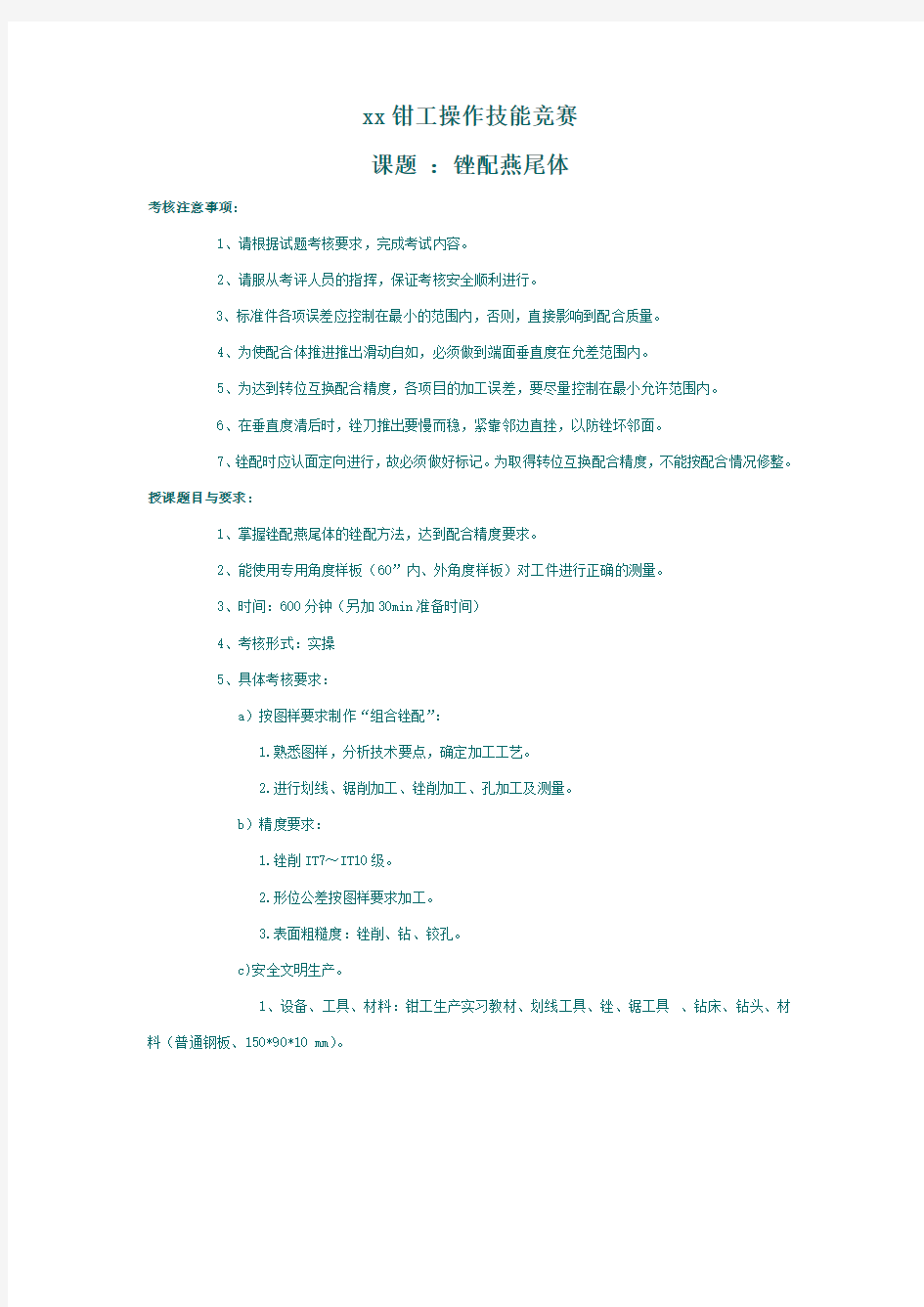

零件图一、三角形体(件1)

技术要求:

1.各锉削面平面度≤,与端面的垂直度≤.

2.孔口倒角。

3.锐角倒钝。

零件图二、燕尾、v形组合形体(件2)

技术要求:

1.各锉削面平面度≤,与端面的垂直度≤.

2.孔口倒角。

3.锐角倒钝。

4.不得使用二类工具。

零件图三、双燕尾凹形体(件3)

技术要求:

1、各锉削面平面度≤,与端面的垂直度≤。

2、孔口倒角。

3、锐角倒钝。

4、不得使用二类工具。

装配图:组合锉配

技术要求:

1、以件1为基准,其余配做;件1要求转位配合;件3不动,件2要求翻转

配合,合计配合间隙42处。

2、配合间隙≤。

三、成绩评定标准表

四、安全文明生产

1、清除切屑要用刷子,不要直接用手清除或用嘴吹。

2、操作钻床时不可戴手套,袖口必须扎紧。

3、开动钻床前,应检查是否有钻夹头钥匙或斜铁插在钻轴上。

4、严禁在钻床运转状态下装拆工件、检验工件和变换主轴转速,必须在钻床停止状况下进行。

对称样板燕尾锉配

对称样板燕尾锉配

对称板副锉配 【组织教学】 1、集中、点名,检查学生工作服穿戴及校牌佩戴情况 2、回顾上一课题知识点并简单点评上一课题 3、安全文明生产教育 【任务引入】 图1 对称板副零件图 表1.1 对称板副评分表 检测评分表序号检测要求配分得分序号检测要求配分得分 1 80±0.0 2 6 8 4 2 02 90 ' - ?两处10 9 10 3 25±0.01 6 10 4 4 0 0.020 12.5 - 4 11 配合间隙≤0.03 16 A B A

5 00.02124- 6 12 错位量≤0.04 4 6 0 0.025 49- 6 13 10/4 7 73±0.02 6 14 4 【任务分析】 本课题是模具技师班高级工阶段训练的镶配课题,是学生具有一定钳加工镶配技能的基础上进行的具有对称度要求的训练项目。本课题的知识目标有:1.掌握对称度的概念及其测量方法,2.掌握具有对称度要求配合件的工艺编制方法 ;能力目标:1.能正确分析图样,编制科学的课题加工步骤,2.能熟练运用V 型铁结合杠杆百分表对工件进行对称度测量;情感目标:通过本课题的学习,使学生进一步养成不怕吃苦的意志品质和精益求精学习态度 本课题的重点是如何运用V 型铁结合杠杆百分表对工件进行对称度测量,难点是如何用透光法进一步提高学生控制配合件间隙的能力。 【讲授新知】 1.对称度概念 (1)对称度误差是指被测表面的对称平面与基准表面的对称平面间的最大偏移距离?,如图2所示。 (2)对称度公差带是指相对基准中心平面对称配置的两个平行平面之间的区域,两平行平面距离即为公差值,如图3所示。 图2 对称度误差 图3 对称度公差带 C

锉配燕尾体

xx钳工操作技能竞赛 课题:锉配燕尾体 考核注意事项: 1、请根据试题考核要求,完成考试内容。 2、请服从考评人员的指挥,保证考核安全顺利进行。 3、标准件各项误差应控制在最小的范围内,否则,直接影响到配合质量。 4、为使配合体推进推出滑动自如,必须做到端面垂直度在允差范围内。 5、为达到转位互换配合精度,各项目的加工误差,要尽量控制在最小允许范围内。 6、在垂直度清后时,锉刀推出要慢而稳,紧靠邻边直挫,以防锉坏邻面。 7、锉配时应认面定向进行,故必须做好标记。为取得转位互换配合精度,不能按配合情况修整。授课题目与要求: 1、掌握锉配燕尾体的锉配方法,达到配合精度要求。 2、能使用专用角度样板(60”内、外角度样板)对工件进行正确的测量。 3、时间:600分钟(另加30min准备时间) 4、考核形式:实操 5、具体考核要求: a)按图样要求制作“组合锉配”: 1.熟悉图样,分析技术要点,确定加工工艺。 2.进行划线、锯削加工、锉削加工、孔加工及测量。 b)精度要求: 1.锉削IT7~IT10级。 2.形位公差按图样要求加工。 3.表面粗糙度:锉削、钻、铰孔。 c)安全文明生产。 1、设备、工具、材料:钳工生产实习教材、划线工具、锉、锯工具、钻床、钻头、材料(普通钢板、150*90*10 mm)。

一、组织教学 1、整队集合、点名并考勤。 2、检查学生着装及劳保用品的配带是否规范。 3、说明实习课的纪律和安全文明实习要求 二、相关工艺指导 1、讲解技能训练图。 零件图一、三角形体(件1) 技术要求: 1.各锉削面平面度≤,与端面的垂直度≤. 2.孔口倒角。 3.锐角倒钝。

双燕尾锉配

灵宝市高级技工学校钳工实习教案 ▲授课题目:双燕尾锉配 ▲授课目的: 1.掌握双燕尾锉配的有关知识; 2.进一步掌握对称度的控制方法; 3.进一步掌握配合误差的修整方法。 ▲重点和难点: 1.双燕尾对称度的保证方法; 2.双燕尾配合误差的修整方法。 ▲课前准备: Φ10圆柱测量棒每人两个、0-25mm、25-50mm、50-75mm千分尺,0-125mm 游标卡尺、刀口直角尺、万能角度尺,每组一套、游标高度尺每班两把。 材料:单燕尾锉配(已加工好)用料。 ▲组织教学与教法: 1.点名 2.检查工作服 ▲复习提问: 1. 凸凹锉配中,凸件对称度的保证方法? 2. 单燕尾角的测量方法? ▲教学内容、方法、和过程: 一.“燕尾”名称的由来及燕尾在生产中的应用: 由来:60度尖角形似“燕尾”; 应用:由于燕尾配合导向性较好,单双燕尾配合经常出现在机械中导轨面上,如机床的尾座与床身结合面经常出现双燕尾配合,再如牛头刨床床身与动力 臂的单边就是单燕尾配合。

二.课题图: 三.加工步骤: 1.加工甲件具体步骤: ①在已有外形尺寸上精修两个加工基准,保证自身精度; ②按照尺寸划出加工界线(斜线需用钢板尺连接); ③去除燕尾一侧余料至尺寸要求; ④再去另一侧余料至尺寸要求; ⑤复检. 2.加工乙件 ①精修两个加工基准,保证自身精度; ②按照尺寸划出加工界线(斜线需用钢板尺连接); ③掏料;

④粗锉至加工界限;(先加工底平面,再加工斜面) ⑤在合理测量的基础上,加工各面达到精度要求;(加入圆柱测量棒,通过控制边角尺寸间接保证对称度直至满足加工要求) 3.试配及试配过程中有关问题 ①甲乙件复检后以甲件为基准进行试配; ②试配过程中常见问题的解决方案: ⑴两件角度不等; ⑵两件肩不等高; ⑶集中点问题; 四.注意事项: 1.清角槽的处理;(要点:均匀、对称、深浅适当.) 2. 加工60°斜面时要修磨锉刀,以便加工。 3.甲乙两件锉削面需与大面垂直,否则易产生扭曲变形和换位误差; 4.应根据工件实际尺寸计算相关测量尺寸; 5.安全文明生产;(常规纪律及钻孔时安全问题) ▲总结巩固新课: 小结:新的测量方法的巩固,及对称度的保证。 ▲布置作业:本着节约用料的原则,在上一课题“单燕尾锉配”的工件材料上进行本课题“双燕尾锉配”的加工,不需重新下料。 ▲巡回指导:及时纠正存在的各种问题 ▲参考资料:《钳工生产实习课题图册》《钳工生产实习》(第四版) ▲教学后记: 编写时间: 教师签名:冯津

燕尾锉配新

江苏省盐城技师学院 教案首页 编号:YJQD-0507-07 版本:B/O 流水号: 编制:审核:批准: 课题:燕尾锉配 教学目的、要求:尺寸,角度,对称度控制 教学重点、难点:尺寸,角度,对称度控制。 教学方法:讲授法演示法练习法 教学参考及教具(含电教设备):锉刀、千分尺、钻头、高标等. 授课执行情况及分析:

一、组织教学 (分钟) ㈠.学生按时进入实习教室,检查出勤情况。检查学生装束是否符合安全操作规程的要求。(工作服,安全帽,鞋等) ㈡。复习提问 (分钟) ㈢.讲授新课 图7—29是不见面的间接式燕尾锉配,其加工难点是尺寸的测量和控制,要求测量数值 必须精确,其加工步骤如下: 1.检查坯料70 mm×70 mm,外形尺寸的偏差数 值直接影响其他尺寸的锉配,应认真检查。 2.划线,划出矩形槽加工线、燕尾角度加工线、

孔位线,检查划线质量。 3.加工矩形槽,钻排孔、锯去余料,锉削尺寸20 ±0.02 mm,并达到对称度要求。 4.锯除凸燕尾60。±3’两角余料,锉削加工燕尾 平面,达到15—8.03 mm。锉削60。±3 7角度,用控制间 接尺寸盘来保证尺寸40—8.03 mm及对称度要求,见图 7—30。 5.加工燕尾槽,钻排孑L锯除余料。按照燕尾及矩形槽加工后的实 际尺寸,配作燕尾槽, 通过尺寸测量来控制,达到配作要求。 6.钻、铰声8+8·021 mm孔,达到孔径尺寸要求和位置尺寸45±0.05 mm(25±o·08 mm)及25±0.05 mm的要求。 7.对各锉削加工面再进行一次检查和修整,清角、去毛刺,以保证锯开后能达到配合要求。 8.锯削尺寸35±0.3 mm,并保留32±1 mm尺寸的连接。加工时应注意装夹部位和夹 持方向,防止工件变形影响到锉削的加工精度。 9.清除锯口毛刺,清理铁屑。 二、示范指导 1.示范操作 2.分配工作任务学生分成若干小组,然后分组轮换。 三、巡回指导 1.巡回指导掌握工艺情况。 2.巡回指导学生安装情况。 3.巡回指导学生检测情况。 四.结束指导 小结

燕尾盲配

一、组织教学 (分钟) ㈠学生按时进入实习教室,检查出勤情况。检查学生装束是否符合安全操作规程的要求。(工作服,安全帽,鞋等) ㈡复习提问 (分钟) ㈢讲授新课 图7—29是不见面的间接式燕尾锉配,其加工难点是尺寸的测量和控制,要求测量数值 必须精确,其加工步骤如下:

1.检查坯料70 mm×70 mm,外形尺寸的偏差数 值直接影响其他尺寸的锉配,应认真检查。 2.划线,划出矩形槽加工线、燕尾角度加工线、 孔位线,检查划线质量。 3.加工矩形槽,钻排孔、锯去余料,锉削尺寸20 ±0.02 mm,并达到对称度要求。 4.锯除凸燕尾60。±3’两角余料,锉削加工燕尾 平面,达到15—8.03 mm。锉削60。±3 7角度,用控制间 接尺寸盘来保证尺寸40—8.03 mm及对称度要求,见图 7—30。 5.加工燕尾槽,钻排孑L锯除余料。按照燕尾及矩形槽加 工后的实际尺寸,配作燕尾槽, 通过尺寸测量来控制,达到配作要求。 6.钻、铰声8+8〃021 mm孔,达到孔径尺寸要求和位置尺寸

45±0.05 mm(25±o〃08 mm)及25±0.05 mm的要求。 7.对各锉削加工面再进行一次检查和修整,清角、去毛刺,以保证锯开后能达到配合要求。 8.锯削尺寸35±0.3 mm,并保留32±1 mm尺寸的连接。加工时应注意装夹部位和夹 持方向,防止工件变形影响到锉削的加工精度。 9.清除锯口毛刺,清理铁屑。 二、示范指导 1.示范操作 2.分配工作任务学生分成若干小组,然后分组轮换。 三、巡回指导 1.巡回指导掌握工艺情况。 2.巡回指导学生安装情况。 3.巡回指导学生检测情况。 四、结束指导

中级钳工技能试题(燕尾锉配)

中级钳工技能试题 第二题 燕尾锉配 1.考核内容及要求 (1)考件图样(见图Ⅱ-2所示) (2)考核要求 1)尺寸公差、形位公差及表面粗糙度应达到图样要求。 2)未注公差按GB/T 1804—2000标准公差ITl2~ITl4规定。 3)不准用砂布打光加工面。 2.准备工作 设备、毛坯及工具、量具准备。 3.考核时间 (1)基本时间7.5h 。 (2)时间允差 每超过10 min ,从总分中扣除1分,超过60min 不计成绩。 4.加工参考步骤 (1)检查坯料70mm ×70 mm ,外形尺寸的偏差数值直接影响其他尺寸的锉配,应认真检查。 (2)划线,划出矩形槽加工线、燕尾角度加工线、孔位线,检查划线质量。 (3)加工矩形槽,钻排孔、锯去余料,锉削尺寸20±0.02 mm ,并达到对称度要求。 (4)锯除凸燕尾60°±3′两角余料,锉削加工燕尾平面,达到 锉削 60°±3′角度,用控制间接尺寸α来保证尺寸及对称度要求,见图Ⅱ-3。 (5)加工燕尾槽,钻排孔锯除余料。按照燕尾及矩形槽加工后的实际尺寸,配作燕尾槽,通过尺寸测量来控制,达到配作要求。 (6)钻、铰 孔,达到孔径尺寸要求和位置尺寸45±0.05 mm (25±0.08mm )及25±0.05 mm 的要求。 (7)对各锉削加工面再进行一次检查和修整,清角、去毛刺,以保证锯开后能达到配合要求。 (8)锯削尺寸35±0.3mm ,并保留32±l mm 尺寸的连接。加工时应注意装夹部位和夹持方向,防止工件变形影响到锉削的加工精度。 (9)清除锯口毛刺,清理铁屑。 。 mm 15003.0-mm 40003.0-mm 8021.00 +φ

20、综合练习--单燕尾锉配

生产实习教学教案首页

课题八综合练习 任务二单燕尾锉配课日一 授课安排: (一)工艺及专业理论知识(90分钟)(二)学生训练、教师巡回指导(4小时)(三)结束指导(15分钟) 【实习准备】 1.材料:61×80×8(Q235)。 2.图纸等。 【组织教学】 1.点名,检查着装、劳保用品及安全措施等。 2.进行安全文明生产教育。 3.检查学生的实习准备工作是否到位。 【课前指导】

3.偏心夹紧机构 偏心夹紧机构主要采用偏心轮原理进行工件的夹紧。 4.螺旋压板夹紧机构 螺旋压板夹紧机构是使用较为广泛的一种夹紧机构。这种夹紧 机构,装、卸工件方便,利用摆块夹紧,可在夹紧时自动调整夹紧 作用点的位置,从而提高摆块与工件的接触程度,增强夹紧的可靠 性。 八、钻床夹具的特点 1.钻床上所加工孔多为中小尺寸的孔,刀具直径往往较小,而 轴向尺寸较大,刀具的刚性较差。 2.钻、扩、铰等孔加工工具,多为多刃刀具。当刀刃分布不 对称,或刀刃长度不相等,会造成被加工孔的制造误差,尤其采用 普通麻花钻钻孔。 3.普通麻花钻头起钻时,由于定位不稳,会造成较大的孔位误 差。 钻床夹具的主要任务是解决好工件相对刀具的正确加工位置 的严格控制问题。 九、常用钻床夹具的结构类型 1.固定式钻模 这种夹具相对机床的位置固定不动,工件在夹具中的位置固定 不动,钻套相对刀具的精确位置可以通过严格的调装,达到相当高 重点讲 清各种 钻模的 应用。

的精度,整个夹具的活动环节很少,夹具的刚性较好,所以固定式钻模的钻孔位置精度较高。 2.移动式钻模 移动式钻模是指工件安装到夹具上后,可通过夹具整体的自由移动或夹具局部结构的直线移动来依次完成多个孔的加工的钻模。 3.翻转式转模 翻转式钻模属于一种活动式钻模,工件一次性安装到夹具中后,可以借助夹具使用过程中的手动翻转,更换夹具相对刀具的加工方向和安装基面,从而可依次完成工件不同加工面上不同方位的孔加工。

双燕尾锉配1

生产实习教学教案 课题名称双燕尾锉配分课题名称双燕尾锉配课题序号六授课日期2016/6/21 授课时间分配讲课时:0.5 小时 演示:0.5小 时 实际操作:10 综合时间:11 授课班级名称14高钳生均占有量1:1授课人数36人 教学目标1.掌握角度配合和误差的检测方法; 2.掌握对称形体工件的划线、测量方法; 3.掌握对称度误差对工件配作的影响,会分析、解决锉配中的问题。 重 点和难点1.对带有角度的工件进行正确加工,测量。2.掌握间接测量方法及换算。 3.掌握角度锉配时高点对角度配合的影响。 教 学 方 法 讲授、演示、实操 教学形式一、组织教学 二、课程讲解 三、注意事项: 四、巡回指导 五、讲评 六、实习图样 教学准备工具、量具 平锉,半圆锉,圆锉,划规,R规,高度划线 尺,游标卡尺 材料Q235板料 实习设备150mm台虎钳、钻床 教具平锉、半圆锉、划规、R规等

授课内容 一、组织教学 1.清点人数,作好记录。 2.检查防护用具穿戴情况。 3.强调安全文明生产。 4.强调实习纪律,环境卫生。 二、课程讲解 1)自制60°角样板 2)检查来料尺寸,按图样要求画出燕尾凹凸件加工线。钻4-¢3mm工艺孔,燕尾凹槽用¢11mm钻头钻孔,在锯削分割凹凸件。 3)加工燕尾凸件 ●按划线锯削材料,留有加工余量0.8—1.2mm ●锉削燕尾槽的一角,完成60°及40±0.04mm尺寸达到表 面粗糙度3.2mm的要求 ●按划线锯削另一侧60°角,留有加工余量0.8-1.2mm ●锉削另一侧60°角完成60°±4′及尺寸60±0.02mm尺 寸。 ●锉削加工顶面达到55±0.03mm 、80±0.04mm外形尺寸 ●加圆棒量取尺寸50±0.1mm的对称度尺寸。 4)加工燕尾凹件 ●锯去燕尾凹槽余料,各面留有加工余量0.8-1.2mm ●按划线依次锉削地面及两侧面并留有0.1-0.2mm修配余 量,用凸件与凹件配作达到配合要求和换位要求。 ●锉削凹件外部尺寸达到40±0.02mm 80±0.04mm的尺 寸