电动汽车轮毂电机参数

电动汽车轮毂电机参数

由于能源问题和环境问题的日益突出,各国和各大汽车厂商不得不寻找传统燃油汽车的替代品。电动汽车具有能量利用率高、对环境污染小等优点,被视为未来重要的交通工具之一。

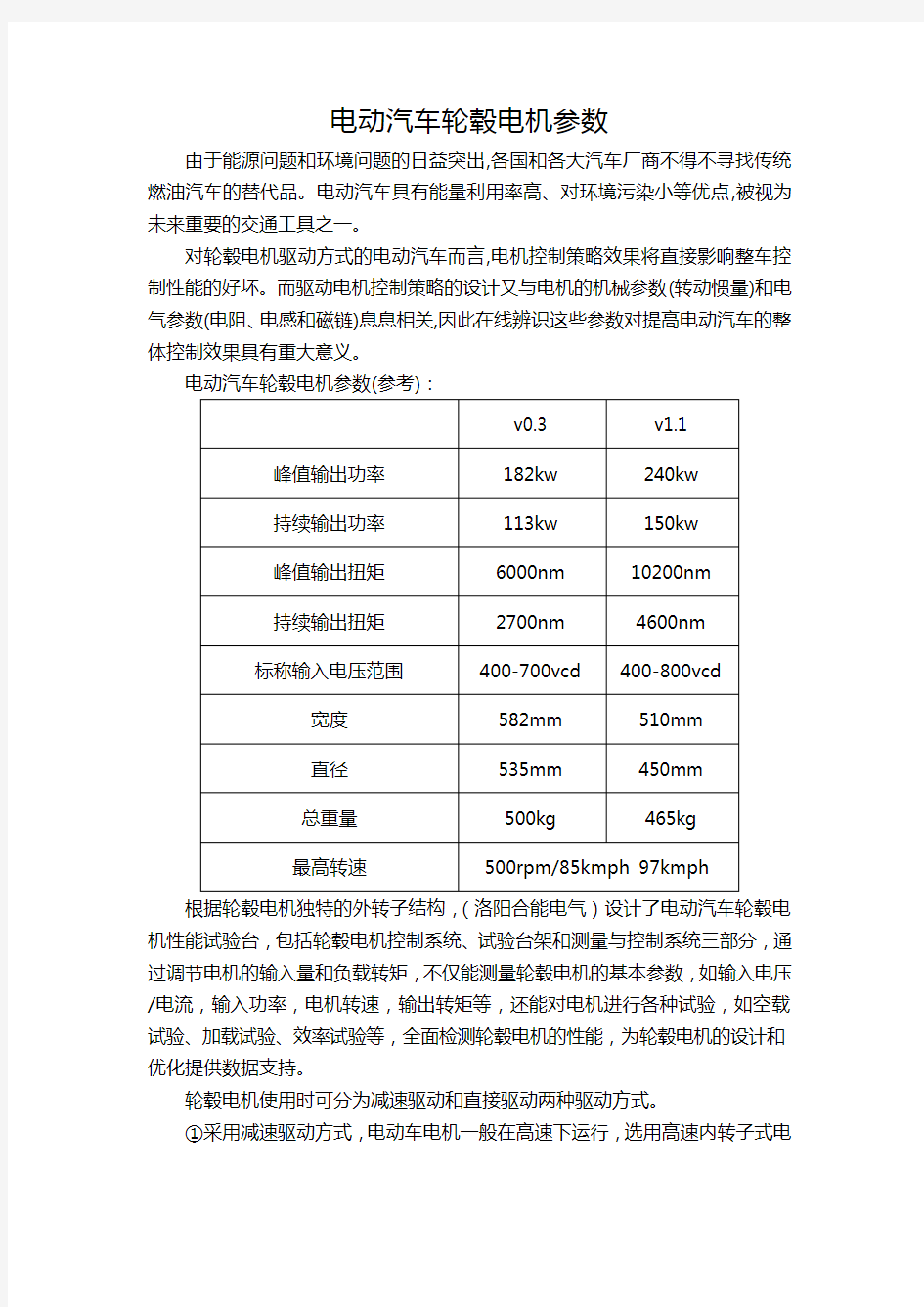

对轮毂电机驱动方式的电动汽车而言,电机控制策略效果将直接影响整车控制性能的好坏。而驱动电机控制策略的设计又与电机的机械参数(转动惯量)和电气参数(电阻、电感和磁链)息息相关,因此在线辨识这些参数对提高电动汽车的整体控制效果具有重大意义。

机性能试验台,包括轮毂电机控制系统、试验台架和测量与控制系统三部分,通过调节电机的输入量和负载转矩,不仅能测量轮毂电机的基本参数,如输入电压/电流,输入功率,电机转速,输出转矩等,还能对电机进行各种试验,如空载试验、加载试验、效率试验等,全面检测轮毂电机的性能,为轮毂电机的设计和优化提供数据支持。

轮毂电机使用时可分为减速驱动和直接驱动两种驱动方式。

①采用减速驱动方式,电动车电机一般在高速下运行,选用高速内转子式电

机。减速机构放置在电机和车轮之间,起到减速和增加转矩的作用。减速驱动具有如下优点:电机运行在高速下,具有较高的效率,转矩大,爬坡性能好,能保证汽车在低速运行时获得较大的平稳转矩。

不足之处是:难以实现液态润滑,齿轮磨损严重,使用寿命短,不易散热,噪声大。减速驱动方式适合于丘陵或山区使用,以及要求过载能力大和城区客车等需要频繁起动/停车等场合。

②采用直接驱动方式,多采用外转子式电机。为了使汽车能顺利起步,要求电机在低速时能提供大的转矩。直接驱动的优点有:不需要减速机构,使得整个驱动结构更加简单、紧凑,轴向尺寸也较小,而且效率也进一步提高,响应速度也较快。

其缺点是:起步、爬坡以及承载较大载荷时需要大电流,易损坏电池,电机效率峰值区域小。直接驱动方式适合平路或负荷较小的场合。

电动汽车用轮毂电机的研究

电动汽车用轮毂电机的研究 张继晨 (武汉理工大学汽车工程学院;汽研1202;学号:1049721202240) 摘要:轮毂电机驱动系统是电动车辆的先进驱动方式,高品质的轮毂电机及其驱动控制系统是国内外电气工程领域的重要研究方向。本文阐述了轮毂电机的不同驱动方式及其国内外研究现状,在分析了轮毂电机驱动特点基础上,介绍了轮毂电机的结构,探讨轮毂电机驱动系统的控制,特别是转向时的差速控制,并思考轮毂电机发展的关键技术。 关键词:电动汽车;驱动系统;轮毂电机;差速控制 Application of In-Wheel Motors Used for Electric Automobile Zhang Jichen (School of Automobile Engineering, Wuhan University of Technology, Class: 1202, Number: 1049721202240) Abstract:As advanced drives for electric vehicles, it is one of the most important edge research areas to develop the high-performance in-wheel motors both at home and abroad. This article described two different driving methods and their application status at home and abroad. With a presentation of the features of in-wheel motors and drives, introduced the structure of the in-wheel motors, and propose the control of the in-wheel motors system, especially the control of the steering differential while some potential technical solutions for the drives are discussed. Key words: electric automobile; driving system; in-wheel motor; differential control 前言 随着全球资源紧缺与环境污染矛盾的不断凸显,作为具有节能和环保双重效益的电动汽车近几年得到了迅速的发展。目前电动汽车的电机、电池性能已经能基本上满足车辆性能的要求,在新结构、新控制、新技术等方面展示出了巨大的发展潜力。在各种形式驱动的电动汽车中,轮毂电机将是电动汽车的最终驱动形式。轮毂电机的快速响应特性可提高电动汽车的动态控制能力,使汽车在驱动、制动、转向等多种工况下均具有较好的表现。轮毂电机不但可以进行防抱死控制、牵引力控制、转矩矢量控制,还可以进行主动平顺性控制,因此轮毂电机可以替代传统汽车底盘中绝大部分执行机构。目前,对轮毂电机来说,最重要的技术是将电动机、传动系统、制动系统和悬架系统共同嵌入到车轮中,而体积过大时轮毂电机电动汽车普及的一个障碍。 1. 轮毂式电动汽车发展现状 轮毂式电动汽车是一种新兴的驱动式电动汽车,有两种基本形式,即直接驱动式电动轮和带轮边减速器电动轮。它直接将电机安装在车轮轮毂中,省略了传统的离合器、变速器、主减速器及差速器等部件,简化了整车结构,提高了传动效率,并且能通过控制技术实现对电动轮的电子差速控制。电动轮将成为未来电动汽车的发展方向。 1.1 国外研究现状 目前国际上对轮毂电机电动汽车的研究主要以日本为主。日本很早就开始了对轮毂电机研究和开发,取得了一系列的研究成果,其技术在世界各国电动汽车研究领域处于领先位置。日本庆应义塾大学的电动汽车研究小组先后研制了IZA、ECO、KAZ等电动汽车均采用轮毂电机驱动技术。2001年该小组研制了超级电动轿车“KAZ”,该车采用8个55kW的永磁同步电机驱动,最高车速达到了311km/h,0~100km/h的加速时间是8s,电动车轮匹配了一套行星齿轮减速机构。2004年,该小组再次推出电动轿车Eliica,该车采用8个直驱式轮毂电机直接驱动车辆,最高车速在良好工况下达到400km/h,0~60km/h加速时间为4s,大大提高了轮毂电动汽车的性能。 美国通用汽车公司也致力于轮毂电机电动汽车的研究,它对未来电动汽车发展提出了名为“Autonomy”的概念,其思想是将电动轮驱动与线控操作技术相结合。大大提高了汽车的操纵稳定性和智能化。轮毂电机驱动技术的采用使底盘空间增大,使汽车的布置结构更加灵活,且汽车的转向、制动和动力控制等系统都能通过线控操纵来实现,

电动车用轮毂电机研究现状与发展趋势2

电动车用轮毂电机研究现状与发展趋势 褚文强, 辜承林 (华中科技大学电气与电子工程学院,湖北武汉 430074) 摘 要:介绍了轮毂电机相对于燃油汽车和单电机集中驱动系统的优势,比较了各种电动汽车用电机的基本性能。阐述了轮毂电机的不同驱动方式及其国内外研究与应用现状。无位置传感器控制技术、转矩脉动的抑制、弱磁扩速、电机本体的设计及永磁材料等将是今后轮毂电机的研究热点。 关键词:电动汽车;驱动系统;轮毂电机 中图分类号:T M384∶U469.72 文献标识码:A 文章编号:167326540(2007)0420001205 Appli ca ti on St a tus and D evelop i n g Tend of I n2W heel M otors Used for Electr i c Auto m ob ile CHU W en2qiang, G U Cheng2lin (College of Electrical and Electr onic Engineering,Huazhong University of Science and Technol ogy,W uhan430074,China) Abstract:The advantages of in2wheel mot or compared with the driving syste m of traditi onal mot ors are de2 scribed.Then t w o different driving methods and their app licati on status at home and abr oad are intr oduced.The qual2 itative analysis of several kinds of typ ical driving mot or is made next.Their perf or mances are compared and their ad2 vantages/disadvantages are als o point out.Finally the devel op ing trend of wheeled mot or technol ogy is p resented. Key words:electr i c auto m ob ile;dr i v i n g syste m;i n2wheel m otor 0 概 述 早在20世纪50年代初,美国人罗伯特就发明了一种将电动机、传动系统和制动系统融为一体的轮毂装置。该轮毂于1968年被通用电气公司应用在大型的矿用自卸车上。近年来,随着电动汽车的兴起,轮毂电机重新引起了重视。轮毂电机驱动系统的布置非常灵活,可以使电动汽车成为两个前轮驱动、两个后轮驱动或四轮驱动。与内燃机汽车和单电机集中驱动电动汽车相比,使用轮毂电机驱动系统的汽车具有以下几方面优势: (1)动力控制由硬连接改为软连接型式。通过电子线控技术,实现各电动轮从零到最大速度的无级变速和各电动轮间的差速要求,从而省略了传统汽车所需的机械式操纵换档装置、离合器、变速器、传动轴和机械差速器等,使驱动系统和整车结构简洁,有效可利用空间大,传动效率提高。 (2)各电动轮的驱动力直接独立可控,使其动力学控制更为灵活、方便;能合理控制各电动轮的驱动力,从而提高恶劣路面条件下的行驶性能。 (3)容易实现各电动轮的电气制动、机电复合制动和制动能量回馈。 (4)底架结构大为简化,使整车总布置和车身造型设计的自由度增加。若能将底架承载功能与车身功能分离,则可实现相同底盘不同车身造型的产品多样化和系列化,从而缩短新车型的开发周期,降低开发成本。 (5)若在采用轮毂电机驱动系统的四轮电动汽车上导入线控四轮转向技术(4W S),实现车辆转向行驶高性能化,可有效减小转向半径,甚至实现零转向半径,大大增加了转向灵便性。 1 驱动系统 1.1 驱动方式 轮毂电机的驱动方式可以分为减速驱动和直接驱动两大类[1]。 在减速驱动方式下(见图1),电机一般在高 — 1 —

电动汽车轮毂电机参数

电动汽车轮毂电机参数 由于能源问题和环境问题的日益突出,各国和各大汽车厂商不得不寻找传统燃油汽车的替代品。电动汽车具有能量利用率高、对环境污染小等优点,被视为未来重要的交通工具之一。 对轮毂电机驱动方式的电动汽车而言,电机控制策略效果将直接影响整车控制性能的好坏。而驱动电机控制策略的设计又与电机的机械参数(转动惯量)和电气参数(电阻、电感和磁链)息息相关,因此在线辨识这些参数对提高电动汽车的整体控制效果具有重大意义。 机性能试验台,包括轮毂电机控制系统、试验台架和测量与控制系统三部分,通过调节电机的输入量和负载转矩,不仅能测量轮毂电机的基本参数,如输入电压/电流,输入功率,电机转速,输出转矩等,还能对电机进行各种试验,如空载试验、加载试验、效率试验等,全面检测轮毂电机的性能,为轮毂电机的设计和优化提供数据支持。 轮毂电机使用时可分为减速驱动和直接驱动两种驱动方式。 ①采用减速驱动方式,电动车电机一般在高速下运行,选用高速内转子式电

机。减速机构放置在电机和车轮之间,起到减速和增加转矩的作用。减速驱动具有如下优点:电机运行在高速下,具有较高的效率,转矩大,爬坡性能好,能保证汽车在低速运行时获得较大的平稳转矩。 不足之处是:难以实现液态润滑,齿轮磨损严重,使用寿命短,不易散热,噪声大。减速驱动方式适合于丘陵或山区使用,以及要求过载能力大和城区客车等需要频繁起动/停车等场合。 ②采用直接驱动方式,多采用外转子式电机。为了使汽车能顺利起步,要求电机在低速时能提供大的转矩。直接驱动的优点有:不需要减速机构,使得整个驱动结构更加简单、紧凑,轴向尺寸也较小,而且效率也进一步提高,响应速度也较快。 其缺点是:起步、爬坡以及承载较大载荷时需要大电流,易损坏电池,电机效率峰值区域小。直接驱动方式适合平路或负荷较小的场合。

电动汽车驱动电机匹配设计.

电动汽车驱动电机匹配设计 目录 1 概述 (1) 2 世界电动汽车发展史 (2) 3 电驱动系统的基本要求 (5) 3.1电驱动系统结构 (5) 3.2电机的基本性能要求 (6) 4 电动汽车基本参数参数确定 (7) 4.1电动汽车基本参数要求 (7) 4.2 动力性指标 (7) 5 电机参数设计 (7) 5.1 以最高车速确定电机额定功率 (7) 5.2 根据要求车速的爬坡度计算 (8) 5.3 根据最大爬坡度确定电机的额定功率 (9) 5.4 根据额定功率来确定电机的最大功率 (9) 5.5 电机额定转速和转速的选择 (9) 6 传动系最大传动比的设计 (10) 7 电机的种类与性能分析 (11) 7.1 直流电动机 (11) 7.2交流三相感应电动机 (11)

7.3 永磁无刷直流电动机 (11) 7.4 开关磁阻电动机 (12) 8 电机的选择 (13) 9 电机其他选择与设计 (15) 9.1 电机形状位置设计 (15) 9.2 电机冷却设计 (15) 10 总结与展望 (17) 10.1 总结 (17) 10.2 问题与展望 (17) 致谢 (18) 参考文献 (19) 1.概述 汽车工业在促进世界经济飞速发展和给人们生活提供便利的同时,又展现出了其双刃剑的另一面,它将能源与环境问题推到了日益尴尬的处境。“能源、环境和安全”成为了21世纪世界汽车工业发展的3大主题。其中,能源与环境问题作为全球面临的重大挑战和制约汽车工业可持续发展的症结所在,更成为重中之重。电动汽车使用电能作为动力能源,而电能具有来源广、清洁无污染等特点。电动汽车被公认为21世纪重要的交通工具。 电动汽车是指汽车行驶的动力全部或部分来自电机驱动系统的汽车,它主要以动力电池组为车载能量源,是涉及机械、电子、电力、微机控制等多学科的高科技技术产品。按照汽车行驶动力来源的不同,一般将电动汽车划分为纯电动汽车(Pure Electric Vehicle,PEV)、混合动力电动汽车(Hybrid Electric Vehicle,HEV)、插电式混合动力电动汽车(Plug-in Hybrid Electric Vehicle,PHEV)和燃料电池电动汽车(Fuel Cell Electric Vehicle,FCEV)4种基本类型。 自1881年法国电气工程师Gustave Trouve制造出首辆电动汽车开始,电动汽车经历了曲折起伏的几个发展阶段,其中的决定因素就是动力电池技术和人们

【CN109774457A】一种电动汽车用轮毂电机【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910156189.6 (22)申请日 2019.03.01 (71)申请人 北京精密机电控制设备研究所 地址 100076 北京市丰台区南大红门路1号 (72)发明人 王福德 郑继贵 李鹏飞 郭喜彬 赵青 (74)专利代理机构 中国航天科技专利中心 11009 代理人 张辉 (51)Int.Cl. B60K 7/00(2006.01) H02K 7/00(2006.01) H02K 5/20(2006.01) (54)发明名称 一种电动汽车用轮毂电机 (57)摘要 本发明公开了一种电动汽车用轮毂电机,包 括轮胎轮毂和轮毂电机本体。轮胎轮毂与轮毂电 机本体固定连接。轮毂电机本体包括转动部件和 固定部件,转动部件铰接于固定部件的固定轴 上。本发明整体结构形成箱型、半箱型结构,且定 子外壳和转子外壳设置有加强筋结构,具有高强 度、高刚度、轻量化的特点,在满足轮毂电机强度 和刚度的同时大大降低整车簧下质量,成本低、 可靠性及冗余性高、散热性和密封性好、抗振动 及冲击性能力强、电机单元性好、提高了功率密 度,适应电动汽车、大型特种电动车辆的高功率 高扭矩需求。权利要求书2页 说明书5页 附图5页CN 109774457 A 2019.05.21 C N 109774457 A

权 利 要 求 书1/2页CN 109774457 A 1.一种电动汽车用轮毂电机,其特征在于:包括轮胎轮毂(1)和轮毂电机本体(2);轮胎轮毂(1)与轮毂电机本体(2)固定连接。 2.根据权利要求1所述的一种电动汽车用轮毂电机,其特征在于:所述轮毂电机本体 (2),包括转动部件(3)和固定部件(4),所述转动部件(3)铰接于固定部件(4)的固定轴上。 3.根据权利要求2所述的一种电动汽车用轮毂电机,其特征在于:所述转动部件(3)包括转子外壳(17)、外侧弹性挡圈(16)、内侧弹性挡圈(15)、过渡连接架(18)、转子模块(36)、第一轴承(23)、第二轴承(14)、动密封圈(24)、动密封圈挡板(7)、过渡挡板(25)和刹车片(6); 转子外壳(17)为“C”型结构,其上加工有法兰孔,内侧开有多个槽,每个槽内加工有两个键,外侧设置有多个加强筋; 过渡连接架(18)为柱状结构,内部加工有轴孔,过渡连接架(18)从转子外壳(17)中心穿出,并通过螺柱头固定于转子外壳(17)的法兰孔中,第二轴承(14)和第一轴承(23)依次安装于过渡连接架(18)的轴孔内,内侧弹性挡圈(15)挡在第一轴承(23)的外侧,外侧弹性挡圈(16)挡在第二轴承(14)的外侧,防止轴承窜动; 每个转子模块(36)安装于转子外壳(17)的一个内侧槽中,每个转子模块(36)内圈设置有槽,转子外壳(17)内侧槽内的键嵌入转子模块(36)内圈槽中,形成稳定结构; 转子模块(36)侧面设置动密封圈挡板(7),动密封圈(24)安装于转子外壳(17)内侧,动密封圈(24)与动密封圈挡板(7)相接触,过渡挡板(25)和刹车片(6)依次通过螺栓安装于转子外壳(17)的法兰孔上,过渡挡板(25)用于压紧动密封圈(24)。 4.根据权利要求3所述的一种电动汽车用轮毂电机,其特征在于:所述每个转子模块(36)包括两个导磁体(13)和一个磁钢(21),磁钢(21)两侧设置有键,导磁体(13)两侧设置有槽,两个导磁体(13)夹住磁钢(21),且磁钢(21)两侧的键分别插入两侧导磁体(13)槽内。 5.根据权利要求3所述的一种电动汽车用轮毂电机,其特征在于:还包括第一静密封圈(32)、第二静密封圈(33)和第三静密封圈(34),所述第一静密封圈(32)安装在转子外壳(17)和过渡连接架(18)相接触位置的内密封槽内;第二静密封圈33)安装在转子外壳(17)和过渡连接架(18)相接触位置的外密封槽内,第三静密封圈(34)安装在过渡连接架(18)和轮胎轮毂(1)相接触位置的密封槽内。 6.根据权利要求3所述的一种电动汽车用轮毂电机,其特征在于:所述过渡连接架(18)伸出转子外壳(17)的一端通过螺柱头固定在轮胎轮毂(1)上。 7.根据权利要求3所述的一种电动汽车用轮毂电机,其特征在于:所述固定部件(4)包括定子外壳(8)、固定轴(5)、水道密封外环(10)、水道密封内环(11)、定子模块(37)、旋转变压器(19)和轴窜动锁紧螺母(20); 定子外壳(8)外侧设置有加强筋,固定轴(5)固定于定子外壳(8)上,固定轴(5)的轴侧插入第一轴承(23)和第二轴承(14)孔内,轴窜动锁紧螺母(20)安装于固定轴(5)末端,防止固定轴(5)轴向窜动,水道密封外环(10)、水道密封内环(11)固定于定子外壳(8)上,且水道密封外环(10)套于水道密封内环(11)上,旋转变压器(19)外圈安装于水道密封内环(11)上,旋转变压器(19)内圈通过键插入过渡连接架(18)上; 定子模块(37)相对的两个侧面中,一侧加工有连接键,一侧加工有连接槽,底面加工有固定键,固定键插入水道密封外环(10)的固定槽内,各个定子模块的连接键和连接槽首尾 2

电动汽车电机全参数确定

电动汽车技术

一、驱动电机参数确定 (1)最高车速时计算驱动电机功率 电机的功率必须能满足电动轿车最高车速的要求,以保证在良好的路面或空载情况下,能以较高的车速行驶. 最大车速时所需功率: 2D a 1cos 21.153600a MaxV V C A P Gf V ??=++ ???η=24.7(KW ) m=2600kg ;Va=90 km/h ;f=0.016; C D =0.5;η=0.95;B=1.46m ;H=1.87m; (2)加速性能计算驱动电机功率。 保证在良好的路面或空载情况下,整车加速过程的末时刻为电动

汽车输出最大功率,加速过程所需最大功率: = 25.6(kw ) (3)最大爬坡度时计算驱动电机功率 在计算最大爬坡度时的电机功率时,应忽略加速阻力功率 爬坡过程所需最大功率: =32.84(kw) 根据以上各式计算得出发动机在不同工况下的扭矩和驱动力: P=Tn/9549 (1) n=(Va ×i 0)/(0.337×r) (2) 联立上面两个方程可得 MaxV T =70Nm, Ft=890N MaxJ T =408Nm, Ft=5.9kN MaxGra T =650Nm, Ft=8.1kN 由此可得根据(1)计算可知选定电机的额定功率为30kw , 由(2)(3)可知选定电机的峰值功率为60kw,最大扭矩为650Nm 二、电池组电压、容量的确定 在选择了电机类型以后,就要确定电池的参数。在一定的电机功率136003600a a MaxGra t mgfu mgiu P ??=+ ???η

下,电压越高,电流就越低,线路功率损失就越小,在电池以小电流放电时,可发挥出较大的容盈。 根据0.15kWh/km×150km=22.5kWh即所需电池的容量为22.5kWh,考虑到其它电气设备,选择电池容量为25kwh。 锂电单体的容量为270Wh,铅酸电池单体的容量为1.44kWh;若选锂电池则需要92个单体,若选铅酸电池则需要18个单体三、采用Matlab计算绘制驱动力和行驶阻力图 clear;clf; axis([0, 250, 0, 12000]); ig=1; i0=4.1; r=0.325; G=26000; f=0.016; Cd=0.5; A=2.73; Pmax=60; Torque=650; v=0:26.35; Fw =(f*G+Cd*A*(v.^2))./21.15; F=v*0+(Torque*ig*i0)./r; hold on

电动自行车与电动汽车轮毂电机轮毂电机差别

汽车轮毂电机比电动自行车轮毂电机功率大,扭矩大。最大的差别在控制系统上。自行车是两个轮子,但汽车有四个,要解决差速问题和同步问题,这是最大的难题。 使用轮毂电机的电动自行车无电骑行会有电磁阻力,使用离合机构可减小电磁阻力。也可以使用离合机构来调节齿轮转速比。 电机的优点 省略大量传动部件,让车辆结构更简单 对于传统车辆来说,离合器、变速器、传动轴、差速器乃至分动器都是必不可少的,而这些部件不但重量不轻、让车辆的结构更为复杂,同时也存在需要定期维护和故障率的问题。但是轮毂电机就很好地解决了这个问题。除了结构更为简单之外,采用轮毂电机驱动的车辆可以获得更好的空间利用率,同时传动效率也要高出不少。 折叠可实现多种复杂的驱动方式 由于轮毂电机具备单个车轮独立驱动的特性,因此无论是前驱、后驱还是四驱形式,它都可以比较轻松地实现,全时四驱在轮毂电机驱动的车辆上实现起来非常容易。同时轮毂电机可以通过左右车轮的不同转速甚至反转实现类似履带式车辆的差动转向,大大减小车辆的转弯半径,在特殊情况下几乎可以实现原地转向(不过此时对车辆转向机构和轮胎的磨损较大),对于特种车辆很有价值。 便于采用多种新能源车技术 新能源车型不少都采用电驱动,因此轮毂电机驱动也就派上了大用场。无论是纯电动还是燃料电池电动车,抑或是增程电动车,都可以用轮毂电机作为主要驱动力;即便是对于混合动力车型,也可以采用轮毂电机作为起步或者急加速时的助力,可谓是一机多用。同时,新能源车的很多技术,比如制动能量回收(即再生制动)也可以很轻松地在轮毂电机驱动车型上得以实现。 轮毂电机的缺点 增大簧下质量和轮毂的转动惯量,对车辆的操控有所影响 对于普通民用车辆来说,常常用一些相对轻质的材料比如铝合金来制作悬挂的部件,以减轻簧下质量,提升悬挂的响应速度。可是轮毂电机恰好较大幅度地增大了簧下质量,同时也增加了轮毂的转动惯量,这对于车辆的操控性能是不利的。不过考虑到电动车型大多限于代步而非追求动力性能,这一点尚不是最大缺陷。 电制动性能有限,维持制动系统运行需要消耗不少电能 现在的传统动力商用车已经有不少装备了利用涡流制动原理(即电阻制动)的辅助减速设备,比如很多卡车所用的电动缓速器。而由于能源的关系,电动车采用电制动也是首选,不过对于轮毂电机驱动的车辆,由于轮毂电机系统的电制动容量较小,不能满足整车制动性能的要求,都需要附加机械制动系统,但是对于普通电动乘用车,没有了传统内燃机带动的真空泵,就需要电动真空泵来提供刹车助力,但也就意味了有着更大的能量消耗,即便是再生制动能回收一些能量,如果要确保制动系统的效能,制动系统消耗的能量也是影响电动车续航里程的重要因素之一。 此外,轮毂电机工作的环境恶劣,面临水、灰尘等多方面影响,在密封方面也有较高要求,同时在设计上也需要为轮毂电机单独考虑散热问题。

电动车轮毂电机及其电传动系统简析

电动车轮毂电机及其电传动系统简析 雷王宏永济电机厂 内容摘要:介绍了美国德莱赛公司170D电动车(电动轮卡车)的电传动系统,并对其轮毂电机、谐波同步发电机这两个大部件的结构特点作了简要分析。 关键词:电动车轮毂电机发电机 EV 一、前言 目前,在我国山西平朔安太堡露天煤矿,因其特殊的作业形式,煤的运输周转是使用大吨位运煤装卸卡车,这些卡车为进口美国德莱赛公司的电动车(型号有170D等几种),载重量达150吨,时速最高可达30公里/小时,这在我国目前还是独一无二。 电动轮卡车外形像一辆大翻斗汽车,其牵引传动控制系统与一般内燃机车的有很大相似之处,但又有特殊性,特别是其特有的电动轮胎别具特色,笔者在此结合对776电动轮大修中遇到的部分零部件实物,并结合对搜集的一些零散外文资料的阅读和规整,对它们作以简要系统的介绍,以供同行共同探讨。 二、传动控制系统 1.系统分析

整个车的动力来源为燃油发动机,主要有美国的卡特发动机、康明斯发动机等几种型号。我们以170D车为例,其装配的传动控制系统均为美国GE公司的配套装置,有关发动机、发电机、电动轮,整流控制柜等的布置示意图如下: 系统硬件布置示意图 1----发动机 2----发电机 3----整流及控制柜 4---- 电阻制动柜 5----电动轮 6----风机 由示意图可见,发动机---同步发电机机组安装在司机室下方,维修时可整体由卡车前方出入,电动轮分别安装在翻斗下方左右两侧,司机室的后面是电气控制柜。实际上,在翻斗下方的中部还安装有液压系统,液压泵在中间,其两侧为油箱,液压系统主要是控制翻斗箱的起落,在此不予赘述。 卡车制停时,司机可通过脚踏板控制刹车盘,其安装在电动轮换向器端(结构示意图见后),同时也可借助电阻制动协助卡车制停。

纯电动汽车动力总成参数的选择1

基于昌河爱迪尔CH7101BE开发的 纯电动汽车的电机和蓄电池等相关参数的确定计 算书 1 说明 本纯电动汽车拟在昌河爱迪尔CH7101BE原有底盘和车身的基础上进行开发,拟设计最高车速为120km/h,一次充电的续驶里程 为160km(60km/h均速行驶), 2 纯电动汽车采用的电驱动结构形式 采用由单驱动电机、单级固定速比的主减速器及差速器三者组成该车的前置电力驱动系统,如图1所示。车速/转矩的控制直接由电机控制器来实现。 图1 纯电动汽车的电驱动结构布置形式 M-为驱动电机,FG-单级固定速比的主减速器,D-差速器 3 电动机功率的确定 纯电动汽车的功率全部由电机来提供,所以电机功率的选择须满足汽车的最高车速、加速能力以及最大爬坡度的要求。 3.1满足最高车速电机所需提供的功率 当汽车以最高车速Vmax匀速行驶时,电动机所提供功率(kw)至少为: 式中: η—整车动力传动系统效率(包括主减速器和驱动电机及控制器的工作效率),主减速器的取0.9,驱动电机及控制器取0.88,则 η=0.9*0.88=0.792; m—汽车的总质量,取1360(原车总质量)+250(6个12V的蓄电池的质

量)=1610kg; g—重力加速度,取9.8m/s2; f—滚动阻力系数,取0.015; C d—空气阻力系数,取0.35; A—电动汽车的迎风面积,取1.6*1.67=2.672m2(原车宽*车身高); Vmax—最高车速,取120km/h。 代入对应的数据后,求得电动机至少所需提供的功率(kw),即 3.2 满足加速性能电机所需提供的功率 根据即将颁布的国家标准《纯电动乘用车技术条件》的规定加速性能以计算电机所需提供的功率,即按照GB/T规定的试验方法测量车辆0~50km/h和50km/h~80km/h的加速性能,其加速时间不应超过10s和 15s。 在水平良好沥青或水泥路面上,车辆由车速V1(km/h)加速到车速 V2(km/h)的加速时间T(s)计算式为: 式中: F t—车辆行驶驱动力(N); F w—车辆行驶空气阻力(N); F f—车辆行驶滚动阻力(N); δ—旋动质量换算系数,取1.1,对纯电动汽车其计算式为: 式中: I w—车轮的总转动惯量(kg.m2); I m—与电机输出轴相连接的所有转动部件的转动惯量之和 (kg.m2); i g—变速器速比; i0—主减速器速比;

轮毂电机及其电动车技术发展

1 2 3 4 5

1 前言 随着能源短缺和环境污染形势日渐恶化,新能源汽车已成为世界各国的重点研发领域。 电动车作为最主要的新能源汽车类型,电驱动技术是其核心技术之一。 随着电池、电机等电动车相关技术的日渐成熟,产品级电动车已经实现量产化,轮毂电机以其突出优势,得到国内外整车及零部件厂商持续的关注和研发投入。 本文对轮毂电机进行概述,说明其技术优势和难点,对当前主流轮毂电机产品及其驱动的电动车进行综述,总结由轮毂电机引发的技术发展趋势。

轮毂电机将2个或多个电机集成于轮毂内部,驱动形式可分为减速驱动和直接驱动。 减速驱动型轮毂电机多采用内转子结构实现减速驱动,由于电机转速高,需要配置减速器降低输出转速并增加转矩,以适应车轮的输出需求。 直接驱动型多采用外转子结构实现直接驱动,无需减速机构,可实现驱动系统轻量化,但装备直接驱动轮毂电机的电动车在起步时,转矩从零开始上升,导致加速性较差。 两种驱动形式的优缺点如表1所示。 直流电机、永磁无刷直流电机、开关磁阻电机、异步电机、永磁同步电机等均可用于研发轮毂电机。 目前先进轮毂电机多采用效率高、功率密度大、可靠性好的永磁同步电机。

表1 不同类型轮毂电机优缺点对比 减速驱动类型的轮毂电机按照减速机构类型,又可分为同轴摆线减速器式轮毂电机、同轴行星齿轮减速器式轮毂电机和偏轴式轮毂电机。

2.2 轮毂电机和轮毂电机电动车优势 轮毂电机作为电动车动力源,本身具有一系列优势,包括:响应速度快、转矩控制精度高、可提供驱动和制动转矩、可独立进行转矩控制、使用寿命长等。 轮毂电机直接安装于驱动轮内,无需设计变速器、万向传动装置、差速器等传统传动部件,将给电动车底盘设计与控制带来巨大变革和优化,包括: (1)系统效率提高,轮毂电机驱动系统比集中式电机驱动效率高出10%以上; (2)转矩响应精度高、响应速度快,可实现分布式驱动轮独立控制; (3)底盘布置自由度高,整车轻量化程度大幅提高;是混合动力汽车、纯电动汽车、燃料电池汽车的优选动力源; (4)有利于实现更加优化的分布式驱动、制动控制,更便于自动驾驶上层控制策略的实现。

轮毂电机在电动车应用概述

1 轮毂电机系统的概念与应用领域 轮毂电机系统是本文提出的概念。通常,人们称其为轮毂电机,也有的研究者称其为轮式电机、车轮电机或者电动轮,英文名称以“in-wheel motor”居多,也有称“wheel motor”和“wheel direct drive motors”的。实际上,以上称谓严格来说都是不准确的。“轮毂电机、轮式电机和车轮电机”都侧重于电机,而“电动轮”侧重于车轮。若从系统观点出发,我们所指确切应为驱动电机和车轮紧密集成而形成的一体化的多功能系统,即为“integrated motor and wheel system”。为了方便起见,本文对已经被工程界广泛应用的“轮毂电机”和“in-wheel motor”稍作修改,以“轮毂电机系统”和“in-wheel motor system”作为中英文称谓。 轮毂电机系统在各种交通工具中都有应用。不同的应用场合对轮毂电机的结构型式和技术性能等都提出了不同的要求,相应的产生了各种轮毂电机系统及其特色技术。本文的主要研究对象是汽车用轮毂电机系统。 2 轮毂电机系统的发展历史 轮毂电机系统的诞生可以一直追溯到电动汽车诞生的初期,而轮毂电机在电动汽车上的广泛应用主要集中在近几年的概念车上。 最早见诸于文献的有关轮毂电机及其应用来自于著名汽车公司保时捷的创始人保时捷(F. Porsche)。1900年,保时捷研制了两个前轮装备轮毂电机的前轮驱动双座电动汽车,并在电动汽车比赛中取得了最好的成绩。图2所示为保时捷研制的轮毂电机驱动电动汽车。值得引起注意的是,保时捷在1902年就研制出了采用发动机和轮毂电机的混合动力汽车,取得山地汽车拉力赛的好成绩。1910年,保时捷研制了军用陆地列车,最前面的机车装备发动机和发电机,后面的10辆列车利用轮毂电机驱动(图3)。可以说,保时捷是基于轮毂电机的电动汽车和混合动力汽车之父。 20世纪50年代,美国人罗伯特发明了电动汽车轮毂,并申请了专利。1968年这种轮毂被通用电器公司应用在大型矿用自卸车上。采用轮毂电机的电动汽车具有一个明显的优点,就是可以采用采用扁平的车架结构,因此在需要频繁上下车的城市公共交通客车上大量应用。图所示为许多汽车公司研制的低车架和低地板公交车上应用的轮毂电机结构。 轮毂电机系统驱动作为电动汽车的一种重要驱动形式,得到了各大汽车厂商和组织的重视。自90年代起,日本就推出了一系列轮毂电机系统驱动的电动汽车,如TEPCO的IZA,NIES的Eco,Luciole等等,最近又有三菱的Colt、Lancer Evolut MIEV,本田的FCX concept等新车型。通用自2002年开始推出的概念车AUTOnomy(自主魔力)、Squel采用的都是轮毂电机系统驱动。与此同时,各大厂商加大了对轮毂电机系统的研发力度,高性能的新型轮毂电机系统不断涌现,轮毂电机的门

纯电动汽车电动机&电池匹配参数

电动机&电池匹配 ? 整车参数: 整车自重(带电池):700KG (TBD ) 额定载荷: 300KG (4个人) 车辆滚动半径: 0.247mm ? 计算变速器速比和车速: 无变速箱,无差速器,根据产品定义设计最高车速:80KM/H ,计算电动机最高转速需求: 0.377 0.3770.24780/859/a rn u n km h i n r m ==?== 取满载时最高车速为40KM/H 0.2470.377 40/1 a r u km h == 则430/n r m = ? 计算满载在正常道路上行驶时所需要的扭矩: 初步确定传动效率为0.92,空气阻力系数为0.35、轮胎滚动阻力系数为0.015、迎风面 积2 1.66m 2 21.15M CdA Gf u r η=+ 20.920.35 2.2 8409.80.015800.24721.15M ??=??+? 95.7M Nm = ? 计算在正常道路上行驶时所需要的功率: 3max max 1 ( )360076140e a a Gf CdA P u u η=+ 3 17009.80.020.35 2.2(8080) 5.70.92360076140 e P Kw ???= ?+= ? 选择电动机 根据车辆的安装空间以及市场上的电动机的情况,选择电动机额定电压为72V ;根据车辆用 设车辆最大行驶里程为80KM ,电池放电深度为0.8: 0.8e S P UI V ?=? 82.3I A = 800.88082.3 W S Vt km ==??= 102.875W Ah = 所以选择110Ah 电池

5.9车轮总成 5.9.1 车轮总成的结构:车轮:145/70R12轮胎 5.9.2车轮总成的性能要求 5.9.2.1车轮总成应有合理的负荷能力和速度能力 5.9.2.2轮胎应有良好的附着性能和缓冲性能 5.9.2.3同时考虑铝合金和钢车轮 5.9.2.4具有良好的均匀性和质量平衡性。车轮总成在轮毂边缘上总的动不平衡量不大于80g,每一轮毂边缘单侧只用一块平衡块。 5.9.2.5车轮总成应有较小的滚动阻力和行驶噪声。 5.9.2.6车轮装饰盖与车轮搭配合理。 5.9.2.7无备胎 5.10 电气 5.10.1蓄电池 5.10.1.1免维护式,容量:210A·h 5.10.1.2要求安装位置接近性好、固定可靠 5.10.3.1 组合仪表包括指针式车速表、里程表、指针式电动机转速表、电压表、水温表等。 5.10.3.2组合仪表设有:点亮报警灯、充电指示灯、制动报警灯、转向指示灯、远光指示灯、前雾灯指示灯、防盗报警灯等。 5.10.3.3仪表台灯光应柔和、明亮、可调。 5.10.4喇叭 5.10.4.1单无触点电喇叭。 5.10.5车灯 5.10.5.1整车车外设定前照灯、前/后位置灯、前后转向灯、制动灯、倒车灯、前雾灯、后雾灯(选装)、牌照灯、回复反射器。

一种电动车轮毂电机

一种电动车轮毂电机 作者:暂无 来源:《电动自行车》 2017年第11期 著录项 申请号:CN201621318582.9 申请日:20161202 公开(公告)号:CN206180760U 公开日:20170517 申请(专利权)人:温岭市九洲电机制造有限公司 发明人:钟治平,付开强 主分类号:H02K7/00 分类号:H02K7/00,H02K5/04,H02K1/16,B60K7/00 摘要 本实用新型涉及一种电动车轮毂电机。本实用新型的一种电动车轮毂电机,包括:定子总成、转子总成、电机轴和端盖。轮辋上具有用于安装气门嘴的气门嘴安装孔,端盖固定在轮辋上,端盖的外周边缘上具有与气门嘴安装孔位置相对且供气门嘴穿出的缺口,定子铁芯外径为 205.01~212 mm。其有益效果是:通过在外周边缘上设计缺口,并通过对缺口的位置进行合理布置,使得气门嘴在安装时能够从缺口穿出使得气门嘴的安装位置不会发生偏差,进而使得气门嘴的密封效果不受影响。本实用新型的定子结构合理优化了电机磁路设计中的电功率与磁功率,避免了因电机在短时过载出现急剧发热的现象,防止了绕组绝缘层被破坏和霍尔位置传感器失效的问题,增加了电机的使用寿命。 权利要求 1. 一种电动车轮毂电机,包括:定子总成、转子总成、电机轴和端盖。所述转子总成包括轮辋、固定在轮辋内周的导磁环和设置在导磁环内壁上的永磁体,定子总成包括定子铁芯和支架,定子铁芯固定在支架上,电机轴穿设在支架的安装孔内;所述轮辋上具有用于安装气门嘴的气门嘴安装孔;所述端盖固定在轮辋上。其特征在于:所述端盖的外周边缘上具有与气门嘴安装孔位置相对且供气门嘴穿出的缺口;所述定子铁芯外径为 205.01~212 mm,定子铁芯槽的槽口宽度与定子铁芯外径、定子铁芯内径、定子铁芯的轭部厚度、定子铁芯槽数满足以下关系:定子铁芯槽的槽口宽度=(α+ 定子铁芯的单层硅钢片厚度的数值)×π×(定子铁芯外径 - 定子铁芯内径 - 定子铁芯的轭部厚度)/ 定子铁芯槽数。其中:α 的取值范围是 0.31~0.89;α+ 定子铁芯的单层硅钢片厚度的数值为 0.9~1.2。 2. 根据权利要求 1 所述的一种电动车轮毂电机,其特征在于:端盖上设置的缺口的体积占端盖总体积的 0.01%~2%。 3. 根据权利要求 1 所述的一种电动车轮毂电机,其特征在于:所述端盖上还设置有与供气门嘴穿出的缺口对称的另一缺口,两个缺口以端盖的中心点形成中心对称。 4. 根据权利要求 1 所述的一种电动车轮毂电机,其特征在于:所述缺口为弧形凹口、半圆形凹口或者方形凹口。 5. 根据权利要求 1 所述的一种电动车轮毂电机,其特征在于:所述轮辋内周上具有呈环状的导磁环;所述端盖固定在导磁环的端面上;所述缺口的底部与导磁环内壁之间的距离为 1.2~7.5 mm。

高速电动车电机参数的确定

高速电动车电机参数的确定 一、功率计算 2max max 1()360021.15 d N T C Au P mgf u =?+η N P —电机额定功(kW ) ; T η—传动系效率0.90 ~ 0.92; m — 最大总质量(kg ); f —滚动摩擦系数,良好沥青路面0.010~0.018,一般沥青与水泥路面0.018~0.020; Cd — 风阻系数,电动车Cd = 1~1.5; A —迎风面积(m 2),电动车A =1~1.3; u max — 最高车速(km / h ) 经计算得需要0.85千瓦的电机 二、 以最大爬坡度电动车电机转矩 2max cos sin 21.15 d t r C Au F F mgf mgf ==++αα t F — 电动车驱动力(N ) ; r F —电动车行驶阻力(N ) ; u —上坡时速度(km / h ) tan 15%,8.53,cos 0.99,sin 0.15α=α=α=α= 360.23N 车轮半径0.25m 半轴扭矩=360.23×0.25=90Nm 电机最高速4000转/分,基速1000转/分,调速比=4 半轴转速=318.3转/分 电机减速箱减速比 4000/318.3=12.6 取12 需要电机输出扭矩=7.5nm 电机额定功率=0.785kw 0.9kW 电机可以满足正常行驶和15% 、20km/h 的爬坡要求。

三、续驶里程 续驶里程=M I T 3600V C F ??????∑ηηηλ V 为电池电压(V ) C 为电池容量(Ah ) M I T 、、、ηηη分别为电机、逆变器、传动系统效率 λ为放电深度 续驶里程= 3206036000.920.950.950.9165kM 3301000 ??????=?(按60km/h 匀速) 60km/h 等速行驶的功率=6.1kw 匀速行驶放电电流= 6.11000=19A 320 ? 放电时间=C 600.9==2.84I 19? 续驶里程=60×2.84=170kM

轮毂电机驱动技术解析20161031..

高功率密度盘式轮毂电机集成技术 实能高科 一、轮毂技术国内外现状 轮毂电机技术又称车轮内装电机技术,它的最大特点就是将动力、传动和制动装置都整合到轮毂内,因此将电动车辆的机械部分大大简化。早在1900年,就已经制造出了前轮装备轮毂电机的电动汽车,在20世纪70年代,这一技术在矿山运输车等领域得到应用。作为比较先进的驱动技术,国外有很多研究所和公司都对轮毂电机进行了专项研究,并已经开始将其应用到实际产品中。位于美国加州的通用汽车高级技术研发中心成功地将自行研制的轮毂电机应用到雪弗兰s210皮卡车中。该电机给车轮增加的重量只有约15kg,却可产生约25kW的功率,产生的扭矩比普通的雪弗兰s210四缸皮卡车高出60%,加速性能也有所提高。 通用开发的为150吨的重型卡车设计的轮毂电机(内燃动力电传动)

典型内转子结构的轮毂电机驱动系统结构示意图 日本对轮毂电机研究起步早,技术在世界上处于领先。日本庆应义塾大学清水浩教授领导的电动汽车研究小组在过去10年中,研制的IZA、ECO、KAZ等电动汽车均采用轮毂电机驱动技术。其中后轮驱动电动汽车ECO采用的永磁无刷直流电机,额定功率618kW,峰值功率可达20kW。 本田研发的轮毂电机实物

日本包含丰田在内的各大公司在2003年东京汽车展上纷纷推出自己的轮毂驱动产品,如:普利司通公司的动力阻尼型车轮内装式电机系统、丰田公司的燃料电池概念车FINE2N等等。法国的TM4公司设计的一体化电动轮,采用外转子永磁无刷直流电动机,额定功率为1815kW,额定转矩为950r/min,额定工况下的平均效率可达96.13%,峰值功率可达80kW,峰值扭矩为670N?m,最高转速为1385r/min。 目前国内也有自主品牌汽车厂商开始研发此项技术,在2011年上海车展展出的瑞麒X1增程电动车就采用了轮毂电机技术。 米其林研发的将轮毂电机和电子主动悬挂都整合到轮内的驱动/悬挂系统结构图 轮毂电机驱动系统根据电机的转子型式主要分成两种结构型式:内转子式和外转子式。其中外转子式采用低速外传子电机,电机的最