不良镀层退除方法_二_

退镀工艺

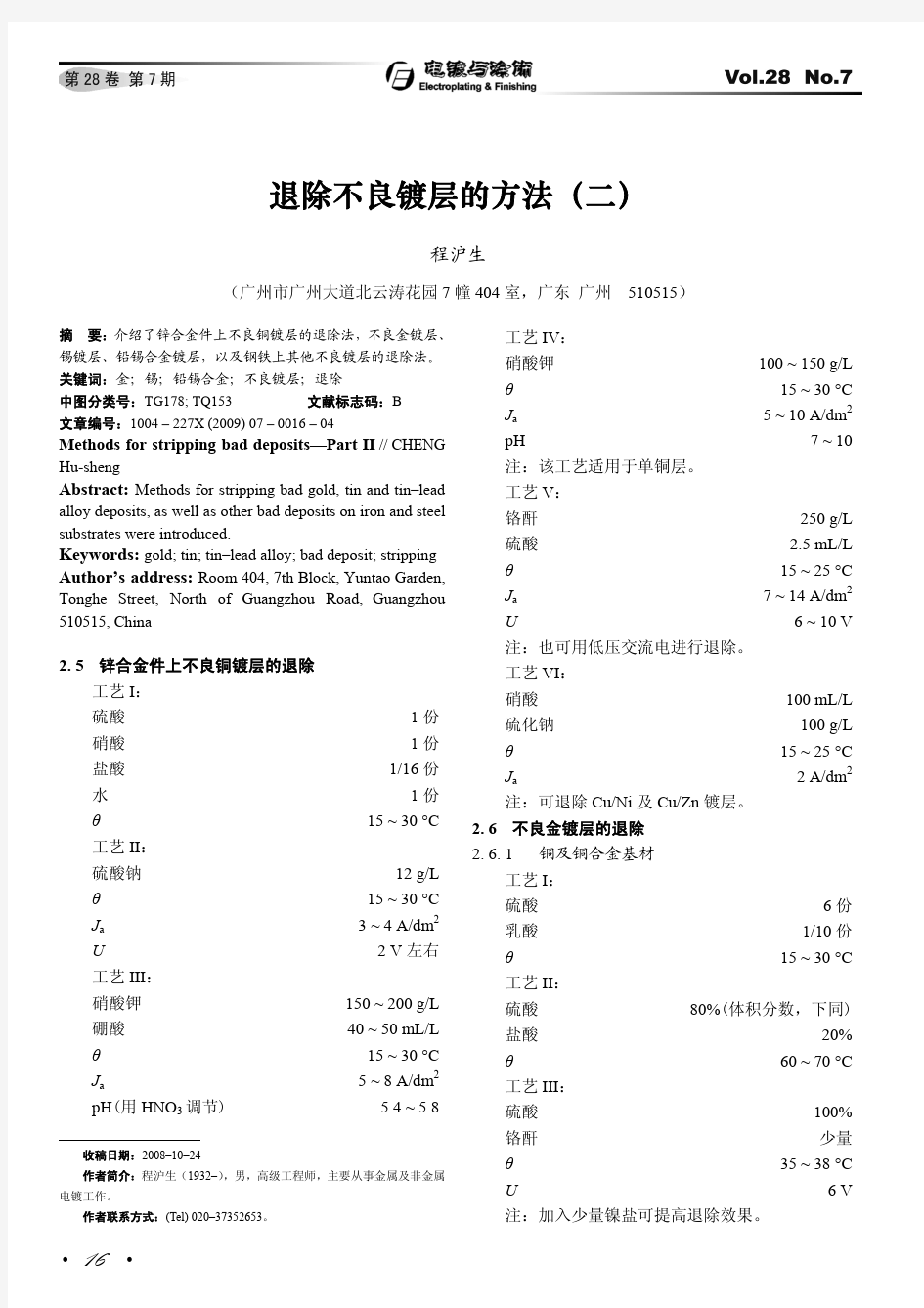

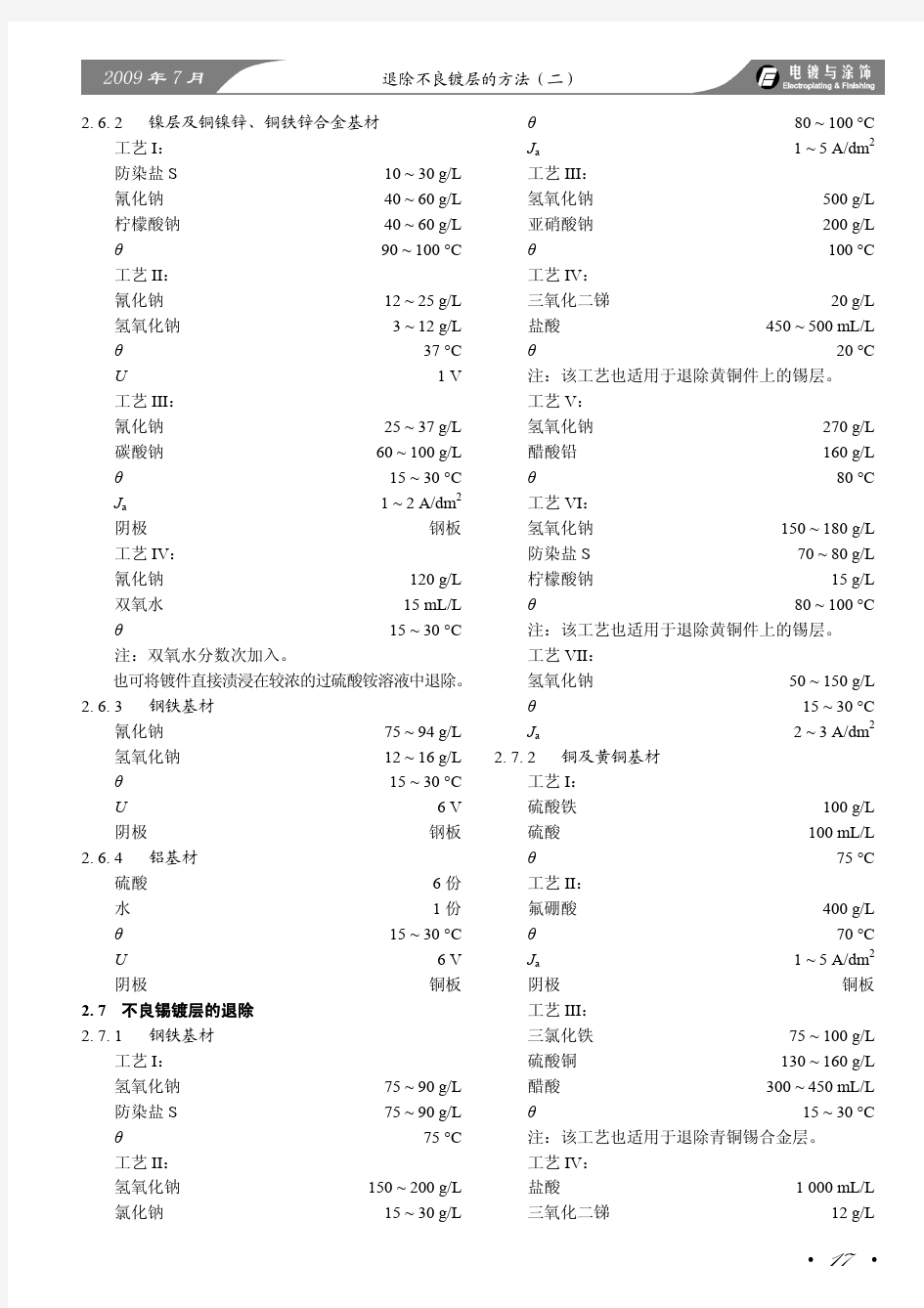

锌合金前处理的──般工序,包括研磨止抛光、除油、超声波除蜡等。介绍了常见的锌合金电镀铜──镍──铬及镀金的工艺,以及某公司在锌合金件上电镀仿金、铬、古铜、黄古铜、红古铜、珍珠镍等工艺的流程及镀液配方。给出了锌合金上铜、镍、铬镀层的退除方法。 关键词:锌合金;电镀;铜;镍;铬;仿金;退镀 1前言 锌铝压铸件是──种以锌为主要成分的压铸零件。这种零件表面有──层很致密的表层,里面则是疏散多孔结构,又是活泼的两性金属。所以,只有采用适当的前处理方法和电镀工艺,才能确保锌合金上的电镀层有良好的附着力,达到合格品的要求。 2电镀用锌合金材料[1] 电镀常用的锌合金材料为ZA4-1,其主要成分为:铝3.5%~4.5%,铜0.75%~1.25%,镁0.03%~0.08%,余量为锌,杂质总和≤0.2%。而925牌号的锌合金含铜量高,也易于电镀。通常,锌合金的密度为6.4~6.5 g/cm3,若密度<6.4g/ cm3,电镀后易发生起泡和麻点。总之,选材时务必严格把关。另外,压铸时模具必须设计合理,避免给电镀带来难以克服的缺陷(如麻点)。 3镀前处理 3.1研磨、抛光 切勿破坏致密表层,若暴露出内层多孔疏松结构,则无法获得结合力良好的镀层。 3.2除油 锌合金对酸、碱敏感,选择去油剂时应有所要求。常用E88锌合金电解除油粉或SS浸洗除油粉(安美特公司产品)。 3.3超声波除蜡 高档产品常选用“开宁”公司的锌合金除蜡水。 3.4阴极电解除油 常用E88或ES锌铸件电解除油粉。自配的除油剂必须加入适量的金属配位剂,防止金属沉积到零件表面,从而避免发花。阴极电解除油时要采用循环过滤。 3.5工艺流程

不合格镀层的退除配方

不合格镀层的退除配方 Revised by Petrel at 2021

不合格镀层的退除配方配方1钢铁基体上镍电镀层的退除(一) 间硝基苯磺酸钠70-80g/L 氢氧化钠025g/L 氰化钠70-80g/L 水加至1L 描述工艺条件:处理温度为6070℃ 配方2钢铁基体上镍电镀层的退除(二) 铬酐250300g/L 硼酸25-30g/L 水加至1L 描述工艺条件:电流密度57A/dm2,温度为室温,阴极为铅板。配方3钢、铜、黄铜及锌压铸件镍镀层的退除 硫酸50%-60% 乙二醇3% 水37%-47% 描述工艺条件:温度为室温,电压3-6V,电流密度6-20A/dm2,阴极为铅板。 配方4铜基体上镍镀层的退除(化学法) 硫酸100.0-120.Og/L 间硝基苯磺酸钠60.070.Og/L

硫氰酸钾0.5-l.Og/L 水加至1.01 描述将要退镀的工件浸入退镀液中,退至表面为深棕色,清洗后用细纱布抛光去膜即可。 配方5钢基体上镍镀层的退除(电解法) 氯化钠130-150g/L 盐酸20-30g/L 磷酸1-3g/L 水加至1L 描述将工件浸入电解液,工作电压为15-20V,相对运动速度为 15m/min,电源极性反接。 配方6带有黄铜件或铜件的钢零件上镍镀层的退除 间硝基苯磺酸钠40.0-70.Og/L 硫酸60.0-70.OmL/L 硫氰酸钠0.1-l.Og/L 水加至1.01 描述处理温度为8090℃,时间以表面由黑色变为深棕色为准。 配方7铜及铜合金基体上化学镀镍层的退除 乙二胺50-lOOmL/L 间硝基苯磺酸钠25-50g/L 乙二胺四醋酸1020g/L 硫脲1-5g/L

不合格镀层的退除配方

不合格镀层的退除配方 配方1钢铁基体上镍电镀层的退除(一) 间硝基苯磺酸钠70-80g/L 氢氧化钠025g/L 氰化钠70-80g/L 水加至1L 描述工艺条件:处理温度为6070℃ 配方2钢铁基体上镍电镀层的退除(二) 铬酐250300g/L 硼酸25-30g/L 水加至1L 描述工艺条件:电流密度57A/dm2,温度为室温,阴极为铅板。配方3钢、铜、黄铜及锌压铸件镍镀层的退除 硫酸50%-60% 乙二醇3% 水37%-47% 描述工艺条件:温度为室温,电压3-6V,电流密度6-20A/dm2,阴极为铅板。 配方4铜基体上镍镀层的退除(化学法) 硫酸100.0-120.Og/L 间硝基苯磺酸钠60.070.Og/L 硫氰酸钾0.5-l.Og/L 水加至1.01 描述将要退镀的工件浸入退镀液中,退至表面为深棕色,清洗后用细纱布抛光去膜即可。 配方5钢基体上镍镀层的退除(电解法) 氯化钠130-150g/L 盐酸20-30g/L 磷酸1-3g/L 水加至1L 描述将工件浸入电解液,工作电压为15-20V,相对运动速度为 15m/min,电源极性反接。 配方6带有黄铜件或铜件的钢零件上镍镀层的退除 间硝基苯磺酸钠40.0-70.Og/L 硫酸60.0-70.OmL/L 硫氰酸钠0.1-l.Og/L 水加至1.01 描述处理温度为8090℃,时间以表面由黑色变为深棕色为准。 配方7铜及铜合金基体上化学镀镍层的退除 乙二胺50-lOOmL/L 间硝基苯磺酸钠25-50g/L 乙二胺四醋酸1020g/L

硫脲1-5g/L 描述处理液的温度为50-80。C,pH值(用醋酸调整)为7.5-8.O。 配制时以水为溶剂。 配方8钢铁基体上镍铁合金镀层的退除(一) 间硝基苯磺酸钠80-lOOg 焦磷酸钾120-160g 乙二胺120-160mL 水加至1L 描述本处理液的pH值(用醋酸调整)为8.0~9.5,温度为80100℃。配方9钢铁基体上镍铁合金镀层的退除(二) 硫酸(工业级)300-400mL 六亚甲基四胺(工业级)2535g 水加至1L 描述工艺条件:阴阳极面积比2:1,电流密度1030A/dm2,温度为室温至65℃。 配方10钢铁基体上镍铁合金镀层的退除(三) 硝酸铵240g/L 硫氰酸铵lg/L 溴化钠6g/L 葡萄糖酸钠lOg/L 水加至1L 描述工艺条件:pH值(用稀硝酸调整)5.5;温度20-300C;电流密度10A/dm2;退除速度,不搅拌时2μm/min,搅拌时2.5μm/min。配方11不合格镍铁合金镀层的退除 浓硝酸1000mL 氯化钠15g/L 描述处理温度为室温,处理时间退完为止。镍铁合金镀层的合格率可达 95%一98%。对于镀层不亮、局部发花和毛刺的镀件不必全退,可以 稍作处理后重镀薄层低铁合金,再套铬。如已套铬件用1:1的盐酸退铬 后进行修复。零件要干燥入槽,否则易发生过腐蚀。实际生产中根据不 同的要求常采用单层或多层镍铁合金体系。采用多层合金时,零件上先 镀一层高铁合金(含铁250-/0-35%),再镀一层低铁合金 (10%-15%)。 配方12钢铁基体上不良铜层的退除(化学法) 铬酐400g/L 硫酸50g/L 水加至1L 描述本配方适用于化学法退除钢铁基体上的不良铜层。 配方13钢铁基体上不良铜层的退除(电解法) 铬酐250g/L 硼酸25g/L 碳酸钡3-5g/L 水加至IL

不合格镀层的退除配方

不合格镀层的退除配方 SANY GROUP system office room 【SANYUA16H-

不合格镀层的退除配方配方1钢铁基体上镍电镀层的退除(一) 间硝基苯磺酸钠70-80g/L 氢氧化钠025g/L 氰化钠70-80g/L 水加至1L 描述工艺条件:处理温度为6070℃ 配方2钢铁基体上镍电镀层的退除(二) 铬酐250300g/L 硼酸25-30g/L 水加至1L 描述工艺条件:电流密度57A/dm2,温度为室温,阴极为铅板。配方3钢、铜、黄铜及锌压铸件镍镀层的退除 硫酸50%-60% 乙二醇3% 水37%-47% 描述工艺条件:温度为室温,电压3-6V,电流密度6-20A/dm2,阴极为铅板。 配方4铜基体上镍镀层的退除(化学法) 硫酸100.0-120.Og/L 间硝基苯磺酸钠60.070.Og/L

硫氰酸钾0.5-l.Og/L 水加至1.01 描述将要退镀的工件浸入退镀液中,退至表面为深棕色,清洗后用细纱布抛光去膜即可。 配方5钢基体上镍镀层的退除(电解法) 氯化钠130-150g/L 盐酸20-30g/L 磷酸1-3g/L 水加至1L 描述将工件浸入电解液,工作电压为15-20V,相对运动速度为 15m/min,电源极性反接。 配方6带有黄铜件或铜件的钢零件上镍镀层的退除 间硝基苯磺酸钠40.0-70.Og/L 硫酸60.0-70.OmL/L 硫氰酸钠0.1-l.Og/L 水加至1.01 描述处理温度为8090℃,时间以表面由黑色变为深棕色为准。 配方7铜及铜合金基体上化学镀镍层的退除 乙二胺50-lOOmL/L 间硝基苯磺酸钠25-50g/L 乙二胺四醋酸1020g/L 硫脲1-5g/L

快速去除镍镉扩散镀层的清除剂组合物及其退镀方法

1/2页 快速去除镍镉扩散镀层的清除剂组合物及其退镀方法 技术领域 [0001] 本发明涉及一种化学去除镍镉扩散镀层的清除剂组合物溶液及其退镀方法。背景技术 [0002] 镍镉扩散镀层是五十年代发展起来的一项电镀工艺,该镀层的工艺特点是先镀低应力的、致密的镍层.再在镍镀层上镀镉.经335士5℃加热扩散.形成热扩散电镀合盘层。该扩散层具有底镍层、镍镉扩散层和表面微薄的富镉层结构。在高温下抗腐蚀能力非常强,成为钢基体的阳极防护层,能防止480℃下工作的碳钢、合金钢、不锈钢的氧化和锈蚀。近四十年来在国外航空发动机中不断得到应用,而且多用干重要的旋转部件和紧固件的表面防护。为防止来自进气道的空气中的水份和发动机工作的温度(4 00℃)而引起的腐蚀和氧化,镍镉扩散镀层以其优良的抗高温氧化、抗冲刷和耐腐蚀性能,被广泛应用于航空发动机压气机部件上。正是由于其优良的耐腐蚀性能导致该镀层去除十分困难。现有公开的镍镉扩散镀层去除方法存在镀层去除速度缓慢、劳动效率低、镀层去除不彻底、容易造成基本材料过腐蚀等特点。 [0003] 目前公开的能够在钢铁基体上退除铜镍铬及装饰性防腐镀层的方法,通常采用间硝基苯磺酸钠(防染盐S)和氰化钠,在强碱性条件下煮退或以阳极法退除。但这两种方法都对基体金属有腐蚀。采用浓硝酸退除法在操作时有一定的危险性,而且产生硝烟,必须有通风和处理硝烟的设施。浓硝酸吸水后,钢铁基体就会被腐蚀。不管如何处理,对环保都有一定影响,所以一般不采用。氰化钠和防染盐S 。这是传统方法,后来有人引进苛性钠、柠檬酸钠、硫脲等,但是氰化物还是主要载体,去掉后会降低退除速度和效果。处理温度超过70摄氏度时,有大量的混合性有毒气体外逸。在处理过程中,旁边不能站人。盐酸电解法和硫酸一磷酸电解法。这些方法在铜、镍、铬被退除剥离的过程中,对钢铁基体也会产生腐蚀。虽然引进缓蚀剂(如硫脲、六次甲基四胺及某些脂肪胺等)可以减少腐蚀,但终究还是腐蚀。碱性有机胺退除法。只有三乙醇胺对铁系金属有溶解作用,但化学溶解非常慢,电解阳极法溶解也不快,并放出有味的气体。总之,用强酸及其混合酸,对铜、镍、铬镀层均有去除能力。采用强酸实际上类似于化学抛光,不仅抛去了镀层,同时也抛去了基体—— 钢铁。这种方法既不清洁,也很不经济,所以不能作为退镀的研究路线。对于钢铁件上装饰性镀层的退除,一不能在强酸中进行,否则会腐蚀基体,二不能在强碱中进行,强碱虽对钢铁有钝化作用,但对镍也有钝化作用,故镍不能被退除。上世纪80年代初,采用蒸汽加温的阳极法对电镀铜、镍、铬后有缺陷的零件进行退镀。但是用蒸汽法退除镀层,钢铁基体不可避免地产生麻状腐蚀,退镀后的零件要重新抛光,才能重新进入工艺流程,这就是返工件。返工件镀完后的产品要降级为二等品。目前关于钢铁上装饰性镀层退除的方法很多,但是要不腐蚀钢铁基体则很困难。如果是化学法退除铜、镍、铬镀层,根据钢铁的物理化学性能及有机化学知识,无论采用何种物质及何种物理手段(高温、超声、振动等),要保持钢铁基体不腐蚀一直认为是是不太可能的。因此,在钢铁基体上实施无腐蚀退除铜、镍、铬镀层一直是业内研究的课题。到目前为止,能快速去除镍镉扩散镀层,而且对基体材料腐蚀深度小的方法还未见相关文献报道。 说 明 书CN 102888607 A 3

锌合金电镀及退镀工艺

锌合金电镀及退镀工艺 锌合金前处理的一般工序,包括研磨/抛光、除油、超声波除蜡等。介绍了常见的锌合金电镀铜–镍–铬及镀金的工艺,以及某公司在锌合金件上电镀仿金、铬、古铜、黄古铜、红古铜、珍珠镍等工艺的流程及镀液配方。给出了锌合金上铜、镍、铬镀层的退除方法。 1·前言 锌铝压铸件是一种以锌为主要成分的压铸零件。这种零件表面有一层很致密的表层,里面则是疏散多孔结构,又是活泼的两性金属。所以,只有采用适当的前处理方法和电镀工艺,才能确保锌合金上的电镀层有良好的附着力,达到合格品的要求。 2·电镀用锌合金材料[1] 电镀常用的锌合金材料为ZA4–1,其主要成分为:铝3.5%~4.5%,铜0.75%~1.25%,镁0.03%~0.08%,余量为锌,杂质总和≤0.2%。而925牌号的锌合金含铜量高,也易于电镀。通常,锌合金的密度为6.4~6.5g/cm3,若密度<6.4g/cm3,电镀后易发生起泡和麻点。总之,选材时务必严格把关。另外,压铸时模具必须设计合理,避免给电镀带来难以克服的缺陷(如麻点)。 3·镀前处理 3.1研磨、抛光 切勿破坏致密表层,若暴露出内层多孔疏松结构,则无法获得结合力良好的镀层。 3.2除油 锌合金对酸、碱敏感,选择去油剂时应有所要求。常用E88锌合金电解除油粉或SS浸洗除油粉(安美特公司产品)。 3.3超声波除蜡 高档产品常选用“开宁”公司的锌合金除蜡水。 3.4阴极电解除油 自配的除油剂必须加入适量的金属配位剂,防止金属沉积到零件表面,从而避免发花。阴极电解除油时要采用循环过滤。 3.5工艺流程 化学除油─超声波除油─电解除油─浸蚀活化(硫酸5~10mL/L+氢氟酸10~20mL/L,pH 控制在0.5~1.5,视工件外形复杂性而定;室温,10~30s至刚开始全面反应产生气泡后立即取出零件,然后彻底清洗干净)。 3.6热浓硫酸除蜡除油 为减少工序和时间,在投资少、见效快,操作方便、稳定的条件下,锌铸件经磨抛光后(零件必须干燥!)采用浓硫酸加热脱水除油;而锌合金铸件在热的浓硫酸中除油快,又不会受腐蚀。热浓硫酸除蜡除油配方及其操作条件为:80~90℃,3~5min。 4·某电镀公司锌合金汽配件电镀工艺流程 锌合金电镀半自动线上的前处理部分(保证工件表面清洁)分为上挂、除蜡、阴阳极电解除油、水洗等9个工序,电镀部分包括弱浸蚀、水洗、预浸、碱铜、焦铜、酸铜、水洗、半亮镍、亮镍、镍封、珍珠镍、镀铬、回收等37个工序,电镀后处理部分为还原去Cr(VI)、水洗、热水洗、下挂和烘干这5个工序。 5·锌合金电镀铜–镍–铬的工艺流程 超声波除蜡─热水洗(75℃)─化学除油─热水洗─三级逆流清洗─阴极电解除油─热水洗─三级逆流清洗─酸浸蚀(体积分数为2%的硫酸+体积分数为2%的氢氟酸,室温,析出气泡后停留2s)─三级逆流清洗─预浸(氰化钠50g/L,室温,10s)─氰化镀铜(氰化亚铜30 g/L、氰化钠45g/L、酒石酸钾钠20g/L,50℃,3min,Jk=1.0A/dm2)─回收─三级逆流清洗─酸活化(体积分数为10%的硫酸,室温,0.5min;下同)─三级逆流清洗─焦磷酸盐镀铜(焦磷酸铜65g/L、焦磷酸钾300g/L、氨水3mL/L、光亮剂适量,56℃,15min,Jk=2A/dm2,pH =8.8)─回收─三级逆流清洗─酸活化─三级逆流清洗─硫酸盐镀铜(硫酸铜200g/L、硫酸6 0g/L、氯离子60mg/L、光亮剂适量,23℃,15min,Jk=3.5A/dm2)─回收─三级逆流清洗─酸活化─三级逆流清洗─硫酸盐镀镍(硫酸镍200g/L、氯化镍60g/L、硼酸50g/L、光亮剂适量,50℃,10min,pH=4.6,Jk=4A/dm2)─回收─三级逆流清洗─酸活化─三级逆流清洗

不合格镀层的退除配方

不 合 格 镀 层 的 退 除 配 方 配方 1 钢铁基体上镍电镀层的退除(一) 间硝基苯磺酸钠 70 - 80g/L 氢氧化钠 0?25g/L 氰化钠 70 - 80g/L 水 加至 1L 描述 工艺条件:处理温度为 60?70℃ 配方 2 钢铁基体上镍电镀层的退除(二) 铬酐 250?300g/L 硼酸 25 - 30g/L 水 加至 1L 描述 工艺条件:电流密度 5?7A/dm2,温度为室温,阴极为铅板。 配方 3 钢、铜、黄铜及锌压铸件镍镀层的退除 硫酸 50% - 60% 乙二醇 3% 水 37% -47% 描述 工艺条件: 温度为室温, 电压 3 - 6V, 电流密度 6- 20A/dm2, 阴极为铅板。 配方 4 铜基体上镍镀层的退除(化学法) 硫酸 100.0 - 120.Og/L 间硝基苯磺酸钠 60.0?70.Og/L 硫氰酸钾 0.5 -l.Og/L 水 加至 1. 01 描述 将要退镀的工件浸入退镀液中,退至表面为深棕色,清洗后用细 纱布抛光去膜即可。 配方 5 钢基体上镍镀层的退除(电解法) 氯化钠 130 - 150g/L 盐酸 20 - 30g/L 磷酸 1 -3g/L 水 加至 1L 描述 将工件浸入电解液,工作电压为 15 - 20V,相对运动速度为 15m/min,电源极性反接。 配方 6 带有黄铜件或铜件的钢零件上镍镀层的退除 间硝基苯磺酸钠 40.0 -70. Og/L 硫酸 60.0 - 70. OmL/L 硫氰酸钠 0.1 -l.Og/L 水 加至 1.01 描述 处理温度为 80?90℃,时间以表面由黑色变为深棕色为准。 配方 7 铜及铜合金基体上化学镀镍层的退除 乙二胺 50 - lOOmL/L 间硝基苯磺酸钠 25 - 50g/L 乙二胺四醋酸 10?20g/L 硫脲 1 -5g/L

不合格镀层的退除配方

不合格镀层的退除配方 Prepared on 24 November 2020

不合格镀层的退除配方 配方1钢铁基体上镍电镀层的退除(一) 间硝基苯磺酸钠 70 - 80g/L 氢氧化钠 025g/L 氰化钠 70 - 80g/L 水加至1L 描述工艺条件:处理温度为6070℃ 配方2钢铁基体上镍电镀层的退除(二) 铬酐 250300g/L 硼酸 25 - 30g/L 水加至1L 描述工艺条件:电流密度57A/dm2,温度为室温,阴极为铅板。配方3钢、铜、黄铜及锌压铸件镍镀层的退除 硫酸 50% - 60% 乙二醇 3% 水 37% -47% 描述工艺条件:温度为室温,电压3 - 6V,电流密度6- 20A/dm2,阴极为铅板。 配方4铜基体上镍镀层的退除(化学法) 硫酸 - L 间硝基苯磺酸钠 L 硫氰酸钾 L

水加至1. 01 描述将要退镀的工件浸入退镀液中,退至表面为深棕色,清洗后用细纱布抛光去膜即可。 配方5钢基体上镍镀层的退除(电解法) 氯化钠 130 - 150g/L 盐酸 20 - 30g/L 磷酸 1 -3g/L 水加至1L 描述将工件浸入电解液,工作电压为15 - 20V,相对运动速度为 15m/min,电源极性反接。 配方6带有黄铜件或铜件的钢零件上镍镀层的退除 间硝基苯磺酸钠 -70. Og/L 硫酸 - 70. OmL/L 硫氰酸钠 L 水加至 描述处理温度为8090℃,时间以表面由黑色变为深棕色为准。 配方7铜及铜合金基体上化学镀镍层的退除 乙二胺 50 - lOOmL/L 间硝基苯磺酸钠 25 - 50g/L 乙二胺四醋酸 1020g/L 硫脲 1 -5g/L