晶闸管直流调速系统参数和环节特性的测定

晶闸管直流调速系统参数和环节特性的测定一、实验目的

(1)熟悉晶闸管直流调速系统的组成及其基本结构。

(2)掌握晶闸管直流调速系统参数及反馈环节测定方法。

二、实验原理

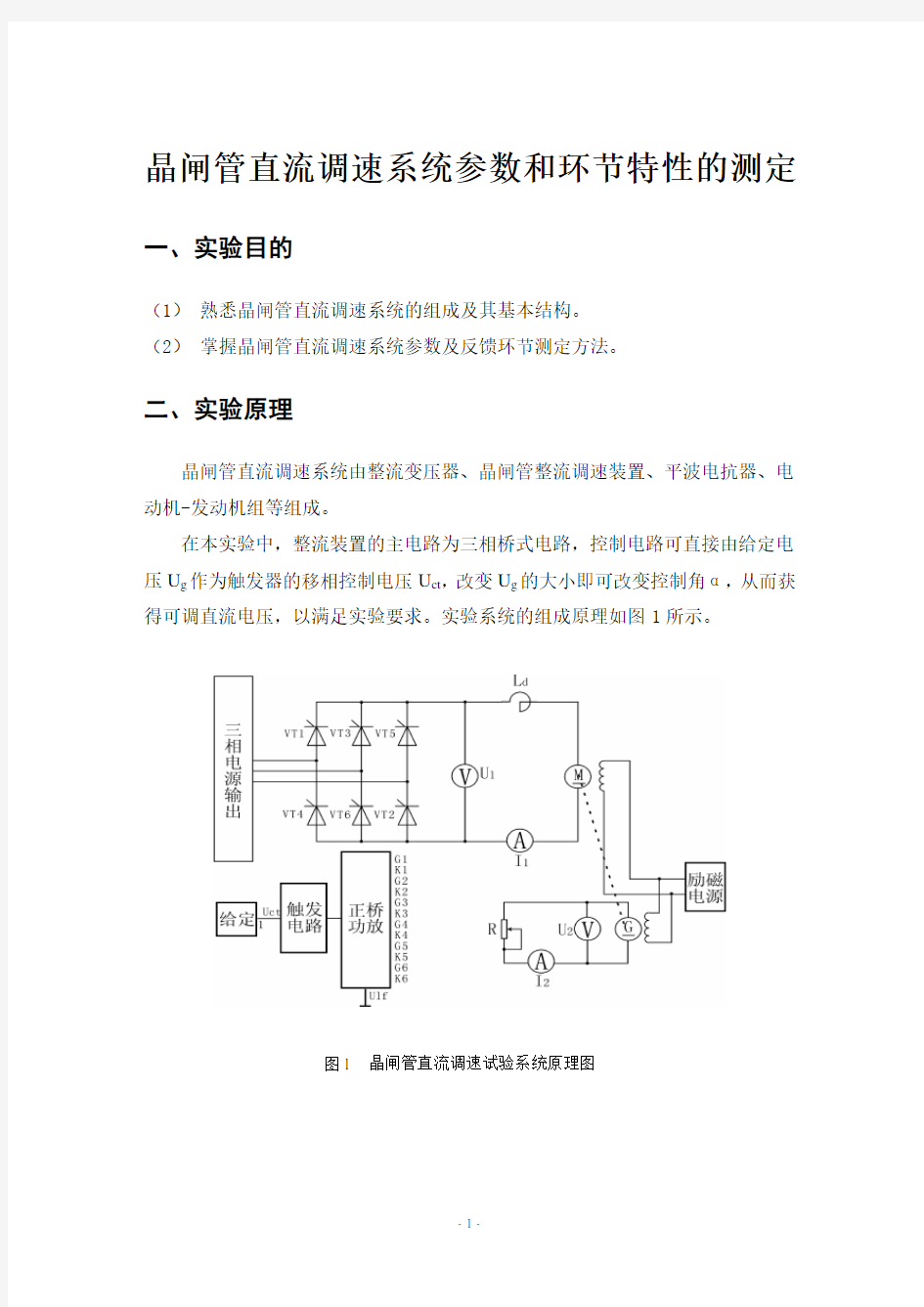

晶闸管直流调速系统由整流变压器、晶闸管整流调速装置、平波电抗器、电动机-发动机组等组成。

在本实验中,整流装置的主电路为三相桥式电路,控制电路可直接由给定电压U g作为触发器的移相控制电压U ct,改变U g的大小即可改变控制角α,从而获得可调直流电压,以满足实验要求。实验系统的组成原理如图1所示。

图1 晶闸管直流调速试验系统原理图

三、实验内容

(1) 测定晶闸管直流调速系统主电路总电阻值R 。 (2) 测定晶闸管直流调速系统主电路电感值L 。

(3) 测定直流电动机-直流发电机-测速发电机组的飞轮惯量GD 2。 (4) 测定晶闸管直流调速系统主电路电磁时间常数T d 。 (5) 测定直流电动机电势常数C e 和转矩常数C M 。 (6) 测定晶闸管直流调速系统机电时间常数T M 。 (7) 测定晶闸管触发及整流装置特性()ct d U f U =。 (8) 测定测速发电机特性()n f U TG =。

四、实验仿真

晶体管直流调速实验系统原理图如图1所示。该系统由给定信号、同步脉冲触发器、晶闸管整流桥、平波电抗器、直流电动机等部分组成。图2是采用面向电气原理图方法构成的晶闸管直流调速系统的仿真模型。下面介绍各部分的建模与参数设置过程。

4.1 系统的建模和模型参数设置

系统的建模包括主电路的建模与控制电路的建模两部分。

(1)主电路的建模与参数设置

由图2可见,开环直流调速系统的主电路由三相对称交流电压源、晶闸管整流桥、平波电抗器、直流电动机等部分组成。由于同步脉冲触发器与晶闸管整流桥是不可分割的两个环节,通常作为一个组合体来讨论,所以将触发器归到主电路进行建模。

①三相对称交流电压源的建模和参数设置。首先从电源模块组中选取一个交流电压源模块,再用复制的方法得到三相电源的另两个电压源模块,并用模块标题名称修改方法将模块标签分别改为“A 相”、“B 相”、“C 相”,然后从元件模块

l a (A )

+-r

图2 晶闸管开环直流调速系统的仿真模型

组中选取“Ground”元件,按图1主电路进行连接。

为了得到三相对称交流电压源,其参数设置方法及参数设置如下。

双击A相交流电压源图标,打开电压源参数设置对话框,在A相交流电源参数设置中,幅值取220V,初相位设置成0°,频率为50Hz,其他为默认值,如图3所示。B、C相交流电源参数设置方法与A相基本相同,除了将初相位设置成互差120°外,其他参数与A相相同。由此可得到三相对称交流电源。

②晶闸管整流桥的建模和参数设置。首先从电力电子模块组中选“Universal Bridge”模块,然后双击模块图标,打开SCR整流桥参数设置对话框,参数设置如图4所示。当采用三相整流桥时,桥臂数取3,A、B、C三相交流电源接到整流桥输入端,电力电子元件选择晶闸管。参数设置的原则如下,如果是针对某个具体的变流装置进行参数设置,对话框中的R s、C s、R ON、L ON、V f应取该装置中的晶闸管元件的实际值,如果是一般情况,不针对某个具体的变流装置,这些参数可先取默认值进行仿真。若仿真结果理想,就可认可这些设置的参数,若仿真结果不理想,则通过仿真实验,不断进行参数优化,最后确定其参数。这一参数设置的原则对其他环节的参数设置也是适用的。

图3 A相电源参数设置

图4 SCR整流桥参数设置

③平波电抗器的建模与参数设置。首先从元件模块组中选“Series RLC Branch”模块,然后打开平波电抗器参数设置的对话框,参数设置如图5所示,平波电抗器的电感值是通过仿真实验比较后得到的优化参数。

图5 平波电抗器参数设置

④直流电动机的建模和参数设置。首先从电动机系统模块组中选取“DC Machine”模块。直流电动机的励磁绕组“F+-F-”接直流恒定励磁电源,励磁电源可从电源模块组中选取直流电压源模块,并将电压参数设置为220V,电枢绕组“A+-A-”经平波电抗器接晶闸管整流桥的输出,电动机经TL端口接恒转矩负载,直流电动机的输出参数有转速n、电枢电流I a、励磁电流I f、电磁转矩T e,通过“示波器”模块观察仿真输出图形。

电动机的参数设置步骤如下,双击直流电动机图标,打开直流电动机的参数设置对话框,直流电动机的参数设置如图6。参数设置的原则与晶闸管整流桥相同。

图6 直流电动机参数设置

⑤同步脉冲触发器的建模和参数设置。同步脉冲触发器包括同步电源与6脉冲触发器两部分。6脉冲触发器可从附加库模块组(Extra Library)中的控制子模

块组(Control Blocks)获得。6脉冲触发器需用三相线电压同步,所以同步电源的任务是将三相交流电源的相电压转换成线电压。同步电源与6脉冲触发器及封装后的子系统符号如图7(a)(b)所示。

Subsystem

(a)同步电源与6脉冲触发器(b)封装后的子系统符号

图7 同步电源与6脉冲触发器和封装后的子系统符号

至此,根据图1主电路的连接关系,则可建立起主电路的仿真模型,如图2所示。图中触发器开关信号为“0”时,开放触发器,开关信号为“1”时,关闭触发器。

(2)控制电路的建模与参数设置

晶闸管直流调速系统的控制电路只有一个给定环节,它可以从输入模块组中选取“Constant”模块,然后双击该模块图标,打开参数设置对话框,将参数设置为50rad/s。实际调速时,给定信号是在一定范围内变化的,读者可通过仿真实践,确定给定信号允许的变化范围。

将主电路和控制电路的仿真模型按照晶闸管的直流调速系统电气原理图的连接关系进行模块连接,即可得到图2所示的晶闸管直流调速系统仿真模型。

4.2 系统的仿真参数配置

在MATLAB的模型窗口打开“Simulation”菜单,进行“Configuration Parameters”设置,如图8所示。

图8仿真参数配置

单击“Configuration Parameters”菜单后,得到仿真参数配置对话框,仿真中所选择的算法为ode23s。由于实际系统的多样性,不同系统需要不同的仿真算法,到底采用哪一种算法,可通过仿真实践进行比较选择。仿真“Start time”一般设为0,“Stop time”根据实际需要而定。

图9仿真参数配置对话框及参数配置

4.3 系统的仿真、仿真结果的输出及结果分析

当建模与参数配置完成后,即可开始进行仿真。在MATLAB的模型窗口打开“Simulation”菜单,单击“Start”命令后,系统开始仿真,仿真结束后可输出仿真结果。单击“示波器”命令后,通过“示波器”模块观察仿真输出图形,如图10所示,其中图10(a)、(b)、(c)、(d)分别表示直流电动机的电磁转矩T e曲线、电枢电流I a曲线、角频率ω曲线和角频率ω与电枢电流I a的关系曲线。

(a) 直流电动机电枢电磁转矩T e曲线

(b) 直流电动机电枢电流I a曲线

(c)直流电动机角频率ω曲线

(d) 直流电动机角频率ω与电枢电流I a的关系曲线

图10 晶闸管直流调速系统的输出波形

根据图2的仿真模型,系统有两种输出试:当采用“示波器”模块观察仿真输出结果时,只要在系统模型图上双击“示波器”图标即可;当采用“out1”模块观察仿真输出结果时,可在MATLAB的命令窗口输入绘图命令“plot(tout,yout)”,即可得到未经编辑的输出图形,然后对其输出图形进行编辑。最终可得编辑后的输

出图形,如图11所示。

图11显示的分别是晶闸管直流调速系统的电流曲线和转速曲线。可以看出,这个结果和实际电动机运行的结果相似,系统的建模与仿真是成功的。

在晶闸管直流调速系统建模和仿真结束之际,对建模和参数设置的一些原则和方法归纳如下。

①系统建模时,将其分为主电路和控制电路两部分分别进行。

②在进行参数设置时,晶闸管整流桥、平波电抗器、直流电动机等装置(固有环节)的参数设置原则如下,如果针对某个具体的装置进行参数设置,则对话框中的有关参数应取该装置的实际值;如果是不针对某个具体装置的一般情况,可先取这些装置的参数默认值进行仿真。若仿真结果理想,可认可这些设置的参数;若仿真结果不理想,则通过仿真实验,不断时行参数优化,最后确定其参数。

图11 编辑后的晶闸管直流调速系统的电流曲线和转速曲线

③给定信号的变化范围、调节器的参数和反馈检测环节的反馈系数(闭环系统中使用)等可调参数的设置,其一般方法是通过仿真实验,不断进行参数优化。

具体方法分别设置这些参数的一个较大和一个较小值时行仿真,弄清它们对系统性能影响的趋势,据此逐步将参数进行优化。

④仿真时间根据实际需要而定,以能够仿真出完整的波型为前提。

⑤由于实际系统的多样性,没有一种仿真算法是万能的。不同的系统需要采用不同的仿真算法,到底采用哪一种算法更好,这需要通过仿真实践,从仿真能否进行、仿真的速度、仿真的精度等方面进行比较选择。

上述内同具有一般指导意义,在讨论后面各种系统时,遇到类似问题就不再细述了。

五、实验结果

5.1 实验结果分析

按实验指导书试验步骤得到实验结果如上各图所示。若各参数设置如上所述,且给定信号为50时,得到T e、I a、ω的曲线分别如图10(a)、(b)、(c)所示。T e的最大值为957,调节时间是1.1,1.1后基本达到稳定值(约54);I a的最大值是580,调节时间是1.0,1.0后基本达到稳定值(约33);ω的调节时间是0.5,没超调,稳定后值约为212。

5.2 实验的有关参数

Ⅰ、电路总电阻值R=R a+R L+R n=0.5+0+0.00001=0.50001Ω

Ⅱ、电枢回路电感L的测定L=L a+L d=0.01+0.005=0.015H

5.3 实验参数设置

由实验知当改变给定信号时,各个波形会相应改变,给定信号越大,I a、T e 最大值越大,稳定后的值也越大;ω稳定后的值越小。如当信号为100时,T e的最大值为969,稳定值约104;I a的最大超调是587,稳定值约63;ω稳定后值约为203。波形与信号为50相似,只是幅值发生变化。

六、思考题

6.1 同步脉冲触发器的工作原理

答:同步触发器将同步变压器降压后的信号经过零比较后得到的同步信号经A/D 转换后送入单片机管脚,形成同步信号;单片机根据同步信号产生触发脉冲,该脉冲经驱动电路放大后由脉冲变压器送晶闸管。同时单片机采集主电路的电压和电流反馈值,根据PI调节将反馈值换算为移相角θ,并由计数器实现θ计数时间的对应,使单片机通过对计数时间的控制来达到控制移相角。

6.2 直流电动机有哪几种调速方案?各有哪些特点?

答:调速的方法有三种:

①改变电源电压U调速。特点:可以实现平滑无机调速,但需要附加调压设备。

②在电枢回路串联电阻R s调速。特点:损耗较大,效率较低。当轻载时,电枢电流较小,串联电阻后,转速变化不大,但是设备简单。

③调节励磁回路电阻R cf调速。特点:改变磁通调速时,必须降低负载转矩。

七、课程设计心得

通过本次课程设计,我进一步熟悉了晶闸管直流调速系统的组成及其基本结构,同时也掌握了晶闸管直流调速系统参数及反馈环节的测定方法。

在这两个星期的实践学习中,我对功率电子学的的知识有了较为深入的理解,发现“理论+实践”的方式更有利于对知识的接受。同时,我也进一步学习了matlab 仿真(Simulink)的使用。

学习知识是一个过程,应用知识是另一个过程。通过本次课程设计,我认识到对知识的掌握不仅要“求是”,还要“创新”!只有脚踏实地、求真务实,我们才学有所成;只有灵活变通,大胆创新,我们才能适应不断变化的形势,才能得以飞跃发展。例如本次实验中,我用的是matlab7.0版本,这与matlab 6.1有所不同。有的同学见7.0太高级,以为自己不能掌握,便果断放弃,重装了6.1版本。而我却坚信7.0定然可以兼容6.1,也一定能够完成6.1版本的绝大部分任务。带着这份执着,经过查阅有关资料,我最终找到了问题的关键,并且完成了本次课程设计。而这也说明了做事不能人与亦云,关键时刻还得相信自己。

总之,本次课程设计使我受益匪浅。

晶闸管直流调速系统参数和环节特性的测定

§5-1 晶闸管直流调速系统参数和环节特性的测定 一、 实验目的 (1) 熟悉晶闸管直流调速系统的组成及其基本结构 (2) 掌握晶闸管直流调速系统参数及反馈环节测定方法 二、 实验原理 晶闸管直流直流调速系统由整流变压器、晶闸管整流调速装置、平波电抗器、电动机-发电机组等组成。 在本实验中,整流装置的主电路为三相桥式电路,控制电路可直接由给定电压U g 作为触发器的移相控制电压U ct ,改变U g 的大小α即可改变控制角,从而获得可调的直流电压,以满足实验要求。实验系统的组成原理如图5-1所示。 1V L d 三 相 电 源 输 出A M A V G VT 4VT 1VT 3VT 5VT 6VT 2 I 1给定触发电路正桥功放U f G 1K 1G 2K 2G 3K 3G 4K 4G 5K 5G 6K 6励磁电源I 2U 2R U ct 图5-1 晶闸管直流调速实验系统原理图 三、 实验内容 (1) 测定晶闸管直流调速系统主电路总电阻值R 。 (2) 测定晶闸管直流调速系统主电路电感值L 。 (3) 测定直流电机-直流发电机-测速发电机组的飞轮惯量GD 2。 (4) 测定晶闸管直流调速系统主电路电磁时间常数Td 。 (5) 测定直流电动机电势常数C e 和转矩常数C M 。 (6) 测定晶闸管直流调速系统机电时间常数T M 。 (7) 测定晶闸管触发及整流装置特性U d =f (U ct )。 (8) 测定测速发电机特性U TG =f (n )。 四、 实验仿真 晶闸管直流调速实验系统的原理如图5-1所示。该系统由给定信号、同步脉冲触发器、晶闸管整流桥、平波电抗器、直流电动机等部分组成。图5-2是

电力电子课l练习题答案

1.电力电子器件一般工作在__开关__状态。 2.在通常情况下,电力电子器件功率损耗主要为__通态损耗__,而当器件开关频率较高时,功率损耗主要为__开关损耗__。 3.电力电子器件组成的系统,一般由__控制电路__、_驱动电路_、_主电路_三部分组成,由于电路中存在电压和电流的过冲,往往需添加_保护电路__。 4.按内部电子和空穴两种载流子参与导电的情况,电力电子器件可分为_单极型器件_、_双极型器件_、_复合型器件_三类。 5.电力二极管的工作特性可概括为_承受正向电压导通,承受反相电压截止_。 6.电力二极管的主要类型有_普通二极管_、_快恢复二极管_、_肖特基二极管_。 7.肖特基二极管的开关损耗_小于_快恢复二极管的开关损耗。 8.晶闸管的基本工作特性可概括为__正向电压门极有触发则导通、反向电压则截止__。 9.对同一晶闸管,维持电流IH与擎住电流IL在数值大小上有IL__大于__IH 。 10.晶闸管断态不重复电压UDSM与转折电压Ubo数值大小上应为,UDSM_大于__Ubo。 11.逆导晶闸管是将_二极管_与晶闸管_反并联_(如何连接)在同一管芯上的功率集成器件。的__多元集成__结构是为了便于实现门极控制关断而设计的。 的漏极伏安特性中的三个区域与GTR共发射极接法时的输出特性中的三个区域有对应关系,其中前者的截止区对应后者的_截止区_、前者的饱和区对应后者的__放大区__、前者的非饱和区对应后者的_饱和区__。 14.电力MOSFET的通态电阻具有__正__温度系数。 的开启电压UGE(th)随温度升高而_略有下降__,开关速度__小于__电力MOSFET 。16.按照驱动电路加在电力电子器件控制端和公共端之间的性质,可将电力电子器件分为_电压驱动型_和_电流驱动型_两类。 的通态压降在1/2或1/3额定电流以下区段具有__负___温度系数,在1/2或1/3额定电流以上区段具有__正___温度系数。 18.在如下器件:电力二极管(Power Diode)、晶闸管(SCR)、门极可关断晶闸管(GTO)、电力晶体管(GTR)、电力场效应管(电力MOSFET)、绝缘栅双极型晶体管(IGBT)中,属于不可控器件的是_电力二极管__,属于半控型器件的是__晶闸管_,属于全控型器件的是_GTO 、GTR 、电力MOSFET 、IGBT _;属于单极型电力电子器件的有_电力MOSFET _,属于双极型器件的有_电力二极管、晶闸管、GTO 、GTR _,属于复合型电力电子器件得有__ IGBT _;在可控的器件中,容量最大的是_晶闸管_,工作频率最高的是_电力MOSFET,属于

晶闸管—直流电动机调速系统教学文稿

7.1 晶闸管—直流电动机调速系统 采用晶闸管可控整流电路给直流电动机供电,通过移相触发,改变直流电动机电枢电压,实现直流电动机的速度调节。这种晶闸管—直流电动机调速系统是电力驱动中的一种重要方式,更是可控整流电路的主要用途之一。可以图7-1所示三相半波晶闸管—直流电动机调速系统为例,说明其工作过程和系统特性。 直流电动机是一种反电势负载,晶闸管整流电路对反电势负载供电时,电流容易出现断续现象。如果调速系统开环运行,电流断续时机械特性将很软,无法负载;如果闭环控制,断流时会使控制系统参数失调,电机发生振荡。为此,常在直流电机电枢回路内串接平波电抗器Ld,以使电流Id尽可能连续。这样,晶闸管—直流电动机调速系统的运行分析及机械特性,必须按电流连续与否分别讨论。 8.1.1 电流连续时 如果平波电抗器Ld电感量足够大,晶闸管整流器输出电流连续,此时晶闸管—直流电动机系统可按直流等值电路来分析,如图7-2所示。图中,左半部代表电流连续时晶闸管整流器的等效电路,右半部为直流电动机的等效电路。由于电流连续,晶闸管整流器可等效为一个直流电源Ud与内阻的串联,Ud为输出整流电压平均值 (7-1) 式中U为电源相压有效值,为移相触发角。

电流连续情况下,晶闸管有换流重迭现象,产生出换流重迭压降,相当于整流电源内串有一个虚拟电阻,其中LB为换流电感。再考虑交流电源(整流变压器)的等效内电阻Ro,则整流电源内阻应为,如图所示。 电流连续时直流电动机可简单地等效为为反电势E与电枢及平波电抗器的电阻总和Ra 串联,而平波电抗器电感Ld在直流等效电路中是得不到反映的。 这样,根据图7-2等效电路,可以列写出电压平衡方程式为 (7-2) 式中,Ce为直流电机电势常数,φ为直流电机每极磁通。求出电机转速为 (7-3) 可以看出,在电枢电流连续的情况下,当整流器移相触发角固定时,电动机转速随 负载电流Id的增加而下降,下降斜率为。当角改变时,随着空载转速点no的变化,机械特性为一组斜率相同的平行线。 但是在一定的平波电抗器电感Ld下,当电流减小到一定程度时,Ld中储能将不足以维持电流连续,电流将出现断续现象,此时直流电动机机械特性会发生很大变化,不再是直线,图7-3中以虚线表示。这部分的机械特性要采用电流断续时的运行分析来确定。 二、电流断续时

(完整版)晶闸管直流调速系统参数和环节特性的测定

晶闸管直流调速系统参数和环节特性的测定一、实验目的 (1)熟悉晶闸管直流调速系统的组成及其基本结构。 (2)掌握晶闸管直流调速系统参数及反馈环节测定方法。 二、实验原理 晶闸管直流调速系统由整流变压器、晶闸管整流调速装置、平波电抗器、电动机-发动机组等组成。 在本实验中,整流装置的主电路为三相桥式电路,控制电路可直接由给定电压U g作为触发器的移相控制电压U ct,改变U g的大小即可改变控制角α,从而获得可调直流电压,以满足实验要求。实验系统的组成原理如图1所示。 图1 晶闸管直流调速试验系统原理图

三、实验内容 (1) 测定晶闸管直流调速系统主电路总电阻值R 。 (2) 测定晶闸管直流调速系统主电路电感值L 。 (3) 测定直流电动机-直流发电机-测速发电机组的飞轮惯量GD 2。 (4) 测定晶闸管直流调速系统主电路电磁时间常数T d 。 (5) 测定直流电动机电势常数C e 和转矩常数C M 。 (6) 测定晶闸管直流调速系统机电时间常数T M 。 (7) 测定晶闸管触发及整流装置特性()ct d U f U =。 (8) 测定测速发电机特性()n f U TG =。 四、实验仿真 晶体管直流调速实验系统原理图如图1所示。该系统由给定信号、同步脉冲触发器、晶闸管整流桥、平波电抗器、直流电动机等部分组成。图2是采用面向电气原理图方法构成的晶闸管直流调速系统的仿真模型。下面介绍各部分的建模与参数设置过程。 4.1 系统的建模和模型参数设置 系统的建模包括主电路的建模与控制电路的建模两部分。 (1)主电路的建模与参数设置 由图2可见,开环直流调速系统的主电路由三相对称交流电压源、晶闸管整流桥、平波电抗器、直流电动机等部分组成。由于同步脉冲触发器与晶闸管整流桥是不可分割的两个环节,通常作为一个组合体来讨论,所以将触发器归到主电路进行建模。 ①三相对称交流电压源的建模和参数设置。首先从电源模块组中选取一个交流电压源模块,再用复制的方法得到三相电源的另两个电压源模块,并用模块标题名称修改方法将模块标签分别改为“A 相”、“B 相”、“C 相”,然后从元件模块

晶闸管的结构以及工作原理

一、晶闸管的基本结构 晶闸管(SemiconductorControlled Rectifier 简称SCR )是一种四层结构(PNPN )的大功率半导体器件,它同时又被称作可控整流器或可控硅元件。它有三个引出电极,即阳极(A )、阴极(K )和门极(G )。其符号表示法和器件剖面图如图1所示。 图1 符号表示法和器件剖面图 普通晶闸管是在N 型硅片中双向扩散P 型杂质(铝或硼),形成211P N P 结构,然后在2P 的大部分区域扩散N 型杂质(磷或锑)形成阴极,同时在2P 上引出门极,在1P 区域形成欧姆接触作为阳极。 图2、晶闸管载流子分布 二、晶闸管的伏安特性 晶闸管导通与关断两个状态是由阳极电压、阳极电流和门极电流共同决定的。通常用伏安特性曲线来描述它们之间的关系,如图3所示。 图3 晶闸管的伏安特性曲线 当晶闸管AK V 加正向电压时,1J 和3J 正偏,2J 反偏,外加电压几乎全部降落在2J 结上,2J 结起到阻断电流的作用。随着AK V 的增大,只要BO AK V V <,通过阳极电流A I 都很小,因而称此区域为正向阻断状态。当AK V 增大超过BO V 以后,阳极电流突然增大,特性曲线过负阻过程瞬间变到低电压、大电流状态。晶闸管流过由负载决定的通态电流T I ,器件压降为1V 左右,特性曲线CD 段对应的状态称为导通状态。通常将BO V 及其所对应的BO I 称之为正向转折电压和转折电流。晶闸管导通后能自身维持同态,从通态转换到断态,通常是不用门极信号而是由外部电路控制,即只有当电流小到称为维持电流H I 的某一临界值以下,器件才能被关断。 当晶闸管处于断态(BO AK V V <)时,如果使得门极相对于阴极为正,给门极通以电流G I ,那么晶闸管将在较低的电压下转折导通。转折电压BO V 以及转折电流BO I 都是G I 的函数,G I 越大,BO V 越小。如图3所示,晶闸管一旦导通后,即使去除门极信号,器件仍然然导通。

晶闸管直流调速系统资料

4 -1 晶闸管直流调速系统主要单元调试 一、实验目的 1.熟悉直流调速系统主要单元部件的工作原理及调速系统对其提出的要求。 2.掌握直流调速系统主要单元部件的调试步骤和方法。 二、实验内容 1.调节器的调试 2.电平检测器的调试 3.反号器的调试 4.逻辑控制器的调试 三、实验设备及仪器 1 . DKSZ 一l 型实验装置主控制屏DK01 2 . DK02 、DK03、DK04挂箱 3 .二踪扫描示波器 4 .万用电表 四、实验方法 实验中所用的各控制单元的原理图见第二章有关内容。 1 .调节器(AsR 、ACR )的调试 合上低压直流电源开关,观察各指示灯指示是否正常。 ( l )调零.将调节器输入端接地,把串联反馈网络中的电容短接,使调节器变为P调节器,再调节面板上的调零电位器,使调节器的输出为零。 ( 2 )调整输出正、负限幅值. 将反馈电容短接线去掉,使调节器变为PI 调节器,加入一定的输入电压,调整正、负限幅电位器,使输出正负最大值为所需的数值。 ( 3 )测定输入输出特性.向调节器输入端逐渐加入正负电压,测出相应的输出电压,直至输出限幅值,并画出曲线。 ( 4 )观察PI 特性.突加给定电压UG,用示波器观察输出电压的变化规律,改变调节器的放大倍数及反馈电容,观察输出电压的变化。反馈电容由外接电容箱改变数值。 2 .电平检测器的调试 1)测定转矩极性鉴别器DPT的环宽,要求环宽为0.4-0.6V,记录高电平值,调节RP1使环宽对称纵坐标。 2)测定零电流检测器DPZ的环宽,要求环宽也为0.4-0.6V,调节RP1使回环向纵坐标右侧偏离0.1-0.2V。 3)按测得数据,画出两个电平检测器的回环。 3 .反号器(AR)的调试

晶闸管直流调速系统参数和环节特性的测定实验报告

晶闸管直流调速系统参数和环节特性的测定实验报告 一、实验目的 1.熟悉晶闸管直流调速系统的组成及其基本结构。 2.掌握晶闸管直流调速系统的参数测试及反馈环节测定方法和测试条件。 二、实验内容 1.测定晶闸管直流调速系统主电路总电阻 R。 2.测定晶闸管直流调速系统主电路总电感 L。 3.测定直流电动机 - 发电机 - 测速发电机飞轮惯量 GD2。 4.测定晶闸管直流调速系统主电路电磁时间常数 T d。 5.测定直流发电机电动势常数C e和转矩常数 C T。 6.测定晶闸管直流调速系统机电时间常数 T m。 7.测定晶闸管触发及整流装置特性 U d =?(U ct)。 8.测定测速发电机特性 U TG =?(n)。 三、实验设备

四、实验原理 五、实验步骤 (一)测定晶闸管直流调速系统主电路电阻。伏安比较法测量

1. 测量电枢回路总电阻R R=R a + R L + R n (电枢电阻R a、平波电抗器电阻R L 、整流装置内阻R n )(1)不加励磁、电机堵转 (2)合上S1和S2, 调节给定,使输出电压到30%-70%的额定电压 调节电阻,使枢电流80%-90%的额定电流 测定U1和I1。 (3)断开S2 测定U2和I2。 (4)计算电枢回路总电阻 R=(U2-U1)/( I1 - I2) 合上S1和S2测得U1=100V, I1=; 断开S2测得U2=103V,I2=;

R=(U2-U1)/( I1 - I2)=(103V-100V)/电枢电阻 R a (1)短接电机电枢 (2)不加励磁、电机堵转 (3)合上S1和S2, 调节给定,使输出电压到30%-70%的额定电压 调节电阻,使枢电流80%-90%的额定电流 测定U1’和I1’。 (4)断开S2 测定U2’和I2’。 (5)计算 平波电抗器电阻R L和整流装置内阻R n: R L + R n =(U2’-U1’)/(I2’-I1’) 电枢电阻R a :R a =R-(R L + R n) 合上S1和S2测得U1’=95V,I1’= 断开S2测得U2’=97V,I2’= R L + R n =(U2’-U1’)/(I2’-I1’)=(97V-95V)/=R-(R L + R n)=ΩΩ=Ω 3. 平波电抗器电阻 R L (1)短接电抗器两端 (2)不加励磁、电机堵转 (3)合上S1和S2,

晶闸管直流调速完整系统参数和环节特性的测定实验

《功率电子学课程设计》 设计报告 设计时间:2012.06.05 班级:10应用电子及技术(1)班 姓名: 报告页数:15

广东工业大学课程设计报告 设计题目晶闸管直流调速系统参数和环节特性的测定实验学院信息工程专业应用电子技术班(1) 学号姓名 成绩评定_______ 教师签名_______

晶闸管直流调速系统参数和环节特性的测定实验 1、实验目的 (1)熟悉晶闸管直流调速系统的组成及其基本结构。 (2)掌握晶闸管直流调速系统参数及反馈环节测定方法。 2、实验原理 晶闸管直流调速系统由整流变压器、晶闸管整流调速装置、平波电抗器、电动机—发电机住等组成。 在本实验中,整流装置的主电路为三相桥式电路,控制电路可直接由给定电压U g作为触发器的移相控制电压U ct,改变Ug的大小即可改变控制角α,从而获得可调的直流电压,以满足实验要求。实验系统的组成原理如图1所示。矚慫润厲钐瘗睞枥庑赖。 图1 晶闸管直流调速实验系统原理图 3、实验内容 (1)测定晶闸管直流调速系统主电路总电阻值R。 (2)测定晶闸管直流调速系统住电感值L。 (3)测定直流电机—直流发电机—测速发电机组的飞轮惯量GD2。

(4)测定晶闸管直流调速系统主电路电磁时间常数T d。 (5)测定直流电动机电势常数C e和转矩常数C M。 (6)测定晶闸管直流调速系统机电时间常数T M。 (7)测定晶闸管出发及整流装置特性U d=?(U ct)。 (8)测定测速发电机特性U TG=?(n)。 4、实验仿真 晶闸管直流调速实验系统的原理图如图1所示。该系统由给定信号、同步脉冲触发器、晶闸管整流桥、平波电抗器、直流电动机等部分组成。图2是采用面向电气原理图方法构成的晶闸管直流调速系统的仿真模型。下面介绍各部分建模与常数设置过程。聞創沟燴鐺險爱氇谴净。 图2 晶闸管开环直流调速系统的仿真模型 4.1系统的建模和模型参数设置 系统的建模包括主电路的建模和控制电路的建模两部分。 (1)主电路的建模和参数设置 由图2可见,开环直流调速系统的主电路由三相对称交流电压源、晶闸管整流桥、平波电抗器、直流电动机等部分组成。由于同步脉冲触发器与晶闸管整流桥不可分割的两个环节,通常作为一个组合体来讨论,所以将触发器归到主电路

可控硅元件的工作原理及基本特性

可控硅元件的工作原理及基本特性 1、工作原理 可控硅是P1N1P2N2四层三端结构元件,共有三个PN结,分析原理时,可以把它看作由一个PNP管和一个NPN管所组成,其等效图解如图1所示 图1 可控硅等效图解图 当阳极A加上正向电压时,BG1和BG2管均处于放大状态。此时,如果从控制极G输入一个正向触发信号,BG2便有基流ib2流过,经BG2放大,其集电极电流ic2=β2ib2。因为BG2的集电极直接与BG1的基极相连,所以ib1=ic2。此时,电流ic2再经BG1放大,于是BG1的集电极电流ic1=β1ib1=β1β2ib2。这个电流又流回到BG2的基极,表成正反馈,使ib2不断增大,如此正向馈循环的结果,两个管子的电流剧增,可控硅使饱和导通。 由于BG1和BG2所构成的正反馈作用,所以一旦可控硅导通后,即使控制极G的电流消失了,可控硅仍然能够维持导通状态,由于触发信号只起触发作用,没有关断功能,所以这种可控硅是不可关断的。 由于可控硅只有导通和关断两种工作状态,所以它具有开关特性,这种特性需要一定的条件才能转化,此条件见表1 状态条件说明 从关断到导通1、阳极电位高于是阴极电位 2、控制极有足够的正向电压和电流 两者缺一不可 维持导通1、阳极电位高于阴极电位 2、阳极电流大于维持电流 两者缺一不可 从导通到关断1、阳极电位低于阴极电位 2、阳极电流小于维持电流 任一条件即可 2 可控硅的基本伏安特性见图2 图2 可控硅基本伏安特性 (1)反向特性 当控制极开路,阳极加上反向电压时(见图3),J2结正偏,但J1、J2结反偏。此时只能流过很小的反向饱和电流,当电压进一步提高到J1结的雪崩击穿电压后,接差J3结也击穿,电流迅速增加,图3的特性开始弯曲,如特性OR段所示,弯曲处的电压URO叫“反向转折电压”。此时,可控硅会发生永久性反向击穿。

晶闸管的结构及性能特点

晶闸管的结构及性能特点 (一)普通晶闸管 普通晶闸管(SCR)是由PNPN四层半导体材料构成的三端半导体器件,三个引出端分另为阳极A、阴极K和门极G、图8-4是其电路图形符号。 普通晶闸管的阳极与阴极之间具有单向导电的性能,其内部可以等效为由一只PNP晶闸管和一只NPN晶闸管组成的组合管,如图8-5所示。 当晶闸管反向连接(即A极接电源负端,K极接电源正端)时,无论门极G 所加电压是什么极性,晶闸管均处于阻断状态。当晶闸管正向连接(即A极接电源正端,K极接电源负端)时,若门极G所加触发电压为负时,则晶闸管也不导通,只有其门极G加上适当的正向触发电压时,晶闸管才能由阻断状态变为导通状态。此时,晶闸管阳极A极与阴极K极之间呈低阻导通状态,A、K 极之间压降约为1V。 普通晶闸管受触发导通后,其门极G即使失去触发电压,只要阳极A和阴极K 之间仍保持正向电压,晶闸管将维持低阻导通状态。只有把阳极A电压撤除或

阳极A、阴极K之间电压极性发生改变(如交流过零)时,普通晶闸管才由低阻导通状态转换为高阻阻断状态。普通晶闸管一旦阻断,即使其阳极A与阴极K 之间又重新加上正向电压,仍需在门极G和阴极K之间重新加上正向触发电压后方可导通。 普通晶闸管的导通与阻断状态相当于开关的闭合和断开状态,用它可以制成无触点电子开关,去控制直流电源电路。 (二)双向晶闸管 双向晶闸管(TRIAC)是由NPNPN五层半导体材料构成的,相当于两只普通晶闸管反相并联,它也有三个电极,分别是主电极T1、主电极T2和门极G。图8-6是双向晶闸管的结构和等效电路,图8-7是其电路图形符号。

双向晶闸管可以双向导通,即门极加上正或负的触发电压,均能触发双向晶闸管正、反两个方向导通。图8-8是其触发状态。

晶闸管的基本检测方法

晶闸管的基本检测方法 1.判别单向晶闸管的阳极、阴极和控制极 脱开电路板的单向晶闸管,阳极、阴极和控制极3个引脚一般没有特殊的标注,识别各个脚主要是通过检测各个引脚之间的正、负电阻值来进行的。晶闸管各个引脚之间的阻值都较大,当检测出现唯一一个小阻值时,此时黑表笔接的是控制极(G),红表笔接的是阴极(K),另外一个引脚就是阳极(A)。 2.判别单向晶闸管的好坏 脱开电路板的单向晶闸管,阳极(A)、阴极(K)和控制极(G)明确标示;正常的单向闸管,阳极(A)、阴极(K)两个引脚之间的正、反向电阻,阳极(A)、控制极(G)两个引脚之间的正、反向电阻的阻值应该都很大,阴极(K)、控制极(G)两个引脚之间的正向电阻应该远小于反向电阻。并且阳极(A)、阴极(K)两个引脚之间的正向电阻越大,单向晶闸管阳极的正向阻断特性越好;反向电阻越大,单向晶闸管阳极的反向阻断特性越好。 3.判别双向晶闸管的好坏 脱开电路板的双向晶闸管,第一电极(T1)、第二电极(T2)、控制极(G)明确。判断双向晶闸管的好坏,主要是看短路前第二电极(T2)和第一电极(T1)之间阻值接近无穷大,第二电极(T2)与控制极(G)引脚短路,短路后晶闸管触发导通,第二电极(T2)·和第一电极(T1)之间的电阻变小,有固定值。可以断定该双向晶闸管具备双向触发能力,性能基本良好。 4.晶闸管的代换原则 晶闸管的品种繁多,不同的电子设备与不同的电子电路,采用不同类型的晶闸管。选用与代换晶闸管时,主要应考虑其额定峰值电压、额定电流、正向压降、门极触发电流及触发电压、开关速度等参数,额定峰值电压和额定电流均应高于工作电路的最大工作电压和最大工作电流1.5~2倍,代换时最好选用同类型、同特性、同外形的晶闸管替换。 普通晶闸管一般被用于交直流电压控制、可控整流、交流调压、逆变电源,开关电源保护等电路。 双向晶闸管一般被用于交流开关、交流调压、交流电动机线性凋速、灯具线性调光及固态继电器、固态接触器等电路。 逆导晶闸管一般被用于电磁灶、电子镇流器、超声波电路、超导磁能贮存系统及开关电源等电路。 光控晶闸管一般被用于光电耀合器、光探测器、光报警器、光计数器、光电逻辑电路及自动生产线的运行监控电路等。 BTC晶体管一般被用于锯齿波发生器、长时间延时器、过电压保护器及大功率晶体管触发电路等。 门极关断晶闸管一般被用于交流电动机变频调速、斩波器、逆变电源及各种电子开关电路等。

晶闸管直流电动机不可逆调速系统设计说明

摘要 直流电动机具有良好的起、制动性能,宜于在大围平滑调速,在许多需要调速或快速正反向的电力拖动领域中得到应用。晶闸管问世后,生产出成套的晶闸管整流装置,组成晶闸管—电动机调速系统(简称V-M系统),和旋转变流机组及离子拖动变流装置相比,晶闸管整流装置不仅在经济性和可靠性上都有很大提高,而且在技术性能上也显示出较大的优越性。 本文首先明确了设计的任务和要求,在了解了转速电流双闭环直流调速系统的调速原理后依次对晶闸管相控整流调速系统的主电路,保护电路,检测电路和触发电路进行了设计,并且计算了相关参数。 最后给出了这次设计的心得体会,参考文献和系统的电气总图。 目录 设计任务及要求 (Ⅰ) 摘要 (Ⅲ) 第二章系统主电路原理分析 (4) 第一节晶闸管直流电动机不可逆调速系统原理 (4) 第二节总体方案 (5) 第三节三相桥式全控整流电路 (7) 第三章系统参数计 (8) 第一节整流变压器参数计算 (8) 第二节晶闸管参数计算 (9)

第三节其他参数计算 (10) 第四章保护电路 (11) 第一节过电压保护 (11) 第二节过电流保护 (14) 第五章系统控制电路设计 (16) 第一节信号检测电路设计 (16) 第二节系统调节器 (16) 第三节触发电路 (17) 后记 (20) 参考文献 (21) 附录:电气原理总图 (22)

第二章系统主电路原理分析 第一节晶闸管直流电动机不可逆调速系统原理 晶闸管相控整流直流电动机调速系统原理框图如图3.1所示:

图3.1 晶闸管相控整流直流电动机调速系统原理框图 系统采用转速、电流双闭环的控制结构。两个调节器分别调节转速和电流,两者之间实行串行连接,转速调节器的输出作为电流调节器的输入,再用电流调节器的输出去控制晶闸管的触发电路。从闭环反馈的结构上看,电流调节环是环,按典型I型系统设计;速度调节环为外环,按典型Ⅱ型系统设计。为了获得良好的静、动态性能,双闭环调速系统的两个调节器都采用

晶闸管实验报告

实验报告 实验室用直流可控电源实验人员:xxxxx xxxx xx

1 一 设计任务 1.1设计目的 目前,电子系统的应用越来越广泛,种类也越来越丰富。 电子设备己成为人设备提供所需要的能量,起着至关重要的作用。然而在通信、航天、汽车、计算机、办公和家用电器等行业,直流稳压电源起着重要作用。研究实验室用直流可调电源,解决实验室存在的直流电源调压问题,进一步加深对直流可调稳压电源的了解,提高自己的动手制作能力和设计能力,加强对电力电子电路的认识,从而为以后从事相关工作做准备。 1.2设计内容 从实验室直流电源存在的问题出发,设计实验室用直流可调电源,主要是用于实验室直流控制电机调速。 1.3设计意义 通过此次直流可调电源设计,解决实验室直流电源工作问题,为以后研究高质量使用性能和电气性能的直流稳压电源,做了一个可行性前期实验准备工作,有利于了解直流电源在生产生活中的作用,特别是在设备稳定运行方面表现出的电气特性;从实验室直流电源入手研究,有助于积累解决生产生活中的碰到的问题;从实验团队中相互合作共同进行相关工作,培养了我们的合作意识,为以后我们参加相应工作提供了一个简单模型;研究过程中的分析和改进,增加了我们对相关知识的把握,补充自身的不足;从需求-分析-设计-实验过程中,培养了我们对以后解决相关问题的认识。 1.4设计过程 二 器件选择 变压器: 220V/220V/38V 二极管: 稳压二极管 、发光二极管、普通二极管4007、5108 晶体管: 普通三极管9015、可控硅TNY816、单结晶体管BT33F 电 容: 电解电容 整流桥: KBPC1510整流桥堆 电 阻: 18个大小不等电阻

单向晶闸管的基本结构及工作原理

单向晶闸管的基本结构及工作原理 晶闸管有许多种类,下面以常用的普通晶闸管为例,介绍其基本结构及工作原理。 单向晶闸管内有三个PN 结,它们是由相互交叠的4 层P区和N区所构成的.如图17-1(a) 所示。晶闸管的三个电极是从P1引出阳极A,从N2引出阳极K ,从P2引出控制极G ,因此可以说它是一个四层三端 半导体器件。 为了便于说明.可以把图17-1 (a) 所示晶闸管看成是由两部分组成的[见图17-1(b)],这样可以把晶闸管等效为两只三极管组成的一对互补管.左下部分为NPN型管,在上部分为PNP 型管[见图17-1 (c)]。 当接上电源Ea后,VT1及VT2都处于放大状态,若在G 、K 极间加入一个正触发信号,就相当于在V T1基极与发射极回路中有一个控制电流IC,它就是VT1的基极电流IB1。经放大后,VT1产生集电极电流ICI。此电流流出VT2 的基极,成为VT2 的基极电流IB2。于是, VT2 产生了集电极电流IC2。IC2再流入VT1 的基极,再次得到放大。这样依次循环下去,一瞬间便可使VT1和VT2全部导通并达到饱和。所以,当晶闸管加上正电压后,一输入触发信号,它就会立即导通。晶闸管一经导通后,由于导致VT1基极上总是流过比控制极电流IG大得多的电流,所以即使触发信号消失后,晶闸管仍旧能保持导通状态。只有降低电源电压Ea,使VT1、VT2 集电极电流小于某一维持导通的 最小值,晶闸管才能转为关断状态。 如果把电源Ea反接,VT1 和VT2 都不具备放大工作条件,即使有触发信号,晶闸管也无法工作而处于关断状态。同样,在没有输入触发信号或触发信号极性相反时,即使晶闸管加上正向电压.它也无法导通。 上述的几种情况可参见图17-2 。

晶闸管直流调速系统实验

第一章DJDK-1 型电力电子技术及电机控制 实验装置简介 1-1 控制屏介绍及操作说明 一、特点 (1)实验装置采用挂件结构,可根据不同实验内容进行自由组合,故结构紧凑、使用方便、功能齐全、综合性能好,能在一套装置上完成《电力电子技术》、《自动控制系统》、《直流调速系统》、《交流调速系统》、《电机控制》及《控制理论》等课程所开设的主要实验项目。 (2)实验装置占地面积小,节约实验室用地,无需设置电源控制屏、电缆沟、水泥墩等,可减少基建投资;实验装置只需三相四线的电源即可投入使用,实验室建设周期短、见效快。 (3)实验机组容量小,耗电小,配置齐全;装置使用的电机经过特殊设计,其参数特性能模拟3KW左右的通用实验机组。 (4)装置布局合理,外形美观,面板示意图明确、清晰、直观;实验连接线采用强、弱电分开的手枪式插头,两者不能互插,避免强电接入弱电设备,造成该设备损坏;电路连接方式安全、可靠、迅速、简便;除电源控制屏和挂件外,还设置有实验桌,桌面上可放置机组、示波器等实验仪器,操作舒适、方便。电机采用导轨式安装,更换机组简捷、方便;实验台底部安装有轮子和不锈钢固定调节机构,便于移动和固定。 (5)控制屏供电采用三相隔离变压器隔离,设有电压型漏电保护装置和电流型漏电保护装置,切实有效保护操作者的人身安全,为开放性的实验室创造了前提条件。 (6)挂件面板分为三种接线孔,强电、弱电及波形观测孔,三者有明显的区别,不能互插。 (7)实验线路选择紧跟教材的变化,完全配合教学内容,满足教学大纲要求。 图1-1 DJDK-1 电力电子技术及电机控制实验装置外形图

二、技术参数 (1)输入电压三相四线制 380V±10% 50±1Hz (2)工作环境环境温度范围为-5~40℃,相对湿度≤75%,海拔≤1000m (3)装置容量:≤1.5kVA (4)电机输出功率:≤200W (5)外形尺寸:长×宽×高=1870㎜×730㎜×1600㎜ 1-2 DJK01电源控制屏 电源控制屏主要为实验提供各种电源,如三相交流电源、直流励磁电源等;同时为实验提供所需的仪表,如直流电压、电流表,交流电压、电流表。屏上还设有定时器兼报警记录仪,供教师考核学生实验之用;在控制屏正面的大凹槽内,设有两根不锈钢管,可挂置实验所需挂件,凹槽底部设有12芯、10芯、4芯、3芯等插座,从这些插座提供有源挂件的电源;在控制屏两边设有单相三极220V电源插座及三相四极380V电源插座,此外还设有供实验台照明用的40W 日光灯。 图1-2 主控制屏面板图 1、三相电网电压指示 三相电网电压指示主要用于检测输入的电网电压是否有缺相的情况,操作交流电压表下面的切换开关,观测三相电网各线间电压是否平衡。 2、定时器兼报警记录仪 平时作为时钟使用,具有设定实验时间、定时报警和切断电源等功能,它还可以自动记录由于接线操作错误所导致的告警次数。(具体操作方法详见DJDK-1型电力电子技术及电机控制实验装置使用说明书) 3、电源控制部分 它的主要功能是控制电源控制屏的各项功能,它由电源总开关、启动按钮及停止按钮组成。当打开电源总开关时,红灯亮;当按下启动按钮后,红灯灭,绿灯亮,此时控制屏的三相主电路及励磁电源都有电压输出。

晶闸管双闭环不可逆直流调速系统

晶闸管双闭环不可逆直流调速系统 摘要:晶闸管双闭环不可逆直流调速系统具有优良的静态和动态特性,它被广泛地应用于一般生产机械需要动力的场合,是应用最广的调速系统之一。本文所论述的晶闸管双闭环不可逆直流调速系统。主电路设计是依据晶闸管-电动机系统组成,其系统由整流变压器、晶闸管整流调速装置、平波电抗器和电动机等组成。通过三相可控整流电流调整直流电机电枢电压,以达到调速的目的,同时拥有电流和转速反馈,通过电流返馈可使电机以最大的电流启动或提速,而转速反馈使转速稳定。系统采用双闭环控制具有优良的静态和动态特性。 关键字:直流调速双闭环PI调节 前言 直流调速系统,特别是双闭环直流调速系统是工业生产过程中应用最广的电气传动装置之一。广泛地应用于轧钢机、冶金、印刷、金属切削机床等许多领域的自动控制系统中。在工业生产中,需要高性能速度控制的电力拖动场合,直流调速系统发挥着极为重要的作用,高精度金属切削机床,大型起重设备、轧钢机、矿井卷扬、城市电车等领域都广泛采用直流电动机拖动。特别是晶闸管一直流电动机拖动系统、具有自动化程度高、控制性能好、起动转矩大,易于实现无级调速等优点而被广泛应用。本文主要是根据三相全波全控整流电路的原理,选择合适的变压器、晶闸管、平波电抗器以及晶闸管保护、触发电路,组成整流电路。控制电路则采用转速负反馈和PI调节的单闭环调速系统可以实现转速的无静差。此外,我们希望系统在启动时,一直能有电机过载能力允许条件下的最大电流,电机有最大的启动转矩和最短的启动时间,这需要采用电流负反馈来实现。为了实现转速电流双闭环控制,应采用两个调节器分别对转速和电流进行调节。为了获得良好的静态和动态性能,转速和电流两个调节器都采用PI调节器。

晶闸管的主要参数

晶闸管的主要参数 (1) 断态不重复峰值电压U DSM 门极开路时,施加于晶闸管的阳极电压上升到正向伏安特性曲线急剧转折处所对应的电压值UDSM 。 它是一个不能重复,且每次持续时间不大于10ms的断态最大脉冲电压。UDSM值应小于转折电压U b0。 (2) 断态重复峰值电压U DRM 晶闸管在门极开路而结温为额定值时,允许重复加于晶闸管上的正向断态最大脉冲电压。 每秒50次每次持续时间不大于10ms, 规定U DRM为U DSM的90%。 (3) 反向不重复峰值电压U RSM 门极开路,晶闸管承受反向电压时,对应于反向伏安特性曲线急剧转折处的反向峰值电压值U RSM。 它是一个不能重复施加且持续时间不大于10ms的反向脉冲电压。反向不重复峰值电压U RSM 应小于反向击穿电压。 (4) 反向重复峰值电压U RRM 晶闸管在门极开路而结温为额定值时,允许重复加于晶闸管上的反向最大脉冲电压。 每秒50次每次持续时间不大于10ms。 规定U RRM为U RSM的90%。 (5) 额定电压UR 断态重复峰值电压UDRM和反向重复峰值电压URRM两者中较小的一个电压值规定为额定电压U R。 在选用晶闸管时,应该使其额定电压为正常工作电压峰值U M的2~3倍,以作为安全裕量。 (6)通态峰值电压U TM 规定为额定电流时的管子导通的管压降峰值。 一般为1.5~2.5V,且随阳极电流的增加而略为增加。 额定电流时的通态平均电压降一般为1V左右。 (7) 通态平均电流I T(AV)

在环境温度为+40℃和规定的散热冷却条件下,晶闸管在导通角不小于170°电阻性负载的单相、工频正弦半波导电,结温稳定在额定值125°时,所允许通过的最大电流平均值。 ——允许流过的最大工频正弦半波电流的平均值。 选用一个晶闸管时,要根据所通过的具体电流波形来计算出容许使用的电流有效值,该值要小于晶闸管额定电流对应的有效值。晶闸管才不会损坏。 设单相工频正弦半波电流峰值为Im 时通态平均电流为: 正弦半波电流有效值为: 有效值与通态平均电流比值为: 则有效值为: 根据有效值相等原则来计算晶闸管的额定电流。 若电路中实际流过晶闸管的电流有效值为I ,平均值I d , 定义 波形系数: 则 由于晶闸管的热容量小,过载能力低,因此在实际选择时,一般取1.5~2倍的安全系数, (8) 维持电流I H (针对关断过程) ——是指晶闸管维持导通所必需的最小电流。一般为几十到几百毫安。维持电流与结温有关,结温越高,维持电流越小,晶闸管越难关断。 (9) 断态电压临界上升率du/dt ——电压上升率过大,就会使晶闸管误导通。 ——指在额定结温和门极开路的情况下,不导致晶闸管从断态到通态转换的外加电压最大上升率。 (10) 通态电流临界上升率di/dt ——如果电流上升太快,可能造成局部过热而使晶闸管损坏 如有侵权请联系告知删除,感谢你们的配合! m T(AV)m 0I 1I I sin td(t)2πωωππ == ?m I 2I ==T(AV) I 1.57 I 2π= =T(AV)1.57I I =f d I K I =T(AV)T(AV)I 1.57I 1.57I f d K I ≤?≤T(AV)T(AV)1.57I (1.5~2.0) 1.57I (1.5~2.0) f d d f K I I K ≤?≤

晶闸管直流调速系统主要控制单元调试

“运动控制系统”专题实验 实验报告

图5-6 DPT、DPZ、DLC的调试接线图 五.实验结果与分析 1.速度调节器(ASR)的调试 按照实验原理图接线,不需要闭合主电路电源,DZS的扭子开关S拨向接触位置。 1)调整输出正,负限幅值(使用万用表) “5”、“6”端接可调电容,一般接7uF,使ASR 调节器为PI 调节器,加入一定的输入电压(可为1V,由NMCL—31 或主控制屏的给定提供,以下同),调整正、负限幅电位器RP1、RP2,使“3”端输出正负值等于±5V。 2)测定ASR作为P调节器时输-入输出特性(使用万用表) 将反馈网络中的电容短接(“5”、“6”端短接),“2”端作为输入端,使ASR 调节器为调节器,向调节器输入端逐渐加入正负电压,测出相应的输出电压,直至输出限幅值,并画出曲线。

从图中我们可以看出作为P 调节器的时候ASR 的输入输出特性呈现线性的状态,符合实验的预期。 3)观察PI 特性 (使用示波器) 拆除“5”、“6”端短接线,接入7uF 电容,给定1V 后,突加或突减给定电压,用慢扫描示波器观察输出电压的变化规律,改变调节器RP4的放大倍数及反馈电容,观察输出电压的变化。反馈电容由NMCL-18底端的外接电容箱改变数值。 C=0.3uF c=7uF 由图我们可以看出,当电容减小的时候,调节器的时间常数减小,也就是系统的惯性明显减小,系统的反应速度更快,波形的坡度也更陡。 2.速度调节器的反号器(AR )调试 按照图5-5接线。测定ASR 的“3”和“9”端,“3”端为+5V ,则“9”端为-5V ,反之亦然。 测得: 。所得结果符合实验预期。 3.电流调节器(ACR )的测试 按图5-5接线。 1)调整输出正,负限幅值 (使用万用表) “9”、“10”端接可调电容,接入7uF ,使调节器为PI 调节器,加入一定的输入电压,调整正,负限幅电位器RP1、RP2,使输出正负最大值大于±5V 。 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 -4.5-4-3.5-3-2.5-2 -1.5-1-0.5Ug/V U 3/V data fitted curve

实验 3 晶闸管实弧焊整流器外特性测试实验

实验3 晶闸管实弧焊整流器外特性测试实验 【实验目的】 (1)了解晶闸管弧焊整流电源的基本构成; (2)熟悉晶闸管弧焊整流器的反馈控制原理; (3)掌握弧焊晶闸管弧焊整流器外特性和调节特性的测量方法。 【实验原理】 晶闸管式弧焊整流器是目前实际工程中应用最多的电子控制弧焊电源之一。既有下降外特性的晶闸管式弧焊整流器,也有平缓外特性的晶闸管式弧焊整流器。可以用于焊条电弧焊、钨极氩弧焊,CO2气体保护焊、熔化极氩弧焊、埋弧焊等各种弧焊方法。 晶闸管弧焊整流器由电子功率系统和电子控制系统组成,如图2-4-1所示。电子功率系统又称弧焊电源的主电路,由主变压器T、晶闸管整流器UR和直流输出电感L组成。AT为晶闸管的触发脉冲电路,C为电子控制电路。 三相 380V 图2-4-1 晶闸管弧焊整流器原理框图[1] 晶闸管式弧焊整流器的电子功率系统主要由变压器及晶闸管整流器构成。变压器的作用是将电网的三相电降压到焊接电弧需要的电压范围,但电源频率不变。同时,其外特性由电子控制系统通过反馈过程来实现,变压器本身不再需要额外增强漏磁,属于普通的电力变压器,设计与制造简单。根据电弧焊的负载特点,晶闸管式三相整流电路的型式主要有三相桥式半控、三相桥式全控、六相可控半波和带平衡电抗器的双反星形可控整流电路等四种。在实际产品中,以三相全控桥式和带平衡电抗器的双反星形两种应用最为广泛。 晶闸管需要有可靠的冷却系统来保证其不会因为发热而烧损。冷却主要有强制水冷和风冷两种方式。在弧焊电源中,一般采用强制风冷方式对晶闸管进行冷

却,散热器和风扇等冷却系统占了整个焊机内部的近一半的空间。变压器、输出电抗器和平衡电抗器则占据了另一半的空间。控制系统尽管很复杂但只占很少一部分空间,一般都封闭在一个金属盒子内以提高抗干扰能力。 由于采用反馈控制,可以实现各种外特性,特别是能够实现用于手工电弧焊的恒流带外拖的理想外特性。 弧焊电源的调节特性是其三大基本特性之一,它决定了焊机的电流和电压的实际调节范围,是一项重要的技术指标。所谓调节特性,是指在约定负载特性条件下,弧焊电源在最大输出与最小输出位置所能获得的电流/电压调节范围。【实验设备及材料】 (1)任意一台ZX5系列晶闸管整流式弧焊电源。 (2)可变电阻箱一个。 (3)数字万用表两块。 (4)互感器一个。 (5)毫伏表一块。 【实验内容及步骤】 1、晶闸管弧焊整流电源的内部构造观察 (1)首先观察焊机的操作面板,认识每个操作按钮的作用及调节方法; (2)打开机盖,仔细观察内部的结构,认识并分别找出变压器、晶闸管组、输出电抗器、控制模块、风扇等基本部件; (3)如果是带平衡电抗器的双反星形的焊机,找出其平衡电抗器,并判别其是共阴极还是共阳极结构。 2、恒流带外拖特性曲线的测试与绘制 (1)根据图2-4-2所示的实验电路原理图连接电路; (2)将电流选择开关拨到小电流档,并设定焊接电流; (3)将推力电流设为大档; (4)从大到小依次改变可变电阻箱的电阻值,记录相应的焊接电流与负载电压数值,并填到表2-4-1中。 3、调节特性的测试 (1)首先将电流选择开关拨到小电流档,并设定为最小焊接电流; (2)从大到小依次改变可变电阻箱的电阻值,记录相应的焊接电流与负载电压数值,最后将电阻箱短路,测量短路电流值,并填到表2-4-2中相应的行中;(3)将电流选择开关拨到大电流档,并设定为最大焊接电流;重复(2)的步骤,将测量的数据填入表2-4-2的相应行中; 【安全及注意事项】