带有控制系统焙烧设备的钯回收装置

1/2页

带有控制系统焙烧设备的钯回收装置技术领域

[0001] 本实用新型属于化工生产设备技术领域,涉及一种贵金属产品生产设备,尤其是钯回收生产设备。

背景技术

[0002]

传统的含钯废催化剂回收生产工艺中,焙烧工艺都是采用马沸炉除载体碳,除碳

不完全,导致后续工序含渣过多影响后续产率,同时损失部分产品,降低了企业经济效益,浪费了稀有金属钯资源。发明内容

[0003]

本实用新型的目的是提供一种改进的钯回收生产装置,即带有控制系统焙烧设备

的钯回收装置。[0004] 本实用新型的主要技术方案:带有控制系统焙烧设备的钯回收装置,依次包括焙烧设备,酸煮系统,浸出系统,络合还原系统,其特征是焙烧设备设有控制系统。

[0005] 所述的控制系统包括燃料系统、燃烧系统及温控系统。

[0006] 本实用新型技术未详述之处,均为本技术领域技术人员的公知技术。

[0007] 本实用新型将现有的马沸炉改成带有控制系统的焙烧设备,解决了钯煅烧工序中的除碳问题,结构简单,操作方便,钯载体碳能有效去除,并提高产品收率。

附图说明

[0008]

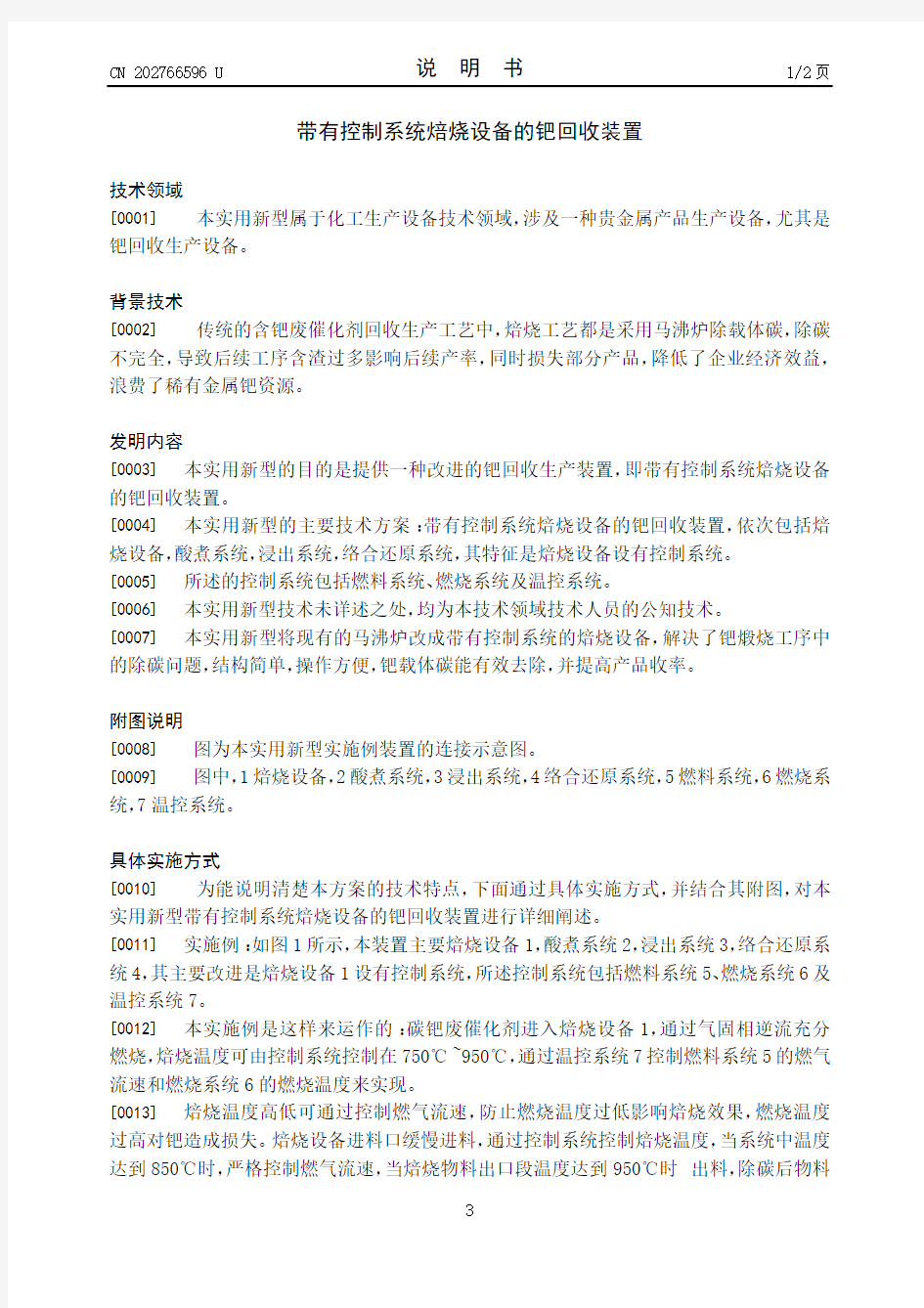

图为本实用新型实施例装置的连接示意图。

[0009] 图中,1焙烧设备,2酸煮系统,3浸出系统,4络合还原系统,5燃料系统,6燃烧系统,7温控系统。具体实施方式

[0010] 为能说明清楚本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型带有控制系统焙烧设备的钯回收装置进行详细阐述。

[0011] 实施例:如图1所示,本装置主要焙烧设备1,酸煮系统2,浸出系统3,络合还原系统4,其主要改进是焙烧设备1设有控制系统,所述控制系统包括燃料系统5、燃烧系统6及温控系统7。

[0012] 本实施例是这样来运作的:碳钯废催化剂进入焙烧设备1,通过气固相逆流充分燃烧,焙烧温度可由控制系统控制在750℃~950℃,通过温控系统7控制燃料系统5的燃气流速和燃烧系统6的燃烧温度来实现。

[0013] 焙烧温度高低可通过控制燃气流速,防止燃烧温度过低影响焙烧效果,燃烧温度过高对钯造成损失。焙烧设备进料口缓慢进料,通过控制系统控制焙烧温度,当系统中温度达到850℃时,严格控制燃气流速,当焙烧物料出口段温度达到950℃时 出料,除碳后物料

说 明 书

CN 202766596 U 3

智能立体车库科研报告讲解

智能立体车库项目科研报告 广西嵘兴中科发展有限公司 2014年9月

目录 第一章前言 第二章项目背景 一、南宁市静态交通现状 二、南宁市静态交通问题 三、南宁市解决静态交通问题的对策第三章适合南宁市的智能立体车库分析 一、优点 二、类型 第四章广西嵘兴中科发展有限公司简况 一、企业能力 二、项目运作能力 三、后期维护 四、管理模式 第五章南宁市应用机械式立体停车库规划一、项目进度安排 第六章投资建造形式 第七章经济效益 第八章社会效益

南宁市建设智能立体车库项目科研报告 第一章前言 随着中国经济的发展,人民生活水平不断提高,车辆开始进入千家万户,中国成为一个汽车大国已经是一个必然的事实。停车难的问题就摆在了人们的面前,并且会衍生出了许多社会矛盾,而逐渐成为一个严重的社会问题。尤其是在南宁这样一个省会城市,随着经济的发展,人民群众生活水平提高的很快,汽车保有量以每天增加几百辆的速度急速扩大,土地资料更加缺乏,停车难更加突出。 南宁作为广西壮族自治区的省会,是自治区的政治、经济、文化中心,又是全国的重点旅游城市,具有众多风格各异的旅游风景区,旅游业正处在蓬勃发展时期。每逢节假日特别是黄金周期间,进入各大商圈、景区的游客数量剧增;其周边的停车场负荷极大,基本都出现停车位短缺现象。可以说,静态交通的发展远远滞后于机动车发展速度。“停车难”问题不仅成为备受广大市民关注的难点之一,而且也成为影响投资环境和制约城市与区域社会经济发展的瓶颈。 因此,开发应用经济、美观、实用的新型停车设施,充分利用有在城市建设和旅游业的发大幅度增加停车位数目,限的地面和空间,

400KA预焙阳极电解槽焙烧启动突发事件应急预案

400KA预焙阳极电解槽 焙烧启动突发事件应急预案 一、编制目的 为了确保电解槽焙烧启动工作的顺利进行,预防焙烧启动过程中发生紧急事件,强化紧急事件发生后的应急处置能力,杜绝人身伤害事故和将紧急事件损失降到最低,特制定本预案。 二、组织机构及职责 (一)组织机构 1、应急抢险领导小组 组长: 副组长: 成员单位:各区域、科室主管 2、领导小组下设办公室,办公室设在公司调度室 3、对外联系方式: 公司生产安全部联系方式: 调度室电话: 火警电话:119 急救电话:120 供电整流所电话: (二)领导小组职责 1、组长负责紧急事件发生后的现场总指挥和其它应急方案的制

定、实施及对外协调。 2、副组长负责分管职责范围内相关紧急事件的预防和紧急事件发生后协助组长指挥分管人员实施现场救援工作。 3、安全环保办负责各项工作的安全监护工作。 4、综合管理科负责应急后勤保障及信息发布工作。负责所需应急物资的准备、供应和日常监督,包括应急防护用品的供应。 5、生产指挥中心、负责应急安全区域的划定、与公司内部相关单位的联络、及时通知相关领导、传达应急指令和电解槽焙烧启动期间出现特殊情况时对区域的指导。 6、电解区域负责电解槽焙烧启动期间的管理和异常状态的监控、紧急事件的预防与及时报告、紧急事件发生初期的自救、按照应急指令配合抢险救援及救援结束后的现场清理、配合事件调查等工作。组织出铝人员配合电解槽抽灌铝液、电解质等工作。 7、维检区按照应急指令组织相关人员配合应急抢险救援。(三)应急处理原则 1、以人为本,安全第一,最大程度地预防和减少紧急事件造成的人员伤害。 2、避免由于突发事件发生造成的环境污染和设备事故。 3、用最短时间抢修设备、恢复生产,争取损失最小。 三、紧急事件报告、现场救援程序和办法 人员伤害事故报告: 事故发生后,如有人员伤害,事故单位应按《工伤事故报告和

T6113电气控制系统的设计

第1章绪论 1.1选题的目的和意义 由于现代加工技术的日益提高,对加工机床特别是工作母机的要求也越来越高,由此人们也将注意力集中到机床上来,数控技术是计算机技术、信息技术、现代控制技术等发展的产物,他的出现极大的推动了制造业的进步。机床的控制系统的优劣与机床的加工精度息息相关,特别是PLC广泛应用于控制领域后,已经显现出它的优越性。可编程控制器PLC已广泛应用于各行各业的自动控制。在机械加工领域,机床的控制上更显示出其优点。由于镗床的运动很多、控制逻辑复杂、相互连锁繁多,采用传统的继电器控制时,需要的继电器多、接线复杂,因此故障多维修困难,费工费时,不仅加大了维修成本,而且影响设备的功效。采用PLC控制可使接线大为简化,不但安装十分方便而且工作可靠、降低了故障率、减小了维修量、提高了功效。 1.2 关于课题的一些介绍和讨论 1.2.1 设计目标、研究内容和拟定解决的关键问题 完成对T6113机床的整个控制系统的设计改造,控制核心是PLC,并使其加工精度进一步提高,加工范围扩大,控制更可靠。 研究内容: (1) T6113的电气系统(PLC)硬件电路设计和在机床上的布局。 (2) PLC程序的编制。 解决的关键问题:PLC对机床各个工作部分的可靠控制电气电路的安全问题的解决 1.2.2题目的可行性分析 虽然目前数控机床以其良好的加工性能得到了人们的肯定,但是其昂贵的价格是一般用户望尘莫及的,所以改造现有的机床以达

到使用要求是比较现实的,也是必须的。经过实践证明这样的改造是可以满足大多数情况下的精度和其他加工要求,并且在实践中已取得的相当好的效益。 1.2.3本项目的创新之处 利用PLC作为控制核心,替代传统机床的继电器控制,使得机床的控制更加灵活可靠,减少了很多中间的机械故障的可能。利用PLC的可编程功能使得变换和改进控制系统成为可能。 1.2.4设计产品的用途和应用领域 镗床是一种主要用镗床刀在工件上加工孔的机床。通常用于加工尺寸较大、精度要求较高的孔。特别是分布在不同表面上、孔距和位置精度要求较高的孔,如各种箱体,汽车发电机缸体等零件的孔。一般镗刀的旋转为主运动,镗刀或工件的移动为进给运动。在镗床上除镗孔外,还可以进行铣削、钻孔、扩孔、铰孔、锪平面等工件。因此镗床的工作范围较广。它可以应用于机械加工的各个领域,但因其价格比一般机床贵好多,所以在比较大的加工车间才可见到。 1.3 电气控制技术的发展 电气控制技术是随着科学技术的不断发展、生产工艺不断提出新的要求而迅速发展的,从最早的手动控制到自动控制,从简单的控制设备到复杂的控制系统,从有触点的硬接线控制系统到以计算机为中心的存储系统。现代电气控制技术综合应用了计算机、自动控制、电子技术、精密测量等许多先进的科学技术成果。作为生产机械的电机拖动,已由最早的采用成组拖动方式,发展到今天无论是自动化功能还是生产安全性方面都相当完善的电气自动化系统。 继电接触式控制系统主要由继电器、接触器、按钮、行程开关等组成,其控制方式是断续的,所以又称为断续控制系统。由于这种系统具有结构简单、价格低廉、维护容易、抗干扰能力强等优点,至今仍是机床和其他许多机械设备广泛采用的基本电气控制形式,也是学习先进电气控制的基础。这种控制系统的缺点是采用固定的

带有控制系统焙烧设备的钯回收装置

1/2页 带有控制系统焙烧设备的钯回收装置技术领域 [0001] 本实用新型属于化工生产设备技术领域,涉及一种贵金属产品生产设备,尤其是钯回收生产设备。 背景技术 [0002] 传统的含钯废催化剂回收生产工艺中,焙烧工艺都是采用马沸炉除载体碳,除碳 不完全,导致后续工序含渣过多影响后续产率,同时损失部分产品,降低了企业经济效益,浪费了稀有金属钯资源。发明内容 [0003] 本实用新型的目的是提供一种改进的钯回收生产装置,即带有控制系统焙烧设备 的钯回收装置。[0004] 本实用新型的主要技术方案:带有控制系统焙烧设备的钯回收装置,依次包括焙烧设备,酸煮系统,浸出系统,络合还原系统,其特征是焙烧设备设有控制系统。 [0005] 所述的控制系统包括燃料系统、燃烧系统及温控系统。 [0006] 本实用新型技术未详述之处,均为本技术领域技术人员的公知技术。 [0007] 本实用新型将现有的马沸炉改成带有控制系统的焙烧设备,解决了钯煅烧工序中的除碳问题,结构简单,操作方便,钯载体碳能有效去除,并提高产品收率。 附图说明 [0008] 图为本实用新型实施例装置的连接示意图。 [0009] 图中,1焙烧设备,2酸煮系统,3浸出系统,4络合还原系统,5燃料系统,6燃烧系统,7温控系统。具体实施方式 [0010] 为能说明清楚本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型带有控制系统焙烧设备的钯回收装置进行详细阐述。 [0011] 实施例:如图1所示,本装置主要焙烧设备1,酸煮系统2,浸出系统3,络合还原系统4,其主要改进是焙烧设备1设有控制系统,所述控制系统包括燃料系统5、燃烧系统6及温控系统7。 [0012] 本实施例是这样来运作的:碳钯废催化剂进入焙烧设备1,通过气固相逆流充分燃烧,焙烧温度可由控制系统控制在750℃~950℃,通过温控系统7控制燃料系统5的燃气流速和燃烧系统6的燃烧温度来实现。 [0013] 焙烧温度高低可通过控制燃气流速,防止燃烧温度过低影响焙烧效果,燃烧温度过高对钯造成损失。焙烧设备进料口缓慢进料,通过控制系统控制焙烧温度,当系统中温度达到850℃时,严格控制燃气流速,当焙烧物料出口段温度达到950℃时 出料,除碳后物料 说 明 书 CN 202766596 U 3

砖的焙烧生产过程

砖的焙烧生产过程 砖的焙烧是分阶段进行的,常分为预热、焙烧、保温、冷却四个阶段,称为“四带”。各带的工作温度不同,砖坯内的泥料也随着温度的变化而产生相应的物理、化学反应。 5.3.1预热带砖坯从常温升到120℃的阶段是低温预热阶段,此时主要排除坯体中的残余水分——自然水。因坯体内的水分汽化后只能从其细微的孔隙中排出,如升温太急,水汽迅速增多、“挤”不出来,只好胀破坯体。因此。本阶段的升温速度限为25~35℃/h。 在坯体温度从120℃升到450℃的阶段,坯体开始排出化学结合水,此时,坯体不收缩,且其机械强度逐渐增加,升温速度可为50~80℃/h。当温度达到400℃时,坯体内的有机物开始氧化燃烧,内掺燃料也开始出现无火焰燃烧,坯体开始变红发亮自行升温,有经验的烧窑工常能从此时的火色初步判断出内燃料掺量的多少。 在预热带后期,坯体温度从450℃升高到700℃,叫高温预热阶段。其中在550~600℃的阶段泥料中的大量二氧化硅发生晶型转化,体积剧烈膨胀,此时切不可升温太快,以免出现裂纹,所以强调长预热,就是这个道理。 一般预热带长25~30m,可以用提起风闸的数目来控制,当哈风口的间距为5排火眼时,提起一个远闸可使预热带延长到5排左右。但预热带太长时其前端温度太低,相对湿度增加,易使砖坯凝露。这是因为到达预热带前端的烟气容易形成低温高湿,一旦接触到温度更低的湿坯,烟气温度继续下降,相对湿度相应上升。当相对湿度已经饱和的烟气,只要温度稍有下降时,其中的部分水汽就会在砖坯表面凝成水珠,产生凝露。 残余水分低于大气平衡水的坯体,要从大气中吸收水分,产生回潮。这和日常生活中把饼干裸放在空气中产生回潮是一个道理。当人窑砖坯干湿不匀,而窑内水汽又未能及时排出,以致烟气湿度增大,很可能使刚开始进入预热带的较干砖坯回潮。同理,已经很干的砖坯在进人预热带时如遇上相对湿度接近饱和的烟气也可能产生回潮,应予注意。 由于热气体质轻上浮,所以窑内气流也常是上快下慢,坯垛升温也如此,易造成顶部砖坯预热过急,底部砖坯先是预热不良,后又急剧升温,以致产生裂纹。 万一坯垛上下温差太大,达到100℃以上时,同时预热带的烟气的相对湿度又接近饱和,湿气集中从哈风口排出时,将会造成其附近坯垛底部砖坯严重吸潮松解、软化散架,最后坍塌,这种现象称为潮塌。凝露与回潮均将使砖坯表层吸水膨胀,干燥时再次收缩。这种循环变化破坏了砖体结构,产生裂纹,严重时出现哑音砖。 防止这一问题的措施有:码窑时采用立坯炕腿,注意哈风拉缝,坚持上稀下密以利水汽排出;低用首闸、高提排潮闸,以及采用桥形闸以提前排潮加大抽力;更应严格干坯人窑,即保证人窑砖坯的残余水分低于7%、控制预热带始端温度高于60℃、排出烟气的相对湿度低于95%。 检查窑室有无凝露,可用长度能从火眼插到窑底、直径12mm左右表面光洁的钢条从火眼一插到底,3~5分钟取出,如其上凝有水珠或湿润,说明该处有凝露;水印的部位即是坯垛湿气严重的位置。在轮窑,只有当预热带中段完全没有凝露现象时才能烧纸挡;对隧道窑此时才允许进车。 雨季,不得不用较湿砖坯人窑时,应以成品砖码炕腿,以免底部坯吸潮、软化散架、潮塌。应当指出,砖瓦在焙烧过程中产生的裂纹,多为预热操作不当造成,应充分注意。 5.3.2焙烧带通常把从开始加煤的一排火眼起到停止加煤的一段叫焙烧带。应该是只有坯垛上下温度都已达到燃点以上,细煤投人在坯垛各部都能燃烧起来的那一排火眼才算数。否则,不得纳人焙烧带。 焙烧带的温度范围是从700℃起直到其应有的烧成温度(900~1150℃〕。当窑室断面、码窑密度和单块砖体积都较大时,应选用较慢的升温速度,常为40~70℃/h,以确保坯体

智能交通信号灯控制系统设计

智能交通信号灯控制系 统设计 LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】

智能交通信号灯控制系统设计 摘要:本文对交通灯控制系统进行了研究,通过分析交通规则和交通灯的工作原理,给出了交通灯控制系统的设计方案。本系统是以89C51单片机为核心器件,采用双机容错技术,硬件实现了红绿灯显示功能、时间倒计时显示功能、左、右转提示和紧急情况发生时手动控制等功能。 关键词:交通灯;单片机;双机容错 0 引言 近年来随着机动车辆发展迅速,给城市交通带来巨大压力,城镇道路建设由于历史等各种原因相对滞后,特别是街道各十字路口,更是成为交通网中通行能力的“隘口”和交通事故的“多发源”。为保证交通安全,防止交通阻塞,使城市交通井然有序,交通信号灯在大多数城市得到了广泛应用。而且随着计算机技术、自动控制技术和人工智能技术的不断发展,城市交通的智能控制也有了良好的技术基础,使各种交通方案实现的可能性大大提高。城市交通控制系统是用于城市交通数据监测、交通信号灯控制与交通疏导的计算机综合管理系统,是现代城市交通监控指挥系统中最重要的组成部分。本文设计的交通灯管理系统在实现了现代交通灯系统的基本功能的基础上,增加了容错处理技术(双机容错)、左右转提示和紧急情况(重要车队通过、急救车通过等)发生时手动控制等功能,增强了系统的安全性和可控性。 1 系统硬件电路的设计 该智能交通灯控制系统采用模块化设计兼用双机容错技术,以单片机89C51为控制核心,采用双机容错机制,结合通行灯输出控制显示模块、时间显示模块、手动模块以及电源、复位等功能模块。现就主要的硬件模块电路进行说明。 主控制系统 在介绍主控制系统之前,先对交通规则进行分析。设计中暂不考虑人行道和主干道差别,对一个双向六车道的十字路口进行分析,共确定了9种交通灯状态,其中状态0为系统上电初始化后的所有交通灯初试状态,为全部亮红灯,进入正常工作阶段后有8个状态,大致分为南北直行,南北左右转,东西直行,与东西左右转四个主要状态,及黄灯过渡的辅助状态。主控制器采用89C51单片机。单片机的P0口和P2口分别用于控制南北和东西的通行灯。 本文的创新之处在于采用了双机容错技术,很大程度上增强了系统的可靠性。容错技术以冗余为实质,针对错误频次较高的功能模块进行备份或者决策机制处理。但当无法查知运行系统最易出错的功能,或者系统对整体运行的可靠性要求很高时,双机容错技术则是不二选择。 双机容错从本质上讲,可以认为备置了两台结构与功能相同的控制机,一台正常工作,一台备用待命。传统的双机容错的示意图如图1所示,中U1和U2单元的软硬件结构完全相同。如有必要,在设计各单元时,通过采用自诊断技术、软件陷阱或Watch dog等系统自行恢复措施可使单元可靠性达到最大限度的提高。其关键部位为检测转换(切换)电路。 图 1 传统双机容硬件错示意图

230KA导流结构电解槽混合料焙烧启动操作规程1

230KA导流结构电解槽混合料焙烧启动操作规程 1目的及范围 通过煅后焦、石墨粉混合料焙烧,烘干炉体,烧结阴极炭缝,熔化导流沟内的电解质,将炉底加热到接近生产温度后,采用湿法效应启动,熔化冰晶石等装炉原料,形成铝电解生产必须的液态电解质,同时进一步加热炉内衬,清除杂物。 适用于230KA导流结构电解槽采用煅后焦、石墨粉混合料焙烧启动的具体操作和管理要求。 2作业人员:值班长、电解工、天车吸出工、计测工、调度人员 3使用工具、原料 3.1 装炉使用的工器具、原料:扫把、风管、天车、专用筛格、刮板、直尺、扳手、软连接(1套)、分流片(1套)、石棉板、风动扳手、绝缘板(4块)、绝缘套管(8根)、热电偶及保护套管(2套)、炉盖(1套)、煅后焦、石墨粉混合料(0.4吨)、阳极(32块)、电解质块(6吨)、冰晶石(3吨)、碱(1.0吨)、氟化钙(0.5吨) 3.2 焙烧期间使用的原材料:碱(1吨) 3.3 启动使用的工器具、原料:天车、抬包、电解质液(14吨)、铝液(13吨)、碱(1.0吨)、氟化钙(0.5吨)、冰晶石(3吨)、氧化铝(12吨) 4 准备作业 4.1 煅后焦、石墨粉的准备 用筛子对煅后焦、石墨粉进行筛分,将粒度在5mm以下的煅后焦与石墨粉原则上按重量比6:4的比例进行充分混合,配备0.4吨左右的混合料。 4.2 预先对阳极导杆和槽上压接面进行抛光,同时对分流片的压接面进行抛光处理。 4.3 使用扫把等工具将电解槽阴极炭块表面清扫干净,再用风管将阴极表面吹干净。

4.4 用冰晶石填充电解槽内的沟槽与阴极面平齐。 4.5 铺设混合料、安装阳极 4.5.1 首先挂好A16处的阳极,确定阳极正投影位置,将专用筛格沿投影线摆好,要求筛格安放平整。将混合料倒入筛格内,用刮板在筛格内来回刮混合料,使其沿筛眼漏至阴极面,待填满所有筛眼后,取出专用筛格。沿阴极混合料处安放,在A、B两侧依次铺设混合料。 4.5.2 铺设混合料后,安装阳极,装好卡具,但不拧紧,使阳极完全靠自重与混合料接触。在阳极中缝、间缝铺设10mm厚的石棉板。 4.6 安装软连接 4.6.1 安装软连接前确认软连接完好,无断裂情况。 4.6.2 用风动抛光机打磨软连接的接触面。 4.6.3 用风动抛光机打磨与软连接接触处的铝导杆和阳极水平母线,将软连接的两端分别与铝导杆和阳极水平母线连接。(如图1所示) 4.6.4 安装软连接必须使软连接与母线、导杆连接的螺帽扭紧,通电前进行最后确认(复紧)。

新焙烧控制系统ProfiBus

新焙烧控制系统ProfiBus_DP总线与子系统通讯 苏安宁 (西北铅锌冶炼厂质监信息中心) 【摘要】 在工业控制系统的实施与设计中,由于各种工艺设备的不同,往往控制系统中存在子系统,解决子系统与主系统通讯问题,提高工艺操作人员操作效率,降低工艺生产过程中事故,发挥着巨大的作用。本文从主系统AB RockWell ControlLogix 5000系统中ControlNet总线与ProfiBus-DP总线如何利用Anybus XFor-gateway AB 7803总线网关设备进行两个网络的通讯,并对ProfiBus-DP 总线在AnyBus配置使用进行了详尽的论述。 【关键字】:EDS文件GSD文件ControlNet Anybus X-gateway ProfiBus-DP 引言 在工业控制的实施中与设计中,由于各种工艺设备的不同,出于特殊单体设备运行安全的考滤,往往随设备本体安装一套自控设备,多数为小型PLC。这些小型PLC往往单独运行,不能远程传输其运行状态和快速处理由于整体工艺系统紧急关联事故,铅锌厂新建焙烧炉控制系统采用的是AB RockWell ControlLogix 5000系统(以下简称AB系统),其中组态HMI软件采用的是RockWell RSview32,总线为ControlNet连接两个远程IO柜,接入三个低压配电室中低压控制柜。主控机房内CP1柜体内安装一台Anybus XFor-gateway AB 7803(以下简称Anybus)ControlNet Adapter/Slave to ProfiBus_DP Master工业网网关。对七台单体设备具有ProfiBus_DP通讯接口PLC控制器数据进行采集与控制;从而使车间主控制室工艺操作人员能够全面掌握工艺流程全部设备与工艺参数,对单体设备的运行与管理。工艺操作人员能够在主控制室内对全系统所有设备进行工艺操作。 一、AB系统与子系统的总线结构 1.0、ControlNet控制总线与PROFIBUS控制总线 ControlNet控制网是由控制网国际有限公司(ControlNet International,Ltd.)首先提出来的一种开放式网络。罗克韦尔自动化公司的设计之初就提出了三层网络的概念,分别是以太网,Controlnet网,Deveicenet网,信息吞吐量大,速度快,网络效率高;因此控制网具有高速,高度确定和可重复性的网络,特别适用于对时间苛刻要求的复杂应用场合的信息传输, Controlnet用同轴网线或者光纤作为介质。 目前已有50多个公司参加,如ABB Roboties 、Honeywell Inc.、日本横河、东芝、Omron等大公司 PROFIBUS是一种国际化、开放式、不依赖于设备生产商的现场总线标准。广泛适用于制造业自动化.流程工业自动化和楼宇.交通电力等其他领域自动化。对于PROFIBUS 总线西门子开发了三个标准,PROFIBUS DP,PROFIBUS PA,PROFIBUS FMS。

电极焙烧相关要点

电极 电极是电石炉的心脏,只有充分地了解电极的组件,才能更好的控制、操作及保护好电极,才能更好的完成生产任务。电极好比人的身体,电极壳是躯干、电极糊好比营养、那么电流就是精神,只有控制好这三样,才能更好的把电极保护好。 1.电极壳 电极壳是自焙电极的关键部分。电极壳的完好与否直接关系到生产能否安全、连续、稳定运行,是生产过程中必不可少的保障因素。 25500KV A密闭型电石炉自焙电极是以¢1250mm电极壳为铠装,进行电极的自焙。在电极焙烧过程中,电极壳不仅使电极成型而且还兼起导电作用。(根据有关资料介绍,由于钢质材料的导电系数大以及在导电过程中的集肤效应,电极壳中通过的电流为总电流的80%左右)因此,电极壳在电石生产中成为不可或缺的器件。电极壳的构成是有均匀的12片3mm的筋板;12片2mm的弧形板和12跟¢18mm厚的圆钢,经过裁剪、冲压、折弯、缝焊而成。 1.1电极壳的导电特性 (1)外壳有效导电截面积约1250×3.14×2=7850㎜2 (2)外筋板有效导电截面积大约30×7×12=2520㎜2 (3)内筋板有效导电截面积约185×2×12=4440㎜2 (4)圆钢有效导电截面积约81×3.14×12=3052㎜2 电极壳的有效导电截面积=17862㎜2 钢材的电流密度为2.2~2.4A/㎜2

故电极壳的有效导电截面积可承受的电流为39296~42869A与《埃肯手册》中所提到的:在电极焙烧初期为防止电极壳烧损,操作电流应控制在40000A以内基本相符。 1.2电极壳的物理特性 由于电极壳为钢质材料制成,故其物理特性与钢材相符,据查找相关钢材特性为:密度 7.86g/㎝3;软化点 450~550℃;熔点1535℃;沸点 2750℃ 1.3电极壳外筋板最大可输入电流 接触元件夹紧外筋片面的有效长度约为435㎜,夹电极壳外筋板厚度约为 7㎜电极壳外筋板可输入的最大电流为S=435×7×12=36540㎜2 电极壳外筋板可输入的最大电流为I=36540×(2.2~2.4 A/㎜2)=(80388~87700)A常温下。考虑到电极壳软化温度在450℃,假设,电极壳温度升高全靠电流输入提供热量,不考虑传导热,那么经过计算,电极壳外筋板可输入最大电流为84000~91312A。电极壳外壳允许通过电流为17270~18840A。电极壳外筋板输入电流即为操作电流。 1.4导致电极壳烧损的原因有一下几点: 1)当电极温度超过电极壳的耐热温度; 2)当电极还未完全焙烧好时,通过较大电流; 3)电极壳再制造和焊接过程中存在质量问题; 4)电极壳与接触元件之间的接触压力变小或元件本体上有孔隙,造成元件与电极壳打弧。

智能立体停车库的智能化特点突出表现

智能立体停车库的智能化特点突出表现 (1)设备智能化: 智能立体停车库设备采用零部件智能模块化设计,利用PLC控制系统可配置遥控及预约功能,大大缩短存取车时间,存取车极其方便,升降导向装置使噪音降到最低。 (2)操作智能化: 智能立体停车库采用触摸屏式人机界面,智能自动化控制可选用IC卡等非接触式对应车位自动选定,凹槽超宽设计使初学驾驶的人也可以轻松快捷地取车,并设有紧急开关、时效控制、错误操作纠正等人工智能。可实现“傻瓜”式存取车。 (3)安全模式智能化: 智能立体停车库采用双保险限位开关,四点电磁防坠落装置,光电保护装置、超行程限位开关、确保人车安全的机电连锁装置、停车定位及固定装置、安全栅栏保护连锁、标准防震装置等八层极限智能保护装置。 (4)监控智能化: 智能立体停车库可配车位检测及汽车识别系统,提供车位状态信息,实现设备运行和车库进出的遥控监测。引导停车,杜绝误取、盗失等错误的发生。

(5)维保智能化: 智能化运行设计及监测可保证设备全天候处于良好运行状态;智能监测和完善的服务体系可保障零故障率,维保费用低。 (6)管理系统智能化: 智能立体停车库可配备智能化停车管理及收费系统,集计时、计价、收费、信息等功能于一体的IC卡收费系统,真正实现了立体停车库的全智能化模式。 3. 国内外车库技术的发展概况 3. 1国外的发展概况 国外发展立体车库较早的有日本、韩国、德国等国家,在停车技术领域的研究处于世界领先水平,韩国和我国的港、澳、台地区的停车业也通过引进移植制造,得到了蓬勃发展,较好地解决了本地区的停车难的问题,并开始向外输出技术和出口产品。 在亚洲,应用较普遍的是日本、韩国和我国台湾省。亚洲的机械式停车设备技术起源于日本。日本从20世纪60年代开始从事机械停车设备的开发、生产、销售和服务,至今已有四十几年的历史。目前在日本从事机械式停车库及其设备开发、制造的公司约有200多家,其中生产机械式停车设备的公司约100多家,比较大的公司有新明和、石川岛、日精、三菱重工等。从90年代起日本每年投入运行的机械停

基于单片机的智能交通灯控制系统设计与实现

基于单片机的智能交通灯控制系统设计 与实现

诚信承诺书 本人郑重承诺:本人承诺呈交的毕业设计《基于单片机的智能交通灯控制系统设计与实现》是在指导教师的指导下,独立开展研究取得的成果,文中引用他人的观点和材料,均在文后按顺序列出其参考文献,设计使用的数据真实可靠。 本人签名: 日期:年月日

基于单片机的智能交通灯控制系统设计与实现 摘要 近年来随着科技的飞速发展,单片机的应用正在不断深入,同时带动传统控制检测技术日益更新。在实时检测和自动控制的单片机应用系统中,单片机往往作为一个核心部件来使用,仅单片机方面知识是不够的,还应根据具体硬件结构软硬件结合,加以完善。 十字路口车辆穿梭,行人熙攘,车行车道,人行人道,有条不紊。那么靠什么来实现这井然秩序呢?靠的就是交通信号灯的自动指挥系统。交通信号灯控制方式很多。本系统采用STC89C52RC单片机以及单片机最小系统和74HC245电路以及外围的按键和数码管显示等部件,设计一个基于单片机的交通灯设计。设计通过两位一体共阴极数码管显示,并能通过按键对定时进行设置。本系统实用性强、操作简单、扩展功能强。 关键词:交通灯;单片机;显示;计时;车流量

Design and implementation of intelligent traffic lights control based on MCU Abstract In recent years along with the rapid development of science and technology, SCM applications are continually deepening, and promote the traditional control detection technology is updated. In real-time detection and automatic control of the microcomputer application system, the microcontroller is often used as a core component, only SCM knowledge is not enough, should be based on specific hardware structure of hardware and software combination, to be perfect. Crossroads shuttle vehicles, pedestrians bustling, car dealership traffic lane, people walkways, everything in good order and well arranged. So what to rely on to realize it in order? Is the traffic lights on the automatic command system. A lot of traffic signal control. This system uses STC89C52RC and 74HC245 system and the smallest transistor driving circuit and a periphery of the keys and digital tube display and other parts, a design based on the single chip design of traffic lights. Design through one of two common cathode nixie tube display, and can be key to regular set. This system is practical, simple operation, strong expanding function. Keywords: Traffic light,SCM,Display,Timing,Traffic flow

交流电动机控制系统项目设计方案

交流电动机控制系统项目 设计方案 第1章概述 1.1 交流电动机的发展概况 交流电动机是在有刷直流电动机的基础上发展起来的,这一渊源关系从其名称中就可以看出来。有刷直流电动机从19世纪40年代出现以来,以其优良的转矩控制特性,在相当长的一段时间一直在运动控制领域占据主导地位。但是,有机械接触电刷-换向器一直是电流电机的一个致命弱点,它降低了系统的可靠性,限制了其在很多场合中的使用。为了取代有刷直流电动机的机械换向装置,人们进行了长期的探索。早在1917年,Bolgior就提出了用整流管代替有刷直流电动机的机械电刷,从而诞生了交流电机的基本思想。 1955年美国的D.Harrison等首次申请了用晶体管换相线路代替有刷直流电动机的机械电刷的专利,标志着现代交流电动机的诞生。 交流电动机的发展在很大程度上取决于电力电子技术的进步,在交流电动机发展的早期,由于当时大功率开关器件仅处于初级发展阶段,可靠性差,价格昂贵,加上永磁材料和驱动控制技术水平的制约,使得交流电动机自发明以后的一个相当长的时间,性能都不理想,只能停留在实验室阶段,无法推广使用,1970年以后,随着电力半导体工业的飞速发展,许多新型的全控型半导体功率器件(如GTR、MOSFET、IGBT等)相继问世,加之高磁能积永磁材料(如SmCo、NsFeB)陆续出现,这些均为交流电动机广泛应用奠定了坚实的基础, 交流电动机系统因而得到了迅速的发展。在1978年汉诺威贸易博览会上,前联邦德国的MANNESMANN公司正式推出了 MAC交流电动机及其驱动器,引起了世界各国的关注,随即在国际上掀起了研制和生产交流系统的热潮,这业标志着交流电动机走向实用阶段。 随着人们对交流电动机特性了解的日益深入,交流电动机的理论也逐渐得到了完善。1986年,H.R.Bolton对交流电动机作了全面系统的总结,指出

氧化铝焙烧温度控制系统课程设计-精品

氧化铝焙烧温度控制系统课程设计 摘要:氧化铝是电解铝生产的主要原料,针对我国矿石特点,我国氧化铝的生产工艺主要采 用的是拜尔法和烧结法以及混联法,在拜尔法中焙烧工序是氧化铝生产必不可少的一个过 程,并且是整个氧化铝生产的最后一道工序,该生产过程的主要任务是将来自分解或平盘的 带有附着水的氢氧化铝物质在焙烧炉中高温煅烧,脱除附着水和结晶水,从而生成物理化学 性质符合电解要求的氧化铝。氧化铝焙烧的主要工艺参数是灼烧温度.灼烧温度的高低与稳 定与否直接决定着氧化铝的出厂质量,所以稳定控制氧化铝灼烧温度是保证氧化铝生产质量 的主要途径。本文以氧化铝焙烧生产过程控制系统为背景,开展了氧化铝焙烧生产过程控制 策略的研究和控制系统的设计以及器件的选型。 关键词:氧化铝焙烧;器件选型;串级控制系统;PID 参数整定 一、氧化铝生产工艺 生产氧化铝的方法大致可分为四类:碱法、酸法、酸碱联合法与热法。目前工业上几乎 全部是采用碱法生产。碱法有拜耳法、烧结法及拜耳烧结联合法等多种流程。 目前,我国氧化铝工业采用的生产方法有烧结法,混联法和拜耳法三种,其中烧结法占 20.2%,混联法占69.4%,拜耳法占10.4%。虽然烧结法的装备水平和技术水平在今年来 有所提高,但是我国的烧结技术仍处于较低水平。而由于拜耳法和烧结混合法组成的混联法,不仅由于增加了烧结系统而使整个流程复杂,投资增大,更由于烧结法系统装备水平和技术 水平不高,使得氧化铝生产的能耗增大,成本增高,降低我国氧化铝产品在世界市场上的竞 争力。拜耳法比较简单,能耗小,产品质量好,处理高品位铝土矿石,产品成品也低。目前 全世界90%的氧化铝是用拜耳法生产的。 拜耳法的原理是基于氧化铝在苛性碱溶液中溶解度的变化以及过氧化钠浓度和温度的 关系。高温和高浓度的铝酸钠溶液处于比较稳定的状态,而在温度和浓度降低时则自发分解 析出氢氧化铝沉淀,拜耳法便是建立在这样性质的基础上的。 下面两项主要反映是这一方法的基础: 42232)(2)3(2l OH NaAl O H x NaOH O xH O A =-++ NaOH OH Al OH NaAl +=34)()( 前一反映是在用循环的铝酸钠碱溶液溶出铝土矿时进行的。铝土矿中所含的一水和三水 氧化铝在一定条件下以铝酸钠形态进入溶液。后一反映是在另一条件下发生的析出氢氧化铝 沉淀的水解反应。铝酸钠溶液在95-100度不致水解的稳定性可以用来从其中分离赤泥,然 后使溶液冷却,转变为不稳定状态,以析出氢氧化铝。 拜耳法生产过程简介:原矿经选矿、原矿浆磨制、溶出与脱硅、赤泥分离与精制、晶种 分解、氢氧化铝焙烧成为氧化铝产品。

大型预焙铝电解槽焙烧的过程控制与方法

大型预焙铝电解槽焙烧的过程控制与方法 https://www.360docs.net/doc/2d17300438.html,来源:铝博士2013-03-06 15:33 阅读次:86 信息来源:全球铝业网更多信息请参考https://www.360docs.net/doc/2d17300438.html, 摘要:简述了大型预焙铝电解槽两种焙烧启动的技术方法特点及控制过程,谈到了两种焙烧方法中的优缺点和具体操作步骤。 简述了大型预焙铝电解槽两种焙烧启动的技术方法特点及控制过程,谈到了两种焙烧方法中的优缺点和具体操作步骤,干法启动及湿法启动的工艺技术对比,分析了焙烧预热启动时影响铝电解槽寿命的诸多因素,在焙烧预热启动过程中所采取的预焙铝电解槽早期破损的措施。 关键词:电解槽;铝液焙烧;焦粒焙烧;干法启动;湿法启动 1 概述 现代大型预焙铝电解槽的焙烧启动,国内近几年新建电解铝厂大多采用铝液焙烧启动和焦粒焙烧启动两种方法,尤其是焦粒焙烧启动,目前更是各新建电解铝厂广泛使用的焙烧预热工艺技术,它较铝液焙烧启动预热时间短、温度梯度不大,可弥补槽内衬及材料质量问题的缺陷等优点,但是,也有它的不足之处,那就是较铝液焙烧启动操作复杂,技术条件要求高,阴极电流分布不均匀,电解质含碳量过高,能耗增加。还有两种焙烧启动方法就是石墨粉焙烧启动技术方法和气体焙烧启动技术方法。前者价格太高,造成费用增加,操作复杂(此法国内仅丹江铝厂在114.5kA铝电解槽的启动中使用过),后者易氧化碳块,用于启动的设备复杂,操作难度大,所以,这两种方法很少被铝电解生产厂家采用。 铝电解槽的预热焙烧启动是影响槽寿命的重要因素之-,而槽寿命又直接影响到铝电解的生产成本的稳定,尤其是对大型预焙铝电解槽的焙烧启动。但是,无论采用那种技术方法,几乎都难以避免使阴极碳块及内衬产生裂纹或孔隙,可是,不让铝液浸入裂纹和孔隙是可以避免的,焦粒焙烧启动方法就具有这种优点,在白银铝厂应用较早,近年来才在国内新建铝厂及自焙槽改造的预焙槽厂家陆续广泛采用。 2 铝电解槽焙烧启动技术

智能停车设备项目可行性研究报告

智能停车设备项目 可行性研究报告 xxx有限责任公司

智能停车设备项目可行性研究报告目录 第一章总论 第二章项目背景、必要性 第三章市场调研 第四章建设规划方案 第五章项目选址可行性分析 第六章项目土建工程 第七章项目工艺可行性 第八章环保和清洁生产说明 第九章项目安全管理 第十章项目风险评估 第十一章节能评估 第十二章项目进度计划 第十三章投资情况说明 第十四章项目经济效益 第十五章招标方案 第十六章综合评估

第一章总论 一、项目承办单位基本情况 (一)公司名称 xxx有限责任公司 (二)公司简介 本公司奉行“客户至上,质量保障”的服务宗旨,树立“一切为客户着想” 的经营理念,以高效、优质、优惠的专业精神服务于新老客户。 公司根据自身发展的需要,拟在项目建设地建设项目,同时,为公司后期产品的研制开发预留发展余地,项目建成投产后,不仅大幅度提升项目承办单位项目产品产业化水平,为新产品研发打下良好基础,有力促进公司经济效益和社会效益的提高,将带动区域内相关行业发展,形成配套的产业集群,为当地经济发展做出应有的贡献。 优良的品质是公司获得消费者信任、赢得市场竞争的基础,是公司业务可持续发展的保障。公司高度重视产品和服务的质量管理,设立了品管部,有专职质量控制管理人员,主要负责制定公司质量管理目标以及组织公司内部质量管理相关的策划、实施、监督等工作。 (三)公司经济效益分析

上一年度,xxx投资公司实现营业收入17005.13万元,同比增长 29.24%(3847.47万元)。其中,主营业业务智能停车设备生产及销售收入为14891.45万元,占营业总收入的87.57%。 根据初步统计测算,公司实现利润总额3639.91万元,较去年同期相比增长786.10万元,增长率27.55%;实现净利润2729.93万元,较去年同期相比增长539.86万元,增长率24.65%。 上年度主要经济指标

智能交通灯控制系统的设计

智能交通灯控制系统的设计

前言 1.1 概述 近年来随着科技的飞速发展,单片机的应用正在不断地走向深入,同时带动传统控制日新月益的更新。在实时检测和自动控制的单片机应用系统中,单片机往往是作为一个核心部件来使用,仅单片机方面知识是不够的,还应根据具体硬件结构,以及针对具体应用对象特点的软件结合,加以完善。交通信号灯的出现,使交通得以有效管制,对于疏导交通流量、提高道路通行能力,减少交通事故有明显效果。 随着微控技术的日益完善和发展,单片机的应用在不断走向深入。它的应用必定导致传统的控制技术从根本上发生变革。也就是说单片机应用的出现是对传统控制技术的革命。它在工业控制、数据采集、智能化仪表、机电一体化、家用电器等领路得到了广泛应用,极大的提高了这些领域的技术水平和自动化控制。因此单片机的开发应用已成为高技术工程领域的一项重大课题。因此了解单片机知识,掌握单片机的应用技术具有重大的意义。 1.2 基于单片机的智能交通灯控制系统设计的意义 国内的交通灯一般设在十字路口,在醒目位置用红、绿、黄三种颜色的指示灯。加上一个倒计时的显示计时器来控制行车。对于一般情况下的安全行车,车辆分流尚能发挥作用,但根据实际行车过程中出现的情况,还存在以下缺点:1.经常出现的情况是某一车道车辆较多,放行时间应该长一些,另一车道车辆较少,放行时间应该短些。2.没有考虑紧急车通过时,两车道应采取的措施,例如,消防车执行紧急任务通过时,两车道的车都应停止,让紧急车通过。 基于传统交通灯控制系统设计过于死板,红绿灯交替是间过于程式化的缺点,智能交通灯控制系统的设计就更显示出了它的研究意义,它能根据道路交通拥护,交叉路口经常出现拥堵的情况。利用单片机控制技术.提出了软件和硬件设计方案,能够实现道路的最大通行效率。

350KA铝电解槽焙烧启动新方法

科技信息 SCIENCE&TECHNOLOGYINFORMATION2013年第9期1焙烧分流方法简介 根据Hale 在1989年的研究,电解槽的使用寿命取决于图1所示 的几个影响因素,其中焙烧启动的影响权重均达到25%,超过材料 (10%)、设计(20%)和筑炉工艺(20%)。 图1 焦粒焙烧方法中,分流器的设计和运作是一项非常重要的工作。 现代化大型预焙槽的电流强度已发展到350kA 以上,通电焙烧诸如 此类大型槽时采用逐级分流措施是必要的。分流效果的好坏直接影响 到电解槽的寿命。 在生产实际中各生产企业在制作分流器时,一般都是就地取材, 根据自己或其他企业的经验确定分流器的组数、每组分流器的分流片 数量及大小,甚至有时是象征性地简单将几块分流片焊接到阳极钢爪 上,根本达不到分流量要求。 由于没有手段测量每片分流片上流过的电流大小,以及在焙烧升 温过程中电阻床和分流片本身电阻的变化,从开始到完全拆卸分流 器,真正进行焙烧的电流是多大,焙烧功率是多少,无从得知。 目前国内大部分铝厂都采用手动控制预安装分流片分流的方式。 使用自动分流装置实现对电解槽焙烧启动时电流的自动控制和 可视量化控制具有深远的意义。将带来不可估量的经济效益,它将推 动电解铝产业的发展。 2北方工业大学自动分流控制系统简介 北方工业大学自行研制开发的自动分流系统能实现铝电解槽焙 烧启动过程中对电流的精确控制。其特点如下: 1)焙烧装置能有效控制焙烧温度及其变化速度 2)焙烧控制系统由分流开关装置、控制器和分流器组成。分流装 置安装在待焙烧电解槽的下一台槽的立柱母线旁边或者上边,焙烧电 解槽通过分流器将其水平母线与分流开关连接;分流开关和分流器的 数量与电解槽的立柱母线数量相同。 3)每个分流器保证能够控制每片分流片的独立闭合和断开。 4)分流器上的分流量(电解槽中通过的焙烧电流大小)由一个统 一的系统来控制,利用控制分流器上电流的大小来实现控制焙烧温 度。 5)实时测量电解槽底阴极炭块表面焙烧温度的变化,使槽底表面 温度均匀,温度测量精度±5℃,保证控制精度±10℃。 6)提供的控制系统操作界面能自定义焙烧曲线,设定不同阶段焙 烧升温速度。 7)控制系统监控界面能实时显示每台分流器的工作情况,电解槽 的焙烧电流、焙烧温度、电压、焙烧功率等多条曲线。 8)能测量阳极电流分布数据,并在系统中实时显示电流分布曲线, 显示电流分布偏差,避免焙烧电流局部集中,造成局部过热。 9)控制系统采用先进的控制策略,在保证满足焙烧控制需求的同 时,实现分流开关通断次数的均匀分配。 10)控制系统具有相应的自诊断功能,能保证设备的正常工作。 11)监控软件具有重要参数实时备份功能。 图23启动实践介绍从2012年2月23日上午11时起,至2012年2月26日止,青铜峡铝业公司电解二部9210号槽成功启动,期间由北方工业大学提供的自动分流系统装置运行正常,设备分流达到了预想的效果。线性,准确,正确的实现了对9210号电解槽的焙烧启动分流控制。其设备数据库完整记录了10087条温度数据信息。按照铝业公司提供的相关数据要求,实现了对经验曲线的良好跟随。同时,经过本次启动实践,证明了自动分流控制系统能很好替代传统的分流片人工分流装置,实现对电解槽的自动化控制。经验曲线的选择:根据青铜峡铝业公司电解二部相关工作人员的技术经验和技术要求,对9210号电解槽设定如下的经验曲线(图3):图3图4350KA铝电解槽焙烧启动新方法研究 范康平铁军王晓纯 (北方工业大学,中国北京100144) 【摘要】全面总结青铜峡铝业公司电解二部9210号槽的启动实践。本次启动通过运用北方工业大学大学开发的自动分流控制系统,在部分保留传统分流片的基础上进行了启动实践,达到了预期的效果。 【关键词】自动分流系统;分流片;焦粒焙 烧 ○电力与能源○404