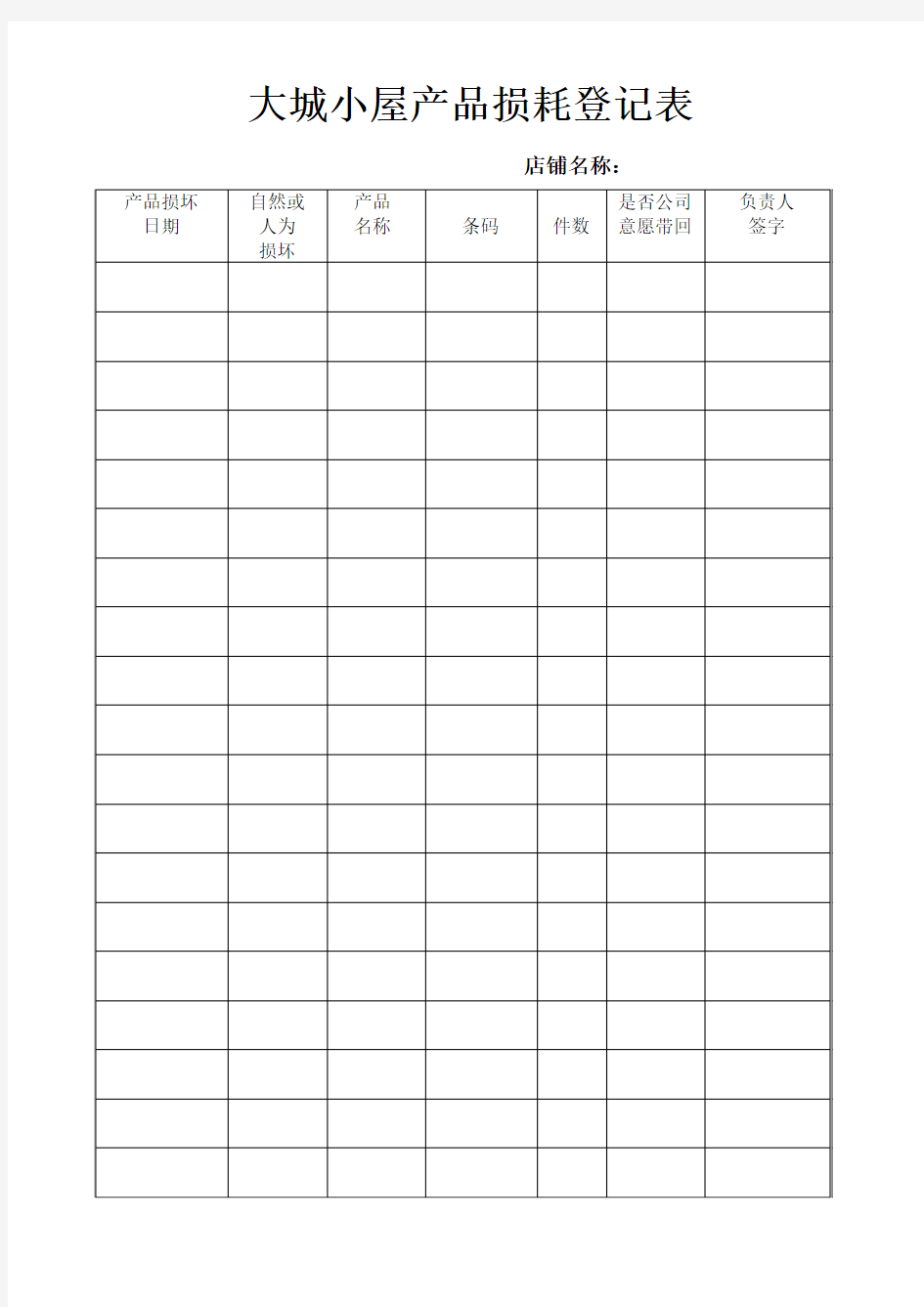

损耗产品表格

大城小屋产品损耗登记表

店铺名称:

百万工时

百万工时 1、百万工时损工事故率=(损工事故起数/实际总工时)×106; 2、百万工时损工严重率=(总损失工时/实际总工时)×106。 3、工伤事故:指按照《企业职工伤亡事故分类标准》管理的伤害事故,即造成员工暂时(或较长时或永久)不能从事原岗位工作的轻伤以上的伤害。有如下计算公式: 千人死亡(或重伤)率=[死亡(或重伤)人数/平均职工人数) ]×103; 百万工时伤害率=(伤害人数/实际总工时)×106; 百万工时伤害严重率=(总损失工作日/实际总工时)×106; 20万工时伤害率=(伤害人数/实际总工时)×(2×105); 20万工时伤害严重率=(总损失工作日/实际总工时)×(2×105); 伤害平均严重率=总损失工作日/伤害人数。 4、同一起事故有多人受不同程度伤害,“起数”仅统计在“伤害事故分级”中某一项,不可重复;“人数”按伤害程度分别统计对应“伤害事故分级”某项。 5、一般伤害事故包括:指员工受工况突发变故,肢体未受伤害但某些器官受不良刺激的“伤害未遂事”;肢体或某些器官受到伤害,造成离岗2—8小时的“一般损工事故”,2小时以下的“非损工事故”。 6、非计划停止作业:是指除一般伤害事故、工伤事故外的、非计划安排的,停止作业导致损失工时影响正常生产的现象。 7、损工伤害事故起数(损失工时)=伤害未遂事故+非损工事故+一般损工事故+轻伤事故+重伤事故+死亡事故。 8、损工事故起数(总损失工时)=非计划停止作业起数(损失工时)+一般伤害事故起数(损失工时)+工伤事故起数(损失工时)。 9、表中工时单位统一为:小时;1个工作日=8小时。实际总工时=平均职工人数×实际工作日×8。在计算时,损失工时与实际总工时的“单位”统一使用“日”或“小时”。

工时损失管理办法

工时损失管理办法

工时损失管理办法 1、目的 1.1为明确各类工时损失责任归属,有效管制人工成本; 1.2体现对员工个人绩效的公开化和公平合理化,加强对员工的激励效果; 1.3体现完整的损失项目及时间,以降低损失,提高工时的有效利用率; 1.4规范工时损失填写,签核,转嫁依序进行,特制定本办法。 2、范围 公司所有直接人力。 3、权责 3.1 技术部:工时损失管理办法制定修改和补充及执行过程监督; 3.2 生产部:过程实施; 3.3 综合办:对工时损失管理办法执行协助; 3.4 其它部门:工时损失单的审核,确认。 4、定义 4.1工时损失是直接人员投入工时中的非正常工时; 4.2工时损失分为额外工时和异常工时; 4.3额外工时包含:打样、试产、计划性换线、盘点、设备机台保养,培训等非异常造成的有价值工时损失; 额外工时包含:固定和非固定额外工时; 如盘点和机台保养等为固定额外工时,打样、试产为非固定额外工时; 4.4异常工时包含:非计划换线、工程变更、返工、特采、待料、来料不良、制程异 常、设备/工具异常因异常造成的无价值工时损失。 5、工时损失类别及执行办法 5.1换线(停线):换线前机种最后一件产品完成到换线后机种第一件产品出来并确认 合格的全过程; 5.1.1换线损失范围:流水线作业和机台作业,其余任何个人作业不可报换线工时损 失;

5.1.2换线损失依IE所颁布换线工时(见附表)计。由生产组长填写,生产科长/计划员共同签认,生产部门与公司各吸收50%; 5.1.3计划排配换线分为:计划性换线和非计划性换线; 5.1.3.1计划性换线依5.1.2之规定计算; 5.1.3.2非计划性换线不可报换线损失项目,以实际异常项目填写,损失时间依以下规定计算; 5.1.3.2.1由于急单插入造成换线等损失由市场部签认吸收; 5.1.3.2.2由于待料/待工治具造成换线等损失由上制程或责任单位签认吸收; 5.1.3.2.3因制程异常,设备/工/治具异常,无法顺畅生产而换线,损失工时由 责任单位签认吸收; 5.1.3.2.4因来料异常等外购物料造成换线等损失供应商100%吸收投入工时,相 关责任部门承担相应的责任处罚; 5.1.4非计划性换线工时损失=(异常时间+换线时间)*受影响人数; 5.1.5计划性换线工时损失=换线时间*受影响人数。 5.2设备、工/治/模具异常 5.2.1设备、工/治/模具发生异常,但受影响人员有其它生产任务可做,即只可产生换线损失工时,以非计划性换线损失规定填写和审批; 5.2.2设备、工/治/模具发生异常,但受影响人员无其它生产任务可做,按以下规定处理; 5.2.2.1因对设备、工/治/模具操作不当,违规操作造成异常,由设备、工/治/模具管理单位明确注明,则工时损失由责任人或责任部门100%吸收; 5.2.2.2非人为操作原因由设备管理单位注明原由,并由设备、工/治/模具管理单位吸收因设备、工/治/模具异常影响正常生产的工时损失; 5.2.2.3设备、工/治/模具管理单位回复维修时间超过1H,由设备、工/治/模具管理单位和计划各吸收超出部分的50%,如设备、工/治/模具管理单位回复时间不准确(差异在0.5H以内合格),则由设备、工/治/模具管理单位吸收; 5.2.2.4设备、工/治/模具管理单位人员只确定维修时间,工艺人员确定恢复生产时间及受影响人数; 5.2.2.5故障时间以组长通知设备、工/治/模具管理单位时间为起点,生产部确认合格为终点,恢复生产时间以设备、工/治/模具合格为起点至出合格产品为终点,由现场工艺员记录; 5.2.2.6受影响人数指故障设备、工/治/模具(含)后工位配备受影响人数; 5.2.3设备、工/治/模具工时损失= (故障时间+恢复生产时间) * 受影响人数。 5.3新产品试产

百万工时计算

百万工时伤害率 1、百万工时损工事故率=(损工事故起数/实际总工时)×100 0000; 2、百万工时损工严重率=(总损失工时/实际总工时)×100 0000。 3、工伤事故:指按照《企业职工伤亡事故分类标准》管理的伤害事故,即造成员工暂时(或较长时或永久)不能从事原岗位工作的轻伤以上的伤害。有如下计算公式: 千人死亡(或重伤)率=[死亡(或重伤)人数/平均职工人数) ]×1000; 百万工时伤害率=(伤害人数/实际总工时)×100 0000; 百万工时伤害严重率=(总损失工作日/实际总工时)×100 0000; 20万工时伤害率=(伤害人数/实际总工时)×(2×100000); 20万工时伤害严重率=(总损失工作日/实际总工时)×(2×100000); 伤害平均严重率=总损失工作日/伤害人数。 4、同一起事故有多人受不同程度伤害,“起数”仅统计在“伤害事故分级”中某一项,不可重复;“人数”按伤害程度分别统计对应“伤害事故分级”某项。 5、一般伤害事故包括:指员工受工况突发变故,肢体未受伤害但某些器官受不良刺激的“伤害未遂事”;肢体或某些器官受到伤害,造成离岗2—8小时的“一般损工事故”,2小时以下的“非损工事故”。 6、非计划停止作业:是指除一般伤害事故、工伤事故外的、非计划安排的,停止作业导致损失工时影响正常生产的现象。 7、损工伤害事故起数(损失工时)=伤害未遂事故+非损工事故+一般损工事故+轻伤事故+重伤事故+死亡事故。 8、损工事故起数(总损失工时)=非计划停止作业起数(损失工时)+一般伤害事故起数(损失工时)+工伤事故起数(损失工时)。 9、表中工时单位统一为:小时;1个工作日=8小时。实际总工时=平均职工人数×实际工作日×8。在计算时,损失工时与实际总工时的“单位”统一使用“日”或“小时”[1]

主要材料损耗率

册说明 第八册《给排水、采暖、燃气工程》(以下简称本估价表) 适用于新建、扩建项目中的生活用给水、排水、燃气、采暖热源管道以及附件配件安装,小型容器制作安装。 二、以下内容执行其他册相应定额: 1. 工业管道、生产生活共用的管道、锅炉房和泵类配管以及高层建筑物内加压泵间的管道执行第六册《工业管道工程》相应项目。 2. 刷油、防腐蚀、绝热工程执行第十一册《刷油、防腐蚀、绝热工程》相应项目。 3. 埋地管道的土石方及砌筑工程执行《自治区建筑工程计价定额》相应项目。 4. 各类泵、风机等传动设备安装执行第一册《机械设备安装工程》相应项目。 5. 锅炉安装执行第三册《热力设备安装工程》相应项目。 6. 消火栓、水泵给合器安装执行第七册《消防及安全防落设备安装工程》相应项目。 7. 压力表、温度计执行第十册《自动化控制仪表安装工程》相应项目。 三、关于下列各项费用的规定: 1. 脚手架搭拆费按人工费的5% 计算,其中人工工资占25%。 2. 高层建筑增加费(指高度在6 层或20m 以上的工业与民用建筑)按下表计算(其中全部为人工工资):层数9 层以下 (30m)12 层以下 (40m )15 层以下 (50m )18 层以下 (60m)21 层以下 (70m )24 层以下(80m) 按人工费的%1 2 4 6 8 10 层数27 层以下 90m) 30 层以下 100m) 33 层以下 110m) 36 层以下 120m) 39 层以下 130m) 42 层以下 140m) 按人工费的%层数 (150m) 13 16 19 45 层以下 48 层以下 222528 (160m)51 层以下 (170m)54 层以下 (180m)57 层以下 (190m)60 层以下 (200m) 按人工费的%31 34 37404346 3.超高增加费:定额中操作高度均以 3.6m为界限,如超过3.6m时,其超过部分(指由3.6m

主要材料损耗表

2.主要材料超运距取定,主要材料的超运距取定见下表。 (二)材料消耗量的确定 (3)机械石方定额岩石强度系数(f)综合权数的取定,详见下表。 二、定额编制因素的确定 1.墙体厚度及其他砌体综合权数的取定,见下表。

砖净用量={1÷[墙厚×(砖长+灰缝)×(砖厚+灰缝)]}×K 式中:K=墙厚的砖数×2,墙厚的砖数指1/2,1,1.5,2,2.5,3。 砂浆净用量=1-砖数净用量×每块砖体积 (四)模板量计算 1.组合式钢模板 (1)计算式: 组合式钢模板定额摊销量=〔一次使用量×〈1一残值率)/周转次数〕×(1十施工损耗率); 一次使用量=混凝土模板接触面积每100㎡一次净用量。 另增加组合式钢模板回库维修量:按项目摊销量×8%计算。 (2)周转次数、施工损耗及残值率取定见下表。

(1)计算式: 木模板一次使用量=构件每100㎡接触面积一次模板净用量 周转用量=一次使用量×〈l十(周转次数-l)×补损率〉/周转次数 回收量=一次使用量×(1一补损率)×50%/周转次数 摊销量=(周转量一回收量)×(1十施工损耗率)或 摊销量=一次使用量×K×(1十施工损耗率) 式中:K=〔1十(周转次数一l)×补损率一(1一补损率)×50%〕/周转次数 4.木胶合板模板:模板定额摊销量的计算公式与组合式钢模板相同。材料周转次数见下表。 1.脚手架材料使用寿命期及残值率见下表。

主要材料损耗率表 (二)主要材料损耗率砂浆偏差系数和损耗率表 (二)主要材料损耗率主要材料损耗率表 (二)主要材料损耗率 主要材料损耗率表

(二)主要材料损耗率主要材料损耗率表

装饰装修材料损耗率表

装饰装修材料损耗率表 序号材料名称适用范围损耗率(%) 01普通水泥2.0 02白水泥3.0 03砂3.0 04白石子干粘石5.0 05水泥砂浆天棚、梁、柱、零星2.5 06水泥砂浆墙面及墙裙2.0 07水泥砂浆地面、层面1.0 08素水泥浆1.0 09混合砂浆天棚3.0 10混合砂浆墙面及墙裙2.0 11石灰砂浆天棚3.0 12石灰砂浆墙面及墙裙2.0 13水泥石子浆水刷石3.0 14水泥石子浆水磨石2.0 15瓷片墙、地、柱面3.5 16瓷片零星项目6.0 17石料、块料地面、墙面2.0 18石料、块料成品1.0 19石料、块料柱、零星项目6.0 20石料、块料成品图案2.0 21石料、块料现场做图案待定 22预制水磨石板2.0 23瓷质面砖周长800㎜以内地面2.0 24瓷质面砖周长800㎜以内墙面、墙裙 25瓷质面砖周长800㎜以内柱、零星项目6.0 26瓷质面砖周长2400㎜以内地面2.0 27瓷质面砖周长2400㎜以内墙面、墙裙4.0 28瓷质面砖周长2400㎜以内柱、零星项目6.0 29瓷质面砖周长2400㎜以内地面4.0 30广场砖拼图案6.0 31广场砖不拼图案1.5 32缸砖地面1.5 33缸砖零星项目6.0 34镭射玻璃墙、柱面3.0 35镭射玻璃地面砖2.0 36橡胶板2.0 37塑料板2.0 38塑料卷材包括搭接10.0 39地毯3.0 40地毯胶垫包括搭接10.0 41木地板(企口制作)22.0

42木地板(平口制作)4.4 43木地板安装包括成品项目5.0 44木材5.0 45防静电地板2.0 46金属型材、条管板需锯裁6.0 47金属型材、条管板不需锯裁2.0 48玻璃制作18.0 49玻璃安装3.0 50特种玻璃成品安装3.0 51陶瓷锦砖墙、柱面1.5 52陶瓷锦砖零星项目4.0 53玻璃马赛克墙、柱面1.5 54玻璃马赛克零星项目4.0 55钢板网5.0 56石膏板5.0 57竹片5.0 58人造革10.0 59丝绒面料、墙纸对花12.0 60胶合板、饰面板基层5.0 61胶合板、饰面板面层(不锯裁)5.0 62胶合板、饰面板面层(锯裁)10.0 63胶合板、饰面板曲线型15.0 64胶合板、饰面板弧线型30.0 65各种装饰线条6.0 66各种水质涂料、油漆手刷5.0 67各种水质涂料、油漆机喷10.0 68各种五金配件成品2.0 69各种五金配件需加工5.0 70各种辅助材料以上为列的10.0 注:按经验数据、产品介绍等计取的油漆、涂料等不计算损耗

工时损失管理办法范文

工时损失管理办法 1

工时损失管理办法

工时损失管理办法 1、目的 1.1为明确各类工时损失责任归属,有效管制人工成本; 1.2体现对员工个人绩效的公开化和公平合理化,加强对员工的激励效 果; 1.3体现完整的损失项目及时间,以降低损失,提高工时的有效利用率; 1.4规范工时损失填写,签核,转嫁依序进行,特制定本办法。 2、范围 公司所有直接人力。 3、权责 3.1 技术部:工时损失管理办法制定修改和补充及执行过程监督; 3.2 生产部:过程实施; 3.3 综合办:对工时损失管理办法执行协助; 3.4 其它部门:工时损失单的审核,确认。 4、定义 4.1工时损失是直接人员投入工时中的非正常工时; 4.2工时损失分为额外工时和异常工时; 4.3额外工时包含:打样、试产、计划性换线、盘点、设备机台保养,培训等非异常造成的有价值工时损失; 额外工时包含:固定和非固定额外工时; 如盘点和机台保养等为固定额外工时,打样、试产为非固定额外工

时; 4.4异常工时包含:非计划换线、工程变更、返工、特采、待料、来料不 良、制程异常、设备/工具异常因异常造成的无价值工时损失。 5、工时损失类别及执行办法 5.1换线(停线):换线前机种最后一件产品完成到换线后机种第一件产 品出来并确认合格的全过程; 5.1.1换线损失范围:流水线作业和机台作业,其余任何个人作业不可报 换线工时损失; 5.1.2换线损失依IE所颁布换线工时(见附表)计。由生产组长填写, 生产科长/计划员共同签认,生产部门与公司各吸收50%; 5.1.3计划排配换线分为:计划性换线和非计划性换线; 5.1.3.1计划性换线依5.1.2之规定计算; 5.1.3.2非计划性换线不可报换线损失项目,以实际异常项目填写,损 失时间依以下规定计算; 5.1.3.2.1由于急单插入造成换线等损失由市场部签认吸收; 5.1.3.2.2由于待料/待工治具造成换线等损失由上制程或责任单位签 认吸收; 5.1.3.2.3因制程异常,设备/工/治具异常,无法顺畅生产而换线,损 失工时由责任单位签认吸收; 5.1.3.2.4因来料异常等外购物料造成换线等损失供应商100%吸收投 入工时,相关责任部门承担相应的责任处罚; 5.1.4非计划性换线工时损失=(异常时间+换线时间)*受影响人数; 5.1.5计划性换线工时损失=换线时间*受影响人数。

损耗公式

1、变压器损耗计算公式 (1)有功损耗:ΔP=P0+KTβ2PK -------(1) (2)无功损耗:ΔQ=Q0+KTβ2QK -------(2) (3)综合功率损耗:ΔPZ=ΔP+KQΔQ ----(3) Q0≈I0%SN,QK≈UK%SN 式中:Q0——空载无功损耗(kvar) P0——空载损耗(kW) PK——额定负载损耗(kW) SN——变压器额定容量(kVA) I0%——变压器空载电流百分比。 UK%——短路电压百分比 β ——均匀负载系数 KT——负载波动损耗系数 QK——额定负载漏磁功率(kvar) KQ——无功经济当量(kW/kvar) 2.上式计算时各参数的选择前提: (1)取KT=1.05; (2)对城市电网和产业企业电网的6kV~10kV降压变压器取系统最小负荷时,其无功当量KQ=0.1kW/kvar; (3)变压器均匀负载系数,对于农用变压器可取β=20%;对于产业企业,实行三班制,可取β=75%; (4)变压器运行小时数T=8760h,最大负载损耗小时数:t=5500h; (5)变压器空载损耗P0、额定负载损耗PK、I0%、UK%。 线路电能损耗计算方法 A1 线路电能损耗计算的基本方法是均方根电流法,其代表日的损耗电量计算为: ΔA=3 Rt10-3 (kW?h) (Al-1) Ijf = (A) (Al-2) 式中ΔA——代表日损耗电量,kW?h; t——运行时间(对于代表日t=24),h; Ijf——均方根电流,A; R——线路电阻,n; It——各正点时通过元件的负荷电流,A。 当负荷曲线以三相有功功率、无功功率表示时: Ijf= = (A) (Al-3) 式中Pt ——t时刻通过元件的三相有功功率,kW; Qt——t时刻通过元件的三相无功功率,kvar; Ut——t时刻同端电压,kV。 A2 当具备平均电流的资料时,可以利用均方根电流与平均电流的等效关系进行电能损耗计算,令均方根电流Ijf与平均电流Ipj(代表日负荷电流平均值)的等效关系为K(亦称负荷曲线形状系数),Ijf=KIpj,则代表日线路损耗电量为: ΔA=3K2 Rt10-3 (kW?h) (A2-1) 系数K2应根据负荷曲线、平均负荷率f及最小负荷率α确定。 当f >0.5时,按直线变化的持续负荷曲线计算K2: K2=[α+1/3(1-α)2]/ [1/2(1+α)]2 (A2-2) 当f <0.5,且f >α时,按二阶梯持续负荷曲线计算K2:

损失工时管理办法

-- 损失工时管理办法 1.目的: 为明确各类责任归属有利于将损失工时降至最低,从而有效管制成本,制定本办法. 2.范围: XX产品事业处各SBU制造处(部),直属零件制造部,直属处(部). 3.参考文件: 进料管制程序() 4.定义: 损失工时: 指正常生产过程中投入的人工或机器设备而没有产出的无效工时. 5.职责: 5.1 装配及零件单位生产线长或操作人员 在生产过程中需依当班时间的异动作业状况及时如实的记录生产日报表及损失工时. 5.2 装配及零件各线/课,部主管 5.2.1 负责确认生产日报表,损失工时填写的正确性. 5.2.2 安排及时将生产日报表的详细细真实数据输入进 IEPCCU生产绩效系统. 5.3 产品处IE 5.3.1 抽查生产日报表及损失工时损失项目填报的正确性. 5.3.2 BY SBU或损失类别统计损失工时,针对损失工时状况综合分析,呈报BU及SBU各级主管. 6.内容 6.1 依工令换线: 6.1.1 不同工令,不同系列或不同POS产品换线依IE所颁布换线工时计.

6.1.2 同系列同POS产品换线依IE所颁布换线工时50%计. 以上由各SBU制造部签认吸收. 6.1.3 由于急单插入造成二次上线,可加报一次换线工时,由提出单位签认吸收因漏排或排配不当造成, 由责任单位签认吸收因物料损耗超过标准引重复换线的不可加报换线工时. 6.1.4 机器设备故障: 损失工时=故障时间*受影响人数*30% 故障时间以线长通知生技时间为起点,IPQC确认质量合格为终点,并由生技记录在维修记录上.受影 响人数指故障机台,治工具(含)后工站排配表受影响人员. 损失工时由生技课签认吸收. 6.2 新产品量试: 6.2.1 新产品首次生产无效产出者: 损失工时=投入工时 实际发生之工时由制工课/装配制造部各吸收50%.(促进操作者缩短学习时间). 6.2.2 新产品首次生产,有效产出者: 损失工时=投入工时-标准工时*量试产量 由制工课/装配制造部各吸收50%. 6.2.3 新产品依工令第二次生产: 损失工时=标准工时*实际产出数量*40% 由制工课/装配制造部各吸收50%. 6.3 新人训练: 6.3.1 新开生产线/新开生产线成立15(含)天均适用: 损失工时=投入工时*人数*15%

常用建筑材料重量损耗率参考表

常用建筑材料重量损耗 率参考表 文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

附表: 建筑安装材料场外运输损耗率表

常用建筑材料重量损耗率参考表 序号名称规格(㎜) 用 于 部 位 单位 重量 (㎏) 运输 途中 损耗 (%) 场内 搬运 损耗 (%) 损耗 率 (% ) 一、砖瓦类 1统一砖240×115×53基 础 墙 块 2统一砖240×115×53地 面 、 屋 面 , 块

空斗墙 3统一砖240×115×53烟 囱 、 水 塔 块13 4统一砖240×115×53方 砖 柱 块3 5统一砖240×115×53圆 砖 柱 块7 6统一砖240×115×53墙 体 块 7八五砖220×105×43墙 体 块 8多孔砖 (20 孔) 240×115×90 墙 体 块1 9㎏300×200×115墙 体 块1 10耐火砖230×115×65墙 体 块2 11麻石砖197×76地 坪 块2 12劈裂墙 地砖 194×94×11 地 坪 块 13广场砖100×100×18地 坪 100 块 14硅酸盐 砌块 C型,190 墙 体 立方 米 1600 15加气砌 块 200×300×600 墙 体 立方 米 6004 16加气混 凝土块 200×300×600 墙 身 保 温 立方 米 6002

17混凝土 空心小 型砌块 立方 米 6003 18砂加气 混凝土 砌块 立方 米 6007 19加气混 凝土块 200×300×600 立方 米 6007 20三合土 或四合 土 垫 层 立方 米 13501 21瓷砖墙 面 ㎡13112 22瓷砖零 星 项 目 ㎡13116 23白瓷砖150×150×5㎡1311 24耐酸瓷 砖 150×150×20 平 面 ㎡492 25耐酸瓷 砖 150×150×30 立 面 ㎡73053 26瓷砖压 条 150×45m2 27瓷砖腰 线 200×65m2 28耐酸砖150×150×24池 、 墙 、 壁 ㎡1 29釉面砖100×100×8墙 面 ㎡16112 30无釉面 砖 150×75㎡11 31金属面 砖 60×240㎡11 32缸砖150×150×13㎡112

主要材料损耗率

主要材料损耗率 Prepared on 24 November 2020

册说明 第八册《给排水、采暖、燃气工程》(以下简称本估价表) 适用于新建、扩建项目中的生活用给水、排水、燃气、采暖热源管道以及附件配件安装,小型容器制作安装。 二、以下内容执行其他册相应定额: 1.工业管道、生产生活共用的管道、锅炉房和泵类配管以及高层建筑物内加压泵间的管道执行第六册《工业管道工程》相应项目。 2.刷油、防腐蚀、绝热工程执行第十一册《刷油、防腐蚀、绝热工程》相应项目。 3.埋地管道的土石方及砌筑工程执行《自治区建筑工程计价定额》相应项目。 4.各类泵、风机等传动设备安装执行第一册《机械设备安装工程》相应项目。 5.锅炉安装执行第三册《热力设备安装工程》相应项目。 6.消火栓、水泵给合器安装执行第七册《消防及安全防落设备安装工程》相应项目。 7.压力表、温度计执行第十册《自动化控制仪表安装工程》相应项目。 三、关于下列各项费用的规定: 1.脚手架搭拆费按人工费的5%计算,其中人工工资占25%。 2.高层建筑增加费(指高度在6层或20m以上的工业与民用建筑)按下表计算(其中全部为人工工资): 层数9层以下 (30m)12层以下

(40m)15层以下 (50m)18层以下 (60m)21层以下 (70m)24层以下(80m) 按人工费的% 1 2 4 6 8 10 层数27层以下 (90m)30层以下 (100m)33层以下 (110m)36层以下 (120m)39层以下 (130m)42层以下 (140m) 按人工费的%13 16 19 22 25 28 层数45层以下 (150m)48层以下 (160m)51层以下 (170m)54层以下 (180m)57层以下 (190m)60层以下 (200m) 按人工费的%31 34 37 40 43 46

损耗公式

1、线损的计算公式: 有功线损=(单位长度线路电阻*线路长度*10(-3))*((有功总抄见电量+总有功变损)的平方+(无功总抄见电量+总无功变损)的平方)/ (额定电压的平方*线路运行时间) 其中线路运行时间(小时) 额定电压(千伏安) 单位长度线路电阻欧姆 有功总抄见电量千瓦时 2、变压器损耗计算公式 (1)有功损耗:ΔP=P0+KTβ2PK -------(1) (2)无功损耗:ΔQ=Q0+KTβ2QK -------(2) (3)综合功率损耗:ΔPZ=ΔP+KQΔQ ----(3) Q0≈I0%SN,QK≈UK%SN 式中:Q0——空载无功损耗(kvar) P0——空载损耗(kW) PK——额定负载损耗(kW) SN——变压器额定容量(kV A) I0%——变压器空载电流百分比. UK%——短路电压百分比 β——平均负载系数 KT——负载波动损耗系数 QK——额定负载漏磁功率(kvar) KQ——无功经济当量(kW/kvar) 上式计算时各参数的选择条件: (1)取KT=1.05; (2)对城市电网和工业企业电网的6kV~10kV降压变压器取系统最小负荷时,其无功当量KQ=0.1kW/kvar; (3)变压器平均负载系数,对于农用变压器可取β=20%;对于工业企业,实行三班制,可取β=75%; (4)变压器运行小时数T=8760h,最大负载损耗小时数:t=5500h; (5)变压器空载损耗P0、额定负载损耗PK、I0%、UK%,见产品资料所示. 变损= 铁损+ 铜损 1、铁损电量的计算:铁损电量(千瓦时)= 空载损耗(千瓦)X供电时间(小时) 配变的空载损耗(铁损),由附表查得,供电时间为变压器的实际运行时间,按以下原则确定:(1)对连续供电的客户,全月按720小时计算。(2)由于电网原因间断供电或限电拉路,按变电站向客户实际供电小时数计算,不得以难计算为由,仍按全月运行计算,变压器停电后,自坠熔丝管交供电站的时间,在计算铁损时应予以扣除。(3)变压器低压侧装有积时钟的客户,按积时钟累计的供电时间计算。 2、铜损电量的计算:当负载率为40%及以下时,按全月用量(以电能表读数)的2%计收, 铜损电量(千瓦时) = 月用电量(千瓦时) X 2% 因为铜损与负荷电流(电量)大小有关,当配变的月平均负载率超过40%的铜损电量应按月用电量的3%计收。(负载率=抄见电量/S.T.COSф)COSф=0.80 朋友,所谓变损是变压器本身的损耗,也就是说变压器损耗有:铁损和铜损,铁损又叫空载损耗,就是其固定损耗,实是铁芯所产生的损耗(也称铁芯损耗,而铜损也叫负荷损耗。 空载损耗——主要是铁损,包括磁滞损耗和涡流损耗; 磁滞损耗与频率成正比;与最大磁通密度的磁滞系数的次方成正比。 涡流损耗与频率、最大磁通密度、矽钢片的厚度三者的积成正比。 负载损耗——主要是负载电流通过绕组时在电阻上的损耗,一般称铜损。其大小随负载电流而变化,与负载电流的平方成正比;(并用标准线圈温度换算值来表示)。 负载损耗还受变压器温度的影响,同时负载电流引起的漏磁通会在绕组内产生涡流损耗,并在绕组外的金属部分产生杂散损耗。

IE工时表格.doc

文件编号: 版本:A1工时观测表观测日期: 宽放时间评比系数 项目私事宽作业疲劳管理 特殊宽放 熟练环境努力 一致性放宽放宽放宽放程度条件程度 时间10分20分10分10分10分 2.0% 2.0% 2.0% 2.0% 比率 2.1% 4.2% 2.1% 2.1% 2.1% 观测次数 ( 秒表) 1 2 3 4 5 6 7 8 9 10 型号: 规格: 观测人: 线外 不良系 人员 比率 比率数 1.0% 1.0% 1.090 标准 产量 /H 人数 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! 刘杰 总工作时 间(8 小时部门制) 480分 平衡 平均观测时间 时间 #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! #######DIV/0! 不平衡損失時間:#DIV/0!損失比率#DIV/0!實際人數: 觀測時間小計:#DIV/0!實際産能: 標準時間小計:#DIV/0!實際人均産量: 標準人數小計:0人達標率: 標準産量:#DIV/0! 人均産能:#DIV/0! 原因分析:

损失工时管理办法

损失工时管理办法 1.目的: 為明確各類責任歸屬有利于將損失工時降至最低,從而有效管制成本,制定本辦法. 2.范圍: XX產品事業處各SBU製造處(部),直屬零件製造部,直屬處(部). 3.參考文件: 進料管制程序() 4.定義: 損失工時: 指正常生產過程中投入的人工或机器設備而沒有產出的無效工時. 5.職責: 5.1 裝配及零件單位生產線長或操作人員 在生產過程中需依當班時間的異動作業狀況及時如實的記錄生產日報表及損失工時. 5.2 裝配及零件各線/課,部主管 5.2.1 負責確認生產日報表,損失工時填寫的正確性. 5.2.2 安排及時將生產日報表的詳細細真實資料輸入進IEPCCU生產績效系統. 5.3 產品處IE 5.3.1 抽查生產日報表及損失工時損失項目填報的正確性. 5.3.2 BY SBU或損失類別統計損失工時,針對損失工時狀況綜合分析,呈報BU及SBU各級主管.

6.內容 6.1 依工令換線: 6.1.1 不同工令,不同系列或不同POS產品換線依IE所頒布換線工時計. 6.1.2 同系列同POS產品換線依IE所頒布換線工時50%計. 以上由各SBU製造部簽認吸收. 6.1.3 由于急單插入造成二次上線,可加報一次換線工時,由提出單位簽認吸收因漏排或排配不當造成, 由責任單位簽認吸收因物料損耗超過標准引重複換線的不可加報換線工時. 6.1.4 机器設備故障: 損失工時=故障時間*受影響人數*30% 故障時間以線長通知生技時間為起點,IPQC確認品質合格為終點,并由生技記錄在維修記錄上.受影 響人數指故障机台,治工具(含)后工站排配表受影響人員. 損失工時由生技課簽認吸收. 6.2 新產品量試: 6.2.1 新產品首次生產無效產出者: 損失工時=投入工時 實際發生之工時由製工課/裝配製造部各吸收50%.(促進操作者縮短學習時間). 6.2.2 新產品首次生產,有效產出者:

工时损失管理办法

工时损失统计办法 1.目的 1.1明确各类工时损失的责任归属,有效管理人工成本;准确统计各部门的工时效率; 1.2为降低成本、进行成本分析、提高生产效率提供数据依据及方向指导; 2.范围 本办法适用于科陆电子及其子公司。 3.权责 3.1 质量中心:负责异常工时责任归属裁定,物料品质问题确认,质量原因造成的工时损失申报。 3.2 生产部:按质量裁定的责任归属,负责生产过程中产生的各种异常工时的申报。 3.3生产技术部:负责异常工时发生数量的确认,对生技原因造成的工时损失进行申报。 3.4 财务成本组:负责对损失工时进行统计分析及反馈; 3.5 其它责任部门:负责对相关工时损失进行确认,并提出相应的改善措施。 4.定义 4.1工时损失:是直接人员投入工时中的非正常工时,工时损失分为正常损失工时和异常损失工时; 4.2正常损失工时:指研发打样、盘点、设备与工治具点检保养,培训等非正常生产业务造成的工时损失;

4.3异常工时:指由于非计划换线、工程变更、返工、停工待料、资料错误、来料不良、制程异常、计划不合理、设备/工具故障等原因造成生产停工或生产进度延迟所导致的无价值工时损失。 4.4换线损失工时:指当前产线发生异常后,可换做其他产品,本机种最后一件产品完成到换线后另一机种第一件产品产出并确认合格的全过程; 换线工时损失=换线时间*受影响人数 4.5停线损失工时:指在异常发生后,导致员工暂无其他产线产品可做而产生的无价值等待工时。 停线工时损失=停线时间*受影响人数 4.6返工异常工时:指因异常或变更发生后,导致相应物品返工处理需要的工时。 返工损失工时=返工完成该批不良品所需工时 4.7异常增加工时:指某物品因异常发生后,需额外对物品进行加工或挑选等处理所需的工时。 异常增加工时=处理该异常物品所需工时*人数 5.工时损失类别及责任判定 5.1物料异常 因物料不及时,质量不达标等原因产生的停工待料、反复检验等情况,由由受影响部门提出异常工时,交质量中心裁决,采购中心签字确认,尽量由供应商承担,并根据问题的严重程度提出改善办法,积极推动实施。 如:IQC在检测过程中未尽职尽责,造成返工损失,应由质量中心承担责任,采购部要协同质量中心,将费用转嫁给供应商。

最新材料损耗控制方案.pdf

材料损耗控制方案 一、目的 为提高材料利用率,降低材料损耗,利用有限的资源创造更多的利润,精确核算产品的单位成本,控制原材料消耗,提高公司经济效益,特制定本方案。 二、原材料损耗控制相关职责 (一)工程技术部主要职责 1.工程部必须详细了解材料特性,结合施工图纸、现场实际尺寸,绘制精准的材料 排版图。 2.制定各款产品《开料图》及材料损耗标准,在生产开工之前发放到生产车间,由 车间主管组织作业员进行培训和要求。 (二)采购部主要职责 在保证原材料采购质量的情况下,合理选择原材料供应商,严格按照经审批的采购单采 购材料,有效控制采购价格。 (三)仓储部的主要职责 材料运到现场仓库,仓管员严格按照采购要求收货,控制材料运输损耗;规范仓库日常管理,采取按单备发物料的方式,明确仓管员的横向制约职责,严格仓存物料的进出管理和库存物 资的盘存及账目记录。 (四)生产部的主要职责 1.生产班组严格按照加工单的要求、规格领用材料。 2.对于不能按单领料的材料耗用要按实际耗用量准确填写“物料耗用清单”,并填写好领料人以区分领料部门。 (五)车间管理人员的主要职责 1.在产品生产加工过程中对原材料消耗进行有效控制。规定生产车间主管与各生产班 组的物料损耗控制责任,采取奖优罚劣的方式,并每周公布数据,鼓励生产车间员工主动提高物料使用率,减少物料损耗。 2.管理现场材料挂牌工作,要求车间人员按规定登记好车间物料的收,发,存数据,做到 卡物一致。规定余料退仓的时限和责任人,每周清理。每月组织做好现场原材料的盘点工作, 及时记录当月原材料领用数量和剩余数量。 三、原材料损耗控制措施 (一)原材料损耗控制依据 1.BOM表标准用量 2.工程技术部制定的材料损耗标准 (二)原材料损耗数据的统计与反馈 1.定期盘点原材料,填报车间“原材料损耗记录清单”。按批记录原材料领用数量,边 /废料量,实际用量及损耗量。将当月“原材料损耗记录清单”交给PMC进行统计。 2.计算实际原材料相关比率。PMC依据车间主任当月填报的“原材料损耗记录清单”,计算出当月原材料的利用率,边/废料率及损耗率。 3.比较,总结分析 (1)工程技术部门根据实际生产情况建立严格的边料、废料,损耗标准。 (2)财务部在每月填报的“原材料损耗记录清单”基础上,积累数据进行比较总结分

原材料消耗定额管理办法规范(含表格)

原材料消耗定额管理规范 1、目的 为贯彻执行以物资消耗定额为基础,不断降低各种物资消耗,推行责任成本管理,加强成本核算,更好的促进公司经营管理水平和经济效益的提高,特制订本管理规范。 第一条原材料消耗定额是指在一定的生产技术和组织条件下,制造单位合格产品或完成某种生产任务消耗物资数量的标准。 第二条原材料消耗管理的一般原则: (1)计划性原则。生产部负责制定并下达生产所需的各种物料的单位消耗定额计划,生产车间领用应按照所下达的计划进行申领; (2)归口控制原则。按审批程序报批后方可实施; (3)责任成本原则。生产车间严格按照公司定额管理规定和综合成本考核原则执行。 第三条制定消耗定额时,应结合产品的品种,产量、产品工艺规程、生产设备状况和技术要求,以及本公司历史水平综合统计分析,由生产部会同有关部门、生产车间、分管领导讨论修改后,报公司总经理批准下达。 第四条生产部职责划分 (1)编制月度原材料消耗分解计划; (2)审核外协件的需求计划; (3)临时性采购计划下达及审批;

(4)生产领料单的审批; (5)“超定额”或“补充领料单”的审批; (6)参与对生产环节原材料消耗的盘点分析。 第五条生产车间职责划分 (1)车间设置一名专职定额负责人,车间定额员负责组织、分析、执行、检查、考核原材料消耗管理执行情况,定期编制报表和提出分析报告。 (2)定额员检查监督物资流通领域中各环节的工作质量,对以下内容进行监督、检查、考核。包括对原材料的定额计划、申请、分配、保管、检验和使用;(3)节约利用、消耗定额、经济核算,节约生产用料; (4)摸清物资消耗规律,针对原材料消耗原因和漏洞,采取有力措施,及时纠正; (5)定额员要积极收集信息,对有关原材料方面的问题,做到件件落实,对违反领用物资纪律的情况,及时向有关部门领导汇报,以得到迅速解决。 第六条定额管理中仓储部门的责任划分 (1)凭加盖定额管理专用章的“领料单”为依据对存货办理出库; (2)依据“定额”或“超定额”、“补充领料单”发料; (3)定期存货盘点 第七条采购部门职责划分 (1)采供部根据原材料消耗定额、生产计划和质量要求,编制原材料采购计划。