弹性流体动压(力)润滑

弹性流体动压(力)润滑

(Elastohydrodynamic Lubrication ,EHL )

弹性流体动力润滑是研究在相互滚动或滚动伴有滑动的两个弹性物体之间的流体动力润滑问题。

大部分的机械运动副,载荷是通过较大的支承面来传递的。如滑轨、滑动轴承等。其单

位面积受的压力比较小,通常为1~100×105

Pa 。

另一些运动副是通过名义上的线接触或点接触来传递载荷的,如齿轮、滚动轴承等。因

接触面积很小,平均单位面积压力很大,接触处的压力可达109

Pa 以上。在这种苛刻条件下,用古典润滑理论计算的油膜厚度与实际情况不符。 与古典理论不一致的原因是:

⑴高的压力使油的粘度增大;已不是雷诺方程中假定的“粘度在间隙中保持不变”。 ⑵重载使弹性体发生显著的局部变形,也不是雷诺方程假定的“两个固体表面是刚性的”。 由于上述两个效应,剧烈地改变了油膜的几何形状,而油膜形状又反过来影响接触区的压力分布。

因此,解决弹流润滑问题必须同时满足流体润滑方程和固体弹性方程。凡表面弹性变形量与最小油膜厚度处在同一量级的润滑问题,都属于弹流问题。

3.1刚性滚动体的动压润滑

①简化问题

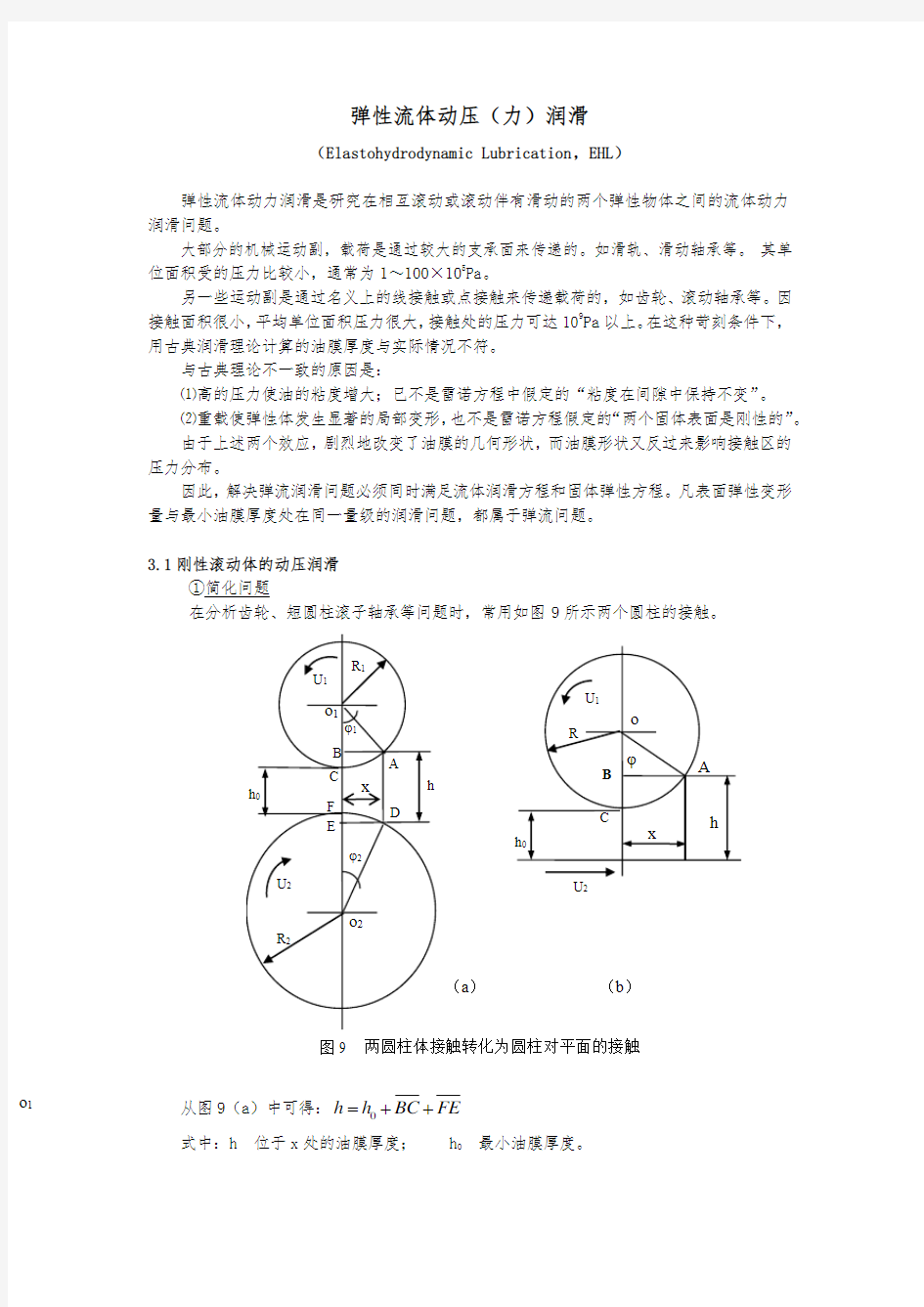

在分析齿轮、短圆柱滚子轴承等问题时,常用如图9所示两个圆柱的接触。

从图9(a )中可得:0h h BC FE =++

式中:h 位于x 处的油膜厚度; h 0 最小油膜厚度。

o 1

当1?很小时,1?≈1x R ,略去1?2

以上的高次项,得:22111

22x BC R R ?==

同理,得

则:2012112x h h R R ??

=++ ???

如将圆柱对圆柱简化为圆柱对平面,如图9(b )所示。

设:当量圆柱体的半径1

1211R R R -??=+ ??? 。(即:12111

R R R =+)

则:2

02x h h R

=+

②求解油膜压力与最小油膜厚度的关系

假定(在载荷较小的时候可这样假定): ⑴滚动体是刚性的,不考虑接触变形;

⑵润滑油(流体)是等粘度的,粘度不随压力而变化; ⑶滚动体相对于油膜厚度为无限长,即不考虑润滑油有垂直于画面的法向流动。

采用边界条件:

入口处:x =-∞,0p =; 出口处: h=h m 处:

根据古典润滑理论解稳定运转(定常运

动)时两圆柱接触时的雷诺方程: ·· (R-11) 式中:滚动速度U=1/2(U 1+U 2),为润滑油的吸入速度;

η0 常温常压下润滑油的动力粘度;

h 油膜厚度,当h=h m 时,

dp

dx

=0。 可得压力与油膜厚度的关系(压力分布曲线)。如图10所示。 再根据流体为连续的条件及几何尺寸的推导,可得:

入口 出口 图10 刚性滚动体接触时油膜压力分布

()24

11111111cos 1cos 112!4!BC R R R R ??????

??=-=-=--++

?? ?????

2

22R x FE =3

012h h h U

dx dp m -=η0,'==p x x 0=dx

dp

()12002.45U U L h R P η+= 也即:004.9h U

R W

η= ·········· (M-1) 式(M-1)称为马丁(Martin )公式

式中:h 0 最小油膜厚度; R 当量圆柱体半径(

12

111

R R R =+); P 载荷; η0 润滑油动力粘度(假定为常量); W 单位长度所受的载荷(P/L );

U 1、U 2 两圆柱体表面运动速度(12

2

U U U +=

); L 圆柱体的长度。 马丁公式在轻载情况下尚符合实验测定值;但重载时,一般仅为测定值的11

~

50100

。原因是马丁假定粘度不随压力变化,而在重载下,粘度随压力变化是非常明显的。

如考虑了粘度随压力变化,0p

e αηη=,刚性滚动体在重载时的润滑状况,可用下式表

示:

最小油膜厚度的公式为:

()2

3

0120

1.662U U h R R αη+??=????

·········· (M-2) 式(M-2)为考虑了粘度随压力变化后的计算式。

式中:α 粘压系数; η0 常温常压下的动力粘度。

3.2弹性体的流体动压(力)润滑

弹性流体动压润滑理论,是研究相互滚动

或滚动伴有滑动的条件下,两弹性物体间流体

动压润滑膜的力学性质。与普通流体动压润滑理论的区别在于:高接触应力;接触物体不假定其为刚体,而是弹性体。

运用弹性流体动压润滑理论,可建立起弹

性体表面几何形状、尺寸、材料性能、润滑流

体粘度、表面速度、载荷与油膜厚度、压力分

布、摩擦力和温升等参数间的定量关系。在实际中最关心的是油膜厚度。

①线接触的弹性流体动压润滑 1.线接触下弹流润滑机理 一弹性圆柱体与一刚性平面接触如图11

所示。圆柱体在整个赫兹(Hertz )压力区中

压平,如图11(a )。当圆柱体在平面上滚动时(其间有润滑油存在),两表面各自带着吸附在其上的润滑油互相接近,并使油充满表面

间的空隙。这时将产生流体动压力。

图11(b )为(a )的局部放大(图中纵

向放大比例比横向的大1000倍)。润滑油进入的实际上是很窄长的收敛间隙。流体动压就发生在此间隙中。油膜厚度仅1μm 的量级。

未变形的圆柱体

变形后的圆柱体

赫兹接触区

(a )干接触时 U 1 U 2 h 0

进入区

赫兹压力区 图11 弹性圆柱体与刚性平面接触时的润滑机理 (b )润滑接触时的进入区

润滑油进入此楔形区时,压力就增大;当到达赫兹变形区的边缘时,流体动压力将达到一定的数值与赫兹压力相对抗。

虽然在‘进入区’的流体动压力远低于最大赫兹压力,但由于赫兹区边缘处的压力是比

较低的。如果流体动压能超过此处的压力,则就能使两表面分开。当润滑油一旦进入赫兹接触区,由于压力增大,粘度就变得更大,而且油膜又极薄,再加圆柱体的运动速度使油通过赫兹区的时间很短(毫秒或微秒级),因而没有足够的时间把润滑剂从接触区挤出来。

流体最后达到的压力分布大体如图12所示:除赫兹区边缘部分外,其整个压力分布形状和大小与赫兹压力

分布十分相似。

在近出口处,由于油压从高压骤

然减到大气压,产生很大的压力梯度,同时粘度也将随压力的减低而变小。为维持流动的连续性,在近出口处的油膜形状必有一个局部的‘颈缩’。因而油膜压力在尾部形成高峰。如果没有这个‘颈缩’,则压力的突然下降,会使流体流出大于流入,而流体的这种形状,恰好限制了它的流出。

接触面间典型的弹性流体动压润滑的压力曲线可分三个区域,每个区域有其各自的特殊函数。进口区是建立油膜,赫兹接触区是承载,出口区是卸载。润滑剂经过这三个区域时,粘度发生着剧烈的变化:从易流动的液体——类似固体——流动的液体。而这整个过程才几个毫秒或微秒。各个区域中润滑剂的粘度由所在区域的温度、压力和剪切情况所决定。这里粘度是个重要因素,故必须知道影响粘度的条件。

如:进口区油膜形成能力是受流经该处的润滑油粘度所决定。因进口区非常狭窄,粘度基本上受固体表面的温度控制。粘度受温度变化的指数公式,在这个区域中足够准确。因此由该处的温度可以知道粘度的大小。此粘度又影响形成的油膜厚度。

润滑油进入赫兹压力区时,油膜已经形成。由于压力区内油膜极薄,压力极大,故粘度也极大;同时,摩擦产生的热量也将影响粘度的大小,因而随压力变化引起的粘度激增程度将受温度升高而有所抵销。

润滑油离开赫兹压力区后,进入一个发散区域,压力骤然降低,粘度也明显下降。由于此处的压力低于周围压力而形成负压,溶解在油中的气体要析出来,在充填两表面间的间隙时,形成气穴,使油膜破裂和形成颈缩。

以上就是弹性流体润滑的基本机理。有了这些概念以后,就容易明暸各种参数对油膜厚度的影响。如能改变某些因素使进入区的流体动压增大,则就能增大油膜厚度。例如,增加速度,或增大粘度,都能使油膜厚度增大。而增大载荷对油膜厚度的影响不大。因为载荷增大仅能扩大赫兹压力区和增高赫兹压力,对进入区的影响不大。而进入区正是形成油膜的区域,即决定进入流量的区域。

2.线接触的最小油膜厚度

格鲁宾、道松等人提出了几个弹性流体动压润滑的油膜厚度计算公式,现列于表1中。推导这些公式时作以下设定:

图12 弹性流体动压和赫兹压力分布

⑴将圆柱与圆柱或圆柱与平面的线接触,简化为圆柱与刚性平面的接触。

模量’和当量半径12111R R R =+⑵引入‘当量弹性

的概念。

式中:E ’ 当量弹性模量; E 1,E 2 分别为两圆柱体材料的弹性模量;

ν1,ν2 分别为两圆柱体材料的泊松比。

R 当量半径; R 1R 2 分别为两圆柱体的半径

表中:h 0 最小油膜厚度; U 圆柱体表面运动速度,12

2

U =

;

η0 常温常压下润滑油的动力粘度; α 润滑油的压粘系数; P 载荷; R 圆柱体的当量半径; E ’ 圆柱体材料的当量弹性模量; W=P/L 。

0h H R

=

;0'U

U E R

η=

;'P

P E RL

=

;'G E α=; L 圆柱体(接触线)长度。

格鲁宾公式是最早得出的与实际接近的弹性流体动力润滑最小油膜厚度计算公式。是用解析法及采用前面所述的模型和一些设定推导出来的。

道松公式是将雷诺方程及实验数据用计算机拟合的方法得到的。他的两个公式看起来差

别很大,实际上在用钢和矿物油的条件下,当G ≈5000时,1.6G 0.6≈2.65G 0.54

。两式的实际结果差别甚微。

3.公式的应用范围

以上润滑理论均有一定的假设和简化,故油膜厚度的计算也都有一定的适用范围。超过一定界限就会有较大的误差。

a.重载弹性接触时,道松修正公式能得到十分精确的结果。

b.轻载刚性接触时,马丁方程可适用。

c.中等载荷下,当粘压效应远大于弹性效应时。伯劳克(Block )公式适用。

d.当弹性变形远大于压-粘效应时,海尔伯鲁夫(HerrBrugh )推导的公式适用。

???

? ??-+

-=22

21211121'1E E E νν

影响最小油膜厚度的因素分析

根据以上弹性流体动力润滑公式可以看到:

①载荷P 对油膜厚度的影响很小,仅为0.13次方。 ②弹性变形对油膜厚度影响很大,用格罗宾和道松公式计算的结果与用马丁公式(不考虑弹性变形)计算结果差别很大,约大10~100倍。由粘度变化和弹性变形的综合效应,比它们的单独效应大得多,G 为0.6次方。

③速度对油膜厚度影响较大,膜厚与速度的0.7次方成正比。

④材料性能参数,E ’为0.03次方,但由于变化范围很窄,影响不显著。

5.油膜的形状特点

在大部分赫兹接触区内的油膜厚度是相等的,如图13所示。

.

在润滑流体出口处,有一个膜厚的收缩(颈缩)区。厚度约为平均膜厚的3/4。与此相应,存在着压力的峰值,当式中12

10

U ->时,此压力峰值高于赫兹接触的最高压

力值。

②点接触的弹性流体动压润滑

两个物体初始接触于一点,称为点接触。继续加载时受压面积增大,接触中心区内不断产生弹性变形,使中心区的润滑油受到压缩。 点接触的有效承载区是个圆形面积(球-球和球-板接触时)或椭圆形面积(椭球对椭球,如车轮与钢轨),面积很小。不像线接触时,接触长度与接触宽度相比要大得多,可不考虑侧泄。而在点接触时就要考虑侧向流泄的问题。因此分析时必须计及润滑油沿滚动轴线方向的流动来求解。 1.点接触下的弹流润滑机理

首先分析球与平板接触情况下的油膜形状以及油膜的压力分布:

a.当球形表面与平板表面接触时,首先是接触中心处润滑油受压,由于粘度随压力增大,润滑油从挤压区的排出率将降低。

b.因中心区内单位面积平均压力很大而

不断产生弹性变形,使表面轮廓变成如图14

曲线b 所示的形状。这时,接触区中心可能

有部分润滑油被封在里面,形成挤压区。那

里的油膜与周围环境间将存在很大的压力梯

度。在挤压区的周边,油膜厚度会出现收缩型的周边。具有收缩性的周边是点接触弹性流体动力润滑的特点。

c.如果此时球与平板间作横向相对运动。当粘度、速度、几何形状的组合适当时,就会产生足够的流体动压力,使两表面分开。如图14中曲线a 所示。

这时入口处油压逐渐加大,而侧边和出口处没有产生流体动压的机理,故这些地方产生

a

b

h ,μm 表面粗糙度之和

图14 挤压油膜的形状 0.2 0 0.2 r ,mm

图13 线接触下弹流润滑

的油膜厚度与压力

U

P

收缩区(即油膜最薄的区域)。由光干涉实验算出的压力和膜厚的等值线如图15和图16所示,为压力和膜厚的典型分布,可以看到,油膜最薄处不在中心,而在出口方的左右两侧。

2.点接触下最小油膜厚度的计算公式 由于计算复杂,点接触下的弹性流体动力润滑一直没有精确的数学解。只能推荐几个近似的数学解公式,列于表2中。

表中:h 0 最小油膜厚度; α 润滑油压粘系数; U 接触表面的运动速度;

η0 常温常压下润滑油的动力粘度; R 接触球或椭球的当量曲率半径; E ’ 接触材料的当量弹性模量; P 载荷;

p max 最大赫兹接触压力:椭球-椭球球-球

h H R

=; 0'U

U E R η=;;2

'P

P E R =

'G E α=; 1

213y x R R φ-??

=+ ?

?

?

表3 b/a ,c ,n ,m 及R x /R y 等几个参数

表中:R x 沿运动方向的当量曲率半径; R y 垂直运动方向的当量曲率半径。 椭球接触时,R x ≠R y ;球接触时,R x =R y 。 a ,b 椭球两个方向的半径;球接触时a=b 。

图16 膜厚等值线 图15 压力等值线 实验条件:1010617.0-?=U 6

10524.0-?=W 47.2014=G ab

N P π23max =

3

12

2

max 58.0???

? ?

?=R NE

P

因为油膜厚度对滚动体磨损有重要的影响,由摩擦副工作条件及润滑剂性能计算所得之油膜最小厚度,是否能保证摩擦副的正常安全工作呢?需要有个大体的判断标准。

以比值()

120

1

2

jf jf h H H λ=

+表示弹性流体动压润滑油膜厚度对接触表面粗糙度之比。

式中:h 0 最小油膜厚度; 1jf H ,2jf H 分别为两个表面粗糙度的平均平方根偏差。

即:

如给出的表面粗糙度为Ra (粗糙度的算术平均偏差),a

a

R R n

=

∑。

Ra =0.8H jf ,也即H jf =1.25 Ra 。

当比值λ>3,则润滑良好,可避免擦

伤和胶合。如λ<1,则为边界润滑状态,

易于擦伤、胶合和磨损。而当1<λ<3时,

表面处于可能形成边界润滑的概率中。 ③流体动压润滑公式的适用范围

遇到具体摩擦副时,如何判断材料是

刚性还是可能发生弹性变形;润滑剂在运动中是定粘度还是变粘度。也即,应当采用哪个公式来计算和设计润滑剂及摩擦副

的材料和结构几何参数。 已经有人做了总结和归纳并建立了几个判断参数。图17中根据判断标准划分了四个区间,以确定其润滑性质和公式的适

用范围。

图中:A 区为弹性体、流体动压润滑范围(滚动体弹性变形显著),为道松公式适用区;

B 区为刚性体、等粘度的流体动压范围(马丁公式适用区);

C 区为刚性体、变粘度流体动压润滑范围(格鲁宾公式适用区);

D 区为弹性体、等粘度流体动压范围(雷诺公式适用区)。 判断标准的几个参数如表4所列:

表中:P 0 圆柱体单位长度上的载荷; E ’ 当量弹性模量; R 当量半径;

η0 常温常压下的粘度; U 速度; α 压-粘系数。

④弹流润滑实例介绍

jf

H =g s 虚线 g l 实线 g l 实线 g v

g e A C B

D 图17 弹性滚动体的流体动压润滑范围

齿轮和滚动轴承通常处于弹流润滑状态下工作,现将适用的道松公式列于表5。

表中:r 1 主动齿轮(一般是小齿轮)的节圆半径,cm ; α0 齿轮压力角,一般为20°;

n 1 主动轮转速,r/min ; n 2 从动轮转速,r/min ; i 传动比,i=n 1/n 2=z 2/z 1; η0 常温常压下的油粘度; α 润滑油的压粘系数; E ’ 当量弹性模量; B 1 主动齿轮宽度,cm ;

P max 齿面上所受法向最大载荷或滚动体最大载荷(滚子轴承),kgf 。

q m

d D ν

=

; u l 滚子有效长度; n 内圈转速(r/min );

d q 滚子直径; D m 滚子轴承中心圆直径。

a.齿轮传动一般为线接触,因其各接触点的速度在运动中不断变化,膜厚也不断变化,就很不好计算。故将其简化,以直齿圆柱齿轮齿面上节圆处的接触点来计算其最小油膜厚度,

图19 滚珠和滚子轴承示意图

n 1

此点的速度可以算出。一般使用道松齿轮油膜厚度计算公式。

例:一闭式齿轮传动系统中,齿数z 1=21,z 2=66,压力角α0=20°,模数m=3.5mm ,齿宽B=30mm ,传动功率N=5.5kW ,转速n =1450r/min ,齿的单位宽度上的法向力P 0=

35.6kgf/cm 。采用矿物油润滑,ν0=177cSt ,油的压粘系数α=21×10-4cm 2

/kgf ,齿面粗糙度为H jf =0.8μm.(相当于▽8~▽7)。求在齿轮啮合处(节圆处)的最小油膜厚度。

解: 通过齿轮的几何计算,得节圆半径:11 3.521

36.722

mz r ?=

==mm ;r 2=116mm 。 齿面在啮合点处的曲率半径为:110sin 36.70.34212.5R r mm α==?=; R 2=39.6mm 。 当量曲率半径: 12

12

0.95R R R cm R R =

=+。

传动比:i=z 2/z 1=n 1/n 2=66/21=3.14。 滚动速度:U=U 1=U 2=

11

07.351450

sin 0.342191/60

60

d n cm s ππα??=

?=。

取润滑油密度:ρ≈0.9g/cm 3

。

润滑油的动力粘度η0=ν0×ρ×1.02×10-8=177×0.9×1.02×10-8

=163×10-8kgf ·s/cm 2

。

取E ’=2.33×106kgf/cm 2

(钢对钢)。 计算判断标准:

11

2

2

000'e P P g E R U η??

??= ? ?????

=1122

68

35.635.6 1.362.33100.9516310191-????= ? ????????? 12

000v P P g R U αη??=

???=14

2

8

211035.635.626.80.9516310191--????= ?????

1

34

0's E U g R ηα??= ???=()

13

4

684 2.331016310191211016.80.95

--??

???????=?

??

?

1

2

0'2l P E g R απ??

= ???=16

2

435.6 2.331021107.8320.95π-?????= ????

将计算所得四个判断标准之值,在图17中查阅。可见,该齿轮的工况属于A 区,可采

用道松的弹性流体润滑公式计算油膜厚度。

代入道松齿轮油膜厚度计算公式:

()

()

0.13

0.43

1.13

0.7

0.60.03101001max 0.33sin '1B i h r n E i P ααη????= ?

?+??

??

=

()()()

()

0.43

0.13

1.13

0.6

0.7

0.03

48

63.1410.333.67sin 20211016310

1450 2.33101 3.1435.6--???????? ? ?+??

??

=1.34×10-4

cm=1.34μm..

齿轮粗糙度的平均平方根偏差为:H jf =0.8μm 。

()

120

1

2

jf jf h H H λ=

+=

1.34

1.6810.8

=> 因为1<λ<3,说明,此齿轮传动处于存在边界润滑的概率中,仍需加大润滑油的粘度或改变几何参数。

b.滚动轴承

滚动轴承有两种类型:如图19(a )所示。滚珠(球)轴承:球与套圈之间是点接触;滚子(滚柱)轴承:滚子与套圈之间是线接触。

通常轴承内圈旋转,外圈静止。

作业题:

1单列向心短圆柱滚子轴承32208,滚子直径10mm ,滚子有效长度9.6mm ,滚子中心圆直径60mm ,内圈转速5000r/min ,外圈静止,受径向载荷200kgf 时,滚动体的最大载荷

57.1kgf ,矿物油润滑,η0=20cP ,α=21×10-4cm 2

/kgf ,求滚子与内圈接触处的油膜厚度。滚柱和内圈的表面粗糙度分别为▽10及▽12,其相应的平均平方根偏差分别为0.2及0.05

μm 。取:E ’=2.33×106kgf/cm 2

。

2.一齿轮系统中,z 1=40,z 2=55,模数m=2.5mm ,压力角α0=20°,齿宽L=16mm,小齿轮转速n 1=5000r/min,传动功率3kW 。(1kgf ·m/s=9.8W ) 求:1.单位长度齿面上的载荷

2.齿面上的最大赫兹应力

3.齿面上的滚动速度

如用Timken 试验机模拟上述赫兹应力条件进行试验,应该加多少负荷? Timken 环直径为48.5mm,宽度为12.7mm 。

5.如用MM -200试验机模拟其滚动速度,应该用多大的转速? 环-环纯滚,环直径为50mm.

取当量弹性模量E =2.33×106kgf/cm 2

(钢对钢)