啤酒包装自动生产线解决方案

啤酒包装自动生产线解决方案

1.工艺流程及平面布局

(1)啤酒包装自动生产线工艺流程

如图1所示是生产能力为36000瓶/h啤酒灌装生产线流程示意图。其主要组成单机有:卸箱机、洗瓶机、验瓶机、灌装压盖机、杀菌机、贴标机、装箱机或热收缩薄膜包装机等。

图1 啤酒包装自动生产线工艺流程图

(2)啤酒包装自动生产线车间平面布局

①平面布局依据的条件

进行车间的平面布局设计,需要提供以下资料:

·生产线的规模及生产工艺要求;

·车间建筑平面图;

·啤酒瓶及瓶箱规格,配套设备情况及相关资料;

·用户要求。

②平面布局应该注意以下几点

·设备分布间隔要合理、场地使用要合理、布局要紧凑;

·各台设备的操作者位置应该尽量考虑集中在一个公共的操作场地,形成一个操作中心,达到一人操作两台机器,减少操作工数量;

·操作者通道畅通,位置宽松,有良好的通风采光及安全设施,充分体现以

人为本的企业管理理念;

·输送系统有较大的缓冲时间和贮存能力,使瓶子运送畅通;

·车间内要有一定的空箱和木板堆放空间;

·车间内或设备间有一定的维修场地;

·预留以后扩大生产的余地。

③啤酒包装自动生产线平面布局形式

可分为如下两大类:直线布局形式、U形布局形式。

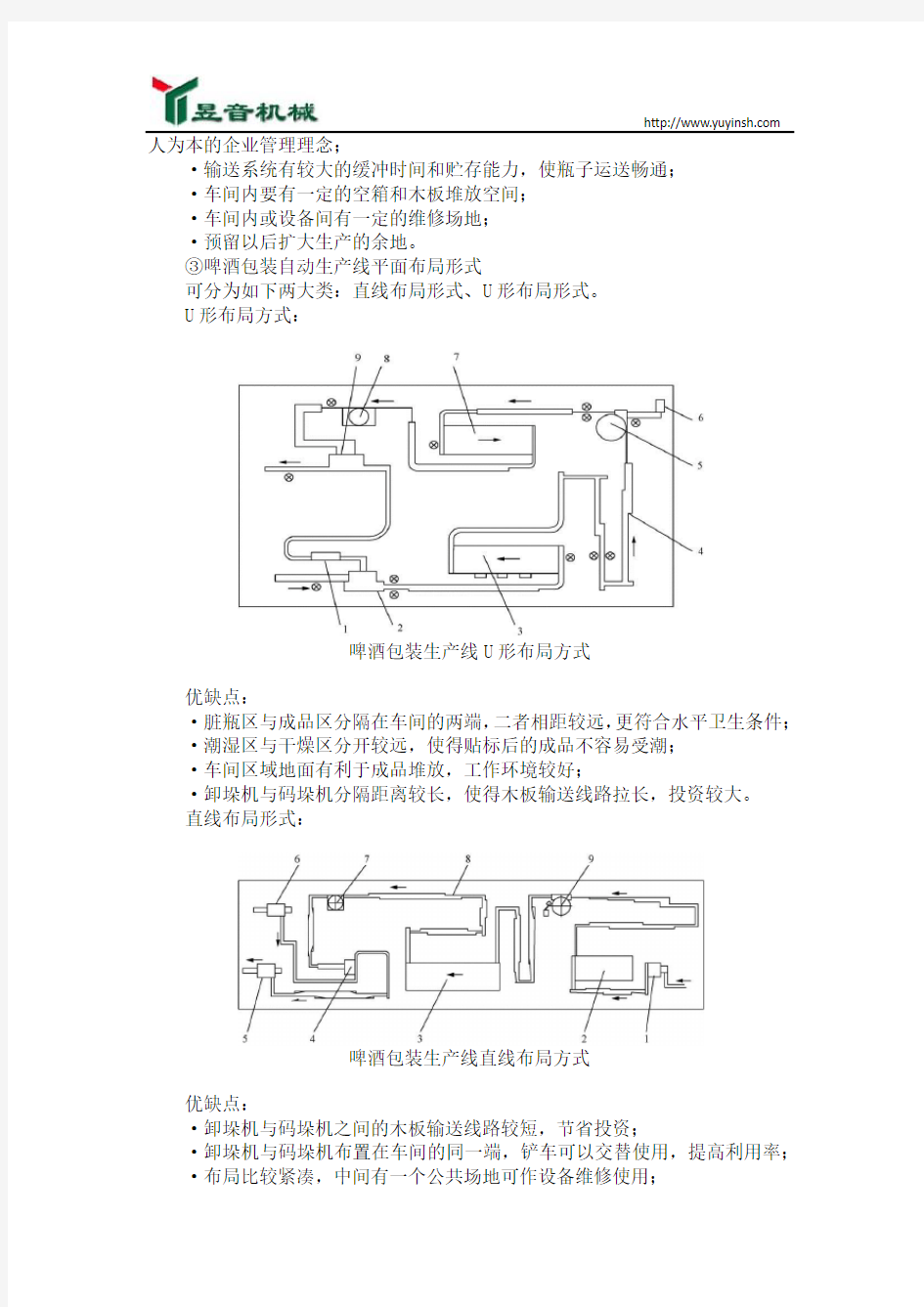

U形布局方式:

啤酒包装生产线U形布局方式

优缺点:

·脏瓶区与成品区分隔在车间的两端,二者相距较远,更符合水平卫生条件;

·潮湿区与干燥区分开较远,使得贴标后的成品不容易受潮;

·车间区域地面有利于成品堆放,工作环境较好;

·卸垛机与码垛机分隔距离较长,使得木板输送线路拉长,投资较大。

直线布局形式:

啤酒包装生产线直线布局方式

优缺点:

·卸垛机与码垛机之间的木板输送线路较短,节省投资;

·卸垛机与码垛机布置在车间的同一端,铲车可以交替使用,提高利用率;

·布局比较紧凑,中间有一个公共场地可作设备维修使用;

·脏瓶区与成品区在车间的同一端,二者相距较近,有可能使得成品酒受到卸脏瓶时的尘埃污染。

2.单机生产能力的选配

啤酒生产线通常以杀菌机(或灌装压盖机)为基准,其前后设备的生产能力逐级递增5%~10%,如图2所示。

图2 啤酒生产线生产能力关系图

若以杀菌机为基准,这样保证了杀菌机之前各台设备提供足够的瓶子给杀菌机,使其以100%的能力运行,也保证杀菌机之后的各台设备发生短时间停机时不会影响杀菌机的运行。也就是说,杀菌机的生产能力是啤酒包装生产线的公称生产能力,其他设备的生产能力与之匹配,整个啤酒包装生产线才能获得最佳的生产效率。

如果杀菌机的公称生产能力为Q瓶/h,则生产线上其他单机的公称生产能力依次为:

(1)卸垛机(码垛机)

考虑会出现木板底损坏,塑料箱排列有误及设备故障等因素,卸(码)垛机的公称生产能力为(b为每个塑料箱的装瓶数量)

(2)卸箱机(装箱机)

考虑到箱子变形、未装满或混有杂牌瓶子、设备故障等因素,卸(装)箱机的公称生产能力为(b为每个塑料箱的装瓶量)

(3)洗瓶机(贴标机)

考虑到设备故障和杂牌瓶子等因素,洗瓶机(贴标机)的公称生产能力为

(4)灌装压盖机

考虑到啤酒供料、瓶盖缺陷及设备故障等等因素,灌装压盖机的公称生产能力为

目前啤酒包装生产线上主要单机如灌装压盖机、贴标机、洗瓶机、装箱机等采用变频调速控制系统,因此,使生产线各个单机生产能力之间互相协调更加方便,单机生产能力的选择也比较方便。

3.主要设备及性能参数

本条啤酒自动包装生产线设备组成为装卸箱机、洗瓶机、灌装压盖机、杀菌机、贴标机、装箱机、洗箱机、输盖机、CIP清洗、喷码机、码箱垛机各1台;配置输送系统、输箱系统、总电控柜各1套;配置无压力输送2套。

该生产线上主要设备性能参数见表。

4.工作过程

啤酒包装生产线工作过程已经基本实现了自动化。卸垛机把堆成垛的空箱从堆垛中卸下来放在输箱带上,由输箱带运送到卸箱机位置;卸箱机把瓶子从塑料箱里取出,放在输瓶带上;瓶子由输瓶带被运送到洗瓶机的进瓶输送带上,经过洗瓶机的进瓶输送装置将待洗的脏瓶子送进洗瓶机内部,按照洗瓶机的工艺流程完成洗涤,由出瓶装置将已洗干净的瓶子推送到输送系统的输瓶带上;经过检验机的检验,合格的瓶子被运送到灌装压盖机位置;按照灌装压盖机的工艺流程完成啤酒的装瓶和压盖;已经装酒封口的瓶子由灌装机的出瓶系统被送至输瓶链道上,经过杀菌机的进瓶装置进入杀菌机内部按照杀菌工艺流程进行杀菌处理,杀菌之后的瓶酒由杀菌机的出瓶装置送至输瓶链道上;按照一定的检验要求对酒质量进行检验;合格的瓶酒由输送链被运送到贴标机处进行贴标签工序操作;完成贴标和印码的瓶酒由输送带被送到装箱机工作位置,由装箱机将瓶酒装进合适的箱子里,整个装箱工序基本完成;最后由输箱系统将产品送到仓库。

5.主要单机结构及工艺要点

(1)装(卸)箱机

装箱机用于把已装好酒的啤酒瓶从输瓶带上抓起放进塑料箱子里。主要结构

有抓瓶头、输箱带、输瓶台、排瓶装置、驱动装置和控制系统等。

装箱机基本操作工艺流程如图3所示。

图3 装箱机基本操作工艺流程

(2)洗瓶机

洗瓶机大多数用来清洗回收的脏瓶,使瓶子达到无细菌、无标纸,符合卫生要求。主要结构有进瓶装置、出瓶装置、除标装置、传动系统、喷淋及管路系统、控制系统、加热装置等。

洗瓶机基本操作工艺流程如图4所示。

图4 洗瓶机基本操作工艺流程

(3)杀菌机

杀菌机主要由进瓶装置、出瓶装置、输送链网装置(或栅条输送)、喷淋管路系统、温度控制和电气控制系统等。

杀菌机分设几个温区,最高温度一般为62℃~63℃,采用严格的控制速度使瓶酒温度逐渐上升。本机杀菌时间定为10min,总处理时间为42.6min。

(4)灌装压盖机

(5)贴标机

6.质量要求

(1)人机系统要求

该生产线全部采用自动控制系统,大大地减轻了操作人员的劳动强度,操作者主要观察各个系统的运行,通过各种显示系统监视各台设备内部主要部位及工艺系统运行状态。

主要设备的运行状态均由显示装置指示,显示面板上设有各种控制按钮,还设有主要工艺参数、工艺运行平面示意图,图中的相应的位置上有发光显示,一旦设备发生故障或工艺参数发生变化,能容易观察出来。

(2)安全卫生要求

啤酒包装生产线设备均采用防腐材料制造,与酒接触的部位全部采用不锈钢及食用橡胶等材料,潮湿部位采用不锈钢或防锈材料、工程塑料等材料制造。输酒管道尽可能直线布置,减少弯折,降低阻力,酒缸内部抛光处理,各种控制阀

元件选择使用蝶阀,阻力小、死角少,防止细菌的滋生繁殖。采用CIP清洗系统,定时对设备进行清洗,输瓶链道上的润滑液对链道起到润滑和清洗作用。

另外,要保证啤酒包装生产线的安全卫生要求,车间应有良好的卫生、通风、采光条件,采取自然采光与照明相结合,以照明为主,布光均匀,照明度适中。顶面要有防霉变、防潮处理,窗门应采取防蚊蝇措施,应有很好的排水、排污条件。

(3)操作注意事项及要求

生产线上设备操作管理人员应该有比较高的安全、质量意识。设备的管理和其他方面的管理一样,要求管理者扎扎实实地掌握一定的专业理论知识,有一定的实践操作能力。

针对操作人员行为规范要求,主要有五项纪律四项要求。

五项纪律:①实行人员定机操作;②保证设备的整洁,做好润滑维护;③遵守安全操作规程及交接班工作;④管理好工具和随机附件;⑤发现故障立即停机检查。

四项要求:①整齐;②清洁;③润滑;④安全。

设备的操作要按照各台单机的操作说明严格遵守。设备的维护包括日常维护和定期维护。日常维护由设备的操作者进行班前检查、班后清扫,保证设备处于良好的技术状态。定期维护周期根据不同的设备而异。

无压力输送控制系统在啤酒灌装生产线上的应用.

收稿日期:2011-08-16;修稿日期:2011-09-05 作者简介:李勇(1974-,男,硕士,工程师,主要从事设备管理工作。 通信作者:唐伟强,(1951-,男,副教授,研究方向为包装与食品机械,通信地 址:510640广东广州市五山路381号华南理工大学机械 与汽车工程学院 ,E -mail :wqtang@scut.edu.cn 。经验交流 无压力输送控制系统在啤酒灌装生产线上的应用 李 勇1,刘奕华1,唐伟强 2(1.广州珠江啤酒股份有限公司,广州510330;2.华南理工大学机械与汽车工程学院,广州510640摘要:啤酒行业的高速灌装包装线上,广泛应用无压力输送控制技术。现就某灌装包装线的验瓶机 至啤酒灌装机段的瓶输送带无压力控制进行改造,探讨在无压力输送中,瓶流输送与啤酒灌装机运行速度平稳协调的方法。实践证明,控制系统的改造,对比原有啤酒瓶输送控制系统,大幅度降低了啤酒瓶碰撞冲击力,进而降低了卡瓶、爆瓶率,确保了啤酒灌装机的进瓶数量,大大提高了灌装包装线的生产效率。 关键词:无压力输送;控制器;瓶输送系统 中图分类号:TS486.3;TS261.3文献标识码:A 文章编号:1005-1295(201105-0058-05 doi :10.3969/j.issn.1005-1295.2011.05.016 Pressure-free Conveying of Control System Applies in Beer Production Line

LI Yong 1,LIU Yi-Hua 1,TANG Wei-qiang 2 (1.Guangzhou Zhujiang Brewery Co.Ltd.,Guangzhou 510330,China ; 2.School of Mechechanical &Automotive Engineering SCUT ,Guangzhou 510640,China Abstract :In the beer industry ,particularly in high-speed bottling line ,and gradually introduce the whole line of pressure-free transmission control technology ,the current pressure-free bottle delivery system to achieve broad application in the industry.Now experience in respect of a filling line to the beer bottle machine bottle filling machine conveyor section of the control of pressure-free transformation of the practical experience of the pressure-free delivery ,so that the flow of transport and the beer bottle filling machine runs smoothly coordina-ted approach to practice proved that the transformation of the control system ,compared to the original beer bot-tle conveyor control system ,significantly reducing the impact of the collision of beer bottles ,thus reducing the card bottles ,bottle burst rate ,to ensure that the beer into the bottle filling machine number ,greatly improve the efficiency of the entire production line. Key words :pressure-free conveying ;controller ;bottle conveying system 0引言 人们物质生活水平的不断提高, 促进了饮料、啤酒工业的发展[1] 。近二十年来,啤酒工业灌装生产技术获得了高速的发展。目前,啤酒灌装生 产线的灌装速度已从8000瓶/h 向36000瓶/h 、 72000瓶/h 等更高生产速度发展,整个啤酒行业的灌装生产设备不断地推陈出新。

啤酒生产各物料衡算

啤酒酿造工艺流程 1:原料贮仓 2:麦芽筛选机3:提升机4:麦芽粉碎机5:糖化锅 6:大米筛选机7:大米粉碎机8:糊化锅9:过滤槽10:麦糟输送 11:麦糟贮罐12:煮沸/回旋槽 13:外加热器14:酒花添加罐15:麦汁冷却器16:空气过滤器17:酵母培养及添加罐18:发酵罐19:啤酒稳定剂添加罐 20:缓冲罐 21:硅藻土添加罐 22:硅藻土过滤机23:啤酒清滤机24:清酒罐25:洗瓶机 26:罐装机27:啤酒杀菌机 28:贴标机 29:装箱机

啤酒生产工艺流程示意图 啤酒生产工艺过程主要包括原料粉碎、糊化、糖化、过滤、发酵和包装等。其工艺流程示意图见图下图。 2 原料的制备 2.1 粗选、分选 a、粗选供生产啤酒用的大麦,由于含有泥土、砂石、草屑、杂谷或金属等杂质物,所以在浸麦前要采用粗选机将大麦进行清理。大麦粗选机多为振动筛式,筛体往复运动的振幅大小,可调节偏重块的重量来达到。物料中的轻杂质由前后风道排出。由于物料在筛上面运动,砂石及其他杂质按其形状的不同分级清理出来,使被加工谷物达到整洁。 b、分选分选目的是进一步清除大麦中的灰尘、麦芒、杂谷、碎麦等夹杂物,

并将大麦按麦粒度进行分级。 2.2 浸麦、发芽 a、浸麦浸麦是将经精选后的大麦置于浸麦槽中浸渍。精选大麦在用水浸渍过程中,由于浸渍水的循环置换及通入压缩空气,使大麦得到进一步清洗,并排除二氧化碳。大麦的含水量由原来的13%左右增加至43%~48%,同时麦粒因得到通风而增强了发芽的活力。 b、发芽大麦是酿造啤酒的主要原料,但首先必须将其制成麦芽方能用于酿酒。大麦在人工控制和外界条件下发芽,大麦发芽后成为绿麦芽。 2.3 干燥、除根 a、干燥大麦经过粗选、分选、浸渍、发芽后制成的绿麦芽还必须经过干燥将它制成干麦芽,以利于长期贮藏。干燥的目的是使麦芽的含水量从45%左右降至3.5%左右,并通过烘焙而增加麦芽特有的色、香、味,同时使麦根容易脱落。 b、除根经干燥后的干麦芽不能马上用于酿酒,因麦根中含有其它杂质,而且苦味,会破坏啤酒的味道和改变啤酒的色泽,所以必须用除根机除去已干燥的麦根,并利用风力清除其它杂质。 3 麦芽的糖化 3.1 糊化、糖化 a、糊化淀粉在常温下不溶于水,但当水温至53℃以上时,淀粉的物理性能发生明显变化。淀粉在高温下溶胀、分裂形成均匀糊状溶液的特性,称为淀粉的糊化。糊化后的产物又叫糊精。 b、糖化糖化是利用糖化酶将糊化产物糊精或低聚糖进一步水解转化为麦芽糖的过程。混合醪被泵入煮沸锅之前需先在过滤槽中去除其中的麦芽皮壳,并加入酒花再二次煮沸。 3.2 过滤 过滤是产品分离的一中方法,在啤酒生产过程中多次用到过滤技术,其主要原理是根据各种物质分子或颗粒的大小、形状、酸碱性和其他物化性质的不同进行分离产物的技术。 3.3 煮沸、冷却 a、煮沸在煮沸锅中,混合醪被煮沸以吸取酒花的味道,并起色和消毒。在煮沸后,加入酒花的麦芽汁被泵入回旋沉淀槽以去处不需要的酒花剩余物和不溶性的蛋白质。 b、冷却洁净的麦芽汁从回旋沉淀槽中泵出后,被送入薄板换热器冷却,冷却至主发酵温度6℃。随后,麦芽汁中被加入酵母,开始进入发酵的程序。 4 麦芽汁的发酵 广义的发酵是指利用生物体(包括微生物、植物细胞、酵母菌等)的代谢功能,使有机物分解的生物化学反应过程。狭义的发酵是指微生物通过无氧氧化将糖类转变成乙醇的过程。发酵分为有氧发酵和无氧(厌氧)发酵。啤酒发酵属于无氧发酵。 在啤酒发酵的过程中,人工培养的酵母将麦芽汁中可发酵的糖份转化为酒精和二氧化碳,生产出啤酒。发酵在八个小时内发生并以加快的速度进行,积聚一种被称作“皱沫”的高密度泡沫。这种泡沫在第3或第4天达到它的最高阶段。

产品包装生产线课程设计(方案三)。

课程设计说明书 课程名称:机械原理课程设计 设计题目:产品包装生产线(方案三) 院(系):船舶与海洋工程学院 专业:机械设计制造及其自动化 班级: 12级机械四班 班号: 1213104 设计者:刘胜男 学号:121310402 指导老师:杨绪剑 设计时间:2014.06.30-2014.07.07 哈尔滨工业大学(威海)

产品包装生产线(方案3) 1.设计课题概述 如下图所示,输送线1上为小包装产品,其尺寸为长?宽?高 200200600??=,采取步进式输送方式,送第一包产品至托盘A 上(托盘A 上平面与输送线1的上平面同高)后,托盘A 下降00mm 2,第二包产品送到后,托盘A 上升00mm 2,然后,把产品推入输送线2。原动机转速为2400rpm ,产品输送数量分三档可调,每分钟向输送线2分别输送 8 ,16 , 24 件小包装产品。 图1功能简图 2.设计课题工艺分析 由题目和功能简图可以看出,推动产品在输送线1上运动的是执行机构1,在A 处使产品上升,下降的是执行构件2,在A 处把产品推到下一个工位的是执行构件3,三个执行构件的运动协调关系如图所示。 T3 T2 T 1 执行构件 运动情况 执行构件1 进 退 进 退 进 退 进 退 执行构件2 停 降 停 升 停 降 停 升 执行构件3 停 进 退 停 图2 运动循环图 图1中T 1为执行构件1的工作周期,T 2是执行构件2的工作周期,T 3是执A 21280

行构件3的工作周期。由图2可以看出,执行构件1是作连续往复移动的,而执行构件2则有一个间歇往复运动,执行构件3作一个间歇往复运动。三个执行构件的工作周期关系为:2T 1= T 2。执行构件3的动作周期为其工作周期的1/4。 3.设计课题运动功能分析及运动功能系统图 根据前面的分析可知,驱动执行构件1工作的执行机构应该具有运动功能如图3所示。该运动功能把一个连续的单向转动转换为连续的往复移动,主动件每转动一周,从动件(执行构件1)往复运动两次,主动件的转速分别为4、8、12 rpm 。 图3 执行机构1的运动功能 由于电动机转速为2400rpm ,为了在执行机构1的主动件上分别得到4、8、12 rpm 的转速,则由电动机到执行机构之间的传动比i z 有3种分别为: 20012 2400300824006004 2400332211====== ===n n i n n i n n i z z z 总传动比由定传动比i c 与变传动比i v 组成,满足以下关系式: i z1 = i c i v1 i z2=i c i v2 i z3=i c i v3 三种传动比中i z1最大,i z3最小。由于定传动比i c 是常数,因此3种变传动比中i v1最大,i v3最小。若采用滑移齿轮变速,其最大传动比最好不要大于4,即: i v1≤4 令: i v1=4 则有: 1504 60011===v z c i i i 故变传动比的其他值为: 3 41502002150 3003322======c z v c z v i i i i i i

自动包装生产线的输送装置

13.3.7输送装置 自动包装生产线采用输送装置的目的在于将所配备的全部包装工艺设备有机地联系起来而成为一个工作整体,它不单起着中间的传送作用,还能完成被包装物品和包装材料的输人以及包装成品和次品的输出。因此,输送装置的工作性能同样会影响全线的自动化程度、生产能力、包装质量、产品成本、操作条件和卫生安全等。设计者必须根据工艺要求和总体布局合理地加以设计和选用。 包装线所用的输送装置按输送力的来源大体可分重力和动力式2大类。 13.3.7. 1重力式输送装置 重力式输送装置有滑槽、滚道和滑轮输送道等。这类装置都是依靠物件自身的重力或惯性力以克服滑槽或滑道的接触摩擦阻力而实现输送的,结构简单,应用较广。但它只能向下输送,而且运动稳定性差,所以对自动包装生产线的工作节拍有严格要求的场合,不宜直接采用。滚道结构可参见图2-16。 13.3.7.2动力式输送装置 动力式输送装置不仅具有向下的输送能力,还有沿水平向和向上的输送能力,输送速度可调节。典型的动力式输送装置大致有动力滚道、带式、链式、板链式输送机等。它们能驱动物件做连续或间歇运动。输送装置结构可参见图2 -14和图2 -15。

1)带式输送机 带式输送机结构简单,工作可靠,造价低廉,适应性强。特别对工作节拍没有严格要求而且比较干燥的生产场所,可用于柔性或半柔性自^包装线,输送袋、盒、箱等产品。按输送带下部支承的结构不同,分为托板式及托辊式2种。前者在工作中稳定性较好,但摩擦阻力较大,适用于短距离及轻载的场合;后者适用于长距离和重载的场合。 带式输送机一般由主从动滚轮、张紧轮、挠性带、托板(或栏杆)和驱动装置等组成。挠性带常用棉织带、橡胶带、钢带及金属丝编织带等,由于承载较轻-般以薄型为主。 2)链式及板链式输送机 (1)链式。如图2-14(b)所示,链条架在导轨上,直线承载大型箱体之类的物件。块状物件被放在托板上,借链条上的推头推送,能始终保持一定的间距,有利于实现所需的工作节拍。因无任何强制性推进元件,一般只适用于低速的水平输送。 (2)板链式。如图2-14(a)和图2-14(b)所示,瓶、罐等物件由架在轨道上的板链承载。图2-14( a)所示结构简单,只能沿直线方向移送;图2-14( b)所示结构较复杂,可沿曲折平面移送,在自动包装生产线上都得到广泛应用。 13.3.7.3 其他类型输送机 在自动包装生产线上,有时利用物件本身的种种特性(如材料,形状等)而采用特种形式的输送装置,以达到简单、可靠的工作效果。 1)摩擦输送带 对于质量较轻而且刚性较好的圆筒形物件常采用摩擦输送带。加料区和排料区既可安排在同一侧,也可安排在另一侧。由于输送带受弹簧片的张紧紧作用而向物件施加一定的压力,因此能产生向上提升所必需的摩擦力。 2)磁性输送带 图13 -19所示为磁性输送带工作原理图,紧靠输送带的是按一定顺序排列的永久磁铁或者电磁铁。这样,可使某些导磁性和散落性都较强的小物件受磁场作用,被吸附和增强它对输送带的接触摩擦力,从而能克服物件的自重而向上提升。输送带常用较薄的氧丁橡胶制成,带速为30m/min~70m/min。如果需要在上部卸料,则应将输送带的主动轮设计成带磁性的辊筒。

产品包装生产线课程设计(方案三)。

产品包装生产线课程设计(方案三)。

课程设计说明书 课程名称:机械原理课程设计 设计题目:产品包装生产线(方案 三) 院(系):船舶与海洋工程学院 专业:机械设计制造及其自动化 班级: 12级机械四班 班号: 1213104 设计者:刘胜男 学号:121310402

指导老师:杨绪剑 设计时间:2014.06.30-2014.07.07 哈尔滨工业大学(威海) 产品包装生产线(方案3) 1.设计课题概述 如下图所示,输送线1上为小包装产品,其尺寸为长?宽?高 600? =,采取步进式输送方式,送第一包产品至托盘A上(托盘A上? 200 200 平面与输送线1的上平面同高)后,托盘A下降00mm 2,第二包产品送到后, 托盘A上升00mm 2,然后,把产品推入输送线2。原动机转速为2400rpm,产 品输送数量分三档可调,每分钟向输送线2分别输送 8 ,16 , 24 件小包 装产品。 2.设计课题工艺分析

由题目和功能简图可以看出,推动产品在输送线1上运动的是执行机构1,在A处使产品上升,下降的是执行构件2,在A处把产品推到下一个工位的是执行构件3,三个执行构件的运动协调关系如图所示。 图2 运动循环图 图1中T1为执行构件1的工作周期,T2是执行构件2的工作周期,T3是执行构件3的工作周期。由图2可以看出,执行构件1是作连续往复移动的,而执行构件2则有一个间歇往复运动,执行构件3作一个间歇往复运动。三个执行构件的工作周期关系为:2T1= T2。执行构件3的动作周期为其工作周期的 1/4。 3.设计课题运动功能分析及运动功能系统图 根据前面的分析可知,驱动执行构件1工作的执行机构应该具有运动功能如图3所示。该运动功能把一个连续的单向转动转换为连续的往复移动,主动件每转动一周,从动件(执行构件1)往复运动两次,主动件的转速分别为4、8、12 rpm。 图3 执行机构1的运动功能

(完整版)自动化包装流水线解决措施

自动化包装流水线解决方案 自动化包装流水线组成部分 1.MG-505纸箱成型封底机 2.动力输送机<空纸箱输送) 3.MG5545C全自动边封收缩包装 机 4.装箱机 5.喷码机 6.MG-503折盖封箱机 7.MG-504角边封箱机 8.MG-102B无人化打包机 9.栈板供给码垛 机 10.MH-105B全自动穿剑式打包机 11.MG-105A 全自动栈板水平打包机 12.TP2000FZ- PL在线缠绕包装机 13.成品暂存区<无动力输送机) 自动包装流水线解决方案流程概述整条自动包装流水线由:纸箱成型封底机<开箱机)、封切热收缩机、自动装箱机、喷码机、折盖封箱机、角边封箱机、无人化打包机、栈板供给码垛机、穿剑式打包机、水平式打包机、在线缠绕包装机及输送机组成。此款包装流水线为昱音最完整成套设备,整套包装线可实现无人化运行、

包装外观整洁、稳固。开箱机(纸箱成型封底机)完成吸箱、开箱、 胶带封底,输送到积放滚筒输送机,阻挡器阻挡纸箱。全自动封切 包装机是通过前后输送皮带将产品送入到位,光电开关感应产品到位,由PLC和其它外围线路控制气动元件和机械装置相结合的自动 包装设备。该设备的执行元件是气缸。由二位五通电磁阀控制其前 进和后退。气缸的工作位置由磁性开关和接近开关检测并反馈给PLC,由PLC通过程序发出控制命令给相应气缸的电磁阀,从而控制 气缸的动作。通过自动控制将产品外表用收缩膜封切包装起来。通 过收缩机炉膛,完成贴体包装。通过输送线进入装箱机<根据产品可 采取平推式装箱、落差式装箱、机械手装箱)由设备完成装箱后, 放行纸箱包装。通过输送机进入喷码区域完成喷码<喷码机国产及进 口可选)。进入折盖封箱机前端,自动折盖封箱机纸箱底部面形 成的四面可弯折的面板折合,放入物品后输入由两侧皮带驱动的输 送轨道内,封箱机上侧的纸箱折盖装置启动,折盖封箱一次性完成。纸箱大小变化时,全自动机器定位 透视我国酿酒工业包装设备 装备现状 啤酒行业是中国酿酒工业中最年轻、发展最快的行业。中国去年的啤酒产量已超过 3100 万吨,成为世界第一啤酒生产大国。 目前,我国啤酒灌装设备制造水平已达到 20 世纪 90 年代国际水平,生产线中的配套设备基本达到或接近国际同类产品水平。我国国产糖化设备和发酵设备已经占据了国内市场的主导地位,其配套的电气控制系统已能实现国产化。国产设备可装备年产 3 万~20 万千升的啤酒企业,基本能满足国内新建厂和老厂改造的需要。啤酒过滤设备已达到 90 年代中期国际先进水平。与啤酒酿造设备、灌装设备配套的管件、阀门等配套制造水平有很大提高,不仅能替代进口产品,还能够大量出口。目前,我国啤酒设备的种类和规格比较齐全,设备的设计、制造、检测、验收、安装调试全过程已经实现标准化和规范化。产品质量不断提高。国内啤酒装备已从工程局部承包向整体方案交钥匙工程总承包方向转变,出现了设备供应商之间的小型横向联合。我国啤酒装备正走向健康发展的道路。 包装设备是啤酒生产中最重要的设备组成,其中包括卸垛机、卸箱机、洗瓶机、灌装机、杀菌机、装箱机、纸箱成型机、纸箱包装机、纸箱封箱机、热收缩膜包装机、码垛机等。 啤酒包装设备是我国啤酒机械行业技术引进最多、发展最均衡的部分。据统计,排在产值前5 名的企业都生产灌装线,年产值达 4 亿多元。 目前,国内企业开发出了 80 头啤酒灌装机和 112 头啤酒灌装机及2.4 万瓶/时和 3.6 万瓶/时啤酒灌装生产线,至今己投放啤酒市场 30 条生产线。 灌装头由原来的 60 头扩大到 100 头,并增加了两次抽真空功能,实际上新意不多,但由于出瓶速度增快,输瓶系统进行了较大的改进,开发了适于高速输瓶的无压力输瓶系统。灌装生产线上的洗瓶机、杀菌机和输瓶系统,其整体性能和技术水平基本上达到或接近国外同类产品的水平。就控制系统而言,从洗瓶机、灌装机、杀菌机、装卸箱机到输瓶系统,基本实现了国产化。由国内企业研制开发的灌装机液气控制系统和杀菌机温度控制系统,为我国灌装生产线的自动控制做出了很大贡献。1998 年,国内推出具有自主知识产权的杀菌机 PU 值控制系统,做到了与国际先进技术同步。我国已能生产制造 150 罐/分-600 罐/分啤酒易拉罐灌装生产线。 从整条瓶装啤酒灌装生产线来说,除高速贴标机和纸箱包装机以及配套的在线检测装置(如高速空瓶验瓶机产品检验、标签检验等)外,在国内市 全自动包装流水线 在这个竞争十分激烈的社会里,无论任何机械的设立和生产都不能脱离市场的需求,任何一家公司脱离市场了就只能灭亡。全自动包装流水线作为一种全能的包装机械,只有事先经过大量的市场调查,并且针对市场上的实际情况进行研发,才能生产出符合市场需求的全自动包装流水线。 全自动包装流水线由于包含了绝大部分的包装设备,所以自然而然的成为了许多大型包装生产最合适的包装机械。许多的企业都希望能拿最少的投资来换取最大的收益,而全自动包装流水线刚好满足的企业的需求。对设备来说,需要注重自身的发展空间以及材料的使用,好的材料可以防止机身氧化,延长使用期限,污染物料,在设备上也可增加防滴漏装置,减少物料的浪费,增强其灵活性设计,增强其兼容性与适用性,一条完整的生产线由很多台设备组合而成,他们之间的工作方式不同,想要达到设备的稳定、同步以及高效生产非常不易,研发人员需要充分发挥每台设备的特性,使其可以很好的兼容在一起,并对其拆卸也比较方便。因此全自动包装流水线在设计生产的时候一定要注意各个设备之间的兼容性,在必要的时候宁愿选择稍低一点的设备,也要保持整个全自动包装流水线之间的兼容。 创新的概念有多种,一般情况下的创新,是指追求多种不同类型的产品。现在企业之间的实力和科技上大都差不多,基础也都是一样。这些企业的创新就是在原有基础上进行优化与革新,引进新技术、新理念,对结构进行升级以及工艺流程进行改变,这些创新会给企业带来一定的产品质量升级或成本控制。然而对于自动化包装流水线来说,创新不仅仅是推出新产品,还要自身的不断的改进。就像江湖中所说,武功都一样,关键是看自身的修炼。 自动化包装流水线的创新的道路到底在哪里呢?也会会有好多的自动化包装流水线生产企业会不知道,找不到自己的道路。自动化包装生产线发展到现在为止已进入了微机时代,在低碳环保的激烈竞争中,使自动化包装生产线的发展显得寸步难行,很多包装企业都在进行改革,寻找属于自己的独特经营模式,进行突破等等。换个角度来说,突出自身优势,以自身优势为依托,在技术、企业意识、企业文化以及科技等方面进行改变就是创新,这就是所要发展方向。 《电气控制与PLC》课程设计 一、设计课题 包装生产线的PLC控制 二、设计目的 通过包装生产线PLC控制的设计实践,了解一般电气控制系统设计过程、设计要求、应完成的工作内容和具体设计方法。通过设计也有助于复习、巩固以往所学的知识,达到灵活应用的目的。电气设计必须满足生产设备和生产工艺的要求,因此,设计之前必须了解设备的用途、结构、操作要求和工艺过程,在此过程中培养从事设计工作的整体观念。 课程设计应强调能力培养为主,在独立完成设计任务的同时,还要注意其他几方面能力的培养与提高,如独立工作能力与创造力;综合运用专业及基础知识的能力,解决实际工程技术问题的能力;查阅图书资料、产品手册和各种工具书的能力;工程绘图的能力;书写技术报告和编制技术资料的能力。 三、工作原理 包装生产线示意图和控制时序图如图所示,包装物品是放在传送带1上,由于放置的时间是任意的,所以有些包装离得很远,而有的包装靠在一起。传送带1的电动机转动一圈,旋转编码器E6A发出一个脉冲,根据一个包装所能产生的脉冲数,并对这些脉冲进行计数,这样不管包装密集还是分开的,都能精确地求得包装的个数。当光电检测器(SPl)接通,且旋转编码器E6A发出4个脉冲,即有一个包装传送到传送带2。当有4个包装物品传送到传送带2时,电动机M1正转驱动挡板上升,阻止后面的包装。挡板上升到位时,碰到限位开关SQ3,M1停转,挡板停止上升。电动机M2正转,驱动推动器向前,将4个包装推出传送带2。当推动器到达前部位置时,前部限位开关SQ2接通,M2反转,驱动推动器后退,当推动器返回到位时,碰到后部限位开关SQl,M2停转,推动器回到初始位置同时M1反转驱动挡板下降,下降到位碰到下部限位开关SQ4,M1停转,挡板回到初始位置。 1摘要: 介绍了啤酒包装线上的智能计算器的工作原理,在对各种计数方法进行分析后提 出了基于光电传感器的计数测量系统,并给出了智能计数器控制的硬件电路设计和程序流程图。详细分析了系统的组成及工作原理,给出了系统中各硬件模块设计方法及系统软件设计方法,给出了部分程序流程图和程序清单。该计数系统安装维护方便,工作稳定,运 行可靠,具有较大的推广应用价值。 目录 1 引言 (4) 2 自动计数系统组成及工作原理 (4) 2.1计数测量原理 (4) 2.2计数测量系统结构组成 (4) 3 自动计数系统硬件电路的设计 (5) 3.1 生产线自动计数总框图 (5) 3.2传感器及信号调理的电路设计 (5) 3.2.1 光电传感器简介 (5) 3.2.2 光电转换及信号调理电路设计 (6) 3.3 单片机小系统的设计 (9) 3.3.1 单片机 (9) 3.3.2键盘显示模块计 (10) 3.3.3电源模块设计 (13) 4 系统软件设计 (14) 4.1 程序原理框图 (14) 4.2 程序设计与调试 (16) 5 实验及结果分析 (16) 结论 (18) 参考文献 (19) 致谢 (20) 11 1引 言 一般啤酒厂日产啤酒几十万瓶, 为及时掌握啤酒瓶子的破碎率、日产量等指标,需 要在灌装生产线的多个环节上安装计数器, 每当酒瓶通过计数器时,就会被计数器的传感 器检测到,酒瓶个数自动加1。接近开关通过检测金属瓶盖计数。光电开关有光束发射端和接受端, 如发射端与接受端位于同一侧, 酒 瓶通过时就会将发射的光束反射回来, 被接受端接受到, 开关状态改变, 计数电路检测 到状态变化而计数; 如发射端与接受端相对, 酒瓶通过他们之间时, 光线被遮, 也会改 变开关状态。 2 系统组成及工作原理 系统组成及工作原理系统组成及工作原理 系统组成及工作原理 2.1计数测量原理 啤酒生产工艺流程图 啤酒生产工艺流程可以分为制麦、糖化、发酵、包装四个工序。现代化的啤酒厂一般已经不再设立麦芽车间,因此制麦部分也将逐步从啤酒生产工艺流程中剥离。 注:本图来源于中国轻工业出版社出版管敦仪主编《啤酒工业手册》一书。 图中代号所表示的设备为: 1、原料贮仓 2、麦芽筛选机 3、提升机 4、麦芽粉碎机 5、糖化锅 6、大米筛选机 7、大米粉碎机 8、糊化锅 9、过滤槽10、麦糟输送11、麦糟贮罐12、煮沸锅/回旋槽13、外加热器14、酒花添加罐15、麦汁冷却器16、空气过滤器17、酵母培养及添加罐18、发酵罐19、啤酒稳定剂添加罐20、缓冲罐21、硅藻土添加罐22、硅藻土过滤机23、啤酒精滤机24、清酒罐2 5、洗瓶机26、灌装机27、杀菌机28、贴标机29、装箱机 (一)制麦工序 大麦必须通过发芽过程将内含的难溶性淀料转变为用于酿造工序的可溶性糖类。大麦在收获后先贮存2-3月,才能进入麦芽车间开始制造麦芽。 为了得到干净、一致的优良麦芽,制麦前,大麦需先经风选或筛选除杂,永磁筒去铁,比重去石机除石,精选机分级。 制麦的主要过程为:大麦进入浸麦槽洗麦、吸水后,进入发芽箱发芽,成为绿麦芽。绿麦芽进入干燥塔/炉烘干,经除根机去根,制成成品麦芽。从大麦到制成麦芽需要10天左右时间。 制麦工序的主要生产设备为:筛(风)选机、分级机、永磁筒、去石机等除杂、分级设备;浸麦槽、发芽箱/翻麦机、空调机、干燥塔(炉)、除根机等制麦设备;斗式提升机、螺旋/刮板/皮带输送机、除尘器/风机、立仓等输送、储存设备。 (二)糖化工序 麦芽、大米等原料由投料口或立仓经斗式提升机、螺旋输送机等输送到糖化楼顶部,经过去石、除铁、定量、粉碎后,进入糊化锅、糖化锅糖化分解成醪液,经过滤槽/压滤机过滤,然后加入酒花煮沸,去热凝固物,冷却分离 麦芽在送入酿造车间之前,先被送到粉碎塔。在这里,麦芽经过轻压粉碎制成酿造用麦芽。糊化处理即将粉碎的麦芽/谷粒与水在糊化锅中混合。糊化锅是一个巨大的回旋金属容器,装有热水与蒸汽入口,搅拌装置如搅拌棒、搅拌桨或螺旋桨,以及大量的温度与控制装置。在糊化锅中,麦芽和水经加热后沸腾,这是天然酸将难溶性的淀粉和蛋白质转变成为可溶性的麦芽提取物,称作"麦芽汁"。然后麦芽汁被送至称作分离塔的滤过容器。麦芽汁在被泵入煮沸锅之前需先在过滤槽中去除其中的麦芽皮壳,并加入酒花和糖。煮沸:在煮沸锅中,混合物被煮沸以吸取酒花的味道,并起色和消毒。在煮沸后,加入酒花的麦芽汁被泵入回旋沉淀槽以去处不需要的酒花剩余物和不溶性的蛋白质。 目录 一、课程设计题目名称 二、课程设计目的 三、设计任务及要求 四、设计分工 五、I/O地址分配地址及其相关的硬件配置要求 六、系统主电路原理图、PLC的输入输出外部接线图 七、PLC的控制程序,并阐述程序设计、调试思路 八、系统主画面和命令语言程序,阐述监控系统所具 有的功能 九、调试过程中的问题和解决方法 十、课程设计心得 十一、参考文献 一、课程设计题目名称:包装生产线PLC控制系统 设计。 二、课程设计目的:通过对包装生产线PLC控制系统设计,即系统的硬件设计、PLC控制程序设计、监控程序设计及调试,使我们对PLC系统集成、PLC复杂控制程序设计、与电气控制系统结合、人机界面设计及监控实现等建立起整体印象,强化工程意识,提高应用能力。巩固和加强PLC控制程序书写的技巧和知识,进一步掌握电气原理图和PLC的输入/输出外部接线图的绘制。 三、设计任务及要求 如上图所示包装物品由传送带1随时运来,运送时间不固定,因此包装物品的间隔是不确定的,有的包装距离 较远,有的包装则靠在了一起。在传送带1的电动机轴上安装一个旋转编码器E6A,电动机转动1圈,旋转编码器发出1个脉冲。每个包装物品的宽度是 4个脉冲,当光电检测器 SP1检测到包装物品,且旋转编码器发出4个脉冲时,表示有1个包装物品通过传送带1到达传送带2。这样就可以通过对旋转编码器发出的脉冲数的计数,实现对包装物品的准确计数。 控制任务和要求: ①按下启动按钮 SF1后,传送带 1和传送带 2运转,传送包装物品到传送带 2(传送带1、2均由三相笼型异步电动机驱动)。 ②当传送带2上有3个物品后,挡板电动机MA1正转,驱动挡板上升,阻止后面的包装物品继续运送到传送带2上。 ③当挡板上升到位,上限位开关BG3动作,挡板停止上升,推动器电动机MA2正转,将3个包装物品向前推出。 ④当推动器到达前限位开关,BG2动作,打包机打 啤酒包装自动生产线解决方案 1.工艺流程及平面布局 (1)啤酒包装自动生产线工艺流程 如图1所示是生产能力为36000瓶/h啤酒灌装生产线流程示意图。其主要组成单机有:卸箱机、洗瓶机、验瓶机、灌装压盖机、杀菌机、贴标机、装箱机或热收缩薄膜包装机等。 图1 啤酒包装自动生产线工艺流程图 (2)啤酒包装自动生产线车间平面布局 ①平面布局依据的条件 进行车间的平面布局设计,需要提供以下资料: ·生产线的规模及生产工艺要求; ·车间建筑平面图; ·啤酒瓶及瓶箱规格,配套设备情况及相关资料; ·用户要求。 ②平面布局应该注意以下几点 ·设备分布间隔要合理、场地使用要合理、布局要紧凑; ·各台设备的操作者位置应该尽量考虑集中在一个公共的操作场地,形成一个操作中心,达到一人操作两台机器,减少操作工数量; ·操作者通道畅通,位置宽松,有良好的通风采光及安全设施,充分体现以 人为本的企业管理理念; ·输送系统有较大的缓冲时间和贮存能力,使瓶子运送畅通; ·车间内要有一定的空箱和木板堆放空间; ·车间内或设备间有一定的维修场地; ·预留以后扩大生产的余地。 ③啤酒包装自动生产线平面布局形式 可分为如下两大类:直线布局形式、U形布局形式。 U形布局方式: 啤酒包装生产线U形布局方式 优缺点: ·脏瓶区与成品区分隔在车间的两端,二者相距较远,更符合水平卫生条件; ·潮湿区与干燥区分开较远,使得贴标后的成品不容易受潮; ·车间区域地面有利于成品堆放,工作环境较好; ·卸垛机与码垛机分隔距离较长,使得木板输送线路拉长,投资较大。 直线布局形式: 啤酒包装生产线直线布局方式 优缺点: ·卸垛机与码垛机之间的木板输送线路较短,节省投资; ·卸垛机与码垛机布置在车间的同一端,铲车可以交替使用,提高利用率; ·布局比较紧凑,中间有一个公共场地可作设备维修使用; 啤酒包装自动生产线 解决方案 啤酒包装自动生产线解决方案 1.工艺流程及平面布局 (1)啤酒包装自动生产线工艺流程 如图1所示是生产能力为36000瓶/h啤酒灌装生产线流程示意图。其主要组成单机有:卸箱机、洗瓶机、验瓶机、灌装压盖机、杀菌机、贴标机、装箱机或热收缩薄膜包装机等。 图1 啤酒包装自动生产线工艺流程图 (2)啤酒包装自动生产线车间平面布局 ①平面布局依据的条件 进行车间的平面布局设计,需要提供以下资料: ·生产线的规模及生产工艺要求; ·车间建筑平面图; ·啤酒瓶及瓶箱规格,配套设备情况及相关资料; ·用户要求。 ②平面布局应该注意以下几点 ·设备分布间隔要合理、场地使用要合理、布局要紧凑; ·各台设备的操作者位置应该尽量考虑集中在一个公共的操作场地,形成一个操作中心,达到一人操作两台机器,减少操作工数量; ·操作者通道畅通,位置宽松,有良好的通风采光及安全设施,充分体现以人为本的企业管理理念; ·输送系统有较大的缓冲时间和贮存能力,使瓶子运送畅通; ·车间内要有一定的空箱和木板堆放空间; ·车间内或设备间有一定的维修场地; ·预留以后扩大生产的余地。 ③啤酒包装自动生产线平面布局形式 可分为如下两大类:直线布局形式、U形布局形式。 U形布局方式: 啤酒包装生产线U形布局方式 优缺点: ·脏瓶区与成品区分隔在车间的两端,二者相距较远,更符合水平卫生条件; ·潮湿区与干燥区分开较远,使得贴标后的成品不容易受潮; ·车间区域地面有利于成品堆放,工作环境较好; ·卸垛机与码垛机分隔距离较长,使得木板输送线路拉长,投资较大。 直线布局形式: 啤酒包装生产线直线布局方式 优缺点: ·卸垛机与码垛机之间的木板输送线路较短,节省投资; ·卸垛机与码垛机布置在车间的同一端,铲车可以交替使用,提高利用率; ·布局比较紧凑,中间有一个公共场地可作设备维修使用; ·脏瓶区与成品区在车间的同一端,二者相距较近,有可能使得成品酒受到卸脏瓶时的尘埃污染。 2.单机生产能力的选配 啤酒生产线通常以杀菌机(或灌装压盖机)为基准,其前后设备的生产能力逐级递增5%~10%,如图2所示。 Harbin Institute of Technology 课程设计说明书(论文) 课程名称:机械原理 设计题目:产品包装生产线(方案3) 院系:机电工程学院 班级:1208107 设计者:刘运昌 学号:1120810705 指导教师:翟文杰 设计时间:2014.6.23--2014.6.29 哈尔滨工业大学 产品包装生产线(方案3) 一、设计课题概述 如图1所示,输送线1上为小包装产品,其尺寸为长*宽*高=600*200*200,采取步进式输送方式,送第一包产品至托盘A上(托盘A上平面与输送线1的上平面同高)后,托盘A下降200mm,第二包产品送到后,托盘A上升200mm,然后把产品推入输送线2。原动机转速为1430rpm,产品输送量分三档可调,每分钟向输送线2分别输送8、16、24件小包装产品。 图1功能简图 二、设计课题工艺分析 由题目和功能简图可以看出,推动产品在输送线1上运动的是执行机构1, 图2 运动循环图 图1中T1为执行构件1的工作周期,T2是执行构件2的工作周期,T3是执行构件3的工作周期。由图2可以看出,执行构件1是作连续往复移动的,而执行构件2则有一个间歇往复运动,执行构件3作一个间歇往复运动。三个执行构 件的工作周期关系为:2T1= T2=T3。执行构件3的动作周期为其工作周期的1/8. 三、设计课题运动功能分析及运动功能系统图 根据前面的分析可知,驱动执行构件1工作的执行机构应该具有运动功能如图3所示。该运动功能把一个连续的单向转动转换为连续的往复移动,主动件每转动一周,从动件(执行构件1)往复运动一次,主动件的转速分别为8、16、24 rpm。 图3 执行机构1的运动功能 由于电动机转速为1430rpm,为了在执行机构1的主动件上分别得到8、16、24 rpm的转速,则由电动机到执行机构之间的传动比i z有3种分别为: 总传动比由定传动比i c与变传动比i v组成,满足以下关系式: i z1 = i c i v1 i z2=i c i v2 i z3=i c i v3 三种传动比中i z1最大,i z3最小。由于定传动比i c是常数,因此3种传动比中i v1最大,i v3最小。若采用滑移齿轮变速,其最大传动比最好不要大于4,即: i v1=4 则有: i c=错误!未找到引用源。 故定传动比的其他值为: i v2=错误!未找到引用源。.00 i v3=错误!未找到引用源。 解析全自动包装生产线 目前,国内全自动包装生产线主要分为灌装和包装两种包装方式,这两种成套设备已经可以满足多个领域的包装需求,如:液体等流体状物料可通过灌装完成,糖果、巧克力等固体状物料则通过包装来完成,有了大致的物料分类,就使得对产品的包装目的更加明确,从而让客户在选择时有更可靠的参考依据。 所谓的全自动包装生产线是指自动化的完成一系列包装流程,同时保证包装质量和速度的有效统一。包装质量如何关乎着成品的销售情况,是考验一条全自动包装生产线是否符合市场需求最重要的一个方面,也是累计客户的最好时机,在此,生产线的研发遵循创新、求异的理念,毕竟包装精致,高档的产品总能吸引消费者目光,这时也同样离不开二次包装设备,在全自动包装生产线的后道流程也可连接二次包装设备如:贴标机、喷码机等来完成产品的二次包装,巩固包装效果。 当然,生产线不只将表面功夫做足,其包装速度也是取得成就的制胜法宝,客户选择全自动包装生产线的目的是为了提高生产效率,降低劳动力,而不是只看机器外观和包装效果的,因此,对全自动包装生产线的研发不能脱离客户的基本需求,首先在速度方面就要迎合客户心理,质量和速度的双效合一才能将产品推向市场。 生产线的控制系统是完成机械自动化的重要推手,它控制着包装生产线的包装(灌装)方式、物料计量、瓶子位置调节、存储参数等等,采用红外线感应器来控制容器位置,确保包装的精确,多个灌装头由多个微系统控制,适时的开启,闭合。国内全自动包装生产线将先进的控制和实施技术充分运用其中,符合相关行业的生产、包装需求。 青岛麦格自动化设备有限公司专业生产包装生产线,我们可以根据客户的要求设计,如果您对我们公司的产品感兴趣,可以联系我们,我们将竭诚为您服务! 小学少先队组织机构 少先队组织由少先队大队部及各中队组成,其成员包括少先队辅导员、大队长、中队长、小队长、少先队员,为了健全完善我校少先队组织,特制定以下方案: 一、成员的确定 1、大队长由纪律部门、卫生部门、升旗手、鼓号队四个组织各推荐一名优秀学生担任(共四名),该部门就主要由大队长负责部门内的纪律。 2、中、小队长由各班中队公开、公平选举产生,中队长各班一名(共11名),一般由班长担任,也可以根据本班的实际情况另行选举。小队长各班各小 0.引言 啤酒空瓶自动检测流水线是在巨大的市场需求和光、机、电等技术的飞速发展下诞生的,并以其高速度、高精度、高度自动化的特点,成为了如今高速自动化流水生产线上的重要设备之一,是光、机、电、多传感器、计算机、数字图像处理和机器视觉等技术有机结合的集中体现,有着极高的科技含量和技术难度。 1.空瓶自动检测的市场需求 随着社会经济的发展,啤酒市场的不断完善与成熟,消费者对产品质量的要求越来越高,对啤酒工艺和设备的要求也越来越高。由于现在灌装速度20,000/h瓶以上的灌装机在我国已相当普及,并且随着啤酒量需求的增大和灌装生产线技术水平的提高,灌装速度已达到每小时4.8万瓶~6万瓶。对啤酒灌装前的空瓶检测速度也是要求越来越高,以前我国靠人工检测空瓶已无法满足生产的需要。而在国外高速生产线上,针对容器、产品包装、喷码字符的在线检测,普遍采用了机器视觉自动检测技术,提高了检测速度。同时随着啤酒瓶爆炸伤人事故的频繁发生,实现啤酒瓶的自动检测显得尤为紧迫和重要。[1]在国外,对啤酒空瓶的检验大部分已实现由自动化设备代替人眼对不合格、残次啤酒瓶进行挑拣和剔除,并且已有相当多的国外企业已经开发研制了空瓶检测系统。如:德国的M IHO系统、HEUFT系统;美国的INDUST RIAL DYNAMICS COM PANY,L TD的OM NIVISION I 系统。然而,在国内,由我国自主研发的适应我国现状的空瓶检测流水线还相当少。国外产品虽然设备性能等方面比较好,但价格比较昂贵,维修、维护费用也较高。而国内产品,虽然价格相对国外产品较低,但检测速度、精度等方面性能还不是很完备,误检率相对较高。所以,国内许多啤酒生产企业尤其是中小型的啤酒生产企业在没有足够资金投入的情况下,相对用人力较廉价,大部分仍然采用人工检测,既耗费人力、物力、财力,漏检的几率又高。而只有部分大型的啤酒生产厂家用大量的资金投入,引进国外具有先进技术水平的空瓶检测设备,但有很多引进的设备都是闲置的,从引进后试用一段时间就不再使用了。为什么会出现这种情况呢?经调查研究,是因为国外的先进设备精确度太高,要求质量也很高,我国本身生产的很多合格的啤酒瓶也被空瓶检测设备所剔出,不能够满足我国实际国情的需要。所以,市场的迫切需要下,研制适应中国国情的啤酒空瓶检测流水线成为国内很多科研部门的重点研究项目。 2.空瓶自动检测流水线的检测功能 空瓶自动检测流水线是工业检测中的典型应用,是集光、机、电、多传感器、计算机、数字图像处理和机器视觉等技术为一体的综合性高科技产品。其视觉检测、电控、机械等部分必须相互协调工作,构成一个有机的整体,达到协调统一。 图空瓶自动检测流水线的整体结构图 空瓶自动检测流水线的基本工作流程:以啤酒空瓶自动检测为例,啤酒空瓶在经过洗瓶机洗瓶后,输送给检测机。在入口处空瓶由分瓶机分开瓶间距离,经过瓶底清洁器,擦净瓶底。由空瓶传送带进行传送,当空瓶运动到各个检测位时,在此位置的光电传感器检测到空瓶,发出信号给检测机,检测机启动CCD摄像机及时抓拍空瓶图像,然后把图像传送给信息处理系统进行分析处理,得出空瓶是否合格的结果。检测合格的空瓶被送出检测机进入下一个工序,检测不合格的空瓶在检测机出口处被击出器击出。 啤酒空瓶自动检测主要对空瓶进行以下方面的检测: 1)瓶口检测识别有缺陷的瓶口,可靠检测表面有破损和裂纹的瓶子。精准图像定位,能够自动匹配瓶口环面的大小,提高检测精度,有效减少误检率。如图2a)所示。 2)瓶底检测识别存在于瓶底的破损、污泥、霉斑、异物。经过偏光处理,一些不明显的缺陷特征,例如划痕、残留物、透明薄膜和吸管等,也能可靠的识别出来。并且通过算法增强边缘防磨条部位的检测,有效减少漏检率。如图2b)。 a)瓶口检测实例b)瓶底检测图 图2瓶口、瓶底检测图例 3)瓶身检测识别存在于侧壁的破损、污泥、霉斑和标纸残留。经过偏光处理,一些不明显的缺陷特征,例如残留物、透明薄膜和吸管等,也能可靠识别。检测时使用二部摄像机,把瓶子旋转90°,实现全方位检测。见图1所示。 4)残留碱液检测使用高频发射器-接收器组合原理,检测残留在瓶内的水和碱液。检测精度高,即使残留物非常少,也能够可靠识别。如图1所示。 3.电气控制系统的总体结构[5][6][7] 结合啤酒空瓶检测的实际,设计了以LED光源和CCD摄像机作为成像单元,以FPGA和DSP为图像采集和处理单元,以PL C、工控机和变频器作为现场控制单元的空瓶检测系统。系统总体结构分为三个部分:成像单元、图像采集和处理单元、控制管理单元。如图3所示: 1-LE D光源2-CCD摄像机3-图像采集器4-工控机5-P L C6-击瓶器 DS变频器交流电机 图3 啤酒空瓶自动检测流水线的探讨 【摘要】在啤酒工业的生产中,为了保证产品的质量,在罐装前需要对回收空瓶的质量进行检查。传统的验瓶方式往往采用人工验瓶,精度和速度都很难达到啤酒生产厂家的要求,很难保证检测的质量。自动检测已成功地应用于许多生产行业中,所以采用自动检测来代替人工检测已成为当今社会发展的必然趋势。可以有效克服人工验瓶的不足,大大提高了生产效率和生产的自动化程度。这里,着重对啤酒空瓶自动检测流水线的总体检测内容和电气控制结构进行了简单的介绍。 【关键词】啤酒空瓶;检测;电气控制 1 7-P8-9-透视我国酿酒工业包装设备

全自动包装流水线

《电气原理及PLC》课程设计 包装生产线PLC控制

啤酒生产线的产品自动计数测量装置

啤酒生产工艺设计流程图

包装生产线PLC控制系统设计

啤酒包装自动生产线解决方案

啤酒包装自动生产线解决方案演示教学

机械原理课程设计(产品包装生产线)

解析全自动包装生产线

啤酒空瓶自动检测流水线的探讨