步进电机全闭环控制

半导体器件应用网

https://www.360docs.net/doc/356669401.html,/news/194498.html

步进电机全闭环控制

【大比特导读】步进电机由于体积精巧、价格低廉、运行稳定,在低端行业

应用广泛,步进电机运动控制实现全闭环,是工控行业的一大难题。

步进电机由于体积精巧、价格低廉、运行稳定,在低端行业应用广泛,步进电机运动控

制实现全闭环,是工控行业的一大难题。

主要问题有两个,原点的不确定性和失步,目前,采用高速光电开关作为步进系统的原点,这个误差在毫米级,所以在精确控制领域,是不能接受的。另外,为了提高运行精度,

步进系统的驱动采用多细分,有的大于16,假如用在往复运动过程中,误差大的惊人。已

经不能适应加工领域。

为此,提出步进电机全闭环控制系统,以适应目前运动控制领域的需求。

1、硬件连接

硬件连接加装编码器,根据细分要求,采用不同等级的解析度编码器进行实时反馈。

2、原点控制

根据编码器的Z信号,识别、计算坐标原点,同数控系统相同,精度可以达到2/编码器解

析度×4。

3、失步控制

根据编码器的反馈数据,实时调整输出脉冲,根据失步调整程度,采取相应办法。

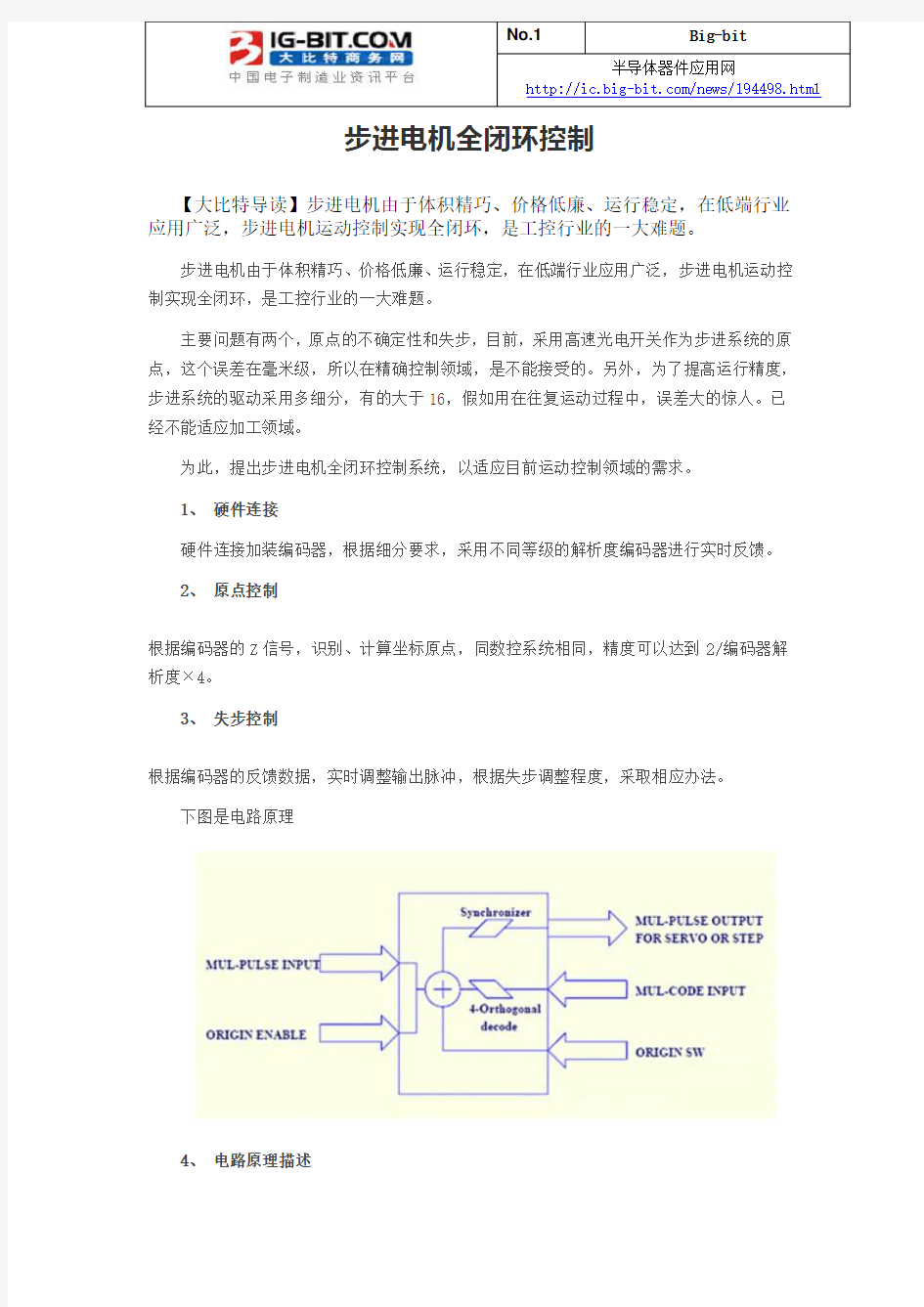

下图是电路原理

4、电路原理描述

半导体器件应用网

电路采用超大规模电路FPGA,输入、输出可以达到兆级的相应频率,电源3.3V,利用2596

开关电源,将24V转为3.3V,方便实用。输入脉冲与反馈脉冲进行4倍频正交解码后计算,及时修正输出脉冲量和频率。

5、应用描述

本电路有两种模式,返回原点模式和运行模式。当原点使能开关置位时,进入原点模式,反之,进入运行模式。

在原点模式,以同步于输入脉冲的频率输出脉冲,当碰到原点开关后,降低输出脉冲频率,根据编码器的Z信号,识别、计算坐标原点。返回原点完成后,输出信号。此信号及其数据在不断电的情况下,永远保持。

在运行模式,以同步于输入脉冲的频率输出脉冲,同时计算反馈数据,假如出现误差,及时修正。另外,大惯量运行时,加减速设置不合理的情况下,可能会及时反向修正。

6、技术指标

(1)输入输出相应频率:≤1M;

(2)脉冲同步时间误差:≤10ms;(主要延误在反向修正,不考虑反向修正,≤10us)

(3)重定位电气精度:≥2/编码器解析度×4/马达解析度×细分)

(4)重定位原点电气精度≥2/编码器解析度×4/马达解析度×细分)

(5)适应PNP,NPN接口

(6)适应伺服脉冲控制

(7)适应各种编码其接口

步进电机运动控制一旦解决上述问题,增加数百元成本的情况下可以实现全闭环控制,毫不逊色于伺服系统。特别是其价格低廉、控制简单、寿命长久的特点在某些场合,可能优于伺服系统。

步进电机闭环控制系统方案

几种典型的步进电机闭环控制系统 工业大学 【摘要】系统阐述了步进电动机闭环控制系统的优点,给出了几种典型的闭环控制系统,并提出了步进电动机高精度定位系统的设计思想。 【叙词】步进电机闭环系统/高精度定位 l概述 步进电机是机电一体化产品中的关键元件之一,是一种性能良好的数字化执行元件。它能够将电的脉冲信号转换成相应的角位移,是一种离散型自动化执行元件。随着计算机控制系统的发展,步进电动机广泛应用于同步系统、直线及角位系统、点位系统、连续轨迹控制系统以及其它自动化系统中,是高科技发展的一个重要环节。 2步进电动机闭环系统与开环系统比较[1- 步进电机的主要优点之一是适于开环控制。在开环控制下,步进电动机受具有予定时间间隔的脉冲序列所控制,控制系统中无需反馈传感器和相应的电子线路。这种线路具有简单、费用低的特点,使步进电动机的开环控制系统得以广泛的应用。 但是,步进电机的开环控制无法避免步进电动机本身所固有的缺点,即共振、振荡、失步和难以实现高速。另一方面,开环控制的步进电动机系统的精度要高于分级是很困难的,其定位精度比较低。因此,在精度和稳定性标准要求比较高的系统中,就必须果用闭环控制系统。 步进电动机的闭环控制是采用位置反馈和(或)速度反馈来确定与转子位置相适应的相位转换,可大大改进步进电动机的性能。 在闭环控制的步进电机系统中,或可在具有给定精确度下跟踪和反馈时,扩大工作速度围,或可在给定速度下提高跟踪和定位精度,或可得到极限速度指标和极限精度指标。步进电动机的闭环控制性能与开环控制性能相比,具有如下优点: a.随着输出转矩的增加,二者的速度均以非线性形式下降,但是,闭环控制提高了矩频特性。 b.闭环控制下,输出功率/转矩曲线得以提高,原因是,闭环下,电机励磁转换是以转子位置信息为基础的,电流值决定于电机负载,因此,即使在低速度围,电流也能够充分转换成转矩。 c.闭环控制下,效率一转矩曲线提高。 d.采用闭环控制,可得到比开环控制更高的运行速度,更稳定、更光滑的转速。 e.利用闭环控制,步进电动机可自动地、有效地被加速和减速。 f.闭环控制相对开环控制在快速性方面提高的定量评价,可借助比较Ⅳ步通过某个路径间隔的时间得出: 式中n-步进电动机转换拍数(N>n) g.应用闭环驱动,效率可增到7.8倍,输出功率可增到3.3倍,速度可增到3.6倍。 闭环驱动的步进电机的性能在所有方面均优于开环驱动的步进电动机。步进电机闭环驱动具有步进电动机开环驱动和直流无刷伺服电机的优点。因此,在可靠性要求很高的位置控

闭环步进电机与伺服电机对比

伺服电机是被现在的工程师们所推崇和津津乐道的,提到运动控制不谈伺服电机几乎不可想象,工程师们痴迷于伺服电机的闭环控制,沉醉于高响应和高速性及高精度的优点,真正地“三高”。但是,正所谓尺有所短,寸有所长,伺服电机也有它不可避免的如下缺陷: 1. 无法静止:由于采用闭环控制,伺服电机本身结构和电机的特性决定,伺服电机在停止时无法绝对静止,在负载扰动小或者伺服电机的参数调试良好的情况下,伺服电机始终在正负1个脉冲之间波动(可以通过观察伺服驱动器上关于编码器位置的数值,它一直在正负1之间波动)。在图像处理场合这就是一个影响精度的因素。 2. 过冲:在由高速转为低速或者静止时,不可避免地要过冲一段距离,然后在纠正回来。当控制器发一个脉冲给伺服电机时,伺服电机往往不是走一个脉冲,而是走3个脉冲,然后在回退2个脉冲。这对那些需要一个脉冲一个脉冲运动的场合,绝对不允许过冲的场合时致命的。 3. 调试复杂:伺服驱动器内动辄上百个参数,使用说明书几百页,着实让新手发怵;更换一个品牌的伺服电机,也会让老手着实头痛。这也为售后服务和维修带来了大量的工作。 4. 低速蠕动:在低速时伺服电机的运行会出现蠕动或者称之为爬行。 而闭环步进电机就完美地解决了以上问题。 由于闭环步进电机不是简单的给步进电机配一个编码器了事,而是按照伺服电机系统的工作原理进行设计和开发。它采用32位的DSP做为主处理器,以保证整个系统的高响应和高速,可以做到每隔25微秒就可以调整一次电机的电流,标配10000个脉冲/圈的编码器,而且是金属码盘的编码器,既保证了精度,也保证了对环境、温度和振动的高适应性、稳定性和可靠性,甚至优于采用玻璃码盘编码器的伺服电机。 首先,闭环步进电机由于是电机的本体是步进电机,在静止时是绝对静止不动的。

西门子S 系列PLC控制步进电机进行正反转的方法

1、主程序先正转,等到正转完了就中断,中断中接通个辅助触点(),当闭合,住程序中的反转开始运做。这样子就OK了。 2、用PTO指令让OR 高速脉冲,另一个点如做方向信号,就可以控制正反转了,速度快慢就要控制输出脉冲周期了,周期越短速度越快,如果你速度很快的话请考虑缓慢加速,不然它是启动不了的,如果方向也变的快的话就要还做一个缓慢减速,不然它振动会蛮厉害,而且也会失步。 3、程NETWORK 1 // 用于单段脉冲串操作的主程序(PTO) // 首次扫描时,将映像寄存器位设为低 // 并调用子程序0 LD R 1 CALL SBR_0 NETWORK 1 // 子程序0开始 LD MOVB 16#8D SMB67 // 设置控制字节: // - 选择PTO操作 // - 选择单段操作 // - 选择毫秒增加 // - 设置脉冲计数和周期数值 // - 启用PTO功能 MOVW +500 SMW68 // 将周期设为500毫秒。 MOVD +4 SMD72 // 将脉冲计数设为4次脉冲。 ATCH INT_0 19 // 将中断例行程序0定义为 // 处理PTO完成中断的中断。 ENI // 全局中断启用

PLS 0 // 激活PTO操作,PLS0 =》 MOVB 16#89 SMB67 // 预载控制字节,用于随后的 // 周期改动。 NETWORK 1 // 中断0开始 // 如果当前周期为500毫秒: // 将周期设为1000毫秒,并生成4次脉冲 LDW= SMW68 +500 MOVW +1000 SMW68 PLS 0 CRETI NETWORK 2 // 如果当前周期为1000毫秒: // 将周期设为500毫秒,并生成4次脉冲 LDW= SMW68 +1000 MOVW +500 SMW68 PLS 0序注释 艾驰商城是国内最专业的MRO工业品网购平台,正品现货、优势价格、迅捷配送,是一站式采购的工业品商城!具有10年工业用品电子商务领域研究,以强大的信息通道建设的优势,以及依托线下贸易交易市场在工业用品行业上游供应链的整合能力,为广大的用户提供了传感器、图尔克传感器、变频器、断路器、继电器、PLC、工控机、仪器仪表、气缸、五金工具、伺服电机、劳保用品等一系列自动化的工控产品。 如需进一步了解相关PLC产品的选型,报价,采购,参数,图片,批发等信息,请关注艾驰商城。

步进电动机控制方法

<<技能大赛自动线的安装与调试>>项目二等奖 心得二 心得二:步进电机的控制方法 我带队参加《2008年全国职业院校技能大赛自动线的安装与调试》项目,我院选手和其他院校的三位选手组成了天津代表队,我院选手所在队获得了《2008年全国职业院校技能大赛自动线的安装与调试》项目二等奖,为天津市代表队争得了荣誉,也为我院争得了荣誉。以下是我这个作为教练参加大赛的心得二:步进电机的控制方法 《2008年全国职业院校技能大赛自动线的安装与调试》项目的主要内容包括如气动控制技术、机械技术(机械传动、机械连接等)、传感器应用技术、PLC控制和组网、步进电机位置控制和变频器技术等。但其中最为重要的就是PLC方面的知识,而PLC中最重要就是组网和步进电机的位置控制。 一、 S7-200 PLC 的脉冲输出功能 1、概述 S7-200 有两个置PTO/PWM 发生器,用以建立高速脉冲串(PTO)或脉宽调节(PWM)信号波形。 当组态一个输出为PTO 操作时,生成一个50%占空比脉冲串用于步进电机或伺服电 机的速度和位置的开环控制。置PTO 功能提供了脉冲串输出,脉冲周期和数量可由用户控制。但应用程序必须通过PLC内置I/O 提供方向和限位控制。 为了简化用户应用程序中位控功能的使用,STEP7--Micro/WIN 提供的位控向导可以帮助您在几分钟内全部完成PWM,PTO 或位控模块的组态。向导可以生成位置指令,用户可以用这些指令在其应用程序中为速度和位置提供动态控制。 2、开环位控用于步进电机或伺服电机的基本信息 借助位控向导组态PTO 输出时,需要用户提供一些基本信息,逐项介绍如下: ⑴最大速度(MAX_SPEED)和启动/停止速度(SS_SPEED) 图1是这2 个概念的示意图。 MAX_SPEED 是允许的操作速度的最大值,它应在电机力矩能力的范围。驱动负载所需的力矩由摩擦力、惯性以及加速/减速时间决定。

闭环步进电机

STEBRO-S convex CONVEX是韩国最大的伺服生产商。主要客户为三星、LG等韩国具代表性的企业。 CONVEX专注为客户提供高精度、高性价比的解决方案。 在韩国液晶、半导体设备上,其产品得到了广泛应用。 1、闭环步进系统特点: *闭环系统 STEBRO-S是闭环控制系统。安装在电机后面的编码器实时反馈电机转子位置,必要时进行位置补偿,是没有失步现象的伺服系统。 *无需增益调整 普通伺服系统为提高性能,必须进行增益调整。增益调整非常耗时,且跟据负载的不同,还可能会出现各种问题。 STEBRO-S充分利用了步进电机的特点,是无需增益调整的伺服系统。特别是普通伺服系统为之困扰的低刚性负载(例如:同步齿形带等),STEBRO-S是最佳选择。

*由负载情况决定的电流控制 STEBRO-S可以跟据负载情况调整电流,使发热量少,且可以提高效率。 *高速响应(高速定位) STEBRO-S对定位指令具有非常强的跟随性,因此定位时间非常短。在频繁启停的应用中,可显著缩短定位时间。 普通的伺服系统会在定位指令与定位响应之间产生延迟,因此,定位结束指令与定位完成之间需要一定时间,从而增加了整定时间,使定位时间变长。

*平稳、高定位精度 STEBRO-S采用高精度编码器,分辨率为10000ppr。 与以往的步进驱动不同,STEBRO-S采用32位DSP芯片做矢量控制及滤波功能,可以在低速下实现无抖动平稳旋转。 *无抖动 STEBRO-S采用步进电机特性,因此,电机停止时会完全静止,无普通伺服的微振动现象。在使用CCD 等高速检测设备中,STEBRO-S停止时不会产生振动,可充分发挥其性能。

基于单片机ATS控制步进电机正反转

基于单片机A T S控制步进 电机正反转 The latest revision on November 22, 2020

目录 步进电机 (7) 附件A 源程序 .......................................... (12) 附件B 仿真结果 (15) 致谢 (18)

摘要 能够实现步进电机控制的方式有多种,可以采用前期的模拟电路、数字电路或模拟与数字电路相结合的方式。近年来随着科技的飞速发展,单片机的应用正在不断深入,同时带动传统控制检测日新月异更新。本文介绍一种用AT89S52作为核心部件进行逻辑控制及信号产生的单片机技术和汇编语言编程设计的步进电机控制系统,步进电机背景与现状、硬件设计、软件设计及其仿真都做了详细的介绍,使我们不仅对步进电机的原理有了深入的了解,也对单片机的设计研发过程有了更加深刻的体会。本控制系统采用单片机控制,通过人为按动开关实现步进电机的开关,复位。该系统还增加了步进电机的加速及减速功能。具有灵活方便、适用范围广的特点,基本能够满足实践需求。 关键词: AT89S52 步进电机 ULN2003 第一章系统分析 框图设计 根据系统要求画出基于AT89S52单片机的控制步进电机的控制框图如图2-1所示。

图2-1基于AT89C52单片机的控制步进电机的控制框图 系统主要包括单片机、复位电路、晶振电路、按键电路、步进电机及驱动电路几部分。 晶振电路 AT89C52单片机有一个用于构成内部振荡器的反相放大器,XTAL1 和XTAL2 分别是放大器的输入、输出端。石英晶体和陶瓷谐振器都可以用来一起构成自激振荡器。 晶振模块自带振荡器、提供低阻方波输出,并且能够在一定条件下保证运行。最常用的两种类型是晶振模块和集成RC振荡器(硅振荡器)。晶振模块提供与分立晶振相同的精度。硅振荡器的精度要比分立RC振荡器高,多数情况下能够提供与陶瓷谐振槽路相当的精度。图2-2为晶振电路。 图2-2 晶振电路 第二章系统设计 硬件连接图 根据图2-1,可以设计出单片机控制步进电机的硬件电路图,如图3-1所示。

步进电机控制速度的方法

步进电机只能够由数字信号控制运行的,当脉冲提供给驱动器时,在过于短的时间里,控制系统发出的脉冲数太多,也就是脉冲频率过高,将导致步进电机堵转。要解决这个问题,必须采用加减速的办法。就是说,在步进电机起步时,要给逐渐升高的脉冲频率,减速时的脉冲频率需要逐渐减低。这就是我们常说的“加减速”方法。 步进电机转速度是根据输入的脉冲信号的变化来改变的,从理论上讲,给驱动器一个脉冲,步进电机就旋转一个步距角(细分时为一个细分步距角)。实际上,如果脉冲信号变化太快,步进电机由于内部的反向电动势的阻尼作用,转子与定子之间的磁反应将跟随不上电信号的变化,将导致堵转和丢步。 所以步进电机在高速启动时,需要采用脉冲频率升速的方法,在停止时也要有降速过程,以保证实现步进电机精密定位控制。加速和减速的原理是一样的。以加速实例加以说明:加速过程是由基础频率(低于步进电机的直接起动最高频率)与跳变频率(逐渐加快的频率)组成加速曲线(降速过程反之)。跳变频率是指步进电机在基础频率上逐渐提高的频率,此频率不能太大,否则会产生堵转和丢步。 步电机系统解决方案

加减速曲线一般为指数曲线或经过修调的指数曲线,当然也可采用直线或正弦曲线等。使用单片机或者PLC,都能够实现加减速控制。对于不同负载、不同转速,需要选择合适的基础频率与跳变频率,才能够达到最佳控制效果。指数曲线,在软件编程中,先算好时间常数存贮在计算机存贮器内,工作时指向选取。通常,完成步进电机的加减速时间为300ms以上。如果使用过于短的加减速时间,对绝大多数步进电机来说,就会难以实现步进电机的高速旋转。 深圳市维科特机电有限公司成立于2005年,是步进电机产品的销售、系统集成和应用方案提供商。我们和全球产品性价比高的生产厂家合作,结合本公司专家团队多年的客户服务经验,给客户提供有市场竞争力的步进电机系统解决方案。我们的主要产品有信浓(SHINANO KENSHI)混合式步进电机、日本脉冲(NPM)永磁式步进电机、减速步进电机、带刹车步进电机、直线步进电机、空心轴步进电机、防水步进电机以及步进驱动器、减振垫、制振环、电机引线、拖链线、齿轮、同步轮、手轮等专业配套产品。我们还供应德国TRINAMIC驱动芯片和日本NPM运动控制芯片。根据客户配套需要,我们还可以 步电机系统解决方案

步进电机闭环控制系统

步进电机闭环控制系统

几种典型的步进电机闭环控制系统 哈尔滨工业大学 【摘要】系统阐述了步进电动机闭环控制系统的优点,给出了几种典型的闭环控制系统,并提出了步进电动机高精度定位系统的设计思想。【叙词】步进电机闭环系统/高精度定位 l概述 步进电机是机电一体化产品中的关键元件之一,是一种性能良好的数字化执行元件。它能够将电的脉冲信号转换成相应的角位移,是一种离散型自动化执行元件。随着计算机控制系统的发展,步进电动机广泛应用于同步系统、直线及角位系统、点位系统、连续轨迹控制系统以及其它自动化系统中,是高科技发展的一个重要环节。 2步进电动机闭环系统与开环系统比较[1- 步进电机的主要优点之一是适于开环控制。在开环控制下,步进电动机受具有予定时间间隔的脉冲序列所控制,控制系统中无需反馈传感器和相应的电子线路。这种线路具有简单、费用低的特点,使步进电动机的开环控制系统得以广泛的应用。

c.闭环控制下,效率一转矩曲线提高。 d.采用闭环控制,可得到比开环控制更高的运行速度,更稳定、更光滑的转速。 e.利用闭环控制,步进电动机可自动地、有效地被加速和减速。 f.闭环控制相对开环控制在快速性方面提高的定量评价,可借助比较Ⅳ步内通过某个路径间隔的时间得出: 式中n-步进电动机转换拍数(N>n) g.应用闭环驱动,效率可增到7.8倍,输出功率可增到3.3倍,速度可增到3.6倍。 闭环驱动的步进电机的性能在所有方面均优于开环驱动的步进电动机。步进电机闭环驱动具有步进电动机开环驱动和直流无刷伺服电机的优点。因此,在可靠性要求很高的位置控制系统中,闭环控制的步进电动机将获得广泛应用。3编码器形式的步进电动机阕环控制系统步进电机的闭环控制最早是采用编码器的形式,图1是其原理示意图。初始状态,系统受一相或几相激磁而静止。开始工作后,先把目标位置送入减法计数器;然后,“起动”脉冲信号加到

西门子S系列PLC控制步进电机进行正反转的方法

西门子S系列P L C控制步进电机进行正反转 的方法 SANY标准化小组 #QS8QHH-HHGX8Q8-GNHHJ8-HHMHGN#

1、主程序先正转,等到正转完了就中断,中断中接通个辅助触点(),当闭合,住程序中的反转开始运做。这样子就OK了。 2、用PTO指令让 OR 高速脉冲,另一个点如做方向信号,就可以控制正反转了,速度快慢就要控制输出脉冲周期了,周期越短速度越快,如果你速度很快的话请考虑缓慢加速,不然它是启动不了的,如果方向也变的快的话就要还做一个缓慢减速,不然它振动会蛮厉害,而且也会失步。 3、程NETWORK 1 // 用于单段脉冲串操作的主程序(PTO) // 首次扫描时,将映像寄存器位设为低 // 并调用子程序0 LD R 1 CALL SBR_0 NETWORK 1 // 子程序0开始 LD MOVB 16#8D SMB67 // 设置控制字节: // - 选择PTO操作 // - 选择单段操作 // - 选择毫秒增加 // - 设置脉冲计数和周期数值 // - 启用PTO功能 MOVW +500 SMW68 // 将周期设为500毫秒。 MOVD +4 SMD72 // 将脉冲计数设为4次脉冲。 ATCH INT_0 19 // 将中断例行程序0定义为 // 处理PTO完成中断的中断。 ENI // 全局中断启用

PLS 0 // 激活PTO操作,PLS0 =》 MOVB 16#89 SMB67 // 预载控制字节,用于随后的 // 周期改动。 NETWORK 1 // 中断0开始 // 如果当前周期为500毫秒: // 将周期设为1000毫秒,并生成4次脉冲 LDW= SMW68 +500 MOVW +1000 SMW68 PLS 0 CRETI NETWORK 2 // 如果当前周期为1000毫秒: // 将周期设为500毫秒,并生成4次脉冲 LDW= SMW68 +1000 MOVW +500 SMW68 PLS 0序注释 艾驰商城是国内最专业的MRO工业品网购平台,正品现货、优势价格、迅捷配送,是一站式采购的工业品商城!具有10年工业用品电子商务领域研究,以强大的信息通道建设的优势,以及依托线下贸易交易市场在工业用品行业上游供应链的整合能力,为广大的用户提供了传感器、图尔克传感器、变频器、断路器、继电器、PLC、工控机、仪器仪表、气缸、五金工具、伺服电机、劳保用品等一系列自动化的工控产品。 如需进一步了解相关PLC产品的选型,报价,采购,参数,图片,批发等信息,请关注艾驰商城。

步进电机控制方法

第四节 步进电机的控制与驱动 步进电机的控制与驱动流程如图4-11所示。主要包括脉冲信号发生器、环形脉冲分配器和功率驱动电路三大部分。 步进脉冲 方向电平 图4-11 步进电机的控制驱动流程 二、步进电机的脉冲分配 环形分配器是步进电机驱动系统中的一个重要组成部分,环形分配器通常分为硬环分和软环分两种。硬环分由数字逻辑电路构成,一般放在驱动器的内部,硬环分的优点是分配脉冲速度快,不占用CPU的时间,缺点是不易实现变拍驱动,增加的硬件电路降低了驱动器的可靠性;软环分由控制系统用软件编程来实现,易于实现变拍驱动,节省了硬件电路,提高了系统的可靠性。 1.采用硬环分时的脉冲分配 采用硬环分时,步进电机的通电节拍由硬件电路来决定,编制软件时可以不考虑。控制器与硬环分电路的连接只需两根信号线:一根方向线,一根脉冲线(或者一根正转脉冲线,一根反转脉冲线)。假定控制器为AT89S52单片机,晶振频率为12MHz,如图4-18:P1.0输出方向信号,P1.1输出脉冲信号。 则控制电机走步的程序如下: (1)电机正转100步 MOV 0FH,#100D ;准备走100步 CONT1: SETB P1.0 ;正转时P1.0=1 CLR P1.1 ;发步进脉冲的下降沿(设驱动器对于脉冲的下降沿有效) NOP ;延时(延时的目的是让驱动电路的光耦充分导通) NOP ;延时(根据驱动器的需要,调整延时) SETB P1.1 ;发步进脉冲的上升沿 MOV 0EH,#4EH ;两脉冲之间延时20000μs(决定电机的转速) MOV 0DH,#20H ;20000的HEX码为4E20 CALL DELAY ;调用延时子程序 DJNZ 0FH,CONT1 ;循环次数减1后,若不为0则继续,循环100次 RET (2)电机反转100步 MOV 0FH,#100D ;准备走100步 CONT2: CLR P1.0 ;反转时P1.0=0 CLR P1.1 ;发步进脉冲的下降沿(设驱动器对于脉冲的下降沿有效) NOP ;延时(延时的目的是让驱动电路的光耦充分导通) NOP ;延时(根据驱动器的需要,调整延时) SETB P1.1 ;发步进脉冲的上升沿

步进电机启动停止正反转控制程序的汇编语言的实现

DELAY 1MS MACRO TIME ;延时宏命令 LOCAL AA LOCAL BB PUSH CX MOV CX,TIME AA: PUSH CX MOV CX,1000 BB: NOP LOOP BB POP CX LOOP AA POP CX ENDM DATA SEGMENT TABA DB 01H,03H,02H,06H,04H,05H;正转的模型 TABB DB 05H,04H,06H,02H,03H,01H;反转的模型DATA ENDS CODE SEGMENT ZZ PROC NEAR PUSH DS MOV AX,DATA MOV DS,AX MOV AX,0 PUSH AX MOV DX,203H MOV AL,80H OUT DX,AL ;8255的控制字设定 MOV DX,200H MOV AL,0 OUT DX,AL ;先输出制动命令 MOV CX,360 ;设定正转步数 DD: MOV BL,6 ;六拍 MOV DX,200H LEA DI,TABA ;指针指向正转的数字模型 CC: MOV AL,[DI] OUT DX,AL DELAY 1MS 10 INC DI ;指针加1,指向下一步的数字模型 DEC BL ;拍数减1 JNZ CC ;六拍未结束,则继续循环 LOOP DD;360个周期的六拍未结束,继续循环 ZZ ENDP

FZ PROC NEAR MOV CX,400 ;设定反转步数 FF: MOV BL,6 MOV DX,200H LEA DI,TABB ;指针指向反转的数字模型 EE: MOV AL,[DI] OUT DX,AL DELAY 1MS 10 DEC DI ;指针减1,指向反转下一步数字模型 DEC BL JNZ EE LOOP FF FZ ENDP MOV DX,200H MOV AL,0 OUT DX,AL ;结束后,输出制动命令 RET MAIN ENDP CODE ENDS END START

步进电机全闭环控制

半导体器件应用网 https://www.360docs.net/doc/356669401.html,/news/194498.html 步进电机全闭环控制 【大比特导读】步进电机由于体积精巧、价格低廉、运行稳定,在低端行业 应用广泛,步进电机运动控制实现全闭环,是工控行业的一大难题。 步进电机由于体积精巧、价格低廉、运行稳定,在低端行业应用广泛,步进电机运动控 制实现全闭环,是工控行业的一大难题。 主要问题有两个,原点的不确定性和失步,目前,采用高速光电开关作为步进系统的原点,这个误差在毫米级,所以在精确控制领域,是不能接受的。另外,为了提高运行精度, 步进系统的驱动采用多细分,有的大于16,假如用在往复运动过程中,误差大的惊人。已 经不能适应加工领域。 为此,提出步进电机全闭环控制系统,以适应目前运动控制领域的需求。 1、硬件连接 硬件连接加装编码器,根据细分要求,采用不同等级的解析度编码器进行实时反馈。 2、原点控制 根据编码器的Z信号,识别、计算坐标原点,同数控系统相同,精度可以达到2/编码器解 析度×4。 3、失步控制 根据编码器的反馈数据,实时调整输出脉冲,根据失步调整程度,采取相应办法。 下图是电路原理 4、电路原理描述

半导体器件应用网 电路采用超大规模电路FPGA,输入、输出可以达到兆级的相应频率,电源3.3V,利用2596 开关电源,将24V转为3.3V,方便实用。输入脉冲与反馈脉冲进行4倍频正交解码后计算,及时修正输出脉冲量和频率。 5、应用描述 本电路有两种模式,返回原点模式和运行模式。当原点使能开关置位时,进入原点模式,反之,进入运行模式。 在原点模式,以同步于输入脉冲的频率输出脉冲,当碰到原点开关后,降低输出脉冲频率,根据编码器的Z信号,识别、计算坐标原点。返回原点完成后,输出信号。此信号及其数据在不断电的情况下,永远保持。 在运行模式,以同步于输入脉冲的频率输出脉冲,同时计算反馈数据,假如出现误差,及时修正。另外,大惯量运行时,加减速设置不合理的情况下,可能会及时反向修正。 6、技术指标 (1)输入输出相应频率:≤1M; (2)脉冲同步时间误差:≤10ms;(主要延误在反向修正,不考虑反向修正,≤10us) (3)重定位电气精度:≥2/编码器解析度×4/马达解析度×细分) (4)重定位原点电气精度≥2/编码器解析度×4/马达解析度×细分) (5)适应PNP,NPN接口 (6)适应伺服脉冲控制 (7)适应各种编码其接口 步进电机运动控制一旦解决上述问题,增加数百元成本的情况下可以实现全闭环控制,毫不逊色于伺服系统。特别是其价格低廉、控制简单、寿命长久的特点在某些场合,可能优于伺服系统。

步进电机全闭环控制系统实现技巧

步进电机全闭环控制系统实现技巧 步进电机因体积精巧、价格低廉、运行稳定等优点在各大行业中得到广泛应用。虽然步进电机已被广泛地应用,但是步进电机运动控制实现全闭环控制仍是工控行业的一大难题。 问题主要体现是原点的不确定性和失步现象。目前,采用高速光电开关作为步进系统的原点,这个误差在毫米级,所以在精确控制领域,是不能接受的。另外,为了提高运行精度,步进电机系统的驱动采用多细分,有的大于16,假如用在往复运动过程中,误差大的惊人。已经不能适应加工领域。 为此,提出步进电机全闭环控制系统,以适应目前运动控制领域的需求。 1、硬件连接 硬件连接加装编码器,根据细分要求,采用不同等级的解析度编码器进行实时反馈。 2、原点控制 根据编码器的Z信号,识别、计算坐标原点,同数控系统相同,精度可以达到2/编码器解析度×4。 3、失步控制

根据编码器的反馈数据,实时调整输出脉冲,根据失步调整程度,采取相应办法。 4、电路原理描述 电路采用超大规模电路FPGA,输入、输出可以达到兆级的相应频率,电源3.3V,利用2596开关电源,将24V转为3.3V,方便实用。输入脉冲与反馈脉冲进行4倍频正交解码后计算,及时修正输出脉冲量和频率。 5、应用描述 本电路有两种模式,返回原点模式和运行模式。当原点使能开关置位时,进入原点模式,反之,进入运行模式。 在原点模式,以同步于输入脉冲的频率输出脉冲,当碰到原点开关后,降低输出脉冲频率,根据编码器的Z信号,识别、计算坐标原点。返回原点完成后,输出信号。此信号及其数据在不断电的情况下,永远保持。 在运行模式,以同步于输入脉冲的频率输出脉冲,同时计算反馈数据,假如出现误差,及时修正。另外,大惯量运行时,加减速设置不合理的情况下,可能会及时反向修正。 6、技术指标 (1)输入输出相应频率:≤1M; (2)脉冲同步时间误差:≤10ms;(主要延误在反向修正,不考虑反向修正,≤10us) (3)重定位电气精度:≥2/编码器解析度×4/马达解析度×

闭环步进伺服电机驱动器参数安装图

SS57 闭环步进驱动器功能使用说明 一、产品简介 1.1概述 SS57闭环步进伺服电机驱动器是一能机电全新推出的SS混合伺服系列产品,采用行业最新的Cotex-M4ARM核处理器,主频高达80MHz,使得驱动器对外部响应频率最高可达500KHz,用以适配57闭环步进电机,从而使电机具有高精度,快响应,不失步,停止时绝对静止等优良特性,是当前业内同类产品中特性表现极其优异的一款产品。 1.2闭环步进伺服电机驱动器特点 ◆全新Cotex-M4ARM核技术32位处理器◆主频高达80MHZ ◆电机最高空载运行速度达4000转◆电机响应频率最高达500KHZ以上 ◆输出电流最高达7A◆细分高达25600 ◆输入电压最高75VDC◆双脉冲及脉冲加方向模式切换 ◆报警复位功能◆脉冲,方向,使能兼容5-24V输入 ◆丰富的报警及运行显示讯号◆失步报警输出功能 1.3功能示意图 二、电气、机械和环境指标 2.1闭环步进伺服电机驱动器电气指标 说明项目 SS57 最小值典型值最大值单位

输入电压244875 VDC 驱动电流1-7.0A 输入脉冲频率1-2M Hz 输入脉冲宽度250-5E+8ns 方向信号宽度62.5--μs 输入信号电压 3.6524VDC 输出信号电压--100mA 输出信号电流--30vdc 2.2闭环步进伺服电机驱动器使用环境及参数 冷却方式自然冷却或强制风冷 环境及参数 场合尽量避免粉尘、油雾及腐蚀性气体环境温度-20℃—+40℃ 最高工作温度80℃ 湿度40—90%RH9(不能结露和有水珠)震动 5.9m/s2Max 保存温度-20℃—+50℃ 重量约210克 2.3闭环步进伺服电机驱动器机械安装图 单位:毫米(mm) 图1.安装尺寸图 三、SS57闭环步进驱动器接口和接线介绍 3.1SS57闭环步进驱动器接口与接线示意图

步进电机闭环控制系统

几种典型的步进电机闭环控制系统 哈尔滨工业大学 【摘要】系统阐述了步进电动机闭环控制系统的优点,给出了几种典型的闭环控制系统,并提出了步进电动机高精度定位系统的设计思想。 【叙词】步进电机闭环系统/高精度定位 l概述 步进电机是机电一体化产品中的关键元件之一,是一种性能良好的数字化执行元件。它能够将电的脉冲信号转换成相应的角位移,是一种离散型自动化执行元件。随着计算机控制系统的发展,步进电动机广泛应用于同步系统、直线及角位系统、点位系统、连续轨迹控制系统以及其它自动化系统中,是高科技发展的一个重要环节。 2步进电动机闭环系统与开环系统比较[1- 步进电机的主要优点之一是适于开环控制。在开环控制下,步进电动机受具有予定时间间隔的脉冲序列所控制,控制系统中无需反馈传感器和相应的电子线路。这种线路具有简单、费用低的特点,使步进电动机的开环控制系统得以广泛的应用。 但是,步进电机的开环控制无法避免步进电动机本身所固有的缺点,即共振、振荡、失步和难以实现高速。另一方面,开环控制的步进电动机系统的精度要高于分级是很困难的,其定位精度比较低。因此,在精度和稳定性标准要求比较高的系统中,就必须果用闭环控制系统。 步进电动机的闭环控制是采用位置反馈和(或)速度反馈来确定与转子位置相适应的相位转换,可大大改进步进电动机的性能。 在闭环控制的步进电机系统中,或可在具有给定精确度下跟踪和反馈时,扩大工作速度范围,或可在给定速度下提高跟踪和定位精度,或可得到极限速度指标和极限精度指标。步进电动机的闭环控制性能与开环控制性能相比,具有如下优点: a.随着输出转矩的增加,二者的速度均以非线性形式下降,但是,闭环控制提高了矩频特性。 b.闭环控制下,输出功率/转矩曲线得以提高,原因是,闭环下,电机励磁转换是以转子位置信息为基础的,电流值决定于电机负载,因此,即使在低速度范围内,电流也能够充分转换成转矩。 c.闭环控制下,效率一转矩曲线提高。 d.采用闭环控制,可得到比开环控制更高的运行速度,更稳定、更光滑的转速。 e.利用闭环控制,步进电动机可自动地、有效地被加速和减速。 f.闭环控制相对开环控制在快速性方面提高的定量评价,可借助比较Ⅳ步内通过某个路径间隔的时间得出: 式中n-步进电动机转换拍数(N>n) g.应用闭环驱动,效率可增到7.8倍,输出功率可增到3.3倍,速度可增到3.6倍。 闭环驱动的步进电机的性能在所有方面均优于开环驱动的步进电动机。步进电机闭环驱动具有步进电动机开环驱动和直流无刷伺服电机的优点。因此,在可靠性要求很高的位置控

三相步进电机原理与控制方法资料

本模块由45BC340C型步进电机及其驱动电路组成。 (一)步进电机: 一般电动机都是连续旋转,而步进电动却是一步一步转动的,故叫步进电动机。每输入一个脉冲信号,该电动机就转过一定的角度(有的步进电动机可以直接输出线位移,称为直线电动机)。因此步进电动机是一种把脉冲变为角度位移(或直线位移)的执行元件。 步进电动机的转子为多极分布,定子上嵌有多相星形连接的控制绕组,由专门电源输入电脉冲信号,每输入一个脉冲信号,步进电动机的转子就前进一步。由于输入的是脉冲信号,输出的角位移是断续的,所以又称为脉冲电动机。 随着数字控制系统的发展,步进电动机的应用将逐渐扩大。 步进电动机的种类很多,按结构可分为反应式和激励式两种;按相数分则可分为单相、两相和多相三种。 图1 反应式步进电动机的结构示意图 图1是反应式步进电动机结构示意图,它的定子具有均匀分布的六个磁极,磁极上绕有绕组。两个相对的磁极组成一组,联法如图所示。 模块中用到的45BC340型步进电机为三相反应式步进电机,下面介绍它单三拍、六拍及双三拍通电方式的基本原理。 1、单三拍通电方式的基本原理 设A相首先通电(B、C两相不通电),产生A-A′轴线方向的磁通,并通过转子形成闭合回路。这时A、A′极就成为电磁铁的N、S极。在磁场的作用下,转子总是力图转到磁阻最小的位置,也就是要转到转子的齿对齐A、A′极的位置(图2a);接着B相通电(A、C 两相不通电),转了便顺时针方向转过30°,它的齿和C、C′极对齐(图2c)。不难理解,当脉冲信号一个一个发来时,如果按A→C→B→A→…的顺序通电,则电机转子便逆时针方向转动。这种通电方式称为单三拍方式。 图2 单三拍通电方式时转子的位置

单片机课设步进电机控制正反转(单片机爱好者)

单片机课程设计报告设计题目:步进电机控制系统 学院机械工程学院 专业机械设计制造及其自动化 班级 姓名 学号 指导教师 湖北工业大学 2010 年秋季学期

目录 1.设计目的 (2) 2.设计的主要内容和要求 (2) 3.题目及要求功能分析 (2) 4.设计方案 (5) 4.1 整体方案 (5) 4.2 具体方案 (5) 5.硬件电路的设计 (6) 5.1 硬件线路 (6) 5.2 工作原理 (7) 5.3 操作时序 (8) 6. 软件设计 (8) 6.1 软件结构 (8) 6.2 程序流程 (9) 6.3 源程序清单 (9) 7. 系统仿真 (9) 8. 使用说明 (10) 9. 设计总结 (10) 参考文献 (11) 附录 (12)

步进电机的控制 1.设计目的 (1)熟悉单片机编程原理。 (2)熟练掌握51单片机的控制电路和最小系统。 (3)单片机基本应用系统的设计方法。 2.设计的主要内容和要求 (1)查阅资料,了解步进电机的工作原理。 (2)通过单片机给参数控制电机的转动。 (3)通过按钮控制启停及反转。 (4)其他功能。 3.题目及要求功能分析 步进电机:步进电机是一种将电脉冲转化为角位移的执行机构。当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),它的旋转是以固定的角度一步一步运行的。可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。步进电机可以作为一种控制用的特种电机,利用其精度高等特点,广泛应用于各种工业控制系统中。 三相单、双六拍步进电机的结构和工作原理: 三相单、双六拍步进电机通电方式:这种方式的通电顺

基于PLC的步进电机控制

2014 ~ 2015 学年第 1 学期 《电气控制及PLC 》课程设计报告 题目:步进电机的PLC控制设计 专业:自动化 班级: 11自动化(1)班 姓名:李勇李亚李新明荆欢 贾伟黄龙飞皇甫趁心 指导教师:江春红 电气工程学院 2014年10月31日

1、任务书

摘要 步进电机可以对旋转角度和转动速度进行高精度控制。步进电机作为制执行元件,是电气自动化的关键产品之一, 广泛应用在各种自动化控制系统和精密机械等领域。例如,在仪器仪表,机床设备以及计算机的外围设备中(如打印机和绘图仪等),凡需要对转角进行精确控制的情况下,使用步进电机最为理想。随着微电子和计算机技术的发展,步进电机的需求量与日俱增,在各个国民经济领域都有应用。软件PLC综合了计算机和PLC的开关量控制、模拟量控制、数学运算、数值处理、网络通信、PID调节等功能,通过一个多任务控制内核,提供强大的指令集、快速而准确的扫描周期、可靠的操作和可连接各种I/O系统的及网络的开放式结构。用PLC控制步进电机的定位、转向、调速、细分有很大的优势与前景。此次设计是利用PLC 的控制方法,上位机的监控功能,在试验室进行模拟实现的。试验结果达到了预期的功能。 关键词:软PLC;步进电机;上位机;定位;转向;调速;细分

目录 1引言 0 2.方案论证与对比 0 2.1 方案一 0 2.2 方案二 0 2.3 方案对比与选择 (1) 3、系统设计 (1) 3.1 PLC内部原理 (1) 3.2 二相混合式步进电机工作原理 (3) 3.3 驱动器原理 (4) 3.4硬件与软件设计 (4) 4、组态的设计 (6) 4.1 I/O 口的定义 (6) 4.2 构造数据库 (6) 4.3 建立动画连接 (7) 5、系统功能调试与性能分析 (7) 5.1系统调试中的问题及解决方案 (7) 5.1.1软件调试 (7) 5.1.2、正反转未响应 (8) 5.1.3、定位的误差 (8) 5.1.4、组态设计中的问题 (8) 5.1.5、其它 (8) 6、详细仪器清单 (8) 7、总结与致谢 (8) 参考文献 (10) 附录一梯形图 (11) 附录二源程序 (13)

带编码器步进电机和伺服电机之比较

带编码器步进电机和伺服电机之比较 带编码器的步进电机只是提高了一些性能,高精度定位方面是提高了,力矩方面没有得到提升,基本可以忽略,而且照样会丢步。 伺服电机是必须有编码器的,如果一个伺服电机没有编码器,这个电机不可能是伺服电机。 在高精度控制方面,伺服电机才能真正精确定位,步进的是不行的。步进电机是将电脉冲信号转变为角位移或线位移的开环控制元步进电机件。在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度,称为"步距角",它的旋转是以固定的角度一步一步运行的。可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。 伺服电机与步进电机的性能比较 步进电机作为一种开环控制的系统,和现代数字控制技术有着本质的联系。在目前国内的数字控制系统中,步进电机的应用十分广泛。随着全数字式交流伺服系统的出现,交流伺服电机也越来越多地应用于数字控制系统中。为了适应数字控制的发展趋势,运动控制系统中大多采用步进电机或全数字式交流伺服电机作为执行电动机。虽然两者在控制方式上相似(脉冲串和方向信号),但在使用性能和应用场合上存在着较大的差异。现就二者的使用性能作一比较。 一、控制精度不同 两相混合式步进电机步距角一般为 1.8°、0.9°,五相混合式步进电机步距角一般为0.72 °、0.36°。也有一些高性能的步进电机通过细分后步距角更小。如三洋公司(SANYO DENKI)生产的二相混合式步进电机其步距角可通过拨码开关设置为1.8°、0.9°、0.72°、0.36°、0.18°、0.09°、0.072°、0.036°,兼容了两相和五相混合式步进电机的步距角。

步进电机速度控制系统设计

目录 1 总体方案的确定 (1) 1.1 对步进电机的分析 (1) 1.2 电机的控制方案 (2) 1.3 控制算法的方案 (3) 1.4 串口通讯的模拟 (3) 2 硬件的设计与实现 (4) 2.1 微处理器的选择 (4) 2.2 控制电路的实现 (4) 2.3 键盘和显示电路 (6) 3 软件的设计与实现 (6) 3.1 控制信号输入程序 (7) 3.2 步进电机控制程序设计 (8) 3.3 程序分析及说明 (9) 4 系统的仿真与调试 (10) 4.1 程序的调试 (11) 4.2 串口通信的调试 (11) 4.3 调试结果及分析 (11) 5 设计总结 (13) 参考文献 (14) 附录 (15)

步进电机速度控制系统设计报告 1 总体方案的确定 系统以单片机为核心,接收并分析来自键盘或串口的控制指令,经过CPU 的逻辑计算输出控制信息,让步进电机按要求转动。由于步进电机是开环元件,系统不需反馈环节,但也同时要求控制信号足够精确。此外,为实现单片机与电机之间信号对接,需要加入步进电机驱动单元。 1.1 对步进电机的分析 步进电机又叫脉冲电机,它是一种将电脉冲信号转化为角位移的机电式数模转换器。在开环数字程序控制系统中,输出控制部分常采用步进电机作为驱动元件。步进电机控制线路接收计算机发来的指令脉冲,控制步进电机做相应的转动,步进电机驱动数控系统的工作台或刀具。很明显,指令脉冲的总数就决定了数控系统的工作台或刀具的总位移量,指令脉冲的频率决定了移动的速度。因此,指令脉冲能否被可靠地执行,基本上取决于步进电机的性能。 步进电机的工作就是步进转动。在一般的步进电机工作中,其电源都是采用单极性的直流电源。要是步进电机转动,就必须对步进电机定子的各相绕组以适当的时序进行通电。当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(即步进角)。通过控制脉冲个数即可以控制角位移量,从而达到准确定位的目的;同时通过控制脉冲频率来控制电机转动的速度和加速度,即可达到调速的目的。本设计是用单片机输出可调脉冲作为单片机的控制信号,通过改写脉冲频率调节单片机转速。 常见的步进电机分三种:永磁式(PM),反应式(VR)和混合式(HB),永磁式步进一般为两相,转矩和体积较小;反应式步进一般为三相,可实现大转矩输出,但噪声和振动都很大。混合式步进是指混合了永磁式和反应式的优点,它又分为两相和五相,应用最为广泛。单片机管脚输出电压一般不足以驱动步进电机转动,所以需要在单片机和步进电机之间加入驱动电路。