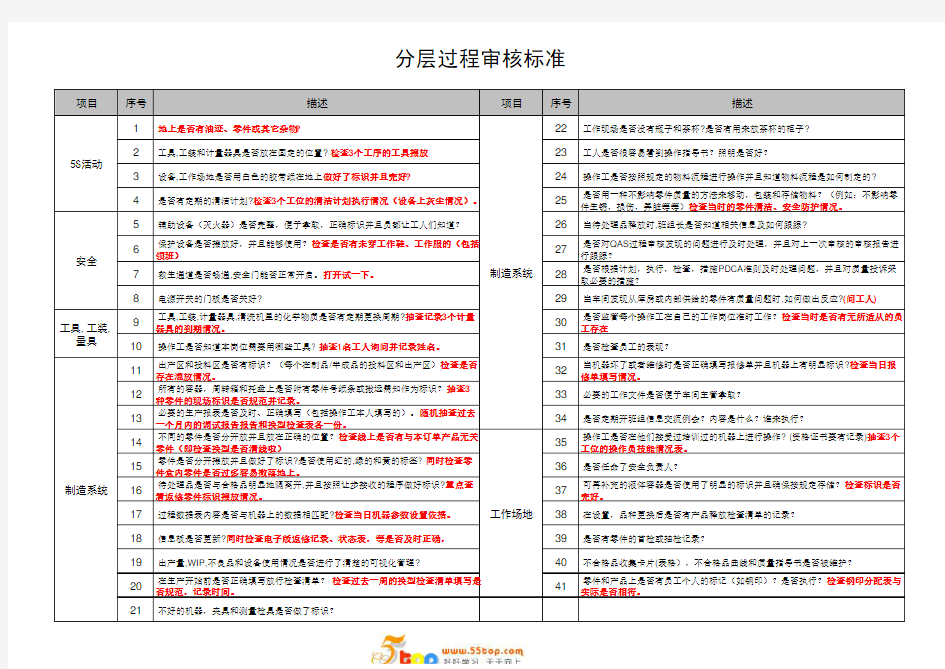

分层审核检查表

1 地上是否有油迹、零件或其它杂物?2

2 工作现场是否没有瓶子和茶杯?是否有用来放茶杯的柜子?2

工具,工装和计量器具是否放在固定的位置? 检查3个工序的工具摆放23 工人是否很容易看到操作指导书?照明是否好?3

设备,工作场地是否用白色的胶带纸在地上做好了标识并且完好?24 操作工是否按照规定的物料流程进行操作并且知道物料流程是如何制定的?4

是否有定期的清洁计划?检查3个工位的清洁计划执行情况(设备上灰尘情况)。25 是否用一种不影响零件质量的方法来移动,包装和存储物料?(例如:不影响零件生锈,损伤,弄脏等等)检查当时的零件清洁、安全防护情况。5

辅助设备(灭火器)是否完整,便于拿取,正确标识并且员都让工人们知道?26 当待处理品释放时,班组长是否知道相关信息及如何跟踪?6

保护设备是否摆放好,并且能够使用?检查是否有未穿工作鞋、工作服的(包括领班)27 是否对QAS 过程审核发现的问题进行及时处理,并且对上一次审核的审核报告进行跟踪?7

救生通道是否畅通,安全门能否正常开启。打开试一下。28 是否根据计划,执行,检查,措施PDCA 准则及时处理问题,并且对质量投诉采取必要的措施?8

电源开关的门板是否关好?29 当车间发现从库房或内部供给的零件有质量问题时,如何做出反应?(问工人)9 工具,工装,计量器具,清洗机里的化学物质是否有定期更换周期?抽查记录3个计量器具的到期情况。30 是否监管每个操作工在自己的工作岗位准时工作?检查当时是否有无所适从的员工存在10

操作工是否知道本岗位需要用哪些工具? 抽查1名工人询问并记录姓名。31 是否检查员工的表现?11

出产区和投料区是否有标识?(每个在制品/半成品的投料区和出产区)检查是否存在混放情况。32 当机器坏了或者维修时是否正确填写报修单并且机器上有明显标识?检查当日报修单填写情况。12

所有的容器,周转箱和托盘上是否附有零件号纸条或搬运需知作为标识?抽查3种零件的现场标识是否规范并记录。33 必要的工作文件是否便于车间主管拿取?13

必要的生产报表是否及时、正确填写(包括操作工本人填写的)。随机抽查过去一个月内的调试报告报告和换型检查表各一份。34 是否定期开班组信息交流例会?内容是什么?谁来执行?14

不同的零件是否分开放并且放在正确的位置?检查线上是否有与本订单产品无关零件(即检查换型是否清线啦)35 操作工是否在他们接受过培训过的机器上进行操作? (资格证书要有记录)抽查3个工位的操作员技能情况表。15

零件是否分开摆放并且做好了标识?是否使用红的,绿的和黄的标签? 同时检查零件盒内零件是否过多容易撒落地上。36 是否任命了安全负责人?16

待处理品是否与合格品明显地隔离开,并且按照让步接收的程序做好标识?重点查看返修零件标识摆放情况。37 可再补充的液体容器是否使用了明显的标识并且确保按规定存储?检查标识是否完好。17

过程数据表内容是否与机器上的数据相匹配?检查当日机器参数设置依据。38 在设置,品种更换后是否有产品释放检查清单的记录?18

信息板是否更新?同时检查电子版返修记录、状态表,等是否及时正确,39 是否有零件的首检或抽检记录?19

出产量,WIP,不良品和设备使用情况是否进行了清楚的可视化管理?40 不合格品收集卡片(表格),不合格品曲线和质量指导书是否被维护?20

在生产开始前是否正确填写放行检查清单? 检查过去一周的换型检查清单填写是否规范,记录时间。41

零件和产品上是否有员工个人的标记(如钢印)?是否执行?检查钢印分配表与实际是否相符。21 不好的机器,夹具和测量检具是否做了标识?制造系统制造系统5S活动

工作场地安全

工具,工装,

量具项目序号

分层过程审核标准

项目序号描述描述