气升环流式反应器

自学指导

气升式发酵罐也是应用最广泛的生物反应器,学生学习是要掌握气升式发酵罐工作原理,气升环流式反应器特点。

重点:气升式发酵罐工作原理,结构。

图1 气升式发酵罐实物照片

气升式发酵罐(ALR)(见图1)也是应用最广泛的生物反应设备。华南理工大学高孔荣教授等对这类反应器进行了较系统深入的研究并取得良好结果,部分已在发酵工厂和废水处理中应用。这类反应器具有结构简单、不易染菌、溶氧效率高、能耗低等优点。目前世界上最大型的通气发酵罐就是气升环流式的,体积高达3000多立方米。

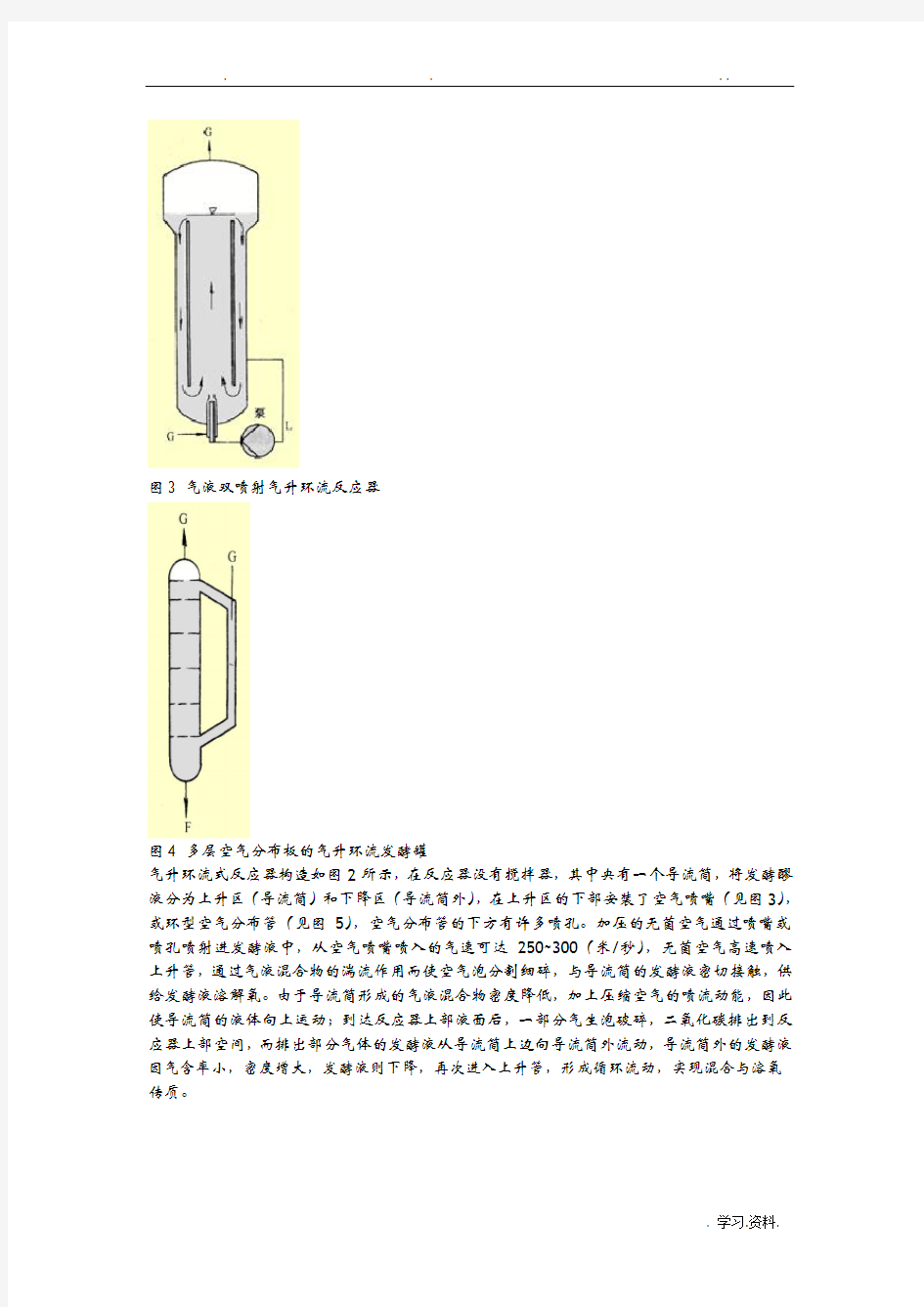

气升式反应器有多种类型,常见的有气升环流式、鼓泡式、空气喷射式等,生物工业已经大量应用的气升式发酵罐有气升环流发酵罐(见图2)、气液双喷射气升环流发酵罐(见图3)、设有多层分布板的塔式气升发酵罐(见图4)。而鼓泡罐则是最原始的通气发酵罐,当然鼓泡式反应器没有设置导流筒,故未控制液体的主体定向流动。现以气升环流式反应器(见图2)为例说明其工作原理。

图2 气升环流式反应器

图3 气液双喷射气升环流反应器

图4 多层空气分布板的气升环流发酵罐

气升环流式反应器构造如图2所示,在反应器没有搅拌器,其中央有一个导流筒,将发酵醪液分为上升区(导流筒)和下降区(导流筒外),在上升区的下部安装了空气喷嘴(见图3),或环型空气分布管(见图5),空气分布管的下方有许多喷孔。加压的无菌空气通过喷嘴或喷孔喷射进发酵液中,从空气喷嘴喷入的气速可达250~300(米/秒),无菌空气高速喷入上升管,通过气液混合物的湍流作用而使空气泡分割细碎,与导流筒的发酵液密切接触,供给发酵液溶解氧。由于导流筒形成的气液混合物密度降低,加上压缩空气的喷流动能,因此使导流筒的液体向上运动;到达反应器上部液面后,一部分气生泡破碎,二氧化碳排出到反应器上部空间,而排出部分气体的发酵液从导流筒上边向导流筒外流动,导流筒外的发酵液因气含率小,密度增大,发酵液则下降,再次进入上升管,形成循环流动,实现混合与溶氧传质。

图5 环型空气分布管

1.气升环式反应器的特点

前面已经简单提到气升环式反应器的特点,由于气升环流反应器没有搅拌器,并且有定向循环流动,故具有多个优点,下面具体说明。

(1)反应溶液分布均匀:气液固三相的均匀混合与溶液成分的混合分散良好是生物反应器的普遍要求,因其流动、混合与停留时间分布均受到影响。对许多间歇或连续加料的通气发酵,基质和溶氧尽可能均匀分散,以保证其基质在发酵罐各处的浓度都落在0.1%~1%围,溶解氧为10%一30%。这对需氧生物细胞的生长和产物生成有利。此外,还需避免发酵罐液面生成稳定的泡沫层,以免生物细胞积聚于上而受损害甚至死亡。还有培养基成分尤其是有淀粉类易沉降的颗粒物料,更应能悬浮分散。气升环流反应器能很好地满足这些要求。(2)较高的溶氧速率和溶氧效率:气升式反应器有较高的气含率(gas—holdup)和比气液接触介面,因而有高传质速率和溶氧效率,体积溶氧效率通常比机械搅拌罐高,k L d可达2000h,且溶氧功耗相对低。例如一台25m3的ALR,溶氧速率2~8kg/(m3.h),效率达1~2kg(O2)/(kW.h)。

(3)剪切力小,对生物细胞损伤小:由于气升式反应器没有机械搅拌叶轮,故对细胞的剪切损伤可减至最低,尤其适合植物细胞及组织的培养。

点击图6您可以下载气升式发酵罐的AUTO CAD图,也可以在网上观看,不过您的计算机中必须安装了Autodesk Design Review浏览器。

图6 在莲花味精集团公司使用

的气升式发酵罐照片

(4)传热良好:好气发酵均产生大量的发酵热,如酵母培养旺盛期发酵热高达3.0~

4.0×105kJ/(m3.h),而传热温差则只有几度(℃),尤其夏季,若使用非冷冻水,则只有3-10℃左右,故需很大的换热面积与传热系数。气升式反应器因液体综合循环速率高,同时便于在外循环管路上加装换热器,以保证除去发酵热以控制适宜的发酵温度,其示意图如图7。

图7 具有外循环冷却的气升环流式发酵罐

1一发酵罐2一通气管3一发酵液进口4一空气分布器5一空气进口6一循环泵7一发酵液出口8一热交换器9一喷嘴10一发酵液出料口12一排气管

图8 实验用气升式玻璃发酵罐(实物)

(5)结构简单,易于加工制造:气升式反应器罐无机械搅拌器,故不需安装结构复杂的搅拌系统,密封也容易保证,所以加工制造方便,设备投资低。同时大型和超大型发酵反应器放大设计制造也已实现,如国际上著名的ICI压力循环发酵罐体积达3000m3,另一种“BIOHCH'’反应器也达3000m3以上。更大的反应器如鼓泡塔式“Bayer AG'’反应器体积高达13000m3,目前用于生化废水处理。

(6)操作和维修方便:因气升式发酵罐无机械搅拌系统,所以结构较简单,能耗低,操作方便,特别是不易发生机械搅拌轴封容易出现的渗漏染菌问题。

另外因无机械搅拌热产生,所以发酵总热量较低,便于换热冷却系统的装设。

此外,气升式发酵罐设计技术已成熟,易于放大设计和模拟。实验用气升式发酵罐如图8、图9所示。

图9 BIOTECH实验用气升式发酵罐(单击可以放大)

2.气升环流式发酵罐的主要结构及操作参数

影响气升环流式发酵罐特性的主要结构及操作参数包含高径比、导流筒高度与反应器高度之比、导流筒直径与反应器直径比、导流筒顶部和底部与罐顶和罐底的距离、通气速率、循环时间、平均循环雷诺准数、平均循环速度等,现分述如下。

(1)主要结构参数:环流气升式反应器结构示意图如图10所示。根据国外的实验研究与生产实践证明,要获得良好的气液混合与溶氧传质,反应器的结构参数具有举足轻重的影响,必须有一定的几何尺寸比例围,以—下进行分析介绍。

a.反应器高径比H/D:气升式反应器与机械搅拌发酵罐一样,高径比是几何参数。据研究实验结果表明,H/D的适宜围是5-9,这既有利于混合与溶氧,也便于放大设计用于发酵生产,放大设计应以溶氧为主放大较好。

b.导流筒径与罐径比DE/D:对一定的发酵罐,即确定D和H后,导流筒直径DE及其高度LE对发酵液的循环流动与溶氧也有很大影响。适宜的DE/D = 0.6~0.8,具体的最佳选值应视发酵液的物化特性及生物细胞的生物学特性确定。

c.空气喷嘴直径与反应器直径比D1/D以及导流筒上下端面到罐顶及罐底的距离均对发酵液的混合与流动、溶氧等有重要影响。

图10 环流气升式

反应器结构示意图(单击可以放大)

1一罐体2一罐底盖3一顶盖4一导流筒5—喷嘴

2.气升环流式发酵罐的主要结构及操作参数

(2)气升环流反应器的操作特性:

a.平均循环时间tm:如前所述,气升环流反应器设导流筒(也称上升管),把其中的培养液分在两大区域即导流筒(上升)区和环隙中(下降区),因导流筒不断有新气泡补充,且混合剪切较强,故此区混合与溶氧均较好;而在导流筒外即环隙中,气含率往往要低于导流筒。若循环速度太低,则气泡变大,环隙中的气含率就会更低,溶氧速率也随之变小,但通常发酵液中所含的生物细胞浓度基本不变,所以环隙中的发酵液易出现缺氧现象。实践表明,不同的发酵生产以及不同时期,由于细胞浓度及对氧的需求不同,故对循环周期的要求也相异。总的来说,对需氧发酵,若供氧不足,则生物细胞活力下降因而发酵产率降低,例如,用黑曲霉培养生产糖化酶,当细胞浓度较高时,循环周期必须小于3min才能保证正常发酵;若是高密度单细胞蛋白培养,则循环周期应在lmin左右才能达到优良效果。

平均循环时间(周期)由下式确定:

式中VL.--发酵罐培养液量,m3;

Vc——发酵液循环流量,m3/s;

DE——导流管(上升管)直径,m;

vm——导流管中液体平均流速,m/s

3.典型的气升环流发酵罐简介

气升环流式发酵罐因具有结构较简单,溶氧速率高,能耗低,便于放大设计和加工制造特大型的发酵罐,因而自20世纪70年代以来在单细胞蛋白生产、废水处理等领域应用十分广泛,几乎在上述领域占据了绝大部分市场。英国伯明翰ICI公司的压力循环发酵罐是国际上最出色的代表,公称体积达3000m3,液柱高达55m,故通气压力高,发酵液量2100m3。为了强化气液混合与溶氧,沿罐高度设有19块有下降区的筛板以防止气泡合并为大气泡,同时为使塔顶的气液部分分离排气,顶部设有气液分离部分,直径约等于塔径的1.5倍。具体的设计及主要尺寸示意图如图11所示。

根据测定及生产运行结果,发酵罐中液体上升速度达0.5m/s,而在下降区的速度更高达3~4m/s;在上升管与下降区的气含率分别高达0.52和0.48。由于液位高,饱和溶氧c*很高,故溶氧速率可高达10kg(O2)/(m3.h),但相应的通气功率就高达6.6kW/m3,溶氧效率为1.5kg(O2)/(kW.h),较小型的气升环流反应器的溶氧效率2kg(02)/(kW.h)稍低,而后者的通气功率约为P g/VL=1.5kW/m3,溶氧速率可达到3kg(O2)/(m3.h)。此外,为防止C02积聚,发酵液的循环时间控制在1-3min。

图11 ICI压力循环式发酵罐示意图(单击该图可以观看大图)

2.典型的气升环流发酵罐简介(续)

气升环流式反应器除了用于酵母生产、细胞培养及酶制剂、有机酸等发酵生产使用外,也广泛用于废水生化处理。如BIOHOCH反应器便是典型的代表,其特点是一个反应器设多个气升环流管,有效体积高达8000—20000m3,具有节能、操作稳定、出水的BOD和COD低、无噪音因而对环境无污染及占地面积小等优点,是值得推广应用的废水处理反应器,其结构示意图见图12。

图12 BIOHOCH多气升管废水处理生化反应器

(单击该图可以观看大图)

激流式生物反应器

在培养液和工艺未优化情况下 细胞悬浮培养密度可达 2.5 X 107cells/ml 一个50L纸片载体灌注系统的体积产量相当于1200个大转瓶的生产车间! 20-40ml 模拟反应器系统用于工艺优化研究。 https://www.360docs.net/doc/3a5649365.html, 激流式灌注反应器 激流式灌注反应器配合激流式生物反应器使用,采用新型外循环式纸片灌注培养工艺,以纸片作为载体,利用激流式细胞培养器控制溶氧、pH、温度等细胞生长条件。

◆ 激流式灌注反应器细胞生长数据 ● 蛋白抗体生产用纸片载体灌注式不同细胞生长密度×纸片载体总重量 细胞名称5L灌注系统(细胞数/克载 体×载体总重量150克)50L灌注系统(细胞数/克载体× 载体总重量1200克) 150L灌注系统(细胞数/克载体 ×载体总重量3600克) CHO-K1 13.7×108cells/g×150g 16.4×108cells/g×1200g 正在进行中 CHO-S 21.0×108cells/g×150g 25.0×108cells/g×1200g 18.0×108cells/g×3600g 结论:一个150L纸片载体灌注系统连续灌注和丰收一个月的体积产量相当于一个国际水平的1500L的大型流加悬浮 培养罐。 优势:一次性使用纸片灌注系统,工艺简单,细胞生存活力特别稳定,适合于发展中国家大规模蛋白质和抗体药物生产。 ● 疫苗生产用纸片载体灌注式不同细胞生长密度×纸片载体总重量 细胞名称 5L灌注系统(细胞数/克载体 ×载体总重量150克) 50L灌注系统(细胞数/克载 体×载体总重量1200克) 150L灌注系统(细胞数/克载 体×载体总重量3600克) VERO(人) 6.0×108cells/g×150g 6.5×108cells/g×1200g 正在进行中 MDCK(人) 5.0×108cells/g×150g 正在进行中 正在进行中 Marc145(兽) 3.5×108cells/g×150g 正在进行中 正在进行中 ST1(兽) 4.0×108cells/g×150g 正在进行中 正在进行中 DF-1(鸡) 2.5×108cells/g×150g 正在进行中 正在进行中 CIK(鱼) 1.0×108cells/g×150g 正在进行中 正在进行中 EPC(鱼) 1.2×108cells/g×150g 正在进行中 正在进行中 结论:1、一个50L纸片载体灌注系统的体积产量相当于1200个大转瓶的生产车间,特别适合于大规模人用、兽(包括鸡和鱼)疫苗生产。同时,也是适合烈性传染病(例如禽流感和SARS)国家和军队的疫苗应急生产方法。 2、低成本、一次性使用,适合于发展中国家大规模疫苗生产的全部中国制造的高端生物反应器。 优势:1、由于一次性使用纸片灌注系统细胞密度特别高,所以细胞之间生长的相互支持力度大,生存活力特别强。 2、与使用转瓶和微载体冲洗和酶消化的接种方法相比,一次性使用纸片灌注系统细胞容易冲洗和酶消化,所 以解决了逐级放大的接种问题。 3、实现DO、pH、温度等培养条件的自动控制 ◆ 激流式灌注反应器的优势 ● 系统无气升装置、鼓泡或搅拌器,使剪切力最小化。 ● 培养液以一定流速流过纸片,供给贴壁依赖性细胞所需养分,在细胞周围形成稳定的流体轨道,可提供细胞生 长、交流和形成的三维结构。 ● 新型纸片适用于多种细胞系,可提供传统培养模式(转瓶等)无法比拟的细胞吸附面积,更利于细胞吸附和生 长。 ● 可解决贴壁培养放大问题,且空间占用少、操作简便、条件要求低。 ● 一次性纸片灌注培养系统用后就弃,可避免交叉污染、缩短批间处理周期,无需清洗、消毒、验证,极大地提 高工作效率。 ● 灌注袋事先经过γ射线照射,即拆即用。灌注袋也适用于5L,50L,150L激流式反应器。 激流式灌注反应器培养体系能力比一般反应器高出20倍,是细胞商业化培养、疫苗工业大规模生产的首选。

气升式环流反应器

实验9 气升式环流反应器流体力学及传质性能的测定一.实验目的 1.了解气升式环流反应器的工作原理、结构形式及应用的领域。 2.掌握气升式环流反应器流体力学及传质性能的测定方法。 3.掌握电导仪及测氧仪的使用方法。 4.学习利用组态王软件进行实验过程的数据采集和数据处理的方法。 二.实验原理 气升式环流反应器是近年来作为化学反应器和生化反应器而发展起来的一种新型高效气-液两相反应器和气-液-固三相反应器。气升式环流反应器是利用反应气体的喷射动能和液体的循环流动来搅动反应物料,所以具有结构简单、造价低、易密封、能耗低,也不会由于机械搅拌破坏生物细胞等优点。广泛用于化工、石油化工、生物化工、食品工业、制药工程和环境保护等领域。对反应器的结构尺寸进行恰当的设计后,能得到较好的环流流动的循环强度,在反应器内形成良好的循环,促进固体催化剂粒子的搅动。因而环流反应器对于反应物之间的混合、扩散、传热和传质均很有利,既适合处理量大的较高粘度的流体又适合处理热敏感性的生物物质,还可用于气-液两相或气-液-固三相之间的非均相化学反应。 根据气升式环流反应器降液管的形式可将环流反应器分为内环流反应器和外环流反应器两种。内环流反应器是指气体从升气管下方喷射进入反应器,使得升气管中液体的气含率大于降液管中液体的气含率,引起两者之间存在密度差,从而使得环流反应器中的液体在气体带动下得以循环起来。外环流反应器是指将降液管移到反应器的外面,循环原理和内环流反应器相同。 实验中利用体积膨胀高度法测定气含率ε;利用电导脉冲示踪法测量液体循环速度u L;利用动态溶氧法测定氧体积传质系数K L a。 三.实验装置和流程 1.实验装置 气升式内环流反应器的结构简图见图2-9-1,实物装置见图2-9-2。进入反应器的气体喷

气升式环流反应器

气升式环流反应器公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

实验9 气升式环流反应器流体力学及传质性能的测定 一.实验目的 1.了解气升式环流反应器的工作原理、结构形式及应用的领域。 2.掌握气升式环流反应器流体力学及传质性能的测定方法。 3.掌握电导仪及测氧仪的使用方法。 4.学习利用组态王软件进行实验过程的数据采集和数据处理的方法。 二.实验原理 气升式环流反应器是近年来作为化学反应器和生化反应器而发展起来的一种新型高效气-液两相反应器和气-液-固三相反应器。气升式环流反应器是利用反应气体的喷射动能和液体的循环流动来搅动反应物料,所以具有结构简单、造价低、易密封、能耗低,也不会由于机械搅拌破坏生物细胞等优点。广泛用于化工、石油化工、生物化工、食品工业、制药工程和环境保护等领域。对反应器的结构尺寸进行恰当的设计后,能得到较好的环流流动的循环强度,在反应器内形成良好的循环,促进固体催化剂粒子的搅动。因而环流反应器对于反应物之间的混合、扩散、传热和传质均很有利,既适合处理量大的较高粘度的流体又适合处理热敏感性的生物物质,还可用于气-液两相或气-液-固三相之间的非均相化学反应。 根据气升式环流反应器降液管的形式可将环流反应器分为内环流反应器和外环流反应器两种。内环流反应器是指气体从升气管下方喷射进入反应器,使得升气管中液体的气含率大于降液管中液体的气含率,引起两者之间存在密度差,从而使得环流反应器中的液体在气体带动下得以循环起来。外环流反应器是指将

降液管移到反应器的外面,循环原理和内环流反应器相同。 实验中利用体积膨胀高度法测定气含率ε;利用电导脉冲示踪法测量液体 循环速度u L ;利用动态溶氧法测定氧体积传质系数K L a。 三.实验装置和流程 1.实验装置 气升式内环流反应器的结构简图见图2-9-1,实物装置见图2-9-2。进入反应器的气体喷射至升气管后,由于气体的喷射动能和升气管内流体的密度降低,迫使升气管中流体向上,降液管中流体向下做有规则的循环流动,从而在反应器中形成良好的混合和反应条件。 气升式外环流反应器的结构简图,见图2-9-3,实物装置见图2-9-4。 图2-9-1 内环流反应器的结构简图图2-9-2 内环流反应器实物装置图 图2-9-3 外环流反应器的结构简图图2-9-4 外环流反应器实物装置图 环流反应器是作为气-液两相或气-液-固三相反应器而应用于生物化工或其他化学反应过程,因此传质性能往往成为过程的控制因素,能否提供良好的传质条件对环流反应器的应用具有决定意义。本实验在气升管尺寸不变的情况下,通过 改变不同的气体流量,测定了设备的流体力学性能(气含率 ,液体循环速度 L u 等)及传质特性(氧体积传质系数a K L )。这三个指标既是衡量气升式环流反应器传递性能的重要指标,也是环流反应器设计和工程放大的重要参考数据。2.实验流程

膜生物反应器

膜生物反应器 概述 MBR一体化设备利用膜生物反应器(MBR)进行污水处理及回用的一体化设备,其具有膜生物反应器的所有优点:出水水质好,运行成本低、系统抗冲击性强、污泥量少,自动化程度高等,另外,作为一体化设备,其具有占地面积小,便于集成。它既可以作为小型的污水回用设备,又可以作为较大型污水处理厂(站)的核心处理单元,是目前污水处理领域研究的热点之一,具有广阔的应用前景。 2工作原理 MBR是一种将高效膜分离技术与传统活性污泥法相结合的新型高效污水处理工艺,它用具有独特结构的MBR平片膜组件置于曝气池中,经过好氧曝气和生物处理后的水,由泵通过滤膜过滤后抽出。它利用膜分离设备将生化反应池中的活性污泥和大分子有机物质截留住,省掉二沉池。活性污泥浓度因此大大提高,水力停留时间(HRT)和污泥停留时间(SRT)可以分别控制,而难降解的物质在反应器中不断反应、降解。 由于MBR膜的存在大大提高了系统固液分离的能力,从而使系统出水,水质和容积负荷都得到大幅度提高,经膜处理后的水水质标准高(超过国家一级A标准),经过消毒,最后形成水质和生物安全性高的优质再生水,可直接作为新生

水源。由于膜的过滤作用,微生物被完全截留在MBR膜生物反应器中,实现了水力停留时间与活性污泥泥龄的彻底分离,消除了传统活性污泥法中污泥膨胀问题。膜生物反应器具有对污染物去除效率高、硝化能力强,可同时进行硝化、反硝化、脱氮效果好、出水水质稳定、剩余污泥产量低、设备紧凑、占地面积少(只有传统工艺的1/3-1/2)、增量扩容方便、自动化程度高、操作简单等优点。 3与传统的污水处理生物处理技术相比,MBR具有以下明显优势: 1.设备紧凑,占地少

反应器类型

反应器类型 管式反应器、固定床,流化床 1、管式反应器 一种呈管状、长径比很大的连续操作反应器。这种反应器可以很长,如丙烯二聚的反应器管长以公里计。反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流(见流动模型)(见彩图)。管式反应器返混小,因而容积效率(单位容积生产能力)高,对要求转化率较高或有串联副反应的场合尤为适用。此外,管式反应器可实现分段温度控制。其主要缺点是,反应速率很低时所需管道过长,工业上不易实现。 管式反应器与釜式反应器还是有差异的,至于是否可以换回还要看你的反应的工艺要求和反应过程如何,一般的说,管式反应器属于平推流反应器,釜式反应器属于全混流反应器,你的反应过程对平推流和全混流的反应有无具体的要求管式反应器的停留时间一般要短一些,而釜式反应器的停留时间一般要长一些,从移走反应热来说,管式反应器要难一些,而釜式反应器容易一些,可以在釜外设夹套或釜内设盘管解决,你的这种情况,能否可以考虑管式加釜的混合反应进行,即釜式反应器底部出口物料通过外循环进入管式反应器再返回到釜式反应器,可以在管式反应器后设置外循环冷却器来控制温度,反应原料从管式反应器的进口或外循环泵的进口进入,反应完成后的物料从釜式反应器的上部溢流出来,这样两种反应器都用了进去。 2、固定床反应器 又称填充床反应器,装填有固体催化剂或固体反应物用以实现多相反应过程的一种反应器。固体物通常呈颗粒状,粒径2~15mm左右,堆积成一定高度(或厚度)的床层。床层静止不动,流体通过床层进行反应。它与流化床反应器及移动床反应器的区别在于固体颗粒处于静止状态。固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类蒸汽转化炉等。用于气固相或液固相非催化反应时,床层则填装固体反应物。涓流床反应器也可归属于固定床反应器,气、液相并流向下通过床层,呈气液固相接触。 固定床反应器有三种基本形式:①轴向绝热式固定床反应器(图1)。

气升式环流反应器PDF.pdf

实验9 气升式环流反应器流体力学及传质性能的测定 一.实验目的 1.了解气升式环流反应器的工作原理、结构形式及应用的领域。 2.掌握气升式环流反应器流体力学及传质性能的测定方法。 3.掌握电导仪及测氧仪的使用方法。 4.学习利用组态王软件进行实验过程的数据采集和数据处理的方法。 二.实验原理 气升式环流反应器是近年来作为化学反应器和生化反应器而发展起来的一种新型高效气-液两相反应器和气-液-固三相反应器。气升式环流反应器是利用反应气体的喷射动能和液体的循环流动来搅动反应物料,所以具有结构简单、造价低、易密封、能耗低,也不会由于机械搅拌破坏生物细胞等优点。广泛用于化工、石油化工、生物化工、食品工业、制药工程和环境保护等领域。对反应器的结构尺寸进行恰当的设计后,能得到较好的环流流动的循环强度,在反应器内形成良好的循环,促进固体催化剂粒子的搅动。因而环流反应器对于反应物之间的混合、扩散、传热和传质均很有利,既适合处理量大的较高粘度的流体又适合处理热敏感性的生物物质,还可用于气-液两相或气-液-固三相之间的非均相化学反应。 根据气升式环流反应器降液管的形式可将环流反应器分为内环流反应器和外环流反应器两种。内环流反应器是指气体从升气管下方喷射进入反应器,使得升气管中液体的气含率大于降液管中液体的气含率,引起两者之间存在密度差,从而使得环流反应器中的液体在气体带动下得以循环起来。外环流反应器是指将降液管移到反应器的外面,循环原理和内环流反应器相同。 实验中利用体积膨胀高度法测定气含率ε;利用电导脉冲示踪法测量液体循环速度u L;利用动态溶氧法测定氧体积传质系数K L a。 三.实验装置和流程 1.实验装置 气升式内环流反应器的结构简图见图2-9-1,实物装置见图2-9-2。进入反应器的气体喷射至升气管后,由于气体的喷射动能和升气管内流体的密度降低,迫使升气管中流体向上,降液管中流体向下做有规则的循环流动,从而在反应器中形成良好的混合和反应条件。

气升式发酵罐

气升式发酵罐 摘要 :该文简要介绍了气升发酵罐的、工作原理、结构设计、设备特点、优缺点及适用场合及在我国的现状。并展望了气升式发酵罐的广阔的应用前景。 关键词:气升式发酵罐;结构;高效发酵;现状 Abstract: This paper briefly introduces the airlift fermentor, working principle, structural design, equipment characteristics, advantages and disadvantages ,suitable occasion and the present situation in our country。And the prospect of airlift fermentation tank the broad application prospects。 Key worlds : Airlift fermentor ;construction;high acidicferm entation ;present situation; 生化反应过程大都是需氧过程,通风发酵设备是需氧 生化反应设备的核心和基础。虽然目前应用最广泛的通风 发酵罐是机械搅拌式的,但这种类型的发酵罐功率消耗大, 加工困难,投资高,维修麻烦,轴封易泄漏,易染菌,搅 拌剪切力大,大型化后混合不均匀,传质效率下降,因而 难于超大型化。因此,非机械搅拌发酵罐的研究和应用得 到迅速发展,特别是气升式发酵罐。 气升式发酵罐是20世纪70年代开始发展应用的一种 新型生物反应器。因为无机械搅拌机构,所以最大限度地 减少了染菌率;同时因为没有了机械剪切力,对长菌丝的 各种真菌尤为适宜;由于气体提升,充分的气液混合使氧 气的传递利用极大提高,特别适合高黏度培养基和对于溶 氧要求高的产品。 一 .气升式发酵罐的原理 它不用机械搅拌就能基本达到良好的氧溶解的目的。 外循环式培养罐是在罐外装有气液上升管,上升管的两端分 别与罐底部和罐上部相连通,并构成一个气液循环系统。在 上升管的下部装设空气喷嘴,空气以250-300m/s的高速度 喷入上升管,使空气分割细碎,与上升管的发酵液密切接 触。由于上升管内的发酵液比重较小,加上压缩空气的动 能,使液体上升,罐内液体下降进入上升管,形成反复的 循环。如此液体不断循环流动,并在上升管中与喷嘴喷出的 细微空气粒均匀接触,不断得到溶解氧的补充,从而保证了 菌体的正常生长。乳化了的醪液由上升管进入发酵罐,从培 养液中分离出来的空气由罐顶排出。在罐顶还装有视镜和 人孔,罐中部有温度计插口。培养过程中微生物代谢放出的 热量在上升管中经喷淋冷却除去,为此,在上升管上部要装 冷却器。上升管和下降管的布置可以装在罐外,称为外循 环;也可以装在罐内,称为内循环。

气升环流式反应器

自学指导 气升式发酵罐也是应用最广泛的生物反应器,学生学习是要掌握气升式发酵罐工作原理,气升环流式反应器特点。 重点:气升式发酵罐工作原理,结构。 图1 气升式发酵罐实物照片 气升式发酵罐(ALR)(见图1)也是应用最广泛的生物反应设备。华南理工大学高孔荣教授等对这类反应器进行了较系统深入的研究并取得良好结果,部分已在发酵工厂和废水处理中应用。这类反应器具有结构简单、不易染菌、溶氧效率高、能耗低等优点。目前世界上最大型的通气发酵罐就是气升环流式的,体积高达3000多立方米。 气升式反应器有多种类型,常见的有气升环流式、鼓泡式、空气喷射式等,生物工业已经大量应用的气升式发酵罐有气升环流发酵罐(见图2)、气液双喷射气升环流发酵罐(见图3)、设有多层分布板的塔式气升发酵罐(见图4)。而鼓泡罐则是最原始的通气发酵罐,当然鼓泡式反应器没有设置导流筒,故未控制液体的主体定向流动。现以气升环流式反应器(见图2)为例说明其工作原理。 图2 气升环流式反应器

图3 气液双喷射气升环流反应器 图4 多层空气分布板的气升环流发酵罐 气升环流式反应器构造如图2所示,在反应器没有搅拌器,其中央有一个导流筒,将发酵醪液分为上升区(导流筒)和下降区(导流筒外),在上升区的下部安装了空气喷嘴(见图3),或环型空气分布管(见图5),空气分布管的下方有许多喷孔。加压的无菌空气通过喷嘴或喷孔喷射进发酵液中,从空气喷嘴喷入的气速可达250~300(米/秒),无菌空气高速喷入上升管,通过气液混合物的湍流作用而使空气泡分割细碎,与导流筒的发酵液密切接触,供给发酵液溶解氧。由于导流筒形成的气液混合物密度降低,加上压缩空气的喷流动能,因此使导流筒的液体向上运动;到达反应器上部液面后,一部分气生泡破碎,二氧化碳排出到反应器上部空间,而排出部分气体的发酵液从导流筒上边向导流筒外流动,导流筒外的发酵液因气含率小,密度增大,发酵液则下降,再次进入上升管,形成循环流动,实现混合与溶氧传质。

搅拌气升式生物反应器的研究进展

搅拌气升式生物反应器的研究进展 席仁荣,吴振强 (华南理工大学生物科学与工程学院,广东广州510640)摘要:搅拌气升式反应器作为一种新型高效的生物反应器,因为其独特的优势而越来越受到重视,具有良好的研究和应用前景。概述了搅拌气升式反应器的国内外研究进展,着重评述了搅拌气升式反应器相比于传统机械搅拌式反应器和气升式反应器的所体现出的优点,详细介绍和分析了该新型反应器的基本结构、流体力学性质及相关的重要表征参数,并对其在生物发酵和化工行业中的应用和发展进行了回顾和展望。 关键词:搅拌气升式反应器;传质性能;结构 中图分类号:TQ 050.1 文献标识码:A文章编号:1000–6613(2008)02–0218–05 Research progress of mechanically stirred airlift bioreactors XI Renrong,WU Zhenqiang (Collegy of Bioscience and Bioengineering,South China University of Technology,Guangzhou 510640,Guangdong, China) ABstract:The mechanically stirred air lift bioreactors are a kind of novel and high-performance bioreactors,which are paid more attention due to their excellent merits in recent years and may have a good prospest. The corrent research progress of mechanically agitated airlift bioreactors at home and abroad is summarized. The paper also compares the mechanically stirred air lift bioreactors with mechanically stirred bioreactors and air lift bioreactors and points out its strengths. Besides,the basic structure ,hydromechanics characteristics and relevant parameters of the novel bioreactors are introduced and analyzed in detail as well as their applications in fermentation and chemical industry in the future. Key words:mechanically stirred airlift bioreator;mass transfer performance;structure 气升式反应器和机械搅拌式反应器在生物发酵、化工等领域中得到了广泛应用[1]。气升式反应器在流体黏度相对不高、需要温和的搅拌[2]和氧传质要求较低[3-4]时非常有效,但操作弹性小、轴向梯度高径比(H/D)大、高黏度时相间传质差等不利因素制约了其发展。与其相比,传统的机械搅拌式反应器则有更广泛的操作应用范围,混合程度较高,但它们没有确定的混合模式、不能高速的通气、快速机械搅拌的剪切力对于丝状菌和动植物细胞的培养不利。为了扩展反应器的应用范围,许多研究者通过多种途径来改善它们的性能,包括改进反应器型式、结构、增加内构件等,其中,将搅拌式反应器与气升式反应器结合形成的新型机械搅拌气升式反应器因其能够同时解决传统搅拌和气升式反应器的一些限制而引起了国内外学者的广泛注意。在气升式反应器中合理设置搅拌,可有效地破碎细胞,扩大传质面积并增加循环速度及扰动,强化传递性能,获得足够高的氧传质效率和热传递性能,并且能耗可以缩减至传统搅拌系统的30%。Moo-Young等[5]较早地指出在气升式反应器的导流筒中加上一个低剪切力轴流搅拌桨,这可能是搅拌气升式反应器的最初模型,其性能优于单纯的气升式反应器。同样,这种搅拌气升式反应器已经被证明比传统的单层六平叶圆盘涡轮桨需氧发酵罐具有更高效率[4-6]。LüXiaoping 等[7]认为在高黏度介质的气升式反应器中,机械搅拌比静态混合器对传质的改善更有效。目前国内对这种新型混合反应器甚少有系统的

气提式内循环反应器处理生活污水的试验研究——毕业论文

气提式内循环反应器处理生活污水的试验研究——毕业论文

硕士研究生学位论文 新疆大学 论文题目(中文):气提式内循环反应器处理生活污水的 试验研究 论文题目(外文):Experimental Study on Domestic Sewage Treatment by an Internal-loop Air-lift Bioreactor 研究生姓名: 学科、专业:环境科学 研究方向:环境管理 导师姓名职称: 论文答辩日期: 2010 年 5 月 19 日

学位授予日期:年月日

摘要 气提式内循环反应器是以传统生物流化床为基础的一种新型好氧生物处理 工艺,该反应器吸取了化工操作中的流态紊动技术,具有污泥负荷高,抗冲击负荷能力强,结构紧凑,占地面小等特点。本文对气提式内循环反应器的工作原理进行了阐述,总结了气提式内循环反应器的国内外研究现状及其在污水处理行业中的应用。试验采用气提式内循环反应器处理生活污水,利用正交实验 确定反应器的最优参数,研究了反应器对COD、NH 4 +-N、SS、TN、TP等主要污染物的去除效果,并对反应器的抗冲击负荷能力以及活性污泥特性进行了研究。 试验研究结果表明: 1、通过正交实验得出气提式内循环反应器最佳运行参数为HRT10h, Q L 0.55m3/h,SRT5d,该工况下气提反应器出水COD、NH 4 +-N和SS的去除率分别 为90.17%、91.45%和91.85%,出水水质符合《城镇污水处理厂污染物排放标准》 (GB 18918-2002)二级标准。 2、试验过程中,COD进水浓度最小值为229.71mg/L,最大值为595.69mg/L,平均浓度值为375.71mg/L。气提反应器COD去除率维持在64.24-94.43%,平均去除率为81.24%。COD出水浓度稳定,保持在33.16-96.17mg/L之间,平均出水浓度为63.24mg/L。污泥负荷平均为1.05kgCOD/(kgMLSS·d),高于一般好氧生物处理工艺。 3、气提式内循环反应器对SS的去除率维持在87.72-93.35%之间,平均去除率为89.87%。由正交实验结果可知,影响气提反应器出水SS浓度的主次顺序 为SRT>Q L >HRT,即泥龄是主要影响因素,其次是曝气量,影响最小的是水力停留时间。 4、气提式内循环反应器的脱氮除磷能力高于一般生物处理工艺。反应器TN、TP进水幅度分别为58.03-73.54mg/L与5.34-19.19mg/L,平均TN去除率达55.61%,高于一般生物处理工艺的20%-40%,平均TP去除率为57.72%,高于一般生物处理工艺的15%-20%。

理想管式循环反应器

理想管式循环反应器 一、循环反应器简介 循环反应器是一种把出口产物的一部分循环至反应器入口再进行反应的反应器。最常见的循环反应器是管式循环反应器。其基本的结构如图1所示。 图1 管式循环反应器基本结构图 循环反应器中一个最重要的概念就是循环比——循环流量与出口流量之比。随着旬环比的增加,平推流反应器内的轴向浓度梯度降低,这种循环操作的平推流反应器越来越接近全混流反应器。 这类反应器广泛地用于自催化反应、生化反应和某些自热反应。不同类型的循环反应器有不同的目的。对于反应热很大的反应,采用循环反应器可以进行器外换热,更好地控制床层温度;对于自催化反应,循环部分产品可以加快反应速率;对于反应转化率高时二次反应大的反应,采用循环反应器可以降低原料的一次反应深度,提高主要产品的选择性。 二、循环反应器设计方程 关于反应器的计算,其关键是设计方程的导出。由于存在循环,因此循环反应器不同于之前学过的CSTR或PFR,设计方程也有很大不同。这里仅仅考虑理想的管式循环反应器。

循环反应器模型如图2所示。 图2 管式循环反应器模型 依据上述循环比定义,这里的循环比为2 3 23A A F F R == νν。也可以看到,当R=0时,该反应器就是PFR ;当R→∞时,该反应器就是CSTR 。 这里,为了便于计算,给出以下定义。 A X :A 组分的转化率,也就是反应的A 的物质的量与输入的A 的物质的量 之间的比值。 为了更好的分析整体的情况,我们将中间的反应过程看做一个黑箱(如图3所示),那么总的转化率0 2 02A A A A F F F X -= 。 图3 循环反应器的黑箱模型 为了得到循环反应器的设计方程,通常会沿用PFR 设计方程,以如下的公

膜生物反应器(MBR)工艺介绍

膜生物反应器(MBR)介绍及设计应用 (内部资料) 北京碧水源科技发展有限公司 https://www.360docs.net/doc/3a5649365.html,

目录 1膜生物反应器(MBR)介绍 (1) 1.1原理 (1) 1.2工艺特点 (1) 2设计 (3) 2.1设计进水水质 (3) 2.2设计出水水质 (3) 2.3优质杂排水→城市杂用水(中水) (4) 2.3.1工艺流程 (4) 2.3.2设计说明 (4) 2.4生活污水→二级出水 (6) 2.4.1工艺流程 (6) 2.4.2设计说明 (6) 2.5生活污水→国家一级A标准 (9) 2.5.1工艺流程 (9) 2.5.2设计说明 (9)

1膜生物反应器(MBR)介绍 1.1原理 膜生物反应器(Membrane Bio-Reactor)简称MBR,是二十世纪末发展起来的新技术。它是膜分离技术和生物技术的有机结合。它不同于活性污泥法,不使用沉淀池进行固液分离,而是使用微滤膜分离技术取代传统活性污泥法的沉淀池和常规过滤单元,使水力停留时间(HRT)和泥龄(STR)完全分离。因此具有高效固液分离性能,同时利用膜的特性,使活性污泥不随出水流失,在生化池中形成8000-12000 mg/L超高浓度的活性污泥浓度,使污染物分解彻底,因此出水水质良好、稳定,出水细菌、悬浮物和浊度接近于零,并可截留粪大肠菌等生物性污染物,处理后出水可直接回用。 图1 膜生物反应器工作原理简图 1.2工艺特点 (1)出水水质优良、稳定。高效的固液分离将废水中的悬浮物质、胶体物质、生物单元流失的微生物菌群与已净化的水分开,不须经三级处理即直接可回用。具有较高的水质安全性。

(完整版)MBR膜生物反应器系统相关公式及设计参数

MBR膜生物反应器系统相关公式及设计参数 1膜生物反应器常规配套工艺 1.1 针对生活污水推荐典型工艺 1.1.1 以平板膜为核心膜组件 平板膜-膜生物反应器为核心工艺,其对预处理要求相对简单,前端设置2-3mm机械格栅对原水进行预过滤,基本能满足工艺要求。 1.1.2 以中空纤维膜组件为核心膜组件 中空纤维膜-膜生物反应器相对平板膜-膜生物反应器工艺,对预处理的要求更为严格,经过初过滤后还需要设置一道1mm的精过滤,从而确保毛发类物质不对中空膜造成缠绕,导致膜污染。

注意:对满足更为严格的出水标准,对A+MBR工艺进行不同工艺组合工艺再此不做分享。分享一组合工艺流程供大家参考。 1.2 针对工艺废水以去除有机物为主推荐典型工艺 注:如MBR系统内设置平板膜组件,则工艺路线上细格栅部分可取消。 1.3 针对工艺废水以去除氨氮为主推荐典型工艺

2膜生物反应器系统生物系统设计参数 2.1 缺氧池容积 设计原则:氮容积负荷0.2kg-N/(m3.d)以下 流入缺氧池的含氮量:Q1*C(氨氮) 容积:Q1*C(氨氮)/0.2 以上 2.2 硝化池容积 设计原则:氮容积负荷0.25kg-N/(m3.d)以下流入缺氧池的含氮量:Q1*C(氨氮) 容积:Q1*C(氨氮)/0.25 以上 注:硝化池容积考虑膜组件设置后的容积。 3膜生物反应器膜系统设计 3.1 MBR产水系统设计方案

3.2 中空纤维膜辅助系统设计3.2.1MBR反洗气洗系统

3.2.2 MBR反洗加药

3.2.3 MBR CEB系统 结合有机物污染通过碱洗效果明显、盐结垢通过酸洗效果明显的原理,将化学加强反洗程序引入到MBR膜的运行过程中。通过类似于低强度的化学清洗的操作,将MBR膜的污染消除在刚形成的阶段,阻止膜污染得不到及时恢复形成协同恶化的效应。 3.3 平板膜辅助系统设计 3.3.1 重力式加药系统

反应器结构及工作原理图解

反应器结构及工作原理图解 小7:这里给大家介绍一下常用的反应器设备,主要有以下类型:①管式反应器。由长径比较大的空管或填充管构成,可用于实现气相反应和液相反应。②釜式反应器。由长径比较小的圆筒形容器构成,常装有机械搅拌或气流搅拌装置,可用于液相单相反应过程和液液相、气液相、气液固相等多相反应过程。用于气液相反应过程的称为鼓泡搅拌釜(见鼓泡反应器);用于气液固相反应过程的称为搅拌釜式浆态反应器。③有固体颗粒床层的反应器。气体或(和)液体通过固定的或运动的固体颗粒床层以实现多相反应过程,包括固定床反应器、流化床反应器、移动床反应器、涓流床反应器等。④塔式反应器。用于实现气液相或液液相反应过程的塔式设备,包括填充塔、板式塔、鼓泡塔等(见彩图)。 一、管式反应器 一种呈管状、长径比很大的连续操作反应器。这种反应器可以很长,如丙烯二聚的反应器管长以公里计。反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

分类: 1、水平管式反应器 由无缝钢管与U形管连接而成。这种结构易于加工制造和检修。高压反应管道的连接采用标准槽对焊钢法兰,可承受1600-10000kPa压力。如用透镜面钢法兰,承受压力可达10000-20000kPa。

2、立管式反应器 立管式反应器被应用于液相氨化反应、液相加氢反应、液相氧化反应等工艺中。

3、盘管式反应器 将管式反应器做成盘管的形式,设备紧凑,节省空间。但检修和清刷管道比较困难。 4、U形管式反应器 U形管式反应器的管内设有多孔挡板或搅拌装置,以强化传热与传质过程。U形管的直径大,物料停留时间增长,可应用于反应速率较慢的反应。

全面了解MBR膜生物反应器

【精品】全面了解MBR膜生物反应器 在污水处理,水资源再利用领域,MBR又称膜生物反应器(Membrane Bio-Reactor),是一种由膜分离单元与生物处理单元相结合的新型水处理技术。按照膜的结构可分为平板膜、管状膜和中空纤维膜等,按膜孔径可划分为超滤膜、微滤膜、纳滤膜、反渗透膜等。 工艺组成: 膜--生物反应器主要由膜分离组件及生物反应器两部分组成。通常提到的膜--生物反应器实际上是三类反应器的总称: ①曝气膜--生物反应器(Aeration Membrane Bioreactor, AMBR) ; ②萃取膜--生物反应器(ExtractiveMembrane Bioreactor, EMBR); ③固液分离型膜--生物反应器(Solid/Liquid SeparationMembrane Bioreactor, SLSMBR, 简称 MBR)。 曝气膜 曝气膜--生物反应器(AMBR)最早见于Cote.P 等1988年报道,采用透气性致密膜(如硅橡胶膜)或微孔膜(如疏水性聚合膜),以板式或中空纤维式组件,在保持气体分压低于泡点( Bubble Point)情况下,可实现向生物反应器的无泡曝气。该工艺的特点是提高了接触时间和传氧效率,有利于曝气工艺的控制,不受传统曝气中气泡大小和停留时间的因素的影响。 萃取膜 萃取膜--生物反应器,又称为EMBR(Extractive Membrane Bioreactor)。因为高酸碱度或对生物有毒物质的存在,某些工业废水不宜采用与微生物直接接触的方法处理;当废水中含挥发性有毒物质时,若采用传统的好氧生物处理过程,污染物容易随曝气气流挥发,发生气提现象,不仅处理效果很不稳定,还会造成大气污染。 为了解决这些技术难题,英国学者Livingston研究开发了EMB。废水与活性污泥被膜隔开来,废水在膜内流动,而含某种专性细菌的活性污泥在膜外流动,废水与微生物不直接接触,有机污染物可以通过选择性透过膜被另一侧的微生物降解。 由于萃取膜两侧的生物反应器单元和废水循环单元是各自独立,各单元水流相互影响不大,生物反应器中营养物质和微生物生存条件不受废水水质的影响,使水处理效果稳定。系统的运行条件如HRT和SRT可分别控制在最优的范围,维持最大的污染物降解速率。 固液分离型膜 固液分离型膜--生物反应器是在水处理领域中研究得最为广泛深入的一类膜--生物反应器,是一种用膜分离过程取代传统活性污泥法中二次沉淀池的水处理技术。 在传统的废水生物处理技术中,泥水分离是在二沉池中靠重力作用完成的,其分离效率依赖于活性污泥的沉降性能,沉降性越好,泥水分离效率越高。而污泥的沉降性取决于曝气池的运行状况,改善污泥沉降性必须严格控制曝气池的操作条件,这限制了该方法的适用范围。 由于二沉池固液分离的要求,曝气池的污泥不能维持较高浓度,一般在 1.5~3.5g/L左右,从而限制了生化反应速率。水力停留时间(HRT)与污泥龄(SRT)相互依赖,提高容积负荷与降低污泥负荷往往形成矛盾。系统在运行过程中还产生了大量的剩余污泥,其处置费用占污水处理厂运行费用的25% ~40% 。传统活性污泥处理系统还容易出现污泥膨胀现象,出水中含有悬浮固体,出水水质恶化。 针对上述问题,MBR将分离工程中的膜分离技术与传统废水生物处理技术有机结合,大大提高了固液分离效率;并且由于曝气池中活性污泥浓度的增大和污泥中特效菌(特别是优势菌群)的出现,提高了生化反应速率;同时,通过降低F/M比减少剩余污泥产生量(甚至为0),从而基本解决了传统活性污泥法存在的许多突出问题。 工艺类型: 根据膜组件和生物反应器的组合方式,可将膜--生物反应器分为分置式、一体式以及复合式三种基本类型。(以下讨论的均为固液分离型膜--生物反应器) 分置式 把膜组件和生物反应器分开设置。生物反应器中的混合液经循环泵增压后打至膜组件的过滤端,在压力作用下混合液中的液体透过膜,成为系统处理水;固形物、大分子物质等则被膜截留,随浓缩液回流到生物反应器内。 分置式膜--生物反应器的特点是运行稳定可靠,易于膜的清洗、更换及增设;而且膜通量普遍较大。但一般条件下为减少污染物在膜表面的沉积,延长膜的清洗周期,需要用循环泵提供较高的膜面错流流速,水流循环量大、动力费用高,并且泵的高速旋转产生的剪切力会使某些微生物菌体产生失活现象。

气升式反应器

气升式反应器 气升式反应器是在鼓泡式反应器的基础上发展起来的,它是利用空气的喷射功能和流体的密度差造成的反应液循环流动,已实现流体的搅拌、混合和氧传递。由于它能提供较好的混合和较低的剪应力。 主要结构设计参数为降液管与生业管的横截面之比。 微藻培养反应器 Eg 开放池塘 密闭光反应器,(管道式,圆筒形式,扁平箱式,浅层槽式和光纤式) 1 管道式反应器 2气体分离器 3离心泵 4 二氧化碳发生器 5 培养基接受槽66 6 净水装置7 7 收货储槽, 8 离心机

氧的传递 由于氧气在水中的溶解度较低,为好氧细胞提供足够的溶氧是巨大的挑战。 1 氧气的扩散(气泡到气液界面) 气泡经外界压力迅速移动至气体液体的分界面 2氧在气液界面的分子扩散 若气泡中氧分压较高,氧气则迅速扩散至液体中 若气泡中氧气分压较低,或是二氧化碳浓度较高,氧则扩散缓慢或者停止扩散 3 氧在气泡边界层的扩散行为 由于氧气需经扩散到达并溶解在液体中,所以溶质通过气泡边界层的速度较为缓慢。 氧通过气泡边界层的的速度收到以下因素的影响 温度 液体中的氧分压 液体中氧的饱和浓度 气泡中的氧分压 培养液粘度 搅拌速度 4 培养液中氧的对流及其扩散 氧在培养液中的传递速率取决于 搅拌功率

粘度 发酵液中的氧浓度 氧传递至微粒或者菌体内部 5 经过微利或者菌体球的边界层 6 进入菌体或者微粒 7 穿过菌体或者微粒 8穿过菌体细胞膜 9 反应 其中5 7步速度缓慢

总有一天你会渐渐明白,对自己笑的人不一定是真爱,对方表面的伪善是为博取信赖,暗里他可能会伺机将你伤害。 总有一天你会渐渐明白,不是所有人都对你心门敞开,即使你用善良和真心对待,有的人依然会悄悄将你出卖。 总有一天你会渐渐明白,哪怕你拿到了幸福的号码牌,命运之神也不一定对你温柔相待,你的余生仍有可能会被忧伤覆盖。 总有一天你会渐渐明白,人世间每个人都会有孽缘和无奈,有的人不值得你为他付出和慷慨,命中注定的灾祸你想躲也躲不开。 总有一天你会渐渐明白,不管你在人群中出不出彩,不管你对生活认真抑或懈怠,该来的一切总是会因你而来。 总有一天你会渐渐明白,人生总有预料不到的惊喜和意外,纵然你处在绝望的谷底和天台,转身就有可能看到晴天驱走阴霾。 总有一天你会渐渐明白,无论人生之路宽畅还是狭窄,如果你能用勇敢和坦然对待,一切困难都不是前进的阻碍。 天下总有地方是专属于你的舞台,你的江湖你才是真正的主宰,对于前尘和过往少问应不应该,无论何处你都要展现自己的风采。 别去管自己是不是栋梁人才,世上每个人都是特别的存在,无论你踏步于尘世内外,尽力和无悔才是对命运最好的交差。

膜生物反应器简介

膜生物反应器简介 在污水处理,水资源再利用领域,MBR又称膜生物反应器(Membrane Bio-Reactor),是一种由膜分离单元与生物处理单元相结合的新型水处理技术。采用的膜结构型主要为平板膜和中空纤维膜,按膜孔径可划分为超滤技术。 工艺组成 膜--生物反应器主要由膜分离组件及生物反应器两部分组成。通常提到的膜--生物反应器实际上是三类反应器的总称: ① 曝气膜--生物反应器(Aeration Membrane Bioreactor, AMBR) ; ② 萃取膜--生物反应器(ExtractiveMembrane Bioreactor, EMBR) ③ 固液分离型膜--生物反应器(Solid/Liquid SeparationMembrane Bioreactor, SLSMBR, 简称 MBR)。 曝气膜 AMBR原理示意图曝气膜--生物反应器(AMBR)最早见于Cote.P 等1988年报道,采用透气性致密膜(如硅橡胶膜)或微孔膜(如疏水性聚合膜),以板式或中空纤维式组件,在保持气体分压低于泡点( Bubble Point)情况下,可实现向生物反应器的无泡曝气。该工艺的特点是提高了接触时间和传氧效率,有利于曝气工艺的控制,不受传统曝气中气泡大小和停留时间的因素的影响。 萃取膜 萃取膜生物反应器,又称为EMBR(Extractive Membrane Bioreactor)。因为高酸碱度或对生物有毒物质的存在,某些工业废水不宜采用与微生物直接接触的方法处理;当废水中含挥发性有毒物质时,若采用传统的好氧生物处理过程,污染物容易随曝气气流挥发,发生气提现象,不仅处理效果很不稳定,还会造成大气污染。 为了解决这些技术难题,英国学者Livingston研究开发了EMB。废水与活性污泥被膜隔开来,废水在膜内流动,而含某种专性细菌的活性污泥在膜外流动,废水与微生物不直接接触,有机污染物可以通过选择性透过膜被另一侧的微生物降解。由于萃取膜两侧的生物反应器单元和废水循环单元是各自独立,各单元水流相互影响不大,生物反应器中营养物质和微生物生存条件不受废水水质的影响,使水处理效果稳定。系统的运行条件如HRT和SRT 可分别控制在最优的范围,维持最大的污染物降解速率。 固液分离型膜 技术资料由莱特莱德环境工程有限公司提供