高强度钢超高周疲劳特性试验研究

高强度钢超高周疲劳特性试验研究

大连海事大学 李治彬 姜 华

黑龙江船检局 邵长青

摘要 该文介绍了以20kH z 超声波振动疲劳试验机对三组55SC7高强度钢试材作超高周疲劳

特性试验研究。试验结果表明:在高周区及超高周区S 2N 曲线呈下降趋势,与传统假设完全不一;

疲劳强度并不随其硬度(H v )及弹性极限(σb )的提高而提高;疲劳裂纹萌生于试件内部,主要由硫化物和钙化物等杂质所致。

关键词 材料性能 高强度钢 超声波振动 试验研究

作者简介:李治彬,男,1950年生,教授,巴黎C NAM 博士研究生。

1 前 言

在航空、航天、汽车及造船等工程领域内,以往

人们主要考虑和研究材料低周疲劳强度(小于106周),而对于高周(大于106周)疲劳强度的确定,一般只采取某处假设与近似方法。传统的假设认为高周疲劳强度是不变的,即认为材料的应力与寿命曲线(S —N 曲线)在高周区呈水平线,大于106周的疲劳强度与106周的疲劳强度是一样,试件在高周寿命区不会出现破坏。

这主要是因为一般的疲劳试验机,要进行高周疲劳试验研究是根本不可能的。一个30H z 的疲劳试验机,要完成一个试件的1010周的疲劳试验需11年;要进行一组几十个试件的试验需几百年时间。

然而,本文介绍了采用20kH z 的超声波振动疲劳试验机后,一个试件的疲劳寿命试验,106周不到一分钟,109周需15小时,达到1010周只需6天时间。而从试验结果的S 2N 曲线看,曲线在106周并没有明显变化,直到1010周后曲线并没有变成水平渐近线,而是呈下降趋势,试件依然折断。这说明与传统的假说完全不同。

2 疲劳试验

2.1 试验设备

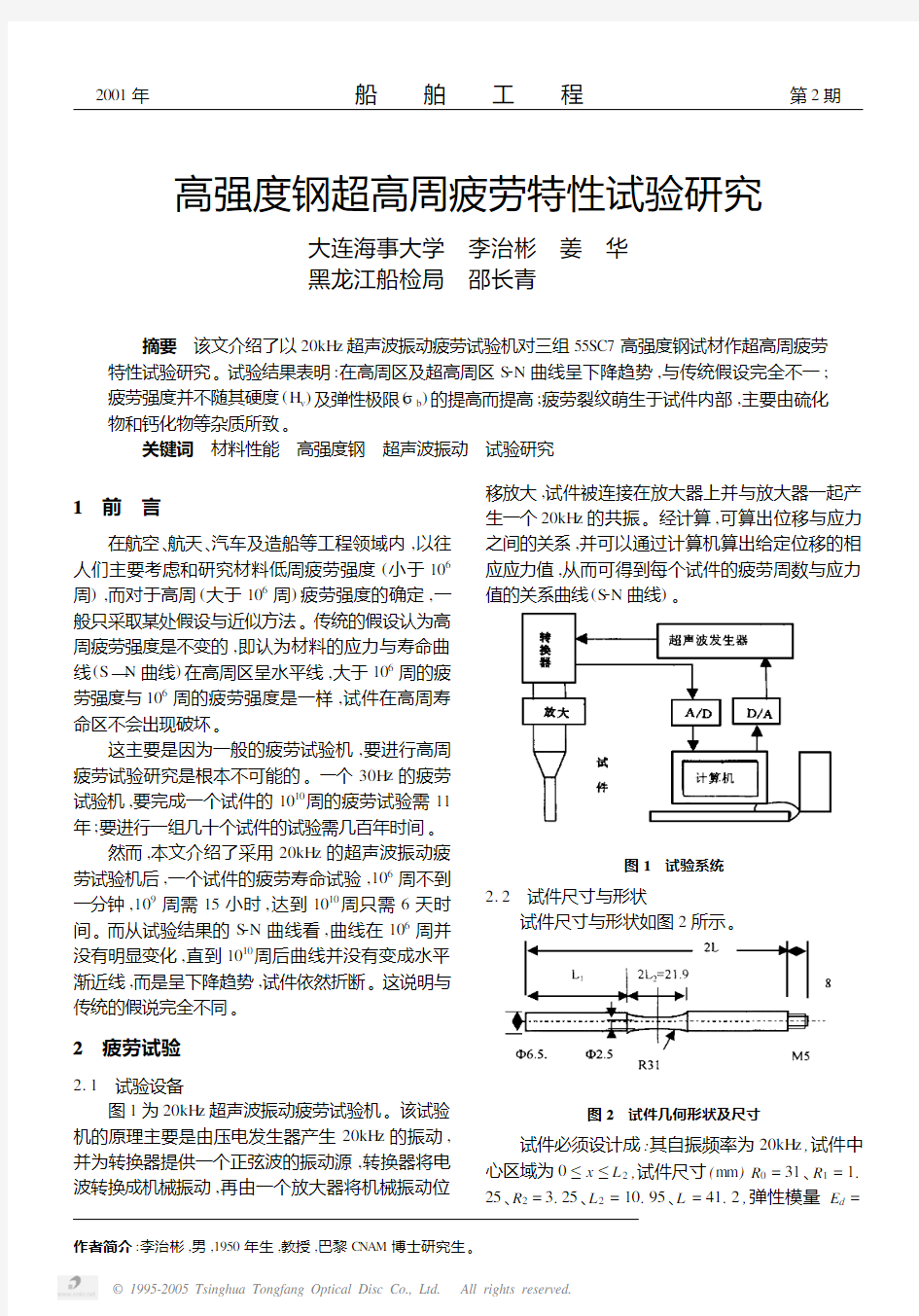

图1为20kH z 超声波振动疲劳试验机。该试验

机的原理主要是由压电发生器产生20kH z 的振动,并为转换器提供一个正弦波的振动源,转换器将电波转换成机械振动,再由一个放大器将机械振动位

移放大,试件被连接在放大器上并与放大器一起产生一个20kH z 的共振。经计算,可算出位移与应力之间的关系,并可以通过计算机算出给定位移的相应应力值,从而可得到每个试件的疲劳周数与应力值的关系曲线(S 2N 曲线)

。

图1 试验系统

2.2 试件尺寸与形状

试件尺寸与形状如图2所示

。

图2 试件几何形状及尺寸

试件必须设计成:其自振频率为20kH z ,试件中心区域为0≤x ≤L 2,试件尺寸(mm )R 0=31、R 1=1.

25、R 2=3.25、L 2=10.95、L =41.2,弹性模量E d =

2001年 船 舶 工 程 第2期

2.1×1011

Pa 及密度ρ=7850kg/m 3

。应力与位移关

系式为[2]:

σmax (x )=25.068U 0

(1)

2.3 材料

试材为法国产用作汽车弹簧的高强度55S C7钢,其机械性能及化学成份如表1、表2所列。

表1 机械性能

试件组别

H V σb (MPa )

A 5001800

B 5901800C

602

2002

表2 化学成份w (b)%

组别

C

Si

S P Al

Cr Ti

Ni

Mn A ,B 0.5~0.58 1.2~1.60.04

max 0.035max 0.6~0.8

0.6~0.8

C

0.56 1.53

0.14

0.12

0.030.690.160.01

2.4 试验条件

采用20kH z 超声波振动疲劳试验机,应力对称系数R =-1;在空气室温,大约20℃下进行;试件用高压空气冷却,约为70℃,试件用500#

、1200#

、2400#、4000#砂纸一步步作抛光处理,载荷为拉

(压)力。

3 结果与讨论

3.1 温度影响

由于采用20kH z 超声波疲劳试验机作疲劳试验,试件很容易发热,尤其是在高应力作用下时,如

果不采取冷却手段,试件会瞬间折断,否则也会影响试验结果

。

要避免高温影响,须注意两方面问题:一是试件形状和尺寸,因为试件的位移越大越容易发热。试件设计得较好,即使较大的载荷,也仅有较小的位移,试件就不容易发热;二是一旦发热,应用冷水或高压气冷却。图3是A 组中的一个试件载荷由300MPa 加到520MPa 过程中所得到应力与温度变化曲线。可以看出,试件的温度随载荷的增加而增加。载荷较小时,温度随载荷而缓慢增加;载荷较大时,温度随载荷而急剧增加,试件会很快折断。因此,载荷较大时,必须注意试件的温度。图3 试件的温度变化曲线

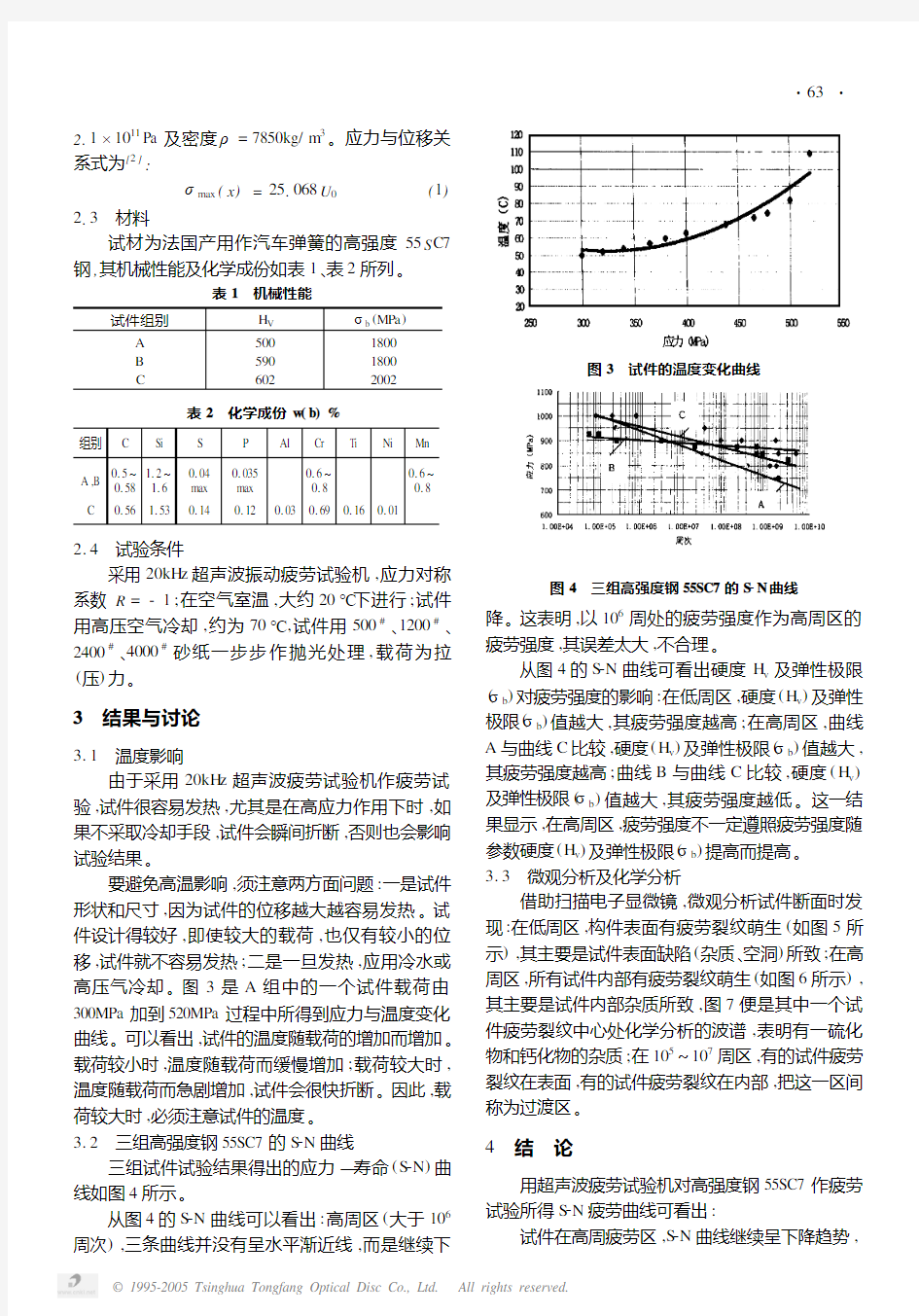

3.2 三组高强度钢55SC7的S 2N 曲线

三组试件试验结果得出的应力—寿命(S 2N )曲线如图4所示。

图4 三组高强度钢55SC7的S 2N 曲线

从图4的S 2N 曲线可以看出:高周区(大于106

周次),三条曲线并没有呈水平渐近线,而是继续下

降。这表明,以106周处的疲劳强度作为高周区的疲劳强度,其误差太大,不合理。

从图4的S 2N 曲线可看出硬度H v 及弹性极限(σb )对疲劳强度的影响:在低周区,硬度(H v )及弹性

极限(σb )值越大,其疲劳强度越高;在高周区,曲线

A 与曲线C 比较,硬度(H v )及弹性极限(σb )值越大,

其疲劳强度越高;曲线B 与曲线C 比较,硬度(H v )

及弹性极限(σb )值越大,其疲劳强度越低。这一结果显示,在高周区,疲劳强度不一定遵照疲劳强度随

参数硬度(H v )及弹性极限(σb )提高而提高。

3.3 微观分析及化学分析

借助扫描电子显微镜,微观分析试件断面时发现:在低周区,构件表面有疲劳裂纹萌生(如图5所示),其主要是试件表面缺陷(杂质、空洞)所致;在高周区,所有试件内部有疲劳裂纹萌生(如图6所示),其主要是试件内部杂质所致,图7便是其中一个试件疲劳裂纹中心处化学分析的波谱,表明有一硫化物和钙化物的杂质;在105~107周区,有的试件疲劳裂纹在表面,有的试件疲劳裂纹在内部,把这一区间称为过渡区。

4 结 论

用超声波疲劳试验机对高强度钢55SC7作疲劳试验所得S 2N 疲劳曲线可看出:

试件在高周疲劳区,S 2N 曲线继续呈下降趋势,

?

36?

图 5图

6

图 7

其疲劳强度随寿命增加而下降。将该阶段的疲劳强度定为106时的疲劳强度相同值是不合理的,其误差是不能忽略的,偏于危险的。

在高应力作用下,试件很容易发热,试件会瞬间折断,否则也会影响试验结果。应用冷水或高压气冷却。

试验结果显示,在高周疲劳区,疲劳强度不一定随硬度(H V)及弹性极限(σb)提高而提高。

低周区疲劳破坏是由试件外部缺陷所致;在高周区,疲劳破坏则由试件内部夹杂硫化物和钙化物等杂质或空洞引起。

5 参考文献

1 C Bathiac,J P https://www.360docs.net/doc/4217981957.html, fatique des materiaux et des struc2 tures.Edition HERMES,1997.

2 Q Y Wang.G igacycle fatique of ferrous alloys.Ph.D.thesis, Ecole Centrale,1998.

?

4

6

?

Multiprocessor 2based dynamic positioning control system for vessels Wang Hongjian Shi Xiaocheng and Others (48)… A design method of dynam ic positioning system (DPS )for vessels is introduced.A distributed multiprocessor architecture for DPS is studied.From the point of software realization.A hierarchical structure design method is proposed.The scheme developed based on multiprocessor is of reasonableness ,high parallel ,real time and high reliability.It can effectively fulfil tasks such as real time in formation acquisition data processing ,control calculation ,thrust distribution and energy management ,etc.for the com plex DPS of vessels.And it is of great value for practical application.K ey w ord Vessel Dynam ic positioning C ontrol system Multiprocessor Strategy of safety guard system against m anual misoperation and its realization Ye Yinzhong (52)…………………… In this paper ,a strategy of safety guard system against manual m isoperations in the advanced automatic engineering systems is proposed.As the key point of such a system is to automatically identify the operation m ode and the process status ,the fuzzy log 2ic method based on a lot of knowledge 2type and experiential rules is suggested for its realization.The simulation experiments in the marine engine room simulator prove its feasibility and efficiency.K ey w ords Safety guard M isoperation Fuzzy logic Operation m ode Process status Comparison betw een lift feedback control and fin angle feedback control of fin 2stabilizer

Yu Ping Liu Sheng and Others (56)……………………………

………………………………………………………………………………… In com parison with fin angle feedback control system ,the primciple and com position of lift feedback control system of fin 2

stabilizer is analyzed.Over the former ,the advantages of the latter are as follows :av oidance of the uncertainty between lift and fin angle ,no need for the trans formation coefficient from wave angle to fin angle ,without use of ship speed m odulation ,and with dif 2ferent wave scale m odulation function.K ey w ords Fin stabilizer Fin angle feedback Escalation force feedback

A Study on optim al design and dynamic behavior of shipboard electronic cabinet

Wang Hongf ang Xu Xiao and Others (59)……………………………………

…………………………………………………………………………… M ost m odern electronic systems are com posed of tw o major mechanical com ponents an equipment chassis and a plug 2in printed circuit board (PC B )assembly.In this paper ,the dynam ic behavior of these tw o com ponents is studied and an optimal de 2

sign of the chassis is made by means of FE A software on the basis of four major design norms presented for the design of chassis dynam ic behavior.Finally ,experiments verify that it is sound to realize optimal design by means of FE A method and to carry out structure design combining FE A with experiments.K ey Words Shipboard electronic cabinet Dynam ic behavior Optimal design Finite element analysis (FE A )T est research of ultrahigh 2cycle fatigue behavior of high strength steel Li Zhibin Shao Changqing and Others (62)…… A test study has been made of ultrahigh 2cycle fatigue of high strength steel by means of an ultrasonic frequency of 20kH z with 3groups of steel (55sc7).The test result shows that fatigue rupture can occur and the fatigue endurance (S 2N )continues to reduce with increase of cycles between 106and 1010C.P.S ,the fatigue strength does not increase with increase of vickers hard 2ness and elastic lim it ,fatigue cracks occur in the interior of testpieces and are caused by inclusions of sulphur and calcium.This result is much different from conventional hypothesis.K ey w ords M aterial behavior H igh strength steel Ultrahigh 2cycle fatigue Ultrasonic vibration Edited and Published : Editorial office of SHIP E NGINEERING,CS NAME (Add :10Hengshan R oad ,Shanghai 200031,CHINA T el :8622126471811825402 F ax :86221264339552) Chief Editor :Feng Y ongxiang Deputy Editor :T ong X iaochuan Wu xianhu

International D omestic S tandard Journal C ode ,N o.

ISS N 100026982C N3121281/U Ad Business License N o. 3101014000209 I nternational Subscription : China International Book T rade C orp.(Distribution C ode N o.BM146)

(P.O.Box 399,Beijing 100044,CHINA )

2th issue 2001(Serial 131)Established in 1979Publishing April 2001

高周疲劳失效分析

发动机叶片高周疲劳失效分析 090605 鲍海滨 摘要:为了降低航空发动机叶片的高循环疲劳失效。分析了导致高循环疲劳失效的原因、失效准则,以及一种研究材料多轴高周疲劳的新途径。 关键词:航空发动机叶片高循环疲劳失效 1 引言 航空发动机结构完整性和可靠性设计,对满足现代高性能航空发动机高推重比(高功质比)、高适用性、高可靠性、耐久性和低成本的要求起着至关重要的作用。采用先进的气动设计和先进结构、新材料、新工艺是现代高性能航空发动机最重要的特征,而无论是先进的气动设计,还是先进的结构、材料和工艺,都必须建立在结构完整性和可靠性的基础上。 航空发动机结构完整性和可靠性方面的不足严重地制约着在研发动机的研制目标和周期。在中国航空发动机研制过程中,科研人员最深刻的体会是,相对而言实现发动机性能指标的周期要短一些,也有一些有效的办法,而大量的结构完整性和可靠性问题特别是叶片断裂故障却显著地影响着发动机的质量和设计定型的周期。 导致叶片断裂失效的原因是多方面的[1,2],根据不同的参考标准和参量,疲劳断裂二级失效模式如图1所示[3] 据统计,在燃气涡轮发动机中,由高循环疲劳引发的事故约占总事故的25%。因此,最大限度地降低航空发动机叶片高循环疲劳失效是最现实、亟待解决的任务。

根据频率 根据应力大小 根据温度 穿晶型疲劳断裂 沿晶型疲劳断裂 剪切型疲劳断裂 正断型疲劳断裂 晶格型 非晶格型 机械疲劳断裂 热疲劳断裂 拉—压疲劳断裂 弯曲疲劳断裂 扭转疲劳断裂 接触疲劳断裂 低温疲劳断裂 高温疲劳断裂 机械疲劳断裂 腐蚀疲劳断裂 应力疲劳断裂 应变疲劳断裂 高周疲劳断裂 低周疲劳断裂 高频疲劳断裂 低频疲劳断裂 室温疲劳断裂 图1 疲劳二级失效模式分类 2 高周疲劳失效的影响因素 2.1名义应力的影响 很早的时候就确认名义应力会引起失效。125年前Wohler[4]发现随着名义拉应力的增加引起失效的交变应力幅将随之减少。后来Gerber[5]提出抛物线关系理论,即应力幅与名义应力间存在着抛物线关系,相应于零幅值交变应力的名义应力极限等于材料的拉伸极限。Goodmen用对称交变应力和名义应力的线性关系代替抛物线关系增加了设计的安全裕度。事实上,设计中很多有疲劳极限低于此直线值,Goodmen曲线实为一种保守设计。Miller 用循环应力代替但相对屈服应力对这一理论作了另一种解释。 令人惊讶的是,这些理论中的关系式没有一条被试验验证。而我们却已把这些理论广泛用于工程实际,因此使用诸如Goodmen这些保守理论并非有什么不合理。还有一种情况我们引起注意,即压应力并不减少改变许用的交变载荷。事实上,平均压应力常会增加疲劳强度,所以对于设计计算,疲劳强度考虑成与零平均应力的疲劳强度相一致。

焊接对钢结构疲劳的影响及预防措施

焊接对钢结构疲劳的影响及预防措施 自从20世纪初涂药焊条发明至今100年来,焊接已经成为应用最广泛的工艺方法,很难找出另一种发展如此之快,并在应用规模和多样化方面能与焊接相比的工艺,以至于当代许多最重要的技术问题必须采用焊接才能解决,例如造船、铁路、汽车、航空、航天、桥梁、锅炉、大型厂房和高层建筑等都离不开焊接技术的支持。目前在工程生产上,焊接是最主要的连接方法,焊接结构的重量已占钢铁总产量的50%以上,工业发达国家的这一比例已经接近70%。然而焊接结构经常发生断裂事故,其中80%为疲劳失效。在我国,焊接结构因疲劳问题而失效的工程事例也不断出现。例如,90年代末,高速客车转向架中焊接接头的疲劳断裂,以及水轮机叶片根部的疲劳断裂等,都给国家和企业造成了巨大的经济损失。 所谓疲劳是指在循环应力和应变作用下,在一处和几处产生局部永久性积累损伤,经一定的循环次数后产生的裂纹或突然发生断裂的过程。疲劳断裂是金属结构断裂的主要形式之一。大量的统计资料表明,工程结构失效约80%以上是由疲劳引起的。钢结构的疲劳破损是裂纹在重复或交变荷载作用下的不断开展以及最后达到临界尺寸而出现的断裂。疲劳破坏的主要影响因素是应力幅、循环次数和应力集中。一般地说,疲劳破坏经历三个阶段:裂纹的形成,裂纹的缓慢扩展和最后迅速断裂。对于钢结构.实际上只有后两个阶段,因为结构总会有内在的微小缺陷,这些缺陷本身就起着裂纹的作用疲劳破坏的起始点多数在构件的表面。对非焊接构件,表面上的刻痕、轧钢皮

的凹凸、轧钢缺陷和分层以及焰割边不平整,冲孔壁上的裂纹,都是裂源可能出现的地方。对焊接构件,最经常的裂源出现在焊缝趾处,那里常有焊渣侵入。有些焊接构件疲劳破坏起源于焊缝内部缺陷,如气孔、欠焊、夹渣等。 一、影响焊接疲劳强度的主要因素 1.应力集中对疲劳强度的影响 影响焊接结构几何不连续性的因素,都将影响应力集中和疲劳强度。 (1)焊接结构的几何形状结构上几何不连续的部位都会产生不同程度的应力集中。结构的截而变化幅度越大,产生的应力集中越大,结构的疲芳强度越低。 (2)焊接接头形式在接头部位由于传力线受到干扰,因而发生应力集中现象。对接接头的力线干扰较小,因而应力集中系数较小,其疲劳强度也将高于其他接头形式。十字接头或T形接头在焊接结构中得到了广泛的应用。这种承力接头中由于在焊缝向基本金属过渡处具有明显的截而变化,其应力集中系数要比对接接头的应力集中系数高,因此十字或丁形接头的疲劳强度要低于对接接头。提高丁形或十字接头疲劳强度的根本措施是开坡口焊接,并加工焊缝使之圆滑过渡,通过这种改进措施.疲劳强度可有较大幅度的提高。 (3)焊缝局部几何形状的影响焊缝局部几何形状的变化,对焊接结构的疲劳强度将产生十分明显的影响。在一定范围内,余高越大,应力集中系数越大,缺口效应越大,疲劳强度降低。很多人错误的认

各牌号钢的主要性能和用途

1).各牌号钢的主要性能和用途 一、各牌号碳素结构钢的主要用途: 1.牌号Q195,含碳量低,强度不高,塑性、韧性、加工性能和焊接性能好。用于轧制薄板和盘条。冷、热轧薄钢板及以其为原板制成的镀锌、镀锡及塑料复合薄钢板大量用用屋面板、装饰板、通用除尘管道、包装容器、铁桶、仪表壳、开关箱、防护罩、火车车厢等。盘条则多冷拔成低碳钢丝或经镀锌制成镀锌低碳钢丝,用于捆绑、张拉固定或用作钢丝网、铆钉等。 2.牌号Q215,强度稍高于Q195钢,用途与Q195大体相同。此外,还大量用作焊接钢管、镀锌焊管、炉撑、地脚螺钉、螺栓、圆钉、木螺钉、冲制铁铰链等五金零件。 3.牌号Q235,含碳适中,综合性能较好,强度、塑性和焊接等性能得到较好配合,用途最广泛。常轧制成盘条或圆钢、方钢、扁钢、角钢、工字钢、槽钢、窗框钢等型钢,中厚钢板。大量用用建筑及工程结构。用以制作钢筋或建造厂房房架、高压输电铁塔、桥梁、车辆、锅炉、容器、船舶等,也大量用作对性能要求不太高的机械零件。C、D级钢还可作某些专业用钢使用。 4.牌号Q255,性能与Q235差不多,强度稍有提高,塑性有所降低。应用不如Q235广泛,主要用作铆接与检接结构。 5.牌号Q275,强度、硬度较高,耐磨性较好。用于制造轴类、农业机具、耐磨零件、钢轨接头夹板、垫板、车轮、轧辊等。 二、各牌号低合金高强度结构钢的主要用途: 低合金高强度结构钢旧标准称低合金结构钢,又叫普通低合金结构钢。 1.牌号Q295钢,钢中只含有极少量的合金元素,强度不高,但有良好的塑性、冷弯、焊接及耐蚀性能。主要用于建筑结构,工业厂房,低压锅炉,低、中压化工容器,油罐,管道,起重机,拖拉机,车辆及对强度要求不高的一般工程结构。 2.牌号Q345、Q390钢,综合力学性能好,焊接性能、冷热加工性能和耐蚀性能均好,C、 D、E级钢具有良好的低温韧性。主要用于船舶,锅炉,压力容器,石油储罐,桥梁,电站设备,起重运输机械及其他较高载荷的焊接结构件。 3.牌号Q420钢,强度高,特别是在正火或正火加回火状态有较高的综合力学性能。主要用于大型船舶,桥梁,电站设备,中、高压锅炉,高压容器,机车车辆,起重机械,矿山机械及其他大型焊接结构件。 4.牌号Q460钢,强度最高,在正火,正火加回火或淬火加回火状态有很高的综合力学性能,全部用铝补充脱氧,质量等级为C、D、E级,可保证钢的良好韧性的备用钢种。用于各种大型工程结构及要求强度高,载荷大的轻型结构。 三、优质碳素结构钢的特性和用途: 优持碳素结构钢简称碳结钢、俗称优钢。是各种机器的零部件制造用钢。 1. 08和08F钢,用于轧制薄板,深冲制品、油桶、高级搪瓷制品,也可用于制作管子,垫片及心部强度要求不高的渗碳和氰化零件,电焊条等。 2. 10和10F钢,用4mm以下冷压深冲制品,如深冲器皿、炮弹弹体。也可制造锅炉管、油桶顶盖及钢带、钢丝、焊接件、机械零件。 3. 15和15F钢,用于制造机械上的渗碳零件、紧固零件、冲锻模件及不需热处理的低负荷零件,如螺栓、螺钉、法兰盘及化工机械用贮器、蒸汽锅炉等。 4. 20钢,用于不经受很大应力而要求韧性的各种机械零件,如拉杆、轴套、螺钉、起重钩等;也可用于制造在60大气压、450℃以下非腐蚀介质中使用的管子、导管等;还可以用于

高强度钢超高周疲劳特性试验研究

高强度钢超高周疲劳特性试验研究 大连海事大学 李治彬 姜 华 黑龙江船检局 邵长青 摘要 该文介绍了以20kH z 超声波振动疲劳试验机对三组55SC7高强度钢试材作超高周疲劳 特性试验研究。试验结果表明:在高周区及超高周区S 2N 曲线呈下降趋势,与传统假设完全不一; 疲劳强度并不随其硬度(H v )及弹性极限(σb )的提高而提高;疲劳裂纹萌生于试件内部,主要由硫化物和钙化物等杂质所致。 关键词 材料性能 高强度钢 超声波振动 试验研究 作者简介:李治彬,男,1950年生,教授,巴黎C NAM 博士研究生。 1 前 言 在航空、航天、汽车及造船等工程领域内,以往 人们主要考虑和研究材料低周疲劳强度(小于106周),而对于高周(大于106周)疲劳强度的确定,一般只采取某处假设与近似方法。传统的假设认为高周疲劳强度是不变的,即认为材料的应力与寿命曲线(S —N 曲线)在高周区呈水平线,大于106周的疲劳强度与106周的疲劳强度是一样,试件在高周寿命区不会出现破坏。 这主要是因为一般的疲劳试验机,要进行高周疲劳试验研究是根本不可能的。一个30H z 的疲劳试验机,要完成一个试件的1010周的疲劳试验需11年;要进行一组几十个试件的试验需几百年时间。 然而,本文介绍了采用20kH z 的超声波振动疲劳试验机后,一个试件的疲劳寿命试验,106周不到一分钟,109周需15小时,达到1010周只需6天时间。而从试验结果的S 2N 曲线看,曲线在106周并没有明显变化,直到1010周后曲线并没有变成水平渐近线,而是呈下降趋势,试件依然折断。这说明与传统的假说完全不同。 2 疲劳试验 2.1 试验设备 图1为20kH z 超声波振动疲劳试验机。该试验 机的原理主要是由压电发生器产生20kH z 的振动,并为转换器提供一个正弦波的振动源,转换器将电波转换成机械振动,再由一个放大器将机械振动位 移放大,试件被连接在放大器上并与放大器一起产生一个20kH z 的共振。经计算,可算出位移与应力之间的关系,并可以通过计算机算出给定位移的相应应力值,从而可得到每个试件的疲劳周数与应力值的关系曲线(S 2N 曲线) 。 图1 试验系统 2.2 试件尺寸与形状 试件尺寸与形状如图2所示 。 图2 试件几何形状及尺寸 试件必须设计成:其自振频率为20kH z ,试件中心区域为0≤x ≤L 2,试件尺寸(mm )R 0=31、R 1=1. 25、R 2=3.25、L 2=10.95、L =41.2,弹性模量E d = 2001年 船 舶 工 程 第2期

钢结构的材料

第二章钢结构的材料 2.1概述 2.1.1建筑结构用钢的基本要求(重点) 钢材种类繁多,规格、用途也不相同,对建筑结构用钢来说,主要有三方面的要求:1.强度 结构的承载力大,所需的截面小,结构的自重轻; 2.塑性、韧性 塑性好,不易发生脆性破坏;韧性好,利于承受动力荷载; 3.加工性能 可焊性、冷弯性能、耐久性以及耐腐性; 据上要求,《钢结构设计规范》GB50017-2003推荐承重结构用钢宜采用:炭素结构钢中的Q235钢及低合金高强结构钢中的Q345、Q390和Q420钢四种钢材。 2.1.2塑性破坏与脆性破坏 a. 塑性破坏 破坏前构件产生较大的塑性变形,断裂后的断口呈纤维状,色泽发暗. 破坏前塑性变形大且变形持续时间长,易发现补救。 钢材塑性破坏前的较大塑性变形能力,可以实现构件和结构中的内力重分布,钢结构的塑性设计就是建立在这种足够的塑性变形能力上。 b. 脆性破坏(绝对避免) 破坏前构件塑性变形很小,甚至没有塑性变形, 断口平直并呈有光泽的晶粒状. 破坏前没有任何征兆,突然发生,无法补救. 在钢结构的设计、施工和使用过程中,要特别注意防止这种破坏的发生。 2.2钢结构的机械性能 2.2.1强度 ⑴一次单向均匀拉伸试验曲线 图2.1 低碳钢单向拉伸应力-应变曲线图2.2 理想弹塑性材料应力-应变曲线

由低碳钢的试验曲线(图2.1)看出,在比例极限P σ以前钢材的工作是弹性的;比例极限以后,进入了弹塑性阶段;达到了屈服点u f 后,出现了一段纯塑性变形,也称为塑性平台;此后强度又有所提高,出现所谓自强阶段,直至产生颈缩而破坏。破坏时的伸长率δ表示钢材的塑性性能。 重要指标: ① 抗拉强度 抗拉强度u f 是钢材一项重要的强度指标,它反映钢材受拉时所能承受的极限应力。 ② 屈服点y f 屈服点y f 是钢结构设计中应力允许达到的最大限值,因为当构件中的应力达到屈服点时,结构会因过度的塑性变形而不适于继续承载。 ⑵ 钢材强度标准值 由图2.1可以看到,屈服点以前的应变很小,如把钢材的弹性工作阶段提高到屈服点,且不考虑自强阶段,则可把应力-应变曲线简化为图2.2所示的两条直线,称为理想弹塑性体的工作曲线。它表示钢材在屈服点以前应力与应变关系符合虎克定律,接近理想弹性体工作;屈服点以后塑性平台阶段又近似于理想的塑性体工作。这一简化,与实际误差不大,却大大方便了计算,成为钢结构弹性设计和塑性设计的理论基础。 因此,钢结构设计时可以屈服点强度值y f 作为承载能力极限状态强度计算的限值,即钢材强度标准值k f ,据此确定强度设计值f 。 ⑶ 名义屈服点0.2f 调质处理的低合金钢没有明显的屈服点和塑性平台。这类钢的屈服点是以卸载后试件中残余应变为0.2%所对应的应力人为定义的,称为名义(条件)屈服点或0.2f 。 2.2.2塑性 ① 断面收缩率ψ 试样拉断后,颈缩处横断面积的最大缩减量与原始横断面积的百分比,也是单调拉伸试验提供的一个塑性指标。ψ越大,塑性越好。 Z 向钢 ② 伸长率δ 伸长率δ是衡量钢材断裂前所具有的塑性变形能力的指标,以试件破坏后在标定长度内的残余应变表示。取圆试件直径的5倍或10倍为标定长度,其相应伸长率分别用5δ或10δ表示。 2.2.3冷弯性能 钢材的冷弯性能是衡量钢材在常温下弯曲加工产生塑性变形时对产生裂纹的抵抗能力的一项指标。冷弯性能取决于钢材的质量。. 2.2.3韧性(冲击韧性) 评定带有缺口的钢材在冲击荷载作用下抵抗脆性破坏能力的指标,以击断试件所消耗的冲击功大小来衡量钢材抵抗脆性破坏的能力。 钢材的冲击韧性值随温度的降低而降低,但不同牌号和质量等级钢材的降低规律又有很大的不同。因此,在寒冷地区承受动力作用的重要承重结构,应根据其工作温度和所用钢材牌号,对钢材提出相当温度下的冲击韧性指标的要求,以防脆性破坏发生。

常用钢材的分类及用途汇总(超全面)

常用钢材的分类和用途 1、钢材的概念:钢材是钢锭、钢坯或钢材通过压力加工制成我们所需要的各种形状、尺寸和性能的材料。 钢材是国家建设和实现四化必不可少的重要物资,应用广泛、品种繁多,根据断面形状的不同、钢材一般分为型材、板材、管材和金属制品四大类、为了便于组织钢材的生产、订货供应和搞好经营管理工作,又分为重轨、轻轨、大型型钢、中型型钢、小型型钢、钢材冷弯型钢,优质型钢、线材、中厚钢板、薄钢板、电工用硅钢片、带钢、无缝钢管钢材、焊接钢管、金属制品等品种。 2、钢材的生产方法 大部分钢材加工都是钢材通过压力加工,使被加工的钢(坯、锭等)产生塑性变形。根据钢材加工温度不钢材同以分冷加工和热加工两种。钢材的主要加工方法有: 轧制:将钢材金属坯料通过一对旋转轧辊的间隙(各种形状),因受轧辊的压缩使材料截面减小,长度增加的压力加工方法,这是生产钢材最常用的生产方式,主要用来生产钢材型材、板材、管材。分冷轧、热轧。锻造钢材:利用锻锤的往复冲击力或压力机的压力使坯料改变成我们所需的形状和尺寸的一种压力加工方法。一般分为自由锻和模锻,常用作生产大型材、开坯等截面尺钢材寸较大的材料。 拉拨钢材:是将已经轧制的金属坯料(型、管、制品等)通过模孔拉拨成截面减小长度增加的加工方法大多用作冷加工。 挤压:是钢材将金属放在密闭的挤压简内,一端施加压力,使金属从规定的模孔中挤出而得到有同形状和尺寸的成品的加工方法,多用于生产有色金属材钢材 一、黑色金属、钢和有色金属在介绍钢的分类之前先简单介绍一下黑色金属、钢材钢与有色金属的基本概念。 1、黑色金属是指铁和铁的合金。如钢、生铁、铁合金、铸铁等。钢和生铁都是以铁钢材为基础,以碳为主要添加元素的合金,统称为铁碳合金。 生铁是指把铁矿石放到高炉中冶炼而成的产品,主要用来炼钢和钢材制造铸件。把铸造生铁放在熔铁炉中熔炼,即得到铸铁(液状),把液状铸铁浇铸成铸件钢材,这种铸铁叫铸铁件。 铁合金是由铁与硅、锰、铬、钛等元素组成的合金,铁合金是炼钢的原料之一,在钢材炼钢时做钢的脱氧剂和合金元素添加剂用。 2、把炼钢用生铁放到炼钢炉内按一定工艺熔炼,即得到钢。钢的产品有钢锭、连铸坯和直钢材接铸成各种钢铸件等。通常所讲的钢,一般是指轧制成各种钢材的钢。钢材钢属于黑色金属但钢

EA1N车轴材质高周疲劳性能研究

EA1N车轴材质高周疲劳性能研究 摘要:对国产EA1N材质车轴疲劳性能进行研究,分别对不同含碳量的EA1N 车轴光滑小试样和缺口小试样进行高周旋转弯曲试验,进过107次旋转弯曲循环负载后,试样50%以上试样未有损伤或断裂。含碳量较高的试样疲劳强度更高。 关键词:EA1N材质车轴疲劳缺口试样 Study of Fatigue Behavior in the High-Cycle Regime in EA1N Axles Steel CUI Yong Liang,、XU Jun Sheng、LEI Jian Zhong (TAI YUAN HEA VY INDUSTRY CO.,LTD WHEEL&AXLE SUBCOMPLANY) abstract:Has studied the Fatigue Behavior fo EA1N Axles Steel in the High-Cycle Regime .EA1N axles of different carbon content of smooth specimens and notched specimens of high cycle rotating bending test,After 107 times of rotating bending cyclic load,the sample more than 50% specimens without injury or fracture. Higher carbon content of the sample higher fatigue strength. Key words:EA1N Axles、Fatigue Behavior、notched specimen 序言 车轴是机车车辆的关键行走部件之一,它的断裂将导致列车脱轨,由于机车车辆在不同的线路工况下行驶,装载条件时常发生变化,其负荷条件也时常发生变化,使得车轴承受着极为复杂的随机载荷,这些载荷主要是以交变载荷的形式存在,因此车轴是一个典型的疲劳件,常会发生疲劳破环,。随着机车车辆高速重载的发展,对车轴材质的抗疲劳性能研究是至关重要的。EA1N材质是欧洲铁路车轴广泛应用的一种车轴材质。EN13261是世界上最先进的车轴标准之一,不仅对车轴的机械性能、化学成分等做了要求,而且对车轴材质疲劳性能做了要求,本文就不同含碳量国产EA1N材质车轴疲劳性能做了试验研究。为国产EN1N 材质车轴可靠性评价做了试验基础。 1.试样制备 试验材料选用太原钢铁集团有限公司EA1N材质轧制方坯,由太重轮轴分公司生产的车轴。试样轴T1和T2化学成分符合见表1,车轴轮座1/2R处性能见表2 表1 EA1N车轴材质化学成分

常用钢材牌号和用途

常用钢材牌号及用途 令狐采学 我国钢材牌号表示方法概述: 钢的牌号简称钢号,是对每一种具体钢产品所取的名称。我国的钢号表示方法,根据国家标准《钢铁产品牌号表示方法》(GB221-79)中规定,采用汉语拼音字母、化学元素符号和阿拉伯数字相结合的方法表示。即: 1)钢号中化学元素采用国际化学符号表示,例如Si、Mn、Cr等。混合稀土元素用RE或Xt表示; 2)产品名称、用途、冶炼和浇注方法等,一般采用汉语拼音的缩写字母表示,见表: GB标准钢号中所采用的缩写字母及其涵义 名称汉字符号字体位置 屈服点屈 Q 大写头 沸腾钢沸 F 大写尾 半镇静钢半 b 小写尾 镇静钢镇 Z 大写尾

特殊镇静钢特镇 TZ 大写尾 氧气转炉(钢)氧 Y 大写中 碱性空气转炉(钢)碱 J 大写中 易切削钢易 Y 大写头 碳素工具钢碳 T 大写头 滚动轴承钢滚 G 大写头 焊条用钢焊 H 大写头 高级(优质钢)高 A 大写尾 特级特 E 大写尾 铆螺钢铆螺 ML 大写头 锚链钢锚 M 大写头 矿用钢矿 K 大写尾 汽车大梁用钢梁 L 大写尾 压力容器用钢容 R 大写尾 多层或高压容器用钢高层 gc 小写尾铸钢铸钢 ZG 大写头 轧辊用铸钢铸辊 ZU 大写头 地质钻探钢管用钢地质 DZ 大写头

续表: 电工用热轧硅钢电热 DR 大写头 电工用冷轧无取向硅钢电无 DW 大写头 电工用冷轧取向硅钢电取 DQ 大写头 电工用纯铁电铁 DT 大写头 超级超 C 大写尾 船用钢船 C 大写尾 桥梁钢桥 q 小写尾 锅炉钢锅 g 小写尾 钢轨钢轨 U 小写头 精密合金精 J 大写中 耐蚀合金耐蚀 NS 大写头 变形高温合金高合 GH 大写头 铸造高温合金 K 大写头 3)钢中主要化学元素含量(%)采用阿拉伯数字表示。2.2 我国钢材牌号表示方法分类具体说明: 在此是以钢材的用途分类作为表示方法分类的基础:1)碳素结构钢:

讲解—材料的疲劳性能

材料的疲劳性能 一.本章的教学目的与要求 本章主要介绍材料的疲劳性能,要求学生掌握疲劳破坏的定义和特点,疲劳断口的宏观特征,金属以及非金属材料疲劳破坏的机理,各种疲劳抗力指标,例如疲劳强度,过载持久值,疲劳缺口敏感度,疲劳裂纹扩展速率以及裂纹扩展门槛值,影响材料疲劳强度的因素和热疲劳损伤的特征及其影响因素,目的是为疲劳强度设计和选用材料建立基本思路。 二.教学重点与难点 1. 疲劳破坏的一般规律(重点)2.金属材料疲劳破坏机理(难点) 3. 疲劳抗力指标(重点) 4.影响材料及机件疲劳强度的因素(重点) 5热疲劳(难点) 三.主要外语词汇 疲劳强度:fatigue strength 断口:fracture 过载持久值:overload of lasting value疲劳缺口敏感度:fatigue notch sensitivity 疲劳裂纹扩展速率:fatigue crack growth rate 裂纹扩展门槛值:threshold of crack propagation 热疲劳:thermal fatigue 四. 参考文献 1.张帆,周伟敏.材料性能学.上海:上海交通大学出版社,2009 2.束德林.金属力学性能.北京:机械工业出版社,1995 3.石德珂,金志浩等.材料力学性能.西安:西安交通大学出版社,1996 4.郑修麟.材料的力学性能.西安:西北工业大学出版社,1994 5.姜伟之,赵时熙等.工程材料力学性能.北京:北京航空航天大学出版社,1991 6.朱有利等.某型车辆扭力轴疲劳断裂失效分析[J]. 装甲兵工程学院学报,2010,24(5):78-81 五.授课内容 第五章材料的疲劳性能 第一节疲劳破坏的一般规律 1、疲劳的定义 材料在变动载荷和应变的长期作用下,因累积损伤而引起的断裂现象,称为疲劳。 2、变动载荷指大小或方向随着时间变化的载荷。 变动应力:变动载荷在单位面积上的平均值 分为:规则周期变动应力和无规则随机变动应力 3、循环载荷(应力)的表征 ①最大循环应力:σmax ②最小循环应力:σmin ③平均应力:σm=(σmax+σmin)/2 ④应力幅σa或应力范围Δσ:Δσ=σmax-σminσa=Δσ/2=(σmax-σmin)/2 ⑤应力比(或称循环应力特征系数):r= σmin/σmax 5、循环应力分类 按平均应力、应力幅、应力比的不同,循环应力分为 ①对称循环σm=(σmax+ σmin)/2=0 r=-1 属于此类的有:大多数旋转轴类零件。 ②不对称循环 σm≠0 如:发动机连杆、螺栓 (a)σa> σm>0,-1

不同钢结构疲劳强度分析

不同钢结构疲劳强度分析 发表时间:2017-08-31T10:20:36.993Z 来源:《电力设备》2017年第12期作者:孙晓丽赵娜马连凤李晓莉刘谆 [导读] 摘要:随着生产和加工工艺的不断提高,高强度钢材钢结构已经开始在各种电器柜中得到应用,并取得了良好的效益。由于在材料力学性能 (中车永济电机有限公司) 摘要:随着生产和加工工艺的不断提高,高强度钢材钢结构已经开始在各种电器柜中得到应用,并取得了良好的效益。由于在材料力学性能、加工工艺、初始缺陷影响等方面的差别,高强度结构钢材构件的整体稳定性能与普通强度钢材有明显不同。 关键词:疲劳强度;屈服极限;疲劳寿命 1 、概述 钢材的生产工艺与构件的加工工艺是推动钢结构发展的重要因素,钢材力学性能的提高,能够提升钢结构构件的受力性能、安全性能以及钢结构整体的使用功能;同时,实际应用的不断创新也会促进钢结构的发展,这就对钢材的力学性能提出了新的要求,特别是要求结构材料应具有更高的强度。在这一背景之下,采用新的生产冶金工艺开发出了新型高强度结构钢材,先进的加工工艺特别是焊接技术以及与高强度钢材相匹配的焊接材料也陆续出现,高强度结构钢材具备了应用于实际电器柜的基本条件。本文的研究对象主要针对强度等级在420MPa 及以上的新型高强度结构钢材中厚板材(即板厚<40mm)构件。 2、疲劳的定义及特征 疲劳破坏是指材料或结构在循环交变应力或者循环交变应变的作用下,由于某点或某些点所在的部位发生局部永久性结构变化,在经历一定的循环次数后形成裂纹并最后发生断裂的现象,即在交变载荷重复作用下材料或者结构的结构破坏现象。经过人们长期的经验积累和对疲劳破坏事故的认真考察,疲劳破坏的显著特征己初步为人们所掌握,这些特征使疲劳破坏与传统的静力破坏、腐蚀破坏以及其他破坏形式相区别,给人们对事故的分析带来方便。具体的特征包括:长期性、非屈服性、难以预测性、局部性、影响因素多样性、端口形貌特殊性。 疲劳破坏的过程大致就可以描述为以下的“恶性循环阶段”: 应力集中一一争疲劳裂纹出现一一争裂纹尖端新的应力集中一一卜裂纹扩展一一卜构件发生 断裂。 3、影响结构疲劳强度的因素 构件在某一循环载荷下工作时,构件应力值的大小为一般用S来表示。当构件的应力水平S低于某一个应力限度值的时候,如果构件可以在该应力水平作用下承受无限次循环而不发生疲劳破坏,则该应力限度值为材料或者构件的“疲劳极限”。疲劳失效之前机械零部件所经历的应力或者应变循环次数称为“疲劳寿命”,一般用N表示,前面所提到的“韦勒曲线”或者“疲劳曲线”是表示应力幅Sa或者最大应力Sma、与疲劳寿命N之间关系的一种表达方式。一般我们从标准或者书上所查到的一些材料的疲劳极限和S一N曲线,只能代表标准光滑试样的疲劳性能,称之为“中值S一曲线”。但实际零部件的尺寸、形状和表面情况等是多样的,与标准试件存在一定程度上的差别,所以实际构件的疲劳强度、疲劳寿命与标准试样之间也存在一定的差距。 影响结构疲劳强度的因素主要有:形状,尺寸,表面状况,平均应力,腐蚀介质和温度等等,本节主要介绍与本论文相关的因素即形状、尺寸、表面加工方法对材料疲劳强度的影响。 4、理论计算 在钢结构梁的设计中要让力有很好的传导闭合性,就要充分的发挥每个梁的支撑作用。对4mm和6mm钢板的截面模量计算如下: 对安装梁截面模量计算如下: 4mm钢板 6mm钢板 4mm内部加6mm钢板 通过计算4mm钢板对于x-x抗弯截面模量Wx=4.0612cm3 6mm钢板对于x-x的抗弯截面模量Wx=5.8505cm3 4mm内部增加两块6mm钢板后对于x-x的抗弯截面模量Wx=4.0612+1.681*2=7.4232cm3 根据最大弯曲正应力的计算公式:σmax=M/WX 可见,最大弯曲正应力与弯矩成M正比,与抗弯截面模量Wx成反比,当M不变时,Wx越大,所受的最大弯曲正应力越小,根据以上3种情况可以看出,第3种的抗弯截面模量Wx为7.4232cm3,较第1种增加了将近1倍。 5、实验分析 运用计算机分析软件ANSYS分别对4mm钢板折弯,6mm钢板折弯,4mm钢板折弯内侧加焊6mm钢板, 5mmQ235A槽钢进行了最大

常见弹簧钢特性及用途

常见弹簧钢的特性和用途 55Si2Mn --特性:强度大、弹性极限好,屈服比值高,热处置惩罚后韧性较好,焊接性差,冷变形塑性低,切削性尚好,淬透性较65、65Mn钢高,临界淬透直径:油中约为25~57mm;水中约为44~88mm;此钢宜油淬、水淬时有形成裂纹偏向,无回火脆性偏向,且具有抗回火不变和抗松弛不变性;钢中夹杂物较高,轧制较困难,表面易出疵病,脱碳偏向大;适宜在淬火并中温回火状态下使用。用途:适用于制造铁道车辆、汽车、拖拉机等承受中常载荷的扁形弹簧、直径<25mm 的螺旋形弹簧、缓和冲突弹簧以及汽缸安全阀门等高应力下工作的重要弹簧。 55Si2MnB --特性:性能与55Si2Mn钢相近,但淬透性更高,在油中临界淬透直径约为 90~180mm,疲劳强度也显著提高。用途:适用于制造中、小型截面的钢板弹簧,如汽车上的前后副钢板弹簧。 55SiMnVB --特性:强度、韧及塑性及淬透性均比60Si2MnA钢高,油中临界淬透直径约为50~107mm;热加工性能良好,热处置惩罚时表面脱碳偏向小,回火不变性好。用途:适用于制造中型截面尺寸的板弹簧和螺旋形弹簧,可取代60SiMnA钢使用。 60SiMn、60Si2MnA --与55Si2Mn钢相比,强度和弹性极限均稍高(其中60Si2MnA钢更好),淬透直性也较好,在油中临界淬透直约为37~73mm,其他性能相同;主要使用状态为淬火并中温回火下使用。用途:此钢应用广泛,适用于制造铁道车辆、汽车、拖拉机等工业上制造承受较大载荷的扁弹簧或直径≤30mm的螺旋形弹簧,如汽车、火车车箱下部承受应力和振荡用板弹簧、安全阀和止回阀上弹簧以及工作温度<250℃非腐化性介质中的耐热弹簧;用于承受交变载荷和高应力下工作的大型重要卷制弹簧和承受剧烈磨耗的机械零件。

钢结构使用材料说明

钢结构使用材料说明 一、钢材材料 1、钢结构常用钢材依照外形分类如下: A、H型:热轧H型钢(用途:钢柱、钢梁、次构件) 焊接H型钢(用途:钢柱、钢梁、次构件) 工字钢(用途:次构件) 高频焊H型钢(用途:檩条、次构件) B、板型:卷板(用途:钢柱、钢梁、零件板) 中厚板(用途:钢柱、钢梁、零件板) 扁铁(用途:背衬板、栏杆踢脚板) 花纹板(用途:平台板、楼梯踏步板) C、圆型:圆钢(用途:支撑、地脚螺栓、拉条) 螺纹钢(用途:预埋件) 直缝焊管(用途:管桁架、套管、栏杆、次构件) 无缝管(用途:管桁架、网架、次构件) 螺旋焊管(用途:管桁架、次构件) 扩管(用途:管桁架、次构件) D、方型:方管(用途:次构件) 方钢(用途:次构件) E、L型:角钢(用途:桁架、偶撑、支撑次构件) F、T型:T型钢(用途:桁架、次构件) G、C型:槽钢(用途:次构件) 2、钢结构常用钢材依照材质分类如下: A、普通碳素结构钢(Q235):屈服强度235MPa B、低合金钢结构钢(Q345):屈服强度345MPa C、以上材质中尚有等级分类:Q235A(B、C、 D、E)、Q345A(B、C、D、E) 所代表的,主要是冲击的温度有所不同而已! A,B,C,D,E所不同的, 指的是它们性能中冲击温度的不同。 例如:Q235A级,是不做冲击;

Q235B级,是20度常温冲击; Q235C级,是0度冲击; Q235D级,是-20度冲击; Q235E级,是-40度冲击。 元素含量:A、B、C、D、E硫含量依次递减;A和B的磷含量相同,其它递减 二、焊材材料 1、埋弧焊: A、Q235材料对应焊丝H08A,配套焊剂SJ431 B、Q345材料对应焊丝H08MnA,配套焊剂SJ101 2、手工焊: A、Q235材料对应焊条E43** B、Q345材料对应焊条E50** 3、二氧化碳保护焊: A、Q235、Q345材料对应焊丝:H08MnsSi 三、油漆材料 1、底漆: A、醇酸类底漆:醇酸红丹(铁红、中灰)防锈底漆 B、环氧类底漆:环氧富锌防锈底漆 C、无机类底漆:无机锌粉底漆 D、氯化橡胶类底漆:铝粉氯化橡胶防锈漆 E、聚氨酯类底漆: 2、中间漆: A、醇酸类:醇酸铁红中间漆 B、环氧类:环氧树脂中间漆、环氧三聚磷酸铝中间漆 3、面漆: A、醇酸类:醇酸调和面漆、醇酸磁漆 B、环氧类:环氧面漆 C、聚氨酯:聚氨酯面漆

高等钢结构--疲劳与断裂

《高等钢结构原理》断裂与疲劳部分 学生作业 系(所):建筑工程系 学号:1432055 姓名:焦联洪 培养层次:专业硕士 2014年11月6日

1、防止焊接钢结构脆性断裂的基本措施 影响钢材脆断的直接因素有裂纹尺寸、作用应力和材料韧性。提高钢材脆性断裂的基本措施有: ①保证施工质量、加强质量检验和施焊工艺管理,避免施焊过程中产生的咬边、裂纹、夹杂和气泡等。 ②焊缝不宜过分集中,施焊时不宜过强约束,避免产生过大残余应力,同时应注意焊缝过于集中和避免截面突然变化。特别是低温下作用的静力荷载发生的脆断,常与残余应力有关。 ③进行合理细部构件设计,避免应力集中。应力集中处会产生同号应力场,使钢材变脆。尽量避免采用厚钢板,厚钢板比薄钢板较易脆断,对钢材的韧性也有降低。 ④选择合理的钢材,钢材化学成分与钢材抗脆断能力有关,含碳量高的钢材,抗脆断能力有所下降,同时控制钢材中硫和磷的含量,硫使钢材热断,磷使钢材冷断,对于在低温下作用的钢结构,应选择抗低温冲击韧性好的材料。 ⑤加载速率越高,钢材的脆断转变温度提高,对于同一韧性的材料,设计动力荷载时允许最低的使用温度比静力荷载高的多,所以根据钢材不同的工作加载速率应选择不同韧性的钢材。 ⑥设计结构时选择优良的结构形式,有助于减少断裂的不良后果。 2、解释应力幅是评价焊接钢结构疲劳强度的一个指标 对于非焊接结构,通常用应力循环特征(应力比)min max /σσρ=来评价钢结构的疲劳强度。但是对于焊接钢结构疲劳强度起控制作用的是应力幅σ?,而几乎与最大应力max σ、最小应力min σ及应力比这些参量无关。这是因为:焊接及 其随后的冷却,构成不均匀热循环过程,使焊接结构内部产生自相平衡的残余应力,在焊接附近出现局部的残余拉应力高峰,横截面其余部分则形成残余压应力与之平衡。焊接残余拉应力最高峰值往往可达到钢材的屈服强度,名义上的应力循环特征(应力比)min max /σσρ=并不代表疲劳裂缝出现的应力状态。并且焊接连接部位因为截面的改变原状,总会产生不同程度的应力集中现象。残余应力和应力集中两个因素的同时存在,使疲劳裂纹发生于焊接熔合线的表面缺陷处或焊

常见工业用钢的性能及用途

常见工业用钢的性能及用途 一、结构钢 结构钢按用途分为工程构件用钢和机器零件用钢两大类。 1.工程构件用钢 工程构件用钢是应用较广泛的钢种之一,用于国防、化工、石油、电站、车辆、造船、桥梁、建筑等国民经济部门,制造各种重要构件。此类钢的发展历程大体经历如下几个阶段: ①.最初,钢构件以铆接为主,设计依据是抗拉强度,很少考虑屈服强度、韧性和可焊性。一般含碳量较高,约为0.3%。 ②.当焊接技术普遍应用后,要求钢的可焊性好,同时要保证一定的强度,故钢的含碳量降低,含锰量增加。 ③.针对焊接件出现脆性断裂,在钢中加入晶粒细化剂(如AlN),使钢的性能得到改善,屈服应力由225MPa提高到300 MPa,脆性转化温度降至0℃以下,从而提高了焊接件抗脆性断裂的能力。 ④.在保持低碳、高锰、细晶的条件下,利用析出强化相进一步提高钢的屈服强度,通常加入Nb、V、Ti等合金元素。 ⑤.利用微合金化技术,对钢进行控制轧制,降低终轧温度,可使钢的屈服强度达到450~500MPa,脆性转化温度下降到‐80℃。 工程构件用钢的成分要求为:在含碳量小于0.25%的碳钢中,加入微量的V、Ti、Nb、Zr、Ca、RE等元素。其性能要求为:高的弹性极限、刚度、可焊性和冷变形性,好的耐大气、水腐蚀性,低的屈强比бs/бb以防脆断。工程构件用钢包括普通碳素构件用钢和普通低合金构件用钢。 (1)普通碳素工程构件用钢 普通碳素工程构件用钢简称普碳钢,产量约占钢总产量的70%,其中大部分用作机器零件。由于普碳钢易于冶炼、价格低廉,性能也基本满足了一般工程构件的要求,所以在工程上用量很大。 为了满足工艺性能和使用性能的要求,含碳量一般均较低。普碳钢通常以热轧状态供应,一般不经热处理强化,只保证机械性能及工艺性能便可。其中的Q195、Q215有较高的延伸率,易于加工,常用做螺钉、炉体部件、农业机械等。Q235~Q275具有较高的强度和硬度,延伸率也较大,大量用做建筑结构,轧制成工字钢、槽钢、角钢、钢板、钢管及其它各种型材。而Q235钢J既有较高的塑性又有适中的强度,成为应用最广泛的一种普通碳素构件用钢,即可用做较重要的建筑构件、车辆及桥梁等的各种型材,又可用于制做一般的机器零件,也可进行热处理。 此外尚有一些专门用钢,如造船钢、桥梁钢、压力容器钢等。它们除严格要求规定的化学成分和机械性能外,还规定某些特殊的性能检验和质量检验项目,例如低温冲击韧性、时效敏感性、气体、夹杂和断口等。专门用钢一律为镇静钢。 (2)低合金高强度钢 低合金高强度钢是一种含有少量合金元素,具有较高强度的构件用钢,由于强度高,所以1吨低合金高强度钢可顶1.2~2.0吨普碳钢使用,从而可减轻构件重量,提高使用的可靠性并节约钢材。这类钢主要用来制造各种要求强度较高的工程结构,例如船舶、车辆、高压容器、输油输气管道、大型钢结构等。它在建筑、石油、化工、铁道、造船、机车车辆、锅炉容器、农机农具等许多部门得到广泛的应用。 常用低合金高强度钢按其屈服强度的高低分为6个级别(300MPa、350 MPa、400 MPa、450 MPa、500 MPa、550~650 MPa),如表7-1所示。

24种常用钢术语解析,应该全了

24种常用钢术语解析,应该全了 1、碳钢 碳钢也叫碳素钢,是含碳量ωc小于2%的铁碳合金。碳钢除含碳外一般还含有少量的硅、锰、硫、磷。 按用途可以把碳钢分为碳素结构钢、碳素工具钢和易切削结构钢三类。碳素结构钢又可分为建筑结构钢和机器制造结构钢两种。按含碳量可以把碳钢分为低碳钢(ωc≤0.25%),中碳钢(ωc=0.25%-0.6%)和高碳钢(ωc>0.6%) 按磷、硫合量可以把碳素钢分为普通碳素钢(含磷、硫较高)、优质碳素钢(含磷、硫较低)和高级优质钢(含磷、硫更低)一般碳钢中含碳量越高则硬度越高,强度也就高,但塑性降低。 2、碳素结构钢 这类钢主要保证力学性能。故其牌号体现其力学性能,用Q+数字表示其中“Q”为屈服点“屈”字的汉语拼音字首。数字表示屈服点数值,例如Q275表示屈服点为275Mpa,若牌号后面标注字母A、B、C、D,则表示钢材质量等级不同,含S、P的量依次降低,钢材质量依次提高。若在牌号后面标注字母“F”则为沸腾钢,标注“b”为半镇静钢,不标注“F”或“b”者为镇静钢。例如Q235—AF表示屈服点为235MPa的A级沸腾钢,Q235—C表示屈服点为235MPa的C级镇静钢。 碳素结构钢一般情况下都不经热处理,而在供应状态下直接使用。通常Q195、Q215、Q235钢碳的质量分数低,焊接性能好,塑性、韧性好,有一定强度,常轧制成薄板、钢筋、焊接钢管等。用于桥梁、建筑等结构和制造普通铆钉、螺钉、螺母等零件。Q255和Q275钢碳的质量分数稍高,强度较高,塑性、韧性较好,可进行焊接,通常轧制成型钢、条钢和钢板作结构件以及制造简单机械的连杆、齿轮、联轴节、销等零件。 3、优质结构钢 这类钢必须同时保证化学成分和力学性能。其牌号是采用两位数字表示钢中平均碳的质量分数的万分数(ωс*10000)。例如45钢表示钢中平均碳的质量分数为0.45%;08钢表示钢中平均碳的质量分数为0.08%。 优质碳素结构钢主要用于制造机器零件。一般都要经过热处理以提高力学性能。根据碳质量分数不同,有不同的用途。08、08F、10、10F钢,塑性、韧性高,具有优良的冷成形性能和焊接性能,常冷轧成薄板,用于制作仪表外壳、汽车和拖拉机上的冷冲压件,如汽车身、拖拉机驾驶室等;15、20、25钢用于制作尺寸较小、负荷较轻、表面要求耐磨、心部强度要求不高的渗碳零件,如活塞销,

45号钢的特点用途

45号钢 化学成分: 含碳(C)量是0.42~0.50%,Si含量为0.17~0.37%,Mn含量0.50~0.80%,Cr含量<=0.25%。 热处理 推荐热处理温度:正火850,淬火840,回火600. 45号钢为优质碳素结构用钢 ,硬度不高易切削加工,模具中常用来做 45号钢管 模板,梢子,导柱等,但须热处理。 1. 45号钢淬火后没有回火之前,硬度大于HRC55(最高可达HRC62)为合格。 实际应用的最高硬度为HRC55(高频淬火HRC58)。 2. 45号钢不要采用渗碳淬火的热处理工艺。 调质处理后零件具有良好的综合机械性能,广泛应用于各种重要的结构零件,特别是那些在交变负荷下工作的连杆、螺栓、齿轮及轴类等。但表面硬度较低,不耐磨。可用调质+表面淬火提高零件表面硬度。 渗碳处理 一般用于表面耐磨、芯部耐冲击的重载零件,其耐磨性比调质+表面淬火高。其表面含碳量0.8--1.2%,芯部一般在0.1--0.25%(特殊情况下采用0.35%)。经热处理后,表面可以获得很高的硬度(HRC58--62),芯部硬度低,耐冲击。 如果用45号钢渗碳,淬火后芯部会出现硬脆的马氏体,失去渗碳处理的优点。现在采用渗碳工艺的材料,含碳量都不高,到0.30%芯部强度已经可以达到很高,应用上不多见。0.35%从来没见过实例,只在教科书里有介绍。可以采用调质+高频表面淬火的工艺,耐磨性较渗碳略差。 GB/T699-1999标准规定的45钢推荐热处理制度为850℃正火、840℃淬火、600℃回火,达到的性能为屈服强度≥355MPa GB/T699-1999标准规定45钢抗拉强度为600MPa,屈服强度为355MPa,伸长率为16%,断面收缩率为40%,冲击功为39J