球铁件验收标准

球墨铸铁件验收标准及缺陷分析

一.验收引用标准

GB1348 球墨铸铁件

GB9441 球墨铸铁金相检验

GB228 金属拉伸试验方法

GB229 金属冲击试验方法

GB231 金属布氏硬度试验方法

GB6060.1 表面粗糙度比较样块铸造表面

GB2828 逐批检查计数抽样程序及抽样表二.材质要求

1.机械性能

球铁件的牌号应符合GB1348和图纸要求的规定。

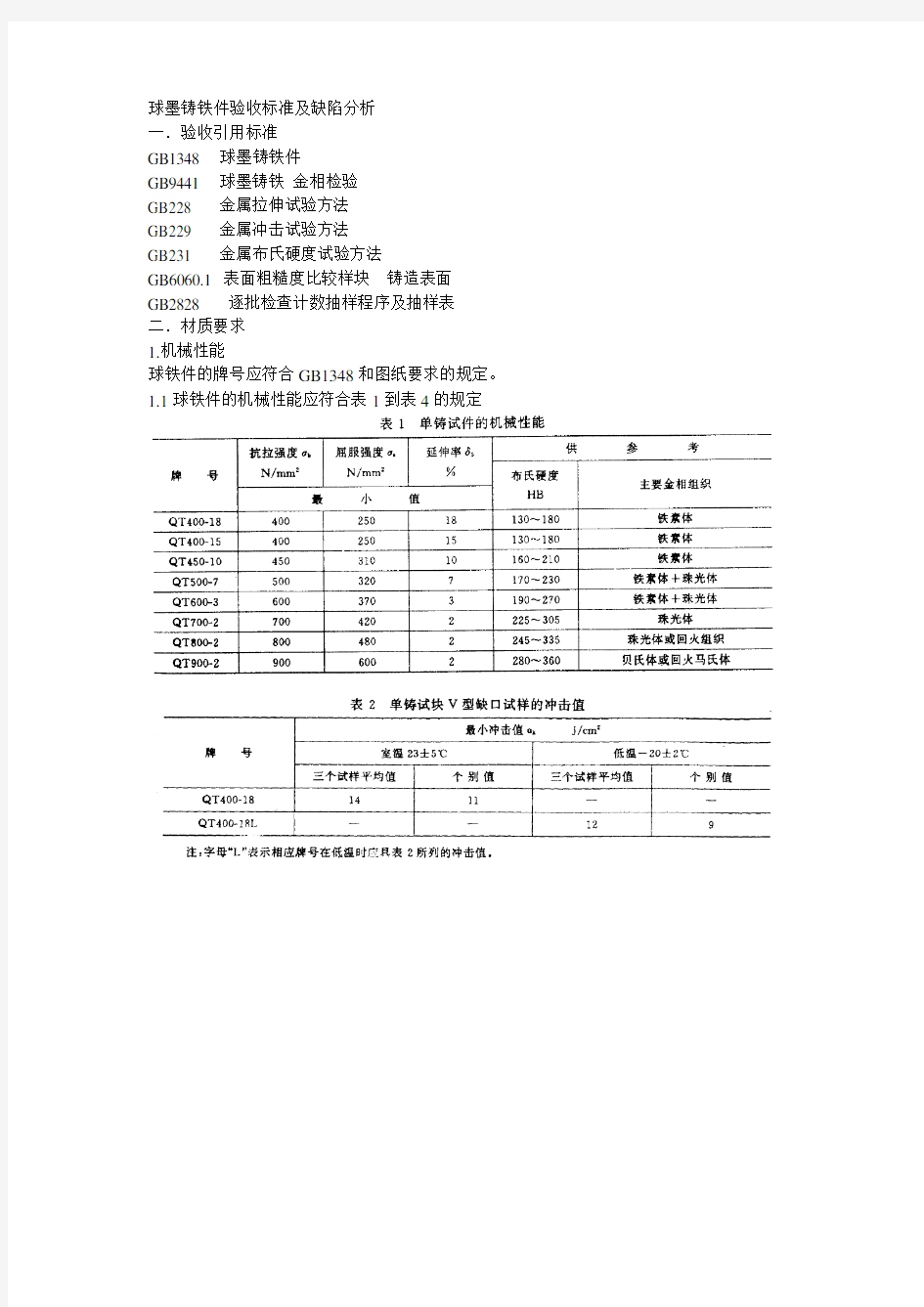

1.1球铁件的机械性能应符合表1到表4的规定

1.2球铁件的机械性能以抗拉强度和延伸率两个指标为验收依据。

1.3须做屈服强度、冲击韧性和硬度试验时,应在图样上或在有关的技术文件中注明。其数值应符合本标准的规定。

2. 金相组织

2.1 金相组织标准

按GB9441-88《球墨铸铁金相检验》

2.2球化分级 (jia )

铸件毛坯本体的球化率在70%以上,球化级别80%为1-3级,最差部位原则上不低于4级

2.3.石墨等级

原则上球径为5-7级。

2.4 基体组织(参考)

3 .化学成分

原则上化学成分不作为验收依据,客户明确要求的除外。

球铁体的化学成分、金相组织及热处理工艺应符合图样或技术文件中的注明。三.几何形状与尺寸

球铁件的几何形状与尺寸应符合图样中的规定要求。

1.尺寸公差

1.1本标准规定的尺寸公差,是指球铁件在正常生产情况下应达到的公差。1.2球铁件的尺寸公差数值应符合表5的规定;公差等级按表6的规定选取。

现我公司球铁件主要用户的公差等级一般为CT9级

2.其他尺寸要求铸件应符合相应的毛坯图尺寸规定。

铸件错型≤1.0mm,砂芯歪斜量≤1.5mm。

四..表面质量

1 .铸件毛坯表面应无粘砂、氧化皮等缺陷,铸件毛坯表面的浇冒口、出气孔、

多肉、飞边、毛刺等清除干净。加工面浇冒口残余不大于1mm。其

余原则上不大于2 mm

2. 铸件毛坯不允许有裂纹、缩孔、疏松、冷隔等影响使用性能的铸造缺陷。3铸造毛坯非加工表面粗糙度Ra≤100粗糙度评定按GB6060.1-85的规定进行。

4 铸造毛坯不允许有锈蚀。

5 铸件外表气孔和渣孔缺陷

加工部位:最大深度不大于加工余量的2/3

非加工部位:原则上直径≤Φ3mm,最大深度≤1.5mm,

6.批次的标识(参考)

铸件毛坯必须在其本体的表面铸出永久性炉次标志即炉号。炉号用六位组成。第一位表示年号,取年号尾数,第二、三位表示月号,第四、五位为H号,第六位为流水号(当一炉铁水分作多包球化浇注时)

××××××

年号尾数月号日号流水号

五、检验方法

1在提供最初样件时,铸件必须经解剖检测,X射线检测或Y射线检测无缩孔、缩松、裂纹等缺陷;在正常生产时,为确保质量稳定,要定期进行上述方式检测。并且抽1‰铸件进行解剖检测。生产设备改变、材料改变、更换模具、更改工艺或更换操作方法时,铸件必须经以上解剖与检测。

2 每炉铁水必须用广谱或色法进行成分分析,每包铁水浇注的最后一箱产品抽

取一件金相检查,包与包之间必须严格分开。每炉次必须抽取一件金相检查最差的毛坯做机械性能检查。检查结果符合技术要求,发现不球化的包次必须严格挑出。硬度试验按GB321-81的规定进行。

3 用目测方法,对铸件表面及外观进行全检。

4 在生产稳定的情况下,每月抽取每模样毛坯一件进行尺寸检验。在模具更改

或替换后必须对毛坯尺寸重新鉴定。

5 对每批铸件抽10%进行敲击,声音清脆悦耳为球化良好,声音沙哑为球化

不良,抽取认为球化不良的进行金相检查,确保球化良好后方可放行。

5、标志及合格证

5.1 铸件应有按图纸要求规定的标志。

5.2 铸件出厂应附有生产厂家检验部门签章的检验试验(尺寸、金相、解剖或

探伤、性能、成份)报告和合格证。

6、包装

铸件毛坯按炉次号分层进行装箱。

球墨铸铁标准

标准 CXB01-2014 南乐县昌盛线路器材有限公司 线路器材球铁件 1.主题内容与适用范围 本标准规定了线路球铁件采用的国家标准和客商要求的美国标准,球铁牌号和技术条件。 本标准适用于砂型铸造的球墨铸铁件。 2.线路球墨铸铁件使用标准和牌号 GB1348-1988 单铸试块的力学性能。附表1 ANSI/ASTM A536-84 球墨铸铁件标准 附表2 球墨铸铁的拉伸性能(单铸试样)

GB1412-85 球墨铸铁用生铁附表3 GB9941-88 球化分级附表4 珠光体数量分级(GB9941-88) 附表5

热镀锌标准: ANSI/ASTMA-153CLASSA,锌层平均厚度不小于86um,最薄厚度不小于70um. 3.技术要求。 生产方法:线路球墨铸铁件采用国标生铁,中频感应电炉熔炼,出铁温度控制在1570℃~1610℃冲入法球化,二次孕育,湿砂型浇注或覆膜砂壳型浇注。开箱温度不超过550℃,砂轮机清除冒口残根,履带式抛丸清理机清理表面。热镀锌表面处理,其锌层平均厚度不小于86um.出口箱包装,汽车运输至北京帕尔普线路器材有限公司。 机械性能:本线路件以机械性能的抗拉强度和延伸率以及客商提供的图纸要求为验收依据,屈服点,硬度为参考,但必须在工艺控制上符合本标准的牌号规定。 化学成分:化学成分不作为验收依据,是工艺控制的重要指标,依据美国帕尔普公司的建议,推荐化学成分如下: 附表6 建议化学成分 球化级别和基体组织:本产品依据客商提供图纸的要求,球化级别为1-2级,最低不低于3级。符合GB9941-88的规定,石墨球数不小于100,符合GB9941-88的规定。其基体组织及硬度依据美国帕尔普线路器材有限公司建议推荐如下: 附表7 建议基体组织及硬度

球墨铸铁件的检验

球墨铸铁的检验 常见的球墨铸铁缺陷有:气孔,夹砂,夹渣,疏松或缩孔等宏观缺陷以及球化不良,晶粒过大等微观缺陷。 球墨铸铁的工序:铸造(造型-浇铸)-去砂-打磨-喷丸-检验。 铸造------型砂的要求是粘土和树脂砂混合。不能太干也不能太湿。太干造成模具不好脱落路,太湿容易脱落。型砂造型后,在内部表面要用涂沫剂烘干以避免铁水冲 击砂型而造成砂泥进入铸铁内部。烘干涂抹剂的方式一般采用点燃烘干(因为 涂抹剂中含有酒精)。有些砂型中会添加冷铁,冷铁的作用是加速冷却,减少 缩孔的产生。所以一般冷铁放在厚壁处。 浇铸------包子中的铁水通过过滤网过滤后进入砂型中。 喷丸------喷丸机的结构有吊抛和固定式。一般喷丸机有5-7个喷嘴,每个喷嘴连着一个马达,马达高速转动时会带动在边上的钢丸运动而加速抛向被检工件,然后通 过下面的钢丸收集装置把收集起来的钢丸送向各个马达口。 球墨铸件的检验包括外观检验,磁粉检验以及超声波检验。 其中外观检验是球墨铸铁中最繁重的工作,其中需要大量的打磨的配合。一般而言外观检验要求要达到以下几点: 1.无裂纹,无焊接,无表面非金属夹杂和加砂。 2. 表面清洁度:Sa 2.5 (可参考标准:ISO 8501-1) 2.表面粗糙度:A2或者其他 3.气孔:C2或者其他 4.冷隔:D1或者其他 5.机械划痕:H1或者其他 其中2-5的要求可根据英国铸造发展中心的SCRATA对比试块进行对比检验。 在外观检验中特别要注意的是表面气孔与表面砂眼的区别。表面气孔一般而言内壁光滑,较规则;而表面砂眼比较不规则,内部含有较多的灰尘或者其砂等非金属家杂物。如果表面凹处缺陷为气孔的话,可根据SCRATA试块进行对比检验;但如果判断为表面砂眼时,一般要进行打磨修补,因为大多数砂眼的根部还会向金属内部延伸。 外观检验时还要注意喷丸的效果,在喷丸效果不好时,会造成粗糙度达不到要求。铸件表面存留氧化皮,以及存留涂抹剂等较难打磨的大面积表面缺陷时,应该考虑进行重新喷丸或者打磨。因为这类缺陷会影响外观检验,特别容易产生表面砂泥的漏检。 磁粉检验,一般对球墨铸铁的磁粉检验用的是:荧光磁粉探伤,由于铸件表面本身的粗糙度不是很高,使用荧光磁粉探伤可以减少表面状态对探伤灵敏度的影响。我们做了一组对比试验,在有金属氧化物夹渣的位置,我们先用非荧光水基磁悬液加反差增强剂,然后用砂轮机打磨掉缺陷痕迹,直到最后没有缺陷痕迹。然后我们用荧光磁粉探伤,还是发现有大量的非金属夹渣物的磁痕存在。相对于油基磁悬液而言,水基磁悬液更加适合铸件表面的磁粉探伤。干磁粉同样适用于铸件的表面探伤。由于表面粗糙度对磁粉探伤的影响很大,在条件允许的情况下,可以先打磨表面以提高检测灵敏度。一般铸件的交冒口位置容易出现疏松或缩孔等缺陷,有时也会出现皮下气孔,所以在做磁粉探伤的时候要特别注意。其次还要注意冷铁的位置的检验,该位置也极易出现裂纹。此外还有试块切割的位置,由于有些工厂采用的是火焰切割而导致容易出现热裂纹。

食品采购、验收标准

食品采购、验收标准 一、烹饪原料的选择原则 1、必须按照烹饪食品营养与卫生的基本要求选料。 2、必须按照烹饪食品不同的质量要求选择原料。 3、必须按照原料本身的特点和性质选料。 二、烹饪原料品质鉴定的基本要求和标准 1、烹饪原料品质的基本要求 首先是根据员工对膳食的要求,按照合理和营养的原则来确定。其次是按照员工对原料的食用习惯和食用价值确定。 2、品质鉴定的依据和标准 根据烹饪原料品质的基本要求,对品质鉴定的依据和标准主要有以下几点: 、原料固有的品质。 、原料的纯度和成熟度。 、原料的新鲜度。 1第1 页共14 页

3、原料的清洁卫生 鉴定原料的品质方法,大致可分为理化鉴定和感官鉴定两大类。 、理化鉴定:理化鉴定包括理化检验和生物检验两个方面。理化检验:是用仪器、机器或化学药剂进行鉴定,以确定品质好坏。生物鉴定:主要是测定原料和食物有无毒素,如农药污染等。此外,还用显微镜进行微生物检验,鉴定原料的污染细菌和寄生虫情况。 、感官鉴定:在人们对原料应有的感官性状了解的基础上,通过把人们的眼、耳、鼻、舌、手等各种感官进行比较分析,判断其品质的检验方法,叫感官鉴定。感官鉴定是烹饪工作中最实用、最简便的方法,具体方法有以下几种: 、嗅觉检验:即是用嗅觉器官来鉴定原料的气味,如出现异味,说明已变质。 、视觉检验:视觉检验范围最广,凡是能用肉眼根据经验判别品质的都可以用这种方法对原料的外部特征进行检验。以确定其品质好坏。 、味觉检验:可根据原料的味觉特征变化情况鉴定品质好坏。 、听觉检验:某些原料可以用听觉检验的方法鉴定品质好坏。如鸡蛋,可以用手摇动,然后听声音来鉴定。 、触觉检验:触觉是物质刺激皮肤表面的感觉,手指是最敏感的,接触原料可以检验原料组织的粗细、 2第2 页共14 页

原材料验收标准

原材料验收标准(蔬菜类) 一、蔬菜质量类别: 1、合格的质量:进货渠道正规、稳定,蔬菜无病虫害,生理病害及污染,可通过视觉判断和实验分析等手段来确认。 2、外观质量:指颜色,大小,形状,外表,整齐度等,可通过视觉,触觉来进行判断。 3、口感质量:指新鲜,成熟度,多汁性,酸甜度,软硬度等,可通过视觉,味觉,触觉等进行判断 4、洁净质量:指商品清洁的程度。 二、蔬菜验收标准:

三、蔬菜验收方式

感观检验方法:视觉检验、味觉检验、听觉检验、触觉检验、嗅觉检验。 合格原料:经质检人员检验符合《原材料验收标准》并出具合格检验单,仓库人员才能接收入库备用。 不合格原料:经质检人员检验不符合《原材料验收标准》,出具不合格检验单,同时提出处理建议(退货和让步接收),由采购人员依据处理建议进行处理。 1、退货:不符合质量标准,对最终成品有质量隐患的。 2、让步接收:有轻微质量问题或部分有质量问题,经筛选不影 响生产使用的,报请公司总经理批准后可让步接收入库使用。 附表: 品名优质质量形态照片劣质质量形态照片 冬瓜皮青翠、有白霜,肉洁白, 厚嫩、紧密,膛少,有一 定硬度。 压伤、烂斑、较软, 肉有空隙、水分 少、发糠。 胡萝卜颜色红色或橘黄色,表面 光滑、条直匀称、粗壮、 硬实不软,内质甜脆、中 心柱细小。 表皮皱缩,刀伤、 形裂、体软、褐斑, 肉质薄、发糠。

白萝卜颜色为洁白光亮,表面光 滑、细腻,形体完整、分 量重,底部切面洁白,水 分大,肉嫩脆、味甜适中。 糠心、花心、灰心、 断裂、压伤、虫洞, 毛根、糙皮,泥土 多,表面有黄斑或 褐斑。 青萝卜颜色青绿、皮薄且较细, 肉质紧密、形体完整,水 分大,分量重 糠心、裂开、刀伤、 泥土多,局部腐 烂。 莲藕表皮颜色白中微黄,藕节 肥大、无叉,水分充足, 肉洁白、脆嫩。 有外伤、断裂、褐 色斑、干萎,颜色 发黄。 生姜 颜色淡黄,表皮完整,姜 体硬脆、肥大,有辛香味。烂斑、干硬、碰伤、毛根。 蒜头 颜色白色或紫色,蒜皮干 燥,蒜瓣结实,有硬度。发芽、散瓣、烂瓣、瘪瓣、虫孔、须根。 大葱葱叶为管状、绿色、葱白 长、紧实、挺直,无根, 长约50厘米。 花皮,枯萎、霉叶 黄叶,有泥土,葱 白松空、弯曲。

铸钢件检验规范

《铸钢件检验规范》执行情况会议纪要 2009年09月24日下午1点在福建海源公司四楼会议室,我司有关技术人员与三重技术人员就《检验规范》进行探讨,并针对近期铸钢件质量下滑等问题进行讨论。现将会议主要内容纪要如下: 一、关于《检验规范》使用:我司王总工程师提出,《检验规范》的制订是根据我司二十年压机制造过程中,结合实际情况,参照国家铸造标准范围内的,外协铸造厂家完全能做到的。三重张总工程师也同意了以上观点,双方同意以《检验规范》为产品检验判定标准。 二、会议就近期铸钢件质量下滑提出暂时解决方案,要求三重铸锻公司在一个月之内(过渡时间为一个月),需达到我司《检验规范》的质量要求。出厂的产品因铸造缺陷而进行焊补,导致我司上下架超出两次,第二次及以上由此引起的经济损失(如机加工费)由铸造厂家负责,并按最后成品的时间来考核交货时间,超出时间,按合同规定执行。因尺寸缺陷而进行焊补的,由此引起的延误工期,按合同规定的超出时间,给予扣款执行。 三、会议就因质量问题判定退回厂家进行返工的,如大面焊补,较大裂纹等,请厂家按合同规定,返工送达我司时,需提供缺料报告,焊补与修复工艺,退火纪录,探伤报告,与质量承诺书。 四、关于判定废品的程序。在我司检验部门按公司规定程序执行,不合格品判定,按规定销毁,不得重复交付废品的铸件。 五、对现场四件HF1100上梁返工回我司,要求三重铸锻公司派探伤人员现场与我司质检人员共同探伤复检,9月26日之前人员到位。 六、关于新产品图纸进行技术交流问题,要求铸造厂接到新产品图纸时,因铸造工艺需要,需与我司技术中心沟通,并以文字形式备案。 参加人员 三重公司:张总工程师与高伟峰经理 海源公司:王总、曹工、管代、郑祥光、唐建新、林森清、蒋荣辉、何建新

铸铁件通用检验标准

目的: 规范公司对铸铁件的检查验收。 适用范围: 适用于铸铁件。 ※本标准是铸件的通用标准,铸件有特殊要求时,参见相关铸件分类验收标准。 3 验收标准: 铸铁件材质检验标准: 3.1.1球墨铸铁件材质检验标准: 球墨铸件材质验收标准应符合GB1348或EN1563:1997球墨铸铁的标准,以机械性能(抗拉强度、延伸率)、球化率和渗碳体含量为验收依据,硬度、其它金相组织及化学成份做为参考。

灰铸件材质验收标准应符合GB9439或EN 1561:1997灰铸铁件的标准,以机械性能(抗拉强度)和硬度为验收依据,金相组织及化学成份做为参考。 3.1.3.1机械性能检查:机械性能测试的试棒,每班次每种牌号至少浇一组,有新产品时增加一组,每组浇三根,若铸件进行退火处理,必须连同试棒(试块)一同进行热处理(若是渗碳体超标需热处理的件,按热处理后铸件本体的金相组织来验收)。机械性能试验:二根用于生产厂测试性能(第一根合格则该批次合格,余下试棒留存(留有生产日期、包次标识),在工厂存放,存放期三年;若第一根试棒不合格,测试剩余二根,若第二根不合格则该批次产品全部报废;若第二根合格,应加试第三根,合格则判定该炉产品合格,若第三根不合格则该批次产品全部报废)。材质检测报告存根(原始记录)保留11年。 常规灰铸铁试棒见下图:

常规球墨铸铁试棒见下图: 其余

其余 ASTM536标准(美标)试棒见下图 3.1.3.2金相组织检查:球铁铸件从每包铁水的最后一型附铸金相试块或铸件本体进行检验,依次往前直到合格(或本包铁水所浇铸件检验完)为止。附铸试块应能代表本体。试块不好,破件进行检验。对于灰铸铁件每炉铁水至少分析一件附铸试块或本体废件。若金相有问题,加倍抽查。金相本体试块应按天分类以月为单位保存,保持期6个月。检验报告保留11年。 3.1.3.3化学成份检查:每天必须分析每炉铁水(炉前)及至少两炉铸件(炉后)的化学成分。炉前主要化验碳、硅和硫;炉后碳、硅、锰、硫、磷、稀土、镁(灰铸铁件无稀土、镁两元素)全部化验。每天第一炉熔清后必须检测C、Si、Mn、S,之后C、Si每炉化验检测。化学成分记录要求齐全,归档存放保留11年。 铸件尺寸精度 3.2.1 铸件尺寸符合图纸要求,未注尺寸公差采用CT9公差,具体数值见下表:

《GBT+9441-2009+球墨铸铁金相检验》

新修订的四项 铸铁国家标准

东南大学材料学院 孙国雄

新修订的四项铸铁国家标准

? GB/T 1348-(2009) 球墨铸铁件 ? GB/T 9439-(2009) 灰 铸 铁 件 ? GB/T 9441 -(2009) 球墨铸铁金相检验 ? GB/T 7216 -(2009) 灰铸铁金相检验

原标准已经迫切需要修订

? 原标准分别修订于20年前(灰铸铁金相标准修订于 1987年,其余三项修订于1988年)。20年来中国的铸 造业无论从规模、产量、技术、装备及管理都有了极大 的变化与发展。2001年起我国就已经成为世界铸件产量 最大的国家。 ? 20年来世界科学技术的发展及对于清洁生产的迫切化, 提高了对铸件的要求,促进了铸造技术(工艺、材质、 铸造方法、装备及控制等)及铸造工厂现代管理的快速 发展。 ? 经济全球化的发展使中国的铸造业已经进入国际竞争的 阶段,出现了“国际竞争国内化和国内竞争国际化”的状 况。中国的铸件已经销往世界上大多数制造业大国。因 此我们的国家标准也应该与相应的国际标准接轨。

修订国际标准的目的:

? 解决我国国家标准总体技术水平低、市 场适应性差、体系结构不合理等问题; ? 建立先进科学、适应社会主义市场经济 体制的标准体系 ; ? 全面落实国家标准的维护和管理任务, 建立相应的管理机制,从根本上提高国 家标准的时效性。

3,中华人民共和国国家标准

GB/T 9441-XXXX 代替GB/T 9441-1988

球墨铸铁金相检验 Metallographic test for spheroidal graphite cast iron

餐饮原材料验收标准

s 内部通启 INTER-OFFICE MEMO 致TO:总经理编号NO:GT∕JX-HTL 201340307 由FROM:财务部日期DATE:2014/03/07 审核CHECKER:批准APPROVAL: 事由SUBJECT: 为规范餐饮作业区原材料采购、验收、粗加工标准,使餐饮原材料采购、验收、初加工达到安全、卫生、节约的目的,根据国家《食品卫生安全法》及相关的食品卫生标准、规定,结合餐饮作业区实际,制定本标准。 1、原材料分类 1.1蔬菜类:主要包括叶菜类、茎菜类、根菜类、果菜类、花菜类和食用菌类等。 1.2水产品类:主要包括新鲜或冷冻的鱼、虾、虾仁及各种贝壳类海鲜。 1.3肉产品类:主要包括新鲜或冷冻的猪肉、牛肉、羊肉、鸡肉及其相关附属品。 1.4水果类:主要包括瓜、果、梨、桃、香蕉等。 1.5米、面类:主要包括大米、面粉、玉米面等。 1.6食用油类:主要包括花生油、花生调和油等。 1.7定型包装类:主要包括白糖、味精、豆腐乳、盐、酱油、味极鲜等。 1.8豆制品类:主要包括豆腐、豆腐皮等。 1.9干货类:主要包括木耳、粉条、粉丝、香菇、大料、花椒等 2、原材料验收的方法 2.1嗅觉检验:即用嗅觉器官来鉴定原料的气味,如出现异味,说明已变质。 2.2视觉检验:用肉眼根据经验判断品质的好坏。 2.3味觉检验:可根据原料的味觉特征变化情况来鉴定品质好坏。 2.4听觉检验:根据听觉检验的方法鉴定品质的好坏、如鸡蛋,可以用手摇动,然后听声音来鉴定。 2.5触觉检验:用手检验原料组织的粗细、弹性、硬度等,以确定其品质好坏,本方法是常用的基本方法。 3、原材料验收、粗加工标准(细则见附件) 3.1蔬菜类:蔬菜必须有检疫合格检验单,鉴别其新鲜度,品种的优越性,一般可从其含水量、形态、色泽等方面来检验。 3.2肉类:鲜肉必须有检疫章和检验单,印章清楚;肉质紧密、有弹性、表面湿润、不黏手、无注水。

原料验收标准

原料虾类验收标准 YDF—Z001 1. 目的 确定企业采购的原料的验收标准,保证所购进的生产原料的卫生质量符合要求。 2. 适用范围 适用于购进的水产品原料的验收和抽检。 3. 职责 品管部负责对采购的原料进行抽查检验,验证原料是否符合卫生质量要求。 4. 验收标准

(2)理化指标 挥发性盐基氮(VBN)≤25mg/100g (3)微生物指标 (4)有毒有害物质限量 (5)药物残留限量

5.取样标准 每批原料取样不少于3个,每次不少于500克。 6.检验的项目 违禁药物残留、细菌、规格、感官。 7. 验收规程 按YDF—C010《产品质量检验规程》与YDF—J025《原料药物残留监控计划》办理。 7.1检验方法 依据国家规定的水产品检测标准方法进行。

原料带鱼验收标准 YDF—Z002 1. 目的 确定企业采购的原料的验收标准,保证所购进的生产原料的卫生质量符合要求。 2. 适用范围 适用于购进的水产品原料的验收和抽检。 3. 职责 品管部负责对采购的原料进行抽查检验,验证原料是否符合卫生质量要求。 4. 验收标准 (1)感官指标 (注:体表一项,热水带鱼一级品可允许有1.5cm以下机械破肚;二级品可允许有3cm以下机械破肚。) (2)理化指标 一级品:挥发性盐基氮 < 18(mg/100g) 二级品:挥发性盐基氮 < 25(mg/100g) (3)细菌指标 一级品:细菌总数 < 104(个/g)

二级品:细菌总数 < 106(个/g) 5. 取样标准 每批原料取样不少于3个,每次不少于500克。 6.检验的项目 违禁药物残留、细菌、规格、感官。 7. 验收规程 按YDF—C010《产品质量检验规程》与YDF—J025《原料药物残留监控计划》办理。 7.1检验方法 依据国家规定的水产品检测标准方法进行。

铸钢件超声探伤及质量评级方法

铸钢件超声探伤及质量评级方法(摘要) GB 7233-87 本标准系铸钢件超声探伤的通用标准。 本标准规定了厚度等于或大于30mm的碳钢和低合金钢铸件的超声探伤方法;以及根据超声探伤的结果对铸件进行质量评级的方法。所用的超声探伤方法仅限于A型显示脉冲反射法。 在定货时,由供需双方商定铸钢件超声探伤的以下要求: a.检测的区域及使用的探头; b.纵波直探头探伤灵敏度; c.铸钢件质量的合格等级,允许对平面型缺陷和非平面型缺陷提出不同的质量等级要求。 本标准不适用于奥氏体不锈钢铸件的检测。 1术语 1.1平面型缺陷(Planar discontinuity):用本标准规定的方法检测一个缺陷,如果只能测出它的两维尺寸,则称为平面型缺陷。属于这种类型的缺陷有裂纹、冷隔、未熔合等。 1.2非平面型缺陷(Nonplanar discontinuity):用本标准规定的方法检测一个缺陷,如果能够测出它的三维尺寸,则称为非平面型缺陷。属于这种类型的缺陷有气孔、缩松、缩孔、夹砂、夹渣等。 1.3透声性(Permeability to ultrasound):超声纵波垂直入射到测试面与其背面平行的无缺陷的铸钢材料中,超声波在其中往返传播一次所引起的声压降。单位为分贝(dB)。通常用纵波直探头测试的第二次与第一次底面回波幅度所差的分贝数表示。 2仪器、试块、耦合剂 2.1仪器仪器应符合ZBy230—84

球墨铸铁球化质量的快速鉴别方法

?球墨铸铁球化质量的快速鉴别方法 ?发布时间:2013-12-4 15:00:34 来源:宁夏铸峰特殊合金有限公司国内销售部文字【大中小】浏 览人数:2031【收藏】 ?炉前检验 球铸铁炉前检验是其生产过程中不可缺少的一环,它直接关系到球墨铸铁件的质量。及时、准确判断铁液的球化情况,可以迅速采取措施控制球墨铸铁质量。炉前误判将会造成大量铸件报废,浪费造型工时,因此炉前的及时、准确判断球化情况比炉后检验重要得多。实际生产中常用的炉前检验铁液球化情况的方法有以下几种。 1 表面结皮及火苗判断法 稀土镁球墨铸铁含镁量较低,又有稀土元素,铁液表面和纯镁球墨铸铁不一样,表面没有那么多氧化皮,火苗也没有那么多而有力。但是当补加1/3铁液时液面会逸出镁光及白**火苗,形如烛火。根据火苗数量、高度判断球化情况及镁残余量,火苗越高、越有力,说明球化良好。尤其是在浇注时,从铁液流中可以看到**火,如高度达25~ffice:smarttags" />50mm,即球化良好;若火苗低于15mm,则球化较差。从处理后的球墨铸铁铁液表面看,形成氧化膜,并有银白色滚动的亮点,即为球化良好。但氧化膜太厚,则表示铁液温度低。 2 三角试块法 目前,通过观察试块来判断球化情况是普遍采用的一种方法。 各厂所用试块形状很多、尺寸各异,多数工厂采用三角形试块。

根据我厂生产特点、铸件大小和厚薄,选用三角试块截面积尺寸为12.5mm(底)×50mm((高)。还有些工厂采用圆形试块,例如Ф15mm、Ф25mm、Ф30mm不等。铁液理毕后用取样勺由铁液表面以下200mm处出液并浇成试块并冷至暗红色方可水淬冷却球良的块外圆比灰铸铁大得多外观清洁光亮很有砂通常立浇的三角试块两侧有缩陷卧浇块顶面或两侧有缩陷试块冷却敲断后球化良好试,呈银白色或银灰色瓷状断口尖端白口清晰中间有疏松若断口呈银白色并有放射状花纹则表球剂加入量偏高产生的碳化物较多此时试块入时发出“拍拍”的脆裂声试片轻击即断且新击的口很浓的电石气味因此最好浇注时进行浮硅育若口呈银灰色并有均匀分布的小黑点若断呈色晶,则明化败(见表)。 表三角试样球化质量的两种鉴别方法 鉴别项目 断面特征 敲击声特征 球化良好球化不良没有球化已球化没完全球化没有球 化评定 1.)断面呈银 灰色,晶粒细小2.中间有明显缩松 1.断口呈灰色 2.中间有不太明显的缩松 3.白口 1.断口呈暗灰色 2.晶粒较粗大 3.白口深度不明 声尖且清脆声较长,如同钢质声音

食品原辅料检验及验收标准法则.

厦门市盛之香食品有限公司管制文件 进料检验规范 实施日期:2016年01月01日起 进料检验规范发放一览表

修改记录 原辅料入库流程 1、原辅料供应商的司机入厂后,将送货单及检验报告单交于仓储部。 2、货车到厂后,填写《到货通知单》,并将原辅料检验报告单送至品管部。 3、品管部接到通知后,对到货原辅料依据《原辅料检验方法及验收标准》进行抽样。

4、抽好样后,质检员将依据《原辅料检验方法和验收标准》的具体内容对样品进行检验。 5、检验时如有一项不符合则判为不合格,最多给一次复检,复检仍不合格,则判定不合格,品管部出据《不合格品处理单》通知仓储部,仓储部将不合格品退回厂家。复检合格后,抽取原样品两倍,只要其中一次检验不合格,品管部出据《不合格品处理单》,仓储部将不合格退回厂家,全部合格,品管部出据《原辅料入库验收单》。 6、检验后如各项指标均符合标准,则判定合格,品管部质检员出据《原辅料入库验收单》为合格单。 7、仓储部接到《原辅料入库验收单》后,通知装卸工进行卸货,所有原辅料必须摆放拖板上,不许野蛮操作,防止机械损伤。 8、生产部在加工原辅料过程中,发现不符合标准时,通知品管部,品管部质检员依据《原辅料检验方法及验收标准》进行抽检。符合标准则判为合格品,不符合标准,品管部出据《不合格处理单》通知仓储部,仓储部将原辅料退回厂家。 原辅料验收标准及检验方法 一、糖类 糖类根据形态分为液态糖和固态糖。液态糖包括麦芽糖醇、白饴糖、红饴糖、蜂蜜。固态糖包括白砂糖、绵白糖、赤砂糖(红糖)、单晶冰糖。 麦芽糖醇 生产厂家: 执行标准:Q320707XKA01-2003 1感官指标: 清澈透明,无色的粘稠状液体,无异味,口味微甜,舒润纯正,表面无干皮现象,无杂质异物。 感观要求、理化指标(PH值、固形物、还原糖、折射率)、微生物指标(菌落总数、大肠菌群) 5入库检验项目及推荐检验方法

铸钢件超声波探伤中应注意的几个问题

文章编号!"##$%&#’()*##’+#,%##(*%#* 铸钢件超声波探伤中应注意的几个问题 万升云 )华中科技大学-湖北武汉./0012+ 摘要!结合探伤实践-对铸钢件超声波探伤时探头频率选择和缺陷波形定性等几个相关的问题 作了详细的分析3 关键词!铸钢4超声波4探伤4频率 中图分类号!52607/.文献标识码!8 超声波检测是常规的无损检测方法之一-在探测铸钢件及其补焊区域时所应用的标准为98:2// ;<:=铸钢件超声波探伤及质量评级方法>3由于铸钢件存在着晶粒粗大-内部金属分布不均匀-其外形几何形状复杂-表面粗糙等原因-给超声波检测带来了许多困难3根据多年的探伤实践认为!目前铸钢件超声波探伤过程中存在以下几个值得注意的问题3 "探伤频率的选择原则 铸钢件探伤困难的根本原因是其晶粒粗大-内部组织分布极不均匀-加之外形复杂-表面粗糙等3在98:2//;<:中-对频率的选择规定也比较抽象-不易掌握-因而探伤时的探测频率的选择就显得非常重要3众所周知-一旦被探测的工件确定-则声波在其中的传播速度也一定-由关系式?@A B C 式中!?DD波长4 E DD波速4 C DD波的频率3 由上式可知-频率越高-波长越短-而脉冲反射法超声波探伤的最大检测能力为?B2-这是因为声波具有绕过障碍物传播的绕射现象-绕射现象的存在限制了脉冲反射法超声波探伤对最小缺陷的检测能力3当缺陷尺寸小于?B2时-绕射占主导地位-该缺陷就不具备产生反射回波的条件-反射法探伤就无法检测出此缺陷3所以-对于同一工件而言-采用高的探测频率-可以提高小缺陷的检测能力-防止漏检3但频率过高时-铸钢件本身存在着晶粒粗大的问题-这样一来-工件对声波的吸收衰减和散射 收稿日期4200/%0F%21 作者简介!万升云)1G66%+-男-1G 球墨铸铁件(摘要) GB 1348-88 创建时间:2008-08-02 球墨铸铁件(摘要)GB1348-88 1、引言(略) 2、牌号 球铁的牌号应符合GB5612—85<铸铁牌号表示方法>的规定,并分为单铸和附铸试块两类。 a.单铸试块的机械性能分为八个牌号,见表1和表2的规定。 b.附铸试块的机械性能分为五个牌号,见表3和表4的规定。 表1单铸试块的机械性能 表2 单铸试块V 型缺口试样的冲击值 注:字母“L”表示该牌号在低温时的冲击值。表3附铸试块的机械性能 表3 附铸试块的机械性能 注:牌号后面的字母A系表示该牌号在附铸试块上测定的机械性能,以区别表1的单铸试块测定的性能。 表4 附铸试块V型缺口试样的冲击值 3技术要求 3.1生产方法、化学成分和热处理 生产方法、化学成分和热处理工艺,可由供方自行决定。但必须保证协议书、技术条件上所规定的球铁牌号或达到本标准规定的机械性能指标。对于化学成分,热处理方法有特殊要求的球铁件由供需双方商定。 3.2机械性能 3.2.1球铁件的机械性能以抗拉强度和延伸率两个指标作为验收依据。 3.2.2冲击试验只适用于表2和表4所规定的牌号,并且仅在需方要求做冲击试验时,冲击值才作为验收依据。 3.2.3对屈服强度、硬度有要求时,经供需双方商定,可作为验收依据。 3.2.4如果以硬度作为验收指标时,按附录A的规定进行。 3.2.5如果是在铸件本体上取样时,取样部位及要达到的性能指标,由供需双方规定。 3.3金相组织 如果需方要求进行金相组织检验时,可按GB9441—88《球墨铸铁金相检验》的规定进行,球化级别_般不得低于4级,其检验次数和取样位置由供需双方商定。球化级别和基体组织,可用无损检测方法进行检验,如有争议时,应用金相检验法裁决。 3.4球铁件的几何形状及其尺寸公差 3.4.1球铁件的几何形状及其尺寸应符合球铁件图样的规定。 3.4.2球铁件的尺寸公差应按GB 6414 - 86<铸件尺寸公差>的规定执行。有特殊要求的可按图样或有关技术要求的规定进行。 3.5 球铁件表面质量 3.5.1球铁件表面的粘砂、氧化皮等应清除干净。 3.5.2球铁件浇冒口、出气孔、多肉、飞翅和毛刺等应符合图样的规定除掉其残根。 3.5.3球铁件表面粗糙度应按GB6060.1—85<表面粗糙度比较样块铸造表面》的规定,由供需双方商定标准等级。 3.6球铁件的缺陷及修补 3.6.1球铁件的加工面上允许存在加工余量范围内的表面缺陷。不允许有影响铸件使用性能的铸造缺陷(如裂纹、冷隔、缩孔、夹渣等)存在。 球铁件非加工面上及铸件内部允许的缺陷由供需双方按铸件的要求商定。 3.6.2不影响球铁件使用性能的缺陷可以修补(焊补和其它方法)修补技术要求由供需双方商定。经补焊后的球铁件应进行消除内应力热处理。 4试验方法 球墨铸铁件验收标准及缺陷分析 一.验收引用标准 GB1348 球墨铸铁件 GB9441 球墨铸铁金相检验 GB228 金属拉伸试验方法 GB229 金属冲击试验方法 GB231 金属布氏硬度试验方法 GB6060.1 表面粗糙度比较样块铸造表面 GB2828 逐批检查计数抽样程序及抽样表二.材质要求 1.机械性能 球铁件的牌号应符合GB1348和图纸要求的规定。 1.1球铁件的机械性能应符合表1到表4的规定 1.2球铁件的机械性能以抗拉强度和延伸率两个指标为验收依据。 1.3须做屈服强度、冲击韧性和硬度试验时,应在图样上或在有关的技术文件中注明。其数值应符合本标准的规定。 2. 金相组织 2.1 金相组织标准 按GB9441-88《球墨铸铁金相检验》 2.2球化分级 (jia ) 铸件毛坯本体的球化率在70%以上,球化级别80%为1-3级,最差部位原则上不低于4级 2.3.石墨等级 原则上球径为5-7级。 2.4 基体组织(参考) 3 .化学成分 原则上化学成分不作为验收依据,客户明确要求的除外。 球铁体的化学成分、金相组织及热处理工艺应符合图样或技术文件中的注明。三.几何形状与尺寸 球铁件的几何形状与尺寸应符合图样中的规定要求。 1.尺寸公差 1.1本标准规定的尺寸公差,是指球铁件在正常生产情况下应达到的公差。1.2球铁件的尺寸公差数值应符合表5的规定;公差等级按表6的规定选取。 现我公司球铁件主要用户的公差等级一般为CT9级 2.其他尺寸要求铸件应符合相应的毛坯图尺寸规定。 铸件错型≤1.0mm,砂芯歪斜量≤1.5mm。 四..表面质量 1 .铸件毛坯表面应无粘砂、氧化皮等缺陷,铸件毛坯表面的浇冒口、出气孔、 多肉、飞边、毛刺等清除干净。加工面浇冒口残余不大于1mm。其 余原则上不大于2 mm 2. 铸件毛坯不允许有裂纹、缩孔、疏松、冷隔等影响使用性能的铸造缺陷。3铸造毛坯非加工表面粗糙度Ra≤100粗糙度评定按GB6060.1-85的规定进行。 4 铸造毛坯不允许有锈蚀。 5 铸件外表气孔和渣孔缺陷 加工部位:最大深度不大于加工余量的2/3 非加工部位:原则上直径≤Φ3mm,最大深度≤1.5mm, 6.批次的标识(参考) 铸件毛坯必须在其本体的表面铸出永久性炉次标志即炉号。炉号用六位组成。第一位表示年号,取年号尾数,第二、三位表示月号,第四、五位为H号,第六位为流水号(当一炉铁水分作多包球化浇注时) ×××××× 年号尾数月号日号流水号 五、检验方法 1在提供最初样件时,铸件必须经解剖检测,X射线检测或Y射线检测无缩孔、缩松、裂纹等缺陷;在正常生产时,为确保质量稳定,要定期进行上述方式检测。并且抽1‰铸件进行解剖检测。生产设备改变、材料改变、更换模具、更改工艺或更换操作方法时,铸件必须经以上解剖与检测。 2 每炉铁水必须用广谱或色法进行成分分析,每包铁水浇注的最后一箱产品抽 食品原材料验收标准 一、肉类食品收货验收标准 (一)肉、禽类质量验收标准: 1.鲜猪肉质量验收标准①白条猪肥膘厚度以第六与第七根肋骨之间平行至脊背皮内不超过1cm为测量标准,良杂一级猪不超过1.5cm。②猪边体表无明显伤痕,无片状猪毛,后腿部盖有“良”或“特”字级别印章,并盖有“合格”椭圆开印章或宽长条肉检合格验讫印章。 ③呈鲜红色,有光泽,脂肪洁白,肉的外表微干或微湿润,不粘手,指压后凹陷立即恢复,具有新鲜猪肉的正常气味。无泥污,血污,肉边整齐,无碎肉,碎骨,按标准部位分割,精肉无多余脂肪。 2.鲜牛、羊、兔肉质量验收标准肌肉红色均匀,有光泽,脂肪洁白(羊、兔)或淡黄色(牛)。外表微干或有风干膜,触摸不粘手。弹性好,指压后凹陷立即恢复。具有鲜牛,羊,兔肉正常气味,无泥污,血污,肉边整齐,无碎肉,碎骨,按标准部位分割,无多余脂肪及血管。 3.冻畜肉质量验收标准外表颜色比冷却肉鲜明,在表面切开处为浅玫瑰色至灰色,用手或热刀触之,立刻显示鲜红色。肉坚硬,像冰一样,敲击有响声。化冻时,有肉的正常味,略潮,没有熟肉味。脂肪猪、羊为白色,牛为淡黄色。肌腱为白色,石灰色。无杂质,无肌肉风干现象,无白、黄、绿斑、污血,过多冰衣,无白霜,按标准部位分割,外包装无破损,有生产日期。 4.鲜鸡肉质量验收验收标准眼球饱满,皮肤有光泽,淡黄或灰白色,肌肉切而发亮。外表微干或微湿,不粘手,弹性良好指压后凹陷立即恢复,有正常气味。无长毛及毛、毛根,口腔及宰刀口血污、杂质、无紫斑瘀血,净腔,禽腹内无过多脂肪,腹下刀口,不过长,刀口整齐,重量在0.85千克的鲜鸡最好当天杀当天送。 5.鲜鸭、鹅质量验收标准眼球平坦,皮肤有光泽,乳白或淡红色,肌肉切而有光泽。外表写稍湿润,不粘手,指压后凹陷立即恢复,鸭、鹅固有的正常气味。无长毛及绒毛、毛根,口腔及宰刀口血污、杂质、无紫斑瘀血,净腔,禽腹内无过多脂肪,腹下刀口,不过长,刀口整齐,北京鸭1.5千克~1.7千克左右。 6.冻禽质量验收标准外观滋润,呈乳白或微黄色。基本无血脉风干现象,无白,黄绿,紫斑,无冰衣,解冻后与鲜禽特征相同,外包装上有生产日期,外包装无破损,无不封口现象。 (二)、脏器及副产品类: 1.肠的质量验收标准乳白色,稍软,略带坚韧,外形完整,无变质异味,无炎症溃疡、瘀血、充血、水肿及其他病理现象,无肠头毛圈,脂肪内容物。 2.肚的质量验收标准乳白色,组织结实,无异味,外形完整,无溃疡及其他病变现象,无内容物,黏膜,脂肪,无瘀血肠头毛圈。 3.肾的质量验收标准淡褐色,有光泽,略有弹性,组织结实,外形完整,无脂肪和肾外 铸钢件冒口的设计规范 钢水从液态冷却到常温的过程中,体积发生收缩。在液态和凝固状态下,钢水的体积收缩可导致铸件产生缩孔、缩松。冒口的作用就是补缩铸件,消除缩孔、缩松缺陷。另外,冒口还具有出气和集渣的作用。 1、冒口设计的原则和位置 1.1冒口设计的原则 1.1.1、冒口的凝固时间要大于或等于铸件(或铸件被补缩部分)的凝固时间。 1.1.2、冒口所提供的补缩液量应大于铸件(或铸件被补缩部分)的液态收缩、凝固收缩和型腔扩大量之和。 1.1.3、冒口和铸件需要补缩部分在整个补缩的过程中应存在通道。 1.1.4、冒口体内要有足够的补缩压力,使补缩金属液能够定向流动到补缩对象区域,以克服流动阻力,保证铸件在凝固的过程中一直处于正压状态,既补缩过程终止时,冒口中还有一定的残余金属液高度。 1.1.5、在放置冒口时,尽量不要增大铸件的接触热节。 1.2、冒口位置的设置 1.2.1、冒口一般应设置在铸件的最厚、最高部位。 1.2.2、冒口不可设置在阻碍收缩以及铸造应力集中的地方。 1.2.3、要尽量把冒口设置在铸件的加工面或容易清除的部位。 1.2.4、对于厚大件一般采用大冒口集中补缩,对于薄壁件一般采用小冒口分散补缩。 1.2.5、应根据铸件的技术要求、结构和使用情况,合理的设置冒口。 1.2.6、对于清理冒口困难的钢种,如高锰钢、耐热钢铸件的冒口,要少放或不放,非放不可的,也尽量采用易割冒口或缩脖型冒口。 2、设置冒口的步骤与方法 冒口的大小、位置及数量对于铸钢件的质量至关重要。对于大型铸钢件来说,必须把握技术标准及使用情况,充分了解设计意图,分清主次部位,集中解决关键部位的补缩。以模数法为例,冒口设计的步骤如下:2.1、对于大、中型铸钢件,分型面确定之后,首先要根据铸件的结构划分补缩范围,并计算铸件的模数(或铸件被补缩部分的模数)M铸。 2.2、根据铸件(或铸件被补缩部分)的模数M铸,确定冒口模数M冒。 2.3、计算铸件的体收缩ε。 2.4、确定冒口的具体形状和尺寸。 2.5、根据冒口的补缩距离,校核冒口的数量。 2.6、根据铸件结构,为了提高补缩距离,减少冒口的数量,或者使冒口的补缩通道畅通,综合设置内外冷铁及冒口增肉。 2.7、校核冒口的补缩能力,要求ε(V冒+V件)≤V冒η。 3、设计冒口尺寸的方法 3.1、模数法 在铸件的材料、铸型的性质和浇注条件确定之后,铸件的凝固时间决定于铸件的模数。 模数M=V/A(厘米),V—体积(厘米3);A—散热面积(厘米2)。 随着办公条件的改善,计算机的普及,模数可以用计算机进行计算。方法是:用SolidWorks软件画出铸件(或铸件被补缩部分)的立体图,计 名称:A536-84(2004年重新认可)球墨铸铁件标准规范 1. 应用范围 1.1 本规范适用于球墨铸铁件。球墨铸铁为含有完全球状、而不含其他形状石墨的铸铁,见ASTM A644术语定义。 1.2 以英寸和磅为标准单位。 1.3 在同一铸件的不同位置、同一铁液浇铸的铸件和测试试样的性能之间没有精确的数量关系(见附录X1)。 2. 参考文件 2.1 ASTM标准 A370 钢制品机械性能测试的试验方法和定义 A644 铸铁件相关术语 A732/A732M 一般应用碳素和低合金钢、高温高强度钴合金熔模铸件技术规范 E8 金属材料拉伸测试试验方法 2.2 军用标准 MIL-STD-129 发货和储存标记方法 3. 定购信息 3.1 根据本规范定购材料应该包括下列信息: 3.1.1 ASTM名称, 3.1.2 所需的球墨铸铁牌号(见表1和第4节、第9节), 3.1.3 如果需要,其他特殊性能(见第7节), 3.1.4 是否需要不同数目的试样(见第10节), 3.1.5 如果需要,需提供保证书(见第14节)和 3.1.6 如果需要,其他的交付物(见第15节)。 4. 拉伸性能要求 4.1 测试试样所代表的铸铁应该符合表1和2中的拉伸性能要求。表1中为一般用途的铸铁,而表2中的铸铁用于特殊应用(例如管子、接头配件等)。 4.2 屈服强度应该在0.2%偏移量时确定(见测试方法E8)。其他的方法可以在生产商和购买方相互达成一致后使用。 5. 热处理 5.1 牌号60-40-18通常需要完全铁素体化退火。牌号120-90-02和100-70-03一般需要淬火回火或正火回火或等温热处理。其他牌号可以铸态或热处理状态交付。经过淬火到马氏体再回火热处理的球墨铸铁比相同硬度的铸态材料有低得多的疲劳强度。 6. 测试试样 6.1 用来机加工成拉伸测试试样的单铸测试试块应该铸造成图1和图2指定的尺寸和形状。由图3所示的模具铸造的改良龙骨型铸锭可以替代1英寸的Y型铸锭或1英寸的龙骨型铸锭。测试试样应该在由适合的型砂制成的敞口铸模中铸造,并且对于0.5英寸(12.5mm)和1英寸(25mm)尺寸的试样应该具有最小1.5英寸(38mm)的铸模壁厚,对于3英寸尺寸的试样应该具有最小3英寸(75mm)的铸模壁厚。试样应该在铸模中冷却至呈现黑色(接近482℃或更低)。代表铸件的试样铸锭的尺寸应该由购买方选择。如果购买方没有选择,则由生产商选择。 6.2 当根据本规范进行熔模铸造时,生产商可以用铸件的熔液在铸模中浇铸测试试样,或在与生产铸件相同的热环境下用同样类型的铸模单独浇铸。测试试样应该符合A732/A732M规范图1或A370测试方法和定义图5和图6所示的尺寸。 6.3 当根据本规范制造的铸件在铸模中球墨化或孕育时,生产商可以使用单独铸造的测试试块或从铸件上切取的测试试样。单独铸造的测试试块应该具有可以代表铸桶浇铸的铸件的化学成分和与用图1和图2,图4-6,或是附录X2中所示的测试模具获得的相同的冷却速率。被选作代表铸件的测试试块的尺寸(冷却速率)应该由购买方决定。如果没有指定,则由生产商决定。如果从铸件上切取测试试棒,测试试棒的位置应该由购买方和生产商共同商定且在铸件图纸上指明。生产商应该保持充分的控制和控制文件以向购买方保证由测试试块或测试试棒得到的性能可以代表出货的铸件。 6.4 测试试块应该由其代表的铸件同一个铸桶或熔炉中浇铸。 6.5测试试块应该与其代表的铸件有相同的热处理条件。球墨铸铁国家规范标准(概要)

球铁件验收标准

食品原材料验收标准

铸钢件冒口的设计规范.

ASTM A536-1984(2004) 球墨铸铁件-中文版