有限元分析 最新法兰算例

题目:

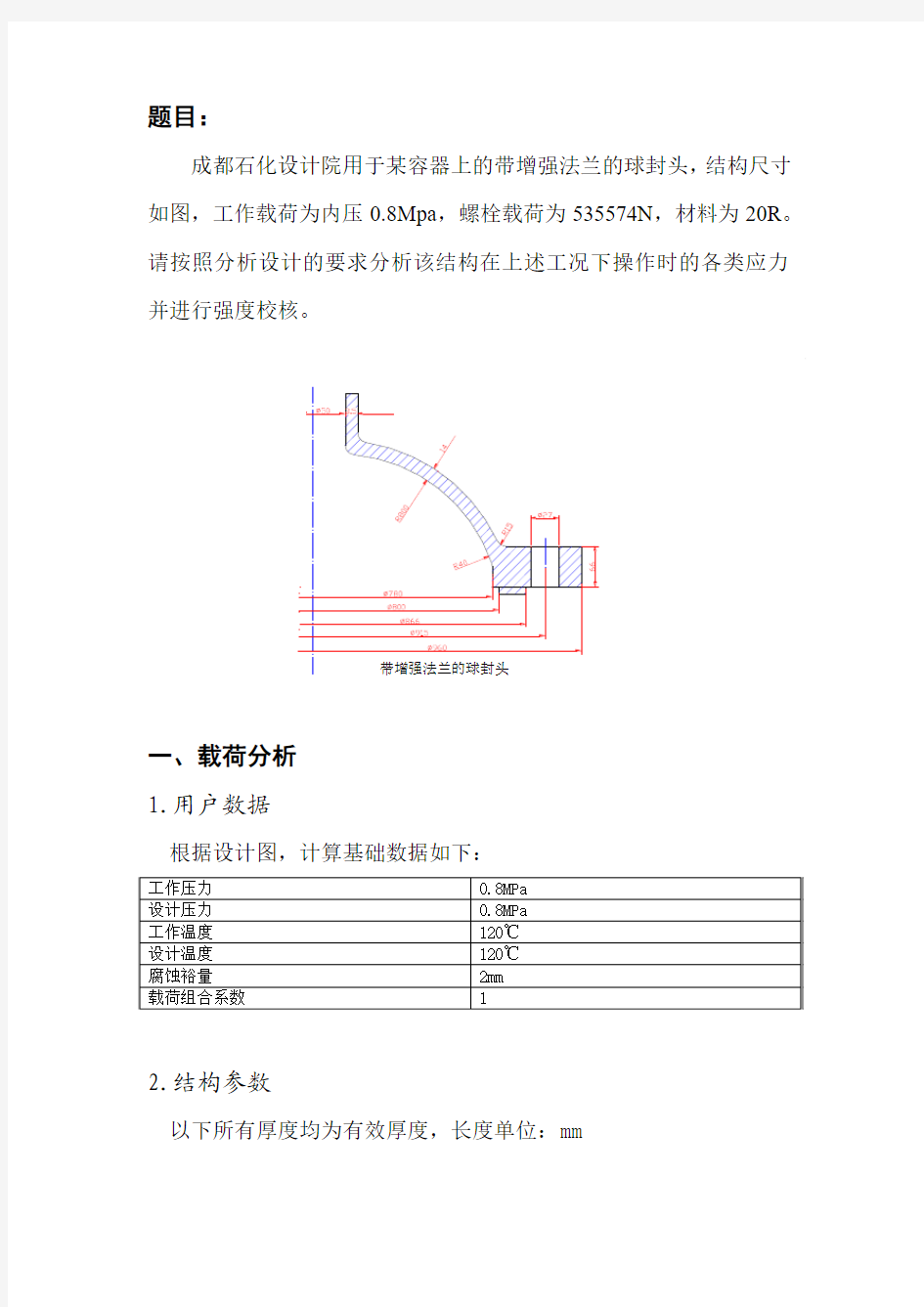

成都石化设计院用于某容器上的带增强法兰的球封头,结构尺寸如图,工作载荷为内压0.8Mpa ,螺栓载荷为535574N ,材料为20R 。请按照分析设计的要求分析该结构在上述工况下操作时的各类应力并进行强度校核。

一、载荷分析 1.用户数据

根据设计图,计算基础数据如下:

2.结构参数

以下所有厚度均为有效厚度,长度单位:

mm

中心接管参数

图1: 带增强法兰的椭圆封头-中心接管参数示意图

封头参数

图2: 带增强法兰的椭圆封头-封头参数示意图

法兰参数

图3: 带增强法兰的椭圆封头-法兰参数示意图

3.材料参数

4.载荷条件

接管端面已自动施加由内外压差引起的边界等效压力。

二、结构分析

根据法兰结构特点,应进行带增强法兰的椭圆封头的应力分析,建立力学模型如下:

(1)力学模型

根据带增强法兰的椭圆封头的结构特点和载荷特性,采用了三维力学模型。

图4: 带增强法兰的椭圆封头网格图

(2)边界条件

位移边界条件

图5: 带增强法兰的椭圆封头X方向约束

图6: 带增强法兰的椭圆封头Y方向约束

图7: 带增强法兰的椭圆封头Z方向约束

力边界条件

参见“载荷分析”。

(3)单元选择

网格剖分采用8节点六面体单元和6节点三棱柱单元。

三、应力分析结果

图8: 带增强法兰的椭圆封头变形图及σp3应力分布图

四、强度评定

图9: 第1条分析路径局部图

第1条分析路径(内节点2917, 外节点883)

总体薄膜应力强度:S I = 29.53 < KS m t= 144.20MPa

薄膜加弯曲应力强度:S III = 35.39 < 1.5KS m t= 216.30MPa 一次加二次应力强度:S IV = 35.39 < 3.0KS m t= 432.60MPa

图10: 第2条分析路径局部图

第2条分析路径(内节点572, 外节点673)

局部薄膜应力强度:S II = 37.27 < 1.5KS m t= 186.90MPa

薄膜加弯曲应力强度:S III = 37.27 < 1.5KS m t= 186.90MPa 一次加二次应力强度:S IV = 42.18 < 3.0KS m t= 373.80MPa

图11: 第3条分析路径局部图

第3条分析路径(内节点3573, 外节点3600)

总体薄膜应力强度:S I = 5.92 < KS m t= 124.60MPa

薄膜加弯曲应力强度:S III = 6.59 < 1.5KS m t= 186.90MPa 一次加二次应力强度:S IV = 6.59 < 3.0KS m t= 373.80MPa

图12: 第4条分析路径局部图

第4条分析路径(内节点4676, 外节点677)

局部薄膜应力强度:S II = 13.06 < 1.5KS m t= 171.90MPa

薄膜加弯曲应力强度:S III = 13.06 < 1.5KS m t= 171.90MPa 一次加二次应力强度:S IV = 25.13 < 3.0KS m t= 343.80MPa 该容器强度校核合格。

五、结论

1. 所有A、B类焊缝需100%无损检测,合格标准按JB4732-95的规定。

2. 锻件和封头、锻件和筒体小园弧加工完成后,需进行表面磁粉检测。

3. 所有对接焊缝需打磨至与母材平齐。

4. 本设备的设计、制造均按JB4732-95标准进行。

5. 在达到上述要求后,该容器在设计条件下的强度是满足JB4732-95标准规范要求的。

附录A 带增强法兰的椭圆封头应力分类数据A1 第1条路径的应力强度值外节点883 内节点2917

###################线性化应力################

外节点

Sx Sy Sz Txy Tyz Tzx 薄膜应力 26.95 21.16 0.38 4.79 -1.94 0.91

弯曲应力 10.99 13.65 3.33 -3.16 -1.32 0.96

峰值应力 0.48 0.37 0.67 0.03 0.10 -0.01

中间点

Sx Sy Sz Txy Tyz Tzx 薄膜应力 26.95 21.16 0.38 4.79 -1.94 0.91

弯曲应力 0.00 0.00 0.00 0.00 0.00 0.00

峰值应力 -0.10 -0.07 0.01 -0.00 -0.10 0.05

内节点

Sx Sy Sz Txy Tyz Tzx 薄膜应力 26.95 21.16 0.38 4.79 -1.94 0.91

弯曲应力 -10.99 -13.65 -3.33 3.16 1.32 -0.96

峰值应力 -0.08 -0.10 -0.72 -0.02 0.31 -0.19

###################主应力与等效应力##################

外节点

S1 S2 S3 SP3 SP4

薄膜应力 29.66 18.70 0.13 29.53 25.86

弯曲应力 15.96 8.89 3.12 12.84 11.14

峰值应力 0.70 0.49 0.33 0.37 0.32

中间点

S1 S2 S3 SP3 SP4

薄膜应力 29.66 18.70 0.13 29.53 25.86

弯曲应力 0.00 0.00 0.00 0.00 0.00

峰值应力 0.09 -0.10 -0.15 0.25 0.22

内节点

S1 S2 S3 SP3 SP4

薄膜应力 29.66 18.70 0.13 29.53 25.86

弯曲应力 -3.12 -8.89 -15.96 12.84 11.14

峰值应力 0.09 -0.10 -0.89 0.97 0.89

####################应力分类结果:##################

PM PM+PB PM+PB+Q PM+PB+Q+F 外节点 29.53 35.39 35.39 35.19

中间点 29.53 29.53 29.53 29.45

内节点 29.53 23.75 23.75 24.33

A2 第2条路径的应力强度值内节点572 外节点673

###################线性化应力################

内节点

Sx Sy Sz Txy Tyz Tzx 薄膜应力 16.32 36.85 0.28 2.23 0.18 2.73 弯曲应力 -18.85 -0.75 -4.14 1.99 0.19 -4.86 峰值应力 1.70 2.72 -0.03 0.04 0.04 0.56 中间点

Sx Sy Sz Txy Tyz Tzx 薄膜应力 16.32 36.85 0.28 2.23 0.18 2.73 弯曲应力 0.00 0.00 0.00 0.00 0.00 0.00 峰值应力 0.74 -1.04 0.24 -0.11 -0.09 0.41 外节点

Sx Sy Sz Txy Tyz Tzx 薄膜应力 16.32 36.85 0.28 2.23 0.18 2.73 弯曲应力 18.85 0.75 4.14 -1.99 -0.19 4.86 峰值应力 0.96 2.28 -0.13 0.01 0.13 -0.52

###################主应力与等效应力##################

内节点

S1 S2 S3 SP3 SP4 薄膜应力 37.10 16.53 -0.17 37.27 32.33

弯曲应力 -0.49 -2.75 -20.51 20.02 18.99

峰值应力 2.73 1.87 -0.20 2.93 2.61

中间点

S1 S2 S3 SP3 SP4 薄膜应力 37.10 16.53 -0.17 37.27 32.33

弯曲应力 0.00 0.00 0.00 0.00 0.00

峰值应力 0.98 0.01 -1.05 2.04 1.77

外节点

S1 S2 S3 SP3 SP4 薄膜应力 37.10 16.53 -0.17 37.27 32.33

弯曲应力 20.51 2.75 0.49 20.02 18.99

峰值应力 2.29 1.17 -0.34 2.63 2.29

####################应力分类结果:##################

PL PL+PB PL+PB+Q PL+PB+Q+F 内节点 37.27 37.27 42.18 46.17

中间点 37.27 37.27 37.27 34.96

外节点 37.27 37.27 35.02 39.28

A3 第3条路径的应力强度值内节点3573 外节点3600

###################线性化应力################

内节点

Sx Sy Sz Txy Tyz Tzx 薄膜应力 5.24 0.11 2.72 1.48 0.00 -0.00 弯曲应力 0.36 -0.21 0.03 0.16 0.00 0.02 峰值应力 0.01 0.03 0.01 -0.01 -0.00 -0.00 中间点

Sx Sy Sz Txy Tyz Tzx 薄膜应力 5.24 0.11 2.72 1.48 0.00 -0.00 弯曲应力 0.00 0.00 0.00 0.00 0.00 0.00 峰值应力 -0.01 0.00 -0.00 -0.00 0.00 -0.00 外节点

Sx Sy Sz Txy Tyz Tzx 薄膜应力 5.24 0.11 2.72 1.48 0.00 -0.00 弯曲应力 -0.36 0.21 -0.03 -0.16 -0.00 -0.02 峰值应力 0.03 -0.03 -0.00 0.02 -0.00 0.00

###################主应力与等效应力##################

内节点

S1 S2 S3 SP3 SP4 薄膜应力 5.64 2.72 -0.28 5.92 5.13

弯曲应力 0.41 0.03 -0.26 0.66 0.58

峰值应力 0.03 0.01 0.00 0.03 0.03

中间点

S1 S2 S3 SP3 SP4 薄膜应力 5.64 2.72 -0.28 5.92 5.13

弯曲应力 0.00 0.00 0.00 0.00 0.00

峰值应力 0.00 0.00 0.00 0.00 0.00

外节点

S1 S2 S3 SP3 SP4 薄膜应力 5.64 2.72 -0.28 5.92 5.13

弯曲应力 0.26 -0.03 -0.41 0.66 0.58

峰值应力 0.03 -0.00 -0.04 0.07 0.06

####################应力分类结果:##################

PM PM+PB PM+PB+Q PM+PB+Q+F 内节点 5.92 6.59 6.59 6.55

中间点 5.92 5.92 5.92 5.91

外节点 5.92 5.26 5.26 5.33

A4 第4条路径的应力强度值内节点4676 外节点677

###################线性化应力################

内节点

Sx Sy Sz Txy Tyz Tzx 薄膜应力 0.68 -2.13 8.33 0.04 -1.01 -4.75 弯曲应力 5.74 5.23 14.27 0.09 -0.27 -4.73 峰值应力 -1.25 -1.14 -2.68 -0.03 0.03 0.63 中间点

Sx Sy Sz Txy Tyz Tzx 薄膜应力 0.68 -2.13 8.33 0.04 -1.01 -4.75 弯曲应力 0.00 0.00 0.00 0.00 0.00 0.00 峰值应力 0.77 0.71 1.63 0.02 -0.01 -0.25 外节点

Sx Sy Sz Txy Tyz Tzx 薄膜应力 0.68 -2.13 8.33 0.04 -1.01 -4.75 弯曲应力 -5.74 -5.23 -14.27 -0.09 0.27 4.73 峰值应力 -2.80 -2.96 -7.43 -0.04 -0.18 0.48

###################主应力与等效应力##################

内节点

S1 S2 S3 SP3 SP4 薄膜应力 10.67 -1.40 -2.39 13.06 12.59

弯曲应力 16.38 5.22 3.64 12.74 12.03

峰值应力 -1.01 -1.14 -2.92 1.91 1.85

中间点

S1 S2 S3 SP3 SP4

薄膜应力 10.67 -1.40 -2.39 13.06 12.59

弯曲应力 0.00 0.00 0.00 0.00 0.00

峰值应力 1.70 0.72 0.69 1.01 0.99

外节点

S1 S2 S3 SP3 SP4 薄膜应力 10.67 -1.40 -2.39 13.06 12.59

弯曲应力 -3.64 -5.22 -16.38 12.74 12.03

峰值应力 -2.73 -2.96 -7.49 4.75 4.64

####################应力分类结果:##################

PL PL+PB PL+PB+Q PL+PB+Q+F 内节点 13.06 13.06 25.13 21.43 中间点 13.06 13.06 13.06 14.93

外节点 13.06 13.06 2.61 10.49

CATIA有限元分析计算实例-完整版

CATIA有限元分析计算实例 CATIA有限元分析计算实例 11.1例题1 受扭矩作用的圆筒 11.1-1划分四面体网格的计算 (1)进入【零部件设计】工作台 启动CATIA软件。单击【开始】→【机械设计】→【零部件设计】选项,如图11-1所示,进入【零部件设计】工作台。 图11-1单击【开始】→【机械设计】→【零部件设计】选项 单击后弹出【新建零部件】对话框,如图11-2所示。在对话框内输入新的零件名称,在本例题中,使用默认的零件名称【Part1】。点击对话框内的【确定】按钮,关闭对话框,进入【零部件设计】工作台。 (2)进入【草图绘制器】工作台 在左边的模型树中单击选中【xy平面】, 如图11-3所示。单击【草图编辑器】工具栏内的【草图】按钮,如图11-4所示。这时进入【草图绘制器】工作台。 图11-2【新建零部件】对话框

图11-3单击选中【xy平面】 (3)绘制两个同心圆草图 点击【轮廓】工具栏内的【圆】按钮,如图11-5所示。在原点点击一点,作为圆草图的圆心位置,然后移动鼠标,绘制一个圆。用同样分方法再绘制一个同心圆,如图11-6所示。 图11-4【草图编辑器】工具栏 图11-5【轮廓】工具栏 下面标注圆的尺寸。点击【约束】工具栏内的【约束】按钮,如图11-7所示。点击选择圆,就标注出圆的直径尺寸。用同样分方法标注另外一个圆的直径,如图11-8所示。 图11-6两个同心圆草图 图11-7【约束】工具栏 双击一个尺寸线,弹出【约束定义】对话框,如图11-9所示。在【直径】数值栏内输入100mm,点击对话框内的【确定】按钮,关闭对话框,同时圆的直径尺寸被修改为100mm。用同样的方法修改第二个圆的直径尺寸为50mm。修改尺寸后的圆如图11-10所示。

有限元分析-最新法兰算例

题目: 成都石化设计院用于某容器上的带增强法兰的球封头,结构尺寸如图, 工作载荷为内压0.8Mpa,螺栓载荷为535574N,材料为 20R。请按照分析设计的要求分析该结构在上述工况下操作时的各类应力并进行强度校核。 带增强法兰的球封头 载荷分析 1. 用户数据 根据设计图,计算基础数据如下: 2. 结构参数 以下所有厚度均为有效厚度,长度单位:mm

中心接管参数 图1:带增强法兰的椭圆封头-中心接管参数示意图 封头参数 法兰参数

图3: 带增强法兰的椭圆封头-法兰参数示意图 外直径di 960 内直径d2 780 厚度t 66 螺栓数目 24 螺栓中心圆直径d3 915 螺栓孔直径d4 27 垫片内直径d5 800 垫片外直径d6 866 倒角内半径r1 40 倒角外半径r2 15 材料参数 部位 材料 弹性模量 (MPa) 泊松比 比重 (g/cm ) S m (MPa) t 接管 碳素钢锻件 20 190200 0.3 7.84 3 124.6 封头 碳素钢钢板 20R 194600 0.3 7.824 144.2 法兰 碳素钢钢板 20R 190200 0.3 7.84 114.6 载荷条件 内压(MPa) 0.8 螺栓力(N) 535574 二、结构分析 根据法兰结构特点,应进行带增强法兰的椭圆封头的应力分析, 建立力学模型如下: (1) 力学模型

根据带增强法兰的椭圆封头的结构特点和载荷特性,采用了三维力学模型。 图4:带增强法兰的椭圆封头网格图 (2) 边界条件 位移边界条件

节.口总0 0091000 Q00H?n o.ooMon 000(40)0 OCCrHJO O 0EEt44m fl OOa+DM 血伽 OCOeHnO QQQe^W enorHnn novtdoo ■3 00a4?M flOCtHHO OOO H WD QCXnflM OEUrtffiE OCfia^? OoOc^P OOXIJO OOQHOKi aflOrtujo OKftOOO OO^tOOO OIMb^W □ (Kr-KTO 0£Xfe4QO O S0k*lflJD owxwo 0Kr*?C OQC^nKX B OWHODC QUlXlJO OOCc*{M0 DIHrtOOCi 00^*000 ojnrxin DDOr'HKEI □OC HT KI JO Offl>*aoO 图5:带增强法兰的椭圆封头X方向约束 OnOHOQO^H :-■: I —111 -厂-'I「P I? OOQr^nol □ OLf "J:D OD lr*JDO J OOTtafOOO^- □OOMKKI o込希io PQDZJQ DJO .f*JJO 磁砒 one*aoD OXrtWO otr* 曲io OOCmJjO 图6:带增强法兰的椭圆封头丫方向约束JdJ K U节貞血 ? OOte+COG 0GOHWB tl tJ>+€rt) dOOd-HNO OCCHOff) 力如姻 OCOtrHMO 0EDe4?D 皿 咄M OOQKXn UDOHWO 皿畑 QCQl^QQ OLUrtWO QOOa^nO 0 00*4000 CiCbrHMO QQDrKm OCOa-iOn OOfriMW

有限元法的基本思想及计算 步骤

有限元法的基本思想及计算步骤 有限元法是把要分析的连续体假想地分割成有限个单元所组成的组合体,简称离散化。这些单元仅在顶角处相互联接,称这些联接点为结点。离散化的组合体与真实弹性体的区别在于:组合体中单元与单元之间的联接除了结点之外再无任何关联。但是这种联接要满足变形协调条件,即不能出现裂缝,也不允许发生重叠。显然,单元之间只能通过结点来传递内力。通过结点来传递的内力称为结点力,作用在结点上的荷载称为结点荷载。当连续体受到外力作用发生变形时,组成它的各个单元也将发生变形,因而各个结点要产生不同程度的位移,这种位移称为结点位移。在有限元中,常以结点位移作为基本未知量。并对每个单元根据分块近似的思想,假设一个简单的函数近似地表示单元内位移的分布规律,再利用力学理论中的变分原理或其他方法,建立结点力与位移之间的力学特性关系,得到一组以结点位移为未知量的代数方程,从而求解结点的位移分量。然后利用插值函数确定单元集合体上的场函数。显然,如果单元满足问题的收敛性要求,那么随着缩小单元的尺寸,增加求解区域内单元的数目,解的近似程度将不断改进,近似解最终将收敛于精确解。 用有限元法求解问题的计算步骤比较繁多,其中最主要的计算步骤为: 1)连续体离散化。首先,应根据连续体的形状选择最能完满地描述连续体形状的单元。常见的单元有:杆单元,梁单元,三角形单元,矩形单元,四边形单元,曲边四边形单元,四面体单元,六面体单元以及曲面六面体单元等等。其次,进行单元划分,单元划分完毕后,要将全部单元和结点按一定顺序编号,每个单元所受的荷载均按静力等效原理移植到结点上,并在位移受约束的结点上根据实际情况设置约束条件。 2)单元分析。所谓单元分析,就是建立各个单元的结点位移和结点力之间的关系式。现以三角形单元为例说明单元分析的过程。如图1所示,三角形有三个结点i,j,m。在平面问题中每个结点有两个位移分量u,v和两个结点力分量F x,F y。三个结点共六个结点位移分量可用列

有限元分析报告样本

《有限元分析》报告基本要求: 1. 以个人为单位完成有限元分析计算,并将计算结果上交;(不允许出现相同的分析模型,如相 同两人均为不及格) 2. 以个人为单位撰写计算分析报告; 3. 按下列模板格式完成分析报告; 4. 计算结果要求提交电子版,报告要求提交电子版和纸质版。(以上文字在报告中可删除) 《有限元分析》报告 一、问题描述 (要求:应结合图对问题进行详细描述,同时应清楚阐述所研究问题的受力状况和约束情况。图应清楚、明晰,且有必要的尺寸数据。) 一个平面刚架右端固定,在左端施加一个y 方向的-3000N 的力P1,中间施加一个Y 方向的-1000N 的力P2,试以静力来分析,求解各接点的位移。已知组成刚架的各梁除梁长外,其余的几何特性相同。 横截面积:A=0.0072 m2 横截高度:H=0.42m 惯性矩:I=0.0021028m4x 弹性模量: E=2.06x10n/ m2/ 泊松比:u=0.3 二、数学模型 (要求:针对问题描述给出相应的数学模型,应包含示意图,示意图中应有必要的尺寸数据;如进行了简化等处理,此处还应给出文字说明。) (此图仅为例题)

三、有限元建模(具体步骤以自己实际分析过程为主,需截图操作过程) 用ANSYS 分析平面刚架 1.设定分析模块 选择菜单路径:MainMenu—preference 弹出“PRreferences for GUI Filtering”对话框,如图示,在对话框中选取:Structural”,单击[OK]按钮,完成选择。 2.选择单元类型并定义单元的实常数 (1)新建单元类型并定 (2)定义单元的实常数在”Real Constants for BEAM3”对话框的AREA中输入“0。0072”在IZZ 中输入“0。0002108”,在HEIGHT中输入“0.42”。其他的3个常数不定义。单击[OK]按 钮,完成选择 3.定义材料属性 在”Define Material Model Behavier”对话框的”Material Models Available”中,依次双击“Structural→Linear→Elastic→Isotropic”如图

有限元分析与应用详细例题

《有限元分析与应用》详细例题 试题1:图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比 较: 1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算; 2)分别采用不同数量的三节点常应变单元计算; 3)当选常应变三角单元时,分别采用不同划分方案计算。 一.问题描述及数学建模 无限长的刚性地基上的三角形大坝受齐顶的水压作用可看作一个平面问题,简化为平面三角形受力问题,把无限长的地基看着平面三角形的底边受固定支座约束的作用,受力面的受力简化为受均布载荷的作用。 二.建模及计算过程 1. 分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算 下面简述三节点常应变单元有限元建模过程(其他类型的建模过程类似): 1.1进入ANSYS 【开始】→【程序】→ANSYS 10.0→ANSYS Product Launcher →change the working directory →Job Name: shiti1→Run 1.2设置计算类型 ANSYS Main Menu: Preferences →select Structural →OK 1.3选择单元类型 单元是三节点常应变单元,可以用4节点退化表示。 ANSYS Main Menu: Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 4 node 42 →OK (back to Element Types window)→Options… →select K3: Plane Strain→OK→Close (the Element Type window) 1.4定义材料参数

有限元分析软件比较分析

有限元分析软件 有限元分析是对于结构力学分析迅速发展起来的一种现代计算方法。它是50 年代首先在连续体力学领域--飞机结构静、动态特性分析中应用的一种有效的数值分析方法,随后很快广泛的应用于求解热传导、电磁场、流体力学等连续性问题。 有限元分析软件目前最流行的有:ANSYS、ADINA、ABAQUS、MSC 四个比较知名比较大的公司,其中ADINA、ABAQUS 在非线性分析方面有较强的能力目前是业内最认可的两款有限元分析软件,ANSYS、MSC 进入中国比较早所以在国内知名度高应用广泛。目前在多物理场耦合方面几大公司都可以做到结构、流体、热的耦合分析,但是除ADINA 以外其它三个必须与别的软件搭配进行迭代分析,唯一能做到真正流固耦合的软件只有ADINA。ANSYS是商业化比较早的一个软件,目前公司收购了很多其他软件在旗下。ABAQUS专注结构分析目前没有流体模块。MSC是比较老的一款软件目前更新速度比较慢。ADINA是在同一体系下开发有结构、流体、热分析的一款软件,功能强大但进入中国时间比较晚市场还没有完全铺开。 结构分析能力排名:ABAQUS、ADINA、MSC、ANSYS 流体分析能力排名:ANSYS、ADINA、MSC、ABAQUS 耦合分析能力排名:ADINA、ANSYS、MSC、ABAQUS 性价比排名:最好的是ADINA,其次ABAQUS、再次ANSYS、最后MSC ABAQUS 软件与ANSYS 软件的对比分析: 1.在世界范围内的知名度:两种软件同为国际知名的有限元分析软件,在世界范围内具有各自广泛的用户群。ANSYS 软件在致力于线性分析的用户中具有很好的声誉,它在计算机资源的利用,用户界面开发等方面也做出了较大的贡献。ABAQUS软件则致力于更复杂和深入的工程问题,其强大的非线性分析功能在设计和研究的高端用户群中得到了广泛的认可。由于ANSYS 产品进入中国市场早于ABAQUS,并且在五年前ANSYS 的界面是当时最好的界面之一,所以在中国,ANSYS 软件在用户数量和市场推广度方面要高于ABAQUS。但随着ABAQUS北京办事处的成立,ABAQUS软件的用户数目和市场占有率正在大幅度和稳步提高,并可望在今后的几年内赶上和超过ANSYS。 2.应用领域:ANSYS 软件注重应用领域的拓展,目前已覆盖流体、电磁场和多物理场耦合等十分广泛的研究领域。ABAQUS 则集中于结构力学和相关领域研究,致力于解决该领域的深层次实际问题。 3.性价比:ANSYS 软件由于价格政策灵活,具有多种销售方案,在解决常规的

(完整word版)有限元分析软件的比较

有限元分析软件的比较(购买必看)-转贴 随着现代科学技术的发展,人们正在不断建造更为快速的交通工具、更大规模的建筑物、更大跨度的桥梁、更大功率的发电机组和更为精密的机械设备。这一切都要求工程师在设计阶段就能精确地预测出产品和工程的技术性能,需要对结构的静、动力强度以及温度场、流场、电磁场和渗流等技术参数进行分析计算。例如分析计算高层建筑和大跨度桥梁在地震时所受到的影响,看看是否会发生破坏性事故;分析计算核反应堆的温度场,确定传热和冷却系统是否合理;分析涡轮机叶片内的流体动力学参数,以提高其运转效率。这些都可归结为求解物理问题的控制偏微分方程式,这些问题的解析计算往往是不现实的。近年来在计算机技术和数值分析方法支持下发展起来的有限元分析(FEA,Finite Element A nalysis)方法则为解决这些复杂的工程分析计算问题提供了有效的途径。在工程实践中,有限元分析软件与CAD系统的集成应用使设计水平发生了质的飞跃,主要表现在以下几个方面: 增加设计功能,减少设计成本; 缩短设计和分析的循环周期; 增加产品和工程的可靠性; 采用优化设计,降低材料的消耗或成本; 在产品制造或工程施工前预先发现潜在的问题; 模拟各种试验方案,减少试验时间和经费; 进行机械事故分析,查找事故原因。 在大力推广CAD技术的今天,从自行车到航天飞机,所有的设计制造都离不开有限元分析计算,FEA在工程设计和分析中将得到越来越广泛的重视。国际上早20世纪在50年代末、60年代初就投入大量的人力和物力开发具有强大功能的有限元分析程序。其中最为著名的是由美国国家宇航局(NASA)在1965年委托美国计算科学公司和贝尔航空系统公司开发的NASTRAN有限元分析系统。该系统发展至今已有几十个版本,是目前世界上规模最大、功能最强的有限元分析系统。从那时到现在,世界各地的研究机构和大学也发展了一批规模较小但使用灵活、价格较低的专用或通用有限元分析软件,主要有德国的ASKA、英国的PA FEC、法国的SYSTUS、美国的ABQUS、ADINA、ANSYS、BERSAFE、BOSOR、COSMOS、ELAS、MARC和STARDYNE等公司的产品。 以下对一些常用的软件进行一些比较分析: 1. LSTC公司的LS-DYNA系列软件

法兰计算

5.4法兰连接计算 5.4.1钢管对接一般采用法兰盘螺栓连接,主材与腹杆之间,可采用节点板或法兰盘连接。 5.4.2有加劲肋法兰螺栓的拉力,应按下列公式计算: 1、当法兰盘仅承受弯矩M 时,普通螺栓拉力应按下式计算: () b t i n t N y y M N ≤?= ∑2 '' m ax (5.4.2-1) 式中 m ax t N ——距旋转轴②' n y 处的螺栓拉力(N); ' i y ——第i 个螺栓中心到旋转轴②的距离(mm); b t N ——每个螺栓的受拉承载力设计值。 2、当法兰盘承受拉力N 和弯矩M 时,普通螺栓拉力分两种情况计算: 1)、螺栓全部受拉时,绕通过螺栓群形心的旋转轴①转动,按下式计算: b t o i n t N n N y y M N ≤+ ?= ∑2m ax (5.4.2-2) 式中 o n ——该法兰盘上螺栓总数。 2)、当按(5.4.2-2)式计算任一螺栓拉力出现负值,螺栓群并非全部受拉时, 而绕旋转轴②转动,按下式计算: ()() b t i n t N y y Ne M N ≤+= ∑2'' m ax (5.4.2-3) 式中 e ——旋转轴①与旋转轴②之间的距离(mm )。 对圆形法兰盘,取螺栓的形心为旋转轴①,钢管外壁接触点切线为旋转轴②(图5.4.2)

图5.4.2法兰盘 5.4.3有加劲肋的法兰板厚应按下列公式计算: f M t m ax 5≥ (5.4.3) 式中 t f m M 算可参考附录A 5.4.4式中 v f f t 5.4.51 N b t N m

式中:m ——法兰盘螺栓受力修正系数,65.0=m 。5.4.5无加劲肋法兰盘螺检受力简图 2、受拉(压)、弯共同作用时: 一个螺栓所对应的管壁段中的拉力: ??? ? ??+=N r M n N b 2 5.01 (5.4.5-3) 式中:M ——法兰盘所受弯矩,mm N ?; N ——法兰盘所受轴心力, N ,压力时取负值。 5.4.6无加劲肋的法兰盘的法兰板,应按下列公式计算:(图5.4.6) 顶力: a b N R b f ? = (5.4.6-1) 剪应力: f s t R f ≤?? =5.1τ (5.4.6-2) 正应力: f t s e R f ≤??= 2 5σ (5.4.6-3) 式中:s ——螺栓的间距,mm ,()θ?+=b r s 2; f R ——法兰盘之间的顶力, N ; θ——两螺栓之间的圆心角,弧度; e ——法兰盘受力的力矩。 图5.4.6 无加劲肋法兰板受力 5.5塔脚板连接计算 加劲板方型塔脚板底板强度应按下列公式计算(图5.5.1):

CATIA有限元分析计算实例讲诉

CATIA有限元分析计算实例 11.1例题1 受扭矩作用的圆筒 11.1-1划分四面体网格的计算 (1)进入【零部件设计】工作台 启动CATIA软件。单击【开始】→【机械设计】→【零部件设计】选项,如图11-1所示,进入【零部件设计】工作台。 图11-1单击【开始】→【机械设计】→【零部件设计】选项 单击后弹出【新建零部件】对话框,如图11-2所示。在对话框内输入新的零件名称,在本例题中,使用默认的零件名称【Part1】。点击对话框内的【确定】按钮,关闭对话框,进入【零部件设计】工作台。 (2)进入【草图绘制器】工作台 在左边的模型树中单击选中【xy平面】, 如图11-3所示。单击【草图编辑器】工具栏内的【草图】按钮,如图11-4所示。这时进入【草图绘制器】工作台。

图11-2【新建零部件】对话框 图11-3单击选中【xy平面】 (3)绘制两个同心圆草图 点击【轮廓】工具栏内的【圆】按钮,如图11-5所示。在原点点击一点,作为圆草图的圆心位置,然后移动鼠标,绘制一个圆。用同样分方法再绘制一个同心圆,如图11-6所示。 图11-4【草图编辑器】工具栏 图11-5【轮廓】工具栏 下面标注圆的尺寸。点击【约束】工具栏内的【约束】按钮,如图11-7所示。点击选择圆,就标注出圆的直径尺寸。用同样分方法标注另外一个圆的直径,如图11-8所示。

图11-6两个同心圆草图 图11-7【约束】工具栏 双击一个尺寸线,弹出【约束定义】对话框,如图11-9所示。在【直径】数值栏内输入100mm,点击对话框内的【确定】按钮,关闭对话框,同时圆的直径尺寸被修改为100mm。用同样的方法修改第二个圆的直径尺寸为50mm。修改尺寸后的圆如图11-10所示。 图11-8标注直径尺寸的圆草图 图11-9【约束定义】对话框 (4)离开【草图绘制器】工作台 点击【工作台】工具栏内的【退出工作台】按钮,如图11-11所示。退出【草图绘制器】工作台,进入【零部件设计】工作台。 图11-10修改直径尺寸后的圆 图11-11【工作台】工具栏

CATIA有限元分析计算例题

CA TIA有限元分析计算例题 11.1例题1 受扭矩作用的圆筒 11.1-1划分四面体网格的计算 (1)进入【零部件设计】工作台 启动CATIA软件。单击【开始】→【机械设计】→【零部件设计】选项,如图11-1所示,进入【零部件设计】工作台。 图11-1单击【开始】→【机械设计】→【零部件设计】选项单击后弹出【新建零部件】对话框,如图11-2所示。在对话框内输入新的零件名称,在本例题中,使用默认的零件名称【Part1】。点击对话框内的【确定】按钮,关闭对话框,进入【零部件设计】工作台。 (2)进入【草图绘制器】工作台 在左边的模型树中单击选中【xy平面】, 如图11-3所示。单击【草图编辑器】工具栏内的【草图】按钮,如图11-4所示。这时进入【草图绘制器】工作台。 图11-2【新建零部件】对话框 图11-3单击选中【xy平面】 (3)绘制两个同心圆草图 点击【轮廓】工具栏内的【圆】按钮,如图11-5所示。在原点点击一点,作为圆草图的圆心位置,然后移动鼠标,绘制一个圆。用同样分方法再绘制一个同心圆,如图11-6

所示。 图11-4【草图编辑器】工具栏 图11-5【轮廓】工具栏 下面标注圆的尺寸。点击【约束】工具栏内的【约束】按钮,如图11-7所示。点击选择圆,就标注出圆的直径尺寸。用同样分方法标注另外一个圆的直径,如图11-8所示。 图11-6两个同心圆草图 图11-7【约束】工具栏 双击一个尺寸线,弹出【约束定义】对话框,如图11-9所示。在【直径】数值栏内输入100mm,点击对话框内的【确定】按钮,关闭对话框,同时圆的直径尺寸被修改为100mm。用同样的方法修改第二个圆的直径尺寸为50mm。修改尺寸后的圆如图11-10所示。 图11-8标注直径尺寸的圆草图 图11-9【约束定义】对话框 (4)离开【草图绘制器】工作台 点击【工作台】工具栏内的【退出工作台】按钮,如图11-11所示。退出【草图绘制器】工作台,进入【零部件设计】工作台。

法兰有限元分析1

法兰有限元分析 1.下法兰计算 1.1 下法兰计算模型 下法兰卡紧方式是通过卡箍将产品法兰与加压端法兰卡紧。经过适当简化,建立如图1所示计算模型。 图1 下法兰计算模型简图 在产品法兰上端面施加全位移约束fix-all;在加压端法兰内表面施加压力F。 1.2 下法兰分析结果 在t 1100压力作用下,产品法兰,加压端法兰以及卡箍的应力分布情况分别如图2,图3,图4所示。 从下图可以看出产品法兰等效应力的最大值为MPa 423,位于Φ199通孔 6. 最薄弱处(如图上Max标示处);最大主应力的最大值为MPa 456,位于Φ199 5. 通孔边的R100圆弧上(如图下左Max标示处);最大剪应力为MPa 184,位于 8. Φ199通孔最薄弱处(如图下右Max标示处)。

图2 产品法兰应力分布图(MPa) 从图3上看,加压端法兰等效应力的最大值位于面上那6个黄点上,但那是由于接触引起的局部应力集中,不予考虑,实际等效应力最大值位置位于中心Φ50通孔上,最大值为MPa 452,同样位于 9. 4. 337,最大主应力的最大值为MPa Φ50通孔上(如图右Max标示处)。

图3 加压端法兰应力分布图(MPa ) 卡箍应力分布如图4所示。其等效应力的最大值位置如图左Max 标示处,最大值为MPa 4.278;最大主应力的最大值位置如图右Max 标示处,最大值为MPa 1.292。 图4 卡箍应力分布图 卡箍的变形用其位移量分布图来表示,卡箍Y 向与Z 向位移量分布如图5。由图看出卡箍在整个装配中向外位移了mm 901.2,自身向外拉伸了 mm mm mm 297.3)396.0(901.2=--。卡箍在整个装配中轴向位移了mm 048.3,卡 箍自身轴向拉伸了mm mm 651 .2)863.2(212.0=---。

深圳地铁有限元分析计算书

深圳地铁一期工程 益田—香密湖区间段盾构隧道联络通道开挖施工有限元分析 计算书 上海市隧道工程轨道交通设计研究院 2001年5月28日

一总说明 应驻地经理要求,对深圳地铁一期工程益田—香密湖区间段盾构隧道联络通道开挖施工进行有限元模拟计算,计算所用资料依据《深圳地铁一期工程详勘益田—香密湖工程地质勘察报告》和施工图。采用二维有限元施工模拟分析程序。 二结构尺寸 根据施工图,地面标高+6.20m,隧道中心线标高-10.66m,埋深16.86m。隧道直径为3000mm, 衬砌外径3000mm, 内径2700mm, 砼管片厚度300mm,钢板衬砌厚度30 mm,结构尺寸如图1所

图2 计算区域及有限元网格 边界条件为:底部边界为水平向约束,左右两侧为垂直方向约束,顶部为自由边界。计算隧道开挖引起的应力和位移变化情况。 三土层地质状况 计算区域涉及土层Q4ml, Q4al,Q4el,r53等,从上至下依次为: (1)素填土(Q4ml):0—11m, 计算中取4m. (2)粘土(Q4al):局部出露,0—3m,计算中取1m。 (3)粉质粘土(Q4al):局部出露,0—2.7m,计算中取1m。 (4)砾砂、中砂(Q4al):局部出露,0—6m,计算中取2m。 (5)砾质粘土(Q4el):稳定,5—24.6m,计算中取16m。 (6)风化花岗岩(r53):稳定,出露厚度大于4.4m。 四土层和材料力学参数 根据地质勘察报告并作适当调整,得到各土层力学参数如表1: 表1 土性参数 结构材料性质取值如表2:

表2 结构力学性质 五施工过程的模拟 考虑三种施工阶段(工况): (1)盾构推过后,内部衬砌安装完成,还没有拆除通道处钢板,尚未支撑; (2)内部衬砌安装完成,拆除通道处钢板,并设置支撑; (3)通道施工完成,并拆除支撑后的永久工况。 六计算结果 (一) 工况一:盾构推过后,内部衬砌安装完成,还没有拆除通道处钢板,尚未支撑 图3 位移 (D xmax=-1.205mm, D zmax=-7.488mm)

ANSYS有限元分析与实体建模

第五章实体建模 5.1实体建模操作概述 用直接生成的方法构造复杂的有限元模型费时费力,使用实体建模的方法就是要减轻这部分工作量。我们先简要地讨论一下使用实体建模和网格划分操作的功能是怎样加速有限元分析的建模过 程。 自下向上地模造有限元模型:定义有限元模型顶点的关键点是实体模型中最低级的图元。在构造实体模型时,首先定义关键点,再利用这些关键点定义较高级的实体图元(即线、面和体)。这就是所谓的自下向上的建模方法。一定要牢记的是自下向上构造的有限元模型是在当前激活的坐标系内 定义的。 图5-1自下向上构造模型 自上向下构造有限元模型:ANSYS程序允许通过汇集线、面、体等几何体素的方法构造模型。当生成一种体素时,ANSYS程序会自动生成所有从属于该体素的较低级图元。这种一开始就从较高级的实体图元构造模型的方法就是所谓的自上向下的建模方法。用户可以根据需要自由地组合自下向上和自上向下的建模技术。注意几何体素是在工作平面内创建的,而自下向上的建模技术是在激活的坐标系上定义的。如果用户混合使用这两种技术,那么应该考虑使用CSYS,WP或CSYS,4命令强迫坐标 系跟随工作平面变化。 图5-2自上向下构造模型(几何体素) 注意:建议不要在环坐标系中进行实体建模操作,因为会生成用户不想要的面或体。

运用布尔运算:可以使用求交、相减或其它的布尔运算雕塑实体模型。通过布尔运算用户可直接用较高级的图元生成复杂的形体。布尔运算对于通过自下向上或自上向下方法生成的图元均有效。 图5-3使用布尔运算生成复杂形体。 拖拉或旋转:布尔运算尽管很方便,但一般需耗费较多的计算时间。故在构造模型时,如果用拖拉或旋转的方法建模,往往可以节省计算时间,提高效率。 图5-4拖拉一个面生成一个体〔VDRAG〕 移动和拷贝实体模型图元:一个复杂的面或体在模型中重复出现时仅需要构造一次。之后可以移动、旋转或拷贝到所需的地方。用户会发现在方便之处生成几何体素再将其移动到所需之处,这样 往往比直接改变工作平面生成所需体素更方便。 图5-5拷贝一个面 网格划分:实体建模的最终目的是为了划分网格以生成节点和单元。在完成了实体建模和建立了单元属性,网格划分控制之后,ANSYS程序可以轻松地生成有限元网格。考虑到要满足特定的要求,用户可以请求映射网格划分生成全部都是四边形、三角形或块单元。

硫化罐封头法兰刚度的有限元分析

第44卷第6期 当 代 化 工 Vol.44,No.6 2015年6月 Contemporary Chemical Industry June,2015 收稿日期: 2015-01-08 作者简介: 赵常铭(1990-),男,辽宁葫芦岛人,硕士研究生,2015年毕业于沈阳化工大学化工过程机械专业,研究方向:压力容器安全性能 的研究。E-mail:980224769@https://www.360docs.net/doc/4313308921.html,。 硫化罐封头法兰刚度的有限元分析 赵常铭, 金志浩, 汤方丽, 代立鹏 (沈阳化工大学,辽宁 沈阳 110142) 摘 要:根据ASME 标准,法兰刚度变化可由法兰转角反映。对某硫化罐进行分析,利用ANSYS 有限元软件进行有限元计算,对封头法兰端面定义路径并由路径上点位移换算成路径转角。通过改变尺寸参数,最终得到封头法兰端面不同位置刚度变化规律并指出硫化罐端盖部分易发生泄漏位置。 关 键 词:硫化罐;齿啮式快开结构;法兰刚度;有限元 中图分类号:TQ 050.2 文献标识码: A 文章编号: 1671-0460(2015)06-1309-03 Finite Element Analysis of the Stiffness of Vulcanizing Boiler Head Flange ZHAO Chang-ming , JIN Zhi-hao ,TANG Fang-li ,DAI Li-peng (Shenyang University of Chemical Technology, Liaoning Shenyang 110142, China ) Abstract : According to the ASME standard, the change of stiffness of flange can be reflected by the flange deflection angle. In this paper, the finite element computation of a vulcanizing boiler was carried out by using the finite element software ANSYS, the path on the end of head flange was defined, and point displacement on the path was converted into a path deflection angle. By changing the size parameter, change rule of rigidity of the end of head flange in different position was obtained, and the easy leakage location was pointed out. Key words : Vulcanizing boiler; Tooth-locked quick closure institution; Tlange rigidity; Tinite element 硫化罐广泛应用于橡胶制品的硫化,是橡胶工业的重要生产设备,由于大多橡胶制品的硫化过程均为间歇式操作,故硫化罐端盖一般采用齿啮式快开结构。齿啮式快开结构是在外力作用下,将盖门旋转一定角度,达到快开功能的一种装置。由于该结构形状特殊、受力复杂,目前为止我国尚未出台通用的齿啮式快开装置设计标准,通常是根据经验 设计,然后进行应力分析和强度校核[1] 。这样的结果较保守,造成了材料浪费,为此,国内外研究人 员对该结构的应力分布情况进行了大量研究[2-4] .随着ANSYS 软件的广泛应用,工程设计人员通过优化设计方法能够得到结构尺寸更加合理且满足强度要求的齿啮式快开压力容器。但是,设计人员在设计过程中通常只认识到强度失效的重要性,而齿啮式快开结构法兰刚度是否失效往往被忽视,因此可能存在由于刚度失效而引起泄漏失效的危险。 本文以某硫化罐为例,利用ANSYS 软件的APDL 语言进行参数化建模,通过改变封头、筒体法兰的法兰环高度,依次进行有限元分析,以得出硫化罐封头法兰端面的刚度变化规律。 1 硫化罐端盖快开结构 硫化罐主要由端盖、罐体、驱动装置、安全联 锁机构等部件组成。本文将重点研究硫化罐端盖快 开结构,硫化罐的端盖主要由封头法兰、罐体法兰组成。本文研究对象硫化罐基本设计参数为:公称 直径DN=2 000 mm,设计压力 P =1.0 MPa,封头、 罐体法兰材料为 16MnⅡ,筒体及封头材料 Q345R. 其结构简图见图 1。 图1 硫化罐端盖结构简图 Fig.1 The size diagram of the vulcanizing boiler end closure 2 有限元模型 本文采用APDL 语言参数化建模,实现了模型的自动生成与网格自动划分并施加约束条件。 2.1 有限元模型建立 由于模型较大,为了节省计算资源,将模型处

有限元分析

隔板对悬臂梁力学性能影响的静力学分析 (byTYH 机自) 摘要:本文基于现代设计技术课程,结合课上所学到的有限元分析技术及理论,运用ansys workbench软件对模型进行静力分析,获得采用不同类型隔板的空心悬臂梁受力后的变形情况,分析其力学性能,验证以前学到的理论知识。 正文: 一.模型 悬臂梁模型一。如图1所示,其基本尺寸为:400mm×100mm×100mm,壁厚为10mm,其中一端固定,另一端为自由状态。为了便于在自由端施加作用力,在自由端增加一个尺寸为:100mm×20mm×5mm的凸台。 图1.悬臂梁模型一 悬臂梁模型二在模型一的基础上添加纵向隔板,如图2所示。 图2.悬臂梁模型二 悬臂梁模型三在模型一的基础上添加斜向隔板隔板,如图3所示。 图3.悬臂梁模型三 悬臂梁模型四在模型一的基础上添加横向隔板隔板,如图4所示。 图4.悬臂梁模型四 为了更易于分析,以上四个模型先在3维绘图软件solidworks中绘制出来,在分析时依次导入使用。 二.有限元分析

启动Ansys Workbench进入工作界面,要做的分析类型为静态结构分析,因此双击toolbox中的在工具箱中的Analysis System→Static StStatic新建一个项目。 项目建好后,首先需要编辑材料参数。所用材料为45号钢,查相关资料可知45号钢的密度为7890 kg/m^-3,杨氏模量为2.09E+11,泊松比为0.269。 双击项目框中的Engineering Data项,进入材料参数设置界面,新建材料并命名45,选中Density和IsotropicElastidty选项,然后输入相应参数,如图5所示。材料设置好后退回workbench主界面。 图5.编辑材料参数 导入模型,双击项目框中的Geometry,进入建模界面。由于模型已经提前建好,因此这里只需导入即可,如图6所示。完成之后退回workbench主界面。 图6.导入模型 分析预处理。双击项目框中的Model,进入操作界面。由于软件默认材料为结构钢,首先需要定义模型材料,将材料选为45号钢,如图7。 图7.定义材料 划分网格,这里我将使用智能网格划来划分网格。选中project中的mesh,在details of mesh中设置网格参数,右键选择“Generate Mesh”即可完成网格划分。网格划分完成后如图8所示。

法兰计算

名称符号单位计算公式结果 设计压力Pc MPa给定 3.40 设计温度t℃给定250.00 法兰材料//锻件16Mn III 螺栓材料//25Cr2MoVA 腐蚀裕量C2mm查GB151-1999中3.14.1.2条 1.00 螺栓设计温度下的许用应力〔σ〕b t MPa查GB150-1998表4-7206.00 螺栓常温下的许用应力〔σ〕b MPa查GB150-1998表4-7245.00 法兰设计温度下的许用应力〔σ〕f t MPa查GB150-1998表4-5129.00 法兰常温下的许用应力〔σ〕f MPa查GB150-1998表4-5150.00 垫片接触宽度N mm查GB150-1998表9-1(1C)30.00 垫片基本密封宽度bo mm查GB150-1998表9-1(1C)15.00 垫片有效密封宽度b mm b o≥6.4,b= 2.53SQRT(b o);b=bo 9.80 法兰内直径Di mm给定1200.00垫片比压力y Mpa查表9-269.00垫片系数m查表9-2 3.00 整体法兰强度计算-按GB150(GB150和JB4732相同)

垫片外径d2mm给定1280.00垫片内径d1mm给定1220.00垫片压紧力作用中心圆直径D G mm按GB150-1998,9.5.1.21260.40 预紧状态下,需要的最小螺栓载荷Wa N 3.14bD G y2675803.49 操作状态下需要的垫片最小 压紧力 F P N 6.28D G bmP C791107.12流体压力引起的总轴向力F N0.785D G2P C4240013.37求和 F P+F F P+F N F P+F5031120.49预紧状态下,需要的最小螺 栓总截面积 A a mm2Wa/[σ]b10921.65操作状态下需要的螺栓总截 面积 Ap mm2(FP+F)/[σ]b t24422.92需要的螺栓总截面积A m mm2Aa和Ap大者24422.92选用螺栓直径D mm选取42.00 选用螺栓的小径D小mm选取31.35 选用螺栓数量n个选取36.00 实际选用螺栓总截面积A b mm2 3.14*D小2*n/427788.65螺栓设计载荷W N(Am+A b)*[б]b/26395916.90操作情况 螺栓中心圆直径D b mm结构给定尺寸1410.00法兰外直径D O mm结构给定尺寸1490.00法兰颈部与法兰背面交点处 圆直径 D O mm结构给定尺寸1305.00法兰颈部大端有效厚度δ1mm(D0-D i)/252.50 螺栓中心至法兰颈部与法兰背面交点的径向距离L A mm(D b-D0)/252.50 法兰中心至F D作用位置处的径向距离L D mm L A+0.5δ178.75 法兰中心至F G作用位置处的径向距离L G mm(D b-D G)/274.80 法兰中心至F T作用位置处的 径向距离 L T mm(L A+δ1+L G)/289.90法兰颈部小端有效厚度δ0mm结构给定尺寸30.00 作用于法兰内径截面上的流体压力引起的轴向力F D N0.785D i 2 P C3843360.00 窄面法兰垫片压紧力F G N F G=F P791107.12流体总轴向压力与流体压力 之差 F T N F-F D396653.37力矩F D L D N.mm302664600.00

法兰规格表

法兰规格表|常用法兰规格尺寸表(国标) 无缝合金管合金钢管 GB9119,2—88 GB9119,2—88 in 公称通径 10kg=1.0MPa 公称通径 16kg=1.6法兰外 径 螺栓孔 距 螺栓直 径 螺栓孔数法兰厚度法兰外径螺栓孔距螺栓直 3/8 DN10 50 60 14 4 14 DN10 90 60 14 1/2 DN15 59 65 14 4 14 DN15 95 65 14 3/4 DN20 105 75 14 4 16 DN20 105 75 14 1 DN25 115 85 14 4 16 DN25 115 85 14 11/4 DN32 140 100 18 4 18 DN32 140 100 18 11/2 DN40 150 110 18 4 18 DN40 150 110 18 2 DN50 165 125 18 4 20 DN50 165 125 18 21/2 DN65 185 145 18 4 20 DN65 185 145 18 3 DN80 200 160 18 8 20 DN80 200 160 18 31/2 DN100 220 180 18 8 22 DN100 220 180 18 4 DN12 5 250 210 18 8 22 DN125 250 210 18 5 DN150 285 240 22 8 24 DN150 285 240 22 6 DN200 340 295 22 8 24 DN200 340 295 22 8 DN250 395 350 22 12 26 DN250 405 355 26 10 DN300 445 400 22 12 28 DN300 460 410 26 12 DN350 505 460 22 16 30 DN350 520 470 26 14 DN400 565 515 26 16 32 DN400 580 525 30 16 DN450 615 565 26 20 35 DN450 640 585 30 18 DN500 670 620 26 20 38 DN500 715 650 33 20 DN600 780 725 26 20 42 DN600 840 770 36

法兰计算(汇编)

5.4法兰连接计算钢制管法兰连接强度计算方法(GB/T17186-1997) 5.4.1钢管对接一般采用法兰盘螺栓连接,主材与腹杆之间,可采用节点板或法兰盘连接。 5.4.2有加劲肋法兰螺栓的拉力,应按下列公式计算: 1、当法兰盘仅承受弯矩M 时,普通螺栓拉力应按下式计算: ()b t i n t N y y M N ≤?=∑2''max (5.4.2-1) 式中 max t N ——距旋转轴②'n y 处的螺栓拉力(N); 'i y ——第i 个螺栓中心到旋转轴②的距离(mm); b t N ——每个螺栓的受拉承载力设计值。 2、当法兰盘承受拉力N 和弯矩M 时,普通螺栓拉力分两种情况计算: 1)、螺栓全部受拉时,绕通过螺栓群形心的旋转轴①转动,按下式计算: b t o i n t N n N y y M N ≤+?=∑2max (5.4.2-2) 式中 o n ——该法兰盘上螺栓总数。 2)、当按(5.4.2-2)式计算任一螺栓拉力出现负值,螺栓群并非全部受拉时, 而绕旋转轴②转动,按下式计算: ()()b t i n t N y y Ne M N ≤+=∑2 ''max (5.4.2-3) 式中 e ——旋转轴①与旋转轴②之间的距离(mm )。 对圆形法兰盘,取螺栓的形心为旋转轴①,钢管外壁接触点切线为旋转轴②(图 5.4.2)

图5.4.2法兰盘 5.4.3有加劲肋的法兰板厚应按下列公式计算: f M t max 5≥ (5.4.3) 式中 t f M 算可参考附录A 5.4.4式中 v f f t 5.4.51 N b N

式中:m ——法兰盘螺栓受力修正系数,65.0=m 。5.4.5无加劲肋法兰盘螺检受力简图 2、受拉(压)、弯共同作用时: 一个螺栓所对应的管壁段中的拉力: ??? ? ??+=N r M n N b 25.01 (5.4.5-3) 式中:M ——法兰盘所受弯矩,mm N ?; N ——法兰盘所受轴心力, N ,压力时取负值。 5.4.6无加劲肋的法兰盘的法兰板,应按下列公式计算:(图5.4.6) 顶力: a b N R b f ?= (5.4.6-1) 剪应力: f s t R f ≤??=5.1τ (5.4.6-2) 正应力: f t s e R f ≤??=25σ (5.4.6-3) 式中:s ——螺栓的间距,mm ,()θ?+=b r s 2; f R ——法兰盘之间的顶力, N ; θ——两螺栓之间的圆心角,弧度; e ——法兰盘受力的力矩。 图5.4.6 无加劲肋法兰板受力 5.5塔脚板连接计算 加劲板方型塔脚板底板强度应按下列公式计算(图5.5.1):