支座的铸造设计

目录

1 零件的简介 (1)

2铸造工艺设计 (3)

1工艺方案的选择 (3)

1.1 分型面的选选择 (3)

1.2浇注位置的选择 (4)

2.铸造的工艺参数的确定 (5)

2.1 最小铸出孔 (5)

2.2 加工余量与铸造圆角 (6)

2.3 铸造缩尺 (7)

2.4 铸造斜度与分型负数 (8)

3浇注系统和冒口的设计 (10)

3.1浇注系统的选择原则 (10)

3.3冒口的设计 (11)

四、造型方法设计 (12)

4.2砂芯的制作 (13)

5 冷铁的设置 (14)

总结 (15)

1 零件的简介

1.1零件的介绍

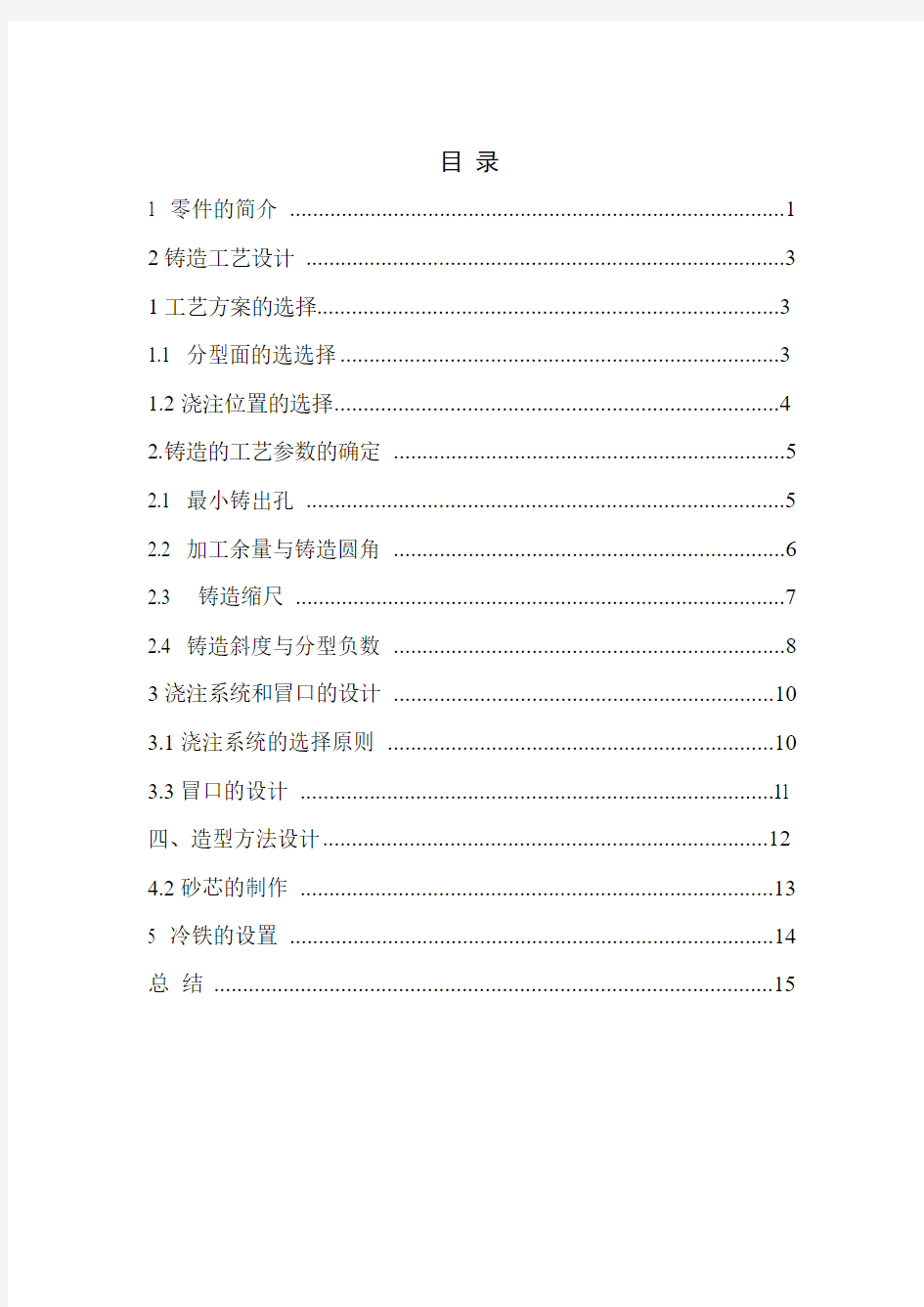

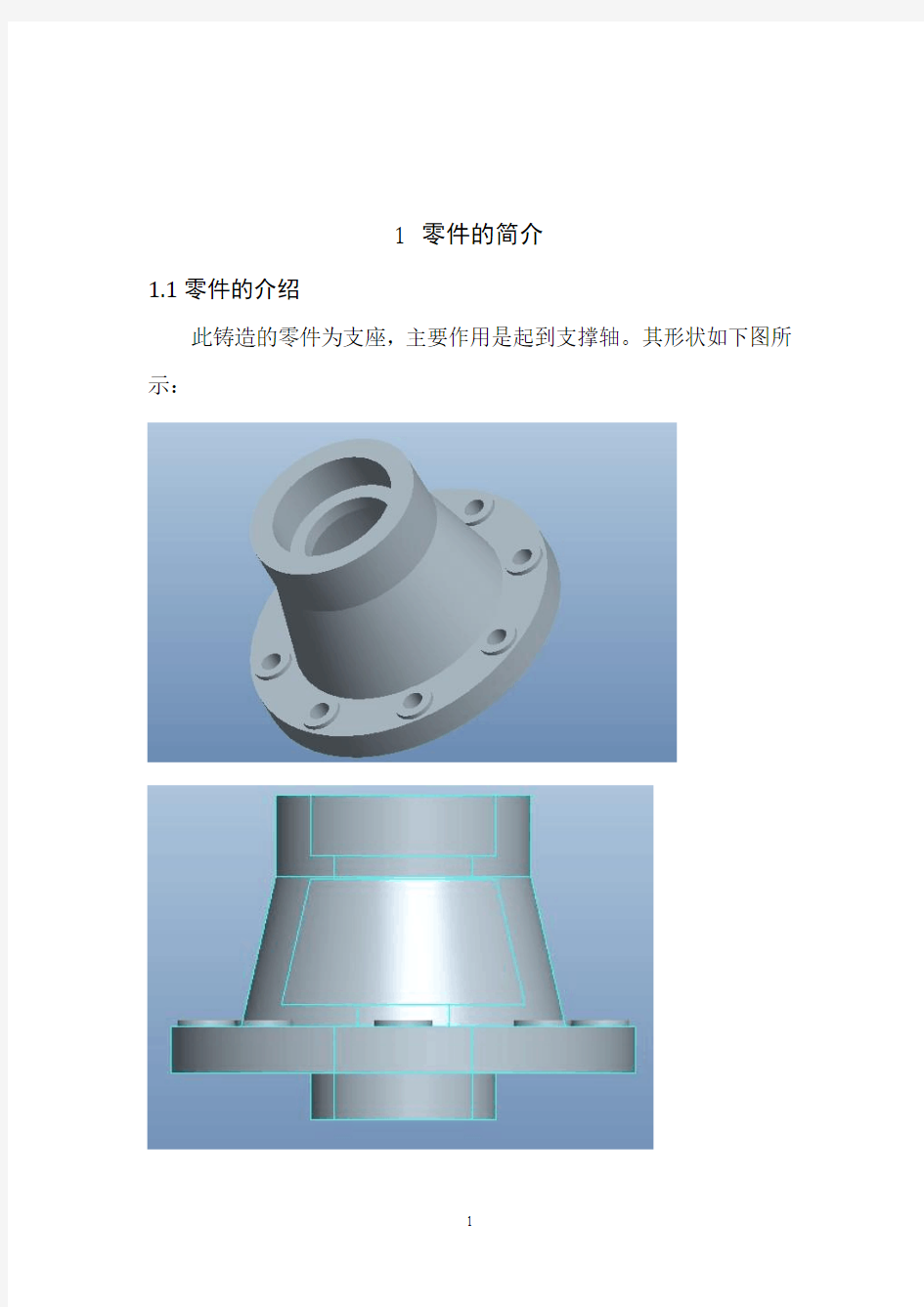

此铸造的零件为支座,主要作用是起到支撑轴。其形状如下图所示:

1.2造型材料和铸造材料的选择

造型和造芯材料

由于本次课程设计的铸件是大批量生产,所以造型方法采用机械造型,铸心为手工造型。造型方法可选用砂箱造型,其操作方便,无论是大、中、小型铸件,还是大量、成批和单件生产均可采用。型砂选择:铸钢用的型砂和泥心砂,其主要的组成部分是石英砂和耐火粘土。作为造型材料的沙子性质,由砂粒形状和大小,氧化硅的含量,以及沙子中存在的各种混合物来确定。该铸件型砂选用瘦沙(粘土含量2~10%)来代替石英砂。在湿模造型时,小型和中小型钢铸件泥心砂可以采用小颗粒的半肥沙(粘土含量10~20%)作为附加物加入石英砂中。加入的耐火粘土,其工艺试样的抗压强度应为0.5~0.6公斤/公斤2。耐火粘土应该是白色或者淡灰色的,不应有可被肉眼看出的混杂物,如砂子、矿石、石灰等。碎粘土所含水分不应超过2%。.(铸件材料是铸铁时,制造湿砂型的粘土砂所用粘土为膨润土,湿抗压强度一般为80-120kpa。含水量为4.5-5.5%,透气性为60-100,型砂配比70/140目占33,100/200目占17%,红砂占50%。芯砂选择油砂或水玻璃砂。)

造芯的方法可采用芯盒造芯和刮板造芯,前者用于造各种形状、尺寸和批量的砂芯,后者用于造单件小批量生产,形状简单或回转体砂芯。

铸造材料采用给定的HT250。

造型机选择为Z145A。

2铸造工艺设计

1工艺方案的选择

1.1 分型面的选选择

分型面的选择原则:

1)技术要求条件较高的应尽量放在底面

2)根据零件形状特点尽量减少砂型箱数

3)便于造型

4)节省原材料

5)利于补缩

6)浇冒系统放置方便,容易清理

而零件的剖面图如图1

图1 零件图

根据分型面的选择原则和此零件的特点,其分型面选零件的中

心线平面为分型面。

1.2浇注位置的选择

浇注位置选择的原则如下

1、铸件的重要加工面或主要工作面应朝下。

2、铸件的大平面应朝下,以免夹砂。

3、为防止铸件薄壁部分产生浇不足或冷隔现象,应将面积大的薄壁部分置于铸型下部或使其处于垂直、倾斜位置。

4、容易形成缩孔缩松的铸件,厚大部位放在分型面附近的上部或侧面,以便于安放冒口、冷铁。

5、应减少型芯的数量,便于型芯固定和排气。

6、尽可能避免使用吊砂、吊芯或悬臂式砂芯。

7、应使合箱位置、浇注位置和铸件冷却位置一致,避免多次翻动砂箱

根据浇注面的选择原则和零件的特点,利用两箱造型其浇注位置如图2所示:

图2 浇注位置

2.铸造的工艺参数的确定

2.1 最小铸出孔

根据查阅华中大学出版社《材料成型工艺基础》第三版P69 表1 铸件的最小铸出孔的直径mm

灰铸铁件铸钢件

大量生产12~15 ——

成批生产15~30 30~50 单件、小批量生产30~50 50

而此支座零件的孔只有Ф13,平且铸件材料是采用的为HT250,所以此铸件的的孔不铸出,而是利用机加工钻孔。

2.2 加工余量与铸造圆角

由于此铸件是采用灰铸铁手工造型,查阅文献1 表4-2 等其尺寸公差等级CT为8~10,加工余量等级MA为G。选择铸件的尺寸公差等级为10级,查阅文献1 表4-3,铸件的顶面加工余量为5mm,底面和侧面的加工与余量为4mm。

加工余量与铸造圆角图如图3所示:

图3 加工余量图

铸件相邻两臂之间的交角,应该做出铸造圆角,防止在尖角处产生冲砂和裂纹,圆角半径一般为平均壁厚的三分之一或者二分之一,此铸件三分之一,铸造圆角半径选择为8mm。

图4 铸造圆角铸件

2.3 铸造缩尺

由于金属的收缩,铸件冷却后的尺寸将比型腔的尺寸的小,查表的HT250铸造的的收缩率为0.9。

把收缩前的尺寸取整,则铸件收缩前尺寸及模型尺寸如下图:

图5 铸件缩尺图

2.4 铸造斜度与分型负数

在造型和造芯时,为了顺利起摸而不损坏砂芯和砂型,应该在摸样上的起摸方向上带有一定的斜度。起摸斜度有增加铸件壁厚、加减铸件薄厚和减少铸件壁厚三种形式。此铸件采用增加铸件壁厚的方式,如图6所示。

由于此铸件的模型是采用木模,根据铸件尺寸查文献1 表4-5得知:

a=1.8mm α=0°20′

图6

干砂型、表面烘干型以及尺寸较大的湿砂型,分型面由于烘烤,修整等原因一般都不很平整,上下型接触面很不严。为了防止浇注时炮火,合箱前需要在分型面之间垫以石棉绳、泥条等,这样在分型面处明显增加了铸件的尺寸。为了保证铸件尺寸精确,在拟定工艺时为抵掉铸件增加的尺寸而在模样上减去相应的尺寸称为分型负数。而支座是湿型且是小型铸件故不予考虑分型负数。

根据以上起摸斜度、铸造圆角、收缩率、加工余量等因素,则最终的铸件如下图所示:

铸件最终图

3浇注系统和冒口的设计

3.1浇注系统的选择原则

1.能顺利的引导金属液注入到行腔各个部位且在填充过程中不致产生涡流或紊乱,使型腔内气体能顺利排出。

2.应选择最短流程以缩短填充时间。

3.尽量避免直接撞击型芯和嵌件。

4.应尽量减少弯折,有较高光洁度。

5.对于一模多腔时应尽量与模板中心对称。

6.浇注系统的容积应取最小值。

根据铸件的特点和浇注系统选择的原则,因此此铸件浇注系统选择封闭式浇注系统。

3.2浇注系统尺寸的确定

经过计算此铸件的重量大致在10~15kg,根据铸件的壁厚在15~25mm之间,所以查阅《铸造技术数据手册》(机械工业出版社)表7-45:铸件内流道的总断面积为2.0cm2,内流道长度为25~30mm。此铸件内流道长度取25mm。

由于浇注系统选择的是是封闭式浇注系统,查阅资料其灰铸铁的内浇道、横浇道、直浇道横切面积之比为1:1.5::2。此铸件的的直浇道断面积为4cm2。此铸件的只选用直浇道和内浇道。金属液经过直浇道后,直接通过内浇道进入型腔之中。

3.3冒口的设计

冒口应设置在铸件热节圆直径d y较大的部位,因此在铸件原板处加顶明冒口,冒口类型选用B型。该铸件H0=82mm,d y=60mm,d=30mm,查文献一表4-6,

D=1.5d y d1=1.1d,

d2=1.5d h=0.3H H=2.5d

D=90mm H=75mm h=22.5mm d1=33mm d2=45mm。

B型冒口

4、造型方法设计

4.1 木模的设计

由于采用砂型铸造,所以再铸造之前必须有一个木模,根据铸件的形状和浇注位置确定。根据铸件的分型面,该铸件结构简单,成中心对称、上下对称分布。所以木模分了2份,销钉连接。根据铸件工艺参数中铸件的收缩量、加工余量、拔模斜度、铸造圆角、工艺补正量及芯头间隙,设计木模。木模每处的尺寸=铸件实际尺寸+加工余量+收缩量+型芯与芯头的间隙量

利用2个半木模利用销钉配合,铸件上的凸台由于要铸出,所以利用活块造型,也使用销钉和木模配合,放入砂箱中构成型腔。

木模和木模的配合件下图中:

单个木模

合模状态

4.2砂芯的制作

因为铸件有一较大的通孔,因此要制造砂芯来保证铸件的形状。、为了保证砂芯在制芯、搬运、配芯和浇注过程中不开裂、不变形、不被金属液冲击折断,生产中通常在砂芯中埋置芯骨,以提高其刚度和强度。

砂型放在芯盒中制作,芯盒中的空腔是砂芯的形状,将树脂砂放入芯盒之中,利用2芯盒的配合,并且给与芯盒一定的压力,使得芯盒中的沙能充分成型。再砂芯在芯盒中成型之后,将砂芯烘烤使其有着较强的刚度和强度。砂盒如图所示:

5 冷铁的设置

来中设置冷铁虽然铸件已经设置了冒口,但是由于铸件下方还是有较大的热节圆位置,容易造成铸件的裂纹和气孔,所以应该到下砂箱中设置冷铁。

所以最终的铸件工艺图如下:

上

下

气孔

浇口杯直浇道

内浇道砂芯

冷铁

总 结

经过这次课程设计,我大体对砂型铸造有了更深的了解,更加

熟悉了砂型铸造的工艺过程。相比《材料成型技术》书本上的知识也

经过这次课程设计到得了一定的扩充,在课程设计之中由于很多知识

点是课程上一笔带过或者没有讲过的内容,例如计算内浇道的断面面

积和金属液冷却时间等,也逐渐的学会了去翻阅各种专业资料。

由于老师要求的是利用CAD 和PROE 画图,所以在课程设计中

经常要利用画图软件,也让我对已经生疏的软件又复习一次,再次掌

握了不少内容和学会了一些新的PROE 绘图知识。也让我认识到这些

学过的软件还是得经常练习,才能在用到之时熟练的去运用。

这次的课程设计,对于培养我们理论联系实际的设计思想、训练

综合运用所学的理论利用到实际方面,加深和扩展有我们做设计的能

力,也为以后的毕业设计和毕业后的工作打下了一定的基础。

参考文献

1、《材料成型工艺基础》沈其文主编 3版华中科技大学出版社

2003

2、《高级铸造工工艺学》国家机械工业委员会第一版机械工

业版社1987

圆形支座铸造工艺设计知识分享

圆形支座铸造工艺设 计

湖南科技大学 课程设计 课程设计名称:圆形支座铸造工艺设计 学生姓名: 学院: 专业及班级: 学号: 指导教师: 年月日

铸造工艺课程设计任务书 一、任务与要求 1.完成产品零件图、铸件铸造工艺图各一张,铸造工艺图需要三维建模(完成3D图)。 2.完成芯盒装配图一张。 3.完成铸型装配图一张。 4. 编写设计说明书一份(15~20页),并将任务书及任务图放置首页。 二、设计内容为2周 1. 绘制产品零件图、铸造工艺图及工艺图的3D图(2天)。 2. 铸造工艺方案设计:确定浇注位置及分型面,确定加工余量、起模斜度、铸造圆角、收缩率,确定型芯、芯头间隙尺寸。(1天)。 3. 绘制芯盒装配图(1天)。 4. 绘制铸型装配图、即合箱图(包括流道计算共2天)。 5. 编制设计说明书(4天)。 三、主要参考资料 1. 张亮峰,材料成形技术基础[M],高等教育出版社,2011. 2. 丁根宝,铸造工艺学上册 [M] ,机械工业出版社,1985. 3. 铸造手册编委会,铸造手册:第五卷[M] ,机械工业出版社,1996.

4. 沈其文, 材料成形工艺基础(第三版)[M],华中科技大学出版社,2003. 摘要 支座是支撑零部件的载体其主要承受了轴向的压缩作用的机械零件。在日常生产中对支座的选用异常广泛,因为它具有经济型良好、结构稳定性好、结构简单美观实用等特点。本文主要分析了支座的结构,并根据其结构特点确定了铸造工艺,确定了支座的铸造工艺过程,绘制了芯盒装配图,铸造装配图等。 关键词:圆形支座;砂型铸造;铸造工艺设计;装配图

支座铸造工艺课程设计3

2.1 确定零件材料及牌号 零件的支座的零件图如图所示,其轮廓尺寸为Φ80×200×110,平均壁厚30,支座底部需螺栓固定,留有2个螺栓孔,尺寸Φ15,可在铸件完成后切削加工,且有一定的表面精度要求。 支架在铸造过程中,应该选用灰铸铁作为材料。灰铸铁流动性好,易浇注,且收缩率最小,并且随着含碳量的增加而减少,使铸件易于切削加工。采用砂型铸造,简单而且工艺性好。 此铸铁为200×110mm的灰铸铁件,其型号应为HT150。

2.2 铸造方案的拟定 2.2.1 铸型种类的选择 支座零件具有内腔,小孔,圆角,凸台以及锥角,形状较为复杂,表面质量无特殊要求,最大轮廓尺寸为200mm,应选用砂型铸造成形。又采用小批量生产,所以铸件类型应使用湿砂型铸造。这样灵活性大,生产率高,生产周期短,便于组织流水生产,易于实现机械化和自动化,材料成本低,节省烘干设备、燃料、电力等。模样采用金属模是合理的。 2.2.2 画出零件图 图2 零件图

2.3 分型面的确定 2.3.1分型选择原则 分型面是指两半铸型相互接触的表面。分型面的优劣在很大程度上影响铸件的尺寸精度、成本和生产率。应满足以下要求 1.应使铸件全部或大部分置于同一半型内 2.应尽量减少分型面的数目 3.分型面应尽量选用平面 4.便于下芯、合箱和检测 5.不使砂箱过高 6.受力件的分型面的选择不应削弱铸件结构强度 7.注意减轻铸件清理和机械加工量 2.3.2 几种分型方案 初步对支座进行分析,有以下四种方案Ⅰ,Ⅱ,Ⅲ,Ⅳ,如图3所示

图3 分型方案图 2.3.3 分析各个方案的优缺点 Ⅰ方案以支架的底面为分型面在分型面少而平的原则中,其分型面数量不仅少而且还平直,铸件全部放在下型,既便于型芯安放和检查,又可以使上型高度减低而便于合箱和检验壁厚,还有利于起摸及翻箱操作。 Ⅱ方案铸件没有能尽可能的位于同一半型内,这样会因为合箱对准误差使铸件产生偏错。也有可能因为合箱不严在垂直面上增加铸件尺寸。

铸造工艺设计实例

轴承座铸造工艺设计说明书 一、工艺分析 1、审阅零件图 仔细审阅零件图,熟悉零件图,而且提供的零件图必须清晰无误,有完整的尺寸和各种标记。仔细样。注意零件图的结构是否符合铸造工艺性,有两个方面:(1)审查零件结构是否符合铸造工艺 (2 )在既定的零件结构条件下,考虑铸造过程中可能出现的主要缺陷,在工艺设计中采取措施避 零件名称:轴承座 零件材料:HT150 生产批量:大批量生产 2、零件技术要求 铸件重要的工作表面,在铸造是不允许有气孔、砂眼、渣孔等缺陷。 3、选材的合理性 铸件所选材料是否合理,一般可以结合零件的使用要求、车间设备情况、技术状况和经济成本等, 用铸造合金(如铸钢、灰铸铁、球墨铸铁、可锻铸铁、蠕墨铸铁、铸造铝合金、铸造铜合金等)的 牌号、性能、工艺特点、价格和应用等,进行综合分析,判断所选的合金是否合理。 4、审查铸件结构工艺性 铸件壁厚不小于最小壁厚5-6又在临界壁厚20-25以下。 二、工艺方案的确定

1、铸造方法的确定 铸造方法包括:造型方法、造芯方法、铸造方法及铸型种类的选择 (1)造型方法、造芯方法的选择 根据手工造型和机器造型的特点,选择手工造型 (2)铸造方法的选择 根据零件的各参数,对照表格中的项目比较,选择砂型铸造。 (3)铸型种类的选择 根据铸型的特点和应用情况选用自硬砂。 2、浇注位置的确定 根据浇注位置选择的4条主要规则,选择铸件最大截面,即底面处。 3、分型面的选择 本铸件采用两箱造型,根据分型面的选择原则,分型面取最大截面,即底面。 三、工艺参数查询 1、加工余量的确定 根据造型方法、材料类型进行查询。查得加工余量等级为11~13, 取加工余量等级为12。

铸造工艺学课程设计案例

前言 铸造工艺学课程就是培养学生熟悉对零件及产品工艺设计的基本内容、原则、方法与步骤以及掌握铸造工艺与工装设计的基本技能的一门主要专业课。课程设计则就是铸造工艺学课程的实践性教学环节,同时也就是我们铸造专业迎来的第一次全面的自主进行工艺与工装设计能力的训练。在这个为期两周的过程里,我们有过紧张,有过茫然,有过喜悦,从中感受到了学习的艰辛,也收获到了学有所获的喜悦,回顾一下,我觉得进行铸造工艺学课程设计的目的有如下几点: 通过课程设计实践,树立正确的设计思想,增强创新意识,培养综合运用铸造工艺学课程与其她先修课程的的理论与实际知识去分析与解决实际问题的能力。 通过制定与合理选择工艺方案,正确计算零件结构的工作能力,确定尺寸,掌握了浇冒口的作用及其原理,具有正确设计浇冒口系统的初步能力;掌握铸造工艺与工装设计的基本技能。 熟悉型砂必须具备的性能要求,原材料的基本规格及作用,并初步具备分析与解决型砂有关问题的能力。 熟悉涂料的作用、基本组成及质量的控制;了解提高铸件表面质量与尺寸精度的途径。 了解合金在铸造过程中容易产生的铸造缺陷以及采取相关的防止途径,并初步具备分析、解决这类缺陷的基本解决途径 学习进行设计基础技能的训练,例如:计算、绘图、查阅设计资料与手册等。 目录 第一章零件铸造工艺分析 (4) 1、1零件基本信息 (4) 1、2材料成分要求 (4) 1、3铸造工艺参数的确定 (4) 1、3、1铸造尺寸公差与重量公差 (5) 1、3、2机械加工余量 (5) 1、3、3铸造收缩率 (5) 1、3、4拔模斜度 (5) 1、4其她工艺参数的确定 (5) 1、4、1工艺补正量 (5) 1、4、2分型负数 (5) 1、4、3非加工壁厚的负余量 (5)

圆形支座铸造工艺的设计说明

湖南科技大学课程设计 课程设计名称:圆形支座铸造工艺设计 学生姓名: 学院: 专业及班级: 学号: 指导教师: 年月日

铸造工艺课程设计任务书 一、任务与要求 1.完成产品零件图、铸件铸造工艺图各一,铸造工艺图需要三维建模(完成3D图)。2.完成芯盒装配图一。 3.完成铸型装配图一。 4. 编写设计说明书一份(15~20页),并将任务书及任务图放置首页。 二、设计容为2周 1. 绘制产品零件图、铸造工艺图及工艺图的3D图(2天)。 2. 铸造工艺方案设计:确定浇注位置及分型面,确定加工余量、起模斜度、铸造圆角、收缩率,确定型芯、芯头间隙尺寸。(1天)。 3. 绘制芯盒装配图(1天)。 4. 绘制铸型装配图、即合箱图(包括流道计算共2天)。 5. 编制设计说明书(4天)。 三、主要参考资料 1. 亮峰,材料成形技术基础[M],高等教育,2011. 2. 丁根宝,铸造工艺学上册 [M] ,机械工业,1985. 3. 铸造手册编委会,铸造手册:第五卷[M] ,机械工业,1996. 4. 其文, 材料成形工艺基础(第三版)[M],华中科技大学,2003.

摘要 支座是支撑零部件的载体其主要承受了轴向的压缩作用的机械零件。在日常生产中对支座的选用异常广泛,因为它具有经济型良好、结构稳定性好、结构简单美观实用等特点。本文主要分析了支座的结构,并根据其结构特点确定了铸造工艺,确定了支座的铸造工艺过程,绘制了芯盒装配图,铸造装配图等。 关键词:圆形支座;砂型铸造;铸造工艺设计;装配图

目录 一、造型材料选择 1. 铸造合金的选用 (1) 2. 造型和造芯材料 (1) 二、浇注位置及分型面的确定 (2) 三、铸造工艺参数设计 1.加工余量的选择 (5) 2.铸件孔是否铸出的确定 (5) 3.起模斜度的确定 (5) 4.铸造圆角的确定 (6) 5. 铸造收缩率的确定 (7) 6.反变形量 (8) 四、造型方法的设计 (8) 五、木模的设计 (10) 六、浇注系统的设计 1.浇口杯 (12) 2.浇注系统的尺寸 (12) 七、冒口的设计 (14) 八、铸型装配图设计 (15) 心得体会 (17) 参考文献 (18)

支座铸造工艺课程设计-2

热加工工艺课程设计支座铸造工艺设计 院系:工学院机械系 专业:机械设计制造及其自动化 班级: 姓名: 学号: 指导老师: 时间:

黄河科技学院课程设计任务书 工学院机械系机械设计制造及其自动化专业 2011级 1班 学号姓名指导教师 设计题目: 支座铸造工艺设计 课程名称:热加工工艺课程设计 课程设计时间:5 月 22 日至 6 月 6 日共 2 周 课程设计工作内容与基本要求(已知技术参数、设计要求、设计任务、工作计划、所需相关资料)(纸张不够可加页) 1、已知技术参数 图1 支座零件图 2、设计任务与要求 1)设计任务 1 选择零件的铸型种类,并选择零件的材料牌号。 2 分析零件的结构,找出几种分型方案,并分别用符号标出。 3 从保证质量和简化工艺两方面进行分析比较,选出最佳分型方案,标出浇注位 置和造型方法。 4 画出零件的铸造工艺图(图上标出最佳浇注位置与分型面位置、画出机加工余 量、起模斜度、铸造圆角、型芯及型芯头,图下注明收缩量) 5 绘制出铸件图。

2)设计要求 1设计图样一律按工程制图要求,采用手绘或机绘完成,并用三号图纸出图。 2 按所设计内容及相应顺序要求,认真编写说明书(不少于3000字)。 3、工作计划 熟悉设计题目,查阅资料,做准备工作 1天 确定铸造工艺方案 1天 工艺设计和工艺计算 2天 绘制铸件铸造工艺图 1天 确定铸件铸造工艺步骤 2天 编写设计说明书 3天 答辩 1天 4.主要参考资料 《热加工工艺基础》、《金属成形工艺设计》、《机械设计手册》 系主任审批意见: 审批人签名: 时间:2013年月日

支座铸造工艺设计 摘要 铸造是指将液态金属或合金浇注到与零件尺寸、形状相适应的铸型型腔里,待其冷却凝固后获得毛坯或零件的方法。铸造成形是机械类零件和毛坯成形的重要工艺方法之一,尤以适合于制造内腔和外形复杂的毛坯或零件。 本文主要分析了支座的结构,并根据其结构特点确定了它的砂型铸造工艺。支座是支撑其他零部件的重要承力零件,主要承受着径向压缩及轴向摩擦的作用,它具有结构稳定、形状简单、廉价实用等特点,故在机械零件的设计、加工制造中支座都起着不可替代的作用。 本文设计了支座的砂型铸造工艺,包括铸型(型芯)及造型方法的选择、分型面选择和浇注位置的确定、浇注系统及冒口的设置、落砂清理及检验等。绘制了铸件的零件图及铸造工艺图。本文还对支座的铸造质量指标(包括加工余量、拔模斜度、收缩率及变形等)进行了分析与评估,以便于工艺更好的完善。 关键词:砂型铸造,浇注,加工余量,拔模斜度,收缩率

铸造工艺学课程设计案例

前言 铸造工艺学课程是培养学生熟悉对零件及产品工艺设计的基本内容、原则、方法和步骤以及掌握铸造工艺和工装设计的基本技能的一门主要专业课。课程设计则是铸造工艺学课程的实践性教学环节,同时也是我们铸造专业迎来的第一次全面的自主进行工艺和工装设计能力的训练。在这个为期两周的过程里,我们有过紧张,有过茫然,有过喜悦,从中感受到了学习的艰辛,也收获到了学有所获的喜悦,回顾一下,我觉得进行铸造工艺学课程设计的目的有如下几点:通过课程设计实践,树立正确的设计思想,增强创新意识,培养综合运用铸造工艺学课程和其他先修课程的的理论与实际知识去分析和解决实际问题的能力。 通过制定和合理选择工艺方案,正确计算零件结构的工作能力,确定尺寸,掌握了浇冒口的作用及其原理,具有正确设计浇冒口系统的初步能力;掌握铸造工艺和工装设计的基本技能。 熟悉型砂必须具备的性能要求,原材料的基本规格及作用,并初步具备分析和解决型砂有关问题的能力。 熟悉涂料的作用、基本组成及质量的控制;了解提高铸件表面质量和尺寸精度的途径。 了解合金在铸造过程中容易产生的铸造缺陷以及采取相关的防止途径,并初步具备分析、解决这类缺陷的基本解决途径 学习进行设计基础技能的训练,例如:计算、绘图、查阅设计资料和手册等。

目录 零件铸造工艺分析 (4) 零件基本信息 (4) 材料成分要求 (4) 铸造工艺参数的确定 (4) 铸造尺寸公差和重量公差 (5) 机械加工余量 (5) 铸造收缩率 (5) 拔模斜度 (5) 其他工艺参数的确定 (5) 工艺补正量 (5) 分型负数 (5) 非加工壁厚的负余量 (5) 反变形量 (5) 分芯负数 (6) 铸造三维实体造型 (6) 上冠件图纸技术要求 (6) 上冠件结构工艺分析 (6) 基于UG零件的三维造型 (6) 软件简介 (6) 零件的三维造型图 (6) 第三章铸造工艺方案设计 (7) 工艺方案的确定 (7) 铸造方法 (7) 型(芯)砂配比 (8) 混砂工艺 (8) 铸造用涂料、分型剂及修补材料 (8) 铸造熔炼 (8) 熔炼设备 (9) 熔炼工艺 (9) 分型面的选择 (9) 砂箱大小及砂箱中铸件数目的确定 (10) 砂芯设计及排气 (11) 芯头的基本尺寸 (11) 芯撑、芯骨的设计 (12) 砂芯的排气 (12) 第四章浇冒系统的设计及计算 (12) 浇注系统的类型及选择 (12) 浇注位置的选择 (12)

支座的铸造设计

目录 1 零件的简介 (1) 2铸造工艺设计 (3) 1工艺方案的选择 (3) 1.1 分型面的选选择 (3) 1.2浇注位置的选择 (4) 2.铸造的工艺参数的确定 (5) 2.1 最小铸出孔 (5) 2.2 加工余量与铸造圆角 (6) 2.3 铸造缩尺 (7) 2.4 铸造斜度与分型负数 (8) 3浇注系统和冒口的设计 (10) 3.1浇注系统的选择原则 (10) 3.3冒口的设计 (11) 四、造型方法设计 (12) 4.2砂芯的制作 (13) 5 冷铁的设置 (14) 总结 (15)

1 零件的简介 1.1零件的介绍 此铸造的零件为支座,主要作用是起到支撑轴。其形状如下图所示:

1.2造型材料和铸造材料的选择 造型和造芯材料 由于本次课程设计的铸件是大批量生产,所以造型方法采用机械造型,铸心为手工造型。造型方法可选用砂箱造型,其操作方便,无论是大、中、小型铸件,还是大量、成批和单件生产均可采用。型砂选择:铸钢用的型砂和泥心砂,其主要的组成部分是石英砂和耐火粘土。作为造型材料的沙子性质,由砂粒形状和大小,氧化硅的含量,以及沙子中存在的各种混合物来确定。该铸件型砂选用瘦沙(粘土含量2~10%)来代替石英砂。在湿模造型时,小型和中小型钢铸件泥心砂可以采用小颗粒的半肥沙(粘土含量10~20%)作为附加物加入石英砂中。加入的耐火粘土,其工艺试样的抗压强度应为0.5~0.6公斤/公斤2。耐火粘土应该是白色或者淡灰色的,不应有可被肉眼看出的混杂物,如砂子、矿石、石灰等。碎粘土所含水分不应超过2%。.(铸件材料是铸铁时,制造湿砂型的粘土砂所用粘土为膨润土,湿抗压强度一般为80-120kpa。含水量为4.5-5.5%,透气性为60-100,型砂配比70/140目占33,100/200目占17%,红砂占50%。芯砂选择油砂或水玻璃砂。) 造芯的方法可采用芯盒造芯和刮板造芯,前者用于造各种形状、尺寸和批量的砂芯,后者用于造单件小批量生产,形状简单或回转体砂芯。 铸造材料采用给定的HT250。 造型机选择为Z145A。

铸造工艺设计步骤

铸造工艺设计: 就是根据铸造零件的结构特点,技术要求,生产批量和生产条件等,确定铸造方案和工艺参数,绘制铸造工艺图,编制工艺卡等技术文件的过程.设计依据: 在进行铸造工艺设计前,设计者应掌握生产任务和要求,熟悉工厂和车间的生产条件,这些是铸造工艺设计的基本依据.设计内容: 铸造工艺设计内容的繁简程度,主要决定于批量的大小,生产要求和生产条件.一般包括下列内容: 铸造工艺图,铸件(毛坯)图,铸型装配图(合箱图),工艺卡及操作工艺规程.设计程序: 1零件的技术条件和结构工艺性分析;2选择铸造及造型方法;3确定浇注位置和分型面;4选用工艺参数;5设计浇冒口,冷铁和铸肋;6砂芯设计;7在完成铸造工艺图的基础上,画出铸件图;8通常在完成砂箱设计后画出;9综合整个设计内容.铸造工艺方案的内容: 造型,造芯方法和铸型种类的选择,浇注位置及分型面的确定等.铸件的浇注位置是指浇注时铸件在型内所处的状态和位置.分型面是指两半铸型相互接触的表面.确定砂芯形状及分盒面选择的基本原则,总的原则是: 使造芯到下芯的整个过程方便,铸件内腔尺寸精确,不至造成气孔等缺陷,使芯盒结构简单.1保证铸件内腔尺寸精度;2保证操作方便;3保证铸件壁厚均匀;4应尽量减少砂芯数目;5填砂面应宽敞,烘干支撑面是平面;6砂芯形状适应造型,制型方法.铸造工艺参数通常是指铸型工艺设计时需要确定的某些数据.1铸件尺寸公差: 是指铸件各部分尺寸允许的极限偏差,它取决于铸造工艺方法等多种因素.2主见重量公差定义为以占铸件公称质量的百分率为单位的铸件质量变动的允许值.3机械加工余量: 铸件为保证其加工面尺寸和零件精度,应有加工余量,即在铸件工艺设计时预先增加的,而后在机械加工时又被切去的金属层厚度,称为机械加工余量,简称加工余量.代号用MA,由精到粗分为ABCDEFGH和J9个等级。

铸造工艺学课程设计

铸造工艺学课程设计

题目:工艺学课程设计 学院: 专业:材料成型机控制工程班级: 学号: 姓名: 指导老师:

前言 铸造工艺学课程是培养学生熟悉对零件及产品工艺设计的基本内容、原则、方法和步骤以及掌握铸造工艺和工装设计的基本技能的一门主要专业课。课程设计则是铸造工艺学课程的实践性教学环节,同时也是我们铸造专业迎来的第一次全面的自主进行工艺和工装设计能力的训练。在这个为期两周的过程里,我们有过紧张,有过茫然,有过喜悦,从中感受到了学习的艰辛,也收获到了学有所获的喜悦,回顾一下,我觉得进行铸造工艺学课程设计的目的有如下几点: 通过课程设计实践,树立正确的设计思想,增强创新意识,培养综合运用铸造工艺学课程和其他先修课程的的理论与实际知识去分析和解决实际问题的能力。 通过制定和合理选择工艺方案,正确计算零件结构的工作能力,确定尺寸,掌握了浇冒口的作用及其原理,具有正确设计浇冒口系统的初步能力;掌握铸造工艺和工装设计的基本技能。 熟悉型砂必须具备的性能要求,原材料的基本规格及作用,并初步具备分析和解决型砂有关问题的能力。 熟悉涂料的作用、基本组成及质量的控制;了解提高铸件表面质量和尺寸精度的途径。 了解合金在铸造过程中容易产生的铸造缺陷以及采取相关的防止途径,并初步具备分析、解决这类缺陷的基本解决途径 学习进行设计基础技能的训练,例如:计算、绘图、查阅设计资料和手册等。 目录 1

第一章零件铸造工艺分析 (4) 1.1零件基本信息 (4) 1.2材料成分要求 (4) 1.3铸造工艺参数的确定 (4) 1.3.1铸造尺寸公差和重量公差 (5) 1.3.2机械加工余量 (5) 1.3.3铸造收缩率 (5) 1.3.4拔模斜度 (5) 1.4其他工艺参数的确定 (5) 1.4.1工艺补正量 (5) 1.4.2分型负数 (5) 1.4.3非加工壁厚的负余量 (5) 1.4.4反变形量 (5) 1.4.5分芯负数 (6) 第二章铸造三维实体造型 (6) 2.1上冠件图纸技术要求 (6) 2.2上冠件结构工艺分析 (6) 2.3基于UG零件的三维造型 (6) 2.3.1软件简介 (6) 2.3.2零件的三维造型图 (6) 第三章铸造工艺方案设计 (7) 3.1工艺方案的确定 (7) 3.1.1铸造方法 (7) 3.1.2型(芯)砂配比 (8) 3.1.3混砂工艺 (8) 3.1.4铸造用涂料、分型剂及修补材料 (8) 3.2铸造熔炼 (8) 3.2.1熔炼设备 (9) 3.2.2熔炼工艺 (9) 3.3分型面的选择 (9) 3.4砂箱大小及砂箱中铸件数目的确定 (10) 3.5砂芯设计及排气 (11) 3.5.1芯头的基本尺寸 (11) 3.5.2芯撑、芯骨的设计 (12) 3.5.3砂芯的排气 (12) 第四章浇冒系统的设计及计算 (12) 4.1浇注系统的类型及选择 (12) 4.2浇注位置的选择 (12) 2

《铸造工艺》课程设计说明书

目录 1绪言················································2铸造工艺设计··············· 2.1铸件结构的铸造工艺性·········2. 2铸造工艺方案的确定·················2.3参数的选择工艺 2. 4砂芯设计 2. 5浇注系统设计············· 3铸造的工艺装备设计······ 3. 1模样设计······· 3. 2模底板的设计·······················3. 3模样在模底板上的装配············4结束语······· 参考文献

1绪言 我本次课程设计的任务是对灰铸铁支承座进行铸造工艺及工装设计。 灰铸铁具有良好的铸造性能良好的减振性、良好的耐磨性能良好的切削加工性能、低的缺口敏感性。灰铸铁的抗拉强度、塑性和韧性远低于钢,力学性能较差,但抗压强度与钢相当。 铸造是指将液态合金注入铸型中使其冷却、凝固,并进行后处理,最终成为金属制品的一种生产方法。铸件的生产过程,也就是从零件图开始,一直到铸件成品检验合格入库为止,要经过很多道工序,铸件的生产过程称为铸造生产工艺过程。 本次设计采用砂型铸造,其最大优点就是生产成本低,为机械制造行业中广泛应用的毛坯生产工艺方法。在砂型铸造的过程中,考虑到铸件的结构,生产条件以及加工批量等因素,要对铸件工艺的设计作全面分析,为避免铸件的缺陷,我们要根据标准选择合理的工艺设计方法。 由于每个铸件的生产任务和要求不同,生产条件不同,因此铸造工艺及工装设计的内容也不同。一般情况下,铸造工艺设计包括以下几种技术文件:铸造工艺图,铸造工艺卡,铸型装配图,铸件图,模样图,‘芯盒图,砂箱图,模板图。 铸造工艺及工装设计的过程如下: (1)对零件图纸进行审查和进行铸造工艺性分析 (2)选择铸造方法,确定铸造工艺方法 (3)绘制铸造工艺图 (4)绘制铸件图 (5)绘制铸型装配图 (6)绘制各种铸造工艺装配图 工装图要以铸造工艺图为主要设计依据。 2铸造工艺设计 2. 1铸件结构的铸造工艺性 生产铸件,不仅需要采用先进的合理的铸造工艺和设备,而且还要使零件结构本身符合铸造生产的要求,易于保证铸件品质,简化铸造工艺过程和降低成本。这种对于铸造工艺过程来说的铸件结构的合理性,称为铸件的“铸造工艺性’,它和铸造合金的种类,产量的多少,铸造方法和生产条件等有密切的关系。 2. 1 .1审查铸件结构 (一)铸件应有合适的壁厚 避免浇不到、冷隔等缺陷,铸件不应太薄。本次设计的铸件材料为HT200,最大尺寸为194 X 155mm。

支座铸造工艺设计

热加工工艺课程设计 圆形支座铸造工艺设计 院系:机电工程学院 专业:材料成型及控制工程 班级:材料三班 姓名:张文丁 学号:1103040306 指导老师:廖艳春 时间:2014年6月13日

摘要 热加工技术是机械类个专业一门重要的综合性技术学科。在机械制造过程中,由于加工过程十分复杂,加工工序繁多,工艺过程不仅有铸造成型,锻压成形,焊接成形,还有非金属的模压成形,挤压成形等。因此选着合适的工艺是保证产品质量的重要依据。本次课程设计,将进行铸造工艺的总结和学习。 铸造主要是将液态金属或合金浇注到与零件尺寸、形状相适应的铸型型腔里,待其冷却凝固后获得毛坯或零件的方法,是机械类零件和毛坯成型的主要工艺方法,尤其适合于制造内腔和外形复杂的毛坯或零件。 本文主要分析了支座的结构并根据其结构特点确定了它的铸造工艺,支座是支撑零部件的载体其主要承受了轴向的压缩作用的机械零件。在日常生产中对支座的选用异常广泛,因为它具有经济型良好、结构稳定性好、结构简单美观实用等特点,所以在机器零件的设计,加工过程中支座都起着不可代替的作用。 确定支座的铸造工艺过程主要包括:1)铸型及方法选择、2)分型面选择、3)浇注位置的确定、4)工艺参数的确定、5)浇注系统的设计、7)绘制铸造工艺图、8)绘制铸件图型面,型芯的数量、形状、尺寸及固定方法,加工余量,收缩率,浇注系统,起模斜度,冒口和冷铁的尺寸和位置等。

目录 绪论 (1) 一、零件的简介 (2) 1.1 零件的介绍 (2) 1.2确定零件的材料及牌号 (2) 二、铸造工艺方案的确定 (3) 2.1铸件的结构特点 (3) 2.2铸件的工艺分析 (4) 2.3分型面选择 (4) 2.4 确定出最佳浇注位置 (6) 三、工艺参数确定 (8) 3.1工艺参数的确定 (8) 3.1.1铸件尺寸公差 (9) 3.1.2 机械加工余量 (9) 3.1.3铸造收缩率 (9) 3.1.4起模斜度 (10) 3.1.5铸造圆角 (10) 3.1.6反变形量 (10) 3.2 砂芯设计 (10) 3.2.1 芯头的设计 (10) 3.2.2 砂头的定位结构 (11) 3.2.3 芯座 (11) 四、浇注系统及冒口、冷铁、出气孔等设计 (11) 4.1 浇注系统的设计 (11) 4.1.1选择浇注系统类型 (12) 4.1.2横浇道及内浇道 (12) 4.2 冒口的设计 (12) 4.3 冷铁的设计 (13) 4.4 出气孔的设计 (13) 五、铸造工艺图绘制 (14) 六、铸件图的绘制 (15) 七、支座铸造工艺卡 (16) 总结 (17) 致谢 (18) 参考文献: (19)

铸造工艺课程设计

目录 绪论 (1) 1.铸造工艺方案的确定 (2) 1.1零件结构工艺性分析 (2) 1.1.1零件基本信息及技术要求 (2) 1.1.2零件结构组成分析 (2) 1.1.3零件所用材质性能分析 (2) 1.1.4零件结构工艺总结 (3) 1.2造型方法与铸型种类的选择 (3) 1.2.1造型方法 (3) 1.2.2铸型种类 (3) 1.3砂芯种类与制芯方法的选择 (4) 1.3.1砂芯种类的选择 (4) 1.3.2制芯方法的选择 (5) 1.4分型面和浇注位置确定 (5) 1.4.1分型面的确定 (5) 1.4.2浇注位置的确定 (6) 2.铸造工艺参数的确定 (6) 2.1尺寸公差和加工余量公差的确定 (6) 2.1.1尺寸公差的确定 (6) 2.1.2加工余量公差的确定 (7) 2.2机械加工余量和铸件基本尺寸的确定 (7) 2.2.1机械加工余量的确定 (7) 2.2.2铸件基本尺寸的确定 (8) 2.3收缩率和起模斜度的确定 (8) 2.3.1收缩率的确定 (8) 2.3.2起模斜度的确定 (9) 2.4其它工艺参数的确定 (10) 3.砂芯设计 (10) 3.1砂芯的基本知识 (10) 3.2芯头设计 (10) 3.3型芯尺寸的确定 (11) 4.浇注系统设计 (12) 4.1浇注系统的作用 (12) 4.2浇注系统类型的选择 (12) 4.3浇注时间的确定 (12) 4.4阻流元(内浇道)截面的计算 (12) 4.5各浇道截面比例关系,截面形状及尺寸的确定 (13) 4.6浇注系统图 (13) 5.冒口冷铁设计 (14) 5.1冒口的设计 (14)

5.2冷铁的设计 (14) 6.铸造工艺设备设计 (14) 6.1工艺装备的基础知识 (14) 6.2工艺装备的选用 (15) 6.2.1模样的选用 (15) 6.2.2模板的选用 (15) 6.2.3芯盒的选用 (16) 6.2.4砂箱的选用 (16) 7.铸型的装配 (17) 7.1铸型的装配 (17) 7.2铸型的紧固 (17) 8. 结论 (18) 9. 附录1.铸造工艺图 (18) 参考文献 (19)

工字型支座课程设计

湖南科技大学 课程设计 课程设计名称:工字型支座设计 学生姓名: 学院:机电工程学院 专业及班级:材料成型及控制工程 学号: 指导教师: 二O一五年七月日

铸造工艺课程设计任务书 一、任务与要求 1.完成产品零件图、铸件铸造工艺图各一张,铸造工艺图需要三维建模(完成3D图)。 2.完成芯盒装配图一张。 3.完成铸型装配图一张。 4. 编写设计说明书一份(15~20页),并将任务书及任务图放置首页。 二、设计内容为2周 1. 绘制产品零件图、铸造工艺图及工艺图的3D图(2天)。 2. 铸造工艺方案设计:确定浇注位置及分型面,确定加工余量、起模斜度、铸造圆角、收缩率,确定型芯、芯头间隙尺寸。(1天)。 3. 绘制芯盒装配图(1天)。 4. 绘制铸型装配图、即合箱图(包括流道计算共2天)。 5. 编制设计说明书(4天)。 三、主要参考资料 1. 张亮峰主编,材料成形技术基础[M],高等教育出版社,2011. 2. 丁根宝主编,铸造工艺学上册[M] ,机械工业出版社,1985. 3. 铸造手册编委会,铸造手册:第五卷[M] ,机械工业出版社,1996. 4. 沈其文主编,材料成形工艺基础(第三版)[M],华中科技大学出版社,2003.

摘要 本设计是工字型支座铸造工艺设计。分析了工字型支座铸件结构特点、技术条件,在以上基础上介绍了工字型支座的铸造工艺设计,包括分型面的选取和浇注系统、冒口及砂芯的设计。在铸造工艺的基础上,设计了模样、模板、芯盒以及砂箱。 本设计从工字型支座的整体结构出发,进行了铸造工艺设计分析,确定铸造方案,并进行铸造工艺参数工艺参数和砂芯的设计,在此基础上再根据铸件的材质重量和浇注系统性能设计补缩系统。采用手工造型、制芯、木模样和开放式浇注系统,设计时应综合考虑各方面因素,浇注系统不是简单的金属液流动通道,合理设置冒口、冷铁,可以保证铸件的顺序凝固和金属液的有效补缩,获得结构完整、没有缺陷的铸件。 关键词:铸造;设计;浇注

模具支架铸造工艺设计说明书

球墨铸铁模具支座 一、生产条件及技术要求 1、生产性质试制研发。 2、材质材质为QT400—15。 3、零件图 4、主要技术要求力学性能:σb>400MPa;δ≥15%;130-180HBW。金属组织:球化等级≤4级;石墨大小5.8级;φ(P)≤20%;ω(Fe3C)≤3%. 二、造型、制芯 1、造型采用手工造型;砂箱尺寸600mm*620mm*250mm,每型4件。 2、制芯设备芯盒制芯。

三、熔炼工艺 1、铁液的化学成分ω(C)=3.6%-3.9%;ω(Si) ≤3.0%;ω(Mn)<0.5%; =0.03%-0.05%; ω(P) ≤0.07%;ω(S)<0.03%;ω(Mg) 残 =0.01%-0.03%。 ω(Re) 残 2、球化剂稀土镁硅铁合金,加入量为铁液质量分数的1.5%-1.7%。 3、出炉温度 1420-1440℃。 4、浇注温度 1320-1380℃。 5、孕育剂 75Si-Fe合金孕育,加入量为包内铁液质量分数的0.3%-0.7%。 6、熔炼设备0.5t无芯工频感应电炉熔炼原铁液;在100Kg铁液包中进行球化处理; 转50Kg浇包进行浇注。 四、主要工艺参数 1、加工余量 2-3mm,模具支座面机械加工余量取3mm;模具支座底面及侧面机械加工 余量取2mm。 2、收缩率 1%。 3、拔模斜度 1°。 4、砂型硬度砂型硬度大于40(C型硬度计)。 5、吃砂量吃砂量为30-60mm。 6、型砂性能湿压强度为0.12-0.14MPa,透气性≥100cm2/(Pa*s),紧实率为40%-48%(夏季),41%-47%(冬季)。 7、铸造圆角铸造圆角为R2。 五、铸造工艺方案 1、浇注位置及分型面的选择由于本铸件采用试制研发的方案进行设计,其可能的分型面的选取有如下图所示的6种:

支座铸造工艺设计说明书

黄河科技学院课程设计 支座铸造工艺设计 院系:工学院机械系 指导老师:刘万福 姓名:董江鹏 专业:机械设计制造及其自动化 学号:100105052 班级:2010级机电一班

黄河科技学院课程设计任务书 工学院机械系机械设计制造及其自动化专业2010级 1 班 学号100105052 姓名董江鹏指导教师刘万福 题目: 支座铸造工艺设计 课程:热加工工艺课程设计 课程设计时间:5 月18日至5 月31 日共 2 周 课程设计工作内容与基本要求(已知技术参数、设计要求、设计任务、工作计划、所需相关资料)(纸张不够可加页) 1.已知技术参数: 支座零件图 设计任务与要求(完成后需提交的文件和图表等): 1.设计任务 (1)选择零件的铸型种类,并选择零件的材料牌号。 (2)分析零件的结构,找出几种分型方案,并分别用符号标出。 (3)从保证质量和简化工艺两方面进行分析比较,选出最佳分型方案,标出浇注位置和造型方法。 (4)画出零件的铸造工艺图(图上标出最佳浇注位置与分型面位置、画出机加

工余量、起模斜度、铸造圆角、型芯及型芯头,图下注明收缩量)。 (5)绘制出铸件图。 2.设计要求 (1)设计图样一律按工程制图要求,采用手绘或机绘完成,并用三号图纸出图。 (2)按所设计内容及相应顺序要求,认真编写说明书(不少于3000字)。 3.工作计划(进程安排) 熟悉设计题目,查阅资料,做准备工作 1天 确定铸造工艺方案 1天 工艺设计和工艺计算 2天 绘制铸件铸造工艺图 1天 确定铸件铸造工艺步骤 2天 编写设计说明书 3天 答辩1天 4.主要参考资料 《热加工工艺基础》、《工程材料及成形技术基础》、《机械设计手册》 系主任审批意见: 审批人签名: 时间:2012年月日

下钳体的铸造工艺设计 课程设计

、 下钳体的铸造工艺设计 指导老师:郭永春 班级: 学号: 姓名:

1绪论 1.1中国古代铸造技术发展 1.2中国铸造技术发展现状 1.3发达国家铸造技术发展现状 1.4我国铸造未来发展趋势 2零件分析 2.1下钳体的生产条件、结构及技术要求 1)零件材质——铸钢 2)零件的外型示意图如图2.1所示,零件图如图2.2所示,下钳体外形轮廓尺寸为380mm*122mm*232mm,主要壁厚6mm,铸件重量为2.5-3Kg,为一小型铸件;铸件除满足几何尺寸精度及材质方面的要求外,无其他特殊技术要求。 图2.1 水泵体外形示意图 (a)

(b) 图2.1 水泵体外形示意图 图2.2水泵体零件图2.2水泵体结构分析

零件结构的铸造工艺性是指零件的结构应符合铸造生产的要求,易于保证铸件品质,简化铸件工艺过程和降低成本。审查、分析应考虑如下几个方面: 1.铸件应有合适的壁厚,为了避免浇不到、冷隔等缺陷,铸件不应太薄。此铸件根据《铸造工艺课程设计手册》第一页表1-1与表1-2综合考虑,我们选用碳素铸钢作为铸造此铸件的材料。 2.铸件结构不应造成严重的收缩阻碍,注意薄壁过渡和圆角铸件薄厚壁的相接拐弯等厚度的壁与壁的各种交接,都应采取逐渐过渡和转变的形式,并应使用较大的圆角相连接,避免因应力集中导致裂纹缺陷。 3.铸件内壁应薄于外壁铸件的内壁和肋等,散热条件较差,应薄于外壁,以使内、外壁能均匀地冷却,减轻内应力和防止裂纹。 4.壁厚力求均匀,减少肥厚部分,防止形成热节。 5.利于补缩和实现顺序凝固。 6.防止铸件翘曲变形。 7.避免浇注位置上有水平的大平面结构。 据此规则分析水泵体的零件图:此零件图有两处需要予以改正如下图所示 图2.3 零件图修正 对于下钳体的铸造工艺性审查、分析如下: 支座的轮廓尺寸为。砂型铸造条件下该轮廓尺寸为380mm*122mm*232mm,允许的最小壁厚查《铸造工艺课程设计手册》第一页表1-1与表1-2得:最小允许壁厚为6mm。

轴承座铸造工艺课程设计--轴承座铸造工艺设计

《热加工工艺》课程设计说明书 课程:热加工工艺课程设计 题目:轴承座铸造工艺设计 姓名: 专业:机械设计制造及其自动化 班级:机电一班 学号: 指导老师: 课程完成时间:2012/5/18至2012/5/31

摘要 在机械制造过程中,由于加工过程十分复杂,加工工序繁多,工艺过程不仅有金属铸造成形,锻压成形,焊接成形,还有非金属的模压成形,挤压成形和滚压成形等。 铸造是将液态金属或合金浇注到与零件尺寸,形状相适应的铸型型腔中,待冷却凝固后获得毛坯或零件的方法,是机械零件和毛坯成型的主要方法,尤其适合制造内腔和外形复杂的毛坯或零件,俗称为铸件。 通常按照其铸型性质不同,可分为砂型铸造,特种铸造和快速铸造。 Summary In mechanical manufacturing process, because processing process is very complex, processing operations is various, the process has not only forming metal casting, forging press forming and welding forming, and the moulding nonmetal forming, extrusion forming and rolling forming, etc. The casting is will the liquid metal or alloy casting to and parts size, shape adaptation of the mould cavity, wait for after cooling solidification get blank or parts of the method, is the mechanical parts and blank forming of the main methods, especially suitable for manufacturing the inner cavity and appearance of the complex blank or parts, better known as casting. Usually according to the different properties casting, sand casting can be divided into, special casting and fast casting.

锻造课程设计 (1)

塑性成形工艺及模具设计 课程设计 姓名:杜延辉 学号: 同组成员:冶福山 指导老师:张发廷 专业:材料成型及控制工程 院系:机械工程学院 2013年12月11日 目录 1、模锻件图设 (1)

2、确定锻锤吨位 (5) 3、确定飞边槽形式和尺寸 (6) 4、绘制计算毛坯图 (6) 截面图 (6) 6、毛坯体积计算与尺寸确定 (8) 毛坯截面积算 (8) 毛坯长度确定 (9) 7、其它型腔的设计 (9) 拔长型腔的设计 (9) (9)

(9) 滚挤型腔的设计…………………………………………………………………………. 8、模膛的布排……………………………………………………………………………………. 1、模锻件图设计 对零件的整体形状尺寸,表面粗糙度进行分析,此零件的材料为45钢,材料性能稳定。 图(一) 零件图 绘制锻件图的过程 确定分模位置 确定分模面位置最基本的原则是保证锻件形状尽可能与零件形状相同。使锻件容易从锻模型槽中取出,因此锻件的侧表面不得有内凹的形状,并且使模膛的宽度大而深度小。锻件分模位置应选在具有最大水平投影尺寸的位置上。应使飞边能切除干净,不至产生飞刺。对金属流线有要求的锻件,应保证锻件有最好的纤维分布。 根据连接头零件形状,采用上下对称的直线分型模。 确定公差和加工余量 查得45钢的密度为:345/85.7cm g =ρ。 估算锻件的体积为,则锻件质量约为 kg m 72952.01081.9352785.76=÷?==-ρυ。锻件材料为45钢,即材质系数为 M 1 。 锻件形状复杂系数:

S=V 锻/V 外廓包容 式中V 锻 —锻件体积; V 外廓包容 —外廓包容体的体积。 则204 .0 458280 / 81 . 93527≈ = S,形状复杂程度为Ⅲ级,锻件形状较复杂 由表查得: 锻件尺寸165mm,公差(+ ; 锻件尺寸28mm,公差(+ ; 厚度尺寸方向, 公差 (+ 错差; 残留飞边公差; 零件需无磨削加工,加工精度为F2,由表查得高度及水平尺寸的单边余量约为取2mm 模锻斜度 外拔模斜度7o内拔模斜度100。 圆角半径 外圆角半径r=2+零件相应处圆角半径或倒角,内圆角半径R=(2~3)r,其余部位的圆角半径取3-5mm。 技术条件 (1)图上未标注的外拔模斜度7o内拔模斜度100; (2)图上未标注的圆角半径R=3-5mm; (3)中心错移不大于8mm;

支座砂型铸造工艺设计说明书

第一章简介 1.1中国古代铸造技术发展 中华文明大致经历了石器时代、铜器时代和铁器时代三个历史阶段,这三种材质的工具和技术的创造发明,随着人类的繁衍,不断推动人类文明向高级阶段发展,金属的应用使人类文明产生了根本性的飞跃,而铸造技术的运用和金属的发展紧密联系在一起。对古代很多务农的人来说,铸造技术是一门手艺。据历史考证,我国铸造技术开始于夏朝初期,迄今已有5000多年。到了晚商和西周初期,青铜的铸造技术得到了蓬勃发展,形成了灿烂的青铜文化,遗留到今天的有一批铸造工艺水平较高的铸造产品。 中国古代的铸造方法有:石型即用石头或石膏制作铸型;泥型古称“陶范”;金属型古称“铁范”;失蜡型有出蜡法、走蜡法、脱蜡法或刻蜡法;砂型这种方法是伴随泥型一起产生的。 中国古代铸造中的精品有:沧州铁狮,司母戊方鼎,四羊方尊,曾侯乙尊盘,永乐大铜钟,大型铜编钟,铜车马仪仗队等。 1.2中国铸造技术发展现状 尽管近年来我国铸造行业取得迅速的发展,但仍然存在许多问题。第一,专业化程度不高,生产规模小。我国每年每厂的平均生产量是815t,远远低于美国的4606t和日本的4878t。第二,技术含量及附加值低。我国高精度、高性能铸件比例比日本低约20个百分点。第三,产学研结合不够紧密、铸造技术基础薄弱。第四,管理水平不高,有些企业尽管引进了国外的先进的设备和技术,但却无法生产出高质量铸件,究其原因就是管理水平较低。第五,材料损耗及能耗高污染严重。中国铸铁件能耗比美国、日本高70%~120%。第六,研发投入低、企业技术自主创新体系尚未形成。 1.3发达国家铸造技术发展现状 发达国家总体上铸造技术先进、产品质量好、生产效率高、环境污染少、原辅材料已形成商品化系列化供应,如在欧洲已建立跨国服务系统。生产普遍实现机械化、自动化、智能化(计算机控制、机器人操作)。 在大批量中小铸件的生产中,大多采用微机控制的高密度静压、射压或气冲造型机械化、自动化高效流水线湿型砂造型工艺。砂处理采用高效连续混砂机、人工智能型砂在线控制专家系统, 制芯工艺普遍采用树脂砂热、温芯盒法和冷芯盒法。熔模铸造普遍用硅溶胶和硅酸乙酯做粘结剂的制壳工艺。铸造生产全过程主动、从严执行技术标准,铸件废品率仅2%-5%;标准更新快(标龄4-5年);普遍进行ISO9000、ISO14000等认证。 重视开发使用互联网技术,纷纷建立自己的主页、站点。铸造业的电子商务、远程设计与制造、虚拟铸造工厂等飞速发展。 1.4我国铸造未来发展趋势 自中国加入WTO以来,我国铸造行业面临机遇与挑战。其未来发展将集中在以下几方面。第一,鼓励企业重组发展专业化生产,包括铸件大型化和轻量化生产。第二,加大科技投入切实推动自主创新,实现铸件的精确化生产和数字化铸造。第三,培养专业人才加强职工技术培训。第四,大力降低能耗抓好环境保护,实现清洁化铸造。 1.5蠕墨铸铁