27SiMn钢CCT曲线的测定

钢连续冷却转变图CCT曲线的测定(精)

材料加工测定 实验一钢连续冷却转变图(CCT 曲线的测定 一. 实验目的 1. 了解钢的连续冷却转变图的概念及其应用; 2. 了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤; 3. 利用热模拟仪观察钢在加热及冷却中的相变并测量临界点; 4. 建立钢的连续冷却转变图(CCT 曲线。 二. 实验原理 当材料在加热或冷却过程中发生相变时, 若高温组织及其转变产物具有不同的比容和膨胀系数, 则由于相变引起的体积效应叠加在膨胀曲线上, 破坏了膨胀量与温度间的线性关系, 从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法 (膨胀分析。长期以来,热膨胀法已成为材料研究中常用的方法之一。通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。 钢的密度与热处理所得到的显微组织有关。 钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体; 比容则相反, 其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。从钢的热膨胀特性可知, 当碳钢加热或冷却过程中发生一级相变时, 钢的体积将发生突变。过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。冷却速度不同,相变温度不同。图 1-1为 40CrMoA 钢冷却时的膨胀曲线。不同的钢有不同的热膨胀曲线。 图 1-140CrMoA 钢冷却时的膨胀曲线

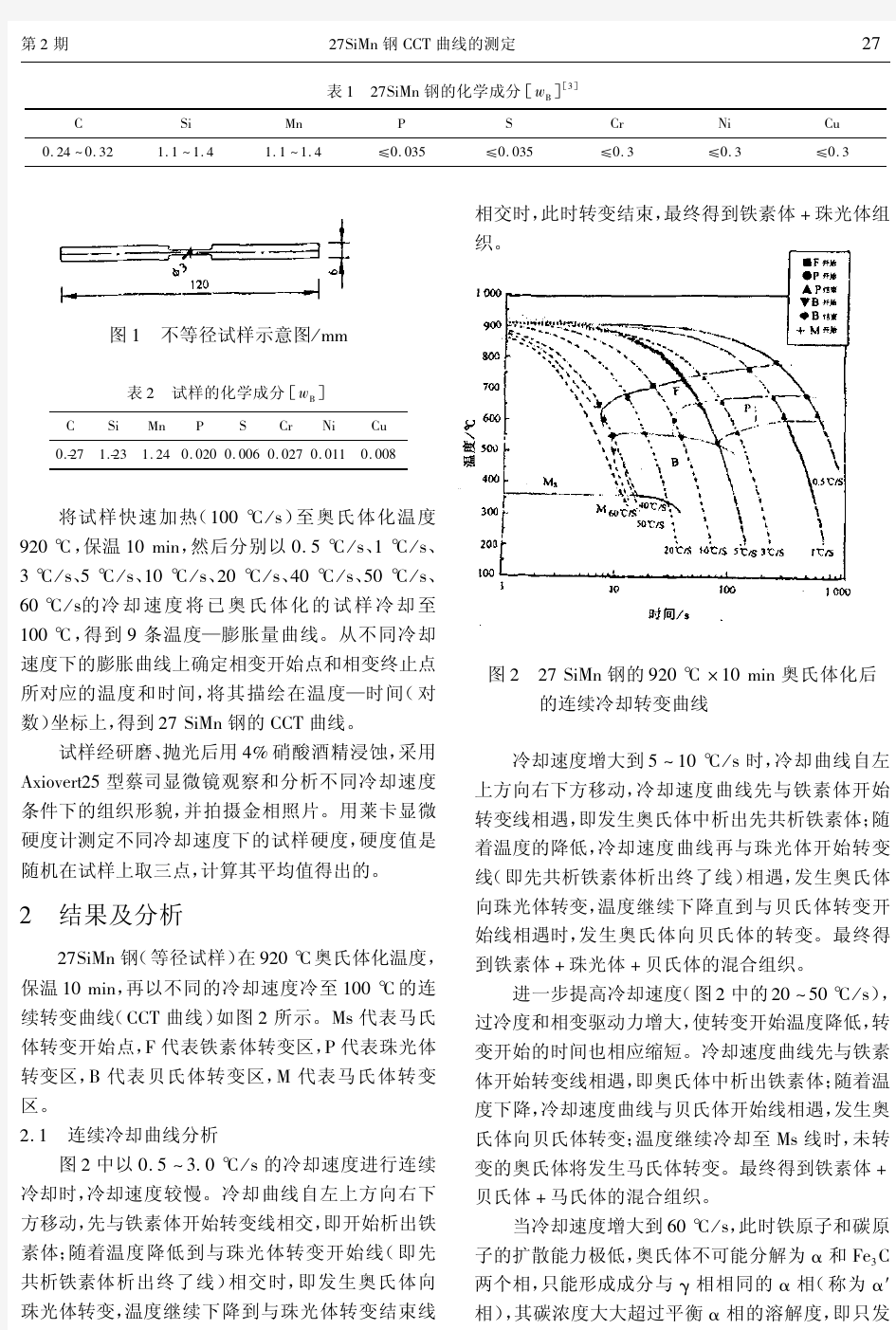

连续钢连续冷却转变 (ContinuousCooling Transformation 曲线图,简称 CCT 曲线, 系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。因此 CCT 曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。根据连续冷却转变曲线, 可以选择最适当的工艺规范,从而得到恰好的组织, 达到提高强度和塑性以及防止焊接裂纹的产生等。连续冷却转变曲线测定方法有多种, 有金相法、膨胀法、磁性法、热分析法、末端淬火法等。除了最基本的金相法外,其他方法均需要用金相法进行验证。 用热模拟机可以测出不同冷速下试样的膨胀曲线。发生组织转变时,冷却曲线偏离纯冷线性收缩, 曲线出现拐折, 拐折的起点和终点所对应转变的温度分别是相 变开始点及终止点。将各个冷速下的开始温度、结束温度和相转变量等数据综合绘在“温度 -时间对数”的坐标中,即得到钢的连续冷却曲线图 (如图 2 。动态热 -力 学模拟试验机 Gleeble3500测定材料高温性能的原理如下:用主机中的变压器对被 测定试样通电流, 通过试样本身的电阻热加热试样, 使其按设定的加热速度加热到 测试温度。保温一定时间后, 以一定的冷却速度进行冷却。在加热、保温和冷却 过程中用径向膨胀仪测量均温区的径向位移量(即膨胀量 , 绘制膨胀量 -温度曲线如图 1-1所示,测试不同冷却速度下试样的膨胀量 -温度曲线。根据膨胀量 -温度曲线确定不同冷却速度下的相转变开始点和结束点,即可绘制 CCT 曲线。

钢连续冷却转变图CCT曲线的测定

材料加工测定

实验一钢连续冷却转变图(CCT曲线)的测定 一.实验目的 1.了解钢的连续冷却转变图的概念及其应用; 2.了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤; 3.利用热模拟仪观察钢在加热及冷却中的相变并测量临界点; 4.建立钢的连续冷却转变图(CCT曲线)。 二.实验原理 当材料在加热或冷却过程中发生相变时,若高温组织及其转变产物具有不同的比容和膨胀系数,则由于相变引起的体积效应叠加在膨胀曲线上,破坏了膨胀量与温度间的线性关系,从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法(膨胀分析)。长期以来,热膨胀法已成为材料研究中常用的方法之一。通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。 钢的密度与热处理所得到的显微组织有关。 钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体;比容则相反,其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。从钢的热膨胀特性可知,当碳钢加热或冷却过程中发生一级相变时,钢的体积将发生突变。过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。冷却速度不同,相变温度不同。图1-1为40CrMoA钢冷却时的膨胀曲线。不同的钢有不同的热膨胀曲线。

图1-140CrMoA钢冷却时的膨胀曲线 连续钢连续冷却转变(Continuous Cooling Transformation)曲线图,简称CCT 曲线,系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。因此CCT曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。根据连续冷却转变曲线,可以选择最适当的工艺规范,从而得到恰好的组织,达到提高强度和塑性以及防止焊接裂纹的产生等。连续冷却转变曲线测定方法有多种,有金相法、膨胀法、磁性法、热分析法、末端淬火法等。除了最基本的金相法外,其他方法均需要用金相法进行验证。 用热模拟机可以测出不同冷速下试样的膨胀曲线。发生组织转变时,冷却曲线偏离纯冷线性收缩,曲线出现拐折,拐折的起点和终点所对应转变的温度分别是相变开始点及终止点。将各个冷速下的开始温度、结束温度和相转变量等数据综合绘在“温度-时间对数”的坐标中,即得到钢的连续冷却曲线图(如图2)。 动态热-力学模拟试验机Gleeble3500测定材料高温性能的原理如下:用主机中的变压器对被测定试样通电流,通过试样本身的电阻热加热试样,使其按设定的加热速度加热到测试温度。保温一定时间后,以一定的冷却速度进行冷却。在加热、保温和冷却过程中用径向膨胀仪测量均温区的径向位移量(即膨胀量),绘制膨胀量-温度曲线如图1-1所示,测试不同冷却速度下试样的膨胀量-温度曲线。根据膨胀量-温度曲线确定不同冷却速度下的相转变开始点和结束点,即可 绘制CCT曲线。

Q345D钢动态CCT曲线的研究

总第155期 2006年第5期H E B EI M ETALLU R G Y To tal155 2006,N um ber5 收稿日期:2006-08-23Q345D钢动态CCT曲线的研究 杨林浩,朱新堂,万永健 (邯郸钢铁公司 技术中心,河北 邯郸 056015) 摘要:为了优化Q345D控轧控冷参数,在Gleeble试验机上进行了热模拟试验,确定了热变形工艺参数以及热变形后冷却速度对相变开始温度、相变进行速度和组织的影响,为Q345D在中板二线上的顺利开发奠定了坚实基础。 关键词:CCT曲线;相变;再结晶 中图分类号:TG15111 文献标识码:A文章编号:1006-5008(2006)05-0007-03 RESEARCH ABOUT DY NAM I C CCT CURVE OF Q345D STEEL Y ANG L in-hao,ZHU Xin-tang,WAN Yong-jian (Technique Center,Handan Ir on and Steel Company,Handan,Hebei,056015) Abstract:To op ti m ize the contr olled-r olling and contr olled-cooling para meters of Q345D steel,a hot-si m u2 lati on test is done with Gleeble testing machine,the hot defor mati on p r ocess para meters are deter m ined,as well as influence of the cooling s peed after defor mati on on the starting te mperature and the conducting s peed of phase transfor mati on and the structure,and s o creates a base f or the devel opment of Q345D steel in mediu m-p late line. KeyWords:CCT curve;phase transfor mati on;recrystallizati on 1 前言 2000年6月,邯钢中板生产线(一线)进行了低合金钢种Q345D的试制,其生产工艺采用低C,Nb微合金化+控轧控冷,成品的各项力学性能指标均达到了标准要求。由于市场原因,该钢种迟迟未能形成批量生产。随着邯钢中板二线即将建成投产,如何发挥中板二线的控轧控冷优势,尽快实现Q345D钢板的批量生产提上了研究日程。为了优化Q345D控轧控冷参数,在Gleeble试验机上进行了热模拟试验,确定了热变形工艺参数以及热变形后冷却速度对相变开始温度、相变进行速度和组织的影响,为Q345D在中板二线上的顺利开发提供依据。 2 试验方案 211 试验材料的化学成分 试验材料为16mm Q345D中板试样,其化学成分见表1。 表1 试验用钢的主要化学成分% C Si Mn S P Nb Cu N i Cr Ti V 0113013211330102901025010260100901010010080100301003 212 热模拟试验 21211CCT曲线测定方案 将试验材料加工成Φ8mm×12mm的试样。为了保证Nb的充分溶解,参考邯郸目前的加热规程确定加热温度为1200℃、保温时间为10m in;试样的总变形程度(真变形)为1115,接近热模拟试验机所允许的最大变形程度。 取5个试样在1200℃保温10m in后分别在1050,930,890,850℃时变形,各道次真变形依次为0169,0119,0115,0112,各道次变形速度依次为:15,30,40,43s-1,道次间隙时间依次为7,112,1s,变形后分别以1,5,10,20,30℃/ s的冷却速度冷却至室温。试验样的模拟热变形工艺见图1所示。 7

X80管线钢动态CCT曲线的测定-文章

高强度X80管线钢动态CCT曲线的确立 孔君华1刘昌明1郭斌1郑琳1刘小国1曾静1 苏毅2 (1 武汉钢铁(集团)公司技术中心钢铁产品研究所,武汉430080 2 武汉钢铁(集团)公司热轧厂,武汉430083) 摘要本文通过模拟热机械加工(TMP)和在线加速冷却过程(OLAC),用膨胀测量结合金相组织观察的方法,确定了X80钢的动态CCT曲线。 关键词X80 管线钢CCT曲线 Determination of Dynamic CCT curve of High Strength Pipeline Steel Kong Junhua, Liu Changming,Guo Bin,Zheng Lin,Liu Xiaoguo,Zeng Jing ,Su Yi (1 Technology Centre,Iron & Steel Research Institute, Wuhan Iron & Steel (Group) Company,430080)Abstract Through simulation of TMP/OLAC processing and observation of microstructure,dynamic CCT curve of X80 pipe line steel was determined. Key Words: X80, Pipeline steel, CCT curve 前言 CCT曲线对确定钢在冷却过程中的组织转变和最终性能起着重要的作用。通常静态的CCT曲线比较容易确定,但由于实际生产过程是动态的冷却和形变结合在一起,其组织的转变也会随着形变的发生而改变,因此模拟实际生产中的控轧过程来确定X80钢的CCT曲线对确定X80钢合适的轧后冷却工艺、掌握最终组织有着十分重要的意义。 二次大战后,油气输送管线发展迅猛,对管材的要求不断提高。国外新建天然气管道的设计工作压力都在10MPa以上,管线钢的屈服强度则从170Mpa提高到500Mpa以上。X80钢被当今工业发达国家普遍列为21世纪天然气输送管线的首选钢级。其成分设计上,以低碳的Mn-Nb-Ti系为主,适量添加Mo、Ni、Cu以强化基体,并在保障所需组织的基础上,结合超纯净和超细晶粒,达到高钢级管线钢的高强度、高韧性和优良的焊接性能要求。 本文通过模拟热机械加工(TMP)和在线加速冷却过程(OLAC),用膨胀测量结合金相组织观察的方法,确定了X80钢的动态CCT曲线。