adams曲柄滑块机构实例仿真设计

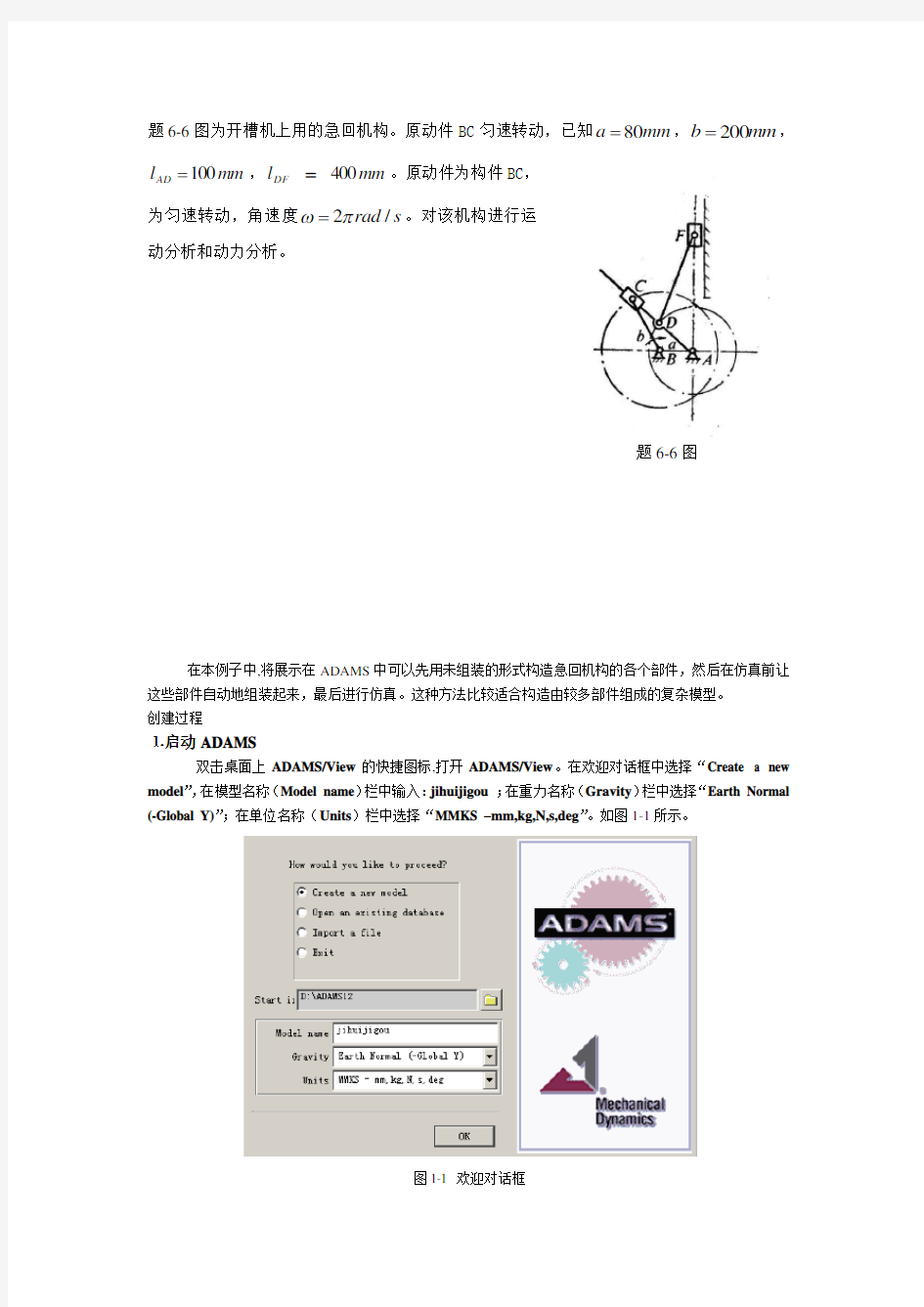

题6-6图为开槽机上用的急回机构。原动件BC 匀速转动,已知mm a 80=,mm b 200=,

mm l AD 100=,mm l DF 400=。原动件为构件BC ,

为匀速转动,角速度2/rad s ωπ=。对该机构进行运动分析和动力分析。

在本例子中,将展示在ADAMS 中可以先用未组装的形式构造急回机构的各个部件,然后在仿真前让

这些部件自动地组装起来,最后进行仿真。这种方法比较适合构造由较多部件组成的复杂模型。 创建过程

⒈启动ADAMS

双击桌面上ADAMS/View 的快捷图标,打开ADAMS/View 。在欢迎对话框中选择“Create a new

model ”,在模型名称(Model name )栏中输入:jihuijigou ;在重力名称(Gravity )栏中选择“Earth Normal (-Global Y)”;在单位名称(Units )栏中选择“MMKS –mm,kg,N,s,deg ”。如图1-1所示。

图1-1 欢迎对话框

题6-6图

⒉ 设置工作环境

2.1 对于这个模型,网格间距需要设置成更高的精度以满足要求。

在ADAMS/View 菜单栏中,选择设置(Setting )下拉菜单中的工作网 格(Working Grid )命令。系统弹出设置工作网格对话框,将网格的尺 寸(Size )中的X 和Y 分别设置成750mm 和1000mm ,间距(Spacing ) 中的X 和Y 都设置成10mm 。然后点击“OK ”确定。如图2-1所表示

。

2.2用鼠标左键点击动态放大(Dynamic Zoom )图标,

在模型窗口中,点击鼠标左键并按住不放,移动鼠标进行放大或缩小。

2.3 用鼠标左键点击动态移动(Dynamic Translate )图标,

在模型窗口中,按住鼠标左键,移动鼠标选择合适的网格。

⒊创建机构的各个部件

3.1 在ADAMS/View 零件库中选择 连杆(Link )图标,长度为200mm (mm b 200 ),其他参数合理选择。如图 3-1所示。在ADAMS/View 工作窗口中先用 鼠标左键选择点(-80,0,0)mm(该点的位置 可以选择在其他地方),然后按照和题目中 差不多的倾斜角,点击鼠标左键(本题选择 点(-200,160,0)mm),创建出主曲柄BC (PART_2)。如图3-2所表示。

3.2在ADAMS/View 零件库中选择连杆

(Link )图标,参数选择如图3-3所示。在工作窗口

中先用鼠标左键选择原点(0,0,0)mm(根据上面创建的主曲柄BC 的位置和题中的条件,副曲柄AC 的位置是唯一的),然后按照和题目中差不多的倾斜角,点击鼠标左键(本题选择点(-230,290,0)mm ),创建出副曲柄AC (PART_3)。如图3-3所表示。

3.3该步骤将创建主、副曲柄之间的连接部分C , 在ADAMS/View 零件库中选择连杆(Link )图标 ,参数选择如图3-4 所示。在ADAMS/View 工

图 2-1 设置工作网格对话框

图3-1设置杆选项

图3-2 创建的主曲柄BC

图3-1设置杆选项

作窗口中先用鼠标左键在主 曲柄(PART_2)和副曲柄 (PART_3)之间任意选择 一点(本题选择点(-270,190 ,0)),并与副曲柄(PART_3 )近似平行,点击鼠标左键 连接部分C (PART_4)创建 出来,如图3-5所示。

3.4

在ADAMS/View 零件库中选择连杆(Link )图标,参数 选择如图3-6所示。在ADAMS/View 工作窗口中,用鼠标左键在副曲 柄上侧的区域任意选择一点(本题中选择点(30,100,0)mm ),并使连 杆垂直向上,然后点击鼠标左键确定。连杆DF (PART_5)创建出来, 如图3-7所示。

3.5 在ADAMS/View 零件库中选择长方体(Box )图标,参数 选择如图3-8所示,参数可以任意选择,只要合理就可以。在ADAMS

/View 工作窗口中,用鼠标左键在副曲柄上侧的区域任意选择一点(本 题中选择点(-70,500,0)mm ),并点击鼠标左键确认。滑块F (PART_6) 如图3-9所示。

图3-5 创建的连接部分C

图3-6设置杆选项

图3-7 创建的连杆DF

图3-8设置长方体 参数

⒋创建铰接点D

4.1 在ADAMS/View零件库中选择MARKER点图标,

参数选择如4-1所表示。先用鼠标左键点击副曲柄(PART_3),

然后选择点击Marker点(PART_3.cm),如图4-2所示.一个固结

在副曲柄(PART_3)上的Marker点(MARKER_10)创建出来。如图4-3所示。

4.2 在所创建的MARKER_10点上右击鼠标,在弹出的

对话框中选--Marker: MARKER_10→Modify,如图4-4所

示。

4.3 在弹出的属性对话框中,如图4-5所示,容易知道

MARKER_10点的坐标为(-115.0,145.0,0.0)mm,而题目

中铰接点D到原点(0,0,0)mm的距离mm

l

AD

100

。

我们可通过直角三角形的性质,计算出当MARKER_10点

图4-1 设置Marker点

的参数图4-2 选择副曲柄上的Marker点图4-3 创建的副曲柄上的Marker点

图4-4 选择属性修改命令

的坐标为(-62.1,78.3,0)mm 时,MARKER_10点到原点的 距离为100mm ,即此时MARKER_10点为所要的铰接点D 。

4.4 将属性对话框中的Location 的坐标(-11

5.0,145.0,0.0) mm 修改为(-62.1,78.3,0)mm ,然后点击OK 确定。则MA RKER_10点的位置将改变,如图4-6所示。 所示.一个固 。如图5-3所示。 5.2 在所创建的MARKER_11点上右击鼠标,在弹出的 对话框中选--Marker: MARKER_11→Modify ,如图5-4所

示。 5.3 在弹出的属性对话框中,如图5-5所示,将对话框中

-30.0,540.0,2.5) 20mm ,然后 点的位置位于滑块

图4-5 Marker_10属性对话框

图4-6 修改后的MARKER_10

图5-1 设置Marker 点

的参数

图5-2 选择滑块上的Marker 点

图5-3 创建的滑块上的Marker 点

图5-4 选择属性修改命令

⒍创建机架

用工具Box

建立机架,代表滑块滑动的平面。在建立机架时,ADAMS/View 默认其宽度是长和高中较小在ADAMS/View 零件库中选择长方体 (Box )图标,参数选择如图6-1 所示,参数可以任意选择,只要合理就 可以。在ADAMS/View 工作窗口中,在 点(0,580,0)(机架的位置选择不是唯一 的,只要滑块的运动围不超过机架就可 以)点击鼠标左键,拖到点(10,200,0)点 击鼠标。生成的机架(PART_7)如图 6-2所表示。

⒎创建旋转副

7.1选择ADAMS/View 约束库中的旋转副(Joint: Revolute ) 图标,参数选择2 Bod-1 Loc 和Normal To Grid 。在

ADAMS/View 工作窗口中先用鼠标左键选择主曲柄(PART_2), 然后选择机架(ground ),接着选择主曲柄上的PART_2.MARKER_1, 如图7-1所示。图中显亮的部分就是所创建的旋转副(JOINT_1) 该旋转副连接机架和主曲柄,使主曲柄能相对机架旋转。

7.2选择ADAMS/View 约束库中的旋转副(Joint: Revolute ) 图标,参数选择2 Bod-1 Loc 和Normal To Grid 。在

ADAMS/View 工作窗口中先用鼠标左键选择副曲柄(PART_3), 然后选择机架(ground ),接着选择副曲柄上的PART_3.MARKER_3, 如图7-2所示。图中显亮的部分就是所创建的旋转副(JOINT_2) 该旋转副连接机架和副曲柄,使副曲柄能相对机架旋转。

7.3选择ADAMS/View 约束库中的旋转副(Joint: Revolute ) 图标,参数选择2 Bod-2 Loc 和Normal To Grid 。在ADAMS

图5-6 修改后的MARKER_11

图6-1设置长方体

参数

图6-2 创建的机架

图7-1 主曲柄上的旋转副

图7-2 副曲柄上的旋转副

/View工作窗口中先用鼠标左键选择连接部分C(PART_4),然后选

择主曲柄(PART_2),接着先后选择连接部分C上的PART_4.cm和主曲柄上的PART_2.MARKER_2如图7-3所示。图中显亮的部分就是所创建的旋转副(JOINT_3),该旋转副连接主曲柄和连接部分C,使主曲柄和连接部分C之间作相对旋转运动。

7.4选择ADAMS/View约束库中的旋转副(Joint: Revolute)图

标,参数选择2 Bod-2 Loc和Normal To Grid。在ADAMS

/View工作窗口中先用鼠标左键选择连杆DF(PART_5),然后选择

副曲柄(PART_3),接着先后选择连杆DF上的PART_5.MARKER_7 和副曲柄上的铰接点D(PART_3.MARKER_10)如图7-4所示。图中显亮的部分就是所创建的旋转副(JOINT_4),该旋转副连接副曲柄和连杆DF,使副曲柄和连杆DF之间作相对旋转运动。

7.5选择ADAMS/View约束库中的旋转副(Joint: Revolute)图

标,参数选择2 Bod-2 Loc和Normal To Grid。在ADAMS

/View工作窗口中先用鼠标左键选择滑块(PART_6),然后选择

连杆DF(PART_5),接着先后选择滑块(PART_6)的PART_6.cm 和连杆DF上的PART_5.MARKER_8,如图7-5所示。图中显亮的部分就是所创建的旋转副(JOINT_5),该旋转副连接滑块和连杆DF, 使滑块和连杆DF之间作相对旋转运动。

⒏创建移动副

8.1选择ADAMS/View约束库中的移动副(Joint: Translational)图标,参数选择2 Bod-2 Loc和Pick Feature。在ADAMS

/View工作窗口中先用鼠标左键选择连接部分C(PART_4),然后

选择副曲柄(PART_3),接着先后选择连接部分C上的PART_4.cm 和副曲柄上的PART_3.cm,这时出现白色箭头,移动鼠标,使白色箭头的方向与副曲柄平行,如图7-6所示。然后连续点击鼠标左键两次,这样定义了连接部分C在副曲柄上做移动运动。如图7-7所示,图中显亮的部分就是所创建的移动副(JOINT_6),该移动副联结连接部分C和副曲柄,使连接部分C和副曲柄之间作相对移动运动。。

图7-4 副曲柄和连杆

图7-5 滑块和连杆DF

之间的旋转副

图7-6 白色箭头

图7-7 连接部分C和副曲柄之间

的移动副

8.2选择ADAMS/View 约束库中的移动副(Joint: Translational ) 图标,参数选择2 Bod-2 Loc 和Pick Feature

。在ADAMS /View

工作窗口中先用鼠标左键选择滑块 (PART_6),然后选择机架(ground ),接着 先后选择滑块上的PART_6.MARKER_11, 和机架上的ground.MARKER_12,这时出 现白色箭头,移动鼠标,使白色箭头的方向 与机架平行(垂直向上),如图7-8所示。然 后连续点击鼠标左键两次,这样定义了滑块在 机架上做移动运动。如图7-9所示图中显亮的 部分就是所创建的移动副(JOINT_7),该移动 副联结滑块和机架,使滑块能在机架上移动运动。

⒐创建驱动

在ADAMS/View 驱动库中选择旋转驱动(Rotational Joint Motion )按钮,在Speed 一栏中输入-360,-360表示旋转驱动每秒钟顺时钟旋转360度。在ADAMS/View 工作窗口中,用鼠标左键点击主曲柄上旋转副(JOINT_1),一个旋转驱动创建出来,如图9-1所示,图中显亮的部分为旋转驱动。

⒑ 保存模型

10.1在ADAMS/View 中,选择“File ”菜单中的“Save Database As ”命令,如图10-1所示。系统弹出保存模型对话框,输入保存的路径和模型名称,按OK ,保存急回机构模型jihuijigou.bin 。如图10-2

图 7-8 白色箭头

图7-9 滑块和机架之间 的移动副

图 9-1 主曲柄上的驱动

图10-1 保存模型命令

所示。

10.2 点击主工具箱的仿真按钮, 设置仿真终止时间仿真终止时间(End Time )为3,仿真工作步长(Step Size )0.01,然后点击开始仿真按钮,系统进行仿真,观察模型的运动情况。图10-3和图10-4分别表示未组装的急回机构和组装的急回机构。

⒒ 仿真验证

下面仅对原动件BC 、连杆DF 、滑块F 进行运动分析和力分析,其他构件的分析可以此为参考进行。 11.1 对原动件BC 的旋转副JOINT_1进行运动 分析和力分析。在ADAMS/View 工作窗口中用 鼠标右键点击原动件BC 的旋转副JOINT_1,选 择Modify 命令,如图11-1所示,在弹出的修改 对话框中选择测量(Measures )图标,如图 11-2所示。在弹出的测量对话框中,将 Component 栏设置为mag ,将From/At 栏设置为 PART_2.MARKER_13(或者ground.MARKER_14)(选择 前者,表示测量的是原动件BC 对机架的压力,选择 后者,表示测量的是机架对原动件BC 的支持力,两

图 10-2 保存模型对话框

图10-3 未组装的急回机构

图10-4 组装的急回机构

图11-1旋转副属性修改命令

力是一对作用力和反作用力,大小相等,方向相反)其他的设置如图11-3所示。然后点击对话框下面的“OK”确认。生成的力-位移曲线如图11-4所示。

11.2 对原动件BC的旋转副JOINT_1进行如何角位移测量的运动分析,旋转副JOINT_1的角位移测量和其力测量过程几乎一样,在图11-3所示的对话框中,将Characteristic栏选为Ax/Ay/Az Projected Rotation,Component栏选为Z,将From/At栏设置为ground.MARKER_14(或者PART_5.MARKER_13),其他的设置如图11-5所示。然后点击对话框下面的“OK”确认。生成的力-位移曲线如图11-6所示。

图11-3测量力对话框的设置

图11-4 力和时间的曲线图图11-5测量角位移对话框的设置

位移和时间的曲线图如图11-7所示。图11-7和图11-6

的区别在于符号的相反,绝对值大小相同。这就是设置

From/At栏不同的参考点从而导致曲线的不同。

11.3 对连杆DF进行运动学分析。在此,运动分析以连杆DF的中点为参考点,确定其运动和构件DF绕其转动,也可以以连杆上的其他点为参考点。在ADAMS/View菜单栏中,选择Build→Measure→Point-to-Point→New,如图11-8所示,进行点与点之间的位移测量。系统弹出点与点之间测量的对话框,将光标放在被测量的点(To Point)栏中,按鼠标右键,选择Marker→Browse,如图11-9所示。

11.4 在弹出的Database Navigator的对话框中,选择PART_5下面的PART_5.cm(该MARKER点为连杆DF上的重心点)。然后点击该对话框下面的“OK”按钮。如图11-10所示。同样在图11-9中的参考点(From Point)栏中,按鼠标右键,选择Marker→Browse,在弹出的Database Navigator的对话框中,选择ground 下面的MARKER_16(该点是坐标原点),然后点击该对话框下面的“OK”按钮。如图11-11所示。

图11-9 点与点之间测量的对话框图11-8 进行点与点之间测量的命令

图11-10 选择被测量的点图11-11 选择参考点

11.5 在图11-9中的Characteristic栏中选择Translational displacement,在Component栏中选择mag。如图11-12所示。然后点击对话框下面的“OK”确认。生成的时间-位移曲线如图11-13所示。

11.6 速度和加速度的测量的过程和位移的过程几乎一样,只是在点与点之间测量对话框(Point to Point Measure)中的Characteristic

项,分别选为Translational velocity,如图11-14所示,或者Translational acceleration,如图11-15所示。图11-16、图11-17分别是时间速度曲线、时间加速度曲线。

图11-12 点与点之间测量位移对话框

图11-13 时间位移曲线图11-14点与点之间测量速度对话框图11-15点与点之间测量加速度对话框

11.7在ADAMS/View菜单栏中,选择Build→Measure→Angle→New,如图11-18所示,进行连杆DF旋转运动的测量。系统弹出点与点之间测量的对话框,将光标放在第一个点(First Marker)栏中,按鼠标右

键,选择Marker→

Browse,如图11-19所示。

在First Marker栏输入MARKER_22(该点为连杆DF与滑块F的连接点),Middle Marker栏输入PART_5.cm(该点为连杆DF的重心点),Last Marker栏输入MARKER_16(该点为原点处机架的点),如图11-20所示。然后点击OK按钮确定。图11-21为连杆DF的重心点的旋转角位置曲线图。

11.8在ADAMS/View菜单栏中,选择Build→Measure→Point-to-Point→New,如图11-22所示,进行点与点之间的位移测量。系统弹出点与点之间测量的对话框,将光标放在被测量的点(To Point)栏中,按鼠标右键,选择Marker→Browse,如图11-23所示。

图11-18进行角位置测量的命令

图11-19 角位置测量的对话框图11-20 角位置测量的设置

图11-21 时间角位置曲线图

在弹出的Database Navigator的对话框中,选择PART_5下面的PART_5.cm。然后点击该对话框下面的“OK”按钮。如图11-24所示。同样在图11-23中的参考点(From Point)栏中,按鼠标右键,选择Marker →Browse,在弹出的Database Navigator的对话框中,选择ground下面的MARKER_16(该点是坐标原

点)

,然后点击该对话框下面的“OK”按钮。如图11-25所示。

在图11-23中的Characteristic栏中选择Translational displacement,在Component栏中选择mag。如图11-26所示。然后点击对话框下面的“OK”确认。生成的时间-位移曲线如图11-27所示。

11.9速度和加速度的测量的过程和位移的过程几乎一样,只是在点与点之间测量对话框(Point to Point Measure)中的Characteristic项,分别选为Translational velocity,如图11-28所示,或者Translational acceleration,如图11-29所示。图11-30、图11-31分别是时间速度曲线、时间加速度曲线。

图11-23 选择被测量的点图11-24 选择参考点

图11-26 点与点之间测量位移对话框

图11-27 时间位移曲线

11.10 滑块F 和机架之间的受力分析。在ADAMS/View 工作窗口中用鼠标右键点击滑块F 的移动副JOINT_7,选 择Modify 命令,如图11-32所示,在弹出的修改 对话框中选择测量(Measures )图标,如图11-33 所示。在弹出的测量对话框中,将Component 栏设置为 X (因为在不考虑摩擦的条件下滑块和机架之间的受力方 向为X 轴方向),将From/At 栏设置为PART_6.MARKER_25 (或者ground.MARKER_26)(选择前者,表示测量的是滑块 对机架的压力,选择后者,表示测量是机架对滑块的支持力 ,两力是一对作用力和反作用力,大小相等,方向相反) 其他的设置如图11-34所示。然后点击对话框下面的 “OK ”确认。生成的力-位移曲线如图11-35所示。

图11-30 时间速度曲线

图11-31 时间加速度曲线

图11-33修改对话框

图11-32旋转副属性修改命令

ADAMS 曲柄滑块

机电工程学院 机械动力学项目训练 学号:S3120700 专业:机械制造及自动化 学生姓名:哈工程 任课教师:杨恩霞教授 2012年11月

Ⅰ项目训练要求: 建立单自由度杆机构动力学模型,由静止启动,选择一固定驱动力矩,绘制 原动件在一周内的运动关系线图。 我选择的机构为曲柄滑块机构,如图1-1所示,采用ADAMS 软件,建立简 单机械系统的动力学模型,借助软件进行求解计算和结果分析。 具体参数如下: AB杆(曲柄):L=0.5m W=0.2 m D=0.1 m m=0.01kg BC杆(连杆):L= 2m W= 0.2 m D= 0.1 m m =0.01kg 滑块: L=0.7 m W=0.6 m D=0.6 m m =2 kg 驱动力矩: M=200 N.m 阻力: F=100N 图1-1 Ⅱ运用ADAMS建立模型: 1)为了方便建立模型,将长度单位设为米。 2)选择设置(Setting)菜单中的工作网格(working Grid)命令,设定工作网 格在X方向的长度为5米,工作网格和Y方向的间距为5米。 3)运用rigid body:link 功能 按照已知的长宽高建立AB杆(曲柄)L=0.5m W=0.2 m D=0.1 m m=20kg;BC杆(连杆)L= 2m W= 0.2 m D= 0.1 m m =40kg。 4)运用rigid body:box功能,按照已知的长宽高建立滑块。L=0.6m W=0.6 m D=0.6 m m =30kg 建立如下图曲柄滑块机构模型 图1-2 5)修改构件的质量,在各个构件位置点击右键,选择modify修改。AB杆(曲柄)m=20kg; BC杆(连杆) m =40kg; 滑块m =30kg 6)运用joint :revolute 功能,建立曲柄与地面、曲柄与连杆、连杆与滑块 之间的转动副。

曲柄滑块机构运动分析

曲柄滑块机构运动分析 一、相关参数 在图1所示的曲柄滑块机构中,已知各构件的尺寸分别为mm l 1001=,mm l 3002=,s rad /101=ω,试确定连杆2和滑块3的位移、速度和加速度,并绘制出运动线图。 图1 曲柄滑块机构 二、数学模型的建立 1、位置分析 为了对机构进行运动分析,将各构件表示为矢量,可写出各杆矢所构成的封闭矢量方程。 将各矢量分别向X 轴和Y 轴进行投影,得 0sin sin cos cos 22112211=+=+θθθθl l S l l C (1) 由式(1)得 2、速度分析 将式(1)对时间t 求导,得速度关系 C v l l l l =--=+222111222111sin sin 0 cos cos θωθωθωθω (2) 将(2)式用矩阵形式来表示,如下所示 ??? ???-=??? ?????? ???-1111122222cos sin . 0 cos 1 sin θθωωθθl l v l l C (3) 3、加速度分析 将(2)对时间t 求导,得加速度关系 三、计算程序 1、主程序 %1.输入已知数据 clear; l1=; l2=; e=0; hd=pi/180; du=180/pi; omega1=10; alpha1=0;

%2.曲柄滑块机构运动计算 for n1=1:721 theta1(n1)=(n1-1)*hd; %调用函数slider_crank计算曲柄滑块机构位移、速度、加速度 [theta2(n1),s3(n1),omega2(n1),v3(n1),alpha2(n1),a3(n1)]=slider_crank(theta1(n1),omega1,alpha1,l1,l2,e); end figure(1); n1=0:720; subplot(2,3,1) plot(n1,theta2*du); title('连杆转角位移线图'); xlabel('曲柄转角\theta_1/\circ'); ylabel('连杆角位移/\circ'); grid on subplot(2,3,2) plot(n1,omega2); title('连杆角速度运动线图'); xlabel('曲柄转角\theta_1/\circ'); ylabel('连杆角速度/rad\cdots^{-1}'); grid on subplot(2,3,3) plot(n1,alpha2); title('连杆角加速度运动线图'); xlabel('曲柄转角\theta_1/\circ'); ylabel('连杆角加速度/rad\cdots^{-2}'); grid on subplot(2,3,4) plot(n1,s3); title('滑块位移线图'); xlabel('曲柄转角\theta_1/\circ'); ylabel('滑块位移/\m'); grid on

曲柄滑块机构

曲柄滑块机构运动分析

曲柄滑块机构运动分析 一、相关参数 在图1所示的曲柄滑块机构中,已知各构件的尺寸分别为mm l 1001=,mm l 3002=,s rad /101 =ω ,试确定连杆2和滑块3的 位移、速度和加速度,并绘制出运动线图。 图1 曲柄滑块机构 二、数学模型的建立 1、位置分析 为了对机构进行运动分析,将各构件表示为矢量,可写出各杆矢所构成的封闭矢量方程。 C S l l =+21 将各矢量分别向X 轴和Y 轴进行投影,得 sin sin cos cos 22112211=+=+θθθθl l S l l C (1) 由式(1)得 ??? ? ??-=2112sin arcsin l l θθ 2211cos cos θθl l S C += 2、速度分析 将式(1)对时间t 求导,得速度关系

C v l l l l =--=+222111222111sin sin 0 cos cos θωθωθωθω (2) 将(2)式用矩阵形式来表示,如下所示 ??????-=????????????-11 11122222cos sin . 0 cos 1 sin θθωωθθl l v l l C (3) 3、加速度分析 将(2)对时间t 求导,得加速度关系 ??????--=????????????+????????????-11 11111222222222222sin cos 0 sin 0 cos 0 cos 1 sin θωθωωωθωθωαθθl l v l l a l l C C 三、计算程序 1、主程序 %1.输入已知数据 clear; l1=0.1; l2=0.3; e=0; hd=pi/180; du=180/pi; omega1=10; alpha1=0; %2.曲柄滑块机构运动计算 for n1=1:721

偏置曲柄滑块机构计算

具有最优传力性能的曲柄滑块机构的设计 宁海霞1董萍 摘要:在曲柄滑块机构的设计中,将x作为设计变量,求出已知滑块行程H,行程速比系数K时机构传力性能最优的x值,使得最小传动角γ 为最大,从 min 而设计出此机构。 关键词:最优传力性能;曲柄滑块机构;行程速比系数;最小传动角机器种类很多,但它们都是由各种机构组成的,曲柄滑块机构就是常用机构之一。它有一个重要特点是具有急回特性。故按行程速比系数K设计具有最优传力性能的曲柄滑块机构是设计中常遇到的问题。本文将x作为设计变量,给出了解决问题的方法。

在曲柄与滑块导路垂直的位置,其值为: )(cos 1min b e a +=-γ (1) 2.X 和最小传动角γmin 的关系 设计一曲柄滑块机构,已知:滑块行程H ,行程速比系数K ,待定设计参数 为a 、b 和e 。 e 也就确定。下 在△AC 1C 2中 θcos ))((2)()(222a b a b a b a b H +--++-= 因为 x a b =- 所以 θcos )2(2)2(222a x x a x x H +-++=

2sin )1(cos 222θ θx H x a -+-= (2) 又因为 x e a x C AC b a H /2)sin(sin 21+= ∠+=θ 所以 H a x e /)2(sin 22+=θ (3) 将 a x b += 代入 (1) )( cos 1min a x a e ++=-γ (4) 将式(2)、(3)代入式(4),γmin 仅为 x 的函数,则可求得γ min 的值。 二、设计最优传力性能的曲柄滑块机构 设计变量 x 的取值范围。 寻优区间起点在C 1处: x min =0 寻优区间终点在M 点: θ tg H x = max 在 x 的取值范围内根据式(2)、(3)和(4)可求得x 一一对应的γmin 值。 利用一维寻优最优化技术黄金分割法,来求γmin 取极大值时的x 值。 将γ min 最大时的x 值代入(2)、(3)求出a 、e ,由b=x+a 求出b 值。 三、设计实例 试设计一曲柄滑块机构,已知滑块行程H=50mm ,行程速比系数K=1.5。求传力性能最优的曲柄滑块机构。 x 的取值范围为0~68.819mm ,x=19.104mm 时,γmin 的最大值为 27.458°。 曲柄a=22.537mm 连杆 b=41.641mm 偏心距 e=14.413 四、结论 本文结合图解法和解析法把x 作为设计变量,给出了根据行程速比系数K

adams曲柄滑块机构实例仿真

题6-6图为开槽机上用的急回机构。原动件BC 匀速转动,已知 mm a 80=, mm b 200=, mm l AD 100=, mm l DF 400=。原动件为构件BC,为匀速转动,角速 度2/rad s ωπ= 。对该机构进行运动分析与动力分析。 在本例子中,将展示在ADAMS 中可以先用未组装的形式构造急回机构的各个部件,然后在仿真前让 这些部件自动地组装起来,最后进行仿真。这种方法比较适合构造由较多部件组成的复杂模型。 创建过程 ⒈启动ADAMS 双击桌面上ADAMS/View 的快捷图标,打开ADAMS/View 。在欢迎对话框中选择“Create a new model ”,在模型名称(Model name )栏中输入:jihuijigou ;在重力名称(Gravity )栏中选择“Earth Normal (-Global Y)”;在单位名称(Units )栏中选择“MMKS –mm,kg,N,s,deg ”。如图1-1所示。 题6-6图

图1-1 欢迎对话框 ⒉设置工作环境 2、1 对于这个模型,网格间距需要设置成更高的精度以满足要求。在ADAMS/View菜单栏中,选择设置(Setting)下拉菜单中的工作网 格(Working Grid)命令。系统弹出设置工作网格对话框,将网格的尺 寸(Size)中的X与Y分别设置成750mm与1000mm,间距(Spacing) 中的X与Y都设置成10mm。然后点击“OK”确定。如图2-1所表示 。 2、2用鼠标左键点击动态放大(Dynamic Zoom)图标, 在模型窗口中,点击鼠标左键并按住不放,移动鼠标进行放大或缩小。 2、3 用鼠标左键点击动态移动(Dynamic Translate)图标, 在模型窗口中,按住鼠标左键,移动鼠标选择合适的网格。 ⒊创建机构的各个部件 3、1 在ADAMS/View零件库中选择 连杆(Link)图标,长度为200mm (mm b200 ),其她参数合理选择。如图 3-1所示。在ADAMS/View工作窗口中先用 鼠标左键选择点(-80,0,0)mm(该点的位置 可以选择在其她地方),然后按照与题目中 差不多的倾斜角,点击鼠标左键(本题选择 点(-200,160,0)mm),创建出主曲柄BC (PART_2)。如图3-2所表示。 3、2在ADAMS/View零件库中选择连杆 (Link)图标,参数选择如图3-3所示。在工作窗口 中先用鼠标左键选择原点(0,0,0)mm(根据上面创建的主曲柄BC的位置与题中的条件,副曲柄AC的位置就是唯一的),然后按照与题目中差不多的倾斜角,点击鼠标左键(本题选择点(-230,290,0)mm),创建出副曲柄AC(PART_3)。如图3-3所表示。 图2-1 设置工作网格对话框 图3-1设置杆选项 图3-2 创建的主曲柄BC 图3-1设置杆选项

曲柄滑块机构的运动分析及应用

机械原理课程机构设计 实验报告 题目:曲柄滑块机构的运动分析及应用 小组成员与学号:泽陆(11071182) 柯宇 (11071177) 熊宇飞(11071174) 保开 (11071183) 班级: 110717 2013年6月10日

摘要 (3) 曲柄滑块机构简介 (4) 曲柄滑块机构定义 (4) 曲柄滑块机构的特性及应用 (4) 曲柄滑块机构的分类 (8) 偏心轮机构简介 (9) 曲柄滑块的动力学特性 (10) 曲柄滑块的运动学特性 (11) 曲柄滑块机构运行中的振动与平衡 (14) 参考文献 (15) 组员分工 (15)

摘要 本文着重介绍了曲柄滑块机构的结构,分类,用途,并进行了曲柄滑块机构的动力学和运动学分析,曲柄滑块机构的运动学特性分析,得出了机构压力表达式,曲柄滑块机构的运动特性分析,得出了滑块的位移、速度和加速度的运动表达式。最后,对曲柄滑块机构运动中振动、平衡稳定性等进行了总结。 关键字:曲柄滑块动力与运动分析振动与平稳性 ABSTRACT The paper describes the composition of planar linkage, focusing on the structure, classification, use of a slider-crank mechanism and making the dynamic and kinematic analysis, kinematics characteristics of the crank slider mechanism analysis for a slider-crank mechanism, on one hand , we obtain the drive pressure of the slider-crank mechanism ,on the other hand,we obtain the expression of displacement, velocity and acceleration of movement. Finally, the movement of the vibration and balance stability of the crank slider mechanism are summarized.

可调行程的曲柄滑块机构的设计与制作

东南大学 机械工程院 “机械设计与制造综合实践”工作报告可调行程的曲柄滑块机构的设计与制作 项目组成员: 02007635 陈逸民 02007620 龚威豪 日期:2011年1月18日

第1章选题分析 (4) 1.1应用背景: (4) 1.2 预期实现功能: (4) 第2章实现的原理与方案 (4) 2.1 驱动部分 (4) 2.2. 曲柄滑块机构 (4) 2.3 后续分工 (5) 第3章执行系统设计 (5) 3.1 功能要求 (6) 3.2 执行机构的形式设计 (6) 3.3机构的尺度设计 (6) 第5章加工工艺设计与数控加工编程 (7) 5.1加工工艺设计 (7) 5.2对加工的零件进行分类 (8) 5.2.1 连杆的加工路线 (8) 5.2.2 导槽的加工路线 (8) 5.2.3 连接件的加工路线 (8) 5.2.4 底座的加工路线 (8) 5.3 数控加工编程 (8) 5.3.1 数控车床部分 (8) 5.3.2 数控铣床部分 (9) 第6章装配与调试 (10) 参考文献 (14) 附录C:数控加工程序 (24)

摘要:曲柄滑块机构是一种应用非常广泛的机械结构。我们所设计可调行程的曲柄滑块机构在原来的基础上给它增加了一个可调导槽,通过改变该导槽的安装角度,间接地改变连杆的实际长度,从而达到改变滑块行程的目的。我们通过对普通的曲柄滑块机构的分析,了解了其滑块行程的算法,但是由于可变行程的该机构的极限位置是变化的,且我们能力有限,因此须在制造出实物后运行方能给出。在设计的过程中,我们体会到了连杆机构的设计方法,并对制造学有了稍微的了解。 关键字:曲柄滑块机构可调行程 Abstract:Slider-crank mechanism is a very extensive mechanical structure. We are design adjustable trip slider-crank mechanism in the original basis to give it adds an adjustable guide groove, changes in this guide groove installation Angle indirectly change the actual length o f the connecting rod, so as to achieve the purpose of changing the slider trip. We through for ordinary slider-crank mechanism analysis, understand the slider trip, but due to the algorithm of the agency's variable travel limit position is changed and our ability is limited, so must create real after operation can give. In the design process, we realized the linkage mechanism design methods, and learn to have a slightly to manufacture of understanding. Keywords:Slider-crank mechanism,adjustable itinerary

曲柄滑块机构的运动分析及应用修订版

曲柄滑块机构的运动分析及应用修订版 IBMT standardization office【IBMT5AB-IBMT08-IBMT2C-ZZT18】

机械原理课程机构设计 实验报告 题目:曲柄滑块机构的运动分析及应用 小组成员与学号:刘泽陆(11071182) 陈柯宇 (11071177) 熊宇飞(11071174) 张保开 (11071183) 班级: 110717 2013年6月10日 摘要 (3) 曲柄滑块机构简介 (4) 曲柄滑块机构定义 (4) 曲柄滑块机构的特性及应用 (4) 曲柄滑块机构的分类 (8) 偏心轮机构简介 (9)

曲柄滑块的动力学特性 (10) 曲柄滑块的运动学特性 (11) 曲柄滑块机构运行中的振动与平衡 (14) 参考文献 (15) 组员分工 (15) 摘要 本文着重介绍了曲柄滑块机构的结构,分类,用途,并进行了曲柄滑块机构的动力学和运动学分析,曲柄滑块机构的运动学特性分析,得出了机构压力表达式,曲柄滑块机构的运动特性分析,得出了滑块的位移、速度和加速度的运动表达式。最后,对曲柄滑块机构运动中振动、平衡稳定性等进行了总结。 关键字:曲柄滑块动力与运动分析振动与平稳性 ABSTRACT The paper describes the composition of planar linkage, focusing on the structure, classification, use of a slider-crank mechanism and making the dynamic and kinematic analysis, kinematics characteristics of the crank slider mechanism analysis for a slider-crank mechanism, on one hand , we obtain the drive pressure of the slider-crank mechanism ,on the other hand,we obtain the expression of displacement, velocity and acceleration of movement. Finally, the movement of the vibration and balance stability of the crank slider mechanism are summarized.

曲柄滑块机构的设计页完整版

曲柄滑块机构的设计页 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

本篇再考察一道曲柄滑块机构的设计。同样是给定行程速比系数来确定杆长。 设计一偏置曲柄滑块机构,已知滑块的行程速比系数为,滑块的行程50 ,导路的偏距20 ,求曲柄和连杆长度,并求其最大压力角。 问题分析 首先设计机构,然后再求最大压力角。 机构的设计。先计算出行程速比系数如下 那么根据题意,最后的结果应当如下图。滑块的两个极位之间距离是50mm,而固定铰链A在与CD平行20mm的直线上,而且A点到C,D的夹角是36度。 图解总是从已知条件开始,然后逐步确定未知因素。本问题中知道三个数字:50mm,20mm,36度。而这个36度时与DC的距离相关的,所以图解时先画出滑块的两个极限位置,然后确定铰链A 所在的水平线,接着就是根据36度这个条件最终确定A的位置。 (1)确定滑块的极位及固定铰链A所在的直线 先绘制水平线段C2C1,使得其距离为50mm. 然后在其上方20mm的地方绘制一条水平直线I.那么铰链A就应该在这条直线上。 (2)根据极位夹角确定铰链A所在的圆 下面要根据极位夹角来确定A所在的曲线,这样,该曲线与上述曲线相交就可以唯一确定A点的位置。 A点到C1,C2形成的夹角是36度。那么所有与C1,C2形成夹角为36度的点有什么特征呢?---圆周角具有这种特征。

从几何知道,在一个圆上面,对应于同一个圆弧的圆周角都相等。基于这一点,过C2做直线垂直于C2C1,而作射线C1E与C2C1夹角为90-36=54度,二者交于点E,则C2EC1这个角度就是36度。 现在以C1E为直径做一个圆,则在该圆上任意取一点,该点与C2C1连线的夹角就都是36度,从而A点必然在该圆上面。 根据上述规则做出的上图发现,该圆与水平线I并不相交。这意味着作图有问题。实际上,刚才作的C1E在C2C1之下,所以导致不相交。因此改变策略,在C2C1之上作C1E,使得它与C2C1的夹角为54度。 然后以C1E为直径作出一个圆。该圆与直线I有两个交点:A1和A2。这样,该问题有两组解。但是观察下图可以发现,取A1或者A2,实际上结果是一样的,只是关于C2C1的中垂线对称而已。所以这里只取A1这个点,它就是固定铰支座A。 (3)测量曲柄和连杆的尺寸 量取A1C1,A1C2如下图。 则可以推知曲柄和连杆的长度 到此为止,连杆机构设计完毕。 (4)得到最大的压力角 从图中可以发现,当滑块在最左边时,有最大的压力角(滑块受到的推力与滑块速度方向的夹角),测量得到角度为53度。 至此,该曲柄滑块机构的设计和分析结束。

对心曲柄滑块机构计算

1、对心曲柄滑块机构运动分析 由图可得任意时刻滑块运行距离: )cos 1()cos 1(cos cos βαβα-+-=--+=L R L R L R S 且 αβsin sin R L = 所以 αλαβsin sin sin ==L R )(λ=L R 所以 αλββ222sin 1sin 1cos -=-= αλ22sin 211-≈ ))sin 211(sin 1sin 41(2222244αλαλαλ--内,分解为几乎为零,可带入因 且

)2cos 1(21sin 2 αα-= 所以 )2cos 1(411cos 2αλβ--= 所以有滑块运行距离: ??????-+-=?? ????-+-=-+-=)2cos 1(41)cos 1()2cos 1(41)cos 1()2cos 1(4 1)cos 1(2αλααλλααλαR R L R L R S 滑块速度V 为: ??????+=??????+=?? ?????+=?==t 2sin 21t sin 2sin 21sin 2sin 241sin ωωωαλαωαλαωααL R R R R dt d d dS dt dS V 滑块加速度为: )t cos t (cos )2cos (cos 22ωωωαλαωααL R R R dt d d dV dt dV a +=+=?==

二、曲轴扭矩理论计算 对曲柄滑块机构做受力分析,在任一时刻滑块、压杆受力情况如下图所示 对滑块做力平衡分析有 βcos P P AB = 曲柄处转矩为 11m P M AB ?= 其中力臂 ()βα+=sin 1R m )sin(1βα+=R P M AB 所以得 又 ) 2sin 2(sin cos sin sin 1sin sin cos cos sin )sin(22αλ αααλαλαβαβαβα+≈+-=+=+

曲柄滑块机构运动分析

曲柄滑块机构运动分析 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

曲柄滑块机构运动分析 一、相关参数 在图1所示的曲柄滑块机构中,已知各构件的尺寸分别为 mm l 1001=,mm l 3002=,s rad /101=ω,试确定连杆2和滑块3的位移、速度和加速度,并绘制出运动线图。 图1 曲柄滑块机构 二、数学模型的建立 1、位置分析 为了对机构进行运动分析,将各构件表示为矢量,可写出各杆矢所构成的封闭矢量方程。 将各矢量分别向X 轴和Y 轴进行投影,得 0sin sin cos cos 22112211=+=+θθθθl l S l l C (1) 由式(1)得 2、速度分析 将式(1)对时间t 求导,得速度关系 C v l l l l =--=+222111222111sin sin 0 cos cos θωθωθωθω (2) 将(2)式用矩阵形式来表示,如下所示 ??????-=????????????-11 11122222cos sin . 0 cos 1 sin θθωωθθl l v l l C (3) 3、加速度分析 将(2)对时间t 求导,得加速度关系 三、计算程序 1、主程序 %1.输入已知数据 clear;

l1=; l2=; e=0; hd=pi/180; du=180/pi; omega1=10; alpha1=0; %2.曲柄滑块机构运动计算 for n1=1:721 theta1(n1)=(n1-1)*hd; %调用函数slider_crank计算曲柄滑块机构位移、速度、加速度 [theta2(n1),s3(n1),omega2(n1),v3(n1),alpha2(n1),a3(n1)]=slider_crank(theta1(n1),omega1,alpha1 ,l1,l2,e); end figure(1); n1=0:720; subplot(2,3,1) plot(n1,theta2*du); title('连杆转角位移线图'); xlabel('曲柄转角\theta_1/\circ'); ylabel('连杆角位移/\circ'); grid on subplot(2,3,2) plot(n1,omega2); title('连杆角速度运动线图'); xlabel('曲柄转角\theta_1/\circ'); ylabel('连杆角速度/rad\cdots^{-1}'); grid on

曲柄滑块机构设计

本篇再考察一道曲柄滑块机构的设计。同样是给定行程速比系数来确定杆长。 设计一偏置曲柄滑块机构,已知滑块的行程速比系数为1.5,滑块的行程50 ,导路的偏距20 ,求曲柄和连杆长度,并求其最大压力角。 问题分析 首先设计机构,然后再求最大压力角。 机构的设计。先计算出行程速比系数如下 那么根据题意,最后的结果应当如下图。滑块的两个极位之间距离是50mm,而固定铰链A 在与CD平行20mm的直线上,而且A点到C,D的夹角是36度。 图解总是从已知条件开始,然后逐步确定未知因素。本问题中知道三个数字:50mm,20mm,36度。而这个36度时与DC的距离相关的,所以图解时先画出滑块的两个极限位置,然后确定铰链A所在的水平线,接着就是根据36度这个条件最终确定A的位置。 (1)确定滑块的极位及固定铰链A所在的直线

先绘制水平线段C2C1,使得其距离为50mm. 然后在其上方20mm的地方绘制一条水平直线I.那么铰链A就应该在这条直线上。(2)根据极位夹角确定铰链A所在的圆 下面要根据极位夹角来确定A所在的曲线,这样,该曲线与上述曲线相交就可以唯一确定A点的位置。 A点到C1,C2形成的夹角是36度。那么所有与C1,C2形成夹角为36度的点有什么特征呢?---圆周角具有这种特征。 从几何知道,在一个圆上面,对应于同一个圆弧的圆周角都相等。基于这一点,过C2做直线垂直于C2C1,而作射线C1E与C2C1夹角为90-36=54度,二者交于点E,则C2EC1这个角度就是36度。 现在以C1E为直径做一个圆,则在该圆上任意取一点,该点与C2C1连线的夹角就都是36度,从而A点必然在该圆上面。 根据上述规则做出的上图发现,该圆与水平线I并不相交。这意味着作图有问题。实际上,刚才作的C1E在C2C1之下,所以导致不相交。因此改变策略,在C2C1之上作C1E,使得它与C2C1的夹角为54度。 然后以C1E为直径作出一个圆。该圆与直线I有两个交点:A1和A2。这样,该问题有两组解。但是观察下图可以发现,取A1或者A2,实际上结果是一样的,只是关于C2C1的中垂线对称而已。所以这里只取A1这个点,它就是固定铰支座A。 (3)测量曲柄和连杆的尺寸 量取A1C1,A1C2如下图。 则可以推知曲柄和连杆的长度 到此为止,连杆机构设计完毕。 (4)得到最大的压力角 从图中可以发现,当滑块在最左边时,有最大的压力角(滑块受到的推力与滑块速度方向的夹角),测量得到角度为53度。 至此,该曲柄滑块机构的设计和分析结束。

ADAMS机构设计与分析

曲柄滑块机构的仿真与分析: 图中件1、2、为齿轮,按圆柱建模,其中齿轮2半径350mm、厚度50mm;齿轮1半径150mm、厚度40mm;件3连杆(宽150mm;厚60mm)、件4长方体滑块(长600mm、宽300mm、高400mm),要求整个模型与栅格成对称状态。其中:齿轮1材料密度为7.8 10-3kg/cm2;连杆3质量Q=65kg,惯性矩Ixx=0.132kg.m2,Iyy=6.80kg.m2,Izz=6.91kg.m2;滑块4材料为铝。 绘图步骤简介: 步骤1:启动ADAMS/View程序 1)选择MD Adams>Adams-view MD 2010 2)在打开的对话框中选择create a new model 。 3)选择start in 后在单击,在自己指定的工作目录下新建的一个文件夹,以保存样机模型。 4)在model name栏中输入模型名称:model_lixiang 5)在gravity选项栏中选择earth normal(-global Y)。 6)在units文本框设定为MMKS—mm、kg、N、s、deg 。 7)单击ok按钮。如图:

步骤2:设定建模环境 1)选择settings>working grid,按图所示进行设置工作栅格大小及间距。 2)单击ok按钮,可看到工作栅格已经改变。 3)在主工具箱中选择,显示view控制图标。 4)按F键或在主工具箱中单击,可看到整个工作栅格。 步骤3:样机建模 1、创建设计点 1)在集合建模工具集中,单击点工具图标 2)在主工具箱的选项栏中选择添加到零件上add to ground。 3)在建模视窗中,先点击ground,再选择该点,点击右键,打开修改点对话框,修改坐标为A(-800,-20,20),重复此过程,依次创建点B(-300,0,25)、C(0,0,0)、D(1000,0,0) 2、创建驱动齿轮1 1)在集合建模工具集中,单击圆柱工具图标、。 2)在主工具箱的选项栏中选择新零件new part 3)在长度选项输入40mm、半径选项输入150mm,如图(1)。 4)在建模视窗中,点击点(-800,-20,20),水平拖动鼠标至点的右边点击,创建圆柱体5)旋转圆柱体与屏幕垂直:鼠标放在圆柱体左端附近,点击右键,选择标记点marker菜单,

平面连杆机构及其方案与分析

第二章平面连杆机构及其设计与分析 §2-1 概述 平面连杆机构<全低副机构):若干刚性构件由平面低副联结而成的机构。 优点: (1)低副,面接触,压强小,磨损少。 (2)结构简单,易加工制造。 (3)运动多样性,应用广泛。 曲柄滑块机构:转动-移动 曲柄摇杆机构:转动-摆动 双曲柄机构:转动-转动 双摇杆机构:摆动-摆动 (4)杆状构件可延伸到较远的地方工作<机械手) (5)能起增力作用<压力机) 缺点: <1)主动件匀速,从动件速度变化大,加速度大,惯性力大,运动副动反力增加,机械振动,宜于低速。 <2)在某些条件下,设计困难。 §2-2平面连杆机构的基本结构与分类 一、平面连杆机构的基本运动学结构 铰链四杆机构的基本结构 1.铰链四杆机构 所有运动副全为回转副的四杆机构。 BC-连杆 AB、CD-连架杆 连架杆:整周回转-曲柄 往复摆动-摇杆 2.三种基本型式

(1)曲柄摇杆机构 定义:两连架杆一为曲柄,另一为摇杆的铰链四杆机构。 特点:、 0~360°, 、<360° 应用:鳄式破碎机缝纫机踏板机构揉面机 (2)双曲柄机构 定义:两连架杆均作整周转动的铰链四杆机构。 由来:将曲柄摇杆机构中曲柄固定为机架而得。 应用特例:双平行四边形机构 m a t l a b曲柄连杆机构 分析 clear;clc; n=750;l=0.975;R=0.0381;h=0.2;omiga=n.*pi/30;tmax=2.*pi/omiga; t=0:0.001:tmax; %计算曲柄转一圈的总t值 alpha1=atan((h+R.*sin(omiga.*t))./sqrt(l.*l-(h+R.*sin(omiga.*t))))+pi; alpha1p=-(R.*omiga.*cos(omiga.*t))./(l.*cos(alpha1)); vb=-R.*omiga.*sin(omiga.*t)+R.*omiga.*cos(omiga.*t).*tan(alpha1); ab=-R.*omiga.^2.*cos(omiga.*t)- (R.*omiga.*cos(omiga.*t)).^2./(l.*(cos(alpha1)).^3) -R.*omiga.^2.*sin(omiga.*t).*tan(alpha1); subplot(1,2,1);plot(t,vb);title('曲柄滑块机构的滑块v-t图'); xlabel('时间t(曲柄旋转一周)');ylabel('滑块速度v');grid on; subplot(1,2,2);plot(t,ab);title('曲柄滑块机构的滑块a-t图'); xlabel('时间t(曲柄旋转一周)');ylabel('滑块加速度a');grid on; %下面黄金分割法求滑块的速度与加速度最大值 epsilon=input('根据曲线初始区间已确定,请输入计算精度epsilon(如输入 0.001):'); a=0;b=0.04; %初始区间 n1=0; %n1用于计算次数 a1=b-0.618*(b-a);y1=-R.*omiga.*sin(omiga.*a1) +R.*omiga.*cos(omiga.*a1).*tan(alpha1); a2=a+0.618*(b-a);y2=-R.*omiga.*sin(omiga.*a2) +R.*omiga.*cos(omiga.*a2).*tan(alpha1); while abs(a-b)>=epsilon if y1<=y2 机械工程郑佳文学号:1508520102 任务:根据杆长判断机构类型,模拟仿真曲柄滑块机构运动,并绘制滑块速度及加速度图像。 源代码: clear all clc l1=4,l2=10,e=0,w1=10; if(e==0) & (l1>l2) % load handel % sound(y,Fs) disp('当e=0时,l1需小于l2。不满足杆长条件,请重新输入l1,l2,e的值') elseif((e~=0)&(l1+e>l2)) % load handel % sound(y,Fs) disp('当e~=0时,l1+e需小于l2。不满足杆长条件,请重新输入l1,l2,e的值') else end fai=linspace(0,2*pi); for i=1:10:length(fai) JGT2(fai(i),l1,l2,e,w1) end %%%%%%%%%%%计算滑块速度并绘制图像 figure (2) fai=0:0.01:2*pi; v=-l1.*sin(fai).*w1-(l2^2-(l1.*sin(fai)-e). ^2).^(-0.5)*(l1^2).*(l1.*sin(fai)-e).*sin(f ai).*cos(fai).*w1; plot(fai,v,'-b') title('滑块角度-速度图像') xlabel('角度\phi/°') ylabel('速度/m/s') figure (3) A=- l1.*cos(fai) - (l1^2.*cos(fai).^2)./(l2^2 - (e - l1.*sin(fai)).^2).^(1/2) - (l1.*sin(fai).*(e - l1.*sin(fai)))./(l2^2 - (e - l1.*sin(fai)).^2).^(1/2) ... - (l1^2.*cos(fai).^2.*(e - l1.*sin(fai)).^2)./(l2^2 - (e - l1.*sin(fai)).^2).^(3/2); 附录3 例4-1程序设计如下: 1.标识符说明 有关控件名称及相关变量说明如下表。 有关控件名称及相关变量说明 2.程序设计 (1)变量声明 Option Explicit Public Const pi As Double = 3.1415926 'pi- 圆周率 Public Const rr As Double = pi / 180 'rr-度转换成弧度的系数 Public Const rr2 As Double = 180 / pi 'rr2-弧度转换成度的系数 Public sca As Double 'sca-绘图比例系数 Public ii As Integer, jj As Integer 'ii,jj-循环变量 Public q As Integer 'q-转向系数 Public e As Double 'w-偏距 Public p As Integer 'p-主动件转速 Public lab As Double 'lab-曲柄的长度 Public la0a As Double 'la0a-曲柄或主动连架杆的长度 Public lb0b As Double 'lb0b-从动连架杆的长度 Public la0b0 As Double 'la0b0-机架的长度 Public a0x As Double, a0y As Double 'a0x,a0y-主动连架杆与机架的铰链 Public a1x As Double, a1y As Double 'a1x,a1y-主动连架杆和连杆的铰链 Public b1x As Double, b1y As Double 'b1x,b1y-从动连架杆和连杆的铰链 S 二 R L - Rcos - L cos 二 R(V cos ) L(V cos ) 且 Lsin 二 Rsin : 所以 sin : =R sin : = sin : (R =) L L 所以 cos = \ V sin? = ^ - 2 sin 2: 彳 1 2 -2 T _ sin : 2 (因fk 4s in 4 □几乎为零,可带入 J i -丸2si n 2。内,分解为j (1-*人2 s 由图可得任意时刻滑块运行距离: 1对心曲柄滑块机构运动分析 in2。)2) 2 1 sin (1 - cos2 ) 2 所以 n 1 2 cos ——1 (1 - cos 2:) 4 所以有滑块运行距离: 1 2 S = R(1 - cos : ) L (1 - cos2 ) 4 - L 、1、 1 =R (1 - cos 、,-) (1 - cos2';) 1 R 4 」 =R (1 - cos :) 滑块速度V 为: 滑块加速度为: 2 2 R R(cos : cosZ ) R(cos t cos t) 1 (1 -cos2:) 4 ' dS d : d : dt 二 R sin : 1 2sin2: 1 4 」 -Rsin : 1 si n2 = R si n t 1 R 2 l^sinZt 2 L dV dV d : a = dt d : dt 、曲轴扭矩理论计算 对曲柄滑块机构做受力分析,在任一时刻滑块、压杆受力情况如下图所示 对滑块做力平衡分析有 曲柄处转矩为 M 1 - P AB m 1 其中力臂 mi = Rsin : 又 sinG = sin : cos : cos : sin (sin sin 2 ) 2 2 . 2 . =sin : " - sin : sin : cos : P AB = P COS 所以得M , P AB R S Z ) (1 11matlab曲柄连杆机构分析讲课讲稿

曲柄滑块机构分析

附录3(曲柄滑块机构设计,例4-1程序设计,定稿)

对心曲柄滑块机构计算