味精工艺设计

摘要 :味精的主要成分是谷氨酸钠,是一种鲜味剂。本设计是年产味精5.9万吨(其中99%味精1.77万吨,80%味精4.13万吨),折合纯味精5.0563万吨,年生产日为320天每天生产味精158吨。发酵车间选用18个发酵罐,日运转9个发酵罐,每天装9罐。等电点灌车间选用18个等罐,日运转9个等电点罐,每天装9罐。等电点提取的发酵方法生产味精。

以大米为原料,经糖化、发酵、提取、中和、精制工艺制成商品味精。谷氨酸发酵受温度、pH、排气通风量等因素的影响,整体操作要在无菌的条件下进行。本设计从工艺流程,物料和热量衡算,用水量,设备选型,主要设备工艺尺寸的计算。

关键词:谷氨酸钠发酵工艺

Abstract :The main composition of MSG is monosodium glutamate, is a kind of freshness. This design is an annual output of 59000 tons of monosodium glutamate (99% of monosodium glutamate, 17700 tons of monosodium glutamate, 41300 tons), or pure monosodium glutamate, 50563 tons of annual production for the production of monosodium glutamate, 158 tons a day, 320 days. Selects 18 fermentation tank, fermentation workshop day nine fermentation tank, running every day 9 cans. Isoelectric point selection of filling workshop in 18, pot, nine days running isoelectric point cans, 9 pot every day.Isoelectric point extraction methods of fermentation production of MSG.

Using rice as raw materials, saccharification, fermentation, extraction, neutralization, refined workmanship goods monosodium glutamate. Glutamic acid fermentation temperature, pH, exhaust ventilation rate, the influence of such factors as the overall operation under aseptic conditions. The design process, from material and heat balance, water consumption, equipment type selection, the calculation of main equipment process size, the fermentation workshop design.

Keywords:monosodium glutamate fermentation process

1设计产品种类

1.1味精的主要性质

味精的主要成分是谷氨酸钠盐(MSG),又名谷氨酸钠、味素等,它具有强烈的鲜味,是食品中添加的增鲜剂[1]。此外味精还含有少量食盐、水分、脂肪、磷、铁、糖等其他物质。味精是一种具有肉类鲜味的物质,食用后受胃酸的作用,通过化学反应生成谷氨酸。谷氨酸具有较高的营养价值,不仅是组成人体蛋白质的主要成分,而且还参与体内许多其他代谢过程。

味精的中文化学名称:L-谷氨酸单钠一水化物;L-α-氨基戊二酸[1,5]单钠一水化物。

味精的商品名称:味精、味素、俗称麸酸钠、谷氨酸钠。

味精的英文名称:Monosodium L-glutamate,简写:MSG;Monosodium L-glutamate monohydrate;Gourmet powder

1.1.1味精的物理性质

性状:无臭,有特殊鲜味,是一种无色至白色的柱状结晶或白色的结晶性粉末。

分子式:C5H8NO4Na·H2O

结构式:HOOC-CH2-CH2-CH(NH2)-COONa·H2O 分子量:187.13

密度:粒子相对密度1.635;视相对密度0.80—0.83 结晶系:斜方晶系柱状八面体 pH:7.0

熔点:1950℃(在1250℃以上容易失去结晶水)

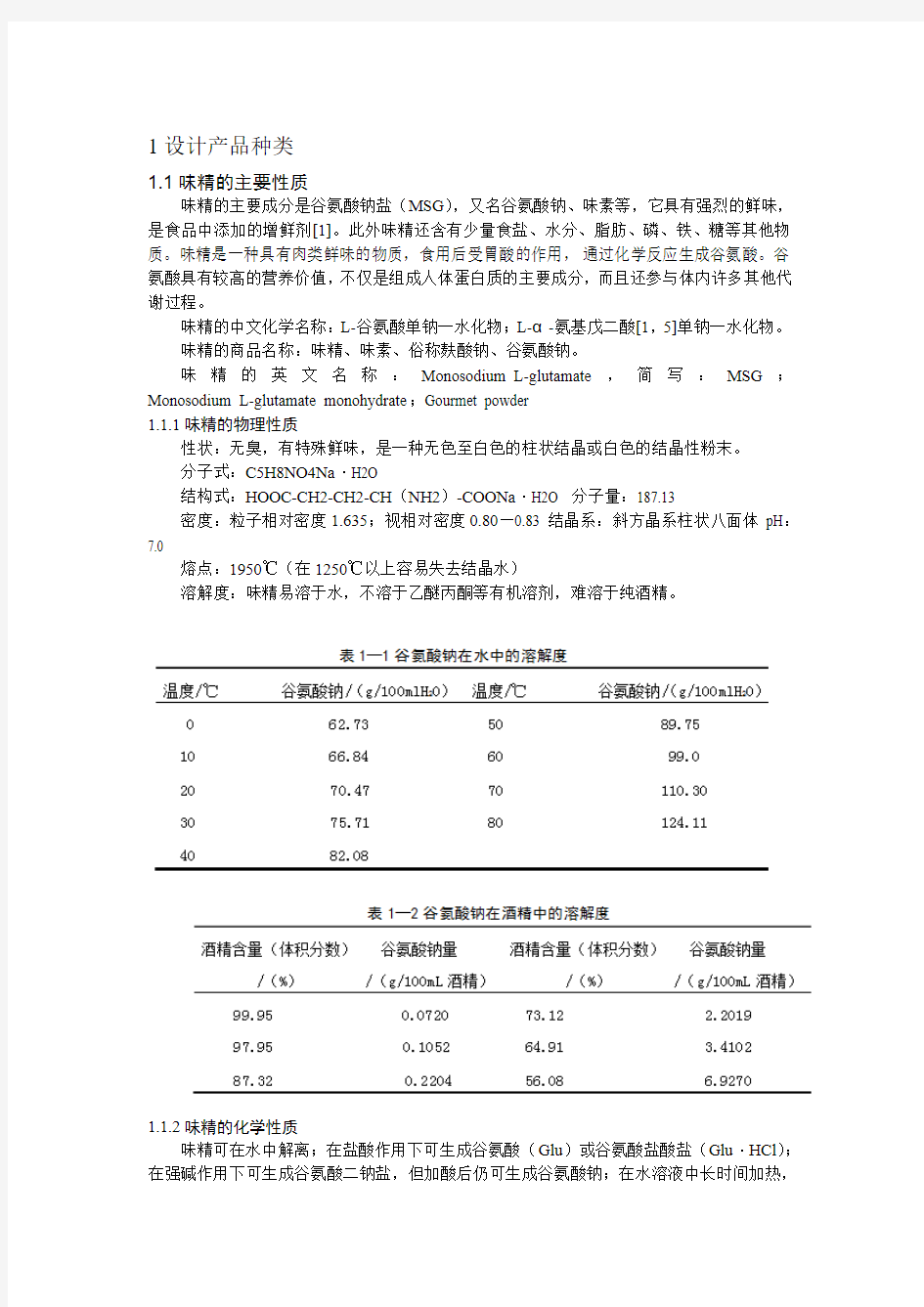

溶解度:味精易溶于水,不溶于乙醚丙酮等有机溶剂,难溶于纯酒精。

1.1.2味精的化学性质

味精可在水中解离;在盐酸作用下可生成谷氨酸(Glu)或谷氨酸盐酸盐(Glu·HCl);在强碱作用下可生成谷氨酸二钠盐,但加酸后仍可生成谷氨酸钠;在水溶液中长时间加热,

可脱水生成吡咯烷酮羧酸钠,它在酸或碱的作用下仍可水解成谷氨酸钠或谷氨酸,谷氨酸钠水溶液在不同温度、时间下的脱水状况不同。

味精的化学式是C5H8O4NNa·H2O,是一种外观白色的结晶粉末,与酸、碱都能反应。

与盐酸作用生成谷氨盐酸盐:

C5H8NO4Na+HCl C5H9O4N+NaCl +HCl C5H9O4N·HCl

与碱作用生成谷氨酸二钠盐:

C5H8O4NNa+NaOH C5H7O4NNa2+H2O

味精的等电点:pI=6.96。谷氨酸钠是一种氨基酸的钠盐。在某一pH的溶液内,氨基酸解离呈阴、阳离子的趋势相同,呈电中性,所带的净电荷为零,此时的溶液pH就是该氨基酸的等电点。

1.1.3味精的鲜味和化学结构

L-谷氨酸钠(MSG)有非常浓的鲜味,它的鲜味的强度与pH值有关,中性时鲜味最强,酸性或碱性情况下鲜味均降低[2]。在酸性氨基酸中,羧基以-COOH的形式存在,在碱性氨基酸中,氨基以-NH2的形式存在,氨基与羧基之间的静电吸引减少,所以鲜味消失。

1.2味精与人体健康

谷氨酸普遍存在于人的体内,人体蛋白质的20%是谷氨酸盐。味精不仅能起到调味的作用,而且还能为人体补充谷氨酸钠。味精味道很鲜美,有健身补脑功效,可用于药膳调料,能提高鲜味、增进人们的食欲。对于体质虚弱的人,能起到增加营养吸收和消化的作用,使消化系统得到改善。

人体食用味精后,味精可以经过胃酸作用,转化为谷氨酸,谷氨酸又被消化吸收构成蛋白质,有很高的营养价值。谷氨酸虽然是一种非必需氨基酸,但是在人体内一些反应中起着重要的作用。谷氨酸对于中枢神经和大脑皮质有益,食用后大约有96%在人的体内被吸收。

脱氨基作用。经过辅酶Ⅰ的作用,谷氨酸反应生成α-酮戊二酸,α-酮戊二酸进入三羧酸循环(TCA Cycle),成为碳水化合物和蛋白质的中间代谢的一个连接者。

谷氨酸能在人体内转化为糖,然后再进入糖代谢。

1.3味精的应用

1.3.1食品工业

味精在食品类方面可以作为一种添加剂,能够产生“鲜味”是其重要的功能。此外,味精还可以改善食品的自然风味,使食品克服异味。随着国家现代化、社会化的发展,食品加工业也在不断地壮大,同时对味精的需求量也越来越大。味精在罐头、冷藏食品、熟食品加工、小食品和快餐调料等方面的应用也日益广泛。

然而,我们在使用味精时,应该注意使用温度和烹饪方法。烧菜时,不要过早地放入味精。当烹调加热至120℃以上时,谷氨酸钠会发生化学变化,生成焦谷氨酸钠,既失去了鲜味,又对人体没有营养价值,而且还会有轻微的毒害作用。所以平时炒菜、做汤时,应该在临出锅时放入味精,并且不要把它放在有小苏打或碱的菜中,以免味精中的谷氨酸反应生成谷氨酸二钠,从而失去其鲜味。炒菜、做汤时,加点味精可以使菜、汤更加鲜美,但是,味精也不是越多越鲜,放多了反而会使舌头发麻,产生一种似咸非咸、似涩非涩的怪味。

1.3.2医药工业

谷氨酸钠进入到胃肠后,会很快分解出的谷氨酸,并且立即参与人体内正常物质代谢的过程;当人体内葡萄糖供应不足时,谷氨酸还能及时替补葡萄糖,作为脑组织活动的能源,改善大脑组织的一些机能;谷氨酸能与人体内血氨结合生成无毒的谷氨酰胺,具有保肝的重要生理功能并辅助治疗肝病、肝功能不全、肝功能受损及肝昏迷;谷氨酸钠在临床上用于治疗某些精神病疾患、增强记忆、安定情绪及对神经衰弱等有明显的效果和辅助治疗精神分裂症和癫痫病,谷氨酸钠已被列入许多国家的药典[2]。

1.3.3制造工业

焦谷氨酸钠(味精脱水后生成的产物),具有很好的吸湿性,能够保持皮肤湿润,防止皮肤干燥,并且可以增强皮肤、毛发的柔软性和弹性。日本已经有以谷氨酸钠(或谷氨酸)作为原料生产的化妆品、高级人造革和洗涤剂等产品。

1.3.4农业领域

谷氨酸作为植物生长调节剂,可以增加柑橘果实的含糖量,降低酸度。另外,谷氨酸钠还可用于制备农药。谷氨酸钠不仅是西红柿的保护性杀菌剂,还是防治果树腐烂病的杀菌剂。它还可以用做微肥的载体,发挥微量元素的效果。

1.4味精工业的发展及现状

1.4.1世界味精工业的发展历程

味精既是我们生活中不可缺少的调味品,又是食品工业中的一种高利税产品。原材料市场充裕,价格便宜是其最大的特点。

味精作为商品问世,发展到现在已经有100年的历史。味精发展的初期,是德国的立好生从小麦面筋(醇的可溶部分)硫酸分解物之酸性氨基酸中最先单离出谷氨酸。随后人们对谷氨酸的结构和旋光性有了科学的了解。到1909年,日本的池田与铃木三郎创建了味之素公司,商品味精开始问世,从此诞生了味精工业。味精发展的转换期是1936年到1966年,美国国际化学药品公司以甜菜废糖液为原料,利用抽出法生产味精。中国沈阳味精厂以脱脂大豆粕生产味精。后来又出现了发酵法、合成法。20世纪60年代到今天,是味精的发展期,1962年韩国的味元和第一制糖公司以发酵法生产味精。1963年法国的傲桑(ORSAN)公司以甜菜糖蜜原料生产味精。1964—1965年,中国的上海、沈阳、天津等厂以淀粉原料发酵生产味精。1972年朝鲜平壤味精厂用粗砂糖为原料以发酵法生产味精。1974年印尼与韩国合资以糖蜜生产味精。1975年美国Stauffer化学公司以糖蜜原料制造味精,1983年停产。此外,泰国、意大利、法国、巴西、马来西亚等国的味精厂在60年代后也逐步兴起,均用发酵法生产味精。

味精最初是利用大豆、面筋为原料水解生产的,随着发酵技术的发展,发酵生产味精使味精生产成本显著下降了。到了六、七十年代,开始试用糖蜜为原料进行味精的生产。至本世纪八十年代,糖蜜味精发酵生产已经使味精产业成本很低,成为世界味精生产发展的趋势,并占领和垄断了味精市场。

1.4.2我国味精工业的发展史

我国味精生产始于1923年,到现在已经有80多年的历史了。中国味精的发展经历了创建期、转换期和发展期三个历史阶段。上海天厨味精厂的创办是我国味精工业的开端。起初以面筋作为原料,用水解法生产味精。后来逐渐发展为用糖、淀粉、粮食等为原料,采用发酵工艺生产味精。到了现阶段,我国味精生产原料多样化,工艺装备水平不断改进提高,产量骤增。

我国的工业味精生产,近十几年来得到了很大的发展。1992年,我国年产味精只有34万吨,到2001年,我国味精年产量已经达到了71.4万吨,可以说味精产量以每年10%的速度迅速递增。目前,我国的味精总产量已经居世界第一位,但是人均消费水平却仍然较低,日本、韩国、法国的年人均消费味精量达800克以上,而我国年人均消费量只有400克左右。随着我国人民生活水平的提高,味精消费量一定会持续增长。按年人均消费600克计算,我国每年需求味精量72万吨,再加上食品、医药及其它工业的需要,味精市场需求潜力是非常大的。

1.4.3我国味精工业的发展现状

味精在我国的生产和消费有着悠久的历史,味精行业经过几十年的不断革新创造,中国工业味精的生产能力及相关技术均得到了较大提高。我国现有味精生产厂200多家,味精年

产量居世界首位[4]

。现阶段我国味精厂大部分是以粮食为原料经发酵工艺制取的。淀粉质原料经水解成为葡萄糖,再经过谷氨酸棒杆菌发酵而生成谷氨酸,然后经碱中和生成谷氨酸钠结晶[5]。

目前我国味精生产技术与世界先进技术比较,还存在以下问题:规模小;技术水平低;生产过程自动水平低,劳动生产率低;主要原材料价格过高,生产成本高;经营管理机制不健全,还不能完全适应改革开放的新形势,从而影响技术水平的发挥和生产稳定。

1.4.4我国味精市场的前景

现在,全世界的味精产量有150万吨左右。中国2003年的味精产量就已经达到了119万吨,产量居世界第一位,我国已经成为世界味精生产的中心,其主要的技术经济指标,已经进入了世界的先进行列。我国生产技术水平在不断提高,生产成本有所下降,已经扭转了味精出口亏损的局面,成为味精出口大国[6]。 1.4.4.2彻底根治废水污染

多数厂家已经认识到,生产应该把环保放在第一位。味精生产过程中,主要污染物是废水。生产废水一定要根治达标。经过许多年的努力,我国已经找出了一条有效可靠的治理味精废水的途径。高浓度废水经提取蛋白饲料后,再浓缩造粒,制成复混肥料;低度废水用厌氧-好氧生化处理,然后达标排放。此方法可以变废为宝,废水治理由以前的投入型转变为效益型。这样,不仅解决了废水治理难的问题,又带来了十分可观的经济效益[6]。

当前我国味精行业要提高经济效益,就应该做到以下几点:合理利用原材料;采用新菌种、新工艺、新技术、新设备,提高技术水平,防止噬菌体污染,节能降耗;逐步实现自动控制,提高劳动生产率,全面降低成本,参与国际竞争;同时要搞好废水治理,提高环境和社会效益。

2味精生产工艺

2.1生产方法的选择

味精制造方法分为水解提取法、合成法和发酵法三大类。现在水解提取法(蛋白质水解法和从废糖蜜中提取法)与合成法已停用。目前世界生产味精的厂商都在采用发酵法生产味精。

2.1.1水解提取法

水解提取法包括植物蛋白质水解法和从甜菜糖蜜提取法。植物蛋白质水解法是生产味精的传统工艺,是以豆粕或面筋等植物蛋白为原料,加酸水解,使蛋白质水解成多种氨基酸,然后单离出谷氨酸,再制成味精。从甜菜糖蜜提取法,在制糖的过程中,用石灰石处理甜菜糖蜜,谷氨酸转化为焦谷氨酸,焦谷氨酸水解后可转化为谷氨酸,由于此方法收率低,而且不经济,已经停止使用。

2.1.2合成法

合成法是以丙烯腈、糠醛、环戊二烯或其他物质为原料来合成谷氨酸,再加工制成味精。化学合成方法制造味精有10多种方法,我国也曾经进行过合成法的小中型试验,但是没有工业化。

2.1.3发酵法

发酵法生产味精,是以糖蜜或淀粉为原料,经糖化、发酵、提取、中和和精制一系列工艺制成味精。

2.2味精生产工艺流程

2.2.1 味精生产工艺流程图

2.2.2发酵法生产味精工艺概述

味精生产总工艺流程图

发酵法生产味精的总工艺流程[7]如图2-2所示。味精的生产全过程可以分为四个工艺阶段:

(1)原料预处理和淀粉水解糖制备; (2)种子扩大培养与谷氨酸发酵; (3)提取谷氨酸; (4)谷氨酸制取味精。

由这四个工艺阶段,味精生产厂家一般就把味精生产分为以下四个车间: (1)糖化车间; (2)发酵车间; (3)提取车间; (4)精制车间。

2.3淀粉糖化工艺

糖化工艺是指将淀粉质原料转化为葡萄糖的过程。糖化液称为淀粉糖或者淀粉水解糖。淀粉糖的主要成分是葡萄糖,还有许多其他的复合糖类。分为原料及其预处理和淀粉水解糖的制备两个过程。

2.3.1原料及其预处理

谷氨酸发酵生产的原料主要是淀粉,其次还有非粮食淀粉原料。淀粉的主要来源是粮食,工业上通常利用各种各样的谷物淀粉或薯类淀粉。例如,北方常用玉米淀粉,南方常用番薯

淀粉等。非粮淀粉原料,主要是指甜菜或甘蔗糖蜜,以及醋酸、乙醇、正烷烃(如液体石蜡)等。

非粮食原料一般均不需要预处理(糖蜜除外),就可以直接用来配制培养基。但是糖蜜中的生物色素含量过高,虽然不影响生产菌正常生长,但是会导致生产菌光长菌体,不产谷氨酸。所以,如果采用蜜糖为原料进行谷氨酸发酵生产,就需要对糖蜜进行预处理。许多谷氨酸发酵菌都不能直接利用淀粉和糊精,如果谷氨酸发酵生产是以淀粉质为原料,就需要先将淀粉水解成葡萄糖,然后才能供发酵使用。将淀粉质原料(如淀粉、大米等)转化为葡萄糖的过程就是糖化工艺。 2.3.2淀粉水解糖制备

淀粉糖化可分为酶解法、酸解法和酶酸法三种。三种糖化工艺,各有其优缺点。从糖液质量、收得率、耗能以及对粗淀粉原料的适应情况来看,以酶解法最为优越,酶酸法次之,酸解法最差。但是酶解法糖化设备较庞大,生产周期长。下面简单介绍一下酶解法。

酶解法又称双酶法。它是利用淀粉酶和糖化酶两种酶,将淀粉转化为葡萄糖。

3工艺计算:

3.1设计依据:

生产能力

年产味精5.9万吨(其中99%味精1.77万吨,80%味精4.13万吨),折合纯味精5.0563万吨,年生产日为320天。

主要技术指标

发酵产酸率:4.5% 提取收率: 85% 精制收率: 90%

谷氨酸制味精转化率:27

.113.14713

.187= 3.2物料衡算

3.2.1发酵罐:

每立方米发酵液产100%味精:

)(4427.1%90%85%5.41000kg =????

年产发酵液:

)(10.114915944

50563000

3m =

每天生产发酵液:

)(12.3591320

10

.11491593m =

发酵罐装料系数80%,发酵作业周期(包括空消、实消或连消、进料、出料、清洗等)共48h 。所需要发酵罐容积为:

)(8.89778

.02

12.35913m =?

18500

8

.8977=,因此选用500m3的发酵罐18台。 每日投料灌次:

9500

8.012

.3591=?

3.2.2种子罐

取发酵液量400m3,接种量为1%,培养时间12h ,辅助时间4h ,每灌需要种子量

)(4%14003m =?,因此选用5m3的种子罐18台。一级摇瓶种子每天一瓶800—1000ml ,

接种量为0.57—0.7%。 3.2.3尿素罐

总尿以3%计算,每天需用尿素:)(12%34003

m =?

尿素水溶液平均浓度为50%,装料系数80%,每灌需用尿素溶液:

)(30%80%50123m =?,每天总尿素溶液:)(2702

18

303m =?因此选用300m3尿素罐1台。

3.2.4淀粉水解锅

每罐初糖浓度11~11.5%,灭菌损耗约5%,以初糖12%计算: 纯糖 400×12%=48(m3)

则20%糖液为

)(240%

2048

3m = 水解时间共0.5h ,每班2批次,每天一班,装料系数为80%,每灌需用水解液

)(150%

802240

3m =?

每天所需水解液量:13502

18

150=?

(m3) 因此选用500m3的水解锅3台。 3.2.5等电点罐

一般情况下,等电点罐的个数等于发酵罐的个数,有发酵罐18台,所以等电点罐也取18台。发酵液400 m3,高流分及盐酸约20%,共480 m3。 3.2.6离子交换柱

离子交换上柱母液480 m3,谷氨酸含量1.6%,NH4+含量为0.5%,选用φ1900?8000mm 离子交换柱2台。 3.2.7离心机

湿谷氨酸(湿纯90%),每天约

)(86694%

9027.132010317093

kg =???

选用SS1500型离心机,960r/min ,三足式,不锈钢或衬胶离心机6台。

4热量衡算:

4.1液化工序热量衡算:

4.1.1液化加热蒸汽量:

加热蒸汽消耗量(D )有下式计算:

λ

--=

I t t GC D )

(21 式中,G-淀粉浆量(kg/h )

C-淀粉浆比热容[kJ/(kg/k)] 1t -浆料初温(20+273=293k ) 2t -液化温度(90+273=363k )

I -加热蒸汽晗,2738kJ/kg (0.3Mpa ,表压)

λ-加热蒸汽凝集水的晗,在363k 时为377kJ/kg

淀粉浆量G :

根据物料衡算,日投工业淀粉339.72,连续液化,339.72/24=14.16(t/h ),加水为1:2.5,则浆量为14.16?(1+2.5)=49.56(t/h )

粉浆干物质浓度:

%57.24%10056

.49%

8616.14=??

粉浆比热C :

)1(0x C x C C -+=水

式中,0C -淀粉质比热容,取1.55 kJ/(kg/k) X-淀粉干物质量浓度,24.6% 水C -水的比热容,4.18 kJ/(kg/k)

则, )//(53.3)60.241(18.4%6.2455.1k kg kJ C =-?+?= 蒸汽用量:

h t D /19.5377

2738)

2090(53.356.49=--??=

4.1.2灭酶蒸汽用量:

灭酶时将液化液由90℃加热到100℃,在100℃时λ为419kJ/kg ,则

)/(75.04192738)

90100(53.356.49h t D =--??=

要求在20min 内使液化液由90℃加热到100℃,则蒸汽高峰量为:

)/(25.220

60

75.0h t =?

以上两项合计平均量: 5.19+0.75=5.94(t/h ) 则,每天用量: 5.94?24=142.56(t/d )

高峰量: 5.19+2.25=7.44(t/h ) 4.1.3液化冷却用水量

板式换热器,将物料由100℃降温至65℃,用二次冷却水,冷却水进口温度20℃,出口温度为58.7℃,需冷却水量W:

)

/(39.4218

.4)207.58()

65100(53.3)94.556.49(h t D =?--??+=

4.2糖化工序热量衡算

每灌20%的糖液240m3,糖化操作周期30h ,其中糖化时间25h ,糖化罐100 m3,装料

为100?75%=75m3,每罐需糖化罐:

)(84.325

30

75240台=? 使用板式换热器,使糖化液(经灭菌后)由85℃降至60℃,用二次冷却水冷却,冷却水进口温度20℃,出口温度45℃,平均用水量为:

)

/(87.4618

.4)2045()

6085(53.3)94.556.49(h t =?--??+ 要求2h 内把75m3糖液冷却至40℃,高峰用水量为:

)

/(67.312

1

75)94.556.49(87.46h t =??+ 每日糖化罐同运转()灌8.28930

25

84.3=??

,取29罐 每日放料罐次:240/75×9=28.8(灌),取29罐 每日冷却水用量: 29?31.67?29=26634.47t/d

4.3发酵工序热量衡算

500 m3发酵罐装料量为400m3,使用新鲜水,冷却水进口温度10℃,出口温度20℃,冷却水用量W :

)

/t (08.28718

.4)10020(400100.34h W =?-??= 根据部分味精工厂的实测和经验数,谷氨酸的发酵热高峰值约为3.0×104[kJ/(m3.h)]

日运转9台,高峰用水量: 287.08?9=2583.72(t/h ) 日用水量: 2583.72?0.8?24=49607.42(t/d ) 平均用水量: 49607.42/24=2066.98(t /h ) 式中,0.8为各罐发热状况均衡指数。

4.4谷氨酸提取工序冷量计算

等电点罐600 m3,装液量480 m3 ,相对密度1.06,由30℃降温至5℃,降温速度2℃/h ,其冷量为:

480 ?103?1.06?2?3.97=4.04?106kJ/h 式中,3.97为发酵液比热容kJ/(kg/k)。

中和时H2SO4对水的溶解热为92kJ/mol ,6h 加98% H2SO45100kg ,其溶解热为:

h /kg 1082.7109298

6%

98510053?=????

每天运转9台等电点罐,总制冷量:

W k 120553600

9

1082.71004.456=?

?+?)( 5水平衡—用水量

5.1糖化工序用水量

1000kg 纯淀粉实际产100%MSG

1000?1.1?98%?50%?86%?92%?1.27=541.60kg 1000kg 工业淀粉(含86%玉米粉)产100%MSG : 541.60?86%=465.78kg

1t100%MSG 实际消耗工业淀粉量: 1000/465.78=2.15t

年产53991t 纯味精实际消耗工业淀粉量: 50563?2.15=108710.45t 则320个工作日平均每天消耗淀粉量: 108710.45/320=339.72(t/d) 则在水平衡计算过程中:

配料用水量,日投工业淀粉339.72t ,加水比1:2.5,用水量为: 339.72?2.5=849.30t/d

因连续生产,平均水量=高峰水量=849.30/24=35.39t/h 液化液冷却水用水量: 平均量=高峰量=42.39t/h 糖液冷却水用量,每日用冷却水量26634.47(t/d) 平均量:26634.47/24=1109.77(t/h) 高峰量:31.67(t/h)

5.2用水量

配料用水:(240-48)×1.00=192t 其中水的密度为1.00(t/m3)

每日投料按9罐计算,需水量:192×9=1728(t/d) 平均用水量:1728/24=72t/h

要求在0.5h 内加入192t 水,所以高峰量:192/0.5=384(t/h)

6等电点罐

6.1罐体尺寸

经验上一般取等电点罐总容积为发酵罐有效容积的1.2~1.3倍,即f G V V )3.1~2.1(= 式中 G V ——等电点罐的总容积(m3) F V ——发酵罐的有效容积(m3)

)(5204003.13.13m V V F G =?==,取G V =600m3。

设罐为圆柱、底部略倾斜型,便于出料,并取H:D=1.3:1

)

(38.802

.160002.102.13.144333

32m V D D D H D V G G ====?=

=

π

π

取D=8.38m ,H=1.3D=1.3×8.38=10.89m 。 搅拌罐叶径)(79.23

38.83m D D i

===

叶宽B=0.2Di=0.2×2.79=0.558(m ) 弧长l=0.375Di=1.05(m ) 底距)(79.23

38.83m D C ===

盘径di=0.75Di=0.75×2.79=2.09(m )

叶旋长L=0.25Di=0.25×2.79=0.70(m) 叶距Y=D=8.38(m)

6.2壁厚

[])(2cm C PD

S +=

?

σ 式中 P ——最大工作压力或水压试验压力(Pa ,表压) D ——圆锥壳体的内径(cm )

[]σ——材料的许用应力(Pa )

?——焊缝强度系数,取0.7~0.8

C ——附加厚度,取0.2~0.3cm

取试水压力P=0.25MPa ,C=0.3cm ,?=0.8,材料采用A3钢板,许用应力[]σ=120 Mpa ,

)(39.13.08

.01202838

25.0cm S =+???=

6.3冷却面积

热量 )()(1212t t C V t t GC Q G -=-=ρ

发酵液密度ρ=1050kg/m3,比热C=4.187×0.95kJ/(kg ·K ),要求发酵液在3h 内由37℃降至20℃,则需要的热量为:

)

/(50.142002103

50

.42600631)

(50.42600631)2037(95.0187.41050600h kJ kJ Q ==-????= 冷却面积 m

KgVt Q

F =

发酵液温度由37℃降至20℃,冷却盐水温度由-5℃升至2℃

4.281842

ln 24

220)5(37ln )220()]5(37[ln

2

121==-------=-=

Vt Vt Vt Vt Vt m ℃ 取K=1465.45[kJ/(m2.h.K)]

冷却面积:

2220.3414

.2845.146550

.14200210)(m m KgVt Q F m =?==

考虑罐体散冷损失,取F=350m2 冷却管选用9500?φ无缝钢管, 冷却管直径d=(500+518)÷2=508mm 管长

42.219508

.014.3350=?==

d F L πm 取蛇管直径为3.5m ,则圈数

205

.314.342.219=?==

D L h π 6.4搅拌功率

35m n d e

ρR A

N =运转

式中

Re —搅拌雷诺准数)(

2μ

ρ

nd

d —搅拌罐直径(m )

ρ—液体密度kg/m3 n —搅拌转速(r/s ),一般(20-36r/min ) ))

(粘度(—s .m /kg μ A 与m —与搅拌器类型有关

采用平直双桨搅拌器,查表的A=6.8,m=0.2,去转速n=30r/min ,d=0.65D=0.65×8.38=5.45m ,取发酵液粘度0.86cp

)(1040.2603045.51050]

1086.0105045.56030[8.6n d e 53

52.03

2

35m w R A N ?=??? ????????÷==-ρ运转

运转启动)—(N N 32=

)(1020.71040.23355w N N ?=??==运转启动

)(取启动电机w 1006.8102.712.112.155?=??==N N ,即选用额定功率为810kw

的电机。

7 结论

本设计书首先对味精(谷氨酸钠)的物理及化学性质、发展历史及前景进行了概括。现在味精生产工艺已经非常成熟,但是我国味精行业与国际先进水平相比仍然有差距,需要继续提高和创新,味精在我国的发展前景还是很好的。

通过对几种味精生产方法的比较,选定了工艺设计路线。本设计采用的是中糖发酵,等电点提取的发酵方法生产味精,本设计对味精生产的工艺流程作了叙述,并且绘制了相应的流程图,其中详细叙述了发酵工艺。在发酵车间工艺的设计中,对发酵培养基的组分和发酵条件的控制作了论述,发酵条件的影响因素有温度、pH、排气量等。然后进行了物料衡算、热量衡算、用水量,并列有相关计算结果表格。最后是等电点灌的选型及计算,结合前面的衡算结果,确定发酵车间选用18个发酵罐,日运转9个发酵罐,每天装9罐。等电点灌车间选用18个等罐,日运转9个等电点罐,每天装9罐。最后附有发酵工艺流程图、等电点罐结构图。

35000吨味精工厂发酵车间设计资料讲解

35000吨味精工厂发酵车间设计

武汉轻工大学 《发酵(制药)工厂设计》课程计 说明书 设计题目:年产35000吨味精工厂发酵车间工艺设计 姓名 学号 10021 院 (系) 生物与制药工程学院 专业生物工程 指导教师陶兴无 2014 年 1月 10 日 35000吨味精工厂发酵车间工艺设计 xxx (武汉轻工大学生物与制药工程学院武汉430023)

摘要: 味精,学名“谷氨酸钠(C5H8NO4Na)”。谷氨酸是氨基酸的一种,也是蛋白质的最后分解产物。我们每天吃的食盐用水冲淡400 倍,已感觉不出咸味,普通蔗糖用水冲淡200 倍,也感觉不出甜味了,但谷氨酸钠,用于水稀释3000倍,仍能感觉到鲜味,因而得名“味精”。味精是采用微生物发酵的方法由粮食制成的现代调味品。本设计为年产味精厂35000吨味精工艺设计;以玉米淀粉为原料水解生成葡萄糖、利用谷氨酸生产细菌进行碳代谢、生物合成谷氨酸、谷氨酸与碱作用生成谷氨酸钠即味精为主体工艺,进行物料衡算、热量衡算、水衡算和设备选型计算,并绘制了发酵车间连续消毒工序流程图以及设备布置图。 关键词:味精,发酵车间,连消工序,工艺设计

Abstract: The design is an annual output of 40000 tons of monosodium glutamate for material balance calculation , heat balance calculation, water balance calculation and the selection calculation of fermentor, process design; To hydrolysis of corn starch as raw materials to generate glucose, glutamic acid producing bacteria to use carbon metabolism, biosynthesis of glutamic acid , glutamic acid and alkali to form a sodium glutamate or MSG is the main process, for material balance calculation , heat balance calculation, water balance calculation and the selection calculation of fermentor, and mapped the structure of fermentation tank,fermentation process with control point map, the factory floor plan ,saccharification process map and the process map of extraction and purification . Key words: MSG, fermentation workshop, continuous disinfection processes,process design

味精有限公司环评报告

上海天厨味精食品有限公司 味精综合废水 处理方案

1. 概述 上海天厨味精食品有限公司建于1923年。公司地址位于上海市普陀区西郊,北界云岭东路,南滨苏州河,东西两上侧为工厂企业。占地面积为8.5公顷,已有建筑面积440,924m2。公司固定资产原值6,220万元,固定资产净值33,836万元。有职工808人,其中专业技术人员163人。该公司是我国第一家味精制造工厂主要产品为佛手牌味精。年生产味精总量为19,782吨,佛手牌味精总销售量为19,055吨。除味精产品外,还生产氨基酸,矿泉水,酵母调味料等产品。该公司97年总产值27,230万元,全员劳动生产率96,896元/人。销售收入25,559万元。创汇119万美元。 该公司年耗新鲜水量为1,375,938吨。排水为合流制。排放废水以有机物为主。其中公司每天排出的200吨高浓度废水已进行了预处理;采用蒸发浓缩离心分离干燥工艺生产动物饲料。 公司考虑新项目建成后尚有综合废水5000t/d (地面冲洗水,设备冲洗水,包括生活污水)尚未处理,经处理后的废水纳入苏州河合流污水截流管。公司要求处理后除COD Cr应达到300mg\L以下,其余均应达到DB31/199-1997表4中二级行业标准。 2. 设计依据 (1)建设单位提供的污水水质,水量等基础资料; (2)建筑给水,排水设计规范(GBJ15-88); (3)上海市地方标准(DB31/199-1997); (4)城市区域环境噪声标准(GB3096-93); (5)室外排水设计规范(GBJ14-87); (6)沪环保开(1994)第262号文。 3. 设计原则 (1)采用成熟、可靠的污水处理工艺,确保处理出水的各项指标达到上海市的有关排放标准及厂方要求的指标;

年产3000吨丙烯氰(AN)合成工段换热器工艺设计1

年产3000 吨丙烯氰合成工段换热器工艺设计

目录 一、设计说明 (3) 1.1 概述 (3) 1.2丙烯腈生产技术的发展概况 (3) 1.2.1国外的发展情况 (3) 1.2.2国内的发展情况 (4) 1.3 世界X围内产品的生产厂家、产量 (6) 1.4世界X围内生产该产品的所有工艺及其分析 (7) 1.4.1环氧乙烷法 (7) 1.4.2 乙炔法 (7) 1.4.3丙烯氨氧化法 (7) 1.5设计任务 (8) 二、生产方案 (8) 2.1 工艺技术方案及原理 (8) 2.2 主要设备方案 (9) 2.2.1催化设备 (9) 2.2.2控制系统 (10) 三、物料衡算和热量衡算 (10) 3.1 生产工艺及物料流程 (10) 3.2 小时生产能力 (14) 3.3 物料衡算和热量衡算 (14) 3.3.1反应器的物料衡算和热量衡算 (14) 3.3.2废热锅炉的热量衡算 (17) 3.3.3空气饱和塔物料衡算和热量衡算 (18) 3.3.4 氨中和塔物料衡算和热量衡算 (21) 3.3.5换热器物料衡算和热量衡算 (27) 3.3.6丙烯蒸发器热量衡算 (32) 3.3.7丙烯过热器热量衡算 (33) 3.3.8氨蒸发器热量衡算 (33) 3.3.9气氨过热器 (34) 3.3.10 混合器 (34) 3.3.11 空气加热器的热量衡算 (35) 3.3.12吸收水第一冷却器 (36) 3.3.13 吸收水第二冷却器 (36) 四、主要设备的工艺计算 (37) 4.1 空气饱和塔 (37) 4.2 水吸收塔 (40) 4.3 合成反应器 (43) 4.4 废热锅炉 (45) 五、环境保护要求 (46) 5.1丙烯腈生产中的废水和废气及废渣的处理 (46) 六、参考文献 (50) 1设计说明

年产2万吨味精生产工艺设计

目录 摘要 (1) 前言 (2) 一.工艺方法 (4) 1.1原料的预处理和淀粉水解制备 (4) 1.2谷氨酸发酵 (4) 1.3种子扩大培养与谷氨酸的提取 (5) 1.4谷氨酸制取味精及味精成品加工 (5) 二.工艺计算 (6) 2.1. 味精工厂工艺技术指标 (6) 2.1.1 主要经济技术指标 (7) 2.1.2主要原材料质量指标 (7) 2.1.3二级种子培养基 (7) 2.1.4发酵培养基 (7) 2.1.5接种量 (7) 2.2 谷氨酸发酵车间的物料衡算 (7) 2.3发酵车间的物料衡算结果 (8) 三.味精生产过程中的污水处理 (8) 3.1 污水处理工艺总流程 (9) 四.味精厂发酵车间设备一览表 (9) 结束语 (10) 参考文献 (10)

摘要 本设计是年产两万吨味精工艺设计,以薯干原料及淀粉水解成葡萄糖。利用谷氨酸生产菌进行碳代谢、生物生成谷氨酸、谷氨酸与碱作用生成谷氨酸钠,即味精主体工艺。再进行工艺计算、物料衡算、热量衡算、设备选型,并绘制了等电点罐结构图,发酵工序带控制点图,糖化工序图,工厂平面布置图。生产工艺流程设计是工艺设计的基础,所涉及面很广,是味精工厂设计的核心和重要部分。在设计中必须做到技术先进、经济合理、成熟可靠;在保证产品质量条件下,力求工艺流程简化,生产管理方便;把各个生产过程按一定顺序、要求组合起来,编制成工艺流程图等来完成工艺流程设计。因为工艺流程设计的质量直接决定车间的生产产品质量、生产能力、操作条件、安全生产、三废治理、经济效益等一系列根本性问题。 关键词:味精、发酵、工艺设计

前言 本设计是年产两万吨味精工艺设计。通过发酵法生产及等电点—离子交换法提取工艺生产谷氨酸钠。 味精即谷氨酸钠,是L-谷氨酸的单钠盐,又称味素,学名α-氨基戊二酸钠,含有一分子的结晶水,分子式为NaC5H8O4N·H2O,分子量为187.13。谷氨酸钠是一种胺基酸谷氨酸的钠盐。是一种无颜色无气味的晶体,在232℃时解体熔化。谷氨酸钠的水溶性很好,在100毫升水中可以溶解74克谷氨酸钠。味精的主要作用是增加食品的鲜味,在中国菜里用的最多,也可用于汤和调味汁。 目前工业上应用的谷氨酸产生菌有谷氨酸棒状杆菌、乳糖发酵短杆菌、散枝短杆菌、黄色短杆菌、等。我国常用的菌种有北京棒状杆菌、纯齿棒状杆菌等。谷氨酸的生物合成途径大致是:葡萄糖经糖酵解(EMP途径)和己糖磷酸支路(HMP途径)生成丙酮酸,再氧化成乙酰辅酶A,然后进入三羧酸循环,生成α-酮戊二酸。α-酮戊二酸在谷氨酸脱氢酶的催化及有NH+4存在的条件下,生成谷氨酸。我国现有生产谷氨酸的菌种有3种:1)生物素亚适量型;2)高生物素及表面活性剂型;3)温度敏感型。现在全国味精行业 82 家生产厂所用的生物素亚适量菌种为S9114 和FM415两种,尚处生产试验阶段;生物素亚适量型菌种是谷氨酸发酵较为普遍使用的菌种,其特点是产酸稳定、提取收率高、发酵周期短、不易染菌、放罐体积小和经济效益好。生物素亚适量菌种发酵周期为 30h,产酸率为 10.5%,糖酸转化率 60%以上,提取收率达 96%。生物素亚适量菌种工艺路线是液化、糖化、发酵、提取和精制,为等电加离交的提取工艺。温度敏感型菌种是现在一种新兴的菌种,此菌种的优点是发酵产酸率高和糖酸转化率高。温度敏感型菌种的产酸率在 14%-16 %,糖酸转化率 64 %左右,提取收率达 85%,发酵时间为 36h。 当前也使用谷氨酸的连续离交技术于味精生产工艺。首先原料在高pH值下发酵,原料可用甘蔗糖蜜、甜菜糖蜜、大米、淀粉等。发酵后pH下降,然后在结晶器内生成谷氨酸结晶,经离心机和母液分离,所得谷氨酸结晶重新溶解,加入氢氧化物,脱色后在结晶器内生成MSG结晶,分离后经干燥、包装得到产品。从发酵液中分离谷氨酸的方法较多,有等电点法、离子交换法、等电点—离子交换法、连续等点—转晶法、锌盐法、钙盐法、溶剂萃取法、电渗析法等。国内味精生产厂采用的提取工艺主要是:等电点—离交法、连续等电—转晶法、

食品加工废水处理工艺设计方案

食品加工废水处理工艺设计方案 某食品加工某有限公司生产具有客家风味的肉丸、盐焗、腊味、糕点、汤料、海产品、食用菌蔬菜制品等系列产品,年加工能力达2500吨。 1. 工程概况 1.1水质水量 该项目废水主要来源于屠宰、加工清洗所产生的较高浓度的生产废水。废水常常是间歇式排放,水质水量随时间、生产班次有较大的波动废水中,含有大量血污、油脂、碎肉、畜毛、未消化的食物及粪便、尿液、消化液等污染物。其中大部分物质都具有较好的生化性,很适合于进行生物降解。 该厂杀鸡排水量为30m3/d,每月8次,每天生产废水15m3/d,总水量取45m3/d,按运行10小时计算,处理量为4.5m3/h。该厂水质情况见表1。 1.2 工艺流程 1.3 设计要点 (1)隔油池(原有)的水在pH调整池1中调节为中性,由潜水排污泵提升入水解酸化池中,经过水解酸化池内的微生物将大分子的有机物分解成易分解的小分子有机物。

(2)水解酸化池出水重力流入接触氧化反应池完成去除有机物的生物处理过程,接触氧化池出水重力流进入二沉池。二沉池的污泥回流至水解酸化池,所产生的剩余污泥则定期送入污泥浓缩池。 (3)好氧处理[2]的供氧采用空气扩散方式,使用橡胶盘式微孔曝气器。由于在微孔曝气器的橡胶盘上有数千个微孔,因此具有很高的氧传质效率,标准氧传质效率可以达到25~30%,是一般穿孔管的4~5倍。因此所选用曝气系统可以明显减少需要的空气量,进而降低系统的能耗和日常运行费用。同时,由于曝气器的盘片采用EPDM橡胶,在非曝气时可以关闭微孔,因此不必担心在不曝气时和系统检修时曝气器堵塞的问题。 (4)物化处理[3]由pH调整池、混凝池、絮凝池、斜管沉淀池等组成,为生物处理系统的后置构筑物。通过物化处理系统将废水中的总磷进行处理。 (5)污泥处理系统由污泥池、污泥脱水系统组成。主要作用是脱除污泥中的部分水分,实现污泥减容的目的。 (6)废水经处理后仍含有动物致病菌,必须对其处理出水进行消毒后方可进行达标排放。本项目用二氧化氯消毒可达到较好的消毒效果。 1.4 主要设备 主要构筑物及主要设备见表2、表3。 2. 系统控制

(完整版)高难度废水如何处理的介绍

高难度废水如何处理的介绍 高难度废水一般是指在工业生产过程中产生的难以生化降解 的废水,大部分工业废水均属高难度废水范围(BOD/COD小于0.3),主要包括印染废水、制革废水、造纸废水、电镀废水、半导体废水、仓储化工废水、硫酸钠废水、香兰素废水、焦化废水、冶金废水、制药废水、和酵类废水等。 我国的环保产业起步虽晚,但发展迅速,在科技界、产业界人士的协同下,已成燎原之势,环保科学正逐步发展成综合性学科。应该肯定的认识到,相当部分的产业废水治理已成功地应用了国内及引进技术,取得了良好的社会环境效益,但也应冷静地意识到急功近利的思维使许多技术人员把大量的人力物力花在工艺改变、设备改型、微生物生长环境的优化上,但对生化处理起决定性作用的微生物,竟很少有人问津,以至于对难处理的废水工艺、设备条件使浑身解数。AO法、AAO法、AOAO法、OAOA法纷纷登场,各种填料的专利及生产厂家举不胜举,生产企业也一而再、再而三花巨资兴建改造废污水处理系统,一片繁忙场景。照局外人乐观的想法,废水治理可达理想目标,但事实又如何呢? 1、难分解有机物的生化处理问题 通常人们认为BOD/COD<0.3的废水为难以生化。延长停留时间,改变微生物的生长条件是可以收到一些效果,但大量的电力消耗,使企业苦不堪言。 补加生活污水,以糖精生产企业为例:3000T/Y糖精厂有近100m3工业废水,传统的方法要求1:5的添加生活污水,每天需收集的生活污水达500m3,一次性运输需100辆5T槽车。增加BOD/COD 值,出发点是好的,但可操作性又如何?目前城市生活污水的收集是困难的,如将餐厅及其它生活污水引入其中,更增加了处理的难度。

年产30万吨合成氨脱碳工段工艺设计

年产30万吨合成氨脱碳 工艺项目 可行性研究报告 指导教师:姚志湘 学生:魏景棠

目录 第一章总论 (3) 1.1 概述 (3) 1.1.1 项目名称 (3) 1.1.2 合成氨工业概况 (3) 1.2 项目背景及建设必要性 (4) 1.2.1 项目背景 (4) 1.2.2 项目建设的必要性 (4) 1.2.3 建设意义............................................................................. 错误!未定义书签。 1.2.4 建设规模 (4) 第二章市场预测 (6) 2.1国内市场预测 (6) 2.2 产品分析 (6) 第三章脱碳方法及种类.. (7) 3.1 净化工序中脱碳的方法. (7) 3.1.1 化学吸收法 (7) 3.1.2 物理吸收法 (8) 3.1.3 物理化学吸收法................... (8) 3.1.4 固体吸收法 (10) 3.2碳酸丙烯酯(PC)法脱碳基本原理 (10) 3.2.1 PC法脱碳技术国内外的情况 (10) 3.2.2 发展过程 (10) 3.2.3 技术经济 (11) 3.2.4 工艺流程 (11) 3.2.5 存在的问题及解决方法 (12) 3.2.6 PC脱碳法发展趋势 (13)

第一章项目总述 2.1 概述 1.1.1项目名称 年产30万吨合成氨脱碳工段工艺设计 1.1.2合成氨工业概况 1898年,德国A.弗兰克等人发现空气中的氮能被碳化钙固定而生成氰氨化钙(又称石灰氮),进一步与过热水蒸气反应即可获得氨: CaCN2+3H2O(g)→2NH3(g)+CaCO3 在合成氨工业化生产的历史中,合成氨的生产规模(以合成塔单塔能力为依据)随着机械、设备、仪表、催化剂等相关产业的不断发展而有了极大提高。50年代以前,最大能力为200吨/日,60年代初为400吨/日,美国于1963年和1966年分别出现第一个600t/d 和1000t/d的单系列合成氨装置,在60-70年代出现1500-3000t/d规模的合成氨。 世界上85%的合成氨用做生产化肥,世界上99%的氮肥生产是以合成氨为原料。虽然全球一体化的发展减少了用户的选择范围,但市场的稳定性却相应地增加了,世界化肥生产的发展趋势是越来越集中到那些原料丰富且价格便宜的地区,中国西北部有蕴藏丰富的煤炭资源,为发展合成氨工业提供了极其便利的条件。 2.2 项目背景及建设必要性 1.2.1 项目背景 我国是一个人口大国,农业在国民经济中起着举足轻重的作用,而农业的发展离不开化肥。氮肥是农业生产中需要量最大的化肥之一,合成氨则是氮肥的主要来源,因而合成氨工业在国民经济中占有极为重要的位置。 我国合成氨工业始于20世纪30年代,经过多年的努力,我国的合成氨工业得到很大的发展,建国以来合成氨工业发展十分迅速,从六十年代末、七十年代初至今,我国陆续引进了三十多套现代化大型合成氨装置,已形成我国特有的煤、石油、天然气原料并存和大、中、小规模并存的合成氨生产格局。目前我国合成氨产能和产量己跃居世界前列。 但是,由于在我国合成氨工业中,中小型装置多,技术基础薄弱,国产化水平低,远远不能满足农业生产和发展的迫切需要,因此,开发新技术的同时利用计算机数学模型来提高设汁、生产、操作和管理等的核算能力,促进设计、管理和生产操作的优化,从而推动合成氨工业发展,提升整体技术水平,己成为国内当前化学工程科研、工程设计的重要课题。

污水处理a2o工艺设计

目录 摘 要 ..................................................................... 错误!未定义书签。 Abstract .................................................................. 错误!未定义书签。 第一章 设计概论 ................................................... 错误!未定义书签。 设计依据和任务 ....................................... 错误!未定义书签。 设计目的 .............................................. 错误! 未定义书签。 第二章 工艺流程的确定 .................. 错误!未定义书签。 工艺流程的比较 ....................................... 错误!未定义书签。 工艺流程的选择 ....................................... 错误!未定义书签。 第三章 工艺流程设计计算 ................ 错误!未定义书签。 设计流量的计算 ....................................... 错误!未定义书签。 设备设计计算 .......................................... 错误!未定义书签。 格栅 ............................................... 错误!未定义书签。 提升泵房 ........................................... 错误!未定义书签。 沉砂池 ............................................. 错误!未定义书签。 初沉池 ............................................. 错误!未定义书签。 A2/O .............................................. 错误!未定义书签。 二沉池 ............................................. 错误!未定义书签。 接触池和加氯间 ...................................... 错误!未定义书签。 污泥处理构筑物的计算 ................................ 错误!未定义书签。 构建筑物和设备一览表 ................................. 错误!未定义书签。 第四章 平面布置 ........................ 错误!未定义书签。 污水处理厂平面布置 ................................... 错误!未定义书签。 平面布置原则......................................... 错误!未定义书签。 具体平面布置......................................... 错误!未定义书签。 污水处理厂高程布置 .................................... 错误!未定义书签。 主要任务 ............................................ 错误!未定义书签。

常见污水处理工艺介绍范文

常见污水处理工艺介绍 污水处理厂处理流程: 污水进入厂区先通过 1. 截流井(让厂能处理的污水进入厂区进行处理) 2. 粗格栅(打捞较大的渣滓) 3. 污水泵(提升污水的高度) 4. 细格栅(打捞较小的渣滓) 5. 沉沙池(以重力分离为基础,将污水的比重较大的无机颗粒沉淀并排除) 6. 生化池(采用活性污泥法去除污水里的 BOD5 SS 和以各种形式的氮或磷) 7. 终沉池(排除剩余污泥和回流污泥) 型滤池(进一步减少 SS,使岀水达到国家一级标准)进入紫外线 9. 消毒(杀灭水中的大肠杆菌) 10. 岀水 现代污水处理技术,按处理程度划分,可分为一级、二级和三级处理。 一级处理 ,主要去除污水中呈悬浮状态的固体污染物质,物理处理法大部分只能完成一级 BOD —般可去除 30%左右,达不到排放标准。一级处理属于 二级处理的预处理。 二级处理 ,主要去除污水中呈胶体和溶解状态的有机污染物质 达 90%以上,使有机污染物达到排放标准。 三级处理 ,进一步处理难降解的有机物、氮和磷等能够导致的可溶性无机物等。主要方法 有生物脱氮除磷法,混凝沉淀法,砂滤法,,离子交换法和电渗分析法等。 整个过程为通过粗的原污水经过污水提升泵提升后,经过格栅或者砂滤器,之后进入沉砂 池,经过砂水分离的污水进入初次沉淀池,以上为一级处理 ( 即物理处理 ) ,初沉池的岀水进入 生物处理设备,有和生物膜法, ( 其中活性污泥法的反应器有,氧化沟等,生物膜法包括生物滤 池、生物转盘、和生物流化床 ) ,生物处理设备的岀水进入二次,二沉池的岀水经过消毒排放或 者进入三级处理,一级处理结束到此为二级处理,三级处理包括生物除磷法,混凝沉淀法,砂 滤法,活性炭吸附法,离子交换法和电渗析法。二沉池的污泥一部分回流至初次沉淀池或者生 物处理设备,一部分进入污泥浓缩池,之后进入污泥消化池,经过脱水和干燥设备后,污泥被 最后利用。 工艺选择 ( 1)按城市污水处理及污染防治技术政策推荐,日处理能力在 20 万立方米以上(不包括 20 万立方米 /日)的污水处理设施,一般采用常规活性污泥法。也可采用其他成熟技术;日处理能力在 10-20 万 立方米的污水处理设施,可选用常规活性污泥法、氧化沟法、 SBR 法和AB 法等成熟工艺;日处理能力在 10万立方米以下的污水处理设施,可选用氧化沟法、 SBR 法、水解好氧法、 AB 法和生物滤池法等技术,也可选用常规活性污泥法。 ( 2)按城市污水处理及污染防治技术政策要求,在对氮、磷污染物有控制要求的地区,应采用具备较 强的除磷脱氮功能的二级强化处理工艺。 日处理能力在 10 万立方米以上的污水处理设施, 一般选用 A/O 法、 A/A/O 法等技术。也可审慎选用其他的同效技术;日处理能力在 10 万立方米以下的污水处理设施, 处理的要求。经过一级处理的污水, (BOD , COD 物质),去除率可

年产20万吨氯碱盐酸工段工艺设计

1引言 盐酸,又称氢氯酸,是氯化氢的水溶液。亦是氯碱企业中最基本的无机酸和化工原料之一,也是氯碱厂做好氯气产品生产能力平衡的关键产品和大宗的化学合成法产品。 氯碱,即氯碱工业,也指使用饱和食盐水制氯气氢气烧碱的方法。工业上用电解饱和NaCl 溶液的方法来制取NaOH 、Cl 2和H 2,并以它们为原料生产一系列化工产品,称为氯碱工业。 工业上利用氢气与氯气合成的方法生产氯化氢,因此盐酸是氯碱工业的重要产品。 1.1盐酸概况 1.1.1物理性质 盐酸是无色液体,具有腐蚀性,是氯化氢的水溶液(工业用盐酸会因有杂质三价铁盐而略显黄色)。氯化氢分子量36.46,密度大于空气,标准状态下的密度为1.639g /L ,临界温度为51.54℃,临界压力为8314kPa 。氯化氢气体在水中的溶解度很大,随着氯化氢的分压的升高而增加,随着温度的上升而降低。 在化学上人们把盐酸和硫酸、硝酸、氢溴酸、氢碘酸、高氯酸合称为六大无机强酸,有刺激性气味。由于浓盐酸具有挥发性,挥发出的氯化氢气体与空气中的水蒸气作用形成盐酸小液滴,所以会看到酸雾。 主要成分:氯化氢,水。 熔点(℃):-114.8(纯HCl) 沸点(℃):108.6(20%恒沸溶液) 相对密度(水=1):1.20 相对蒸气密度(空气=1):1.26 饱和蒸气压(kPa):30.66(21℃) 溶解性:与水混溶,浓盐酸溶于水有热量放出。溶于碱液并与碱液发生中和反应。能与乙醇任意混溶,溶于苯。 氯化氢在101.3kPa 压力下,沸点为—85℃,凝固点为—114.2℃。 氯化氢的比热容在常压下15℃时为0.8124kJ /kg ℃,在0—1700℃范围内,可按下式计算(其误差为1.5%) 50.7557511.2505C T -=+?10 (8-1),式中,T 为绝对温度K 。 15℃时盐酸的密度与浓度之间的关系

MBR污水处理工艺设计方案设计

MBR污水处理工艺设计 一、课程设计题目 度假村污水处理工程设计 二、课程设计的原始资料 1、污水水量、水质 (1)设计规模 某度假村管理人员共有200人,另有大量外来人员和游客,由于旅游区污水水量季节性变化大,初步统计高峰期水量约为300m3/d,旅游淡季水量低于70m3/d,常年水量为100—150m3/d,自行确定设计水量。 (2)进水水质 处理的对象为餐饮废水和居民区生活污水。进水水质: 项目COD BOD5SS pH NH3-N TP 含量/(mg/L) 150-250 90-150 200-240 7.0-7.5 35-55 4-5 2、污水处理要求 污水处理后水质应优于《城市污水再生利用景观环境用水水质》(GB18921-2002) 项目BOD5SS pH NH3-N TP 含量/(mg/L) 6 10 6.0-9.0 5 0.5 3、处理工艺 污水拟采用MBR工艺处理 4、气象资料 常年主导风向为西南风 5、污水排水接纳河流资料 该污水处理设施的出水需要回用于度假村内景观湖泊,最高水位为103米,常年水位为100米,枯水位为98米 6、厂址及场地现状 进入该污水处理设施污水管端点的地面标高为109米

三、工艺流程图 图1 工艺流程图 四、参考资料 1.《水污染控制工程》教材 2. 《城市污水再生利用景观环境用水水质》(GB18921-2002) 3.《给排水设计手册》 4、《给水排水快速设计手册》 5.《给水排水工程结构设计规范》(GB50069-2002) 6.《MBR设计手册》 7.《膜生物反应器——在污水处理中的研究和应用》顾国维、何义亮编著8.《简明管道工手册》第2版 五、细格栅的工艺设计 1.细格栅设计参数 (1)栅前水深h=0.1m; (2)过栅流速v=0.6m/s; (3)格栅间隙b 细=0.005m; (4)栅条宽度s=0.01m; (5)格栅安装倾角α=60?。 2.细格栅的设计计算 本设计选用两细格栅,一用一备 1)栅条间隙数:

年产1.5吨味精发酵车间设计

年产1.5万吨味精工厂发酵车间设计说明书 引言 味精是人们熟悉的鲜味剂,是L—谷氨酸单钠盐(Mono sodium glutamate)的一水化合物(HOOC-CH2CH(NH2)-COONa·H20),具有旋光性,有D—型和L—型两种光学异构体。味精具有很强的鲜味(阈值为0. 03%),现已成为人们普遍采用的鲜味剂,其消费量在国内外均呈上升趋势。1987年3月,联合国粮农组织和世界卫生组织食品添加剂专家联合委员会第十九次会议,宣布取消对味精的食用限量,再次确认为一种安全可靠的食品添加剂[1]。早期味精是由酸法水解蛋白质进行制造的,自从1956年日本协和发酵公司用发酵法生产以后,发酵法生产迅速发展,目前世界各国均以此法进行生产。 谷氨酸发酵是通气发酵,也是我国目前通气发酵产业中,生产厂家最多、产品产量最大的产业[2]。该生产工艺和设备具有很强的典型性,本文对味精发酵生产工艺及主要设备作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。 设计内容为,了解味精生产中的原料预处理、发酵、提取部分的生产方法和生产流程,根据实际情况来选择发酵工段合适的生产流程,并对流程中的原料进行物料衡算、热量衡算及设备的选择。最后,画出发酵工段的工艺流程图和平面布置图。 整个设计内容大体分成三部分,第一部分主要是味精生产的工艺和设备选择;第二部分包括发酵罐、种子罐及空气分过滤器的设计与选型;第三部分是工艺流程和平面布置图。 由于我的水平有限,加之对先进设计的了解甚少,设计中有好多不足的地方敬请各位老师和同学批评指正。 1 味精生产工艺 1.1 味精生产工艺概述 味精生产全过程可划分为四个工艺阶段:(1)原料的预处理及淀粉水

某淀粉厂废水处理毕业设计说明书计算书

一、前言 (一)设计任务来源 学院下达设计任务。 (二)原始资料 原始资料见设计任务书。 (三)设计要求 设计要求按扩大初步设计要求完成设计文件。 (四)设计指导思想 毕业设计的目的是使学生综合运用所学的理论知识,根据“环境保护法”和设计规范以及党和政府颁布的各项政策和法令,依据原始资料,设计一座城市或工业企业的污水处理厂,具体指导思想如下: 1.总结、巩固所学知识,通过具体设计,扩大和深化专业知识,提高解决实际工程技术问题的独立工作能力; 2.熟悉建造一座现代化污水处理厂的设计程序,掌握各类处理构筑物的工艺计算,培养分析问题的能力; 3.广泛阅读各类参考文献及科技资料,正确使用设计规范,熟练应用各种设计手册,标准设计图集以及产品目录等高等工具书,进一步提高计算、绘图的技能和编写好设计说明书,完成工程师的基本训练。 (五)设计原则 “技术先进、经济合理、安全使用、确保质量”。 二、概述 淀粉属多羟基天然高分子化合物,广泛地存在于植物的根、茎和果实中。淀粉是食物的重要成分,是食品、化工、造纸、纺织等工业部门的主要原料。 目前,我国淀粉行业有600多家企业,其中年产万吨以上的淀粉企业仅60多家。该行业1979—1992年的13年中,年产量从28万t增加到149万t,平均年递增率14%。1998年淀粉产量为300多万t。每生产13 m废水,在淀粉、酒 m淀粉就要产生10—203

精、味精、柠檬酸等几个较大的生物化工行业中,淀粉废水的总排放量占首位。淀粉废水中的主要成分为淀粉、蛋白质和糖类,随生产工艺的不同,废水中的Cr COD 浓度在2 000—20 000mg/L 之间。这些淀粉废水若不经处理直接排放,其中所含的有机物进入水体后会迅速消耗水中的溶解氧,造成水体因缺氧而影响鱼类和其他水生生物的生存,同时还会促使水底的有机物质在厌氧条件下分解而产生臭味,恶化水体,污染环境,损害人体健康。因此废水必须进行处理。 淀粉生产的主要原料作物有甘薯类、玉米和小麦。 (一)以甘薯类为原料的淀粉生产工艺是根据淀粉不溶于冷水和其密度大于水的性质,采用专用机械设备,将淀粉从水中的悬浮液中分离出来,从而达到生产淀粉的目的。作为原料的马铃薯等都是通过流水输送到生产线的,在流送过程中,马铃薯等同时得到了一定程度的洗净。除此之外,淀粉厂内还设有专门清除马铃薯等表皮所沾染的污物和砂土的洗净工序。这两工段(洗净和流送工段)流出的废水含有大量的砂土、马铃薯碎皮碎片以及由原料溶出的有机物质。因而这种废水悬浮物含量多,Cr COD 和5BOD 值都不高。 原料马铃薯经洗净后,磨碎形成淀粉乳液。乳液中含有大量的渣滓,需使淀粉乳与渣滓分离,淀粉乳进入精制、浓缩工段。这时,分离废水中含有大量的水溶性物质,如糖、蛋白质、树脂等,此外还含有少量的微细纤维和淀粉。Cr COD 和5BOD 值很高,并且水量较大,因而这一工段是马铃薯原料淀粉厂主要污染废水。 在精制淀粉乳脱水工序产生的废水水质与分离废水相同。 淀粉生产过程中,产生大量渣滓,长期积存在贮槽内,会产生一定量酸度较高的废水。另外,还有蛋白分离废水、生产设备洗刷废水、厂区生活废水等。 (二)以玉米为原料的生产工艺其废水主要来源于浸泡、胚芽分离、纤维洗涤和脱水等工序。此工艺主要表现为耗水量大和淀粉提取率低,这就造成了玉米淀粉废水量大,且污染物浓度高。工艺用水量一般为5—123m /t 玉米。玉米淀粉废水中的主要成分为淀粉、糖类、蛋白质、纤维素等有机物质,Cr COD 值为8 000—30 000mg/L ,5BOD 值为5 000—20 000mg/L ,SS 值为3 000—5 000mg/L 。 (三)以小麦为原料的生产工艺其废水由两部分组成:沉降池里的上清液和离心后产生的黄浆水。前者的有机物含量较低,后者的含量较高。生产中,通常将两部分的废水混合后称为淀粉废水。

130万吨焦化厂粗笨工段工艺的设计

1 绪论 1.1炼焦煤气中回收苯族烃的意义 炼焦化学工业是煤炭综合利用的专业。煤在炼焦时除了有75%左右变成焦炭外,还有25%左右生成各种化学品及煤气,为了便于说明将煤炭炼焦时的产品列出如下:(单位:2 /Nm g) 75%25% 250~450 80~120 30~45 8~16 6~30 2~2.5 1.0~ 2.5 8~12 0.4~0.6? ? ? ? ? ? ? ←??????→? ??????? 2水煤汽焦油汽粗苯氨 焦炭煤荒煤气硫化氢 其它硫化物(CS,噻吩等) 氰化物 萘 吡啶盐基 由此看来,从荒煤气中粗苯的含量来看,回收粗苯是十分必要的。 焦炉煤气经硫铵工段后进入粗苯工段,进行苯族烃的回收并制取粗苯,目前我国焦化工业生产的苯类产品仍占很重要的地位。 1.2粗苯的性质 粗苯是多种芳烃族和和其它多种碳氢化合物组成的复杂混合物,粗苯的主要成分是苯、二甲苯、甲苯及三甲苯等,此外,还含有一些不饱和化合物,硫化物及少量的酚类和吡啶碱类。在用洗油回收煤气中的苯族烃时,则尚有少量轻质馏分掺杂在其中。 粗苯是谈黄色的透明液体,比水轻,不溶于水。在贮存时,由于轻质不饱和化合物的氧化和聚合所形成的树脂状物质能溶于粗苯使其着色并很快地变暗。在常温下,粗苯的比重是0.891~0.92kg/L。粗苯是易燃易爆物质,闪点12℃.粗苯蒸汽在空中的浓度达到1.4~7.5%(体积)范围内时,及形成爆炸性的混合物。 粗苯质量的好坏以实验室蒸馏时180℃前蒸馏出量的百分数来确定,粗苯的沸点范围是75~200℃,180℃前溜出量越多,粗苯质量越好;在180℃后的溜出物则为溶剂油。 粗苯易燃易爆,要求工段必须严禁烟火,并对电动机加以防爆。 粗苯的组成取决于炼焦配煤的组成及炼焦产物在炭化室内热解程度,粗苯各组分的平均含量见下表(表1-1)。

污水处理工艺设计电子教案

恩施大峡谷景区峡谷春酒店污水处理工程恩施大峡谷景区地缝出口卫生间污水处理工程 设计说明 湖北省工程设计研究院有限公司 二O一七年七月

目录 第一章概述 (2) 1.1 项目名称、建设单位及项目地点 (2) 1.1.1 项目名称 (2) 1.1.2建设单位 (2) 1.1.3项目地点 (2) 1.2 设计依据、设计内容 (2) 1.2.1 设计依据 (2) 1.2.2 设计内容 (3) 1.3 设计原则 (3) 1.4 设计规范、标准 (3) 1.5 工程概况 (4) 1.5.1 地理位置 (4) 1.5.2 自然气候 (4) 1.5.3 峡谷春酒店概况 (5) 1.5.4 地缝出口出卫生间概况 (5) 第二章污水处理站规模、水质及站址 (6) 2.1 工程规模 (6) 2.2.1 污水量计算 (6) 2.2.2 工程规模 (7) 2.3 设计进、出水水质 (7) 2.3.1 设计进水水质 (7) 2.3.2 污染物去除率 (7) 2.4 污水处理站站址 (7) 第三章污水处理工艺设计 (8) 3.1 污水特点 (8) 3.2 污水处理工艺选择 (8) 3.3 污水处理构筑物形式 (9) 3.4 污水处理工艺流程 (9) 3.5 污水处理工艺设计 (10) 3.5.1 调节池 (10) 3.5.2一体化地埋式生活污水处理设备 (10) 3.6 构筑物、设备设计参数 (11) 3.6.1峡谷春酒店污水处理站 (11) 3.6.2地缝出口卫生间污水处理站 (13) 3.7 控制说明 (15) 第四章结论 (16) 附图 (17)

第一章概述 1.1 项目名称、建设单位及项目地点 1.1.1 项目名称 恩施大峡谷景区峡谷春酒店污水处理工程 恩施大峡谷景区地缝出口卫生间污水处理工程 1.1.2建设单位 恩施旅游集团有限公司 1.1.3项目地点 恩施大峡谷景区峡谷春酒店附近及地缝出口卫生间附近 1.2 设计依据、设计内容 1.2.1 设计依据 (1)甲方提供的峡谷春酒店竣工图 (2)甲方提供的地缝出口卫生间竣工图 (3)甲方提供的《恩施大峡谷旅游综合服务枢纽二期——恩施大峡谷沐抚女儿寨项目环境影响报告表》 (4)甲方提供的《关于恩施大峡谷旅游综合服务枢纽二期—恩施大峡谷沐抚女儿寨建设项目环境影响报告表审查意见的批复》恩环建评【2012】82 号 (5)《中华人民共和国环境保护法》(2015年1月) (6)建设部“关于印发(关于加快城市污水集中处理工程建设的若干规定)”

毕业设计:年产2万吨味精工艺设计

年产2万吨味精工艺设计 XXX (陕西理工学院化学学院化工专业061班,陕西汉中723001) 指导教师:XXX [摘要]:本设计是年产2万吨味精工艺设计;以玉米淀粉为原料水解生成葡萄糖、利用谷氨酸生产菌进行碳代谢、生物合成谷氨酸、谷氨酸与碱作用生成谷氨酸一钠即味精为主体工艺,进行工艺计算、物料衡算、热量衡算、设备选型,并绘制了等电罐结构图,发酵工序带控制点图,糖化工序图,工厂平面布置图。 [关键词]:味精;发酵;工艺设计

Annual production capacity of 20000 tons of monosodium glutamate process design WANG Xiao-fei (Grade06, Class 1, Major of Chemical Engineering and Technique College of Chemical and environment science of Shaanxi University of Technology,Hanzhong 723001,Shaanxi) Tutor: LI Zhi-zhou ABSTRACT:The design is an annual output of 20,000 tons of monosodium glutamate process design; To hydrolysis of corn starch as raw materials to generate glucose, glutamic acid producing bacteria to use carbon metabolism, biosynthesis of glutamic acid, glutamic acid and alkali to form a sodium glutamate or MSG is the main process,*for process calculation, material balance calculation,heat balance calculation, equipment selection,and mapped the structure of isoelectric tank, fermentation processes with control point map, the factory floor plan, saccharification process map. Key Words:MSG, Fermentation, Process Design

味精废水的处理

味精废水的处理 味精行业是我国发酵工业的主要行业之一,自20世纪80年代开始进入高速发展阶段,2010 年味精总产量高达256万t,2011年味精行业规模以上企业味精总产量为114.92万t,比2010年的256万t有所下降,2012年为135.97万t,比2011年增长了18.32%,其中山东味精产量占50%左右,废水排出量约为3.35×105万t[1]。味精废水作为一种难处理的高浓度有机废水,直接排放严重污染环境,如何对其进行经济有效的处理,是众多味精生产厂家所面临的重要问题。 1 味精废水简介 1.1 味精废水的来源及水质特点 目前,我国味精行业通常以大米、淀粉、糖蜜为主要原料,通过糖化和发酵,经分离提取谷氨酸,再精制获得味精产品(谷氨酸钠)。在味精生产过程中,废水的主要来源见图1。 图1.味精废水来源 由图1可知,味精废水的来源包括制糖车间的淘米水、滤布洗涤水,发酵车间的洗罐废水与冷却水,提取车间的离交废水与反冲洗水,精制车间的精制废水以及各车间的冲洗水等。在味精生产过程中,发酵母液是主要污染源。由于谷氨酸的提取工艺和所用的原料不同,排放的废水水质也有所差别,但大多具有“五高一低”的特点,即SS高、COD高、BOD5高、NH4+-N高、硫酸盐高、pH值低(表1)。其中,离交废水与洗罐废水属于高浓度有机废水,COD、NH4+-N浓度高达数万mg/L;淘米水、滤布洗涤水、精制废水与各车间冲洗水为中浓度废水,COD为1000~3000 mg/L,氨氮为数百mg/L;而冷却水等属于低浓度废水,COD≤150 mg/L[2]。 1.2 味精废水的危害 由于味精废水往往具有较强的酸性,若不加处理就大量排放,势必会改变水体的pH值,从而污染环境、影响农作物生长、危害渔业生产。高COD、BOD的主要原因是谷氨酸、残糖、SS与氨氮所致,如不经处理直接排放会引发环境问题,破坏生态平衡。味精废水中的大量有机物和含非蛋白氮、硫的无机物,非常适合微生物生长,而有害于除反刍动物及个别