XX果汁饮料公司RO反渗透水处理作业指导书

RO 反渗透水处理岗位作业指导

书

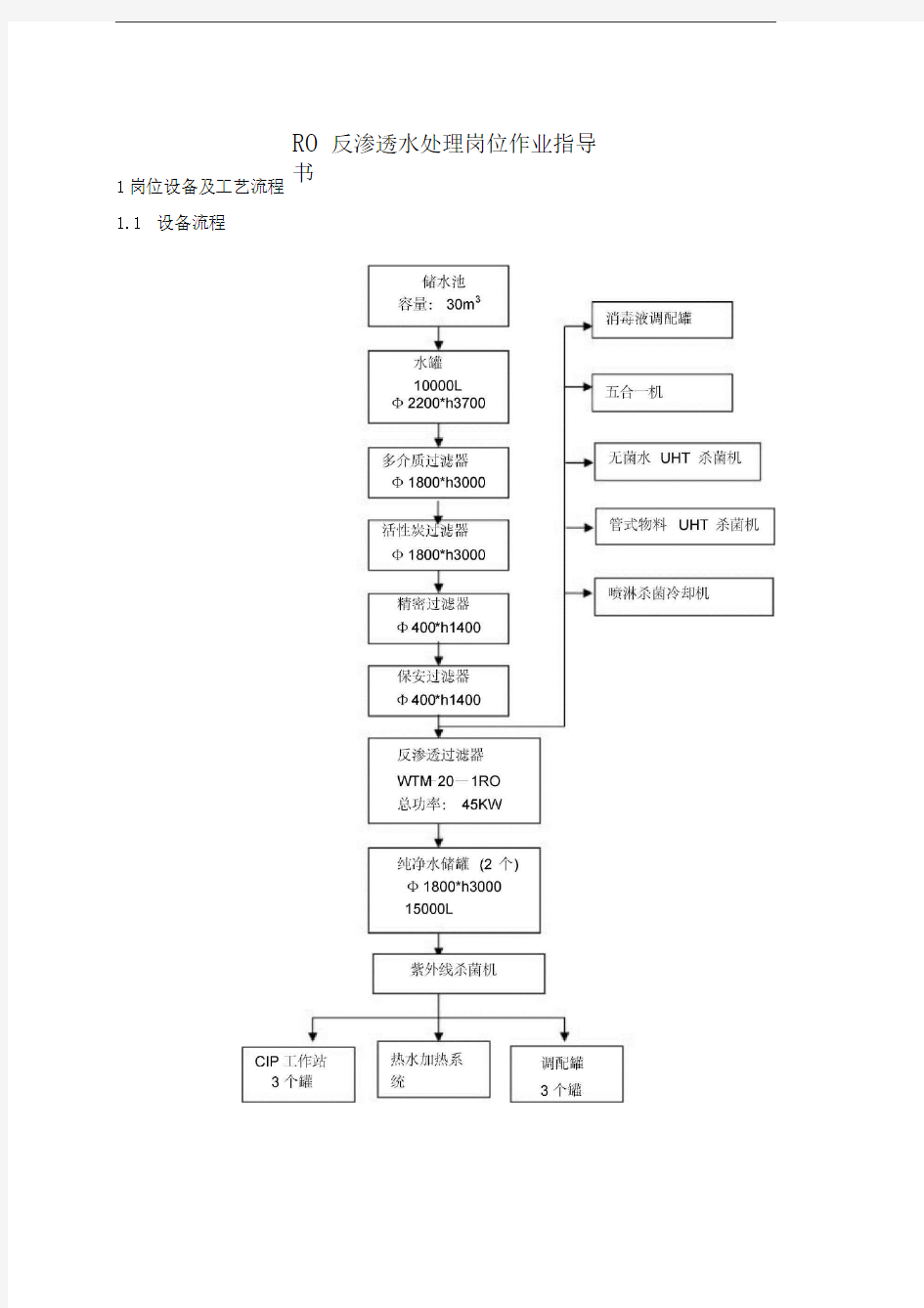

1岗位设备及工艺流程

1.1 设备流程

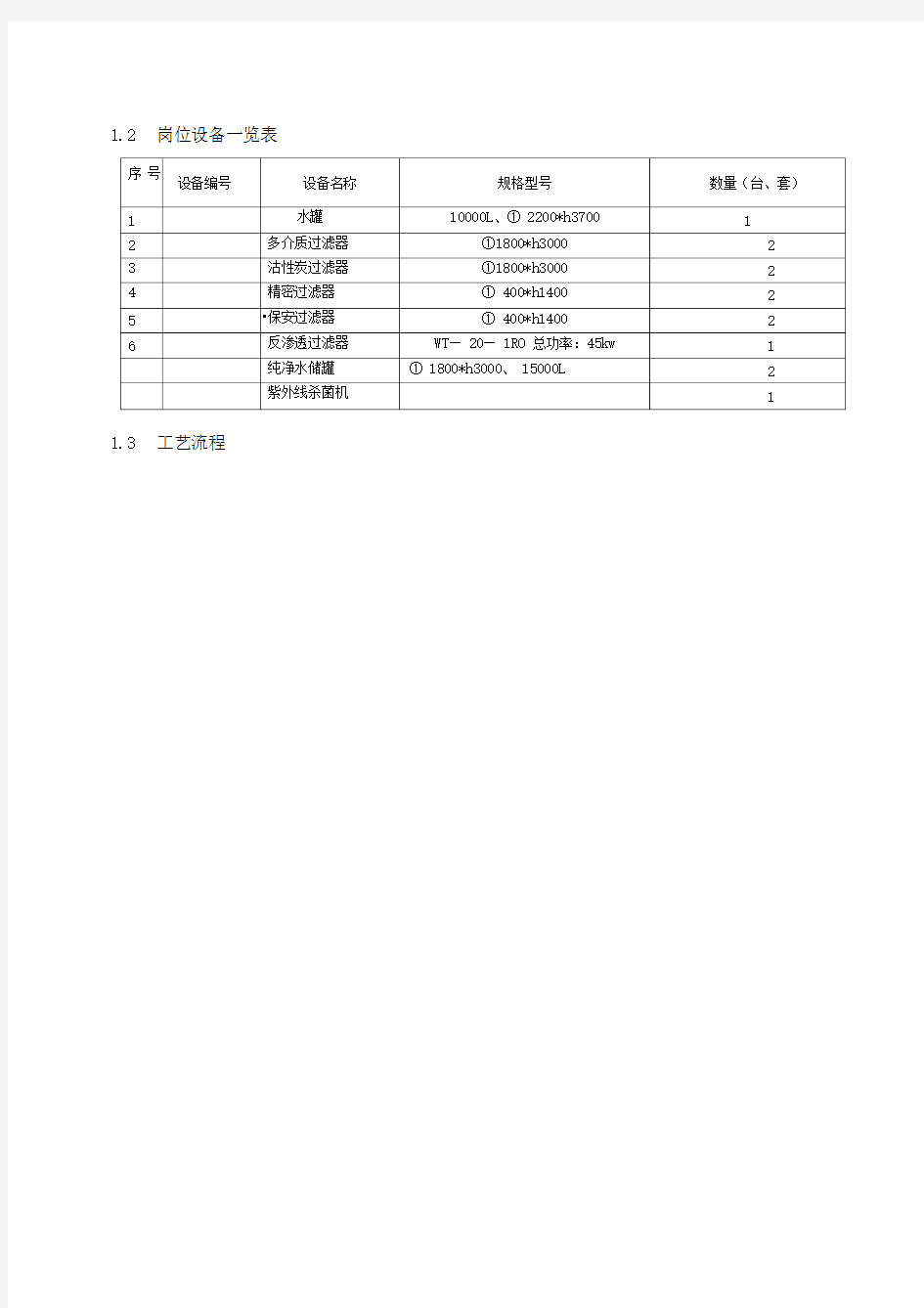

1.2岗位设备一览表

1.3工艺流程

1.4工艺控制要点

2.1.1

进入车间前换上工作服,带上工作帽。

2.1.2 检查车间及设备卫生情况,保证生产场地清洁卫生。

2.1.3 检查设备情况是否正常,情况正常才能开机。 2.1.4 检查化学药剂是否准备充足,若不够,领取补足。 2.1.5 检查电源、电压、水源、水压是否正常。 2.2 启动

2.2.1

正常启动时首先打开进水阀1和排气阀6,待排气阀6中气体排尽,有持续水 流出时打开

下排阀4,然后关闭排气阀6,调节进水阀1和下排阀4,使进水流量控制 在正常流量,运行3分钟后打开出水阀5和下一级设备的进水阀,关闭下排阀 4,过滤 器正常运行

2.2.2 正洗和反洗

2.2.2.1

正洗时打开进水阀1和下排阀4,时间约为5-10分钟,当阀4出水变澄清 时正洗结

束,打开出水阀5,关闭下排阀4,转入运行。

2.2.2.2

反洗时利用原水泵提供反洗用水,打开反洗阀 3和上排阀2,可同时打开排

气阀6。反洗流量以滤料不被冲出为控制点,反洗时间约为

5-10分钟,以出水澄清为

终点。反清洗结束后逐渐减少反洗水直到停水进水。等滤料沉淀稳定后,既可转入正 洗一运行。

注:反洗过程中,可采用突然关小阀门后再突然开大阀门来增加过滤器反洗力度, 加强反洗效果,但要控制流量不要过大,防止冲出太多滤料和使滤料乱层。

2.3 停机

停机时先停止水泵,打开排气阀6,然后关闭进水阀和出水阀5。 二、活性炭过滤器

1

正常启动时首先打开进水阀1和排气阀6,待排气阀6中气体排尽,有持续水流出 时打开下排

阀4,然后关闭排气阀6,使进水流量控制在正常流量,运行 3分钟后打开 出水阀5和下一级设备的进水阀,过滤器正常运行。

2正洗和反洗 2.1

正洗时打开进水阀1和下排阀4,当阀4出水变澄清时正洗结束,打开出水阀

5,以及下一级设备的进水阀,关闭下排阀 4,转入正常运行。

一、多 介质 过滤 器

2起停机操作控制程

2.1启机前的准备工作

2.2反洗时利用原水泵提供反洗用水,打开反洗阀3和上排阀2。反洗流量以滤料不被冲出为控制点,反洗时间约为5—10分钟,以出水澄清为终点。反清洗结束后逐渐减少反洗水直到停水进水。等滤料沉淀稳定后,既可转入正洗一运行。

注:反洗过程中,可采用突然关小阀门后再突然开大阀门来增加过滤器反洗力度,加强反洗效果,但要控制流量不要过大,防止冲出太多滤料和使滤料乱层。

3停机

停机时先开排气阀6,然后关闭进水阀1和出水阀4

4常见故障及处理方法

、精密(保安)过滤器

1、当精密(保安)过滤器的进出口压力差上升到0.07 —0.1Mpa时或连续运行3 个月后,更换滤器内滤芯。

2、滤芯更换程序:1)确认设备所在的系统水泵停止。2)打开顶部取样阀(排气),泄掉顶部压力。3)打开排水阀,排掉桶槽内的所有水。4)打开过滤器的盖子,取掉所用固定滤芯的弹簧。5)如果有需要的话,清洗过滤器内壁。6)更换滤芯。7)装上弹簧,盖上盖子并锁紧。8)确认所有阀门都关闭。9)启动原水泵,保证精密(保安)过滤器前段所有设备都运行正常。10)打开精密(保安)过滤器进水阀少许,小

心打开顶部阀门(排气)。11)当水从顶部阀门(排气)流出,缓慢打开出口阀门(如果有的话),关闭顶部阀门。12)新的滤芯更换后,要冲洗1到2小时,并且直到出水透明无色无味才合格。

四、反渗透系统

1 启动运行

1.1预处理运行正常,RO进水达到指标:Fl i5<4.0和余氯< 0.1mg/l等。

1.2高压泵进口阀开启。

1.3高压泵出口阀置于规定升度。

1.4产水阀开启。

果蔬汁的常见质量问题及解决方案

果蔬汁的常见质量问题及解决方案

果蔬汁的常见质量问题及解决方案 张小梅 1114200013 生工112 广州大学生命科学学院 摘要本文将从果蔬汁饮料的安全控制选取一个方向,主要对其中的常见质量问题以及解决方案进行讨论。另外,能顾总结出一些对消费者有利的建议。其中,果蔬汁饮料的安全控制涉及到杀菌方法、警示标签制度、制定果蔬汁饮料中污染物限量标准、制定良好生产规范、卫生标准操作程序、建立实施HACCP体系等。 在本论文中,我也会把过去有关食品检验棵上的知识点和实际认识认知结合起来,统筹兼顾,举一反三。最后,也将是我对即将结束的食品检验课程的一个总结。 关键词饮料;灭菌;食品标签;参考标准

Abstract The essay will mention about the safety control of juice drinks in China and choose one direction to discuss, it’s mainly to talk about the common quality problems and the solutions of safety control of juice drinks. Furthermore,I wil summarize some suggestions for consumers when them doing some shopping. They involved the technique of sterilization,the warning label,the contamination limit and the establishmentofGMP,SSOP and HACCP. Moreover, I will connect the knowledge and practically cognize in this essay,overall consideration and draw inferences. Last but not least, this is my summary about the course which is about to the end. Key Words Beverages;Sterilization;Food Labeling;Reference Standards

XX果汁饮料公司机器人装箱机作业指导书

XX果汁饮料有限责任公司 作业指导书 (机器人装箱机岗位) 持册单位: 持册人员: 版本号: A/0 受控状态: 分发号: 2011年12月30日起发布实施

机器人装箱机岗位作业指导书 1岗位设备以及工艺流程 1.1 设备流程 1.2 岗位设备一览表 型号及全称:RZX24机器人装箱机

1.3 工艺流程 1.4 工艺控制要点 2 起停机操作控制程序2.1 开机前准备工作

2.1.1 空箱的准备、实瓶的准备、压缩空气的准备、确认机器内没有人员、杂物。 2.1.2 检查各润滑点状况,对不合格润滑点进行润滑。 2.1.3 检查电源:三相电压380V±10%,频率:50Hz。 2.1.4 检查调整气源压力:气缸0.3Mpa、抓头0.07-0.15Mpa。 2.1.5 接通高、压缩空气气源、检查气路是否有泄漏现象,如有应排除。 2.1.6 检查低压压缩空气过滤器组合三联件是否正常工作。 2.2 启机 2.2.1 开总电源。 2.2.2 开机器人电源。 2.2.3 接通三相电源,检查安全机构、报警装置功能是否正常。检查机器上是否有异常情况发生,如有应先行排除故障。 2.2.4 操作人员应通过进入手动状态,对进箱、挡箱、进瓶、分瓶、理瓶、出箱、机器人动作等手动控制部分等进行手动操作,检查各部分的手动操作功能是否正常。 2.3 自动试运行 2.3.1 进入相应的页面进行各工艺参数的设定(如瓶型选择、机器人动作节拍等)。 2.3.2 进入自动页面进行启动,设备进入自动运行状态。检查进箱速度、出箱速度、进瓶速度、挡箱动作、机械手运动的平稳性、动作的准确性。 2.3.3 开启进箱及进瓶电机,检查空箱及实瓶在输送链上运转是否顺畅,有无卡顿现象。检查空箱在箱输送链转弯处走箱是否顺畅。 2.3.4若有异常情况,立即按下急停按钮,清除异常情况后再进行启动。 2.4 抓瓶生产 2.4.1 根据瓶型及装箱形式等方面,进入相应的页面进行各工艺参数的设定(如瓶型选择、装箱形式参数等)。 2.4.2 进入自动页面进行启动,进入自动运行状态。 2.4.3 当空箱及实瓶达到要求后,开启进箱、进瓶电机,进行试装。 2.4.4 根据装箱效果对各进箱、进瓶速度进行调整,直到装箱效果达到要求。 2.4.5 若装箱效果达到要求,则可开启进箱、进瓶电机进行连续装箱生产。 2.4.6 记录全部参数存档。 2.4.7 机器在运行过程中,操作人员要随时监测机器的运行状态,及时处理异常情况。 ----你可以通过人机界面、控制板、报警器、视觉观察、噪音监测机器的运行状态。

三片罐饮料生产工艺操作规程

三片罐饮料生产工艺操作规程 选料→预浸→洗涤→蒸煮→打浆→胶体磨 →三足分离 化糖及辅料溶化 (二次过滤)→配料定容→均质→UHT灭菌→无菌罐→灌装→压盖→喷码→装筐 →二次灭菌→包装→入库

二、具体工艺操作如下: 1、物料精选洗涤: 将规定数量的各种原料中霉烂及可见的杂质砂石等杂物挑拣出来。 1)将一定数量的山楂、大枣分别用30℃左右的温水充分洗涤干净备用。 2)将一定数量的木耳用30℃左右的温水浸泡3-4小时,然后将杂物砂石洗去,洗净后再用温水浸泡,至止上锅前捞出投料,每批饮料所需原料数量一定要准确无误。 重点要求:各种物料要求净重数量为配料量。操作现场、地沟无杂物,器具每天消毒。

2、原料软化蒸煮 1)首先查看蒸汽压力是否在0.4Mpa以上,然后将罐内刷净,把软化罐内夹层冷凝水排净后,关闭此阀门往罐内加入大枣、山楂数量3倍的纯净水,加入大枣,盖上罐盖加热至110℃,压力0.1Mpa,保温20分钟,然后排汽,打开罐盖加入山楂,继续升温至

100℃,保温5分钟放罐。 注:山楂可根据不同保质期及品种等情况酌情灵活确定软化时间。 软化程度要求:以果肉轻烂,果肉与果核易于分离且打浆时果皮不带果肉为好。 2)同样将罐内加入木耳数量3倍纯净水加热90℃时打开罐盖放入木耳,加热至120℃,压力0.1 Mpa,保温30~40分钟放罐。 要求:蒸煮后木耳要求用手捏成两层皮为佳。 3、打浆 将软化好的山楂、大枣投入到打浆机,同时加入一定量的纯净水,使物料浆汁浓度均匀,保证物料泵畅通打入胶体磨。 具体要求:操作时,干物料与汁液要同时加入,保

持浓度均衡。 4、胶体磨 首先检查胶体磨运转正常然后打开打浆泵,将果肉汁打入胶体磨,同时加入少量的软化好的木耳及煮木耳的纯净水,保持料斗液位一定避免冒料且浓度适当,使物料能顺利打入高位罐。 重点:解决木耳磨碎过程中产生泡沫,以及畅通打入高位罐。经胶体磨后的物料直径≤2um。 5、浆渣分离 检查分离机运转正常后,并在物料出口管子上捆好100目筛网,打开高位罐放料阀,开始放料速度不要过快,以免汁液分离出去,既要保持汁液澄清,又要减少跑料造成物料损失,当汁液中有颗粒杂质时,证明分离机渣子已满,应立即停止进料,进行排渣处理,

饮料生产作业指导书

饮料生产作业指导书

饮料生产作业指导书 第一章总则 一.生产作业指导,是企业生产活动的最重要、最基础的管理之一。生产作业活动是最直接关系到企业产品生产的产量、质量和成本。为规范饮料生产作业的操作过程,特制定本生产作业指导书。 二.生产作业指导的主要内容包括工艺流程指导、操作过程与工艺条件指导、质量控制指导和工艺环境卫生管理指导。 三.保障生产作业过程的先进性、合理性,充分发挥设备的效力,优质、高产、低消耗,确保生产作业过程的安全、高效率是生产作业指导的宗旨。四.原辅材料的供应及水、电、汽的供应、运输,劳动组织、设备的维护保养、更新改造、技术改造等,都是为生产作业的高效、安全运行服务的。 因此,必须为保证生产作业的正常、安全运行,创造一个良好的环境和条件。 五.本指导书适用于永昌健源绿色食品有限责任公司、饮料生产车间及各管理部门。 六.本指导书由品管部提出,由总经理批准发布。

第二章工艺流程图

第三章操作过程和工艺条件 一、原料前处理 1原料 选用成熟度高(成熟度9成以上),新鲜度好,品相新鲜果蔬。 2挑拣 剔除病虫害,霉烂以及碰撞伤的不合格果,并去除混入的杂草等。 3冲洗 用流动清水冲净表面泥沙。 4捞出 胡萝卜捞出后,沥干水分。 二、去皮与打浆 1 原料去皮,软化 1.1 作业前准备 1.1.1 领用当班生产用品、用具,穿戴工作服、鞋、帽; 1.1.2 清理并做好车间机器障碍物及工、器具卫生; 1.1.3 检查预煮、破碎机、榨汁机、离心分离机等机器设备是否正常,以保 证生产时运作正常; 1.1.4 检查连接好管道,严格执行前处理车间CIP程序。 1.2 去皮软化 1.2.1 沥干后的胡萝卜进行热汤去皮 1.2.2将原料投入95℃的沸水中热烫10分钟,捞出后用流动水冲洗,表皮会自然脱落,然后将去皮后的原料投入夹层锅,开启蒸汽冷伐煮沸10分钟捞出1.3破碎 启动破碎机,将预煮好的胡萝卜通过提升机进入破碎机内,进行破碎,底部用低位锅进行盛接。 注:破碎时可适当加水,以免堵塞。 三、配料、杀菌、灌装与包装

万科水吧作业指导书

万科物业销售案场水吧作业指导书(含表格) 1.目的 确保销售大厅水吧员服务规范,为销售大厅水吧工作提供指导。 2.范围 适用于地产销售案场服务的水吧。 3.岗位职责 3.1为来访客户提供全程饮品服务 3.2出品饮品、糕点或果盘 3.3保持吧台区域台面整洁 3.4饮具和餐具的清洗消毒 3.5及时补充吧台物资(消耗品) 3.6收集客户的意见、建议以及现场问题点并向上级反馈 3.过程和方法控制 4.1水吧员上班前的准备工作 4.1.1办理交接班手续,检查物品在位情况,及清点吧台物品是否够用,如果不够及时补充,发现异常或物品短缺及时记录向上级报告。 4.1.2按要求打开饮水机及灯光,检查是否有损坏和故障,发现异常或故障等问题及时通知维修人员进行处理,确保正常使用。 4.1.3清洁水吧台面卫生。 4.1.4清洁盛装饮具: 4.1.4.1杯具清洗:先将杯子残渣倒掉;再用杯刷刷洗,后用清水冲洗。 4.1.4.2饮具消毒 4.1.4.2.1消毒水的配置:“84”消毒液1:200的比例加温水配置而成。 4.1.4.2.2杯具浸泡时须轻拿轻放,一次性浸泡不可过多,避免因挤压造成杯具破损。 4.1.4.2.3杯具浸泡时间须保证在30分钟以上,并须在消毒水中对杯具进行洗涤后,再用清水冲洗。 4.1.4.2.4消毒水一次性使用时间不能超过1天(次日须重新配置)。 4.1.5饮具擦拭 4.1. 5.1左手用口布的一角包裹住杯具底部,右手将口布另一端拿着塞入杯中擦拭擦至杯中水气完全干净,杯子透明锃亮为止。 4.1. 5.2将擦拭过的杯具放进消毒柜内分类摆放。 4.2饮品服务: 4.2.1软饮料的服务: 4.2.1.1准备工作: 4.2.1.1.1检查要出品时使用的杯具:是否干净、有无破损; 4.2.1.1.2在出品前询问客户是否加冰,果冻式冰块加3-4块,并且附半片柠檬; 4.2.1.1.3每天早晨检查当天使用饮料的保质期;(如制作鲜榨果汁,应注明制作人姓名、制作时间、保质期限) 4.2.1.2服务流程: 4.2.1.2.1使用托盘,从客户右侧服务,女士、长辈优先,并微笑示意:“先生\小姐请慢用!”; 4.2.1.2.2使用杯垫logo时应朝向客人,将杯具放在杯垫上 4.2.1.2.3在巡台的时候发现客户的饮料剩1/3时,如果他台上放有饮料可直接给客户加上,如果没有要询问客户是否需要添加; 4.2.1.2.4客户离开时,主动说:“请走好,欢迎下次光临。”如果客户是离开销售厅时可提醒

食品饮料和烟草类生产企业审核作业指导书

食品饮料和烟草类生产企业审核作业指导书 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

食品、饮料类生产企业审核作业指导书 1.目的与范围 本文通过对15·13、15·20、15·42、15·71、15·81、15·92、15·93、15·94及15·96计九小类典型工艺流程例(见附录),提供对食品、饮料类生产企业按ISO9001-2000(报批稿)建立的质量管理体系进行现场审核的提示性作为指导。 2.工艺流程及特点 本文附录介绍的配合饲料基流程,啤酒制作的主要流程以及十四种典型产品的工艺流程,该类产品制造的主要共性可概括如下: (1)对原料都有各自的特定要求,添加剂的加入限定是严格的; (2)原料的预处理,对成品的质量影响较大; (3)有独特风味的食品,在配料和制作过程中有各自决窍; (4)一般都有特殊过程; (5)除饲料外,对生产设备和环境,个人健康和卫生及产品的卫生要求是严格的; (6)有害、有毒物的最高允许量有严格的规定要求; (7)产品为顾客所接受,往往受地域、人群甚至是季节等因素的影响; (8)均有保质期的要求。 3.审核要点(与专业相关部分) 3·1文件要求的充分性

1、有关层次文件中是否表达了相关法律、法规要求(如添加剂的限定 及加入量,卫生规范,食品卫生法的规定); 2、除6个规定的程序外,其他文件能否满足体系运作和产品质量形成 过程的控制要求,其繁、简、多、寡的度的掌握是否适当。如发酵过程是否要有作为指导书或其繁简是否能指导作业; 3、有关文件的规定要求,在相应的管理特别是作业层次上,是否始终 得到有效的运用,如进入食品包装车间的换装和消毒规定的执行情况。 3·2顾客要求的识别与产品开发设计 1、市场调研或其他途径了解识别顾客需求(不同地区及人群在口味、 爱好等方面的差异)是否有规定; 2、研制(或仿制)、开发的不同阶段,是否得到有关方面(设计、生 产、顾客或其代表等)的品评、分析和确认; 3、投放市场的产品(或试销产品)是否有相应的文件(如产品、原 料、工艺、分析、包装等方面的规定或标准),文件的形成过程是否符合文件控制要求; 4、研发阶段的设立是否与设定的任务相适应(如新品开发或仿制,新 工艺或新设备的采用),停止点的设置是否适当。 3·3原料采购及控制 1、在供方不稳定的情况下(该类产品的原料主要来自于农业)对原料 的质量控制能否满足规定的要求,在原料某些指标不满足的情况下

果蔬汁饮料生产作业指导书

果蔬汁饮料生产作业指导书 (ISO9001-2015/GMP) 1、目的 指导生产人员生产操作,使果汁饮料生产操作规范化、标准化、程序化。 2、适用范围 适用于本公司果汁饮料的生产操作。 3、职责 3.1生产车间负责果汁饮料的生产操作,并负责进行记录。 3.2检验室负责在制品质量检查,并负责不合格品的处置。 4、作业过程 4.1工艺流程 见文件《生产工艺流程图》。 4.2作业流程 4.2.1工艺水制取 4.2.1.1每天生产前,对砂滤罐、碳滤罐进行5~10分钟“反、正”冲,直到排出之水无杂质。 4.2.1.2经砂滤、碳滤制取初滤水入水罐中备用。 4.2.1.3生产时打开初滤水罐底阀,并开启紫外线灭菌器,启水泵经5u和1u 精滤和紫外线消毒器消毒以制取精滤工艺水,供生产备用。 4.2.2原辅材料购进验收

4.2.2.1选用符合产品标准的各类食品用原辅料,已实行生产许可证管理的浓缩果汁、果葡糖浆、白砂糖和食品添加剂等,必须采购有食品生产许可证并经第三方检验合格并有合格证的产品,按《进货查验及记录规范》进行验收,不合格品严禁投入生产。 4.2.2.2原辅材料按先入先出原则,并确保在保质期内无变质现象才能投入生产。不得使用来历不明的原料进行生产。食品添加剂的使用范围和添加量应严格按照GB2760的规定。 4.2.2.3浓缩果汁必须保存在5℃冷库存中,随用随取,用后即送回,防止变质。 4.2.3溶糖 根据配方要求,准确称取并经复核无误之相应份量之果葡糖浆(或白砂糖),同时将溶糖缸加入约300kgRO水,通蒸汽开搅拌将RO水煮至80℃左右,再加入已称量好之糖浆或白砂糖,使之完全溶解,并继续加热至90±否2℃。保温20分钟。 4.2.4配料调配 将溶化之糖浆经过滤器泵入配料缸内,然后将浓缩果汁用工艺水充分溶解,加入到配料缸内,再根据配方要求,称量并复核好所需添加的食品添加剂,并按①原糖浆②果汁③山梨酸钾或苯甲酸钠④甜味剂⑤抗氧化剂⑥酸味剂⑦香精⑧色素等加料顺序边搅拌边加入配料缸内,最后加水定容至1.8吨之刻度处,,继续搅拌15分钟,再由检验室检测糖、酸度及外观,符合要求即泵出经过滤器至暂贮缸。 4.2.5UHT灭菌、冷却 4.2. 5.1检查UHT设备、管道、阀是否畅通,温度表、蒸汽、压力表是否正常。

果汁饮料作业指导说明书合众饮料厂样本

果汁饮料作业指导说明书合众饮料厂

果汁饮料作业指导书(合众饮料厂) 目的 鉴别、分析与热灌装饮料的生产、储存相关的危害和风险,制定相应的控制手段,确保产品不会对消费者健康产生危害。 范围 适用于热灌装饮料生产关键点的控制活动。 职责 1.HACCP小组:建立、实施、维护和改善HACCP体系,监督HACCP体系日常运行情况,跟进改善结果。 2.部门主管:督导相关人员有效实施HACCP计划,持续改进运作中存在问题。 3.HACCP组长:对本手册的有效性负责。 程序 1产品描述及用途声明 1.1产品名称及主要成分。

1.2微生物稳定性:通过高温杀菌来确保产品质量稳定。 1.3保质期和贮存:12个月;常温贮存。 1.4运输方式:海运、铁路运输、公路运输 1.5包装形式:PET瓶 1.6饮用方式:直接饮用 1.7消费者:适宜人群 2 过程流程图 原 多介一级除碱原水二级精滤 饮验收投糖熔糖活性碳反应过滤单糖 砂 反渗一级RO水 过滤 UHT杀注入封盖冷瓶套标打码成品包装PET瓶 主剂确认 冲氯水

4根据知识、经验,,确定CCP点。具体内容见危害分析工作表2 表2 产品描述:新源新果汁贮存方法:常温饮用方法:直接饮用消费者:适宜人群 工序加工步骤潜在的危害危害的依据危害的预防措施CCP判 定 水 处理原水 物理的:无 化学的:重金属 生物的:细菌/大 肠菌群 水源中存在重金属 水源中存在细菌/大肠 菌群 每季度政府的水质分析报告 1水池加氯0.5-1ppm 2每周取样进行微生物检测, 并对检测结果进行分析 否 否

多介质过滤物理的:无 化学的:重金属 生物的:细菌/大 肠菌群 水中添加的三氯化铁 水中存有絮凝物质 按SOP文件规定的频次检验水 中铁含量 按SOP文件要求对多介质过滤 罐定期进行反正洗。 按SOP文件要求定期对多介质 罐进行氯水消毒。 否 一级碳滤物理的:无 化学的:无 生物的:细菌/大 肠菌群 水中存在细菌/大肠菌 群 按SOP文件要求对一级碳罐定 期进行蒸汽杀菌。 否 续表2 产品描述:新源新果汁贮存方法:常温饮用方法:直接饮用消费者:适宜人群

XX果汁饮料公司RO反渗透水处理作业指导书

RO 反渗透水处理岗位作业指导 书 1岗位设备及工艺流程 1.1 设备流程

1.2岗位设备一览表 1.3工艺流程

1.4工艺控制要点

2.1.1 进入车间前换上工作服,带上工作帽。 2.1.2 检查车间及设备卫生情况,保证生产场地清洁卫生。 2.1.3 检查设备情况是否正常,情况正常才能开机。 2.1.4 检查化学药剂是否准备充足,若不够,领取补足。 2.1.5 检查电源、电压、水源、水压是否正常。 2.2 启动 2.2.1 正常启动时首先打开进水阀1和排气阀6,待排气阀6中气体排尽,有持续水 流出时打开 下排阀4,然后关闭排气阀6,调节进水阀1和下排阀4,使进水流量控制 在正常流量,运行3分钟后打开出水阀5和下一级设备的进水阀,关闭下排阀 4,过滤 器正常运行 2.2.2 正洗和反洗 2.2.2.1 正洗时打开进水阀1和下排阀4,时间约为5-10分钟,当阀4出水变澄清 时正洗结 束,打开出水阀5,关闭下排阀4,转入运行。 2.2.2.2 反洗时利用原水泵提供反洗用水,打开反洗阀 3和上排阀2,可同时打开排 气阀6。反洗流量以滤料不被冲出为控制点,反洗时间约为 5-10分钟,以出水澄清为 终点。反清洗结束后逐渐减少反洗水直到停水进水。等滤料沉淀稳定后,既可转入正 洗一运行。 注:反洗过程中,可采用突然关小阀门后再突然开大阀门来增加过滤器反洗力度, 加强反洗效果,但要控制流量不要过大,防止冲出太多滤料和使滤料乱层。 2.3 停机 停机时先停止水泵,打开排气阀6,然后关闭进水阀和出水阀5。 二、活性炭过滤器 1 正常启动时首先打开进水阀1和排气阀6,待排气阀6中气体排尽,有持续水流出 时打开下排 阀4,然后关闭排气阀6,使进水流量控制在正常流量,运行 3分钟后打开 出水阀5和下一级设备的进水阀,过滤器正常运行。 2正洗和反洗 2.1 正洗时打开进水阀1和下排阀4,当阀4出水变澄清时正洗结束,打开出水阀 5,以及下一级设备的进水阀,关闭下排阀 4,转入正常运行。 一、多 介质 过滤 器 2起停机操作控制程 2.1启机前的准备工作

饮料产品配料工序操作规程

饮料产品配料工序操作规程 1、目的: 规范饮料产品配料标准操作,保证产品质量。 2、范围: 适用于饮料配料工序操作。 3、职责: 操作人员、车间主任对本程序负责。 4、内容: 4.1 准备工作 41.1 确认调配间环境卫生是否符合生产要求。 4.1.2 配料员每班生产前检查配料系统电源、水源、蒸汽、设备状况等是否正常。4.1.3 检查确认过滤器、滤布、滤网是否清洗干净及其完好状况、安装是否到位、管 路连接是否正常。 4.1.4 按照《设备清洗消毒(CIP)作业指导书》对所有容器、管路进行清洗消毒。 4.1.5 检查确认调配缸是否清洗干净,管道、阀门连接是否正常。 4.2 领料 4.2.1 配料人员按照生产计划单从库房领料。 4.2.2 配料员领料时必须检查原料种类、数量、重量、包装完好性,并确认是否有漏 领、错领现象,若有已过保质期、变质等原料应拒绝领取。 4.3 原料检查与称料 4.3.1 称量前必须校准磅秤、天平等计量器具到零点。 4.3.2 检查原料(原果汁)的内外包装是否完好,有无胀包、霉斑;有无浑浊沉淀; 有无异味;其感官品质与标准实物是否相一致。 4.3.3 检查其它辅料是否有变色、变味、吸潮结块等现象。 4.3.4 检查原辅料的名称或代码、配制时间等,并在《投料使用记录》中详细记录。 4.3.5 同时复核所有物料的种类、数量、重量是否与配方卡相符。 4.3.6 称量好的原料应在固定的地方单独放置并做好标识,防止拿错。 4.4 溶解

4.4.1 溶糖 4.4.1.1 逐一开启进水阀、在溶糖缸中注入适量水(不得超过最后产品定容量)开启 蒸汽阀加热水至85℃以上。 4.4.1.2 将白砂糖倒入罐内,关闭罐盖,打开搅拌电机电源,搅拌至完全溶解。 4.4.1.3 待白砂糖全部溶解后关闭搅拌电机,冷却至70℃以下泵入2500目过滤袋滤入 调配罐,用适量水冲洗溶糖缸泵入2500目过滤袋滤入调配罐。 4.4.2 其他物料溶解 其他固体物料分别用纯净水溶解后过100目滤布投料。(香精最后投料) 4.5调配定容 4.5.1 调配 4.5.1.1 逐一开启调配罐进水阀、水泵电源、蒸汽阀,向调配罐注入适量的纯净水。 4.5.1.2 过 2500目过滤袋滤入白糖,原浆,再投其它溶解好的小料。 4.5.1.3 待纯净水注入至3800L时,关闭水泵电源和调配罐进水阀,启动调配罐搅拌 电机。 4.5.2 定容 4.5.2.1 搅拌约5分钟后从调配罐上、下取样口分别抽取200ml样液,检测料液相关 指标。 4.5.2.2 将料液定容至4000L,搅拌5分钟,检测调整使之到配方要求。 4.5.2.3 加入色素和香精,搅拌均匀后停止搅拌,料液经过滤器送入下道工序。 4.6 生产结束后,必须将调配用所有容器、管路、过滤器、布以及均质机、用具等彻 底清洗干净;作业环境打扫干净并消毒。通知品控人员对现场卫生进行监督检查,合格后交上生产记录表后方可离去。 4.6.1 调配、缓冲罐及其管路、过滤器、UHT设备参照《设备清洗消毒(CIP)工序作 业指导书》, 4.6.2 调配所用容器、用具以及过滤布用纯水清洗干净后分类妥善存放。 5 检查与考核 5.1 规程的执行由饮料厂负责检查与考核。 5.2 对不按规程执行或执行不到位的根据相关考核办法进行考核。

最新饮料生产作业指导书.pdf

饮料生产作业指导书 文件编号 编制 审核 批准 分发号 受控状态 版本/修订

饮料生产作业指导书 第一章总则 一.生产作业指导,是企业生产活动的最重要、最基础的管理之一。生产作业活动是最直接关系到企业产品生产的产量、质量和成本。为规范饮料生产作业的操作过程,特制定本生产作业指导书。 二.生产作业指导的主要内容包括工艺流程指导、操作过程与工艺条件指导、质量控制指导和工艺环境卫生管理指导。 三.保障生产作业过程的先进性、合理性,充分发挥设备的效力,优质、高产、低消耗,确保生产作业过程的安全、高效率是生产作业指导的宗旨。四.原辅材料的供应及水、电、汽的供应、运输,劳动组织、设备的维护保养、更新改造、技术改造等,都是为生产作业的高效、安全运行服务的。 因此,必须为保证生产作业的正常、安全运行,创造一个良好的环境和条件。 五.本指导书适用于永昌健源绿色食品有限责任公司、饮料生产车间及各管理部门。 六.本指导书由品管部提出,由总经理批准发布。

第二章工艺流程图 旋盖灯检倒瓶杀菌套标 缩标喷码消毒 盖子 检验配料 脱气 定容 管道过滤 原料清洗 榨汁、打浆 去皮软化 辅料 装箱入库 灌装 杀菌 均质排瓶PET 瓶

第三章操作过程和工艺条件 一、原料前处理 1原料 选用成熟度高(成熟度9成以上),新鲜度好,品相新鲜果蔬。 2挑拣 剔除病虫害,霉烂以及碰撞伤的不合格果,并去除混入的杂草等。 3冲洗 用流动清水冲净表面泥沙。 4捞出 胡萝卜捞出后,沥干水分。 二、去皮与打浆 1 原料去皮,软化 1.1 作业前准备 1.1.1 领用当班生产用品、用具,穿戴工作服、鞋、帽; 1.1.2 清理并做好车间机器障碍物及工、器具卫生; 1.1.3 检查预煮、破碎机、榨汁机、离心分离机等机器设备是否正常,以保 证生产时运作正常; 1.1.4 检查连接好管道,严格执行前处理车间CIP程序。 1.2 去皮软化 1.2.1 沥干后的胡萝卜进行热汤去皮 1.2.2将原料投入95℃的沸水中热烫10分钟,捞出后用流动水冲洗,表皮会自然脱落,然后将去皮后的原料投入夹层锅,开启蒸汽冷伐煮沸10分钟捞出1.3破碎 启动破碎机,将预煮好的胡萝卜通过提升机进入破碎机内,进行破碎, 底部用低位锅进行盛接。 注:破碎时可适当加水,以免堵塞。 三、配料、杀菌、灌装与包装

作业指导书及检验规程

碳酸饮料生产作业指导书 2、 3、 3 3.1 3.2 4 4.1工艺流程 见文件《生产工艺流程图》 4.2作业流程 4.2.1原料验收 选用符合产品标准的各类食品用原辅料,已实行生产许可证管理的原果浆、果葡糖

果蔬汁饮料生产作业指导书 1、 3、 4、 5、 6、职责 3.1 3.2 4 4.1 见文件《生产工艺流程图》 4.2作业流程 4.2.1工艺水制取 4.2.1.1每天生产前,对砂滤罐、碳滤罐进行5~10分钟“反、正”冲,直到排出之水

无杂质。 定。 4.2.3溶糖 根据配方要求,准确称取并经复核无误之相应份量之果葡糖浆(或白砂糖),同时将溶糖缸加入约300kgRO水,通蒸汽开搅拌将RO水煮至80℃左右,再加入已称量好之糖浆或白砂糖,使之完全溶解,并继续加热至90±否2℃。保温20分钟。 4.2.4配料调配 将溶化之糖浆经过滤器泵入配料缸内,然后将浓缩果汁用工艺水充分溶解,加入到配 料缸内,再根据配方要求,称量并复核好所需添加的食品添加剂,并按①原糖浆②果汁

反渗透水处理作业指导书图一、 在 RO 操作RO 值。 三、 四、 (一)开机前的准备工作: 1. 2.原水箱液位处于高液位状态 3. 4.现场各控制柜已通电 5.

6.各种仪器已经校验准确,并投入使用 7. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 1. 设备自动投运。高压泵启动前系统进行低压冲洗,待低压冲洗2-5分钟后,开启高压泵,关闭浓水排放、产水排放阀,进入正常运行阶段。 2.停运:点击反渗透停止按钮,设备自动停运。先停高压泵,然后系统进行低压冲洗2-5分钟。关闭系统中需要关闭的手动阀。 3.强制自动停机:反渗透在自动运行状态,如遇紧急情况需停运可在控制柜上点击急键。急停后所有连锁设备的阀门处于开启泄压状态,待急停完成,再检查故 障点,故消除后操作相关阀门使设备恢复自动运行前的状态。

果汁及菜汁的生产作业指导书

质量管理体系专业审核作业指导书 ZJQC-TG-0306:2004 果汁及菜汁的生产

目录 1 范围 2 引用文件 3 定义 4 产品/服务范围、特点与专业代码 5 业务/服务流程 6 关键质量活动 7 审核要点与审核方法 8 法规与技术标准/规范要求的检查方法

果汁及菜汁的生产专业审核作业指导书 1. 产品范围 本专业审核作业指导书适用于果汁及菜汁的生产质量管理体系认证审核。 2.引用文件 GB4789 食品卫生检验方法微生物学部分 GB5009 食品卫生检验方法理化部分 GB 食品标签通用标准 SB/T10203 果汁通用试验方法 GBJ73 洁净厂房设计规范 GB9683 复合食品包装袋卫生标准 GB10789 软饮料的分类 GB2760 食品添加剂使用卫生标准 GB16321 乳酸菌饮料卫生标准 GB14881 食品企业通用卫生规范 3.定义 3.1 果汁及果浆类 用新鲜或冷藏水果为原料,经加工制成的制品。 3.1.1 种类 3.1.1.1 果汁 1)采用机械方法将水果加工制成未经发酵但能发酵的汁液,具有原水果果肉的色泽、风味和可溶性固形物含量。 2)采用渗滤或浸取工艺提取水果中的汁液,用物理方法除去加入的水果,具有原水果果肉的色泽、风味和可溶性固形物含量。 3)在浓缩果汁中加入果汁浓缩时失去的天然水分等量的水,制成的具有原水果果肉的色泽、风味和可溶性固形物含量的制品。 含有两种或两种以上果汁的制品称为混合果汁。 3.1.1.2 果浆 1)采用打浆工艺将水果或水果的可食部分加工制成未发酵但能发酵的浆液,具有原水果果肉的色泽、风味和可溶性固形物含量。 2)在浓缩果汁中加入果汁浓缩时失去的天然水分等量的水,制成的具有原水果果肉的色泽、风味和可溶性固形物含量的制品。 3.1.1.3 浓缩果汁 采用物理方法从果汁中除去一定比例的天然水分制成具有果汁应有特征的制品。 3.1.1.4 浓缩果浆 采用物理方法从果浆中除去一定比例的天然水分制成具有果浆应有特征的制品。 3.2 蔬菜汁类 3.2.1 用新鲜或冷藏蔬菜(包括可食的根、茎、叶、花、果实、食用菌、食用藻类及蕨类)等为原料,经加工制成的制品。

食品加工规程

关键环节食品加工操作规程 加工操作规程应包括对采购验收、运输、贮存、粗加工、切配、烹调、备餐、供餐以 及凉菜配制、果蔬汁现榨、水果拼盘制作、生食海产品加工、饮品制作、面点制作、裱花、烧烤、食品再加热、餐饮器具消毒保洁、食品留样等加工操作工序的具体规定和操作方法 的详细要求。 采购验收操作规程要求 一、采购的食品、食品添加剂、食品相关产品等应符合国家有关食品安全标准 和规定的有关要求,并应进行验收,不得采购《食品安全法》第二十八条规定 禁止生产经营的食品和《农产品质量安全法》第三十三条规定不得销售的食用 农产品。 二、采购时应索取购货凭据,并做好采购记录,便于溯源;向食品生产单位、 批发市场等批量采购的,还应索取许可证、检验(检疫)合格证明等。 三、购置、使用集中消毒企业供应餐饮具的应当查验其经营资质,索取消毒合 格凭证。 四、入库前应进行验收,出入库时应进行登记,作好记录。 运输操作规程要求 运输工具应当保持清洁,防止食品在运输过程中受到污染。运输需冷藏或热藏 条件的食品时应分别配备符合条件的冷藏或保温设施。 贮存操作规程要求 一、贮存场所、设备应当保持清洁,无霉斑、鼠迹、苍蝇、蟑螂,不得存放有毒、有害物品(如杀鼠剂、杀虫剂、洗涤剂、消毒剂等)及个人生活用品。 二、食品原料、食品添加剂应当分类、分架存放,距离墙壁、地面均在10cm 以上,并定期检查,使用应遵循先进先出的原则,变质和过期的食品、食品添 加剂应及时清理销毁。 三、冷藏、冷冻的温度应分别符合冷藏和冷冻的温度范围要求。 (一)冷藏、冷冻贮存应做到原料、半成品、成品严格分开,不得在同室内存放。冷藏、冷冻柜(库)应有明显区分标识,宜设外显式温度(指示)计,并 定期校验,以便于对冷藏、冷冻柜(库)内部温度的监测。 (二)在冷藏、冷冻柜(库)内贮存时,应做到植物性食品、动物性食品和水 产品分类摆放。 (三)在冷藏、冷冻柜(库)内贮存时,应确保食品中心温度达到冷藏或冷冻 的温度要求。 (四)冷藏、冷冻柜(库)应定期除霜、清洁和维修,以确保冷藏、冷冻温度达到要求并 保持卫生。 粗加工与切配操作规程要求 一、加工前应认真检查待加工食品,发现有腐败变质迹象或者其他感官性状异 常的,不得加工和使用。

作业指导书及检验规程

碳酸饮料生产作业指导书 1、目的 指导生产人员生产操作,使碳酸饮料生产操作规范化、标准化、程序化。 2、适用范围 适用于本公司碳酸饮料的生产操作。 3、职责 3.1生产车间负责碳酸饮料的生产操作,并负责进行记录。 3.2检验室负责在制品质量检查,并负责不合格品的处置 4、作业过程 4.1工艺流程 见文件《生产工艺流程图》 4.2作业流程 4.2.1原料验收 选用符合产品标准的各类食品用原辅料,已实行生产许可证管理的原果浆、果葡糖浆、白砂糖、食品添加剂等产品须采购有食品生产许可证(QS证书)的产品。按《进货查验及记录规范》的规定进行验收,不合格原料严禁投入生产。食品生产用各类原料必须使用食品级原料,农产品应新鲜良好,无萎缩、畸形、病虫及霉烂现象,不得使用来历不明的原料进行生产。食品添加剂的使用范围和添加量应严格按照GB2760的规定。 4.2.1工艺水制取 4.2.1.1每天生产前,对砂滤罐、碳滤罐进行5~10分钟“反、正”冲,直到排出之水无杂质。 4.2.1.2经砂滤、碳滤制取初滤水入水罐中备用。 4.2.1.3生产时打开初滤水罐底阀,并开启紫外线灭菌器,启水泵经5u和1u精滤和紫外线消毒器消毒以制取精滤工艺水,供生产备用。 4.2.2溶糖工序

4.2.2.1根据配方要求准确称取并经复核无误之相应份量之果葡糖浆,加入350kg纯净水(属本日第一次生产时需先排出管内前一天所残存的纯净水约3~5分钟),使其完全溶解并继续加热至90±2℃,保温20分钟。 4.2.2.2保温结束后,启动泵把溶糖缸管道的糖浆回流到溶糖缸(持续3分钟)后,启动冷却水塔,并把糖浆经过5μ过滤器和板式换热器冷却至45℃±5℃,放至对应的调配缸。 4.2.3 配料调配 4.2.4.1调配操作员按产品配方单规定的原料品种、数量和投料顺序,在“关键质量控制点监控记录上”登记好用量,复核查对无误后,严格按工艺规程进行投料、操作,严禁将不合格的原材料投料生产。 4.2.4.2然后按原辅料加入顺序:①原糖浆②防腐剂③甜味剂④酸味剂⑤香精⑥色素,最后加水定容,分别按配方要求称取并复核无误以上原辅料,并用水溶解逐次加入已开启搅拌器之配料缸内,再停止搅拌,继续加工艺水至2000L或6000L刻度处,并继续开启搅拌器搅拌15分钟以上,然后取样进行理化检验和外观检查,符合要求即打开底阀,启泵经过滤器过滤泵入高位缸内。 4.2.4汽水混合碳酸化 经水处理后的纯水,经脱氧后,注入经汽化的二氧化碳进化碳化制冷,制冷温度保持10℃以下。制冷后与调配后的溶液进行混合,完成汽水混合碳酸化工序。详见操作见文件《汽水的混合碳酸化作业指导书》 4.2.5灌装工序 4.2. 5.1上罐、罐清洗消毒 1)上罐人员上罐前先检查叉车叉来的空罐是否与所生产的产品品种相符,确认后,割掉包装带,撕去缠绕薄膜,将空罐版小心地推入上罐升降斗内,然后开启升降机,将空罐版最上层空罐升至与上罐台处同一平面即停止。 2)上罐人员在接到生产指令时,开启上罐台输送链板和输罐链条,将最上层空罐用干净之木棍慢慢推进入上罐台输送链板上,由输送链板输送至输罐链条上,最后输送至自动洗罐处,罐身经清洗、消毒后进入灌装间。 3)当输送链板上有倒罐时,应及时扶正;当输罐链条上有倒罐或卡罐时,应及时停机清

饮料质量手册

以“品质确认”为导向的标准化过程质量管理模式 什么是“三确认”现场质量管理法? 即员工在现场生产过程中要做到:确认上道工序产品的加工质量,确认本工序加工的技术要求、工艺要求和加工质量,确认交付到下道工序的半成品、成品质量。 一、确认上道工序产品的加工质量 其含义是本工序的操作工必须按标准等对上道工序流转下来的产品进行质量确认。如果上道工序质量不合格,应作好记录,及时停止生产。只有完全合格,才可进行本道工序的操作,否则,前者的问题造成的质量事故,完全由本工序操作工负责。 二、确认本工序加工的技术、工艺要求和加工质量 操作工必须在生产前确认本工序的操作内容、相关技术要求、加工设备、工艺条件参数,操作时必须严格按照工艺要求操作,要严格遵守操作规程,确认自己的操作过程是否符合技术要求,发现问题应及时提出,第一时间与品控、维修沟通,经技术人员处理后再进行操作,不允许凭经验自作主张,对自己的操作过程进行质量确认。 三、确认交付到下道工序的半成品、成品质量 半成品、成品完成后要确认质量合格后才能转到下道工序。如果发现质量问题,应立即改正,不得将不合格品转入下道工序,对不合格品要进行分析,找出原因,拟定对策,预防类似问题的再发生。 品质确认的概念和意义 品质确认是指明确承认产品的品质事实或原则。 1、它是进行品质管理的基础工作。 2、它是进行品质预防管理的一种实现形式。 3、它是寻求品质持续改进依据的有效手段。 4、它能使品质管理人员或管理者明确产品品质的事实和真相,及时做出决策。 品质确认的内容 1、产品的外观 形状(如产品是否变形、耳翼折叠是否良好及贴管、封箱是否良好等) 颜色(要求配料、灭菌、灌装及品控员确认果汁颜色是否正常) 规格尺寸(200ml、250ml、330ml、500ml、1L、1.5L 、2 L) 2、产品的成分构成:配方成份,小料等 3、产品的口味:甜、酸、苦、辣、咸、淡及滑腻程度 4、产品的包装(是否与计划生产的产品相一致) 品质确认的基本环节 一、生产前的品质确认、事前确认:(人、机、料、法、环)

科技公司果蔬汁饮料生产作业指导书

果蔬汁饮料生产作业指导书 1、目的 指导生产人员生产操作,使果汁饮料生产操作规范化、标准化、程序化。 2、适用范围 适用于本公司果汁饮料的生产操作 3、职责 3.1生产车间负责果汁饮料的生产操作,并负责进行记录。 3.2检验室负责在制品质量检查,并负责不合格品的处置 4、作业过程 4.1工艺流程 见文件《生产工艺流程图》 4.2作业流程 4.2.1工艺水制取 4.2.1.1每天生产前,对砂滤罐、碳滤罐进行5~10分钟“反、正”冲,直到排出之水无杂质。 4.2.1.2经砂滤、碳滤制取初滤水入水罐中备用。 4.2.1.3生产时打开初滤水罐底阀,并开启紫外线灭菌器,启水泵经5u和1u精滤和紫外线消毒器消毒以制取精滤工艺水,供生产备用。 4.2.2原辅材料购进验收 4.2.2.1选用符合产品标准的各类食品用原辅料,已实行生产许可证管理的浓缩果汁、果葡糖浆、白砂糖和食品添加剂等,必须采购有食品生产许可证并经第三方检验合格并有合格证的产品,按《进货查验及记录规范》进行验收,不合格品严禁投入生产。 4.2.2.2原辅材料按先入先出原则,并确保在保质期内无变质现象才能投入生产。不得使用来历不明的原料进行生产。食

品添加剂的使用范围和添加量应严格按照GB2760的规定。 4.2.2.3浓缩果汁必须保存在5℃冷库存中,随用随取,用后即送回,防止变质。 4.2.3溶糖 根据配方要求,准确称取并经复核无误之相应份量之果葡糖浆(或白砂糖),同时将溶糖缸加入约300kgRO水,通蒸汽开搅拌将RO水煮至80℃左右,再加入已称量好之糖浆或白砂糖,使之完全溶解,并继续加热至90±否2℃。保温20分钟。 4.2.4配料调配 将溶化之糖浆经过滤器泵入配料缸内,然后将浓缩果汁用工艺水充分溶解,加入到配料缸内,再根据配方要求,称量并复核好所需添加的食品添加剂,并按①原糖浆②果汁③山梨酸钾或苯甲酸钠④甜味剂⑤抗氧化剂⑥酸味剂⑦香精 ⑧色素等加料顺序边搅拌边加入配料缸内,最后加水定容至 1.8吨之刻度处,,继续搅拌15分钟,再由检验室检测糖、酸度及外观,符合要求即泵出经过滤器至暂贮缸。 4.2.5 UHT灭菌、冷却 4.2. 5.1检查UHT设备、管道、阀是否畅通,温度表、蒸汽、压力表是否正常。 4.2. 5.2打开暂贮缸底阀,启动供料泵,开启蒸汽阀,观察温度的变化,当旋管排出物料时,即转动旋管使物料进入贮槽,控制灭菌温度≥121℃,此时可打开出料三通旋塞开始出料。 4.2. 5.3工艺上需提高或降低出料温度时,可开蒸汽阀或开启列管式冷却器之冷却水阀,控制出料温度为42℃~67℃的饮料进入灌装前暂贮缸。 4.2. 5.4如遇物料暂时供应不上或突然停电,应迅速关闭蒸汽

XX果汁饮料公司灯检岗位作业指导书

灯检岗位作业指导书 1 岗位设备及工艺流程 1.1 设备流程图 1.2 岗位设备一览表 1.3 工艺流程

1.4工艺控制要点 2 起停机操作控制程序 2.1起机前准备工作 2.2.1提前20min到更衣室换好工作服、帽、鞋,经过消毒池消毒鞋、洗手、风干后进入车间,对设备进行检查主要是检查设备的电路线是否牢固,灯管是否完好。 2.2起机操作 先合上灯检箱的空气开关,再打开灯检灯电源。 2.3停机操作 先关上灯检灯电源,再拉开灯检箱的空气开关。 3 正常生产作业程序 3.1交接班工作 3.1.1提前20min到更衣室换好工作服、帽、鞋,经过消毒池消毒鞋、洗手、风干后进入车间,后到本岗位进行记录交接,然后去检查确认交接; 3.1.2双方以在记录本上签字为认可,签字确认后,代表交接班手续完毕,之后双方不得出现扯皮争执。 3.1.3交工艺。当班人员应对管理范围的工艺现状负责,交班时应保持正常的工艺流程,并向接班人员交代清楚。 3.1.4交设备。交班时应向接班人员交完好运行的设备,如遇检修(洗机)和抢修,要讲明检修部位和进度。 3.1.5交卫生。单班人员应做好设备的清洁工作。 3.1.6交工具。共用工具应摆放整齐、无油污、无损坏、无遗失。 3.1.7交记录。岗位记录、巡检记录应真实准确整洁。 3.1.8交人员。交接班双方作业长将各班的人员进行说明。 3.2 正常操作 3.2.1生产期间每天提前10-20分钟做好生产前的准备工作或与本岗位人员进行交接班,与本岗位人员一起查看上班的记录数据,先对本岗位的设备进行检查看是否存在安全隐患,若出现问题要与上班的操作人员进行沟通衔接,共同解决。若走入下一个程序,对记录出现的异常数据进行说明,必须在记录本上交代清楚。