总装工艺设计说明书

总装二车间工艺设计说明书

一、设计依据

2001年7月8日公司新车型专题会议。

二、车间任务和生产纲领

1、车间任务

各种总成及合件的分装、发送、车身内、外饰及底盘的装配和检测,补漆和返工等工作。2、生产纲领

年生产24万辆整车(其中S11车8万辆,T11车3万辆,B11车5万辆, MPV 2万辆,B21车3万辆。),采用二班制,按每年251个工作日计算。

3、生产性质

本车间属于大批量、流水线生产。

4、产品特点:

4.1、S11车:

(1)、外形尺寸: L×W×H=3500×1495×1485(单位:mm);

(2)、轴距: L=2340mm;

(3)、轮距(前/后): 1315/1280mm;

(4)、整备质量: 778Kg。

4.2、T11车:

(1)、外形尺寸: L×W×H=4265×1765×1670(单位:mm);

(2)、轴距: L=2510mm;

(3)、轮距(前/后): 1505/1495mm;

(4)、整备质量: 1425Kg。

4.3、B11车:

(1)、外形尺寸: L×W×H=4770×1815×1440(单位:mm);

(2)、轴距: L=2700mm;

(3)、轮距(前/后): 1550/1535mm;

(4)、整备质量: 1450Kg。

4.4、MPV:

各参数暂未定。

4.5、B21车:

(1)、外形尺寸: L×W×H=4670×1780×1435(单位:mm);

(2)、轴距: L=2670mm;

(3)、轮距(前/后): 1515/1500mm;

(4)、整备质量: 1350Kg。

5、生产协作

本车间装配用油漆车身通过悬挂式输送机从涂装二车间及涂装三车间输送过来,发动机由发动机厂用叉车运输过来,其他外协作件均由外协厂家提供。

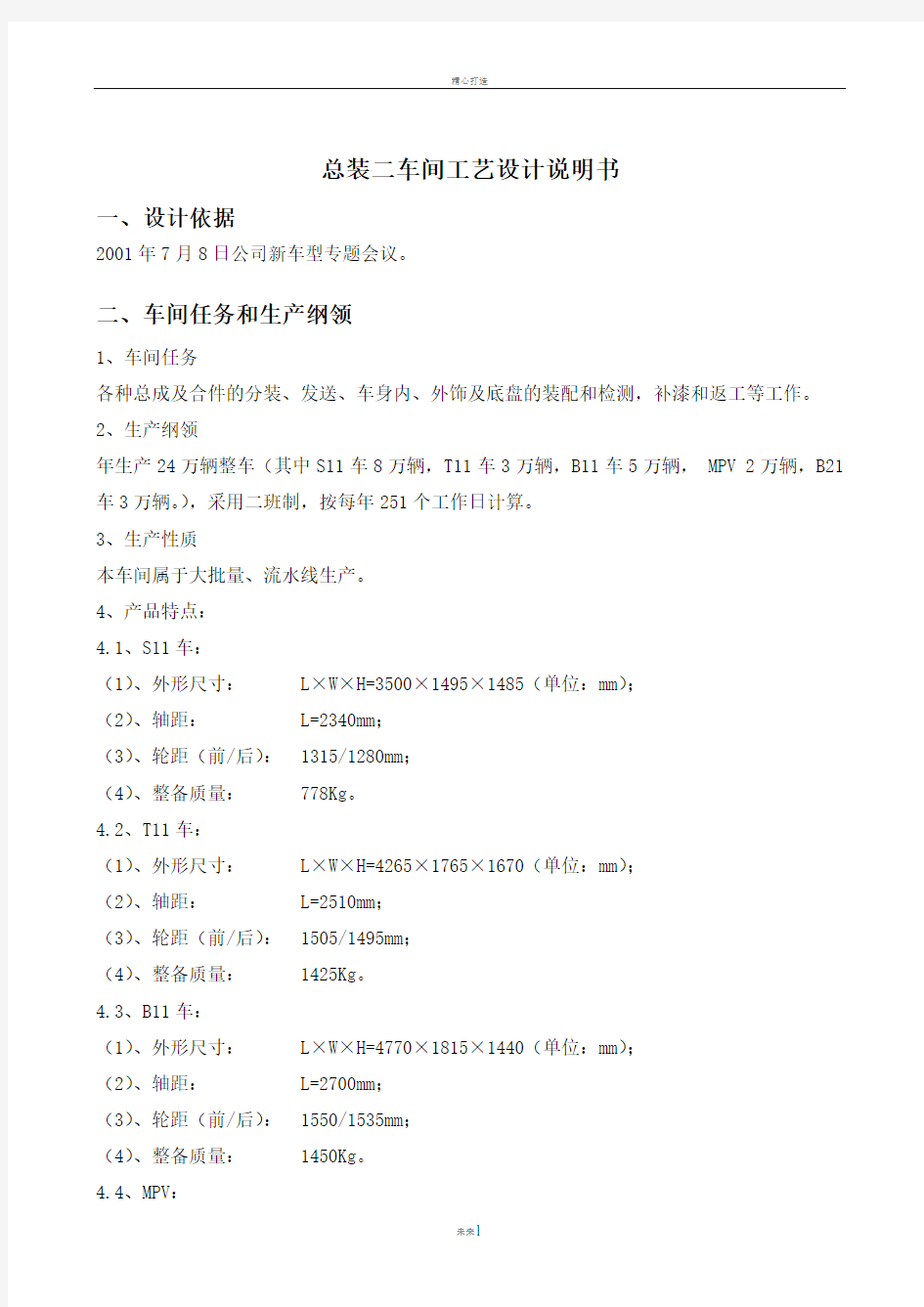

三、工作制度和年时基数

1、采用二班制,每班工作8小时,全年按251个工作日计算,工作负荷率为85%考虑。

2、年时基数计算如下表:

四、设计原则和主要工艺说明

1、设计原则

(1)、本车间主要任务是S11、T11、B11、MPV及B21五种整车的装配、检测及调整。每种车型在生产线上初步分为一次内饰、底盘装配、二次内饰、检测等工段。

(2)、整车的装配以人工装配为主,辅以关键的夹、辅具,紧固的拧紧主要通过气动工具及电动工具来实现;以客户的订单作为组织生产的指导原则。

(3)、工艺水平应能满足产品精度要求,并与相应的生产纲领相适应。充分利用国产设备,关键设备(主要指检测线设备和生产线的加液设备)采用进口设备,确保产品的质量。(4)、尽量考虑多品种系列化生产需要,组织必要的柔性生产线生产。

(5)、坚持“少投入,多产出”的原则,缩小投资规模,尽量选用精度、效率均能满足要求的国产设备。

(6)、土建要符合国情,在可能的条件下,适当提高密封、防尘等。

(7)、此次设计将S11与T11混线,B11、MPV及B21车混线,其中S11与T11线的生产节拍为2×8×251×60×0.85/140000=1.46≈1.5(min),考虑到实际生产是个爬坡过程,设计节拍在1.3-4.0min范围内可调;B11与MPV线的生产节拍为:2×8×251×60×0.85/100000=2.05≈2(min),设计节拍为1.2-3.6min范围内可调。

其中0.85为设备的负荷率,251为年工作日。

2、主要工艺设计说明

(1)、油漆好的车身由积放式悬挂输送机由涂装二车间及涂装三车间送到总装车间的储存线上,涂装二车间输送过来的油漆车身储存线共9条,其中1条为直通道,另8条为五种车型的储存通道,总储存量约300台。涂装三车间输送过来的油漆车身储存线共6条,其中1条为直通道,另5条为五种车型的储存通道,总储存量约140台。加上涂装二车间及涂装三车间到总装二车间通廊的储存量,总储存量约为500台,约为总装二车间达到设计产量时的半个班次产量。

(2)、由储存链上放下的车进入工艺段进行装配。包括:

A、一次内饰:二条线的一次内饰装配均在推板滑撬上进行。主要包括:车门上附件(仅指S11及T11线),空调蒸发器,仪表板,前围隔热垫,地毯,顶棚,A、B柱护板,整车车身线束,前、后风挡玻璃,雨刮器等件的装配。

B、底盘装配:二条线的底盘装配均在推杆链上进行。主要包括:动力总成,后轴总成,排气管,制动油管,油箱及油管等装配。

C、二次内饰和整车调整:二条线的二次内饰及整车调整均分别在推杆链和双边板式输送机上进行。主要包括:前、后保险杠,前大灯,四门护板,外后视镜,车轮,制动液、空调液、动力转向液、防冻液、清洗液的加注,四门二盖的调整,发动机预热调整,底盘件复查等。

D、整车性能检测。主要包括:整车的四轮定位,灯光检测,转毂试验,尾气排放,路试,淋雨密封性试验等。其中包括整车在静态和动态下所检查出的问题的返工。

E、整车进行最终检查并交车。

F、S11及T11、B11及MPV的动力总成分装由在合装线的旁边各自的分装线完成。分装线采用滚道输送线,在平面内进行循环。二条装配线的动力总成合装均由AGV(Automatic Guided Vehicle 自动导引小车)来完成,合装的内容为各自的动力总成、后轴总成及排气管总成等。AGV上的夹具(以S11、T11线为例)分为二块,前面一块为动力总成的夹具,后面一块为后轴总成的夹具。在夹具设计时要求对不同车型的后轴总成夹具实现兼容,对不同车型的动力总成夹具(合装夹具与分装夹具相同)要求其与AGV相对定位保持不变,上部支撑部件可不

同,这样在动力总成上AGV时将动力总成及夹具整体从分装线上移到AGV即可。

G、B11、MPV装配线同时辅以车门分装线及仪表板分装线,二条分装线的生产节拍均为:2×8×251×60×0.85/100000=2.05≈2(min),设计节拍为1.2-3.6min范围内可调。在B11、MPV生产线上同时还配备一定数量的装配机械手,以减轻工人的劳动强度。

H、保险杠、转向柱、柱式悬挂等分总成在带专用夹具的工作台上进行装配。

J、为提高生产效率,装配时广泛采用气动工具和电动工具,二条线在产量达到一定规模时,其车轮螺栓紧固将采用定扭矩组合扳手。

3、主要技术要求

(1)、初步估算S11及T11车在线装配时间约为8小时,生产线平均工作密度为2.5,生产节拍为1.5min,设备的负荷率为0.85,车位数=8×60/(2.5×1.5×0.85)≈150个车位,一期实排出113个(待产量增加需要增加车位时,将车间内西北角的外协件从临时存放地移出,可增加约20个车位)。其中一次内饰车位48个(增加后可达到68个),底盘装配车位17个,二次内饰、液体加注、四门二盖调整及整车静态检测等48个车位。估算B11及MPV车在线装配时间约为7小时,生产线平均工作密度为2.5,生产节拍为2.0min,设备的负荷率为0.85,车位数=7×60/(2.5×2.0×0.85)≈99个车位,实排出97个,其中一次内饰车位约38个,底盘装配车位约15个,二次内饰、液体加注、四门二盖调整及整车静态检测等车位44个。B11及MPV车门分装线装配工作量约为75min,分装线平均工作密度为2.0,生产节拍为2.0min,设备的负荷率为0.85,车位数=75/(2.0×2.0×0.85)=22个车位,实际排出20个;B11及MPV仪表板分装线装配工作量约为40min,分装线平均工作密度为1.1,生产节拍为2.0min,设备负荷率为0.85,车位数=40/(1.1×2.0×0.85)=21个车位,实际排出22个车位。

(2)、二条线的一次内饰均采用推板滑撬线,二条线的底盘装配和二次内饰均采用积放式悬挂式输送机。S11及T11推板滑撬线有效车位长48个,滑撬外廓尺寸:LXW=6000X3000(单位:mm);B11及B21推板滑撬线有效车位38个,滑撬外廓尺寸:LXW=6000X3000(单位:mm)。S11及T11积放链有效车位48个,车位间距为:5821.6mm;B11及B21积放链有效车位43个,车位间距为:6434.4mm。主要来完成整车线束、前后风挡玻璃、仪表板、转向柱、全车衬垫、四门门锁、玻璃升降器、四门玻璃、燃油及制动管路、动力总成,前后保险杠、制动液加注、车轮装配等工作。

(3)、二条线的整车液体加注及四门两盖间隙的调整在双边板式输送机上进行。主要完成座椅、制冷剂、防冻液的加注、汽油加注、加水及四门二盖的调整等工作。S11及T11线双边

板式输送机有效车位共17个,车位间距为:5821.6mm;B11及MPV线双边板式输送机有效车位共16个,车位间距为:6434.4mm。

(4)、整车下线后进行100%的静态和动态检验。主要有底盘重要紧固力矩的复检,静态下各种性能的检查。整车定位参数、制动性能及尾气排放。全部合格后在室外的试车跑道上进行路试,路试的主要项目包括:最小转弯半径、加速性能、在各种特种路面的专项测试等。路试做完合格后,整车进行淋雨密封性试验,淋雨密封性要满足QC/T900-97标准的各项指标要求。

(5)、在整车装配过程中,为保证生产的持续高效地进行,S11与T11通用一种吊具,B11与MPV通用一种吊具。

五、劳动量

六、设备

1、设备见《设备明细表》

2、工作位置见《总装二车间工艺平面布置图》

3、有关说明

(1)、机械化运输设备

A、积放式悬挂输送机主要技术参数

B、机械化运输设备链速计算:V=(A×T)/(F×60)

式中:V-机械化运输设备链速,A-年生产钢领(台/年)

T-吊具(车位)节距(米/台)

F-设备年时基数(小时)

S11、T11线的工艺链链速:V=140000×5.8216/(3413.6×60)=3.98(m/min)

生产线的生产节拍为:T=节距/链速=5.8216/3.98=1.46≈1.5(min);

B11、MPV线的工艺链链速:V=100000×6.4344/(3413.6×60)=3.14(m/min)

生产线的生产节拍为:T=节距/链速=6.4344/3.14=1.96≈2.0(min)。

C、机械化输送设备分储存链和工艺链二部分,储存链和工艺链构成各自的闭环,具体接口位置等非标设计时定。

(2)、淋雨线设计满足淋雨试验标准(QC/T900-97)的要求,具体数据由非标设计时定。(3)、整体工艺设计考虑设5条检测线,一期先上2条(满足整体年产10万辆的生产能力),待产量上来之后再考虑上其他3条。整车返工区同时配置一定汽保设备以确保下线返工车辆的检测。二条线的在线设备中液体加注设备均采用移动式设备以满足生产节拍要求。

七、人员

八、车间组成及面积

1、车间面积组成

2、厂房说明

(1)、厂房共8跨,其中24m跨共6跨,18m和12m跨各1跨,总宽174m;柱距12m,长为300m和228m。屋架下弦标高为8.7m,地面载荷为3000Kg/m2。总面积为414×132+228×42=64224m2。

锻造毛坯工艺设计说明书

锻造毛坯工艺设计说明书 课程名称:机械制造工艺设计 设计题目:轴自由锻毛坯制造工艺设计设计单位:机自1103 设计人学号: 设计人姓名:郑晓虎 指导教师:张锁梅贾志新 2014年6月

目录 1 锻件加工余量、余块、公差的确定 (1) 锻造方式及毛坯类型的选择 (1) 锻件加工余量、余块、公差的确定 (1) 2 毛坯质量和尺寸的计算 (3) 毛坯质量的计算 (3) 毛坯尺寸的计算 (4) 3 自由毛坯变形步骤、温度和冷却 (5) 毛坯变形步骤 (5) 锻造温度 (5) 冷却方式 (6) 4 设备的选择 (6) 5 参考文献 (7)

1锻件加工余量、余块、公差的确定 锻造方式及毛坯类型的选择 锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定的机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。根据坯料的移动方式,锻造方式分为自由锻,模锻,闭式模锻,闭式镦锻等,本课程采用自由锻的方式。 零件为阶梯轴类零件,材料选择45钢。阶梯轴零件工作时,些部位如轴颈(主要是与滑动轴承配合的轴颈)往往要承受摩擦、磨损,严重时可能发生咬死(又称抱轴)现象,使轴类零件运转精度下降,有时还需要承受多种载荷的作用。为增强阶梯轴的强度和冲击韧度,获得纤维组织,毛坯选用锻件。 锻件加工余量、余块、公差的确定 锻件图是编制锻造工艺、设计工具、指导生产和验收锻件的主要依据。它是在零件图的基础上考虑加工余量、锻造公差、锻造余块和操作用夹头等因素绘制而成的,如下图1。 图1 轴的锻件图 余量:为了保证零件机械加工尺寸和表面粗糙度,在零件外表面需要加工部分,留一层

总装工艺设计说明书.doc

总装二车间工艺设计说明书一、设计依据 2001年7月8日公司新车型专题会议。 二、车间任务和生产纲领 1、车间任务 各种总成及合件的分装、发送、车身内、外饰及底盘的装配和检测,补漆和返工等工作。 2、生产纲领 年生产24万辆整车(其中S11车8万辆,T11车3万辆,B11车5万辆, MPV 2万辆,B21车3万辆。),采用二班制,按每年251个工作日计算。 3、生产性质 本车间属于大批量、流水线生产。 4、产品特点: 4.1、S11车: (1)、外形尺寸:L×W×H=3500×1495×1485(单位:mm);(2)、轴距: L=2340mm; (3)、轮距(前/后): 1315/1280mm; (4)、整备质量: 778Kg。 4.2、T11车: (1)、外形尺寸:L×W×H=4265×1765×1670(单位:mm);

(2)、轴距: L=2510mm; (3)、轮距(前/后): 1505/1495mm; (4)、整备质量: 1425Kg。 4.3、B11车: (1)、外形尺寸:L×W×H=4770×1815×1440(单位:mm);(2)、轴距: L=2700mm; (3)、轮距(前/后): 1550/1535mm; (4)、整备质量: 1450Kg。 4.4、MPV: 各参数暂未定。 4.5、B21车: (1)、外形尺寸:L×W×H=4670×1780×1435(单位:mm);(2)、轴距: L=2670mm; (3)、轮距(前/后): 1515/1500mm; (4)、整备质量: 1350Kg。 5、生产协作 本车间装配用油漆车身通过悬挂式输送机从涂装二车间及涂装三车间输送过来,发动机由发动机厂用叉车运输过来,其他外协作件均由外协厂家提供。 三、工作制度和年时基数 1、采用二班制,每班工作8小时,全年按251个工作日计算,工作负荷

铸造工艺设计说明书

铸造工艺设计说明书 课程设计:机械工艺课程设计 设计题目:底座铸造工艺设计 班级:机自1103 设计人: 学号: 指导教师:张锁梅、贾志新

前言 学生通过设计能获得综合运用过去所学过的全部课程进行机械制造工艺及结构设计的基本能力,为以后做好毕业设计、走上工作岗位进行一次综合训练和准备。它要求学生全面地综合运用本课程及有关选修课程的理论和实践知识,进行零件加工工艺规程的设计和机床夹具的设计。其目的是: (1)培养学生综合运用机械制造工程原理课程及专业课程的理论知识,结合金工实习、生产实习中学到的实践知识,独立地分析和解决机械加工工艺问题,初步具备设计中等复杂程度零件工艺规程的能力。 (2)培养学生能根据被加工零件的技术要求,运用夹具设计的基本原理和方法,学会拟订夹具设计方案,完成夹具结构设计,进一步提高结构设计能力。 (3)培养学生熟悉并运用有关手册、图表、规范等有关技术资料的能力。 (4)进一步培养学生识图、制图、运算和编写技术文件的基本技能。 (5)培养学生独立思考和独立工作的能力,为毕业后走向社会从事相关技术工作打下良好的基础。

目录 一、工艺审核 (1) 1.数量与材料 (1) 2.图样 (1) 3.零件的结构性 (1) 二、成形工艺设计 (1) 1.确定工艺方案 (1) (1)浇注位置的选择 (2) (2)分型面的选择 (2) 2.确定铸造工艺参数 (4) (1)机械加工余量和铸出孔 (4) (2)浇注位置的选择 (5) (3)拔模斜度 (5) (4)铸造收缩率 (6) 3.砂芯设计 (6) 4.浇注系统的设计 (6) 5. 冷铁的设置 (6) 三、心得体会 (7)

三轮总装车间工艺方案

6 总装车间 6.1 车间任务及纲领 a. 车间任务 本车间承担盘式系列、及把式系列电动三轮车的整车装配、调整,车厢总成、盘式车驾驶室总成等分装任务。 b. 生产纲领 全年单班生产整车8万辆。其中把式三轮车与盘式三轮车产量比例为7:3。 6.3 设计原则及主要工艺说明 a. 设计前提 本项目是在原有标准厂房基础上进行改造,新增生产线,形成单班年产整车8万辆三轮电动车的能力。 b. 设计原则 ?车间工艺设计指导思想是以保证产品质量为中心,在工艺流程合理、物流顺畅、降低生产成本上精心设计,充分利用厂房面积,体现出平面布置优化设计。 ?注重提高产品的装配水平,把确保产品装配质量放在首位,在确保产品质量的前提下,做到以人为本少投入,提高经济效益。 ?装配线设计考虑较大柔性。 ?装配线设计注重人机工程学,以减轻工人劳动强度。 ?零部件存放及分装区采取就近布置原则,以减少车间物流距离及减少运输设备。 ?进入总装车间的零部件应为合格产品,以免因零部件原因造成整车质量缺陷。 ?为确保产品质量,装配工具普遍采用电动或气动工具。 ?对于重量在25kg以上的零件及总成采用起重运输设备进行吊运。 ?生产线设置局部照明以保证装配质量并实现节能。 ?生产线旁设置岗位风扇以实现防暑降温,改善劳动环境。 ?车间所有吊挂设备、设施均采用地面立柱结构形式。 c. 主要工艺说明 ?本次设计总装车间利用原有标准厂房进行改造,车间西侧为涂装车间。 ?封闭总装车间与北侧厂房之间通道用于总装车间外协件存放,总装车间南侧接建

9m厂房用于总装车间办公生活间及外协件存放。 驾驶室总成按一天的生产量储存(存放267辆份),其他外协件的存放面积均不足,应由业主考虑缩短储存周期或另外设置一处外协件仓库。 ?总装车间总体布局:厂房中间为整车装配区,装配线西侧靠近涂装车间设置车架及车厢存放区,装配线东侧为整车下线调整区,南北两侧主要为外协件存放区。 ?车厢、车架为厂内自制件,由涂装车间通过轻型积放悬链输送至总装车间,其中车架为总成,车厢需要在总装车间由箱板合装为车厢总成后上总装线。总装车间其他零部件均为外协。 ?设置2条整车装配线,平行布置,均采用板式带支架形式,其中后支架固定在板式带上用于支撑后桥,前支架为活动式以方便不同轴距车型调整支撑点。南侧为把式车装配线,车位间距3.5m,设置14个车位;北侧为盘式、把式混合装配线(以盘式车生产为主进行设计),车位间距4.2m,设置12个车位。混合装配线在吊装驾驶室之前的一段均为人员在两侧地沟内操作(地沟深度约为500mm),在吊装驾驶室工位及其以后均为正常的地面上操作。 ?车架、车厢、驾驶室上线均采用电动葫芦吊运。 ?盘式车驾驶室分装线设置在混合装配线北侧,分装线北侧靠近外协件存放区。分装线采用摩擦地面链小车形式,工位间距2.5m,共设置10个工位,装配完成后的驾驶室人工推至总装线旁,利用电动葫芦吊运上线。 ?车厢分装线设置在车间北侧接建的厂房内,西侧为箱板存放区,南侧为总装车间内车厢总成存放区。分装线采用摩擦地面链小车形式,工位间距3m,共设置8个工位,装配完成后的驾驶室人工推至车厢存放区。 ?前后风挡玻璃胶条加热方式为电加热,加热介质为水,加热水温为70℃-85℃。 ?装配完成的整车调整至合格后开至停车场。 ?主要工艺过程 ?整车装配 装后桥总成→装板簧总成→车架上线→后桥调整→装后减震→装前灯→装全车线束→装前减震→装车把→装全车线束→装车灯→装后制动拉杆→装断电器→装前挡泥瓦→装电气元件→电气元件检验→装前轮及制动总成→装前制动拉线→装里程表芯→

汽车总装过程

汽车总装工艺过程 班级:汽车0802 姓名:张春学号:11 汽车的总装配是整个汽车制造过程的最后阶段,汽车整车的质量最终是由总装配来保证的。因为如果装配不当,即使所有零件的加工质量都合格也难以获得符合质量要求的产品;反之,若零件加工的质量不够高,却可以通过制定合理的装配方法,使产品质量合格。由于汽车总装配所花费的劳动量很大、占用时间多、占用场地大,其对整车生产任务的完成、企业劳动生产率以及生产成本与资金周转、市场营销等均有直接影响。因此,必须高度重视汽车整车的总装配工作。 1、总装配的主要工作内容 1.1物流系统准备:(1)组织进外协件、外购件。(2)必要的物资储备。 1.2制定生产计划进度 1.3制定装配工艺规程:(1)划分装配单元。(2)制定装配工艺流程。(3)制定调整、检测标准。(4)设计装配中的夹具及工位器具。(5)通过调试确定保证精度的装配方法。 1.4装配的工作内容 1)清洗、点件:进人装配的零件必须先进行清洗,以去除在制造、贮存、运输过程中所粘附的油脂、污物、切屑、灰尘等。相关部件、总成在运转磨合后也应清洗。清洗对于保证和提高装配质量、延长产品的使用寿命有着重要意义。2)平衡处理:运转机件的平衡是装配过程中的一项重要工作。尤其是那些转速高、运转平稳性要求高的机器,对其零、部件的平衡要求更为严格。旋转体机件的平衡有静平衡和动平衡两种方法。对于盘状旋转体零件,如皮带轮、飞轮等,通常只进行静平衡;对于长度大的旋转机件,如曲轴、传动轴等,必须进行动平衡。3)过盈连接:对于过盈连接件,在装配前应保持配合表面的清浩。常用的过盈连接装配方法有压人法和热胀法两种。压人法系在常温条件下以一定压力压人配合,会把配合表面微观不平度挤平,影响过盈量。压人法适用于过盈量不大和要求不高的场合。重要的、精密的机械以及过盈量较大的连接处常用热胀(或冷缩)法装配,即采用加热孔件或冷缩轴件的办法,使得缩小过盈量或达到有间隙后再进行装配。4)螺纹连接:在汽车结构中广泛采用螺纹连接,对螺纹连接的要求是:(1)螺栓杆部不产生弯曲变形,螺栓头部、螺母底面与被连接件接触良好。(2)被连接件应均匀受压,互相紧密贴合,连接牢固。(3)根据被连接件的形状,螺栓的分布情况,应按一定顺序逐次(一般为2~3次)拧紧螺母。 螺纹连接的质量对装配质量影响很大。如拧紧的次序不对,施力不均会使零件发生变形,

汽车总装工艺设计过程

汽车总装工艺过程 汽车的总装配是整个汽车制造过程的最后阶段,汽车整车的质量最终是由总装配来保证的。因为如果装配不当,即使所有零件的加工质量都合格也难以获得符合质量要求的产品;反之,若零件加工的质量不够高,却可以通过制定合理的装配方法,使产品质量合格。由于汽车总装配所花费的劳动量很大、占用时间多、占用场地大,其对整车生产任务的完成、企业劳动生产率以及生产成本与资金周转、市场营销等均有直接影响。因此,必须高度重视汽车整车的总装配工作。 1 总装配的主要工作内容 1.1 物流系统准备 (1)组织进外协件、外购件。 (2)必要的物资储备。 1.2 制定生产计划进度 1.3 制定装配工艺规程 (1)划分装配单元。 (2)制定装配工艺流程。 (3)制定调整、检测标准。 (4)设计装配中的夹具及工位器具。 (5)通过调试确定保证精度的装配方法。 1.4 装配的工作内容 1)清洗、点件

进人装配的零件必须先进行清洗,以去除在制造、贮存、运输过程中所粘附的油脂、污物、切屑、灰尘等。相关部件、总成在运转磨合后也应清洗。清洗对于保证和提高装配质量、延长产品的使用寿命有着重要意义。 2)平衡处理 运转机件的平衡是装配过程中的一项重要工作。尤其是那些转速高、运转平稳性要求高的机器,对其零、部件的平衡要求更为严格。旋转体机件的平衡有静平衡和动平衡两种方法。对于盘状旋转体零件,如皮带轮、飞轮等,通常只进行静平衡;对于长度大的旋转机件,如曲轴、传动轴等,必须进行动平衡。 3)过盈连接 对于过盈连接件,在装配前应保持配合表面的清浩。常用的过盈连接装配方法有压人法和热胀法两种。压人法系在常温条件下以一定压力压人配合,会把配合表面微观不平度挤平,影响过盈量。压人法适用于过盈量不大和要求不高的场合。重要的、精密的机械以及过盈量较大的连接处常用热胀(或冷缩)法装配,即采用加热孔件或冷缩轴件的办法,使得缩小过盈量或达到有间隙后再进行装配。 4)螺纹连接 在汽车结构中广泛采用螺纹连接,对螺纹连接的要求是: (1)螺栓杆部不产生弯曲变形,螺栓头部、螺母底面与被连接件接触良好。 (2)被连接件应均匀受压,互相紧密贴合,连接牢固。 (3)根据被连接件的形状,螺栓的分布情况,应按一定顺序逐次(一般为2~3次)拧紧螺母。 螺纹连接的质量对装配质量影响很大。如拧紧的次序不对,施力不均会使零件发生变形,降低装配精度,并会造成漏油、漏水、漏气等。运转机件上的螺纹连接,若拧紧力达不到规定

端盖铸造工艺设计说明

科技大学 课程设计 课程设计名称:端盖铸造工艺设计学生姓名: 学院: 专业及班级: 学号: 指导教师: 2015 年7 月7 日

铸造工艺课程设计任务书 一、任务与要求 1.完成产品零件图、铸件铸造工艺图各一,铸造工艺图需要三维建模(完成3D图)。 2.完成芯盒装配图一。 3.完成铸型装配图一。 4. 编写设计说明书一份(15~20页),并将任务书及任务图放置首页。 二、设计容为2周 1. 绘制产品零件图、铸造工艺图及工艺图的3D图(2天)。 2. 铸造工艺方案设计:确定浇注位置及分型面,确定加工余量、起模斜度、铸造圆角、收缩率,确定型芯、芯头间隙尺寸。(1天)。 3. 绘制芯盒装配图(1天)。 4. 绘制铸型装配图、即合箱图(包括流道计算共2天)。 5. 编制设计说明书(4天)。 三、主要参考资料 1. 亮峰主编,材料成形技术基础[M],高等教育,2011. 2. 丁根宝主编,铸造工艺学上册[M] ,机械工业,1985. 3. 铸造手册编委会,铸造手册:第五卷[M] ,机械工业,1996. 4. 其文主编, 材料成形工艺基础(第三版)[M],华中科技大学,2003.

摘要 本设计是端盖的铸造工艺设计。端盖的材料为QT400-15,结构简单,无复杂的型腔。根据端盖的零件图进行铸造工艺性分析,选择分型面,确定浇注位置、造型、造芯方法、铸造工艺参数并进行浇注系统、冒口和型芯的设计。在确定铸造工艺的基础上,设计模样、芯盒和砂箱,并利用CAD、Pro/E等设计软件绘制端盖零件图、芯盒装配图。 关键词:铸造;端盖;型芯

ABSTRACT This design is about the casting process of end cap. The material of end cap is QT400-15. The end cap without complex cavity owns simple structures. Select the right parting line, pouring position, modeling method ,core making method, parameters of casting by analyzing the part drawing, then design gating system, riser, core. After the design of casting process, accomplish the part drawing of end cap and assembly drawing of core box with the aid of design software such as CAD and Pro/E. Keywords:Cast; End cap; Core

某自来水厂工艺设计说明

课程:给水课程设计 某自来水厂工艺设计说明书 组别:第四组 组员:彪艳霞、沈晓慧、施谊琴、杨佳莉 赵文洁、陈艳丹、倪晶晶、赵维诘 钱嘉骋、张旭 指导老师:刘洪波 专业:环境工程 学院:环境与建筑学院

某自来水厂工艺设计说明书 第一章概述 1.1设计任务及要求 《给水处理》是一门实践性很强的课程,是学生毕业后经常能用到的专业核心课程之一。为了使学生更好地掌握其基本理论、熟悉和掌握给水厂(自来水厂)设计的原则、步骤与方法,独立完成相关工艺选择、主要构建筑物设计计算、设备选型,从而培养学生运用所学理论和技术知识,综合分析及解决实际工程设计问题的初步能力,使学生在设计计算、绘图、查阅资料和设计手册以及使用设计规范等基本技能上得到初步训练和提高,开展此课程设计。 本课程设计的重点在于: 1. 给水处理厂处理工艺流程的选择与工艺设计; 2. 给水处理常规构筑物如絮凝池、沉淀池、过滤池、清水池、二级泵房、加氯间等构建筑物的工艺计算; 3. 合理优化布置处理厂的平面与高程。 1.2基本资料 1.2.1水厂规模与基本情况 水厂1:某市地处长江下游(东部地区),属亚热带季风气候,四季分明,日照充分,雨量充沛。气候温和湿润,年平均气温15.7 ℃。春(4月-5月)、秋(10月-11月)较短,冬(12月-次年3月)、夏(6月-9月)较长。有春雨、梅雨、秋雨三个雨期,年平均气温20℃,最冷月平均温度3℃,最热月平均温度35℃,最高温度39℃,最低温度1℃。年平均降雨量1325mm,80%以上的降雨发生在6月至10月的五个月中,多年平均最大时降雨量为59.45mm,最大日降雨量为156.2mm,常年最大风速为2.9m/s,主导风向为西南风。该市水源主要为地表水,拟建一给水厂,以地表水为水源。 (1)水厂近期净产水量为:15万m3/d。 (2)水源水质资料:

工艺设计说明书-格式

设计说明书一般格式 一、设计题目(要求:简明扼要,紧扣主题) ××××××××××项目(主题目) 例如:高压法聚乙烯生产工艺设计 ————设计生产能力100万T/a 二、工艺设计的一般项目及内容 1. ×××××××工艺设计说明书(工艺设计的总情况说明,必做部分,也是学生重点掌握的内容和工作程序。在工业设计过程中往往与可行性研究报告一起作为申报项目的资料。也为工业生产装置的初步设计提供基础资料。一般包括以下10个方面的问题) 1.1概述 1.1.1 项目的来源(原因说明,如国家级项目?省级项目?市级项目?国 外引进项目?技改项目?新上项目?新产品项目?节能项目?环保项目? 对于学生来讲,可有自选项目?老师科研项目?校企联合项目?学校或老师指定项目?); 1.1.2 ×××××项目的国内外生产(技术)工艺现状(就本项目或产品 或技术的国内外工艺现状,以正式发表的技术或公开的资料为依据,至少要有3个不同的国家或研究院所或企业的现状说明,并比较其优劣性); 1.1.3 本工艺技术的特点(较详细的说明本工艺、技术的优缺点,重点在 优点。包括理论原理、技术成熟程度、设备情况、工艺过程、安全问题、环保问题、经济效益、与其他技术工艺相比所具有的优点以及发展前景等); 1.1.4 项目承担单位概述(对于实际工程项目应包括三个方面:一是该技 术工艺研究单位或技术转让单位的情况;二是承担设计单位的情况;三是项目建设单位的情况。对于学生来讲可简述学校的情况或选择一个实际单位或虚拟单位); 1.1.5 其它需要说明的问题(是指在整个设计过程中可能遇到或用到的有

关情况。如项目承担单位的地理环境、气候环境、资源优势、技术优势、产业优势、公用工程优势以及供应和销售优势等。) 1.2 生产规模及产品质量要求 1.2.1 生产规模(即设计规模。一般可以是产品的产出规模;也可以是原料的需用规模。如:20万吨/年离子膜烧碱生产工艺设计《20万吨烧碱产品》;500万吨/年原油常减压生产工艺设计《原料石油为500万吨》;); 1.2.2 产品质量要求(即生产的产品质量标准,一般也包括副产品的质量标准。原则上,有高标准不得采用低标准。如首选国家标准,再有部颁标准、行业标准、地方标准、企业标准。也可选择国际通用标准或国外先进标准。没有标准不得生产,如需先制订企业标准等。学生设计可假象一个标准,但依据必须充分); 1.2.3 副产品的种类、质量指标(说明副产品的种类及其数量或吨位。质量要求与产品相同); 1.2.4 其它需要说明的问题(是指在整个设计过程中可能遇到或用到的有关情况。如产品或副产品的国内外质量现状、技术要求、环保要求、ISO质量体系要求、欧洲Rosh体系要求等。); 1.3 工艺设计依据 1.3.1 本工艺设计的文件依据(各种上报文件、上级批文、资金担保文件、 土地使用或征用文件、专利依据、技术转让或成果证明等资料。); 1.3.2 ×××××的技术依据(技术理论原理、工艺原理、技术可行性、 主要技术指标或技术条件等。如对于有机合成方面可从反应机理、催化剂技术、反应设备、自动控制等方面说明); 1.3.3 原材料来源(质量指标)及经济技术指标(主要包括原材料的质量 要求,可按照产品质量标准说明;经济技术指标是指原材料消耗、收率、转化率、产率、经济效益分析等); 1.3.4 承担单位的基础条件说明(即项目承担单位在生产装置、加工工程、技术条件、人员条件、公用工程等与生产技术有关的基础条件说明); 1.3.5 其他未尽事宜的说明(是指在整个工艺设计过程中可能遇到或用到 的有关情况。如产品或副产品的国内外生产工艺现状、工艺技术要求、环保工艺要求等。); 1.4××××××生产制度及开工时数的说明

(完整word版)MBR污水处理工艺设计说明书(DOC)

MBR污水处理工艺设计 一、课程设计题目 度假村污水处理工程设计 二、课程设计的原始资料 1、污水水量、水质 (1)设计规模 某度假村管理人员共有200人,另有大量外来人员和游客,由于旅游区污水水量季节性变化大,初步统计高峰期水量约为300m3/d,旅游淡季水量低于70m3/d,常年水量为100—150m3/d,自行确定设计水量。 (2)进水水质 处理的对象为餐饮废水和居民区生活污水。进水水质: 项目COD BOD5SS pH NH3-N TP 含量/(mg/L) 150-250 90-150 200-240 7.0-7.5 35-55 4-5 2、污水处理要求 污水处理后水质应优于《城市污水再生利用景观环境用水水质》(GB18921-2002) 项目BOD5SS pH NH3-N TP 含量/(mg/L) 6 10 6.0-9.0 5 0.5 3、处理工艺 污水拟采用MBR工艺处理 4、气象资料 常年主导风向为西南风 5、污水排水接纳河流资料 该污水处理设施的出水需要回用于度假村内景观湖泊,最高水位为103米,常年水位为100米,枯水位为98米 6、厂址及场地现状 进入该污水处理设施污水管端点的地面标高为109米

三、工艺流程图 图1 工艺流程图 四、参考资料 1.《水污染控制工程》教材 2. 《城市污水再生利用景观环境用水水质》(GB18921-2002) 3.《给排水设计手册》 4、《给水排水快速设计手册》 5.《给水排水工程结构设计规范》(GB50069-2002) 6.《MBR设计手册》 7.《膜生物反应器——在污水处理中的研究和应用》顾国维、何义亮编著8.《简明管道工手册》第2版 五、细格栅的工艺设计 1.细格栅设计参数 (1)栅前水深h=0.1m; (2)过栅流速v=0.6m/s; (3)格栅间隙b 细=0.005m; (4)栅条宽度s=0.01m; (5)格栅安装倾角α=60?。 2.细格栅的设计计算 本设计选用两细格栅,一用一备 1)栅条间隙数:

汽车总装工艺知介绍

汽车总装工艺知介绍

————————————————————————————————作者:————————————————————————————————日期:

第一章汽车总装配工艺设计概述 1.1 装配的一般定义 机械或电器产品,生产的最后一道工序必定是装配(包括检测和调整),否则各种零件无法集结而发挥应有的功能。所谓装配就是将各种零件、部件、合件或总成,按规定的技术条件和质量要求联接组合成完整产品的生产过程。也可称为“使各种零件、部件、合件或总成具有规定的相互位置关系的工艺过程”。 1.1.1 装配中的联接装配要把各种零部件、合件或总成组合起来,其主要的方法是联接。装配中的联接可有以下分类: 装配联接{活动联接{不可拆式{式不可拆可拆式可拆式固定联接(1)可拆式活动联接。两件或两件以上零件自身或借助其他零件联接后,零件之间能相对运动,可拆卸后再联接,不损坏其中任何一个零件,如铰接、圆柱销联接。(2)不可拆式活动联接。两件或两件以上零件自身或借助其他零件联接后,零件之间能相对运动,但不能再拆开,或者拆开后必定损坏其中一件或几件零件,不加修复或更换不能重新联接,如轴承。(3)可拆式固定联接。两件或两件以上零件自身或借助其他零件联接后相互之间不能活动,可以拆开且可以重新联接而不损坏其中任何零件。这种联接在机电产品中最为常见,如螺纹联接、借助螺钉或螺栓螺帽的联接、键联接等等。(4)不可拆式固定联接。两件或两件以上零件相互联接后不能相对活动,而且不能拆开,一旦拆开必定损坏其中一个零件,非经修复或更换不能重新联接,如焊接、铆接、热压(过盈配合)等。在机电产品中也是经常采用的联接方式。以上几种联接在汽车总装配中常见的是可拆式活动联接和可拆式固定联接。 1.1.2 装配的地位和作用装配是机电产品生产中必不可少的最后一道工序,没有装配就没有完整的产品,它具有重要的地位和作用。 (1)装配将最终检验零部件的制造质量。零件在加工过程中,尽管采取了各种手段来保证质量,但由于种种原因,不可避免的仍会有少数不良品甚至不合格件混人下道工序或出厂,这样的零件在装配过程中往往会被发现而加以剔除。从这个意义上讲,装配具有对零件的最终检验性,因而可以发现各种零件的不同质量问题,通过有意识的搜集、整理,进行信息反馈,将有利于零件制造质量的提高,所以装配部门是零件制造质量的信息源。作为企业的质量检验和管理部门以及企业领导应十分重视装配这一环节。 (2)装配可以发现生产薄弱环节。产品的生产过程是一个复杂的过程,只有工厂的各部门、各单位统一协调,机制运转正常,形成一个有机的整体,才能保证生产有序的进行。装配作为产品生产的最后一道工序,一般来说对于零部件及成品的数量概念比较敏感,管理相对也较严密,一旦发现零部件供应不上,就会贻误工厂产品的生产,生产计划调度部门就会及时查找原因,去发现问题并给以处理。所以,装配又是生产计划调度部门发现生产薄弱环节的信息源,任何一个机电产品制造单位的管理者,决不会忽视这个“窗口”。 (3)装配将最终影响产品质量。有了合格的零件,是否一定会有合格的产品呢?不一定还要看最后一道工序― 装配情况,如果装配工作马虎从事,再好的零件也不会装配出合格的产品。所以装配工作的好坏将最终影响产品质量,因此任何一个企业的领导者和职工,决不能轻视装配工作。综上所述,装配工作在机电产品生产企业中,具有非常重要的地位和作用,所以装配这道工序历来都受到生产厂家的高度重视。 1.1.3 装配的生产组织形式装配的生产组织形式,主要取决于产品的生产纲领,即产量的大小。一般可作以下分类:装配生产组织形式{固定式装配{按分散原则进行自由移动式按集中原则进行移动式装配{强制移动式间隙(周期)运动的{连续运行的(1)按集中原则进行的固定式装配。它是单件小批量生产的大型机电产品常用的生产方式,它的特点是全部装配工作都由一组工人在固定的装配地完成,所有的零部件都根据

汽车总装工艺流程的设计

汽车总装工艺流程的设计 摘要:汽车总装工艺技术对于汽车的生产质量有重要的影响。本文将围绕汽车 总装工艺流程设计进行分析,以供参考。 关键词:汽车总装工艺;设计要点;电子设计 1.前言 随着汽车市场竞争的日趋激烈,汽车企业都紧紧围绕缩短生产周期、降低生 产成本、提高生产质量等方面不断深化管理,其中总装工艺是重要的部分。 2总装工艺流程设计要点 2.1流程设计参考要素 工艺设计应参考生产模型的复杂性,如模型的产品特性,等级,零件的模块化,生产线的水平,生产线的技术能力等;零件装配的组装和产品的技术条件; 节目和节拍要求;企业资源能力监管限制等;形成最佳流程,从而实现车站数量 的最少化,缩短生产线的长度,减少装配车间面积,提高生产线的灵活性和可扩 展性。 2.2工位划分 汽车装配线分为内外装修线,底盘线,终线,分装线。过程布局参照生产线 的特点布局,根据车辆BOM信息,按照车辆的结构特点,将各种生产线合理分配,然后组件装配单元合理安排到车站。 2.3工序排布顺序 组装顺序是根据组件的相关性和每个组件的产品属性级别设置的。一般按照 组装或并联组装的特性,上下顺序,从内到外的覆盖层由层盖组装,同时考虑到 操作以避免干扰,并设置检查过程。 2.4零部件总成集中装配 在生产混合线时,每台车辆的相同部件组装安装在同一车站,如前后悬架, 前后保险杠等。系统组件安排在同一站内集中组装,提高装配效率,可以有良好 的防误差和提高物流便利性,避免错误,缺失发生,有利于质量控制。 2.5工位密度 考虑到组装人员操作空间的舒适度,车站密度一般为2?3人/站密度值较好。车站人员布局主要由车辆两侧,前后组合内外构成。原理是组装过程不会相互干扰,距离不重叠;同时避免相邻车辆的前车辆后门区域和后车辆的后车厢;避免 车辆和车体两侧的同一时间。通常用同一侧的车辆布置工作人员两侧的装配对称 部分;具有前舱区和后舱区人员的布局;具有车身面积和前舱面积或后门区人员 的布局。然后根据模型的特点进行整合。 2.6独立工序工位原则 部分独立过程为了保证组装质量,从物料配送和生产安全的角度来看,通常 与其他工序无关,车站不应该制定其他装配内容,其基本原则是采取独立车站去 完成。如前后挡风玻璃的涂装装配过程,轮胎的安装和紧固过程,汽车燃油充填 过程,底盘和车身配合过程,车辆四轮定位过程。 一般大型设备在过程设计中应该首先设置和考虑,减少过程变化和修改对大 型设备的影响。如前后挡风玻璃涂装设备一般安排在内线的最后一行,内线的过 程做什么变化都不会受到影响。底盘组装过程一般布置在机箱线的后面,给予足 够的缓冲站来应对突发事件,确保车辆质量的组装过程的性能。注油设备一般集 中在最后一行,优先使用一体式注油设备。

SBR工艺设计说明书

前言 随着科学技术的不断发展,环境问题越来越受到人们的普遍关注,为保护环境,解决城市排水对水体的污染以保护自然环境、自然生态系统,保证人民的健康,这就需要建立有效的污水处理设施以解决这一问题,这不仅对现存的污染状况予以有效的治理,而且对将来工、农业的发展以及人民群众健康水平的提高都有极为重要的意义,因此,城市排水问题的合理解决必将带来重大的社会效益。 第一章绪论 1.1、本次课程设计应达到的目的: 本课程设计是水污染控制工程教学的重要实践环节,要求综合运用所学的有关知识,在设计中熟悉并掌握污水处理工艺设计的主要环节,掌握水处理工艺选择和工艺计算的方法,掌握平面布置图、高程图及主要构筑物的绘制,掌握设计说明书的写作规范。通过课程设计使学生具备初步的独立设计能力,提高综合运用所学的理论知识独立分析和解决问题的能力,训练设计与制图的基本技能。1.2、本课程设计课题任务的内容和要求: m/3,进水水质如下:某城镇污水处理厂设计日平均水量为20000d ⑴、污水处理要达到《城镇污水处理厂污染物排放标准》中的一级B标准。

⑵、生化部分采用SBR工艺。 ⑶、来水管底标高446.0m.受纳水体位于厂区南侧150m。50年一遇最高水位448.0m。 ⑷、厂区地势平坦,地坪标高450.0m。厂址周围工程地质良好,适合修建城市污水处理厂。 ⑸、所在地区平均气压730.2mmHg柱,年平均气温13.1℃,常年主导风向为东南风。 具体设计要求: ⑴、计算和确定设计流量,污水处理的要求和程度。 ⑵、污水处理工艺流程选择(简述其特点及目前国内外使用该工艺的情况即可) ⑶、对各处理构筑物进行工艺计算,确定其形式、数目与尺寸,主要设备的选取。 ⑷、水力计算,平面布置设计,高程布置设计。

整车总装工艺的认识(1)

整车总装工艺的认识 汽车的总装配是整个汽车制造过程的最后阶段,汽车整车的质量最终是由总装配来保证的。因为如果装配不当,即使所有零件的加工质量都合格也难以获得符合质量要求的产品;反之,若零件加工的质量不够高,却可以通过制定合理的装配方法,使产品质量合格。由于汽车总装配所花费的劳动量很大、占用时间多、占用场地大,其对整车生产任务的完成、企业劳动生产率以及生产成本与资金周转、市场营销等均有直接影响。因此,必须高度重视汽车整车的总装配工作。 1、总装配的主要工作内容 1.1物流系统准备:(1)组织进外协件、外购件。(2)必要的物资储备。 1.2制定生产计划进度 1.3制定装配工艺规程:(1)划分装配单元。(2)制定装配工艺流程。(3)制定调整、检测标准。(4)设计装配中的夹具及工位器具。(5)通过调试确定保证精度的装配方法。 1.4装配的工作内容1)清洗、点件:进人装配的零件必须先进行清洗,以去除在制造、贮存、运输过程中所粘附的油脂、污物、切屑、灰尘等。相关部件、总成在运转磨合后也应清洗。清洗对于保证和提高装配质量、延长产品的使用寿命有着重要意义。2)平衡处理:运转机件的平衡是装配过程中的一项重要工作。尤其是那些转速高、运转平稳性要求高的机器,对其零、部件的平衡要求更为严格。旋转体机件的平衡有静平衡和动平衡两种方法。对于盘状旋转体零件,如皮带轮、飞轮等,通常只进行静平衡;对于长度大的旋转机件,如曲轴、传动轴等,必须进行动平衡。3)过盈连接:对于过盈连接件,在装配前应保持配合表面的清浩。常用的过盈连接装配方法有压人法和热胀法两种。压人法系在常温条件下以一定压力压人配合,会把配合表面微观不平度挤平,影响过盈量。压人法适用于过盈量不大和要求不高的场合。重要的、精密的机械以及过盈量较大的连接处常用热胀(或冷缩)法装配,即采用加热孔件或冷缩轴件的办法,使得缩小过盈量或达到有间隙后再进行装配。4)螺纹连接:在汽车结构中广泛采用螺纹连接,对螺纹连接的要求是:(1)螺栓杆部不产生弯曲变形,螺栓头部、螺母底面与被连接件接触良好。(2)被连接件应均匀受压,互相紧密贴合,连接牢固。(3)根据被连接件的形状,螺栓的分布情况,应按一定顺序逐次(一般为2~3次)拧紧螺母。螺纹连接的质量对装配质量影响很大。如拧紧的次序不对,施力不均会使零件发生变形,降低装配精度,并会造成漏油、漏水、漏气等。运转机件上的螺纹连接,若拧紧力达不到规定值,就会松动,影响装配质量,严重时会造成事故。因此,对于重要的螺纹连接,必须规定拧紧力的大小。 1.5校正所谓校正,是指各零部件本身或相互之间位置的找正及相应的调整工作。这也是装配工作内容之一。除上述装配工作的基本内容外,部件或总成乃至整车装配中和装配后的检验、试运转、油漆、包装等也属于装配工作,应予以合理安排。 2、汽车总装配工艺过程汽车总装配是将各种汽车零、部件按规定的技术要求,选择合理的装配方法进行组合、调试、最终形成可以行驶的汽车产品的过程。汽车总装配的工艺过程大致可分为装配、调整、路试、装箱、重修、入库等环节。 2.1装配工艺过程 1)装配:按一定的技术要求,将各种汽车零、部件进行组合形成整车。同时,对于需润滑的部位加注润滑剂,对冷却系统加注冷却液,基本上达到组合后的汽车可以行驶的过程。2)调整:通过调整来消除装配中暴露的质量问题,使整机、整车处于最佳工作状态。3)路试:调整合格的汽车需经过3-5km的路面行车试验,进行实际运行情况下的各种试验并发现所暴露的质量问题,以便及时消除。4)装箱:经过路试合格的汽车装配车箱,完成汽车的最终装配。5)重修:若调整和路试中暴露出质量问题,又不能在其各自的节奏时间内消除,就需要进行重修。所谓重修,并不是采用特殊技术措施对有质量问题的零、部件进行

汽车总装配工艺过程分析毕业设计论文

陕西交通职业技术学院 毕业设计(论文)题目:比亚迪汽车总装工艺和装备分析 系部:汽车工程系 专业:汽车制造与装配 学号: 021********* 班级:1407 姓名:白曦瑶 指导老师:李莎 2016 年 07月 13日

毕业设计(论文)任务书 课题名称:汽车总装工艺和装备分析 学生姓名:白曦瑶 学号:021********* 院系:汽车工程系 专业:汽车制造与装配 指导老师:李莎 时间:2016年7月至 2017年5月共36周 任务与要求: 1、介绍汽车总装工艺过程定义、组成; 2、以某款车型为例介绍其总装的技术要求; 3、分析其工艺路线; 4、介绍其主要装配设备; 5、最后给出该车型具体的总装配工艺过程: 6、正文不得少于1万字; 7、严格执行陕西交通职业技术学院毕业设计(论文)撰写规范和格式要求(学院网站、教务处栏查找); 8、2016年9月30日前交论文提纲,2017年4月21日前交论文初稿,2017年4月22日前交正式文件、2017年5月20日开始答辩。答辩时间若有变动,以通知为准。 9、答疑采用分散与集中相结合的方式,集中答疑地点为教研室

汽车总装配工艺过程分析 摘要 随着我国汽车工业的发展,目前国产汽车保有量近几年来在市场占得比例越来越大,更有许多合资企业运营而上,然而中国汽车制造业仅在发展上,还是落后发达国家好几十年,因此国产汽车的发展空间还很大,仅从汽车质量上就有许多的需要改进的,如何能在保证产量的同时也有一个良好的品质是制造业每天的突破。汽车工业是是衡量一个国家工业发展水平的重要标志,也是国民经济的支柱产业。汽车是由机电产品与化工产品相结合的一种复杂的集合体,汽车由发动机、底盘、电气设备、和车身四部分组成。汽车制造四大工艺分别是,车身冲压、车身焊装、车身涂装,汽车总装配。汽车总装配工艺作为生产汽车最后的一道工序,汽车总装配工艺直接影响汽车整体质量,仅就现有装配技术进行归纳整理,理性分析,以图改进,再适以文字说明让繁琐的汽车总装配工艺有条有理,是对现有汽车总装配工艺的一个认识,工人师傅在作业时也能清晰有理,进而有条不紊持续改进,对现有汽车制造工业有很大的作用。汽车装配工艺是汽车生产上网主要依据,也是员工在生产中正确进行装配操作的依据。科学合理的工艺是生产优质产品的决定。 关键词 产品质量装配技术要求工艺过程设备统一 In this paper, With the development of automobile industry in our country, the current domestic car ownership in recent years to share in the market is more and more big, the more there are a lot of joint venture operations, but only on the development of China's automobile manufacturing, is decades behind developed countries, so the development of the domestic space also is very big, only from the quality there are many in need of improvement, how can ensure production at the same time also has a good quality is manufacturing

汽车总装工艺流程的设计 夏林生

汽车总装工艺流程的设计夏林生 发表时间:2017-12-28T20:34:46.133Z 来源:《基层建设》2017年第28期作者:夏林生 [导读] 摘要:汽车总装工艺技术对于汽车的生产质量有重要的影响。 安徽江淮汽车集团股份有限公司安徽合肥 230061 摘要:汽车总装工艺技术对于汽车的生产质量有重要的影响。本文将围绕汽车总装工艺流程设计进行分析,以供参考。 关键词:汽车总装工艺;设计要点;电子设计 1.前言 随着汽车市场竞争的日趋激烈,汽车企业都紧紧围绕缩短生产周期、降低生产成本、提高生产质量等方面不断深化管理,其中总装工艺是重要的部分。 2总装工艺流程设计要点 2.1流程设计参考要素 工艺设计应参考生产模型的复杂性,如模型的产品特性,等级,零件的模块化,生产线的水平,生产线的技术能力等;零件装配的组装和产品的技术条件;节目和节拍要求;企业资源能力监管限制等;形成最佳流程,从而实现车站数量的最少化,缩短生产线的长度,减少装配车间面积,提高生产线的灵活性和可扩展性。 2.2工位划分 汽车装配线分为内外装修线,底盘线,终线,分装线。过程布局参照生产线的特点布局,根据车辆BOM信息,按照车辆的结构特点,将各种生产线合理分配,然后组件装配单元合理安排到车站。 2.3工序排布顺序 组装顺序是根据组件的相关性和每个组件的产品属性级别设置的。一般按照组装或并联组装的特性,上下顺序,从内到外的覆盖层由层盖组装,同时考虑到操作以避免干扰,并设置检查过程。 2.4零部件总成集中装配 在生产混合线时,每台车辆的相同部件组装安装在同一车站,如前后悬架,前后保险杠等。系统组件安排在同一站内集中组装,提高装配效率,可以有良好的防误差和提高物流便利性,避免错误,缺失发生,有利于质量控制。 2.5工位密度 考虑到组装人员操作空间的舒适度,车站密度一般为2?3人/站密度值较好。车站人员布局主要由车辆两侧,前后组合内外构成。原理是组装过程不会相互干扰,距离不重叠;同时避免相邻车辆的前车辆后门区域和后车辆的后车厢;避免车辆和车体两侧的同一时间。通常用同一侧的车辆布置工作人员两侧的装配对称部分;具有前舱区和后舱区人员的布局;具有车身面积和前舱面积或后门区人员的布局。然后根据模型的特点进行整合。 2.6独立工序工位原则 部分独立过程为了保证组装质量,从物料配送和生产安全的角度来看,通常与其他工序无关,车站不应该制定其他装配内容,其基本原则是采取独立车站去完成。如前后挡风玻璃的涂装装配过程,轮胎的安装和紧固过程,汽车燃油充填过程,底盘和车身配合过程,车辆四轮定位过程。 一般大型设备在过程设计中应该首先设置和考虑,减少过程变化和修改对大型设备的影响。如前后挡风玻璃涂装设备一般安排在内线的最后一行,内线的过程做什么变化都不会受到影响。底盘组装过程一般布置在机箱线的后面,给予足够的缓冲站来应对突发事件,确保车辆质量的组装过程的性能。注油设备一般集中在最后一行,优先使用一体式注油设备。 3.对电子工艺设计模式进行开发 第一步是选择合理的设计模式,许多型号需要与其他工业设备一起使用才能使用。这是相关技术人员执行编程过程所需时间的重要部分。此外,选择合适的设备是因为设备是工业设备系统的重要组成部分。它不仅可以接收信息,还可以接收信息输出。还有一个模型,这个模式是过程设计模式的演变,模型很简单,操作方便。在这种模式下,工作人员必须同时使用辅助设备,因为可以得到汽车信息,最后执行操作。另外还有一个模型,这个模型是整个返工模式。这种模式需要建立在电气和电子维修中,这是电气和电子维护的问题。集成电气和电子过程的所有设备可以选择更合理的模型来开发这些模型,需要合理应用于不同的过程,以满足需求。此外,它还确保科学使用设备,同时降低成本。一般情况下,有几种工艺设计和开发模式:全功能工艺设计模式,设备,工艺设计模式,简化工艺设计模式和维修工艺设计模式。全功能过程设计和开发模式的运行由相关技术人员在过程编程系统中完成,确保操作的便利性和灵活性。设备工艺设计模式一般用于一些工业设备,如制动液灌装设备等。同样,员工也需要在编程系统中完成整个过程。简化的流程设计和开发模式可以简化整个模型,也可以降低成本。耐火工艺设计模式需要使用售后系统来确定电气和电子维修方法,因此,它用于电气和电子维修过程中。 4.电子工艺流程上的设计开发 4.1整车称为装配后,电气系统第一次供电后,车辆系统的电气和电子系统应初始化,初始化完成后,首次启动车辆。在初始运行的时候,要注意几个方面,是要注意一些电子控制单元的激活,初始化后有防盗安全系统,检查安全系统是否是处于活跃状态,是否有效。 4.2四轮定位器和前梁调整台,四轮定位器用于调节车辆方向调整装置,如果车辆高速运转,会减少轮胎磨损,车辆有一定的控制主要是检测前梁前后轮向外倾斜,纠正方向盘。前轮调速台是前轮侧滑动检测的保证,动态调整以调整车辆的前梁。对于一些型号配备了汽车赢得电子稳定系统。这是使用车辆的前梁调整台完成前梁调整时的标准几何套环状态。然后记录零值,为了保证汽车系统电气电子系统的稳定性,电气和电子初始化操作前没有完成,由于系统运行不正常,中间会有一些错误,这些将记录错误。对于这些错误的消息,为了后续测试的准确性,将删除这些错误。 4.3电气检查是车辆电气电气故障检查姚一个重要过程,这个过程是做坏事,车辆的质量,是一个非常重要的方面。所以要安装的设备进行电气检查,不能错过任何一个。在硬件和电子控制单元实验室保持团结一致,也就是对结果进行综合分析,以便今后的工作进一步完善。下一步是车辆的图书馆。由于车辆曾经是图书馆,可能会很长时间没有,所以车辆必须转移到省电模式,对于这些比较简单的操作,