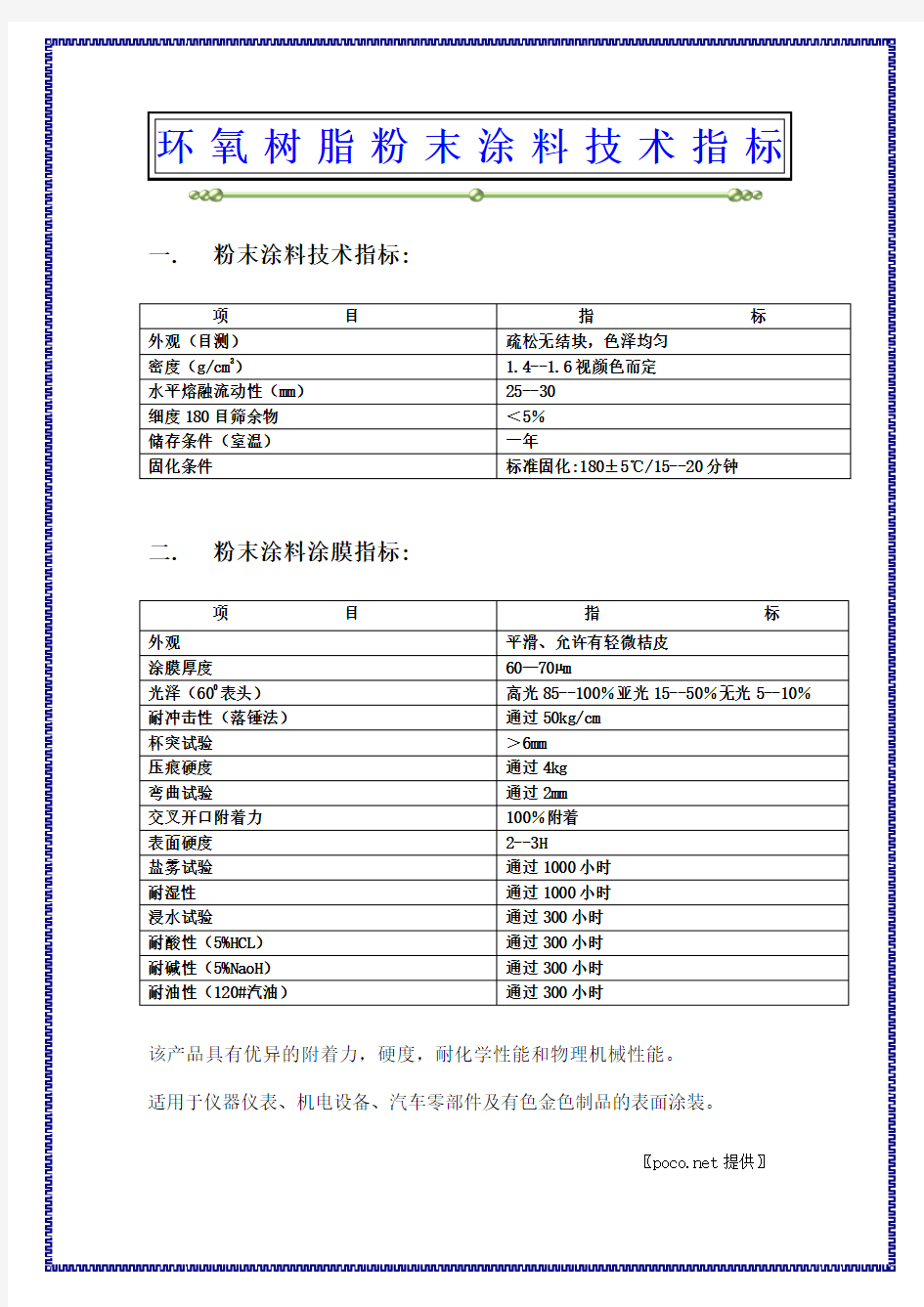

环氧树脂粉末涂料技术指标

埋地钢制管道双层熔结环氧粉末外涂层生产通用工艺

埋地钢质管道双层熔结环氧粉末外涂层涂敷生产通用工艺 *************公司 2012年4月

双层环氧粉末外涂层管生产通用工艺目录 1、依据规范标准 2、工艺结构说明(工艺结构及优点说明) 3、工艺材料 4、生产工艺要求 5、外涂层预生产试验 6、外涂层的修补 7、外涂层的补口 8、工艺流程图 9、作业指导书

1、依据规范标准 GB/T1034塑料吸水性的测定 GB/T1408.1绝缘材料电气强度试验方法第一部分:工频下的试验 GB/T9711.1-1997石油、天然气工业输送钢管交货技术条件1A 级钢管 SY/T5037-2000低压流体输送用螺旋缝埋弧焊钢管 GB/T1410固体绝缘材料体积电阻率和表面电阻率试验方法 GB/T1768色漆和清漆耐磨性的测定旋转橡胶砂轮法 GB/T1771色漆和清漆耐中性盐雾性能的测定 GB/T4472化工产品密度、相对密度测定通则 GB/T6329胶粘剂对接接头拉伸强度的测定 GB/T6554电气绝缘用树脂基反应复合物第2部分:试验方法电气用涂敷粉末方法 GB/T8923-1988涂装前钢材表面锈蚀等级和除锈等级 JB/T6570 普通磨料磁性物含量测定方法 SY/T 0315-2005 钢质管道熔结环氧粉末外涂层技术标准 GB/T18593-2010熔融结合环氧粉末涂料的防腐蚀涂装 GB/T8163-2008 输送流体用无缝钢管 JB/T3022-1993城市供热用螺旋埋弧焊钢管 SY/T4113 防腐涂层的耐划伤试验方法 SY/T1038塑料薄膜和薄片气体透过性试验方法

2、工艺结构说明及优点 2.1 双层熔结环氧粉末体系是由两种不同的熔结环氧粉末在喷涂过程中一次喷涂成膜完成的(底层、面层使用的粉末应为同一生产厂家提供的配套产品。)底层为普通单层环氧粉末层,提供防腐性及附着力,外层为增强型,提供抗机械损伤性能,两层中间是混合层。因为两层的基材具有相同的分子结构,所以具有较好的相容性,可形成一个有机的整体,不会产生层间分离现象。整个涂层整体厚度在620~1000um,使用温度可达115℃,可适用于各种管径的钢管防腐涂装。 2.2双层熔结环氧粉末防腐体系具有以下优点:与基材粘接强度大,抗阴极剥离性能好,吸水率小,使用温度范围大,综合性能与三层PE防腐涂层相当,耐划伤性优异,覆盖层表面光滑,可避免阴极屏蔽问题,与阴极保护体系的匹配性比三层PE结构更好。这是一种国际上新研制出的覆盖层,最适用于穿越地段和腐蚀性比较强的地段使用。 2.3静电粉末喷涂作为一种涂敷工艺,以其极高的生产效率,优异的涂膜性能,良好的生态环保性和突出的经济性,征服了整个涂料领域,根据客户要求和最终用途在采用先进的生产工艺和自动化的生产和检测设备,加之科学规划,周密选材,对影响质量的每一个环节都充分考证,对确保产品质量的每道工序层层把关,认真检测,使产品质量得到保证,产品运行万无一失。

我国生产环氧树脂的厂家

表1 我国环氧树脂生产企业名录 江苏省:总生产能力约2.5万吨/年 无锡市石油化工总厂 宜兴三木化工实业公司无锡光明化工厂 锡山市汇利树脂厂 无锡市江海化工实业公司 无锡市合成材料厂 锡山市第二合成材料厂 锡山市查桥第二化工厂 锡山市东亭民政化工厂 锡山市新光粉末涂料厂 锡山市树脂厂 锡山市后宅材料厂 锡山市江南化工厂 江阴华达化工厂 江阴市峭岐溶剂化工厂 宜兴市宜民化工厂 宜兴市高塍化工三厂 宜兴友麟化工厂 苏州树脂厂 常熟红星化工厂 常熟合成化工厂 吴县建材化工厂

吴江市学联树脂厂 太仓树脂厂 昆山化工二厂 昆山橡塑涂料厂 镇江造漆化工厂 镇江市谏壁化工厂 南通市第二化工厂 武进第六合成化工厂 武进崔桥合成化工厂 武进玻璃钢厂 溧阳市树脂化工厂 江都华阳化工厂 徐州贾汪化工二厂 南京树脂厂精细化工部 丹阳县河阳化工厂 安徽省:总生产能力约1.0万吨/年 黄山市宏昌化工制品有限公司 黄山市化工厂 黄山市善孚化工厂 黄山市华美精细化工有限公司 黄山市徽州第二化工厂 安徽黄山市天和工贸公司 安徽歙县树脂厂 固镇县新兴化工厂

青阳县树脂厂 合肥工业大学化工厂 湖南省:总生产能力约1.5万吨/年 岳阳巴陵石化总公司 长沙树脂厂 湖南造漆厂粉末涂料环氧树脂厂其它省市:总生产能力约1.0万吨/年 上海树脂厂 上海新华树脂厂 四川晨光院二分厂 重庆合成化工公司 辽宁省沈阳化工厂 大连油漆厂 盖县化工二厂 阜新太平化工厂 广东省广州东风化工厂 佛山化工厂 南中塑料厂 东莞市三联胶粘剂厂 河南省洛阳化工三厂 郑州树脂厂 开封树脂厂 安阳油脂化工厂 山东省济南树脂厂

环氧聚酯粉末涂料

环氧聚酯粉末涂料 一、前言 粉末涂料是一种无溶剂挥发物的全固体份涂料。在当今世界上发展较快。近年来,我国 的涂料工业适应世界潮流正以较快的速度发展着。 粉末涂料由于众所周知的诸如省资源,少污染,利用率高等特点,近年来已与水性涂料、高固体份涂料等共同成为了为世人所注目的涂料品种。被广泛用于金属制件涂装。 从北美、西欧、日本粉末涂料的需要量来看,1974年约为4万5千吨,扩大到1985年的13万5千吨,即11年间约扩大了三倍。 粉末涂料在整个工业涂料的比例中,以美国而论,1976年约占2.8%,到1986年预计可 上升到4.2%。欧洲的发展是较快的,1977年为1.9%、1987年将上升到7.7%。 聚酯和环氧聚酯粉末涂料在整个热固性粉末涂料的比例中,目前在几个重要的工业发展国家中占有相当的比重。欧洲、美国、日本的粉未涂料的树脂类别分配情况见表1、表2。 表 表 能。 它既比环氧粉末涂料有更好的装饰性、又比丙烯酸粉末涂料有更好的机械性能,同时由于在 施工、价格等方面的优越性,环氧聚酯粉末涂料的发展尤快,预计在不久的将来,它将逐渐 部分地取代其它粉末涂料而上升为主导地位。 环氧粉末涂料的特点是附着力好,机械强度高、耐化学药品性和防腐蚀性优良,但此膜的光泽低,流平性与丰满度一般,烘烤时易泛黄故通常用作防腐与绝缘、不宜做高装饰

性涂装。 环氧聚酯粉末涂料光泽度高,流平好,漆膜丰满、烘烤过度不易泛黄,且无挥发性气体 放出,在高压静电喷涂施工中,粉末附迥性好,故可涂装成各种色泽鲜艳的浅色涂膜,加之 机械性好等特点,因此多用于高级装饰性粉末涂装。 丙烯酸粉末涂料有十分优良的耐候性、漆膜光亮等特点,但由于机械性差、防蚀性不好、烘烤时发臭、价格昂贵等原因,虽在日本等国有在汽车壳体等制件上所使用,但应用面较窄,目前还未大量推广使用。 二、影响环氧聚酯粉末涂料性能的各种因素 1.环氧聚酯粉末涂料的固化机理 装饰性环氧聚酯粉末涂料所采用的聚酯树脂含有羧基官能团。交联方式是由环氧树脂中 的环氧基与聚酯树脂中的羧基相互反应形成一环加成物: E 一般,失水甘油酯化合物与酸性聚酯的配合比例是:2 O E…双官能环氧物的“环氧基当量数”。 C…羧基聚酯的羧基当量数。 按照这样设计,可以得到各种环氧改性聚酯涂料。 2.树脂 在研制粉末涂料用聚酯树脂这一特定品种的时候,就必须十分注意到树脂本身的各种性能将会对以后的粉末涂料产生怎么样的影响。有许多因素甚至可以说是共同的。比如树脂的组成、分子量的大小、支化度的多少,官能团的设定都会直接影响到所配制的粉末涂料和成膜后的各种性能,这些性能包括粉碎性、耐粘连性、涂膜外观、机械强度、耐化学药品性、耐候性、耐盐水、耐污染以及硬度等等。 通过我们的工作发现,一般当树脂软化点高于120℃(环球法)时,涂膜流平性显着变差, 同时增加了粉碎成末的困难。当软化点低于95℃时,粉末易结块,这也是需要避免的。 树脂组成中双官能团的组份增加或支化度减低,也导至了涂膜的耐水性,机械强度的降低,显然这是由于交联密度降低的结果。 3.促进剂 一般当环氧树脂与羧基聚酯进行交联反应时,如果适当地加入促进剂,往往就会成功地 引导两者的充分反应。环氧树脂与羧基聚酯的反应,可以看成是有机酸的酯化反应。若以叔 胺用作促剂催化为例来说明咪唑对其的促进作用是十分典型的。 4.流平剂 流平剂在粉末涂料成膜过程中起着比较重要的作用。但是,人们至今对它的作用机理并 不能作出完全满意的解释。我们的工作表明,流平剂添加的多少将对涂膜的平整度以及光泽 等产生较大的影响。一般,最适宜的加入量在0.5~2%之间。小于0.5%则涂膜会形成较多 较大的缩孔或流平不齐。多于2%则涂膜光泽度降低并使其它的性能变坏。我们最常采用的

熔融结合环氧粉末涂料的防腐蚀涂装

熔融结合环氧粉末涂料的防腐蚀涂装 浏览量:301发布时间:2006-03-31 16:00 1 范围 本标准规定了钢铁材料熔融结合环氧粉末涂料防腐蚀涂装的材料、工艺规范、涂层性能要求及试验方法。 本标准不适用于装饰性涂装。 本标准应用于接触食品的管道或结构件的涂装时,涂层必须符合GB 9686食品容器内壁聚酰胺环氧树脂涂料卫生标准的规定。 2 标准 下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB/T 1408.1-1999 固体绝缘材料电气强度试验方法工频下的试验(eqv IEC 6024 3-1:1988) GB/T 1410-1989 固体绝缘材料体积电阻率和表面电阻率试验方法(eqv IEC 93:19 80) GB/T 1713-1989 颜料密度的测定比重瓶法(eqv ISO 787-10:1981) GB/T 1771-1991 色漆和清漆耐中性盐雾性能的测定(eqv ISO 7253:1984) GB/T 6329-1996 胶粘剂对接接头拉伸强度的测定(eqv ISO 6922:1987) GB/T 6554-1986 电气绝缘涂敷粉末试验方法(eqv IEC60455-2-2:1984) GB/T 6682-1992 分析实验室用水规格和试验方法(neq ISO 3696:1987) GB/T 8923-1988 涂装前钢材表面锈蚀等级和除锈等级(eqv ISO 8501-1:1988) GB 9686-1988 食品容器内壁聚酰胺环氧树脂涂料卫生标准 GB/T 16592-1996 粉末涂料烘烤时质量损失的测定(eqv ISO 8130-7:1992) GB/T 16995-1997 热固性粉末涂料在给定温度下胶化时间的测定(eqv ISO 8130-6: 1992) GB 50152-1992 混凝土结构试验方法标准 JG 3042-1997 环氧树脂涂层钢筋 SY/T 0315-1997 钢质管道熔结环氧粉末外涂层技术标准 3 定义 本标准采用下列定义 3.1 熔融结合环氧粉末涂料 fusion bonded epoxy coating powder 以环氧树脂为主要成膜材料的热固性熔融结合粉末涂料,亦称“熔结环氧粉末涂料”,本标准中简称“环氧粉末”。 3.2 熔融结合环氧粉末涂层 fusion bonded epoxy coating(layer)

环氧聚酯粉末涂料

环氧聚酯粉末涂料 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

环氧聚酯粉末涂料 一、前言 粉末涂料是一种无溶剂挥发物的全固体份涂料。在当今世界上发展较快。近年来,我国 的涂料工业适应世界潮流正以较快的速度发展着。 粉末涂料由于众所周知的诸如省资源,少污染,利用率高等特点,近年来已与水性涂料、高固体份涂料等共同成为了为世人所注目的涂料品种。被广泛用于金属制件涂装。 从北美、西欧、日本粉末涂料的需要量来看,1974年约为4万5千吨,扩大到1985年的13万5千吨,即11年间约扩大了三倍。 粉末涂料在整个工业涂料的比例中,以美国而论,1976年约占 2.8%,到1986年预计可 上升到 4.2%。欧洲的发展是较快的,1977年为 1.9%、1987年将上升到7.7%。 聚酯和环氧聚酯粉末涂料在整个热固性粉末涂料的比例中,目前在几个重要的工业发展国家中占有相当的比重。欧洲、美国、日本的粉未涂料的树脂类别分配情况见表1、表2。 表1 西德、意大利漆基种别分配表

表2 美国、日本漆基种别分配表 从整个热固性粉末涂料发展趋势看,由于环氧聚酯和聚脂粉末涂料具有比较全面的性能。 它既比环氧粉末涂料有更好的装饰性、又比丙烯酸粉末涂料有更好的机械性能,同时由于在 施工、价格等方面的优越性,环氧聚酯粉末涂料的发展尤快,预计在不久的将来,它将逐渐 部分地取代其它粉末涂料而上升为主导地位。 环氧粉末涂料的特点是附着力好,机械强度高、耐化学药品性和防腐蚀性优良,但此膜的光泽低,流平性与丰满度一般,烘烤时易泛黄故通常用作防腐与绝缘、不宜做高装饰性涂装。 环氧聚酯粉末涂料光泽度高,流平好,漆膜丰满、烘烤过度不易泛黄,且无挥发性气体 放出,在高压静电喷涂施工中,粉末附迥性好,故可涂装成各种色泽鲜艳的浅色涂膜,加之 机械性好等特点,因此多用于高级装饰性粉末涂装。 丙烯酸粉末涂料有十分优良的耐候性、漆膜光亮等特点,但由于机械性差、

什么是熔结环氧FBE防腐与熔结环氧粉末(FBE)及发展史

什么是熔结环氧FBE防腐与熔结环氧粉末(FBE)及发展史热固性重防腐环氧粉末涂料又称熔融结合环氧粉末涂料,简称熔结环氧粉末,是一种以空气为载体进行输送和分散的固体涂料,将其施涂于经预热的钢铁制品表面,熔化、流平、固化形成一道均匀的涂层,故得此名,英文名称Fusion Bonding Epoxy Powder Coatings,简称FBE。 熔结环氧粉末的每个颗粒都均匀地包含所有组成成分,使涂敷的操作过程以及形成的涂层都具有连续稳定的均匀性。熔结环氧粉末涂装过程无三废污染,是一种环保型涂料。 国外最早开发于上世纪50年代,在60年代实现了工业化生产。由于FBE具有优良的机械性能、抗腐蚀性能和耐久性能,所以被广泛应用于陆上、水下、海底等管线的防腐涂装,为处于各种环境中的管线长期低维护运行提供了可靠的保证。40多年来,经过不断的发展完善,这项技术已经走向成熟。迄今为止,全球已有20余万公里以上的管道使用了熔结环氧粉末,铺设于世界各地——从陆地到海洋,从城市到乡村,从赤道到极地,从平原到山地、河流、湖泊,从西伯利亚草原到非洲沙漠,从美洲大陆到中东海湾,都有熔结环氧粉末的应用实例。熔结环氧粉末涂层能够在各种极端的气候条件和苛刻的机械应力作用、化学介质侵蚀的环境中得到广泛应用,足以证明熔结环氧粉末涂层是一种可靠的保护涂层,经得起实践和时间的考验。 我国熔结环氧粉末技术起步较晚,上世纪80年代才开始引进国外先进的环氧粉末及工艺、设备,主要应用在输油、输气、输上下水管道的内外壁涂装以及矿井瓦斯抽排管,水管等。我公司(山东省恒信复合

材料有限公司)通过改进设备,优化工艺,突破技术难关发明创造了结环氧粉末(FBE)梯子间、罐道。

环氧树脂简介

环氧树脂简介 Prepared on 22 November 2020

环氧树脂 环氧树脂是泛指分子中含有两个或两个以上环氧基团的,除个别外,它们的都不高。环氧树脂的分子结构是以分子链中含有活泼的环氧基团为其特征,环氧基团可以位于分子链的末端、中间或成环状结构。由于分子结构中含有活泼的环氧基团,使它们可与多种类型的固化剂发生而形成不溶、不熔的具有三向网状结构的。 基本概述 凡中含有环氧基团的统称为。固化后的环氧树脂具有良好的物理、性能,它对和非金属材料的面具有优异的粘接强度,介电性能良好,变定收缩率小,尺寸稳定性好,高,柔韧性较好,对碱及大部分稳定[1],因而广泛应用于国防、国民经济各部门,作浇注、浸渍、层压料、粘接剂、等用途。 国内研究 我国自1958年开始对环氧树脂进行了研究,并以很快的速度投入了工业生产,至今已在全国各地蓬勃发展,除生产普通的-环氧型环氧树脂外,也生产各种类型的新型环氧,以满足国防建设及国家经济各部门的急需。 基本分类 分类标准 环氧树脂的分类目前尚未统一,一般按照强度、耐热等级以及特性分类,环氧树脂的主要品种有16种,包括通用胶、结构胶、耐温胶、耐低温胶、水中及潮湿面用胶、、、点焊胶、环氧树脂胶膜、、应变胶、软质材料粘接胶、密封胶、特种胶、潜伏性固化胶、土木建筑胶16种。 几种分类 对环氧树脂胶黏剂的分类在行业中还有以下几种分法: 1、按其主要组成分为纯环氧树脂胶黏剂和改性环氧树脂胶黏剂; 2、按其专业用途分为机械用环氧树脂胶黏剂、建筑用环氧树脂胶黏剂、电子眼环氧 树脂胶黏剂、修补用环氧树脂胶黏剂以及交通用胶、船舶用胶等;

3、按其施工条件分为常温固化型胶、低温固化型胶和其他固化型胶; 4、按其包装形态可分为单组分型胶、双组分胶和多组分型胶等; 还有其他的分法,如无溶剂型胶、有溶剂型胶及水基型胶等。但以组分分类应用较多。 理化性质 物质特性 环氧树脂具有仲羟基和,仲羟基可以与异氰酸酯反应。环氧树脂作为多元醇直接加入聚氨酯胶黏剂含羟基的组分中,使用此方法只有羟基参加反应,环氧基未能反应。 用酸性树脂的、羧基,使环氧开环,再与聚氨酯胶黏剂中的异氰酸酯反应。还可以将环氧树脂溶解于乙酸乙酯中,添加磷酸加温反应,其加成物添加到聚氨酯胶黏剂中;胶的初黏; 耐热以及水解稳定性等都能提高0 r还可用醇胺或胺反应生成多元醇,在加成物中有叔氮原子的存在,可加速NCO反应。 用环氧树脂作多羟基组分结合了聚氨酯与环氧树脂的优点,具有较好的粘接强度和耐化学性能,制造聚氨酯胶黏剂使用的环氧树脂一般采用EP-12、EP-13、EP-16和EP-20等品种。 改性方法 1.选择; 2.添加反应性稀释剂; 3.添加填充剂; 4.添加特种热固性或; 5.改良环氧树脂本身。 生产应用 生产情况

环氧粉末涂料

环氧粉末涂料 粉末涂料不含溶剂,不污染大气,较不易引起火灾。粉末涂料不需要底漆,一次施工即可获得较厚的耐蚀漆膜,具有安全性和经济性。但粉末涂料需要高温烘烤,咸泳雨不太大而耐烘烤的物体上。在热固性粉末涂料中,环氧粉末涂料应用最早,其图层附着力、耐腐蚀性及坚韧性均优良。 粉末涂料用的环氧树脂采用环氧当量为700~1000之间的固体树脂,接近于我国旧称的604等。炎热地区可采用软化点较高者,以免粉末在贮存期间粘连结块,寒冷地区可采用软化点较低者,以利漆膜流平。 一、双氰胺固化环氧粉末涂料 这是广泛应用的环氧粉末涂料,固化剂除双氰胺外还加有少量促进剂(如2-甲基咪唑或2-苯基咪唑)以降低烘温、缩短时间,故称为“加速双氰胺”,也有采用“取代双氰胺”作为固化剂。 推荐配方 以上配料经搅匀后,再经挤压均匀,冷却、粗碎、磨细、筛分,即得粉末涂料。以上涂料用经典喷涂(或流化床施工)经150~180℃烘15分钟,可得良好坚韧的涂层。 另一种双氰胺系固化剂成为“取代双氰胺”典型的如Ciba公司的固化剂 HT2844,与环氧树脂混溶性好,漆膜透明光亮。 二、酚醛固化环氧粉末涂料 酚醛固化剂是用多量的酚与较少量的甲醛或环氧氯丙烷缩合成热塑性的树脂,装饰性差,但保护功能优良,其中又可分为两种类型: 1.酚甲醛或邻甲酚甲醛型 酚甲醛或邻甲酚甲醛型固化剂耐化学品、耐腐蚀及耐热水好,稍脆。

2.线型酚醛树脂 线型酚醛树脂的弹性好,是由多量的双酚A与较少量的环氧氯丙烷反应而成,两端为酚羟基: 典型的商品如Ciba公司的固化剂HT2932,软化点为75~85℃,每100g7004环氧树脂需此固化剂约31g。 酚醛树脂与环氧树脂的固化反应如下: 以上第一种酚甲醛或邻甲酚甲醛树脂中的酚羟基密度高,与环氧树脂固化后的交联密度高,故抗腐蚀性优良。第二种线型酚醛树脂的中间结构近似于通常的环氧树脂,但端基为两个酚羟基,间距远,故交联后漆膜挠性优良,可用作钢管涂料,也用做钢筋涂料,不仅耐腐蚀,而且耐弯曲、耐冲击。钢筋在混凝土中,因混凝土呈碱性使钢筋钝化不会腐蚀。但若混凝土面有裂缝,或因大气中酸雨及二氧化硫等中和了混凝土的碱性,会使钢筋腐蚀而损及建筑物的强度。对于海港及大桥等钢筋的腐蚀,国 上述171#酚醛固化剂的酚羟基含量约4.1mol/kg,密度(20℃)为1.2kg/L,软化点(Kofler法)为65-75℃,若用Mettler法则软化点更高,Tg为40℃,在150℃时融熔粘度为0.2Pa?s。上述配方中TiO2须选用表面未经有机物处理过的,以免影响充分固化而损及涂层耐冲击性。 三、环氧聚酯(酸性)粉末涂料 这是热固性粉末涂料中应用最大的品种,虽其防腐蚀性及硬度稍逊于前述环氧粉末涂料,但其装饰性(耐过度烘烤、流平性、外观丰满度)显著超过纯环氧粉末涂

环氧粉末涂料技术参数

环氧粉末涂料技术参数 产品概述本系列产品是以环氧树脂、固化剂和颜料为基料制得的一种热固性粉末涂料。 比重 :1.4-1.8g/cm3 因配方及颜色不同而异 :因用途不同而异(平均) 粒度测度 (粒度) 99%〈100微米 65-70%〉32微米 包装 :20公斤纸箱包装,内衬塑料袋 储存期限 30?以下12个月环氧粉末涂料必需在30?以下干燥的条件下储存。所有的容器在使用后必须重新封装,并装回原包装。 : 电晕静电喷涂 : 摩擦带电喷涂应用环氧粉末涂料适用于以下设备使用 : 静电流化床 : 流化床 涂膜厚度 : 在50-150微米之间( 因工业需求不同而异) 覆盖率 : 在11-13平米/公斤膜厚60微米 (因类型及颜色不同而异) 覆盖率可以使用以下公式来计算 : 比重×涂膜厚度=克/平米 软化点 :在75-95?(Kofler方法) 因类型及颜色不同而异 低温固化 : 在160 ?固化20分钟 正常固化 : 在180 ?固化15分钟烘烤条件所有烘烤条件均指工件温度快速固化 : 在200 ?固化8分钟 无光 : 在200 ?固化10分钟 外观光泽是根据ISO2813orGB/T9754-88;用60?角测量仪测定的。 :高光型 : 〉85%

:半光型 :40-60% 光泽 :平光型 :30?5% 请向本公司技术部、销售部询问产品规格有关事宜。 :平滑 :皱纹效果 :特殊效果或按要求 环氧粉末涂料可以按照样品规定提供给客户 机械性能所有试验均采用除油磷化铁试验样板,膜厚60-80微米,在实验室条件下完成。 铅笔硬度 :GB/T6739-86 :H-2H 附着力 :GB/T9286-88 :0-1级 弯曲试验(圆柱轴) :GB/T6742:0 杯突试验 :因颜色及配方不同而异:7mm 冲击试验 :GB/T1732-93 :50kg/cm。 耐腐蚀性所有试验采用除油磷化锌试验样板,膜厚100-120微米,在实验室条件下完成。 盐雾试验 :GB/T1771-91:500小时后影响,且横切面的腐蚀小于2mm。 :Bs.3900Part F2 1973 :5000小时后湿热试验 :GB1740/79(89) :1000 小时后涂膜无影响,略有失光。 化学性能所有试验采用除油磷化锌试验样板,膜厚100-120微米,在实验条件下完成。 12个月无影响: 酸醋酸溶液20% 硫酸溶液30% 磷酸溶液30% 乳酸溶液10%

钢制管道熔结环氧粉末外涂层技术标准

钢制管道熔结环氧粉末外涂层技术标 准 1

2

中华人民共和国石油天然气行业标准 SY/T 0315-97 钢质管道熔结环氧粉末外涂层技术标准 Technological standard of external fusion bonded epoxy coating for steel pipeline 主编单位:中国石油天然气管道科学研究院 批准部门:中国石油天然气总公司 石油工业出版社

1998·北京 1

前言 本标准是根据(97)中油技监字第42号文件”关于下达‘一九九七年石油天然气国家标准、行业标准制、修订项目计划'的通知”,由中国石油天然气管道科学研究院主编的。 在本标准的编制过程中,编制组成员广泛收集了国内外有关的现行标准及资料,并调研了国内石油行业在熔结环氧粉末外涂层的设计、施工中标准的使用情况,经重复论证比较认为,加拿大国家标准<钢管外壁熔结环氧粉末涂层技术标准>CAN/CSA-Z245.20-M92内容比较全面、可操作性强,而且在石油行业的某些施工中曾采用过,因此在本标准的编制过程中,以该标准为采标对象,同时结合国内多年来的应用情况,补充了相应的内容,力求使本标准既能与国际高水平接轨,又适应自己的国情。 本标准在形成征求意见稿后,发至全国多家单位及多位专家征求意见,并根据各方的意见和建议进行了重复修改,提出送审稿。最后由石油工程建设施工专业标准化委员会组织有关专家进行审查定稿。 本标准的制定,既为规范国内石油行业钢质管道熔结环氧粉末外涂层的设计、施工提供了可靠的依据,又有助于钢质管道熔结环氧粉末外涂层防腐质量的提高,同时也为国内石油行业参与国际竞争创造了有利条件。 本标准的内容包括:总则,基本规定,环氧粉末外涂层结构,材料,外涂层涂敷,质量检验,涂层的修补,复涂及重涂,成品管的标记、装运和贮存,涂敷生产的安全、卫生和环境保护,补口、下沟和回填,交工资料及试验方 2

双酚A酚醛树脂在热固性重防腐环氧粉末涂料的作用

线性双酚A酚醛树脂在热固性重防腐环氧粉末涂料的引用 1 前言 热固性重防腐环氧粉末涂料又称熔融结合环氧粉末涂料,简称熔结环氧粉末,是一种以空气为载体进行输送和分散的固体涂料,将其施涂于经预热的钢铁制品表面,熔化、流平、固化形成一道均匀的涂层,故得此名,(英文名称Fusion Bonding Epoxy Powder Coatings, 简称FBE)。熔结环氧粉末的每个颗粒都均匀地包含所有组成成分,使涂敷的操作过程以及形成的涂层都具有连续稳定的均匀性。熔结环氧粉末涂装过程无三废污染,是一种环保型涂料,国外最早开发于上世纪50年代,在60年代实现了工业化生产。由于FBE具有优良的机械性能、抗腐蚀性能和耐久性能,所以被广泛应用于陆上、水下、海底等管线的防腐涂装,为处于各种环境中的管线长期低维护运行提供了可靠的保证。40多年来,经过不断的发展完善,这项技术已经走向成熟。国家许多重点工程上得到应用,取得了明显的经济效益和社会效益,特别是在一些西气东输,南水北调,海底输油管道等国家重点工程领域中的防腐工程得到重大突破 2 FBE的防腐机理 重防腐粉末涂料的基料是改性环氧树脂,它的结构中含有高极性和活性的环氧基,能与金属表面形成化学键且有很强的附着力,固化剂酚类物质,属于加成固化反应,没有小分子挥发物放出,不会形成针孔而影响涂膜防腐性,这对防腐涂料是非常重要的。 FBE粉末使用的环氧树脂是酚醛改性环氧,即在双酚A环氧树脂的基础上引入部分双酚A酚醛环氧树脂,这种树脂是多官能度热塑性酚醛环氧树脂,反应性很强,涂膜具有优异的耐热性、耐化学品性及很高的玻璃化温度和硬度,但交联密度大,屈挠性较差,加入双酚A环氧树脂结合后的产品,既有屈挠性又可以重度防腐 酚类固化剂是带有酚羟基的线性双酚A酚醛树脂,线性双酚A酚醛树脂固化剂的结构和玻璃化温度与双酚A环氧树脂相似,能与环氧树脂很好溶合,并有很好的颜填料润湿性。此固化剂在高温下与环氧树脂反应性极强,形成的涂层柔韧致密,具有良好的物理及化学性能,适合长输管线的重度防腐。线性双酚A

高附着力环氧粉末涂料的研究

第35卷第4期当 代 化 工Vol.35,No.4 2006年8月Contemporary Chemical Industry August,2006高附着力环氧粉末涂料的研究Ξ 颜 杰1,夏秀茂2,唐 楷1,曾晓丽2 (1.四川理工学院材料与化学工程系,四川自贡643000; 2.四川美丰化工股份有限公司绵阳分公司,四川绵阳621000) 摘 要: 采用磷酸双氰胺盐作环氧粉末涂料的固化剂、氟化钠作添加剂。氟化钠破坏金属晶 格形成微小的蜂窝状结构,从而便于涂膜嵌入其中,达到增强涂膜附着力的目的。实验提出了一些 适当的氟化钠比例的涂料配方,能够显著的提高环氧粉末涂料的附着力。 关 键 词: 环氧粉末涂料;氟化钠;双氰胺;附着力 中图分类号: TQ630.7 文献标识码: A 文章编号: 16710460(2006)04022703 环氧粉末涂料是一种新型的热固性功能涂料[1],由于其在受热后会形成不能融化的,质地坚硬的涂层,且涂层的流动性好,所以具有较好的装饰性。同时,环氧粉末涂料具有极好的防腐蚀性和机械性能和极好的粘接性能,经过试验测试,它的粘结剪切强度为400kg/cm2,比石油沥青和焦油类的涂膜的剪切强度要高40倍以上。环氧粉末涂料具有低公害,涂装工艺简单,原材料利用率高,涂层坚固等特点,发达国家以10%~13%的速度发展环氧粉末涂料,我国也获得了一定的发展,但仍处于开发阶段[2-5]。本研究通过在环氧树脂中引入氟化钠,改变分子间力和金属晶格,形成的微小蜂窝状结构便于涂膜嵌入其中,增强涂膜附着力,取得了较好的实验效果。 1 实验部分 1.1 实验原理 通常涂料加热固化是将较低分子量的成膜物质,通过加热,给予足够的能量进行化学反应,胶联成为三维结构的不溶不熔的漆膜[6]。本研究独特之处在于利用磷酸根与金属表面发生反应,分别形成负离子和正离子,使漆膜和金属表面之间形成牢固的化学键,同时创造性地加入了氟化钠,以破坏金属晶格形成微小的蜂窝状结构,从而便于涂膜嵌入其中,从而获得较高的附着力。1.2 主要试剂和仪器 1.2.1 主要试剂 0194型环氧树脂(湖南岳阳化工有限公司,工业级),硅微粉(连云港东海硅微粉有限责任公司,工业级),颜料A,颜料B(湖南三环颜料有限公司),双氰胺(山西玉新双氰胺有限公司,工业级),2—甲基咪唑(成都科龙化工试剂厂,化学纯),氟化钠(浙江东阳利得医药化学有限公司,工业级),磷酸(重庆川东化工集团公司,工业级)。 1.2.2 主要仪器 电热鼓风干燥箱,万能粉碎机,显微熔点仪, R42型冲击仪器,可控温加热套,油浴锅,筛分筛,划圈仪,秒表,常规化学实验用玻璃仪器等。 1.3 实验方法 1.3.1 磷酸双氰胺盐的制备 称取一定量的双氰胺转入试管中,加入定量磷酸和蒸馏水,油浴加热试管,维持反应温度在 Ξ收稿日期:2006203211 修订日期:2006203217 作者简介:颜 杰(1964-),男,重庆人,工学硕士,副教授,主要从事应用化学及其新材料方面教学及其科研工作。电话:0813-*******,E-mail:yanjie0813@https://www.360docs.net/doc/5a12122953.html,。

熔结环氧粉末涂料

熔结环氧粉末涂料 Fusion Bonding Epoxy Powder Coatings 天津瑞远粉末涂料有限公司 毕学振 摘要:FBE是指热固性重防腐环氧粉末涂料。文章详细介绍了FBE的防腐机理、类型、施工工艺、涂层结构和应用领域,阐述了熔结环氧粉末在各种管道防腐涂装中的重要作用。 1 前言 热固性重防腐环氧粉末涂料又称熔融结合环氧粉末涂料,简称熔结环氧粉末,是一种以空气为载体进行输送和分散的固体涂料,将其施涂于经预热的钢铁制品表面,熔化、流平、固化形成一道均匀的涂层,故得此名,英文名称Fusion Bonding Epoxy Powder Coatings, 简称FBE。熔结环氧粉末的每个颗粒都均匀地包含所有组成成分,使涂敷的操作过程以及形成的涂层都具有连续稳定的均匀性。熔结环氧粉末涂装过程无三废污染,是一种环保型涂料,国外最早开发于上世纪50年代,在60年代实现了工业化生产。由于FBE具有优良的机械性能、抗腐蚀性能和耐久性能,所以被广泛应用于陆上、水下、海底等管线的防腐涂装,为处于各种环境中的管线长期低维护运行提供了可靠的保证。40多年来,经过不断的发展完善,这项技术已经走向成熟。迄今为止,全球已有20余万公里以上的管道使用了熔结环氧粉末,铺设于世界各地——从陆地到海洋,从城市到乡村,从赤道到极地,从平原到山地、河流、湖泊,从西伯利亚草原到非洲沙漠,从美洲大陆到中东海湾,都有熔结环氧粉末的应用实例。熔结环氧粉末涂层能够在各种极端的气候条件和苛刻的机械应力作用、化学介质侵蚀的环境中得到广泛应用,足以证明熔结环氧粉末涂层是一种可靠的保护涂层,经得起实践和时间的考验。 我国熔结环氧粉末技术起步较晚,上世纪80年代才开始引进国外先进的环氧粉末及工艺、设备。天津瑞远粉末涂料有限公司在国内率先推出了重防腐系列环氧粉末涂料,打破国外产品的垄断,在国家许多重点工程上得到应用,取得了明显的经济效益和社会效益,特别是在一些国家重点工程中,瑞远公司占据了重要地位,产品应用现场反应良好,不仅保证了工程顺利进行,而且为国家节约了大量工程投资。 2 FBE的优良特性 1)涂层具有良好的抗化学品性、抗溶剂性,能够抵御被传输介质中的H2S、CO2、O2、酸、碱、盐、有机物等物质的化学腐蚀,并能长期接触含盐地下水、海水、土壤中微生物产生的各种有机酸等腐蚀物质; 2)涂层坚韧耐磨,抗冲击性及抗弯曲性优良,与钢管之间有极佳的附着力,能有效防止施工中的机械损坏及使用过程中的植物根系和土壤环境应力的损坏; 3)涂层具有良好的绝缘性,能在阴极保护作用下抵抗化学腐蚀,达到长期保护的目的; 4)涂层具有很高的玻璃化温度,应用温度范围宽,能在–30~100℃之间保持最佳性能; 5)FBE施工方便、无需底漆、固化迅速,可流水线作业,涂装效率高; 6)管道检测和修补简便,涂层质量容易控制。 3 FBE的分类 1)按使用方法可分为:管道内喷涂用粉、管道外喷涂用粉、管道内外通用粉。管道外喷涂用粉又分为:单层粉、双层粉、三层结构防腐用粉; 2)按用途可分为:石油天然气管道用粉、饮用水管道用粉、消防管道用粉、煤矿通风管

环氧树脂种类及性能

环氧树脂种类及性能 一、定义 1、环氧树脂(Epoxy Resin)是泛指含有两个或两个以上环氧基,以脂肪族、脂环族或芳香族等有机化合物为骨架并能通过环氧基团反应形成有用的热固化产物的高分子低聚体(Oligomer)。当聚合度n为零时,称之为环氧化合物,简称环氧化物(Epoxide)。这些低相对分子质量树脂虽不完全满足严格的定义但因具有环氧树脂的基本属性在称呼时也不加区别地统称为环氧树脂。典型的环氧树脂结构如下式。 2、环氧基是环氧树脂的特性基团,它的含量多少是这种树脂最为重要的指标。描述环氧基含量有以下几种不同的表示法: ⑴环氧当量:是指含有1 mol环氧树脂的质量,低相对分子质量(分子量)环氧树脂的环氧当量为175~200,随着分子量的增大环氧基间的链段越长,所以高分子量环氧树脂的环氧当量就相应的高。 ⑵环氧值:每100g树脂中所含有环氧基的物质的量(摩尔)。这种表示方法有利于固化剂用量的计量和用量的表示。因为固化剂用量的含义是每100g环氧树脂中固化剂的加入量(part perhundred of resin缩写成phr)。我国采用环氧值这一物理量。 环氧当量=100/环氧值 3、粘度的定义 粘度:液体在流动时,在其分子间产生的内摩擦的性质,称为液体的黏性,黏性的大小用黏度表示,是用来表征液体性质相关的阻力因子。 粘度单位有两种:1、厘泊 (cps) 2、毫帕秒(m·pas)

1厘泊(cps)= 1 毫帕秒(m·pas) 二、种类及性能 1、双酚A型环氧树脂:双酚A(即二酚基丙烷)型 环氧树脂即二酚基丙烷缩水甘油醚。在环氧树脂中它的原材料易得、成本最低,因而产量最大(在我国约占环氧树脂总产量的90%,在世界约占环氧树脂总产量的75%~80%),用途最广,被称为通用型环氧树脂。由双酚A型环氧树脂的分子结构决定了它的性能具有以下特点: ⑴是热塑性树脂,但具有热固性,能与多种固化剂,催化剂及添加剂形成多种性能优异的固化物,几乎能满足各种使用需求。 ⑵树脂的工艺性好。固化时基本上不产生小分子挥发物,可低压成型。能溶于多种溶剂。 ⑶固化物有很高的强度和粘结强度。 ⑷固化物有较高的耐腐蚀性和电性能。 ⑸固化物有一定的韧性和耐热性。 ⑹主要缺点是:耐热性和韧性不高,耐湿热性和耐候性差。 2、双酚F型环氧树脂:这是为了降低双酚A型环氧树脂本身的粘度并具有同样性能而研制出的一种新型环氧树脂。通常是用双酚F(二酚基甲烷)与环氧氯丙烷在NaOH作用下反应而得的液态双酚F型环氧树脂。 双酚F型环氧树脂的特点是黏度小,不到双酚A型环氧树脂黏度的,对纤维的浸渍性好。其固化物的性能与双酚A 型环氧树脂几乎相同,但耐热性稍低而耐腐蚀性稍优。液态双酚F型环氧树脂可用于无溶剂涂料、胶粘剂、铸塑料、玻璃钢及碳纤维复合材料等。

粉末涂料用环氧树脂的合成研究

11 中国粉体工业 2009年第5期 环氧树脂是粉末涂料的最主要原材料之一,用量较大。粉末涂料用的环氧树脂,通常采用所谓“4”型双酚A型固体环氧树脂[l]。其结构通式为: 其平均聚合度n =4,平均环氧值Ev = 0.12当量/100 g。 目前,我国环氧树脂生产厂家主要采用一步法和二步法的生产工艺。一步 粉末涂料用环氧树脂的合成研究 孙书静 (辽宁省辽中县水利化工设备厂 辽宁 辽中 110200) 【摘要】:本文介绍了粉末涂料用环氧树脂的合成方法。详细讨论了一步溶剂法合成环氧树脂的工艺条件。确定了溶剂、碱用量、反应时间等因素的影响。 【关键词】:环氧树脂 合成 溶剂 合成法当中又分为水洗法和溶剂萃取法。二步合成法又分为本体聚合法和催化聚合法。在一步合成法中[2],水洗法和溶剂萃取法基本相同,只是在树脂合 成后处理方法不同。水洗法的处理方法是将树脂直接用水洗至中性和无无机氯离子为止,这样用水量非常大,往往要洗10几遍才能达到目的。溶剂萃取法克 服了水洗法的用水量大的缺点。但两者合成得到的树脂色泽较深,难以用于高档的环氧涂料。在二步合成法当中[3],首先必须合成一定分子量的低分子量的 环氧树脂,然后将一定配比的低分子量环氧树脂和双酚A在高温条件下(~200℃)发生本体聚合或者在催化剂条件下于150 ~170℃聚合。由于反应温度较 论文选萃 Thesis

12 中国粉体工业 2009年第5期 论文选萃 Thesis 高,因此其副反应多,生成物中含有枝链结构。不仅环氧值偏低,且溶解性较差,甚至反应中会发生胶结。由于二步法合成增加了低分子量环氧树脂合成工序,生产成本也较高。 从以上讨论可知,欲得到较高质量的环氧树脂,又要降低生产成本,我们认为采用一步溶剂法不失为一种比较理想的工艺,其产品质量可靠,生产成本低。 1 溶剂法工艺流程 先将一定配比的双酚A、环氧氯丙烷和有机溶剂投入反应釜中进行搅拌,加热溶解后在50~75℃之间滴加氢氧化钠水溶液使其反应。氢氧化钠水溶液滴加完毕后,将反应温度升至85~95℃,继续保温8~9h,然后加入大量溶剂萃取,再经水洗、过滤、脱去溶剂即得成品。此方法反应温度易控制,成品树脂透明度好,机械杂质和凝胶粒子少,产品收率高。其工艺流程见图l 。 2 溶剂法工艺条件2.1溶剂的选择 按双酚A与环氧氯丙烷1∶1.218的摩尔配比加入反应瓶中,加入不同的溶剂,加热溶解后,滴加一定量的氢氧化钠溶剂。反应一定时间,产品按工艺流程中所示方法处理,结果如表1所示。 从不同的反应溶剂所得到的产品质量可以看出,当使用二甲苯、甲苯、氯苯作溶剂时都得不到合格的产品。这可能是因为双酚A在这些溶剂之中溶解温 表1 不同溶剂对环氧树脂合成的影响 注:根据HG2-74 1-72标准 度太高,导致反应温度过高,双酚A与环氧氯丙烷反应速度过快,生成的环氧树脂分子量分布过宽。使用氯苯作溶剂时,由于氯苯的相对密度较高(1.1064),在萃取过程中,有机层处于下方,放盐水不便。使用混和溶剂使得双酚A的溶解温度大大降低,因此聚合温度可以控制在较低温度范围内(85~90%)。这样,双酚A与环氧氯丙烷的聚合速度可以得到控制,从而得到合格产品。 2.2 碱浓度的影响 按双酚A、环氧氯丙烷、NaOH的摩尔配比为1∶1.218∶1.218的量加入反应瓶中,加入300mL混和溶剂,加热溶解后在50~60℃之间滴加不同浓度的NaOH溶液,滴加时间为1.5h,升温至85~90℃,继续保温85~90℃,结果如表2。 从实验结果可以看出,当NaOH溶液浓度过高时合成得到的环氧树脂不能成为粉末状固体。这可能是因为碱浓度过高;反应速度快,树脂的分子量分布过宽所至。 2.3 碱用量的影响 根据以上反应条件,改变氢氧化钠的用量,合成得到的环氧树脂经有机氯含量、环氧值、和软化点测定,其结果如表3所示。 从不同的NaOH用量来看,当双酚A∶环氧氯丙烷∶NaOH的摩尔之比为1∶1.218∶1.350时,有机氯含量约10-4当量/100 g大大低于HG2-74 1-72标准(<0.02当量/100 g),其环氧值和软化点都达到HG2-741-72标准。这可能是因为过量的碱存在,可以使环氧树脂中的有机氯进一步水解,从而使有机氯含量降低(有机氯含量偏高,大大影响环氧树脂的成膜性能)。表2 NaOH溶液的浓度对环氧树脂的影响 氢氧化钠浓度/% 10 20 30环氧树脂的性状 粉末固体 胶状固体 胶状 图1 溶剂法工艺流程

钢管熔结环氧粉末内防腐层施工成果

钢制管道熔结环氧粉末内防腐层施工成果 胜利石油化工建设有限责任公司管道容器厂 二车间:周庆东 一、前言 随着胜利油田的勘探开发进入中后期,油层综合含水率不断上升,输油、注水管线的内腐蚀问题越来越严重,管线内防腐被广泛的采用,应用最多的是环氧类液体涂料内防,其施工周期长,施工时伴有强烈的刺激性气味,且不易控制质量等不利因素。近来,熔结环氧粉末涂层是目前世界上比较先进的防腐形式,在我们油田也渐渐地采用,其施工一次成膜,防腐效果好,还有利于保护环境。由于我们厂原来有单层环氧粉末外涂层作业线,并施工了中石化、中石油几个重点项目,为适应市场需求的变化,我们展开了技术改造,完善施工工艺,成功完成熔结环氧粉末内涂层的施工。 二、施工特点 2.0.1、环氧粉末涂层工艺是目前世界上先进的防腐形式,具有耐腐蚀,机械强度高,粘接力强。 2.0.2、一次成膜,减少了工人劳动强度,提高了功效,受环境因素地影响较小。 2.0.3、采用流水作业的生产方式,施工机械化程度高,易控制质量。 三、适用范围 本工法适用于φ159以上各类钢制管道的熔结环氧粉末内防腐层一次成膜工艺。 四、工艺原理 首先对钢管进行内壁喷砂除锈处理,在达到标准规定除锈等级的条件下,采用中频进行加热,在达到预定要求温度后,使用GP-2000粉末静电喷涂机对钢管进行环氧粉末的喷涂,通过调整喷涂量和钢管转动速度来控制涂层厚度,使其达到设计要求。然后根据环氧粉末厂家提供的固化时间要求,控制喷涂和冷却之间的距离,保证固化时间,使环氧粉末涂层固化,固化后直接水冷却,冷却后的钢管进入下管平台,终检合格后,作出标识倒入成品区。

五、 生产工艺流程: 危险源辨识和风险评价 Y N 钢 管 内 壁 除 锈 钢 管 预 热 水 冷 却 固 化 环氧粉末涂敷 钢 管 微 尘 处 理 管 口 加 工 返工 是否进行管口加工 工程(产品)计划 工程(产品)技术交底 环境因素识别和评价 N Y 修补 竣 工 验 交 质 量 记 录 质 量 检 验 下 管 根据情况判断是修补、返工 产品标识

熔结环氧粉末涂料介绍

熔结环氧粉末涂料介绍 我国熔结环氧粉末技术起步较晚,上世纪80年代才开始引进国外先进的环氧粉末及工艺、设备。天津瑞远粉末涂料有限公司在国内率先推出了重防腐系列环氧粉末涂料,打破国外产品的垄断,在国家许多重点工程上得到应用,取得了明显的经济效益和社会效益,特别是在一些国家重点工程中,瑞远公司占据了重要地位,产品应用现场反应良好,不仅保证了工程顺利进行,而且为国家节约了大量工程投资。 热固性重防腐环氧粉末涂料又称熔融结合环氧粉末涂料,简称熔结环氧粉末,是一种以空气为载体进行输送和分散的固体涂料,将其施涂于经预热的钢铁制品表面,熔化、流平、固化形成一道均匀的涂层,简称FBE。熔结环氧粉末的每个颗粒都均匀地包含所有组成成分,使涂敷的操作过程以及形成的涂层都具有连续稳定的均匀性。熔结环氧粉末涂装过程无三废污染,是一种环保型涂料,国外最早开发于上世纪50年代,在60年代实现了工业化生产。由于FBE 具有优良的机械性能、抗腐蚀性能和耐久性能,所以被广泛应用于陆上、水下、海底等管线的防腐涂装,为处于各种环境中的管线长期低维护运行提供了可靠的保证。40多年来,经过不断的发展完善,这项技术已经走向成熟。迄今为止,全球已有20余万公里以上的管道使用了熔结环氧粉末,铺设于世界各地——从陆地到海洋,从城市到乡村,从赤道到极地,从平原到山地、河流、湖泊,从西伯利亚草原到非洲沙漠,从美洲大陆到中东海湾,都有熔结环氧粉末的应用实例。熔结环氧粉末涂层能够在各种极端的气候条件和苛刻的机械应力作用、化学介质侵蚀的环境中得到广泛应用,足以证明熔结环氧粉末涂层是一种可靠的保护涂层,经得起实践和时间的考验。 FBE 粉末的施工工艺 FBE 粉末的涂敷方法主要有:静电喷涂法、热喷涂法、抽吸法、流化床法、滚涂法等。管道内涂敷一般采用摩擦静电喷涂法、抽吸法或热喷涂法;管道外涂敷一般采取静电喷涂法;异型件采用流化床法或静电喷涂法。这几种喷涂方法都有一个共同特点,即喷涂之前需要将工件预热到某一温度,使粉末一接触即熔化,余热应该能使涂膜继续流动,进一步流平覆盖整个钢管表面,特别是在钢管表面的凹陷处,以及焊缝两侧,熔融的涂料流入填平,使涂层与钢管紧密结合,最大限度减少孔隙,并在规定时间内固化,最后用水冷却终止固化过程。 FBE 的优良特性 1)涂层具有良好的抗化学品性、抗溶剂性,能够抵御被传输介质中的H 2S、CO 2、O 2、酸、碱、盐、有机物等物质的化学腐蚀,并能长期接触含盐地下水、海水、 土壤中微生物产生的各种有机酸等腐蚀物质; 2)涂层坚韧耐磨,抗冲击性及抗弯曲性优良,与钢管之间有极佳的附着力,能有效防止施工中的机械损坏及使用过程中的植物根系和土壤环境应力的损坏; 3)涂层具有良好的绝缘性,能在阴极保护作用下抵抗化学腐蚀,达到长期保