立磨工艺和功能说明

Process and Function Description

工艺和功能说明

of a Typical Slag Grinding Plant

with POLYSIUS Vertical Roller Mill Type RMS 伯利休斯典型的RMS矿渣立磨系统

(Issue Aug. 2004) 2004年8月发行

2004年10月26日

Contents目录

1.Plant description工厂说明..... . (4)

1.1Design and function of the slag grinding plant矿渣研磨厂的设计和功能... . (6)

1.1.1 Raw material feeding原料进料 (6)

1.1.2 Roller mill RMS 51/26 辊式磨. (7)

Figure 1: Design of the roller mill 图1: 立式辊磨的设计…………………………………………..

错误!未定义书签。

1.1.

2.1 Mill housing 磨机外壳 ......................................................................... 错误!未定义书签。

1.1.

2.2 Feed chute 围料槽 ................................................................................ 错误!未定义书签。

1.1.

2.4 Grinding table 磨盘 .............................................................................. 错误!未定义书签。

1.1.

2.5 Wear of grinding elements and dam ring heightener 耐磨件的磨损和挡料圈高度错误!未定义书签。

1.1.

2.6 External circulation of material 外循环物料........................................ 错误!未定义书签。

1.1.

2.7 Drive unit 驱动装置 ............................................................................. 错误!未定义书签。

1.1.

2.8 Water injection (item 5F1.RM01.WTJ01) 喷水装置 ........................... 错误!未定义书签。

1.1.

2.9 Confining air system (item 5F1.RM01.CAS01 and 5F1.RM01.CAS02) 密封风机系统..... 错误!未定义书签。

1.1.3 Dynamic separator SEPOL RMS (Item项目5F1.RM01.SDR01) 动态选粉机 (18)

1.1.4 Gas routes风管路径 ..................................................................................... . (20)

1.1.5 Finished product route 产品路径 (20)

1.2Control concept 控制方案 (21)

1.2.1 Control of gearbox lubrication (5F1.RM01.GLS01) 减速机润滑的控制 (23)

1.2.2 Control of auxiliaries 辅助设备的控制........................................................... ... .. (24)

1.2.3 Control of finished product conveyance 成品输送的控制............ ......... ... .. (25)

1.2.4 Control of gas routes (5F1.GP01 to 5F1.GP05)气体路线的控制..... ........ . (25)

1.2.5 Control of the hot gas producer (5F1.HG01)热风炉的控制............................................ .. (25)

1.2.6 Control of main drive unit of mill (5F1.RM01.DRU01) and of new material delivery

磨机主传动装置和原料供给的控制 ............ .......................................................... ....... . (26)

1.2.7 Control of water injection (5F1.RM01.WTJ01) 喷水的控制 (26)

1.2.8 Control of grinding pressure 碾磨压力的控制 (26)

2.Material properties 物料特性.... (27)

3.Operation of the grinding plant 碾磨厂的操作 (29)

3.1 Philosophy of operation 操作原理 (29)

3.2 Start-up / Shutdown sequence 启动 /停机顺序 (31)

3.2.1 Start-up sequence 启动顺序..... .. (31)

3.2.2 Shutdown sequence 停机顺序 (32)

3.3 Control loops 控制回路环......... .. (33)

3.3.1 Control of differential pressure of mill 磨机压差的控制................................. ...... . (34)

3.3.2 Control of temperature downstream of mill 磨机后温度的控制.............................. (34)

3.3.3 Control of pressure upstream of mill 磨机前压力的控制.. ................. (35)

3.4 Operation under extraordinary conditions 特殊情况下的操作 (35)

3.4.1 Start-up of plant 系统设备启动..... .. (35)

3.4.2 Shutdown of plant 系统设备的停止... . (36)

3.4.3 Operation with insufficient material quantity 喂料不足的操作............... ........... .. (36)

3.4.4 Overfilling of mill磨机过量喂料........... . (36)

3.5.5 Significant decrease of mill exit gas temperature 磨机出口风温度明显降低 (37)

List of figures插图清单

Figure 1: Design of the roller mill图 1: 辊式立磨的设计 (8)

Figure 2: Wear protection of the feed chute图 2: 进料料槽的耐磨保护. (9)

Figure 3: Grinding roller carrier with roller pair unit图 3: 磨辊桥架和磨辊对装置 (10)

Figure 4: Grinding table图 4: 碾磨磨盘 ............................................................ . (11)

Figure 5: Arrangement of the dam rings图 5: 挡料圈的设置 (12)

Figure 6: Dam ring heightener图 6: 挡料圈增高 (13)

Figure 7: Materials at the nozzle ring图 7:喷嘴环处的物料 (14)

Figure 8: Collector for light section steel图 8:小铁颗粒收集 (15)

Figure 9: Mill drive system with lubrication system图 9: 带润滑系统的磨机传动系统 (16)

Figure 10: Confining air system for grinding roller bearings图 10:磨辊轴承的密封空气系统 (17)

Figure 11: Structure of the SEPOL separator图 11: SEPOL选粉机的结构 (18)

Figure 12: Basic setting of guide vanes图 12: 导向叶片的基本设定 (19)

Figure 13: Control scheme图 13: 控制方案..... . (33)

1. Plant description 工厂说明

Below, please find a process and function description of a typical slag grinding plant. The designations (item numbers) used in the text refer to the flowsheets.

以下是一个典型的矿渣粉磨系统的工艺和功能说明。文中用到的代码(项目号)参考流程图中的设备编号。

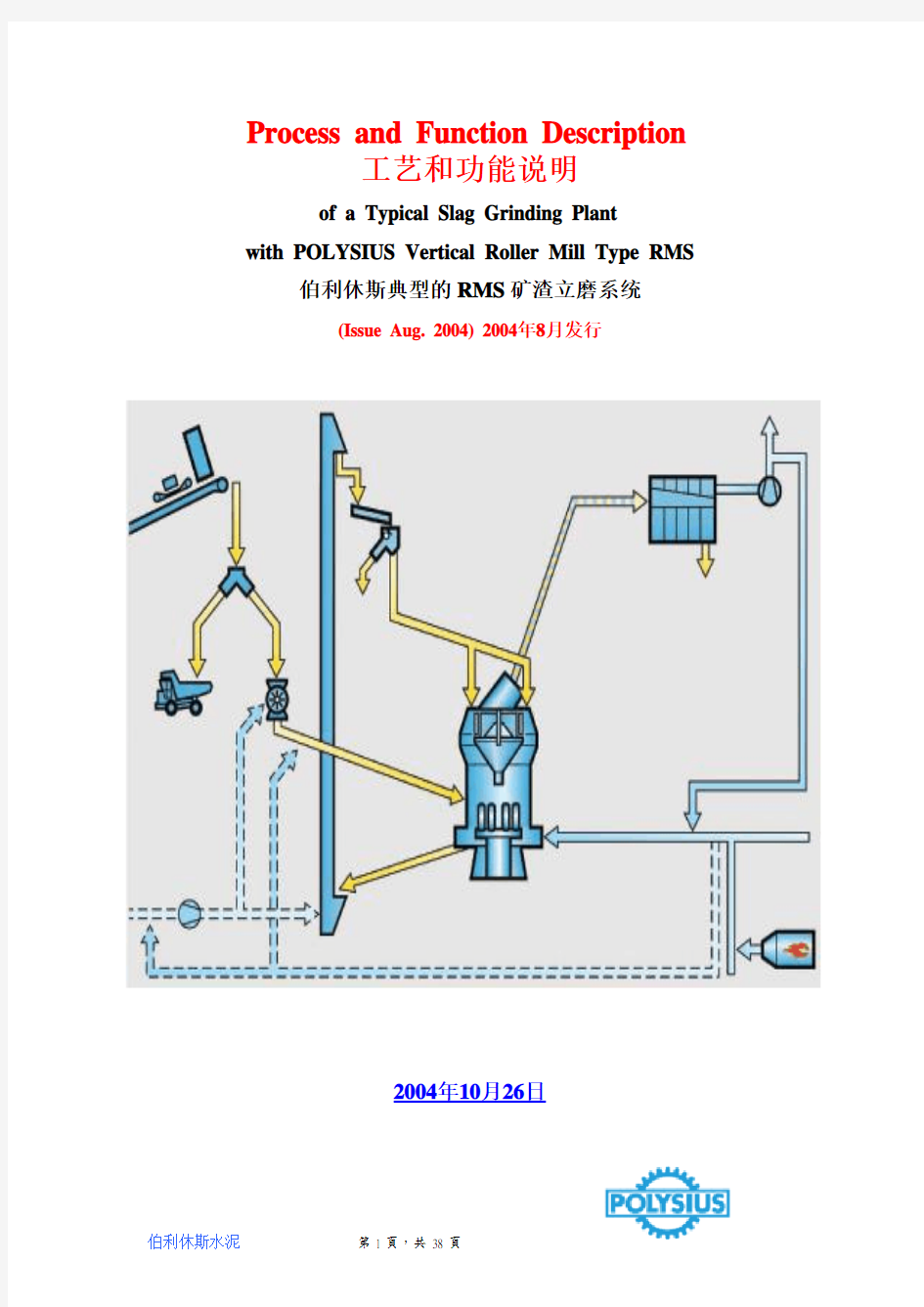

The slag grinding plant basically consists of the raw slag feeding system, the roller mill with the dynamic separator and external material circuit with the fine metal extraction unit, a hot gas generator, the gas routes including the system fan, the bag filter and finished material transport.

矿渣粉磨系统由:矿渣喂入装置、动态选粉机、带除细铁颗粒装置外物料循环、磨机本体、一台热风炉、包括风机的热风管路、袋收尘器和和产品输送装置。

The roller mill is a POLYSIUS mill type RMS with a dynamic separator type SEPOL RMS. The grinding plant is heated by a hot gas generator, which normally is fired with blast furnace gas, natural gas, heavy oil, light oil or coal dust.

立磨型号为RMS的伯利休斯磨配有型号为SEPOL RMS的动态选粉机。粉磨系统由一台热风炉供热风,热风炉一般采用高炉煤气、天燃气、重油、轻油或用煤粉。

The following basis values apply to a typical 90 t/h slag grinding plant only:

下列基本参数仅适用于一个典型的 90 t/ h矿渣粉磨系统:

Mill feed material磨机喂料: blast furnace slag 高炉矿渣

Mill type磨机型号: RMC 51/26/435

Throughput产量: 90 tph (吨/每小时)

Product fineness产品细度: 4200 cm2/g ~ 4500 cm2/g

Diameter of mill housing磨壳直径: 7000 mm

Diameter of grinding table磨盘直径: 5260 mm

Diameter of grinding rollers磨辊直径: 2600 mm

Width of the grinding rollers磨辊宽度: 730 mm

Quantity of the grinding rollers磨辊数量: 4

Inst. power of main drive unit安装的主马达功率: 2800 kW

Separator type选粉机型号: SEPOL 435 RMS

Diameter of separator rotor选粉机转子直径: 4350 mm

Diameter of separator housing选粉机壳体直径: 8500 mm

Inst. drive unit安装的马达功率: 250 kW

Rotor speed转子速度: 26 - 154 1/min

Hot gas producer热风炉: .............

Max. heating capacity最大的加热容量: 45 ~ 55 GJ/h

Max. hot gas quantity最大的热气量: ...... m3/h

Fuels燃料: natural gas or blast furnace gas: 高炉煤气, 天燃气, 重油, 轻油或煤粉Filter area收尘面积: 约 5000 m2

Dust load粉尘浓度: 300 ~ 350 g/m

Exhaust air volume 排气量: 28,000 ~ 31,000 m3/h

Filter medium 过滤介质: Polyacrylonitrile聚丙烯月青

Air to cloth ratio:空气对滤布比例< 1.2 m3/(m2*min)

Pressure drop: 压降< 15 mbar

Compressed air consumption: 压缩空气消耗约 500 Nm3/h at 7 bar

1.1Design and function of the slag grinding plant

矿渣研磨厂的设计和功能

Details of the design and functioning of the individual machines or plant components of the slag grinding plant are given below.

以下是矿渣粉磨系统内各单个设备或部件的设计和功能。

1.1.1 Raw material feeding 原料进料

The raw material which consists of slag and gypsum is conveyed via the speed-controlled weighbelts, item no. 5D1.WE01, 5D1.WE02 and 5D1.WE03 and is guided in a

controlled flow rate in the troughed belt conveyor 5D1.BC01 in accordance with the set mix-ture.

原料包括矿渣和石膏,经过调速皮带称(项目号5D1.WE01,5D1.WE02)流量控制,按照设定的混合比用槽形皮带机(5D1.BC01)输送。

To protect the roller mill from metallic foreign bodies a suspended magnetic separator, item 5D1.MS01.MSJ01 and a metal detector, item 5D1.MT01.MTJ01 are installed above the common conveyor belt 5D1.BC02 of the raw material components. The suspended mag-netic separator basically consists of a permanent magnet, which is enclosed by a belt con-veyor provided with transverse galleries. During operation the iron parts attracted by the magnet are brought with this belt conveyor out of the area of the magnetic field and are dis-charged in a collecting container.

为保护辊磨,清除金属异物,原料输送皮带机(5D1.BC02)上装有悬挂式电磁除铁器和金属探测器(项目号5D1.MS01.MSJ01和5D1.MT01.MTJ01)。悬挂式电磁除铁器主要包括一个永磁铁,配有一条横向的回转皮带。在操作中铁块物被磁铁吸起,当回转皮带超出磁力范围后铁块物掉落至收集箱内。

We know from experience that the suspended magnetic separator alone does not remove all iron parts. Thick material layers on the troughed belt conveyor, coarse grain size ranges or sticky and moist material can make removal of the iron more difficult. Non-magnetic tramp metal also is no collected. Therefore, an additional metal detector (item 5D1.MT01.MTJ01) also is installed.

根据经验,我们知道仅仅使用悬挂式电磁除铁器是不能除去所有铁颗粒的。皮带机上较厚的料层,较粗的进料粒径以及粘稠潮湿的物料都使除铁变得更加困难。另外,也无法除去无磁性的夹杂金属物,因此,需增加安装金属探测器。

The metal detector contains transmitting and receiving coils with an alternating magnetic field of high frequency between them which is generated by an oscillator in the controller. When a metal part passes the field, eddy currents form as a result of induction and take away energy from the oscillator. A signal is formed from this which is relayed to the control system of the change-over flap, item 5D1.CF01.CFJ01. The change-over flap removes the metal con-taining new feed material and discharges it in a container. To avoid frequent removals, it is necessary not to detect tramp metal which is not greater than a minimum size. The small tramp metal passes in the raw mill and is collected for the most part in the collecting device for light section steel of the bucket elevator.

金属探测器包括转换器和在控制器中由振荡器产生高频的交变磁场的接收组件。当金属物通过磁场时会产生涡流,结果形成感应并从振荡器中带走能量。从这里产生一个信号并延时传给转向阀(项目号5D1.CF01.CFJ01)的控制系统。转向阀将夹杂金属物的物料排放至收集箱中。为避免频繁的除去,不需要探测小于最小尺寸的夹杂金属。小的夹杂金属通过磨机进入提升机,大部分细铁颗粒在提升机装置内的收集器被收集。The rotary airlock feeder, item 5F1.CV01.CVJ01 is used as airlock for the roller mill. To avoid caking of the slag the rotary airlock feeder is heated by a gas stream. The material is guided onto the grinding table via a chute which is also heated.

锁风转饲机(项目号5F1.CV01.CVJ01)为辊磨密封空气用。为避免矿渣结块旋转喂料机通有热气加热。物料导入磨盘经过的料槽也被加热。

1.1.2 Roller mill RMC 51/26 立式辊磨

The general design of the roller mill is explained with Figure 1.

立磨总图设计见图 1。

The essential component of the roller mill is the grinding table with two concave grinding tracks (on the inside and outside) and the two roller pair units (designation 3) which run on the bed of material. The grinding table is driven by the motor (2), the grinding rollers are fixed in their position. The raw material is fed to the mill via a chute and falls directly onto the centre of the grinding table. The material is then carried under the rollers by the rotation of the table. The ground material is flung outwards over the edge of the grinding table and en-trained in the stream of gas from the nozzle ring (9). All of the material ejected from the grinding table, or a certain proportion of it is carried in the gas stream to the separator (10). 辊式磨主要是由有2道凹形磨辊轨迹(内轨和外轨)的磨盘和运转在料床上的2组磨辊对(每组一对磨辊,标示3)组成。磨盘由马达(标示2)驱动,磨辊被固定在原位置。原料通过一个喂料槽直接落在磨盘的中心。然后料被转动的磨盘带动进入磨辊。被碾磨过的料向外甩出越过磨盘的边界进入从喷嘴环(标示9)来的气流中。被磨盘甩出的物料,全部或者一部分被气流带至选粉机(标示10)。

The grinding force of the rollers is hydraulically applied on the material via the tie rods (5). The confining air system (7) protects the grinding roller bearings from entering dust. The bed of material can be stabilised with the water injection system (11).

磨辊的碾磨压力来自液压系统,通过拉杆(标示5)加载在碾磨物料上。空气密封系统(标示7)保护磨辊轴承防止灰尘进入。喷水(标示11)可以稳定料床。

The separator (10) classifies the ground material into finished product and oversize. The oversize material falls back onto the centre of the grinding table (4), while the finished prod-uct is carried to the downstream filter by the stream of gas.

选粉机(标示10)将研磨过的料分离成成品和过粗料。粗粉料落回磨盘(标示4)中心,成品则被气流带入下一步的收尘机中。

The gas velocity in the nozzle ring (9) of the roller mill can be adapted to the grinding plant requirements by adjusting the nozzle segments. Material lumps which cannot be carried to the separator in the hot gas stream fall through the nozzle ring and are returned to the mill via the recirculating bucket elevator.

磨机内喷嘴环(标示9)处的气流速度可以通过调整喷嘴截面来满足粉磨系统要求。粗物料无法被热气带至选粉机而掉落入喷嘴环内,通过外循环提升机送回到磨中。

圖1:立磨总图設計

Housing (1)壳体

Drive Unit (2)驱动装置

Roller pair units (3)辊轮组

Grinding table (4)磨盘

Tie rods (5)拉杆

Hydraulic system (6)液压系统

Confining air system (7)空气密封系统

Dismounting device (8)拆解装置

Nozzle ring (9)喷嘴环

Seperator (10)选粉机

Water injection (11)喷水

1.1.

2.1 Mill housing 磨机外壳

Doors for inspection, maintenance, assembly and installation purposes are installed in the upper housing section of the roller mill. In sections particularly exposed to wear, the housing is provided with replaceable wear protection. The nozzle ring consists of Hard Faced Com-pound Steel Plate (VAUTID, EURODUR; or similar). Above the nozzle ring, DENSIT cas-settes(Ceramic Mortar) are installed at the lower end, and above them a scaled wear lining made of a special AR-plate (CREUSABRO 4000).

安装在磨机上部外壳上的门是为了检查、维护保养、组装及安装的目的。尤其在易受磨损的部位,磨机外壳提供了可更换的磨损保护件。喷嘴环是由表面硬化的复合耐磨钢板(VAUTID, EURODUR;或类似的)构成。在喷嘴环上面,较低部位安装的是DENSIT 盒(陶磁砂浆),上面部位是由特别的AR板(CREUSABRO 4000)制成的片状耐磨衬板。

Hot gas is supplied to the roller mill housing via two hot gas pipe sockets. The seal between the casing and the grinding table is a sliding contact seal. Dust cannot deposit, as always small quantities of false air enter through this seal.

热风通过2个热风进口管接口进入磨机。在磨机外壳和磨盘间的密封是滑动接触式密封。因为密封间总是存在少量漏风,粉尘不能附着。

To control the hot gas supply in the mill interior, the nozzle ring is installed above the hot gas pipe socket. The nozzle ring consists of several adjusting segments for varying the gas ve-locity by altering the cross-sections. The hot gas stream emerges at high velocity, entrains the material from the grinding table and carries it upwards to the SEPOL separator. The gas velocity in the nozzle ring is a crucial parameter for the grinding process. The cross-section of the nozzle ring can be altered from outside.

为控制磨机内的热风量,喷嘴环位于热风管接口之上。喷嘴环由数个可调节阀块组成,通过改变喷嘴截面可以调整气流速度。热风以高速流入,夹带着从磨盘甩出的物料,并将其向上带入SEPOL选粉机。在粉磨工艺操作中喷嘴环的气体流速是极重要的参数。喷嘴环的截面可以从磨机外面调整。

進料

盒子

復合式耐磨鋼板

The material on the grinding table is carried under the rollers by the rotation of the table. The grinding is performed by a total of 4 grinding rollers set in pairs which can rotate independ-ently. The bearing assembly is sealed by the rotary shaft seal. With the roller carrier, confining air is carried to the rollers in order to prevent dust from entering the grinding roller bear-ings. The roller tyres consist of wear-resistant Ni HARD IV or similar and are fixed on the roller body with clamping rings and studs.

磨盘上的物料被转动的磨盘带入磨辊下。共有4个磨辊以对辊方式作用,对辊中每个磨辊轮可以独立旋转。轴承组由旋转轴封密封。在磨辊架,密封空气被带入目的是为了防止灰尘进入磨辊的轴承。辊轮的辊胎是由耐磨的Ni HARD IV或类似的材料组成,辊胎用紧固夹和双头螺栓固定在辊体上。

密封空氣接口

磨輥架

磨輥

The grinding roller guide and the single grinding-force application system allows the roller pair units freedom of movement in all three planes. They can, for instance, move vertically and pivot horizontally on their guide axle. If the inner roller is raised by coarse feed, the outer roller presses down with greater force on the material. Each roller thus supports the action of the other. This interactive functioning of the rollers results in highly efficient grind-ing.

磨辊导向轴和单辊压力平衡系统允许磨辊对可在3个自由度上移动。例如,它们能在垂直和水平方向围绕它的导向轴移动。如果内辊轮被加入的粗料顶起,则外辊轮会向下以更大的压力压料。每一对磨辊如此这般互相作用。这样的相互配合的功能实现了高效率的碾磨。

The grinding force required for grinding the material is generated by a hydraulic system. Each grinding roller is running in antifriction bearings on an axle clamped in the roller carrier. The roller pair units are so guided by pins in corresponding guides that they can move verti-cally and pivot horizontally on their horizontal axle. They can therefore very well adapt them-selves to changes in the material bed depth and the entire grinding surface always remains fully effective.

粉磨物料需要的粉磨压力是由液压系统产生的。每个辊轮装在耐磨滚动轴承上,轴承安装于紧固在磨辊桥架的辊轴上。磨辊对由导向销引导,使得它们可以在垂直和中心水平围绕着水平轴运动。它们由此可在改变料床的深度时很好的调整自己,并使得整个碾磨表面一直保持有效的碾磨。

The material falls directly onto the centre of the grinding table and is carried by the centrifu-gal force before the rollers.

入磨物料直接落在磨盘中心上,并且通过离心力被带至磨辊下面。

磨盘衬板

磨盘The grinding table is mounted direct onto the driving flange of the gear unit. It consists es-sentially of the following components:

磨盘直接被固定在减速机的转动法兰上。它包括以下最主要的组件:

_ the grinding table body磨盘本体

_ the segmented, replaceable grinding track耐磨的,可替换的磨轨(磨盘衬板)

_ the table liner fastenings磨盘衬板的固定连接装置

_ the dam rings with the dam ring extension 带挡料圈附件的挡料圈

_ the insulation which protects the grinding table from thermal overloading by the hot gases 保护过热风量对磨盘过热冲击的绝缘材料

The bed of material on the grinding table forms between the concave grinding track and the convex grinding rollers. An optimum bed of material is decisive for effective grinding. The bed of material is set by the height of the dam ring installed on the outer grinding table rim. 在凹形槽轨道和凸起的辊轮间的磨盘上形成料床。决定碾磨效率的一个很重要因素是选择合理的料床厚度。料床厚度由安装在磨盘边缘的挡料圈的高度设定。

加高的外部擋料圈

前部擋料圈

外軌內軌

As the grinding track depth (measured from the upper edge of the grinding track) increases

with increasing wear of the grinding track, the height of the material bed on the grinding track also changes. When material with great internal supporting properties is ground which tends to formation of a very stable material bed, a super proportional increase of the material layer may occur due to the thicker material bed, and this may result in an increase of the rolling resistance at the grinding rollers. This increases the specific energy consumption of the grinding process. It is therefore necessary to adapt the dam ring height to the increasing wear during the grinding process. A material bed which is too low or too deep also upsets the smooth running of the mill and may lead to vibrations during operation.

由于碾磨轨道的深度(从碾磨轨道的上缘量测) 随着碾磨轨道的增大磨损而增大,碾磨轨道的料厚也随着变化。当物料特性比较稳定时,碾磨时容易形成一个稳定的料床。随着料层的厚度增加也容易产生超特性的粘滞料层,这样粘滞料层会增加磨辊的碾磨阻力,也就增加了碾磨过程中的能量消耗。因此在磨损增加时有必要改变挡料圈的高度。料床太薄或太厚同样会扰乱磨机的平稳运行,并且在操作中可能导致振动。

When the raw material is very fine and dry, it may be necessary to form a stable bed of mate-rial by means of a second dam ring. This dam ring (dam ring extension) is installed before the first dam ring.

当原料很细好很干时,通过加装第2个挡料圈可能可以形成稳定的料床。这个挡料圈(挡料圈附件)安装在第1个挡料圈之前。

The dam ring height can be adapted by selecting rings of different heights (dam ring exten-sion). The sketch below shows three examples of different wear conditions.

挡料圈的高度通过选择不一样高度的环可以改变(挡料圈附件)。下面绘制表示的是3种不同的磨耗情况。

新的狀況

低磨損

相當大磨損

Below the grinding table the nozzle ring is installed which is the …narrowest location“ of the roller mill. The hot gas stream emerges at high velocity, entrains the material from the grinding table and carries it to the SEPOL separator.

喷嘴环安装在磨盘以下,此处是磨机的“狭窄位置”。热气流产生高速度,从磨盘上把物料带走至SEPOL选粉机。

The gas velocity in the nozzle ring is a crucial parameter for the grinding process. The velocity in the nozzle ring is so selected that only very coarse components (e.g. not commin-uted iron parts) can fall through the nozzle ring. The ground material, however, must be conveyed to the separator or returned on the grinding table.

在碾磨工艺操作中喷嘴环的气体流速是极重要的参数。喷嘴环的风速选择使得只有非常粗的物料(比如未经破碎的铁颗粒)能通过喷嘴环掉落。被碾磨过的物料要么被送到选粉机或是重新回到磨盘。

The free cross-sectional area of the nozzle ring can be adjusted from outside without having to interrupt the production.

喷嘴环的自由截面区域可以在不打断生产的情况下从外面被调整。

The area around the nozzle ring is protected against abrasion by the mounting of wear re-sistant materials such as Creusabro and Vautid (see Figure 7).

喷嘴环周围区域为保护磨损安装固定了如Creusabro 和 Vautid材料的耐磨板(见图7)

1.1.

2.4 External circulation of material 料的外部循环

Material which falls through the nozzle ring is guided via a chute and tipping valve to the re-circulating bucket elevator, item 5F1.BE01. The change-over flap, item

5F1.CF01.CFJ01 is designed for emptying the mill for maintenance purpose only.

通过喷嘴环掉落的料通过一个袖斗和翻板阀到再循环提运机,项目号5F1.BE01。转向阀,项目号5F1.CF01.CFJ01的目的只是被设计用来为维护保养而清空磨机用的。

When the tailings are returned from the bucket elevator to the roller mill, the material passes a vibrating trough, item 5F1.VC01.VCJ01 with a downstream removal system for light sec-tion steel with a permanent magnetic drum, item 5F1.MG01.MGJ01.

当粗料从提运机送回到磨机时,过一个槽形振动给料机(项目号5F1.VC01.VCJ01),然后进入1个带永磁滚筒的磁鼓除铁器(项目号5F1.MG01.MGJ01)清除循环物料中的小颗粒铁。

An effectively functioning iron removal system is very important for the production, as otherwise, the circulating iron in the slag would accumulate and cause extreme wea r. The vibrating trough makes the flow of material from the bucket elevator uniform and ensures material feeding to the magnetic drum over the total width.

对生产而言一个有效的除铁系统是相当重要的,否则在矿渣中循环的铁会累积并导致对耐磨件严厉的磨损。振动机使从提升机的料流均匀并且确保料通过永磁滚筒的整个宽度。

With the hand flap in the dedusting pipe of the removal system the air volume is adjusted in such a way that the collected light section steel contains as few slag as possible. A double flap valve ensures air exclusion to the iron collecting container.

除铁系统的收尘管手动蝶阀的作用是可调整收尘管内的风量,从而使收集到的小铁颗粒中尽可能少含矿渣粉。双板阀的作用是隔离铁收集桶内的漏风。

振動篩

永磁鐵

滾筒

1.1.

2.5 Drive unit 传动装置

The drive unit of the RMC roller mill consists of the following main components (the number-ing relates to Figure 9):

RMC辊式磨的传动装置包含以下主要的部件(相关号码如图9所示)

_ (1) main gear unit主减速机

_ (2) coupling联轴器

_ (3) main motor主马达

_ (4) overrunning coupling超速联轴器(液压联轴器)

_ (5) auxiliary gear unit寸动减速机

_ (6) auxiliary motor寸动马达

_ (7) coupling guard联轴器护罩

_ (8) oil supply system供油系统

_ (9) vibration monitor振动探测仪

The torque required for grinding the material is generated by the main motor and transmitted by the main gear unit to the grinding table. The grinding table is mounted direct onto the hori-zontal driving flange of the gear unit.

碾磨物料所需要的扭力由主马达产生,由主减速机传递至磨盘。磨盘直接安装固定在主减速机的水平转动法兰上。

The occurring vertical forces are applied to the foundation via the grinding table and the gear unit. The main motor has a second shaft end to which the auxiliary gear unit with the auxiliary motor is coupled. A pneumatically operated overrunning clutch for engaging and disen-gaging of the auxiliary drive is installed between the main motor and the auxiliary drive unit.

磨辊产生的垂直压力通过磨盘及主减速机传递至基础。主马达轴的另一端连接辅传减速机和辅传马达。在主马达和辅传驱动装置之间安装有1个气动式超速离合器,此装置是为了嚙合和脱开辅传驱动。

The auxiliary drive unit, item 5F1.RM01.AXD01 is not only required for maintenance and inspection purposes and for loading material onto the grinding table during the first start-up, but also before every start of the mill, in order to smoothen the material bed, to avoid dan-gerous vibration.

辅传驱动装置,项目号5F1.RM01.AXD01,不只是为了维护保养和检查的目的,也用在初次起动使用来导料至磨盘上,同时也是在磨机每次起动前,为了平顺料床,以避免危险的振动。

A vibration monitor is installed at the housing of the main drive unit in order to check smooth running of the roller mill. When the vibration velocity at the drive unit is exceeded, alarm is activated or the grinding plant is stopped.

振动探测仪安装在主减速机的外壳上,用来检查磨机的平稳运转。当振动值超限时,警报作用,或者磨机停机。

1.1.

2.6 Water injection (item 5F1.RM01.WTJ01) 喷水装置 (项目号5F1.RM01.WTJ01) The flow properties and the formation of the material bed on the grinding table can be con-siderably improved by a determined quantity of water injected into the mill. The water con-tributes to formation of the material bed particularly when the material is dry and fine.

磨盘料床可以通过喷入合理的水量大大改善其流动特性和料床成形性。当料又干又细时,水对料床成形性有特别的影响。

The water displaces the air from the material. The flow properties of the material thus dete-riorate and a stable bed of material forms.

水可以置换出物料中的空气。这样就降低了物料流动性,可以形成稳定的料床。

Take care that the injected water does not come into direct contact with the hot grinding ele-ments(roller tyres and grinding track) but is always injected onto the material upstream of

the rollers on the draw-in side. It is also possible to add water on the grinding table centre. This is an advantage particularly with great tailings quantities.

注意喷水不要直接喷到高温的耐磨件(辊胎及磨盘衬板)上,而是要喷到辊轮吸入料端的料上。也可以加水到磨盘中心,这对粗粉回料量较多时特别有利。

The water quantity to be injected depends upon the mill size and the material properties such as feed moisture content, tailings quantity and feed material fineness and has to be specified during commissioning.

喷水量要依照磨机大小和物料特性而定。比如,喂入料的含水量、粗粉回料量和喂料细度等。这需在调试中摸索和确定。

1.1.

2.7 Confining air system (item 项目号5F1.RM01.CAS01 and 5F1.RM01.CAS02)

空气密封系统

The confining air prevents ingress of dust into the grinding roller bearings. The confining air flow is generated by the separate fans, items 5F1.RM01.CAS01 and 5F1.RM01.CAS02 which are equipped with suction filters to ensure dust-free air. The pressure monitor of the confining air 5F1.RM01.CAS01-B7001/B7002 and 5F1.RM01.CAS02-B7001/B7002 must be electrically interlocked with the mill motor.

空气密封防止粉尘进入辊轮轴承。空气密封流由离心风机产生,项目号

5F1.RM01.CAS01和 5F1.RM01.CAS02,其安装有过滤器以确保进入无尘空气。空气密封的压力监测器5F1.RM01.CAS01-B7001/B7002 和 5F1.RM01.CAS02-B7001/B7002必须与磨机马达有电气联锁。

Usually, the confining air pressure is between 20 and 40 mbar. It very much depends on the tolerance at the annular gap of the grinding rollers and the negative pressure inside the mill. 通常,空气密封的压力在20~40mbar之间。它非常取决磨辊辊轮环形间隙间的公差和磨机内的负压。

Shut down the confining air fans after the first start-up only in exceptional cases (e.g. during longer stops of the mill when all dampers and doors remain closed) in order to reliably exclude ingress of dust into the grinding roller bearings.

在初次起动后除非是极特别的事情才能停止空气密封风机(比如当所有的挡板和门保持全关时的长时间停机),这是为了安全可靠的排除粉尘不进入磨辊的轴承。

1.1 Confining air fan空气密封风机

1.3 Confining air pipe (external) 空气密封管(外部的)

1.4 Confining air pipe (internal) 空气密封管(内部的)

1.5 Pivoting bearing支点旋转轴承

1.1.3 Dynamic separator 动态选粉机SEPOL RMS (Item 5F1.RM01.SDR01) The gas stream leaving the roller mill through the nozzle ring seizes the ground material and carries it in part or completely to the separator located above the grinding compartment. The separator concerned is a SEPOL separator type RMS.

气流通过磨机内的喷嘴环时,带走已碾磨过的粉料,部分或全部带向选粉机,选粉机位于磨机上部。选粉机被认为是RMS型号的SEPOL选粉机。

1.1 Discharge bend下料弯头

1.2 Separator cover选粉机盖

1.4 Lower housing section下部外壳节

1.6 Tailings cone分出粗粉的圆锥体

1.7 Adjusting device for guide vanes导风叶片的调整装置

1.8 Scale for adjusting device调整装置刻度

1.10 Support支撑

1.11 Inspection flap检查门板

1.12 Flooring grate底层筛板

4.1 Wear protection耐磨保护

4.2 Lining of separator cover选粉机盖的衬板

4.3 Lining of housing壳体衬板

4.5 Wear protection of分出粗粉的圆锥体的耐磨保护

tailings cone

4.6 Lining of feed chute进料袖斗衬板

The ground material carried away by the air stream is fed into the separator by the adjustable guide vane ring. The rotor separates the finished product from the material still being too coarse, i.e. the tailings, which are returned to the mill and centrally fed via the tailings return cone. The finished product is discharged in the gas stream and separated in the filter which is located downstream.

粉磨物料由热风携带,通过可调整的导风叶片环进入选粉机。转子将成品从仍然比较粗的物料中分离,粗料从中心通过粗粉回料锥体回到磨机。成品随气流并在下一级收尘器内分离收集。

The fineness of the product can be varied in operation by changing the rotor speed and gas volume. Drive of the SEPOL separator is by an electric motor and bevel/spur gear unit.

成品的细度可以在操作过程中调节转子速度和气体流量调整。SEPOL选粉机的驱动系统是由电机和伞形齿/正齿轮减速机组成。

When increasing the rotor speed, a finer finished product is achieved. This effect can be ad-additionally reached or even intensified by adjusting the static separator guide vanes in tangential direction. On the other hand, a coarser quality is produced when reducing the separator

speed or adjusting the static guide vanes in radial direction.

电炉制磷的工艺流程及主要设备

电炉制磷的工艺流程及主要设备

————————————————————————————————作者:————————————————————————————————日期:

第一节电炉制磷的工艺流程及主要设备 一、电炉法生产对炉料的要求 电炉法制磷生产的主要原料是磷矿、焦碳和硅石。生产上原料的品位、粒度及杂质含量都有一定的要求。 (一)磷矿 对磷矿品位P2O5的要求,一般而言,品位愈高则生产每t黄磷的电耗就愈低,不过这种说法尚不够全面。磷矿中除了P2O5组分外,还有CaO、SiO2、Fe2O3、AL2O3、CO2、F等组分。SiO2是参与磷矿还原反应的有用成分之一。根据SiO3-CaO-Al2O3三元体系的熔点图和生产实践,在炉料中控制炉渣的酸度指标SiO2/CaO(质量比)在0.75 -0.85范围内。可以使炉料有较低的熔融温度,促使反应向生成磷的方向进行。在配料时通常需要添加硅石以补充磷矿石中SiO2含量的不足。一般磷矿和硅石的混合料中P2O5含量达22%-25%即可满足生产要求。但是,P2O5每降低1%,每T黄磷将增加电耗400kW·h左右。某些含硅石高的中低品位磷矿,对酸法生产磷肥是不太适应,但却是制磷的好原料。这是中低品位磷矿的利用途径之一。 磷矿必须有适宜的粒度才能确保电炉的正常运行。如粒度过大,易引起料管堵塞,并在炉内发生离析现象,呈现局部的焦炭“不足”或“过多”,影响还原反应进行。如粒度过细,则增加料层阻力,妨碍炉气逸出,炉内容易结拱、塌料引起操作不稳,炉气中粉尘含量大,泥磷量增多,使磷的得率降低。通常磷矿石的机械强度和热稳定性也有一定的要求。在贮存、运输、加工过程中要有足够的强度而不致粉碎;在加热时不发生爆裂和软化发粘的现象。但磷矿石的机械强度和热稳定性,至今还没有建立统一的质量检验指标,通常是在选用某种磷矿石作原料之前,经试生产考核后才能确定其适用与否。 中国制磷工作者综合参考了磷矿石中P2O5、Ca02、SiO2、Fe2O3、CO2等五个主要组分在电炉内参与化学反应的热效应,根据生产经验推导出评价磷矿的

生产工艺流程图及说明

(1)电解 本项目电解铝生产采用熔盐电解法:其主要生产设备为预焙阳极电解槽,项目设计采用大面六点进电SY350型预焙阳极电解槽。铝电解生产所需的主要原材料为氧化铝、氟化铝和冰晶石,原料按工艺配料比例加入350KA 预焙阳极电解槽中,通入强大的直流电,在945-955℃温度下,将一定量砂状氧化铝及吸附了电解烟气中氟化物的载氟氧化铝原料溶解于电解质中,通过炭素材料电极导入直流电,使熔融状态的电解质中呈离子状态的冰晶石和氧化铝在两极上发生电化学反应,氧化铝不断分解还原出金属铝——在阴极(电解槽的底部)析出液态的金属铝。 电解槽中发生的电化学反应式如下: 2323497094032CO Al C O Al +?-+℃ ℃直流电 在阴极(电解槽的底部)析出液态的金属铝定期用真空抬包抽出送往铸造车间经混合炉除渣后由铸造机浇铸成铝锭。电解过程中析出的O 2同阳极炭素发生反应生成以CO 2为主的阳极气体,这些阳极气体与氟化盐水解产生的含氟废气、粉尘等含氟烟气经电解槽顶部的密闭集气罩收集后送到以Al 2O 3为吸附剂的干法净化系统处理,净化后烟气排入大气。被消耗的阳极定期进行更换,并将残极运回生产厂家进行回收处置。吸附了含氟气体的截氟氧化铝返回电解槽进行电解。 电解槽是在高温、强磁场条件下连续生产作业,项目设计采用大面六点进电SY350型预焙阳极电解槽,是目前我国较先进的生产设备。电解槽为6点下料,交叉工作,整个工艺过程均自动控制。电解槽阳极作业均由电解多功能机组完成。多功能机组的主要功能为更换阳极、吊运出铝抬包出铝、定期提升阳极母线、打壳加覆盖料等其它作业。 (2)氧化铝及氟化盐贮运供料系统 氧化铝及氟化盐贮运系统的主要任务是贮存由外购到厂的氧化铝和氟化盐 ,并按需要及时将其送到电解车间的电解槽上料箱内。

矿石立磨生产流程及常见问题-矿石雷蒙立磨

矿石立磨生产流程及常见问题-矿石雷蒙立磨 矿石立磨厂家,非金属矿石加工:石膏磨粉设备、高岭土加工设备、大理石破碎磨粉流程、长石头选矿破碎立磨、花岗岩石料破碎、磨粉、石灰石石料磨粉、重晶石选矿、破碎、立磨器、硅石等矿石设备;金属矿石破碎磨粉:铁矿石选矿、破碎;铜块选矿粉碎机、铝士矿选矿、破碎、磨粉、陶粒;锌矿、银矿选矿设备。 矿石物料要求:非金属矿石,9.3级以下硬度,湿度6%以下,非易燃易爆的。生产流程:破碎,选矿、磨粉,整个

流程工艺设计均可提供,这里主要介绍一下磨粉线流程:合适物料-鄂破机-提升机-料仓-给料机-立磨主机-成品,简单的过程,有什么不了解的可以直接咨询客服或者电话来访,有关报价及设备具体应用范围,我们的客服可以为您解答,欢迎您的到来。雷蒙磨常见型号有:3R3016、3R8514、4R3216、5R4119、6R4528 设备维护及配件简单介绍 立式磨机整套配件:主机、分析机、鼓风机、旋风收集器、除尘器、管道装置、电机,主机配件:主机架、进风壳、铲刀、梅花架、磨辊、磨环。辅助设备:鄂破机、给料机、提升机、料仓、配电柜等。 设备维护:每种设备在使用一段时间了都有进行维护,雷蒙立磨也不例外,需要定期的维护,我的磨机在使用一定的周期后需要相对了解磨机的人员进行相关检查。磨机应该

定期使用润滑脂和相应的配件进行更换和润滑。雷蒙立式磨机器的主要注油处(1)转动轴承(2)轧辊轴承(3)所有齿轮(4)活动轴承、滑动平面。磨机常见问题:磨辊、磨盘衬板磨损修复,磨辊轴承室磨损修复、减速机渗漏治理。 近年来随着钢铁工业技术的不断进步,以及粉磨部位材质的不断改善,矿渣微粉的生产和应用越来越大,重机所生产的立式磨机逐步克服了影响立式磨大量推广使用中的普遍存在的震动、磨辊和磨盘磨损、除铁难等不利因素,逐步在水泥粉磨、矿渣粉磨等领域中推广开来。立式立磨设备的出现,使矿渣制粉不再成为难题,是工业之分领域的一大突破,作为一家专业从事矿石制粉生产厂家,目前拥有丰富的 生产经验,在制粉领域有着得天独厚的优势。

PVC管材挤出工艺流程

PVC管材挤出工艺流程 PVC塑料是一种多组分塑料,根据不同的用途可加入不同添加剂,因组分不同,PVC制品呈现不同的物理力学性能,针对不同场合应用。而PVC塑料管在塑料管中所占的比例较大。PVC管材分硬软两种,RPVC管是将PVC树脂与稳定剂、润滑剂等助剂混合,经造粒后挤出机成型制得,也可采用粉料一次挤出成型。RPVC管耐化学腐蚀性与绝缘性好,主要输送各种流体,以及用作电线套管等。RPVC管易切割、焊接、粘接、加热可弯曲,因此安装使用非常方便。SPVC管是由PVC树脂加入较大量增塑剂和一定量稳定剂,以及其他助剂,经造粒后挤出成型制造。SPVC管材具有优良的化学稳定性,卓越的电绝缘性和良好的柔软性和着色性,此种管常用来代替橡胶管,用以输送液体及腐蚀性介质,也用作电缆套管及电线绝缘管等。 PVC硬管 1、原料选择及配方 硬管生产中树脂应选用聚合度较低的SG-5型树脂,聚合度愈高,其物理力学性能及耐热性愈好,但树脂流动性差,给加工带来一定困难,所以一般选用黏度为(~)×10-3Pa?s的SG-5型树脂为宜。硬管一般采用铅系稳定剂,其热稳定性好,常用三盐基性铅,但它本身润滑性较差,通常和润滑性好的铅、钡皂类并用。加工硬管,润滑剂的选择和使用很重要,既要考虑内润滑降低分子间作用力,使熔体黏度下降有利成型,又要考虑外润滑,防止熔体与炽热的金属粘连,使制品表面光亮。内润滑一般用金属皂类,外润滑用低熔点蜡。填充剂主要用碳酸钙和钡(重晶石粉),碳酸钙使管材表面性能好,钡可改善成型性,使管材易定型,两者可降低成本,但用量过多会影响管材性能,压力管和耐腐蚀管最好不加或少加填充剂。 2、工艺流程 RPVC管的成型使用SG-5型PVC树脂,并加入稳定剂、润滑剂、填充剂、颜料等,这些原料经适当的处理后按配方进行捏合,若挤管采用单螺杆挤出机,还应将捏合后的粉料造成粒,再挤出成型:若采用双螺杆挤出机,可直接用粉料成型,RPVC管材工艺流程如下: 生产流程原料+助剂配制→混合→输送上料→强制喂料→锥型双螺杆挤出机→挤出模具→定

电炉制磷的工艺流程及主要设备知识交流

第一节电炉制磷的工艺流程及主要设备 一、电炉法生产对炉料的要求 电炉法制磷生产的主要原料是磷矿、焦碳和硅石。生产上原料的品位、粒度及杂质含量都有一定的要求。 (一)磷矿 对磷矿品位P2O5的要求,一般而言,品位愈高则生产每t黄磷的电耗就愈低,不过这种说法尚不够全面。磷矿中除了P2O5组分外,还有CaO、SiO2、Fe2O3、AL2O3、CO2、F等组分。SiO2是参与磷矿还原反应的有用成分之一。根据SiO3-CaO-Al2O3三元体系的熔点图和生产实践,在炉料中控制炉渣的酸度指标SiO2/CaO(质量比)在0.75 -0.85范围内。可以使炉料有较低的熔融温度,促使反应向生成磷的方向进行。在配料时通常需要添加硅石以补充磷矿石中SiO2含量的不足。一般磷矿和硅石的混合料中P2O5含量达22%-25%即可满足生产要求。但是,P2O5每降低1%,每T黄磷将增加电耗400kW·h左右。某些含硅石高的中低品位磷矿,对酸法生产磷肥是不太适应,但却是制磷的好原料。这是中低品位磷矿的利用途径之一。 磷矿必须有适宜的粒度才能确保电炉的正常运行。如粒度过大,易引起料管堵塞,并在炉内发生离析现象,呈现局部的焦炭“不足”或“过多”,影响还原反应进行。如粒度过细,则增加料层阻力,妨碍炉气逸出,炉内容易结拱、塌料引起操作不稳,炉气中粉尘含量大,泥磷量增多,使磷的得率降低。通常磷矿石的机械强度和热稳定性也有一定的要求。在贮存、运输、加工过程中要有足够的强度而不致粉碎;在加热时不发生爆裂和软化发粘的现象。但磷矿石的机械强度和热稳定性,至今还没有建立统一的质量检验指标,通常是在选用某种磷矿石作原料之前,经试生产考核后才能确定其适用与否。 中国制磷工作者综合参考了磷矿石中P2O5、Ca02、SiO2、Fe2O3、CO2等五个主要组分在电炉内参与化学反应的热效应,根据生产经验推导出评价磷矿的

立磨常见问题及处理

立磨常见问题及处理 Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT

立磨常见问题及处理 立磨操作相对来说工艺原理简单些,但恰恰是目前水泥厂有效运转率提不高的一个系统。 如何稳定料层 。料层厚,物料有效粉磨稍有下降,成品率下降,主电机电流大,差压升高。 。料层薄,振动大,吐渣大。 。不同磨机料层控制厚度不同,料层厚度一般是±20mm 但在其控制范围内上述现象是一致的。稳定料层是操作立磨的关键 。料层通过压力增减或喂料量增减来控制,喷水量一般是在料层稳不住时作为手段。 如何稳定差压和主电机电流 。差压是反映磨内气流阻力大小的参数,在正常工况下其变化,可从磨盘物料的增多和气流中粉尘浓度增加两个方向上去理解。是喂料与成品动态平衡的反映。一般地在主电机电流平衡、料层平稳、振动平衡时,差值高说明磨机能力发挥出来了。压差在上升时,同时伴随主电机电流上升、选粉机电流上升。一般地通过喂料量来适应差压值,动工作压力影响料层、动风在正常负荷时空间不大,会引起磨内风速变化、选粉转速与细度有影响。

。工作压力高,磨机电流高。料层厚,磨电流高。但料层过薄时,磨主电机电流波动大,瞬间易过流。 磨机的振动 磨机振动是立磨存在的一个现象,振动过大会造成磨盘和磨辊衬板及附属设备的损坏。引起因素较多,如入磨物料粒度不均匀、磨辊和磨盘衬板磨损严重、风量及风温的波动、研磨压力过高或过低、磨内异物、料层过厚或过薄、蓄能器压力不当、刮料板磨损导致的刮料腔积料多引起的风量分布不均、喂料量波动大等。 常见问题 立磨入料溜子堵料 。入磨三道锁风阀或回转阀跳停 。磨机差压降低,选粉机电流降低,相应地出磨风温升高,磨机振动持续在较高的水平上波动 。这种振动不同于磨内异物引起的突发性振动,即瞬间出现很高的峰值,是较正常值高1-2mm/s的振幅上持续振动。堵的部位不同,如回转下料器卡料、其上方或下方出磨溜子堵料 。主电机电流异常升高30%,如果料层厚度正常,则预示刮料腔内有积料可能 。差压升高,入口负压值降低,磨机振动持续在较高水平如何控制细度

PET的生产工艺及流程图

工艺控制略解 聚对苯二甲酸乙二酯(PET)吹塑瓶的生产按型坯的预成型不同可分为注射拉伸吹塑(简称注拉吹)和挤出拉伸吹塑(简称挤拉吹)。在这两种成型方法中,由于注拉吹工艺易控制,生产效率高,废次品少而较为通用。 PET吹塑瓶可分为两类,一类是有压瓶,如充装碳酸饮料的瓶;另一类为无压瓶,如充装水、茶、油等的瓶。 虽然生产厂家不同,但其设备原理相似,一般均包括供坯系统、加热系统、吹瓶系统、控制系统和辅机五大部分。吹塑工艺PET瓶吹塑工艺流程。影响PET瓶吹塑工艺的重要因素有瓶坯、加热、预吹、模具及环境等。 茶饮料瓶是掺混了聚萘二甲酸乙二酯(PEN)的改性PET瓶或PET与热塑性聚芳酯的复合瓶,在分类上属热瓶,可耐热80℃以上;水瓶则属冷瓶,对耐热性无要求。在成型工艺上热瓶与冷瓶相似。 2.1、瓶坯: 制备吹塑瓶时,首先将PET切片注射成型为瓶坯,它要求二次回收料比例不能过高(5%以下),回收次数不能超过两次,而且分子量及粘度不能过低(分子量31000-50000,特性粘度0.78-0.85cm3/g) 2.2、加热: 瓶坯的加热由加热烘箱来完成,其温度由人工设定,自动调节。烘箱中由远红外灯管发出远红外线对瓶坯辐射加热,由烘箱底部风机进行热循环,使烘箱内温度均匀。瓶坯在烘箱中向前运动的同时自转,使瓶坯壁受热均匀。 2.3、预吹: 预吹是二步吹瓶法中很重要的一个步骤,它是指吹塑过程中在拉伸杆下降的同时开始预吹气,使瓶坯初具形状。这一工序中预吹位置、预吹压力和吹气流量是三个重要工艺因素。预吹瓶形状的优劣决定了吹塑工艺的难易与瓶子性能的优劣。正常的预吹瓶形状为纺锤形,异常的则有亚铃状、手柄状等,如图2所示。造成异常形状的原因有局部加热不当,预吹压力或吹气流量不足等,而预吹瓶的大小则取决于预吹压力及预吹位置。在生产中要维持整台设备所有预吹瓶大小及形状一致,若有差异则要寻找具体原因,可根据预吹瓶情况调整加热或预吹工艺。预吹压力的大小随瓶子规格、设备能力不同而异,一般容量大、预吹压力要小;设备生产能力高,预吹压力也高。 即使采用同一设备生产同一规格的瓶子,由于PET材料性能的差异,其所需预吹压力也不尽相同。玻纤增强的PET材料,较小的预吹压力即可使瓶子底部的大分子正确取向;另一些用料不当或成型工艺不适当的瓶坯,注点附近有大量的应力集中不易消退,如果吹塑,常会在注点处吹破或在应力测试中从注点处爆裂、渗漏。根据取向条件,此时可如所示把灯管移出2-3支至注点上方开启,给予注点处充分加热,提供足够热量,促使其迅速取向。对于已加热二次使用的瓶坯或存放时间超标的瓶坯,由于时温等差效应,二者成型工艺相似,与正常瓶坯相比,其要求的热量要少,预吹压力也可适当降低。

立磨常见问题及处理.

立磨常见问题及处理 立磨操作相对来说工艺原理简单些,但恰恰是目前水泥厂有效运转率提不高的一个系统。 如何稳定料层 。料层厚,物料有效粉磨稍有下降,成品率下降,主电机电流大,差压升高。 。料层薄,振动大,吐渣大。 。不同磨机料层控制厚度不同,料层厚度一般是0.02D ±20mm但在其控制范围内上述现象是一致的。稳定料层是操作立磨的关键 。料层通过压力增减或喂料量增减来控制,喷水量一般是在料层稳不住时作为手段。 如何稳定差压和主电机电流 。差压是反映磨内气流阻力大小的参数,在正常工况下其变化,可从磨盘物料的增多和气流中粉尘浓度增加两个方向上去理解。是喂料与成品动态平衡的反映。一般地在主电机电流平衡、料层平稳、振动平衡时,差值高说明磨机能力发挥出来了。压差在上升时,同时伴随主电机电流上升、选粉机电流上升。一般地通过喂料量来适应差压值,动工作压力影响料层、动风在正常负荷时空间不大,会引起磨内风速变化、选粉转速与细度有影响。 。工作压力高,磨机电流高。料层厚,磨电流高。但料

层过薄时,磨主电机电流波动大,瞬间易过流。 磨机的振动 磨机振动是立磨存在的一个现象,振动过大会造成磨盘和磨辊衬板及附属设备的损坏。引起因素较多,如入磨物料粒度不均匀、磨辊和磨盘衬板磨损严重、风量及风温的波动、研磨压力过高或过低、磨内异物、料层过厚或过薄、蓄能器压力不当、刮料板磨损导致的刮料腔积料多引起的风量分布不均、喂料量波动大等。 常见问题 立磨入料溜子堵料 。入磨三道锁风阀或回转阀跳停 。磨机差压降低,选粉机电流降低,相应地出磨风温升高,磨机振动持续在较高的水平上波动 。这种振动不同于磨内异物引起的突发性振动,即瞬间出现很高的峰值,是较正常值高1-2mm/s的振幅上持续振动 。堵的部位不同,如回转下料器卡料、其上方或下方出磨溜子堵料 。主电机电流异常升高30%,如果料层厚度正常,则预示刮料腔内有积料可能 。差压升高,入口负压值降低,磨机振动持续在较高水平如何控制细度 。在磨机满负荷、工况稳定、压差稳定时调整选粉机转速即

立磨工艺

13、新工艺线原料制备为何采用立磨系统? 答:因为立磨系统将破碎、粉磨、烘干、分级等工序集中为一体,工艺系统简单,占地面积小,可实现露天布置,基建费用低;较球磨机金属消耗量少,检修时间少,噪音低,粉磨效率高,烘干能力强,电耗低,操作控制方便,运转率较高。所以新工艺线原料制备采用立磨系统。 14、新工艺线原料制备为何采用ATOX立磨? 答:①ATOX磨机配有专利设计的回转下料器,运行平稳、系统简单可靠。 ②ATOX磨机价格合理,设计简单可靠,液压装置可以反向加压,使磨辊抬起,实现磨机空载启动。 ③耐磨衬采用分片设计,磨损均匀、更换方便、利用率高。 ④新工艺线的ATOX磨机加厚了耐磨材料厚度,对我厂生产特种水泥时含硅质板岩的物料有很好的适应性。 ⑤ATOX磨机在国内使用情况良好,运行可靠,操作控制方便。 15、简述ATOX立磨的工作原理? 答:物料经回转下料器和溜子从磨机侧部(两磨辊之间)喂入,落到磨盘中央,在离心力和摩擦力的作用下,甩到辊子下边;在磨辊的压力下对物料进行破碎、碾压和研磨;从磨底沿切线方向进入磨内上升的热风,经磨盘周围的环形喷口以50—80m/s的速度由下往上吹,成旋涡状的往上升,使磨盘内形成负压将磨细的物料带入磨机内的动静态选粉机里进行分离,粗粒由落料锥回到磨盘中央再次粉磨,细粉则随气流排出磨外,由旋风分离器和电收尘器收集作为成品。 16、立磨粉磨主要有哪几种力?

答:主要有挤压力、剪切力、摩擦力。 17、简述什么是立磨的外循环?有何意义? 答:立磨粉磨时部分物料经环形喷口落到磨盘下(吐渣)。这部分物料经外部输送设备返回喂料系统、就形成了所谓的外部循环。主要意义是:有磨外回料系统处理环形喷口出掉下的物料、就可以降低环形喷口处的风速、减小系统压损,从而降低系统电耗。 18、新工艺线立磨为何采用进口和进口分交的方式? 答:新工艺线配料方案特殊,原料非常难磨,国产立磨达不到设计要求,系统故障较多,售后服务跟不上,因此我厂采用进口立磨;但全套进口价格较高,所以我厂采用关键件进口、部分设备国内分交的灵活方式。 19、简述新工艺线ATOX立磨主要参数? 答:新工艺线ATOX立磨是由丹麦F.L.s生产的,生产能力180T/h(磨损后),入磨水份≤8.0%,产品细度≤12.0%(0.08mm方孔筛); 立磨型号:ATOX37.5/RAR40,磨机振动 2mm/s(正常);磨盘直径 3750/4135mm,磨盘转速28.9rpm;磨辊数量3个,磨辊直径 2250mm; 分离器(选粉机)型号RAR40-LVT,转子直径4180mm,转速48~96rpm ,电机功率160kw,转速1480~2000rpm ,速度调整范围 88(+-)50%rpm,采用变频器调速; 磨辊主减速机MAAG,型号WPU-92C行星齿轮,功率1836kw,输入轴转速995rpm,输出轴转速28.9rpm。 20、新工艺线原料制备系统有何特点?

立磨操作规程

2800t/d新型干法熟料生产线立磨系统中控操作规程[复制链接] 马门溪龙 超级版主 细节决定成败 ? TA的每日心情 奋斗 17 小时前 签到天数: 29 天 [LV.4]偶尔看看 III 贡献值 966 点 金钱 11543 水泥币 威望 613 点 阅读权限 150 积分 17039 ?串个门 ?加好友 ?打招呼 ?发消息 电梯直达 楼主 发表于 2010-10-23 13:59:22 |只看该作者|倒序 浏览 一、目的 本规程旨在树立安全第一、预防为主的观点,统一操作思想, 生产合格生料,力求达到优质、稳定、高产、低耗的目的。 二、范围 本规程适用于MLS3626立磨系统中控操作,即从配料库底至生 料库顶和窑尾废气处理的所有设备。 三、指导思想 1.树立安全生产,质量第一的观念,达到连续、稳定生产; 2.严格遵守设备操作规程,精心操作、杜绝违章; 3.制定MLS3626磨机最佳操作参数,做到优质、稳定、高产、 低耗,努力做到系统设备安全稳定运行,确保生料库料位,实 现安全、文明生产。 四、工艺流程简介 生料粉磨系统是从原料调配库底到生料成品输送、入库和增湿 塔到尾排的窑尾废气排放的整个过程。 1.原料调配设有五个配料库,储存石灰石、砂岩、铁粉和粉 煤灰,另一库备用。粉煤灰由气力泵输送进库,石灰石经石灰 石取料机取料后,通过胶带送入石灰石库,每个库下均设有原 料计量喂料装置,供原料磨喂料。四种原料经调配库下的定量 给料机计量后,由入胶带输送机输送至原料磨粉磨。 2.原料粉磨采用MLS3626立磨,入磨的物料在磨内经过烘干 和研磨,研磨后的物料被来自窑尾(或热风炉提供)的热风分 级后,进入选粉机内筛选,粗颗粒重新进入磨粉磨,合格细粉 经旋风筒收集,由空气斜槽送至生料库提升机。从旋风筒排出 的废气,经循环风机后,一部分作为循环风补充选粉机的工作 风量,剩余部分送至窑尾袋收尘器处理后排入大气。 当原料磨运行时,从预热器排出的废气经增湿塔引至原料磨, 剩余部分进入窑尾袋收尘器处理,再排入大气。当磨机不运行 时,窑尾废气经增湿塔喷水降至200℃后,直接进入窑尾袋收 尘器处理,再排入大气。 窑尾袋收尘器与增湿塔收集的窑灰,经螺旋输送机、斗式提升 机送至生料输送系统,与生料混合后送入生料均化库。当增湿 塔收集的粉尘水分过大时,增湿塔下的螺旋输送机反转,将收 集的湿窑灰排出系统。 3.出库生料经库底的卸料口卸至生料计量仓,生料计量仓带 有荷重传感器、充气装置,仓下设有流量控制阀和流量计,经 计量后的生料经过空气输送斜槽、提升机喂入窑尾预热系统。

年产30万吨矿渣粉立磨生产线工艺技术方案

目录 一、总论-------------------------------------------------------------------------2 二、拟建项目情况-------------------------------------------------------------3 三、项目建设条件与厂址选择----------------------------------------------3 四、主要生产工艺简述-------------------------------------------------------4 五、节约与合理利用能源----------------------------------------------------5 六、环境保护-------------------------------------------------------------------7 七、组织机构与劳动定员----------------------------------------------------7 八、工程进度-------------------------------------------------------------------8 九、设计与安装工程报价----------------------------------------------------8 一、总论 矿渣属于工业固体废料的一种,是高炉炼铁过程中排出的废渣,矿渣质量的好坏主要用“活性”高低来衡量,目前,评定矿渣活性的通用方法为化学成分法,即矿渣的质量系数K≥1.2为合格品,K≥1.6为优等品,一般而言,矿渣中Al 2O 3>12%和CaO>40%且水淬质量好、玻璃体多的矿渣,活性均较高。 矿渣粉是将矿渣进行烘干、磨细后制得的一种新型建筑材料,矿渣粉的成分接近于硅酸盐水泥,具有自身水硬性和火山灰活性作用,本身的CaO含量较低,活性较差,但在水泥水化产物Ca(OH) 2和石膏的激发下,却具有较高的活性。磨细矿渣粉掺入混凝土中,不仅可以改善混凝土的泌水离析、和易性,尚可提高混凝土的后期强度,代替部分水泥后降低混凝土的成本,在预拌混凝土中成为继粉煤灰后的第二掺合料,具有广阔的市场前景。

瓮安黄磷公司环保隐患整改方案(废水工艺流程图)2016.4.13

生产废水整治综合方案 编制:生产部、技术与项目开发部 拟稿:王开林、付忠炎 审核:韦国祖、蒋成义、祝萌

审批:段仕东 时间:2016年4月

一、目的 为认真贯彻落实黔南州环境保护局、黔南州公安局文件黔南环通[2016]35文件《关于对龙马磷业有限公司等6件环境违法案件实施挂牌督办的通知》要求,进一步解决公司内存在的环境突出问题,消防环境安全隐患,重点整治各车间生产废水外排问题,经公司党政联协会、公司安全生产委员会根据公司实际情况,经研究讨论特制定本方案 二、组织领导 (一)、 为保证公司生产废水整治工作落到实处,特成立以公司总经理为组长的“生产废水整治工作领导小组”,以下简称领导小组,成员如下: 组 长:段仕东 副组长:韦国祖、蒋成义、祝萌 成 员:广聚祥、邓孝吉、田勇、丁大祥、王承俊、徐祖荣、王吕建、王开林 领导小组设办公室于技术与项目研发部,由蒋成义担任组长、祝萌任副组长,二人具体负责监督、检查生产废水整治工作开展情况 (二)、工作职责 1、按照瓮安县环境保护局2016年4月11日环境整治会议“一厂一策”的要求,领导小组组织相关人员对厂区生产废水进行辨识分析,并针对存在的问题拟定环境整治工作专项方案,并为专项整治工作提供必要的技术、工程、资金、人力资源支持。 2、统筹、协调各部门按照专项整治方案落实整治内容,并对各部门整治工作开展情况进行监督、检查,追究失职、渎职现象。 3、落实专项整治工程安全、环保预防措施,定期对整治工作现场进行检查,及时发现潜在的安全、环保隐患,并提出处理意见。 4、对环境专项整治效果进行验收,确保整治结果达到环境要求。 三、工作目标 生产废水“零排放” 四、公司简介 贵州省瓮安县瓮福黄磷有限公司(简称瓮安黄磷公司)地处贵州省瓮安县银盏镇银盏村下街村民组,2004年8月26日成立,注册资金壹仟肆佰零柒万玖仟元,职工人数78人,年工作300天,系贵州省瓮福(集团)有限责任公司下属子公司。 本厂于1998年9建成投产,原名为瓮安县贵信黄磷厂,2001年更名为贵州省大信黄磷有限责任公司,于2004年4月被贵州省瓮福(集团)有限公司收购, 贵州省瓮安县 瓮福黄磷有限公司 生产废水整治 综合方案 编号: SCB-2016-04-13-01 环保整改方案 编制:生产部

生料立磨操作员作业指导书

生料立磨操作员作业指导书(供参考) 一、总则 1.本指导书由XXX水泥有限责任公司工程管理部编制。 2.本指导书规定了生料磨操作员岗位的职责范围,工作内容与要求,操作及注意事项,交接班制度。 3.本指导书仅适用于中控室生料磨操作员。 4.执行XXX水泥有限责任公司《员工手册》及《安全手册》。 二、职责与权限及相互关系 1.职责 1.1 严格遵守各项操作规程,保证生产正常进行,防止事故发生。 1.2 负责并保证合格生料产质量的完成,努力提高各工序质量。 1.3 确保部门下达的各生产任务经济指标的完成。 1.4 协助中控主任做好生料磨系统的工作,监督、指挥生料磨系统巡检工处理好生料磨系统设备至正常运行。 1.5 负责生料磨系统操作记录的填写工作,要求数据准确填写及时,字迹工整不乱涂乱改保证记录完整、不损坏。 1.6 熟练掌握生料磨系统生产工艺,不断提高操作水平。 1.7 负责本岗位各工艺参数在规定范围内。 2.权限 2.1 有权制止非本岗位工作人员的违章操作及行为。 2.2 有权制止非工作人员进入中控室。 2.3 有权对部门提出合理化建议。 2.4 有权指挥相关巡检工开展工作。 3. 相互关系 3.1 直接对生产部负责。 3.2 与生料磨系统各岗位相互配合。

3.3 协助中控主任完成部门下达的各项生产任务。 3.4 生料磨开停机时,须和相关部门取得联系,经同意后,方可开停机。 三、原料立磨系统工艺流程简述 各种原料按设定的配比,由相应的定量给料机计量后,送至混合皮带输送机(210.12)。在混合皮带输送机(210.12)上方设电磁除铁器(210.13)和金属探测仪(210.14),防止铁块等金属进入磨内。入磨前设排除金属异物的两路阀(127.04),如有金属时两路阀将含金属的物料排入外排仓中,该阀也作配料皮带秤实物标定出料口用,正常情况时通过两路阀的原料经三道锁风阀(211.01)入原料磨。此外本系统还设置了粉煤灰掺入系统。各原料的配比根据化验室提供的配比由操作员设定。 生料磨采用沈重的MLS3626立磨。物料通过锁风阀及进料口送到磨盘的轨道上,磨盘转动时,物料通过辊和盘之间的运动被碾压粉碎,被粉碎的一定细读的物料由磨盘的转动离心力向外溢出。磨盘外沿处有一风环,上升的气流通过风环作用于物料,上升的气流即能阻止物料通过风环下落,也能允许物料中比较重大的废质落入风环下面,经过刮板排出机体。符合细读要求的物料由气流向上输送,物料到达磨机上部后,由分离器(211.02a)进行分离,将某一细读的物料送出磨机,粒度较大的物料由分离器甩到磨腔内壁上,再落入磨盘,重新粉磨。符合细读要求的生料经旋风除尘器(211.03)收集后由空气输送斜槽(211.06)运至入入库斗提(220.01)和库顶斜槽入生料均化库。 出磨废气经循环风机入大布袋收尘器,经过收尘器处理后通过窑尾排风机和大烟囱排入大气。被收尘器收集的细粉经过拉链机入生料入库皮带运往生料均化库。 立磨采用窑尾预热器排出的废气作为立磨烘干的热源,与来自立磨循环风机的循环风相混合进入立磨。 当窑尾不能提供热风时,由热风炉提供热源。入生料磨前的管道上设有冷风阀,可调节入磨热风的温度。循环风机的进口设有调节阀,用以调节磨内通风量。立磨入口设有截止阀,用于生料磨停磨时,阻止热气流进入磨机。 窑、磨废气处理采用大布袋收尘器。高温风机后设有增湿塔喷水系统,可根据生产需要调节预热器废气温度。 四、原料立磨开车前的准备工作 4.1通知岗位工对所有设备进行检查,所有人孔门、检修门都要严格进行密封,防止漏风、漏料、漏油。

水泥厂立磨第七节 立磨(图立磨生料粉磨工艺)

第七节立磨(图立磨生料粉磨工艺) 一、立磨的工作原理及立磨的类型 1.立式磨的工作原理 主要工作部分为磨盘及磨辊。电动机通过减速器带动磨盘转动,磨辊在磨盘上绕自身轴心滚动。物料通过锁风喂料装置经下料溜管落到磨盘中央,由于离心力的作用形成环形料床,并被钳入磨辊和磨盘之间,受到挤压作用而被粉碎,并由于相对滑动产生剪切力,使物料被磨细。 立磨上部带有选粉设备,从下部侧面通入热空气,对物料进行烘干。在磨盘的惯性离心力作用下,被粉磨的物料从磨盘边缘溢出,被高速气流扬起到分离器进行分级,粗粉返回磨盘再次受到粉磨(称为内循环),细粉则被气流带到磨外。 没有被热空气带起的粗颗粒物料,溢出磨盘后被斗式提升机重新喂入选粉机,再次挤压粉磨(称为外循环)。 理解挤压粉磨、悬浮烘干,选粉分级三位一体的工作过程。

2.立磨的分类 按磨辊、磨盘的几何形状分为: (1)莱歇磨(锥辊--平盘式) (2) MPS磨(鼓辊--碗式) (3)雷蒙磨(锥辊--碗式) (4)伯力鸠斯磨(双鼓辊--碗式) (5)彼得斯磨,又称E型磨(球--环式) (6)ATOX磨(圆柱辊--平盘式)

二、立磨的构造 1.磨盘:包括导向环、风环、挡料圈、衬板、盘体、刮料板和提升装置等。 2.磨辊:辊套为易磨损件,要求有足够的韧性和良好的耐磨性能。 3.选粉机,可分为静态、动态和高效组合式选粉机三大类。 a.静态选粉机 工作原理类似于旋风筒,结构简单,无可动部件,不易出故障。但调整不灵活,分离效率不高。 b.动态选粉机 这是一个高速旋转的笼子,含尘气体穿过笼子时,细颗粒由空气摩擦带入,粗颗粒直接被叶片碰撞拦下,转子的速度可以根据要求来调节,转速高时,出料细度就越细,和离心式选粉机的分级原理是一样的。它有较高的分级精度,细度控制也很方便。 c.高效组合式选粉机 将动态选粉机(旋转笼子)和静态选粉机(导风叶)结合在一起,即圆柱形的笼子作为转子,在它的四周均布了导风叶片,使气流上下均匀地进入选粉机区,粗细粉分离清晰,选粉效率高。不过这种选粉机的阻力较大,因此叶片的磨损也大。 4.加压装置:液压装置,储能器

生料立磨操作员作业指导书样本

生料立磨操作员作业指导书( 供参考) 一、总则 1.本指导书由XXX水泥有限责任公司工程管理部编制。 2.本指导书规定了生料磨操作员岗位的职责范围, 工作内容与要求, 操作及注意事项, 交接班制度。 3.本指导书仅适用于中控室生料磨操作员。 4.执行XXX水泥有限责任公司《员工手册》及《安全手册》。 二、职责与权限及相互关系 1.职责 1.1 严格遵守各项操作规程, 保证生产正常进行, 防止事故发生。 1.2 负责并保证合格生料产质量的完成, 努力提高各工序质量。1.3 确保部门下达的各生产任务经济指标的完成。 1.4 协助中控主任做好生料磨系统的工作, 监督、指挥生料磨系统巡检工处理好生料磨系统设备至正常运行。 1.5 负责生料磨系统操作记录的填写工作, 要求数据准确填写及时, 字迹工整不乱涂乱改保证记录完整、不损坏。 1.6 熟练掌握生料磨系统生产工艺, 不断提高操作水平。 1.7 负责本岗位各工艺参数在规定范围内。 2.权限 2.1 有权制止非本岗位工作人员的违章操作及行为。 2.2 有权制止非工作人员进入中控室。

2.3 有权对部门提出合理化建议。 2.4 有权指挥相关巡检工开展工作。 3. 相互关系 3.1 直接对生产部负责。 3.2 与生料磨系统各岗位相互配合。 3.3 协助中控主任完成部门下达的各项生产任务。 3.4 生料磨开停机时, 须和相关部门取得联系, 经同意后, 方可开停机。 三、原料立磨系统工艺流程简述 各种原料按设定的配比, 由相应的定量给料机计量后, 送至混合皮带输送机( 210.12) 。在混合皮带输送机( 210.12) 上方设电磁除铁器( 210.13) 和金属探测仪( 210.14) , 防止铁块等金属进入磨内。入磨前设排除金属异物的两路阀( 127.04) , 如有金属时两路阀将含金属的物料排入外排仓中,该阀也作配料皮带秤实物标定出料口用, 正常情况时经过两路阀的原料经三道锁风阀( 211.01) 入原料磨。另外本系统还设置了粉煤灰掺入系统。各原料的配比根据化验室提供的配比由操作员设定。 生料磨采用沈重的MLS3626立磨。物料经过锁风阀及进料口送到磨盘的轨道上, 磨盘转动时, 物料经过辊和盘之间的运动被碾压粉碎, 被粉碎的一定细读的物料由磨盘的转动离心力向外溢出。磨盘外沿处有一风环, 上升的气流经过风环作用于物料, 上升的气流

最全的焦化厂生产工艺流程【最新版】

最全的焦化厂生产工艺流程 焦化厂总工艺流程图从5个方面带你进入焦化厂工艺流程现场一原料二备煤工艺三炼焦工艺四化工生产工艺五化工产品一原料--煤煤炭是炼焦的主要原料,根据成煤条件不同,自然界的煤可分为三大类,即腐植煤、残植煤和腐泥煤。腐植煤在自然界中分布最广,储量最大,在煤炭利用和化学加工方面占有主要的位置。煤炭分类及参数示例如下表: 二备煤工艺 1备煤流程--备煤作业区操作完成备煤:对进厂的洗精煤进行处理,以达到炼焦要求,通常把原料煤在炼焦前进行的工艺处理过程称为备煤工艺过程。达到炼焦要求之后,通过皮带被输送到煤塔供炼焦作业区使用。 流程:洗精煤(2设备图解 螺旋卸车机 煤场和堆取料机卸料--汽车来煤自卸车直接入卸煤槽,非自卸车采用桥式螺旋卸车机卸车,卸约800吨/小时精煤堆场--煤场贮煤面积~34000m2,7.4万吨精煤储存量,约为炼焦17天的用煤量;堆场设

两台DQ3025型堆取料机,单台堆料能力为600t/h,取料能力300t/h,煤场设推土机库,辅助堆取料机作业。在精煤煤场设有喷洒水和喷洒覆盖剂装置, 可防止煤尘飞扬造成对周围环境的污染。 配煤仓 煤塔配煤--按比例配合不同煤种, 使配合煤达到符合炼焦用煤的要求, 配煤仓为直径8米的双曲线斗嘴仓7个。每个仓的储量约为500t。煤仓双曲线钢漏斗内衬超高分子塑料板,防止棚料。仓下配煤设备采用配料稳定, 配比准确, 自动化程度高的电子自动配料秤,系统控制为PLC控制。粉碎--选用可逆反击锤式粉碎机PFCK两台, 其单台破粹能力为250t/h,一开一备。该粉碎机是在吸收德、日同类设备先进技术开发而成, 具有破碎比大、能力大、转速低、粉尘少、对煤的水分适应性强等优点;采用液力偶合器,能有效防护过载且能软启动;机体外壳开闭与反击板调节均采用液压装置,检修及更换锤头方便;采用组合式锤头, 使用寿命长,维护、检修费用低, 节约生产成本。3配煤工艺、配合煤指标配煤炼焦--是把几种牌号不同的单种煤按-定的比例配合起来炼焦。为什么要配煤?主要原因如下:a、节约优质炼焦煤,扩大炼焦煤源;b、充分利用各种煤的结焦特性取长补短,改善冶金焦炭质量;c、也能合理利用煤炭资源,在保证焦炭质量的前提下,增加炼焦化学产品的产率和炼焦煤气的发生量;d、充分利用本地资源,因地制宜发展焦化企业。配煤工艺--包括两种:即先粉后配

培训体系立磨培训讲义

(培训体系)立磨培训讲义

立磨系统培训讲义 新建生产线原料系统前期和试生产期工艺管理特点及主要内容根据当下生料粉磨系统的发展趋势来见,工艺设计、设备配套逐步走向模块化。按照功能划分为主矿石流预均化子项,原料调配子项、粉磨子项、生料成品输送储存子项,每壹子项集中管理,单独实现预均化、原料配料、粉磨筛分、粉体均化储存等功能。 按照上述理论特点,新建生产线原料系统和以前的管磨系统相比工艺设计较先进,管理特点日亦细分。 按照子项功能特点分别进行管理论述: 1、主矿石流预均化 水泥生产除对原料品位有壹定要求外,更重要的是原料化学成份的均匀性,否则将影响窑的热工制度和熟料质量。为了满足入窑生料均匀性要求,必须对原料进行均化。但从均化原理上均是通过多个不同质量的矿石流混合成为壹个矿石流的过程来实现的。石灰石预均化堆场则是采用水平层堆料,垂直切割取料方式使数百层物料混合为壹个矿石流进入调配站,从而起到了良好的均化效果。 对于新建熟料基地石灰石预均化管理相当重要,新建矿山开采初期石灰石矿大多波动较大,预均化控制要求更加迫切,故应加强对预均化堆场的管理: ●尽量避免堆料机定点堆料,如采用定点堆料时,要求质控部门进行检测 跟踪及时进行预调整。 ●根据料堆的品位要求矿山搭配石灰石下山。 ●如果是露天堆场存放则应做到晴天下品位低料,雨天下品位高料,减少 矿石流输送过程中堵塞现象。

●对新安装的取料机进行技术标定,检查料耙的切割面积、行走速度,检 查刮板的运行速度,检查大车工作行走速度范围,是否满足工艺要求。 ●对石灰石输送系统能力进行核查,是否满足作业要求。 ●如果是长形堆场,取料机换堆时及时通知质控部门,且要求岗位工调整 取料速度。 通过对输送设备能力标定,正确排定主机运转率,合理安排岗位工人数。 对新建石灰石预均化堆场壹般要求: ●日产2000-5000t/d级单生产线尽量采用圆形堆场,日产 7000-10000t/d级生产线尽量采用长形堆场。 ●堆场应设有应急下料口,以便取料机故障维修时应急下料。 ●长形堆场均化效果较圆形堆场高,对石灰石品位波动大的矿山作长形堆 场设计。 2、辅助材料预均化 原料辅助材料壹般采用二组分或三组分混合。常用辅材有:二组分粘土+铁质原料 页岩+铁质原料 三组分粘土+砂岩+铁质原料 页岩+粘土+铁质原料 对于粘土、页岩、砂岩、铁质原料要充分了解此物料特性,合理分配储量,新建熟料基地往往因辅材储量不足引发堵塞及停产现象。如果非公司自己开采辅助材料,除应考虑堆场储量外仍应要求分供方储量保障。壹般公司自己开采矿材应保证储量可用15之上,完全外供辅材堆场储量加外供方总储

三氯化磷生产工艺

三氯化磷生产工艺 将干燥的氯气通入磷和三氯化磷的混合溶液中,再经蒸馏精制而成。原料:黄磷,液氯将黄磷加热熔融后,由专用的黄磷液下往复泵输入到已经加有适量三氯化磷作母液,的反应器内,通氯,进行放热反应,生成的三氯化磷蒸气进入精馏塔精馏,得三氯化磷流入贮罐。反应式 2P + 3Cl2→ 2PCl3+ 313.95kJ/mol (1)熔磷将黄磷投入熔化罐加热熔融。黄磷是自燃物品,需贮于水中,离开水面极易自燃,故投料前熔磷罐必须充氮或二氧化碳,驱净空气。投料时,动作要快,以防自燃。黄磷的熔点甚低,加热温度不必太高,可用夹层热水加热。 (2)反应黄磷与氯气在反应器中反应,生成三氯化磷。反应迅速,并放出大量的热,危险性很大。①反应时必须先加入适量的三氯化磷,生产上称为“底磷”,使黄磷与三氯化磷混合后,再通入氯气进行反应,这样比较稳妥。生产中还必须定期测定“底磷”的含量,勿使过少。②黄磷与氯气的比例必须适当,如果黄磷量不足,则氯气与三氯化磷作用,将生成五氯化磷。后者为白色固体,容易升华,往往堵塞管道,导致事故的发生。若五氯化磷量已较多,在投入黄磷时,则立即与黄磷猛烈反应而还原成大量三氯化磷。其反应如下: 3PCl5 +2p → 5PCl3 在反应过程中,因产生高温,三氯化磷大量气化,以致压力升高,容易发生冲料。冲料后,将使黄磷一起喷出,黄磷遇空气即自燃,容易引起火灾;有时来不及冲料就发生爆炸,后果极为严重。在生产中已有事故教训,必须充分警惕。所以要采用专用的液下往复泵来输送熔融的黄磷。用这种泵输送黄磷,能使加入磷的量不会一次过多,可以防止与五氯化磷猛烈反应而造成爆炸或冲料。③反应产生大量热量,必须及时冷却。冷却方法宜将冷水沿反应器壁四面喷淋,不宜采用夹层通冷水的方法,以防万一器壁渗漏,夹层冷却水的压力使水进入反应器中,与三氯化磷猛烈反应而引起爆炸。 PCl3 + 3H2O → H3PO3+3HCl↑即使用喷淋法,也要经常检修反应器,严防渗漏。冷凝器同样如此。④通氯气的管道必须插入反应液底部。如果管道折断,氯气在液面上与三氯化磷反应生成五氯化磷: PCl3+Cl2→PCl5 (五氯化磷) 则在加入熔磷时极易发生爆炸或冲料。⑤控制反应器内“底磷”液面,可以采用底磷浮标仪,或称“底磷浮标”。“底磷浮标”一般可以根据反应罐内在一定温度下黄磷与三氯化磷的混合比重制成。浮标上端装上铁杆,外套一个螺管式变压器,再接仪表指示。根据浮标的高度不同,而产生的电流也不同,即可判断出“底磷”液位的高度。 (3)精馏从反应器出来的热的气化了的三氯化磷在精馏塔中精馏,取得三氯化磷冷凝液,进入贮槽。若三氯化磷含游离磷高,在脱酸及下一步化合反应时会因黄磷自燃而引起燃烧爆炸,所以应严格控制三氯化磷的质量。