丁腈橡胶

rubber橡胶硅橡胶丁腈橡胶丁苯橡

胶橡胶英文缩写与中文名称

偏心蝶板建模圆锥转轴三偏心蝶阀金属密封副干涉三维分析螺杆技术油井油田区块螺杆泵采油技术在稠油冷采区块的应用石墨陶瓷铸铁PTFE乙丙橡胶常用机械机械橡胶密封圈制品胶圈密封件系模具快速树脂模型混合液SLA快速成橡胶臭氧性能制品温度橡胶的种类透明透明度橡胶透明性硫磺透明橡胶圈管材情况塞尺过程橡胶密封圈材料性能丁腈橡胶弹簧硅橡胶油封变压器软木密封圈结构纤维纤维软甲醚极性燃料硅橡胶橡胶新型能源垫片石墨柔性应力石棉中碳柔性石 rubber,橡胶,硅橡胶,丁腈橡胶,丁苯橡胶,聚乙烯,bupolymer rubber 就是聚合橡胶的意思,一般特指合成橡胶橡胶 rubber 高弹体 elastomer 又称"弹性体"。合成橡胶 synthetic rubber 饱和橡胶 saturated rubber 不饱和橡胶unsaturated rubber 氢化橡胶 hydrogenated rubbe

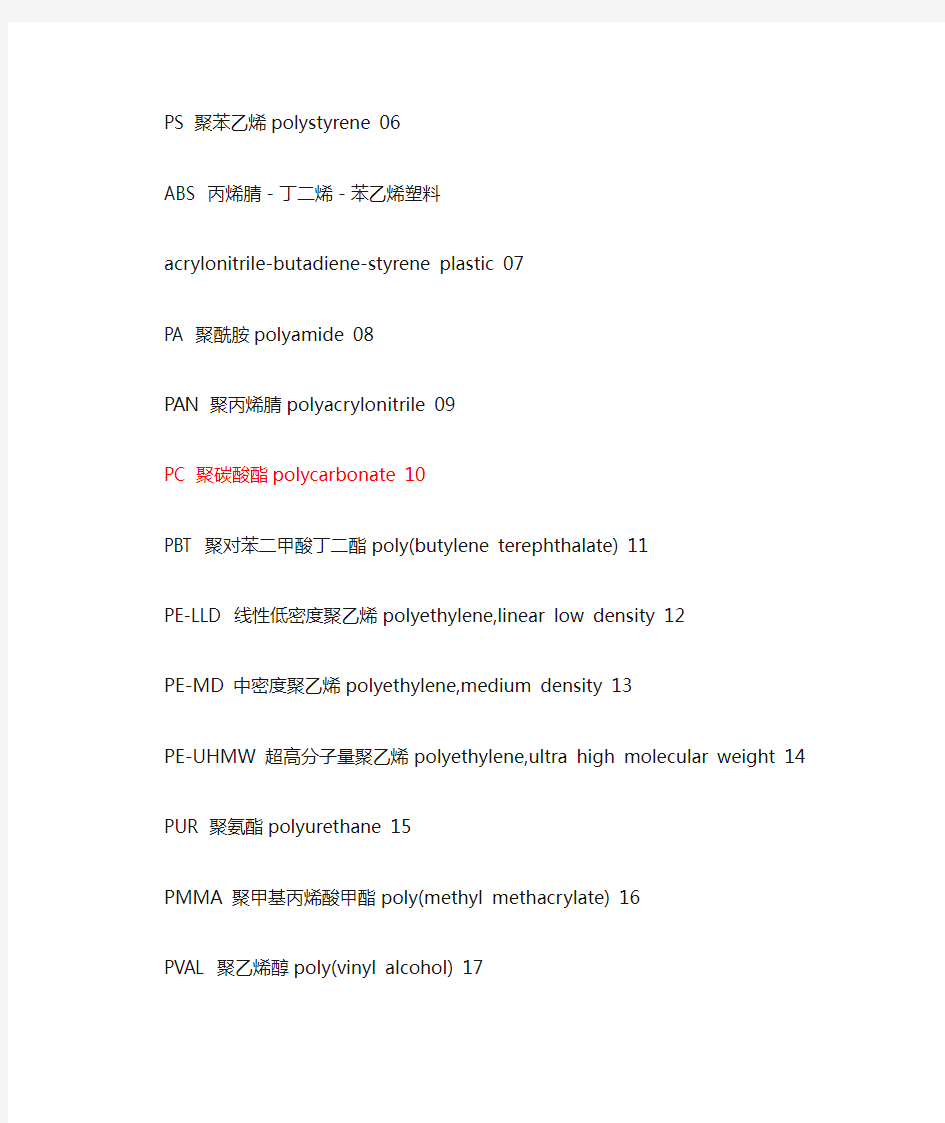

详细管材如下:

EVA--乙烯-醋酸乙烯聚物

PET 聚对苯二甲酸乙二酯poly(ethylene terephthalate) 01

PE-HD 高密度聚乙烯polyethylene, high density 02

PVC 聚氯乙烯poly(vinyl chloride) 03

PE-LD 低密度聚乙烯polyethylene,low density 04

PP 聚丙烯polypropylene 05

PS 聚苯乙烯polystyrene 06

ABS 丙烯腈-丁二烯-苯乙烯塑料

acrylonitrile-butadiene-styrene plastic 07

PA 聚酰胺polyamide 08

PAN 聚丙烯腈polyacrylonitrile 09

PC 聚碳酸酯polycarbonate 10

PBT 聚对苯二甲酸丁二酯poly(butylene terephthalate) 11

PE-LLD 线性低密度聚乙烯polyethylene,linear low density 12

PE-MD 中密度聚乙烯polyethylene,medium density 13

PE-UHMW 超高分子量聚乙烯polyethylene,ultra high molecular weight 14

PUR 聚氨酯polyurethane 15

PMMA 聚甲基丙烯酸甲酯poly(methyl methacrylate) 16

PVAL 聚乙烯醇poly(vinyl alcohol) 17

PVC-C 氯化聚氯乙烯poly(vinyl chloride),chlorinated 18

PVC-U 未增塑聚氯乙烯poly(vinyl chloride),unplasticized 19

PVDC 聚偏二氯乙烯poly(vinylidene chloride) 20

PVDF 聚偏二氟乙烯poly(vinylidene fluoride) 21

PVF 聚氟乙烯poly(vinyl fluoride) 22

UP 不饱和聚酯树脂unsaturated polyester resin 23

UF 脲-甲醛树脂urea-formaldehyderesin 24

CA 乙酸纤维素cellulose acetate 25

PEEK 聚醚醚酮polyetheretherketone 26

PEUR 聚醚型聚氨酯polyetherurethane 27

PF 酚醛树脂phenol-formaldehyde resin 28

PI 聚酰亚胺polyimide 29

PHBV 聚羟基丁酸酯戊酸酯poly-(hydroxybutyrate-co-hydroxyvalerate 30 PK 聚酮polyketone 30

PTFE 聚四氟乙烯poly tetrafluoroethylene 31

POM 聚氧亚甲基;聚甲醛;聚缩醛

polyoxymethylene;polyacetal;polyformaldehyde 32

PLA 聚乳酸polylactic acid or polylactide 33

PCL 聚已内酯polycaprolactone 34

PPDO 聚对二氧环己酮35

PPC 二氧化碳共聚合物carbon dioxide copolymer 36

PBS 聚丁二酸丁二醇酯Polybuthylenesuccinate 37

PHA 聚羟基脂肪酸酯polyhydroxyalkanoic or polyhydroxyalkanoates 38 PHB 聚-3-羟基丁酸polyhydroxybutyric acid or polyhydroxybutyrate 39 PGA 聚乙交酯poly(glycolic acid) 40

PEC PolyEster Carbonate or Poly(Butylene Succinate/Carbonate) 41 PES Poly(Ethylene Succinate) 42

PTMAT Poly(TetraMethylene Adipate/Terephthalate) 43

PBAT Poly(Butylene Adipate/Terephthalate) 44

AB 丙烯腈-丁二烯塑料acrylonitrile-butadiene plastic 45

ABAK 丙烯腈-丁二烯-丙烯酸酯塑料

acrylonitrile-butadiene-acrylate plastic 46

ACS 丙烯腈-氯化聚乙烯-苯乙烯塑料

acrylonitrile-chlorinated polyethylene-styrene 47

AEPDS 丙烯腈-(乙烯-丙烯-二烯)-苯乙烯塑料

acrylonitrile-(ethylene-propylene-diene)-styrene plastic 48

AMMA 丙烯腈-甲基丙烯酸甲酯塑料

acrylonitrile-methyl methacryate plastic 49

ASA 丙烯腈-苯乙烯-丙烯酸酯塑料

acrylonitrile-stytene-acrylate plastic 50

CAB 乙酸丁酸纤维素cellulose acetate butyrate 51

CAP 乙酸丙酸纤维素cellulose acetate propionate 52

CEF 甲醛纤维素cellulose formaldehyde 53

CF 甲酚-甲醛树脂cresol-formaldehyde resin 54

CMC 羧甲基纤维素carboxymethyl cellulose 55

CN 硝酸纤维素cellulose nitrate 56

COC 环烯烃共聚物cycloolefin copolymer 57

CP 丙酸纤维素cellulose propionate 58

CTA 三乙酸纤维素cellulose triacetate 59

E/P 乙烯-丙烯塑料ethylene-propylene plastic 60

EAA 乙烯-丙烯酸塑料ethylene-acrylic acid plastic 61

EBAK 乙烯-丙烯酸丁酯塑料ethylene-butyl acrylate plastic 62

EC 乙基纤维素ethyl cellulose 63

EEAK 乙烯-丙烯酸乙酯塑料ethylene-ethyl acrylate plastic 64

EMA 乙烯-甲基丙烯酸塑料ethylene-methacrylic acid plastic 65

EP 环氧;环氧树脂或塑料epoxide;epoxy resin or plastic 66

ETFE 乙烯-四氟乙烯塑料e thylene-tetrafluoroethylene plastic 67 EVAC 乙烯-乙酸乙烯酯塑料ethylene-vinyl acetate plastic 68 EVOH 乙烯-乙烯醇塑料ethylene-vinyl alcohol plastic 69

FEP 全氟(乙烯-丙烯)塑料perfluoro(ethylene-propylene)plastic 70 FF 呋喃-甲醛树脂furan-formaldehyde resin 71

LCP 液晶聚合物liquid-crystal polymer 72

MABS 甲基丙烯酸甲酯-丙烯腈-丁二烯-苯乙烯塑料

methyl methacrylate-acrylonitrile-butadiene-styrene plastic 73

MBS 甲基丙烯酸甲酯-丁二烯-苯乙烯塑料

methyl methacrylate-butadiene-styrene plastic 74

MC 甲基纤维素methyl cellulose 75

MF 三聚氰胺-甲醛树脂melamine-formaldehyde resin 76

MP 三聚氰胺-酚醛树脂melamine-phenol resin 77

MSAN α-甲基苯乙烯-丙烯腈塑料

α-methylstyrene-acrylonitrile plastic 78

PAA 聚丙烯酸poly(acrylic acid) 79

PAEK 聚芳醚酮polyaryletherketone 80

PAI 聚酰胺(酰)亚胺polyamidimide 81

PAK 聚丙烯酸酯polyarylate 82

PAR 聚芳酯polyarylate 83

PARA 聚芳酰胺poly(aryl amide) 84

PB 聚丁烯polybutene 85

PBAK 聚丙烯酸丁酯poly(butyl acrylate) 86

PBD 1,2-聚丁二烯1,2-polybutadiene 87

PBN 聚萘二甲酸丁二酯poly(butylene naphthalate) 88

PCCE 亚环己基-二亚甲基-环已基二羧酸酯

poly(cyclohexylene dimethylene cyclohexanedicar- boxylate) 89

PCT 聚(对苯二甲酸亚环已基-二亚甲酯)

poly(cyclohexylene dimethylene terephthalate) 90

PCTFE 聚三氟氯乙烯polychlorotrifluoroethylene 91

PDAP 聚邻苯二甲酸二烯丙酯poly(diallyl phthalate) 92

PDCPD 聚二环戊二烯polydicyclopentadiene 93

PEC 聚酯碳酸酯polyestercarbonate 94

PE-C 氯化聚乙烯polyethylene,chlorinated 95

PEEST 聚醚酯polyetherester 96

PEI 聚醚(酰)亚胺polyetherimide 97

PEK 聚醚酮polyetherketone 98

PEN 聚萘二甲酸乙二酯poly(ethylene naphthalate) 99

PEOX 聚氧化乙烯poly(ethylene oxide) 100

PESTUR 聚酯型聚氨酯polyesterurethane 101

PESU 聚醚砜polyethersulfone 102

PE-VLD 极低密度聚乙烯polyethylene,very low density 103

PFA 全氟烷氧基烷树脂perfluoro alkoxyl alkane resin 104

PIB 聚异丁烯polyisobutylene 105

PIR 聚异氰脲酸酯polyisocyanurate 106

PMI 聚甲基丙烯酰亚胺polymethacrylimide 107

PMMI 聚N-甲基甲基丙烯酰亚胺poly-N-methylmethacrylimide 108

PMP 聚-4-甲基戊烯-1poly-4-methylpentene-1 109

PMS 聚-α-甲基苯乙烯poly-α-methylstyrene 110

PPE 聚苯醚poly(phenylene ether) 111

PP-E 可发性聚丙烯polypropylene,expandable 112

PP-HI 高抗冲聚丙烯polypropylene,high impact 113

PPOX 聚氧化丙烯poly(propylene oxide) 114

PPS 聚苯硫醚poly(phenylene sulfide) 115

PPSU 聚苯砜poly(phenylene sulfone) 116

PS-E 可发聚苯乙烯polystyrene,expandable 117

PS-HI 高抗冲聚苯乙烯polystyrene,high impact 118

PSU 聚砜polysulfone 119

PTT 聚对苯二甲酸丙二酯poly(trimethylene terephthalate) 120

PVAC 聚乙酸乙烯酯poly(vinyl acetate) 121

PVB 聚乙烯醇缩丁醛poly(vinyl butyral) 122

PVFM 聚乙烯醇缩甲醛poly(vinyl formal) 123

PVK 聚-N-乙烯基咔唑poly-N-vinylcarbazole 124

PVP 聚-N-乙烯基吡咯烷酮poly-N-vinylpyrrolidone 125

SAN 苯乙烯一丙烯腈塑料styrene-acrylonitrile plastic 126

SB 苯乙烯-丁二烯塑料styrene-butadiene plastic 127

SI 有机硅塑料silicone plastic 128

SMAH 苯乙烯-顺丁烯二酸酐塑料styrene-maleic anhydride plastic 129 SMS 苯乙烯-α-甲基苯乙烯塑料styrene-α-methylstyrene plastic 130 VCE 氯乙烯-乙烯塑料vinyl chloride-ethylene plastic 131

VCEMAK 氯乙烯-乙烯-丙烯酸甲酯塑料

vinyl chloride-ethylene-methyl acrylate plastic 132

VCEVAC 氯乙烯-乙烯-丙烯酸乙酯塑料

vinyl chloride-ethylene-vinyl acrylate plastic 133

VCMAK 氯乙烯-丙烯酸甲酯塑料vinyl chloride-methyl acrylate plastic 134 VCMMA 氯乙烯-甲基丙烯酸甲酯塑料

vinyl chloride-methyl methacrylate plastic 135

VCOAK 氯乙烯-丙烯酸辛酯塑料vinyl chloride-octyl acrylate plastic 136 VCVAC 氯乙烯-乙酸乙烯酯塑料vinyl chloride-vinyl acetate plastic 137 VCVDC 氯乙烯-偏二氯乙烯塑料vinylchloride-vinylidene chloride plastic 138 VE 乙烯基酯树脂vinyl ester resin 139

PE 聚乙烯polyethylene

聚乙烯——PE

聚丙烯——PP

聚丁烯——PB

聚氯乙稀——PVC

耐热聚乙稀——PE-RT

硬聚氯乙稀(增强聚氯乙烯)——PVC-U(UPVC)

高密度聚乙烯——HDPE

无规共聚聚丙烯——PP-R

玻纤增强聚丙烯——FRPP

低密度聚乙烯——LDPE

聚甲基丙烯酸甲酯——PMMA

聚四氟乙烯——PTFE(F4)

三元乙丙橡胶——EPDM

多孔聚苯乙烯——XPS

腈基丁二烯橡胶(丁腈橡胶)——NBR

耐冲击性聚苯乙烯——HIP

聚氟乙烯——PVF

纳米复合三型聚丙烯——NFPP-R

塑料光纤——POF

丙稀腈-丁二烯-苯乙烯——ABS

氯化聚醚——CPS

氯化聚醚丁腈(粉末丁腈橡胶)——PNBR

聚全氟乙丙稀(氟化乙丙稀)——FEP

均聚聚丙烯——PPH

聚偏氟乙烯——PVDF

共聚酰胺(尼龙)——PA

增强聚丙烯——RPP

共聚酯——PES

高分子聚丙烯酰胺——PAM

增强氯化聚氯乙稀——CPVC

嵌段共聚聚丙烯——PPB

聚苯乙烯——PS

交联聚乙烯——PEX

聚烯烃——PO

三氟氯乙烯——CTFE

全氟代甲基醚——PMVE

全氟代乙基醚——PEVE

全氟代丙基醚——PPVE

全氟代辛基醚——POVE

全氟代烷氧基——PFA

聚对苯二甲酸乙二醇酯——PET

定向聚丙烯——OPP

流延聚丙烯——CPP

共聚甲醛(聚氧甲烯、缩醛)——POM 茂金属线型低密度聚乙烯——MLLDPE 丙烯酸酯橡胶——ACM

氯丁胶——CR

氟橡胶——FPM

端缩基丁腈液体橡胶——HTBN

硅胶——MQ

氯磺化聚乙烯橡胶——CSM

丁钠橡胶——S-BR

天然橡胶——NR

国内外丁腈橡胶牌对比分析

国内外丁腈橡胶牌对比 分析 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

国内外丁腈橡胶牌号对比分析?(2001/03/23) 作者:马艳丽、、前言? 丁腈橡胶(NBR)作为国内特种胶种,具有“零散用户多、应用行业广、使用牌号杂、技术指标要求高、单纯用量少”等特点。世界各国的NBR指标牌号十分系列化、多元化,细分化,而我国丁腈橡胶的品种在兰化引进的万t/a丁腈橡胶装置投产后虽已达到17个左右,但实际生产的牌号远不能满足国内市场需求,这就要求国内丁腈橡胶要市场细分化、产品系列化、牌号多元化,以满足不断变化的市场需求。 1丁腈橡胶牌号的分类和意义? 丁腈橡胶与其它合成橡胶相比,总产量虽然不大,但品种繁多,牌号复杂,丁腈橡胶的牌号主要反映NBR 的制造方法、丙烯腈质量分数、门尼粘度以及其它一些特性。NBR按丙烯腈含量的高低,可分为超高腈、高腈、 中高腈、中腈、低腈五类。 表1 丁腈橡胶牌号的分类? 丁腈橡胶因含有丙烯腈而具有极性,且因丙烯腈含量的变化,其特性变化很大,表2列出了丙烯腈含量对NBR影响的定性分析。? 表2 丙烯腈含量对NBR性能的影响? 2 世界主要丁腈橡胶牌号 目前,世界上有20多个国家和地区生产NBR,NBR的世界总生产能力为64万t/a,占全世界合成橡胶生产能力的4%。其中,美国、德国、日本、俄罗斯和法国的生产能力达万t/a,占世界总生产能力的2/3。 表3 世界主要丁腈橡胶生产国生产情况?

根据门尼粘度和丙烯腈质量分数来分,其品种牌号多达400余种,适用于各行业各用户的技术指标要求。表4-表11列出了世界主要丁腈橡胶生产国生产的具体指标牌号情况,并对台湾南帝(NANCAR)、日本ZEON(NIPOL)、JSR(JSR)、加拿大SARNIA(KRYNAC)公司的NBR商品牌号进行了相应的比照。(表12)? 表4 德国BAYER公司NBR指标牌号 表5 意大利埃尼公司NBR指标牌号

丁腈橡胶的详细分析

3.9 丁腈橡胶与改性丁腈橡胶 3.9.1 丁腈橡胶概述 丁二烯-丙烯腈橡胶(acrylonitrile-butadiene rubber)是丁二烯与丙烯腈两种单体经乳液聚合而得的共聚物,简称丁腈橡胶(NBR)。NBR于1930年由德国Konrad和Thchunkur研制成功,1937年由德国I.G. Farben公司首先实现了工业化生产。 NBR的丙烯腈含量为15%~53%,分为低腈、中腈、中高腈、高腈、极高腈五个等级。在市售商品中,丙烯腈含量在31%~37%的NBR占总NBR的40%,尤其是丙烯腈含量为33%的NBR居多数[1]。 NBR的基本特点包括[2]: (1)NBR是非结晶性无定型聚合物,生胶强度较低,须加入补强剂才具有使用价值。丙烯腈 质量分数较高的NBR有助于提高硫化胶的强度和耐磨性,但会使弹性下降。 (2)耐油是NBR最突出的特点,NBR含有极性腈基,对非极性或弱极性的矿物油、动植物油、 液体燃料和溶剂等化学物质有良好的抗耐性。丙烯腈质量分数愈高,耐油性愈好。 (3)耐热性优于NR、SBR和CR,可在120℃的热空气中长期使用。 (4)耐寒性、耐低温性较差,丙烯腈质量分数愈高,耐寒性愈差。 (5)气密性较好,在通用橡胶中仅次于IIR。 (6)耐热氧老化、日光老化性能优于NR。 (7)NBR的介电性能较差,属半导体橡胶。 NBR具有二烯类橡胶的通性,可采用与NR、SBR等通用橡胶相同的方法加工成型,常用的硫化体系为硫磺、过氧化物和树脂硫化体系等。 NBR因其优异的耐油性能,广泛用于制备燃料胶管、耐油胶管、油封、动态和静态用密封件、橡胶隔膜、印刷胶辊、胶板、橡胶制动片、胶粘剂、胶带、安全鞋、贮槽衬里等各种橡胶制品,涉及汽车、航空航天、石油开采、石油化工、纺织、电线电缆、印刷和食品包装等诸多领域[1]。 NBR分子主链上存在不饱和双键,影响了它的耐热、耐天侯等化学稳定性。为了使NBR 性能更符合不同用途制品的要求,国内外相继开发出具有特殊性能的NBR新品种,如氢化丁腈橡胶、羧基丁腈橡胶、粉末丁腈橡胶、液体丁腈橡胶等,以及与不同橡胶共混、橡塑并用等来改善丁腈橡胶的综合性能,使得NBR产品系列化、功能化、高档化。 3.9.2 氢化丁腈橡胶 氢化丁腈橡胶(hydrogenated acrylonitrile-butadiene rubber 简称HNBR)是通过氢化丁腈橡胶主链上所含的不饱和双键而制得,又称为高饱和度丁腈橡胶。由于HNBR具有合理的分子结构,因此不仅继承了NBR的耐油、耐磨等性能,而且还具有更优异的耐热、耐氧化、耐臭氧、耐化学品性能,可以与氟橡胶相媲美,在许多方面可取代氟橡胶、CR、NBR等特种橡胶。 从1984年开始,德国Bayer、日本Zeon、加拿大Polysar等公司相继投产HNBR,目前各厂家均有多种牌号的产品。但是由于工业生产HNBR的方法仍存在诸如流程长、成本高等缺

国内外丁腈橡胶牌 对比分析

国内外丁腈橡胶牌号对比分析(2001/03/23) 作者:马艳丽、、前言 丁腈橡胶(NBR)作为国内特种胶种,具有“零散用户多、应用行业广、使用牌号杂、技术指标要求高、单纯用量少”等特点。世界各国的NBR指标牌号十分系列化、多元化,细分化,而我国丁腈橡胶的品种在兰化引进的1.5万t/a丁腈橡胶装置投产后虽已达到17个左右,但实际生产的牌号远不能满足国内市场需求,这就要求国内丁腈橡胶要市场细分化、产品系列化、牌号多元化,以满足不断变化的市场需求。 1丁腈橡胶牌号的分类和意义 丁腈橡胶与其它合成橡胶相比,总产量虽然不大,但品种繁多,牌号复杂,丁腈橡胶的牌号主要反映NBR 的制造方法、丙烯腈质量分数、门尼粘度以及其它一些特性。NBR按丙烯腈含量的高低,可分为超高腈、高腈、 中高腈、中腈、低腈五类。 表1 丁腈橡胶牌号的分类 丁腈橡胶因含有丙烯腈而具有极性,且因丙烯腈含量的变化,其特性变化很大,表2列出了丙烯腈含量对NBR 影响的定性分析。 表2 丙烯腈含量对NBR性能的影响 2 世界主要丁腈橡胶牌号 目前,世界上有20多个国家和地区生产NBR,NBR的世界总生产能力为64万t/a,占全世界合成橡胶生产能力的4%。其中,美国、德国、日本、俄罗斯和法国的生产能力达43.2万t/a,占世界总生产能力的2/3。 表3 世界主要丁腈橡胶生产国生产情况

根据门尼粘度和丙烯腈质量分数来分,其品种牌号多达400余种,适用于各行业各用户的技术指标要求。表 4-表11列出了世界主要丁腈橡胶生产国生产的具体指标牌号情况,并对台湾南帝(NANCAR)、日本ZEON(NIPOL)、JSR(JSR)、加拿大SARNIA(KRYNAC)公司的NBR商品牌号进行了相应的比照。(表12) 表4 德国BAYER公司NBR指标牌号 表5 意大利埃尼公司NBR指标牌号

丁腈橡胶的生产设计

B线项目 B线题目:丁腈橡胶的生产设计 专业:高聚物生产技术 班级:高化 0911 学号: 学生姓名: 指导教师: 目录 第一章工艺背景

1.丁腈橡胶的发展简介 (4) 2.丁腈橡胶的性能用途 (4) 3.工艺的研究意义 (4) 第二章设计思路及要解决的问题 1.橡胶的合成设计思路 (5) 2.丁腈橡胶需解决的问题 (5) 第三章丁腈橡胶的化学组成及结构 (6) 第四章丁腈橡胶的合成工艺 1. 主原料及其规格 (7) 2.消费定额 (7) 3.丁腈橡胶的聚合机理和工艺流程 (8) 4.丁腈橡胶过程及影响因素 (11) 第五章丁腈橡胶的性能 1.耐油和耐溶剂性 (12) 2.对化学物质的稳定性 (13) 3.耐氧化和耐日光作用 (13) 4.耐热及耐寒性 (13) 5.物理机械性能 (14)

6.电性能和透气性 (14) 第六章丁腈橡胶的加工工艺及用途 1.丁腈橡胶的加工工艺 (15) 2.丁腈橡胶的应用 (15) 第七章丁腈橡胶的新发展 1.新发展 (16) 2.新品种 (18) 设计总结 (19) 参考文献 (20) 丁腈橡胶的制备的工艺流程 第一章、工艺背景

1.丁腈橡胶的发展简介 丁腈橡胶初始研究于德国,l931 年首先报导了丁二烯与丙烯腈的共聚物,在并对得到的共聚物做了性能鉴定。结果发现,它在耐老化、耐日光、耐热、耐油以及气密性等方面均优于天然橡胶。因而引起人们对这个新问世的高分子材料以极大的注意。时至1937 年德国出于发动侵略战争的需要,积极支持和鼓励国内合成橡胶的生产,致使丁腈橡胶的工业化生产首先在德国获得成功,并出法本(I.G.Farban)公司投入正式生产。 2.丁腈橡胶的性能与用途 丁腈橡胶具有优良的耐油性,其耐油性仅次于聚硫橡胶和氟橡胶,并且具有的耐磨性和气密性。丁晴橡胶的缺点是不耐臭氧及芳香族、卤代烃、酮及酯类溶剂,不宜做绝缘材料。丁腈橡胶主要用于制作耐油制品,如耐油管、胶带、橡胶隔膜和大型油囊等,常用于制作各类耐油模压制品,如O 形圈、油封、皮碗、膜片、活门、波纹管等,也用于制作胶板和耐磨零件。 3.合成工艺的意义 丁腈胶因耐油、耐热性能和物理机械性能优异,已经成为耐油橡胶制品的标准弹性体,广泛用于汽车、航空航天、石油开采、石化、纺织、电线电缆、印刷和食品包装等领域,目前国内产不足需,年进口量约 4 万吨。2001 年全球丁腈胶总年产能力约65 万吨,分布在17 个国家和地区。其中,中国周边地区年产能力约27 万吨,占世界总年产能力的40%,除印度外均是中国主要

各国丁腈橡胶的品种和牌号

各国丁腈橡胶的品种和牌号 国家商品牌号结合丙烯 腈量% 防老剂 类型 门尼粘度 聚合温度相对密度备注 NBR 1704 17-20 污染 46-65 ( ) 高温0.95 片状,原DQJ 170 2707 27-30 污染70-120 高温0.98 片状,原DQJ 170 3604 36-40 污染 46-65 ( ) 高温0.99 片状,原DQJ 170 3606 36-40 污染 46-65 ( ) 高温0.99 片状,原DQJ 170 Arnipol CLT CJLT BLT BJLT ALT 40 40 33 33 26 非污染 非污染 非污染 非污染 非污染 68 53 78 53 73 低温 低温 低温 低温 低温 1.01 1.01 0.99 0.99 0.96 Breon N 41C 45 N 41C 80 N41H80 N 36C 80 N 36C 70 N 36C 60 N 36C 50 N36SP40 N 36C 50 41 41 41 36 36 36 36 36 36 非污染 非污染 非污染 非污染 非污染 非污染 非污染 非污染 非污染 45 80 80 80 70 60 50 40 35 低温 低温 高温 低温 低温 低温 低温 低温 低温 1.00 1.00 1.00 0.98 0.98 0.98 0.98 0.98 0.98 液体丁腈橡胶

N33H80 N 33C 50 232 1002 N 28C 60 N 28C 45 33 36 33 28 28 非污染 非污染 非污染 非污染 非污染 50 80 60 45 低温 高温 高温 低温 低温 0.98 0.98 0.98 0.97 0.97 Buna NB194HF NB196HF NB192HF NB193HF 39 33 27 27 非污染 非污染 非污染 非污染 50 65 40 95 高温 高温 高温 高温 0.98 0.97 0.96 0.96 各国丁腈橡胶的品种和牌号(续表一) 国家商品牌号结合丙烯 腈量% 防老剂 类型 门尼粘度 聚合温度相对密度备注 Butacril BT-305 BT-308 XL-389 BT-203 BT-205 BT-208 HT-205 HT-208 XL-289 BT-108 41 41 41 34.5 34.5 34.5 31 31 34 26 非污染 非污染 非污染 非污染 非污染 非污染 非污染 非污染 非污染 非污染 46 85 100 27 48 87 53 87 80 87 低温 低温 低温 低温 低温 低温 高温 高温 高温 低温 0.99 1.02 0.99 0.99 0.98 0.98 0.97 0.97 0.98 0.96

丁腈橡胶配方设计性能改进及生产工艺

丁腈橡胶配方设计性能改进及生产工艺 文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

丁腈橡胶配方设计,性能改进及生产工艺 1 背景 丁腈橡胶是由丁二烯和丙烯腈经乳液聚合法制得的,丁腈橡胶主要采用低温乳液聚合法生产,耐油性极好,耐磨性较高,耐热性较好,粘接力强。丁腈橡胶具有优良的耐油性,其耐油性仅次于聚硫橡胶和氟橡胶,并且具有的耐磨性和气密性;耐热性优于丁苯橡胶、氯丁橡胶,可在120℃长期工作。气密性仅次于丁基橡胶。丁腈橡胶的性能受丙烯腈含量影响,随着丙烯腈含量增加拉伸强度、耐热性、耐油性、气密性、硬度提高,但弹性、耐寒性降低。其缺点是耐低温性差、耐臭氧性差,电性能低劣,弹性稍低;并且不耐臭氧及芳香族、卤代烃、酮及酯类溶剂,不宜做绝缘材料。 禾川化学是一家专业从事橡胶产品配方分析、研发的公司,具有丰富的分析研发经验,经过多年的技术积累,做了小试和应用试验,研制了一种新型丁腈橡胶配方技术;丁腈橡胶主要用于制作耐油制品,如耐油管、胶带、橡胶隔膜和大型油囊等,常用于制作各类耐油模压制品,如O形圈、油封、皮碗、膜片、活门、波纹管等,也用于制作胶板和耐磨零件。 样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。有任何配方技术难题,可即刻联系禾川化学技术团队,我们将为企业提供一站式配方技术解决方案! 2 丁腈橡胶 丁腈橡胶常见体系 丁腈橡胶主要采用硫黄和含硫化合物作为硫化剂,也可用过氧化物或树脂等进行硫化。由于丁腈橡胶制品多数要求压缩永久变形小,因此多采用低硫和

含硫化合物并用,单用含硫化合物(无硫硫化体系)或过氧化物作硫化剂。硫黄-促进剂体系是丁腈橡胶应用最广泛的硫化体系。硫黄可使用硫黄粉,也可使用不溶性硫黄。由于硫黄在丁腈橡胶中的溶解度比天然橡胶低,所以应注意控制用量。硫黄用量增加,定伸应力、硬度增大,耐热性降低,但耐油性稍有提高,耐寒性变化不大。一般软质橡胶由于丁腈橡胶不饱和度低于天然橡胶,所需硫的用量可少些,一般用量~2份,硫化促进剂用量可略多于天然橡胶,常用量1~份。丁腈橡胶的软质硫化胶最宜硫黄用量为份左右。不同丙烯腈含量的丁腈橡胶所需硫黄用量也不同,当丙烯腈含量高,而丁二烯相对含量低时,由于减少了不饱和度,所需硫黄用量可酌量减少。如丁腈-18,硫用量~2份;丁腊-26,硫用量~份,具有良好的综合性能。低硫配合可提高硫化胶的耐热性,降低压缩永久变形及改善其他性能,因此丁腈橡胶常采用低硫(硫黄用量份以一下)高促硫化体系。 丁睛橡胶使用的促进剂主要是秋兰姆类和噻唑类,其中秋兰姆类促进剂的硫化胶特性较好,特别是压缩永久变形性良好,而且加工安全,故应用更为普遍。此外还使用次磺酰胺类促进剂。胺类和胍类促进剂常作为助促进剂使用。硫黄与不同促进剂并用具有不同的性能,例如用二硫化秋兰姆(如促进剂TMTD,TRA,TRT用量~份)与硫黄并用,采取低硫或无硫配合,耐热性优异;硫黄与促进剂DM或CZ并用,胶料强伸性能好,是一种常用的硫化体系;硫黄与一硫化四甲基秋兰姆(如TS)并用,胶料具有较低的压缩永久变形和最小的焦烧倾向。高量秋兰姆类与次磺酰胺类并用或秋兰姆类与噻唑类并用的低硫配方,硫化胶的物理机械性能优异,耐热性良好,压缩永久变形小,并且不易焦烧和喷霜。

丁腈胶乳(介绍)

丁腈橡胶 一、简介 1、制备工艺 丁腈橡胶是由丁二烯和丙烯腈经溶液或乳液聚合,而得到的一种高分弹性体; 英文名称: Acrylonitrile-Butadiene Rubber/Nitrile Rubber,简称NBR; 工业上所使用的NBR大都是由乳液法制得的普通丁腈橡胶。 乳液法:工业上生产丁腈橡胶采用连续或间歇式乳液聚合工艺,按聚合温度不同,分为热法聚合与冷法聚合两类。冷法聚合的反应温度一般控制在5~15 ℃,热法聚合则为30~50 ℃。冷法聚合通常采用连续聚合工艺,热法聚合通常采用间歇聚合工艺。 2、物理性质 NBR为浅黄至棕褐色、略带腋臭味的弹性体; 密度随ACN(丙烯腈)含量的增加而由0.945~0.999g/cm3不等;能溶于苯、甲苯、酯类、氯仿等芳香烃和极性溶剂; NBR属于高价格橡胶之一,生产成本高于CR(氯丁橡胶)。 二、分类品种 1、依据ACN含量和用途

2、根据门尼粘度分 对每个等级的丁腈橡胶,一般可根据门尼黏度值的高低分成若干牌号。 门尼黏度值低的(45左右),加工性能良好,可不经塑炼直接混炼,但物理机械性能,如强度、回弹性、压缩永久变形等则比同等级黏度值高的稍差;而门尼黏度值高的,则必须塑炼,方可混炼。 国产NBR的牌号 通常以四位数字表示:前两位数字表示丙烯腈含量;第三位数表示聚合条件和污染性;第四位数字表示门尼黏度。 如:NBR-2626,表示ACN含量为26%~30%,是软丁腈橡胶,门尼黏度为65~80;NBR3606,表示ACN含量为36%~40%,是硬丁腈橡胶,有污染性,门尼黏度为65~79。 丁腈橡胶第三位数字: 0——硬丁腈(污)1——硬丁腈(非污) 2——软丁腈3——硬丁腈(微污) 4——聚稳丁腈5——羧基丁腈 6——液体丁腈7——无规液体丁腈

丁腈橡胶的生产工艺与技术进展

丁腈橡胶的生产工艺与技 术进展 Prepared on 24 November 2020

丁腈橡胶的生产工艺与技术进展 丁腈橡胶的生产工艺 2.1.1 丁腈橡胶的生产工艺 工业上生产丁腈橡胶采用连续或间歇式乳液聚合工艺,按聚合温度不同,分为热法聚合与冷法聚合两类。冷法聚合的反应温度一般控制在5~15℃,热法聚合则为30~50℃。冷法聚合通常采用连续聚合工艺,热法聚合通常采用间歇聚合工艺。目前世界上生产厂家,如朗盛公司、美国Lion Copolymer公司、日本瑞翁公司以及日本合成橡胶公司都采用低温乳聚法。产品类型包括固体丁腈橡胶(固体NBR)、氢化丁腈橡胶(HNBR)、粉末丁腈橡胶(PNBR)、羧基丁腈橡胶(XNBR)以及丁腈橡胶胶乳(NBR胶乳)等。 目前世界各国丁腈橡胶生产工艺流程多采用冷法乳液聚合连续生产,其工艺过程与丁苯橡胶类似。主要包括原料配制、聚合、单体回收、胶乳贮存及掺混、胶乳凝聚、干燥及压块包装等工序。 ①生产时,先将一定比例的丁二烯、丙烯腈混合均匀,制成碳氢相。在乳化剂中加入氢氧化钠、焦磷酸钠、三乙醇胺、软水等制成水相,并配制引发剂等待用。 ②将碳氢相和水相按一定比例混合后送入乳化槽,在搅拌下经充分乳化后送入聚合釜。 ③在聚合釜内直接加入引发剂,进行聚合反应,反应热量由列管内液氨蒸发排出。温度控制在30℃或5℃时,转化率可维持在70%~85%。

④而后分批加入调节剂,以调节橡胶的分子量。聚合反应进行至规定转化率时,加入终止剂终止反应,并将胶浆卸入中间贮槽。 ⑤经过终止后的胶浆,送至脱气塔,经三级闪蒸脱除未反应的丁二烯,然后再借水蒸汽加热真空脱出游离的丙烯腈。 ⑥丁二烯经压缩升压后循环使用,丙烯腈经回收处理后再使用。 ⑦经脱气后的胶浆加入凝聚剂、防老剂及其它助剂后,过滤除去凝胶,用食盐水凝聚成颗粒胶,经水洗后挤压除去水分,再用干燥机干燥,然后包装即得成品橡胶。经干燥后的橡胶含水量应低于1%,成品丁腈橡胶一般每包重25千克。 合成丁腈橡胶使用的主要设备有:聚合釜、闪蒸塔、脱气塔、干燥箱、干燥机等。 2.1.2 丁腈橡胶的生产工艺优缺点 冷法(低温)乳液聚合的丁腈橡胶在加工性能上优于高温乳液聚合的丁腈橡胶。冷法乳液聚合工艺优点: 1、以水为分散介质,价廉安全; 2、聚合体系粘度低,易传热,反应温度易控制; 3、尤其适宜于直接使用乳胶的场合。 工艺缺点: 1、产品中留有乳化剂等,影响产品电性能等; 2、要得到固体产品时,乳液需经过凝聚、洗涤、脱水、干燥等工序,成本较高。

丁腈橡胶的基本性能及用途

字体大小:| | 2010-08-28 16:56 - 阅读:135 - :0 ,由丁二烯与丙烯腈共聚而制得的一种合成橡胶。是耐油(尤其是烷烃油)、耐老化性能较好的合成橡胶。丁腈橡胶中丙烯腈含量(%)有42~46、36~41、31~35、25~30、18~24 等五种。丙烯腈含量越多, 耐油性越好,但耐寒性则相应下降。它可以在120℃的空气中或在150℃的油中长期使用。此外,它还具有良好的耐水性、气密性及优良的粘结性能。广泛用于制各种耐油橡胶制品、多种耐油垫圈、垫片、套管、 软包装、软胶管、印染胶辊、电缆胶材料等,在汽车、航空、石油、复印等行业中成为必不可少的弹性材料。 丁腈橡胶基本性能 主要采用低温乳液聚合法生产,丁腈橡胶具有优良的耐油性,其耐油性仅次于聚硫橡胶和氟橡胶,并且具有的耐磨性和气密性,粘接力强。丁晴橡胶的缺点是不耐臭氧及芳香族、卤代烃、酮及酯类溶剂,不宜做 绝缘材料。丁腈橡胶耐低温性差,电性能低劣,弹性稍低。 丁腈橡胶主要用途 丁腈橡胶主要用于制作耐油制品,如耐油管、胶带、橡胶隔膜和大型油囊等,常用于制作各类耐油模压橡胶制品,如O形圈、油封、皮碗、 膜片、活门、波纹管等,也用于制作胶板和耐磨零件。

公司代理经销南帝公司的产品有:普通丁腈橡胶、特殊丁腈橡胶、丁腈胶乳、热塑性弹性体(TPV)等。其中镇江南帝主要牌号:NANCAR 1051、1052、1053、1052M30、1043N、2845、2865、2875、3345、3365、4155等。特殊丁腈橡胶有以下: ??羧化丁腈(XNBR):NANCAR 1072、1072CG、3245C 具优越耐磨性,适用于下列橡胶制品: a. 高耐磨的输送带、工业制品、纺织胶辊、及特殊鞋底等制品。 b. AB胶系接着剂及丙烯酸酯系接着剂。 c. 环氧树脂改性应用。 d. 软性电路板。 ??充油丁腈(NBR/DOP):NANCAR 1082 适用于超低硬度(40 Shore A以下) 并兼具耐油特性之橡胶制品,如:工业胶辊、工业制品等。 ??丁腈/PVC (NBR/PVC):NANCAR 1203D、1203HD、1203L D、具有良好的耐候性、耐油性,适用于下列橡胶制品: a. 耐臭氧的汽车部品(防尘套及胶管)、工业制品(胶板及杂件)、及电缆被 覆等制品。 b. 耐酒精汽油、低萃取燃料油管。 c. 耐溶剂的胶辊(工业胶辊、造纸胶辊、印刷胶辊)及纺织皮圈等制品。 d. 保温材料及运动器材等发泡制品。 ??丁腈/PVC/DOP (NBR/PVC/DOP):NANCAR 1204D 适用于超低硬度并兼具耐油耐臭氧之橡胶制品,如:印刷胶辊厂、工业制品等。 ??预交联丁腈(NBR):NANCAR 1022 具良好的尺寸安定性,特别适用于PVC改质,提高橡胶质感。 ??超低,极高丙烯腈丁腈(NBR):NANCAR 1965、4580

丁腈橡胶(NBR)3305

《丁腈橡胶(NBR)3305》 兰州石化公司企业标准Q/SY LS0156-2011《丁腈橡胶 (NBR)3305》已由质检部和合成橡胶厂制定完成,于2011 年4 月1 日发布,自2011 年5 月 1 日实施,望相关单位根 据生产计划、包装袋剩余情况确定具体执行时间,做好新旧 标准的衔接工作。 自实施日期起,M35·02-12-2009“关于发布并执行丁 腈橡胶(NBR)暂行标准的通知”对应作废。 附件:Q/SY LS0156-2011《丁腈橡胶(NBR)3305》 编制人:冯邵艳 审核人:周瑞彬 批准人:李家民 质量管理部 二〇一一年三月二十九日 中国石油天然气股份有限公司企业标准 丁腈橡胶(NBR) 3305 Acrylonitrile-butadiene rubber(NBR) 3305 2011-04-01 发布2011-05-01 实施 中国石油天然气股份有限公司兰州石化分公司发布 Q/SY LS0156-2011Q/SY LS0156-2011 前言 本标准按照GB/T 1.1-2009给出的规则起草。 本标准是中国石油天然气股份有限公司兰州石化分公司合成橡胶厂生产丁腈橡胶(NBR)3305 产品的企业标准。 本标准由中国石油天然气股份有限公司兰州石化分公司合成橡胶厂提出。 本标准由中国石油天然气股份有限公司兰州石化分公司质量管理部归口。 本标准由中国石油天然气股份有限公司兰州石化分公司质检部、合成橡胶厂起草。 本标准主要起草人:成瑾、徐斌、杨伟燕、冯邵艳、王小为、高志兴、赵小龙、李晔。 Q/SY LS0156-2011 1 丁腈橡胶(NBR) 3305 1 范围 本标准规定了丁腈橡胶(NBR)3305 的要求、试验方法、检验规则以及包装、标识、运输与贮存、保质期。 本标准适用于以丁二烯和丙烯腈为单体,采用低温乳液聚合法生产的丁腈橡胶(NBR)3305。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T 528-2009 硫化橡胶和热塑性橡胶拉伸应力应变性能的测定 GB/T 1232.1-2000 未硫化橡胶用圆盘剪切粘度计进行测定第1 部分:门尼粘度的测定 GB/T 2941-2006 橡胶物理试验方法试样制备和调节通用程序 GB/T 4498-1997 橡胶灰分的测定 GB/T 6038-2006 橡胶试验胶料的配合、混炼和硫化设备及操作程序 GB/T 15340-2008 天然、合成生胶取样及其制样方法 GB/T 19187-2003 合成生胶抽样检查程序 GB/T 19188-2003 天然生胶和合成生胶贮存指南 GB/T 24131-2009 生橡胶挥发分含量的测定 SH/T 1157-1997 丁腈橡胶中结合丙烯腈含量的测定 SH/T 1611-2004 丙烯腈-丁二烯橡胶(NBR)评价方法 Q/SY 1200.1-2009 石油化工产品包装规范第1 部分:固体产品 3 要求 丁腈橡胶(NBR)3305 不含有焦化颗粒、机械杂质等,添加有微变色型防老剂。 丁腈橡胶(NBR)3305 的技术指标及试验方法分别见表1。 表1 丁腈橡胶(NBR)3305 技术指标及试验方法

丁腈橡胶的基本性能及用途

丁腈橡胶的基本性能及 用途 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

字体大小: | | 2010-08-28 16:56 - 阅读:135 - :0 ,由丁二烯与丙烯腈共聚而制得的一种合成橡胶。是耐油(尤其是烷烃油)、耐老化性能较好的合成橡胶。丁腈橡胶中丙烯腈含量(%)有42~46、36~41、31~35、25~30、18~24 等五种。丙烯腈含量越多,耐油性越好,但耐寒性则相应下降。它可以在120℃的空气中或在150℃的油中长期使用。此外,它还具有良好的耐水性、气密性及优良的粘结性能。广泛用于制各种耐油橡胶制品、多种耐油垫圈、垫片、套管、软包装、软胶管、印染胶辊、电缆胶材料等,在汽车、航空、石油、复印等行业中成为必不可少的弹性材料。 丁腈橡胶基本性能 主要采用低温乳液聚合法生产,丁腈橡胶具有优良的耐油性,其耐油性仅次于聚硫橡胶和氟橡胶,并且具有的耐磨性和气密性,粘接力强。丁晴橡胶的缺点是不耐臭氧及芳香族、卤代烃、酮及酯类溶剂,不宜做绝缘材料。丁腈橡胶耐低温性差,电性能低劣,弹性稍低。 丁腈橡胶主要用途 丁腈橡胶主要用于制作耐油制品,如耐油管、胶带、橡胶隔膜和大型油囊等,常用于制作各类耐油模压橡胶制品,如O形圈、油封、皮碗、膜片、活门、波纹管等,也用于制作胶板和耐磨零件。

公司代理经销南帝公司的产品有:普通丁腈橡胶、特殊丁腈橡胶、丁腈胶乳、热塑性弹性体(TPV)等。其中镇江南帝主要牌号:NANCAR 1051、1052、1053、1052M30、1043N、2845、2865、2875、3345、3365、4155等。特殊丁腈橡胶有以下: 羧化丁腈(XNBR):NANCAR 1072、1072CG、3245C 具优越耐磨性,适用于下列橡胶制品: a. 高耐磨的输送带、工业制品、纺织胶辊、及特殊鞋底等制品。 b. AB胶系接着剂及丙烯酸酯系接着剂。 c. 环氧树脂改性应用。 d. 软性电路板。 充油丁腈(NBR/DOP):NANCAR 1082 适用于超低硬度(40 Shore A以下) 并兼具耐油特性之橡胶制品,如:工业胶辊、工业制品等。 丁腈/PVC (NBR/PVC):NANCAR 1203D、1203HD、1203L D、具有良好的耐候性、耐油性,适用于下列橡胶制品: a. 耐臭氧的汽车部品(防尘套及胶管)、工业制品(胶板及杂件)、及电缆被 覆等制品。 b. 耐酒精汽油、低萃取燃料油管。 c. 耐溶剂的胶辊(工业胶辊、造纸胶辊、印刷胶辊)及纺织皮圈等制品。 d. 保温材料及运动器材等发泡制品。 丁腈/PVC/DOP (NBR/PVC/DOP):NANCAR 1204D 适用于超低硬度并兼具耐油耐臭氧之橡胶制品,如:印刷胶辊厂、工业制品等。 预交联丁腈(NBR): NANCAR 1022 具良好的尺寸安定性,特别适用于PVC改质,提高橡胶质感。 超低,极高丙烯腈丁腈(NBR):NANCAR 1965、4580

世界丁腈橡胶品种牌号的划分原则和标志意义

品种牌号的划分原则 丁腈橡胶的品种牌号有 320 多个。依其结合丙烯腈量、聚合温度、门尼粘度、物理形态、加工使用性能和防老剂类型等进行划分。 一、按结合丙烯腈量分类商品丁腈橡胶的结合丙烯胶量在 18-50% 范围内,主要商品牌号为 28-40% ,并依次分为 5 个品级。 ( 1 )结合丙烯腈量为 42% 的极高腈品级; ( 2 )结合丙烯腈量为 36-41% 的高腈品级; ( 3 )结合丙烯腈量为 31-35% 的中高腈品级; ( 4 )结合丙烯腈量为 25-30% 的中腈品级; ( 5 )结合丙烯腈量为 24% 以下的低腈品级; 二、按聚合温度分类有高温聚合丁腈橡胶和低温聚合丁腈橡胶两种,现主要采用低温聚合法生产。 三、按门尼粘度分类商品丁腈橡胶的门尼粘度(ML 100 ℃ 1+4 )为 20-140 ,主要品种牌号的为 25-100 。 四、按物理类型分类有块状、片状、粉末状或颗粒状和液态等几种形态的丁腈橡胶。 五、按加工、使用性能分类丁腈橡胶有通用型、易加工性、易溶解型、部分交联型、对金属不腐蚀型、助剂型、羧基丁腈胶、聚氯乙烯改性型、与树脂并用型易积聚稳丁腈橡胶等品种。 六、按防老剂分类有污染型、微污染型和非污染型丁腈橡胶。 品种牌号标志意义 各国商品丁腈橡胶品种牌号的标志含义简述如下。 一、我国兰州化学公司和成橡胶厂的产品牌号缘由 DCJ 与后缀三围数字组成,前两位数字表示结合丙烯腈量。根据国家标准 GB5577 — 85 规定,已采用由 NBR 与后缀四位数字组成,其中前两位数字表示结合丙烯腈量的低限值,第四位数字表示门尼粘度低限值的十位数字。例如, NBR1704 即表示结合丙烯腈量 17-20% ,门尼粘度 40-65 的污染型高温聚合丁腈橡胶。 二、美国 Goodrich Chemical 公司的产品牌号由 ycar 与后缀四位数字组成。前两位数字表示丁

丁腈橡胶牌号划分标准

丁腈橡胶的品种牌号有320多个。依其结合丙烯腈量、聚合温度、门尼粘度、物理形态、加工使用性能和防老剂类型等进行划分。 一、按结合丙烯腈量分类商品丁腈橡胶的结合丙烯胶量在18-50%范围内,主要商品牌号为28-40%,并依次分为5个品级。 (1)结合丙烯腈量为42%的极高腈品级; (2)结合丙烯腈量为36-41%的高腈品级; (3)结合丙烯腈量为31-35%的中高腈品级; (4)结合丙烯腈量为25-30%的中腈品级; (5)结合丙烯腈量为24%以下的低腈品级; 二、按聚合温度分类有高温聚合丁腈橡胶和低温聚合丁腈橡胶两种,现主要采用低温聚合法生产。 卓创WiKi游客 三、按门尼粘度分类商品丁腈橡胶的门尼粘度(ML100℃1+4)为20-140,主要品种牌号的为25-100。 四、按物理类型分类有块状、片状、粉末状或颗粒状和液态等几种形态的丁腈橡胶。 五、按加工、使用性能分类丁腈橡胶有通用型、易加工性、易溶解型、部分交联型、对金属不腐蚀型、助剂型、羧基丁腈胶、聚氯乙烯改性型、与树脂并用型易积聚稳丁腈橡胶等品种。 六、按防老剂分类有污染型、微污染型和非污染型丁腈橡胶。 品种牌号标志意义 各国商品丁腈橡胶品种牌号的标志含义简述如下。

一、我国兰州化学公司和成橡胶厂的产品牌号缘由DCJ与后缀三围数字组成,前两位数字表示结合丙烯腈量。根据国家标准GB5577—85规定,已采用由NBR与后缀四位数字组成,其中前两位数字表示结合丙烯腈量的低限值,第四位数字表示门尼粘度低限值的十位数字。例如,NBR1704即表示结合丙烯腈量17-20%,门尼粘度40-65的污染型高温聚合丁腈橡胶。 二、美国Goodrich Chemical公司的产品牌号由ycar与后缀四位数字组成。前两位数字表示丁腈橡胶的形态:10表示块状,13表示液态,14表示粉末状。第三位数字表示丁腈橡胶的使用性能:0表示标准型,1表示易加工型,3表示易溶解型,4表示低温聚合。第四位数字表示结合丙烯腈量:1表示高腈品级,2表示中高腈品级,3表示中腈品级表示低腈品级,而后两位数字为72者表示羧基丁腈橡胶。 三、加拿大Polysar公司的产品牌号为Nrynac,后缀有三位数字和四位数字两种组合法i。前者分800和820两个系列产品,其中100和200系列为羧基丁腈橡胶;后者组合时,前两位数字表示结合丙烯腈量,后两位数字表示门尼粘度。 四、日本ゼォン公司的产品牌号为Nipol,产品牌号中有DN后缀三位数字和N后缀两位数字两种结合法。DN后缀的三位数字中第一位数字表示结合丙烯腈量, 0、1、 2、3、和4分别表示结合丙烯腈量为极高、高、中高、中和低等5个品级,5表示聚氯乙烯改性型,6表示液体丁腈橡胶,12表示与易二无戊三元共聚的丁腈橡胶。N后缀的两位数字中第一为数字是2-4,表示结合丙烯腈量,数字越大含量越低,第二位数字0表示标准型高温聚合,1表示标准型低温聚合,3表示低粘度对金属不腐蚀性,4表示羧基丁腈橡胶,2或在第二位数字后附缀的J表示牙处和加工性能良好的丁腈橡胶。 五、联邦德国Bayer公司的产品牌号为PerbunanN之后缀四位数字组成,前两位数字表示结合丙烯腈量,后两位数字表示门尼粘度;NS表示非污染型。

丁腈橡胶的制备

目录 一、工艺背景 1.丁腈橡胶的发展简介 (3) 2.丁腈橡胶的性能和用途 (3) 3合成工艺的研究意义 (3) 二、设计思路及要解决的问题 1.丁腈橡胶的合成设计思路 (4) 2.制备丁腈橡胶需要解决的问题 (4) 三、丁腈橡胶的化学组成和结构 (4) 四、丁腈橡胶的合成工艺 1.丁腈橡胶的聚合机理和工艺流程 (5) 2.丁腈橡胶工艺过程及影响因素 (8) 五、丁腈橡胶的性能 1.耐油、耐溶剂性 (9) 2. 对化学物质的稳定性 (9) 3.耐氧化和耐日光作用 (9) 4.耐热及耐寒性 (9) 5.物现机械性能 (10) 6.电性能和透气性 (10) 六、丁腈橡胶的加工工艺与用途 1.丁腈橡胶的加工工艺 (10)

2.丁腈橡胶的应用 (10) 七、设计总结 (11) 八、参考文献 (13)

乳液聚合制备丁腈橡胶 一、工艺背景 1.丁腈橡胶的发展简介 丁腈橡胶初始研究于德国,在l931年首先报导了丁二烯与丙烯腈的共聚物,并对得到的共聚物做了性能鉴定。结果发现,它在耐老化、耐日光、耐热、耐油以及气密性等方面均优于天然橡胶。因而引起人们对这个新问世的高分子材料以极大的注意。时至1937年德国出于发动侵略战争的需要,积极支持和鼓励国内合成橡胶的生产,致使丁腈橡胶的工业化生产首先在德国获得成功,并出法本(I.G.Farban)公司投入正式生产。 2.丁腈橡胶的性能和用途 丁腈橡胶具有优良的耐油性,其耐油性仅次于聚硫橡胶和氟橡胶,并且具有的耐磨性和气密性。丁晴橡胶的缺点是不耐臭氧及芳香族、卤代烃、酮及酯类溶剂,不宜做绝缘材料。 丁腈橡胶主要用于制作耐油制品,如耐油管、胶带、橡胶隔膜和大型油囊等,常用于制作各类耐油模压制品,如O形圈、油封、皮碗、膜片、活门、波纹管等,也用于制作胶板和耐磨零件。 3.合成工艺的研究意义 丁腈胶因耐油、耐热性能和物理机械性能优异,已经成为耐油橡胶制品的标准弹性体,广泛用于汽车、航空航天、石油开采、石化、纺织、电线电缆、印刷和食品包装等领域,目前国内产不足需,年进口量约4万吨。2001年全球丁腈胶总年产能力约65万吨,分布在17个国家和地区。其中,中国周边地区年产能力约27万吨,占世界总年产能力的40%,除印度外均是中国主要进口来源地。中国目前有3套装置:一是中石油兰化公司早期从前苏联引进采用高温间歇乳液聚合技术的硬胶装置,年产能力约0.45万吨,可生产3个牌号;二是中石油吉化公司从日本引进丁苯胶装置的1条生产线改造而成的丁腈胶装置,采用多釜串联、低温乳液聚合工艺,年产能力为1万吨,可生产5个牌号;三是兰化公司近年从日本引进的年产1.5万吨低温乳液聚合装置,可生产高、中、低含腈量的9个牌号软胶。2002年,中国丁腈胶生产能力为2.95万吨,产量为2.5万吨,

丁晴橡胶表示的详细说明

一般是表示丙烯腈和莫尼粘度的.根据不同厂商会有不同的命名规则 丁腈橡胶类 丁腈橡胶是丁二烯与丙烯脯两单体经乳液聚合而得的共聚物,称丁二烯-丙烯腈橡胶,简称丁腈橡胶,代号NBR。 丁腈橡胶品种牌号众多,计有300多个。丁腈橡胶的丙烯腈含量在15-50%的范围,一般多以聚合物中结合丙烯腈量多少来分类,可分为5个系列, 即: 极高丙烯腈丁腈橡胶丙烯腈含量43%以上; 高丙烯腈丁腈橡胶丙烯腈含量36-42%; 中高丙烯腈丁腈橡胶丙烯腈含量31-35%; 中丙烯腈丁腈橡胶丙烯腈含量25-30%; 低丙烯腈丁腈橡胶丙烯腈含量24%以下。 但大量作为商品供应的多为高丙烯腈、中高丙烯腈和低丙烯腈含量的三类系列品种。 按使用性能和应用范围可分为通用型丁腈橡胶和特殊型丁腈。前者指丁二烯-丙烯腈二元共聚物,用途广泛。后者则是引进第三单体的三元共聚物,如羧基丁腈橡胶、聚稳丁腈橡胶、部分交联丁腈橡胶、丁腈酯橡胶,以及氢化丁腈橡胶,丁腈橡胶与聚氯乙烯的共混物等。从形态上业说,除固体丁腈橡胶(块状、颗粒状)外,还有粉末丁腈橡胶、液体丁腈橡胶和丁腈胶乳(包括羧基丁腈胶乳)等。 各国丁腈橡胶品种牌号标志和含义都有各自的规定,简介于下。 (1)我国兰化公司合成橡胶厂采用NBR与后缀四位数字表示丁腈橡胶品种牌号,前两位表示结合丙烯腈含量的低限值,第4位数字表示门尼粘度低限值的十位数字。例如: NBR1704表示结合丙烯腈含量17-20%,门尼粘度量40-65,污染型高温聚合丁腈橡胶。羧基丁腈橡胶以XNER表示。 (2)美国Goodrich化学公司丁腈橡胶品种牌号由商品名Hycar后缀四位数字组成。前两位数字表示丁腈橡胶的形态:10表示块状,B表示液态,14表示粉末状;第3位数字表示丁腈橡胶的加工使用性能:)表示标准型,1表示易加工型,3表示易溶解型,4表示低温聚合;第4位数字表示结合丙烯腈量:1表示高丙烯腈级,2表示中高丙烯腈级,3表示中丙烯腈级。4表示低丙烯腈级。而后两位数字为72者表示羧基丁腈橡胶。 (3)加拿大POLYSAR公司为KRYNAC后缀三位数字和四位数字两种组合法。前者分800和820两个系列,100和200系列表示羧基丁腈橡胶,后者前两位数字表示结合丙烯腈量,后两位数字表示门尼粘度,中间以点标开,如27.50即表示结合丙烯腈量为27%,门尼粘度为50。

丁腈橡胶

丁腈橡胶 丁腈[jing]橡胶是由丁二烯和丙烯腈经乳液聚合法制得的,丁腈橡胶主要采用低温乳液聚合法生产,耐油性极好,耐磨性较高,耐热性较好,粘接力强。其缺点是耐低温性差、耐臭氧性差,电性能低劣,弹性稍低。 丁腈橡胶主要用于制造耐油橡胶制品。 丁腈橡胶 nitrile butadiene rubber 由丁二烯与丙烯腈共聚而制得的一种合成橡胶。是耐油(尤其是烷烃油)、耐老化性能较好的合成橡胶。丁腈橡胶中丙烯腈含量(%)有42~46、36~41、31~35、25~30、18~24等五种。丙烯腈含量越多,耐油性越好,但耐寒性则相应下降。它可以在120℃的空气中或在150℃的油中长期使用。此外,它还具有良好的耐水性、气密性及优良的粘结性能。广泛用于制各种耐油橡胶制品、多种耐油垫圈、垫片、套管、软包装、软胶管、印染胶辊、电缆胶材料等,在汽车、航空、石油、复印等行业中成为必不可少的弹性材料。 基本性能 丁腈橡胶具有优良的耐油性,其耐油性仅次于聚硫橡胶和氟橡胶,并且具有的耐磨性和气密性。丁晴橡胶的缺点是不耐臭氧及芳香族、卤代烃、酮及酯类溶剂,不宜做绝缘材料。 主要用途 丁腈橡胶主要用于制作耐油制品,如耐油管、胶带、橡胶隔膜和大型油囊等,常用于制作各类耐油模压制品,如O形圈、油封、皮碗、膜片、活门、波纹管等,也用于制作胶板和耐磨零件。 丁腈橡胶的并用 丁腈橡胶的极性非常强,与其它聚合物的相容性一般不太好,但和氯丁橡胶、改性酚醛树脂、聚氯乙烯等极性强的聚合物,特别是和含氯的聚合物具有较好的相容性,常进行并用。另外,为改善加工性和使用性能,丁腈橡胶也常与天然橡胶、丁苯橡胶、顺丁橡胶等非极性橡胶并用。应当指出:丁腈橡胶的特点是耐油性好,与其它聚合物并用(除聚氯乙烯之外)都存在降低耐油性的趋势。 丁腈橡胶- 发展分析 丁腈胶因耐油、耐热性能和物理机械性能优异,已经成为耐油橡胶制品的标准弹性体,广泛用于汽车、航空航天、石油开采、石化、纺织、电线电缆、印刷和食品包装等领域,目前国内产不足需,年进口量约4万吨。2001年全球丁腈胶总年产能力约65万吨,分布在17个国家和地区。其中,中国周边地区年产能力约27万吨,占世界总年产能力的40%,除印度外均是中国主要进口来源地。中国目前有3套装置:一是中石油兰化公司早期从前苏联引进采用高温间歇乳液聚合技术的硬胶装置,年产能力约0.45万吨,可生产3个牌号;二是中石油吉化公司从日本引进丁苯胶装置的1条生产线改造而成的丁腈胶装置,采用多釜串联、低温乳液聚合工艺,年产能

丁腈橡胶的详细分析

3.9.1 丁腈橡胶概述 丁二烯-丙烯腈橡胶(acrylonitrile-butadiene rubber)是丁二烯与丙烯腈两种单体经乳液聚合而得的共聚物,简称丁腈橡胶(NBR)。NBR于1930年由德国Konrad和Thchunkur 研制成功,1937年由德国. Farben公司首先实现了工业化生产。 NBR的丙烯腈含量为15%~53%,分为低腈、中腈、中高腈、高腈、极高腈五个等级。在市售商品中,丙烯腈含量在31%~37%的NBR占总NBR的40%,尤其是丙烯腈含量为33%的NBR居多数[1]。 NBR的基本特点包括[2]: (1)NBR是非结晶性无定型聚合物,生胶强度较低,须加入补强剂才具有使用价值。丙烯腈 质量分数较高的NBR有助于提高硫化胶的强度和耐磨性,但会使弹性下降。 (2)耐油是NBR最突出的特点,NBR含有极性腈基,对非极性或弱极性的矿物油、动植物油、 液体燃料和溶剂等化学物质有良好的抗耐性。丙烯腈质量分数愈高,耐油性愈好。 (3)耐热性优于NR、SBR和CR,可在120℃的热空气中长期使用。 (4)耐寒性、耐低温性较差,丙烯腈质量分数愈高,耐寒性愈差。 (5)气密性较好,在通用橡胶中仅次于IIR。 (6)耐热氧老化、日光老化性能优于NR。 (7)NBR的介电性能较差,属半导体橡胶。 NBR具有二烯类橡胶的通性,可采用与NR、SBR等通用橡胶相同的方法加工成型,常用的硫化体系为硫磺、过氧化物和树脂硫化体系等。 NBR因其优异的耐油性能,广泛用于制备燃料胶管、耐油胶管、油封、动态和静态用密封件、橡胶隔膜、印刷胶辊、胶板、橡胶制动片、胶粘剂、胶带、安全鞋、贮槽衬里等各种橡胶制品,涉及汽车、航空航天、石油开采、石油化工、纺织、电线电缆、印刷和食品包装等诸多领域[1]。 NBR分子主链上存在不饱和双键,影响了它的耐热、耐天侯等化学稳定性。为了使NBR 性能更符合不同用途制品的要求,国内外相继开发出具有特殊性能的NBR新品种,如氢化丁