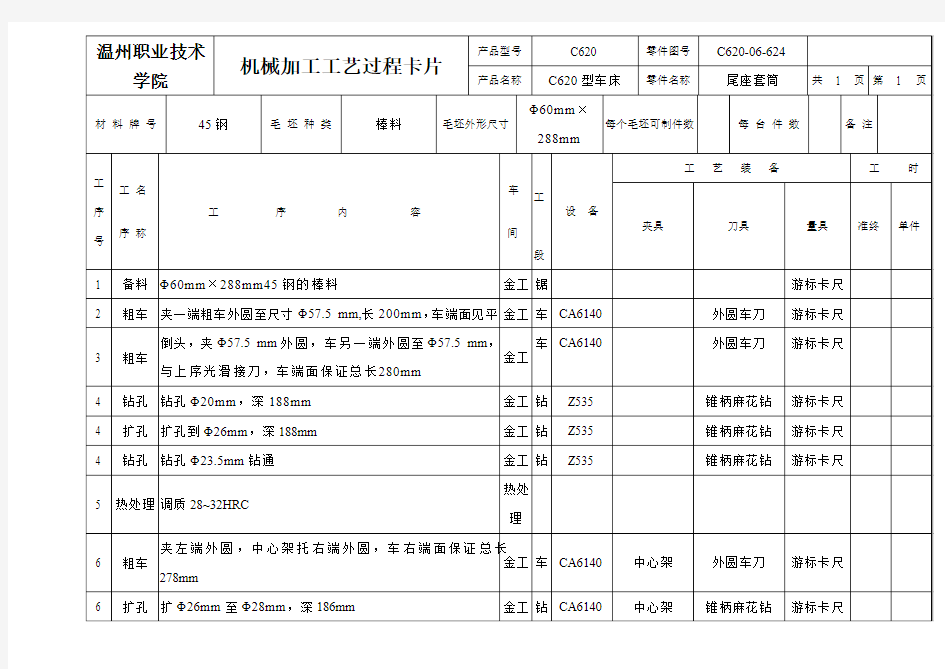

C620车床尾座套筒加工工艺过程卡

普通车床加工的结构和操作流程

普通车床加工的结构和操作流程 普通车床结构 CA6140型普通车床的主要组成部件有:主轴箱、进给箱、溜板箱、刀架、尾架、光杠丝杠和床身。 主轴箱:又称床头箱,它的主要任务是将主电机传来的旋转运动经过一系列的变速机构使主轴得到所需的正反两种转向的不同转速,同时主轴箱分出部分动力将运动传给进给箱。主轴箱中等主轴是车床的关键零件。主轴在轴承上运转的平稳性直接影响工件的加工质量,一旦主轴的旋转精度降低,则机床的使用价值就会降低。 进给箱:又称走刀箱,进给箱中装有进给运动的变速机构,调整其变速机构,可得到所需的进给量或螺距,通过光杠或丝杠将运动传至刀架以进行切削。 丝杠与光杠:用以联接进给箱与溜板箱,并把进给箱的运动和动力传给溜板箱,使溜板箱获得纵向直线运动。丝杠是专门用来车削各种螺纹而设置的,在进工件的其他表面车削时,只用光杠,不用丝杠。同学们要结合溜板箱的内容区分光杠与丝杠的区别。 溜板箱:是车床进给运动的操纵箱,内装有将光杠和丝杠的旋转运动变成刀架直线运动的机构,通过光杠传动实现刀架的纵向进给运动、横向进给运动和快速移动,通过丝杠带动刀架作纵向直线运动,以便车削螺纹。刀架、尾架和床身。 普通车床附件 1.三爪卡盘(用于圆柱形工件),四爪卡盘(不规则工件) 2.活顶尖(用于固定加工件) 3.中心架(稳定加工件) 4.跟刀架 SAJ普通车床变频器应用的主要特点 1、低频力矩大、输出平稳 2、高性能矢量控制 3、转矩动态响应快、稳速精度高 4、减速停车速度快 5、抗干扰能力强 普通车床操作规程 1.开车前的检查 1.1根据机床润滑图表加注合适的润滑油脂。 1.2检查各部电气设施,手柄、传动部位、防护、限位装置齐全可靠、灵活。 1.3各档应在零位,皮带松紧应符合要求。 1.4床面不准直接存放金属物件,以免损坏床面。 1.5被加工的工件、无泥砂、防止泥砂掉入拖板内、磨坏导轨。 1.6未夹工件前必须进行空车试运转,确认一切正常后,方能装上工件。 2.普通车床操作程序 2.1上好工件,先起动润滑油泵,使油压达到机床的规定,方可开动。 2.2调整交换齿轮架,调挂轮时,必须切断电源,调好后,所有螺栓必须紧固,扳手应及时取下,并脱开工件试运转。 2.3装卸工件后,应立即取下卡盘扳手和工件的浮动物件。 2.4机床的尾架、摇柄等按加工需要调整到适当位置,并紧固或夹紧。 2.5工件、刀具、夹具必须装卡牢固。浮动力具必须将引刀部分伸入工件,方可启动机床。

机床尾座拆卸及装配

实训(实习)报告 (说明书) 课题:车床尾座的拆卸及装配 学院:机械工程学院 专业:模具设计与制造 班级:13级模具一班 姓名:郭文礼 学号:20132001228 成绩:

2014年10月31 目录 第1章作业前准备 (3) 1.1机修钳工的安全操作规程 (3) 1.2环境及技术准备 (3) 第2章车床尾座的拆卸与组装 (4) 2.1 认识车床尾座结构及作用 (4) 2.2 CA6140型车床尾架的拆卸 (5) 2.3检测、维修及保养 (8) 2.4安装步骤 (8) 总结 (8) 参考文献 (9)

第1章作业前准备 1.1机修钳工的安全操作规程 (1) 设备在拆卸和修理前,在制定方案的同时,必须制定相应的安全措施。首先检查电源、气源是否断开。设备与动力线未切断时禁止工作,且必须在开关出挂“不准合闸”“不准开气”的警告牌。 (2)操作前,应根据所用工具的需要和规定,穿戴好劳动保护用品。例如在使用电动工具须戴好绝缘手套,穿胶鞋;使用手持照明灯时,电压必须低于36V。 (3)多人作业时,要统一指挥、密切配合、动作协调、注意安全。 (4)拆卸下来的零部件应尽量放在一起,并规定存放,不要乱丢乱放。 1.2环境及技术准备 (1)环境卫生地面清洁,无油污、积水、杂物等。物料按指定地点摆放整齐,保持通道平坦畅通,运输标志明显。 (2)在工作前配带各种所需工具。例如:活口扳手、扳

手、内六角、套筒扳手、手锤、毛刷、衬垫等等。 图1-1 拆卸工具 第2章车床尾座的拆卸与组装 2.1 认识车床尾座结构及作用 (1)图2-1是 CA6140 卧式车床的尾座装配图,它由多个零件组成,如尾座体、尾座垫板、紧固螺母、紧固螺栓、压板、尾座套筒、丝杠螺母、螺母压盖、手轮、丝杠、压紧块手柄、上压紧快、下压紧快、调整螺栓等。

车床尾架设计说明书资料讲解

C0630 车床尾架设计说明书

一、车床尾架的设计背景及意义制造业中的车床是主要用车刀对旋转工件进行车削加工的机床。车床主要用于加工轴、盘、套和其他具有回转表面的工件,是机械制造和修配工厂中使用最广的一类机床。其结构主要分为:主轴箱、尾架、光杠、丝杠、溜板箱、床身、进给箱、刀架。 尾架是车床的重要部件之一,它在车床加工中起到了重要的作用。尾架体安装在车床的右导轨上,尾架套筒可以安装顶尖,以支撑较长的工件的右端、安装钻头、铰刀,进行加工。也可以安装丝锥攻螺纹工具、圆柱牙套螺纹工具加工内、外螺纹。尾架体可以沿尾座导轨作纵向调整移动,然后压下尾座紧固手轮,将尾座夹紧在所需位置,摇动尾座手轮可以实现对工件的顶紧、松开或对工件进行切削的纵向进给。 C0630车床是一种经济型轻型车床,具有加工范围大、主轴变速范围广,具备普通车床的基本功能,消耗功率小等特点。在该机床上,除可完成车削外圆、端面、切槽、镗孔等工艺工作外,还可进行钻孔、铰孔、车削公英制内外螺纹及攻丝、套丝等工作。因此,本机床适用于仪器、仪表制造,医疗卫生器械制造,适用于单件小批量生产。 二、车床尾架的工作原理 顶针(4)以1:20 的圆锥体装在轴套(6)的锥孔内,螺母(9)用两外螺钉 M12x20(10)与轴套固定,螺钉M15x30(8)用其圆柱端限制轴套只能作轴向移动。当转动手轮(14)时,通过键A8x14(15)使螺杆(11)旋转(不能轴向移动),再通过螺母(9)的作用,使轴套带着顶针作轴向移动。当顶针移动到所需要的位置时,转动手柄(7)和螺杆(19),使夹紧套(18、20)将轴套锁紧。整个尾架是靠定位键(25)嵌入床身的T 型槽内作横向定位,但可沿槽作纵向滑动来改变尾架与主轴端面的位置,以适应加工不同长度的工件。顶紧工件后,可旋紧螺母M24(22)和双头螺柱 M24X75(23),带动螺柱头(24)将尾架锁紧在床身上。(注:零件编号详情见配套A0 图纸) 三、车床尾座的设计 尾座是卧式车床的重要附属部件,其主要作用是在加工特别是轴类零件时,可以定心,同时具有辅助支撑和夹紧的功能。C0630 卧式车床的尾座采用的结构设计合理,动、静刚度好,精度高。套筒和尾座的移动均为机械传动,套筒和尾座的夹紧、放松均采用相关机构夹紧,夹紧力足够大,安全可靠,工人操作简单、方便、效率高。这种结构

机械加工工艺过程卡片及工序卡

机械加工工艺过程卡片产品型号154轴套零件图号 产品名称轴套零件名称轴共 1 页第 1 页 材料牌号40CRBG 毛坯种类毛坯外形尺寸日产量 工序号工序名称 工序内容车间工段设备工艺装备 工时 准终单件 10 钻孔钻孔保证同轴度 机加工 车工直径23钻头,游标卡尺。 20 车B端车加工P部,车内孔保证直径24.8,内孔C1倒角. 机加工 车工 液压三软爪,外圆车刀,内孔车刀,游标卡尺,内 径量表,圆角卡规,粗糙度量仪。 30 车A端车加工P部,内孔C1倒角机加工车工液压三软爪,外圆车刀,内孔车刀,圆角卡规。 40 质检入库 质检入库送货 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期) 标记处数更改文 件号 签字日期标记处数更改文件号签字日期

机械加工工序卡片 零件图号 零件名称共 3 页1第 2页 车间工序号工序名称材料牌号 机加工20 车B端 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数 1 设备名称设备型号设备编号同时加工件数 数控车床CAK4085Dj 1 夹具编号夹具名称切削液 液压软爪 检具编号检具名称 工序工时(分) 准终单件 游标卡尺,内径表,圆角 规, 产品型号 产品名称 工步号 台湾亚肯外圆车刀标记r/min 800 m/min mm/r mm 进给次数 基本辅助 车内孔并倒C1角 处数更改 文件号 签字日期标记 200 0.25 台湾亚肯硬质合金刀杆 设计(日期) 800 240 0.3 1.8 校对(日期)审核(日期)标准化(日 期) 会签(日期)更改 文件号 签字日期

机械加工工序卡片 / / / // / P部放 大 工步号 \K1 车B端P部,内孔倒C1角. 标记 6 』 处数 更改 文件号 签字日期标记 台湾亚肯外圆车刀 零件图号 零件名称共 3 页1第 3页 车间工序号工序名称材料牌号 机加工30 车A端 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数 1 设备名称设备型号设备编号同时加工件数 车床SKT200Z 1 夹具编号夹具名称切削液 液压软爪 检具编号检具名称 工序工时(分) 准终单件 圆角规 产品型号 产品名称 r/min 1200 设计(日期) m/min 200 校对(日期) mm/r 0.25 mm 审核(日期) 进给次数工步工时 基本I辅助 标准化(日 期) 更改 文件号 签字日期 会签(日期)

车床尾座套筒加工工艺及夹具设计

陕西工业职业技术学院毕业设计(论文) 车床尾座套筒加工工艺及钻4孔夹具设计 所在学院 专业 班级 姓名 学号 指导老师 年月日 I

摘要 本文是对车床尾座套筒零件加工应用及加工的工艺性分析,主要包括对零件图的分析、毛坯的选择、零件的装夹、工艺路线的制订、刀具的选择、切削用量的确定、加工工艺文件的填写。选择正确的加工方法,设计合理的加工工艺过程。此外还对零件的两道工序的加工设计了专用夹具. 机床夹具的种类很多,其中,使用范围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂进行生产。而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。本论文夹具设计的主要内容是设计钻中心孔夹具。 关键词: 车床尾座套筒,加工工艺,加工方法,工艺文件,夹具 2

Abstract This paper is on the bracket parts processing application and processing technology and analysis, including the parts of the plan, the choice of blank, the clamping, the craft route making, tool selection, the determination of cutting conditions, processing documents. Choose the correct processing methods, design the reasonable process. In addition to the stuffing box cover part two process designing special fixture. Machine tool fixture of many kinds, among them, the most widely used common fixture, size specifications have been standardized, and a professional production plant. While widely used in batch production, specially for a work piece processing services for the fixture, it needs each factory according to workpiece machining technology to design and manufacture. In this paper, fixture design are the main contents of design of fixture for grinding center. Key words: scaffold, processing technology, processing method, process documentation, fixture 3

车床零件加工工艺

轴类零件的数控加工工艺分析与编制 班级 姓名 学号 综合成绩 项目一轴类零件的数控加工工艺分析与编制 零件图 项目一轴类零件的数控加工工艺分析与编制 零件图 任务一、零件图纸的工艺分析 该零件由圆柱、槽、螺纹等表面形成 设计基准径向以轴线为基准,轴向以工件右端面为基准。 未注倒角C1 表面粗糙度为Ra3.2,Ra1.6 工件材料为45钢 任务二、工艺路线的拟定 1、表面加工的方法 粗车---精车 粗车1.5 精车0.5 精度等级 IT7,IT8 表面粗糙度 3.2,1.6 2、毛坯尺寸 ?15mm*145mm 3、工序划分 任务三、机床的选择 零件毛坯尺寸:?35mm*145mm 零件最高精度:IT7,IT8 刀具类型:外圆车刀、螺纹刀 机床:CK6141 机床参数 主电机功率:4000(kw)

刀具数量:4 最大加工长度:1000(mm) 最大加工直径:58(mm) 最大回转直径:224(mm) 精度级:IT6~IT8 卡盘:三爪卡盘 任务四、装夹方案及夹具的选择 通过对刀的方式找基准 径向基准为轴线 轴向基准为工件两端面 夹具为三爪卡盘 任务五、刀具的选择 工件材料:45钢 刀具材料:硬质合金(刀片) P类:精JC215V(黛杰) 粗JC450V 适用加工结构钢、工具钢、耐热钢、铸钢可锻造钢,是钢材连续切削加工首选刀具材料 任务六、刀片规格 外圆车刀 CNMG080404 切槽刀 N123H2-03 50-0004-GF 螺纹刀 R166.0G-16MM01-150 任务五、刀具的选择 工件材料:45钢 刀具材料:硬质合金(刀片) P类:精JC215V(黛杰) 粗JC450V 适用加工结构钢、工具钢、耐热钢、铸钢可锻造钢,是钢材连续切削加工首选刀具材料 任务六、刀片规格 外圆车刀 CNMG080404 切槽刀 N123H2-03 50-0004-GF 螺纹刀 R166.0G-16MM01-150 任务七、切削用量的选择 1.8切削用量选择

普通车床加工零件过程

毕业论文 题目:普通车床加工零件过程 姓名: 专业班级: 实习单位: 指导教师: 完成日期:2012年3月10日 2012年 3 月10 日

摘要 本文主要是通过对一个工件加工的加工工艺和步骤,使更多人了解并掌握普通车床的使用和功能。普通车床主要是应用于轴类工件的加工,集中包括了外圆面,内圆面,圆弧面,锥形面以及螺纹的加工。它是现代工业加工中不可或缺的加工机器。 论文中说的是使用普通车床对一根圆柱形毛坯料加工的工艺及过程。其中主要涉及了外圆面的加工,平端面,圆弧面的加工,锥形面的加工,退刀槽的加工等。还介绍了加工不同的外形所需要到的刀具,及当面对一个毛坯时应该采用怎样的工艺来对其进行加工。,以及加工的先后顺序,然更多的人了解到普通车床的魅力所在。 关键词:刀具;锥形面;圆弧面;螺纹;车削速度

目录 摘要 .................................................................................................................................................... - 2 -第一章编写加工工艺...................................................................................................................... - 4 - 第二章开始加工零件.. (6) 第一节选毛坯车外圆 (6) 第二节车螺纹 (12) 第三节切断 (13) 第三章检验工件 ............................................................................................................................. - 14 -参考文献 .......................................................................................................................................... - 15 -

尾座体课程设计

机械制造制造工艺学 课程设计说明书 设计题目:设计“尾座体”零件的机械加工工艺规程及工艺装备 设计者:林埛 指导老师:马里奥 设计日期:评定成绩: 目录 设计任务书 (2)

课程设计说明书正文 (3) 序言 (3) 一、零件的分析 (3) 二、工艺规程设计 (5) (一)确定毛坯的制造形式 (5) (二)基面的选择 (5) (三)制定工艺路线 (6) (四)机械加工余量、工序尺寸及毛坏尺寸的确定 (9) (五)确定切削用量及基本工时 (10) 三、课程设计心得体会 (19) 四、参考文献 (21) 桂林航天工业高等专科学校 机械制造工艺学课程设计说明书 题目

设计内容:1、产品零件图 1张 2、产品毛坯图 1张 3、机械加工工艺过程卡片 1张 4、机械加工工序卡片 1张 5、课程设计说明书 1张 专业:数控技术“3+2” 班级学号:0124 学生:陆杰 指导老师:王斌武 序言

本次设计是在我们学完了大学的全部基础课、技术基础以及大部分专业课之后进行的。这是我们在进行毕业设计之前对所学课程的一次深入的综合性的链接,也是一次理论联系实际的训练。因此,它在 我们的大学生活中占有重要地位。 在各种主要的课程学习完成之后,来一次《机械制造技术基础》的课程设计,不仅检验了我们的学习质量,还让我们重新翻起了这些久未阅读的课本。为了这次设计,来回图书馆与教室便成了必然。 俗话说,实践是检验真理的唯一标尺。那么,这次的设计能帮助我们认识到自己学习上的不足与缺陷,这对我们以后有很大的益处。我希望我能在这次的设计中提升自己,加强分析、解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。 由于能力有限,设计尚有许多不足之处,恳请老师给予指教。 一、零件的分析 1.尾座体的用途 题目所给的零件是机床尾座体,将Φ80H7的孔与顶尖研配,主要作用是固定顶尖。将尾座安装在机床的尾体部分,圆柱体形的部分有一个Φ80H7孔,顶尖穿过Φ80H7孔,将螺钉拧紧,这样就将顶尖固定,再利用顶尖完成对加工零件的固定。 2.零件的工艺分析 “尾座体”共有三组加工表面,其中两组有位置度要求。 (1)以Φ80H7孔为中心的加工表面。

车床尾座的拆装

实训(实习)报告 (说明书) 题目:车床尾座的拆卸与装配 专业: 学号: 姓名: 辅导老师: 2014年11月 成绩:优良中及格不及格

目录 目录 (1) 第1章作业前的准备 (2) 1.1劳动前的保护及作业环境 (2) 1.1.1劳动保护 (2) 1.1.2劳动保护的目的 (2) 1.1.3安全操作 (2) 1.2 技术准备 (2) 1.3 工具准备 (2) 第2章车床尾座的拆卸与装配 (3) 2.1 认识车床尾座 (3) 2.1.1车床尾座的结构 (4) 2.1.2车床尾座的作用 (6) 2.1.3车床尾座材料 (6) 2.2车床尾座的拆卸 (7) 2.2.1车床尾座拆卸前准备 (7) 2.2.2车床尾座拆卸 (7) 2.2.3车床尾座拆卸时的注意事项 (9) 2.3 车床尾座的安装 (9) 2.3.1车床尾座安装顺序 (9) 2.3.2车床尾座安装时的注意事项 (9) 第3章车床尾座的维护 (9) 3.1车床尾座的清洁 (9) 3.2车床尾座的保养 (9) 小结 (9) 参考文献 (10)

第1章作业前的准备 1.1劳动前的保护及作业环境 1.1.1劳动保护 1、工作前应检查工具,如发现工具具有毛病,应立即报告班长、老师。 2、全体同学应熟知整个工序和要点及工作事项能明白拆卸及安装步骤和过程中的针对性危害,注意自身安全。 3、凡现场操作人员必须集中精力。 1.1.2劳动保护的目的 1、劳动保护是为了保障操作人员的安全以免砸伤。 2、以防工具的损坏以及车床尾座零件的丢失或损坏。 1.1.3安全操作 1、工作前应检查工具,如发现工具具有毛病,应立即报告班长、老师。 2、全体同学应熟知整个工序和要点及工作事项能明白拆卸及安装步骤和过程中的针对性危害,注意自身安全。 3、凡施工现场人员必须集中精力。 1.2 技术准备 1、拆卸前,应熟悉拆卸部位的装配图和有关技术资料,了解相关部位的结构和零件之间的配合情况。 2、拉卸前,必须仔细检查轴和轴上的定位紧固件是否已经完全被拆除,如螺母、调整螺钉和调整螺母。 3、根据装配图确定轴的正确拆出方向。 4、在拆卸过程中,要经常检查轴上的零件是否被卡住而影响拆卸。 1.3 工具准备 1、螺钉旋具(一字螺丝刀) 2、扳手(活动扳手、内六角扳手) 3、其他工具(钳子、锤子、木块) 图1-1使用工具

榔头柄的车削工艺流程

1.材料:铜棒,尺寸Φ10mmX182mm。 2. 熟悉图纸过程,了解工件的工艺流程,保证能够达到工件的尺寸与精度要求。 3. 安装工件,熟悉车床的附件,四爪卡盘、花盘、中心架、跟刀架的特点。用三爪卡盘,要对其外圆及端面找正。(长度夹出30mm左右,太长刚性不足,以免折断)。 4. 选择车削端面刀具,了解刀具的材料和适用于工件的材料: 45°外圆刀(白钢刀);安装车刀时严格对

准工件中心,以免端面出现凸台,造成崩坏刀尖。 5. 车两个端面之尺寸为180mm,粗糙度符合图纸要求。 6. 车削螺纹M8X1.25的Φ8的外圆:选择90°外圆车刀,先进行外圆对零,试切到Φ9mm,合理选择进给量,车削尺寸至Φ 。操作中学会千分尺的使用,注意尺寸精度要求。 7. 选择60°螺纹刀具车Φ8mm处的倒角1X30°。 8. 加工退刀槽:正确选择切槽刀具,及合理的转速;手动匀速移动进给,切退刀槽Φ6mmX2.5mm。 9. 螺纹的加工:用套丝的方法加工M8X1.25。 进一步介绍螺纹的种类和作用,介绍螺纹的几种加工方法,进给箱手轮的变换,切削转速的选择要点。 10.调头:加工右边的切槽部分及倒角,位置和尺寸由同学自定。 11.调头:加工左边的Φ8X53mm与3°锥面之长度73mm。 锥面的四种加工方法。本实例中3°的锥面采用转动小溜板法加工,优点是能车削整个锥面和锥角很大的工件,缺点是不能自动走刀,劳动强度大,表面光洁度较难控制。其它的锥面加工方法:靠模法、偏移尾架法、宽刃刀车削法的特点和适用性简介。

12.抛光处理:进行合理的选择转速,用砂纸抛光。提醒操作者掌握安全注意事项。 (学习的目的是增长知识,提高能力,相信一分耕耘一分收获,努力就一定可以获得应有的回报)

车床尾架设计说明书

C0630车床尾架设计说明书

一、车床尾架的设计背景及意义 制造业中的车床是主要用车刀对旋转工件进行车削加工的机床。车床主要用于加工轴、盘、套和其他具有回转表面的工件,是机械制造和修配工厂中使用最广的一类机床。其结构主要分为:主轴箱、尾架、光杠、丝杠、溜板箱、床身、进给箱、刀架。 尾架是车床的重要部件之一,它在车床加工中起到了重要的作用。尾架体安装在车床的右导轨上,尾架套筒可以安装顶尖,以支撑较长的工件的右端、安装钻头、铰刀,进行加工。也可以安装丝锥攻螺纹工具、圆柱牙套螺纹工具加工内、外螺纹。尾架体可以沿尾座导轨作纵向调整移动,然后压下尾座紧固手轮,将尾座夹紧在所需位置,摇动尾座手轮可以实现对工件的顶紧、松开或对工件进行切削的纵向进给。 C0630车床是一种经济型轻型车床,具有加工范围大、主轴变速范围广,具备普通车床的基本功能,消耗功率小等特点。在该机床上,除可完成车削外圆、端面、切槽、镗孔等工艺工作外,还可进行钻孔、铰孔、车削公英制内外螺纹及攻丝、套丝等工作。因此,本机床适用于仪器、仪表制造,医疗卫生器械制造,适用于单件小批量生产。 二、车床尾架的工作原理 顶针(4)以1:20的圆锥体装在轴套(6)的锥孔内,螺母(9)用两外螺钉M12x20(10)与轴套固定,螺钉M15x30(8)用其圆柱端限制轴套只能作轴向移动。当转动手轮(14)时,通过键A8x14(15)使螺杆(11)旋转(不能轴向移动),再通过螺母(9)的作用,使轴套带着顶针作轴向移动。当顶针移动到所需要的位置时,转动手柄(7)和螺杆(19),使夹紧套(18、20)将轴套锁紧。整个尾架是靠定位键(25)嵌入床身的T型槽内作横向定位,但可沿槽作纵向滑动来改变尾架与主轴端面的位置,以适应加工不同长度的工件。顶紧工件后,可旋紧螺母M24(22)和双头螺柱M24x75(23),带动螺柱头(24)将尾架锁紧在床身上。(注:零件编号详情见配套A0图纸) 三、车床尾座的设计 尾座是卧式车床的重要附属部件,其主要作用是在加工特别是轴类零件时,

2021年典型的汽车零件的加工工艺流程

汽车发动机连杆加工工艺分析 欧阳光明(2021.03.07) 3.1 汽车发动机连杆结构特点及其主要技术要求 连杆是汽车发动机中的主要传力部件之一,其小头经活塞销与活塞联接,大头与曲轴连杆轴颈联接.气缸燃烧室中受压缩的油气混合气体经点火燃烧后急剧膨胀,以很大的压力压向活塞顶面,连杆则将活塞所受的力传给曲轴,推动曲轴旋转。 连杆部件由连杆体,连杆盖和螺栓、螺母等组成。在发动机工作过程中,连杆要承受膨胀气体交变压力和惯性力的作用,连杆除应具有足够的强度和刚度外,还应尽量减小连杆自身的重量,以减小惯性力。连杆杆身的横截面为工字形,从大头到小头尺寸逐渐变小。 为了减少磨损和便于维修,在连杆小头孔中压入青铜衬套,大头孔内衬有具有钢质基底的耐磨巴氏合金轴瓦。 为了保证发动机运转均衡,同一发动机中各连杆的质量不能相差太大。因此,在连杆部件的大、小头端设置了去不平衡质量的凸块,以便在称重后切除不平衡质量。 连杆大、小头两端面对称分布在连杆中截面的两侧。考虑到装夹、安放、搬运等要求,连杆大、小头的厚度相等。 连杆小头的顶端设有油孔,发动机工作时,依靠曲轴的高速转动,气缸体下部的润滑油可飞溅到小头顶端的油孔内,以

润滑连杆小头铜衬套与活塞销之间的摆动运动副。 连杆上需进行机械加工的主要表面为:大、小头孔及其两端面,连杆体与连杆盖的结合面及连杆螺栓定位孔等.连杆总成的技术要求如下: (1)为了保证连杆大、小头孔运动副之间有良好的配合,大头孔的尺寸公差等级为IT6,表面粗糙度Ra值应不大于0.4μm,小头孔的尺寸公差等级为IT5,表面粗糙度Ra值应不大于0.4μm。对两孔的圆柱度也提出了较高的要求,大头孔的圆柱度公差为0.006mm,小头孔的圆柱度公差为0.00125mm。 (2)因为大、小头孔中心距的变化将会使气缸的压缩比发生变化,从而影响发动机的效率,因此要求两孔中心距公差等级为IT9。大、小头孔中心线在两个相互垂直方向上的平行度误差会使活塞在气缸中倾斜,致使气缸壁唐攒不均匀,缩短发动机的使用寿命,同时也使曲轴的连杆轴颈磨损加剧,因此也对其平行度公差提出了要求。 (3)连杆大头孔两端面对大头孔中心线的垂直度误差过大,将加剧连杆大头两端面与曲轴连杆轴颈两端面之间的磨损,甚至引起烧伤,所以必须对其提出要求。 (4)连杆大、小头两端面间距离的基本尺寸相同,但其技术要求不同。大头孔两端面间的尺寸公差等级为IT9,表面粗糙度Ra值应不大于0.8μm;小头两端面间的尺寸公差等级为ITl2,表面粗糙度Ra应不大于 6.3μm。这是因为连杆大头

第六组——车床尾座套筒课程设计

《机械制造技术基础》课程设计说明书 学校:桂林航天工业高等专科学校 专业:机械制造与自动化 班级:自动化二班 姓名:周凯 学号:0207 指导老师:吕勇

《机械制造工艺课程设计》任务书 一.设计题目:

设计车床尾座套筒零件的机械加工工艺规程及车床尾座套筒工序的设计计算二、原始数据和技术要求: 该零件图样一张 生产纲领:单件小批量生产 生产条件:金工车间加工 三、设计内容与要求: (1)毛坯图 1张 零件图1张 夹具图 1张 (2)机械加工工艺规程卡片 1张 工序卡 1套 (3)课程设计说明书 1份 四、进度安排: 序号内容基本要求时间备注 1 准备阶段⑴阅读、研究任务书;明确设计内容和要求。 ⑵阅读教材和课程设计指导书。 ⑶准备好绘图工具、设计资料和手册等。课程设计前进行 2 绘制零件图⑴提高识图和绘图能力 ⑵了解零件的各项技术要求 2天手绘 3 制定工艺路线⑴掌握工艺路线的制定方法和步骤 ⑵初步拟定零件的工艺路线 1天 制定零件的工艺路线1天 4 工序设计掌握工序设计的方法和步骤4天 5 编写设计计算 说明书 整理和编写设计说明书3天

6 答辩或检验1天 小计12天 序言 车床尾座套筒是车床的主要零件,其结构合理与否、质量的好坏对加工过程、加工精度等有很大的影响,因此,在机床零件设计的过程中为主要考虑对象。车床尾座在轴类工件的加工、端面钻孔、铰孔等工序中经常应用,其工作状况好坏对工件加工质量有着较大的影响。车床尾座的主要作用是为轴类零件定心,同时具有辅助支撑和夹紧的功能。尾座顶尖的定位精度直接影响机床加工工件的径向尺寸精度,以及圆度、圆柱度、同轴度等形位精度。而套筒是直接用来装夹顶尖的,由此可见,车床套筒的加工质量将直接影响到机床的工作精度和使用寿命。这次设计使我们能够综合机械制造学中的理论基础,并综合生产学习中学到的实践知识,独立的分析和解决工艺问题,初步具备设计一个中等复杂程度零件的工艺规程的能力,也是熟悉和运用有关手册、图表等技术资料及编写技术文件等基本技能的一次实践,可为今后的毕业设计及未来从事的工作打下良好的基础。 由于能力所限,经验不足,设计中还有许多不足之处,希望各位老师多加指导。

车床尾座套筒

车床尾座套筒

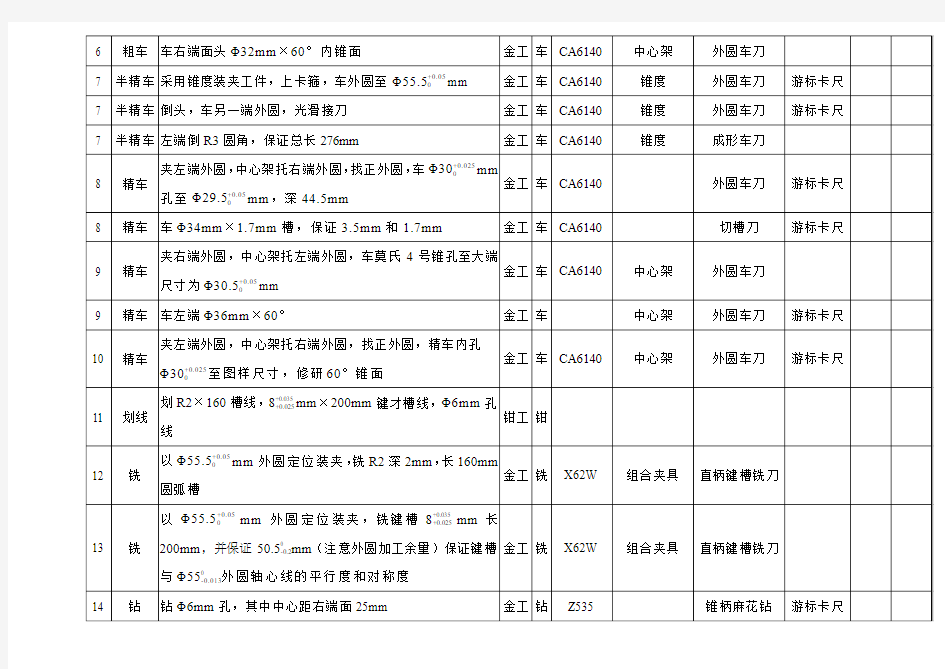

1、零件图样分析 l )φ550013.0-mm 外圆的圆柱度公差为0.005mm 。 2)莫氏4号锥孔轴心线与φ550013.0-mm 外圆轴心线的同轴度公差为φ0.01mm 。 3)莫氏4号锥孔轴心线对φ550013.0-mm 外圆轴心线的径向跳动公差为0.01mm 。 4)键槽8085.0035.0++mm 对φ550 013.0-mm 外圆轴心线的平行度公差为0.025mm ,对称度 公差为0.1mm 。 5)锥孔涂色检查其接触面积应大于75%。 6)调质处理28~32HRC 。 7)局部外圆及锥孔淬火45~50HRC 。 2、车床尾座套筒机械加工工艺过程卡 车床尾座套筒机械加工工艺过程卡

1)在安排加工工序时,应将粗、精加工分开,以减少切削应力对加工精度的影响。并在调质处理前进行粗加工,调质处理后进行半精加工和精加工。 2)车床尾座套筒左端莫氏4号锥孔与有端φ28mm 、φ30mm 孔,应在进行调质处理前钻通,这样有利于加热和内部组织的转变,使工件内孔得到较好的处理。 3)精磨φ550013.0-mm 外圆时,以两端60°锥面定位,分两次装夹,这样有利于消除磨削应力引起工件变形。也可采用专用锥度心轴定位装夹工件,精磨φ550013.0-mm 外圆。 4))工序18以后,再采用中心架托夹工件外圆时,由于键槽8085.0035.0++mm 的影响, 这时应配做一套筒配合中心架的装夹,以保证工件旋转平稳,不发生振动。 5)φ550013.0-mm 外圆的轴心线是工件的测量基准,所以磨削莫氏4号锥孔时,定位基准必须采用φ550013.0-mm 外圆。加工时还应找正其上母线与侧母线之后进行。 6)加工8085.0035.0++mm 键槽时,应在夹具上设置对称度测量基准,在加工对刀时,可边对刀边测量,以保证键槽8085.0035.0++mm 对φ550 013.0-mm 外圆轴心线的对称度。 7)φ550013.0-mm 外圆的圆柱度检验,可将工件外圆放置在示准V 形块上 (V 形块放在标准平板上),用百分表测量出外圆点的圆度值,然后再算出圆柱度值 (见下图)。也可采用偏摆仪方法,先测出工件的圆度值,然后再计算出圆柱度值。

机械加工工序卡

机械加工工序卡产品型号零件图号 产品名称CA6140法兰盘零件名称CA6140法兰盘 工序号工序名称材料牌号加工设备名称 一粗车HT200 CA6140卧式车床 毛坯种类坯件外型尺寸坯件来源 工装夹具名称检测量具名称 三爪卡盘0~150mm游标卡尺 25~50mm千分尺 0~25mm内径千分尺 切削液 无 共页第页 工步号工步容主轴 转速 进给 速度 背吃 刀量 检测量 具名称 选用 刀具 1、粗车Φ100端面450~5900.1~0.20.5~10~150游标卡尺90°合金外圆车刀 2、 粗车Φ100外圆柱面 450~5900.1~0.20.5~1内径千分尺Ф18镗刀 3、粗车B面450~5900.1~0.20.5~10~150游标卡尺3mm宽的切刀 4、粗车Φ90外圆柱面450~5900.1~0.20.5~1千分尺90°外圆车刀 5、粗车Φ45端面450~5900.1~0.20.5~10~150游标卡尺45°外圆车刀 6、粗车Φ45外圆柱面450~5900.1~0.20.5~10~150游标卡尺45°外圆车刀 7、粗车Φ90端面450~5900.1~0.20.5~1 0~150游标卡尺90°外圆车刀 设计日期审核日期标准化日期会签日期 标记处数更改文件号签字日期标记处数更改文件号签日

字期 机械加工工序卡产品型号零件图号 产品名称CA6140法兰盘零件名称CA6140法兰盘 工序号工序名称材料牌号加工设备名称 二钻孔HT200 立式钻床 毛坯种类坯件外型尺寸坯件来源 工装夹具名称检测量具名称 三爪卡盘0~150游标卡尺 切削液 无 共页第页 工步号工步容主轴 转速 进给 速度 背吃 刀量 检测量 具名称 选用 刀具 1、 钻Φ18的孔300~4500.2~0.31~30~150游 标卡尺 Ф18的麻花钻 2、 扩Φ20的孔450~5900.1~0.20.8~10~150游 标卡尺 Ф20的麻花钻设计日期审核日期标准化日期会签日期 word . .

卧式车床尾座结构设计

摘要 本课题研究的主要目的是设计出与C6611卧式车床相匹配的尾座结构。 为了完成本课题的设计,首先是搜集和分析资料。主要包括国内外对卧式车床尾座结构的研究现状;同等卧式车床尾座的图纸和资料以及进给与夹紧系统的基本资料;其次是初步确定尾座的总体布局。包括进给系统与夹紧机构的布置及合理选用该结构应用的标准件。最后主要是关于尾座相关方面的设计计算及技术要求。 目前,传统的卧式车床尾座中没有变速机构。当钻削大直径孔时,由于切削力过大,操作工人通常采用加长力臂的方法来扳动手轮。而且耗时又耗力,还会增加企业成本。因此,本课题研究所要达到的预期效果是在C6611车床加工过程中,当需要使用尾座时,可以降低工人的劳动强度,降低企业成本,提高生产效率。 关键词:卧式车床;尾座;进给机构;夹紧机构;齿轮变速箱 ABSTRACT The main purpose of this research is to design the general purpose centre lathes tailstock matching the C6611. To complete the design of this project, before the first is to collect and analyze data, including domestic and international research about the tailstock;the blueprint and data of the same lathe tailstock and the basic information of the feed mechanisms and clamp mechanisms;Secondly,make sure the overall layout of the tailstock initially, including the layout of feed system and the clamping mechanism and the rational use of standard parts of the structure. Finally, the main aspect is the related design calculations about tailstock and technical requirements. Currently,there is no gear box in the traditional general purpose centre lathes . When drilling large diameter holes, because the cutting force is too large, the workers flip the hand wheel with extending the moment of force.And it not only consume times and labor but also increase business costs. Therefore,the expected results of studying this subject is when needing the tailstock in the working process, it can reduce labor intensity and business costs ,increase productivity. key word: general purpose centre lathes; tailstock; feed system; clamping mechanism; gear box

车床尾座套筒1

第1章零件的实体造型 1.1车床尾座套筒的作用、结构特点 1.2车床尾座套筒的实体造型 第2章车床尾座套筒的机械加工工艺编制 2.1 分析车床尾座套筒的技术资料 2.2 确定车床尾座套筒的生产类型 2.3 确定车床尾座套筒的毛坯类型及其制造方法 [机械/仪表]车床尾座套筒加工工艺规程及夹具设计设计说明书: 第3章拟定车床尾座套筒的工艺路线 3.1选择车床尾座套筒的定位基准 3.2表面加工方法的确定 3.3加工阶段的划分 3.4加工工艺路线方案确定 3.5加工余量、工序尺寸及公差的确定 2.6 设计车床尾座套筒的加工工序 2.7 填写车床尾座套筒的机械加工工艺文件 第4章车床尾座套筒的检验规程 4.1尺寸公差及表面轮廓粗糙度的检验 4.2形位公差的检验

摘要 本次设计的课题为车床尾座套筒的机械加工工艺及数控加工。主要是通过对车床尾座套筒进行分析设计,完成实体造型,并根据实际作用,进行机械加工工艺编制,最后进行数控加工。 本课题的意义在于:工学结合,在学校指导老师和企业工程师共同辅导下,进行收集资料、查阅手册,实体设计,机械加工工艺编制,数控加工程序编制。在这过程中涉及了《机械制造技术基础》,《机械制图》等多门机械制造专业的主干专业课,因此在这个过程中不但可以使我加深以前所学的专业课的理解,也可以让我把以前所学的一些专业课程融会贯通,起到温故而知新的作用,为以后的继续学习和深造打下坚实的基础。

第1章车床尾座套筒的零件图分析 1.1车床尾座套筒的作用、结构特点 1.车床尾座套筒的作用 车床尾座套筒是与车床尾座体装配的零件,主要作用包括以下两点: ①用来安装尾座套筒顶尖,利用尾座套筒顶尖来加紧工件,并于主轴卡盘一起起支撑作用,作为工件车削时的定为基准。平键槽是用来安装平键的,起导向作用,所以尾座套筒只能轴向移动,不能够转动;与平键相对的半圆键主要也是用来导向的。 ②莫氏4号锥孔可以安装钻头、铰刀、镗刀,用来在工件上加工孔。 车床尾座套筒在工作时承受着不断变化的压力、惯性力和他们的力矩作用,而且他的精度直接影响工件的定位精,因此要求车床尾座套筒具有强度高、刚度大、耐磨性好,莫氏4号锥孔表面加工尺寸精确,并且润滑可靠。 2.车床尾座套筒的结构特点 车床尾座套筒内部比外部结构复杂,如图所示。 ①零件内部左端是一个莫氏4号锥孔连Φ28cm内孔,紧接一个Φ30 mm 内孔,Φ34cm退刀槽接一个60°倒角; ②零件外部则是由一个宽的平键槽和一个R2的圆键槽以及一个Φ6的排气孔,两端分别有R3、C2的倒圆角。 图 3.改错和新旧标准转换 ①表面粗糙度轮廓符号:将基本图形符号转换成完整图形符号中的MRR。 ②0.5×45°→C1 1. 2 车床尾座套筒零件的技术要求 车床尾座套筒的主要加工表面有:莫氏4号锥孔、Φ55mm外圆表面、8 mm键槽、Φ30 mm的内孔

普通车床尾座设计毕业设计

2.3 尾座组成部分的作用 1.顶尖:顶住工件,用来定位和支撑工件。 2.套筒固定手柄:定位尾座体套筒的位置。 3.套筒:支撑工件,在套筒中可以装不同的道具如钻头、铰刀、圆板牙等刀具来加工零件。 4.丝杠:用来连接套筒的,可以使套筒伸长和收缩。 5. 6.尾座固定手柄:固定尾座,防止在加工时尾座后移,影响加工质量。 7手轮:主要用来转动丝杠。 8.底板:用来固定丝杠 9滑座:与导轨相配合,它的两个燕尾槽可以使丝扛在导轨上滑动。 2.4 CA6140的基本操作 1.手动沿床身导轨纵向移动尾座至合适的位置,逆时针方向扳动尾座固定手柄,将尾座固定。注意移动尾座时用力不要过大 2.逆时针方向移动套筒固定手柄,摇动手轮,使套筒作进、退移动。顺时针方向转动套筒固定手柄,将套筒固定在选定的固定位置。 3.搽净套筒内孔和顶尖柄椎,安装顶尖后松开套筒固定手柄,摇动手轮使套筒后退出顶尖。 2.5 尾座部分的设计 尾座是卧式车床的重要组件,其主要作用是为轴类零件定心,同时具有辅助支撑和加紧的功能。CA6140卧式车床采用的是整体式结构,整体式结构尾座由尾座体、套筒、芯轴结构、尾座和套筒移动结构、尾座和套筒加紧与放松结构等组成。芯轴结构选用高精度的进口轴承,动、静刚度好、精度高。套筒和尾座的移动均为机动,套筒和尾座的夹紧,放松均采用蝶形弹簧夹紧。放松结构夹紧力足够大、安全可靠、人工操作简单、方便、效率高。其优点在于:(1)刚度好,抗震性能好,精度高精度保持性好。整体式尾座将分体式尾座上、下体合为一个尾座整体,采用整体式箱形结构设计,经有限元分析、计算,通过对尾座内部筋板的合理布局,提高了尾座的刚度和固有频率,尾座采用高强度低应力铸铁铸造,经良好的时效处理,热变形小,在承受最大工件重量和最大额定切削力的情况下。尾座体变形小,抗震性能好,满足卧式车床精度检验标准的要求。(2)结构更加简单、优化、合理。整体式尾座将分体式尾座上、下体的装配环节。加工、装配工艺性更好,节约了加工、装配总费用,降低了尾座的总重量和总成本。 2.6 尾座套筒的设计