低碳马氏体的强化及其应用_孙建新(精)

低碳马氏体的强化及其应用

孙建新王卫兵吴杰张立新

(石河子大学工学院机械电气工程系,石河子832003

提要概述了低碳钢或低碳合金钢淬火低温回火工艺获得低碳马氏体的强化,通过实验验证了低碳马氏体的性能和应用价值。

关键词低碳马氏体强化淬火强度

中图分类号 TU445 文献标识码 A 文章编号 1007 7883(200002 0168 04

过去人们普遍认为低碳马氏体钢只有塑性和韧性的优势,而无强度和硬度的使用价值,即使淬火后也是如此。然而经过多年的研究,发现低碳钢经过淬火,不仅仍能保持塑性和韧性的优势,而且在强度和硬度上也有很高的使用价值,使过去只能在退火、正火状态下使用的低碳钢,扩展到淬火、回火状态下使用,发挥出低碳马氏体钢的强韧性优势,取代了一些优质中碳钢、渗碳钢、调质钢,使价格低廉、容易冶练的低碳钢被用作重要的工业原材料,展现了广阔的应用前景。

低碳钢在应用中取得的突破,得益于正确的强化工艺、独特的组织形态和优良的力学性能。

1 低碳马氏体的强化

低碳马氏体强化就是用低碳钢或低碳合金钢淬火低温回火。

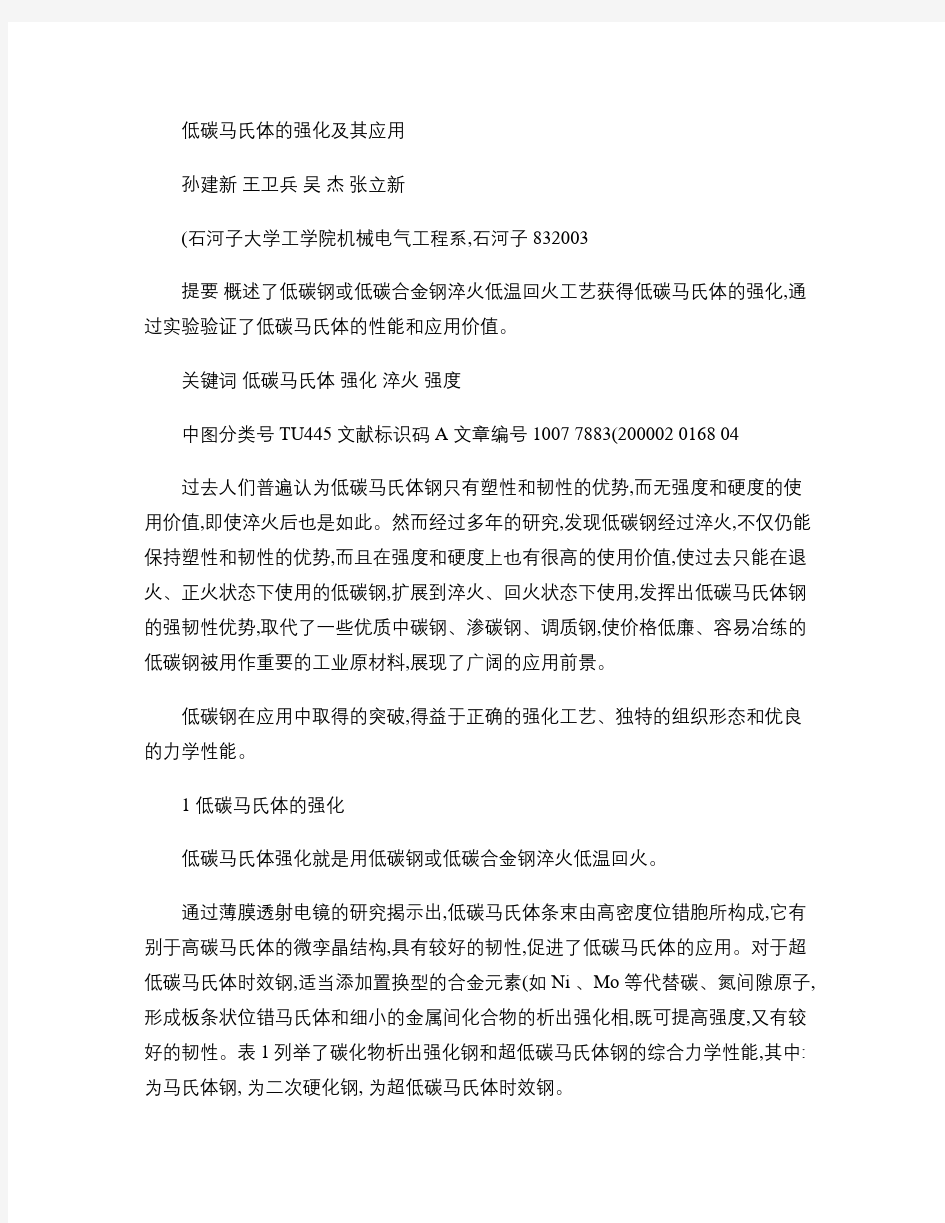

通过薄膜透射电镜的研究揭示出,低碳马氏体条束由高密度位错胞所构成,它有别于高碳马氏体的微孪晶结构,具有较好的韧性,促进了低碳马氏体的应用。对于超低碳马氏体时效钢,适当添加置换型的合金元素(如Ni 、Mo 等代替碳、氮间隙原子,形成板条状位错马氏体和细小的金属间化合物的析出强化相,既可提高强度,又有较好的韧性。表1列举了碳化物析出强化钢和超低碳马氏体钢的综合力学性能,其中: 为马氏体钢, 为二次硬化钢, 为超低碳马氏体时效钢。

表1 碳化物析出强化钢和超低碳马氏体时效钢的力学性能

钢种抗拉强度/MPa 0.2%屈服强度

/MPa 缺口抗拉强度

/MPa 断面收缩率

/%延伸率/% bc / b * 14701264148039.012.5 1.00

1754

1686

2372

53.0

10.5

1.35

注:1*为缺口抗拉强度与抗拉强度的比值;2 :WC 0.4%;WNi 1.8%,WCr

0.8%;WMo 0.25%; WC 0.4%,WCr 5%,WMo 1.4%,WV 0.5%; :WNi 18%马氏体钢。

第4卷第2期2000年6月石河子大学学报(自然科学版Journal o f Shihezi University(Natural Science Vol.4 No.2Jun.2000

收稿日期:1999 10 29

低碳马氏体固溶的过饱和碳含量较低,其晶格扭曲较中、高碳马氏体的小,而且马氏体开始转变和转变终了的温度都较高,淬火时最先产生的马氏体在随后的冷却过程中会发生自行回火。

2 低碳马氏体的组织形态

钢中马氏体的组织、形态随含碳量、合金元素量而异。其形态主要决定于含碳量

[1]

。

低碳钢淬火不存在残余奥氏体,只有完全板条状马氏体[2]。一个原始的奥氏体晶粒由许多马氏体领域A 、B 、C 、组成,各领域间有较大的位向差。在每个领域中又有若干L 1、L 2、L 3、板条马氏体细条。相邻马氏体条大致平行,并作为组成马氏体的最小单元。一个马氏体领域可由一种同向区组成,也可以由两种同向区以不同的交替排列方式组成[2]。高倍透射电镜的观察表明,在板条马氏体内有大量位错缠结的亚结构[1]。

条状马氏体的立方形态似板条,条的长度为几微米,横截面接近扁的椭圆形,由于不同的切面呈现出薄片或薄条,平均直径(即条宽约在0.1~0.2 m 。板条的一个方向较长,其余两个方向较短,三个方向的尺寸比例大约是1 7 30[1]。

3 低碳马氏体的力学性能

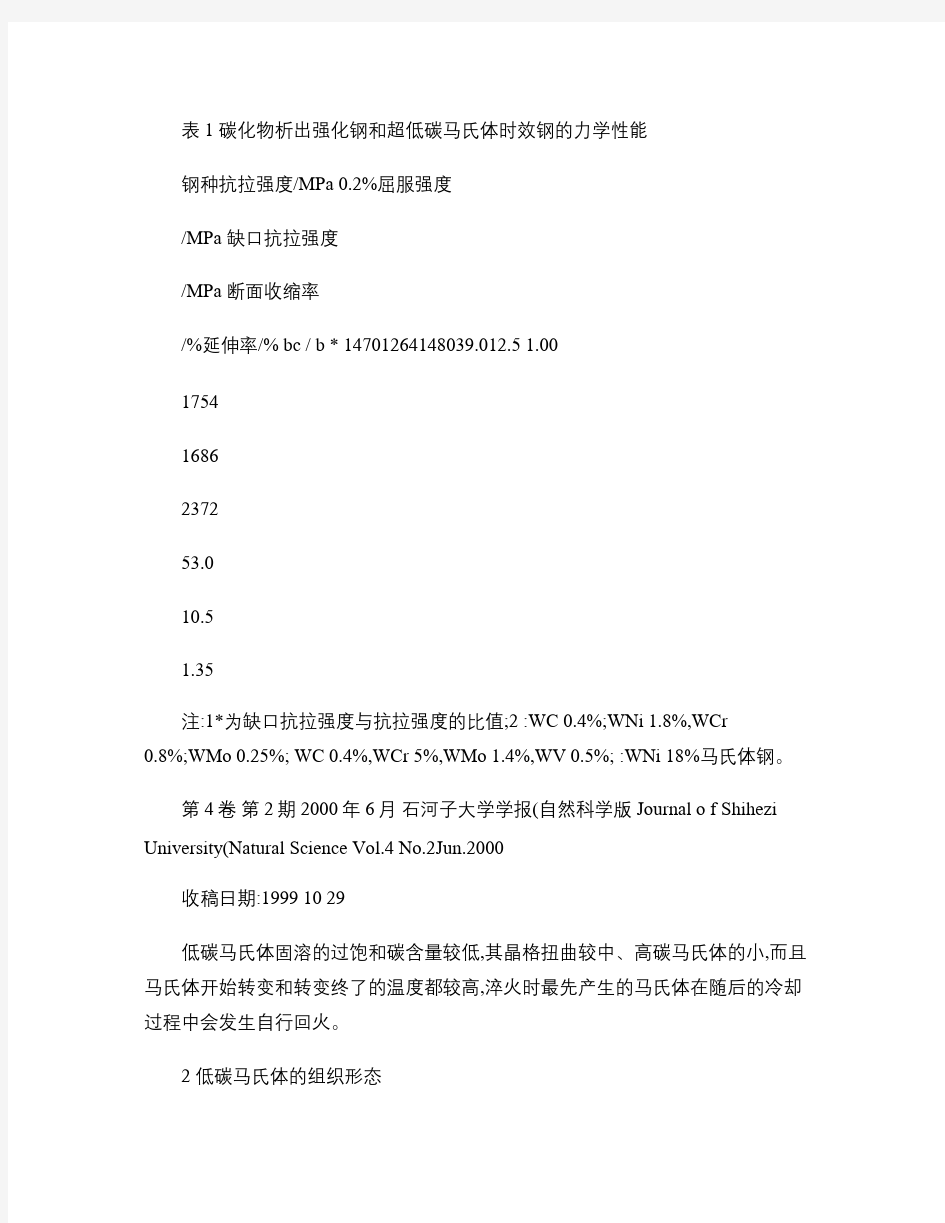

人们常把马氏体的力学性能归结为硬而脆 ,这种观念是片面的。低碳马氏体钢淬火回火后表现出高强度和良好韧性的配合,其综合力学性能可以达到中碳合金钢调质处理后的水平。表2列出20Cr 钢淬火后不同温度回火与中碳钢调质处理后的性能对比数据。从表2中可以看出,20Cr 钢淬火后,其常规的力学性能优于调质钢。

表2 20Cr 钢淬火后不同温度回火与调质钢性能对比数据

钢号

热处理工艺力学性能 b /MPa s /MPa s /% /% k /J cm -2

H B 正火57035030.874--A 158011458.4286944120Cr

100 回火157011758.83265433200 回火149012458.43671425300 回火137512458.24557397400 回火1215113010.0531******** 回火

98596014.763186302600 回火

81575519.173********Cr

B 89578019.563.514725545Mn2

C

890

804

19.561.0134

248

注:A 表示880 加热淬NaOH 水溶液;B 表示850 加热淬油650 回火;C 表示880 加热淬油650 回火。

低碳马氏体的高强度主要来自溶解在铁素体中的碳原子与位错的弹性交互作用,使位错移动发生困难而造成固溶体强化。由于低碳马氏体有较高的Ms 温度,经淬

火至室温后,马氏体的碳化物容易在位错区偏聚而产生时效强化

[3]

。

低碳马氏体良好的韧性主要来自于:1低碳钢含碳量毕竟很少,固溶强化后铁素体晶

165

第2期孙建新等:低碳马氏体的强化及其应用

格畸变小,脆性低,韧性好;2位错亚结构有良好的韧性;3马氏体领域内相互排列的马氏体条在冲击力的作用下,不仅没有相互撞击,还可以吸收一部分冲击能量;4低碳马氏体较高的Ms 温度,不仅产生有较好韧性的位错亚结构,而且还出现自回火现象,消除了淬火中所产生的一部分残余应力。

4 低碳马氏体的应用

4.1 石油钻机用的吊环、吊卡

吊环是石油钻机提升系统的重要工具之一,主要用于钻井过程的起、下钻,要求安全可靠。用35钢正火处理,其强度低,产品笨重,装卸运输时工人的劳动强度大。用20Si2MoVA 钢淬火强化得到的低碳马氏体钢,强度大幅度提高,吊环的重量减少很多。新、旧吊环所用的材料、性能及重量的对比见表3。

表3 新、旧吊环材料的力学性能及重量数据

吊环类别30t 吊环的质量/t 钢号热处理

力学性能

b /MPa s /MPa s /% /% k /J

c m -2

国产新型吊环

18.6

20Si MnVA 900 淬油250 回火

1470 1225 1250 6025Si Mn2MoVA

250 回火 1570 1325 10 45 59原苏式吊环

44.0

35

850 回火

510

285

18

45

39

低碳马氏体由于强度高,抗拉强度与屈服强度相当于35钢正火态的3倍,用它制造

的吊环重量小。尤其是低碳马氏体钢的冷脆转化温度低,-40 时 k 值为52J/cm 2

,比

正火态35钢的室温 k 值还要高

[4]。这对室外严寒地带工作的吊环来说是很重要的。国产新型吊环超载试验结果表明:采用低碳马氏体钢制造的吊环,充分发挥了材料的潜力,减轻了产品重量,保证了使用的安全可靠(表4。

表4 低碳马氏体钢制造的轻型吊环超载试验结果

吊环规格P 1P 2P 3备注30t 1522.5151断裂50t 2537.5178未断205t

125

187.5

203.5

无变形

注:P 1为单根吊环的额定工作载荷,kN;P 2为规定试验载荷,kN;P 3为实际试验载荷,kN 。

4.2 汽车用高强度螺栓

用ML38Cr 钢制造的高强度连杆螺栓、汽缸盖螺栓、半轴螺栓等使用效果不满意。改用ML15MnVB 低碳马氏钢制造,淬火后低温回火处理,硬度、抗拉强度和抗剪强度均有提高,工艺性良好,不易产生表面裂纹和脱碳,而且其塑性好,易于冷镦成形,可延长模具寿命。ML38Cr 钢螺栓和ML15MnVB 螺栓的性能对比见表5。表5表明:ML15MnVB 钢制造的连杆螺栓及缸盖螺栓,淬火低温回火后的最大拉力和最大

剪切力均大于ML38Cr 钢。

166 石河子大学学报(自然科学版第4卷

表5 ML 38Cr 钢和ML 15MnVB 钢螺栓的性能对比

钢号

热处理

连杆螺栓

硬度HBC 最大拉力/kN

冲断消耗功/J 缸盖螺栓

硬度HBC 最大拉力/kN 冲断消耗功/J

ML1S MnVB

800 加

热淬油200 回火41~42124.9515541~42112.21126.9141~42132.3-

41~42112.21121.5238~41127.8917341~42110.74119.5638~41131.3223141~42115.6412 6.42ML38Cr

880 加

热淬油600 回火

30~33-1753178.8995.3130~3374.441703179.8789.4330~33

78.40

198

31

78.50

95.55

低碳马氏体钢除具有良好的力学性能外,还有良好的冷加工性、可焊性、较低的热处理脱碳倾向和变形倾向小的优点,因此在工业上得到越来越多的应用。目前,我国低碳马氏体强化的应用大致有三个方面:(1低碳马氏体钢代替调质钢;(2低碳马氏体钢代替某些渗碳钢;(3低碳马氏体钢代替某些合金耐磨钢。

低碳马氏体强化工艺并不十分复杂,它可以取代调质、渗碳、淬火、回火等复杂工艺,节省大批中碳钢和一些合金钢。据估算,我国的低碳钢和低碳合金钢约占钢产量的60%,如果将其中15%用来淬火强化,每年就可节省数百万吨钢材,价值数百亿元,因此,普及推广低碳马氏体强化的应用,具有重大的现实意义。然而,在我国低碳马氏体的应用才开始,有很多问题有待解决。如果其理论不断完善,并在生产实践中得到验证,低碳马氏体强化技术就一定能越来越多的得到推广和应用。

参考文献

1 郑明新.工程材料[M].北京:清华大学出版社,1994

2 黎悠麟.机械材料学[M].南宁:广西科学技术出版社,1991

3 王特典.工程材料[M].南京:东南大学出版社,1996

4 机械工程手册编辑委员会编,机械工程手册[M ].北京:机械工业出版社,1996

Intensifying and Application of Low Carbon Martensite

Sun Jianxin Wang Weibing Wu Jie Zhang Lixin

(Dept of Machinery and Electric Engin,Engin Coll,Shihezi Univ,Shihezi 832003

Abstract Studies on technique of quenching and backfire in lo w temperature mild steel or mild alloy steel gain intensified low carbon martensite.We prove property and aplicable value of low carbon martensite by experiment.

Key words low carbon martensite;intensifying;guenching;intensity

167

第2期孙建新等:低碳马氏体的强化及其应用

『材料典故』 从马氏体说开去

『材料典故』从马氏体说开去 对于学材料的人来说,“马氏体”的大名如雷贯耳,那么说到阿道夫·马滕斯又有几个人知道呢?其实马氏体的“马”指的就是他了。在铁碳组织中这样以人名命名的组织还有很多,今天我们就来说说这些名称和它们背后那些材料先贤的故事。 马氏体Martensite,如前所述命名自Adolf Martens (1850-1914)。这位被称作马登斯或马滕斯的先生是一位德国的冶金学家。他早年作为一名工程师从事铁路桥梁的建设工作,并接触到了正在兴起的材料检验方法。于是他用自制的显微镜(!)观察铁的金相组织,并在1878年发表了《铁的显微镜研究》,阐述金属断口形态以及其抛光和酸浸后的金相组织。(这个工作我们现在做的好像也蛮多的。)他观察到生铁在冷却和结晶过程中的组织排列很有规则(大概其中就有马氏体),并预言显微镜研究必将成为最有用的分析方法之一(有远见)。他还曾经担任了柏林皇家大学附属机械工艺研究所所长,也就是柏林皇家材料试验所("Staatliche Materialprüfungsamt")的前身,他在那里建立了第一流的金相试验室。1895年国际材料试验学会成立,他担任了副主席一职。直到现在,在德国依然有一个声望颇高的奖项以他的名字命名。 下面说说奥氏体Austenite,套用一下无意间搜到的某个以Austenite为昵称的仁兄的话,Austenite之所以叫Austenite,不是因为发现者喜欢简·奥斯汀(Jane Austen)的作品,也不是因为德克萨斯州的首府奥斯汀(Austin)市,而是因为一位来自不列颠的冶金学家Roberts-Austen, Sir William Chandler (1843-1902)。个人猜测,他的名字大概是罗伯茨-奥斯汀,被封为威廉·查德勒爵士。这位爵士可算得上是有好几把刷子。他是第一幅铁碳相图的绘制者,1897年完成初稿1899年彻底完成。他还是第一个用定量试验验证菲克扩散定律的人,他所做的试验是金在铂中的扩散。他还与法国勒夏忒列同时称为差热分析的鼻祖。下面我们来看看这位先生的生平。 罗伯茨-奥斯汀于1843年3月3日出生于英国的Kennington。18岁时进入皇家矿业学院。后来在造币厂从事金、银和合金成分的研究。他用量热计法测定银铜合金的凝固点,并首先用冰点曲线表示其实验成果。1875年当选为英国皇家学会会员。1876年与J.洛基尔一起用光谱仪作定量分析,以辅助传统的试金法。1885年他开始研究钢的强化,同时着手研究少量杂质对金的拉伸强度的影响,并在1888年的论文中加以阐述,成为早期用元素周期表解释一系列元素特性的范例。奥斯汀采用Pt/(Pt-Rh)热电偶高温计测定了高熔点物质的冷却速度,并创立共晶理论。他使用显微镜照相的方法研究金属的金相形貌。在造币厂的工作使他成为了举世闻名的铸币权威。1882年到1902年他在伦敦的皇家矿业学院任冶金学教授,1899年被授予爵士爵位。于1902年11月22日离开人间。 相比之下关于贝氏体和莱氏体的“被命名者”我们了解的要少得多。贝氏体Bainite,命名自美国化学家E. C. Bain,30年代,他和他的合作伙伴在由他们首先进行的“等温转变曲线”的试验中发现了一种不同于他们熟识的组织的新的组织,这种针状或羽毛状的组织随后被以他的名字命名。莱氏体Ledeburite,命名自Adolf Ledebur (1837-1916)。关于他,我们只知道他是Bergakademie Freiberg 的第一个"Eisenhüttenkunde"教授,并因在1882年发现了铁碳"Mischkristalle" 而闻名,至于这些德语是什么意思就请高手不吝赐教了。 以人名命名的组织大体如此,其他的组织命名则各有不同。铁素体Ferrite,命

ASME第IX卷的最新变化及其应用

ASME第IX卷的最新变化及其应用 ——2010版与2007版的比较 赵孟显 一、2010版(与2007版的比较)的主要修改部分 1、将S-No.和组号转换为P-No.和组号 1)从2009增补开始,列于QW/QB422表中母材的S-No.重新指定为P-No.,取消了表中所列参照的S-No.和组号。原来“焊接”栏下的S-No.和组号转换成相当的P-No..和组号;而“钎接”栏下的S-No.转换成相当的P-No.。 在2007版的QW-420中规定:“对于P-No.和P-No.加组号材料的要求也同样适用于相应的S-No.或S-No.加组号的材料,但如工艺评定试验使用S-No.或S-No.加组号的材料,其评定范围限于有相同S-No.或S-No.加组号的材料(即:使用P-No.材料的评定也评定了相应的S-No.的材料;而使用S-No.材料的评定只评定了相应的S-No.的材料而没有评定相应的P-No.的材料)”。 而从2009增补开始,由于全部S-No.已经转换成相当的P-No.,则原来使用S-No..加组号的材料进行评定的单位(主要是使用管道规范规定的材料的单位,如B31.3),从2010年1月1日开始,这些评定在其它重要变素和有缺口韧性要求时,附加重要变素相同的情况下,可以使用于有相同P-No.加组号的材料。 这样就涉及原来使用S-No.加组号的材料进行评定的WPS如何处理的问题,因为原先的WPS只规定它适用于有相同的S-No.的材料,而现在已经没有S-No.的材料了,那么就要修改相应WPS的适用范围了。 这一修改涉及原来第IX卷中几乎所有提到S-No.的条款、表格和附录,包括QW-409.29、QW-420.1、QW-420.2、QW/QB422、QW-423.1、QW-424.1、QW-520、QB-402.1、QB-402.2、附录中的表格QW-484A、QW-484B、QW-485、QB-482、QB-483、QB-484等,上述条款、表格中的S-No.全部删去,只有附录E “许用的SWPS”例外,其中仍然有S-No.,因为SWPS是由AWS发布的,有一个滞后反应的问题,这在其他卷册中同样存在,如B31.3,在2010版中仍然存在S-No.。但我们只要知道从2010年1月1日开始,凡是存在S-No.的,将其转换为相同的P-No.就可以了。 2)修改QW-420 QW-420材料的分组 对母材指定P-No.或S-No.是为了减少焊接和钎接工艺评定的数量。 P-No.是以文字数字的顺序指定的,因此,每个P-No.应认为是一个单独的P-No.(例如:母材指定为P-No.5A,应认为与P-No.5B或P-No.5C都是不同的P-No.)。 另外,对于WPS按其它产品卷或规范要求冲击试验评定的铁基金属材料,在P-No.下再指定组号。这种分组主要是根据母材特性,例如成分、焊接性、钎接性和力学性能在逻辑上的类比来进行。这种分组并不意味着对于评定试验中所采用的某一母材可以不加区别地用别的一些母材来代替,而不从冶金性能、焊后热处理、设计、力学性能和使用要求等观点来考虑其适配性。下表表明了各种合金系统指定的分组: 母材焊接钎接 钢及钢合金P-No.1~P-No.15F P-.No.101~P-No.103 铝及铝合金P-No..21~P-No.26P-No.104~P-No.105 铜及铜合金P-No.31~P-No.35P-No.107~P-No.108 镍及镍合金P-No.41~P-No.49P-No.110~P-No.112 钛及钛合金P-No.51~P-No.53P-No.115 镐及镐合金P-No.61~P-No.62P-No.117

课后习题(简答题)

课后习题(简答题)整理 (注:此内容仅供参考,如有疑义请自行查证) 习题一:金属固态相变基础 1、金属固态相变有哪些主要特征? ①相界面特殊(不同类型,具有不同界面能和应变能)②新旧相之间存在一定位向关系与惯习面③相变阻力大(弹性应变能作用)4.易产生过渡相(降低形核功)5.晶体缺陷的影响(提供驱动力) 6.原子的扩散 2、哪些因素构成固态相变阻力?哪些构成相变驱动力? 固态相变的阻力:弹性应变能和界面能;相变驱动力:新旧两相的自由能差和新相自由能较低 3、金属固态相变主要有哪些变化? 内部组织或结构;有序化程度 4、固态相变的过程中形核和长大的方式是什么? 形核:均匀形核;非均匀形核:①晶界形核②位错形核③空位形核。新相晶核的长大,实质是界面向母相方向的迁移。 5、固态相变的长大速度受什么控制? 无扩散型相变受控于界面过程;扩散型相变成分不变时长大速度主要受控于界面过程,成分改变时长大速度取决于扩散过程 6、C曲线为何呈“C”型(存在鼻点)? ①过冷奥氏体转变速度取决于转变驱动力和扩散能力,而△T↑,△G ↑,D↓。 ②在A1~550℃区间,随过冷度增大,原子扩散较快,转变速度较快。 ③550℃以下,随过冷度增大,原子扩散速度越来越慢,因而转变速度减慢。 7.影响C曲线的因素有哪些? 1.含碳量; 2.合金元素; 3.奥氏体晶粒尺寸; 4.原始组织、加热温度和保温时间; 5. 奥氏体塑性变形 习题二:钢中奥氏体的形成 1.热处理的条件:(1)有固态相变发生的金属或合金(2)加热时溶解度有显著变化的合金 为什么钢可以进行热处理? ①α→γ固态相变﹄有相变重结晶 ②C溶解度显著变化﹄可固溶强化

低碳贝氏体和马氏体钢

低碳贝氏体和马氏体钢 低碳贝氏体钢的发展,开辟了获得高强度高韧性低合金钢的途径,这种钢能在热轧状:态直接冷却后得到贝氏体组织,或者仅仅经过正火就可以得到贝氏体组织。 低碳贝氏体钢是以钼钢或钼硼钢为基础,再加入Mn、Cr、Ni,有的在此基础之上又添加微量碳化物形成元素,如Nb、V、Ti等,从而发展了一系列的锰钼钢、锰镅硼钢、锰铬钼硼钢、锰钼铌钢等。 低碳贝氏体钢中合金元素的作用可归纳为以下几个方面: (1)利用能使钢在空冷条件下就易于获得贝氏体组织的合金元素,主要就是Mo。根据含钼钢的奥氏体等温转变曲线来看,Mo能使铁索体和珠光体的析出线明显右移,但并不推迟贝氏体转变,使过冷奥氏体得以直接向贝氏体转变,在此转变发生之前没有或者只有少量的先共析铁素体析出,而不发生珠光体转变。 (2)利用微量B使钢的淬透性明显增加,并使奥氏体向铁素体的转变进一步推迟o (3)加入其他能增大钢过冷能力的元素(如Mn、Cr、Ni)以进一步保证空冷时足以在较低的温度发生贝氏体转变。对于较大厚度的钢件来说,简单的铝硼钢往往也不能“淬透”。 (4)加入强碳化物形成元素以保证细化晶粒,所以不少低碳贝氏体钢中添加V、Nb、Ti等。 (5)尽量降低含碳量,因为低碳贝氏体具有良好的韧性,另外也有良好的焊接性。低碳贝氏体钢的化学成分范围大致是:0. 100-10 -0.200-/0c、0.60-/0~1.0010 Mn、0. 40-/0 -0.60-/0 Mo、0.001%-0.005%B,此外还可以加入0.40-/0 -0.7%Cr、0.05% -0. 100-10 V.0.010%~0.0150-/0 Nb(或Ti)等。低碳贝氏体钢的抗拉强度可达到600_IOOOMPa.屈服强度大于500MPa,目前有的可以达到800MPa。对于较厚的板材,需要进行正火处理,加热温度为900 - 950C,空冷后能得到良好的综合力学性能是中国发展的低碳贝氏体钢,屈服强度为490MPa级,主要用于制造容器的板材和其他钢结构。工程机械上相对运动的部件和低温下使用的部件,要求有更高的强度和良好的韧性。为了满足这一要求,通常采用对钢进行淬火和自回火处理以发掘材料的最大潜力。这类钢的碳含量通常都低于0. 160-/0,属于低碳型低合金高强度钢,淬火回火处理后钢的组织为低碳回火马氏体,因此这类钢通称为低碳马氏体钢。 为使钢得到好的淬透性,防止发生先共析铁素体和珠光体转变,加入Mo、Nb、v、B 及控制合理含量的Mn和Cr与之配合,Nb还作为细化晶粒的微合金元素起作用。 常见的有BHS系列钢种,其中BHS-l钢的成分为0.10%-10c-1.80% Mn -0.45%Mo -0.05%Nb。其生产工艺为锻轧后空冷或直接淬火并自回火,锻轧后空冷得到贝氏体、马氏体、

低碳马氏体

低碳马氏体 显微组织性能及处理工艺 锻轧后空冷:贝氏体+马氏体+铁素体 性能:σ=828MPa;σ=1049MPa -室温冲击功96J制造汽车时的轮托架 锻轧后直接淬火并回火:低碳回火马氏体σ=935MPa;σ=1197MPa室温冲击功50J,-40℃的冲击功32J,制造汽车操作杆 具有高强度,高韧性和高的疲劳强度,适用于工程机械运动的部件和低温下适用部件 2,低碳马氏体的合金化 低碳加入Mo Nb V B等与合理的Mn、Cr配合 提高淬透性,Nb还细化晶粒 BHS系列:Mn-Mo-Nb 成分:c:0.1%,Mn1.8%,Mo0.45%,Nb0.05% Mn-Si-Mo-V-Nb系列 铁素体-马氏体双相钢 特征:显微组织:铁素体+岛状马氏体+少量残奥 性能特点:1,低的屈服强度一般不超过350Mpa 2, ε曲线是光滑的,没有屈服平台,更没有锯齿形屈服现象 3,高的均匀加延伸率和总延伸率,在24%上 4,高的加工硬化指数,你>0.24 5,高的塑性变化 双相组织或得方法 1热处理双相处理 刚在Ac1与Ac3双相区加热,组织为α﹢γ,随加热温度升高,钢种---相增加,在冷却过程中,保证转变产物α﹢M而不是α﹢P 双相钢的力学性能与组织有密切的关系,钢的化学成分,亚临界区加热温度,最终冷却速度,将起决定性作用 热轧双相钢 热轧后从A状态冷却时,先形成70—80%的多边形铁素体,使未转变的A有足够稳定性,避免发生珠光体和贝氏体相变,在以后冷却转变变成M 工艺要求:合理设计合金成分和实现控轧与控冷 双相钢优异性能的原因 屈服强度和高应变硬化率的原因存在三种可能 首先在马氏体区域存在残余应力,这些应力来源于快速冷却时马氏体相变的体积和形状变化其次,由于这些体积和形状变化效应,使周围铁素体经受塑性变形,导致铁素体中存在高密度的可动位错。再次,伴随着马氏体的残余奥氏体,在成形操作时,发生应变诱发马氏体相变。双相钢的典型成分和用途 化学成分:W(c)0.04-0.1.% W﹙Mn﹚0.8-1.8% W﹙Si﹚0.9-1.5% W﹙Mo﹚0.3-0.4% W﹙Cr﹚0.4-0.6% 用途:强度成形性的综合性能好,满足汽车冲压成形件的要求。 调制刚 结构钢在淬火+高温回火具有良好的综合机械性能,有较高的强度、良好的塑性和韧性适用于这种热处理钢种称为调制刚。 化学成分特点:中碳,碳含量在0.3%~0.5%。碳含量过低时淬硬性不够;C 含量过高的韧性下降。 合金元素:主加:Cr Mn Si Ni。辅加:Mo W V Ti Al B

塑性成形过程中相场法及其应用

塑性成形过程中相场法及其应用 学生姓名: 学号: 学生所在院(系):

第1章相场法的特点 1.1 相场法的概念 相场法是一种基于经典热力学和动力学理论的半唯象方法[1]。该方法具有以下优点: 可以通过场变量简单明了地表征出任何一种复杂组织的几何形貌,包括单个区域或晶粒的几何形状,区域或晶粒的空间分布、体积分数等;可以考虑内部场和外加场(如应变场、电场和磁场) 对组织变化的影响;并且在2维和3维系统的应用并不增加模型的复杂性[2]。相场法已经十分成熟地应用于模拟凝固过程[1,3,4],但是在固相-固相转变模拟的应用正处在活跃发展的阶段[5]。 1.2 相场法的特点 微观组织演化的经典动力学通过将有着固定结构和成分的晶粒严格区分的尖锐界面的几何形状来描述多相微观组织。然后微观组织的演化可以通过求解一系列非线性偏微分方程获得,其中移动界面满足自相容边界条件[6]。然而,对于复杂的微观组织,利用传统方法无法求出移动或自由界面的解析解,即使是其数值解也很难求出[7]。因此有关粒子形状、粒子数量的问题无法利用传统方法解决。为了解决大部分传统方法面临的困难,最近人们越来越有兴趣利用场动力学理论描述任意介观和微观组织以及其随时间的演化,其主要原因就是与其它模拟方法相比相场法具有一些其它模拟方法所不具备的独特之处:首先,相场法通过场变量可以简单明了地表征出任何一种复杂组织的几何形貌,而且包括单个区域或晶粒的几何形状,区域或晶粒的空间分布、体积分数、局部表面曲率(如表面的坡口角和二面角)和内界面这样的细节在内[8]。 其次,相场法可以对与长程和短程相互作用有关的各种热力学驱动力加以考虑,所以利用相场法可以研究内部场和外加场(如应变场、电场和磁场)对组织变化的影响。 第三,相场法可以在相同的物理和数学模型下模拟诸如:形核、长大、粗化和外场诱发的组织变化等不同的现象。 第四,相场法中的时间,尺寸和温度的标度可以根据卡恩一希利阿德扩散方程和金兹博格一朗道方程中采用的半唯象常数来确定。从原理上来说,这些标度可以和所研究系统的实验测量数据或者更基本的模拟数据相对应。 第五,相场法是一种相对简单的方法而且它在二维和三维系统的应用并不增加模型的复杂性。

哈工大材料力学性能大作业-铁碳马氏体的强化机制

铁碳马氏体的强化机制 摘要:钢中铁碳马氏体的最主要特性是高强度、高硬度,其硬度随碳含量的增加而升高。马氏体的强化机制是多种强化机制共同作用的结果。主要的强化机制包括:相变强化、固溶强化、时效强化、形变强化和综合强化等。本文介绍了铁碳马氏体及其金相组织和力学特性,着重深入分析马氏体的强化机制。 关键词:铁碳马氏体强化机制 1.马氏体的概念,组织及力学特性 1.1马氏体的概念 马氏体,也有称为麻田散铁,是纯金属或合金从某一固相转变成另一固相时的产物;在转变过程中,原子不扩散,化学成分不改变,但晶格发生变化,同时新旧相间维持一定的位向关系并且具有切变共格的特征。 马氏体最先在淬火钢中发现,是由奥氏体转变成的,是碳在α铁中的过饱和固溶体。以德国冶金学家阿道夫·马登斯(A.Martens)的名字命名;现在马氏体型相变的产物统称为“马氏体”。马氏体的开始和终止温度,分别称为M始点和M终点;钢中的马氏体在显微镜下常呈针状,并伴有未经转变的奥氏体(残留奥氏体);钢中的马氏体的硬度随碳量增加而增高;高碳钢的马氏体的硬度高而脆,而低碳钢的马氏体具有较高的韧性。 1.3马氏体的力学特性 铁碳马氏体最主要的性质就是高硬度、高强度,其硬度随碳含量的增加而增加。但是当碳含量达到6%时,淬火钢的硬度达到最大值,这是因为碳含量进一步提高,虽然马氏体的硬度会提高但是由于残余奥氏体量的增加,使钢的硬度反而下降。 2.铁碳马氏体的晶体学特性和金相形貌 钢经马氏体转变形成的产物。绝大多数工业用钢中马氏体属于铁碳马氏体,是碳在体心立方结构铁中的过饱和固溶体。 铁碳合金的奥氏体具有很宽的碳含量范围,所形成的马氏体在晶体学特性、亚结构和金相形貌方面差别很大。可以把铁碳马氏体按碳含量分为5个组别(见表)【1】。

马氏体强化机制

2012春季学期 材料力学性能课程论文 院(系)材料科学与工程 专业材料科学与工程 学生唐骜 学号 1091900101 班号 0919001

铁碳马氏体的强化机制 唐骜 1091900101 摘要:本文以铁碳马氏体的组织形貌以及马氏体转变过程为出发点,引述了马氏体的主要强韧化机制。并通过引用各学者的实验结论,得到了铁碳马氏体的强韧化机理。 关键词:马氏体,强韧化机制,高强度钢,低碳钢,时效 1. 马氏体概述 马氏体(martensite)是黑色金属材料的一种组织名称。将钢加热到一定温度(形成奥氏体)后经迅速冷却(淬火),得到的能使钢变硬、增强的一种淬火组织。 马氏体最先由德国冶金学家 Adolf Martens(1850-1914)于19世纪90年代在一种硬矿物中发现。马氏体的三维组织形态通常有片状(plate)或者板条状(lath),但是在金相观察中(二维)通常表现为针状(needle-shaped),这也是为什么在一些地方通常描述为针状的原因。马氏体的晶体结构为体心四方结构(BCT)。中高碳钢中加速冷却通常能够获得这种组织。高的强度和硬度是钢中马氏体的主要特征之一。 20世纪以来,对钢中马氏体相变的特征累积了较多的知识,又相继发现在某些纯金属和合金中也具有马氏体相变,如:Ce、Co、Hf、Hg、La、Li、Ti、Tl、Pu、V、Zr、和Ag-Cd、Ag-Zn、Au-Cd、Au-Mn、Cu-Al、Cu-Sn、Cu-Zn、In-Tl、Ti-Ni等。目前广泛地把基本特征属马氏体相变型的相变产物统称为马氏体。 2. 马氏体相变特征 马氏体转变的一般定义为:过冷奥氏体以较快的速度冷却,抑制其扩散性分解,在较低的温度下发生的无扩散型相变称为马氏体相变。 其主要特点有以下几点: (1)马氏体相变是无扩散相变。马氏体相变时没有穿越界面的原子无规行走或顺序跳跃,因而新相(马氏体)承袭了母相的化学成分、原子序态和晶体缺陷。马氏体相变时原子有规则地保持其相邻原子间的相对关系进行位移,这种位移是切变式的。原子位移的结果产生点阵应变(或形变)。这种切变位移不但使母相点阵结构改变,而且产生宏观的形状改变。 (2)产生表面相变时浮突。马氏体形状改变使先经抛光的试样表面形成浮突。马氏体形成时,与马氏体相交的表面上发生倾动,在干涉显微镜下可见到浮突的高度以及完整尖锐的边缘。 (3)新相(马氏体)和母相之间始终保持一定的位向关系。马氏体相变时在一定的母相面上形成新相马氏体,这个面称为惯习(析)面,它往往不是简单的指数面,如

(完整版)低碳调质钢的焊接

低碳调质钢的焊接 低碳调质钢的抗拉强度一般为600~1300MPa,属于热处理强化钢。这类钢既具有较高的强度,又有良好的塑性和韧性。。 低碳调质钢的种类、成分及性能 一般来说,合金元素对钢材塑性和韧性的影响与其强化的作用相反,即强化效果越大,塑性和韧性的降低越明显。在正火条件下,通过增加合金元素进一步提高强度时会引起韧性急剧下降。为了进一步提高钢材的强度需要进行调质处理。 为了保证良好的综合性能和焊接性,低碳调质钢要求钢中碳的质量分数不大于0.22%。此外,添加一些合金元素是为了提高钢的淬透性和马氏体的回火稳定性。这类钢由于含碳量低,淬火后得到低碳马氏体,而且会发生“自回火”,脆性小,具有良好的焊接性。 低碳调质钢具有较高的强度和良好的塑性、韧性和耐磨性,特别是裂纹敏感性低。根据使用条件的不同,低碳调质钢又可分为以下几种: (1)高强度结构钢(600~800MPa)主要用于工程焊接结构,焊缝及焊接区多承受拉伸载荷。 (2)高强度耐磨钢(≥1000MPa)主要用于工程结构高强度耐磨、要求承受冲击磨损的部位。 (3)高强高韧性钢(≥700MP)这类钢要求在高强度的同时要具有高韧性,主要用于高强度高韧性焊接结构。 抗拉强度600MPa,、700MPa的低碳调质钢(HQ60、HQ70)主要用于工程机械、动力设备、交通运输机械和桥梁等。这类钢可在调质状态下焊接,焊后不再进行调质处理,必要时可进行消除应力处理。 HQ100和HQ130主要用于高强度焊接结构要求承受冲击磨损的部位。HQ100不仅强度高、低温缺口韧性好,而且具有优良的焊接性能。HQ130是高强度工程机械用钢,含有Cr、Mo、B等多种合金元素,具有高悴透性。这两种钢经淬火+回火的热处理后,可获得综合性能较好的低碳回火马氏体,具有高强度、高硬度以及较好的塑性和韧性。 低碳调质钢碳的质量分数应限制在0.18%以下,为了保证较高的缺口韧性,一般含有较高的Ni和Cr,具有高强度,特别是具有优异的低温缺口韧性。Ni能提高钢的强度、塑性和韧性,降低钢的脆性转变温度。PIi与CR一起加人时可显著增加淬透性,得到高的综合力学性能。Cr元素在钢中的质量分数从提高悴透性出发,上限一般约为1.6%,继续增加反而对韧性不利。 由于采用了先进的冶炼工艺,钢中气体含量及S、P等杂质明显降低,氧、氮、氢含量均较低。高纯洁度使这类钢母材和焊接热影响区具有优异的低温韧性。这类钢的热处理工艺一般为奥氏体化+淬火+回火,回火温度越低,强度级别越高,但塑性和韧性有所降低。经淬火+回火后的组织是回火低碳马氏体、下贝氏体或回火索氏体,这类组织可以保证得到高强度、高韧性和低的脆性转变温度。 为了改善焊接施工条件和提高低温韧性,近年来发展起来的焊接无裂纹钢(简称CF钢)实际上是C含量降得很低的微合金化调质钢。为了提高钢材的抗冷裂性能和低温韧性,降低C含量是有效措施。但C含量过低会牺牲钢材的强度。通过加

2012山东大学考研材料科学基础

860材料科学基础考试大纲 一、考试目的 《材料科学基础》是材料学科专业硕士研究生的入学专业基础考试课程。本课程着重讲述材料的微观组织与性能之间的关系,重在掌握基本概念及其应用,强调晶体材料中的共性基础问题,对于理解现有材料和开发新材料都具有重要的指导意义。本课程考试的目的是考查学生对《材料科学基础》基本理论的掌握程度以及应用基本理论分析材料问题的能力。 二、考试要求 本课程满分150分,考试时间180分钟,闭卷笔试。包括概念、选择、填空、判断正误、计算和分析论述等不同形式的题目。考生需要携带笔、尺、计算器。 三、考试内容 第一章晶体结构 1.1 原子的结合方式 1.2 晶体学基础 1.2.1 空间点阵与晶体结构 1.2.2 晶胞 1.2.3 布拉菲点阵 1.2.4 晶向指数与晶面指数 1.3 典型晶体结构及其几何特征 1.4 多晶型性 第二章晶体缺陷 2.1 点缺陷 2.1.1 点缺陷的类型 2.1.2 点缺陷的平衡浓度 2.1.3 点缺陷的产生及其运动 2.1.4 点缺陷与材料行为 2.2 线缺陷(位错) 2.2.1 位错的基本类型

2.2.2 位错的性质 2.2.3 柏氏矢量 2.2.4 位错的运动 2.2.5 位错的应力场及其与其他缺陷的作用2.2.6 位错的增值、塞积与交割 2.2.7 位错反应 2.2.8 实际晶体中的位错 2.3 面缺陷(界面) 2.3.1 晶界 2.3.2 相界 2.3.3 表面 2.3.4 界面特性 第三章凝固 3.1 金属结晶的基本规律 3.2 金属结晶的热力学条件 3.3 均匀形核 3.4 非均匀形核 3.5 晶核的长大 3.6 凝固理论的应用 3.7 无机材料的热力学与动力学(可选)第四章固体中的相结构 4.1 固溶体 4.2 金属间化合物 4.3 陶瓷晶体相 4.4 陶瓷玻璃相(熔体与非晶体)(可选)4.5 高聚物的结构 第五章相图 5.1 相图基本知识 5.2 二元相图

低碳高氮马氏体不锈钢的特性

低碳高氮马氏体不锈钢的特性 来源:廖建国文章发表时间:2008-08-26 1.前言 氮元素通过固溶强化可以提高不锈钢的强度和耐蚀性。由于氮是生成奥氏体的强力元素,因此它作为高价镍的替代元素,主要用于奥氏体不锈钢的生产。另一方面,马氏体不锈钢的最大特点是硬度比铁素体不锈钢或双相不锈钢高,但由于马氏体不锈钢的耐蚀性通常比其它不锈钢明显差,因此在使用时应充分注意腐蚀环境,有时还需要采取表面处理等防锈措施。 对马氏体不锈钢使用氮时,为保持马氏体组织,要限制Cr等合金元素添加量,由此造成在常压熔炼时的最大氮含量为0.15%左右,提高耐蚀性的效果通常也不尽人意。为了保持马氏体组织并在钢中添加大于0.15%的氮,需要采用加压熔炼等特殊生产方法。本研究采用能够加压到2.0MPa的高频感应炉,用氮替代碳,试制了以提高耐蚀性为目的的高氮马氏体不锈钢,主要调查了淬火条件和回火条件对钢的硬度和耐蚀性的影响,研究了在最佳热处理条件下氮提高钢的硬度和耐蚀性的潜在作用。 2.试验材料和实验方法 2.1 试验用材料 为通过在马氏体不锈钢中添加氮来提高耐蚀性,首先必须控制钢水凝固时的吹氮。尤其是为生成硬度高的马氏体相,必须提高Ms点和Mf点的相变点,控制残余奥氏体(以下简称残余γ)相的量。由于包括氮在内的几乎所有合金元素都会使Ms点下降,因此必须调整必要的最低限合金成分。除氮外,还必须考虑调整Cr和Mo等提高耐蚀性合金元素的添加量,控制使耐蚀性变差的元素。 钢水中的氮溶解度与合金成分、压力和温度有关。本研究将压力设计在2.0MPa以下。为控制吹氮,在确保钢水中氮溶解度的基础上,对合金成分进行了调整,以便在钢水凝固过程中适量生成氮固溶度大的奥氏体相,同时考虑相变点和耐蚀性,由此设计出了碳在0.1%以下、Cr为16~18%、Mo为1~1.9%、氮为0.45~0.61%的三种低碳高氮马氏体不锈钢。 表1示出试制钢HNS-A~C和此次用于比较的具有代表性的中高碳马氏体不锈钢SUS420J2及SUS440C的化学组成。HNS-A是在0.9MPa压力下添加氮的极低C钢,耐蚀性超过了SUS316,硬度为56HRC。HNS-B为使其硬度比HNS-A进一步提高,在合金设计方面进行了调整,以降低残余奥氏体量。HNS-C在合金上以提高硬度为主,因此将压力提高到1.6MPa,并添加大量的氮。为获得与HNS-A一样良好的耐蚀性,对各钢种的耐蚀性指标进行了设计,使点腐蚀指数PRE(Cr+3.3Mo+16N)都在29左右。 表1 试验钢种的化学成分 (%) ———————————————————————————————————— 钢种 C Mn Cu Ni Cr Mo N Fe 其它 ———————————————————————————————————— HNS-A 0.01 0.5 0.5 0.5 18.1 1.0 0.49 平衡添加 HNS-B 0.10 0.2 0.2 0.2 16.0 1.9 0.45 平衡添加 HNS-C 0.10 0.2 0.1 0.2 16.1 1.1 0.61 平衡添加 SUS420J2 0.37 0.5 0.1 0.2 12.2 0.1 0.02 平衡 - SUS440C 1.02 0.5 - 0.2 16.3 0.4 0.02 平衡 - ———————————————————————————————————— 2.2 熔铸和热处理 在本研究中,为获得上述HNS-A~C优质钢锭,对HNS-A和HNS-B,采用能够加压到0.9MPa的高频感应熔炼-铸造炉,在0.9MPa压力下进行熔炼、铸造,试制了50kg重的钢锭。另外,对HNS-C,采用能够加压

【12】304不锈钢应变诱发_马氏体相变及对力学性能的影响

第24卷第5期 2006年9 物理测试 Physics Examination and Testing Vol.24,No.5 Sep.2006 作者简介:王 健(19762),男,硕士生; E 2m ail :wj1976@https://www.360docs.net/doc/64257933.html, ; 修订日期:2006204210 304不锈钢应变诱发α′ 马氏体相变及对力学性能的影响 王 健1,2, 杨卓越1, 陈嘉砚1, 苏 杰1 (1.钢铁研究总院结构材料研究所,北京100081;2.云南大学,云南昆明650091) 摘 要:借助于X 射线衍射,研究了C 、Mn 、Cr 和Ni 含量对304奥氏体不锈钢拉伸力学性能和应变诱发马氏体 相变倾向的影响。结果表明:C 、Mn 、Cr 和Ni 在允许的成分范围内变化,应变诱发α′ 马氏体相变倾向差异很大,这导致屈服强度和抗拉强度复杂的变化,尽管应变诱发α′马氏体相变使加工硬化速率提高,相变可以诱发塑性, 但相变速率较快,相变倾向较大的钢塑性反而下降,此外,由于室温变形还增大热诱发马氏体相变倾向,从而限制了C 、Mn 、Cr 和Ni 下限钢在高精度和低温环境下构件的应用。关键词:304不锈钢;应变诱发;马氏体相变;拉伸力学性能 中图分类号:T G 115.5 文献标示码:A 文章编号:100120777(2005)0520008204 Strain 2induced Martensite T ransform ation and E ffects on Mechanical Properties in 304Stainless Steel WAN G Jian 1,2, YAN G Zhuo 2yue 1, C H EN Jia 2yang 1, SU Jie 1 (1.Institute of Structure Materials ,Central Iron &Steel Research Institute ,Beijing 100081China ;2.Yunnan University ,Kunmin 650091,Yunnan ,China ) Abstract :By means of X 2ray diff raction technique ,the effects of C 、Mn 、Cr and Ni on the tensile properties and the tendency of strain 2induced martensite transformation in AISI 304stainless steel have been investigated.The re 2sults have shown that ,even though the variations of C 、Mn 、Cr and Ni were restricted to the standard specifica 2tion ,there existed significant difference with respect to the stability of austenite ,leading to the complex variation in yield strength and tensile strength.Despite increase in the rate of work hardening due to strain 2induced martens 2ite transformation and transformation 2induced plasticity ,the inferior ductility was caused by high rate of formation martensite in the steel with low C 、Mn 、Cr and Ni contents.Moreiover ,the deformation at room temperature in 2creased the tendency of thermally induced martensite transformation in steel with low C 、Mn 、Cr and Ni contents ,which give rise to low precision of components and brittlement in the steels used in low temperature.K ey w ords :304stainless steel ;strain 2induced ;martensite transformation ;tensile properties 奥氏体不锈钢组织是亚稳定的,在变形过程中 发生应变诱发相变,相变产物为ε马氏体(hcp )和α马氏体(bcc ),其中ε马氏体仅在应变较小时形成, 随应变的累积ε马氏体逐步消失,与此同时α′ 马氏体量持续增加,目前已在较宽的化学成分范围内,研 究了应变诱发α′ 马氏体对加工硬化、塑性成形能力等力学行为的影响[1~3],由于这些研究不是针对某一种奥氏体不锈钢进行的,因此研究结果的适用性受到了限制,因此迫切需要针对某一种钢在允许的 范围内变化成分时,应变诱发α′ 马氏体相变倾向、以及对力学行为的影响进行研究,以提高研究结果的实用性。为此本文根据A ISI304钢标准冶炼了3炉钢,将C 、Mn 、Cr 和Ni 分别控制在上、中和下限,通 过室温和液氮温度拉伸,对应变诱发α′ 马氏体相变 倾向,以及对拉伸力学性能的影响进行了系统研究。 1 材料与试验方法 3炉试验钢用50kg 真空感应炉冶炼,将将C 、 Mn 、Cr 和Ni 分别控制在上、中和下限,称为A 、B 和C 钢,其化学成分见表1。冶炼后浇铸成40kg 的坯料。经锻造、热轧后再冷轧成2mm ×110mm ×L mm 板材。从板材上纵向切取标距为10mm ×40mm 的板拉伸试样,试样经过固溶处理(1050℃×30min 水冷)。将固溶处理后的拉伸试样分为2组, 第一组拉伸试样分别在室温和液氮温度(-196℃)下,在M TS 2880拉伸试验机上拉伸,夹头速度为2 mm /min ,除测定力学性能外,将若干个试样拉伸到一定应变后中断,工程应变分别控制在0.06、0.12、0.18和0.24附近,以研究微观组织在应变累积过

低碳马氏体的强化及其应用_孙建新(精)

低碳马氏体的强化及其应用 孙建新王卫兵吴杰张立新 (石河子大学工学院机械电气工程系,石河子832003 提要概述了低碳钢或低碳合金钢淬火低温回火工艺获得低碳马氏体的强化,通过实验验证了低碳马氏体的性能和应用价值。 关键词低碳马氏体强化淬火强度 中图分类号 TU445 文献标识码 A 文章编号 1007 7883(200002 0168 04 过去人们普遍认为低碳马氏体钢只有塑性和韧性的优势,而无强度和硬度的使用价值,即使淬火后也是如此。然而经过多年的研究,发现低碳钢经过淬火,不仅仍能保持塑性和韧性的优势,而且在强度和硬度上也有很高的使用价值,使过去只能在退火、正火状态下使用的低碳钢,扩展到淬火、回火状态下使用,发挥出低碳马氏体钢的强韧性优势,取代了一些优质中碳钢、渗碳钢、调质钢,使价格低廉、容易冶练的低碳钢被用作重要的工业原材料,展现了广阔的应用前景。 低碳钢在应用中取得的突破,得益于正确的强化工艺、独特的组织形态和优良的力学性能。 1 低碳马氏体的强化 低碳马氏体强化就是用低碳钢或低碳合金钢淬火低温回火。 通过薄膜透射电镜的研究揭示出,低碳马氏体条束由高密度位错胞所构成,它有别于高碳马氏体的微孪晶结构,具有较好的韧性,促进了低碳马氏体的应用。对于超低碳马氏体时效钢,适当添加置换型的合金元素(如Ni 、Mo 等代替碳、氮间隙原子,形成板条状位错马氏体和细小的金属间化合物的析出强化相,既可提高强度,又有较好的韧性。表1列举了碳化物析出强化钢和超低碳马氏体钢的综合力学性能,其中: 为马氏体钢, 为二次硬化钢, 为超低碳马氏体时效钢。

表1 碳化物析出强化钢和超低碳马氏体时效钢的力学性能 钢种抗拉强度/MPa 0.2%屈服强度 /MPa 缺口抗拉强度 /MPa 断面收缩率 /%延伸率/% bc / b * 14701264148039.012.5 1.00 1754 1686 2372 53.0 10.5 1.35 注:1*为缺口抗拉强度与抗拉强度的比值;2 :WC 0.4%;WNi 1.8%,WCr 0.8%;WMo 0.25%; WC 0.4%,WCr 5%,WMo 1.4%,WV 0.5%; :WNi 18%马氏体钢。 第4卷第2期2000年6月石河子大学学报(自然科学版Journal o f Shihezi University(Natural Science Vol.4 No.2Jun.2000 收稿日期:1999 10 29 低碳马氏体固溶的过饱和碳含量较低,其晶格扭曲较中、高碳马氏体的小,而且马氏体开始转变和转变终了的温度都较高,淬火时最先产生的马氏体在随后的冷却过程中会发生自行回火。 2 低碳马氏体的组织形态

马氏体转变及其应用

马氏体转变及其应用 钢经奥氏体化后快速冷却,抑制其扩散性分解,在较低的温度下发生的无扩散型相变为马氏体转变。马氏体转变是钢件热处理强化的主要手段。因此,马氏体转变的理论研究与热处理生产实践有着十分密切的关系。 1 马氏体转变的特点 1.1 马氏体相变是无扩散型相变 因为相变前后化学成分不变,新相(马氏体)和母相(奥氏体)碳的质量分数相同,只是晶格结构由面心立方晶格转变成了体心立方晶格而且马氏体相变可以在-196℃—-296℃低温下进行,这样低的温度原子扩散极困难,所以相变不可能以扩散方式进行,因此马氏体相变过程中,原子有规则移动,原来相邻的原子相变以后仍然相邻,原子不发生扩散就可以发生马氏体相变。 1.2 切变共格和表面浮凸现象 人们早就发现,在高碳钢样品中产生马氏体转变之后,在其磨光的表面上出现倾动,形成表面浮凸。这个现象说明转变和母相的宏观切变有着密切关系。马氏体形成是以切变的方式实现的,同时马氏体和奥氏体之间界面上的原子是共有的,既属于马氏体,又属于奥氏体,而且整个相界面是互相牵制的,这种界面称为“切变共格”界面。 1.3 马氏体转变是在一个温度范围内形成 就马氏体相变而言,不但在快冷的变温过程中有马氏体相变,而且在等温过程中,也有等温马氏体产生,如Fe - Ni26 - Cu3 合金所能发生等温马氏体相变,但钢的马氏体相变是在一个温度范围内形成的。 当奥氏体被冷却到Ms点以下任一温度时,不需经过孕育,转变立即开始,转变速度极快,但转变很快就停止了,不能进行到终了,为了使转变继续进行,必须降低温度,也就是说马氏体是在不断降温条件下才能形成。这是因为在高温下母相奥氏体中某些与晶体缺陷有关的有利位置,通过能量起伏和结构起伏,预先形成了具有马氏体结构的微区。这些微区随温度降低而被冻结到低温,在这些微区里存在一些粒子,这些粒子在没有成为可以长大成马氏体的晶核以前我们叫它核胚。从高温冻结下来的核胚有大有小,从经典的相变理论可知:冷却达到的

马氏体相变

马氏体相变机理研究进展 摘要:马氏体应用在钢的强化,现今多数的结构钢件还是以淬火得到马氏体、再进行回火,产生马氏体的目的为强化,可应用在工程实用中,对马氏体的研究变得越来越受关注。 关键字:马氏体;相变;形核; 1 引言:马氏体最初是在钢中发现的:将钢加热到一定温度后经迅速冷却,得到的能使钢变硬、增强的一种淬火组织。是碳在ɑ-Fe中过饱和固溶体,为体心正方结构。1895年法国人奥斯蒙为纪念德国冶金学家马滕斯,把这种组织命名为马氏体。20世纪以来,对钢中马氏体相变的特征累积了较多的知识,又相继发现在某些纯金属和合金中也具有马氏体相变,如:Ce、Co、Hf、Hg、La、Li、Ti、Tl、Pu、V、Zr、和Ag-Cd、Ag-Zn、Au-Cd、Au-Mn、Cu-Al、Cu-Sn、Cu-Zn、In-Tl、Ti-Ni等。目前广泛地把基本特征属马氏体相变型的相变产物统称为马氏体。 2.相变特征和机制 马氏体相变具有热效应和体积效应,相变过程是形核和长大的过程。但核心如何形成,又如何长大,目前尚无完整的模型。马氏体长大速率一般较大,有的甚至高达10cm·s。人们推想母相中的晶体缺陷(如位错)的组态对马氏体形核具有影响,但目前实验技术还无法观察到相界面上位错的组态,因此对马氏体相变的过程,尚不能窥其全貌。 其特征可概括如下:马氏体相变是无扩散相变之一,新相(马氏体)承袭了母相的化学成分和原子序态。马氏体相变时原子有规则地保持其相邻原子间的相对关系进行位移,这种位移是切变式的,且原子位移导致点阵应变,这种切变位移不但使母相点阵结构改变,而且有形状变化。由于马氏体相变时原子规则发生位移,使新相和母相之间始终保持一定的位向关系。在铁基 合金中由体心立方马氏体时具有著名的K-S关系(111)r//(011)M、 [101]r//[111]M。必须有足够的奥氏体过冷度才能产生点阵切变,形成马氏体。 转变开始温度定义为Ms,碳和置换合金元素增加奥氏体的切变抗力,降低Ms。中碳钢中合金元素与Ms的关系式为如下: Ms=539-423C-30.4Mn-12.1Cr-17.7Ni-7.5Mo。在一般合金的马氏体相变中,马氏体形成量只是温度的函数,即随着温度的下降,马氏体的形成量增大,称为变温马氏体,而随着时间的延长,马氏体形成量增多,称为等温马氏体。 2.1马氏体相变特征: 1)无扩散型过程:1930年在已发现高碳型马氏体(包括含高Ni~30%Ni 的Fe-Ni)形成很快,称为快速型马氏体,以后由电阻测定并以示波器显示,一片马氏体在(0.5~5)×10-7S形成,相当于形成速率为1100m/s,在80~250K