光伏电池片丝网印刷SOP

丝网印刷SOP

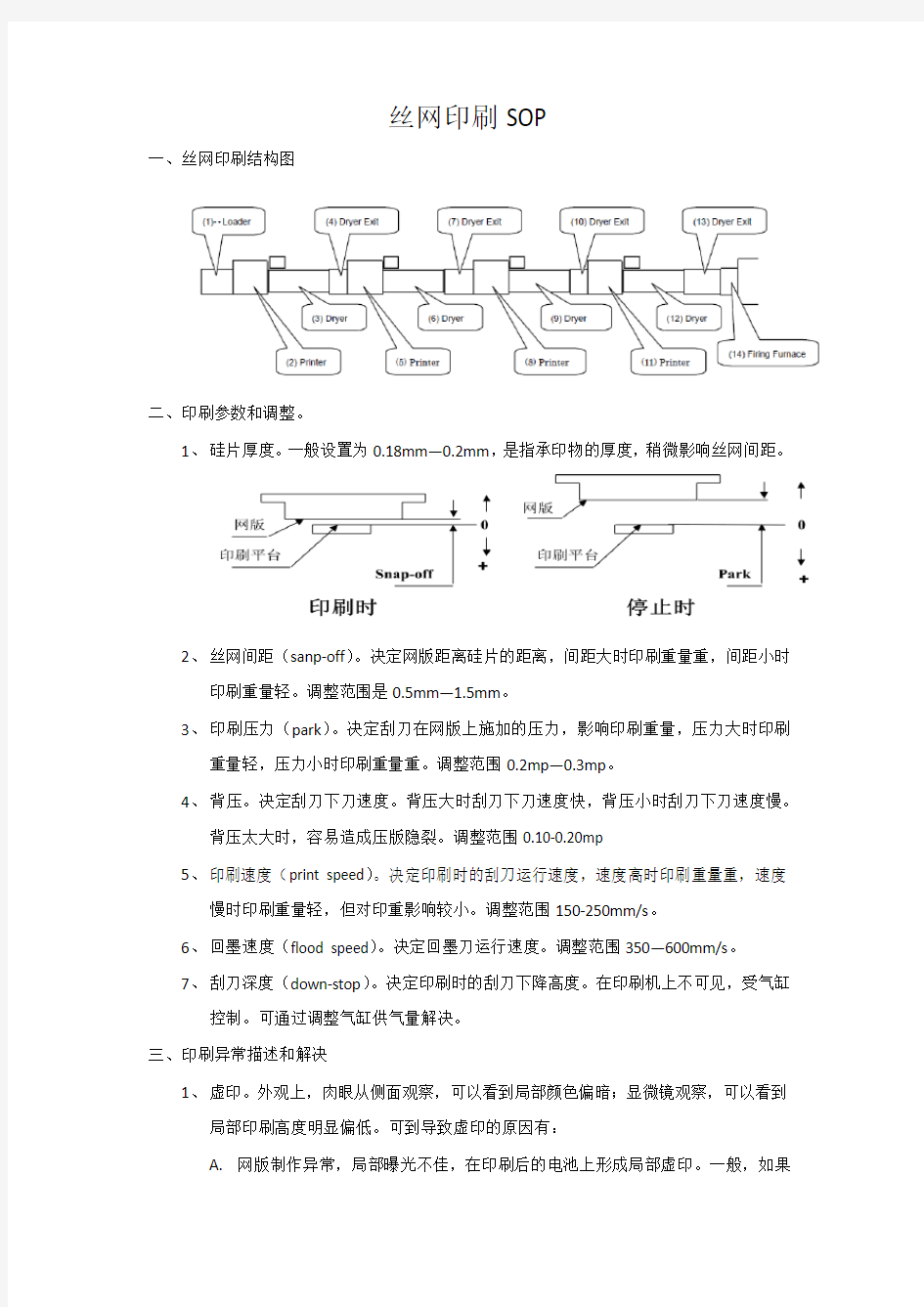

一、丝网印刷结构图

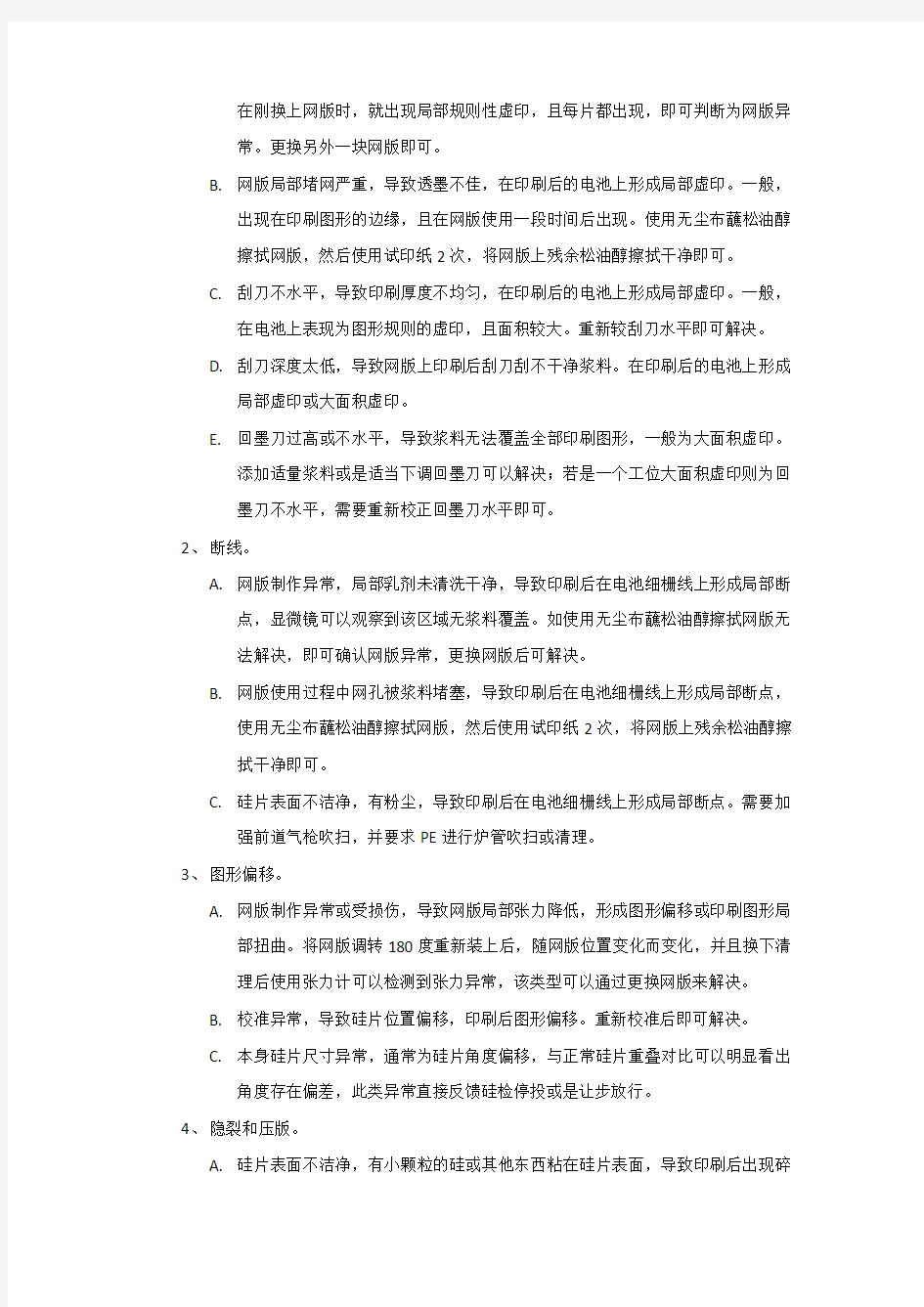

二、印刷参数和调整。

1、硅片厚度。一般设置为0.18mm—0.2mm,是指承印物的厚度,稍微影响丝网间距。

2、丝网间距(sanp-off)。决定网版距离硅片的距离,间距大时印刷重量重,间距小时

印刷重量轻。调整范围是0.5mm—1.5mm。

3、印刷压力(park)。决定刮刀在网版上施加的压力,影响印刷重量,压力大时印刷

重量轻,压力小时印刷重量重。调整范围0.2mp—0.3mp。

4、背压。决定刮刀下刀速度。背压大时刮刀下刀速度快,背压小时刮刀下刀速度慢。

背压太大时,容易造成压版隐裂。调整范围0.10-0.20mp

5、印刷速度(print speed)。决定印刷时的刮刀运行速度,速度高时印刷重量重,速度

慢时印刷重量轻,但对印重影响较小。调整范围150-250mm/s。

6、回墨速度(flood speed)。决定回墨刀运行速度。调整范围350—600mm/s。

7、刮刀深度(down-stop)。决定印刷时的刮刀下降高度。在印刷机上不可见,受气缸

控制。可通过调整气缸供气量解决。

三、印刷异常描述和解决

1、虚印。外观上,肉眼从侧面观察,可以看到局部颜色偏暗;显微镜观察,可以看到

局部印刷高度明显偏低。可到导致虚印的原因有:

A.网版制作异常,局部曝光不佳,在印刷后的电池上形成局部虚印。一般,如果

在刚换上网版时,就出现局部规则性虚印,且每片都出现,即可判断为网版异常。更换另外一块网版即可。

B.网版局部堵网严重,导致透墨不佳,在印刷后的电池上形成局部虚印。一般,

出现在印刷图形的边缘,且在网版使用一段时间后出现。使用无尘布蘸松油醇擦拭网版,然后使用试印纸2次,将网版上残余松油醇擦拭干净即可。

C.刮刀不水平,导致印刷厚度不均匀,在印刷后的电池上形成局部虚印。一般,

在电池上表现为图形规则的虚印,且面积较大。重新较刮刀水平即可解决。

D.刮刀深度太低,导致网版上印刷后刮刀刮不干净浆料。在印刷后的电池上形成

局部虚印或大面积虚印。

E.回墨刀过高或不水平,导致浆料无法覆盖全部印刷图形,一般为大面积虚印。

添加适量浆料或是适当下调回墨刀可以解决;若是一个工位大面积虚印则为回墨刀不水平,需要重新校正回墨刀水平即可。

2、断线。

A.网版制作异常,局部乳剂未清洗干净,导致印刷后在电池细栅线上形成局部断

点,显微镜可以观察到该区域无浆料覆盖。如使用无尘布蘸松油醇擦拭网版无法解决,即可确认网版异常,更换网版后可解决。

B.网版使用过程中网孔被浆料堵塞,导致印刷后在电池细栅线上形成局部断点,

使用无尘布蘸松油醇擦拭网版,然后使用试印纸2次,将网版上残余松油醇擦拭干净即可。

C.硅片表面不洁净,有粉尘,导致印刷后在电池细栅线上形成局部断点。需要加

强前道气枪吹扫,并要求PE进行炉管吹扫或清理。

3、图形偏移。

A.网版制作异常或受损伤,导致网版局部张力降低,形成图形偏移或印刷图形局

部扭曲。将网版调转180度重新装上后,随网版位置变化而变化,并且换下清理后使用张力计可以检测到张力异常,该类型可以通过更换网版来解决。

B.校准异常,导致硅片位置偏移,印刷后图形偏移。重新校准后即可解决。

C.本身硅片尺寸异常,通常为硅片角度偏移,与正常硅片重叠对比可以明显看出

角度存在偏差,此类异常直接反馈硅检停投或是让步放行。

4、隐裂和压版。

A.硅片表面不洁净,有小颗粒的硅或其他东西粘在硅片表面,导致印刷后出现碎

片,严重的造成网版破损。需要加强上料前气枪吹扫,并且打扫清理印刷台面

和行走臂。

B.干浆料,有干浆料在印刷时受刮刀挤压,将硅片压破。比较难以确认,通常吹

扫和清理台面无效时,可将网框内浆料铲出,重新添加浆料。铲出的浆料,重

新添加稀释剂搅拌后再使用。

5、沾污。

A.浆料烘干不充分导致的,可适当提高烘干温度。

B.皮带或搬送块表面脏污,使用酒精无尘布擦拭即可。

6、局部凸起

A.网版针孔,导致印刷时出现局部浆料堆积。更换网版即可解决。

B.履带有机物沾污过多,导致电池背场烧结不良,产生铝刺。清洗履带,无效时打磨履带。以上均无效,考虑更换新履带

7、粗点粗线

A.垂直细栅线方向,肉眼可见一整条粗点组成粗线。可能原因是硅片线痕或者印刷头抖动,使用显微镜可观察到硅片表面是否有线痕,如无线痕,则为刮刀抖

动导致。

B.相同位置连续出现粗点。可能为网版上有干浆料,擦拭网版可解决。或者为断线后或者掉线后补断线导致,该种需通知生产,注意修补方式或者停止修补。

C.位置不固定,出现粗点情况比较随机。可能为脏污导致,需擦拭后道台面,搬送块,皮带,如无效时,需要清理印刷台面真空气孔。

D.同一区域,不连续出现。可能为回墨刀位置偏低,回墨时将少量浆料挤出导致下次印刷时局部浆料过多,引起局部粗线粗点;也可能为网版内浆料中掉入干

浆料导致,只要将网版内对应区域的浆料全部铲出,加入新浆料即可,铲出的

那部分浆料过滤后方可使用。

四、停线处理

1、暂时停线1-20分钟。

使用无尘布蘸松油醇擦拭网版贴印面,确保印刷图形位置有松油醇保护。并关闭烘箱加热。重新开始生产时,然后使用试印纸2次,将网版上残余松油醇擦拭干净即可重新开始生产。

2、停线20分钟以上。

停线20分钟以上时,需要将网版拆除,将网版内浆料铲回浆料罐中,关闭烘箱加热,并洗干净网版备用。重新开始生产时,直接装网版,添加浆料按照作业指导书操作。

3、停机超过24h(关闭电源和压缩空气),重新开始生产时,必须重新对硅片位置和印

刷图形位置进行校准。

注:所有的调整,应该先对可疑原因进行操作,无效时,再考虑更换网版、浆料等。

硅太阳能电池的结构及工作原理

硅太阳能电池的结构及 工作原理 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

一.引言: 太阳能是人类取之不尽用之不竭的可再生能源。也是清洁能源,不产生任何的环境污染。?? 当电力、煤炭、石油等不可再生能源频频告急,能源问题日益成为制约国际社会经济发展的瓶颈时,越来越多的国家开始实行“阳光计划”,开发太阳能资源,寻求经济发展的新动力。欧洲一些高水平的核研究机构也开始转向可再生能源。在国际光伏市场巨大潜力的推动下,各国的太阳能电池制造业争相投入巨资,扩大生产,以争一席之地。 全球太阳能电池产业1994-2004年10年里增长了17倍,太阳能电池生产主要分布在日本、欧洲和美国。2006年全球太阳能电池安装规模已达1744MW,较2005年成长19%,整个市场产值已正式突破100亿美元大关。2007年全球太阳能电池产量达到3436MW,较2006年增长了56%。 中国对太阳能电池的研究起步于1958年,20世纪80年代末期,国内先后引进了多条太阳能电池生产线,使中国太阳能电池生产能力由原来的3个小厂的几百kW一下子提升到4个厂的4.5MW,这种产能一直持续到2002年,产量则只有2MW左右。2002年后,欧洲市场特别是德国市场的急剧放大和无锡尚德太阳能电力有限公司的横空出世及超常规发展给中国光伏产业带来了前所未有的发展机遇和示范效应。 目前,我国已成为全球主要的太阳能电池生产国。2007年全国太阳能电池产量达到1188MW,同比增长293%。中国已经成功超越欧洲、

日本为世界太阳能电池生产第一大国。在产业布局上,我国太阳能电池产业已经形成了一定的集聚态势。在长三角、环渤海、珠三角、中西部地区,已经形成了各具特色的太阳能产业集群。 中国的太阳能电池研究比国外晚了20年,尽管最近10年国家在这方面逐年加大了投入,但投入仍然不够,与国外差距还是很大。政府应加强政策引导和政策激励,尽快解决太阳能发电上网与合理定价等问题。同时可借鉴国外的成功经验,在公共设施、政府办公楼等领域强制推广使用太阳能,充分发挥政府的示范作用,推动国内市场尽快起步和良性发展。 太阳能光伏发电在不远的将来会占据世界能源消费的重要席位,不但要替代部分常规能源,而且将成为世界能源供应的主体。预计到2030年,可再生能源在总 绿色环保节能太阳能 能源结构中将占到30%以上,而太阳能光伏发电在世界总电力供应中的占比也将达到10%以上;到2040年,可再生能源将占总能耗的50%以上,太阳能光伏发电将占总电力的20%以上;到21世纪末,可再生能源在能源结构中将占到80%以上,太阳能发电将占到60%以上。这些数字足以显示出太阳能光伏产业的发展前景及其在能源领域重要的战略地位。由此可以看出,太阳能电池市场前景广阔。 在太阳能的有效利用当中;大阳能光电利用是近些年来发展最快,最具活力的研究领域,是其中最受瞩目的项目之一。

晶体硅电池片在丝网印刷中常见质量问题

丝网印刷中常见质量问题 丝网印刷故障产生的原因是多方面的,涉及丝印印版、丝印刮版、丝印油墨、丝印设备,丝印材料以及操作技术等诸多因素。丝印故障的产生,有单一方面的原因的,但更多的则的错综复杂的诸原因的交叉影响的结果。这是操作者在判定故障原因,采取相应对策时要特别注意的。 1、糊版产生的原因和解决办法是什么? 糊版亦称堵版,是指丝网印版图文通孔部分在印刷中不能将油墨转移到承印物上的现象。这种现象的出现会影响印刷质量,严重时甚至会无法进行正常印刷。 丝网印刷过程中产生的糊版现象的原因的错综复杂的。糊版原因可从以下各方面进行分析。 ①承印物的原因。丝网印刷承印物是多种多样的,承印物的质地特性也是产生糊版现象的一个因素。例如:纸张类、木板类。织物类等承印物表面平滑度低,表面强度较差,在印刷过程中比较容易产生掉粉、掉毛现象,因而造成糊版。 ②车间温度、湿度及油墨性质的原因,丝网印刷车间要求保持一定的温度和相对湿度。如果温度高,相对湿度低,油墨中的挥发溶剂就会很快的挥发掉,油墨的粘度变高,从而堵住网孔。另一点要注意的是,如果停机时间过长,也会产生糊版现象,时间越长糊版越严重。其次是,如果环境温度低,油墨流动性差也容易产生糊版。 ③丝网印版的原因。制好的丝网印版在使用前用水冲洗干净并干燥后方能使用。如果制好版后放置过久不及时印刷,在保存过程中或多或少就会粘附尘土,印刷时如果不清洗,就会造成糊版。 ④印刷压力的原因。印刷过程中压印力过大,会使刮板弯曲,刮板与丝网印版和承印物不是线接触,而是面接触,这样每次刮印都不能将油墨刮干净,而留下残余油墨,经过一定时间便会结膜造成糊版。 ⑤丝网印版与承印物间隙不当的原因。丝网印版和承印物之间的间隙不能过小,间隙过小在刮印后丝网印版不能脱离承印物,丝网印版抬起时,印版底部粘附一定油墨,这样也容易造成糊版。 ⑥油墨的原因。在丝网印刷油墨中的颜料及其它固体料的颗粒较大时,就容易出现堵住网孔的现象。另外,所选用丝网目数及通孔面积与油墨的颗粒度相比小了些,使较粗颗粒的油墨不易通过网孔而发生封网现象也是其原因之一。对因油墨的颗粒较大而引起的糊版,可以从制造油墨时着手解决,主要方法是严格控制油墨的细度。 油墨在印刷过程中干燥过快,容易造成糊版故障。特别是在使用挥发干燥型油墨时这类现象更为突出,所以在印刷时必须选择恰当的溶剂控制干燥的速度。在选用油墨时要考虑气候的影响,一般在冬季使用快干性油墨,夏季则应在油墨中添加迟干剂,如果使用迟干剂还发生糊版现象,就必须换用其他类型油墨。 使用氧化干燥型油墨,糊版现象出现得不是很多,但在夏季如果过量使用干燥剂,也会发生糊版现象,一般夏季要控制使用干燥剂。 使用二液反应型油墨时,由于油墨本身干燥速度慢,所以几乎不发生糊版现象,但偶尔也有发生糊版现象的。 在印刷过程中,油墨粘度增高造成糊版,其主要原因是:版上油墨溶剂蒸发,致使油墨粘度增高,而发生封网现象。如果印刷图文面积比较大,丝网印版上的油墨消耗多,糊版现象就少。如果图文面积小,丝网印版上的油墨消耗少,就容易造成糊版,其对策的经常换用新油墨。油墨的流动性差,会使油墨在没有通过丝网时便产生糊版,这种情况可通过降低油墨粘度提高油墨的流动性来解决。 发生糊版故障后,可针对版上油墨的性质,采用适当的溶剂擦洗。擦洗的要领是从印刷面开始,由中间向外围轻轻擦拭。擦拭后检查印版,如有缺损应及时修补,修补后可重新开始印刷。应当注意的是,膜版每次擦洗一次,就变薄一些,如擦拭中造成版膜重大缺损,则只好换新版印刷。

太阳能电池制造中的丝网印刷技术概述

太阳能电池制造中的丝网印刷技术概述 摘要太阳能电池连接技术的最重要的部分就在硅衬底金属化制造。这个方法是一项先进的印刷工艺,这个技术能够在很大程度上决定太阳能电池的能量转换效率。这项工艺被大规模用于太阳能电池的批量化生产,是第三代太阳能电池制造过程中最重要的环节。 关键词丝网印刷;晶体硅;电极;质量控制 太阳能电池是利用光电效应将光能转化成电能的装置。它是太阳能发电的基础和核心。目前,光伏电池生产有二个主要难题。第一,怎么增加太阳能电池的转换效率,以加大电池板组件一平方米范围内的发电量。第二,在加大投入成本之前,怎样通过现有技术使太阳能电池的制造力得到加强。丝网印刷技术在制造太阳能电池片背电场和正电极的生产中越来越成熟运用,逐渐变成了现在光伏电池生产的最为流行的技术。 1 太阳能电池丝网印刷 1.1 丝网印刷在光伏电池制造过程中的位置 制造晶体硅光伏电池的过程有印刷背电极、铝背场和正电极。电极印刷的好坏很大程度上决定了电池片性能的好坏。所以它是光伏电池制造过程的一个主要环节。利用丝网印刷技术,在硅片上印刷一种化学活性很高的金屬浆料,通过烘干将金属浆料固化,然后在高温状态下快速烧结。在具有化学活性的金属浆料作用下,金属和硅晶体生成了一个合金层,从而形成良好的接触以及铝背场。 1.2 丝网印刷技术 丝网印刷是采用压印的方式将预定的图形印刷在基板上,该设备由电池背面银铝浆印刷、电池背面铝浆印刷和电池正面银浆印刷三部分组成。其工作原理为:利用丝网图形部分网孔透过浆料,用刮刀在丝网的浆料部位施加一定压力,同时朝丝网另一端移动。浆料在移动中被刮刀从图形部分的网孔中挤压到基片上。由于浆料的黏性作用使印迹固着在一定范围内,印刷中刮板始终与丝网印版和基片呈线性接触,接触线随刮刀移动而移动,从而完成印刷行程,得到印制的丝网图形。丝网印刷技术,是把包含金属的混合导电浆料通过网状孔压入,压在晶体硅片上生成新的电路和电极,并由光伏电池衍生出光电子。混有金属的浆液压在已经有P-N结的晶体硅片上,背面的银铝浆液单独压制,成为背电极,这样对构件的拼接有好处。二,压制的铝浆被大量掺入杂质,生成P+层。铝背场降低载体复合材料的使用量,以收敛带正电荷的粒子,来加大电压。三,印刷银浆对带正负电荷的粒子的收集有很大的好处,进而便于电极的生成。背电极是用银铝浆(或是银浆)印在电池片的背面(即在未涂布的表面上)的光伏电池板的电极。铝是P型杂质这一事实反映了背电场的功能。实际制造中所需的背场浆料以铝浆为主。背电极印刷对浆料的需求包括:背电极要是光伏电池的实际正电极,需要

丝网印刷工艺流程及改良方案

丝网印刷工艺流程及改良方案 摘要 十二五”是我国能源发展的关键时期,在15%的约束目标和战略性新兴产业政策的激励下,我国光伏市场前景广阔。当被问及未来5年的装机规划时,梁志鹏表示,中国光伏产业缺少的不是一个数字,“即使我们规划年增长1~2吉瓦这样一个看似井喷的数字,但是放在整个中国能源行业或全球市场中,仍然是微不足道的。现在最重要的是通过技术进步和模式创新,进一步提高光伏产业的经济竞争力,这样中国光伏产业才能健康、持续地做大做强。”他以备受争议的光伏电站竞标方式为例解释说,国家是希望通过竞争的方式,促进光伏企业的优化升级和强强合作,希望在未来3~5年,出现一个具备低成本、高收益的产业链组合,为行业的大规模经济发展树立信心. 太阳电池生产工艺流程一般依次分为:前清洗——扩散——后清洗——PECVD——丝网印刷——烧结——测试分选. 硅片的丝网印刷是硅片最后最重要的道工序,直接影响着硅片的转换效率.从整个流程来看丝网印刷的印刷速度和质量都比较重要.首先要改良的还是控制碎片率给机器带的暂停和成本的增加。还有就是浆料的加法,比如丝印的第二道刷背电场的铝浆不能加太多,多了会漏少了会造成印刷不到。 关键词:太阳电池;丝网印刷;光伏;十二五

Screen printing processes and improved Schem Abstract: 1025 "is the key period of China energy development in 15% of constraints, goals and strategic emerging industrial policy, our pv under the excitation of market prospect. When asked about the next five years, LiangZhiPeng installed planning, said China pv industry do not lack a number," even if we planning an annual increase of 1 ~ 2 auspicious watts such a seemingly blowout of the Numbers, but on the whole China's energy industry or global market, is still insignificant. Now the most important is through technology progress and pattern innovation, further improve the photovoltaic industry competitiveness of the economy, so that Chinese pv industry to health and consistently bigger and stronger. "In his controversial photovoltaic power station for example explains bidding mode, the state is hope that through competitive way, promote the optimization and upgrading of photovoltaic enterprise with qiangqiang cooperation, hope in the next three to five years, the emergence of a have low cost, high income chain combination, to the industry's massive economic development build up confidence. Solar cell production process generally in turn divided into: former cleaning - diffusion - PECVD after cleaning - - screen printing - sintering - test satisfactions. The screen printing silicon wafer is the most important procedure last, the direct impact on wafers conversion efficiency from the whole process. See screen printing printing speed and quality are quite important. First to improved or control debris with suspension of the machine rate and increased costs. There is the addition, such as printing paste the second

太阳能电池丝网印刷常见问题及处理方法

丝网印刷常见问题及处理方法 漏浆: 检查方法:检查每一个台面同一处有无浆料(适合一、二、三道) 解决方法:根据在硅片上漏浆的位置,确定网版漏浆的位置,查看网版漏浆处的大小,如果漏洞不大,选择合适的胶带在网版下面将漏浆的位置粘住,试做一片,查看是否仍然漏浆,如果仍然漏浆,重新修补,如果不漏,可以继续使用。如果漏洞太大,无法用胶带修补的话,更换网版。第三道网版漏浆解决的方法:查看漏浆是否在删线上,如果不在可用封网浆修补,如果在删线上,直接把网版更换。注意事项:1在修补第一第二道网板时,在胶带粘帖位周围容易造成隐裂,观察确认后,方可生产.发现隐裂,立即更换网板. 2第三道网板使用封网浆,修补后,查看印刷质量.在封网浆周围是否有断线情况.如果发现有断线情况,用无尘布沾取少许清水,轻轻擦拭封网浆周围.在次使用封网浆修补网板时,注意时候有封网浆堵住副删线. 虚印 原因:1印刷参数没有调整. 2刮刀的不平整. 3原材料的问题,硅片厚薄不均. 4网板使用时间过长,造成网板的变形. 5台面不平整. 解决方法:1调整印刷参数,试着抬高丝网间距,加大印刷的压力和刮条深度。 2卸下刮刀,查看是否发生变形,更换刮刀. 3通过测量是否属于原材料的问题. 4更换网板,查看是否依然有这种情况产生. 5以上方法依然不能解决,通知工艺或设备处理. 注意事项:调整印刷参数后必须称重和查看是否出现隐裂,调整参数后的压力变大,容易产生隐裂. 更换刮刀时注意刮刀的平整和安装手法. 断线-3号机 产生原因:1由于长时间的印刷,网板内产生了干浆料. 2第二道台面留有铝浆,导致硅片制绒面粘有铝浆,在印刷第三道时,使铝浆堵住网板. 3杂务或细小的碎片,堵住网板. 处理方法:1浆网板内干浆料铲出,并用粘有松油醇的无尘布擦拭. 2更换②号机的台面纸,并用粘有松油醇的无尘布擦拭.

丝网印刷制版工艺

丝网印刷制版工艺 丝网印刷制版是丝网印刷的基础,若制版质量不好就很难印刷出质量好的产品,印刷中出现的故障往往与制版工艺技术和制版中选用的材料不当有关,因此要想做出质量好的丝印版,必须根据制版工艺的要求,正确掌握制版技术,严格选用制版材料进行制版。 第一节丝网印刷对丝网的要求 丝网印刷制版、印刷工艺,对丝网的性能有如下几项基本要求: 1.抗张力大。抗张力强度是指丝网受拉力时,抵抗破坏(断裂)的能力。另外,丝网吸湿后的强度变化应小。 2.断裂伸长率小。伸长率是指丝网在一定张力下断裂时的伸长量与原长之比,以百分比表示。伸长率大,平面稳定性差,但丝网还要求一定张力(3%左右)下具有足够的弹性。 3.回弹性好。回弹性是指丝网拉伸一定长度(如伸长3%后),释去外力时,其长度回复能力,称伸长回复度,其值越大越好,回弹后,印后边缘清晰。 4.耐温湿度变化的稳定性好。 5.油墨的通过性能好。 6.对化学药品的耐抗性好。 7.具体目数见工程单。 第二节网框和绷网 一.网框材料的选择 一般选用LY12、LF2等硬质合金铝方管型材,尺寸选用宽20mm,厚20mm,四角用氩弧焊接或铆接加工而成。金属框架精度高,尺寸稳定。 二.丝网材料的选择 目前用得最多的是尼龙丝网和涤纶丝网。尼龙丝网耐热性较差,受热后易产生热塑性变形,使张力不均匀,影响网印质量。粘结绷网或丝网模版制作不宜高温烘烤。涤纶丝网耐热性较好,尺寸稳定,图形不因温度和湿度的变化产生较大的变动。为了保证网印图形精度最好选用单丝涤纶丝网。同时应选用丝网目数较高,丝径较细,网眼较小的丝网,丝网的颜色以黄色或棕黄色为好,以防产生晕影。 三.绷网 最好采用气动绷网机,绷网的质量要求如下: 1.绷网张力合适、均匀 (1)使用气动绷网在达到张力要求的时候一定要静置3-6小时再上绷网胶; (2)绷好的网最少要放置24小时以上,特别是做大货或机印的网,以保证各点应力均等,防止变形。网目越高的网版要求放置的时间越长,一般2-3天为宜。放置后网版张力稳定,名点的应力相等,以保证网版不变形,不易损坏。 2.经纬网丝保持垂直 3.防止松弛 四.丝网模版制版工艺 目前用得最多的是直接法制作丝网模版,在此制作工艺中注意上胶涂层的厚度合适、上浆均匀,严格控制干燥、曝光、显影等环节,方能得到高质量的丝网模板。

光伏电池制备工艺

光伏电池制备工艺 第一章 1. 太阳能电池基本工作原理? 答: 1) 能量转换,太阳光的能量转换为电能; 2) 吸收光产生电子空穴对、空穴对—电子分离或扩散、发电电流的传输。 2. 硅太阳能电池吸收光的特点? 答: 1) 低于带隙)(v e 12.1的不被吸收; 2) 波长越长(能量低),光吸收越慢; 3) 对电池材料厚度的要求: ① 晶体硅:m 500 以上才能最大化吸收; ② 砷化镉:只需要10几微米就可。 3. 太阳电池光吸收类型及对发电有贡献的类型? 答: 光吸收类型: 1) 本证吸收; 2) 杂质吸收; 3) 自由载流子吸收; 4) 激子吸收; 5) 晶格吸收。 对太阳电池转换效率有贡献的最主要的是本证吸收。 4. 太阳能电池中的复合类型? 答: 1) 辐射复合→发光; 2) 俄歇复合→发热; 3) 陷阱辅助复合。 5. 晶体硅太阳电池的基本结构组成? 答: 1) 前电极(主栅、细栅); 2) 减反射绒面; 3) 氮化硅减反射层; 4) N 型层; 5) P 型层; 6) 铝背场; 7) 后电极(主栅、铝膜)。 6. 晶体硅太阳电池的主要参数? 答: 1) 开路电压(oc U ); 2) 短路电流(sc I ); 3) 最大输出功率(mp P );

4) 工作电压(mp U ); 5) 工作电流(mp I ); 6) 转换效率(η); 7) 填充因子(FF ); 8) 串联电阻(s R ); 9) 并联电阻(sh R )。 10) mp mp I U P mp ?= 11) sc oc mp I U P FF ?= 7. 晶体硅太阳能电池生产工艺流程及作用? 答: 一清→扩散→二清→PECVD 镀膜→丝网印刷、烧结→检测 作用: 一清:制绒降低反射率、去损伤层、扩散前清洗; 扩散:在P 型硅片上扩散N 型磷,从而形成N P -结; 二清:去除磷硅玻璃、去边结。 PECVD 镀膜:镀氧化磷膜、减反射、钝化。 丝网印刷、烧结:制作金属电极、制作铝背场、形成金属与硅的良好接触。 第二章 1. 单晶、多晶绒面特点? 答: 单晶:正金字塔结构; 多晶:蜂窝结构。 2. 单晶制绒夜的主要成分? 答: OH N a 、异丙酸(IPA )、添加剂。 3. 多晶制绒液的主要成分? 答: HF 、3HNO 。 4. 单晶制绒质量要求? 答: 1) 反射率低(%15≤); 2) 绒面颗粒均匀(m 52μ→); 3) 覆盖率达%100; 4) 外观均匀,无白点、色差等; 5) 表面清洁无污染; 6) 腐蚀重量在规定范围内。 5. 多晶绒面质量要求? 答: 1) 反射率低(%20≤); 2) 绒面颗粒大小均匀; 3) 表面暗纹尽量少; 4) 表面清洁无污染;

晶体硅太阳能电池的丝网印刷技术详解

晶体硅太阳能电池的丝网印刷技术详解 生产晶体硅太阳能电池最关键的步骤之一是在硅片的正面和背面制造非常精细的电路,将光生电子导出电池。这个金属镀膜工艺通常由丝网印刷技术来完成——将含有金属的导电浆料透过丝网网孔压印在硅片上形成电路或电极。典型的晶体硅太阳能电池从头到尾整个生产工艺流程中需要进行多次丝网印刷步骤。通常,有两种不同的工艺分别用于电池正面(接触线和母线)和背面(电极/钝化和母线)的丝网印刷。【表1】 表1:晶体硅太阳能电池的制造需要进行多次丝网印刷步骤。应用材料公司Baccini产品可以帮助实现绿色框中的步骤。 多年来,太阳能丝网印刷设备在精度和自动化方面有了很大进步,具备了在微米级尺寸上重复进行多次印刷的能力。这一发展开创了全新的先进应用,如双重印刷和选择性发射极金属镀膜。Baccini公司在20世纪70年代在微电子领域开发了丝网印刷技术,并在20世纪80年代将这一技术扩展到太阳能金属镀膜领域。今天,Baccini公司已成为应用材料公司Baccini集团,以多项先进技术引领业界的发展。 基本的太阳能丝网印刷 印刷过程从硅片放置到印刷台上开始。非常精细的印刷丝网固定在网框上,放置在硅片上方;丝网封闭了某些区域而其它区域保持开放,以便导电浆料能够通过【图2】。硅片和丝网的距离要严格地控制(称为印刷间隙)。由于正面需要更加纤细的金属线,因此用于正面印刷的丝网其网格通常比用于背面印刷的要细小得多。

表2:印刷丝网上包含打开和闭合的区域,通过打开的区域,导电浆料可以被印刷到硅片上。 把适量的浆料放置于丝网之上,用刮刀涂抹浆料,使其均匀填充于网孔之中。刮刀在移动的过程中把浆料通过丝网网孔挤压到硅片上【图3】。这一过程的温度,压力,速度和其他变量都必须严格控制。 表3:在丝网一端放置导电浆料,用刮刀在将浆料涂抹于丝网,并从网孔中挤压到硅片上。 每次印刷步骤后,硅片被放入烘干炉,使导电浆料凝固。接着,硅片被送入另一个不同的印刷机,在其正面或背面印制更多的线路。所有印刷步骤完成后,将硅片放入高温炉里烧结。 硅片正面和背面的印刷 每块太阳能电池的正面和背面都有通过丝网印刷淀积的导线【图4】,它们的功能是不同的。正面的线路比背面的更细;有些制造商会先印刷背面的导

硅太阳能电池的丝网印刷技术

硅太阳能电池的丝网印刷技术 1 引言 随着全球能源的日趋紧,太阳能以无污染、市场空间大等独有的优势受到世界各国的广泛重视,国际上众多大公司投入太阳能电池研发和生产行业。从太阳能获得电力,需通过太阳能电池进行光电变换来实现,硅太阳能电池是一种有效地吸收太阳能辐射并使之转化为电能的半导体电子器件,广泛应用于各种照明及发电系统中。 2 硅太阳能电池的生产工序 太阳能电池原理主要是以半导体材料硅为基体,利用扩散工艺在硅晶体中掺入杂质:当掺入硼、磷等杂质时,硅晶体中就会存在着一个空穴,形成n 型半导体;同样,掺入磷原子以后,硅晶体中就会有一个电子,形成p型半导体,p型半导体与n型半导体结合在一起形成pn结,当太照射硅晶体后,pn 结中n型半导体的空穴往p型区移动,而p型区中的电子往n型区移动,从而形成从n型区到p型区的电流,在pn结中形成电势差,这就形成了电源,见图1。

图2为硅太阳能电池生产的主要工序,从中可以看出丝网印刷是生产太阳能电池的重要工序,其印刷质量(厚度,宽度,膜厚一致性)影响电池片的技术指标。 3 工序对印刷电极的要求 3.1 背面银电极印刷(背银) 在电池片的正极面(p区)用银铝浆料印刷两条电极导线(宽约3~4mm)作为电池片的电极(图3)。

3.2 背面铝印刷(背铝) 在电池片的正极面采用铝浆料印刷整面(除背银电极外)。 3.3 正面银印刷(正银) 在电池片的正面(喷涂减反射膜的面)同时用银浆料印刷一排间隔均匀的栅线和两条电极(图4),在工艺上要求栅线间距约3mm、宽度约O.10~0.12mm: 4 印刷原理 图5为丝网印刷原理示意图,丝网印刷由五大要素构成,即丝网、刮刀、浆料、工作台以及基片。丝网印刷基本原理是:利用丝网图形部分网孔透浆料,非图文部分网孔不透浆料的基本原理进行印刷。印刷时在丝网一端倒入浆料,用刮刀在丝网的浆料部位施加一定压力,同时朝丝网另一端移动。油墨在移动中被刮板从图形部分的网孔中挤压到基片上。由于浆料的黏性作用而使印迹固

电池片丝网印刷技术精编版

电池片丝网印刷技术公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

电池片丝网印刷技术 1 引言 随着全球能源的日趋紧张,太阳能以无污染、市场空间大等独有的优势受到世界各国的广泛重视,国际上众多大公司投入太阳能电池研发和生产行业。从太阳能获得电力,需通过太阳能电池进行光电变换来实现,硅太阳能电池是一种有效地吸收太阳能辐射并使之转化为电能的半导体电子器件,广泛应用于各种照明及发电系统 中。 2 硅太阳能电池的生产工序 太阳能电池原理主要是以半导体材料硅为基体,利用扩散工艺在硅晶体中掺入杂质:当掺入硼、磷等杂质时,硅晶体中就会存在着一个空穴,形成n型半导体;同样,掺入磷原子以后,硅晶体中就会有一个电子,形成p 型半导体,p型半导体与n型半导体结合在一起形成pn结,当太阳光照射硅晶体后,pn结中n型半导体的空穴往p型区移动,而p型区中的电子往n型区移动,从而形成从n型区到p型区的电流,在pn结中形成电势 差,这就形成了电源,见图1。

图1 太阳能电池原理示意 图2 太阳能电池生产主要工序 图2为硅太阳能电池生产的主要工序,从中可以看出丝网印刷是生产太阳能电池的重要工序,其印刷质量(厚 度,宽度,膜厚一致性)影响电池片的技术指标。 3 工序对印刷电极的要求 背面银电极印刷(背银) 在电池片的正极面(p区)用银铝浆料印刷两条电极导线(宽约3~4mm)作为电池片的电极(图3)。 图3 电池片背银及背铝印刷示意图 背面铝印刷(背铝) 在电池片的正极面采用铝浆料印刷整面(除背银电极外)。 正面银印刷(正银) 在电池片的正面(喷涂减反射膜的面)同时用银浆料印刷一排间隔均匀的栅线和两条电极(图4),在工艺上要 求栅线间距约3mm、宽度约~0.12mm:

丝印标贴的制作及工艺流程

丝印标贴的制作及工艺流程 现在各式各样的标牌已广泛应用于电子产业和家用电器产品上,丝印标牌技术,是丝印技术应用的一个方面。现在各式各样的标牌已补广泛应用于电子产业和家用电器产品上,尤其是在各种标牌的表面采用了新装饰工艺之后,多次多彩的装饰效果展现在人们眼前,进步了商品的价值和竞争能力。它以精致典雅的形式,多次多彩的装饰效果展现在人们眼前,进步了商品的价值和竞争能力。 在标牌出产过程中,起决定性作用是丝网印版及承印物前处理的工艺技术和印刷要点及丝印油墨的选择。 一、丝印制板: 1、漆膜雕刻法: 是手工制版法的一种,较简朴。可印制一般不太精致的单色图案和文字。 (1)喷制刻版漆膜纸:将描图纸用浆糊粘在平整的木版上,用排笔把橡胶水1份(体积比),汽油1份调好,平均地涂在纸面上,干后喷涂软性清漆3—5次,每次喷涂后,在烘箱顶用40度~50度烘干,漆膜厚度喷至5~6毫米为宜,漆膜应光亮、平均、无气泡、无污点。 (2)雕刻图形:把漆膜纸贴在图形上,用刻刀、圆规刀、直尺按图形雕刻,轻轻地剔除漆膜。 (3)转贴:雕刻图形之后,便可以旧事先做好的丝网框上转贴了。方法是把刻好的漆膜放在网框下面压紧,用棉花沾少许稀料在上面轻轻复擦,至漆膜与丝网粘牢为止。干燥数分钟后,把描图纸揭掉。假如纸未全掉,可用棉花沾水擦净。空缺的部门用硝基漆涂一层,将丝网的网眼堵住。晾干后即可印刷。 2、碳素纸晒版法: 也是一种较简朴的手工制版法。 (1)裁感光纸:感光纸是一种混合物较厚地涂上上氧人钡原纸上制成的碳素纸,按图形的大小裁好备用。 (2)敏化:在500毫和20克重铬酸铵配制的溶液中浸泡3-5分钟,掏出碳素纸,把水分流干。 (3)曝光:把碳素纸平贴在清洁的玻璃上,胶膜向上,在上边笼盖阳图聚酯薄膜底版,用晒版机进行曝光,曝光时间8-12分钟。 (4)显影:曝光后在40~50度温水中浸泡数分钟,使胶膜和阳图版与氧化锌原纸天然脱离,用温水仔细显影至力形文字清楚为止。 (5)转贴:把制好的版放在予先绷好丝网的网框下面,在丝网上面笼盖几层报纸,压上玻璃板,以1-2公斤/平方厘米的重压,此时胶膜与丝网贴牢,取下重物和报纸,用电炉烘干胶膜,再取下原纸,胶膜图形即转到丝网上。仔细检查图形有无缺陷,合格后把图形附近的丝网上涂上一层硝基磁漆保护,把丝印印版装在印版台,以备印刷。此种制版法的合用范围与漆膜雕刻法相同。 3、感光制版法:丝印标牌(https://www.360docs.net/doc/6b3405896.html,)所用的印牌精度要求较高,一般都采用提高前辈的直接、间接、直间三种感光制版法。 A、直接制版法: (1)岗框使用铝框,用不着绷网机动性绷网,气压在5-6公斤/平方厘米,使用缩醛胶粘网,绷松紧程度用张力丈量,张力5-7公斤,下沉尺寸应小于2毫米。 (2)清洗丝网:用洗衣粉、洗洁精、乙醇等作为洁洗剂,清洗丝网的两面,并用净水冲净,经热风干燥后待用。目的是使网能与感光胶更好粘合。 (3)刮斗(涂布斗、涂布器):涂布感光胶的刮斗可以用不锈钢制成,也可用有机玻璃板制成刮板。其长度一般略小于是丝网框内径(把长度不同的几种刮斗配成一套备用)B。刮斗的边沿必需薄而不刃,光滑挺直,不答应有凹凸、毛刺、伤痕等缺陷,以心影响制版质量。涂布丝网感光胶时,每涂三次烘干一遍,需连续作3-4遍,直到胶膜达到需要的厚度为止,再进行曝光。 (4)干燥箱的温度,较为理想的是用可调温度的干燥箱。感光胶的干燥温度,一般控制在40度左右,烘烤时间过长或温渡过高,都会影响感光层质量。

太阳能电池的分类及其工作原理

1 硅系太阳能电池 1.1 单晶硅太阳能电池 硅系列太阳能电池中,单晶硅大阳能电池转换效率最高,技术也最为成熟。高性能单晶硅电池是建立在高质量单晶硅材料和相关的成热的加工处理工艺基础上的。现在单晶硅的电地工艺己近成熟,在电池制作中,一般都采用表面织构化、发射区钝化、分区掺杂等技术,开发的电池主要有平面单晶硅电池和刻槽埋栅电极单晶硅电池。提高转化效率主要是靠单晶硅表面微结构处理和分区掺杂工艺。在此方面,德国夫朗霍费费莱堡太阳能系统研究所保持着世界领先水平。该研究所采用光刻照相技术将电池表面织构化,制成倒金字塔结构。并在表面把一13nm。厚的氧化物钝化层与两层减反射涂层相结合.通过改 进了的电镀过程增加栅极的宽度和高度的比率:通过以上制得的电池转化效率超过23%,是大值可达23.3%。Kyocera公司制备的大面 积(225cm2)单电晶太阳能电池转换效率为19.44%,国内北京太阳能研究所也积极进行高效晶体硅太阳能电池的研究和开发,研制的平面高效单晶硅电池(2cm X 2cm)转换效率达到19.79%,刻槽埋栅电极晶体硅电池(5cm X 5cm)转换效率达8.6%。 单晶硅太阳能电池转换效率无疑是最高的,在大规模应用和工业生产中仍占据主导地位,但由于受单晶硅材料价格及相应的繁琐的电池工艺影响,致使单晶硅成本价格居高不下,要想大幅度降低其成本是非常困难的。为了节省高质量材料,寻找单晶硅电池的替代产品,

现在发展了薄膜太阳能电池,其中多晶硅薄膜太阳能电池和非晶硅薄膜太阳能电池就是典型代表。 1.2 多晶硅薄膜太阳能电池 通常的晶体硅太阳能电池是在厚度350-450μm的高质量硅片 上制成的,这种硅片从提拉或浇铸的硅锭上锯割而成。因此实际消耗的硅材料更多。为了节省材料,人们从70年代中期就开始在廉价衬 底上沉积多晶硅薄膜,但由于生长的硅膜晶粒大小,未能制成有价值的太阳能电池。为了获得大尺寸晶粒的薄膜,人们一直没有停止过研究,并提出了很多方法。目前制备多晶硅薄膜电池多采用化学气相沉积法,包括低压化学气相沉积(LPCVD)和等离子增强化学气相沉积(PECVD)工艺。此外,液相外延法(LPPE)和溅射沉积法也可用来 制备多晶硅薄膜电池。 化学气相沉积主要是以SiH2Cl2、SiHCl3、Sicl4或SiH4,为反 应气体,在一定的保护气氛下反应生成硅原子并沉积在加热的衬底上,衬底材料一般选用Si、SiO2、Si3N4等。但研究发现,在非硅衬底上很难形成较大的晶粒,并且容易在晶粒间形成空隙。解决这一问题办 法是先用 LPCVD在衬底上沉炽一层较薄的非晶硅层,再将这层非晶 硅层退火,得到较大的晶粒,然后再在这层籽晶上沉积厚的多晶硅薄膜,因此,再结晶技术无疑是很重要的一个环节,目前采用的技术主

光伏电池片丝网印刷SOP

丝网印刷SOP 一、丝网印刷结构图 二、印刷参数和调整。 1、硅片厚度。一般设置为0.18mm—0.2mm,是指承印物的厚度,稍微影响丝网间距。 2、丝网间距(sanp-off)。决定网版距离硅片的距离,间距大时印刷重量重,间距小时 印刷重量轻。调整范围是0.5mm—1.5mm。 3、印刷压力(park)。决定刮刀在网版上施加的压力,影响印刷重量,压力大时印刷 重量轻,压力小时印刷重量重。调整范围0.2mp—0.3mp。 4、背压。决定刮刀下刀速度。背压大时刮刀下刀速度快,背压小时刮刀下刀速度慢。 背压太大时,容易造成压版隐裂。调整范围0.10-0.20mp 5、印刷速度(print speed)。决定印刷时的刮刀运行速度,速度高时印刷重量重,速度 慢时印刷重量轻,但对印重影响较小。调整范围150-250mm/s。 6、回墨速度(flood speed)。决定回墨刀运行速度。调整范围350—600mm/s。 7、刮刀深度(down-stop)。决定印刷时的刮刀下降高度。在印刷机上不可见,受气缸 控制。可通过调整气缸供气量解决。 三、印刷异常描述和解决 1、虚印。外观上,肉眼从侧面观察,可以看到局部颜色偏暗;显微镜观察,可以看到 局部印刷高度明显偏低。可到导致虚印的原因有: A.网版制作异常,局部曝光不佳,在印刷后的电池上形成局部虚印。一般,如果

在刚换上网版时,就出现局部规则性虚印,且每片都出现,即可判断为网版异常。更换另外一块网版即可。 B.网版局部堵网严重,导致透墨不佳,在印刷后的电池上形成局部虚印。一般, 出现在印刷图形的边缘,且在网版使用一段时间后出现。使用无尘布蘸松油醇擦拭网版,然后使用试印纸2次,将网版上残余松油醇擦拭干净即可。 C.刮刀不水平,导致印刷厚度不均匀,在印刷后的电池上形成局部虚印。一般, 在电池上表现为图形规则的虚印,且面积较大。重新较刮刀水平即可解决。 D.刮刀深度太低,导致网版上印刷后刮刀刮不干净浆料。在印刷后的电池上形成 局部虚印或大面积虚印。 E.回墨刀过高或不水平,导致浆料无法覆盖全部印刷图形,一般为大面积虚印。 添加适量浆料或是适当下调回墨刀可以解决;若是一个工位大面积虚印则为回墨刀不水平,需要重新校正回墨刀水平即可。 2、断线。 A.网版制作异常,局部乳剂未清洗干净,导致印刷后在电池细栅线上形成局部断 点,显微镜可以观察到该区域无浆料覆盖。如使用无尘布蘸松油醇擦拭网版无法解决,即可确认网版异常,更换网版后可解决。 B.网版使用过程中网孔被浆料堵塞,导致印刷后在电池细栅线上形成局部断点, 使用无尘布蘸松油醇擦拭网版,然后使用试印纸2次,将网版上残余松油醇擦拭干净即可。 C.硅片表面不洁净,有粉尘,导致印刷后在电池细栅线上形成局部断点。需要加 强前道气枪吹扫,并要求PE进行炉管吹扫或清理。 3、图形偏移。 A.网版制作异常或受损伤,导致网版局部张力降低,形成图形偏移或印刷图形局 部扭曲。将网版调转180度重新装上后,随网版位置变化而变化,并且换下清理后使用张力计可以检测到张力异常,该类型可以通过更换网版来解决。 B.校准异常,导致硅片位置偏移,印刷后图形偏移。重新校准后即可解决。 C.本身硅片尺寸异常,通常为硅片角度偏移,与正常硅片重叠对比可以明显看出 角度存在偏差,此类异常直接反馈硅检停投或是让步放行。 4、隐裂和压版。 A.硅片表面不洁净,有小颗粒的硅或其他东西粘在硅片表面,导致印刷后出现碎

电池片丝网印刷技术

电池片丝网印刷技术 1 引言 随着全球能源的日趋紧张,太阳能以无污染、市场空间大等独有的优势受到世界各国的广泛重视,国际上众多大公司投入太阳能电池研发和生产行业。从太阳能获得电力,需通过太阳能电池进行光电变换来实现,硅太阳能电池是一种有效地吸收太阳能辐射并使之转化为电能的半导体电子器件,广泛应用于各种照明及发电系统中。 2 硅太阳能电池的生产工序 太阳能电池原理主要是以半导体材料硅为基体,利用扩散工艺在硅晶体中掺入杂质:当掺入硼、磷等杂质时,硅晶体中就会存在着一个空穴,形成n型半导体;同样,掺入磷原子以后,硅晶体中就会有一个电子,形成p型半导体,p型半导体与n型半导体结合在一起形成pn结,当太阳光照射硅晶体后,pn结中n型半导体的空穴往p型区移动,而p型区中的电子往n型区移动,从而形成从n型区到p型区的电流,在pn结中形成电势差, 这就形成了电源,见图1。

图1 太阳能电池原理示意 图2 太阳能电池生产主要工序 图2为硅太阳能电池生产的主要工序,从中可以看出丝网印刷是生产太阳能电池的重要工序,其印刷质量(厚度,宽度,膜厚一致性)影响电池片的技术指标。 3 工序对印刷电极的要求 3.1 背面银电极印刷(背银) 在电池片的正极面(p区)用银铝浆料印刷两条电极导线(宽约3~4mm)作为电池片的电极(图3)。 图3 电池片背银及背铝印刷示意图 3.2 背面铝印刷(背铝) 在电池片的正极面采用铝浆料印刷整面(除背银电极外)。 3.3 正面银印刷(正银) 在电池片的正面(喷涂减反射膜的面)同时用银浆料印刷一排间隔均匀的栅线和两条电极(图4),在工艺上要求栅线间距约3mm、宽度约O.10~0.12mm:

太阳能光伏发电原理与应用

第一章绪论 能源是现代社会存在和发展的基石。随着全球经济社会的不断发展,能源消费也相应的持续增长。随着时间的推移,化石能源的稀缺性越来越突显,且这种稀缺性也逐渐在能源商品的价格上反应出来。在化石能源供应日趋紧张的背景下,大规模的开发和利用可再生能源已成为未来各国能源战略中的重要组成部分。 太阳能是人类取之不尽用之不竭的可再生能源,具有充分的清洁性、绝对的安全性、相对的广泛性、确实的长寿命和免维护性、资源的充足性及潜在的经济性等优点,在长期的能源战略中具有重要地位。我们对太阳能的利用大致可以分为光热转换和光电转换两种方式,其中,光电利用(光伏发电)是近些年来发展最快,也是最具经济潜力的能源开发领域。太阳能电池是光伏发电系统中的关键部分,包括硅系太阳电池(单晶硅、多晶硅、非晶硅电池)和非硅系太阳能电池等。在晶体硅太阳能电池的产业链上分布着晶硅制备、硅片生产、电池制造、组件封装四个环节。 光伏发电系统主要由太阳能电池、蓄电池、控制器和逆变器构成。光伏发电系统可分为独立太阳能光伏发电系统和并网太阳能光伏发电系统:独立太阳能光伏发电是指太阳能光伏发电不与电网连接的发电方式,典型特征为需要蓄电池来存储能量,在民用范围内主要用于边远的乡村,如家庭系统、村级太阳能光伏电站;在工业范围内主要用于电讯、卫星广播电视、太阳能水泵,在具备风力发电和小水电的地区还可以组成混合发电系统等。并网太阳能光伏发电是指太阳能光伏发电连接到国家电网的发电的方式,成为电网的补充。 在各国政府的扶持下,世界太阳能电池产量快速增长,1995-2005年间,全球太阳能电池产量增长了17倍。我们预计,2010年全球太阳能电池的年产量有望较2005年的年产量增长6.3倍,整个行业的销售收入有望增长3.5倍。 我国太阳能资源非常丰富,开发利用的潜力非常大。我国太阳能发电产业的应用空间也非常广阔,可以应用于并网发电、与建材结合、解决边远地区用电困难问题等。我国政府对太阳能发电产业也给予了充分的扶持,先后出台了一系列法律、政策,有力的支持了产业的发展。

电池片丝网印刷

丝网印刷工艺流程: 丝网印刷基本原理是: 利用丝网图形部分网孔透浆料,非图文部分网孔不透浆料的基本原理进行印刷。印刷时在丝网一端倒入浆料,用刮刀在丝网的浆料部位施加一定压力,同时朝丝网另一端移动。浆料在移动中被刮板从图形部分的网孔中挤压到基片上。由于浆料的黏性作用而使印迹固着在一定范围之内,印刷过程中刮板始终与丝网印版和承印物呈线接触,接触线随刮刀移动而移动,由于丝网与承印物之间保持一定的间隙,使得印刷时的丝网通过自身的张力而产生对刮板的反作用力,这个反作用力称为回弹力。由于回弹力的作用,使丝网与基片只呈移动式线接触,而丝网其它部分与承印物为脱离状态,保证了印刷尺寸精度和避免蹭脏承印物。当刮板刮过整个印刷区域后抬起,同时丝网也脱离基片,并通过回墨刀将浆料轻刮回初始位置,工作台返回到上料位置,至此为一个印刷行程。 背面电极印刷(正极):为最终电池片提供物理上的正电极。浆料:Ag/Al浆如Fwrro 3398 在电池片的正极面(p区)用银浆料印刷两条电极导线(宽约3~4mm)作为电池片的电极。 (1)与硅片表面和背场铝形成良好的欧姆接触,形成较低的接触电阻; (2)良好的可焊性,与镀锡带形成良好的接触,对外输出电流。 所谓欧姆接触,是指金属与半导体的接触,而其接触面的电阻远小于半导体本身的电阻,使得组件操作时,大部分的电压降在活动区(Active region)而不在接触面。 温度100 120 150 170 8 方案1: 缺点:焊条为长条状,浪费了Ag/Al浆 优点:一旦出现碎片后,可以顺利的划成碎片 方案2: 优点:可以大大节省Ag/Al浆,降低成本 缺点:一旦出现碎片后,断成小片,利用率大大降低 方案3:

丝印标准

丝网印刷要求及验收标准 .范围范围范围范围 本标准规定了展示类丝网印刷术语、产品分类及其结构、材料、要求、试验方法、检验规则、标志、包装、运输、储存等要求。本标准适用于金属,塑料等材料上的丝网印刷。 .规范性 引用文件规范性引用文件规范性引用文件规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,但应促成根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注年代的引用文件,其最新版本适用于本标准。GB/T 6739-2006 色漆和清漆铅笔法测定漆膜硬度GB/T 2828.1 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GBT 9761-2008 色漆和清漆色漆的目视比色 .术语定义术语定义术语定义术语定义 丝网印刷:利用丝网印版图文部分网孔透油墨,非图文部分网孔不透墨的基本原理进行印刷方式,以下简称“丝印”。 丝网:是印刷中常用的丝网有绢网、尼龙丝网、涤纶丝网、不锈钢丝网。 网框:网框使用的材料主要有木料、中空铝型材、铸铝成型框、钢材等几种材料。最常用的则是铝型材制作的网框。

感光胶:感光胶有重铬酸盐系,重氮盐系、铁盐系。感光光谱范围在340~440nm,显影性能好,分辩力高,稳定性好,便于贮存,且经济卫生,无毒无公害。印刷对感光材料的要求是:感光材料形成的版膜适应不同种类油墨的性能要求。具有相当的耐印力,能承受刮墨板相当次数的刮压,与丝网的结合力好,印刷时不产生脱膜故障;易剥离,利于丝网版材的再生利用。 刮板:由于刮板在印刷中接触各种油墨及溶剂,并要求耐磨性高,有一定的硬度。为了满足丝印要求,用于制作刮扳的材料一般为天然橡胶和合成橡胶。手工印刷中多使用天然橡胶和合成橡胶以及聚胺酯橡胶等材料所制成的刮板。 油墨: 丝印用着色剂。由颜料、连结料和助剂等组成。 丝印丝印丝印丝印加工流程及加工流程及加工流程及加工流程及质量质量质量质量要求要求要求要求 丝印的工艺流程:制作原稿--制作丝网印版--印刷--油墨干燥。 制作原稿1) 丝印设计图稿墨膜厚实、色泽鲜艳,不像平印、凸印那样墨膜很薄,所以表达不出色调的细微变化,选用原稿时,要充分考虑丝印这一特点。2) 丝印在采用线长原稿时,要求线条不能过于精细,因为过于精细的线条丝网印版制作较为困难,印刷效果也不很理想。3) 网目调丝印的表现力不及平印、凸印,加网线数与线网目数之间的匹配关系也较为复杂,所以不宜选用高线数网屏制作网目调丝网印版,选用原稿时必须注意到这一特殊要求。4) 片上的图像应牢固,保证复制和保存中不脱落。5) 线条、文字原稿要有足够的反差。