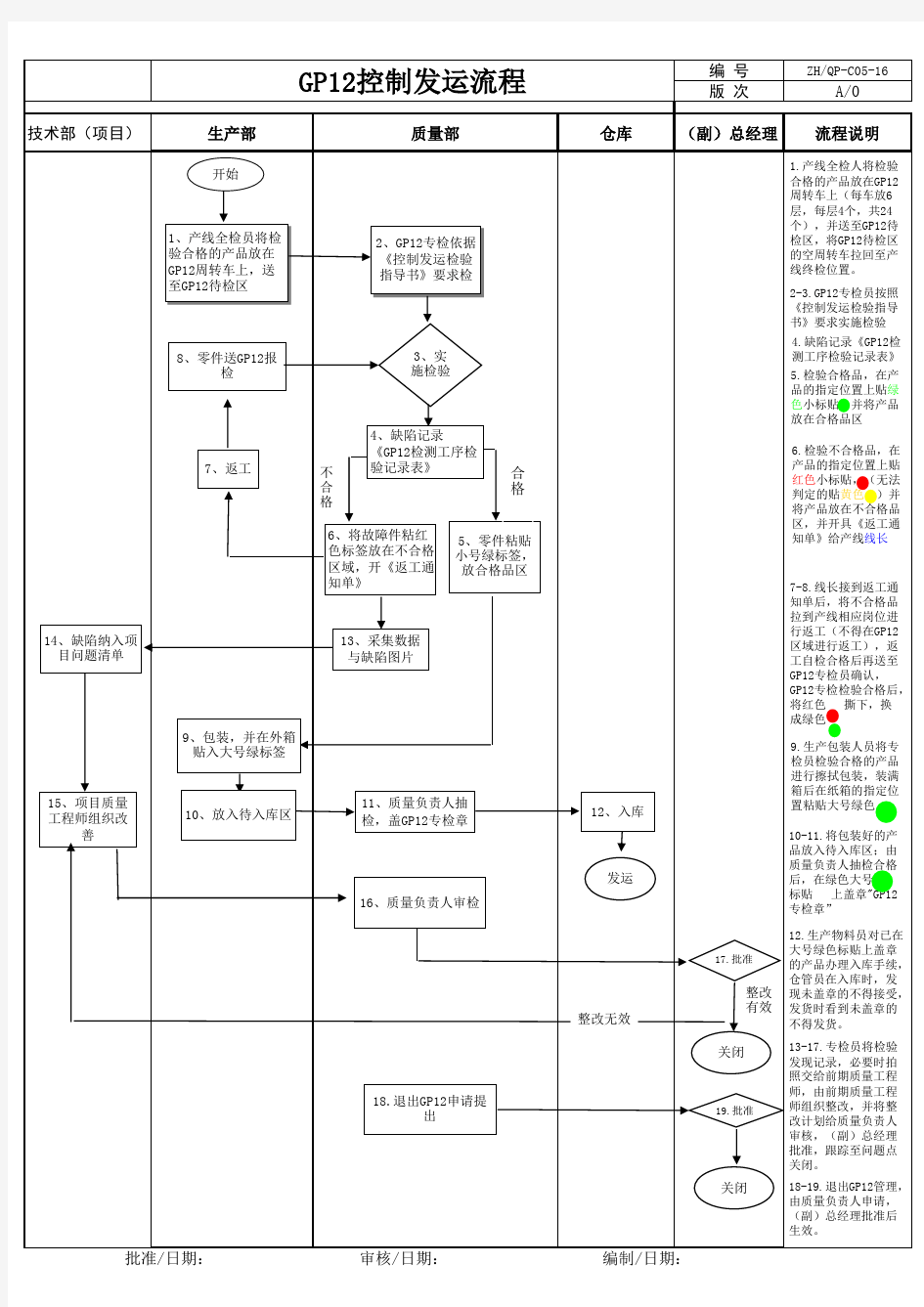

GP12质量检验流程图

编 号ZH/QP-C05-16

版 次

A/0技术部(项目)

生产部

质量部

仓库

(副)总经理

流程说明

GP12控制发运流程

1、产线全检员将检验合格的产品放在GP12周转车上,送至GP12待检区

开始

2、GP12专检依据《控制发运检验指导书》要求检

3、实施检验

4、缺陷记录

《GP12检测工序检

5、零件粘贴小号绿标签,放合格品区

6、将故障件粘红色标签放在不合格区域,开《返工通

7、返工

8、零件送GP12报

检13、采集数据与缺陷图片

14、缺陷纳入项目问题清单15、项目质量工程师组织改

9、包装,并在外箱贴入大号绿标签

10、放入待入库区

11、质量负责人抽检,盖GP12专检章

12、入库

发运

16、质量负责人审检

关闭

整改无效

整改有效合格

不合格

18.退出GP12申请提

出

19.批准

17.批准

关闭

1.产线全检人将检验合格的产品放在GP12周转车上(每车放6层,每层4个,共24个),并送至GP12待检区,将GP12待检区的空周转车拉回至产线终检位置。

2-3.GP12专检员按照《控制发运检验指导书》要求实施检验4.缺陷记录《GP12检测工序检验记录表》5.检验合格品,在产品的指定位置上贴绿色小标贴,并将产品放在合格品区6.检验不合格品,在产品的指定位置上贴红色小标贴,(无法判定的贴黄色)并将产品放在不合格品区,并开具《返工通知单》给产线线长

7-8.线长接到返工通知单后,将不合格品拉到产线相应岗位进行返工(不得在GP12区域进行返工),返工自检合格后再送至GP12专检员确认,GP12专检检验合格后,将红色撕下,换成绿色

9.生产包装人员将专检员检验合格的产品进行擦拭包装,装满箱后在纸箱的指定位置粘贴大号绿色10-11.将包装好的产品放入待入库区;由质量负责人抽检合格后,在绿色大号

标贴上盖章"GP1212.生产物料员对已在大号绿色标贴上盖章的产品办理入库手续,仓管员在入库时,发现未盖章的不得接受,发货时看到未盖章的不得发货。

13-17.专检员将检验发现记录,必要时拍照交给前期质量工程师,由前期质量工程师组织整改,并将整改计划给质量负责人审核,(副)总经理批准,跟踪至问题点

18-19.退出GP12管理,由质量负责人申请,(副)总经理批准后生效。

后,

在,,

,