斜齿轮设计(史上最详细的计算过程-有图有表有计算)

例题:已知小齿轮传递的额定功率P=95 KW,小斜齿轮转速n1=730 r/min,传动比i=3.11,单向运转,满载工作时间35000h。

1.确定齿轮材料,确定试验齿轮的疲劳极限应力

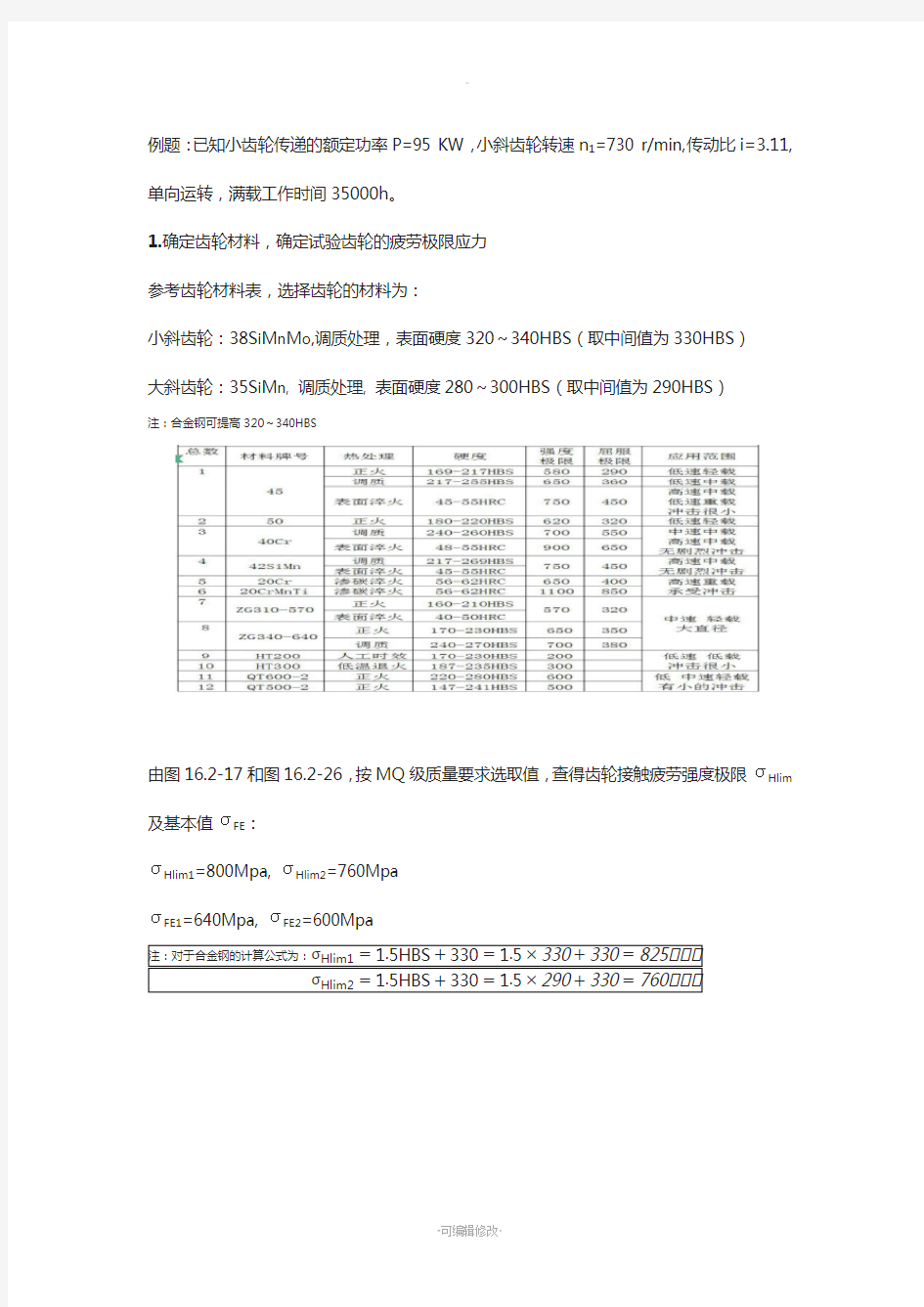

参考齿轮材料表,选择齿轮的材料为:

小斜齿轮:38S i M n M o,调质处理,表面硬度320~340HBS(取中间值为330HBS)

大斜齿轮:35S i M n, 调质处理, 表面硬度280~300HBS(取中间值为290HBS)

注:合金钢可提高320~340HBS

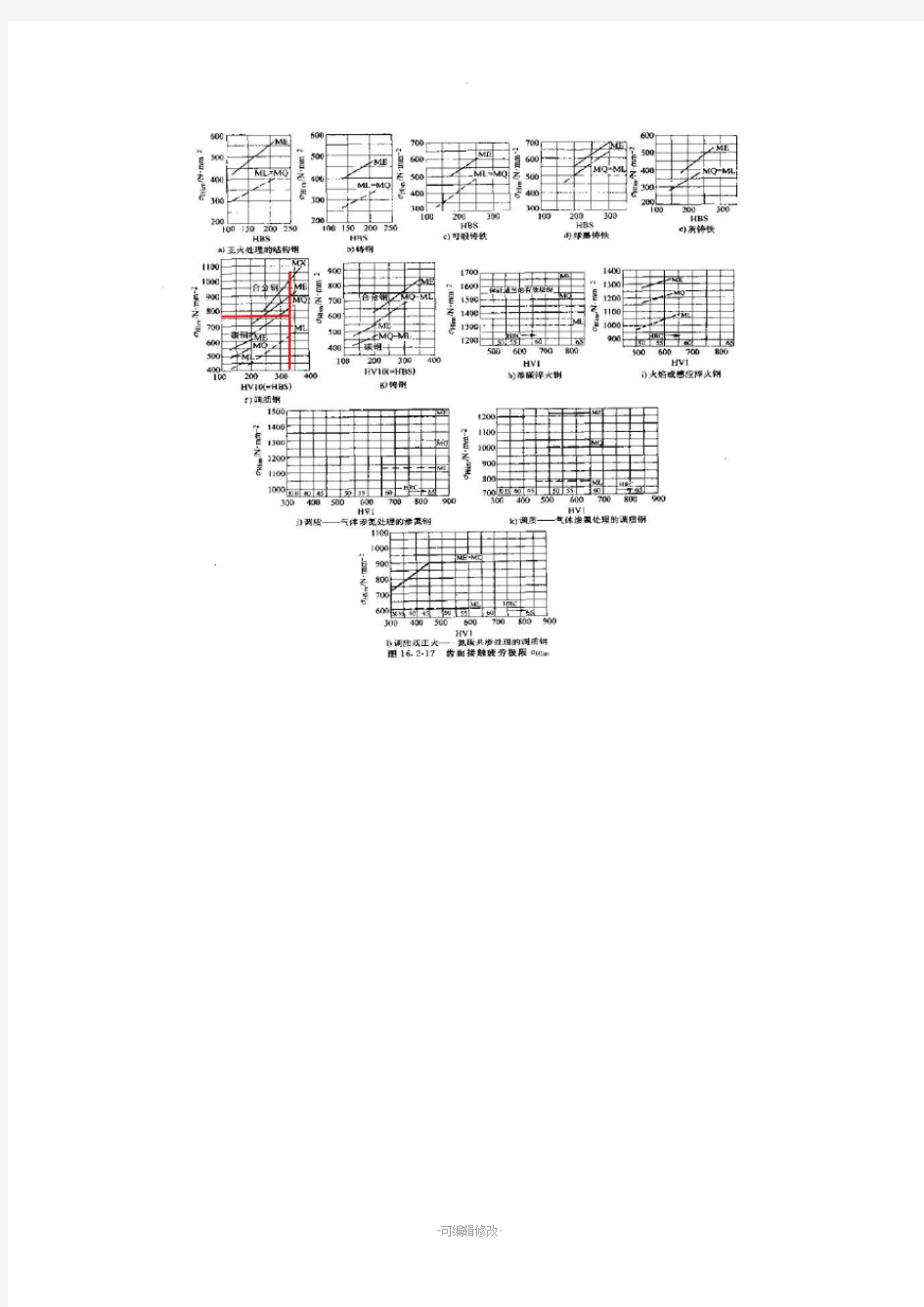

由图16.2-17和图16.2-26,按MQ级质量要求选取值,查得齿轮接触疲劳强度极限σHlim 及基本值σFE:

σHlim1=800Mpa, σHlim2=760Mpa

σFE1=640Mpa, σFE2=600Mpa

2.按齿面接触强度初步确定中心距,并初选主要参数:按公式表查得:

M≥476(u+1)√MM1

φM M MM2M

3 1)小齿轮传递扭矩T1:

M1=9550×M

M1=9549×

95

730=1243M.M

2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.6

3)查表16.2-01齿宽系数φα:取φα=0.4

4)齿数比u=Z2/Z1=3.11

5)许用接触应力σHP:σ

MM =

σ

MMMM

M MMMM

查表16.2-46,取最小安全系数s Hmin=1.1,按大齿轮计算σ

MM2=

σ

MMMM2

M MMMM2

=760

1.1

MMM=

691MMM

6)将以上数据代入计算中心距公式:M≥476(3.11+1)√1.6×1243

0.4×6912×3.11

3

=292.67MM

取圆整为标准中心距M=300mm

7)确定模数:按经验公式m n=(0.007~0.02)α=(0.007~0.02)x300mm=2.1~6mm 取标准模数m n=4mm

8)初选螺旋角β=9°,cosβ= cos9°=0.988

9)确定齿数:M1=2M cosβ

M M(M+1)=2×300×0.988

43111

=36.06

Z2=Z1i=36.03×3.11=112.15 Z1=36,Z2=112 实际传动比i实=Z2/Z1=112/36=3.111 10)求螺旋角β:

cosβ=M M(M1+M2)

2M =4×(36+112)

2×300

=0.98667,所以β=9°22’

11)计算分度圆直径:

M1=M M M1

cosβ

=

4×36

0.98667=145.946MM

M2=M M M2

cosβ

=

4×112

0.98667=454.053MM

12)确定齿宽:b=Фα×M=0.4×300=120mm 13)计算齿轮圆周速度:

M=

MM1M1

60×1000=

M×145.946×730

60×100=5.58M/M

根据齿轮圆周速度,参考表16.2-73,选择齿轮精度等级为8-7-7 (GB10095-2002)

3.校核齿面接触疲劳强度根据M M=M M M M M MM√M1

MM1M+1

M

M M×M M×M MM×M MM

1)分度圆上的圆周F1:M1=2M1

M1=2×1243×10

3

145.946

=17034M

2)使用系数K A:查表16.2-36,K A=1.5

3)动载荷系数K V:

M M=1+(M1

M M M1M+M2)

M1M

100√

M2

1+M2

查表16.2-39得M1=23.9,M2=0.0087代入上式得

M M=1+(

23.9

1.5×17034

120+0.0087

)

36×5.58

100√

3.112

1+3.112

=1.23

4)接触强度计算的齿向载荷分布系数K Hβ,根据表16.2-40,装配时候检验调整:

M MM

=1.15+0.18×(M M 1

)2

+0.31×10?3

×M

=1.15+0.18×(120145.946

)2

+0.31×10?3

×120=1.269

5)齿间载荷分配系数K H α:查表16.2-42,得:

M M M M M

=

1.5×17034

120

=213 M /MM 2

,K H α=1.1

6)节点区域系数Z H ,查图16.2-15,Z H =2.47

7)弹性系数Z E ,查表16.2-43,M M =189.8√MMM

8)接触强度计算的重合度与螺旋角系数M MM:

当量齿数:M

M1=M1

MMM3M

=36

0.986673

=37.5

M M2=

M2

MMM3M

=

112

0.986673

=116.6

当量齿轮的端面重合度M av: M av=M aI+M aII ,查图16.2-10,分别得到M aI=0.83,M aII=0.91,M av: M av=M aI+M aII=0.83+0.91=1.74

按 φm=b

m =120

4

=30, β=9°22’,查图16.2-11,得Mβ=1.55

按M av= 1.74,Mβ=1.55,β=9°22`,查图16.2-16,得Z Mβ=0.76

9)将以上数据代入公式计算接触应力

M M=2.47×189.8×0.76×√17034

120×145.946×3.11+1

3.11 × √1.5×1.23×1.27×1.1

=649MMM

10)计算安全系数S H

根据表16.2-34,M M=M MMMMM MM M MMM M M M M

M M

寿命系数Z NT:按式16.2-10

N1=60n1K h=60×730×1×35000=1.533×109

M2=M1

M=

1.533×109

3.11=

4.93×10

8

对调质钢(允许有一点的点蚀),查图16.2-18,Z NT1=0.98,Z NT2=1.04

滑油膜影响系数Z LVR,:按v=5.58m/s选用220号齿轮油,其运动粘度V40=220mm2/s查图16.2-19,Z得LVR =0.95

齿轮的设计计算过程

1.选定类型,精度等级,材料及齿数 (1)直齿圆柱硬齿面齿轮传动 (2)精度等级初定为8级 (3)选择材料及确定需用应力 小齿轮选用45号钢,调质处理,(217-255)HBS 大齿轮选用45号钢,正火处理,(162-217)HBS (4)选小齿轮齿数为Z1=24,Z2=3.2x24=76.8.取Z2=77 2. 按齿面接触强度设计计算 (1)初选载荷系数K t 电动机;载荷状态选择:中等冲击;载荷系数K t 的推荐范围为(1.2-2.5),初选载荷系数K t :1.3, (2)小齿轮转矩 )(29540/97039550000/9550111mm N n P T ?=?==(3)选取齿 宽系数1=d φ. ⑷取弹性影响系数2 1 8.189MPa Z E = ⑸按齿面硬度查得小齿轮的接触疲劳强度极限为MPa 5801lim =σ。大齿轮的接触疲劳强度极限为MPa 5202lim =σ

⑹计算应力循环次数 N 1=60n 1jl h =60X970X1X(16X300X15)=4.470X109 N 99 210397.12 .310470.4?=?= ⑺取接触疲劳寿命系数K .89.0,88.021==HN HN K ⑻计算接触疲劳许用应力 取失效概率为1%,安全系数S=1 []a HN H MP MPa S K 4.5105709.01lim 11=?==σσ []a HN H MP MPa S K 8.46253095.02 lim 22=?== σσ ⑼按齿面接触强度设计计算 ①试算小齿轮分度圆直径 mm Z u u T K d H E d t t 248.56)8 .4628.189(2.32.4110954.28.132.2)][(132.232 43211=???=+?σφ②计算齿 轮圆周转速v 并选择齿轮精度 s m n d V t /48.21000 60970 248.561000 601 1=???= ?= ππ ③计算齿轮宽度b mm d b t d 248.56248.5611=?=?=φ

齿轮设计的一般步骤

1、根据负载、以及运动状态(速度、是垂直运动还是水平运动)来计算驱动功率 2、初步估定齿轮模数(必要时,后续进行齿轮强度校核,若在强度校核时,发现模数选得太小,就必须重新确定齿轮模数,关于齿轮模数的选取,一般凭经验、或是参照类比,后期进行安全校核) 3、进行初步的结构设计,确定总传动、以及确定传动级数(几级传动) 4、根据总传动比进行分配,计算出各级的分传动比 5、根据系统需要进行详细的传动结构设计(各个轴系的详细设计),这样的设计一般还在总装图上进行。 6、在结构设计的时候,若发现前期的参数不合理(包括齿轮过大、相互有干涉、制造与安装困难等),就需要及时的返回上面程序重新来过 7、画出关键轴系的简图(一般是重载轴,当然,各个轴系都做一遍当然好),画出各个轴端的弯矩图、转矩图,从而找出危险截面,并进行轴的强度校核 8、低速轴齿轮的强度校核 9、安全无问题后,拆分零件图 渐开线圆柱齿轮传动设计程序主要用于外啮合渐开线圆柱标准直齿齿轮传动设计、渐开线圆柱标准斜齿齿轮传动设计和渐开线圆柱变位齿轮传动设计。程序中的各参数和各设计方法符合相关的国家标准,即:渐开线圆柱齿轮基本轮廓(GB/T1356-2001)、渐开线圆柱齿轮模数(GB/T1357-1987等效采用ISO54-1977),以及《渐开线圆柱齿轮承载能力计算方法》(GB/T3480-1997等效ISO6336-1966)、渐开线圆柱齿轮精度(GB/T10095-2001等效ISO1328-1997)。程序根据输入的齿轮传动设计参数和相关设计要求,进行齿轮几何尺寸的计算、齿轮接触疲劳强度校核和弯曲疲劳强度校核的计算,以及相关公差值的计算等。整个设计过程分步进行,界面简洁,操作方便 硬齿面齿轮 风力发电增速齿轮箱中,其输入轴承受叶片传过来的轴向力、扭矩和颠覆力矩。中间轴上的齿轮承受输入端传过来的力矩和输出端刹车时传过来的刹车力矩。输出轴上的齿轮承受中间轴传过来的扭矩,同时也承受输出端刹车时带来的刹车力矩。 一、齿轮箱输入轴、中间轴和输出轴上各种齿轮的受力分析 风力发电增速齿轮箱中,其输入轴承受叶片传过来的轴向力、扭矩和颠覆力矩。中间轴上的齿轮承受输入端传过来的力矩和输出端刹车时传过来的刹车力矩。输出轴上的齿轮承受中间

齿轮滚刀变模数设计

齿轮滚刀变模数设计 前言 ** 看到论坛上有人问起,再想想自己好久没有总结经验了。于是发帖。 ** 这些东西可是在书上找不到的。 ** 因为该经验为个人经验,不涉及公司机密,且无专利限制,可以拿来和同仁共享。 ** 版权所有。转载注明出处。 1, 原理 1.1 变模数设计在原理上的可行性上非常简单。齿轮配对啮合和齿轮齿条啮合的基本条件之一,就是基节相等,即m1*cos(a1)=m2*cos(a2),所以从理论上来说,对于被加工齿轮参数(m1, a1),有无数个滚刀参数(m2, a2)与之配合。 1.2 滚刀在滚切过程中可近似看作齿条。齿轮齿形为滚刀刀刃包络线。 1.3 TIF为滚齿工序所要求有效渐开线起始点。如果后续工序有剃齿或磨齿需要留余量,则TIF指去除余量后有效渐开线的起始点。滚刀的设计基本要求之一,就是能够得到TIF。 2, 设计的好处 2.1 TIF 得到所要求的TIF是变模数设计的主要目的。很多情况下,客户图纸要求的TIF非常低,而滚刀干涉所得到的过渡曲线部分非常大,你已经采取了所有其他的办法,都不行。于是,减小压力角吧。 小压力角的齿条,在啮合中啮合系数更大,得到的起始点能够大幅下移。形象地说,能够往齿底方向更伸得下去。如果你有齿轮齿条模拟软件,能够看得很清楚,对比很鲜明。汉江以前没有模拟软件,现在可能已经有了。 如果通过变模数,已经把压力角压到不能接受的地步,还是离TIF很远,OK, 联系客户吧。 有时候客户希望能用一把刀切削几个规格的齿轮。往往同时满足所有的TIF要求是很困难的。这种情况下变模数无疑是你最好的帮手。 2.2 优化齿形参数 既然减小压力角能够将TIF的压力大幅降低,那么齿形参数的设计就不用捉襟见肘,那就尽情发挥你的设计才能吧。 2.3 使用原有设计 汽车变速器齿轮和所用齿轮刀具,绝大部分是非标。但是接到一份齿轮图纸,请不要急着设计新刀。你可以找你以前模数相近的设计,然后通过变模数设计,来校核是否能够使用原有设计。 2.4 部分标准化 甚至,对大客户或者系统解决方案,你可以进行一些部份的标准化。将能够滚刀规格的数量大幅下降。 2.5 优化侧后角和顶后角的组合 设计时可以通过改变压力角,变大或者变小,来调节侧后角,从而达到优化其与顶刃后角的组合。 3, 应用的好处 3.1 成本 减少滚刀规格,意味着滚刀制造成本降低。滚刀供应商会报给你更低的价格。 减少滚刀规格,也意味着降低了在滚刀采购上的资金运转量,降低了库存,降低了管理成本。 齿轮经常有试验项目或者不正常中断项目。这时会有一批滚刀成为闲置。2.3中所述能够帮上一部分忙。如果是客户愿意,还可以将旧滚刀重新磨齿形,投入使用。这时候变模数设计就能够提供更多的可能性。 3.2 切削性能 优化的参数,如2.2和2.5中所述,能够改善切削条件,提高滚刀的切削性能。 还有一个容易被忽略的好处是,模数变小(虽然幅度很小),能够增加每排牙齿的数量,从而增加窜刀次数,提高滚刀寿命。这个好处不是很明显。 4, 生产的好处 4.1 成本 滚刀的生产成本对批量非常敏感,特别是3件以内(含)。而汽车齿轮滚刀的批量,大部分是这个范围。所以降

(完整版)齿轮齿条传动设计计算.docx

1. 选定齿轮类型、精度等级、材料级齿数 1)选用直齿圆柱齿轮齿条传动。 2)速度不高,故选用 7 级精度( GB10095-88)。 3)材料选择。由表 10-1 选择小齿轮材料为 40Cr(调质 ),硬度为 280HBS ,齿条 材料为 45 钢(调质)硬度为 240HBS 。 4)选小齿轮齿数 Z 1 =24,大齿轮齿数 Z 2 = ∞。 2. 按齿面接触强度设计 由设计计算公式进行计算,即 3 K t T 1 u + 1 Z E d 1t ≥ 2.32 √ ?( ) 2 φd u [ σ ] H (1) 确定公式内的各计算数值 1)试选载荷系数 K t =1.3。 2)计算小齿轮传递的转矩。 (预设齿轮模数 m=8mm,直径 d=160mm ) T 1 = 95.5 ×105 P 1 = 95.5 ×105 ×0.2424 n 1 7.96 = 2.908 ×105 N ?mm 3) 由表 10-7 选齿宽系数 φ = 0.5。 d 1 4)由表 10-6 查得材料的弹性影响系数 Z E = 189.8MPa 2 。 5)由图 10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限 σ = 600MPa;齿 Hlim1 条的接触疲劳强度极限 σ = 550MPa 。 Hlim2 6)由式 10-13 计算应力循环次数。 N 1 = 60n 1 jL h = 60 × ( 2× 0.08× 200 × ) = × 4 7.96 ×1 × 4 6.113 10 7)由图 10-19 取接触疲劳寿命系数 K HN1 = 1.7。 8)计算接触疲劳许用应力。 取失效概率为 1%,安全系数 S=1,由式( 10-12)得 [ σH ] 1 = K HN1 σHlim1 ×600MPa = 1020MPa = 1.7 S (2) 计算 1)试算小齿轮分度圆直径 d ,代入 [σ ] 。 t1 H 1

齿轮滚刀全参数化计算机辅助设计

齿轮滚刀全参数化计算机辅助设计 摘要:介绍了齿轮滚刀全参数化计算机辅助设计软件中有关滚刀各部分尺寸计算、自动生成零件图、切齿仿真、被切齿轮对啮合仿真的实现方法,并介绍了三维啮合仿真的动画制作过程。 关键词:齿轮滚刀计算机辅助设计切齿仿真啮合仿真 Whole Parameter Computer Aided Design for Gear Hobs Qu Baiqing et al Abstract:The practical methods about dimension calculation,auto-drafing for spare parts pattem,tooth cutting emulation and engaging emulation for a pair of gears being cutted in the software of the whole parameter CAD for gear hobs are introduced.The procedure of the animation of the three dimensional gear engaging emulation is also presented. Keywords:gear hob CAD tooth cutting emulation gear engaging emulation 一、引言 齿轮滚刀是加工直齿和斜齿圆柱齿轮最常用的刀具。用传统方法对齿轮滚刀进行设计时,由于参数太多,计算复杂,绘图繁琐,不仅设计效率低,而且容易发生错误。更重要的是,在齿轮加工完毕之前,一般没有把握确定滚刀设计是否合理,用其加工的齿轮齿廓曲线是否准确,也无法证实被切削的一对啮合齿轮在运行过程中是否会发生干涉现象等。 目前,AutoCAD软件在机械制造业中的使用已日益广泛。因此,在

两级斜齿圆柱齿轮减速器的轴系设计计算说明书讲述

浙江工业大学 两级斜齿圆柱齿轮减速器的轴系设计计算 说明书 姓名:郑超超 学号:201302070426 班级:机电5班 设计时间:2016年1月9日

目录 第一章拟定传动方案 (2) 第二章运动参数计算 (2) 1.传动比的分配 (2) 2.运动和动力参数的计算 (3) 第三章各传动零件的设计计算 (4) 参考文献 (18)

第一章 拟定传动方案 本课程设计的任务是设计两级斜齿圆柱齿轮减速器的轴系。根据设计要求,减速器的输入轴转速为2890r/min ,输出轴转速为300r/min ,输入轴功率为4kw 。计算得到总传动比为9.63min /300min /2890=== r r n n i w m 。 减速器的运动简图如下: 图-1 两级展开式圆柱齿轮减速器运动简图第二章 运动参数计算 第二章 运动参数计算 1.传动比的分配 总传动比为:9.63== w m n n i 取 4.25=f i ,s i =2.27

2.运动和动力参数的计算 取圆柱斜齿轮传动效率取为97.0=g η,一对滚动轴承的效率取为995.0=r η[1] 。 1、 各轴转速 min /2890r n n m I == min /6804.25 min /2890r r i n n f I II === min /3002.27 min /680r r i n n s II III === 2、 各轴输入功率 kw P I 4= kW P P g r I II 3.8697.0995.04=??=??=ηη kW P P g r II III 3.7397.0995.03.86=??=??=ηη 3、 各轴输入转矩 m N n p T I I I ?==13.229550 m N n p T II II II ?==54.219550 m N n p T III III III ?==118.749550

课程设计二级展开式斜齿轮减速器的设计

机械基础课程设计 说明书 题目名称:二级圆柱齿轮减速器 学院: 核技术与自动化工程学院专业: 机械工程及其自动化 班级: 机械三班 指导老师: 王翔(老师) 学号: 201106040322 姓名: 陈建龙 完成时间: 2014年1月11日 评定成绩:

目录一课程设计书 二设计要求 三设计过程 1.传动装置总体设计方案 2. 电动机的选择 3. 确定传动装置的总传动比和分配传动比 4. 计算传动装置的运动和动力参数 5. 设计V带和带轮 6. 减速器内齿轮传动设计 6.1高速级齿轮的设计 6.2低速级齿轮的设计 7.滚动轴承和传动轴的设计 7.1输出轴及其所配合轴承的设计 7.1中间轴及其所配合轴承的设计 7.1输入轴及其所配合轴承的设计 8. 键联接设计 9. 箱体结构的设计 10.润滑密封设计 四设计小结 五参考资料

二 设计要求 题目: 工作条件:双班制工作,有轻度振动,小批量生产,单向传动,轴承寿命2年,减速器使用年限为6年,运输带允许误差5%+- 三 设计过程 题号 运输带有效应力 (F/N ) 运输带速度 V (m/s ) 卷筒直径 D (mm ) 已知数据 9600 0.24 320 1.传动装置总体设计方案: 1. 组成:传动装置由电机、减速器、工作机组成。 2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀, 要求轴有较大的刚度。 3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。 其传动方案如下: η2η3 η5 η4 η1 I II III IV Pd Pw 传动装置总体设计图

斜齿轮设计(详细计算过程有图有表全套)

例题:已知小齿轮传递的额定功率P=95 KW,小斜齿轮转速n1=730 r/min,传动比i=3.11,单向运转,满载工作时间35000h。 1.确定齿轮材料,确定试验齿轮的疲劳极限应力 参考齿轮材料表,选择齿轮的材料为: 小斜齿轮:38S i M n M o,调质处理,表面硬度320~340HBS(取中间值为330HBS) 大斜齿轮:35S i M n, 调质处理, 表面硬度280~300HBS(取中间值为290HBS) 注:合金钢可提高320~340HBS 由图16.2-17和图16.2-26,按MQ级质量要求选取值,查得齿轮接触疲劳强度极限σHlim及基本值σFE: σHlim1=800Mpa, σHlim2=760Mpa σFE1=640Mpa, σFE2=600Mpa

2.按齿面接触强度初步确定中心距,并初选主要参数:按公式表查得: a≥476(u+1)√KT1 φ a σHP2u 3 1)小齿轮传递扭矩T1: T1=9550×P n1 =9549× 95 730 =1243N.m 2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.6 3)查表16.2-01齿宽系数φα:取φα=0.4

4)齿数比u=Z2/Z1=3.11 5)许用接触应力σHP:σ HP =σHlim S Hmin 查表16.2-46,取最小安全系数s Hmin=1.1,按大齿轮计算σ HP2=σHlim2 S Hmin2 =760 1.1 MPa= 691MPa 6)将以上数据代入计算中心距公式:a≥476(3.11+1)√ 1.6×1243 0.4×6912×3.11 3 =292.67mm 取圆整为标准中心距a =300mm 7)确定模数:按经验公式m n=(0.007~0.02)α=(0.007~0.02)x300mm=2.1~6mm 取标准模数m n=4mm 8)初选螺旋角β=9°,cosβ= cos9°=0.988 9)确定齿数:z1=2acosβ m n(u+1)=2×300×0.988 4×(3.11+1) =36.06 Z2=Z1i=36.03×3.11=112.15 Z1=36,Z2=112 实际传动比i实=Z2/Z1=112/36=3.111 10)求螺旋角β:

斜齿轮传动设计步骤

斜齿轮传动设计步骤 已知:传递功率p ,转速1n 、2n (或传动比i ,齿数比u );齿轮的布置情况,载荷的变动情况,每天工作 小时数,使用年限等。 设计:齿轮的材料,热处理,主要尺寸等 步骤: 1.选择齿轮材料:大小齿轮材料、热处理、硬度(查表7—8)、选择精度等级(一般6~9级),初选螺旋角()815β 。 根据设计要求,可以取软齿面,也可以取硬齿面。 软齿面是指:HBW1,HBW2≤350,或HBW1>350,HBW2<350 注意:HBW1=HBW2+(30~50) (1为小齿轮、2为大齿轮) 硬齿面是指:HRC 1可以等于HRC 2,也可以HRC 1>HRC 2,即HBW 1,HBW 2>350HBW 选择小齿轮的齿数:Z 1=20~40(闭式传动) Z 1=17~20(开式传动) 2.确定许用应力 1)许用接触应力的确定 式(7-24) []lim H b H HL H K S σ σ= ① 由表7-8 ,查lim 1H b σ 、lim 2H b σ,并取二者的小值计算[]H σ ② 取安全系数 H S (课本:P145) ③ 计算应力循环次数60nt H N =, n 是与[]H σ对应齿轮的转速。 ④ 由图7-35 查循环基数 0H N ⑤ 计算 HL K = 当H H0N >N 时,取1HL K = ⑥ 计算[]H σ 2) 许用弯曲应力 式(7-30) []lim F b F FC FL F K K S σσ= ①由表7-9,查lim 1F b σ ,lim 2F b σ ②取安全系数F S (课本:P148) ③取K FC (课本:P148) ④计算K FL F V H N =N ,6 F0N =410? 当 HBW ≤350 时,FL K =1 ,但≤2 ⑤计算[]1F σ 、[]2F σ 3. 61 11 T =9.5510 P n ? (单位:P 1:KW ;n 1:rpm ;T 1:Nmm 。有时T 1是已知的不用计算) 4.根据接触强度,试求小齿轮分度圆直径1t d (说明:下标t 表示 test ,即试算) 式(7-23) 1t d d K =初步计算时,取d K = 由表7-7查d ψ;图7-32查K β; 求出1t d 。 (因为是试算,不用取整数) 5. 精确计算小齿轮分度圆直径 1.76cos H Z β= ;E Z =

齿轮传动强度设计计算

直齿轮箱尺寸变化影响传动强度分析

阮超

传递:功率P,转速n,扭矩T

齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 1.齿轮箱外形尺寸不变,n2=3600r/min, m2=4mm,求P2? 弯曲 模数变化4/3,转速变化3600/3000, P2=120*4/3KW 接触 体积不变,转速变化3600/3000,P2=120KW;

弯曲变化机理:齿形变大 接触变化机理:P=T*n/9550

已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm

直齿轮箱尺寸变化影响传动强度分析

阮超

传递:功率P,转速n,扭矩T

齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 2.齿轮箱齿数不变,n2=3600r/min, m2=4mm,求P2? 弯曲 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW 接触 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW

2 2 2 2

弯曲变化机理:力臂和曲率半径增大 接触变化机理:单位齿宽负载和直径增大

已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm

直齿轮箱尺寸变化影响传动强度分析

阮超

传递:功率P,转速n,扭矩T

齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 3.齿轮箱尺寸放大4/3倍,n2=3600r/min, 求P2? 弯曲 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW 接触 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW

2 2 3 3

弯曲变化机理:齿宽b,模数m增大 接触变化机理:齿宽b,模数m增大

已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm

渐开线齿轮滚刀设计

A NOVEL HO B DESIGN FOR PRECISION INVOLUTE GEARS: PART II The following paper outlines the development of a new precision gear hob design for machining involute gears on conventional gear-hobbing machines. By Stephen P. Radzevich, Ph.D. Abstract This pa per is a imed a t the development of a novel design of precision gea r hob for the ma chining of involute gea rs on a conventiona l gea r-hobbing ma chine. The reported resea rch is ba sed on the use of funda menta l results obta ined in a na lytica l mecha nics of gea ring. For solving the problem, both the descriptive-geometry-ba sed methods (further DGB-methods) together with pure a na lytica l methods ha ve been employed. The use of DGB-methods is insightful for solving most of the principa l problems, which consequently ha ve a n a na lytica l solution. These a na lytica l methods provide a n exa mple of the a pplica tion of the DG/K-method of surfa ce genera tion ea rlier developed by the a uthor. For interpreta tion of the results of resea rch, severa l computer codes in the commercia l softwa re Ma thCAD/Scientific were composed. Ultimately, a method of computation of parameters of design of a hob with straight-line lateral cutting edges for the machining of precision involute gears is developed in the paper. The coincidence of the stra ight-line la tera l cutting edges of the hob with the stra ight-line cha ra cteristics of its genera ting surfa ce elimina tes the ma jor source of devia tions of the hobbed involute gea rs. The rela tionship between ma jor principal design parameters that affect the gear hob performance are investigated with use of vector algebra, matrix calculus, and elements of differential geometry. Gear hobs of the proposed design yield elimination of the principal and major source of deviation of the desired hob tooth profile from the actual hob tooth profile. The reported results of research are ready to put in practice. This is the conclusion of a two-part series. Part I can be downloaded at [https://www.360docs.net/doc/705014877.html,].

斜齿轮设计计算过程

参考表8.2-90(各类钢材和热处理的特点及使用条件)、表8.2-91(调质及表面淬火齿轮用钢的选择)、表8.2-95(齿轮常用钢材的力学性能)、表8.2-96(齿轮工作齿面硬度及其组合应用举例),选择齿轮的材料为 小齿轮:40Cr,调质+高级感应加热淬火,表面硬度320-340HBW 大齿轮:40Cr,调质+高级感应加热淬火,表面硬度 由图8.2-16和图8.2-29,按.MQ级质量要求取值,查得 ζ Hlim1=1020MPa,ζ Hlim2 =1020MPa ζ FE1=800MPa,ζ FE2 =800MPa (2)按齿面接触强度初步确定中心距,并初选主要参数 按表8. 2-35 1)小齿轮传递转矩T 1: T 1=9549*P/n 1 =9549*80/730=1046N.m 2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.6 3)齿宽系数:取 4)齿数比u:赞取u=i=3.11 5)许用接触应力ζ HP 按表8.2-35, ζ HP =ζ Hlim /ζ Hmin , 取最小安全系数S Hmin =1.1,按大齿轮计算,ζ HP2 =ζ Hlim2 /ζ Hmin =461MPa 6)将以上数据代人计算中心距的公式 a≥476*(3.11+1)*……=276.67mm 圆整为标准中心距a=300mm。 7)确定模数:按经验公式m n =(0.007~0.02)*a=2.1~6mm 取标准模数m n =4mm 8)初取螺旋角β=9°,cos9° = 0. 98800 9)确定齿数:z 1=2*a*cosβ/m n (u+1)=36.06 Z 2 =z 1 *u=112.15 取z 1=36,z 2 =112 实际传动比:i 实=z 2 /z 1 =3.111 10)精求螺旋角β:

齿轮传动设计计算例题详解精选.

齿轮传动设计计算的步骤 (1)根据题目提供的工作情况等条件,确定传动形式,选定合适的齿轮材料和热处理方法,查表确定相应的许用应力。 (2)分析失效形式,根据设计准则,设计m或d1; (3)选择齿轮的主要参数; (4)计算主要集合尺寸,公式见表9-2.表9-10或表9-11; (5)根据设计准则校核接触强度或弯曲强度; (6)校核齿轮的圆周速度,选择齿轮传动的静的等级和润滑方式等;(7)绘制齿轮零件工作图。

以下为设计齿轮传动的例题: 例题 试设计一单级直齿圆柱齿轮减速器中得齿轮传动。已知:用电动机驱动,传递功率P=10KW ,小齿轮转速n 1=950r/min ,传动比i=4,单向运转,载荷平稳。使用寿命10年,单班制工作。 解:(1)选择材料与精度等级 小轮选用45钢,调质,硬度为229~286HBS (表9-4)大轮选用45钢,正火,硬度为169~217HBS(表9-4)。因为是普通减速器,由表9-13选IT8级精度。因硬度小于350HBS ,属软齿面,按接触疲劳强度设计,再校核弯曲疲劳强度。 (2)按接触疲劳强度设计 ①计算小轮传递的转矩为 T 1 =9.55×106 n1 P =9.55×106×95510 =105N ·mm ②载荷系数K 查表9-5取 K=1.1 ③齿数Z 和齿宽系数ψ d 取z 1=25,则 100254iz1z2=?== 因单级齿轮传动为对称布置,而齿轮齿面又为软齿面,由表9-12选取ψ d =1。 ④许用接触应力【 σ H 】 由图9-19(c )查得 MPa H 5701 lim =σ MPa H 5302lim =σ 由9-7表查得S H =1 9h 11101.19=)8×5×52×10(×955×60=j 60=L n ?N ()8 9 1 2 10 34 1019.1i =N N ?=?= 查图9-18得 11 =Z N , 1.082=Z N 由式(9-13)可得 []MPa H S Z H H N 5701570 11 lim 1 1=?= ?= σσ []MPa H S Z H H N 4.5721 530 08.12 lim 2 2 =?= ?=σσ 查表9-6得 MPa Z E 8.189=,故由式(9-14)得

齿轮几何参数设计计算

第2章渐开线圆柱齿轮几何参数设计计算 2.1 概述 渐开线圆柱齿轮设计是齿轮传动设计中最常用、最典型的设计,掌握其设计方法是齿轮设计者必须具备的,对于其它类型的传动也有很大的帮助。在此重点讨论渐开线圆柱齿轮设计的设计技术。 2.2 齿轮传动类型选择 直齿(无轴向力) 斜齿(有轴向力,强度高,平稳) 双斜齿(无轴向力,强度高,平稳、加工复杂) 2.3 齿轮设计的主要步骤 多级速比分配 单级中心距估算 齿轮参数设计 齿轮强度校核 齿轮几何精度计算 2.4 齿轮参数设计原则 (1) 模数的选择 模数的选择取决于齿轮的弯曲承载能力,一般在满足弯曲强度的条件下,选择较小的模数,对减少齿轮副的滑动率、増大重合度,提高平稳性有好处。但在制造质量没有保证时,应选择较大的模数,提高可靠性,模数増大对动特性和胶合不利。 模数一般按模数系列标准选取,对动力传动一般不小于2 对于平稳载荷:mn=(0.007-0.01)a 对于中等冲击:mn=(0.01-0.015)a 对于较大冲击:mn=(0.015-0.02)a (2)压力角选择 an=20 大压力角(25、27、28、30)的优缺点:

优点:齿根厚度和渐开线部分的曲率半径增大,对接触弯曲强度有利。齿面滑动速度减小,不易发生胶合。根切的最小齿数减小。缺点:齿的刚度增大,重合度减小,不利于齿轮的动态特性。轴承所受的载荷增大。过渡曲线长度和曲率半径减小,应力集中系数增大。 小压力角(14.5、15、16、17.5、18)的优缺点: 优点:齿的刚度减小,重合度增大,有利于齿轮的动态特性。轴承所受的载荷减小。缺点:齿根厚度和渐开线部分的曲率半径减小,对接触弯曲强度不利。齿面滑动速度增大,易发生胶合。根切的最小齿数增多。 (3)螺旋角选择 斜齿轮螺旋角一般应优先选取整:10-13. 双斜齿轮螺旋角一般应优先选取:26-33. 螺旋角一般优先取整数,高速级取较大,低速级取较小。 考虑加工的可能性。 螺旋角增大的优缺点: 齿面综合曲率半径增大,对齿面接触强度有利。 纵向重合度增大,对传动平稳性有利。 齿根的弯曲强度也有所提高(大于15度后变化不大)。 轴承所受的轴向力增大。 齿面温升将增加,对胶合不利。 断面重合度减小。 (4)齿数的选择 最小齿数要求(与变位有关) 齿数和的要求 齿数互质要求 大于100齿的质数齿加工可能性问题(滚齿差动机构) 高速齿轮齿数齿数要求 增速传动的齿数要求 (5)齿宽和齿宽系数的选择 一般齿轮的齿宽由齿宽系数来确定, φa=b/a φd=b/d1 φm=b/mn φa=(0.2-0.4)

齿轮传动设计计算例题详解

齿轮传动设计计算的步骤 (1) 根据题目提供的工作情况等条件,确定传动形式,选定合适的 齿轮材料和热处理方法,查表确定相应的许用应力。 (2) 分析失效形式,根据设计准则,设计m 或d1; (3) 选择齿轮的主要参数; (4) 计算主要集合尺寸,公式见表9-2.表9-10或表9-11; (5) 根据设计准则校核接触强度或弯曲强度; (6) 校核齿轮的圆周速度,选择齿轮传动的静的等级和润滑方式等; (7) 绘制齿轮零件工作图。 以下为设计齿轮传动的例题: 例题 试设计一单级直齿圆柱齿轮减速器中得齿轮传动。已知:用电动机驱动,传递功率P=10KW ,小齿轮转速n1=950r/min ,传动比i=4,单向运转,载荷平稳。使用寿命10年,单班制工作。 解:(1)选择材料与精度等级 小轮选用45钢,调质,硬度为229~286HBS (表9-4)大轮选用45钢,正火,硬度为169~217HBS(表9-4)。因为是普通减速器,由表9-13选IT8级精度。因硬度小于350HBS ,属软齿面,按接触疲劳强度设计,再校核弯曲疲劳强度。 (2)按接触疲劳强度设计 ①计算小轮传递的转矩为 T 1 =9.55×10 6n1 P =9.55×106×95010=105N ·mm ②载荷系数K

查表9-5取 K=1.1 ③齿数Z 和齿宽系数ψd 取z1=25,则 100254iz1z2=?== 因单级齿轮传动为对称布置,而齿轮齿面又为软齿面,由表9-12选取ψd =1。 ④许用接触应力【σH 】 由图9-19(c )查得 MPa H 5701 lim =σ MPa H 5302lim =σ 由9-7表查得SH=1 9h 11101.19=)8×5×52×10(×955×60=j 60=L n ?N ()8 9 1 2 10 34 1019.1i =N N ?=?= 查图9-18得11=Z N , 1.082=Z N 由式(9-13)可得 []MPa H S Z H H N 5701570 11 lim 1 1=?= ?= σσ []MPa H S Z H H N 4.5721 530 08.12 lim 2 2 =?= ?=σσ 查表9-6得MPa Z E 8.189=,故由式(9-14)得 [] mm H u u K Z T d E d 4.575708.18952.3415101.152.3)1(3253 2 111 =??? ???????=??? ? ??±≥σψ mm m z d 296.225 4 .571 1 == =

直齿圆柱齿轮设计步骤知识讲解

直齿圆柱齿轮设计 1.齿轮传动设计参数的选择 齿轮传动设计参数的选择: 1)压力角α的选择 2)小齿轮齿数Z1的选择 3)齿宽系数φd的选择 齿轮传动的许用应力 精度选择 压力角α的选择 由《机械原理》可知,增大压力角α,齿轮的齿厚及节点处的齿廓曲率半径亦皆随之增加,有利于提高齿轮传动的弯曲强度及接触强度。我国对一般用途的齿轮传动规定的压力角为α=20o。为增强航空有齿轮传动的弯曲强度及接触强度,我国航空齿轮传动标准还规定了α=25o的标准压力角。但增大压力角并不一定都对传动有利。对重合度接近2的高速齿轮传动,推荐采用齿顶高系数为1~1.2,压力角为16 o~18 o的齿轮,这样做可增加齿轮的柔性,降低噪声和动载荷。 小齿轮齿数Z 1 的选择 若保持齿轮传动的中心距α不变,增加齿数,除能增大重合度、改善传动的平稳性外,还可减小模数,降低齿高,因而减少金属切削量,节省制造费用。另外,降低齿高还能减小滑动速度,减少磨损及减小胶合的可能性。但模数小了,齿厚随之减薄,则要降低齿轮的弯曲强度。不过在一定的齿数范围内,尤其是当承载能力主要取决于齿面接触强度时,以齿数多一些为好。 闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多 一些为好,小一些为好,小齿轮的齿数可取为z 1 =20~40。开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿 数,一般可取z 1 =17~20。 为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z 1≥17。Z 2 =u·z 1 。 齿宽系数φ d 的选择

由齿轮的强度公式可知,轮齿越宽,承载能力也愈高,因而轮齿不宜过窄;但增 大齿宽又会使齿面上的载荷分布更趋不均匀,故齿宽系数应取得适合。圆柱齿轮齿宽系数的荐用值列于下表。对于标准圆柱齿轮减速器,齿宽系数取为 所以对于外捏合齿轮传动φ a 的值规定为0.2,0.25,0.30,0.40,0.50,0.60,0.80,1.0,1.2。运用设计计算公式时,对于标准减速器,可先选定再用上式计 算出相应的φ d 值 表:圆柱齿轮的齿宽系数φ d 装置状况两支撑相对小齿轮作对 称布置两支撑相对小齿轮作不对 称布置 小齿轮作悬臂布 置 φd0.9~1.4(1.2~1.9)0.7~1.15(1.1~1.65)0.4~0.6 注:1)大、小齿轮皆为硬齿面时φ d 应取表中偏下限的数值;若皆为软齿面或仅大齿轮为 软齿面时φ d 可取表中偏上限的数值; 2)括号内的数值用于人自齿轮,此时b为人字齿轮的总宽度; 3)金属切削机床的齿轮传动,若传递的功率不大时,φ d 可小到0.2; 4)非金属齿轮可取φ d ≈0.5~1.2。 齿轮传动的许用应力 齿轮的许用应力[σ]按下式计算 式中参数说明请直接点击 疲劳安全系数S 对接触疲劳强度计算,由于点蚀破坏发生后只引起噪声、振动增大,并 不立即导致不能继续工作的后果,故可取S=S H =1。但是,如果一旦发生断齿,就 会引起严重的事故,因此在进行齿根弯曲疲劳强度的计算时取S=S F =1.25~1.5.

一级斜齿圆柱齿轮减速器设计

目录 机械设计课程设计计算说明书 前言 一、课程设计任务书说明书………………………………………………计算过程及计算说明 一、传动方案拟定………………………………………………………… 二、电动机选择…………………………………………………………… 三、计算总传动比及分配各级的传动比………………………………… 四、运动参数及动力参数计算…………………………………………… 五、V带传动的设计计算………………………………………………… 六、轴的设计计算………………………………………………………… 七、齿轮传动的设计计算………………………………………………… 八、滚动轴承的选择及校核计算………………………………………… 九、键联接的选择………………………………………………………… 十、箱体设计………………………………………………………………十一、润滑与密封…………………………………………………………十二、设计小结……………………………………………………………十三、参考文献……………………………………………………………

课程设计任务书说明书 设计一个用于带式运输一级直齿圆柱齿轮减速器。输送机连续工作,单向运转,载荷平稳,输送带拉力为1.5KN,输送带速度为1.3m/s,卷筒直径为300mm。输送机的使用期限为10年,2班制工作。 计算过程及计算说明 一、传动方案拟定 (1)工作条件:运输机两班制连续工作,单向运转空载启动。工作载荷基本平稳,大修期限5年(每年按300个工作日计算),运输机卷筒轴转速容 许误差为±5%,卷筒效率为ηw=0.96。 (2)原始数据:卷筒组力矩 M= 600N.m ;滚筒转速n w =85r.min﹣1。 二、电动机选择 1、电动机类型的选择: Y系列三相异步电动机 2、电动机功率选择: (1)工作机所需要的功率Pw 卷筒组力矩 M= 600N.m ;滚筒转速n w =85r.min﹣1,工作效率ηw=0.96。 工作机所需功率为 Pw= M n w /9550ηw = 600×85/(9550 ×0.96)=5.56kW (2)电动机所需功率Pd′ Pd′= Pw/η 查表3-1查得V带传动、滚动轴承、齿轮传动、联轴器的传动效率,ηv=0.96、 计算结果 Pw=5.56kW η=0.90

齿轮结构设计和校核

直齿锥齿轮传动是以大端参数为标准值的。在强度计算时,则以齿宽中 点处的当量齿 轮作为计算的依据。对轴交角 刀=90。的直齿锥齿轮传动,其齿数 比u 、锥距R (图<直齿锥齿轮传动的几何参数 >)、分度圆直d i , d 2、平均分度圆直 径d m1 d m2当量齿轮的分度圆直径d v1, d v2之间的关系分别为: —=cotO| =tan5j di 2 ' 2 】2 也亠= R-0.5b 亠05丄 _______________________________ 右 dj R R 令? R =b/R,称为锥齿轮传动的齿宽系数,通常取 ? R =0.25-0.35,最常用的值为 于是《^二即-0?5備 ------------------------------- (d ) 由右图可 找出当量 直齿圆柱 齿轮得分 度圆半径 r v 与平均 分度圆直 径d m 的关 系式为 q= d 脏 V 2cos6 现以m m 表示当量直齿圆柱齿轮的模数,亦即锥齿轮平均分度圆上轮齿 的模数(简称平均模数),则当量齿数 Z v 为 (h) R =1/3 O V) R 2 巧 i ■ A & ... = 直齿锥齿轮传动的几何参数

山 2片 Z J =—=—=—--- m 肌 cos5 U =匹=乞.沁 V c Z 屮] Z] COSO 士 显然,为使锥齿轮不至发生根切,应使当量齿数不小于直齿圆柱齿轮 的根切齿数。另外,由式(d )极易得出平均模数m 和大端模数m 的关系为 叫二呗―05 虬) -------------------------------------- (11) 、直齿圆锥齿轮的背锥及当量齿数 为了便于设计和加工,需要用平面曲线来近似球面曲线,如下图。 OAB 为分度圆锥,总』和用为轮齿在球面上的齿顶高和齿根高, 过点A 作直线AO 丄AO 与圆锥齿轮轴线交于点 O ,设想以OO 为轴线,OA 为母线作一圆锥OAB,称为直齿圆锥齿轮的背锥。由图可见A B 附近背锥 面与球面非常接近。因此,可以用背锥上的齿形近似地代替直齿圆锥齿轮大 端球面上的齿形。从而实现了平面近似球面。 (g)