管道总传热系数计算

1管道总传热系数

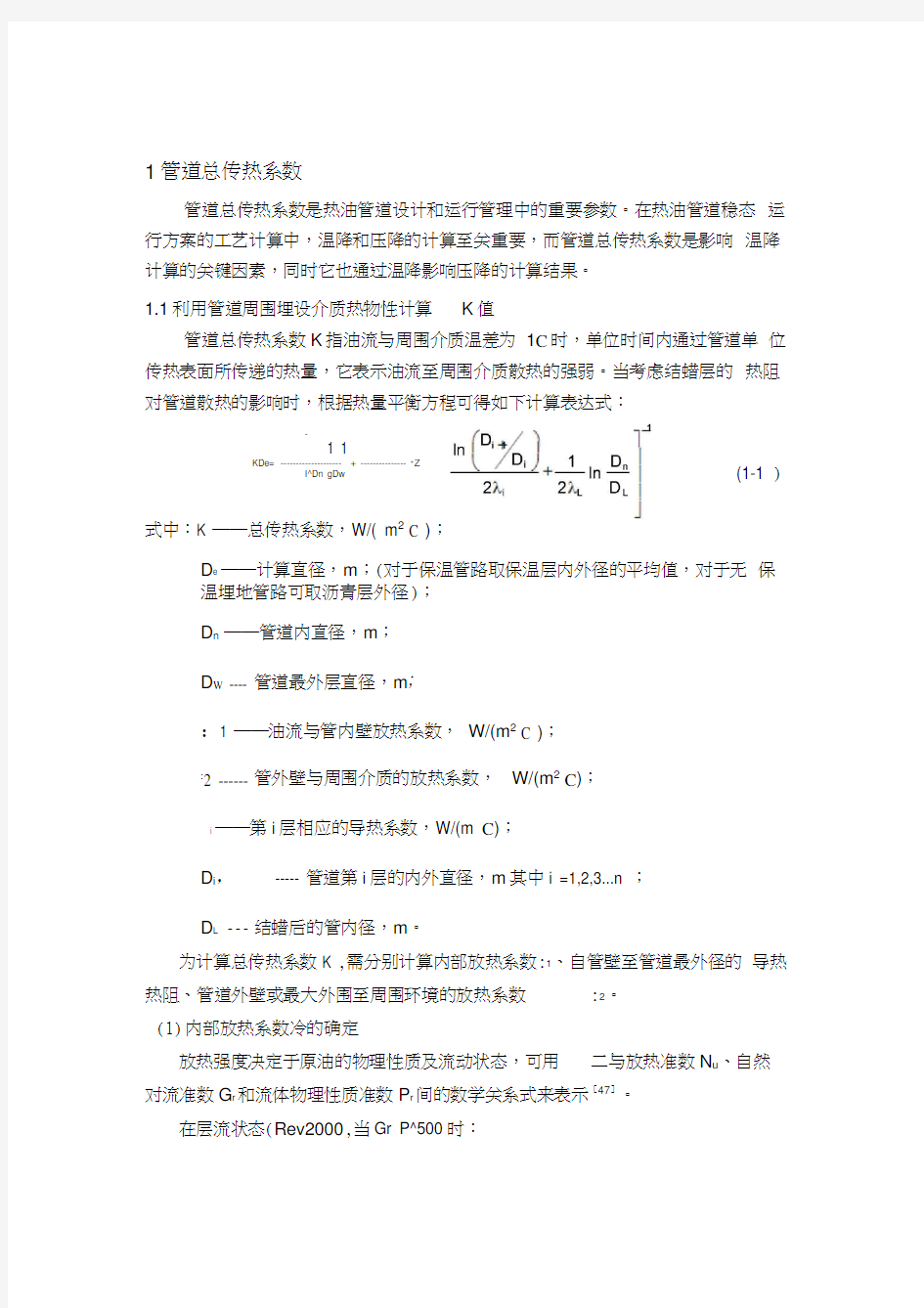

管道总传热系数是热油管道设计和运行管理中的重要参数。在热油管道稳态 运行方案的工艺计算中,温降和压降的计算至关重要,而管道总传热系数是影响 温降计算的关键因素,同时它也通过温降影响压降的计算结果。 1.1利用管道周围埋设介质热物性计算

K 值

管道总传热系数K 指油流与周围介质温差为 1C 时,单位时间内通过管道单 位传热表面所传递的热量,它表示油流至周围介质散热的强弱。当考虑结蜡层的 热阻对管道散热的影响时,根据热量平衡方程可得如下计算表达式:

式中:K ――总传热系数,W/( m 2 C );

D e ――计算直径,m ;(对于保温管路取保温层内外径的平均值,对于无 保温埋地管路可取沥青层外径); D n ――管道内直径,m ; D w ---- 管道最外层直径,m ;

:1 ――油流与管内壁放热系数, W/(m 2 C );

:

2 ------ 管外壁与周围介质的放热系数, W/(m 2 C );

i

――第i 层相应的导热系数,W/(m C );

D i ,

----- 管道第i 层的内外直径,m 其中i =1,2,3...n ;

D L --- 结蜡后的管内径,m 。

为计算总传热系数K ,需分别计算内部放热系数:1、自管壁至管道最外径的 导热热阻、管道外壁或最大外围至周围环境的放热系数 :2。

(1) 内部放热系数冷的确定

放热强度决定于原油的物理性质及流动状态,可用

二与放热准数N u 、自然 对流准数G r 和流体物理性质准数P r 间的数学关系式来表示[47]。

在层流状态(Rev2000,当Gr P^500时:

(1-1 )

-

1 1

KDe= -------------------- + --------------- +Z

I^Dn gDw

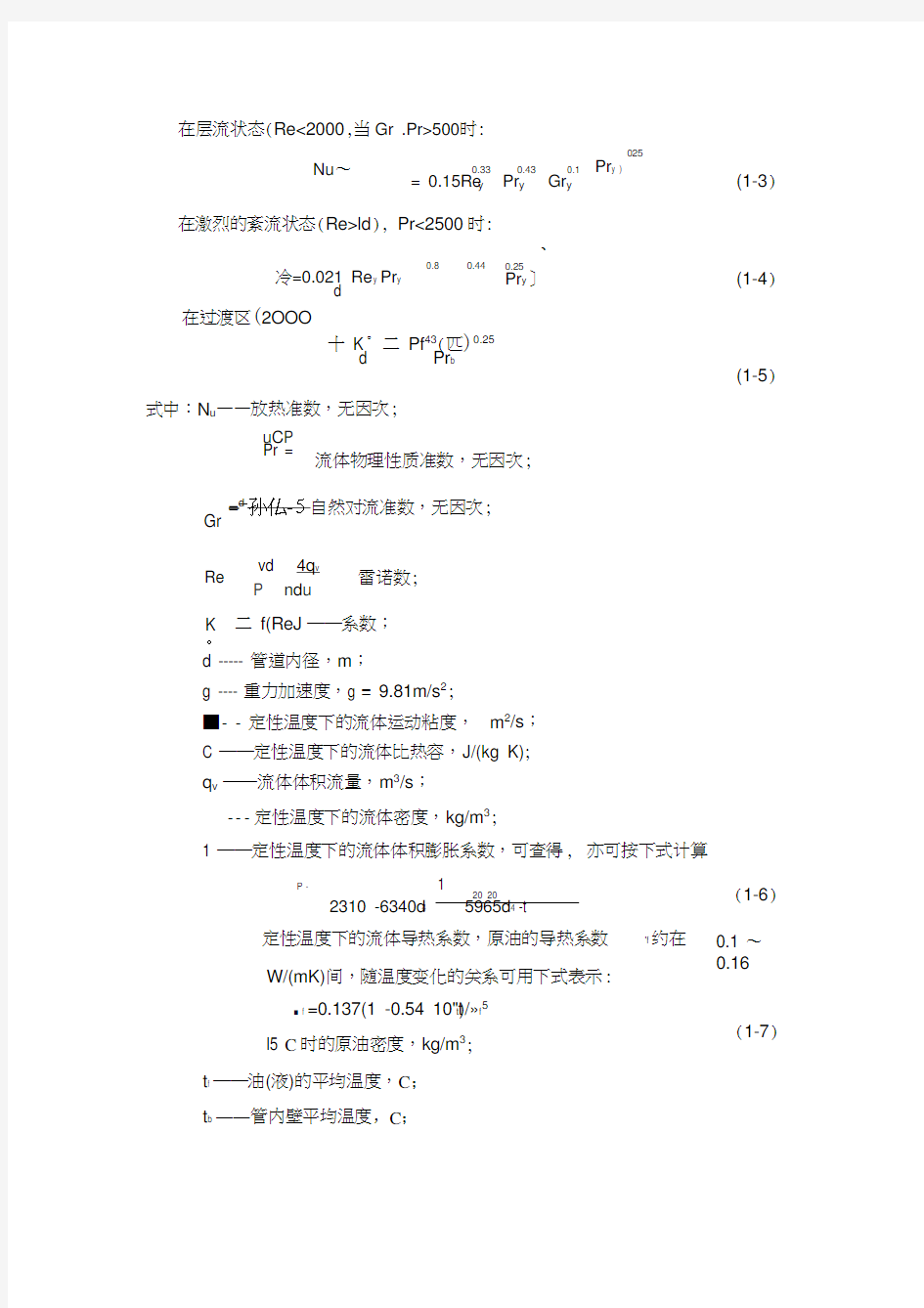

在层流状态(Re<2000,当Gr .Pr>500时:

Nu ?

0.33

0.43

0.1

= 0.15Re y Pr y

Gr y

在激烈的紊流状态(Re>ld ), Pr<2500时:

0.8

0.44

冷=0.021 Re y Pr y

d

在过渡区(2OOO 十 K ° 二 Pf 43(匹)0.25 d Pr b 、 0.25 Pr y 〕 025 Pr y ) (1-3) (1-4) (1-5) 式中:N u ——放热准数,无因次; u C P Pr = 流体物理性质准数,无因次; Gr =d 孙仏-5 自然对流准数,无因次; Re vd 4q v P n d u 雷诺数; 二 f(ReJ ――系数; d ----- 管道内径,m ; g ---- 重力加速度,g = 9.81m/s 2 ; ■- - 定性温度下的流体运动粘度, m 2/s ; C ――定性温度下的流体比热容,J/(kg K); q v ――流体体积流量,m 3/s ; --- 定性温度下的流体密度,kg/m 3; 1 ――定性温度下的流体体积膨胀系数,可查得, 1 K 。 亦可按下式计算 P - 20 20 2310 -6340d 4 5965d 4 -t 定性温度下的流体导热系数,原油的导热系数 'f 约在 W/(mK)间,随温度变化的关系可用下式表示: ■ f =0.137(1 -0.54 10"t t )/?f 5 l5 C 时的原油密度,kg/m 3 ; (1-6) 0.1 ? 0.16 (1-7) t f ――油(液)的平均温度,C ; t b ――管内壁平均温度,C ; df —— 20C 时原油的相对密度。 注:上面各式中,参数角标f 表示以管内油(液)的平均温度t f 为定性温度; 角标b 表示以管壁温度为定性温度。 (2)各处管壁导热的热阻 这部分热阻包括钢管、防腐层和保温层的热阻。钢管的导热系数 g 约为45 W/(m 「C ),其热阻可忽略不计;煤焦油瓷漆防腐层 导热系 数f 约为1.1 W/(m 「C ),黄夹克保温材料的导热系数 “约为0.04 W/(m C )。 对于壁厚-g 、外包:f 厚煤焦油瓷漆防腐层的非保温热油管道,钢管及防腐 层对总传热系数的影响很小。 计算: 如忽略内外径的差值,则总传热系数可近似按下式 1 K 二 (1-8) +送 i + 二卯 'i ■:s 2 其中:a — 'i ' g ' f 对于保温管道,保温层的热阻起决定影响。故对于壁厚 二、外包、“厚保温 材料的保温热油管道: In (D j.J DJ In ||(D n ' 2-b 2g )/(D n 2人 2兀 (3)外部放热系数:? 2的确定 在原油长输管道内,液体的流动状态绝大部分是紊流状态,出现层流状态极 少。因此,在热力计算中,确定K 值将主要使用公式(1-1)。在公式(1-1)中关键 的参数是与管道周围许多因素有关的:2,对于埋地敷设管道: 当管道的埋设深度(管中心至地表面)小于2m 时,采用下面的公式计算: 2" -'2 -- D e 1 : °B i a ta C B i 匚 式中:'-——土壤的导热系数,W/(m 「C ); D e ――与土壤接触的管道外直径,m ; (1-9) (1-10) (1-11) (1-12) (1-13) h t -(D e 2)2 :0川[晋宀 D e 2 "] :ta ――土壤至地表空气间的放热系数, W/(m 2 C ); h o ---------- 管道埋深(管中心至地表面),m 。 该放热系数包括对流放热系数:tac 和辐射放热系数taR 两部分。〉tac 和〉taR 分 别用下式确定: :tac -11.6 7.0 V a ( 1-14) 名C R ts+273 4 ta+273 4 / \ :taR 一 [(— ) -(一 ) ] ( 1-15 ) 式中: V a 地表面的平均风速, m/s ; ;――土壤表面折算黑度; C R 辐射系数,可取5.7 W/(m 2 h 4); t s ――土壤表面温度,取当地一年中月平均的最低地面温度,C ; t a ――空气温度,取当地一年中月平均的最低空气温度,C 当管道理设深度大于2m 时,可采用下面的公式计算:2: 式中符号的意义同前。 从上述的公式中可以看出,确定出土壤导热系数是计算埋地管道:2的关键。 土壤的导热系数与组成土壤固体物质的导热系数、土壤中固体物质颗粒大小的分 布、土壤含水率、土壤状态等许多因素有关。用理论计算很难得到准确值,因此 推荐采用理论计算与参考类似管道实测值相结合的方法。 (4) 结蜡层厚度计算 在计入原油蜡结晶析出的潜热后,长为dx 的微元管道上,热油管道的热量 平衡关系式(1-1 )可简化为[48]: KD e 二 b o b 1 ln Dn D (1-19) In?) 其中: di - 2\ jD w (1-20) (1-21) 如取温降为1C 时,从单位质量的原油中析出并沉积到管表面的凝油质量为 (1-16) 2 s ::;bi ,则在d.时间内在轴向温降为dT 的dx 段上沉积的量为: 汀 dTdi 因而使内径缩小了 d D L ,贝U: 将式(1-23)代入式(1-22)得: K T D n T -'T o G CT k 将式(1-25)代入式(1-24)得: 积分后可得: 对于距泵站出口 x 米处的管路而言,其清管后的运行时间?可由下式计算: L -x -0 V 2 2 其中,咱心:叢7 '则。 联解式(1-24)与式(1-27),可求出线路上热泵站出口 xm 处,经清管后运 行?小时的结蜡层内径D L ,从而求解出结蜡厚度。 dG L -二 D L d D L 2 :?Tdx (1-23) J 丄吏小二罟d D L :iT ;T dx (1-24) dT dx (1-25) DL bo 5 % d (D L )_ P(T )打 T -T o (1-26) D 2 D 0 b o bln 2 _ - 2 P(T ) cT R 旦 b 。blnR -鸟 D L 0 2 2 D- 2 I T (胡y ] &T 丿 (1-27) 式中:;y , ;bi ――分别为油温的函数,其规律可通过试验求得; D L --- 结蜡后的管道内径,m ; L ――结蜡层的导热系数,W/( m :C); .L0 ――从下一站收到清管器开始计算的时间,s ; D L ---- 运行.小时后的结蜡层内径,m ; 「?L.――运行.小时后的结蜡厚度,m ; L ------ 为站间距离,m ; V ――管内流速,m/s ; k 蜡的结晶潜热,kJ/kg 。 1.2总传热系数的反算法 热油管道稳态运行时,根据各已知的运行参数,利用苏霍夫公式反算出埋地 管道总传热系数,根据《油气集输设计规范》的规定,当管道长度L _30km 且管 径 D_300mm 时,输油管道的热力计算应考虑管道水力摩擦生热的影响,即按列 宾宗公 式进行热力计算: .人-T o-b 心D w L In T 2 - T ° - b Gc -i G m b = KPE 式中:T 。一一管外环境温度,C (取管道中心埋深处地温); T ,――管道起点油温,C ; T 2 ――终点油品温度,C ; L ――管道长度,m ; Dw ----- 管道外径,m ; K ――管道至周围介质的总传热系数, W/(m 2 C ); E ------ 热功当量, E =102 (kgm ) /kJ ; G ----- 原油质量流量,kg/h ; c ―― 原油比热容,kJ/(kg C ); b ——由于油流在管道内摩擦功转化为热量; i —— 管道水力坡降值,m/m 。 (1-28) (1-29) 为了更好地反映热油管道在一段时间内的实际传热状况,可采用最小二乘法 来推算总传热系数K。设在某一运行期内,某站间管段的n组运行参数记录值为G',G;,G;,i = 1 ~ n,根据最小二乘法原理可构造一个关于变量K的无约束优化问题。因为最小二乘法能充分利用管道的实际运行参数,在一定程度上可以消除各种随机因素的影响,反算出的K值比较真实可靠。采用最小二乘法拟合K值的基本原理是:求得一个合适的K值,使得按此K值计算的进站温度与相应的实际记录值的偏差平方和最小。 1.2.1总传热系数因素分析及结蜡对管道温降和摩阻的影响 总传热系数影响因数分析:从管道总传热系数的定义来看,影响总传热系数的根本因素是管道结构、管道埋深和管道周围土壤的性质;从总传热系数的确定方法--运行参数反算法来看,管道运行的稳定性和运行参数的测定精度是影响总传热系数测试结果的主要因素。 1管道埋深的影响:根据埋地总传热系数计算公式,管道埋深越深,管道的散热热阻越大,总传热系数越小。 2 土壤性质的影响:土壤物性参数中对总传热系数影响最大的是土壤导热系 数,土壤导热系数系数越大,管道总传热系数就越大。而土壤的导热系数主要受土壤含水量的影响,土壤含水量越高,土壤的导热系数越大,管线的总传热系数也就越大。 3管道运行工况稳定性的影响:由于轴向温降公式的前提是稳定运行工况,因而管道运行工况的稳定性对总传热系数测试结果有重大的影响,运行工况不稳定可能会导致极不合理的总传热系数测试结果。因此,在反算总传热系数时,应当选取管线稳定运行期间的运行参数。 4站间温降的影响:站间温降越小,抵抗运行参数波动和测量误差的能力越差,总传热系数计算结果的误差就越大。 运行参数测量精度的影响:由计算公式可知,影响总传热系数计算结果的运行参数包括输量、进出站压力和进出站温度,其中影响最大、测量精度最难保证的是进出站温度。目前大多数油田的输油管道仍然采用套管中插玻璃温度计的方法测量进出站温度,由于套管热阻、温度计本身误差和读数误差等原因,测量结果很难反映管道中的实际油温,误差常在「C以上,当站间温降较小时,会给总传热系数测试结果带来巨大误差。 5地温参数测量精度的影响:输油管道中心埋深处的自然地温是影响总传热系数测试结果的重要因素。为了保证测量精度,必须选择合适的测温地点和测温仪表。在某些管道上,目前测量地温的方法仍然是套管中悬挂玻璃地温计的方法,由于地温计不直接与土壤接触,且读数时常常需要将地温计向上提升一段距离,测量结果与实际地温有时偏差相当大, 建议采用与土壤直接接触的测量方法( 如在 第四章循环流化床锅炉炉内传热计算 循环流化床锅炉炉膛中的传热是一个复杂的过程,传热系数的计算精度直接影响了受热面设计时的布置数量,从而影响锅炉的实际出力、蒸汽参数和燃烧温度。正确计算燃烧室受热面传热系数是循环流化床锅炉设计的关键之一,也是区别于煤粉炉的重要方面。 随着循环流化床燃烧技术的日益成熟,有关循环流化床锅炉的炉膛传热计算思想和方法的研究也在迅速发展。许多著名的循环流化床制造公司和研究部门在此方面也做了大量的工作,有的已经形成商业化产品使用的设计导则。 但由于技术保密的原因,目前国内外还没有公开的可以用于工程使用的循环流化床锅炉炉膛传热计算方法,因此对它的研究具有重要的学术价值和实践意义。 清华大学对CFB锅炉炉膛传热作了深入的研究,长江动力公司、华中理工大学、浙江大学等单位也对CFB锅炉炉膛中的传热过程进行了有益的探索。根据已公开发表的文献报导,考虑工程上的方便和可行,本章根椐清华大学提出的方法,进一步分析整理,作为我们研究的基础。为了了解CFB锅炉传热计算发展过程,也参看了巴苏的传热理论和计算方法,浙江大学和华中理工大学的传热计算与巴苏的相近似。 4.1 清华的传热理论及计算方法 4.1.1 循环流化床传热分析 CFB锅炉与煤粉锅炉的显著不同是CFB锅炉中的物料(包括煤灰、脱硫添加剂等)浓度C p 大大高于煤粉炉,而且炉内各处的浓度也不一样,它对炉内传热起着重要作用。为此首先需要计算出炉膛出口处的物料浓度C p,此处浓度可由外循环倍率求出。而炉膛不同高度的物料浓度则由内循环流率决定,它沿炉膛高度是逐渐变化的,底部高、上部低。近壁区贴壁下降流的温度比中心区温度低的趋势,使边壁下降流减少了辐射换热系数;水平截面方向上的横向搅混形成良好的近壁区物料与中心区物料的质交换,同时近壁区与中心区的对流和辐射的热交换使截面方向的温度趋于一致,综合作用的结果近壁区物料向壁面的辐射加强,总辐射换热系数明显提高。在计算水冷壁、双面水冷壁、屏式过热器和屏式再热器时需采用不同的计算式。物料浓度C p对辐射传热和对流传热都有显著影响。燃烧室的平均温度是床对受热面换热系数的另一个重要影响因素。床温的升高增加了烟气辐射换热并提高烟气的导热系数。虽然粒径的减小会提高颗粒对受热面的对流换热系数,在循环流化床锅炉条件下,燃烧室内部的物料颗粒粒径变化较小,在较小范围内的粒径变化时换热系数的变化不大,在进行满负荷传热计算时可以忽略,但在低负荷传热计算时,应该考虑小的颗粒有提高传热系数的能力。 炉内受热面的结构尺寸,如鳍片的净宽度、厚度等,对平均换热系数的影响也是非常明显的。鳍片宽度对物料颗粒的团聚产生影响;另一方面,宽度与扩展受热面的利用系数有关。根 聊城大学实验报告 课题名称:化工原理实验 实验名称:总传热系数的测定 姓名:元险成绩: 学号:1989 班级: 实验日期:2011-9-18 实验内容:测定套管换热器中水—水物系在常用流速范围内的总传热系数K,分析强化传热效果的途径。 总传热系数的测定 一、实验目的 1.了解换热器的结构,掌握换热器的操作方法。 2.掌握换热器总传热系数K 的测定方法。 3.了解流体的流量和流向不同对总传热系数的影响 二、基本原理 在工业生产中,要完成加热或冷却任务,一般是通过换热器来实现的,即换热器必须在单位时间内完成传送一定的热量以满足工艺要求。换热器性能指标之一是传热系数K 。通过对这一指标的实际测定,可对换热器操作、选用、及改进提供依据。 传热系数K 值的测定可根据热量恒算式及传热速率方程式联立求解。 传热速率方程式: Q =kS ?t m (1) 通过换热器所传递的热量可由热量恒算式计算,即 Q =W h C ph (T 1-T 2)=W c C pc (t 2-t 1)+Q 损 (2) 若实验设备保温良好,Q 损可忽略不计,所以 Q =W h C ph (T 1-T 2)=W c C pc (t 2-t 1) (3) 式中,Q 为单位时间的传热量,W ;K 为总传热系数,W/(m 2·℃);?t m 为传热对数平均温度差,℃;S 为传热面积(这里基于外表面积),m 2;W h ,W c 为热、冷流体的质量流量,kg/s ;C ph ,C pc 为热、冷流体的平均定压比热,J/(kg ·℃);T 1,T 2为热流体的进出口温度,℃;t 1,t 2为冷流体的进出口温度,℃。 ?tm 为换热器两端温度差的对数平均值,即 12 1 2ln t t t t t m ???-?=? (4) 当212≤??t t 时,可以用算术平均温度差(2 12t t ?+?)代替对数平均温度差。由上式所计算出口的传热系数K 为测量值K 测。 传热系数的计算值K 计可用下式进行计算: ∑+++=S i R K λδαα11 10计 (5) 式中,α0为换热器管外侧流体对流传热系数,W/(m 2·℃);αi 为换热器管内侧流体对流传热系数,W/(m 2·℃);δ为管壁厚度,m ;λ——管壁的导热系数,W/(m 2·℃);R S 为污垢热阻,m 2·℃/W 。 当管壁和垢层的热阻可以忽略不计时,上式可简化成: 1管道总传热系数 管道总传热系数是热油管道设计和运行管理中的重要参数。在热油管道稳态运行方案的工艺计算中,温降和压降的计算至关重要,而管道总传热系数是影响温降计算的关键因素,同时它也通过温降影响压降的计算结果。1.1 利用管道周围埋设介质热物性计算K 值管道总传热系数K 指油流与周围介质温差为1℃时,单位时间内通过管道单位传热表面所传递的热量,它表示油流至周围介质散热的强弱。当考虑结蜡 层的热阻对管道散热的影响时,根据热量平衡方程可得如下计算表达式: (1-1)1112ln 111ln 22i i n e n w i L L D D D KD D D D ααλλ-+???? ?????=+++????????∑式中:——总传热系数,W /(m 2·℃);K ——计算直径,m ;(对于保温管路取保温层内外径的平均值,对于e D 无保温埋地管路可取沥青层外径);——管道内直径,m ;n D ——管道最外层直径,m ;w D ——油流与管内壁放热系数,W/(m 2·℃);1α ——管外壁与周围介质的放热系数,W/(m 2·℃);2α ——第层相应的导热系数,W/(m·℃);i λi ,——管道第层的内外直径,m ,其中;i D 1i D +i 1,2,3...i n =——结蜡后的管内径,m 。L D 为计算总传热系数,需分别计算内部放热系数、自管壁至管道最外径K 1α的导热热阻、管道外壁或最大外围至周围环境的放热系数。 2α(1)内部放热系数的确定1α放热强度决定于原油的物理性质及流动状态,可用与放热准数、自然1αu N 对流准数和流体物理性质准数间的数学关系式来表示[47]。r G r P 在层流状态(Re<2000),当时:500Pr 导热系数、传热系数、热阻值概念及热工计算方法 导热系数λ[W/(m.k)]: 导热系数是指在稳定传热条件下,1m厚的材料,两侧表面的温差为1度(K,℃),在1小时内,通过1平方米面积传递的热量,单位为瓦/米?度(W/m?K,此处的K可用℃代替)。导热系数可通过保温材料的检测报告中获得或通过热阻计算。 传热系数K [W/(㎡?K)]: 传热系数以往称总传热系数。国家现行标准规范统一定名为传热系数。传热系数K值,是指在稳定传热条件下,围护结构两侧空气温差为1度(K,℃),1小时内通过1平方米面积传递的热量,单位是瓦/平方米?度(W/㎡?K,此处K可用℃代替)。传热系数可通过保温材料的检测报告中获得。 热阻值R(m.k/w): 热阻指的是当有热量在物体上传输时,在物体两端温度差与热源的功率之间的比值。单位为开尔文每瓦特(K/W)或摄氏度每瓦特(℃/W)。 传热阻: 传热阻以往称总热阻,现统一定名为传热阻。传热阻R0是传热系数K的倒数,即R0=1/K,单位是平方米*度/瓦(㎡*K/W)围护结构的传热系数K值愈小,或传热阻R0值愈大,保温性能愈好。 (节能)热工计算: 1、围护结构热阻的计算 单层结构热阻:R=δ/λ 式中:δ—材料层厚度(m);λ—材料导热系数[W/(m.k)] 多层结构热阻: R=R1+R2+----Rn=δ1/λ1+δ2/λ2+----+δn/λn 式中: R1、R2、---Rn—各层材料热阻(m.k/w) δ1、δ2、---δn—各层材料厚度(m) λ1、λ2、---λn—各层材料导热系数[W/(m.k)] 2、围护结构的传热阻 R0=Ri+R+Re 式中: Ri —内表面换热阻(m.k/w)(一般取0.11) Re —外表面换热阻(m.k/w)(一般取0.04) R —围护结构热阻(m.k/w) 3、围护结构传热系数计算 K=1/ R0 式中: R0—围护结构传热阻 外墙受周边热桥影响条件下,其平均传热系数的计算 Km=(KpFp+Kb1Fb1+Kb2Fb2+ Kb3Fb3 )/( Fp + Fb1+Fb2+Fb3) 式中:Km—外墙的平均传热系数[W/(m.k)] Kp—外墙主体部位传热系数[W/(m.k)] 6mm+9A+6mmLow-e中空玻璃K(U)值计算书 1、计算公式及取值 P r=μc /λ 式中μ——动态黏度,取1.761×10-5kg/(m?s); c——比热容,空气取 1.008×103J/(kg?K)、氩气取0.519×103J/(kg?K); λ——导热系数,空气取2.496×10-2W/(m?K)、氩气取1.684×10-2W/(m?K)。 G r=9.81s 3ΔTρ2/Tmμ2 式中s——中空玻璃的气层厚度(m); ΔT ——外片玻璃表面温差,取15K; ρ——密度,空气取1.232kg/m3、氩气取1.669 kg/m3; T m——玻璃的平均温度,取283K; μ——动态黏度,空气取1.761×10-5kg/(m?s)、氩气取2.164×10-5kg/(m?s)。 N u= 0.035(G r Pr)0.38,如计算结果Nu<1,取Nu=1。 H g= N u λ/s W/(m2?K) H T =4σ(1/ε1+1/ε2-1)-1×Tm 3 式中σ——常数,取5.67×10-8 W/(m2?K4); ε1 ——外片玻璃表面的校正辐射率; ε2 ——内片玻璃表面的校正辐射率; ε1、ε2取值: 普通透明玻璃τν>15% 0.837 (GB/T2680表4) 真空磁控溅射镀膜玻璃τν≤15% 0.45 (GB/T2680表4) τν>15% 0.70 (GB/T2680表4) LOW-E镀膜玻璃τν>15% 应由试验取得,如无试验资料时可取 0.09~0.115。 h s = h g + h T 1/h t=1/h s+δ/ r1 式中δ——两片玻璃总厚度; r1——玻璃热阻,取1(m?K)/W。 1/U=1/h e +1/h i+1/h t 式中h e——玻璃外表面换热系数,取21(19)W/(m2?K); h i——玻璃内表面换热系数,取8(8.7)W/(m2?K)。括号中数字为GB50176有关规定。 2、计算 P r=μc/λ=1.761×10-5×1.008×103 /2.496×10-2 =0.711 G r=9.81s3ΔTρ2/Tmμ2=9.81×0.0063×15×1.2322/283× (1.761×10-5)2= 550 N u 0.035(Gr Pr)0.38= 0.035(0.711×550)0.38=0.09 取Nu=1 H g= Nu λ/s =1×2.496×10-2/0.006=4.16 W/(m2?K) HT=4σ(1/ε1+1/ε2-1)-1×Tm 3=4×5.67×10-8×(1/0.837+1/0.10-1)-1×2833=0.504 W/(m2?K) 4.3 热工设计 4.3.1 本系统用于外墙外保温时的保温层设计厚度,应根据《河南省公共建筑节能设计标准》(DBJ41/075-2006)、《河南省居住建筑节能设计标准(寒冷地区)》(DBJ41/062-2005)、《河南省居住建筑节能设计标准(夏热冬冷地区)》(DBJ41/071-2006)规定的外墙传热系数限值,通过热工计算确定。 4.3.2 ZCK无机复合保温板用于外墙外保温时,其导热系数(λ)、蓄热系数(S)设计计算值和修正系数按下表取值。 表4.3.2 ZCK无机复合保温板λ、S、修正系数 4.3.3 热工计算示例,以采用60mm保温板为例。 示例一:200mm混凝土剪力墙外贴60mm保温板,计算如下: Ra=R内+R1+R2+R3+R4+R外=0.11+0.0215+0.1149+1.1429+0.005+0.04=1.4343 Ka=1/R=1/1.4333=0.70W/(m2.K) 其中:R内为内表面换热阻,0.11m2.K/W; R1为水泥砂浆层热阻,0.02/0.81=0.0215 m2.K/W; R2为混凝土剪力墙层热阻,0.2/1.74=0.1149 m2.K/W; R3为保温板层热阻,0.06/(0.05*1.05)=1.1429 m2.K/W; R4为抗裂砂浆层热阻,0.005/0.93=0.005 m2.K/W; R外为外表面换热阻,0.04m2.K/W; 示例二:200mm加气混凝土砌块外贴60mm保温板,计算如下: Rb=R内+R1+R2+R3+R4+R外=0.11+0.0215+0.80+1.1429+0.005+0.04=2.1194 Kb=1/R=1/2.1194=0.47W/(m2.K) 其中:R内为内表面换热阻,0.11m2.K/W; R1为水泥砂浆层热阻,0.02/0.81=0.0215 m2.K/W; R2为加气混凝土砌块层热阻,0.2/(0.20*1.25)=0.80 m2.K/W; R3为保温板层热阻,0.06/(0.05*1.05)=1.1429 m2.K/W; R4为抗裂砂浆层热阻,0.005/0.93=0.005 m2.K/W; 传热系数计算 散热器是一种热交换器~其热工计算的基本公式为传热方程式~其表达式为: Ф=KAΔt ,6,1, m Ф为传热量单位:W 2K为传热系数单位:W/(m〃?) A 为传热面积单位:? Δt为冷热流体间的对数平均温差单位:? m,,,从《车辆冷却传热》上可知~以散热器空气侧表面为计算基础~散热器传热系数 计算公式为: -1K=(β/h+(β×λ) +(1/η×h)+ R) ,6,2, 1管02f 式中:β为肋化系数~其等于空气侧所有表面积之和/水侧换热面积 2h为水侧表面传热系数单位:W/(m〃?) 12h为空气侧表面传热系数单位:W/(m〃?)2 2λ为散热管材料导热系数单位:W/(m〃?) 管2R为散热器水侧和空气侧的总热阻单位:,m〃?),W f η为肋壁总效率~其表达式为: 0 η=1,(×,1,η,),A ,6,3, f20 A为空气侧二次换热面积~单位:? 22 A为空气侧所有表面积之和~单位:? 2 η为肋片效率 f η,th(m×h)/ (m×h) ,6,4, fff th为双曲线函数 h为散热带的特性尺寸~即散热管一侧的肋片高度 f m为散热带参数~表达式为: 0.5 m=((2×h)/(δ×λ)),6,5, 2222h为空气侧传热系数单位:W/(m〃?) 2 δ为散热带壁厚单位:m 22λ为散热带材料导热系数单位:W/(m〃?) 2 从《传热学》上可知~表面传热系数h的公式为: 2 h= Nu×/de 单位:W/(m 〃?) ,6,6, λ为流体的热导率~对散热器~即为空气热导率 de为换热面的特性尺度~对散热器~求气侧换热系数时~因空气外 掠散热管~故特性尺度为散热管外壁的当量直径, 单位m [2]由《传热学》中外掠管束换热实验知,流体横掠管束时~对其第一排管子来说~换热情况与横掠但管相仿。 Nu=C×Re (6,7) m[3]式中C、为常数~数值见《传热学》表5.2 Re=Va×de/νa ,6,8, Va 为空气流速单位m/s 2νa为空气运动粘度单位m/s 埋地沥青绝缘集输油管道总传热系数K [W/(m2)] 土壤湿度 稍湿 (含水率<15%) 中等湿度 (含水率15%~23%) 潮湿 (含水率>23%) 水田及地下 水中 管道公称 直径(mm) 总传热系数 K 50 3.72 4.65 5.81 7.56 65 3.37 4.30 5.47 6.98 80 3.14 4.07 5.12 6.40 100 2.79 3.72 4.65 5.81 150 2.56 3.49 4.19 5.23 200 2.33 3.02 3.72 4.65 250 2.09 2.79 3.49 4.19 300 1.86 2.56 3.02 3.72 350 1.74 2.33 2.79 3.49 400 1.63 2.09 2.56 3.26 500 1.40 1.74 2.33 2.91 埋地硬质聚氨酯泡沫塑料保温集输油管道总传热系数K [W/(m2「C)] 土壤湿度 稍湿 (含水率<15%) 中等湿度 (含水率15%~23%) 潮湿 (含水率>23%) 水田及地下 水中 管道公称 直径(mm)总传热系数 K 保温厚 度30mm 50 1.58 1.67 2.10 2.51 65 1.47 1.58 1.88 2.36 80 1.36 1.47 1.78 2.20 100 1.26 1.36 1.67 2.04 150 1.15 1.21 1.52 1.84 200 1.04 1.15 1.41 1.78 250 0.95 1.04 1.26 1.58 保温厚 度40mm 50 1.36 1.41 1.78 2.14 65 1.26 1.31 1.62 1.98 80 1.15 1.21 1.52 1.88 100 1.04 1.10 1.41 1.73 150 0.95 0.99 1.26 1.58 200 0.89 0.95 1.15 1.41 250 0.84 0.89 1.04 1.31 含水率:土壤中水的质量与固体颗粒质量之比。 1管道总传热系数 管道总传热系数就是热油管道设计与运行管理中得重要参数。在热油管道稳态运行方案得工艺计算中,温降与压降得计算至关重要,而管道总传热系数就是影响温降计算得关键因素,同时它也通过温降影响压降得计算结果。 1、1 利用管道周围埋设介质热物性计算K 值 管道总传热系数K 指油流与周围介质温差为1℃时,单位时间内通过管道单位传热表面所传递得热量,它表示油流至周围介质散热得强弱。当考虑结蜡层得热阻对管道散热得影响时,根据热量平衡方程可得如下计算表达式: 1112ln 111ln 22i i n e n w i L L D D D KD D D D a a l l -+轾骣犏琪桫犏=+++犏犏犏臌? (1-1) 式中:K ——总传热系数,W /(m 2·℃); e D ——计算直径,m ;(对于保温管路取保温层内外径得平均值,对于无保温埋地管路可取沥青层外径); n D ——管道内直径,m ; w D ——管道最外层直径,m ; 1α——油流与管内壁放热系数,W/(m 2·℃); 2α——管外壁与周围介质得放热系数,W/(m 2·℃); i λ——第i 层相应得导热系数,W/(m·℃); i D ,1i D +——管道第i 层得内外直径,m ,其中1,2,3...i n =; L D ——结蜡后得管内径,m 。 为计算总传热系数K ,需分别计算内部放热系数1α、自管壁至管道最外径得 导热热阻、管道外壁或最大外围至周围环境得放热系数2α。(1)内部放热系数1α得确定 放热强度决定于原油得物理性质及流动状态,可用1α与放热准数u N 、自然对流准数r G 与流体物理性质准数r P 间得数学关系式来表示[47]。在层流状态(Re<2000),当Pr 500Gr 第五节 传热过程的计算 化工生产中广泛采用间壁换热方法进行热量的传递。间壁换热过程由固体壁的导热和壁两侧流体的对流传热组合而成,导热和对流传热的规律前面已讨论过,本节在此基础上进一步讨论传热的计算问题。 化工原理中所涉及的传热过程计算主要有两类:一类是设计计算,即根据生产要求的热负荷,确定换热器的传热面积;另一类是校核计算,即计算给定换热器的传热量、流体的流量或温度等。两者都是以换热器的热量衡算和传热速率方程为计算基础。 4-5-1 热量衡算 流体在间壁两侧进行稳定传热时,在不考虑热损失的情况下,单位时间热流体放出的热量应等于冷流体吸收的热量,即: Q=Q c =Q h (4-59) 式中 Q ——换热器的热负荷,即单位时间热流体向冷流体传递的热量,W ; Q h ——单位时间热流体放出热量,W ; Q c ——单位时间冷流体吸收热量,W 。 若换热器间壁两侧流体无相变化,且流体的比热容不随温度而变或可取平均温度下的比热容时,式(4-59)可表示为 ()()1221t t c W T T c W Q pc c ph h -=-= (4-60) 式中 c p ——流体的平均比热容,kJ/(kg ·℃); t ——冷流体的温度,℃; T ——热流体的温度,℃; W ——流体的质量流量,kg/h 。 若换热器中的热流体有相变化,例如饱和蒸气冷凝,则 ()12t t c W r W Q pc c h -== (4-61) 式中 W h ——饱和蒸气(即热流体)的冷凝速率,kg/h ; r ——饱和蒸气的冷凝潜热,kJ/kg 。 式(4-61)的应用条件是冷凝液在饱和温度下离开换热器。若冷凝液的温度低于饱和温度时,则式(4-61)变为 ()[]()122t t c W T T c r W Q pc c s ph h -=-+= (4-62) 式中 c ph ——冷凝液的比热容,kJ/(kg ·℃); T s ——冷凝液的饱和温度,℃。 4-5-2 总传热速率微分方程 图4-20为一逆流操作的套管换热器的微元管段d L ,该管段的内、外表面积及平均传热面积分别为d S i 、d S o 和d S m 。热流依次经过热流体、管壁和 1管道总传热系数 管道总传热系数K 指油流与周围介质温差为1℃时,单位时间内通过管道单位传热表面所传递的热量,它表示油流至周围介质散热的强弱。当考虑结蜡层的热阻对管道散热的影响时,根据热量平衡方程可得如下计算表达式: 1 112ln 111 ln 22i i n e n w i L L D D D KD D D D ααλλ-+???? ?????=+++???????? ∑ (1-1) 式中:K ——总传热系数,W/(m 2·℃); e D ——计算直径,m ; (对于保温管路取保温层内外径的平均值,对于无保温埋地管路可取沥青层外径); n D ——管道内直径,m ; w D ——管道最外层直径,m ; 1α——油流与管内壁放热系数,W/(m 2·℃); 2α——管外壁与周围介质的放热系数,W/(m 2·℃); i λ——第i 层相应的导热系数,W/(m·℃); i D ,1i D +——管道第i 层的内外直径,m ,其中1,2,3...i n =; L D ——结蜡后的管内径,m ; L λ——所结蜡导热系数。 为计算总传热系数K ,需分别计算内部放热系数1α、自管壁至管道最外径的导热热阻、管道外壁或最大外围至周围环境的放热系数2α。 (1)内部放热系数1α的确定 放热强度决定于原油的物理性质及流动状态,可用1α与放热准数u N 、自然对流准数r G 和流体物理性质准数r P 间的数学关系式来表示。 在层流状态(Re<2000),当500Pr ?Gr 时: 管道总传热系数算 ————————————————————————————————作者:————————————————————————————————日期: 1管道总传热系数 管道总传热系数是热油管道设计和运行管理中的重要参数。在热油管道稳态运行方案的工艺计算中,温降和压降的计算至关重要,而管道总传热系数是影响温降计算的关键因素,同时它也通过温降影响压降的计算结果。 1.1 利用管道周围埋设介质热物性计算K 值 管道总传热系数K 指油流与周围介质温差为1℃时,单位时间内通过管道单位传热表面所传递的热量,它表示油流至周围介质散热的强弱。当考虑结蜡层的热阻对管道散热的影响时,根据热量平衡方程可得如下计算表达式: 1 112ln 111ln 22i i n e n w i L L D D D KD D D D ααλλ-+???? ?????=+++????????∑ (1-1) 式中:K ——总传热系数,W /(m 2·℃); e D ——计算直径,m ;(对于保温管路取保温层内外径的平均值, 对于无保温埋地管路可取沥青层外径); n D ——管道内直径,m ; w D ——管道最外层直径,m ; 1α——油流与管内壁放热系数,W/(m 2·℃); 2α——管外壁与周围介质的放热系数,W/(m 2·℃); i λ——第i 层相应的导热系数,W/(m·℃); i D ,1i D +——管道第i 层的内外直径,m ,其中1,2,3...i n =; L D ——结蜡后的管内径,m 。 为计算总传热系数K ,需分别计算内部放热系数1α、自管壁至管道最外径的 导热热阻、管道外壁或最大外围至周围环境的放热系数2α。 (1)内部放热系数1α的确定 放热强度决定于原油的物理性质及流动状态,可用1α与放热准数u N 、自然对流准数r G 和流体物理性质准数r P 间的数学关系式来表示[47]。 在层流状态(Re<2000),当500Pr 一、真空玻璃热导和热阻及传热系数的简单计算方法 1 ?两平行表面之间的辐射热导可由下式估算 C 辐射=£ 有效(T (T14-T24)/(T1-T2)(1) 式中T1, T2是两表面的绝对温度,单位为K £有效是表面有效辐射率 T是斯忒芬-波尔兹曼(Stefan-Boltzmann) 常数,其数值为5.67 x 10-8Wm-2K-4 在两平行表面温差不大(如数十度)的条件下,可用下面公式(2)计算,误差在百分之一以内。 C辐射=4£有效T T3 (2) T是两表面的平均绝对温度。 (1)和(2)式中£有效为有效辐射率,由下式(3)计算: £ 有效=(£ 1-1+ £ 2-1-1)-1 ⑶ 式中£ 1是表面1的半球辐射率。 £ 2是表面2的半球辐射率。 计算例:真空玻璃的一片玻璃是4mmLow-玻璃,辐射率为0.10,另一片是4mm普通白玻,辐射率为0.84, 则可算出£ 有效=(10+1.19-1)-1=0.098 按我国测试标准, 室内侧温度:T仁18+273=291K 室外侧温度:T2=-20+273=253K 平均温度:T=272K 公式⑵ 可简化为C辐射=4.564 £有效 据此可算出C辐射=0.447Wm-2K-1 R辐射=1/C 辐射=2.237W-1m2K 2 ?圆柱支撑物热导可由公式(4)计算 式中入玻为玻璃导热系数,约为0.76Wm-1K-1 h为支撑物高度,单位为m a为支撑物半径,单位为m b为支撑物方阵间距,单位为m 入支撑物为支撑物材料的导热系数,单位为Wm-1K-1 目前国内外均选用不锈钢材料制作支撑物,使得入支撑物比入玻大20倍以上,支撑 物高度h又比半径a小,故公式(4)可简化为 计算例:当支撑物选用a=0.25mm,h=0.15mn方阵间距b=25mm 贝U C支撑物=0.608Wm-2K-1 我国新立基公司的专利采用环形(又称C形)支撑物,热导还可比上述计算值小10济20% 此例中C支撑物可按0.50Wm-2K-1计,贝U 支撑物热阻 正在研制的支撑物半径a=0.125mm贝U C支撑物将减小一倍,为0.25Wm-2K-1 3 ?真空玻璃中的残余气体热导 真空玻璃生产工艺要求产品经过350E以上高温烘烤排气,不仅把间隔内的空气(包括水气)排出,而且把吸附于玻璃内表面表层和深层的气体尽可能排出,使真空层气压达到低于10-1Pa(也就是百万分之一大气压)以下,这样残余气体传热才可以忽略不计。 实验证明,在使用过程中,温度升高和阳光照射还会使玻璃表层放出水气和CO2等气体,破坏真空度,破坏真空玻璃热性能。因此,在真空玻璃中还需放入吸气剂来不断吸收这些气体,以确保真空玻璃的长期寿命。 理论上,在气压低到气体分子平均自由程远大于真空玻璃间隔时,气体热导可用公式⑹计算。 式中a=a1a2/[a2+a1(1-a2)]为气体综合普适常数 其中a1和a2分别为两个表面的气体普适常数 P是气体压强,单位为Pa 丫是气体的比热容比 T为间隔内两表面温度的平均值 M是气体的摩尔质量 R是摩尔气体常数 埋地沥青绝缘集输油管道总传热系数K [W/(m2·℃)] 土壤湿度 稍湿 (含水率<15%) 中等湿度 (含水率15%~23%) 潮湿 (含水率>23%) 水田及地 下水中 管道公称直径(mm) 总传热系数 K 50 3.72 4.65 5.81 7.56 65 3.37 4.30 5.47 6.98 80 3.14 4.07 5.12 6.40 100 2.79 3.72 4.65 5.81 150 2.56 3.49 4.19 5.23 200 2.33 3.02 3.72 4.65 250 2.09 2.79 3.49 4.19 300 1.86 2.56 3.02 3.72 350 1.74 2.33 2.79 3.49 400 1.63 2.09 2.56 3.26 500 1.40 1.74 2.33 2.91 埋地硬质聚氨酯泡沫塑料保温集输油管道总传热系数K [W/(m2·℃)] 土壤湿度 稍湿 (含水率<15%) 中等湿度 (含水率15%~23%) 潮湿 (含水率>23%) 水田及地 下水中 管道公称直径(mm) 总传热系数 K 保温厚度30mm 50 1.58 1.67 2.10 2.51 65 1.47 1.58 1.88 2.36 80 1.36 1.47 1.78 2.20 100 1.26 1.36 1.67 2.04 150 1.15 1.21 1.52 1.84 200 1.04 1.15 1.41 1.78 250 0.95 1.04 1.26 1.58 保温厚度40mm 50 1.36 1.41 1.78 2.14 65 1.26 1.31 1.62 1.98 80 1.15 1.21 1.52 1.88 100 1.04 1.10 1.41 1.73 150 0.95 0.99 1.26 1.58 200 0.89 0.95 1.15 1.41 250 0.84 0.89 1.04 1.31 含水率:土壤中水的质量与固体颗粒质量之比。 长输管道总传热系数分析及评价 李文彩 王凤军 李艳梅 洪海燕 (辽河油田油气集输公司) 11 长输管道总传热系数的定义 管道总传热系数即 K 值指油流与周围介质温 差为 1 ℃时 , 单位时间内通过管道单位传热表面所 传递的热量 , 表示油流对周围介质散热的强弱 。对 于埋地热油管道 , 管道 传热 主 要由 油流 至管 壁 放 热 , 管壁保温层的热传导和保温层到土壤的散热三 部分组成 , 由热平衡方程关系式化简近似得 : 管道保温 层老 化 , 保 温 效果 变差 ; ②地 表 发生 变 化 , 有的地方因自然或人为原因导致管道埋深变浅 甚至裸露地表 , 有的地表上方存有积水或农田改为 水田 ; ③管壁腐蚀变薄 , 导致管道中油流热量损失 较大 。新建成管道 K 值也比设计偏大一些 , 这主 要是由于穿越的地理环境造成的 , 尤其是土壤中水 分含量较大的地方散热很大 , 中间站至末站管道上 有水田的长度占总长度的 10 %左右 , 局部 K 值较 大导致了全线 K 值的偏大 。 表 1 坨子里首站 - 鞍山末站输油管道运行工况 K = 1 ( 1 ) 1 1 ∑(σi /λi ) + + α1 α2 ———油流至管内壁的放热系数 , W / (m 2 ·℃) ; — ——管外壁至土壤放热系数 , W / (m 2 ·℃) ; ———各保温层的厚度 , m ; ———各保温层的导热系数 , W/ (m ·℃) ; 式中 : α1 α2 σi λi K ———总传热系数 , W/ ( m 2 ·℃ ) 。 式 (1) 可求出 K 值 , 但α1 、α2 及λi 的计算比 较复杂 , 此式属定义式 。实际计算中常用管道易测 得的运行参数由苏霍夫公式反算 K 值 , 即 : 31 影响因素分析 从管道总传热系数的定义来看 , 影响总传热系 数的根本因素是保温层材质及厚度 、管道壁厚和周 围土壤的性质 , 而影响总传热系数计算结果的关键 因素为稳定状态下各个参数的精确测定 。 (1) 管道埋深的影响 。管道标准埋深为 11 2 m , 当埋深深度变化时 (自然或人为因素) 导致总传热 系数变化 。 (2) 土壤物性的影响 。土壤导热系数也直接影响 总传热系数 , 当土壤含水量变化时 , 则土壤的导热系 数发生较大变化 , 管线的总传热系数亦发生变化 。 (3) 稳定工况的影响 。稳定运行工况是轴向温 降公式的前提 , 不稳定运行工况可能会导致总传热 系数测试结果的不准确 , 所以反算总传热系数时 , 应当选取管线稳定运行期间的运行参数 。 (4) 站间温降的影响 。站间温降越小 , 抵抗运 行参数波动和测量误差的能力越差 , 总传热系数计 算结果的误差就越大 。 (5) 运行参数测量精度的影响 。由计算公式可 知 , 影响总传热系数计算结果的运行参数包括输量 和进出站温度 , 其中影响最大 、测量精度最难保证 的是进出站温度 。目前大多数油田的输油管道仍然 采用套管中插玻璃温度计的方法测量进出站温度 , 由于套管热阻 、温 度计 本 身误 差和 读数 误 差等 原 G ·c ·l n T R T 0 - ( 2 ) K = πD L T L - T 式中 : G ———油流的质量流量 , kg/ s ; C ———平均油温下的原油比热容 , J/ (kg ·℃ ) ; D ———管道外径尺寸 , m ; L ———测定管段长度 , m ; ———测定管段起点油温 , ℃; — ——测定管段终点油温 , ℃; — ——管道埋深处土壤自然地温 , ℃。 T R T L T 0 21 计算实例 辽河油田坨子里首站 - 鞍山末站输油管道全长 86 k m , 管 道 规 格 为 ?426 m m ×7 m m , 中 间 43 k m 处设有热泵站 , 采用旁接油罐流程 。首站至中间站 建于 1988 年 , 管材为 T/ S - 52 K , 泡沫黄夹克保 温 , 中间站 - 末站于 2004 年更换 , 管材为 L 360 , 环 氧 粉 沫 泡 沫 夹 克 防 腐 保 温 , 全 线 设 计 压 力 41 8M Pa , 设计 温 度 75 ℃。运 行 工 况 如 表 1 所 示 (取三月稳定输量下平均值) 。 由式 2 进行计算 , 结果显示 , 首站 - 中间站 K 值比设计值 ( 01 65) 大 01 4 左右 , 可见 K 值随运 行年限增长会逐年增大 。这主要由于以下原因 : ① 站 段 出站温度 ( ℃) 进站温度 ( ℃) 土壤温度 ( ℃) 流量 ( kg/ h ) 埋深 ( m ) 管长 ( km ) 管径 ( m ) 比热容 J / ( kg ℃) 反算 K 值 首站 - 中间站 63 43 - 2 300 11 2 43 01 412 1906 11 03 中间站 - 末站 58 45 - 2 300 11 2 43 01 412 1905 01 69 6.3.2 蒸发过程的传热系数 蒸发中的传热系数K是影响蒸发设计计算的重要因素之一。根据传热学知识知 (6-6) 上式忽略了管壁厚度的影响。式中蒸汽冷凝传热系数αo可按膜式冷凝的公式计算;管壁热阻RW往往可以忽略;污垢热阻Rs可按经验值估计,确定蒸发总传热系数K的关键是确定溶液在管内沸腾的传热膜系数ai。研究表明影响ai的因素较多,如溶液的性质、浓度、沸腾方式、蒸发器结构型式及操作条件等,具体计算可参阅有关文献[1,6]。 一、总传热系数的经验值 目前,虽然已有较多的管内沸腾传热研究,但因各种蒸发器内的流动情况难以准确预料,使用一般的经验公式有时并不可靠;加之管内污垢热阻会有较大变化,蒸发的总传热系数往往主要靠现场实测。表6-1给出了常用蒸发器的传热系数范围,可供参考。 表6-1 常用蒸发器传热系数K的经验值 蒸发器的型式总传热系数K, W / (m2K) 标准式(自然循环)600~3000 标准式(强制循环)1200~6000 悬筐式600~3000 升膜式1200~6000 降膜式1200~3500 二、提高总传热系数的方法 管外蒸汽冷凝的传热膜系数αo通常较大,但加热室内不凝性气 体的不断积累将使管外传热膜系数αo减小,故须注意及时排除其中的不凝性气体以降低热阻。管内沸腾传热膜系数αi涉及到管内液体自下而上经过管子的两相流动。在管子底部,液体接受热量但尚未沸腾,液体与管壁之间传热属单相对流传热,传热系数较小;沿管子向上,液体逐渐沸腾汽泡渐多,起初的传热方式与大容积沸腾相近。由于密度差引起的自然对流会造成虹吸作用,管中心的汽泡快速带动液体在管壁四周形成液膜向上流动,流动液膜与管壁之间的传热膜系数逐渐增加并达最大值。但如果管子长度足够,沿管子再向上液膜会被蒸干,汽流夹带着雾滴一起流动,传热系数又趋下降。因此,为提高全管长内的平均传热系数,应尽可能扩大膜状流动的区域。 管内壁液体一侧的污垢热阻Rs与溶液的性质、管内液体的运动状况有关。由于溶液中常含有少量的杂质盐类如CaSO4、CaCO3、Mg(OH)2等,溶液在加热表面汽化会使这些盐的局部浓度达到过饱和状态,从而在加热面上析出,形成污垢层。尤其是CaSO4等,其溶解度随温度升高而下降,更易在传热面上结垢,且质地较硬,难以清除;以CaCO3为主的垢层质地虽软利于清除,但导热系数较小;此外,垢层的多孔性也使其导热系数较低。所以即使厚度为1~2mm 的垢层也具有较大的热阻。为降低Rs,工程上可采取定期清理、提高循环速度、加阻垢剂,或添加少量晶种使易结晶的物料在溶液中而不是在加热面上析出等方法。 导热系数传热系数热阻值概念及热工计算方法 简述实用版 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】 导热系数、传热系数、热阻值概念及热工计算方法 导热系数λ[W/]: 导热系数是指在稳定传热条件下,1m厚的材料,两侧表面的温差为1度(K,℃),在1小时内,通过1平方米面积传递的热量,单位为瓦/米度(W/mK,此处的K可用℃代替)。导热系数可通过保温材料的检测报告中获得或通过热阻计算。 传热系数K [W/(㎡K)]: 传热系数以往称总传热系数。国家现行标准规范统一定名为传热系数。传热系数K值,是指在稳定传热条件下,围护结构两侧空气温差为1度(K,℃),1小时内通过1平方米面积传递的热量,单位是瓦/平方米度(W/㎡K,此处K可用℃代替)。传热系数可通过保温材料的检测报告中获得。 热阻值Rw): 热阻指的是当有热量在物体上传输时,在物体两端温度差与热源的功率之间的比值。单位为开尔文每瓦特(K/W)或摄氏度每瓦特(℃/W)。 传热阻: 传热阻以往称总热阻,现统一定名为传热阻。传热阻R0是传热系数K的倒数,即R0=1/K,单位是平方米*度/瓦(㎡*K/W)围护结构的传热系数K值愈小,或传热阻R0值愈大,保温性能愈好。 (节能)热工计算: 1、围护结构热阻的计算 单层结构热阻: R=δ/λ 式中:δ—材料层厚度(m);λ—材料导热系数[W/] 多层结构热阻: R=R1+R2+----Rn=δ1/λ1+δ2/λ2+----+δn/λn 式中: R1、R2、---Rn—各层材料热阻w) δ1、δ2、---δn—各层材料厚度(m) λ1、λ2、---λn—各层材料导热系数[W/] 2、围护结构的传热阻 R0=Ri+R+Re 式中: Ri —内表面换热阻w)(一般取 Re —外表面换热阻w)(一般取 R —围护结构热阻w) 3、围护结构传热系数计算 K=1/ R0 式中: R0—围护结构传热阻 外墙受周边热桥影响条件下,其平均传热系数的计算 Km=(KpFp+Kb1Fb1+Kb2Fb2+ Kb3Fb3 )/( Fp + Fb1+Fb2+Fb3)传热系数计算方法

总传热系数的测定 附最全思考题

管道总传热系数计算18

导热系数、传热系数、热阻值概念及热工计算方法(简述实用版)

中空玻璃传热系数计算

传热系数计算

传热系数计算

石油管道传热系数表

管道总传热系数计算

传热过程的计算16页

管道温降计算

管道总传热系数算

真空玻璃传热系数计算

石油管道传热系数表

长输管道总传热系数分析及评价

传热系数

导热系数传热系数热阻值概念及热工计算方法简述实用版完整版