铸造车间负压除尘系统的方案

铸造车间烟尘、粉尘治理技术实践讲课稿

铸造车间烟尘、粉尘治理技术实践

铸造车间烟尘、粉尘治理技术实践 广东省韶铸集团有限公司(刘启平) 前言铸造生产中产生的大量烟尘、粉尘对环境造成很大的污染,在环保要求日益严格的今天,如何治理这些污染,使铸造行业走上清洁生产之路,是我们铸造工作者义不容辞的责任。 关键词烟尘粉尘治理 1.我国铸造车间烟尘、粉尘现状 铸造是制造业的基础,也是国民经济的基础产业,各行业都离不开铸件,从汽车、机床、到航空、航天、国防以及人们的日常生活,如建筑五金、家用电器等等都需要铸件。 近十年来,中国铸造工业发生了巨大的变化,在国有及国有控股企业取得迅速发展的同时,民营企业和三资企业也取得了快速发展。但行业内整体水平存在较大差距,在工艺技术水平、铸件生产效率、各项经济指标、设备利用率、能耗、环境治理、从业人员待遇等方面,与工业发达国家相比都存在颇大的差距。从整体看,粗放型的经济增长方式尚未根本改变,“高消耗、高排放、循环差、低效率”的问题仍十分突出。 我国的黑色铸造企业,主要是电弧炉(或中频炉、冲天炉)熔炼和砂型铸造。因此,我国包括我省铸造企业,是以废砂、废渣、烟尘为主要特征的环境污染。铸造企业的废弃物主要包括废砂、熔炼炉烟尘、冲天炉烟尘、冲天炉的炉渣、有机粘结剂、造型及浇注时的废气、砂处理系统和铸件清理过程的粉尘等等。

国外铸造企业都很重视绿色铸造,积极实行铸造的“减量化(Reduce),再利用(Reuse),再循环(Recycle)”(简称3R原则)生产模式。绿色铸造主要包括采用节能环保的铸造设备和辅助材料,例如冲天炉的消烟除尘;使用低污染、无污染和常温硬化的砂型、砂芯粘接剂;铸造厂废弃物的再生和综合利用技术;铝合金铸件的“余热热处理-落砂-砂再生”集成技术等。一方面,采用先进技术和先进设备,减少污染物的产生量。另一方面,采用铸造废弃物的资源化处理新技术,减少铸造废弃物的排放量。国外铸造厂废弃物的处理方法如下表1所示: 表1 国外铸造厂废弃物的处理方法 铸造废弃物名称处理方法 废砂再生、建筑材料、复合材料、深埋 废水沉淀、再生 熔铁炉渣筑路材料、惰性物可进行地埋 炉子及浇包中废弃的炉衬作为水泥厂及制硅厂的二次原料 冲天炉中收集的尘具有高浓度的重金属,与水泥浆固结后深埋 震动落砂工段及浇注流程线上收 集的尘 作为水泥厂和制砖厂的二次原料 呋喃砂造型工部收集的尘作为水泥厂和制砂厂的二次原料,也可热回收,惰性物地埋处理 从热回收装置中收集的粉尘作为水泥厂和制砂厂的二次原材料 在清整时收集的粉尘在熔化炉中再循环 在胺洗塔中产生的废溶解物胺和酸再循环 现在,我国政府高度重视环保问题,已不允许以破坏环境为代价换取经济发展。广东省韶铸集团有限公司是国内最大的铸锻加工专业生产厂之一,也不例外承受着资源消耗大和环境污染的双重压力,迫切也必须用循环经济理念来指导企业的发展。近年来韶铸治理重点是解决废砂、废水、钢渣排放和废气处理问题,

铸造车间负压除尘系统的设计

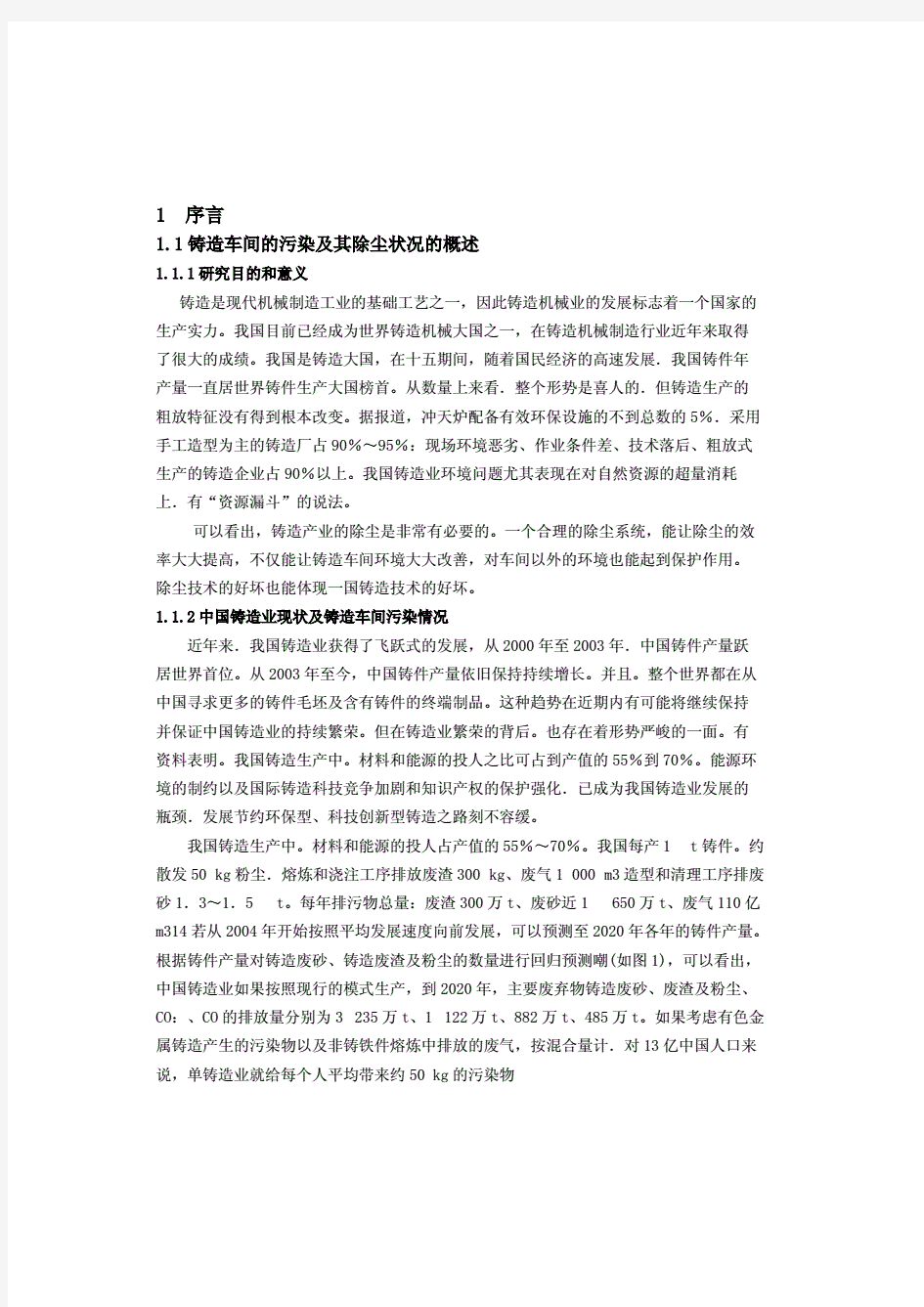

1 序言 1.1铸造车间的污染及其除尘状况的概述 1.1.1研究目的和意义 铸造是现代机械制造工业的基础工艺之一,因此铸造机械业的发展标志着一个国家的生产实力。我国目前已经成为世界铸造机械大国之一,在铸造机械制造行业近年来取得了很大的成绩。我国是铸造大国,在十五期间,随着国民经济的高速发展.我国铸件年产量一直居世界铸件生产大国榜首。从数量上来看.整个形势是喜人的.但铸造生产的粗放特征没有得到根本改变。据报道,冲天炉配备有效环保设施的不到总数的5%.采用手工造型为主的铸造厂占90%~95%:现场环境恶劣、作业条件差、技术落后、粗放式生产的铸造企业占90%以上。我国铸造业环境问题尤其表现在对自然资源的超量消耗上.有“资源漏斗”的说法。 可以看出,铸造产业的除尘是非常有必要的。一个合理的除尘系统,能让除尘的效率大大提高,不仅能让铸造车间环境大大改善,对车间以外的环境也能起到保护作用。除尘技术的好坏也能体现一国铸造技术的好坏。 1.1.2中国铸造业现状及铸造车间污染情况 近年来.我国铸造业获得了飞跃式的发展,从2000年至2003年.中国铸件产量跃居世界首位。从2003年至今,中国铸件产量依旧保持持续增长。并且。整个世界都在从中国寻求更多的铸件毛坯及含有铸件的终端制品。这种趋势在近期内有可能将继续保持并保证中国铸造业的持续繁荣。但在铸造业繁荣的背后。也存在着形势严峻的一面。有资料表明。我国铸造生产中。材料和能源的投人之比可占到产值的55%到70%。能源环境的制约以及国际铸造科技竞争加剧和知识产权的保护强化.已成为我国铸造业发展的瓶颈.发展节约环保型、科技创新型铸造之路刻不容缓。 我国铸造生产中。材料和能源的投人占产值的55%~70%。我国每产1 t铸件。约散发50 kg粉尘.熔炼和浇注工序排放废渣300 kg、废气1 000 m3造型和清理工序排废砂1.3~1.5 t。每年排污物总量:废渣300万t、废砂近1 650万t、废气110亿m314若从2004年开始按照平均发展速度向前发展,可以预测至2020年各年的铸件产量。根据铸件产量对铸造废砂、铸造废渣及粉尘的数量进行回归预测嘲(如图1),可以看出,中国铸造业如果按照现行的模式生产,到2020年,主要废弃物铸造废砂、废渣及粉尘、CO:、CO的排放量分别为3 235万t、1 122万t、882万t、485万t。如果考虑有色金属铸造产生的污染物以及非铸铁件熔炼中排放的废气,按混合量计.对13亿中国人口来说,单铸造业就给每个人平均带来约50 kg的污染物

在车间如何防护粉尘

在车间如何防护粉尘 一些车间在生产时,往往会产生大量的粉尘、噪音以及烟雾等有害物质,对周边环境造成极为恶劣的影响,也对生产工人的健康构成一定的威胁。 车间防护粉尘措施: (一)工艺措施 1、固定作业工位应处于车间内通风良好和空气相对洁净的地方。 2、污染大与污染小的作业点要分开布局。如大型铸造车间的砂处理、:清理工段可布置在单独的石房内。污染小的造型、制芯工段应布置在全年最小频率风向的下风侧。 3、合箱去灰、落砂、开箱、清砂、打磨、切割、焊补等工序宜固定作业工位或场地,以便于采取防尘措施。 4、在布置工艺设备和工艺流程时,应为除尘系统的合理布置提供必要的条件,如风管的敷设、平台的位置、除尘跑龙套的设备、粉尘集中输送及处理或污泥清除等等均应考虑在内。

(二)对工艺和设备的要求 1、凡产生粉尘危害的定型设备,如混砂机、筛砂机、带式输送机、抛丸清理设备等,制造石应配制密闭罩;非标准设备在设计时应附有防尘设施。各种设备的除尘器选用如表24所示。 2.散粒状干物料的输送宜采取密闭化、管道化、机械化和自动化措施;砂准备及处理生产应密闭化、机械化;大量的粉状辅料宜采用密闭性较好的集装箱、袋或料罐车输送。 3.粉料输送应缩短输送距离,减少转运点,粉状辅料输送尽可能采用气力输送。 (三)湿式作业 这是一种简便、经济有效的防尘措施,在生产和工艺条件许可的情况下,应首先考虑采用。如将物料的干法破碎、研磨、筛分、混合改为湿法操作,在物料的装卸、转运过程中往物料上加水,可以减少粉尘的产生和飞扬,在车间内用水冲洗地面,墙壁、设备外罩、建筑构件,能有效防止二次扬尘。 (四)通风除尘

这是一种应用广泛、效果较好的技术措施。随着近年来技术水平的提高,各行业通风除尘设备的改进更新,通风除尘系统的应用也越来越广泛。 (五)个体防护措施 从事粉尘作业的人员按规定佩戴符合技术要求的防尘口罩、防尘面具、防尘头盔、防护服等防护用品,这也是防止粉尘进入人体的最后一道防线。

铸造车间负压除尘系统的设计

铸造车间负压除尘系统的设计 摘要: 粉尘是人类健康的大敌,因为它带着许多细菌病毒和虫卵到处飞扬,传播疾病。.工业粉尘、纤尘能使工人患上各种难以治愈的职业病,过多的灰尘还会造成环境污染,影响人们的正常生活和工作,诱发人类呼吸道疾病等等。除尘器是在车间必不可少。 利用旋转的含尘气体所产生的离心力,将粉尘从空气中分离出来的一种干式净化设备,成为旋风除尘器。旋风除尘器应用最为广泛,,其特点是结构简单,除尘效率较高,操作简单,价格低廉。旋风除尘器对于大于10μm的较粗粉尘,净化效率很高。但对于5~10μm以下的细颗粒粉尘净化效率较低,所以旋风除尘器多用于粗颗粒粉尘的净化,或多用于多级净化的初步处理。适用于铸造车间除尘。 负压除尘系统中,除尘器设置在通风机之前。 其特点:①由于除尘器设置在通风机之前,流过通风机的气体已经经过除尘,含尘量低。通风机受磨损大大减低,运行寿命长,处理初浓度高的含尘气体时,一般采用负压除尘系统。②除尘器和管道处于通风机的负压阶段,容易吸入空气,产生漏风。负压除尘系统的漏风率为5%~10%,加大了通风机的风量,增加了电耗。③在负压除尘系统设计中应采用措施尽可能的减少除尘器和管道的漏风,以保证除尘器的良好运行。

Dust vacuum system design Abstract: Dust ,which carries lots of bacterial virus and ovum flying forwarding in the air ,has become a formidable enemy of human being ,endangering the mankind’s health , Industrial dust and fine dust cause various kinds of incurable occupational disease among workers. Also, excessive dust leads to environmental pollution, having a influence on the people’s daily lives and work, causing respiratory disease,etc. All these make the Dust collector indispensible in the workshop. By using the cyclone dust rotating centrifugal force generated by gas, the dust is separated from the flow of a dry gas - solid separation device, which forms the Cyclone Dust Collector. The Cyclone Dust Collector is widely used, which fe atured in it’s simple structure, effectiveness in dust removal, simple operation, and low cost. Cyclone Dust Collector is efficient for the capture, separation of more than 5 ~ 10μm dust. But as to the dust under 5-10μm ,it performs less effectively. Therefore, the Cyclone Dust Collector is mostly used in the casting workshop, purifying the coarse particle dust or becomes the primary treatment of multistage purification. In the negative pressure dust pelletizing system ,removal equipment was set in front of the ventilator .it’s characteristics are as follows : 1.Because the removal equipment was set in front of the ventilator ,the gas passing through the ventilator has been removed ,therefore, the dustiness index is low 2.The dust collector and the pipeline situated in the negative pressure section ,which is easy to snifting the air ,leads to air leak .the air leak ratio of dust vacuum system is 5% to 10% ,increasing the air quantity of ventilator ,which leads to the electricity cost. 3. should be reduced in the dust collector and pipeline as much as possible In designing the dust vacuum system. Key words:Casting, Cyclone Dust Collector, vacuum dust removal

除尘系统设计

一、除尘系统的组成: 机械除尘系统由排风罩、风管、除尘器、通风机、卸尘装置及其附属设施组成。与除尘系统密切相关的还有尘源密闭装置和粉尘处理与回收装置。 在各类厂房的建筑设计中,都存在不同程度的粉尘污染,包括化工制药、食品加工、冶金、铸造、碳素材料、机械加工、建材等行业,特别是在配料、拌料、振筛、粉碎机、称量、等生产工艺中,都要求对空气进行除尘净化。一个完整的除尘系统应包括以下几个过程: 1、用排尘罩捕集工艺过程产生的含尘气体。 2、捕集的含尘气体在风机的作用下,沿风道输送到除尘设备中。 3、在除尘设备中将粉尘分离出来。 4、净化后的气体排至大气。 5、收集与处理分离出来的粉尘。 因此,工业建筑的除尘系统主要由排尘罩、风管、风机、除尘设备、输粉尘装置等组成。也就是说,除尘系统是由风道将排尘罩、风机、除尘设备连接起来的一个局部机械排风系统。 二、除尘系统的划分:

对于工业厂房来说,可能会遇到对不同类型的粉尘除尘,这时就要注意对它们的划分。如在有毒类车间中就可能遇到设置区域划分时,就要注意将毒性车间的除尘单独的做一个系统,要与其他的车间车间除尘系统划分开来。除尘系统的划分应符合下列要求: 1. 同一生产流程、同时工作的扬尘点相距不大时,宜合为一个系统。 2. 同时工作但粉尘种类不同的扬尘点,当工艺允许不同粉尘混合回收或粉尘无回收价值时,也可合设一个系统。 3. 温湿度不同的含尘气体,当混合后可能导致风管内结露时,应分设系统。 三、在设计除尘系统时要注意以下几点: 1.除尘系统的排风点不宜过多,以利各支管间阻力平衡,如排点过多,可用大断面集合管连接各支管。集合管流速不宜超过3m/s。 2.为了防止粉尘在风管内沉积,除尘系统风管尽可能要垂直或倾斜敷设,倾斜敷设时,与水平面的夹角最好大于45°,如必须水平敷设时,需设置清扫口。 3.除尘系统风道由于风速较高,通常采用圆形风道,而且直径较小。但是,为了防止风道堵塞,除尘风道的直径不宜小于下列数据;

铸造除尘(精)

一、砂处理系统除尘 该工段工序复杂,物料输送量大,工艺设备多,跨越面积大,故扬尘点造成的危害也大,是铸造车间粉尘治理的重点.因此在结合机械化物料输送的技术改造中,设计配置了一台150m布袋除尘器,风机为4—72一U,8C风机,电机配JO72—2,22kW,该设施风量范围为17920m/h一31000m/h,风压2.52kPa—1.88kPa.主风管为4,680rain,再分上下两路,上风路主风管为 20IIlIII和85ITlln,分两支路,一支路主管为00rain蝶阀,当不需要经直线振动筛时,关闭此阀门.另一支路主管为20mm,分至五处犁式卸料器处,此主管采用渐缩式,在每一渐缩处分一支管, 其管径为4,200rain,同时配4,200rain蝶阀,用以调节和关闭不启用,卸料处的风量损失.渐缩管为20一70一20一50—4,200(mm).下风路主风管为4,380mm,再分两支路,一路至提升机下部,风管直径为50mm;另一支路主管85mm通至储砂斗下,密封皮带输送机的两处扬尘点风管直径皆为4,200rain配2—4,200mm蝶阀,皮带不运转时关闭两处碟阀以调节风量此除尘经应用理想,不但制止了粉尘外逸,在旧砂回送过程中,将旧砂中的灰分大量吸出,使得型砂质量得以提高. 二、落砂机除尘 落砂机选用L128惯性冲击式落砂机,传统落砂方式为行车吊运不脱钩落砂,由于落砂机所处位置在车间内的中部,基本上无横向气流,因而采用侧吸罩吸尘方式,这样可不影响工艺操作.为此选用300m袋式除尘器,风机为4—72—1l,10C风机,电机JO2—82—4,40kW,风量范围34800m /h一50150m/h,风压2.39kPa一1.90kPa.主吸风管00mm至侧吸罩,同时分一支路至落砂机下部至皮带输送机的卸料扬尘点.在生产现场,基本上控制住了由于激烈振动、撞击、空气扰动以及高温铸件产生的热上升气流和带尘水汽. 三、木型工部除尘系统 此工部机械设备集中间隔于厂房一侧,设备现有两台木型车床,截锯一台,圆锯一台,一台压刨和大小平刨各一台.除尘系统设计采用一台XM一6型木工旋风除尘器.配套风机采用排尘离心通风机和lOkW电机,风机前置,将吸人的木屑粉尘排入旋风除尘器再落人封闭的小屋内,吸尘管路主管后分两支路采用集合管形式再分多个小吸口,吸口用蛇皮软管联接至各个设备扬尘点,控制粉尘的外逸. 该厂铸造车间的粉尘治理主要抓住了这九处进行治理,其余的粉尘如干型合型前的粉尘和浇注时产生的烟气,由于无法定点而采用加强文明生产管理来减少粉尘的外逸.治理后经市级环保部门检测数据如下;(单位为ms/m)大件造型地段3.0;中部造型1.8;北部小件1.6;混妙机1.4;冲天炉1.5;对芯2.0;清铲15;砂轮机处2.0抛丸滚筒1.5.除大件造型因采用干型造型烘型后的修型合箱过程还有粉尘飞逸超标外,基本上都达到了***规定的标准范围. 控制和治理粉尘污染应从工艺改革着手.实现机械化.自动化.密闭化.并配备一定的通风除尘设备.这是最有效的途径.该厂结合铸造车间技术改造的过程中,通过自行设计分段实施,在提出铸造机械化的过程中同步解决了铸造车间的粉尘污染.尤其砂处理工部的粉尘治理,还使得旧砂中所含的灰分得以有效地排出,一举两得,使产品质量相应提高.同时企业的安全生产、劳动保护质量也有了保障.但是相对而言,粉尘治理一次性投入较大,经济效益回报率不显著,应用后的设备保养维护投入也增大,在面临市场经济的大气候环境中,应加强环保意识及法制教育,使上

某冶炼厂炼钢车间通风除尘系统设计

某冶炼厂炼钢车间通风除尘 系统设计 课程设计说明书 专业班级: 组名: 学号: 姓名: 指导教师: 年月日

目录 1 课程设计目的 (4) 2 课程设计内容和要求 (4) 2.1 课程设计的内容 (4) 2.2课程设计的基本要求 (4) 3 风机选型 (4) 3.1输送气体的性质 (4) 3.2需风量、风压 (5) 3.3 风机选型 (5) 4 除尘器选型 (6) 4.1 满足排放标准规定 (7) 4.2粉尘性质 (9) 4.3除尘器选型 (9) 4.4反吹袋式除尘器介绍 (10) 4.5 隧道气温 (10) 5 课程设计总结 (11) 参考书目 (11)

1 课程设计目的 课程设计是课程教学中的一项重要内容,是教学计划中综合性较强的实践教学环节,它对帮助学生全面牢固地掌握课堂教学内容、培养学生的实践和实际动手能力、提高学生全面素质具有很重要的意义。 本次课程设计是在学习《工业通风》的基础上,综合运用所学的理论知识,完成通风系统设计,计算排风量,进行通风管道的水力计算,平衡并联管路的阻力,选择合适的风机等。其目的是通过课程设计使学生对工业通风知识有全面的掌握和应用,对工程设计有初步的认识,阀强学生的识图、绘图能力培养学生综合运用通风与除尘理论知识、独立分析和解决工程实际问题的能力。 2 课程设计内容和要求 2.1 课程设计的内容 1)设备选型:风机选型(输送气体性质、所需风量、风压); 2)除尘器选型(满足排放标准规定、粉尘性质、气体温度); 2.2课程设计的基本要求 1)通过课程设计,要求学生对通风与除尘设计内容和过程有较全面地了解和掌握,熟悉有关通风问题的设计规范、规程、手册和工具书。 2)在教师指导下,独立完成课程设计任务指导书规定的全部内容。问题分析与计算要求正确、文理通顺、方案合理、表达清晰,符合课程设计要求。 3 风机选型 3.1输送气体的性质 除电炉以外的其他设备产生的烟气中主要是以空气为主,烟气成分与所冶炼的钢种、工艺操作条件、熔化时间及排烟方式有关,且变化幅度较宽。电炉烟气中还存在着极少量的 NO X 和SO X 等,其中NO X 的产生是因为空气中的N 2 和O 2 在炉内由于高温电弧的加热作用化合而 成。另外有些电炉采用重油助燃也会产生少量的NO X 和SO X ,产生量的多少取决于重油的使用 量和S的含量。所以为了降低烟气中的NO X 和SO X ,就必须改变或采用少的重油。烟气中含尘 量的大小和炉料的品种、清洁度及所含杂质有关,也与冶炼工艺和操作有关。烟气含油量相对电炉炼钢而言,含油量的大小同样与炉料的品种、清洁度及所含杂质有关,特别是工艺采用的带重油烧嘴的电炉。 二氧化硅在日常生活、生产和科研等方面有着重要的用途,但有时也会对人体造成危害。二氧化硅的粉尘极细,比表面积达到100m2/g以上(全自动F-Sorb2400氮吸附BET比表面积测试仪),可以悬浮在空气中,如果人长期吸入含有二氧化硅的粉尘,就会患硅肺病(因硅旧称为矽,硅肺旧称为矽肺)。硅肺是一种职业病,它的发生及严重程度,取决于空气中粉尘的含量和粉尘中二氧化硅的含量,以及与人的接触时间等。长期在二氧化硅粉尘含量较高的地方,如采矿、翻砂、喷砂、制陶瓷、制耐火材料等场所工作的人易患此病。因此,在这些粉尘较多的工作场所,因采取严格的劳动保护措施,采用多种技术和设备控制工作场所的粉尘含量,以保证工作人员的身体健康。

机械铸造厂废水的处理工艺

2010级毕业生实习报告 学生: 学号: 班级: 学院: 时间:2014年2月24日至3月23日

机械铸造厂废水的处理工艺 一:实习过程简介 焦作市旺源机械铸造厂,于2001年正式成立,公司位于河南省焦作市解放区陶瓷路8号,公司资金实力雄厚,生产经营能力强大。加上公司总裁夏胜宝的英明领导,目前已发展成为业内一家较具实力的生产型企业。公司主营铸钢件,铸铁件,机加工。我于2014年2月24日至3月23日在该厂进行为期一个月的毕业实习。 二:具体实习内容 在厂里师傅的带领下了解了铸造厂废水:铸造厂废水是在铸铁融熔时对化铁炉的冷却废水。这种冷却水受污染很小,经对污浊物加以去除并进行冷却处理后,废水即可循环使用。对于铸造车间受灰尘及烧土污染的废水,则常采用凝聚沉淀处理后回用于生产,有时也直接排往堆渣场处置。 1铸造废水回用 铸造水力清砂工艺是利用高压水产生的强烈射流,将铸件表面残存的型砂冲洗干净。其废水中主要含有制造砂型所使用的各种原料,其中SS最高可达几千mg/L,pH值偏高,而COD一般在40—50mg/L之间。 冲洗铸件后所产生的废水先落入地面的砂坑内,渗过废砂层后进入地下贮水池中,再用水泵将其抽入废水箱后逐渐排放。 水力清砂工艺对用水水质的要求是,不损害工艺设备和设施,不影响铸件的质量,对喷枪、高压泵、阀门、管道等设备不造成堵塞。参考国内外有关回

用水水质的某些规定,并与厂方商定,将清砂回用水水质标准定为,浊度10度,COD20mg/L,其它指标以对生产工艺不产生不良影响为准。 铸造污水处理工艺流程高效污水处理工艺在废水处理污水处理应用效果好 稳定,铸造污水处理工艺流程高效污水处理工艺经专家认定是废水处理污水处 理领域的高新技术,铸造污水处理工艺流程图高效污水处理净化系统具有污水 处理工程投资少、占地面积小、污水处理废水处理反应迅速、运行成本低、广 谱性强、操作弹性大、杀菌灭澡能力强、不产生二次污染、固液分离迅速、出 水效果好、可实现污水回用及污水资源化利用等特点。高效污水处理净化系统 可实现用水闭路循环,既治理了污水又节约了水资源,具有良好的经济效益和 社会效益。高效污水处理废水处理净化系统广泛适用于市政(小区)生活污水处理、印染污水处理、电镀污水处理、造纸污水处理、石化污水处理、洗水厂 污水、酒精污水处理、制糖污水处理、冶金污水处理、铝材污水处理、电石渣、焦化污水处理、电子厂、电子污水处理、电路板厂、多晶硅污水处理、高岭土 废水处理、钻井废水处理、水泥废水处理、矿山污水处理、选矿提炼厂污水处理、陶瓷污水处理、铸造污水处理、磨料污水处理、煤炭污水处理、再生纸造 纸污水处理、工业锅炉湿法除尘污水处理等工业污水处理等。 2适用性 铸造业的EHS指南包含有关钢铁及有色金属(主要是铝、铜、锌、铅、锡、镍、镁、钛)铸造项目及生产设施的信息。有色金属相互组合或与四十余种其 他元素组合进行铸造,可生产出多种有色金属合金。[1]本指南涉及砂铸,包括 型砂的准备与再生,以及铝、锌、镁的高、低压压铸。除上述工艺之外,本文 件还涉及DISA技术。但本文件不包含有关半成品深加工的内容。 熔炼和铸造过程中应控制金属的排放。向模具浇注熔融金属的过程中,金 属的挥发和冷凝可能产生金属排放物。铸铁厂排放的金属微粒可能含有重金属,如锌(主要是采用镀锌钢板原料时)、镉、铅(如来自上漆的原料)、镍和铬(在合金钢铸造生产中),取决于生产的钢铁品级以及使用的原料。与有色金属生产相关的颗粒物排放中可能含有铜、铝、铅、锡和锌等。在合金合成和加 入添加金属时,颗粒物排放中的金属含量尤其显著。例如,向熔融金属中加入

打磨车间粉尘治理方案

西安天力金属复合材料有限公司打磨车间粉尘冶理 技 术 方 案 书 苏州俊景环保科技有限公司 2010年03月11日

一、公司简介 苏州俊景环保科技有限公司,是由威达集团投资控股的专业环保公司。位于苏州工业园区,占地80余亩,注册资金1500万元。公司的经营范围:环境保护产品的研发,制造,销售,环保工程的设计施工,环保技术咨询服务,进口环保产品的销售。经营方向注重于对整体厂房、局部区域产生的各类粉尘进行治理、净化。拥有成熟的产品和施工经验,成套生产制作设备,具有较大规模的生产和安装能力,可广泛服务于切割、焊接、冶金、建筑、化工、橡胶、铸造、轻工等行业。公司已通过ISO9001质量管理体系,ISO14001环境管理体系双级认证。并被评为江苏质量诚信AAA级品牌企业。 公司有一支由长期在国内、外环保工程建设领域从事科研、项目实施的专家团队,对各类粉尘生成机理和治理方法有着深刻的理论研究和丰富的实践经验,他们一直关注着国内外环保科技、特别是空气治理技术的最新动态,对我国不断推新的环保要求与标准有着深刻的理会与研究,与国内外相关高等院校,除尘科研机构保持长期合作关系,其产品设计上结合欧美等国先进的设计理念及技术,并结合国内实际不断地开发新型产品,目前所有产品(部件)全部实现了国产化,在保证产品性能质量基础上有效的降低了所需产品企业的投资成本,同时也极大的提高了本企业竞争力。公司拥有先进配套的生产设备,充分利用计算机技术与网络信息实现全CAD辅助设计,新产品三维分析,网络分工协作和流程化管理,便于新产品的开发和配合其它部门完成技术服务任务。产品完全可以满足用户的各种需求。 本公司依托国际背景,以改善劳动者工作环境,降低我国空气污染为己任,本着品质、信誉、服务三“星”级原则;奉行“顾客至上,质量第一”;提倡“以人为本,科技创新、科学管理、精益求精“的企业精神,以最真诚的态度竭诚向用户提供最优质的产品和服务。 本公司为意大利科尔环保公司中国唯一指定合作伙伴。

铸造厂的粉尘治理及布袋除尘器

铸造厂的粉尘治理及布袋除尘器 介绍了粘土砂工艺机械化生产中铸造车间的粉尘治理,着重论述了混砂机工部除尘系统的设计.对铸造车间其他主要扬尘点的治理也作了简要介绍。铸造车间除尘器。 控制和治理铸造过程中的粉尘,是搞好企业安全生产劳动保护和防止环境污染的一项重要而又带普遍性的问题,也是实现铸造生产现代化必不可少的环节。 某厂铸造车间采用粘土砂工艺造型,工序复杂、物料输送量大,工艺设备多故扬尘点也多。治理前,因铸造生产机械化程度低,密闭性差又缺乏必要的通风除尘措施,致使有的扬尘点粉尘浓度高达几百毫克甚至上千毫克,严重地影响到职工的身心健康和安全生产并造成环境污染,该厂七十年代末至八十年代决定对铸造车间进行技术改造同时要求按有关环保标准将粉尘也治理好。治理前做了技术分析,确立了治理重点即主要扬尘源,抓住了源头便可治理好粉尘。具体地说,砂处理工段的物料输送及型砂制备过程是最大的扬尘点,铸件清理过程中的砂轮磨削、清理滚筒和抛丸滚筒工作时的粉尘外逸、冲天炉上料配料时向料桶倾卸及熔炼造成的粉尘、制芯工部芯头粘合前的平面磨削产生的粉尘、木型机械加工中的木屑、锯末与粉尘等等都对操作者的身心健康和安全生产构成威胁。 以下就其设计和应用的情况,进行简要叙述,着重介绍混砂机除尘系统的设计。 1混砂机除尘系统设计 此工部在未进行技术改造前,混砂过程尤其旧砂的加入,粉料中白泥、膨润上和煤粉在搅拌碾压过程中的加入,造成局部粉尘浓度高达上千毫克。为使操作者能在现场看清碾砂状况,过去在操作者站立位置加风扇外鼓,以制止粉尘向操作者一侧逸出,这样就造成厂更大的粉尘源,使得车间局部大面积粉尘飞扬,尤其煤粉或石墨大量飞逸时,几乎几步之外都视物不清。在砂处理工部技术改造时,决定对此工部作为重点进行治理,使之达到环保要求。 此工部是一线设计,安装了四台混砂机,分别I—S1318、2—Sll6和I—S116A,排尘系统考虑到作者习惯于开一侧密闭罩门,以便观察混砂状况所以将排风量定的较高,为每台3000m/h,风管设计风速按18m/s进行除尘系统阻力计算。经关资料查得砂处理混砂机除尘系统,当风管风速18m/s一19m/s时,最远一环风管长度为30m一m,排风点个数为2h一4h,估算风管阻力1kPa一4kPa。除尘的总阻力包括排风罩的人口阻力、风管及其部件的摩擦阻力和局部阻力以及净化设备的阻力三个部分,而风管的总阻力损失是按系统中最远一个吸尘点或阻力最大的一个环路的各段风管阻力相加而求得。摩擦阻力的局部阻力可按各管段的风量和选择的风速按有关图表确定管径得出。经计算按下图和以上给定的条件,风管的总阻力损失约1kPa,密封围罩的局部阻力损失为150Pa,选用布袋除尘器当布袋过滤风速为2m/min一2.5m/min时、工作阻力为1.1kPa一1.5kPa。此除尘系统总阻力为:100+l5+110—15—2.25kPa一2.65kPa,另外,除尘系统各并联支管之间的计算阻力损失差值宜小于1O%,当除尘系统各并联支管之间的阻力差值超过10%时,可采用调整管径,增加风管长度和增加局部阻力来达到平衡。 除尘系统各段风量的总排风量,一般应按该段各排风点同时工作考虑,当有的排

铸造车间通风除尘毕业设计

摘要 本设计为西安市红旗铸造车间的通风除尘设计。结合工程,查阅相关的资料,确定室内外的相关参数,校核围护结构的最小热阻,计算建筑物的围护结构耗热量及建筑内的电动设备的散热量。根据《暖通规范》的要求,提出了通风除尘系统的设计方案,并进行管道布置。根据工艺选择排风罩罩口形式的,并计算排风量。确定管道断面形式及尺寸,进行水力计算,选择净化设备和风机的型号。选择风管的管材及其安装方式。最后进行夏季校核 关键词: 热负荷,通风,除尘,水力计算

ABSTRACTA The design for the red flag foundry in xian is completed dnd ventilation dust removal are designed. Combined with engineering and accessde relevant information, the related is determined pheked.The heat comsuption of the palisade structure of the builing and the heat of the electric equipment are calculated. According to standards, the ventilation dust removal system design scheme, and piping layout is puts forword. According to the technology choice is decided , the exhaust air is calculate. Pipe section mode and dimensions,by the hydraulic calculation is decidarameters of room inside and outside. The palisade structure minimum thermal resistance is ced, purification equipment and fan models is choosed. The pipes and the installation way duct is chossed. Keywords: heating load ,ventilation,dust removal

铸造车间各熔炼用炉的介绍

工业炉 在铸造车间,有熔炼金属的冲天炉、感应炉、电阻炉、电弧炉、真空炉、平炉、坩埚炉等下面介绍一下各种炉子的特点及应用。 一、冲天炉 冲天炉,是铸造生产中熔化铸铁的重要设备,将铸铁块熔化成铁水后浇注到砂型中待冷却后开箱而得到铸件。冲天炉是一种竖式圆筒形熔炼炉,分为前炉和后炉。前炉又分为出铁口,出渣口,炉盖前炉缸和过桥。后炉又分为三个部分,顶炉,腰炉和炉缸。腰炉与热风围管分开,修炉之后合上,用泥巴密封。顶炉上是热交换器。主要用于铸铁件生产,也用以配合转炉炼钢,因炉顶开口向上,故称冲天炉。 简介 一种竖式圆筒形熔炼铸铁的铸造设备。主要用于铸铁件生产,也用以配合转炉炼钢,有时还用来化铜,因炉顶开口向上,故称冲天炉。 工作过程 冲天炉的工作过程:先将一定量的装入炉内作为底焦,它的高度一般在一米以上。点火后,将底焦加至规定高度,从风口至底焦的顶面为底焦高度。然后按炉子的熔化率将配好的石灰石、金属炉料和层焦按次序分批地从加料口加入。在整个开炉过程中保持炉料顶面在加

料口下沿。经风口鼓入炉内的空气同底焦发生燃烧反应,生成的高温炉气向上流动,对炉料加热,并使底焦顶面上的第一批金属炉料熔化。熔化后的铁滴在下落到炉缸的过程中,被高温炉气和炽热的焦炭进一步加热,这一过程称为过热。随着底焦的烧失和金属炉料的熔化,料层逐渐下降。每批炉料熔化后,燃料由外加的层焦补充,使底焦高度基本上保持不变,整个熔化过程连续进行。应用领域:冲天炉主要应用于钢铁、冶金、矿山等行业。 炉料中的石灰石在高温炉气的作用下分解成石灰和二氧化碳。石灰是碱性氧化物,它能和焦炭中的灰分和炉料中的杂质、金属氧化物等酸性物质结合成熔点较低的炉渣。熔化的炉渣也下落到炉缸,并浮在铁水上。 在冲天炉内,同时进行着底焦的燃烧、热量的传递和冶金反应 3个重要过程。根据物理、化学反应的不同,冲天炉以燃烧区为核心,自上而下分为:预热带、熔化带、还原带、氧化带和炉缸等 5个区域。由于炉气、焦炭和炉渣的作用,熔化后的金属成分也发生一定的变化。在铸铁的5大元素中,碳和硫一般会增加,硅和锰一般会烧损,磷则变化不大。铁水的最终化学成分,就是金属炉料的原始成分和熔炼过程中成分变化的综合结果。 分类 卡腰冲天炉 国家科技二等将产品,重点推广节能型冲天炉,具有炉温高(14501500),元素烧损少(Mn<13%,Si<8%),焦耗低(1:7~9),能使用劣质焦炭等特点。1970年通过部定型,20年来,经历考验,深得用户好评,为该厂传统产品。 新型二排大间距冲天炉 采用最新设计,符合“三化”标准,操作、维护方便,除烧损略高于卡腰炉外,其余指标与卡腰炉相近,为各地采用最多的炉型。 开过式冲天炉 交风带(熔化段)做成对开式,可以象开一扇窗户一样方便地将炉膛打开进行维修,此项发明获86 20 41 70号专利,第二届全国防大学明展示会《黄鹤发明奖》,具有90年代水平。 高温冲天炉 采用耐热铜高热风炉胆,风温可达300,铁水温度可达1500。 结构形式公以风带部分分为卡腰、大排距二种,其余部分相同。 3吨以下冲天炉以风带,前后炉移动式为主,3吨以上以固定前炉为主。 除尘以干式火花捕集器为主,也可根据用户要求配置湿式除尘器,环保要求高的可配置旋风式除尘器。

铸造业除尘解决方案

铸造业:砂处理、金属熔炼、浇注及铸件清理 “铸造”一词包括的范围很广泛,从大型铸造厂铸造给数百吨起重机用的平衡件,到小房间内将贵金属熔炼制成各式各样的珠宝首饰。一般来说,大部分都会包含以下工序: 1.砂处理 2.金属熔炼 3.浇注 4.铸件清理 砂处理 这包括储存及新砂处理,铸件从模件中分离,旧砂会进行调理然后循环再用。其中包括震动脱模或敲击脱模,机型式输送及气力输送,斗升机,混合器,砂冷却器等的应用。 金属熔炼 铁铸造或有色金属铸造都需要熔炉,其中包括感应炉、电弧炉、旋转炉、炮塔炉、坩埚炉、床式反射炉等。不论是哪一种,关键在于要有足够的吸风量。不论是装料,还是初次熔炼阶段都会产生浓烟,而在精炼过程中,也可能需要加大风量,从而影响了除尘器的选型。 在装料及初次熔炼生产过程中,含油或油漆的废料将与浓烟混合,这就需要增加过滤配置来延长滤芯寿命。熏烟中含有金属氧化物、油及油漆、不完全燃烧碳氢化合物及精炼过程中的燃烧产物,都会形成盐化物并缩短滤材的使用寿命。

浇注 在倾倒过程中,金属熔液暴露在空气中,就会产生氧化物。在浇注过程中会释放高热,令上升速度很快,可能会令吸风罩难以捕捉,因此,风量的核算至关重要。 铸件清理 在金属铸件脱模后,就需要去除残留在表面的砂。在喷砂房间,铸件将经过喷砂或滚筒磨砂处理,此工序将砂喷射到铸件表面,让粘附在表面的砂得以清除。经过初步清理的铸件还需要进一步处理,例如打磨、碎屑或加工。 广州除尘器已经成为铸造应用中常用的除尘器,并在世界各地广泛安装。但随着排放标准的提高及技术的革新,越来越多的用于炉烟处理、浇注及铸件清理等应用上。 健康与安全 在材料使用或者铸造工艺流程上,美国职业安全和健康署(OSHA)制定了一系列标准。对于特殊污染物及特殊需求,亦请参考当地环保署的规定。