粉末冶金材料标准表

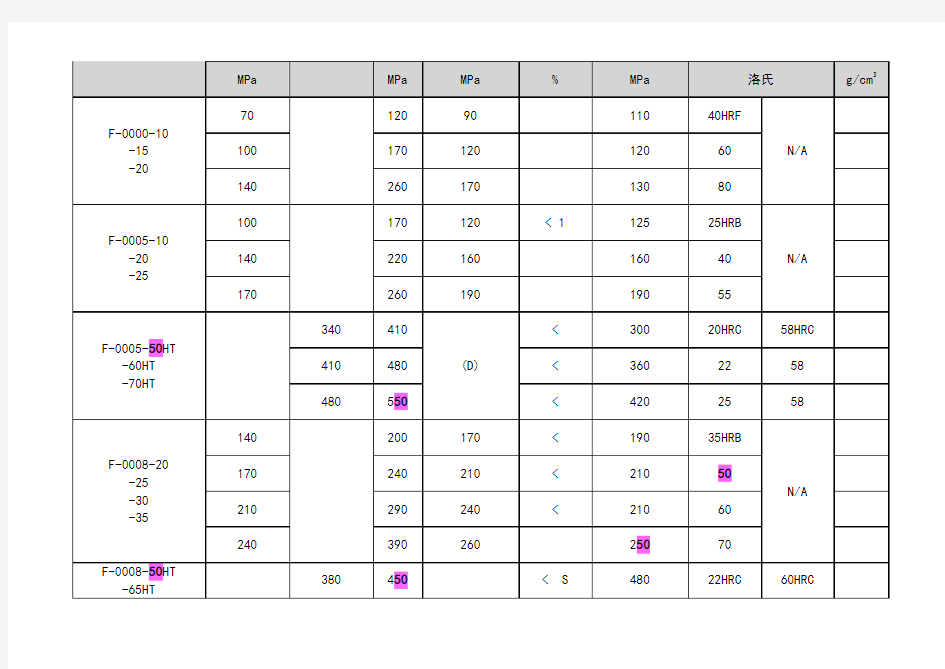

<二> MPIF-35

烧结铁和烧结碳钢的化学成分(%).

材料牌号 Fe C F-0000

注: 用差减法求出的其它元素(包括为了特

殊目的 而添加的其它元素)总量的最大值为%。▲

注: 用差减法求出的其它元素(包括为了特殊目的 而添加的其它元素)总量的最大值为%。

烧结铁-铜合金和烧结铜钢的化学成分(%). 材料牌号 Fe Cu C FC-0200

烧结铁-镍合金和烧结镍钢的化学成分(%). 材料牌号 Fe Ni Cu C FN-0200

注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为%

⊙ 铁-铜合金和铜钢 粉末冶金材料性能(MPIF -35)

铁-镍合金和镍钢粉末冶金材料性能(MPIF-35)↑上一页

⊙不锈钢系列粉末冶金制品执行标准与典型牌号的成分和性能-不锈钢(MPIF-35)

⊙铜基系列粉末冶金制品执行标准成分与性能-铜基 (GB2688-81)

<三> "DIN V 30 910" 及 "ISO5755" (成分与性能略) ⊙烧结铝镍钴永磁合金的磁特性及其它物理特性

< 規格二 - 不銹鋼 >

FTG60-25(50R) 材料的力学性能

粉末冶金材料标准表

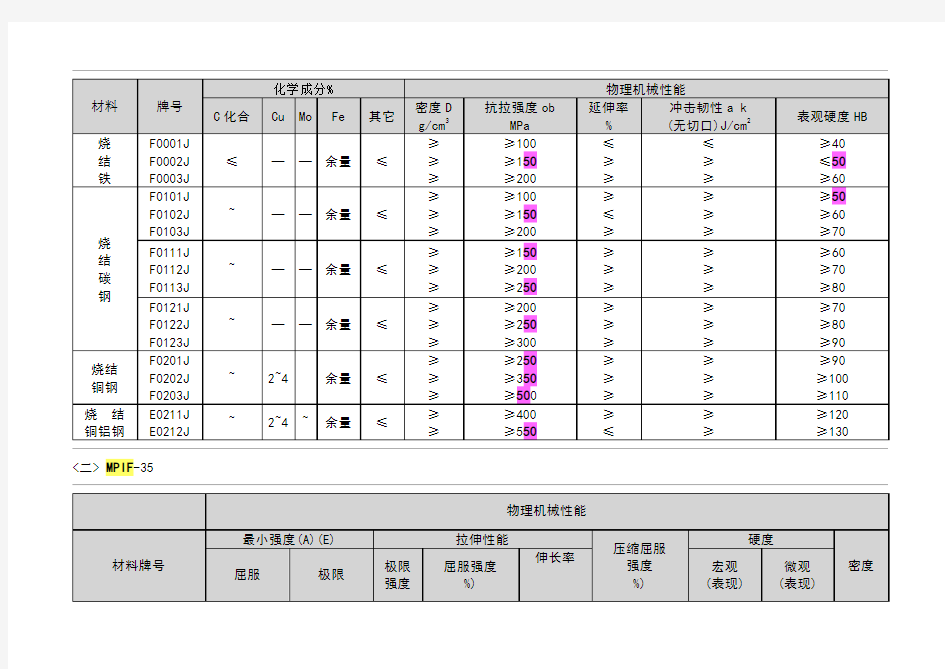

公司制造的铁基粉末冶金零件执行标准与成分性能<一>G B/

590 66 < 690 35 60 烧结铁和烧结碳钢的化学成分(%). 材料牌号Fe C F-0000 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为%。▲ 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值烧结铁-铜合金和 烧结铜钢的化学 成分(%). 材料牌号 Fe Cu C FC-0200 烧结铁-镍合金和烧结镍 钢的化学成分(%). 材料牌号Fe Ni Cu C FN-0200 注: 用差减法求出的其它 元素(包括为了特殊目的 而添加的其它元素)总量 的最大值为% ⊙ 铁-铜合金和铜钢粉末冶金材料性能(MPIF-35) 材料编号最小强 度 (A)(E) 拉伸性能 横 向 断 裂 压缩 屈服 强度 %) 硬度 密度屈 服 极 限 极限 强度 屈服强 度 %) 伸 长 率 宏观 (表 现) 微观 (换算 的) MPa MPa MPa % MPa MPa 络氏g/cm3 FC-0200-15 -18 -21 -24 100 170 140 310 120 11HR B N/A 120 190 160 350140 18 140 210 180 390 160 26 170 230 200 430 180 36 FC-0205-30 -35 -40 -45 210 240 240 < 410 340 37HR B N/A 240 280 280 < 520 370 48 280 340 310 < 660 390 60 310 410 340 < 790 410 72 FC-0205-60HT -70HT -80HT -90HT 410 480 < 660 390 19HR C 58HRC 480 550< 760 490 25 58 550620 (D) < 830 590 31 58 620 690 < 930 660 36 58 FC-0208-30 -40 210 240 240 < 410 390 50HR B N/A

粉末冶金工艺基本知识

粉末冶金工艺基本知识 粉末冶金成形 粉末冶金工艺及材料 粉末冶金是制取金属粉末并通过成形和烧结等工艺将金属粉末或与非金属粉末的混合物制成制品的加工方法,既可制取用普通熔炼方法难以制取的特殊材料,又可制造各种精密的机械零件,省工省料。但其模具和金属粉末成本较高,批量小或制品尺寸过大时不宜采用。粉末冶金材料和工艺与传统材料工艺相比,具有以下特点: 1.粉末冶金工艺是在低于基体金属的熔点下进行的,因此可以获得熔点、密度相差悬殊的多种金属、金属与陶瓷、金属与塑料等多相不均质的特殊功能复合材料和制品。 2.提高材料性能。用特殊方法制取的细小金属或合金粉末,凝固速度极快、晶粒细小均匀,保证了材料的组织均匀,性能稳定,以及良好的冷、热加工性能,且粉末颗粒不受合金元素和含量的限制,可提高强化相含量,从而发展新的材料体系。 3.利用各种成形工艺,可以将粉末原料直接成形为少余量、无余量的毛坯或净形零件,大量减少机加工量。提高材料利用率,降低成本。 粉末冶金的品种繁多,主要有:钨等难熔金属及合金制品;用Co、Ni等作粘结剂的碳化钨(WC)、碳化钛(TiC)、碳化钽(TaC)等硬质合金,用于制造切削刀具和耐磨刀具中的钻头、车刀、铣刀,还可制造模具等;Cu合金、不锈钢及Ni等多孔材料,用于制造烧结含油轴承、烧结金属过滤器及纺织环等。随着粉末冶金生产技术的发展,粉末冶金及其制品将在更加广泛的应用。 1 粉末冶金基础知识 ⒈1 粉末的化学成分及性能 尺寸小于1mm的离散颗粒的集合体通常称为粉末,其计量单位一般是以微米(μm)或纳米(nm)。 1.粉末的化学成分 常用的金属粉末有铁、铜、铝等及其合金的粉末,要求其杂质和气体含量不超过1%~2%,否则会影响制品的质量。 2.粉末的物理性能 ⑴ 粒度及粒度分布 粉料中能分开并独立存在的最小实体为单颗粒。实际的粉末往往是团聚了的颗粒,即二次颗粒。图描绘了由若干一次颗粒聚集成二次颗粒的情形。实际的粉末颗粒体中不同尺寸所占的百分比即为粒度分布。 ⑵ 颗粒形状 即粉末颗粒的外观几何形状。常见的有球状、柱状、针状、板状和片状等,可以通过显微镜的观察确定。 ⑶ 比表面积 即单位质量粉末的总表面积,可通过实际测定。比表面积大小影响着粉末的表面能、表面吸附及凝聚等表面特性。 3.粉末的工艺性能 粉末的工艺性能包括流动性、填充特性、压缩性及成形性等。 ⑴ 填充特性 指在没有外界条件下,粉末自由堆积时的松紧程度。常以松装密度或堆积密度表示。粉末

粉末冶金材料标准表

公司制造的铁基粉末冶金零件执行标准与成分性能<一> GB/T14667.1-93 <二> MPIF-35

烧结铁和烧结碳钢的化学成分(%). 材料牌号Fe C F-0000 97.7-100 0.0-0.3 F-0005 97.4-99.7 0.3-0.6 F-0008 97.1-99.4 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%。▲烧结铁-铜合金和烧结铜钢的化学成分(%). 材料牌号Fe Cu C FC-0200 83.8-98.5 1.5-3.9 0.0-0.3 FC-0205 93.5-98.2 1.5-3.9 0.3-0.6 FC-020893.2-97.9 1.5-3.9 0.6-0.9 FC-0505 91.4-95.7 4.0-6.0 0.3-0.6 FC-0508 91.1-95.4 4.0-6.0 0.6-0.9 FC-0808 88.1-92.4 7.0-9.0 0.6-0.9 FC-1000 87.2-90.5 9.5-10.5 0.0-0.3 烧结铁-镍合金和烧结镍钢的化学成分(%). 材料牌 号 Fe Ni Cu C FN-0200 92.2-99.0 1.0-3.0 0.0-2.5 0.0-0.3 FN-0205 91.9-98.7 1.0-3.0 0.0-2.5 0.3-0.6 FN-0208 91.6-98.4 1.0-3.0 0.0-2.5 0.6-0.9 FN-0405 89.9-96.7 3.0-5.5 0.2-2.0 0.3-0.6 FN-0408 89.6-96.4 3.0-5.5 0.0-2.0 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊

粉末冶金工艺及材料基础知识介绍

粉末冶金工艺及材料基础知识介绍 粉末冶金是制取金属粉末并通过成形和烧结等工艺将金属粉末或与非金属粉末的混合物制成制品的加工方法,既可制取用普通熔炼方法难以制取的特殊材料,又可制造各种精密的机械零件,省工省料。但其模具和金属粉末成本较高,批量小或制品尺寸过大时不宜采用。粉末冶金材料和工艺与传统材料工艺相比,具有以下特点: 1.粉末冶金工艺是在低于基体金属的熔点下进行的,因此可以获得熔点、密度相差悬殊的多种金属、金属与陶瓷、金属与塑料等多相不均质的特殊功能复合材料和制品。 2.提高材料性能。用特殊方法制取的细小金属或合金粉末,凝固速度极快、晶粒细小均匀,保证了材料的组织均匀,性能稳定,以及良好的冷、热加工性能,且粉末颗粒不受合金元素和含量的限制,可提高强化相含量,从而发展新的材料体系。 3.利用各种成形工艺,可以将粉末原料直接成形为少余量、无余量的毛坯或净形零件,大量减少机加工量。提高材料利用率,降低成本。 粉末冶金的品种繁多,主要有:钨等难熔金属及合金制品;用Co、Ni等作粘结剂的碳化钨(WC)、碳化钛(TiC)、碳化钽(TaC)等硬质合金,用于制造切削刀具和耐磨刀具中的钻头、车刀、铣刀,还可制造模具等;Cu合金、不锈钢及Ni等多孔材料,用于制造烧结含油轴承、烧结金属过滤器及纺织环等。

1 粉末冶金基础知识 ⒈1 粉末的化学成分及性能 尺寸小于1mm的离散颗粒的集合体通常称为粉末,其计量单位一般是以微米(μm)或纳米(nm)。 1.粉末的化学成分 常用的金属粉末有铁、铜、铝等及其合金的粉末,要求其杂质和气体含量不超过1%~2%,否则会影响制品的质量。 2.粉末的物理性能 ⑴粒度及粒度分布

粉末冶金材料标准表完整版本

公司制造的铁基粉末冶金零件执行标准与成分性能 <一> GB/T14667.1-93 <二> MPIF-35 编辑版word

烧结铁和烧结碳钢的化学成分(%). 材料牌号Fe C F-0000 97.7-100 0.0-0.3 F-0005 97.4-99.7 0.3-0.6 F-0008 97.1-99.4 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%。▲烧结铁-铜合金和烧结铜钢的化学成分(%). 材料牌号Fe Cu C FC-0200 83.8-98.5 1.5-3.9 0.0-0.3 FC-0205 93.5-98.2 1.5-3.9 0.3-0.6 FC-020893.2-97.9 1.5-3.9 0.6-0.9 FC-0505 91.4-95.7 4.0-6.0 0.3-0.6 FC-0508 91.1-95.4 4.0-6.0 0.6-0.9 FC-0808 88.1-92.4 7.0-9.0 0.6-0.9 FC-1000 87.2-90.5 9.5-10.5 0.0-0.3 烧结铁-镍合金和烧结镍钢的化学成分(%). 材料牌 号 Fe Ni Cu C FN-0200 92.2-99.0 1.0-3.0 0.0-2.5 0.0-0.3 FN-0205 91.9-98.7 1.0-3.0 0.0-2.5 0.3-0.6 FN-0208 91.6-98.4 1.0-3.0 0.0-2.5 0.6-0.9 FN-0405 89.9-96.7 3.0-5.5 0.2-2.0 0.3-0.6 FN-0408 89.6-96.4 3.0-5.5 0.0-2.0 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊 编辑版word

粉末冶金制粉技术 全

粉末冶金制粉技术(一) 粉末冶金新技术、新工艺的应用,不但使传统的粉末冶金材料性能得到根本的改善,而且使得一批高性能和具有特殊性能的新一代材料相继产生。例如:高性能摩擦材料、固体自润滑材料、粉末高温合金、高性能粉末冶金铁基复合和组合零件、粉末高速钢、快速冷凝铝合金、氧化物弥散强化合金、颗粒增强复合材料,高性能难熔金属及合金、超细晶粒及涂层硬质合金、新型金属陶瓷、特种陶瓷、超硬材料、高性能永磁材料、电池材料、复合核燃料、中子可燃毒物、粉末微晶材料和纳米材料、快速冷凝非晶和准晶材料、隐身材料等。这些新材料都需要以粉末冶金作为其主要的或惟一的制造手段。 本章将简要介绍粉末冶金的基本工艺原理和方法,重点介绍近年米粉末冶金新技术和新工艺的发展和应用状况。 1.雾化制粉技术 粉末冶金材料和制品不断增多,其质量不断提高,要求提供的粉末的种类也愈来愈多。例如,从材质范围来看,不仅使用金属粉末,也要使用合金粉末、金属化合物粉末等;从粉末形貌来看,要求使用各种形状的粉末,如生产过滤器时,就要求球形粉末;从粉末粒度来看,从粒度为500~1000m的粗粉末到粒度小于0.1m的超细粉末。 近几十年来,粉末制造技术得到了很大发展。作为粉末制备新技术,第一个引人注目的就是快速凝固雾化制粉技术。快速凝固雾化制粉技术是直接击碎液体金属或合金并快速冷凝而制得粉末的片法。快速凝固雾化制粉技术最大的优点是可以有效地减少合金成分的偏析,获得成分均匀的合金粉末。此外,通过控制冷凝速率可以获得具有非晶、准晶、微晶或过饱和固溶体等非平衡组织的粉末。它的出现无论对粉末合金成分的设计还是对粉末合金的微观结构以及宏观特性都产生了深刻影响,它给高性能粉末冶金材料制备开辟了一条崭新道路,有力地推动了粉末冶金的发展。 雾化法最初生产的是像锡、铅、锌、铝等低熔点金属粉末,进一步发展能生产熔点在1600~1700℃以下的铁粉及其他粉末,如纯铜、黄铜、青铜、合金钢、不锈钢等金属和合金粉末。近些年,随着人们对雾化制粉技术快速冷凝特性的认识,其应用领域不断地拓宽,如高温合金、Al-Li合金、耐热铝合金、非晶软磁合金、稀土永磁合金、Cu-Pb和Cu-Cr假合金等。 借助高压液流(通常是水或油)或高压气流(空气、惰性气体)的冲击破碎金属液流来制备粉末的方法,称为气雾化或水(油)雾化法,统称二流雾化法;用离心力破碎金属液 流称为离心雾化;利用超声波能量来实现液流的破碎称为超声雾化。雾化制粉的冷凝速率一般为103~106℃/s。 2二流雾化 根据雾化介质(气体、水或油)对金属液流作用的方式不同,二流雾化法具有多种形式: (1)垂直喷嘴。雾化介质与金属液流互呈垂直方向。这样喷制的粉末一般较粗,常用来喷制铝、锌等粉末。 (2)V形喷嘴。两股板状雾化介质射流呈V形,金属液流在交叉处被击碎。这种喷嘴是在垂直喷嘴的基础上改进而成的,其特点是不易发生堵嘴。瑞典霍格纳斯公司最早用此法以水喷制不锈钢粉。

粉末冶金材料标准表

粉末冶金材料标准表 WTD standardization office【WTD 5AB- WTDK 08- WTD 2C】

公司制造的铁基粉末冶金零件执行标准与成分性能<一>G B/

590 66 < 690 35 60 烧结铁和烧结碳钢的化学成分 (%). 材料牌号Fe C F-0000 注: 用差减法求出的其它元素 (包括为了特殊目的而添 加的其它元素)总量的最大值 为%。▲ 注: 用差减法求出的其它元素 (包括为了特殊目的而添 加的其它元素)总量的最大值 烧结铁-铜合金和 烧结铜钢的化学 成分(%). 材料牌号Fe Cu C FC-0200 烧结铁-镍合金和烧结镍 钢的化学成分(%). 材料牌号Fe Ni Cu C FN-0200 注: 用差减法求出的其它 元素(包括为了特殊目的 而添加的其它元素)总量 的最大值为% ⊙ 铁-铜合金和铜钢粉末冶金材料性能(MPIF-35) 材料编号 最小强 度 (A)(E) 拉伸性能 横 向 断 裂 压缩 屈服 强度 %) 硬度 密度 屈 服 极 限 极限 强度 屈服强 度 %) 伸 长 率 宏观 (表 现) 微观 (换算 的) MPa MPa MPa % MPa MPa 络氏g/cm3 FC-0200-15 -18 -21 -24 100 170 140 310 120 11HR B N/A 120 190 160 350140 18 140 210 180 390 160 26 170 230 200 430 180 36 FC-0205-30 -35 -40 -45 210 240 240 < 410 340 37HR B N/A 240 280 280 < 520 370 48 280 340 310 < 660 390 60 310 410 340 < 790 410 72 FC-0205-60HT -70HT -80HT -90HT 410 480 < 660 390 19HR C 58HRC 480 550< 760 490 25 58 550620 (D) < 830 590 31 58 620 690 < 930 660 36 58

JIS Z2550-2000标准日本粉末冶金

JIS 烧结金属材料——规格 JIS Z 2550:2000 平成12年(2000)3月20日修正 日本工业标准调查会审议 (日本标准协会发行)

Z 2550:2000 前言 本标准是以工业标准化法为基础,经过日本工业标准调查会审查,由通商产业大臣修改的日本工业标准。根据本标准,对JIS Z 2550:1989(机械构造部件用烧结材料)修改置换。 JIS Z 2550附属书如下所示。 附属书(规定)机械构造部件用烧结材料 主管大臣:通商产业大臣制订:昭和58(1983).11.1 修改:平成12(2000).3.20 公示:平成12(2000).3.21 拟订原案合作者:日本粉末冶金工业协会 审议部会:日本工业标准调查会非铁金属部会(部会长神尾彰彦) 如对此标准有意见或者疑问,请联系工业技术院标准部标准业务科产业基盘标准化推进室(100-8921东京都千代田区霞关1条3-1) 并且,日本工业标准根据工业标准化法第15条规定,以5年为最大期限,必须在此期限内附日本工业标准调查会审议,并及时确认、修改或废止。

日本工业标准 烧结金属材料——规格 Sintered metal materials—Specification 序本标准是以1996年第一版发行的ISO 5755,Sintered metal materials—Specification为基础,制订的日本工业标准,但日本工业标准与ISO标准值的规定项目不一样,不可能直接对比统一。这次修改,在附属书中对采用ISO的材料的日本工业标准材料进行了规定,使两者可以并用。不过,因ISO开始了原国际标准的修改工作,需要注意ISO材料记号的使用。此外,本标准中有侧线或者点线的部分,为附属书材料特性试验的相关部分,是国际标准中没有的事项。 1. 适用范围此标准规定了轴承与机械部件使用的烧结金属材料的化学成分、机械特性 及物理特性。 备注1 选择粉末冶金材料时,材料的特性不单是化学成分及密度,还要考虑到制造方 法。已经适用于制品、用途的材料特性,锻造品和铸造品或许不同。因此,在确认特性 时,最好与生产者联系。 2.此标准对应的国际标准如下所示 ISO 5755,Sintered metal materials—Specification 2. 引用标准以下的标准因被本标准引用,构成了本标准规定的一部分。这些引用标准, 适用其最新版本。 JIS Z 2202 金属材料冲击试验片 JIS Z 2241 金属材料拉伸试验方法 备注ISO 6892,Metallic materials—Tensile testing at ambient temperature与本标准 同等。 JIS Z 2242 金属材料冲击试验方法 JIS Z 2244 维氏硬度试验—试验方法 JIS Z 2245 洛氏硬度试验—试验方法 备注ISO-4498-1,Sintered metal materials(excluding hardmetal)—Determination of apparent hardness—Part1:虽然限定了烧结材料的规格,但试验方法同等。 JIS Z 2501 烧结金属材料密度、含油率及开放气孔率试验方法 备注ISO 2738,Permeable sintered metal materials—Determination of density,oil content and open porosity与此标准一致。 JIS Z 2507 烧结轴承—径向压碎强度试验方法 备注ISO 2739,Sintered metal bushes—Determination of radial crushing strength与 此标准一致。 3. 选取样本选取样本遵循相关的日本工业标准。 4. 试验方法为了评价附表1到附表9及附属书的指示特性,适用以下的试验方法。4.1 化学成分成分分析尽量按日本工业标准规定的方法进行。没有合适的标准时,根据 和受试者的协议进行试验。 4.2 开放气孔率开放气孔率遵从JIS Z 2501进行试验。 4.3 含油率含油率遵从JIS Z 2501进行试验。 4.4 拉伸强度拉伸强度使用附图1.所示试验片,遵从JIS Z 2241进行试验。 4.5 外观硬度外观硬度遵从JIS Z 2244或JIS Z 2202进行试验。

(冶金行业)第五章非铁金属材料与粉末冶金材料

(冶金行业)第五章非铁金属材料与粉末冶 金材料

第五章非铁金属材料和粉末冶金材料 非铁金属材料是指除钢铁材料以外的其它金属及合金的总称(俗称有色金属)。 非铁金属材料种类繁多,应用较广的是Al、Cu、Ti及其合金以及滑动轴承合金。 §5-1铝及铝合金 壹、工业纯铝(阅读,回答问题) 1.铝合金为什么不能进行热处理强化?可通过什么手段提高其强度? 2.为什么纯铝在大气中有良好的耐蚀性? 3.纯铝有哪些优点和缺点?主要应用? 二、铝合金 铝合金是向铝中加人适量的Si、Cu、Mg、Mn等合金元素,进行固溶强化和第二相强化而得到的。合金化可提高纯铝的强度且保持纯铝的特性。壹些铝合金仍可经冷变形强化或热处理,进壹步提高强度。 1.铝合金的分类 二元铝合金壹般形成固态下局部互溶的共晶相图,如图5-1所示。 根据铝合金的成分和工艺特点可把铝合金分为变形铝合金和铸造铝合金。 (1)变形铝合金由图5-1可知,凡成分在D'点以左的合金(加热时能形成单相固溶体组织,具有良好的塑性,适于压力加工),均称变形铝合金。 变形铝合金又可分为俩类: ·不能热处理强化的铝合金成分在F点以左的合金; ·能热处理强化的铝合金成分在F点和D'点之间的铝合金。 (2)铸造铝合金成分在D'点以右的铝合金,具有共晶组织,塑性较差,但熔点低,流动性好,适于铸造,故称铸造铝合金。上述分类且不是绝对的。 2、铝合金的时效强化 (1)概念 1)固溶处理将铝合金加热到α单相区某壹温度,经保温,使第二相溶入α中,形成均匀的单相α固溶体,随后迅速水冷,使第二相来不及从α固溶体中析出,在室温下得到过饱和的α固溶体,这种处理方法称为固溶热处理或固溶(俗称淬火)。 2)固溶处理的性能特点①硬度、强度无明显升高,而塑性、韧性得到改善;②组织不稳定,有向稳定组织状态过渡的倾向。

粉末冶金材料的分类及应用

粉末冶金材料的分类及应用 粉末冶金材料是指用几种金属粉末或金属与非金属粉末作原料,通过配料、压制成形、烧结等工艺过程而制成的材料。这种工艺过程称为粉末冶金法,是一种不同于熔炼和铸造的方法。其生产过程与陶瓷制品相类似,所以又称金属陶瓷法。 粉末冶金法不仅是制取具有某些特殊性能材料的方法,也是一种无切屑或少切屑的加工方法。它具有生产率高、材料利用率高、节省机床和生产占地面积等优点。但金属粉末和模具费用高,制品大小和形状受到一定限制,制品的韧性较差。 粉末冶金法常用于制作硬质合金、减摩材料、结构材料、摩擦材料、难熔金属材料、过滤材料、金属陶瓷、无偏析高速工具钢、磁性材料、耐热材料等。 粉末冶金的生产过程 (1)生产粉末。粉末的生产过程包括粉末的制取、粉料的混合等步骤。为改善粉末的成型性和可塑性通常加入汽油、橡胶或石蜡等增塑剂。 (2)压制成型。粉末在500~600MPa压力下,压成所需形状。 (3)烧结。在保护气氛的高温炉或真空炉中进行。烧结不同于金属熔化,烧结时至少有一种元素仍处于固态。烧结过程中粉末颗粒间通过扩散、再结晶、熔焊、化合、溶解等一系列的物理化学过程,成为具有一定孔隙度的冶金产品。 (4)后处理。一般情况下,烧结好的制件可直接使用。但对于某些尺寸要求精度高并且有高的硬度、耐磨性的制件还要进行烧结后处理。后处理包括精压、滚压、挤压、淬火、表面淬火、浸油、及熔渗等。 粉末冶金材料的主要类型 1 硬质合金 硬质合金是以一种或几种难熔碳化物的粉末为主要成分,加入起粘结作用的钴粉末,用粉末冶金法制得的材料。 常用硬质合金按成分和性能特点分为:钨钴类、钨钴钛类、钨钛钽(铌)类。常用硬质合金的牌号、成分和性能见表1。 表1 常用硬质合金的牌号、成分和性能

粉末冶金材料的分类及应用分析

龙源期刊网 https://www.360docs.net/doc/7818321747.html, 粉末冶金材料的分类及应用分析 作者:蒋福海 来源:《中国房地产业·上旬》2017年第08期 [摘要]随着我国社会主义经济的不断发展,冶金行业也有了很大程度的进步。冶金材料的种类也变得越来越多样化。就目前来说,粉末冶金材料最为普遍,粉末冶金材料主要由硬质合金、粉末冶金结构材料等等一系列的材料构成。本文主要针对粉末冶金材料的具体分类进行深入的研究和分析,并且对其应用进行分析和探究。 [关键词]粉末冶金材料;材料分类;应用 粉末冶金材料是指用粉末冶金工艺制得的多孔、半致密或全致密材料(包括制品)。粉末冶金材料具有传统熔铸工艺所无法获得的独特的化学组成和物理、力学性能,如材料的孔隙度可控,材料组织均匀、无宏观偏析(合金凝固后其截面上不同部位没有因液态合金宏观流动而造成的化学成分不均匀现象),可一次成型等。 1、粉末冶金材料的主要分类 ①粉末冶金减摩材料,又称烧结减摩材料。通过在材料孔隙中浸润滑油或在材料成分中加减摩剂或固体润滑剂制得。材料表面间的摩擦系数小,在有限润滑油条件下,使用寿命长、可靠性高;在干摩擦条件下,依靠自身或表层含有的润滑剂,具有自润滑效果。广泛用于制造轴承、支承衬套或作端面密封等。 ②粉末冶金多孔材料。又称多孔烧结材料。由球状或不规则形状的金属或合金粉末经成型、烧结制成。材料内部孔道纵横交错、互相贯通,一般有30%~60%的体积孔隙度,孔径1~100微米。透过性能和导热、导电性能好,耐高温、低温,抗热震,抗介质腐蚀。用于制 造过滤器、多孔电极、灭火装置、防冻装置等。 ③粉末冶金结构材料。又称烧结结构材料。能承受拉伸、压缩、扭曲等载荷,并能在摩擦磨损条件下工作。由于材料内部有残余孔隙存在,其延展性和冲击值比化学成分相同的铸锻件低,从而使其应用范围受限。 ④粉末冶金摩擦材料。又称烧结摩擦材料。由基体金属(铜、铁或其他合金)、润滑组元(铅、石墨、二硫化钼等)、摩擦组元(二氧化硅、石棉等)3部分组成。其摩擦系数高,能很快吸收动能,制动、传动速度快、磨损小;强度高,耐高温,导热性好;抗咬合性好,耐腐蚀,受油脂、潮湿影响小。主要用于制造离合器和制动器。 ⑤粉末冶金工模具材料。包括硬质合金、粉末冶金高速钢等。后者组织均匀,晶粒细小,没有偏析,比熔铸高速钢韧性和耐磨性好,热处理变形小,使用寿命长。可用于制造切削刀具、模具和零件的坯件。

粉末冶金常识

粉末冶金常识 1.粉末冶金常识之什么是粉末冶金 粉末冶金是一门制造金属粉末,并以金属粉末(有时也添加少量非金属粉末)为原料,经过混合、成形和烧结,制造材料或制品的技术。它包括两部分内容,即:(1)制造金属粉末(也包括合金粉末,以下统称"金属粉末")。 (2)用金属粉末(有时也添加少量非金属粉末)作原料,经过混合、成形和烧结,制造材料(称为"粉末冶金材料")或制品(称为"粉末冶金制品")。 2、粉末冶金常识之粉末冶金最突出的优点是什么 粉末冶金最突出的优点有两个: (1)能够制造目前使用其他工艺无法制造或难于制造的材料和制品,如多孔、发汗、减震、隔音等材料和制品,钨、钼、钛等难熔金属材料和制品,金属-塑料、双金属等复合材料及制品。 (2)能够直接制造出合乎或者接近成品尺寸要求的制品,从而减少或取消机械加工,其材料利用率可以高达95%以上,它还能在一些制品中以铁代,做到了"省材、节能"。 粉末冶金件 3、粉末冶金常识之什么是"铁基"什么是铁基粉末冶金 铁基是指材料的组成是以铁为基体。铁基粉末冶金是指用烧结(也包括粉末锻造)方法,制造以铁为主要成分的粉末冶金材料和制品(铁基机械零件、减磨材料、摩擦材料,以及其他铁基粉末冶金材料)的工艺总称。 4、粉末冶金常识之用于粉末冶金的粉末制造方法主要有哪几类 粉末制造方法主要有物理化学法和机械粉碎法两大类。前者包括还原法、电解法和羰基法等;后者包括研磨法和雾化法。 5、粉末冶金常识之用还原法制造金属粉末是怎么回事 该法是用还原剂把金属氧化物中的氧夺取出来,从而得到金属粉末的一种方法。 6、粉末冶金常识之什么叫还原剂 还原剂是指能够夺取氧化物中氧的物质。制取金属粉末所用的还原剂,是指能够除掉金属氧化物中氧的物质。就金属氧化物而言,凡是与其中氧的亲合力大于这种金属与氧的亲合力的物质,都称其为这种金属氧化物的还原剂。 7、粉末冶金常识之粉末还原退火的目的是什么 粉末还原退火的目的主要有以下三个方面:(1)去除金属粉末颗粒表面的氧化膜;(2)除掉颗粒表面吸附的气体和水分等异物;(3)消除颗粒的加工硬化。 粉末冶金工艺流程图 8、粉末冶金常识之用于粉末冶金的粉末性能测定一般有哪几项 用于粉末冶金的粉末性能测定一般有三项:化学成分、物理性能和工艺性能。9、用于粉末冶金的粉末物理性能主要包括那几项

粉末冶金 论文

粉末冶金技术论文 专业年级 学号 姓名 中国石油大学 2012-6-12

粉末冶金技术 XXX (09级材料三班) 摘要:粉末冶金是制取金属或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合以及各种类型制品的工艺技术。粉末冶金法与生产陶瓷有相似的地方,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备。粉末冶金材料是指用几种金属粉末或金属与非金属粉末作原料,通过配料、压制成形、烧结等工艺过程而制成的材料。这种工艺过程成为粉末冶金法,是一种不同于熔炼和铸造的方法。其生产过程与陶瓷制品相类似,所以又称金属陶瓷法。粉末冶金法不仅是制取具有某些特殊性能材料的方法,也是一种无切削或少切削的加工方法。它具有生产率高、材料利用率高、节省机床和生产占地面积等优点。但金属粉末和模具费用高,制品大小和形状受到一定限制,制品的韧性较差。粉末冶金法常用于制作硬质合金、减摩材料、结构材料、摩擦材料、难熔金属材料、过滤材料、金属陶瓷、无偏析高速工具钢、磁性材料、耐热材料等。 关键词:粉末冶金、基本工序、应用、发展方向、问题及机遇 Powder metallurgy technology XXX (09 grade material class three) Abstract:Powder metallurgy is used for preparing metal or metal powder (or metal powder and metal powder mixture) as raw material, after forming and sintering, manufacture of metal materials, composite and various types of products technology.Powder metallurgy method and the production of ceramic have similar place, therefore, a series of new powder metallurgy technologies can also be used for preparing ceramic material. Powder metallurgy materials refers to the use of several kinds of metal powder or metal and non metal powder as raw material,

粉末冶金材料标准表

<二> MPIF-35

烧结铁和烧结碳钢的化学成分(%). 材料牌号Fe C F-0000 97.7-100 0.0-0.3 F-0005 97.4-99.7 0.3-0.6 F-0008 97.1-99.4 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的烧结铁-铜合金和烧结铜钢的化学成分 (%). 材料牌号Fe Cu C FC-0200 83.8-98.5 1.5-3.9 0.0-0.3 FC-0205 93.5-98.2 1.5-3.9 0.3-0.6 FC-020893.2-97.9 1.5-3.9 0.6-0.9 烧结铁-镍合金和烧结镍钢的化学成分(%). 材料牌 号 Fe Ni Cu C FN-0200 92.2-99.0 1.0-3.0 0.0-2.5 0.0-0.3 FN-0205 91.9-98.7 1.0-3.0 0.0-2.5 0.3-0.6 FN-0208 91.6-98.4 1.0-3.0 0.0-2.5 0.6-0.9

最大值为2.0%。▲ 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%。FC-0505 91.4-95.7 4.0-6.0 0.3-0.6 FC-0508 91.1-95.4 4.0-6.0 0.6-0.9 FC-0808 88.1-92.4 7.0-9.0 0.6-0.9 FC-1000 87.2-90.5 9.5-10.5 0.0-0.3 FN-0405 89.9-96.7 3.0-5.5 0.2-2.0 0.3-0.6 FN-0408 89.6-96.4 3.0-5.5 0.0-2.0 0.6-0.9 注: 用差减法求出的其它元素(包括为了特 殊目的而添加的其它元素)总量的最大值为 2.0% ⊙ 铁-铜合金和铜钢粉末冶金材料性能(MPIF-35) 材料编号最小强度(A)(E) 拉伸性能 横向 断裂 压缩 屈服 强度 (0.1%) 硬度 密度屈服极限极限强度 屈服强度 (0.2%) 伸长率 (25.4mm ) 宏观 (表 现) 微观 (换算的)

粉末冶金材料的应用与发展

粉末冶金材料的应用与发展 粉末冶金材料(powder metallurgy material)是指用粉末冶金工艺制得的多孔、半致密或全致密材料(包括制品)。粉末冶金材料具有传统熔铸工艺所无法获得的独特的化学组成和物理、力学性能,如材料的孔隙度可控,材料组织均匀、无宏观偏析(合金凝固后其截面上不同部位没有因液态合金宏观流动而造成的化学成分不均匀现象),可一次成型等。 通常,粉末冶金材料按用途可分为7类: ①粉末冶金减摩材料,又称烧结减摩材料。通过在材料孔隙中浸润滑油或在材料成分中加减摩剂或固体润滑剂制得。材料表面间的摩擦系数小,在有限润滑油条件下,使用寿命长、可靠性高;在干摩擦条件下,依靠自身或表层含有的润滑剂,即具有自润滑效果。广泛用于制造轴承、支承衬套或作端面密封等。 ②粉末冶金多孔材料。又称多孔烧结材料。由球状或不规则形状的金属或合金粉末经成型、烧结制成。材料内部孔道纵横交错、互相贯通,一般有30%~60%的体积孔隙度,孔径1~100微米。透过性能和导热、导电性能好,耐高温、低温,抗热震,抗介质腐蚀。用于制造过滤器、多孔电极、灭火装置、防冻装置等。 ③粉末冶金结构材料。又称烧结结构材料。能承受拉伸、压缩、扭曲等载荷,并能在摩擦磨损条件下工作。由于材料内部有残余孔隙存在,其延展性和冲击值比化学成分相同的铸锻件低,从而使其应用范围受限。 ④粉末冶金摩擦材料。又称烧结摩擦材料。由基体金属(铜、铁或其他合金)、润滑组元(铅、石墨、二硫化钼等)、摩擦组元(二氧化硅、石棉等)3部分组成。其摩擦系数高,能很快吸收动能,制动、传动速度快、磨损小;强度高,耐高温,导热性好;抗咬合性好,耐腐蚀,受油脂、潮湿影响小。主要用于制造离合器和制动器。 ⑤粉末冶金工模具材料。包括硬质合金、粉末冶金高速钢等。后者组织均匀,晶粒细小,没有偏析,比熔铸高速钢韧性和耐磨性好,热处理变形小,使用寿命长。可用于制造切削刀具、模具和零件的坯件。

粉末冶金日本工业标准JISZ

日本工业标准 JIS Z 2550-1983 机械结构零件用烧结材料 Sinted Materials for Structural Parts 1. 适用标准本标准规定了机械结构零件用烧结金属材料。但是,这种材料都是烧结态材料。 备考作为参考,在本标准中一并记入了国际单位制(SI)的单位与数值,它们都附加有{}。 2.种类与记号材料的种类与记号是根据材料的化学成分与机械性能来划分的,如表1所示。 3. 质量材料的机械性能、密度及化学成分如表2所示。

① 1N/mm2=1MPa。 ②化学成分中,SMS1种相当SUS 316和SUS 304,SMS2种相当410。 ③所谓其它,是磷、硫、锰、硅等。 备考:表2也适用于烧结后进行尺寸整形者。 参考:(1)关于SMF种材料的硬度与热处理,各种烧结材料的表面处理,含油处理后的各项性能,作为参考值,在解说中给出。 再者,关于含碳量与适用的热处理可参照解说。 (2)用高纯氢中烧结或真空烧结制造的不锈钢系的质量,例如解说中所示。 4. 试验

4.1 机械性能试验 4.1.1 拉伸试验 (1)试件试件是用下列方法制造的: (a)压制压坯用阴模内部的形状与尺寸 (b)压坯压坯高度为4.00~5.00mm,压坯中不得有肉眼可见的分层及其它缺陷。 (c)润滑方法用油布拭擦阴模内表面,或用将60g硬脂酸锌溶于1L四氯化碳中制成的溶液涂覆阴模内表面。另外,将硬脂酸锌之类的润滑剂添加于使用的粉末中,充分进行混合也可以。 (d)成形成形压坯所需之粉末量依据测定质量,测定充填体积,或将粉末充满阴模后将上表面刮平来决定。 成形方面,有规定成形压力和规定压坯密度二种情况。在规定压制压力的场合,一组压坯对于规定的压力变化不得大于±3%,质量方面,对于平均值的变化不得大于±2%。在规定压坯密度的场合,一组压坯对于规定的高度变化不得大于±2%,和质量方面,对于规定的值变化不得大于±1%。 另外,关于压制速度,保压时间,脱模方法及一组压坯的数量,皆由当事者间协商决定。 (e)烧结烧结条件根据当事者间的协定进行。但是,对于烧结温度范围,保温时间,加热—冷却条件及烧结气氛的各项条件都必须进行记录。 (2)试验方法试验方法按照JIS Z 2241(金属材料拉伸试验方法)进行。 4.1.2 冲击试验 (1)试件试件是用下列方法制造的: (a)压制压坯用阴模内部的形状及尺寸图2示阴模内部的形状及尺寸。

粉末冶金工艺及材料

粉末冶金工艺及材料 粉末冶金是制取金属粉末并通过成形和烧结等工艺将金属粉末或与非金属粉 末的混合物制成制品的加工方法,既可制取用普通熔炼方法难以制取的特殊材料,又可制造各种精密的机械零件,省工省料。但其模具和金属粉末成本较高,批量小或制品尺寸过大时不宜采用。粉末冶金材料和工艺与传统材料工艺相比,具有以下特点: 1.粉末冶金工艺是在低于基体金属的熔点下进行的,因此可以获得熔点、密度相差悬殊的多种金属、金属与陶瓷、金属与塑料等多相不均质的特殊功能复合材料和制品。 2.提高材料性能。用特殊方法制取的细小金属或合金粉末,凝固速度极快、晶粒细小均匀,保证了材料的组织均匀,性能稳定,以及良好的冷、热加工性能,且粉末颗粒不受合金元素和含量的限制,可提高强化相含量,从而发展新的材料体系。 3.利用各种成形工艺,可以将粉末原料直接成形为少余量、无余量的毛坯或净形零件,大量减少机加工量。提高材料利用率,降低成本。 粉末冶金的品种繁多,主要有:钨等难熔金属及合金制品;用Co、Ni等作粘结剂的碳化钨(WC)、碳化钛(TiC)、碳化钽(TaC)等硬质合金,用于制造切削刀具和耐磨刀具中的钻头、车刀、铣刀,还可制造模具等;Cu合金、不锈钢及Ni 等多孔材料,用于制造烧结含油轴承、烧结金属过滤器及纺织环等。随着粉末冶金生产技术的发展,粉末冶金及其制品将在更加广泛的应用。 1粉末冶金基础知识 ⒈1粉末的化学成分及性能 尺寸小于1mm的离散颗粒的集合体通常称为粉末,其计量单位一般是以微米(μm)或纳米(nm)。 1.粉末的化学成分 常用的金属粉末有铁、铜、铝等及其合金的粉末,要求其杂质和气体含量不超过1%~2%,否则会影响制品的质量。 2.粉末的物理性能 ⑴粒度及粒度分布 粉料中能分开并独立存在的最小实体为单颗粒。实际的粉末往往是团聚了的颗粒,即二次颗粒。图7.1.1描绘了由若干一次颗粒聚集成二次颗粒的情形。实际的粉末颗粒体中不同尺寸所占的百分比即为粒度分布。

粉末冶金的优缺点及其技术

粉末冶金的优缺点及其技术 粉末冶金工艺的优点: 1、绝大多数难熔金属及其化合物、假合金、多孔材料只能用粉末冶金方法来制造。 2、由于粉末冶金方法能压制成最终尺寸的压坯,而不需要或很少需要随后的机械加工,故能大大节约金属,降低产品成本。用粉末冶金方法制造产品时,金属的损耗只有1-5%,而用一般熔铸方法生产时,金属的损耗可能会达到80%。 3、由于粉末冶金工艺在材料生产过程中并不熔化材料,也就不怕混入由坩埚和脱氧剂等带来的杂质,而烧结一般在真空和还原气氛中进行,不怕氧化,也不会给材料任何污染,故有可能制取高纯度的材料。 4、粉末冶金法能保证材料成分配比的正确性和均匀性。 5、粉末冶金适宜于生产同一形状而数量多的产品,特别是齿轮等加工费用高的产品,用粉末冶金法制造能大大降低生产成本。 粉末冶金工艺的基本工序是: 1、原料粉末的制备。现有的制粉方法大体可分为两类:机械法和物理化学法。而机械法可分为:机械粉碎及雾化法;物理化学法又分为:电化腐蚀法、还原法、化合法、还原-化合法、气相沉积法、液相沉积法以及电解法。其中应用最为广泛的是还原法、雾化法和电解法。 2、粉末成型为所需形状的坯块。成型的目的是制得一定形状和尺寸的压坯,并使其具有一定的密度和强度。成型的方法基本上分为加压成型和无压成型。加压成型中应用最多的是模压成型。 3、坯块的烧结。烧结是粉末冶金工艺中的关键性工序。成型后的压坯通过烧结使其得到所要求的最终物理机械性能。烧结又分为单元系烧结和多元系烧结。对于单元系和多元系的固相烧结,烧结温度比所用的金属及合金的熔点低;对于多元系的液相烧结,烧结温度一般比其中难熔成分的熔点低,而高于易熔成分的熔点。除普通烧结外,还有松装烧结、熔浸法、热压法等特殊的烧结工艺。 4、产品的后序处理。烧结后的处理,可以根据产品要求的不同,采取多种方式。如精整、浸油、机加工、热处理及电镀。此外,近年来一些新工艺如轧制、锻造也应用于粉末冶金材料烧结后的加工,取得较理想的效果。

粉末冶金材料标准表

公司制造的铁基粉末冶金零件执行标准与成分性能

-15 -20 100 170 120 2.5 120 60 6.7 140 260 170 7.0 130 80 7.3 F-0005-10 -20 -25 100 170 120 < 1 125 25HRB N/A 6.1 140 220 160 1.0 160 40 6.6 170 260 190 1.5 190 55 6.9 F-0005-50HT -60HT -70HT 340 410 (D) < 0.5 300 20HRC 58HRC 6.6 410 480 < 0.5 360 22 58 6.8 480 550< 0.5 420 25 58 7.0 F-0008-20 -25 -30 -35 140 200 170 < 0.5 190 35HRB N/A 5.8 170 240 210 < 0.5 210 50 6.2 210 290 240 < 1.0 210 60 6.6 240 390 260 1.0 25070 7.0 F-0008-50HT -65HT -75HT -85HT 380 450< 0.5 S 480 22HRC 60HRC 6.3 450520 < 0.5 55028 60 6.6 520 590 < 0.5 620 32 60 6.9 590 660 < 0.5 690 35 60 7.1 烧结铁和烧结碳钢的化学成分(%). 材料牌号Fe C F-0000 97.7-100 0.0-0.3 F-0005 97.4-99.7 0.3-0.6 F-0008 97.1-99.4 0.6-0.9 注: 用差减法求出的其它元素(包括为了 特殊目的而添加的其它元素)总量的 最大值为2.0%。▲ 注: 用差减法求出的其它元素(包括为了 特殊目的而添加的其它元素)总量 烧结铁-铜合金和烧结铜钢的化学成分 (%). 材料牌号Fe Cu C FC-0200 83.8-98.5 1.5-3.9 0.0-0.3 FC-0205 93.5-98.2 1.5-3.9 0.3-0.6 FC-020893.2-97.9 1.5-3.9 0.6-0.9 FC-0505 91.4-95.7 4.0-6.0 0.3-0.6 FC-0508 91.1-95.4 4.0-6.0 0.6-0.9 FC-0808 88.1-92.4 7.0-9.0 0.6-0.9 FC-1000 87.2-90.5 9.5-10.5 0.0-0.3 烧结铁-镍合金和烧结镍钢的化学成分(%). 材料牌号Fe Ni Cu C FN-0200 92.2-99.0 1.0-3.0 0.0-2.5 0.0-0.3 FN-0205 91.9-98.7 1.0-3.0 0.0-2.5 0.3-0.6 FN-0208 91.6-98.4 1.0-3.0 0.0-2.5 0.6-0.9 FN-0405 89.9-96.7 3.0-5.5 0.2-2.0 0.3-0.6 FN-0408 89.6-96.4 3.0-5.5 0.0-2.0 0.6-0.9 注: 用差减法求出的其它元素(包括为了特殊目的 而添加的其它元素)总量的最大值为2.0% ⊙ 铁-铜合金和铜钢粉末冶金材料性能(MPIF-35) 材料编号 最小强度(A)(E) 拉伸性能横向 断裂 压缩 屈服 硬度 密度 屈服极限极限强度屈服强度伸长率宏观微观