丙烯腈

2012.03现代化工第32卷第三期

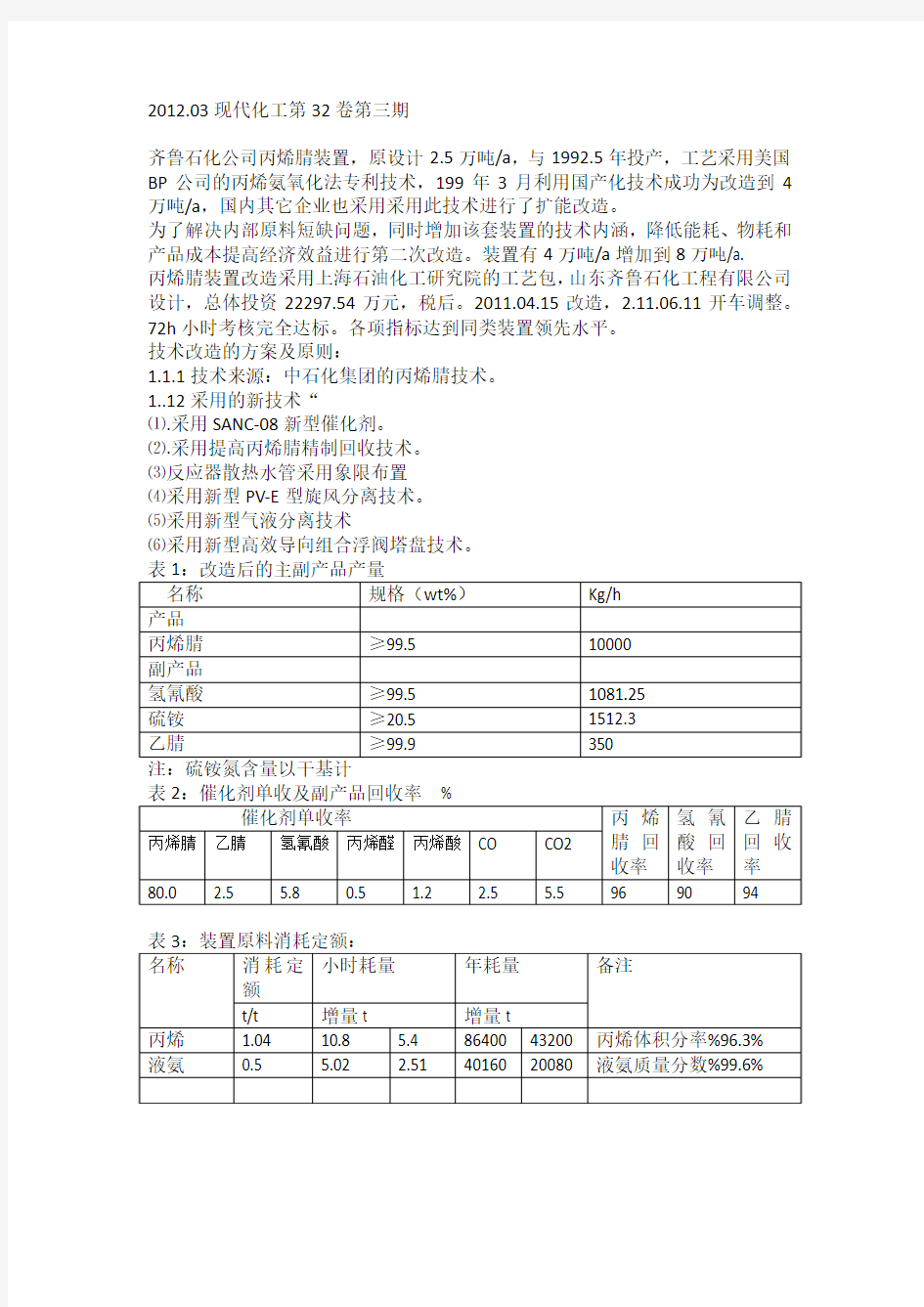

齐鲁石化公司丙烯腈装置,原设计2.5万吨/a,与1992.5年投产,工艺采用美国BP公司的丙烯氨氧化法专利技术,199年3月利用国产化技术成功为改造到4万吨/a,国内其它企业也采用采用此技术进行了扩能改造。

为了解决内部原料短缺问题,同时增加该套装置的技术内涵,降低能耗、物耗和产品成本提高经济效益进行第二次改造。装置有4万吨/a增加到8万吨/a.

丙烯腈装置改造采用上海石油化工研究院的工艺包,山东齐鲁石化工程有限公司设计,总体投资22297.54万元,税后。2011.04.15改造,2.11.06.11开车调整。72h小时考核完全达标。各项指标达到同类装置领先水平。

技术改造的方案及原则:

1.1.1技术来源:中石化集团的丙烯腈技术。

1..12采用的新技术“

⑴.采用SANC-08新型催化剂。

⑵.采用提高丙烯腈精制回收技术。

⑶反应器散热水管采用象限布置

⑷采用新型PV-E型旋风分离技术。

⑸采用新型气液分离技术

⑹采用新型高效导向组合浮阀塔盘技术。

弹性体杂志2011.08.25

丙烯腈是合成纤维、合成橡胶、合成树脂的重要单体。由丙烯腈制得的聚丙腈纤维,即腈纶,性能似羊毛。丙烯腈与丁二烯共聚制得丁腈橡胶,具有耐油、耐寒、耐磨和电绝缘性能。丙烯腈与丁二烯、苯乙烯共聚制得ABS树脂,具有质轻、耐寒、抗冲击等。丙烯腈水解加氢偶联制得己二腈,由己二腈加氢可制得尼龙66的原料己二胺。

1940年前生产方法:

1.氢氰酸与环氧乙烷法

2.氢氰酸与乙炔:乙炔和氢氰酸在氯化亚铜-氯化钾-氯化钠稀盐酸溶液的催化

作用下在80-90℃反应得丙烯腈此法生产过程简单,收率良好,以氢氰酸计可达97%。但副反应多,产物精制较难,毒性也大,且原料乙炔价格高于丙烯,在技术和经济上落后于丙烯氨氧化法。1960年以前,该法是世界各国生产丙烯腈的主要方法。

3.丙烯氨氧化法1960年美国sohio

公司(现在书BP公司)开创了丙烯氨氧化法(sohio法)该法经过多年的发展以日臻完善,且世界各国都在此基础上进行了优化、改进,出现了改良的工艺。

由于丙烯资源的短缺,致使BP公司、旭化成、三菱公司、BOC、日东、BASF 等公司致力于以丙烷为原料的工艺路线的开发。目前开发三种工艺路线。

①.丙烯直接氨氧化法。

②.丙烷直接氨氧化法(一步法)

③.丙烷脱氢后在丙烯氨氧化法(两步法)

丙烯氨氧化法:

2.1丙烯直接氨氧化法

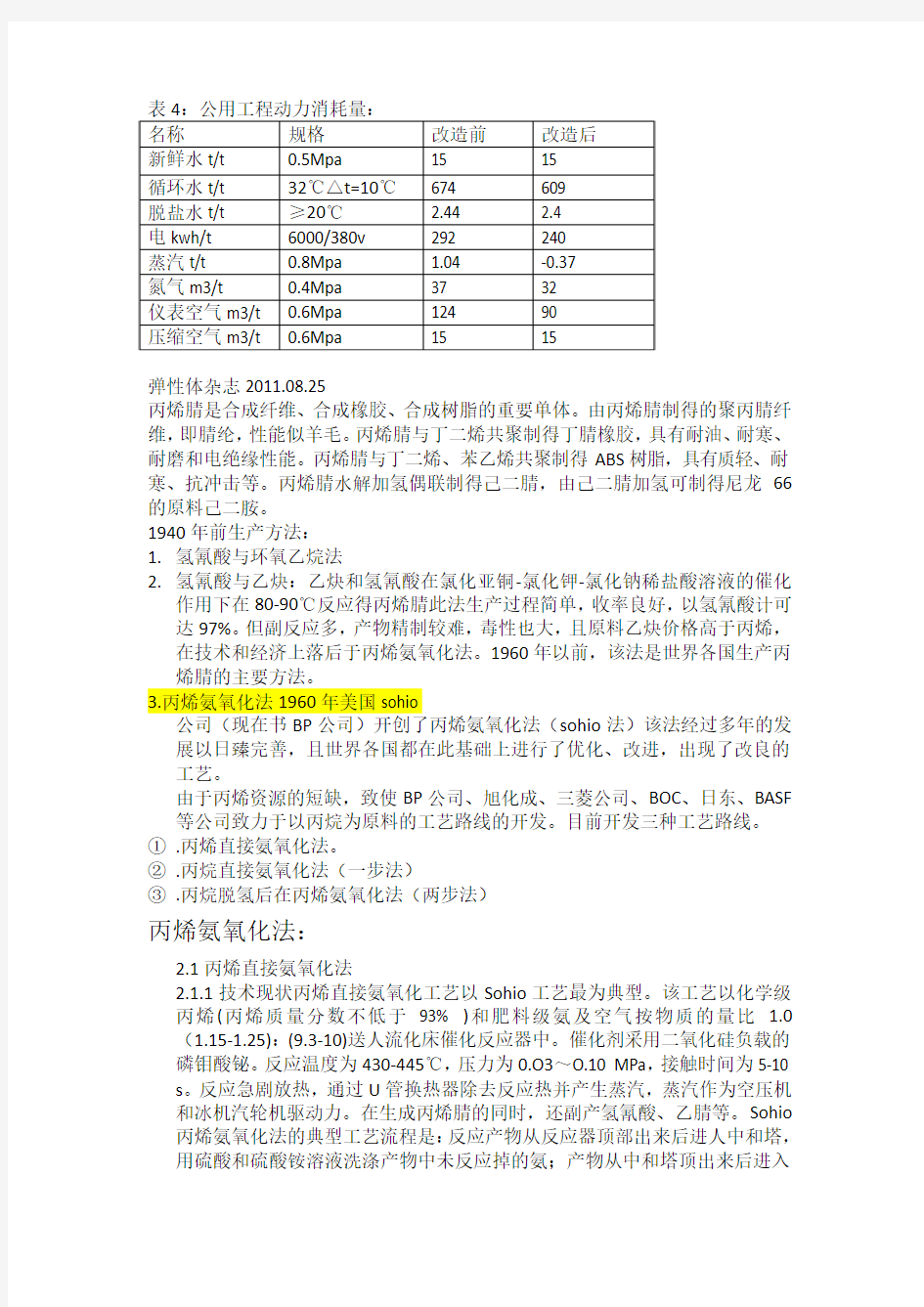

2.1.1技术现状丙烯直接氨氧化工艺以Sohio工艺最为典型。该工艺以化学级

丙烯(丙烯质量分数不低于93% )和肥料级氨及空气按物质的量比 1.0(1.15-1.25):(9.3-10)送人流化床催化反应器中。催化剂采用二氧化硅负载的磷钼酸铋。反应温度为430-445℃,压力为0.O3~O.10 MPa,接触时间为5-10 s。反应急剧放热,通过U管换热器除去反应热并产生蒸汽,蒸汽作为空压机和冰机汽轮机驱动力。在生成丙烯腈的同时,还副产氢氰酸、乙腈等。Sohio 丙烯氨氧化法的典型工艺流程是:反应产物从反应器顶部出来后进人中和塔,用硫酸和硫酸铵溶液洗涤产物中未反应掉的氨;产物从中和塔顶出来后进入

水洗塔,氮、一氧化碳、二氧化碳和未反应的烃不溶于水,作为尾气从塔顶直接排出或焚烧,丙烯腈、乙腈和氰化氢溶于水中,从水洗塔底流出;水洗塔塔底物进入水萃取精馏塔,将丙烯腈、乙腈和氢氰酸加以分离,分离出来的各组分分别进入3个精馏塔加以精馏,进而得到丙烯腈产品和乙腈及氢氰酸副产品。在丙烯氨氧化工艺中,BOC公司还开发出了Petrox氨氧化一再循环工艺。Petrox工艺把传统的氨氧化工艺与未反应丙烯的再循环技术相结合,特点是反应在较低的速率下进行,降低了反应的转化率,提高了丙烯腈的选择性,减少了C的生成,并且采用变压吸附(PSA)的方法分离气体组分。生产试验显示,Petrox工艺可提高产率20%,减少操作费用10-20%。Petrox工艺与Sohio工艺的丙烯氨氧化和产品回收过程相同,只是Petrox工艺进入反应器的是纯氧和空气的混合物;来自吸收塔的气体物流送入PSA装置,分离未反应的烃并返回反应器。在原料配比和反应操作条件方面,Petrox工艺与Sohio 工艺相类似。

2.1.2技术进展目前,世界上先进的生产工艺以美国BP公司的Sohio法为代表。

Sohio法工业化40多年来,已日趋成熟,工艺上基本没有重大改变,研究的重点主要在开发新型的催化剂,开展以节能、降耗为目标的工艺技术改造,提高工艺收率,减少“三废”,消除环境污染等方面。丙烯氨氧化催化剂种类繁多,根据催化剂基础组成是氧化钼还是氧化锑,可分为钼酸盐和锑酸盐两大类。钼酸盐催化剂中包括钼铋铁系、钼铋钨系、钼铋锑系、钼铈碲系、钼铋钴系等;锑酸盐催化剂中包括锑锡系、锑铀系、锑铁系等。在钼酸盐催化剂中,钼铋铁系催化剂已占主导地位,而锑酸盐催化剂中留有锑铁系和锑铀系催化剂。其中,约90%的丙烯腈工业装置使用的是铝铋铁系催化剂,只有少数工厂使用锑铁系和锑铀系催化剂。

目前居于世界领先水平的丙烯氨氧化催化剂有美国BP公司的C-49MC、日东化学公司的NS-733D。近年来报道采用新一代催化剂,以Mo、Bi、Fe、Co 等数1O种金属混合氧化物,以5O%的硅土为载体,在反应温度为435℃下,丙烯转化率达到96.4%,丙烯腈收率为8O.2% 。旭化成公司也介绍了采用以50%1低铝氧化硅为载体的金属氧化物催化剂,丙烯腈收率可达到84.3% 。2O 世纪80年代,上海石油化工研究院开发研制出MB-82和MB-86催化剂体系。

目前国内已投产的13套丙烯腈装置,有1O套已采用国产的MB-82和MB-86催化剂。国产催化剂普遍代替进口催化剂的原因是国产催化剂的技术水平已明显优于C-49,特别是M-86达到国际水平,与最新的C-49MC相当。最近上海石油化工研究院开发的新一代MB-96(A)催化剂能在高压、高负荷的特殊条件下使用,丙烯腈单程收率大于8O%,目前在兰州化工公司石油化工厂引进的

31.2 kt/a丙烯腈生产装置上运转平稳。上海石化股份公司研制的CrA5低氧

比催化剂也具有很好的应用前景口。2003年该公司还推出全新的SAC-2000丙烯腈催化剂口,该催化剂具有低反应温度、高丙烯腈收率、环境友好等特点。

丙烷直接氧化法:

2.2丙烷直接氨氧化法

2.2.1技术现状

世界丙烯腈生产能力中,采用丙烯氨氧化工艺占很大比例。但丙烷与丙烯之间存在着巨大的价格差,而且丙烷资源丰富,从而使以BP/Sohio、三菱化学公司

(MCC)为代表的一些公司纷纷研究用丙烷作原料生产丙烯腈的工艺。2O世纪90年代初,BP公司开发出了丙烷氨氧化一步法新工艺,它是在特定的催化剂下,以纯氧为氧化剂,同时进行丙烷氧化脱氢和丙烯氨反应。该工艺采用了一种新开发的催化剂,它对丙烯腈的选择性相当高,而对副产物丙烯酸的选择性较低,它既适用于以氧气为氧化剂的低丙烷转化工艺,又适合以空气为氧化剂的工艺。该工艺比传统丙烯法生产成本降低20% ,而且丙烯酸之类的副产物少,产出更多的高价值产品乙腈和氢氰酸。与此同时,MCC和英国氧公司(BOC)也开发成功了独特的循环工艺,它主要是丙烷氧化脱氢后生成丙烯,然后再以常规氨氧化法生产丙烯腈。其特点是采用选择性烃吸附分离体系的循环工艺,可将循环物流中的惰性气体和碳氧化物选择性地除去,原料丙烷和丙烯可全部被回收。循环的优势在于可以在低反应单程转化率的情况下提高产物选择性和总体收率,而且大幅减少了CO。的生成量,使生产成本降低约10 ,原材料费用降低约2O% ,从而解决了低转化率带来的原料浪费问题,为丙烷制丙烯腈工艺的工业化打下了基础。在MCC的另一篇专利中还公开了该公司开发的低丙烷转化循环工艺,它是一种高选择性低丙烷转化率的工艺,更适合于带回收系统的装置,而且还使用了该公司开发的新催化剂,其选择性高于BP工艺,可联产丙烯腈和丙烯酸。最近,日本旭化成公司开发的丙烷制丙烯腈工艺,将丙烷、氨和氧气在装填专用催化剂的管式反应器中反应,其催化剂在二氧化硅上负载质量分数为2O%-60% 的Mo、V、Nb或Sn金属,反应中采用惰性气体进行稀释,反应条件为415℃和0.1 MPa。当丙烷转化率为90%时,丙烯腈选择性为7O%,丙烯腈总收率约为6O%。由于催化剂性能上的差异,BP-Amoco和MCC的工艺流程略有不同。BP-Amoco公司工艺的氧化反应在高浓度丙烷和氧不足的条件下进行,由于以氧气作为氧化剂,避免了惰性气体的引入,加之丙烷转化率较低,所以未反应的丙烷需要回收。相比之下,MCC工艺的氧化反应则在低浓度丙烷和氧过量的条件下进行,由于以空气为氧化剂,加之丙烷转化率较高,所以未反应的丙烷不需要回收。文献报道了BP公司丙烷直接氨氧化制丙烯腈工艺设计条件:原料气中n(C3H6):n(NH3):n(O2):n(H2O)=5:1:2:1,反应温度440-550℃,反应压力6.8-102kPa,反应停留时间0.05~5S。

2.2.2技术进展

由于丙烷比丙烯价格低廉,近年来人们便重点研究丙烷氨氧化法生产丙烯腈工艺方面(具体专利见附件)。

丙烷直接氨氧化法尽管成本相对较低,但工程化方面出现了2个主要问题:一是丙烷很难活化,需要苛刻的操作条件和活性及选择性和稳定性均很高的催化剂;二是丙烯腈的稳定性较丙烷差,在工艺条件下容易生成不需要的碳氧化物和氮氧化物。因此,丙烷氨氧化工艺工业化的关键在于开发出在适宜的反应条件下可使丙烷分子活化的高活性、高选择性催化剂,并增加其它具有商业价值的联产物产量。目前,丙烷氨氧化工艺主要有:(1)BP公司开发的丙烷直接氨氧化工艺。以纯氧为氧化剂,在特制催化剂上,丙烷氧化脱氢的同时丙烯氨氧化生产丙烯腈。BP公司的催化剂以锑酸钒为主体,化学式为VSBxMyOz,具有金红石型结构,其中“M”为W、Te、Nb、Sn、Bi、Cu、A1或Ti等助催化剂元素;(2)BOC与MCC 公司开发的带丙烷循环的氨氧化工艺。首先丙烷氧化脱氢后生成丙烯,以常规氨氧化法生产丙烯腈。然后采用选择性丙烷吸附分离技术,将未反应丙烷循环,丙烷的单程转化率为4O%-6O% ,丙烯回收率为100%,降低了生产成本。MCC公司开发了以钼、钒、碲的氧化物为基础,其中含少量铌和锑的丙烷氧化脱氢催化

剂;(3)旭化成公司开发了丙烷固定床直接氨氧化法。将丙烷、氨和空气,通入装有专用催化剂的固定床中反应,在410℃、0.1 MPa、气体时空速率0.33 m/s 下,丙烷转化率为91.0% ,丙烯腈选择性为65 .5% ,丙烯腈收率为59.7% 。旭化成公司开发了钼酸钒催化剂,化学式为VMoXMyOz(其中“M”通常为Bi或Te)。

2.3丙烷脱氢氨氧化法

2.4丙烯腈生产方法经济比较

由于地区间原料差价差异,因此下表数据仅供参考

3.产业现状 3.1国外现状及市场

截止2011年底全球丙烯腈生产能力约为644.4万吨/年,与几年相比主要新增产能集中在泰国和中国,2011年全球丙烯腈主要生产企业及产能见表2。

2000年41.7万吨;

2001年42万吨;

2002年51.8万吨;

2003年60.4万吨;

2004年71.2万吨;

2005年93.1万吨;

2006年94.2万吨;

2007年96.5万

吨和2008年100.0万吨,2009年达102万吨

地区生产商产能地区生产商产能北美

美国英力士 73.5 南美

巴西Acrinor 8.8 伊斯曼化学! 51.0 墨西哥Pemex 6.5 氰特工业 22.0 中国大陆中石油吉林石化 42.4 璐彩特2

14.0 中石油大庆石化1 16.0 西欧

德国英力士丙烯腈 33.6 中石油兰州石化 3.1 荷兰DSM

26.0 中石油抚顺石化 9.2 西班牙雷普索尔-YPF 13.0 中石化齐鲁石

化 8.0 英国英力士公司

27.0 中石化上海石化2 39.0 东欧

白俄罗斯Polymir 7.5 中石化安庆石化 8.0 保加利亚卢卡石油 3.0 中国台

湾台塑 32.0 俄罗斯卢卡石油 15.0 台湾石化 19.0 土耳其Petkim

9.2 韩国东西石化 30.0 日本

旭化成 45.0 泰光石化 25.0 Dia-Nitrix 22.5 印度 IPC 4.0 昭和电工 5.1 泰国 PTT/旭化成 20.0 住友化学

6.0

合计

644.4

1.含大庆炼化8万吨/年装置;

2.含赛科石化26万吨/年装置。

2005年-2008年以来,丙烯腈产量一直徘徊在600万吨左右,2008年经济危机之前全球丙烯腈需求一直保持平稳,进入2008年下半年,由于受到全球金融危机影响,丙烯腈下游主要领域.如腈纶纤维和丙烯腈-丁二烯-苯乙烯聚合物(ABS)市场需求疲软,从而导致2008年需求大幅度下挫,2009年四季度开始装置开工率有所回升,但是鉴于欧债危机和全球经济尚处于低谷,因此全球范围内丙烯腈装置仍没有满负荷开工。北美及西欧受腈纶停产的影响,美国的装置开工率从2001年的85%,一路下滑到2011年的61%,产量从2001年的134.7万吨下降到2011年的98.5万吨。亚洲家电消费增长的需求拉动,ABS/SAN的份额从2004年的32%增加到2011年的39%;受涤纶的挤压,腈纶的份额从2004年的48%下降到2011年的38%; 2011年,丙烯酰胺消费丙烯腈为11%;己二腈消费丙烯腈为5%;丁腈橡胶消费丙烯腈为4%。2011年全球丙烯腈消费结构见图1:

表5:2011年我国丙烯腈的主要生产厂家情况

生产厂家名称产能生产工艺及配套的下游产品

中国石油大庆石油化工公司8.0 BP技术,配套腈纶、ABS树脂

中国石油大庆炼化工公司8.0 BP技术,配套聚丙烯酰胺、丙烯酰胺中国石油吉林石油化工公司45.2 BP技术,2010年采用国产化技术建

24万吨/年装置,配套ABS树脂

中国石油抚顺石油化工公司腈纶厂9.2

中国石油兰州石油化工公司 3.5

中国石化上海石油化工股份有限公司13.0

中国石化安庆石油化工公司8.0

中国石化齐鲁石油化工公司腈纶厂8.0

上海赛科化工股份有限责任公司26.0

齐泰化工责任有限公司0.4

合计129.3

丙烯腈的生产现状及发展前景

时间:2005-06-25

关键词:丙烯腈生产现状发展前景来源:互联网

摘要:本文详细论述了丙烯腈的生产工艺、研究状况和生产现状,分析了国内外市场情况及发展前景,并对我国丙烯腈工业的发展提出了建议。

关键词:丙烯腈;生产;市场;发展

中图分类号:TO226.61 文献标识码:A 文章编号:

1009-4725(2003)10-0011-04

Production Status and Development Prospect of Acrylonitrile

LUO Bao-jun1, ZHOU Zi-ping1, WANG Mei-yun2

(1. Natural Gas Refinery, Z.Y. Petroleum Ltd. Co., Puyang 457162, China; 2. Power Supply Dep., Z.Y.Oil-field Subsidiary Company, Puyang 457162, China)

Abstract:This paper reviews the present situation of production processes and study of acrylonitrile, analyses the market development trend of acrylonitrile at home and abroad, and puts forward some suggestions for developing the production of acrylonitrile in our country.

Keywords:acrylonitrile; production; market; development

1 概述

丙烯腈是三大合成材料(纤维、橡胶、塑料)的重要化工原料,主要用来生产聚丙烯腈纤维(腈纶)、丙烯腈-丁二烯-苯乙烯(ABS)塑料、苯乙烯(AS)塑料、丙烯酰胺等。丙烯腈在合成纤维、合成树脂等高分子材料中占有显著地位,应用前景广阔。除此之外,丙烯腈聚合物与丙烯腈衍生物也广泛应用于建材及日用品中。

2 生产工艺

2.1 环氧乙烷法

由环氧乙烷和氢氰酸制得氰乙醇,然后以碳酸镁为催化剂,于200~280 ℃脱水制得丙烯腈。

CH2CH2O + HCN HOCH2CH2CN

HOCH2CH2CN CH2=CHCN + H2O

此法生产的丙烯腈原料昂贵,且氢氰酸毒性大,已被淘汰。

2.2 乙炔法

由乙炔与氢氰酸作用而得,反应为常压,温度80~90℃,用氯化亚铜和氯化铵为催化剂。

C2H2 + HCN CH2=CHCN

该法特点是:生产过程简单,但副产物种类较多,不易分离。1960年以前,该法是世界各国生产丙烯腈的主要方法,现基本淘汰。

2.3 丙烯氨氧化法

以丙烯、氨氧和空气中的氧为原料制得,主要副产物为氢氰酸、乙腈、丙烯醛、CO2和CO。

CH2=CHCH3 + NH3 + 3/2O2 CH2=CHCN + H2O 典型的生产过程为,原料气体以丙烯∶氨∶空气=1.0∶1.15∶10.5(mol)的比例从底部进入流化床反应器,反应温度440℃,压力63.74 kPa。反应热用软水循环回收,发生高压蒸汽。反应气体冷却后,洗涤、吸收、精馏后得到高纯度产品。该

方法具有原料易得、工艺过程简单、产品成本低等优点。该方法是目前国内外主要生产方法。但目前存在一个全球范围内丙烯原料吃紧的问题。

2.4 丙烷氨氧化法

此法是正在开发的新技术,BP、旭化成公司已经完成中试阶段,旭化成公司现正着手进行工业化。所研制出的氨氧化催化剂活性组分为V-Sb-W-复合催化剂,50%载体为SiO2-Al2O3,反应温度500 ℃,压力103 kPa,原料配比为丙烷∶氨∶氧∶氮∶水=1∶2∶2∶7∶3。根据美国斯坦福研究所进行的180 kt/a装置概念设计结果,与丙烯氨氧化法比较,两种工艺主要技术经济和设备指标如下[1]。

表1 丙烷与丙烯氨氧化法比较

此法虽然投资较高,但生产成本低,因此很有发展前景。

3 国内外生产现状

3.1 世界丙烯腈生产概况

全世界丙烯腈的生产主要集中在美国、西欧和日本等国家和地区。目前,全世界丙烯腈总生产能力为6658 kt/a(见表2)。美、日、西欧丙烯腈生产能力合计为4063 kt/a,占世界总能力的61%。

表2 世界丙烯腈生产能力

美国是世界上丙烯腈最大的生产国与出口国,现有丙烯腈生产装置6 套,主要生产厂家为BP化学、Sterling、Monsanto、American Cyanamid、Solutia公司等。BP公司丙烯腈生产能力占世界总丙烯腈生产能力的11.7%,占有份额最大。目前美国生产能力为1892 kt/a,约占世界总生产能力的28.4%。美国丙烯腈出口量几乎占本国产量的50%,主要出口到远东,预计如此高的出口比例可一直延续到2005年。

西欧丙烯腈的生产装置共有9 套,主要集中于德国Erdoelchenie、BASF、PCK 公司,意大利EniChem公司,荷兰的DSM公司,西班牙Repsol公司。西欧总生产能力约为1315 kt/a,占全球总生产能力的19.8%。西欧丙烯腈用于腈纶纤维占的比例较大,其次为ABS/SAN树脂。

日本丙烯腈生产能力约为856 kt/a,现有6个丙烯腈生产厂家,主要有旭化成、

三菱化成、三井化学、日东化学、昭和电工和住友化学等。1997年以前日本是主要进口国,但是近年来日本丙烯腈工业发展较快,将来有可能成为全球主要的出口国[2]。

2002年全球丙烯腈消费结构为腈纶占54.5%,ABS/AS 占25%,丁腈橡胶与胶乳占5%,其他占15.5%。预计2002-2005年全球还将建设5~6套丙烯腈装置,将新增生产能力约1100 kt/a。

3.2国内生产情况:

20世纪80年代以来我国丙烯腈工业发展较快,从国外引进8套装置,全部采用BP公司技

术。我国丙烯腈生产厂家与生产能力见表3。

表3 我国丙烯腈生产厂家与生产能力

4 研究现状

4.1 催化剂开发

催化剂是丙烯腈工艺中的关键。各公司着重于催化剂的开发,提高催化剂性能与活性,最终以提高丙烯腈的收率。近年来一些主要生产厂商纷纷推出新一代催化剂。如StandardOil公司声称其催化剂主要组分为Mo、Bi、Fe、Co等十种金属的混合氧化物,以50%的硅土作为载体,反应温度435 ℃,丙烯转化率为96.4%,丙烯腈收率达到80.2%。旭化成公司也透露采用50% α-低铝氧化硅载体的金属氧化物催化剂,收率达到84.3%。这些催化剂的共同特点是制作简单、活性高、反应温度低(从而延长催化剂寿命)、高烃/空气比、氨转化率高等特点,提高了收率,并减少了环境污染。目前居于世界领先水平的催化剂有美国BP公司C-49MC、日东化学的NS-733D。目前国内主要采用MB-82和MB-86,特别是M-86达到国际水平,与最新的C-49MC相当。近期上海石化股份公司研制的CTA5低氧比催化剂也具有很好应用前景。

4.2 新工艺开发

从20世纪90年代初起,以BP、三菱化成公司(MCC)为代表的丙烯腈生产厂商开始了以丙烷为原料的开发研究工作。丙烷比丙烯价格便宜得多,而且容易获得。BP公司介绍,丙烷直接氨氧化有望比丙烯氨氧化降低30%的生产成本。该项工艺已由BP在中试装置中得到验证。BP以纯氧为氧化剂,在Bi-Mo系氧化物中机械混入V-P-W-O系氧化物的双组分催化剂,其反应条件与丙烯类同,VSbWOx氧化物不仅具有氧化脱氢作用,也具有氨氧化功能。而三菱化成则以空气为氧化剂,采用MoVTeNb多组分氧化物,可在400~450 ℃范围内使用,氧化活性高,丙烯腈选择性高。然而丙烷本身相对较低的反应性能阻碍了丙烷路线的工业化进程。为此,BOC与三菱化学公司共同开发了独特的循环工艺,可将循环物流中惰性气体与碳氧化物选择性除去,原料回收率近100%。该循环过程的优势在于可以在低反应单程转化率情况下提高产物选择性和总体收率。而且大幅度减少了CO2的生成量,使生产成本降低约10%,原材料费用降低约20%,从而解决了低转化率带来的原料浪费问题,为丙烷制丙烯腈路线在本世纪初实现工业化打下了基础。

日本旭化成公司开发的丙烷制丙烯腈工艺,将丙烷、氨和氧气在装填专用催化剂的管式反应器中反应,其催化剂在二氧化硅上负载20%~60%的Mo、V、Nb 或Sn金属,反应中采用惰性气体进行稀释,反应条件为415 ℃和0.1 MPa。当丙烷转化率为90%时,丙烯腈选择性为70%,丙烯腈总收率约为60%,现已经进行中试。该公司将采用丙烷法新技术在川崎工厂150 kt/a的丙烯腈生产装置上进行实际生产。计划在工业装置上进行批量生产完全有把握后,再决定在海外建大

型丙烯腈生产装置,主要是计划在韩国东西石化公司新建200 kt/a装置。

5 市场分析及预测

5.1 国际市场分析

近年来随着丙烯腈下游产品腈纶、丙烯腈-丁二烯-苯乙烯/苯乙烯(ABS/AS)、丙烯酰胺、丁腈橡胶和丁腈胶乳、己二腈和己二胺等的发展,特别是下游精细化工新品的不断开发与应用,世界的丙烯腈需求量也不断增加。1995~2002年,世界丙烯腈年均增长率约为4%。生产能力从4750 kt/a增至5932 kt/a,产量由4330 kt/a 增至5150 kt/a。

虽然世界各国消费构成不同,但是从总体上来说,世界上大约有61%的丙烯腈用于生产腈纶纤维,年需求量以2%~3%的速率增长;ABS是丙烯腈的第二大用户,因该产品具有高强度、耐热、耐光和耐溶剂性能好等特点,今后10年其需求量将以4.5%的速度增长;丁腈橡胶应用比例大约占4%,年增长率在1%以上,主要用在汽车行业上;近年来己二腈用量增多,年增长率为4%,主要用于生产乌洛托品;丙烯酰胺的需求量亦以年均2%的速率增长,主要用于纸张、废水处理、矿石处理、油品回收、三次采油化学品等方面。丙烯腈在其它方面应用也较多,如生产碳纤维、水处理树脂、防腐剂、涂料等,需求量将以年均3%的速率增长。

美国是世界上丙烯腈最大的生产国与出口国,西欧丙烯酰胺将是未来丙烯腈消耗量增加最快的领域。权威结构分析预测,丙烯腈主要下游产品腈纶从长期发展来看,对丙烯腈需求增长不大;ABS需求增长也呈现平稳态势;丙烯酰胺可能会以一定速度的增加。因此上述国家和地区丙烯腈市场需求增长较缓。

亚洲地区将是未来丙烯腈消费增长最快的地区,亚洲地区的韩国、印度、中国均是世界主要丙烯腈的进口国。随着一些丙烯腈装置的建设,将大大缓解亚洲丙烯腈的供需矛盾,由于亚洲地区未来需求增长较快,仍需进口一定量的丙烯腈满足亚洲各国的需求。

2002年丙烯腈的消费比例约为,美国、西欧、日本消费量占总消费量的17%、22.9%、14.5%,预计2005年美国、西欧、日本需求量将分别降为15%、19.5%、12.5%。亚洲地区消费量将由2002年的45%左右的比例上升到2005年的53%左右,这种需求量的变化反应世界丙烯腈的重心开始由美国向远东及其他发展国家中转移,亚洲地区将成为未来世界丙烯腈生产与贸易中心。

5.2 国内市场分析

我国丙烯腈主要用作腈纶,近10年来我国丙烯腈飞速发展,1992年产量仅为80.5 kt,2002年国内产量约为470 kt,年均增长率约为14.3%。1995~2002年我国丙烯腈产量与进口情况详见表4。

预计2005年我国腈纶的生产能力将达到600 kt/a,腈纶对丙烯腈需求量将达500 kt/a左右;2005年ABS树脂生产能力将达到800 kt/a,将消耗丙烯腈约320 kt/a;丙烯酰胺将消费100 kt,SNA树脂、丁腈橡胶及其他方面将消耗丙烯腈约180 kt。因此预计2005年我国丙烯腈的总需求量将达到1100 kt,与现有生产能力相差悬殊,发展潜力和空间巨大。

表4 我国近年丙烯腈产量与进口情况/kt

6 建议

我国丙烯腈工业与国外先进水平相比,无论是生产技术、装置规模、产品应用等多个方面都存在较大差距。我国已经加入WTO,丙烯腈工业既有良好的发展前景,又将面临国外规模化高水平技术的冲击。针对目前行业现状,我国丙烯腈关键要加强技术进步,提高装置规模,并加大下游产品的开发与应用,调整产品结构,促进行业整体水平的提高。

目前国内外丙烯腈生产方法为丙烯氨氧化法,近年来丙烯腈合成原料由单一向多元化发展,国际以BP公司、旭化成公司为代表的丙烯腈生产厂家开发以丙烷为原料的直接氨氧化法,由于丙烷比丙烯价格便宜,而且来源广泛,因此具有极好的发展前景。选择丙烷为原料氨氧化制取丙烯腈的工艺路线可以取代以价格较昂贵的丙烯为原料的路线,对于提高资源的利用率有极其重要的意义。

在世界范围看来,丙烯需求越来越大,供应日趋紧张,因此用丙烷替代丙烯生产丙烯腈更具实际意义。建议具有原料优势的企业密切关注BP公司和旭化成公司的工业化进程,一旦工业化成功,则可引进技术,建设以丙烷为原料的氨氧化法装置。

调整下游产品结构,加大对衍生产品的研究开发与应用,调整丙烯腈下游产品结构,是保障我国丙烯腈工业健康发展的关键。在建设或改造骨干丙烯腈企业的同时,也应该逐步形成有技术有实力有特色的丙烯腈下游产品生产企业,形成精细化、系列化产品链,增加经济效益,提高市场竞争力。

作者简介:罗保军,男,1973年生,工学学士,现在中原油气高新股份有限公司天然气化工厂研究所从事天然气化工和精细化工的科研开发及项目调研工作。

参考文献

[1]精细有机化工原料及中间体手册. 北京:化学工业出版社. 1998,464-466

[2]韩秀山,稽瑗,朱伟平. 丙烯腈生产技术现状及发展趋势. 化工生产与技术. 2000,3(7):15-17

年产14万吨丙烯腈项目--创新性说明书

年产14万吨丙烯腈项目创新性说明书

1.工艺流程 1.1磷铵急冷技术 反应气体离开反应器后,首先需要进入急冷塔脱除未反应的氨,减少氨与丙烯腈反应生成各种聚合物所造成的损失。传统工艺以硫酸作为吸收剂,脱除未反应的氨,生成硫铵作为副产物。 但是,经氨中和回收的硫酸铵结晶中的氰化物含量一般难以降到使用标准,用作肥料时,肥效低,还会造成土地板结,不受农民欢迎。 本项目选择一种新工艺吸收氨,即以磷酸二氢铵吸收氨气生成磷酸氢二铵,磷酸氢二铵加热后分解放出氨气,氨经干燥后可以循环使用,也可以不进行干燥,以氨水作为产品。 1.2侧线精馏技术 传统工艺中,回收塔仅做丙烯腈与乙腈的分离,乙腈从塔釜排出。乙腈精制时需要首先从塔釜液中解吸提浓,而塔底乙腈浓度仅为0.1%。本项目在分离乙 1

腈与丙烯腈的萃取精馏塔采用侧线精馏技术,萃取精馏塔侧线抽出乙腈含量 10%w左右的气相,。此复合塔可以有效减小回收乙腈的能耗。 2.节能方案设计 利用回收塔塔釜排出的循环水的热量,此流股水流量大(445000kg/hr),温 度高(115℃),本工艺中,此热水引到脱氢氰酸塔、成品塔塔釜作为再沸器热源、 丙烯蒸发器、氨蒸发器等处作为热源,可以减少公用工程的使用量。详见附录第 三章“热集成与节能技术”。 本工艺为一阈值问题,反应放热量、循环水冷却的放热量大。其中,由于水 集成而带来的循环水的废热量大,而工艺中又有适合使用低温冷却水(7℃左右) 的地方。 3.反应器设计 通过六个步骤,实现了丙烯氨氧化法反应器从无到有的完整设计。 整个丙烯氨氧化法的反应器设计思路如下图所示 使用COMSOL 软件验证模型 反应器设计步骤图 1、使用含晶格氧的反应网络动力学模型 反应器模拟采用最新的含晶格氧的反应动力学模型,能更为准确地模拟动力 学历程。 2

丙烯腈生产现状

国内外丙烯腈生产现状与发展趋势 丙烯腈(AN)是三大合成材料的重要原料之一,在合成树脂、合成纤维、合成橡胶等高分子材料中占有显著的地位并有着广阔的应用前景。目前世界丙烯腈产品用于腈纶生产约占50%。随着西方国家腈纶产量逐年减少,丙烯腈在纤维中的消耗比例正在呈逐年下降趋势。丙烯腈用于ABS、丁睛橡胶生产约占30%,用于生产己二腈约占10%。丙烯腈还应用于己内酞胺、多元醇聚合物等生产中,消耗量占10%左右。 丙烯的主要来源有两个,一是由炼油厂裂化装置的炼厂气回收;二是在石油烃裂解制乙烯时联产所得。丙烯大部分一直来自炼油厂,近年来,由于裂解装置建设较快,丙烯产量相应提高较快。和世界市场一样,近年来我国丙烯的发展速度也逐渐超过了乙烯。2000年,我国乙烯需求量478.89万吨,而丙烯的需求量却达到498.85万吨,首次超过乙烯,之后丙烯的需求量一种保持在乙烯之上。与乙烯相似,由于丙烯分子中含有双键和α-活泼氢,所以具有很高的化学反应活性。在工业生产中,利用丙烯的加成反应、氧化反应,羧基化、烷基化及其聚合反应等,可得一系列有价值的衍生物。 丙烯腈在常温下是无色透明液体,味甜,微臭,沸点77.5℃,凝固点-83.3℃,闪点0℃,自燃点481℃。可溶于有机溶剂如丙酮、苯、四氯化碳、乙醚和乙醇中,与水部分互溶,20℃时在水中的溶解度为7.3%(w),水在丙烯腈中的溶解度为3.1%(w)。其蒸气与空气形成爆炸混合物,爆炸极限为3.05~17.5%(v)。丙烯腈和水、苯、四氯化碳、甲醇、异丙醇等会形成二元共沸混合物,和水的共沸点为71℃,共沸物中丙烯腈的含量为88%(w),在有苯乙烯存在下,还能形成丙烯腈-苯乙烯-水三元共沸混合物。丙烯腈剧毒,其毒性大约为氢氰酸毒性的十分之一,能灼伤皮肤,低浓度时刺激粘膜,长时间吸入其蒸气能引起恶心,呕吐、头晕、疲倦等,因此在生产、贮存和运输中,应采取严格的安全防护措施,工作场所内丙烯腈允许浓度为0.002mg/L。 丙烯腈分子中有双键(c=c)和氰基(C N)两种不饱和键,化学性质很 活泼,能发生聚合、加成、水解、醇解等反应。 聚合反应发生在丙烯腈的C=C双键上,纯丙烯腈在光的作用下就能自行聚合,所以在成品丙烯腈中,通常要加入少量阻聚剂,如对苯二酚甲基醚(阻聚剂MEHQ)、对苯二酚、氯化亚铜和胺类化合物等。除自聚外,丙烯腈还能与苯乙烯、丁二烯、乙酸乙烯、氯乙烯、丙烯酰胺等中的一种或几种发生共聚反应,由此可制得各种合成纤维、合成橡胶、塑料、涂料和粘合剂等。 丙烯腈是三大合成的重要单体,目前主要用它生产聚丙烯腈纤维(商品名叫“腈纶”)。其次用于生产ABS树脂(丙烯腈—丁二烯—苯乙烯的共聚物),和合成橡胶(丙烯腈—丁二烯共聚物)。丙烯腈水解所得的丙烯酸是合成丙烯酸树脂的单体。丙烯腈电解加氢,偶联制得的己二腈,是生产尼龙—66的原料。 一世界丙烯腈产能和市场需求分析 2005年世界丙烯腈产能为614万吨/年,2006年全球丙烯腈产能为617万吨/年。截至2009年,全球丙烯腈能力为623.7万吨/年。

关于编制氯乙烯-丙烯腈共聚物项目可行性研究报告编制说明

氯乙烯-丙烯腈共聚物项目 可行性研究报告 编制单位:北京中投信德国际信息咨询有限公司编制时间:https://www.360docs.net/doc/7b3668818.html, 高级工程师:高建

关于编制氯乙烯-丙烯腈共聚物项目可行性 研究报告编制说明 (模版型) 【立项 批地 融资 招商】 核心提示: 1、本报告为模板形式,客户下载后,可根据报告内容说明,自行修改,补充上自己项目的数据内容,即可完成属于自己,高水准的一份可研报告,从此写报告不在求人。 2、客户可联系我公司,协助编写完成可研报告,可行性研究报告大纲(具体可跟据客户要求进行调整) 编制单位:北京中投信德国际信息咨询有限公司 专 业 撰写节能评估报告资金申请报告项目建议书 商业计划书可行性研究报告

目录 第一章总论 (1) 1.1项目概要 (1) 1.1.1项目名称 (1) 1.1.2项目建设单位 (1) 1.1.3项目建设性质 (1) 1.1.4项目建设地点 (1) 1.1.5项目主管部门 (1) 1.1.6项目投资规模 (2) 1.1.7项目建设规模 (2) 1.1.8项目资金来源 (3) 1.1.9项目建设期限 (3) 1.2项目建设单位介绍 (3) 1.3编制依据 (3) 1.4编制原则 (4) 1.5研究范围 (5) 1.6主要经济技术指标 (5) 1.7综合评价 (6) 第二章项目背景及必要性可行性分析 (7) 2.1项目提出背景 (7) 2.2本次建设项目发起缘由 (7) 2.3项目建设必要性分析 (7) 2.3.1促进我国氯乙烯-丙烯腈共聚物产业快速发展的需要 (8) 2.3.2加快当地高新技术产业发展的重要举措 (8) 2.3.3满足我国的工业发展需求的需要 (8) 2.3.4符合现行产业政策及清洁生产要求 (8) 2.3.5提升企业竞争力水平,有助于企业长远战略发展的需要 (9) 2.3.6增加就业带动相关产业链发展的需要 (9) 2.3.7促进项目建设地经济发展进程的的需要 (10) 2.4项目可行性分析 (10) 2.4.1政策可行性 (10) 2.4.2市场可行性 (10) 2.4.3技术可行性 (11) 2.4.4管理可行性 (11) 2.4.5财务可行性 (12) 2.5氯乙烯-丙烯腈共聚物项目发展概况 (12)

化工工艺学复习题

化工工艺复习资料 一、问答题: 1、了解尿素合成反应中的相平衡和化学平衡计算的基本方法、影响因素。 2、尿素合成反应过程的主要副反应及控制。 3、尿素生产的汽提法流程原理及特点。 4、中和法生产硝酸铵的热利用及减少氨损失措施。 5、结合相图分析湿法磷酸生产中控制硫酸钙的结晶对过程的影响。 6、简述过磷酸钙生产过程两个阶段的特点。 7、为什么说石油、天然气和煤是现代化学工业的重要原料资源?它们的综合利用途径有哪些? 8、以农副产品为原料生产化工产品的例子,简单地描述一下它们的生产过程。 9、对于多反应体系,为什么要同时考虑转化率和选择性两个指标? 10、二氧化硫催化氧化生成三氧化硫,为什么要在不同温度条件下分段进行? 11、焙烧和煅烧有哪些相同和不同之处? 12、在湿法磷酸生产中,可采用哪些措施来提高磷的总收率?在诸多生产方法中,你认为哪种比较好? 13、合成氨的主要生产工序,各工序的作用和任务? 14、合成气的制取方法有哪些? 15、写出烃类蒸汽转化的主要反应。 16、简述一段转化炉的炉型结构。 17、简述常用脱硫方法及技术特点以及适用流程。 18、少量CO 、CO 、O 的脱除方法有哪些?2219、有哪些原料可生产合成气?合成气的 生产方法有哪些? 20、合成气可用来制造什么化工产品?为什么近年来合成气的生产和应用受到重视? 21、以天然气为原料生产合成气过程有哪些主要反应? 22、由煤制合成气有哪些生产方法?这些方法相比较各有什么优点? 23、煤的热分解过程条件的变化对煤的干馏和气化有什么影响? 24、简述常压固定床煤气炉操作循环和炉内煤气化主要区域。 25、天然气-水蒸气转化法制合成气过程有哪些步骤?为什么天然气要预先脱硫才能进行转化?用哪些脱硫方法较好? 26、为什么天然气-水蒸气转化过程需要供热?供热形式是什么?一段转化炉有哪些型式? 27、写出一氧化碳变换的反应?影响该反应的平衡和速度的因素有哪些?为什么该反应存在最佳反应温度?最佳反应温度与哪些参数有关? 28、为什么一氧化碳变换过程要分段进行并要用多段反应器?段数的选定依据是什么? 29、一氧化碳变换催化剂有哪些类型?各适用于什么场合?使用中注意哪些事项? 30、氨合成反应的平衡常数Kf 随温度和压力是如何变化的? 31、影响氨平衡浓度的因素有哪些? 32、论述温度和压力对氨合成反应速率的影响。 33、惰性气体对氨合成反应的平衡氨浓度及反应速率的影响? 34、简述氨合成催化剂活性组分与助剂的作用。 35、在氨合成工艺流程中,排放气为什么在循环压缩机前,而氨冷则在循环压缩机之后? 36、影响尿素合成的因素有哪些? 37、硫铁矿焙烧炉气的主要杂质有哪些危害?怎样清除?

丙烯的简介

丙烯-简介 丙烯丙烯常温下为无色、无臭、稍带有甜味的气体。易燃,爆炸极限为2%~11%。不溶于水,溶于有机溶剂,是一种属低毒类物质。丙烯是三大合成材料的基本原料,主要用于生产丙烯腈、异丙烯、丙酮和环氧丙烷等。由于它易燃,与空气混合能形成爆炸性混合物。遇热源和明火有燃烧爆炸的危险。该气体比空气重,能在较低处扩散到相当远的地方,遇火源会着火回燃,燃烧会产生一氧化碳、二氧化碳等气体。 丙烯为单纯窒息剂及轻度麻醉剂,人吸入丙烯可引起意识丧失,当浓度为15%时,需30分钟;24%时,需3分钟;35%~40%时,需20秒钟;40%以上时,仅需6秒钟,并引起呕吐。长期接触可引起头昏、乏力、全身不适、思维不集中,个别人胃肠道功能发生紊乱。对环境有危害,对水体、土壤和大气可造成污染。 [1] 丙烯-资料 化学品中文名称:丙烯 化学品英文名称:propylene 英文名称2:propene 技术说明书编码:31 CAS No:115-07-1 分子式:C3H6 分子量:42.081 丙烯燃烧化学方程式:2C3H6+9O2=6CO2+6H2O 丙烯-理化性质 丙烯(ProPEne,CH2=CHCH3)常温下为无色、无臭、稍带有甜味的气体。分子量42.08,密度0.5139g/cm3(20/4℃),冰点-185.3℃,沸点-47.4℃。易燃,爆炸极限为2%~11%。不溶于水,溶于有机溶剂,丙烯是三大合成材料的基本原料,主要用于生产丙烯腈、异丙烯、丙酮和环氧丙烷等。 主要成分:纯品 外观与性状:无色、有烃类气味的气体。 熔点(℃):-191.2 沸点(℃):-47.72 相对密度(水=1):0.5 相对蒸气密度(空气=1):1.48 饱和蒸气压(kPa):602.88(0℃) 燃烧热(kJ/mol):2049 临界温度(K):364.75 临界压力(MPa):4.550 辛醇/水分配系数的对数值:无资料 闪点(℃):-108 引燃温度(℃):455 爆炸上限%(V/V):11.7 爆炸下限%(V/V):2.0 溶解性:溶于水、乙醇。 主要用途:用于制丙烯腈、环氧丙烷、丙酮等。 其它理化性质:丙烯除了在烯键上起反应外,还可在甲基上起反应。丙烯在酸性催化剂[1] (硫

丙烯腈生产过程中的主要危险及有害因素分析(最新版)

( 安全论文 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 丙烯腈生产过程中的主要危险及有害因素分析(最新版) Safety is inseparable from production and efficiency. Only when safety is good can we ensure better production. Pay attention to safety at all times.

丙烯腈生产过程中的主要危险及有害因素 分析(最新版) 【摘要】丙烯腈的生产过程中具有较大的火灾爆炸危险性,并且毒物危害严重,因而,采取有效的安 全措施是正常生产的保障。 【关键词】丙烯腈;氢氰酸;火灾爆炸;中毒 1前言 丙烯腈是生产腈纶的原料,近几年来销售形势良好。丙烯腈的生产采用丙烯、氨、空气(氧)化法,生产工序主要由氧化、回收和精制组成。生产过程中存在火灾爆炸、电气危害、毒物危害、噪声危害等危险和有害因素,其中,以主反应器的火灾爆炸危险性和氢氰酸的毒物危害性尤为严重。因此,采取有效的安全技术措施和个体防护措施,使危险源和危害源得到较好的控制,降低火灾爆炸危

险性和毒物危害性,使反应器的火灾爆炸危险性和氢氰酸的毒物危害性达到“允许的限度”。是实现安全生产,经济运行,预防事故,保障劳动者安全与健康的保证。 2工艺流程 (1)反应 丙烯与氨按一定比例混合送入氧化反应器,由分布器均匀分散到催化剂床层中。空气按一定比例从反应器底部进入,经分布板向上流动,与丙烯、氨混合并使催化剂床层流化。丙烯、氨,空气在440℃~450℃和催化剂作用下生成丙烯腈。同时生成氰化氢、乙腈、一氧化碳、二氧化碳、丙烯醛、丙烯酸及水等。主反应方程式为:C3H6+NH3+3/202-~C3H3N+3H20+Heat 反应生成热由高压冷却水管产生高压蒸汽移出。反应生成气体进入急冷塔。· (2)急冷 急冷塔分两段,反应气体进入急冷塔下段,在下段循环废水经一层喷咀喷淋将反应气体骤冷。骤冷后通过升气管上升至急冷塔上

丙烯腈生产现状及前景分析

丙烯腈生产现状及前景分析 摘要:丙烯腈是一种重要的有机化工原料,主要应用于合成树脂、合成纤维及合成橡胶的 生产。目前,国内十多家丙烯腈生产商基本采用丙烯氨氧化法来生产丙烯腈。近年,国内丙烯腈的产能和产量稳步增加。丙烯腈以其在ABS 合成树脂方面等的应用及我国未来一段时间ABS 的迅猛需求将有较好的市场前景。 关键词:三大合成材料原料 丙烯氨氧化法 产能 产量 ABS 前言:丙烯腈是丙烯的第二大下游产品。丙烯是源自石油、煤、天然气的重要基础有机化 工原料,全球丙烯的产能已超1亿吨/年,其中约60%用于生产聚丙烯,其余部分用于生产丙烯腈、环氧丙烷、丙烯酸、异丙苯/苯酚/丙酮、羰基合成醇等基本有机原料。而我国2012年的丙烯产能1800万吨/年,产量1500万吨,其中约75%用于生产聚丙烯,基于丙烯原料的有机化工产业明显低于全球平均水平。随着我国今后几年中丙烯产能的快速增长,加快除聚丙烯以外的丙烯化工的综合发展已成为我国烯烃化工可持续发展的一项重要课题。而丙烯腈是丙烯的第二大下游产品。认清丙烯腈的生产现状及发展前景对于开发丙烯下游产品具有重要的意义。 1.丙烯腈的介绍及应用 丙烯腈是丙烯的第二大下游产品。虽然世界各国消费构成不同,但是从总体上来说,世界上大约有61 %的丙烯腈用于生产腈纶纤维,年需求量以2 %~3 %的速率增长;ABS 是丙烯腈的第二大用户,因该产品具有高强度、耐热、耐光和耐溶剂性能好等特点,今后10 年其需求量将以4. 5 %的速度增长;丁腈橡胶应用比例大约占4 % ,年增长率在1 %以上,主要用在汽车行业上;近年来己二腈用量增多,年增长率为4 % ,主要用于生产乌洛托品;丙烯酰胺的需求量亦以年均2 %的速率增长,主要用于纸张、废水处理、矿石处理、油品回收、三次采油化学品等方面。丙烯腈在其它方面应用也较多,如生产碳纤维、水处理树脂、防腐剂、涂料等,需求量将以年均3 %的速率增长。见下图。国内丙烯腈主要应用于合成纤维、合成橡胶、合成树脂等领域,其中,腈纶约占丙烯腈总需求的40%,ABS 树脂占35%,其它占25%。 丁腈橡胶 皮革、纺织品 纸张、处理剂 丙烯酸树脂 ABS 塑料 ABS 树脂 丁腈乳胶 丙烯酸 AS 树脂 丙烯腈 丙烯酰胺 抗水剂 己二醇 聚丙烯腈纤维 a-氯化丙烯腈 尼龙66 合成羊毛 (腈纶) 合成纤维

丙烯腈项目可行性研究报告

丙烯腈项目可行性研究报告 15万吨丙烯腈合成工艺项目 安徽工业大学

目录 第一章总论 1.1 项目概况 1.1.1 项目名称 1.1.2 项目拟建地区 1.1.3 项目规模 1.1.4 项目分析—我国丙烯腈现状 1.2 项目设计依据、标准及原则 1.2.1 项目设计依据 1.2.2 项目使用的专业标准规范 1.2.3 项目设计原则 1.3 项目背景及意义 1.3.1 供需情况 1.3.2 供需预测 1.3.3 丙烯腈产业链价值分析及发展建议 1.3.4 丙烯腈下游主要产业链价值分析 1.4 研究范围 1.5 研究结论 1.6 存在的主要问题和建议 第二章建设规模 2.1设计原则 2.2市场分析

2.2.1原料成本分析 2.2.2 产品市场分析 2.3下游产品分析 2.4生产规模的确定 第三章丙烯腈合成工艺技术 3.1 总论 第四章集成方案 4.1 集成依据 4.2 与企业系统集成 4.3 项目集成 4.3.1 物料集成 4.3.2 能量集成 4.4 总结 第五章厂址选择 5.1 厂址选择原则 5.2 厂址简介 5.2.1 南京化学工业园区 5.2.2 南京科学文化底蕴深厚 5.3 区位优势

5.3.1 自然环境 5.3.2 自然资源 5.3.3 交通运输 5.3.4 基础设施 5.3.5 经济环境 5.3.6 科研力量 第六章经济与社会效益 6.1工程概况 6.2编制依据 6.3编制方法 6.4 项目总投资估算 6.4.1 固定资产投资 6.4.2 无形资产投资 6.4.3 递延资产费用 6.4.4 预备费 6.4.5 流动资金 6.4.6 建设期贷款利息 6.4.7 固定资产投资方向调节税 6.4.8 项目总投资汇总 6.5资金统筹 6.5.1 资金来源 6.5.2 还款计划

丙烯腈安全生产要点示范文本

丙烯腈安全生产要点示范 文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

丙烯腈安全生产要点示范文本 使用指引:此操作规程资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1工艺简述 丙烯腈的工业生产方法有丙烯氨氧化法和乙炔─氢氰酸 合成法。其中丙烯氨氧化法的生产工序主要有氧化和回收 精制。 简要工艺过程:丙烯与氨按一定比例混合送入氧化反 应器,由分布器均匀分散到催化剂床层中。空气按一定比 例从反应器底部进入,经分布板向上流动,与丙烯、氨混 合并使催化剂床层流化。丙烯、氨、空气在440~450℃和 催化剂的作用下生成丙烯腈。反应生成热由高压冷却水管 产生高压蒸汽移出;反应气体中的过量氨在中和塔上部与 硫酸中和生成硫酸铵被回收;反应气体中的丙烯腈和其它 有机产物在吸收塔被水全部吸收下来;吸收塔液中的乙腈

在回收塔被分离出来;回收塔液中的氢氰酸在脱氢酸塔蒸出回收;在成品塔将水和易挥发物脱除得到高纯度的丙烯腈产品。 本装置所用原料和产品及副产物均为可燃气体或易燃液体,其中氢氰酸为Ⅰ级毒物,丙烯腈等为Ⅱ级毒物。该装置属石油、化工生产中安全卫生检查的重点。 2重点部位 2.1氧化反应器氧化反应器是本装置的主要生产设备,生产中参加反应的物料丙烯、氨、空气具有形成爆炸性混合物的基础条件,加之反应温度提供的热能源,因此具备燃烧、爆炸三要素。当工艺控制失调,参加反应气体比例达到爆炸范围,由催化剂床温即可引爆或引燃(床温450℃,丙烯自燃点410℃),此类事故在开、停工过程中更易发生。某丙烯腈装置在开工预热时,因系统的氮气置换不彻底,加热炉点火造成反应器内的可燃气体爆鸣。

丙烯腈生产工艺

丙烯氨氧化(氧化偶联)制丙烯腈生产工艺把烯烃、芳烃、烷烃及其衍生物与空气(或氧气)、氨气混合通过催化剂制成腈类化合物的方法称为氨氧化法,按氧化反应的分类,这类反应亦称氧化偶联。有代表性的,已工业化的反应主要有下列几种: 研究表明,氨氧化制腈类用催化剂与烃类氧化制醛类用催化剂(如丙烯氧化制丙烯醛、间(对)二甲苯氧化制苯二甲醛等氧化催化剂)十分类似,氨氧化催化剂往往亦可用作醛类氧化催化剂,其原因是由于这两类反应通过类似的历程,形成相同的氧化中间物之故。上列反应中以丙烯氨氧化合成丙烯腈最为重要,下面即以此反应为例进行讨论。 丙烯腈是丙烯系列的重要产品。就世界范围而言,在丙烯系列产品中,它的产量仅次于聚丙烯,居第二位。 丙烯腈是生产有机高分子聚合物的重要单体,85%以上的丙烯腈 用来生产聚丙烯腈,由丙烯腈、丁二烯和苯乙烯合成的ABS树脂,以及由丙烯腈和苯乙烯合成的SAN树脂,是重要的工程塑料。此外,丙烯腈也是重要的有机合成原料,由丙烯腈经催化水合可制得丙烯酰胺,由后者聚合制得的聚丙烯酰胺是三次采油的重要助剂。由丙烯腈经电解

加氢偶联(又称电解加氢二聚)可制得己二腈,再加氢可制得己二胺, 后者是生产尼龙-66的主要单体。由丙烯腈还可制得一系列精细化工产品,如谷氨酸钠、医药、农药薰蒸剂、高分子絮凝剂、化学灌浆剂、纤维改性剂、纸张增强剂、固化剂、密封胶、涂料和橡胶硫化促进剂等。 丙烯腈在常温下是无色透明液体,剧毒,味甜,微臭。沸点78.5℃,熔点-82.0℃,相对密度0.8006。丙烯腈在室内允许的浓度为0.002 mg/l,在空气中的爆炸极限为3.05%~17.5%(m)。因此,在生产、贮存和运输中,应采取严格的安全防护措施。丙烯腈分子中含有腈基和 C=C 不饱和双键,化学性质极为活泼,能发生聚合、加成、腈基和腈乙基化等反应,纯丙烯腈在光的作用下就能自行聚合,所以在成品丙烯腈中,通常要加入少量阻聚剂,如对苯二酚甲基醚(MEHQ)、对苯二酚、氯化亚铜和胺类化合物等。 1. 生产简史和生产方法评述 在生产丙烯腈的历史上,曾采用以下生产方法。 (1)以环氧乙烷为原料的氰乙醇法 环氧乙烷和氢氰酸在水和三甲胺的存在下反应得到氰乙醇,然后以碳酸镁为催化剂,于200~280℃脱水制得丙烯腈,收率约75%。

丙烯腈危险特性表(20200522032852)

丙烯腈危险特性表 标识中文名:丙烯腈;乙烯基氰英文名:Acrylonitrile; Cyanoethylene 危规号:32162 分子式:C3H3N 分子量:53.06 UN号:1093 危险性类别:第 2.2类不燃气体CAS号:107-13-1 理化性质外观与性状:无色液体,有桃仁气味 溶解性: 熔点/℃:-83.6 临界温度/℃:263 相对密度(水=1):0.81 沸点/℃:77.3 临界压力/MPa:3.5 相对密度(空气=1):1.83 最小引燃能量/mJ:无资料饱和蒸汽压/kPa:燃烧热/(kJ·mol-1):1757.7 饱和蒸气压(KPa) 辛醇/水分配系数的对数值:-0.92(计算值) 燃烧爆炸危险性燃烧性:易燃闪点/℃:-5 聚合危害:聚合 引燃温度/℃:480 爆炸极限/%:无意义稳定性:稳定 爆炸物质级别、组别:避免接触条件:光照、受热爆炸极限(V%):2.8-28 最大爆炸压力(MPa)无资料燃烧(分解)产物:一氧化碳、二氧化碳、氧化氮、 氰化氢 禁配物:强氧化剂、碱类、酸类。 出有毒气体。与氧化剂、强酸、强碱、胺类、溴反应剧烈。在火场高温下能发生聚合放 毒性侵入途径:吸入、食入、经皮吸收急性毒性:无资料 健康危害本品在体内析出氰根,抑制呼吸酶;对呼吸中枢有直接麻醉作用。急性中毒表现与氢氰酸相似。急性中毒:以中枢神经系统症状为主,伴有上呼吸道和眼部刺激症状。轻度中毒有头晕、头痛、乏力、上腹部不适、恶心、呕吐、胸闷、手足麻木、意识蒙胧及口唇 紫绀等。眼结膜及鼻、咽部充血。重者除上述症状加重外,出现四肢阵发性强直抽搐、 昏迷。液体污染皮肤,可致皮炎,局部出现红斑、丘疹或水疱。慢性中毒:尚无定论。 长期接触,部分工人出现神衰综合征,低血压等。对肝脏影响未肯定 急救皮肤接触:立即脱去污染的衣着,用流动清水或5%硫代硫酸钠溶液彻底冲洗至少20分钟。就医。眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。吸入:迅速脱 离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。呼吸心跳停止时,立即 进行人工呼吸(勿用口对口)和胸外心脏按压术。给吸入亚硝酸异戊酯,就医。食入: 饮足量温水,催吐。用1:5000高锰酸钾或5%硫代硫酸钠溶液洗胃。就医。 防护工程控制:严加密闭,提供充分的局部排风和全面通风。尽可能机械化、自动化。提供 安全淋浴和洗眼设备。 呼吸系统防护:可能接触其蒸气时,必须佩戴自吸过滤式防毒面具(全面罩)。紧急事态抢救或撤离时,建议佩戴空气呼吸器。

丙烯腈装置说明书

一、工艺流程 1.1 丙烯腈的生产方法 早在1893年就发现了丙烯酰胺脱水制造丙烯腈的方法,但此生产方法原料来源非常困难。1930年发现了由环氧乙烷和氢氰酸合成丙烯腈的方法,随后又发现了由乙炔和氢氰酸合成丙烯腈的生产反法,这些方法因受各种条件的限制,生产规模均较小。1959年发明了丙烯、氨氧化法生产丙烯腈,使丙烯腈生产技术的发展取得了重大突破。由于这一方法的原料价廉易得,工艺流程较为简单,产品质量较好,所以此法很快就实现了工业化生产。到了七十年代,世界各国丙烯腈的生产几乎都采用这种方法。 1.2 装置流程简述 来自丙烯、氨罐区的液态丙烯和液态氨进入丙烯、氨蒸发器,经过气化和过热后混合在一起,经丙烯、氨分布器进入反应器,来自空压机的工艺空气进入反应器底部,并经过空气分布板进入流化床。当这些气体通过流化床式反应器时,发生放热反应,放出的热量用来维持反应并通过垂直安装在反应器内的蒸汽盘管移去热量,产生4MPa蒸汽。反应气体通过旋风分离器从反应器顶部流出,热的反应气体通过反应气体冷却器,一方面加热反应器蒸汽盘管中所用的锅炉水,一方面反应气体本身被冷却。 从反应气体冷却器出来的气体,在急冷塔的下端被绝热冷却。未反应的氨与加到急冷塔上段循环水中的硫酸反应,从出料气中除去。四效蒸发器底部物料被引入急冷塔的下段,这些物料部分气化,其余部分出装置,这股物料中含有水、氰化物、少量催化剂。从急冷塔上段出来的的硫铵溶液送往硫铵装置。 从急冷塔出来的气体在急冷塔后冷器中进一步冷却,然后进入吸收塔。在吸收塔中,下降的水吸收逆流向上的反应气体中可溶解的产物。未被吸收的气体含有未反应的烃、氧气、氮气、一氧化碳、二氧化碳、水及少量的丙烯腈,经吸收塔排放烟囱放入大气。从急冷塔后冷器出来的冷凝液被送到回收塔以回收丙烯腈和其它有机物。 来自吸收塔的液体在加热之后进入回收塔,利用水作为溶剂进行萃取精馏。由于丙烯腈和水形成共沸物从塔顶蒸出,这就把丙烯腈和乙腈分开。塔顶产品被分层,含有丙烯腈、氢氰酸和水的有基层用泵送至脱氢氰酸塔,水层返回回收塔进料。乙腈在回收塔34#板作为气相抽出,送到乙腈塔。在乙腈塔中,乙腈、水和少量的氰化物及丙烯腈从塔顶出来并送到乙腈回收单元,塔釜液返回到回收塔33#板。 从回收塔分层器出来的有机相用泵送到脱氢氰酸塔,该塔可在常压或微真空下操作。该塔的上段用来脱除丙烯腈中的氢氰酸,下段用来脱水。脱氢氰酸塔从上部进料,塔顶气相产品氢氰酸被冷凝后送往其它装置回收,部分冷凝液回流到塔顶。脱氢氰酸塔釜液通过泵送到成品塔,作为成品塔进料。在成品塔中,从侧线采出丙烯腈产品,然后

丙烯腈

第七章 丙烯腈生产技术 第一节 概 述 一、丙烯腈的性质、产品规格及用途 丙烯腈英文简写为AN 。在室温和常压下为无色液体,易燃,易爆,有刺激性臭味,剧毒,与水部分互溶,能与大多数有机溶剂 互溶。工作场所丙烯腈最高允许浓度为20 ppm 。丙烯腈分子具有双键和氰基,性质活泼。 二、生产方法简介 生产丙烯腈有多种方法。环氧乙烷法制AN ,这种方法生产技术容易掌握,生产的丙烯腈纯度较高,但原料不易得,价格昂贵,在乙炔氢氰酸法工业化后逐渐被淘汰;乙炔法是利用乙炔与氢氰酸合成丙烯腈,这种方法工艺简单,成本比环氧乙烷法低,但丙烯腈与副产物分离较困难,在石油资源短缺的国家仍沿用这种方法,规模一般较小。 到20世纪60年代,随着石油工业的发展,流化床丙烯氨氧化法成为世界各国生产AN 的主要方法。丙烯氨氧化法原料便宜易得,工艺流程简单,对丙烯纯度要求不高,炼油厂含丙烯50%以上的尾气即可使用,生产成本大约是环氧乙烷法的40%~50%,是乙炔法的50%~55%左右,产物分离相对容易,产品纯度高,是目前最先进最经济的合成路线。本章主要介绍丙烯氨氧化法合成丙烯腈的生产技术。 第二节 丙烯腈生产的工艺原理 一、丙烯氨氧化法合成丙烯腈的反应原理 丙烯氨氧化法生产丙烯腈,过程中变化较为复杂,可用下述反应方程式描述: 主反应: 2332223CH CH CH NH O CH CH CN +3H O 512.1kJ/mol 2 m r H θ --=++ =?=-?→ 知识目标 ● 了解丙烯腈产品规格、性质、用途和工业生产方法; ● 了解丙烯腈生产中主要设备的结构、控制方法及三废治理、安全卫生防护; ● 理解丙烯腈生产过程的原理及工艺参数条件分析方法; ● 掌握丙烯腈生产工艺过程分析及工艺流程图的阅读分析。 能力目标 ● 能进行丙烯腈生产工艺条件的分析、判断和选择; ● 能读懂丙烯腈生产设备布臵图和主要设备装配图; ● 能读懂并绘制丙烯腈生产工艺流程图; ● 能进行丙烯腈生产过程中有关物料、热量衡算及原材料消耗、生产能力等工艺计算。

山东丙烯腈市场分析

丙烯腈下游产品主要是ABS、腈纶、丙烯酰胺等产品,随着国内经济的发展,丙烯腈进口量是不断加大,近几年产需情况如下表: 表五2001-2009年国内丙烯腈供需情况万吨/年 由表中数据可见,近三年平均进口量在40万吨左右,尽管丙烯腈国内将不断有新装置投产,但下游产品ABS及丙烯酰胺的新建装置更多,所以未来几年国内进口量估计仍会来断增加。 国内主要是从韩国(所占比例54.4%)与台湾(所占比例29.2%)进口丙烯腈,由南京海关(所占比例50.6%)与宁波海关(所占比例40.7%)入境。 表八2001-2008年我国丙烯腈进口省市状况万吨,% 河北省 4.0 15.3 2.9 9.0 0.01 0.02 吉林省 2.1 8.0 0.2 0.5 0 0 江苏省 5.3 20.5 11.6 35.7 12.81 44.92 山东省 4.0 15.5 0.7 2.3 0.004 0.01 上海市 3.7 14.4 1.9 5.9 4.75 16.64 浙江省 6.3 24.3 14.7 45.4 10.67 37.41 合计26.01 100.0 32.4 100.0 28.5 100.0 国内丙烯腈的下游应用领域相对集中、下游用户相对集中,因此国内丙烯腈的进口省市也相对集中,主要集中在江苏及浙江省,2008年上述两省进口的丙烯腈占总进口量的比例分别为44.92%及37.41%,另外,河北省、山东省、上海市等省市也有部分进口,所占比例略有变化。

消费结构分析 2009年,国内丙烯腈消费量达141.8万吨,主要用于以下领域:腈纶及ABS/SAN、丙烯酰胺、聚醚多元醇、丁腈橡胶和一些精细化工产品中间体等。 2009年,国内腈纶消耗丙烯腈75.4万吨,占总消费量的50.5%;ABS及SAN树脂产量约消耗丙烯腈47.0万吨,占总消费量的31.5%;丙烯酰胺产量超过20万吨,约消耗丙烯腈17.3万吨,占总消费量的11.6%;聚醚多元醇的产量估计达92万吨,约消耗丙烯腈1.5万吨,占总消费量的1.0%;丁腈橡胶产量约4万吨,消费丙烯腈1.4万吨,占总消费量的1%;其它化工产品约消耗丙烯腈6.6万吨,占总消费量的4.4%。 表十2007年我国丙烯腈消费状况万吨,% ABS/SAN 47.0 31.5 丙烯酰胺17.3 11.6 聚醚多元醇 1.5 1.0 丁腈橡胶 1.4 1.0 其它 6.8 4.4 合计149.3 100.0 在以上消费领域中,腈纶及ABS/SAN是丙烯腈最主要的消费领域,近年来一直占丙烯腈消费总量的80%以上。但随着聚丙烯酰胺在石油开采、造纸、水处理、采矿等方面应用越来越广,其需求量快速增加,对丙烯酰胺的需求相应增加较多,国内的聚丙烯酰胺装置一般多配有丙烯酰胺生产装置,因此在此方面的消费量不断增长,在丙烯腈的消费结构中所占比例也有所提高。 因此随着国内丙烯腈下游消费增长,主要来自ABS/SAN树脂及新建聚丙烯酰胺装置的陆续投产,丙烯腈的需求也将进入一个较快发展的阶段。 表十一2007-2015年国内丙烯腈消费结构预测万吨,% ABS/SAN 47.0 31.5 56.61 30.6 68.64 31.2 丙烯酰胺17.3 11.6 24.79 13.4 38.28 17.4 丁腈橡胶 1.5 1.0 1.67 0.9 3.3 1.5 聚醚多元醇 1.4 1.0 7.77 4.2 9.68 4.4 其它 6.8 4.4 3.7 2.0 5.5 2.5 合计149.3 100.0 185 100.0 220 100.0

投资新建10万吨年丙烯腈项目建议书

内部*绝密 精品项目咨询

10万吨/年丙烯腈项目建议书 一、项目主要内容 (一)项目名称:10万吨/年丙烯腈项目。 (二)项目内容:该项目采用国内先进技术建设10万吨/年丙烯腈生产装臵。本项目主产品为丙烯腈,副产品有精乙腈、硫铵、丙酮氰醇等,产品以丙烯和液氨为主要原料。 二、项目提出的依据及必要性 丙烯腈是三大合成材料(纤维、橡胶、塑料)的重要化工原料,主要用来生产聚丙烯腈纤维(腈纶)、丙烯腈-丁二烯-苯乙烯(ABS)塑料、苯乙烯(AS)塑料、丙烯酰胺等。丙烯腈在合成纤维、合成树脂等高分子材料中占有显著地位,应用前景广阔。除此之外,丙烯腈聚合物与丙烯腈衍生物也广泛应用于建材及日用品中。鉴于丙烯腈的广泛用途,今后几年将会呈现高速发展之势;又加之,石油化工业是河口区的主导产业,境内石化企业较多,为加工生产丙烯腈提供了充足的原材料。因此,建设丙烯腈项目是可行的。 三、市场前景分析 (一)国外市场需求情况。根据PCI丙烯腈咨询公司分析,2005-2006年全球丙烯腈需求量比2004年有所增加,其中亚洲特别是中国增长最快。据总部位于英国伦敦的Tecnon OrbiChem公司统计,截至2006年世界丙烯腈主要生产能力

分布为:美国315.1万吨/年,墨西哥11.0万吨/年,巴西8.8万吨/年,德国33.6万吨/年,英国28.0万吨/年,荷兰23.5万吨/年,西班牙13.0万吨/年,东欧及俄罗斯38.2万吨/年,中东9.0万吨/年,中国103.8万吨/年,印度3.0万吨/年,日本75.3万吨/年,韩国52.0万吨/年,台湾省43.0万吨/年。 另外,最近几年由于装臵停产超过了新产能增加速度,导致丙烯腈供应紧张,全球装臵开工率较高,维持在89%-90%水平,但盈利能力仍然很低。据预测,世界范围内未来几年丙烯腈装臵开工率还将继续处于目前的高位,直到2008-2009年新产能投用。未来几年世界丙烯腈需求年平均增速为2%-2.5%,其中丙烯腈纤维需求持平,但来自ABS 的需求将年均增长5%,而丙烯酰胺方面需求年均增速将达到6%-7%。据美国SRI咨询公司称,丙烯腈纤维需求约占世界丙烯腈总消费的近50%,ABS和苯乙烯-丙烯腈树脂约占总需求的32%,而己二腈消费约占8%,其余为其他的终端消费。 (二)国内市场分析。我国丙烯腈主要用作腈纶,近10年来我国丙烯腈飞速发展,1992年产量仅为8.05 万吨,2002年国内产量约为47万吨,年均增长率约为14.3%。 预计今后十年,国内丙烯腈市场仍将保持高速增长态势,到2010年需求量将达到135万吨左右,2015年达到160万吨左右。

丙烯腈生产的反应原理与生产方法

丙烯腈生产的反应原理与生产方法 精细1223 陈帅 1201220309 摘要:与乙烯相似,由于丙烯分子中含有双键和α-活泼氢,所以具有很高的化学反应活性。在工业生产中,利用丙烯的加成反应、氧化反应,羧基化、烷基化及其聚合反应等,可得一系列有价值的衍生物,近年来我国丙烯的发展速度也逐渐超过了乙烯。2009年,我国乙烯需求量478.89万吨,而丙烯的需求 量却达到498.85万吨,首次超过乙烯,之后丙烯的需求量一种保持在乙烯之上,因此研究丙烯产品的生产机理与工艺有着重要意义。 关键词:丙烯腈;丙烯氨氧化法;催化剂;流程 目前丙烯的主要来源有两个,一是由炼油厂裂化装置的炼厂气回收;二是在石油烃裂解制乙烯时联产所得。丙烯大部分一直来自炼油厂,近年来,由于裂解装置建设较快,丙烯产量相应提高较快。丙烯腈是我国丙烯的第二大衍生物,丙烯腈通常与苯乙烯、丁二烯、乙酸乙烯、氯乙烯、丙烯酰胺等中的一种或几种发生共聚反应,由此可制得各种合成纤维、合成橡胶、塑料、涂料和粘合剂等,其主要用途如图1所示。 1 丙烯腈的常用生产方法介绍 传统的丙烯腈的生产方法有三种。

(1)环氧乙烷法:以环氧乙烷与氢氰酸为原料,经两步反应合成丙烯腈。 (2)乙醛法: (3)乙炔法: 由于以上丙烯腈的传统生产方法原料贵,需用剧毒的HCN为原料引进-CN基,生产成本高,很大程度上限制了丙烯腈生产的发展。1959年开发成功了丙烯氨氧化一步合成丙烯睛的新方法,该法具有原料价廉易得、工艺流程简单、设备投资少、产品质量高、生产成本低等许多优点,很快取代了乙炔法,迅速推动了丙烯腈生产的发展,成为当前生产丙烯腈的主要方法。 2 丙烯氨氧化反应原理 2.1 主、副反应 主反应: CH=CH-CH3 + NH3 +O2 → CH2=CH-CN + 3H2O 丙烯、氨、氧在一定条件下发生反应,除生成丙烯腈外,尚有多种副产物生成。 副反应:

2015-2020年中国丙烯腈行业市场分析与投资战略研究报告

2015-2020年中国丙烯腈行业市场分析与投资战略研究报告 中国产业信息网

什么是行业研究报告 行业研究是通过深入研究某一行业发展动态、规模结构、竞争格局以及综合经济信息等,为企业自身发展或行业投资者等相关客户提供重要的参考依据。 企业通常通过自身的营销网络了解到所在行业的微观市场,但微观市场中的假象经常误导管理者对行业发展全局的判断和把握。一个全面竞争的时代,不但要了解自己现状,还要了解对手动向,更需要将整个行业系统的运行规律了然于胸。 行业研究报告的构成 一般来说,行业研究报告的核心内容包括以下五方面:

行业研究的目的及主要任务 行业研究是进行资源整合的前提和基础。 对企业而言,发展战略的制定通常由三部分构成:外部的行业研究、内部的企业资源评估以及基于两者之上的战略制定和设计。 行业与企业之间的关系是面和点的关系,行业的规模和发展趋势决定了企业的成长空间;企业的发展永远必须遵循行业的经营特征和规律。 行业研究的主要任务: 解释行业本身所处的发展阶段及其在国民经济中的地位 分析影响行业的各种因素以及判断对行业影响的力度 预测并引导行业的未来发展趋势 判断行业投资价值 揭示行业投资风险 为投资者提供依据

2015-2020年中国丙烯腈行业市场分析与投资战略研究报告 【出版日期】2015年 【交付方式】Email电子版/特快专递 【价格】纸介版:7000元电子版:7200元纸介+电子:7500元【报告编号】R325410 报告目录: 第一章2015年国际丙烯腈行业发展动态分析17 第一节2015年国际丙烯腈产业供给分析17 一、全球丙烯腈产能现状17 二、国际丙烯腈消费结构现状18 三、国外丙烯腈下游消费领域发展分析19 第二节2015年主要国家地区丙烯腈行业市场现状分析21 一、美国21 二、西欧21 三、日本22 四、韩国22 第三节2015-2020年世界丙烯腈产业市场发展潜力预测分析23 第二章2015年中国丙烯腈产业运行环境分析25 第一节2015年中国宏观经济环境分析25 一、国民经济运行情况GDP(季度更新) 25

丙烯腈MSDS

1、物质的理化常数 CA 107-13-1 国标编号: 32162 S: 中文名称: 丙烯腈 英文名称: acrylonitrile;cyanoethylene 别名: 乙烯基氰;氰(基)乙烯 分子 53.06 分子式: C3H3N;CH2CHCN 量: 熔点: -83.6℃ 沸点:77.3℃ 密度: 相对密度(水=1)0.81; 蒸汽压: -5℃ 溶解性: 微溶于水,易溶于多数有机溶剂 稳定性: 稳定 外观与性 无色液体,有桃仁气味 状: 危险标记: 7(易燃液体),40(有毒品) 用于制造聚丙烯腈、丁腈橡胶、染料、合成树脂、医 用途: 药等 2.对环境的影响: 一、健康危害 侵入途径:吸入、食入、经皮吸收。 健康危害:本品在体内析出氰根,抑制呼吸酶;对呼吸中枢有直接麻醉作用。急性中毒表现与氢氰酸相似。 急性中毒:以中枢神经系统症状为主,伴有上呼吸道和眼部刺激症状。轻度中毒有头晕、头木、意识蒙胧及口唇紫绀等。眼结膜及鼻、咽部充血。重者除上述症状加重外,出现四肢阵发性强直抽搐、昏迷。液体污染皮肤,可致皮炎,局部出现红斑、丘疹或水疱。 慢性中毒:尚无定论。长期接触,部分工人出现神衰综合征、低血压等。对肝脏影响未肯定。 二、毒理学资料及环境行为 毒性:属高毒类。

急性毒性:LD5078mg/kg(大鼠经口);250mg/kg(兔经皮);人吸入300~500mg/m3×5~10分钟,上呼吸道灼痛、流泪;人吸入35~200mg/m3×20~45分钟,粘膜刺激。 亚急性和慢性毒性:大鼠吸入40mg/m3×4小时/日×6日/周×40日,致死,肝坏死;大鼠经口0.1%饮水×13周,生长减慢,萎靡。 刺激性:家兔经眼:20mg(24小时),重度刺激。家兔经皮:500mg,轻度刺激。 致突变性:微生物致变突性:鼠伤寒沙门氏菌25μL/皿。哺乳动物体细胞突变性:人淋巴细胞25mg/L。 生殖毒性:大鼠经口最低中毒剂量(TDL0):650mg/kg(孕6~15天),对雄性生育指数有影响,可引起胚胎毒性,肌肉骨骼发育异常。 致癌性:大鼠经口最小中毒剂量1700mg/kg(37周)胃癌。 污染来源:丙烯腈是重要的有机原料,主要用于橡胶合成(如丁腈橡胶)、塑料合成(如ABS,AS树脂、聚丙烯酰胺等)、有机合成、制造腈纶、尼龙66等膈成纤维、杀虫剂、抗水剂、粘合剂等;还用合适谷物烟薰剂。从事丙烯腈生产及以丙烯腈为原料合成和制造上述物质的企业均是丙烯腈污染的主要来源。腈纶纤维燃烧时可释放也丙烯腈。 丙烯腈在水中是不稳定的,水中浓度1mg/L以下时不影响生物降解。当水中丙烯腈的浓度为10mg/L时,经过一昼夜剩下46%,二昼夜只剩下19%,四昼夜剩下5%,六昼夜只剩下 3.6%当水中丙烯脯的浓度为75mg/L时,经过二昼夜剩下30.5%,六昼夜时为起初数量的 4.5%。空气中嗅觉阈值浓度为1.7~23ppm,水中嗅觉阈值浓度为0.0031~50.4mg/L。 危险特性:易燃,其蒸气与空气可形成爆炸性混合物。遇明火、高热易燃烧,并放出有毒气体。与氧化剂、强酸、强碱、胺类、溴反应剧烈。在火场高温下,能发生聚合放热,使容器破裂。 燃烧(分解)产物:一氧化碳、二氧化碳、氧化氮、氰化氢。 3.现场应急监测方法: 快速检测管法;便携式气相色谱法《突发性环境污染事故应急监测与处理处置技术》万本太主编 直接进水样气相色谱法;气体检测管法 气体速测管(德国德尔格公司产品) 4.实验室监测方法: