原材料进库日报表

原材料进库日报表

填表:审核:制表:

原材料消耗、库存日报表

原材料入库、消耗、库存日报表 2012年8月日 序号材料名称 品牌/ 类型 规格/ 型号 入库出库结存 备注单位数量单价金额单位数量单价金额单位数量单价金额 1 LG羧酸WRM KG 8.00 KG 8.00 KG 8.00 2 LG-羧酸WBK KG 10.50 KG 10.50 KG 10.50 3 保塌剂KG 9.46 KG 9.46 KG 9.46 4 蓝天羧酸KG 6.54 KG 6.54 KG 6.54 5 SIK羧酸华龙KG KG KG 6 SIK羧酸华龙50固KG KG KG 7 501羧酸天津KG 11.80 KG 11.80 KG 11.80 8 白砂糖KG 7.20 KG 7.20 KG 7.20 9 葡萄糖酸钠KG 5.80 KG 5.80 KG 5.80 10 K12 KG 19.00 KG 19.00 KG 19.00 11 柠檬酸钠KG 5.90 KG 5.90 KG 5.90 12 水引气KG KG KG 13 纤维素KG 3.80 KG 3.80 KG 3.80 14 高效华龙KG 3.80 KG 3.80 KG 3.80 15 粉煤灰KG 0.09 KG 0.09 KG 0.09 16 膨胀剂KG 0.57 KG 0.57 KG 0.57 17 糖钙KG 3.20 KG 3.20 KG 3.20 18 三乙KG KG KG 19 尿素KG 2.50 KG 2.50 KG 2.50 20 三聚KG KG KG 21 APS红安基KG KG KG 22 FK粉羧酸KG 30.00 KG 30.00 KG 30.00 23 KG KG KG 24 KG KG KG 25 KG KG KG 合计

原材料出入库管理制度

原材料出入库管理制度 1、目的 为规范公司的仓储管理,加强对物资出入的有效监控和精确统计,提高原材料的有效利用率,降低原料成本和不合理损耗,特制定本制度。2、适应范围 适用于公司原辅材料、包装材料、配套材料、五金配件、熟料、回废料。 3、定义 本制度中原材料的范围包括原辅材料、包装材料、配套材料、五金配件、熟料与回废料等材料。 3.1原辅材料:指公司配制成产品的主要材料和辅助添加剂,如PVC、PPR、PE、TiO2、CPE、CaCO3等化工原料。 3.2包装材料:指产品的外包装用品,如纸箱、编织袋、包装膜、打包带、保护膜、防伪标签、胶带等。 3.3配套材料:指构成产品组成部分的配套材料,如铜件(截止阀、内外螺纹、活接、铜球阀)、管卡钉、铜螺纹、油墨等。 3.4五金配件:指机器设备维修用品及更新改造用品。 3.5熟料:指已按配方配制并经过混料机加工,但尚未进入产品挤出程序的混合料。 3.6回废料:指待破碎料或废料,经过破碎或磨粉机加工可回用或出售的原料。 4、职责 4.1财务部负责原材料管理制度的完善与监控,负责原材料价格的审核。原材料管理的监控主要包括组织相关部门共同制定、完善相关管理制度并监督各实施部门的执行情况,提出改进建议,确保各部门按制度规范执行。 4.2采购部负责原辅材料、包装材料、配套材料及五金配件等材料的

采购及价格设置,并确保运输过程中材料的品质及安全,负责不合格品的退换处理等。 4.3仓储部负责原材料数量核算,严格遵守公司原材料管理制度,确保原材料库存数量的完整及品质的安全性。 4.4质管部负责原辅材料、包装材料、配套材料质量的验收管理(五金配件除外),五金配件的质量验收由设备动力部或申购部门负责。 4.5生产部负责已领用原辅材料(不包含包装材料、配套材料、五金材料)的数量统计,确保耗用原材料统计的准确性。 5、验收、入库、领用、退库流程 5.1验收 5.1.1采购部应按合同管理办法签订购销合同,并及时检查合同执行情况。如执行过程中发现与合同规定不符或对方违约的情况,应及时报告部门及公司领导予以处理。 5.1.2仓储部在确定原材料到货后编制《原辅材料检验通知单》交质管部,以组织原材料质量的验收;试方试料所需样品由发起部门(采购部或生产部)编制《原辅材料检验通知单》交质管部质检。通知单一式二联,仓库一联、质检部门一联,通知单应注明产品名称、供应商、到货数量、到货时间、验收地点等。 5.1.3原辅材料均须经质管部质检。碳酸钙类原材料到货后检验,检验合格后办理入库;PVC、PE、PPR、钛白粉、稳定剂类原材料可先收货,仓库做好标识单独放置,检验后再办理入库手续。质管部检验合格后填制《原辅材料入库通知单》,通知单一式二联:质检部门一联、仓库一联;仓库根据通知单填制《入库单》,待发票到后由采购部连同发票联一起提交给财务部入账。原材料质量出现不合格时,且原料放置于仓库的,需做好标识,由采购部负责处理。

原材料存放规定

原材料存放规定 为提高采购部对原材料的管理水平,使材料进场和仓储管理实现规范化、标准化,特制订本规定。原材料进场和仓储管理包括原材料入库验收、堆码标示及整理、建立更新原材料台账、安全检查、发料等日常管理工作。 1、原材料资验收 验收是原材料入库(收料)工作的第一步,也是仓储管理极为重要的一项工作。入库包括验收、装卸、堆码标示三个步骤。 1.1要求:所以入库原材料必须验收,并填写和保管相应记录。 1.2验收依据 1.2.1送货单、船运单或者货运单等。 1.2.2采购部委托验收的物资:原材料采购合同、送货通知书中明确验收标准或质量标准。 1.2.3合同约定的标准或相应国家标准。 1.2.4送货方随货的出库凭证或销售清单上约定的材料名称、规格型号、数量、质量要求等。 1.3验收要点:产地、数量验收和质量验收。即A、原材料生产厂家;B、原材料规格型号和线径;C、原材料炉批号和生产日期;D、原材料重量。 1.4验收方式:全检,每一件原材料都要登记。 1.5数量验收的方式:计重和计件。每一件原材料上都有出厂吊牌,以吊牌标示重量为准。 1.6验收完成,在送货单上签字确认,并输入《原材料入库记录》和《原材料日报表》。 1.7问题发现:发现问题(型号、重量、数量不符),不能签收,单独存放,并及时报告采购部经理要求处理。 原材料验收完毕后,仓库保管员要及时填写原材料入库报检单,通知质控部按照炉批号取样化验。要求全检,不能漏检一个批号。所有原材料必须经过复检合格后才可使用。

2、原材料装卸搬运、堆码及整理 2.1原材料到货后,仓库保管员要组织卸车,并在现场组织装卸搬运和堆码到指定位置。 2.2堆码原则按照型号、产地和到货时间,合理堆放。 2.3在堆码过程中,要注意铲车、设施、场地的安全,操作过程中按章作业,防止出现意外。 2.4堆码要求:原材料堆码不得超过三层,堆垛底层两边必须有木块、砖头或其他物体塞好,防止垮垛。 2.5存放要求:所有原材料要求存入库房货料棚内,并标示合格区、待检区。 2.6一般原材料原则上要求存放30天左右时间,以先进先出的出库原则。 3、原材料出库 3.1原材料出库必须凭证手续齐全、手续完备、数量准确、质量完好、标示清楚。 3.2按照先进先出的原则。 3.3原材料出库必须“两检查”和“三核对”:检查发料凭证是否正确,检查发出物资是否相符,发料凭证有帐卡核对及实物核对,结存与帐卡核对。 3.4原材料出库时,仓库保管员与领料员必须当面点清,逐一核对并及时办理交接确认后方可出库。 4、原材料的保管及信息管理 4.1原材料标示严格按照ISO9001-2008质量保证体系的相关文件的规定执行,已检合格材料、正在检测材料、待检材料要分开堆放。 4.2仓库保管员必须按照“四查”(查数量、查质量、查保管方法、查安全)认真清查,每月至少一次自点,及时发现问题并保管给采购部领导。 4.3帐物卡必须一致,单据、凭证必须正确使用,填写规范。 西隆电缆有限公司 2014年6月23日

仓库管理表格doc

一、库存管理 1入库验收单 (GLBG482) _____年_____月_____日编号:入库名称数量 验收部门验收人员 验 收记录结 果 □合格 □不合格 入库记录入库单位入库部门 主管经办主管入库人 2入库日计表 (GLBG483) □原料 单据种类: 1 2 □原布入库日期: 4 9 □器材 检收单号10 15 品名规格 代号 16 25 单位 数量 26 31 单价金额厂商 请购单 编号 备注3 0

经(副)理:______科长:________组长:_______填表: 3材料编号标准表 类别类 号0 1 2 3 4 5 6 7 8 9 10 金属材料0 金属零件 1 塑胶材料零件 2 电器材零件 3 4 5 6 7 8 9 主管:制表: 4材料库存卡 材料编号品名 规 格 单 位

存储位置使用 范围 订购 量 日期凭单编号制造编号收入发出结存日期凭单编号制造编号收入发出结存 审核________ 制表_________ 5材料管理卡 (GLBG486) 年度:卡号: 材料名称:规格:最高存量:最低存量: 材料编号:存放位置订购量: 日期(月日)收发领退 凭单 收料记录生产批 令号码 领料 单位 发料记录结存记录 核对数量单价金额数量单价数量单价金额

6材料资料及编号表 (GLBG487) 年月日页次: 类别 料号材料名称规格说明用途用途 代号 单价 供应 厂商 代用件 编号 大小专共

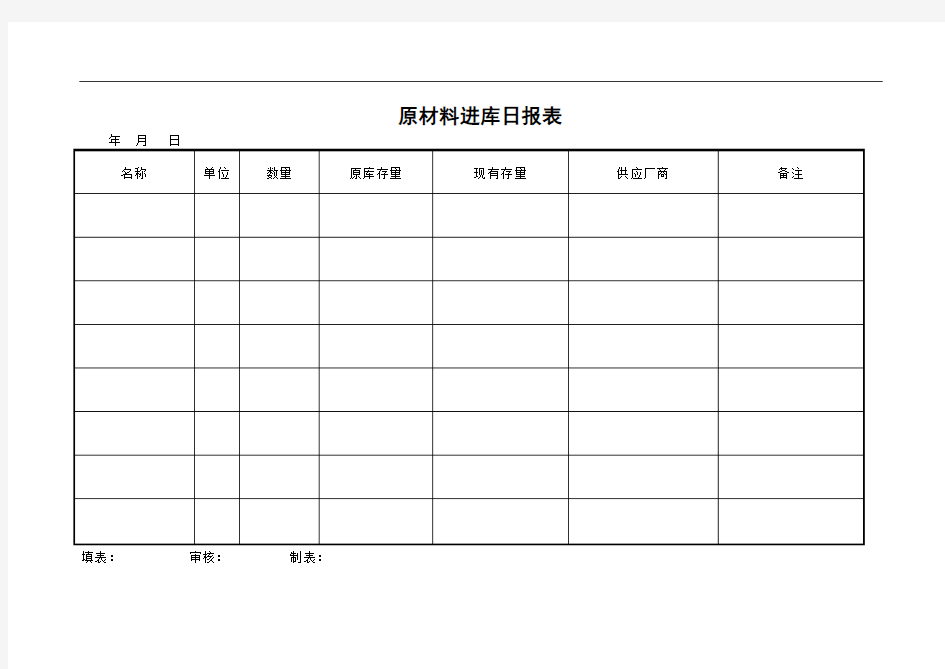

7材料进库日报表 (GLBG488) 编号:年月日名称单位数量原库存量现在存量供应厂商备注

8材料库存计算表 (GLBG489) 月份年月日 日次品名 及 规格 材料 编号 生产量 单位 用量 总 用 量 库存量 计划 用量 单 价 金 额 需要 日期 请购 单号 码 需要日期 备 注数 量 单 位 库 存 数 量 5 10 15 20 25 30

原材料入库出库核算流程

原材料入库出库核算流程 供销部按批准的采购计划联系供应商,统一进行合同谈判、签订,并将合同复印件交相关业务部门,并通知仓储部做好收货准备。 入库核算: 火车站接货人员应根据供应商的《接货通知》按照不同矿种分开卸货,同矿种不同供应商不同锰度的也要分开堆放,在装车时要有供销人员在场,并开具到货小票作为磅房开磅单的依据。 货物进厂,司磅人员根据当天原材料的过磅情况制作原材料进出统计表,附磅单分报供销、统计、财务等相关部门,统计人员根据磅单制作原材料出入库日报表,并编制原材料入库单。 仓储部收货后立即开具《取样通知单》,并注明货物名称、供货单位、数量、堆放位置、入厂时间。仓储部应遵照“不同供应商、不同矿种、不同度数的矿石不得混堆”的原则进行堆放。 质管部门接到《取样通知单》后及时取、制样送化验室,化验室及时化验将结果报到质管部,在24小时内完成并送达各相关部门。化验单一式五联:厂长、仓储部、质管部、生产部、供销部各一联。上级单位不定期针对工厂的采、制样和化验结果予以复核监督。 供销部在接到化验单后应及时将化验结果报给供应商,如无异议,在取得厂长或授权人签字的化验单后2日内结算完毕并送达财务部;如有异议,即刻通知客户3日内到厂处理,未经厂长同意,不得使用。 供销部应将附有化验单、磅单、合同的结算单及时传递到财务部,供销部建立供应商往来台帐,并负责催促供应商开票,在增票和运票两票分别到厂时,供销部应将票据登记完毕,并开具《发票传递单》到财务部。

财务部收到相应单据后,根据审批后的单据,按照供应商、矿石名称进行原材料入库账务处理。 出库核算: 生产部门领用时,炉台配料工根据生产工艺师开具的配料表进行配料,炉前计量工根据配料表料比进行计量统计,每天将入炉计量统计表交给统计人员,统计人员根据每日收到的计量部门交的原材料生产计量表制作《生产日报表》及《原材料出入库日报表》,并根据相应的炉台及产品编制原材料出库单;财务部进行审核,然后根据《生产日报表》中的入炉原料消耗数量进行原材料出库账务处理,《生产日报表》中的消耗原料名称必须和磅单一致,以免给财务和统计在核算成本时造成困难。 原材料入库单价的核算: 1、原材料入厂当月结算,且供应商已根据结算单开具发票的,根据发票所示金额入账; 2、原材料入厂当月结算,但供应商未开具发票的,根据供应双方确认的结算单显示单价暂估入账; 原材料出库成本的核算: 财务人员根据当月分批入库的原材料入库单价,通过全月加权平均法计算原材料出库单价,即:原材料出库单价=(原材料期初账面余额+当期原材料的入账金额)/(原材料期初库存量+当期原材料的入库量)。 月末,财务部会同其他相关部门进行原材料盘点。