液压计算公式

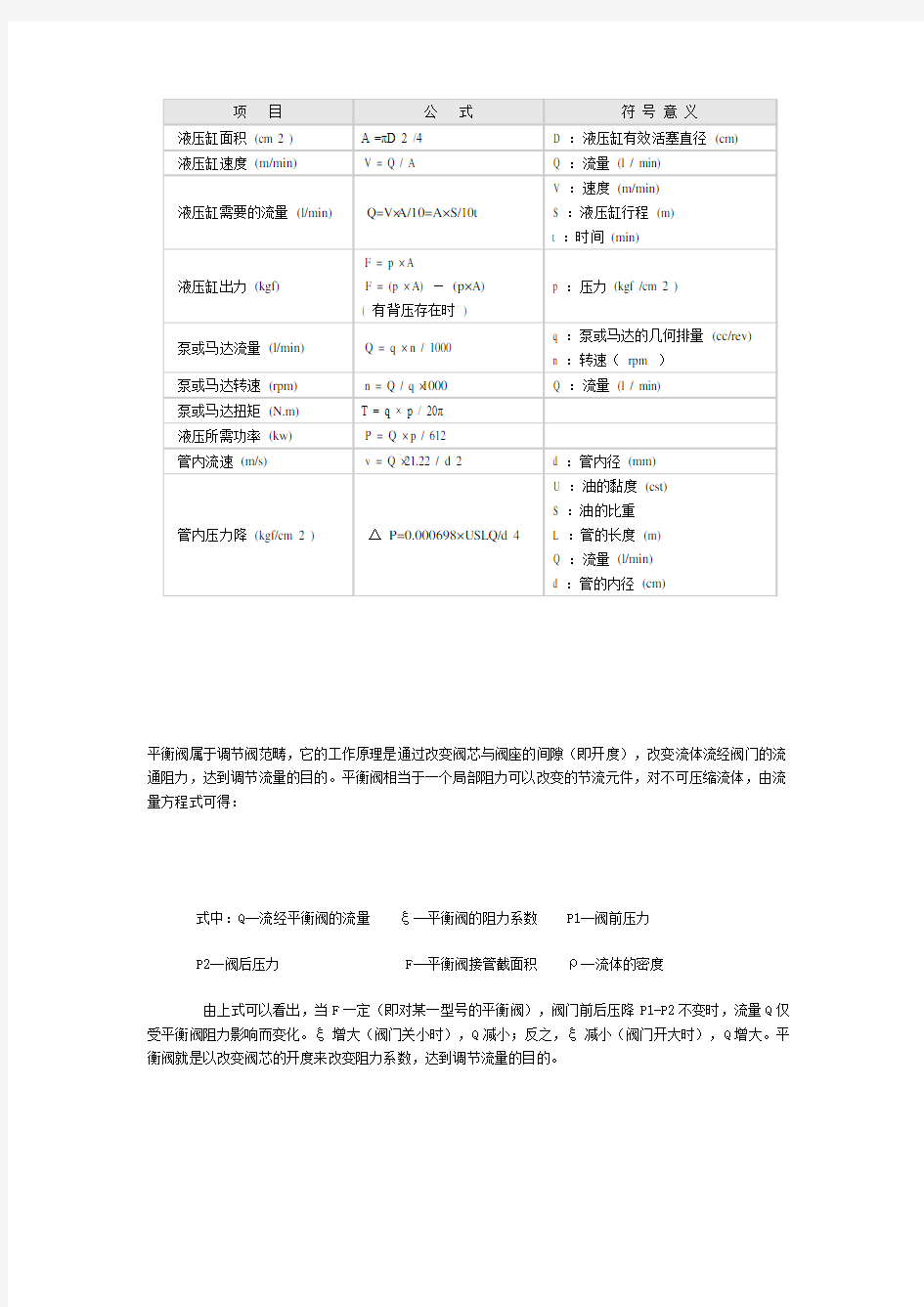

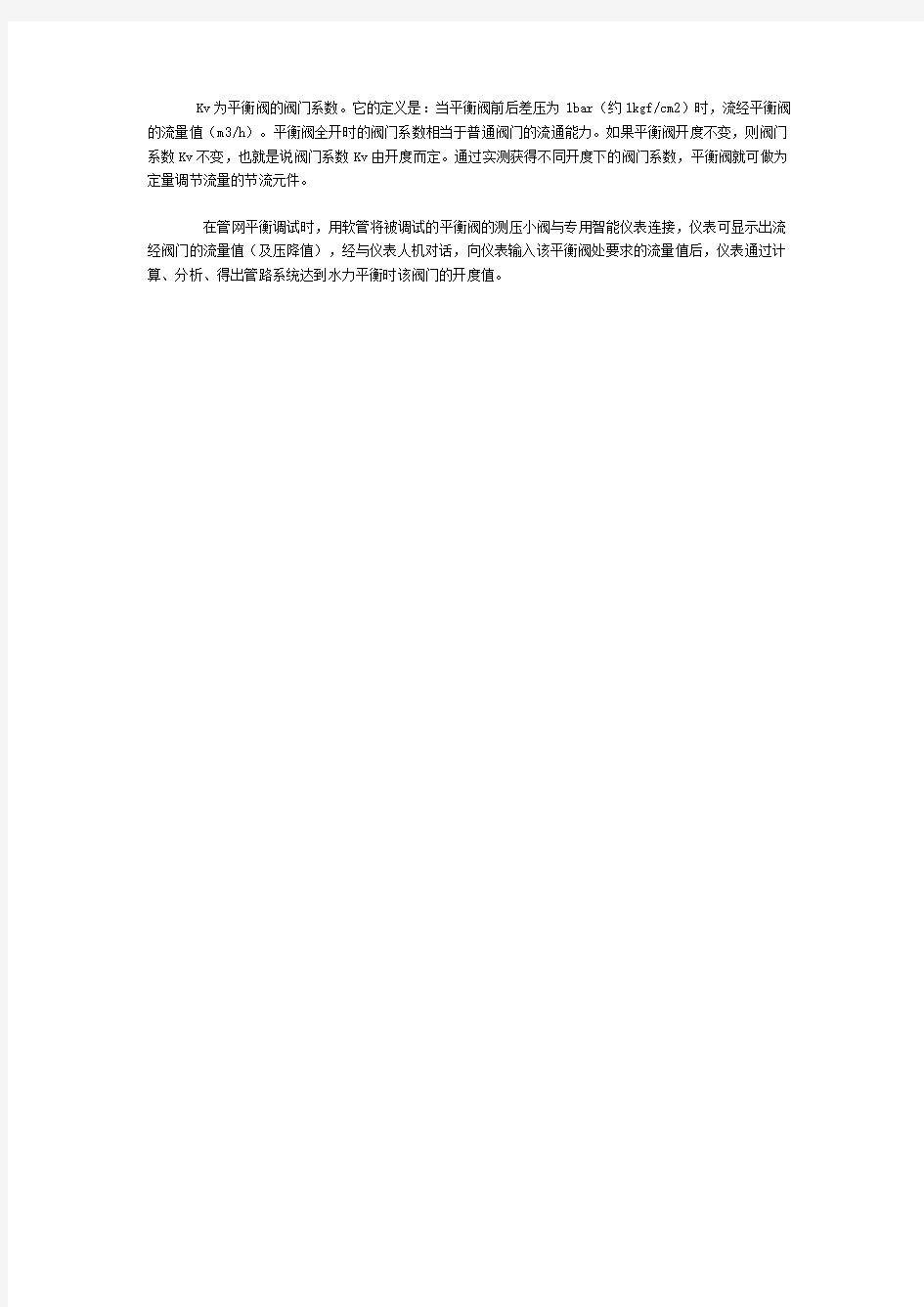

平衡阀属于调节阀范畴,它的工作原理是通过改变阀芯与阀座的间隙(即开度),改变流体流经阀门的流通阻力,达到调节流量的目的。平衡阀相当于一个局部阻力可以改变的节流元件,对不可压缩流体,由流量方程式可得:

式中:Q--流经平衡阀的流量ξ--平衡阀的阻力系数 P1--阀前压力

P2--阀后压力 F--平衡阀接管截面积ρ--流体的密度

由上式可以看出,当F一定(即对某一型号的平衡阀),阀门前后压降P1-P2不变时,流量Q仅受平衡阀阻力影响而变化。ξ增大(阀门关小时),Q减小;反之,ξ减小(阀门开大时),Q增大。平衡阀就是以改变阀芯的开度来改变阻力系数,达到调节流量的目的。

Kv为平衡阀的阀门系数。它的定义是:当平衡阀前后差压为1bar(约1kgf/cm2)时,流经平衡阀的流量值(m3/h)。平衡阀全开时的阀门系数相当于普通阀门的流通能力。如果平衡阀开度不变,则阀门系数Kv不变,也就是说阀门系数Kv由开度而定。通过实测获得不同开度下的阀门系数,平衡阀就可做为定量调节流量的节流元件。

在管网平衡调试时,用软管将被调试的平衡阀的测压小阀与专用智能仪表连接,仪表可显示出流经阀门的流量值(及压降值),经与仪表人机对话,向仪表输入该平衡阀处要求的流量值后,仪表通过计算、分析、得出管路系统达到水力平衡时该阀门的开度值。

液压计算常用公式

溢流阀的保养及故障排除 减压阀的保养及故障排除 流量控制阀的保养及故障排除 方向控制阀的保养及故障排除

的油封漏油 B 机械操作的阀芯不能动作1、排油口有背压2、压下阀芯的凸 块角度过大3、压力口及排油口的配 管错误 同上凸块的角度应在30°以上。修正配管。 C 电磁阀的线圈烧坏1、线圈绝缘不良2、磁力线圈铁芯 卡住3、电压过高或过低4、转换的 压力在规定以上5、转换的流量在规 定以上6、回油接口有背压 更换电磁线圈。更换电磁圈铁芯。检查电压适切 调整。降下压力,检查压力计。更换流量大小的 控制阀低压用为1.0kgf/cm2,高压用为kgf/cm2回 油口直接接回油箱,尤其是泄油(使用外部泄油) D 液控阀不会作动1、液控压力不足2、阀芯胶着,分 解清理之,洗净3、灰尘进入,分解 清理之,洗净 液控压力为3.5kgf/cm2以上,在全开或中立回油阀须 加装止回阀使形成液控压力。分解清理之,洗净。 电磁阀的保养及故障排除 故障原因处置 A 动作不良1、因弹簧不良致滑轴无法恢 复至原位置2、阀芯的动作 不良及动作迟缓3、螺栓上 紧过度或因温度上升至本体 变形4、电气系统不良 更换弹簧。1、洗净控制阀内部除去油中的混入物。 2、检查过滤器,必要时洗涤过滤器或更换液压油。 3、检查滑轴的磨耗情形,必要时须更换。松开 螺栓上紧程度(对角交互上紧) 检查插入端子部的 接触状态,确认电磁线圈的动作是否正常,如果 线圈断线或烧损时须更换。 B 磁力线圈噪音及烧损1、负荷电压错误2、灰尘等 不纯物质进入3、电磁线圈 破损,烧损4、阀芯的异常 磨耗 检查电压,使用适当的电磁线圈。除去不纯物。 更换更换 C 内部漏油大外部 漏油 1、封环损伤 2、螺栓松更换再上紧 液压机器其他故障及排除 共振、振动及噪音 故障原因处置 A 弹簧与弹簧共振二组以上控制阀的弹簧的共振(如溢流阀及溢 流阀、溢流阀及顺序阀、溢流阀及止回阀) 1、将弹簧的设定压力错开,10kgf/cm2或10% 以上。2、改变一方弹簧的感度。3、使用 遥控溢流阀。 B 弹簧及配管共振控制阀的弹簧与空气的共振(如排泄管露长的 溢流阀,压力计内管及配管的共振) 1、改变弹簧的感度 2、管路的长度、大小 及材质变更。(用手捉住时,音色会改变时) 3、利用适当的支持,使管路不致振动。(用 手捉住时,声音便停止时) C 弹簧与空气共振控制阀的弹簧与空气共振(如溢流阀、阀口的 空气,止回阀口的空气等) 将油路的空气完全排出 D 液压缸共振因有空气引起液压缸的振动 将空气排出。尤其在仅有单侧进油时油封密 封必须充分上油或涂上牛脂状之二硫化铜 E 油流动的声音油流动的噪音、油箱、管路的振动如(1)溢流阀 的油箱接口流出的油冲到油箱的声音(2)调 整阀油箱口处有L形是的声音(3)二台泵的排 出侧附近行使合流时的声音 更换排油管路。管路应尽可能使用软管。 流动安定后,方可使其合流。 F 油箱共振油箱的共鸣声 1、油箱顶板使用较厚的铁板。 2、顶板与 泵、电机之间再铺上一层铁饼内或橡胶。3、

液压功率计算公式

请问液压功率计算公式为何有两种N=P*Q/(60η)K W,压力P单位M P a,流量Q单位L/m i n,η为油泵总效率 和 N=P*Q/612η KW,压力P单位kgf/cm2,流量Q单位L/min,η为油泵总效率。 为何一个除60η,一个除612η60η和612η是如何而来 液压泵的常用计算公式 参数名称单位计算公式符号说明 流量L/min V —排量 n —转速 q —理论流量q —实际流量 输入功率kW P i —输入功率(kW) T—转矩(N·m) 输出功率kW P —输出功率(kW) p—输出压力(MPa) 容积效率%η —容积效率(%) 机械效率%η m —机械效率(%)总效率%η—总效率(%) 液压泵和液压马达的主要参数及计算公式 液压泵和液压马达的主要参数及计算公式参数名称单位液压泵液压马达 排量、流量排量q0m3/r 每转一转,由其密封腔内几何尺寸变化计算而得的 排出液体的体积 理论流 量Q0 m3/s 泵单位时间内由密 封腔内几何尺寸变化 计算而得的排出液体 的体积 Q0=q0n/60 在单位时间内为形成指 定转速,液压马达封闭腔 容积变化所需要的流量 Q0=q0n/60

实际流量Q 泵工作时出口处流量 Q=q0nηv/60 马达进口处流量 Q=q0n/60ηv 压力额定压 力 Pa 在正常工作条件下,按试验标准规定能连续运转的 最高压力 最高压 力p max 按试验标准规定允许短暂运行的最高压力 工作压 力p 泵工作时的压力 转速额定转 速n r/min 在额定压力下,能连续长时间正常运转的最高转速 最高转 速 在额定压力下,超过额定转速而允许短暂运行的最 大转速 最低转 速 正常运转所允许的最低 转速 同左(马达不出现爬行 现象) 功率输入功 率P t W 驱动泵轴的机械功率 P t=pQ/η 马达入口处输出的液压 功率 P t=pQ 输出功 率P0 泵输出的液压功率,其 值为泵实际输出的实际流 量和压力的乘积 P0=pQ 马达输出轴上输出的机 械功率 P0=pQη 机械功 率 P t=πTn/30P0=πTn/30 T–压力为p时泵的输入扭矩或马达的输出扭矩, N.m 扭矩理论扭 矩 N.m 液体压力作用下液压马 达转子形成的扭矩 实际扭 矩 液压泵输入扭矩T t T t=pq0/2πηm 液压马达轴输出的扭矩 T0 T0=pq0ηm/2π 效率容积效 率ηv 泵的实际输出流量与理 论流量的比值 ηv=Q/Q0 马达的理论流量与实际 流量的比值 ηv=Q0/Q 机械效 率ηm 泵理论扭矩由压力 作用于转子产生的液 马达的实际扭矩与理论 扭矩之比值 ηm=2πT0/pq0

液压油缸设计计算公式 (2)

液压油缸的主要设计技术参数 一、液压油缸的主要技术参数: 1.油缸直径;油缸缸径,内径尺寸。 2. 进出口直径及螺纹参数 3.活塞杆直径; 4.油缸压力;油缸工作压力,计算的时候经常是用试验压力,低于16MPa乘以1.5,高于16乘以1.25 5.油缸行程; 6.是否有缓冲;根据工况情况定,活塞杆伸出收缩如果冲击大一般都要缓冲的。 7.油缸的安装方式; 达到要求性能的油缸即为好,频繁出现故障的油缸即为坏。应该说是合格与不合格吧?好和合格还是有区别的。 二、液压油缸结构性能参数包括:1.液压缸的直径;2.活塞杆的直径;3.速度及速比;4.工作压力等。 液压缸产品种类很多,衡量一个油缸的性能好坏主要出厂前做的各项试验指标,油缸的工作性能主要表现在以下几个方面: 1.最低启动压力:是指液压缸在无负载状态下的

最低工作压力,它是反映液压缸零件制造和装配 精度以及密封摩擦力大小的综合指标; 2.最低稳定速度:是指液压缸在满负荷运动时没 有爬行现象的最低运动速度,它没有统一指标, 承担不同工作的液压缸,对最低稳定速度要求也 不相同。 3.内部泄漏:液压缸内部泄漏会降低容积效率, 加剧油液的温升,影响液压缸的定位精度,使液 压缸不能准确地、稳定地停在缸的某一位置,也 因此它是液压缸的主要指标之。 液压油缸常用计算公式 液压油缸常用计算公式 项目公式符号意义 液压油缸面积(cm 2 ) A =πD 2 /4 D :液压缸有效活塞直径(cm) 液压油缸速度(m/min) V = Q / A Q :流量(l / min) 液压油缸需要的流量(l/min) Q=V×A/10=A×S/10t V :速度(m/min) S :液压缸行程(m) t :时间(min) 液压油缸出力(kgf) F = p × A F = (p × A) -(p×A) ( 有背压存在时) p :压力(kgf /cm 2 ) 泵或马达流量(l/min) Q = q × n / 1000 q :泵或马达的几何排量(cc/rev) n :转速(rpm ) 泵或马达转速(rpm) n = Q / q ×1000 Q :流量(l / min) 泵或马达扭矩(N.m) T = q × p / 20π 液压所需功率(kw) P = Q × p / 612 管内流速(m/s) v = Q ×21.22 / d 2 d :管内径(mm) 管内压力降(kgf/cm 2 ) △ P=0.000698×USLQ/d 4 U :油的黏度(cst) S :油的比重

(完整版)液压常用计算公式

液压常用计算公式 1、齿轮泵流量(min /L ): 1000Vn q o =,1000 o Vn q η= 说明:V 为泵排量 (r ml /);n 为转速(min /r );o q 为理论流量(min /L );q 为实际流量(min /L ) 2、齿轮泵输入功率(kW ): 60000 2Tn P i π= 说明:T 为扭矩(m N .);n 为转速(min /r ) 3、齿轮泵输出功率(kW ): 612 60'q p pq P o == 说明:p 为输出压力(a MP );'p 为输出压力(2 /cm kgf );q 为实际流量(min /L ) 4、齿轮泵容积效率(%): 100V ?=o q q η 说明:q 为实际流量(min /L );o q 为理论流量(min /L ) 5、齿轮泵机械效率(%): 10021000?=Tn pq m πη 说明:p 为输出压力(a MP ); q 为实际流量(min /L );T 为扭矩(m N .); n 为转速(min /r )

6、齿轮泵总效率(%): m ηηη?=V 说明:V η为齿轮泵容积效率(%);m η为齿轮泵机械效率(%) 7、齿轮马达扭矩(m N .): π 2q P T t ??=,m t T T η?= 说明:P ?为马达的输入压力与输出压力差 (a MP ); q 为马达排量(r ml /);t T 为马达的理论扭矩(m N .) ;T 为马达的实际输出扭矩(m N .);m η为马达的机械效率(%) 8、齿轮马达的转速(min /r ): V q Q n η?= 说明:Q 为马达的输入流量(min /ml ); q 为马达排量(r ml /); V η为 马达的容积效率(%) 9、齿轮马达的输出功率(kW ): 310 602?=nT P π 说明:n 为马达的实际转速(min /r ); T 为马达的实际输出扭矩(m N .) 10、液压缸面积(2cm ): 42 D A π= 说明:D 为液压缸有效活塞直径(cm ) 11、液压缸速度(min m ): A Q V 10=

液压常用计算公式

液压常用计算公式 1、齿轮泵流量(min /L ): 1000Vn q o =,1000 o Vn q η= 说明:V 为泵排量 (r ml /);n 为转速(min /r );o q 为理论流量(min /L );q 为实际流量(min /L ) 2、齿轮泵输入功率(kW ): 60000 2Tn P i π= 说明:T 为扭矩(m N .);n 为转速(min /r ) 3、齿轮泵输出功率(kW ): 612 60'q p pq P o == 说明:p 为输出压力(a MP );' p 为输出压力(2 /cm kgf );q 为实际流量 (min /L ) 4、齿轮泵容积效率(%): 100V ?= o q q η 说明:q 为实际流量(min /L );o q 为理论流量(min /L ) 5、齿轮泵机械效率(%): 10021000?=Tn pq m πη 说明:p 为输出压力(a MP );q 为实际流量(min /L );T 为扭矩(m N .); n 为转速(min /r ) 6、齿轮泵总效率(%):

m ηηη?=V 说明:V η为齿轮泵容积效率(%);m η为齿轮泵机械效率(%) 7、齿轮马达扭矩(m N .): π 2q P T t ??=,m t T T η?= 说明:P ?为马达的输入压力与输出压力差(a MP );q 为马达排量(r ml /); t T 为马达的理论扭矩(m N .);T 为马达的实际输出扭矩(m N .);m η为马达的机械效率(%) 8、齿轮马达的转速(min /r ): V q Q n η?= 说明:Q 为马达的输入流量(min /ml );q 为马达排量(r ml /);V η为马 达的容积效率(%) 9、齿轮马达的输出功率(kW ): 3 10 602?=nT P π 说明:n 为马达的实际转速(min /r );T 为马达的实际输出扭矩(m N .) 10、液压缸面积(2cm ): 4 2 D A π= 说明:D 为液压缸有效活塞直径(cm ) 11、液压缸速度(min m ): A Q V 10= 说明:Q 为流量(min L );A 为液压缸面积(2 cm )

液压缸计算公式

1、液压缸内径和活塞杆直径的确定 液压缸的材料选为Q235无缝钢管,活塞杆的材料选为Q235 液压缸内径: p F D π4= =??14.34= F :负载力 (N ) A :无杆腔面积 (2m m ) P :供油压力 (MPa) D :缸筒内径 (mm) 1D :缸筒外径 (mm) 2、缸筒壁厚计算 π×/≤≥ηδσψμ 1)当δ/D ≤0.08时 p D p σδ2max 0> (mm ) 2)当δ/D=0.08~0.3时 max max 03-3.2p D p p σδ≥ (mm ) 3)当δ/D ≥0.3时 ??? ? ?? -+≥max max 03.14.02p p D p p σσδ(mm ) n b p σσ= δ:缸筒壁厚(mm ) 0δ:缸筒材料强度要求的最小值(mm )

max p :缸筒内最高工作压力(MPa ) p σ:缸筒材料的许用应力(MPa ) b σ:缸筒材料的抗拉强度(MPa ) s σ:缸筒材料屈服点(MPa ) n :安全系数 3 缸筒壁厚验算 2 1221s ) (35 .0D D D PN -≤σ(MPa) D D P s rL 1 lg 3.2σ≤ PN :额定压力 rL P :缸筒发生完全塑性变形的压力(MPa) r P :缸筒耐压试验压力(MPa) E :缸筒材料弹性模量(MPa) ν:缸筒材料泊松比 =0.3 同时额定压力也应该与完全塑性变形压力有一定的比例范围,以避免塑性变形的发生,即: ()rL P PN 42.0~35.0≤(MPa) 4 缸筒径向变形量 ??? ? ??+-+=?ν221221D D D D E DP D r (mm ) 变形量△D 不应超过密封圈允许范围 5 缸筒爆破压力 D D P E b 1 lg 3.2σ=(MPa)

(完整版)液压常用计算公式.docx

液压常用计算公式 1 、齿轮泵流量( L / min ): q o Vn Vn o 1000 , q 1000 说明:V 为泵排量( ml / r );n 为转速( r / min );q o 为理论流量( L / min ); q 为实际流量( L / min ) 2 、齿轮泵输入功率( kW ): P i 2 Tn 60000 说明: T 为扭矩( N .m ); n 为转速( r / min ) 3 、齿轮泵输出功率( kW ): P o pq p 'q 60 612 说明: p 为输出压力( MP a ); p ' 为输出压力( kgf / cm 2 ); q 为实际流量 ( L / min ) 4 、齿轮泵容积效率( % ): q V 100 q o 说明: q 为实际流量( L / min ); q o 为理论流量( L / min ) 5 、齿轮泵机械效率( % ): m 1000 pq 2 Tn 100 说明: p 为输出压力( MP a ); q 为实际流量( L / min );T 为扭矩( N.m ); n 为转速( r / min )

6、齿轮泵总效率( %): V m 说明:V为齿轮泵容积效率( % );m为齿轮泵机械效率( %)7、齿轮马达扭矩( N.m): T t P q , T T tm 2 说明: P为马达的输入压力与输出压力差( MP a);q为马达排量(ml / r); T t为马达的理论扭矩(N .m);T 为马达的实际输出扭矩(N .m);m 为马达的机械效率( %) 8 、齿轮马达的转速(r / min): Q n V q 说明: Q 为马达的输入流量( ml / min ); q 为马达排量( ml / r );V 为马达的容积效率( %) 9 、齿轮马达的输出功率(kW): 2 nT P 103 60 说明: n 为马达的实际转速(r / min); T 为马达的实际输出扭矩(N .m)10 、液压缸面积(cm2): A D 2 4 说明: D 为液压缸有效活塞直径(cm)11 、液压缸速度(m min): V Q 10 A

液压油缸压力计算公式 液压油缸设计计算公式

液压油缸压力计算公式液压油缸设计计算公式液压油缸的主要设计技术参数 一、液压油缸的主要技术参数: 1.油缸直径;油缸缸径,内径尺寸。 2. 进出口直径及螺纹参数 3.活塞杆直径; 4.油缸压力;油缸工作压力,计算的时候经常是用试验压力,低于16MPa乘以 1.5,高于16乘以1.25 5.油缸行程; 6.是否有缓冲;根据工况情况定,活塞杆伸出收缩如果冲击大一般都要缓冲 的。 7.油缸的安装方式; 达到要求性能的油缸即为好,频繁出现故障的油缸即为坏。应该说是合格与不 合格吧,好和合格还是有区别的。 二、液压油缸结构性能参数包括:1.液压缸 的直径;2.活塞杆的直径;3.速度及速比;4.工作压力等。 液压缸产品种类很多,衡量一个油缸的性能好坏主要出厂前做的各项试验指 标,油缸的工作性能主要表现在以下几个方面: 1 1.最低启动压力:是指液压缸在无负载状态下的 最低工作压力,它是反映液压缸零件制造和装配精度以及密封摩擦力大小的综 合指标; 2.最低稳定速度:是指液压缸在满负荷运动时没有爬行现象的最低运动速度,它没有统一指标,承担不同工作的液压缸,对最低稳定速度要求也不相同。 3.内部泄漏:液压缸内部泄漏会降低容积效率,加剧油液的温升,影响液压缸 的定位精度,使液压缸不能准确地、稳定地停在缸的某一位置,也因此它是液压缸 的主要指标之。 液压油缸常用计算公式

液压油缸常用计算公式 项目公式 液压油缸面积(cm 2 ) A =πD 2 /4 液压油缸速度 (m/min) V = Q / A 液压油缸需要的流量 (l/min) 液压油缸出力 (kgf) 泵或马达流量 (l/min) Q=V×A/10=A×S/10t F = p × A F = (p × A) , (p×A) ( 有背压存在时) Q = q × n / 1000 符号意义 D :液压缸有效活塞直径 (cm) Q :流量 (l / min) 2 V :速度 (m/min) S :液压缸行程 (m) t :时间 (min) p :压力 (kgf /cm 2 ) q :泵或马达的几何排量 (cc/rev) n :转速( rpm ) 泵或马达转速 (rpm) Q :流量 (l / min) n = Q / q ×1000 泵或马达扭矩(N.m) T = q × p / 20π 液压所需功率(kw) P = Q × p / 612 管内流速 (m/s) d :管内径 (mm) v = Q ×21.22 / d 2 ? U :油的黏度 (cst) 管内压力降 (kgf/cm 2 ) P=0.000698×USLQ/d 4 S :油的比重 非标液压、机电、试验、工控设备开发研制。 液压缸无杆腔面积A=3.14*40*40/10000000 (平方 米)=0.005024(平方米) 泵的理论流量Q=排量*转速=32*1430/1000000 (立方米/ 分)=0.04576(立方米/分)

液压常用计算公式完整版

液压常用计算公式 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

液压常用计算公式 1、齿轮泵流量(min /L ): 1000Vn q o =,1000 o Vn q η= 说明:V 为泵排量(r ml /);n 为转速(min /r );o q 为理论流量 (min /L );q 为实际流量(min /L ) 2、齿轮泵输入功率(kW ): 说明:T 为扭矩(m N .);n 为转速(min /r ) 3、齿轮泵输出功率(kW ): 说明:p 为输出压力(a MP );'p 为输出压力(2 /cm kgf );q 为 实际流量(min /L ) 4、齿轮泵容积效率(%): 说明:q 为实际流量(min /L );o q 为理论流量(min /L ) 5、齿轮泵机械效率(%): 说明:p 为输出压力(a MP );q 为实际流量(min /L );T 为扭 矩(m N .);n 为转速(min /r ) 6、齿轮泵总效率(%): 说明:V η为齿轮泵容积效率(%);m η为齿轮泵机械效率(%) 7、齿轮马达扭矩(m N .): π 2q P T t ??=,m t T T η?=

说明:P ?为马达的输入压力与输出压力差(a MP );q 为马达排量 (r ml /);t T 为马达的理论扭矩(m N .);T 为马达的实际输出扭矩(m N .);m η为马达的机械效率(%) 8、齿轮马达的转速(min /r ): 说明:Q 为马达的输入流量(min /ml );q 为马达排量 (r ml /);V η为马达的容积效率(%) 9、齿轮马达的输出功率(kW ): 说明:n 为马达的实际转速(min /r );T 为马达的实际输出扭矩(m N .) 10、液压缸面积(2cm ): 说明:D 为液压缸有效活塞直径(cm ) 11、液压缸速度(min m ): 说明:Q 为流量(min L );A 为液压缸面积(2 cm ) 12、液压缸需要的流量(min L ): 说明:V 为速度(min m );A 为液压缸面积(2cm );S 为液压 缸行程(m );t 为时间(min ) 13、液压缸的流速(s m /): 2114D Q A Q V V V πηη==,) (42222d D Q A Q V V V -==πηη 说明:Q 为供油量(s m /3 );V η为油缸的容积效率(%);D 为无 杆腔活塞直径(m );d 为活塞杆直径(m ) 14、液压缸的推力(N ):

液压常用计算公式

2 液压常用计算公式 1、齿轮泵流量(L / min ): Vn 说明:V 为泵排量(ml/r ) ; n 为转速(r/min ) ; q o 为理论流量 (L/ min ); q 为实际流量(L/ min ) 2、齿轮泵输入功率(kW ): 说明:T 为扭矩(N.m ); n 为转速(r/min ) 3、齿轮泵输出功率(kW ): 说明:p 为输出压力(MP a ) ; p '为输出压力(kgf/cm 2) ; q 为实 际流量(L /min ) 4、齿轮泵容积效率(%): 说明:q 为实际流量(L/min ) ; q °为理论流量(L/min ) 5、 齿轮泵机械效率(%): 说明:p 为输出压力(MP a ) ; q 为实际流量(L/min ) ; T 为扭矩 (N.m ) ; n 为转速(r/min ) 6、 齿轮泵总效率(%): 说明: V 为齿轮泵容积效率(%) ; m 为齿轮泵机械效率(%) 7、齿轮马达扭矩(N.m ) Vn q 。 1000, q 1000

说明:P为马达的输入压力与输出压力差(MP a);q为马达排量 (ml/r) ; T t为马达的理论扭矩(N.m);T为马达的实际输出扭矩(N.m);m为马达的机械效率(%) &齿轮马达的转速(r / min): 说明:Q为马达的输入流量(ml/min);q为马达排量(ml/r);V为马达的容积效率(%) 9、齿轮马达的输出功率(kW): 说明:n为马达的实际转速(r/min);T为马达的实际输出扭矩 (N.m) 10、液压缸面积(cm2): 说明:D为液压缸有效活塞直径(cm) 11、液压缸速度(m. min): 说明:Q为流量(L min );A为液压缸面积(cm2) 12、液压缸需要的流量(L min): 说明:V为速度(m min );A为液压缸面积(cm2);S为液压缸行程(m); t为时间(min ) 13、液压缸的流速(m/s): V Q V 4Q V V Q V 4Q V VI 2 ,V2 2 2 A D A(D2 d2) 说明:Q为供油量(m3/s);V为油缸的容积效率(%);D为无杆腔活塞直径(m) ; d为活塞杆直径(m)

液压常用计算公式

齿轮泵流量(L / min ): Vn Vn o q --------- , q ------- o o 1000 1000 说明:V 为泵排量(ml / r ); n 为转速(r / min ); q o 为理论流量(L / min ); q 为实际流量(L/min ) 齿轮泵输入功率(kW ): 齿轮泵输出功率(kW ): (L/min ) 4、齿轮泵容积效率(%): q 100 q o 说明:q 为实际流量(L/min ); q 。为理论流量(L/min ) 5、齿轮泵机械效率(%): m 说明:p 为输出压力(MP a ); n 为转速(r/min )液压常用计算公式 说明:T 为扭矩(N.m ); n 为转速( r / min ) P o 说明:p 为输出压力( MP a ); pq 60 p '为输出压力(kgf/cm 2); q 为实际流量 pq 612 型仙100 2 Tn q 为实际流量(L/ min ) ; T 为扭矩(N.m );

V 6、齿轮泵总效率(%): 7、齿轮马达扭矩(N.m ): 说明:P 为马达的输入压力与输出压力差(MP a ); q 为马达排量(ml / r ); T t 为马达的理论扭矩(N.m ); T 为马达的实际输出扭矩(N.m ); 为马达的机械效率(%) 8、 齿轮马达的转速(r / min ): n 说明:Q 为马达的输入流量(ml/min ); q 为马达排量(ml/r ); V 为 马达的 容积效率(%) 9、 齿轮马达的输出功率(kW ): r 2 nT P 3 60 103 说明:n 为马达的实际转速(r/min ); T 为马达的实际输出扭矩(N.m ) 10、液压缸面积(cm 2): D 2 4 说明:D 为液压缸有效活塞直径(cm ) 11、液压缸速度(m min ): 10A 说明: V 为齿轮泵容积效率(%); m 为齿轮泵机械效率(%) V m q ,T T t

液压常用计算公式

液压常用计算公式 1、齿轮泵流量(): , 说明:为泵排量();为转速();为理论流量();为实际流量() 2、齿轮泵输入功率(): 说明:为扭矩();为转速() 3、齿轮泵输出功率(): 说明:为输出压力();为输出压力();为实际流量() 4、齿轮泵容积效率(%): 说明:为实际流量();为理论流量() 5、齿轮泵机械效率(%): 说明:为输出压力(); 为实际流量();为扭矩();为转速() 6、齿轮泵总效率(%): 说明:为齿轮泵容积效率(%);为齿轮泵机械效率(%) 7、齿轮马达扭矩(): , 说明:为马达得输入压力与输出压力差(); 为马达排量();为马达得理论扭矩(); 为马达得实际输出扭矩();为马达得机械效率(%)

8、齿轮马达得转速(): 说明:为马达得输入流量(); 为马达排量(); 为马达得容积效率(%) 9、齿轮马达得输出功率(): 说明:为马达得实际转速(); 为马达得实际输出扭矩() 10、液压缸面积(): 说明:为液压缸有效活塞直径() 11、液压缸速度(): 说明:为流量();为液压缸面积() 12、液压缸需要得流量(): 说明:为速度();为液压缸面积();为液压缸行程();为时间() 13、液压缸得流速(): , 说明:为供油量();为油缸得容积效率(%);为无杆腔活塞直径();为活塞杆直径 () 14、液压缸得推力(): []m o o m o P d P P D P A P A F ηπη22211)(4)(+-= -= []m o m o P d P P D P A P A F ηπη22122)(4)(--= -=