不锈钢管垂直固定焊接工艺评定

广东火电工程总公司

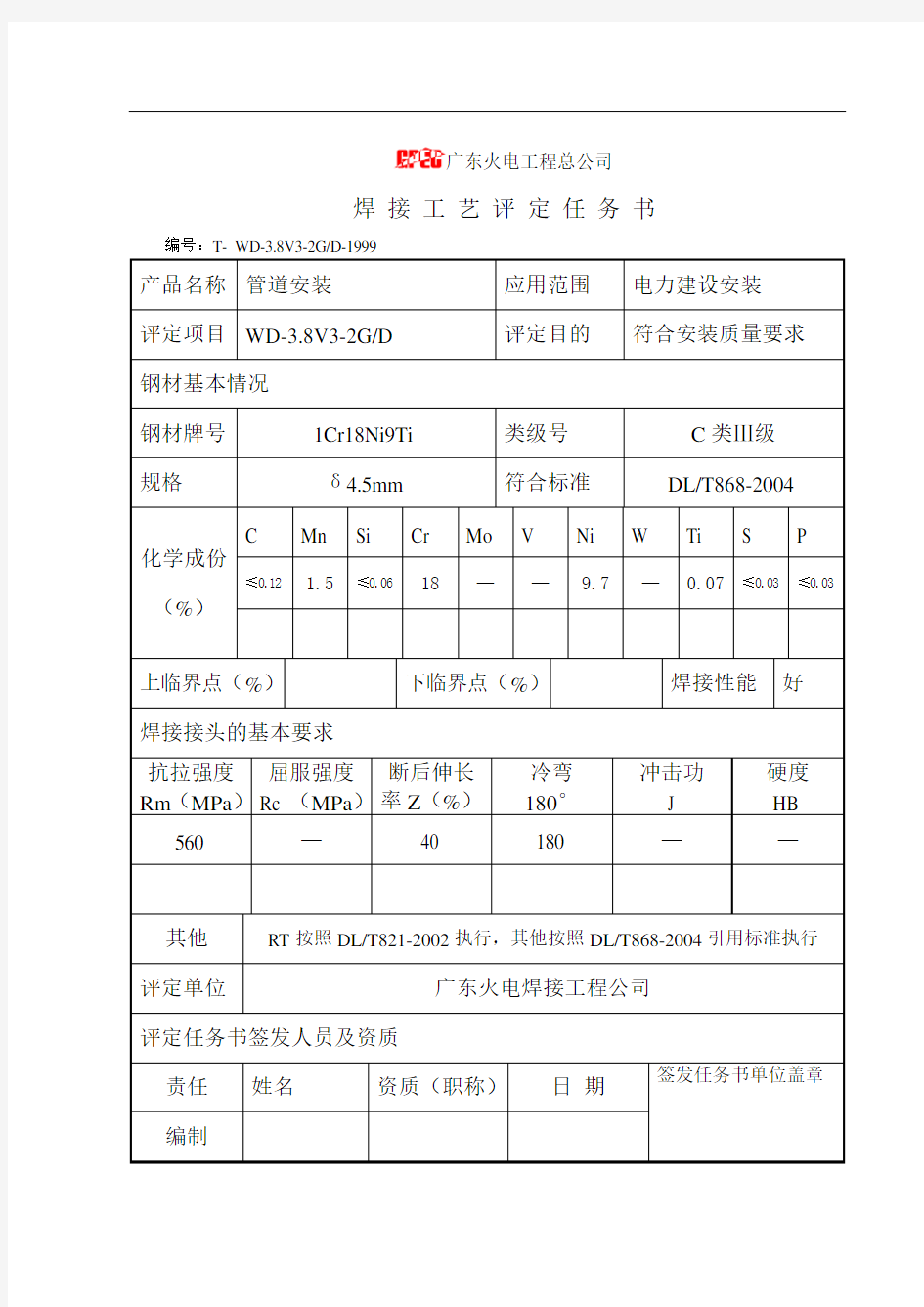

焊接工艺评定任务书编号:T- WD-3.8V3-2G/D-1999

广东火电工程总公司

焊接工艺评定方案

编号:D- WD-3.8V3-2G/D-1999 共2页第1页

广东火电工程总公司

焊接工艺评定方案

广东火电工程总公司

焊接工艺评定报告

编号:RQP- WD-3.8V3-2G/D-1999 共5页第1页

广东火电工程总公司焊接工艺评定报告

广东火电工程总公司焊接工艺评定报告

广东火电工程总公司焊接工艺评定报告

广东火电工程总公司焊接工艺评定报告

经试验评定,该工艺能满足使用要求

工艺评定报告编制人员及资质责任姓名资质(职称)日期审批部门盖章编制年月日

审核年月日

批准年月日

注:各单位检验(试验)报告作为本报告的正式附件,合并归档。

不锈钢管道焊接工艺

不锈钢管道焊接工艺 1 技术特征 1.1材质规格:304( 相当于0Cr18Ni9) 1.2工作介质: 水软水 1.3设计压力: 2工作压力:5Kg/CM1.42试验压力: 7.5Kg/CM1.52 本工程编制依据2.1 F43C技术文件. 2.2 国标GB50236-98《现场设备、工业管道焊接工程施工及验收规范》 2.3 国标GB50235-97《工业金属管道施工及验收规范》 2.4 本公司焊接工艺评定报告:HG1 3 焊工 3.1 焊工应具有“锅炉压力容器压力管道焊工考试规则”规定的焊工考试合格证。 3.2 焊工进入现场后应按GB50236-98规定先进行焊接实际操作考试合格,经总包方认可发证后方能担任本项目的焊接工作。 4 焊接检验 4.1焊接检验人员应熟悉F43C技术文件及有关国标和本工艺。 4.2对管材焊材按规定进行检验、填表验收。 对违反者进行教育帮,对焊工是否执行本工艺进行全面监督检查4.3.. 助得以改正。对严重违反者或教育不改者有权令其停止焊接工作。以

确保焊接质量。 4.4 做好本工艺第7条“焊接后检查和管理工作”。 4.5 邀请和欢迎总包方和监理方检查人员检查焊接质量。 5 焊前准备 5.1.1 管材、焊材必须具有符合规定的合格证明,并与实物核对无误。 5.1.2 管材型号为304级相当等于我国的0Cr18Ni9规格标准。按项目图纸规定。 5.1.3 不锈钢焊丝型号规格为:H0Cr20Ni10Ti φ2.5mm φ2.0mm 5.1.4 不锈钢电焊条型号规格:A132 φ3.2mm φ2.5mm 5.1.5 铈钨电极型号规格:WCe-20 φ2.0mm 5.1.6 氩气纯度为99.99%。 5.2 焊件准备 5.2.1 焊接口的分布位置必须符合国标GB50235-97和GB50236-98规范的规定。 5.2.2 管道为V型坡口,对接接头、组对应符合图1要求: 注:间隙3.5~4mm为焊接时的数据,组对点固焊时,应适当大于此数据,以补收缩。 .. . 图1.焊口组对数据

管道焊接施工工艺标准(精)

管道焊接施工工艺标准 1. 适用范围 本工艺标准适用于工厂管道预制加工和野外现场管道安装工程的焊接施工作业指导。 2. 引用标准 2.1《特种设备焊接工艺评定》JB4708-2008 2.2《工业金属管道工程施工及验收规范》GB50235-97 2.3《现场设备、工业管道焊接工程施工及验收规范》GB50236-98 2.4《电力建设施工及技术验收规范》(火力发电厂管道篇DL5031-1994 2.5《电力建设施工及技术验收规范》(火力发电厂焊接篇)DL5007-1992 2.6《化工金属管道工程施工及验收规范》HG20225-95 2.7《石油化工剧毒、可燃介质管道施工及验收规范》SH3501-2001 2.8《西气东输管道工程焊接施工及验收规范》1(2010年6月4日) 2.9《石油天然气站内工艺管道焊接工程施工及验收规范》SY0402-2000 2.10《石油和天然气管道穿越工程施工及验收规范》SY/T4079-1995 2.11《钢质管道焊接及验收》SY/T 4103-2005 2.12《输油输气管道线路工程施工技术规范》Q/CVNP 59-2001

2.13《工业设备及管道绝热工程施工及验收规范》GBJ126-89 2.14《给水排水管道工程施工及验收规范》GB50268-2008 2.15《钢制压力容器焊接工艺评定》JB4708-2000 2.16《焊接工艺评定规程》(电力行业)DL/T868-2004 2.17《火力发电厂锅炉压力容器焊接工艺评定规程》(电力行业)SD340-1989 2.18《核电厂相关焊接工艺标准》(ASME ,RCC-M) 2.19《核电厂常规岛焊接工艺评定规程》(核电)DL/T868-2004 2.20《锅炉焊接工艺评定》JB4420-1989 2.21《蒸汽锅炉安全技术监察规程》附录I (锅炉安装施工焊接工艺评定)(1999版) 2.22《石油天然气金属管道焊接工艺评定》SY/T0452-2002 2.23《工业金属管道工程质量检查评定标准》GB50184-93 2.24《锅炉压力容器焊接考试管理规则》(国家质监总疫局2002版) 2.25《承压设备无损检测》JB4730-2005.1,2,3,4,5各分册 3. 术语. 3.1焊接电弧焊:指用手工操作电焊条的一种电弧焊焊接方法。管道焊接常用 上向焊和下向焊两种。 3.2自动焊:指用焊接机械操作焊丝的一种电弧焊焊接方法。管道焊接常用热 丝熔化极氩弧焊、涂层焊丝氩弧焊、药芯焊丝富氩二氧化碳焊混、(半)自动下向 焊、二氧化碳(半)自动焊、埋弧自动焊等焊六种。

钢管焊接工艺评定报告

碳钢管焊接工艺评定报告 编号:DA-12 —01A 编制: _______________________________________ 焊接责任 技术人员: ____________________________________ 批准: _______________________________________ 单[位:新疆德安环保科技有限公司 日期:2012 年3月25日

焊接工艺指导书 单位名称:新疆德安环保科技有限公司 焊接工艺指导书编号:DA-12—01A日期:2012年3月25日焊接工艺评定报告编号___________________ 焊接方法手工电弧焊机械化程度手动 焊接接头:对接接头 坡口形式丫(带钝边)____________ 衬垫(材料及规格)\ 母材:碳素钢 类别号I 组别号I --1 与类别号I 组别号I --1 相焊及 标准号钢号Q235与标准号钢号Q235相焊 厚度范围: 母材:对接焊缝______ 角焊缝 _ 管子直径、壁厚范围:对接焊缝①219*6?①1220*12 角焊缝 焊缝金属厚度范围:对接焊缝1.5?12mm(T2)角焊缝 其他____________________________________________________________________________________ 焊接材料:

焊接电流范围()?电弧电压()?

焊接工艺评定报告 单位名称:新疆德安环保科技有限公司 焊接工艺评定报告编号: DA-12—01A 焊接工艺指导书编号: _____________________________ 焊接方法: 手工电弧焊 机械化程度:手动 接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊 接工艺、焊缝金属厚度) 60° ± 5* 母材:碳素钢 材料标准: 钢号:Q235 类、组别号:i -1与类、组别号: i -1相焊 厚度:对接焊缝 1.5?12mm (T2)_ 直径:①219*6?①1220*12 其他: 填充金属: 焊材标准:GB/T5117-1995 焊材牌号:E4303, 焊材规格:3.2 焊缝金属厚度: 其他: 焊接位置: 对接焊缝位置::平位方向:(向上、向下) 角焊缝位置: 方向:(向上、向下) 预热: 预热温度(C ) ______________________ 层间温度(C ) ______________________ 其他: 焊后热处理: 温度范围(C ) 保温时间(h ) 保护气体: 气体种类 混合比 流量(L/min ) 保护气 _____________ _________ ___________ 尾部保护气 背面保护气 电特性: 电流种类:交流电源 极性:反接 钨级尺寸: 焊接电流:(A ) 90?220A 电弧电压:(V ) 20? 38V 其他: 技术措施: 焊接速度:10?35 摆动或不摆动:不摆动 摆动参数: 多道焊或单道焊(每面):多道焊 多丝焊或单丝焊: 其他: ________________________________________

管道焊接施工工艺标准

管道焊接施工工艺标准 1.适用范围 本工艺标准适用于工厂管道预制加工和野外现场管道安装工程的焊接施工作业指导。 2.引用标准 2.1《特种设备焊接工艺评定》JB4708-2008 2.2《工业金属管道工程施工及验收规范》GB50235-97 2.3《现场设备、工业管道焊接工程施工及验收规范》GB50236-98 2.4《电力建设施工及技术验收规范》(火力发电厂管道篇)DL5031-1994 2.5《电力建设施工及技术验收规范》(火力发电厂焊接篇)DL5007-1992 2.6《化工金属管道工程施工及验收规范》HG20225-95 2.7《石油化工剧毒、可燃介质管道施工及验收规范》SH3501-2001 2.8《西气东输管道工程焊接施工及验收规范》1(2010年6月4日) 2.9《石油天然气站内工艺管道焊接工程施工及验收规范》SY0402-2000 2.10《石油和天然气管道穿越工程施工及验收规范》SY/T4079-1995 2.11《钢质管道焊接及验收》SY/T 4103-2005 2.12《输油输气管道线路工程施工技术规范》Q/CVNP 59-2001 2.13《工业设备及管道绝热工程施工及验收规范》GBJ126-89 2.14《给水排水管道工程施工及验收规范》GB50268-2008 2.15《钢制压力容器焊接工艺评定》JB4708-2000 2.16《焊接工艺评定规程》(电力行业)DL/T868-2004 2.17《火力发电厂锅炉压力容器焊接工艺评定规程》(电力行业)SD340-1989

2.18《核电厂相关焊接工艺标准》(ASME ,RCC-M) 2.19《核电厂常规岛焊接工艺评定规程》(核电)DL/T868-2004 2.20《锅炉焊接工艺评定》JB4420-1989 2.21《蒸汽锅炉安全技术监察规程》附录I(锅炉安装施工焊接工艺评定)(1999版) 2.22《石油天然气金属管道焊接工艺评定》SY/T0452-2002 2.23《工业金属管道工程质量检查评定标准》GB50184-93 2.24《锅炉压力容器焊接考试管理规则》(国家质监总疫局2002版) 2.25《承压设备无损检测》JB4730-2005.1,2,3,4,5各分册 3.术语. 3.1焊接电弧焊:指用手工操作电焊条的一种电弧焊焊接方法。管道焊接常用上向焊和下向焊两种。 3.2自动焊:指用焊接机械操作焊丝的一种电弧焊焊接方法。管道焊接常用热丝熔化极氩弧焊、涂层焊丝氩弧焊、药芯焊丝富氩二氧化碳焊混、(半)自动下向焊、二氧化碳(半)自动焊、埋弧自动焊等焊六种。 3.3钨极氩弧焊:指用手工操作焊丝的一种惰性气体保护焊焊接方法。 4.施工准备 由现场施工项目经理组织,项目部管理人员参与,按准备工作计划,有序做好人力、物资、技术(含施工图深化设计)等准备工作,将施工准备工作贯穿于施工全过程(阶段施工准备、专业施工准备、工序施工准备)。 4.1技术准备 4.1.1熟悉技术图纸、讨论并进行技术交底。

不锈钢管道焊接工艺规程(1)

奥氏体不锈钢管道焊接工艺规程 1 范围 本标准适用于工业管道、公用管道和发电厂奥氏体不锈钢管道焊接施工。本标准也适用于手工氩弧焊和手工电弧焊作业。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后的修改单(不包括勘误的内容)或修订版均不适用于标准,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB50235—97 《工业金属管道工程施工及验收规范》 GB/T 983—95 《不锈钢焊条》 DL/T869-2004 《火力发电厂焊接技术规程》 劳人部[1988]1号《锅炉压力容器焊工考试规则》 HYDBP006-2004《压力管道安装工程焊接、热处理过程控制程序》 HYDBP018-2004《压力管道安装工程焊接材料管理程序》 HYDBP013-2004《压力管道安装工程材料设备储存管理程序》 HYDBP012-2004《压力管道安装工程材料设备搬运管理程序》 HYDBP008-2004《压力管道安装工程计量管理手册》 HYDBP007-2004《压力管道安装工程检验和试验控制程序》 HYDBP010-2004《压力管道安装工程不合格品控制程序》 劳动部发[1996]140号《压力管道安全管理与监察规定》 3 先决条件 3.1 环境 3.1.1 施工环境应符合下列要求:

3.1.1.1 风速:手工电弧焊小于8M/S,氩弧焊小于2M/S。 3.1.1.2 焊接电弧在1m范围内的相对湿度小于90%,环境温度大于0℃。 3.1.1.3 非下雨、下雪天气。 3.1.2 当环境条件不符合上述要求时,必须采取挡风、防雨、防寒等有效措施。 3.2 奥氏体不锈钢管道焊接控制流程图 见图1。 图1 奥氏体不锈钢管道焊接控制流程图

焊接工艺评定报告记录模板

焊接工艺评定报告记录模板

————————————————————————————————作者:————————————————————————————————日期:

焊接工艺评定 焊接工艺评定编号: HP0101 预焊接工艺规程编号: WPS-HP0101 中石化工建设有限公司

焊接工艺评定存档目录 工艺评定编号: 序号项目名称编号页数预焊接工艺规程(pWPS) 1 材料质量证明书 2 3 焊接材料质量证明书 无损探伤报告 4 5 机械性能试验报告 化学分析试验报告 6 7 热处理报告 焊接工艺评定报告 8 9 以下空白 10 11 12 13 14 15 备 注 档案管理:存档日期:

中石化工建设有限公司预焊接工艺规程(pWPS) 表号/装订号 共页第页 单位名称天津海盛石化建筑安装工程有限公司 预焊接工艺规程编号WPS-HP0101日期2014.8 所依据焊接工艺评定报告编号HP0101焊接方法GTAW+SMAW 机动化程度(手工、机动、自动)手工 焊接接头: 坡口形式:V型坡口 衬垫(材料及规格)Q235B 其他坡口采用机械加工或火焰切割简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序) 母材: 类别号Fe-1 组别号Fe-1-1 与类别号Fe-1 组别号Fe-1-1 相焊或标准号GB3274-2007 材料代号Q235B 与标准号GB3274-2007 材料代号Q235B 相焊对接焊缝焊件母材厚度范围:4~12mm 角接焊缝焊件母材厚度范围:不限 管子直径、壁厚范围:对接焊缝--- 角焊缝--- 其他:同时适用返修焊和补焊 填充金属: 焊材类别:焊丝(GMAW)焊丝(SAW) 焊材标准:GB/T8110-2008 JIS Z3351 填充金属尺寸:φ1.2mm φ4.8mm 焊材型号:ER50-6 YS-S6 焊材牌号(金属材料代号):THT-50-6 US-36 填充金属类别:Fe-1-1 FeMS1-1 其他:/ 对接焊缝焊件焊缝金属厚度范围:GMA W≤6mm,SAW≤12角焊缝焊件焊缝金属厚度范围:不限 耐蚀堆焊金属化学成分(%) C Si Mn P S Cr Ni Mo V Ti Nb 其他:/

焊接工艺评定报告记录

焊接工艺评定报告记录

————————————————————————————————作者:————————————————————————————————日期:

钢结构焊接工艺评定报告 报告编号:HD-WPQ-2014-09-01 编制: 审核: 批准: 单位: 日期:年月日

表B.0.1 焊接工艺评定报告目录 序号报告名称报告编号页数 1 焊接工艺评定报告HD-WPQ-2014-09-01 1 2 焊接工艺指导书HD-WPS-2014-09-01 1 3 焊接工艺评定记录表HD-PDJL-01 1 4 附表1:弯曲报告 1 5 附表2:母材材质证明书(复印件) 1 6 附表3:焊材材质证明书(复印件) 5 7 8 9 10 11 12 13 14 15 16 17 18 19

20 表B.0.2 焊接工艺评定报告 共1页第1 页 工程(产品)名称评定报告编号HD-WPQ-2014-09-01委托单位工艺指导书编号HD-WPS-2014-09-01 项目负责人依据标准《钢结构焊接规范》(GB50661-2011) 试样焊接单位施焊日期2014,9,22 焊工资格代号01 级别一级 母材钢号Q235B 板厚或管径 x壁厚 T=14 轧制或热处理 状态 热轧生产厂家 马鞍山钢 铁化学成分和力学性能 C (%)Mn (%) Si (%) S (%) P (%) Cr (%) M o V Cu Ni B R eH(R el )(N/m㎡) Rm (N/m㎡) A (%) Z (% ) A KV (J) 标准≤0.2≤0.7≤0.3≤0.045≤0.045 ≤0.0 3-- -- -- -- -- ≥245 370-5 30 ≥20-- ≥34 合格证14 44 23 0.009 0.016 -- -- -- -- -- -- 270 415 27 -- 119 复验-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- C eq,11W (%)C+ Mn 6+ Cr+Mo+V 5+ Cu+Ni 15=-- P cm (%) C+ Si 30+ Mn+Cu+Cr 20+ Ni 60+ Mo 15+ V 10+5B=-- 焊接材料生产厂牌号类型直径 (mm) 烘干制度(℃×h)备注 焊条金桥焊材E4303 -- 4.0 -- -- 焊丝亨昌焊材SJ-50 -- 1.2 -- -- 焊剂或气体-- CO2-- -- -- 焊接方法GMAW焊接位置平焊接头形式T型熔透焊接工艺参数见焊接工艺评定指导书清根工艺背面清根 焊接设备型号NBC-500 电源及极 性 直流反接 预热温度(℃)-- 道间温度(℃)60~100 后热温度(℃)及时间(min)-- 焊后热处理-- 评定结论:本评定按《建筑钢结构焊接技术规程》GB50661-2011规定,根据工程情况编制工艺评定指导书、焊接试件、制取并检验试样、测定性能,确认试验记录正确,评定结果为:合格。焊接条件及工艺参数范围按本评定指导书执行。

Q235B管道焊接工艺评定

焊接工艺指导书 单位名称: XXXXXXXXXXXXXXXXXXXXXXX 日期:2018年04月25日 焊接工艺指导书编号:QTJA-PWPS-2018-H-002 焊接工艺评定报告编号:QTJA-PQR-2018-H-002 焊接方法: GTAW+SMAW 机械化程度:手工 焊接接头型式(图1、图2) 接头型式:管对接坡口型式:单边V型 坡口角度:60°-65°钝边:背垫:不要求 对口间隙:错边:< 焊缝余高:内侧≤、外侧≤管材规格:Ф377×10mm 母材: 钢号: Q235B 标准号: GB/T8163 类别号: Fe-1 组别号: Fe-1-1 与钢号: Q235B 标准号: GB/T8163 类别号: Fe-1 组别号: Fe-1-1 相 焊 厚度范围: 母材:对接焊缝角焊缝: / 管子直径:对接焊缝Ф377 角焊缝: / 焊缝金属厚度(对接焊缝):SMAW 2mm SAW 角焊缝: GTAW 8mm GMAW 其它: 焊接材料 焊材类别焊条焊丝焊剂 焊材牌号J427 焊材尺寸ФФ 焊材型号E4315ER50-6 焊材标准GB/T5117GB/T8110 其它 对接焊缝焊件焊缝金属厚度范围:≤8mm 角焊缝焊件焊缝金属厚度范围:不限耐蚀堆焊金属化学成分(%)不锈钢牌号: C Si M P S C Ni Mo V Ti Nb

钨极类型及直径: 铈钨极、Ф喷嘴直径(mm) 12 焊接电弧种类(喷射弧/短路弧):连弧焊丝送进速度(cm/min): 8-12 技术措施: 摆动或不摆动:摆动摆动参数:微摆 焊前清理或层间清理:砂轮机打磨背面清根方式: / 单道焊或多道焊:单道焊单丝焊或多丝焊:单丝焊 导电嘴至工件距离(cm):锤击: 其他: 编制: 2018年 04月 25 日审核: 2018年 04 月 25 日 批准: 2018年 04 月 25 日焊接工艺评定报告 单位名称:XXXXXXXXXXXXXX 日期:2018年05月10日 焊接工艺评定报告编号:QTJA-PQR-2018-H-002 焊接工艺指导书编号:QTJA-PWPS-2018-H-002 焊接方法: GTAW+SMAW 机械化程度:手工 焊接接头型式(图1、图2) 母材规格:Ф377*10(S=10mm) 母材: 钢号: Q235B 与钢号: Q235B 标准号: GB/T8163 与标准号: GB/T8163 类组别号: Fe-1/ Fe-1-1 与 类组别号: Fe-1/ Fe-1-1 相焊 厚度: 10mm/10mm 直径:Ф377 其它:焊后热处理: 热处理温度(℃): 保温时间(h): 气体:气体种类混合比流量 (l/min) 保护气氩气 99% 9-11 尾部保护气 背面保护气

焊接工艺评定(304)

焊接工艺评定任 表B.1焊接工艺评定任务书 编号:WPS-12-03-18 产品名称管对接焊缝试件应用范围 C-Ⅲ,δ=1.5-6mm 评定项目20#,管对接焊缝,手工钨极氩弧 焊 评定目的工程施工 钢材基本情况 钢材牌号20# 类级号C-Ⅲ 规格Ф57*3 符合标准GB/T14976-2002 化学成 分(%) C Mn Si Cr Mo V Ni W B S P 0.08 2.00 1.00 20 --------9.0 --------0.03 0.045 上临界点(℃)----下临界点(℃)----焊接性能---- 焊接接头的基本要求 抗拉强度R m MPa 屈服强度R e MPa 断后伸长率Z % 冷弯 180° 冲击功 J 硬度 HB 520 205 40 合格--------其他无 评定单位 评定任务书签发人员及资质 责任姓名资质(职称)日期签发评定任务书单位盖章 编制年月日 审核年月日 批准年月日

表B.2焊接工艺评定方案 编号:PQR-12-03-18 任务书编号WPS-09-03 产品名称管对接焊缝试件 评定项目20#,管对接焊缝,手工 钨极氩弧焊 评定目的工程施工 评定钢材 钢材牌号1Cr18Ni9Ti 类级别C-Ⅲ 钢材厚度δ=3mm 直径Ф57 评定钢材成分、性能复核结论----检验报告编号----钢材焊接性--------验证资料编号----接头型式及焊道设计 接头种类对接对口简图:焊道简图: 坡口形式V型 衬垫及其材料无 焊道设计多层单道 焊缝金属厚度 4 焊接方法: 种类手工钨极氩弧焊自动化程度手工 填充材料和保护气体 焊接材料 焊丝型号H1Cr1 8Ni9Ti 规格Φ2.0 保 护 气 体 气体种类Ar 流量6-8 焊条(剂)型号----规格----背面保护Ar 流量----钨极型号WC20 规格Ф2.0 拖后保护----流量---- 试件检验项目 检验项目外观无损探伤力学性能弯曲试验金相检验硬度其他 抗拉强度冲击试验冷弯 要求(有 或无) 有有有无有无无无无

NB47014-2011焊接工艺评定表格[教材]

NB47014-2011焊接工艺评定表格[教材] 预焊接工艺规程(pWPS) 单位名称 预焊接工艺规程编号日期所依据焊接工艺评定编号: 焊接方法机械化程度(手工、半自动、自动) 焊接接头: 简图:(接头形式、坡口形式与尺寸、焊层、焊道布置坡口形式: 及顺序) 衬垫(材料及规格) 其他 母材: 类别号组别号与类别号组别号相焊或标准号材料代号与标准号材料代号相焊对接焊缝焊件母材厚度范围角焊缝焊件母材厚度范围管子直径、壁厚范围:对接焊缝角焊缝其他填充金属: 焊材类别: 焊材标准: 填充金属尺寸: 焊材型号: 焊材牌号(金属材料代号): 填充金属类别: 其他 对接焊缝焊件焊缝金属厚度范围: 角焊缝焊件焊缝金属厚度范围耐蚀堆焊金属化学成份(%) C Si Mn P S Cr Ni Mo V Ti Nb / / / / / / / / / / / 其他:

注:每一种母材与焊接材料的组合均需分别填表 焊接位置: 焊后热处理: 对接焊缝的位置: 焊后热处理温度(?): 立焊的焊接方向:(向上、向下) 保温时间范围(h): 角焊缝位置 立焊的焊接方向:(向上、向下) 预热: 气体: 最小预热温度(?) 气体混合比流量L/min 最大道间温度(?) 保护气: 保持预热时间尾部保护气: 加热方式背面保护气: 电特性 电流种类极性焊接电流范围(A) 电弧电压(V) 焊接速度(范围) 钨极类型及直径喷嘴直径(mm) 焊接电弧种类(喷射弧、短路弧等) 焊丝送进速度(cm/min) (按所焊位置和厚度,分别列出电压和电压范围,记入入下表) 焊接工艺参数 填充金属焊接电流焊道/ 焊接电弧电压焊接速度线能量焊层方法牌号直径极性电流(A) (cm/min) (kJ/cm) V 技术措施: 摆动焊或不摆动焊摆动参数焊前清理和层间清理: 背面清根方法单道焊或多道焊(每面) 单丝焊或多丝焊导电嘴至工件距离(mm) 锤击其他: 绘制日期审核日期批准日期 焊接工艺评定报告 单位名称 焊接工艺评定编号焊接工艺指导书编号焊接方法机械化程度:(手工、半自动、自动) 接头简图: :(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)

不锈钢焊接工艺评定

受控状态文件编号:OF/GYHJ-01 发放编号00版本号: A版 ? 焊接工艺评定报告 编制:桑叶日期:2012年02月 28 日 审核:陈海强日期:2011年02月 28 日 批准: 陈明华日期:2011年02月 28 日

编号:PQR-01 焊接工艺评定书 (不锈钢管-手工氩弧焊) 目录 一、焊接工艺评定任务书(表1) 二、焊接工艺指导书(表2) 三、焊接工艺评定报告(表3) 四、焊接工艺评定施焊记录表(表4) 五、焊接工艺评定焊缝外观检查表(表5) 六、附件 1.试样检测报告 2.试样材料质量检验证明书 3.焊接材料质量质量证明书 ?

一、焊接工艺评定任务书(表1) 母材 牌号 0Gr18Ni9 接 头 示 意 图 规格 D60×4.0 焊 接 材 料 焊条 牌号 规格 焊丝 牌号 ER 304 规格 D 2.0 焊剂 牌号 规格 焊接方法 手工氩弧焊 其他 技 术 要 求 焊缝外观质量 √ 射线探伤 √ 其他 ∕ 机 械 性 能 拉伸(GB228) 数 量 2 件 冲击 ∕ 弯曲 (GB 232) 项目 数量 各 项 指 标 面弯 2件 弯曲直径 12 热影响区 ∕ 背弯 2件 支座间距 5.2 焊缝区 ∕ 侧弯 ∕ 弯曲角度 180° 其他 ∕ 金相 宏观 ∕ 微观 ∕ 晶间腐蚀 ∕ 合 格 标 准 外观质量 不允许存在未熔合、裂缝、气孔、夹渣、弧坑、未焊透 X 射线探伤 JB/T 4730.2-2005射线检测 ∕ 机 械 性 能 拉伸 GB 228 金 相 宏 观 ∕ 弯曲 G B232 冲击 ∕ 硬度 ∕ 微 观 ∕ 其他 ∕ 金 相 ∕ ∕ 晶间腐蚀 ∕ 编制 桑叶 日期 2010.04.20

压力管道元件制造管理制度之焊工考试和焊接工艺评定的基本要求共4页word资料

压力管道元件制造管理制度之焊工考试和焊接工艺评定的 基本要求 焊工考试和焊接工艺评定的基本要求 (一)、焊工考试 1、当阀门主体材料 (阀体等)存在对接和角接焊接情况时,焊工应按《锅炉压力容器压力管道焊工考试与管理规则》以下简称《焊工考试规则》进行相应项目的考试,并获得平、角项目的资格。 2、当阀门主体材料按标准允许补焊时,补焊焊工应具有《焊工考试规则》中规定的相应的平焊项目资格。 3、当阀门密封面需进行堆焊(堆焊硬质合金或不锈钢等)时,焊工按《焊工考试规则》进行不锈钢耐蚀层堆焊的考试(堆焊试件用焊工考试规则中Ⅰ、Ⅱ类材料均可,T≥ 25mm,)并获得此堆焊项目资格。 4、当阀门密封面需进行等离子弧堆焊时,应按《JB/T6438-92标准阀门密封面等离子弧堆焊技术要求》进行培训和考试。 (二)、焊接工艺评定 1、制造单位阀门主体材料 (阀体等)存在对接或角接时需进行工艺评定其覆盖厚度、焊接方法、焊接工艺因素均按《JB4708-2000钢制压力容器焊接工艺评定》以下简称《JB4708-2000》进行评定(对接工艺评定用于角焊工艺、补焊工艺对其覆盖厚度不限)。 2、制造单位当阀门主体材料 (阀体等) 按《JB4708-2000》规定,进行补焊时需按《JB4708-2000》标准采用对接型式工艺评定(试件厚度取δ=10~12mm,覆盖厚度上限2δ).

3、密封面堆焊评定 (1)密封面耐磨层硬质合金堆焊要求:(基体材料可为碳钢,不锈钢) a.密封面耐磨层硬质合金堆焊的试件尺寸,堆焊焊缝的要求等按《JB4708-2000》不钢锈耐蚀层堆焊的要求。 b.堆焊评定的予热、焊后热处理应同产品技术要求。 c.堆焊评定检验项目 i 堆焊后堆焊焊缝表面进行外观检查应无裂纹等表面缺陷。 ii 堆焊后堆焊焊缝表面进行渗透检测、合格标准符合《JB4730-1994》》Ⅰ级合格。 iii 堆焊层表面进行硬度试验、硬度值应达到产品规定要求最低值。 iV 试样截取应垂直堆焊层厚度方向,切取二个断面试样(见下图),对二个断面试样进行抛光、浸蚀、然后用5倍放大镜观察断面,检查焊缝与基层熔合线及热影响区应无裂纹、末熔合和其它线性缺陷为合格。 (2)密封面不锈钢耐蚀层堆焊要求按《JB4708-2000》标准6要求进行评定。 (3)阀门密封面等离子弧堆焊按《JB/T6438》标准进行评定。 (三)、钎焊工艺评定由工厂自行制订企业标准并进行评定,评定试样需进行拉脱或实物解剖,且符合自订企业标准要求,则工艺评定合格。焊工按工厂自订企业标准考试合格后由工厂自行颁发上岗证。 (四)、材料的划分、归类及验收标准 l、关于材料的划分和归类

不锈钢管道焊接工艺标准规范标准

| 不锈钢管道焊接工艺 1技术特征 1.1材质规格:304(相当于0Cr18Ni9) 1.2工作介质:空气去离子水 1.3 设计压力:0.2MPa,0.4MPa 1.4 工作压力:2Kg/CMf 4Kg/cM 1.5 试验压力:4.6Kg/CM 2 2本工程编制依据 2.1 F43C技术文件. 2.2国标GB50236-98《现场设备、工业管道焊接工程施工及验收规 范》 2.3国标GB50235-97《工业金属管道施工及验收规范》 2.4本公司焊接工艺评定报告:HG1 3焊工 3.1焊工应具有“锅炉压力容器压力管道焊工考试规则”规定的焊工考试合格证。 3.2焊工进入现场后应按GB50236-98规定先进行焊接实际操作考试合格,经总包方认可发证后方能担任本项目的焊接工作。 4焊接检验

4.1焊接检验人员应熟悉F43C技术文件及有关国标和本工艺。 4.2对管材焊材按规定进行检验、填表验收。 4.3对焊工是否执行本工艺进行全面监督检查,对违反者进行教育帮 助得以改正。对严重违反者或教育不改者有权令其停止焊接工作。以 确保焊接质量。 4.4做好本工艺第7条“焊接后检查和管理工作”。 4.5邀请和欢迎总包方和监理方检查人员检查焊接质量。 5焊前准备 5.1.1管材、焊材必须具有符合规定的合格证明,并与实物核对无误。 5.1.2管材型号为304级相当等于我国的0Cr18Ni9规格标准。按项目图纸规定。 5.1.3 不锈钢焊丝型号规格为:H0Cr20Ni10Ti ? 2.5mm ? 2.0mm 5.1.4 不锈钢电焊条型号规格:A132 ? 3.2mm ? 2.5mm 5.1.5 铈钨电极型号规格:WCe-20 ? 2.0mm 5.1.6 氩气纯度为99.99 %。 5.2 焊件准备 5.2.1焊接口的分布位置必须符合国标GB50235-97和GB50236-98规范的规定。 5.2.2管道为V型坡口,对接接头、组对应符合图1要求:

304不锈钢管氩电焊接工艺评定电子版

焊接工艺评定报告 报告编号:YAⅡ-PQR-PP-28 焊接工艺名称:Fe-8-1组不锈钢管对接手工钨极氩弧焊打底,手工电弧焊盖面(垂直固定) 焊接方法:手工钨极氩弧焊打底,手工电弧焊盖面 母材:0Cr18Ni9 (φ114×4) 焊材:焊丝H0Cr21Ni10 (ER308) 焊条A102(E308-16) 云南省第二安装工程公司 二零一二年八月

目录 一、表F.1预焊接工艺评定(pWPS) 二、表F.2焊接工艺评定报告(PQR) 三、试件检验记录 四、表F.2(续)焊接工艺评定结论 五、焊接工艺评定外观检验记录 六、附表母材和焊材原始数据

表F.1 预焊接工艺规程(pWPS) 单位名称:云南省第二安装工程公司 预焊接工艺规程编号:YAⅡ- pWPS-28日期:1989.10 焊接工艺评定报告编号:YAⅡ-PQR-PV-28 焊接方法:GTAW打底/SMAW盖面机械化程度:(手工、半自动、自动)手工 焊接接头: 坡口形式:V型坡口管对接 村垫(材料及规格)/ 其它/ 简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序) φ 1 1 4 × 4 φ 1 1 4 × 4 母材: 类别号Fe-8 组别号Fe-8-1 与类别号Fe-8 组别号Fe-8-1 相焊或标准号GB13296 钢号0Cr18Ni9 与标准号GB13296 钢号0Cr18Ni9 相焊 对接焊缝焊件母材厚度范围:/ 角焊缝焊缝焊件母材厚度范围:φ114×4 管子直径、壁厚范围:对接焊缝:/ 角焊缝:/ 其它: 焊接材料 焊材类别焊丝焊条 焊材标准YB/T5091 GB/T983 添充金属尺寸φ2.5mm φ2.5mm 焊材型号ER308 E308-16 焊材牌号(钢号) H0Cr21Ni10 A102 其他 备注 对接焊缝焊件焊缝金属厚度范围:角焊缝焊件焊缝金属厚度范围: 耐蚀堆焊金属化学成分(%) C Si Mn P S Cr Ni Mo V Ti Nb 其他 : 注:对每一种母材与焊接材料的组合均需分别填表。

焊接工艺评定记录01-05(改)

焊接工艺评定记录01-05(改)

SY/QR-11-04 焊接工艺评定记录(PQR ) (参见ASME 锅炉及压力容器规范第IX 卷,QW-200.2) 记录焊接试件的真实条件 公司名称 山西腾飞石油钻具有限公司 工艺评定记录编号 PQR-01 日期 2012.12.15 焊接工艺规程编号 WPS-01 焊接方法 手工电弧焊 自动化等级(手工、自动、半自动化) 手工 接头(QW-402) 试件坡口设计 (如果所用的焊接方法或焊接工艺多于一种,则评定时应按每种填充金属或焊接方法分别记录其厚度) 75o 10

母材(QW-403) 材料标准号 GB/T1591-2008 型号和等级 Q345-B P-No. 1 与P-No. 1 相焊接 厚度 10mm 直径 / 其他 / 填充金属(QW-404) SFA No. / AWS No. J502(E5023) F-No. / A- N o. / 焊条(丝)直径 φ3.2 φ4.0, 其他 / 熔敷焊缝金属厚度 / / 位置(QW-405) 坡口位置 3G 焊接方向(向上、向下) 立焊 向上 其他 / 预热(QW-406) / 预热温度 / 层间温度 / 其他 / 焊后热处理(QW-407) 温度 / 时间 / 其他 / 气体(QW-408) 气 体 混合体 (%) 流 量 保护气 / / / 尾部保护气 / / / 背面保护气 / / / 电特性(QW-409) 电流 AC 极性 反极 安培 第1层100A 伏特 24V 钨极尺寸 / 其他 140-220A 电压26~34V 焊接技巧(QW-410) 焊接速度 200-260mm /min 无摆动焊接或有摆动焊 摆动 多道焊或单道焊(每侧) 多道焊 多丝焊或单丝焊 单丝焊 其他 堆焊层全部为多层焊

不锈钢焊接工艺评定

受控状态文件编号:OF/GYHJ-01发放编号00版本号:A版 焊接工艺评定报告 编制:桑叶日期:2012年02月28日 审核:陈海强日期:2011年02月28日 批准:陈明华日期:2011年02月28日

编号:PQR-01焊接工艺评定书 (不锈钢管-手工氩弧焊) 目录 一、焊接工艺评定任务书(表1) 二、焊接工艺指导书(表2) 三、焊接工艺评定报告(表3) 四、焊接工艺评定施焊记录表(表4) 五、焊接工艺评定焊缝外观检查表(表5) 六、附件 1.试样检测报告 2.试样材料质量检验证明书 3.焊接材料质量质量证明书 2

一、焊接工艺评定任务书(表 1) 3 母材 牌号 0Gr18Ni9 接 头 示 意 图 规格 D60×4.0 焊 接 材 料 焊条 牌号 规格 焊丝 牌号 ER304 规格 D2.0 焊剂 牌号 规格 焊接方法 手工氩弧焊 其他 技 术 要 求 焊缝外观质量 √ 射线探伤 √ 其他 ∕ 机 械 性 能 拉伸(GB228) 数 量 2 件 冲击 ∕ 弯曲 (GB232) 项目 数量 各 项 指 标 面弯 2 件 弯曲直径 12 热影响区 ∕ 背弯 2 件 支座间距 5.2 焊缝区 ∕ 侧弯 ∕ 弯曲角度 180° 其他 ∕ 金相 宏观 ∕ 微观 ∕ 晶间腐蚀 ∕ 合 格 标 准 外观质量 不允许存在未熔合、裂缝、气孔、夹渣、弧坑、未焊透 X 射线探伤 JB/T 4730.2-2005 射线检测 ∕ 机 械 性 能 拉伸 GB228 金 相 宏 观 ∕ 弯曲 GB232 冲击 ∕ 硬度 ∕ 微 观 ∕ 其他 ∕ 金 相 ∕ ∕ 晶间腐蚀 ∕ 编制 桑叶 日期 2010.04.20

钢管焊接工艺评定

1 目的本规程用于指导操作者正确操作和使用设备。 2 适用范围本规程适用于指导本公司电焊工种的操作与安全操作。 3 管理内容3.1 操作规程3.1.1 严格按照焊机铭牌上标的数据使用焊机,不得超载使用。3.1.2 应在空载状态下调节电流,焊机工作时,不允许有长时间短路。3.1.3 使用焊机前,应检查焊机接线正确、电流范围符合要求、外壳接地可靠、焊机内无异物后,方可合闸工作。3.1. 4 工作时,焊机铁心不应有强烈震动,压紧铁心的螺丝应拧紧。工作中焊机及电流调节器的温度不应超过60°C。3.1. 5 加强维护保养工作,保持焊机内外清洁,保证焊机和焊接软线绝缘良好,若有破损或烧伤应立即修好。3.1. 6 定期由电工检查焊机电路的技术状况及焊机各处的绝缘性能,如有问题应及时排除。 3.2 安全操作规程3.2.1 施工人员在操作时,必须穿戴好各种劳保用品,如工作服、工作帽、手套、脚盖等工作服不要束在裤腰里,脚盖应捆在裤脚筒里。3.2.2 在焊接和切割工作场所,必须有防火设备,如消防栓、灭火器、砂箱以及装满水的水桶等。3.2.3 在非固定场所进行电焊作业时,必须先办理动火证,并要求设有监护人员和防火措施后,方可作业。 3.2.4 高空作业时应先办理高空作业许可证,施工人员应配带安全带并遵守高空作业的其它有关规定。3.2.5 施工人员在施工过程中,应谨防触电,注意不被弧光和金属飞溅伤害,预防爆炸及其它伤害事故发生。3.2.6 当焊接或切割工作结束后,要仔细检查焊接场地周围,确认没有起火危险后,方可离开现场。 焊接施工检查记录 工程名称分项工程名称 管线名称施工图号 施工标准或规范焊接工艺评编号 管材牌号焊材牌号 焊缝 编号焊工 钢印焊接 日期焊接 位置坡口 型式焊接 方法预热或后热温度℃焊缝 返修焊缝检查评级及结果 备注 外观探伤综合 1 2 3 4 5 6 7 8 9 10

现场焊接工艺评定报告记录

现场焊接工艺评定报告记录

————————————————————————————————作者:————————————————————————————————日期: 2

常州科技金融中心钢结构工程 (现场环境) 焊 接 工 艺 评 定 报 告 报告编号: PD0726004 编制: 审核: 审批: 江苏常虹钢结构工程有限公司 二0一五年七月

焊接工艺评定报告目录 序号报告名称报告编号页数 1 焊接工艺评定报告PD0726004 1 2 焊接工艺评定指导书(对接平焊)ZDS2015055 2 3 焊接工艺评定记录表(对接平焊) 3 4 焊接工艺评定指导书(对接横焊)ZDS2015056 4 5 焊接工艺评定记录表(对接横焊) 5 6 焊接工艺评定指导书(对接立焊)ZDS201505 7 6 7 焊接工艺评定记录表(对接立焊)7 8 焊接工艺评定检验结果8

第1页共8页工程(产品)名称常州科技金融中心(钢结构)评定报告编号PD0726004 委托单位江苏常虹钢结构工程有限公司工艺指导书编号ZDS2015055-57 项目负责人孙尚依据标准《钢结构焊接规范》(GB50661-2011) 试样焊接单位江苏常虹钢结构工程有限公司施焊日期20150730 焊工杨和良资格证号苏D102013000509 级别/ 母材钢号Q345B 板厚或管 径X壁厚 25 轧制或热 处理状态 热轧生产厂江西萍钢实业股份有限公司 化学成分(%)和力学性能 C Mn Si S P V Cr Ni Cu Mo ReH(Rel) (N/m㎡) Rm (N/m㎡) A (%) Z (%) Akv (J) 标准≤ 0.20 ≤ 1.70 ≤ 0.50 ≤ 0.00 35 ≤ 0.03 5 / / / / / ≥345 470~630 ﹥20 / / 合格证0.16 0.84 0.26 0.01 2 0.00 8 399 523 29 复验0.17 0.87 0.29 0.00 6 0.03 4 385 530 24 C ep,Ⅱw (%) C+Mn/6+(Cr+Mo+V)/5 +(Cu+Ni)/15= Pcm(%) C+Si/30+(Mn+Cu+Cr)/20+Ni/60 +Mo/15+V/10+5B= 焊接材料生产厂牌号类型直径(mm) 烘干制度 (℃×h) 备注 焊条 焊丝常州华通焊业 股份有限公司 ER50-6 气保 焊丝 Φ1.2mm 焊剂或气体常州合众工业 气体有限公司 CO2 气体 焊接方法平焊、立焊、横焊焊接位置接头 形式 V型对接 焊接工艺参数见焊接工艺评定指导书清根工艺碳弧气刨焊接设备型号NBC-500 电源及极性直流反接 预热温度(℃)/ 层间温度(℃)/ 后热温度(℃)及时间 (min) / 焊后热处理/ 评定结论:本评定按《钢结构焊接规范》(GB50661-2011)规定,根据工程情况编制焊接工艺评定指导书、焊接试件、制取并检验试样、测定性能,确认试验记录正确,评定结果为:合格。焊接条件及工艺参数适用范围按本评定指导书执行。 评定 评定单位(签章):审核 技术负责

焊接工艺评定记录

南车长江车辆有限公司 C S R Ya n g t z e R o l l i n g St o c k C o.,L t d 工艺评定记录Procedure Qualification Record

工艺评定记录编号CAJ-PQR-GDS-004 P ro c e d u re Q u a l i f i c a t i o n R e c o r d N o. CAJ-PQR-GDS-004 试验结果 POR Test Results 拉伸试验(Tensile Test) 导向弯曲试验(Guided Bend Test)

我们签字人,证明本记录所载正确无误,试验焊缝的制备、焊接和试验符合AWS-D15.1(2001年版) 《机车车辆铁路焊接规程》第十八章要求。 The undersigned certify that the statements in this record are correct, and that the test welds prepared, welded, and tested in accordance with the requirements of Chapter 18 of AWS-D15.1,2001: Railroad Welding Spec.: Cars and Locomotives. 南车长江车辆有限公司 C S R Ya n g t z e R o l l i n g S t o c k C o.,L t d 填表人签字郭文亮日期2011.3.30 Prepared by: Guo Wenliang Date: Mar.30.2011 校核人签字武永亮日期2011.3.30 Checked by: Wu Yongliang Date: Mar.30.2011 批准人签字张厚胜日期2011.3.30 Approved by: Zhang Housheng Date: Mar.30.2011