大圆坯连铸二冷配水设计模型的开发

连铸结晶器钢水流动控制技术示范文本

连铸结晶器钢水流动控制技术示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

连铸结晶器钢水流动控制技术示范文本使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 连铸板坯的表面和内部缺陷与结晶器内钢液的流动状 态密切相关。伴随着连铸机拉速的提高,结晶器内液面波 动加剧,容易产生卷渣,造成铸坯质量恶化。采用结晶器 钢水流动控制技术可以改善结晶器内流场形态,抑制水口 出流速度以平稳液面,促进夹杂物上浮。 连铸板坯的表面和内部缺陷与结晶器内钢液的流动状 态密切相关。伴随着连铸机拉速的提高,结晶器内液面波 动加剧,容易产生卷渣,造成铸坯质量恶化。采用结晶器 钢水流动控制技术可以改善结晶器内流场形态,抑制水口 出流速度以平稳液面,促进夹杂物上浮。用于板坯结晶器 的电磁制动(EMBr)、电磁流动控制(FC结晶器)和多 模式电磁搅拌(M-MEMS)是结晶器钢水流动控制技术的

大型连铸圆坯应用与制造环形锻件的优势

大型xx圆坯应用与制造环形锻件的优势Application and Manufacturing the Advantage of Large Continuous Casting Round Billet for Ring Forgings xx (中国锻协副理事长、山东伊莱特重工有限公司总经理) Niu Yugang (Vice director of China Forging Association) 摘要: 本文介绍了国内大型连铸圆坯的冶金装备条件,风电法兰用大型连铸圆坯实物质量水平;从生产实践和产品质量看,大型连铸圆坯和模铸钢锭相比,在制造风电法兰等大型环形锻件具有较强的优势,完全满足下料重量在20t以下的环锻件质量要求,国内引进冶金装备完全可以提供质量合格的原料。 关键词: xx圆坯环形锻件、风电xx、节能降耗 Abstract: The metallurgical equipment condition and level of physical quality of large continuous casting round billet had been introduced in the article, which used in wind power flange. Compared with molded ingot from the production practices and product quality,the large continuous casting round billet had obvious advantages in manufacturing large-scale wind power flange ring forgings,which fully meet the quality requirements of ring forgings weighing 20tor less.Domestic metallurgical equipment could provide qualified raw materials. Key words: continuous casting round billet ring forgings, wind power flange, saving energy and reducing consumption

大圆坯连铸机的设计特点及装备水平

【摘要】本文主要介绍了中冶京诚(ceri)自主设计的大圆坯连铸机的设计特点,保证铸坯质量所采取的技术措施、装备水平等。连铸机所采用全程无氧化保护浇注、大容量中间罐、结晶器技术、结晶器液压振动装置、电磁搅拌技术、二冷动态控制及铸坯保温措施、铸坯导向支撑、连续矫直及拉矫机、过程检测及自动控制技术,确立了中冶京诚(ceri)在大圆坯连铸机自主设计研发领域的国内领先地位。 【关键词】大圆坯连铸设计特点装备水平中冶京诚 1 前言 由于连铸技术具有显著的高生产效率、高成材率、高质量和低成本的优点,近年来我国的连铸技术在成熟生产技术的应用、新技术的开发、应用基础研究等方面都得到了迅速发展。 随着石油、化工、铁道等行业的发展和连铸圆坯对后续加工的独特优点,市场对高质量大断面连铸圆坯的需求强劲增长。 中冶京诚(ceri)在大圆坯连铸机的核心技术领域取得了突破性进展,为用户提供了具有自主知识产权的结晶器液压振动、结晶器漏钢预报、动态二冷控制等核心技术和设备。 2008年12月,中冶京诚自行设计并制造的弧型半径r14m的φ600mm大圆坯连铸机一次性热试成功,标志着我国自主开发大断面圆坯连铸机的里程碑;2009年5月,江阴兴澄特钢厂弧型半径 r17m的φ800mm的大圆坯连铸机一次热试成功,成为世界上直径最大的圆坯连铸机;次年10月,φ900mm大圆坯热试成功,把记录再次扩大;2011年,φ1000mm连铸圆坯研发成功,再次刷新了记录,标志着我国大圆坯连铸技术水平进入了国际先进水平行列。 2 连铸机设计特点及装备水平 连铸过程是一个钢水连续填充、连续凝固的过程,铸坯要经历三个冷却区:结晶器冷却区、二次冷却区和空冷区。在这个过程中,热量(包括过热、潜热和显热)通过传导、对流、辐射的传输方式传递出来,钢从液态钢水转变为固态坯料。 2.1 全程无氧化保护浇注 钢水的合金元素极易与空气中的氧反应生成氧化物,形成钢水的二次污染。采取如下保护浇注工艺,可以防止浇钢过程的二次氧化:钢包和中间罐之间采用长水口保护浇注;钢包滑动水口与长水口连接处吹氩气密封;中间罐和结晶器之间采用整体式浸入水口;中间罐内采用保护渣或覆盖剂;结晶器内采用保护渣浇注等。 2.2 大容量中间罐 采用优化设计的t型中间罐内形有最佳的流场分布,同时也便于档渣墙、堰的砌筑;大容量中间罐内钢水有足够深度保证夹杂物有充分的上浮时间和更换钢包时钢水液面的稳定。 中间罐称重系统与钢包滑动水口连锁,保证浇注过程中中间罐钢水液面高度稳定;涡流液面检测系统和塞棒伺服系统闭环控制,实现结晶器钢水液位自动控制,改善铸坯表面质量;采用中间罐连续测温技术,确保连铸机生产稳定,提高铸坯内部质量。 2.3 结晶器技术 在结晶器设计上,采用内表面镀硬铬的管式结晶器和2排足辊支撑装置。结晶器冷却水采用快速连接板方式自动连接。针对大断面圆坯凝固收缩特点做了如下研发工作:(1)选择最佳的水缝结构和铜管的支撑方式,通过温度场计算和分析,选择最佳的冷却水量,使铜管上下的温度分布更加均匀,最大温差控制在2~6℃以内; (2)采用高刚度的结晶器水箱设计,使铜管在全长范围内获得有效的固定支撑,确保浇注过程中足够的稳定性,以获得最佳的铸坯表面质量; (3)结晶器铜管采用捏合抛物线锥度以适应铸坯的收缩,使铸坯在结晶器内达到最佳的冷却并形成最佳的坯壳厚度; (4)结晶器铜管内表面采用镀硬铬技术,提高铜管的使用寿命。

连铸二次冷却工艺的优化

R9m方坯连铸二次冷却工艺的优化 发布时间:2006年12月7日 1 前言 山东石横特钢集团有限公司(简称石横特钢)现有R9m四机四流连铸机1台,浇注钢种有:碳素结构钢、合金结构钢、高碳钢、焊条钢等,生产150mm×150mm方坯供高速线材车间,其质量要求严格。而方坯连铸二次冷却与铸坯质量有密切关系,在生产优钢过程中,由于二次冷却制度不当,出现一些铸坯缺陷:(1)内部裂纹,在二冷区,如果各段冷却不均匀,部分回温太大,或冷却强度大,都会导致内部裂纹。(2)铸坯菱变(脱方),二冷区铸坯四个面的非对称性冷却,造成某两个面比另外两个面冷却得更快,在冷面产生沿对角线的应力,加重铸坯扭转,产生菱变。(3)铸坯鼓肚,如二次冷却太弱,铸坯表面温度过高,钢的高温强度较低,在钢水静压力作用下,凝固壳就会发生蠕变而产生鼓肚。(4)表面裂纹,由于二冷不当,矫直时铸坯表面温度低于900℃,刚好位于“脆性区”,再有AlN、Nb(CN)等质点存在,容易在振痕波谷处产生表面裂纹。 2 二次冷却工艺优化 2.1 连铸坯配水基本原则 铸坯出结晶器后,随二冷水喷向铸坯,凝固壳厚度加厚,其依据规律为: δ = K(τ)1/2 (1) 式中δ——铸坯厚度; K——凝固系数; τ——凝固时间。 由式(1)可知:铸坯厚度δ是随凝固时间τ的平方根而增加,凝固壳厚度达到一定时,坯壳传热成为坯壳增长的限制环节,坯壳厚度越大,传热阻力增加,温差也越大。因而冷却水量应随铸坯厚度δ的增加而降低,即二冷水量Q与铸坯厚度δ成反比。所以不同位置的水量Q与(τ)-1/2成正比。 而τ ∝s/v(s为结晶器液面到二冷区某一点的长度,v为拉速),所以: Q ∝(s/v)-1/2 (2) 当拉速v一定时,二冷水量Q与结晶器液面到二冷区某一点的长度s的平方根成反比,由此得到结论:二冷配水冷却水量沿铸坯方向从上到下应是逐渐减少的。 2.2 不同钢种二冷水的设定 对于不同钢种,因其冷却特性不同,其二冷配水制度应该不同。例如,对于中、高碳钢和合金钢,为改善铸坯冷却组织,防止内部裂纹,弱冷制度冷却铸坯是应该的。经过长期摸索,归纳出了一些钢种的冷却强度,见表1。

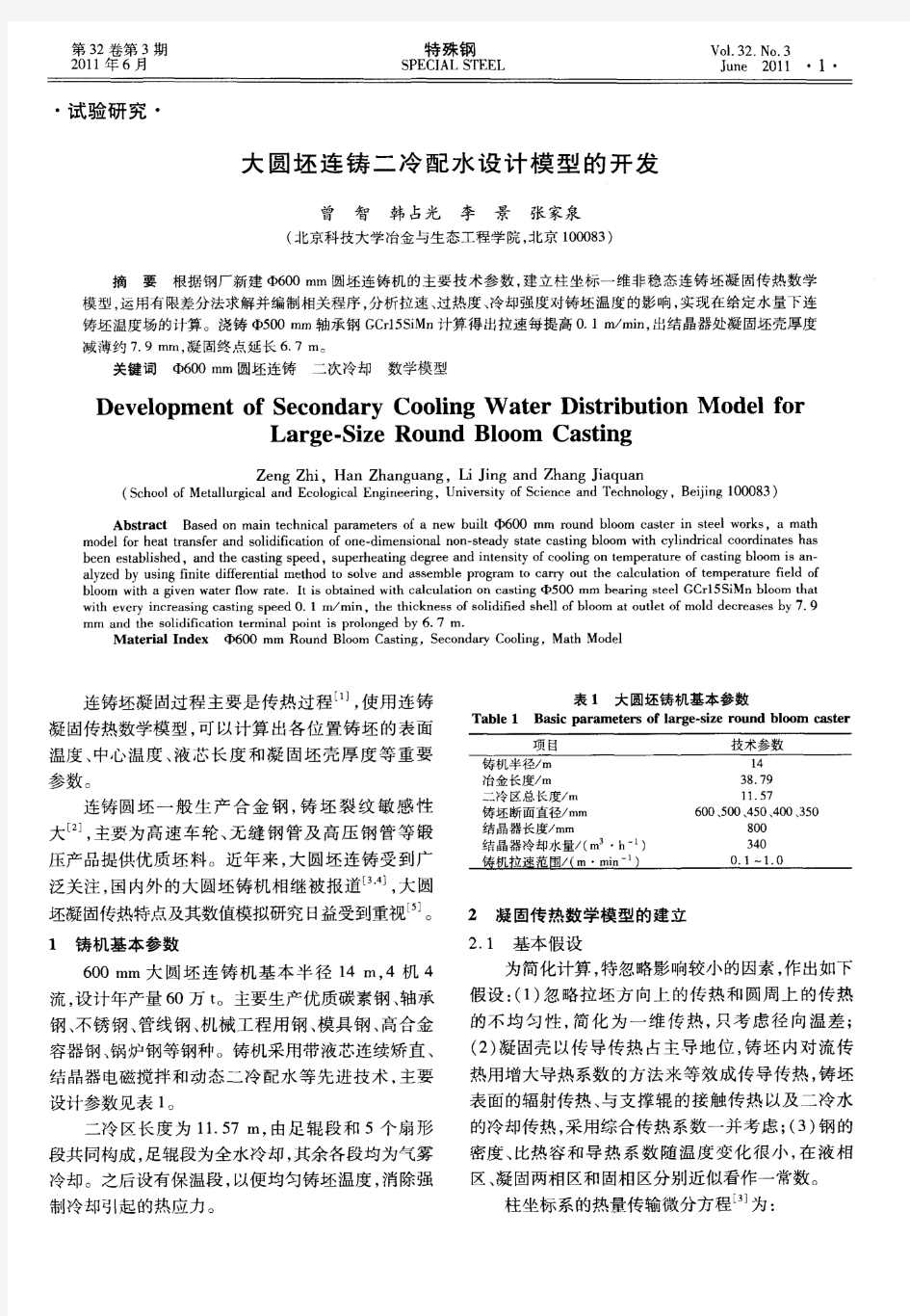

大圆坯连铸二冷配水设计模型的开发

大圆坯连铸二冷配水设计模型的开发 作者:曾智, 韩占光, 李景, 张家泉, Zeng Zhi, Han Zhanguang, Li Jing, Zhang Jiaquan 作者单位:北京科技大学冶金与生态工程学院,北京,100083 刊名: 特殊钢 英文刊名:SPECIAL STEEL 年,卷(期):2011,32(3) 参考文献(8条) 1.北京科技大学大圆坯连铸二冷动态在线控制软件 2009 2.北京科技大学大圆坯连铸二冷配水设计系统 2009 3.朱虹霓连铸圆坯凝固传热数学模型的建立及其应用的研究 1994 4.李永林;赵沛车轮钢圆坯表面温度和坯壳温度的数值分析[期刊论文]-钢铁 2006(01) 5.Carlo Travaglini Casting of Large Diameter Round Blooms at Jangsu Huaigang 2008(05) 6.Muniente F马钢达涅利高质量圆坯连铸机[期刊论文]-钢铁 2006(03) 7.张家泉圆坯连铸、工艺及其冷却控制技术特点与要求 2009 8.史宸兴实用连铸冶金技术 2007 本文读者也读过(10条) 1.张志宏.刘伟平.李国光.成国光.Zhang Zhihong.Liu Weiping.Li Guoguang.Cheng GuoguangΦ500mm大圆坯连铸机的生产实践[期刊论文]-特殊钢2011,32(5) 2.王洪伟.Wang Hongwei天铁炼钢厂0#板坯连铸机生产实践[期刊论文]-天津冶金2008(2) 3.Paul Pennerstorfer.Gerald Hrazdera.Oliver Schulz确保灵活和可靠生产的高性能板坯连铸机[会议论文]-2011 4.叶黎华.马佐仓.梁建国.范夕荣.马传庆.Ye Lihua.Ma Zuocang.Liang Jianguo.Fan Xirong.Ma Chuanqing T27铁路用钢的研制与开发[期刊论文]-特殊钢2008,29(4) 5.颜秉浩质量控制图在直读光谱分析中的应用[期刊论文]-中国石油和化工标准与质量2011,31(12) 6.辛鑫.Xin Xin提高含铝圆钢坯可浇性的生产实践[期刊论文]-天津冶金2010(6) 7.杜成武.王海滨.孙东升.隋玲云.梁启华连铸生产炮弹用823钢的试验研究[会议论文]-2009 8.周祥银.宁方青PROFIBUS-PA现场总线在连铸配水中的应用[期刊论文]-中国计量2007(2) 9.张叶洁.张国明轴承钢鉴别仪设计[期刊论文]-哈尔滨轴承2011,32(3) 10.李朝祥.张同辉.王世付.蒋宗好.邓荣杰.LI Chao-xiang.ZHANG Tong-hui.WANG Shi-fu.JIANG Zong-hao.DENG Rong-jie环型加热炉热工制度的优化研究[期刊论文]-工业加热2011,40(6) 本文链接:https://www.360docs.net/doc/8019112800.html,/Periodical_tsg201103001.aspx

连铸技术总结

连铸技术总结 《连铸技术总结》是一篇好的范文,希望对您有帮助, 篇一:年连铸车间工作总结年连铸车间工作总结今年以来,在公司和厂领导的正确带领下,在相关车间、科室的大力支持下,我连铸车间充分依靠全体员工,紧紧围绕今年我司工作部署和生产经营目标,以提高经济效益、促进企业发展为核心,同心协力,真抓实干,奋发图强,在各项工作中都取得了较好的成绩。 截止年月日止,车间共生产铸坯吨,比去年同期增加吨(今年#高炉的铁水较多);铸坯合格率%,比公司要求的%高%;平均月产量吨,比去年每月增加吨;最高日产量吨(月日炉),最高月产量吨(月份),最高班产量吨(月日#连铸机丙班炉);铸机台时产量吨/小时,比去年同期增加吨/小时;铸机作业率%,比去年同期降低%(因铁水不足,台连铸机一般只生产两台机,总有一台机闲置);中间包平均包龄炉/包,最高包龄炉(小时);最高连浇炉数炉/组;结晶器铜管平均通钢量吨/支,比去年增加吨/支;月平均漏钢次数为次/万吨钢,比去年同期减少次/万吨钢;全流率%,比去年同期提高%;钢水收得率%。 回顾全年,我们始终围绕连铸机顺产、最全面的范文写作网站提高钢水收得率和降本增效扎扎实实地抓好了以下几方面工作:、提高钢水收得率年钢水收得率仅为%,最低的是去年月只有%。 为此车间从今年月份开始从各个环节严抓细管,并出台对应的管理措施:()定期校核行车和轧钢炉头电子称,确保其精度。

()减少非计划停浇事故。 ()减少漏钢、顶坯、重接等次数。 ()确保设备运行正常,减少因设备和人为操作原因造成的非定尺坯和弯坯数量。 ()提高大包工在浇注末期分清钢水和红渣的能力,把钢水浇完。 ()控制好切头和尾坯的尺寸,并减少废品。 ()制订对标挖潜奖励措施,奖好罚差,提高职工积极性。 实施后效果:截止月底,月平均收得率为%,其中月、月、月、月收得率分别为%、%、%、%,连续个月都大于%以上。 、提高拉速()月日起,我车间在#机开始做提高拉速试验,单流最大拉速/,正常最大总拉速可维持在/。 ()月日起,我车间在#机开始做提高拉速试验,单流最大拉速/。 ()中包加高:(增高)。 #机去年已全部加高,月日#机试验加高的中包(累计已加高个包),均成功。 (:百度:百度连铸技术总结)加高的好处是:①随着钢液面高度增加,钢水中的夹杂物有更多的时间上浮,钢水更干净;②能储存更多的钢水;③可以提高拉速,在同样的时间内产量更高,节约耐材,降低吨钢成本!、降低万吨钢漏钢次数。 攻关前状况:去年同期车间万吨钢漏钢次数为次,漏钢次数与三钢相比仍有差距,为此车间制订了攻关目标:力争全年万吨钢漏钢次

永钢大圆坯连铸工艺装备特点及实践

永钢大圆坯连铸工艺装备特点及实践 卢洪星1陆剑锋 2 李占春 2 陆健2 (1江苏沙钢集团淮钢特钢股份有限公司,223002;2江苏永钢集团联峰能源装备有限公司215628) 摘要介绍了江苏永钢集团联峰能源装备有限公司电炉大圆坯连铸装备特点,调试与生产情况,对连铸设备与工艺技术、产品质量进行分析,提出相关改进措施。 关键词圆坯连铸工艺装备特点实践 Practice and Process Equipment Charateristic of Continuous Cast Machine for Big Bloom in Yonggang Steel Luhongxing1Lujianfeng2Lizhanchun2Lujian2 (1.Jiangsu Shasteel Group Huaigang Special Steel Co.,Ltd,HuaiAn 223002; 2.Jiangsu Yongsteel Group Energy Equipment Co.,Ltd,YongGang 215628) Abstract Process equipment charateristics,debugging and production situation of continuous cast machine for big round bloom by EAF process in Yonggang Steel CO.,Ltd are introduced,The continuous cast equipment,technique and quality of billet steel are analysed,and adopting related improving and assuring measures。 Key Words Continuous Cast for Round Bloom Process Equipment Charateristic Practice 江苏永钢集团能源装备有限公司电炉特殊钢大圆坯连铸机是中冶京城设计、制造,于2013年06月投产,主要生产钢种为优质碳素结构钢、合金结构钢、及低合金高强度钢等,生产初期存在的主要缺陷为铸坯芯部裂纹、外部纵裂、外形尺寸偏差。为提高和改进大圆坯的质量,对连铸设备、生产工艺进行研究,并采取针对性的改进措施,使大圆坯的内部、外部质量缺陷得到有效控制和改善。 1 工艺流程和设备参数 该炼钢厂工艺流程为110tEAF冶炼→110tLF精炼→110tVD→喂线进行夹杂变性→大圆坯连铸。大圆坯连铸机主要技术参数如表1。

连铸二冷水系统工艺优化

连铸二冷水系统的工艺优化 【摘要】针对邯宝公司连铸二冷水系统由于喷嘴堵塞影响炼钢生产的原因进行了分析,通过技术改造、系统优化,取得了良好的效果,满足炼钢生产需求。 【关键词】连铸机喷嘴二冷水水质 1 前言 在连铸二冷水喷林系统中,喷嘴的堵塞是一个常见的现象,喷嘴的堵塞与产品质量的关系是十分密切的,一旦喷嘴严重堵塞,产品质量无法保证,严重时造成非计划停浇,甚至漏钢。 邯宝炼钢自投产以来,连铸二冷水系统经常出现自清洗过滤器及管道滤网的堵塞,系统循环率降低,连铸机喷嘴堵塞,管道腐蚀等现象,严重影响炼钢的正常生产,通过对该系统工艺优化、技术改进使得上述问题得以解决,满足了炼钢正常生产。 2 工艺流程 邯宝炼钢有danieli连铸机2台,二次喷淋水系统共有喷头2000多个,系统用水由能源中心的钢轧泵站供给。水系统的处理设备包括给水泵、自清洗过滤器、旋流井、稀土磁盘、平流池、多介质过滤器、冷却塔、冷水井等。该系的工艺流程如图1。 3 二冷水系统存在问题及原因分析 为解决水系统制约炼钢正常生产的问题,我们对该系统进行几个月的跟踪调查及水质分析,通过查问题、找原因,结合其它钢厂的使用情况初步确定二次喷淋冷却水系统影响炼钢生产的几个问

题: 3.1 二冷水系统水量不平衡 主要由于设备间接冷却水不能形成有效循环大量泄露,进入浊环二冷水的循环系统,导致二冷水大量溢流,造成环境污染、水资源浪费、系统循环率降低、水质稳定无法保证。 3.2 设备及管道腐蚀,腐蚀产物堵塞喷嘴 3.2.1 自身条件的腐蚀 首先在炼钢生产过程中的保护渣中含有大量的氟化钙在高温条件下与水反应生成hf,hf溶于水的同时又极易挥发,挥发性的hf 在潮湿的环境中形成酸雾,造成金属外部腐蚀,腐蚀产物多为氧化铁为主的混合锈蚀物;其次连铸机弧形区域处于一种相对密封状态,但区域的所有设备所处状态均不相同,有时对于无水状态,有时处于含水状态,在相对密闭的高温区不断交替,造成干湿交替腐蚀。 3.2.2 系统水质对设备的腐蚀 循环水系统中阴离子腐蚀主要表现为cl-、so42-、氧气等对设备的影响。cl-在水中直接与铁反应生产fecl3,fecl3与水进一步反应生成fe2o3,同时分离出cl-继续与铁发生反应造成系统恶性循环。cl-除腐蚀铁外,当达到一定的浓度时使不锈钢设备表面发生应力腐蚀,缩短设备及管道的使用寿命。so42-在水中由于细菌作用,转化成h2s与铁发生反应生成fes腐蚀产物。所以,打开自清洗过滤器,可以看到大量的疱状腐蚀物,内壁有大量的粘泥,并

板坯连铸二冷配水对铸坯质量的影响 [兼容模式]

连铸二冷配水工艺技术

北京科技大学冶金工程研究院 刘建华 liujianhua@https://www.360docs.net/doc/8019112800.html,

主要内容

?1 二冷控制的重要性 ?2 铸坯凝固传热模型 ?3 二冷配水原理及方法简介 ?4 连铸二冷动态配水系统

1 二冷控制的重要性 1.

? 出结晶器的连铸坯凝固坯壳厚度仅有8~15mm, 铸 固 壳 度仅有 铸坯的中心仍为液态钢水 ? 为使铸坯快速凝固及实行顺利拉坯,结晶器之后 设置二次冷却装置,在该区域铸坯的凝固坯壳厚 度继续增加; ? 铸坯在二次冷却区中可能经受弯曲、矫直的变化, 同时液态钢水的大部分(或全部)发生凝固。 同时液态钢水的大部分(或全部)发生凝固

1. 二冷控制的重要性 冷控制 要性

?生产普钢为主向生产优钢、品种钢、特钢转变, 对连铸机的二冷控制要求也越来越高 必须根据钢种、浇注断面、浇注温度、拉坯 必须根据钢种 浇注断面 浇注温度 拉坯 速度和铸机几何尺寸等参数来制定连铸机二冷区合 适的冷却制度。 适的冷却制度 ?提高配水计算的适时性、可靠性,优化二冷控制

1. 二冷控制的重要性

1.1 二次冷却对铸坯质量的影响

?各段之间的冷却不均匀,导致铸坯表面温度呈现 周期性的回升 导致凝固壳发生反复相变,是铸坯皮下裂纹 形成的原因。

1.1 二次冷却对铸坯质量的影响

?回温引起坯壳膨胀 当施加到凝固前沿的张应力超过钢的高温允许强度 和临界应变时 铸坯表面和中心之间就会出现中间裂纹 和临界应变时,铸坯表面和中心之间就会出现中间裂纹。

粗大纵裂纹

较细小的纵裂纹

承钢方坯连铸机二次冷却系统的优化

总第163期 2008年第1期 河北冶金 H EB EI M ETALLU R G Y To tal 163 2008,N um ber 1 收稿日期:2007-11-07 承钢方坯连铸机二次冷却系统的优化 韩春良,张俊粉,康 毅,王保华,王印彬,何顺民 (承德钢铁公司 炼钢厂,河北 承德 067002) 摘要:针对承钢5号方坯连铸机在生产过程中出现的铸坯质量问题,对其二次冷却系统进行了优化,优化后连铸废坯产生量减少了78%,取得较好的效果。关键词:方坯连铸机;二次冷却系统;优化中图分类号:TF 77712 文献标识码:B 文章编号:1006-5008(2008)01-0031-03 O PTI M IZA T I ON O F SECONDA R Y COOL I N G SYSTE M O F SQUA R E B I LL ET CA STER H an C hunliang,Zhang Junfen,Kang Y i,W ang B aohua,W ang Y inbin,H e Shunm in (S teel w orks,C hengde Iron and S teel C om pany,C hengde,H ebei,067002) A bstract:A gainst the p roblem of billet quality,the secondary cooling system of N o .5square billet caster is op ti m ized .A fter then the quantity of w aste billet reduced by 78percent .Key W ords:square billet caster ;secondary cooling system;op ti m ization 提高铸坯质量是钢铁企业普遍关心的问题,而二次冷却作为连铸生产的重要环节,极大地影响着 铸坯的内部质量和铸机的生产顺行。因此,不断地优化二次冷却是连铸工艺发展的重要课题之一。承钢5号方坯连铸机于2004年10月26日热试投入生产,生产初期因二次冷却系统缺陷,铸坯质量不尽理想,脱方及内裂缺陷较多,影响铸坯合格率和轧钢的成材率。为改善铸坯质量,承钢炼钢厂多次组织攻关,对5号连铸机二次冷却系统进行优化,优化后较好地解决了铸坯的质量缺陷问题。1 5号方坯连铸机主要技术参数 承钢5号方坯连铸机的主要技术参数见表1。 表1 5号方坯连铸机主要技术参数 流数 弧形半径/m 浇注断面/mm 中间包 容积/t 流间距/mm 冶金长度/mm 结晶器 长度 /mm 8 12 165×165 2×34 1300 19166 1000 2 二次冷却与铸坯质量的控制 连铸二次冷却控制对铸坯的内部质量具有决定 性作用,5号连铸机投产初期铸坯主要出现以下几种质量缺陷。 211 脱方 脱方起源于结晶器内坯壳生长的不均匀性,并因二冷区内4个面的非对称性冷却而得到发展和恶化。5号铸机自投产运行以来,脱方现象一直比较严重,极大地制约着铸机的生产顺行,导致铸坯质量合格率偏低。脱方严重时必须采用浸入水口保护浇注,造成耐火材料消耗高,吨坯成本居高不下。期间也采取一些措施,作了大量工作,但未能彻底解决铸坯脱方问题。图1是5号方坯连铸机生产中出现的脱方现象,从低倍组织中可以看出,铸坯脱方现象严重,且出现内部及角部裂纹。 图1 铸坯低倍组织 212 内裂 在二冷区,冷却强度过大或各段之间的冷却不 1 3

连铸圆坯工艺规程

大方圆坯连铸技术工艺规程 1 连铸钢水要求 连铸钢水必须经炉外精炼,保证脱氧充分,成分、温度均匀,符合连铸要求。 1.1 液相线温度的确定 钢水液相线温度按照下式计算: TL=1536℃-[78×C%+7.6×Si%+4.9×Mn%+34×(P+S)%+5×Al%+1.5%×Cr%+2.0×Mo%+2.0×V%+18.0×Ti%+4.0×Ca%+5.0×Cu%] 其中: C%——为钢种中碳的百分含量 Si%——为钢种中硅的百分含量 Mn%——为钢种中锰的百分含量 (P+S)%——为钢种中的硫和磷的百分含量 Al%——为钢种中铝的百分含量 1536℃——为纯铁的液相线温度, TL——为钢种液相线温度 1.2 连铸钢水温度要求 钢包钢水温度必须控制在连铸要求的范围内,即: a.低碳钢:TL+(70~80)℃(第一炉) b.中碳钢:TL+(65~75)℃(第一炉) c.高碳钢:TL+(55~65)℃(第一炉) d.三流浇注、零次罐+5:℃ e.浇注小断面:+5℃ 第二炉及以后各炉均比第一炉低10~20℃ 2 中间包准备 2.1 中间包修砌 2.1.1 绝热层砌砖 A.砖与座砖模子应留出120mm的间距。 B.不得使用有裂纹、受潮变质及严重残缺的砖。 C.砖缝≯2mm,并保证砌缝灰浆饱满。 D.砌筑用高温火泥搅拌均匀、稠度合适。 2.1.2 中间包永久层浇注 A.投入搅拌机的搅拌量不应超过搅拌机定量的50%。 B.干料加入搅拌机内,应干混1-2分钟,按重量比加入8-10%的水,继续搅拌2-3分钟,混匀即可出料。 C.搅拌好的料应尽快使用,以在15分钟内用完为宜。 D.浇注时应用边加料边振动的连续施工法,一次加料不宜超过300mm高。 E.包底浇注高度距包底钢板180mm。 F.振动以泥料充分泛浆无大的气泡冒出为宜,从料中取出振动棒时,不宜过快,防止造成空洞。 G.浇注完中间包底养生2小时后方可支模板,模板与绝热层间距为123mm。 H.包壁浇注完毕,自然养生24小时后,方可拆模板,拆除模板后需再自然养生48小时。 2.1.3 工作层涂抹 A.工作层用料应符合相应技术要求,涂抹料加入量不应超过搅拌机定量的

攀钢板坯连铸二冷配水模型的开发与应用

攀钢板坯连铸二冷配水模型地开发与应用 陈永伍兵赵克文杨素波 摘要:通过建立连铸板坯二维非稳态传热数学模型,分析了拉速、冷却强度和钢水过热度对铸坯表面温度地影响,改进和完善了现行地二冷配水制度.为进一步扩大攀钢板坯连铸新品种和提高铸坯质量奠定了基础.关键词:板坯连铸二冷配水数学模型 Development and Application of Model of Secondary Cooling WaterDistribution in Slab Continuous Casting at Pan Zhihua Iron & Steel Company Chen Yon gWu Bin gZhao Kewe nYang Subo (Pa n Zhihua Iron & Steel Research In stitute> Abstract: The effects of casting speed, cooling conditions and superheat on stra nd surface temperature have bee n an alyzed and the water distributi on in sec on dary cooli ng zones has bee n improved by using two-dime nsional tran sie nt mathematical model of heat tran sfer, which have provided refere nces for in creas ing new steel grades and improvi ng slab quality at Pan Zhihua Iron & Steel Compa ny. Keywrods:slab continuous castingsecondary cooling water distributio nm athematical model A 1冃I」言 攀钢1350板坯连铸机自投产以来,将所有生产钢种分为3组,套用意大利提供地3组连铸二冷水表(即3种配水制度>,用于浇注低碳铝镇静钢、普碳钢及优碳钢、低合金钢.各水表对应地最高拉速分别为:1.7、1.55和1.40m/min.因此,建立和完善离线二冷传热计算模型,制定适合以 1.8m/min拉速生产地二冷配水制度,是完成1.8 m/min 高拉速攻关目标地需要. 2数学模型地建立 2.1凝固传热方程地导出 连铸坯地凝固过程是通过水冷结晶器和二次喷淋冷却区把钢液热量带走,从而使之转变为固体地过程:1:.为了通过数模研究这一过程,以铸坯厚度方向为X轴,宽度方向为丫轴,拉坯方向为Z轴.考虑铸坯冷却地对称性,取1/4 断面为研究对象,在建立数学模型前作如下假定: (1>由于拉坯方向散热量很小,大约占刖%6%,故忽略Z方向传热。 (2>拉速恒定时,传热条件不随拉速变化。 (3>铸坯内两相区和液相区地对流传热用等效导热系数表示,将对流

连铸二次冷却研究的进展

第17卷第6期 2005年12月 钢铁研究学报 Journal of Iron and Steel Research Vol.17,No.6 Dec.2005 作者简介:刘 青(19672),男,博士,副教授; E 2m ail :qliu @https://www.360docs.net/doc/8019112800.html,t https://www.360docs.net/doc/8019112800.html, ; 修订日期:2005203205 连铸二次冷却研究的进展 刘 青1, 王良周1, 曹立国2, 张立强2, 梁 玫2 (1.北京科技大学冶金与生态工程学院,北京100083; 2.石家庄钢铁有限责任公司炼钢厂,河北石家庄050031) 摘 要:从连铸坯凝固传热数学模型、二次冷却配水与控制、钢的高温力学性能和二次冷却喷嘴冷态及热态特性等方面综述了连铸二次冷却研究的进展,分析了相关研究对优化二次冷却控制和提高铸坯质量的参考作用。对运用经典方法研究特殊钢连铸的二次冷却控制技术具有借鉴作用。关键词:连铸;二次冷却;高温力学性能;传热模型;喷嘴特性 中图分类号:TF777 文献标识码:A 文章编号:100120963(2005)0620006205 Evolution of R esearch on Secondary Cooling in Continuous C asting Process L IU Qing 1, WAN G Liang 2zhou 1, CAO Li 2guo 2, ZHAN G Li 2qiang 2, L IAN G Mei 2 (1.University of Science and Technology Beijing ,Beijing 100083,China ;2.Shijiazhuang Iron and Steel Co Ltd ,Shijiazhuang 050031,China ) Abstract :The evolution of research on secondary cooling in continuous casting process was reviewed on the basis of mathematical models for the solidification heat transfer in continuous casting process ,secondary cooling water dis 2tribution and control ,high temperature mechanical performance of steel ,and cold state and hot state characteris 2tics of nozzles ,etc.The effect of some parameters mentioned above upon optimizing secondary cooling control and the quality of steel was analyzed.The results obtained are usef ul to study secondary cooling control technology for continuous casting of special steel using classical methods. K ey w ords :continuous casting ;secondary cooling ;high temperature mechanical property ;heat transfer model ;nozzle characteristics 近年来,我国连铸技术取得了很大进展。2003 年上半年统计,国内大中型钢铁企业(占全国产钢量85%以上)连铸比为96136%,超过国外89170%的 平均水平。其中,特殊钢、合金钢连铸比也有一定的提高。为了提高连铸机作业率并改善铸坯质量,各钢厂都在不断改进连铸技术。而铸机的高作业率和铸坯的高质量都与钢水的凝固过程密切相关,连铸二次冷却就是对出结晶器的铸坯继续进行强化冷却。通过改善二次冷却制度,优化二次冷却配水,可实现铸坯的冷却均匀。因此,优化二次冷却是高效连铸技术的一项重要措施,而连铸高效化已经成为推动我国钢铁工业结构优化的重要技术[1,2]。当前, 在连铸坯产量很高的情况下,不断提高铸坯质量和改进品种结构已是众多钢厂所面临的迫切任务,特别是汽车及机械制造用特殊钢的连铸二次冷却技术尚有待进行深入、细致的研究。 1 连铸坯凝固传热数学模型 国外对连铸坯二次冷却数学模型的研究已有40多年的历史。早期,J E Lait 等[3]就建立了比较完整的铸坯凝固传热数学模型。数值解析法是求解凝固传热数学模型的主要方法,A W D Hills [4]应用线上求积法对方程的一维形式求解,而E A Mizikar [5]和B Lally [6]等则用有限差分法求解该方程。南条敏夫[7]和松野

板坯连铸技术操作规程

板坯连铸技术操作规程 编号:5-JA-LG-011 直弧型板坯连铸主要工艺参数 工厂冶炼条件 冶炼设备:转炉2座(40吨) 平均出钢量度:40吨 冶炼周期:30分钟 产品大纲 浇铸钢种:Q195 Q215 Q235 Q195L 硅钢65锰Q345B等 铸坯断面 主断面:160×(370--500) 铸坯定尺长度:6m 连铸机投产后的主要参数及性能 连铸机主要工艺、性能参数详见下表 一、钢包工技术操作规程 1 钢包回转台 主要技术参数 最大承载能力:150吨(单臂最大承载75吨) 回转半径: 3.5米 回转速度:电动:~1转/分 液动:~0.5转/分 回转传达室动电机:YZP160L-8,交流380V 功率7.5kW,转速750r.p.m 1.1 钢包工生产前检查 1.将回转台转动180?(多次旋转)检查回转台的正常回转和事故回转是否正常。转动是否平稳,极限开关是否正常,回转的锁定装置,锁紧和松开是 否准确自如;回转的制动器动作是否正常。发现问题及时找有关人员处理。 2.检查事故流槽是否完好无损,流槽内无残渣、残钢及其它杂物,更不准有潮湿废物。

1.2 钢包工器具及原材料的准备 1.准备好足够用量的中间包覆盖剂。 2.准备好足够用量氧气管及胶带。 3.准备好测量取样用的测温枪和取样枪,并备有足够的测温探头和取样器及送样工具。 4.准备好中包失控时,堵水口眼用的堵锥。 1.3 钢包工浇钢操作 1.以正确的手势或准确的语言,指挥吊车将重钢水包座到回转台上,座正后指挥天车将大钩摘下,横行打走,并指令钢包转到浇注位置。 2.待中包车在浇注位置对中完了,得到机长的钢包开浇指令后,钢包开浇,开浇要全流。 3.在包开浇后,要观察钢水流出状态,如果钢水喷溅严重,要及时适当控制滑板,使喷溅减少,但滑板不能控制太小,防止断流。 4.钢包不自流时,首先要确认滑板是否在全开状态,确认后进行烧氧引流操作,引流必须两个人,一人放氧气,一人烧氧(氧气管要弯成约90?角,且 有一定长度>800mm)氧气管引燃后,再将氧气管插到大包水口内进行烧氧, 动作要快。连浇时应考虑通知中包工降速,防止连浇失败。 5.钢流引下来后,操作者立即躲到安全位置并对钢流进行控制,使中包钢液面平稳上升。 6.正常浇注钢水中包钢水重量应控制在16T左右,钢包交替时应将钢水升到18T(满包)。 7.钢水包开浇后按规定加入中包覆盖剂,并按规定进行测温、取样,同时注意监控中包液面波动情况。 8.当钢包钢水重量还剩10吨左右时,要注意判断浇注终了。当通过“听渣” 或“看渣”判断钢包下渣时,要迅速关闭钢包滑动水口,减少钢包下渣量。 9.钢包浇注终了关闭滑板后,将空包转到受包位置。 10.每个浇次最后一炉,钢包转到接受位置后,必须用氧气管测量中包内钢液面深度,根据中包内钢液面高度和钢水重量,指挥中包浇钢工进行降速操 作,保证中包剩余钢水量最少。严禁将中包渣子注入结晶器内。 11.浇注结束后,填写好记录,清理作业现场。 1.4 钢包工测温操作 1.钢包测温 (1)钢包吊至测温平台,需要对钢水测温; (2)测温前校兑测温偶头与测温枪连接无误; (3)距钢包壁300mm处,把测温偶头插入钢包钢水内约200~300mm; (4)偶头在钢水内停留3~5秒,听到测温完毕信号时拔出偶头; (5)温度出入较大要多测几枪,确认准确温度; (6)测温失败重复以上操作; 2.中包测温 (1)中包内钢水量约10吨时,进行首次测温。 (2)中包内钢水量约12吨时,进行二次测温。 (3)注入相当于本炉钢量的四分之三时,再次测温。 (4)高、低温钢每包钢水测温次数不少于6次(测温不准时不计在内) 1.5 钢包工取样操作

%85%92钢板坯连铸二冷动态配水设计与应用

酒钢板坯连铸二冷动态配水设计与应用 陈志凌 (中冶连铸技术工程股份有限公司,北京100081) 摘 要 介绍了酒钢200万t工程常规板坯连铸机二冷动态配水系统的技术特点、设计以及生产使用情况。关键词 板坯连铸机,二冷配水,铸坯质量 中图分类号 TF777.1 文献标识码 B D esi gn and appli ca ti on of dynam i c secondary cooli n g system of sl ab ca ster a t J i uquan Steel CHE N Zhiling (CCTEC Engineering Co.,L td.,Beijing100081) ABSTRACT The technical feature,design and app licati on of dyna m ic secondary cooling syste m of slab caster at J iuquan Ir on and Steel Company were intr odued. KE Y WO R D S slab caster,secondary cooling,strand quality 1 连铸机的工艺特点 1.1 基本条件 连铸机的设计年产量为100万t,与铸机配套的冶炼条件见表1。 表1 铸机配套条件 120t转炉3座(第一期1座) 120t精炼炉(LF)3座(第一期1座) 预留RH-MF B1座 平均出钢量120t/炉 1.2 产品大纲 产品大纲如表2所示。 表2 产品大纲 钢种代表钢号 碳素结构钢Q195~Q235 低合金高强度结构钢Q345~Q460 桥梁钢16Mnq、15MnVnq 压力容器钢16MnR 锅炉钢16Mng、20g 中碳钢45号、50号 1.3 连铸机的基本参数 机型 1机1流直弧型板坯连铸机 垂直区高度 完全垂直区高度2392mm 基本垂直区高度~2760mm 铸机主半径 9500mm 弯曲 连续弯曲 矫直 连续矫直 铸坯规格 厚度160、220mm 宽度850~1600mm(每50mm分级) 定尺5~14m 正常工作拉速 1~2.2m/m in 机长 31965.9mm(液面至末辊外 弧弧线长度) 铸机高度 12778.34mm(液面至出坯辊 面高度) 引锭装入方式 下装式 1.4 主要技术工艺装备 为了实现高效化生产合格铸坯,连铸机采用先进的工艺装备设施和生产操作措施。 1)钢流防氧化保护浇注系统; 2)浸入式水口快速更换装置; 3)结晶器液面检测及控制系统; 4)结晶器漏钢预报系统; 5)优化结晶器铜板结构,选用合适的材质和镀层,提高冷却效果和使用寿命; 6)采用液压振动,实现在线调整频率、振幅,可以实现非正弦振动; 7)采用直弧型连续弯曲、连续矫直机型; 8)铸坯支撑导向采用密排夹辊。 2 二冷动态配水设计的基本原则 2.1 二次冷却对铸坯质量的影响 二次冷却与铸机产量和铸坯质量密切相关。在其它工艺条件不变时,二冷强度增加,拉速增大,则铸机生产率提高;同时,二冷对铸坯质量也有重要影响,与二次冷却有关的铸坯缺陷主要有以下几种。 (1)内部裂纹 在二冷区内,如果各段冷却不均匀,就会导致铸坯表面温度呈周期性回升。回温 ? 3 1 ? 工 艺 技 术