输出轴课程设计

设计工作量(课程设计完成后应交的资料)

1.绘制零件图一张(手绘A4或者机绘)。

2.绘制毛坯-零件合图一张(计算机绘图A4或者手绘)。

3.设计说明书1份(手写20页左右--采用“A4纸”)。

4.说明书中包括机械加工工艺卡片一套、机械加工工序卡片5张以上。

5.重要工序的夹具设计。

设计"********"零件(图1)机械加工工艺规程。年产5000件。

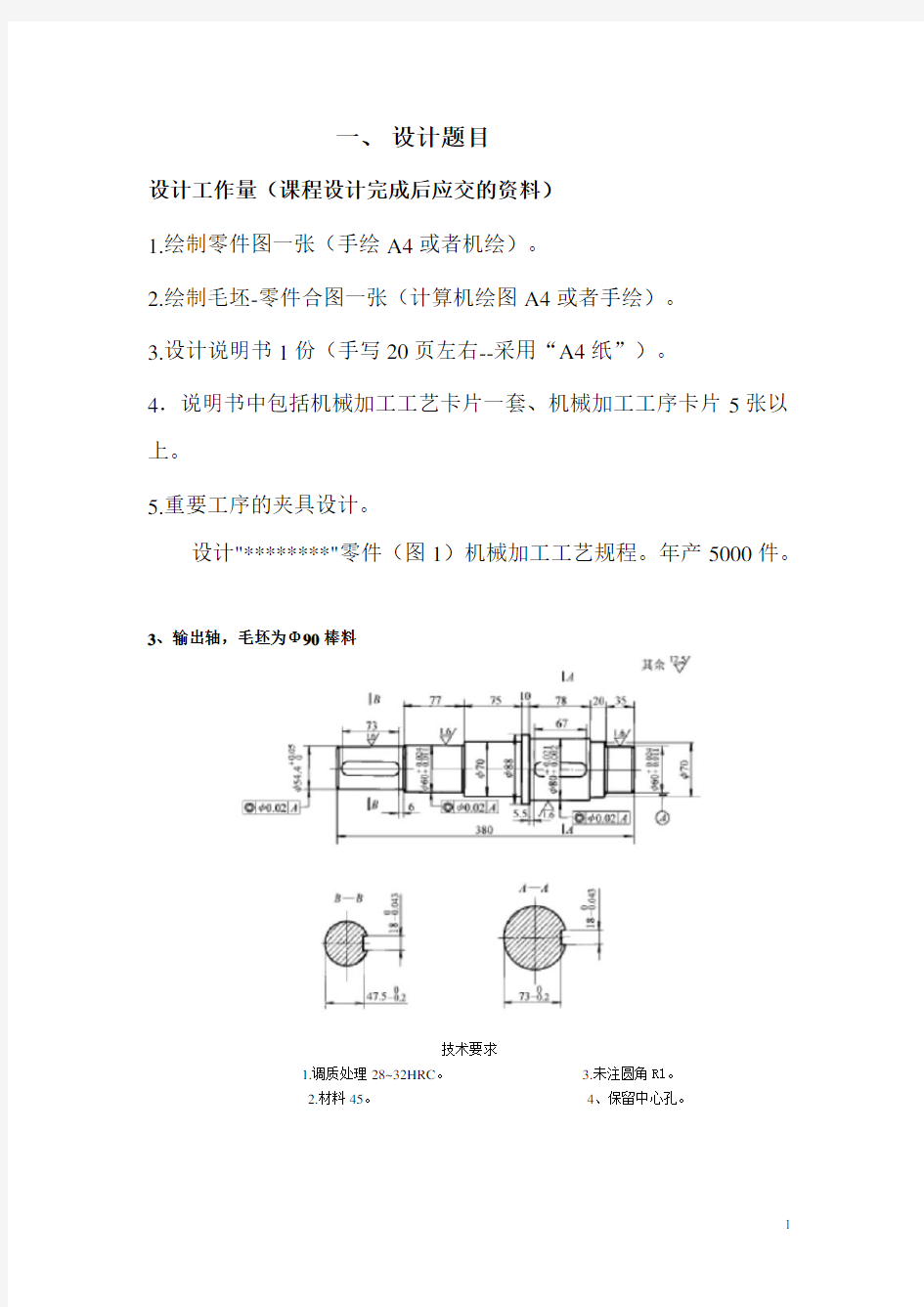

3、输出轴,毛坯为Φ90棒料

技术要求

1.调质处理28~32HRC。 3.未注圆角R1。

2.材料45。4、保留中心孔。

分析输出轴的技术要求,并绘制零件图。设计零件技术机械加工工艺规程,填写工艺文件。设计零件机械加工工艺装备。

三.输出轴零件的工艺分析

1. 零件的作用

题目所给定的零件是车床的输出轴,主要作用,一是传递转矩,使车床主轴获得旋转的动力;二是工作过程中经常承受载荷;三是支撑传动零部件。零件的材料为45钢,是最常用中碳调质钢,综合力学性能良好。 2.零件的图样分析

(1)两个0.024

0.01160++?mm 的同轴度公差为0.02?mm 。 (2)0.05054.4++?mm 与0.0240.01160++?mm 的同轴度公差为0.02?mm 。 (3)0.0210.00280++?mm 与0.0240.01160++?mm 的同轴度公差为0.02?mm 。

(4)保留两端中心孔A1,A2。 (5)调质处理28-32HRC 。

四.工艺规程设计

1. 确定毛坯的制造形式

零件材料为45钢。考虑到机床在运行中药经常正反转,以及加速转动,所以零件在工作过程中则承受交变载荷及冲击载荷,选择锻件,以使金属纤维尽量不被切断,保证零件工作可靠。 2. 基面的选择

(1)粗基准的选择。对于一般输出轴零件而言,以外圆作为粗基准是完全合理的,按照有关粗基准的选择原则,当零件有不加工表面时,应以这些不加工表面作粗基准;若零件有若干个不加工表面时,则应以与加工表面要求相对位置精度较高的不加工表面作为粗基准,现选取输出轴的两端作为粗基准。

(2)精基准的选择。主要应该考虑基准重合的问题。当设计基准与工艺基准不重合时应该进行尺寸换算。 3.制定工艺路线 (1)工艺路线方案一

工序1 下料 棒料90400mm mm ?? 工序2 热处理 调质处理28~32HRC

工序3 车 夹左端,车右端面,见平即可。钻中心孔B2.5,粗车各端各部

88?见圆即可,其余均留精加工余量3mm

工序4 精车 夹左端,顶右端,精车右端各部,其中0.024

0.0116035mm mm ++??、

0.021

0.0028078mm mm ++??处分别留磨削余量0.8mm

工序5 车 倒头装夹工件,车端面保证总长380mm ,钻中心孔B2.5,粗 车外圆各部,留精加工余量3mm ,与工序3相接

工序6 精车 倒头,一头一顶精车另一端各部,其中0.05

05485mm mm ++??、 0.024

0.0116077mm mm ++??处分别留磨削余量0.8mm

工序7 磨 用两顶尖装夹工件,磨削0.0240.01160mm ++?两处,0.021

0.00280mm ++?至图样

要求尺寸

工序8 磨 倒头,用两顶尖装夹工件,磨削0.05

5485mm mm ++??至图样要求尺寸

工序9 划线 划两键槽线

工序10 铣 铣0

0.04318mm +-?键槽两处

工序11 检验 按图样检查各部尺寸精度 工序12 入库 油封入库 (2)工艺路线方案二

工序1 下料 棒料90400mm mm ??

工序2 车 夹左端,车右端面,见平即可。钻中心孔B2.5,粗车各端各部

88?见圆即可,其余均留精加工余量3mm

工序3 车 倒头装夹工件,车端面保证总长380mm ,钻中心孔B2.5,粗 车外圆各部,留精加工余量3mm ,与工序3相接

工序4 精车 夹左端,顶右端,精车右端各部,其中0.024

0.0116035mm mm ++??、

0.021

0.0028078mm mm ++??处分别留磨削余量0.8mm

工序5 精车 倒头,一头一顶精车另一端各部,其中0.05

05485mm mm ++??、 0.024

0.0116077mm mm ++??处分别留磨削余量0.8mm

工序6 磨 用两顶尖装夹工件,磨削0.0240.01160mm ++?两处,0.021

0.00280mm ++?至图样

要求尺寸

工序7 磨 倒头,用两顶尖装夹工件,磨削0.05

5485mm mm ++??至图样要求尺寸

工序8 划线 划两键槽线

工序9 铣 铣0

0.04318mm +-?键槽两处

工序10 热处理 调质处理28~32HRC

工序11 检验 按图样检查各部尺寸精度 工序12 入库 油封入库

(3)工艺方案的比例与分析

上述两个工艺方案的特点在于:方案一是先热处理,调质处理,然后再加 工输出轴的各部的尺寸。方案二则相反,先是加工轴的各部尺寸,然后热处理。两种方案比较可以看出,方案一先热处理可以使加工精度更精确,减少了加工误差,不受热处理影响尺寸,方案二选择先加工,后热处理,零件加工后受到热处理影响,使零件尺寸产生变形,故而先加工后热处理这种方案不合理,然而对于方案一与方案二比较,方案一得工序4和工序5与方案二的刚好相反,方案一得先精车一头后车另一头,更不合理,方案二的工序5和工序6这样的顺序更加合理,因为先车后精车相对于垂直度误差之类的更小,而方案一,加工导致形位误差更加严重。因此综上所述,最后的加工路线如下: 工序1 下料 棒料90400mm mm ?? 工序2 热处理 调质处理28~32HRC

工序3 车 夹左端,车右端面,见平即可。钻中心孔B2.5,粗车各端各部

88?见圆即可,其余均留精加工余量3mm

工序4 车 倒头装夹工件,车端面保证总长380mm ,钻中心孔B2.5,粗 车外圆各部,留精加工余量3mm ,与工序3相接

工序5 精车 夹左端,顶右端,精车右端各部,其中0.024

0.0116035mm mm ++??、

0.021

0.0028078mm mm ++??处分别留磨削余量0.8mm

工序6 精车 倒头,一头一顶精车另一端各部,其中0.05

05485mm mm ++??、 0.024

0.0116077mm mm ++??处分别留磨削余量0.8mm

工序7 磨 用两顶尖装夹工件,磨削0.0240.01160mm ++?两处,0.021

0.00280mm ++?至图样

要求尺寸

工序8 磨 倒头,用两顶尖装夹工件,磨削0.05

5485mm mm ++??至图样要求尺寸

工序9 划线 划两键槽线

工序10 铣 铣0

0.04318mm +-?键槽两处

工序11 检验 按图样检查各部尺寸精度 工序12 入库 油封入库

以上工艺过程详见附表1“机械加工工艺过程卡” 。 4. 机械加工余量及工序尺寸的确定

“输出轴”零件材料为45钢,硬度为28-32HRC ,生产类型为单件小批量生 产,采用锻件。

根据原始数据及加工工艺,分别确定各加工表面的机械加工余量,工序尺寸 如下:

1. 外圆表面(88?)

考虑加工长度为400mm ,由于原来的非加工表面的直径为90,且88?表

面为自由尺寸公差,表面粗糙度为12.5,只要求粗加工,此时直径余量2Z=2mm

已能满足加工要求。

2. 两70?外圆加工表面

由于上述的外圆表面已加工成88?,故而先把其经过粗加工加工成73?,

留了3mm 精加工余量,然后经过经过精加工达到加工要求。确定如下工序尺寸及余量为:

粗车:90?mm

粗车:88?mm 2Z=2mm 粗车:73?mm 2Z=15mm 精加工:70?mm 2Z=3mm

3. 两个0.0240.01160++?mm 、一个0.0210.00280++?mm 、一个0.05

54.4+?mm 加工表面 由于上述的外圆表面均要经过磨削,使其表面粗糙度达到1.6,才能满足要求,故而确定如下工序尺寸及余量:

(1) 两个0.024

0.01160++?mm 加工表面

粗车:90?mm

粗车:88?mm 2Z=2mm 粗车:73?mm 2Z=15mm 粗车: 63?mm 2Z=10mm 精加工:60.8?mm 2Z=2.2mm 磨削:60?mm 2Z=0.8mm

(2) 一个0.021

0.00280++?mm 加工表面

粗车:90?mm

粗车:88?mm 2Z=2mm 粗车:83?mm 2Z=5mm 精加工:80.8?mm 2Z=2.2mm 磨削:80?mm 2Z=0.8mm

(3)一个0.05

054.4+?mm 加工表面

粗车:90?mm

粗车:88?mm 2Z=2mm 粗车:73?mm 2Z=15mm 粗车: 63?mm 2Z=10mm 粗车:57.4?mm 2Z==5.6mm 精加工:55.2?mm 2Z=2.2mm 磨削:54.4?mm 2Z=0.8mm 5.确定切削用量及基本工时

工序1:下料,棒料90400mm mm ??

工序2:热处理,调制处理使工件硬度达到28~32HRC ,查看相关热处理手册, 调质处理应该是淬火+高温回火,钢件的淬火温度应该A3+(30~50)℃,

加热时间0.590290min KD τ=?=??=,保温时间应该比加热时间长1

5

左右。

工件的高温回火温度加热温度通常为560~600℃,回火时间一般定在

一个小时左右。就能使工件硬度达到28~32HRC 。

工序3:夹左端,车右端面,见平即可。钻中心孔B2.5,粗车各端各部88?见圆

即可,其余均留精加工余量3mm 。

1)车右端面,已知棒料长度400mm ,直径为90.mm ,车削端面见平即可,由于表面粗糙度要求为12.5,故为粗加工即可,由于最大加工余量

max

90882mm Z

=-=。可以一次性加工,加工长度设置在380mm 。

2)进给量 f 根据《切削用量简明手册》,表 1.4,当刀杆尺寸为

1625,3p mm mm mm a ?≤以及工件直径为60mm 时,f = 0.5~0.7mm/r, 按

车床C620车床说明书取f = 0.5mm/r,

3) 计算切削速度 按《切削手册》表 1.27,切削速度的计算公式为

()min v

v

v

c

v

m

m x y p C v

k f

a T = 其中:242,0.15,0.35,0.2v v v

m y C x ====。修正系数v k 见《切削手册》

表1.28,即 1.44,0.8, 1.04,0.81,0.97Mv sv kv krv Bv k k k k k =====。 所以

0.20.35

0.15242

1.440.8 1.040.810.97128(/min)600.5

1c m v =

?????=

4)确定机床主轴转速10001000128

452.9(/min)3.1490

c

s w

r v n d π?=

=

=?

按《工艺手册》表4.2-8,与452.9r/min 相近的机床转速为460r/min.所以 实际切削速度v =130m/min.

5) 切削加工时,按《工艺手册》表6.2-1。

123

382

2 3.32(min)4600.5

m w

l f

l l l t n

+++=

=

?=?

6)粗车80?外圆,672035122l mm =++=,留3mm 精加工余量,最大加 工余量max 888035mm Z =--=。由于粗糙度要求为12.5,故可一次性加 工,同理单边余量Z=2.5mm ,进给量f = 0.5mm/r 。 计算切削速度 见《切削手册》表1.27

()min v

v

v

c v

m

m x y p C v k f

a T =

所以 计算得到

0.20.150.35

242

1.440.8 1.040.810.97100.5(/min)6050.5

c m v =

?????=

计算主轴转速10001000100.5

363.7(/min)3.1488

c

s w

r v n d π?=

=

=?

按机床选取n=380r/min

所以实际切削速度v = 105(m/min)

切削工时 计算得到1222

0.65(min)3800.5

t +==?

7)粗车70?外圆, 203555l mm =+=,留3mm 精加工余量,最大加工

余量m a x 83703

10mm Z =--=,单向切削深度Z=5mm ,进给量 f = 0.5mm/r 。

计算切削速度 见《切削手册》表1.27

()min v

v

v

c

v

m

m x y

p C v

k f

a T =所以 计算得到

0.20.150.35

242

1.440.8 1.040.810.97100.5(/min)6050.5

c m v =

?????=。

确定主轴转速10001000100.5

385.6(/min)83

c

s w

r v n d ππ?=

=

=?

按机床选取n=460r/min

所以实际切削速度v = 115.5(m/min )

切削工时 计算得到552

0.28(min)4600.5

t +==?

8)粗车60?外圆,35l mm =,留3mm 精加工余量,最大加工余量

max

7360310mm Z

=--=,单向切削深度Z=5mm ,进给量f = 0.5mm/r 。

计算切削速度 见《切削手册》表1.27

()min v

v

v

c v

m

m x y

p C v k f

a T =

所以 计算得到

0.20.150.35

242

1.440.8 1.040.810.97100.5(/min)6050.5

c m v =

?????=。

确定主轴转速10001000100.5

438.4(/min)73

c

s w

r v n d ππ?=

=

=?

按机床选取n=460r/min

所以实际切削速度v =105.4(m/min )

切削工时 计算得到352

0.16(min)4600.5

t +==?

工序4 倒头装夹工件,车端面保证总长380mm ,钻中心孔B2.5,粗车外圆各

部,留精加工余量3mm ,与工序3相接

1)粗车70?外圆,777585237l mm =++=,留3mm 精加工余量,最

大加工余量max 8870315mm Z =--=,单向切削深度Z=7.5mm ,进给f = 0.5mm/r 。

计算切削速度 见《切削手册》表1.27

()min v

v

v

c

v

m

m x y

p C v

k f

a T =

所以计算得到94.5/min c m v =。 确定主轴转速1000100094.5

342(/min)88

c

s w

r v n d ππ?=

=

=?

按机床选取n=370r/min

所以实际切削速度v =102(m/min )

切削工时 计算得到2372

1.30(min)3700.5

t +==?

2)粗车60?外圆,7785162l mm =+=,留3mm 精加工余量,最大加工

余量m a x 73603

10m m Z =--=,单向切削深度Z=5mm ,进给量 f = 0.5mm/r 。

计算切削速度 见《切削手册》表1.27

()min v

v

v

c v

m

m x y

p C v k f

a T =

所以 计算得到

0.20.150.35

242

1.440.8 1.040.810.97100.5(/min)6050.5

c m v =

?????=。

确定主轴转速10001000100.5

438.4(/min)73

c

s w

r v n d ππ?=

=

=?

按机床选取n=460r/min

所以实际切削速度v =105.4(m/min )

切削工时 计算得到1622

0.71(min)4600.5

t +==?

3)粗车54.4?外圆,85l mm =,留3mm 精加工余量,最大加工余量

max

6354.43 5.6mm Z

=--=,单向切削深度Z=2.8mm ,进给量 f =

0.5mm/r 。

计算切削速度 见《切削手册》表1.27

()min v

v

v

c

v

m

m x y p C v

k f

a T =

所以 计算得到

0.20.150.35

242

1.440.8 1.040.810.97110(/min)60

2.80.5

c m v =

?????=。

确定主轴转速10001000110

556(/min)63

c

s w

r v n d ππ?=

=

=?

按机床选取n=600r/min

所以实际切削速度v =118.7(m/min )

切削工时 计算得到852

0.29(min)6000.5

t +==?

工序5 夹左端,顶右端,精车右端各部,其中0.024

0.0116035mm mm ++??、

0.021

0.0028078mm mm ++??处分别留磨削余量0.8mm

1)精车80?外圆,67l mm =,留0.8mm 磨削余量,最大加工余量

max

83800.8 2.2mm Z

=--=,单向切削深度Z=1.1mm ,进给量 f =

0.5mm/r 。

计算切削速度 见《切削手册》表1.27

()min v

v

v

c v

m

m x y

p C v k f

a T =

所以 计算得到

0.20.150.35

242

1.440.8 1.040.810.97126.6(/min)601.10.5

c m v =

?????=。

确定主轴转速10001000126.6

485.7(/min)83

c

s w

r v n d ππ?=

=

=?

按机床选取n=480r/min

所以实际切削速度v =125.1(m/min )

切削工时 计算得到672

0.28(min)4800.5

t +==?

2)精车70?外圆,20l mm =,不留磨削余量,最大加工余量

m a x

73703mm Z

=-=,单向切削深度Z=1.5mm ,进给量f = 0.5mm/r 。

计算切削速度 见《切削手册》表1.27

()min v

v

v

c v

m

m x y

p C v k f

a T =

所以

计算得到

0.20.150.35

242

1.440.8 1.040.810.97120.5(/min)601.50.5

c m v =

?????=。

确定主轴转速10001000120.5

525.7(/min)73

c

s w

r v n d ππ?=

=

=?

按机床选取n=600r/min

所以实际切削速度v =137.5(m/min )

切削工时 计算得到202

0.07(min)

6000.5t +==?

3)精车60?外圆,35l mm =,留0.8mm 磨削余量,最大加工余量

max

63600.8 2.2mm Z

=--=,单向切削深度Z=1.1mm ,进给量 f =

0.5mm/r 。

计算切削速度 见《切削手册》表1.27

()min v

v

v

c v

m

m x y p C v k f

a T =

所以 计算得到

0.20.150.35

242

1.440.8 1.040.810.97126.6(/min)601.10.5

c m v =

?????=。

确定主轴转速10001000126.6

640(/min)63

c

s w

r v n d ππ?=

=

=?

按机床选取n=610r/min

所以实际切削速度v =120.7(m/min )

切削工时 计算得到352

0.12(min)6100.5

t +==?

4)精车70?倒角,倒角C1,转速为68r/min ,手动进给。

工序6 倒头,一头一顶精车另一端各部,其中0.05

05485mm mm ++??、 0.024

0.0116077mm mm ++??处分别留磨削余量0.8mm

1)精车70?外圆,75l mm =,不留磨削余量,最大加工余量

m a x

887018mm Z

=-=,单向切削深度Z=9mm ,进给量f = 0.5mm/r 。

计算切削速度 见《切削手册》表1.27

()min v

v

v

c

v

m

m x y

p C v

k f

a T =所以 计算得到

0.20.150.35

242

1.440.8 1.040.810.979

2.2(/min)6090.5

c m v =

?????=。

确定主轴转速1000100092.2

333.7(/min)88

c

s w

r v n d ππ?=

=

=?

按机床选取n=370r/min

所以实际切削速度v =102.2(m/min )

切削工时 计算得到752

0.42(min)3700.5

t +==?

2)精车60?外圆,77l mm =,留0.8mm 磨削余量,最大加工余量

max

63600.8 2.2mm Z

=--=,单向切削深度Z=1.1mm ,进给量 f =

0.5mm/r 。

计算切削速度 见《切削手册》表1.27

()min v

v

v

c v

m

m x y p C v k f

a T =

所以 计算得到

0.20.150.35

242

1.440.8 1.040.810.97126.6(/min)601.10.5

c m v =

?????=。

确定主轴转速10001000126.6

640(/min)63

c

s w

r v n d ππ?=

=

=?

按机床选取n=610r/min

所以实际切削速度v =120.7(m/min )

切削工时 计算得到772

0.26(min)

6100.5t +==?

3)精车54.4?外圆,85l mm =,留0.8mm 磨削余量,最大加工余量

max

57.454.40.8 2.2mm Z

=--=,单向切削深度Z=1.1mm ,进给量f =

0.5mm/r 。

计算切削速度 见《切削手册》表1.27

()min v

v

v

c

v

m

m x y p C v

k f

a T =

所以 计算得到

0.20.150.35

242

1.440.8 1.040.810.97126.6(/min)601.10.5

c m v =

?????=。

确定主轴转速10001000126.6

702.4(/min)57.4

c

s w

r v n d ππ?=

=

=?

按机床选取n=760r/min

所以实际切削速度v =137(m/min )

切削工时 计算得到852

0.29(min)7600.5

t +==?

4)精车70?、60?、54.4?倒角,倒角C1,转速为68r/min ,手动进给。

工序7 用两顶尖装夹工件,磨削0.0240.01160mm ++?两处,0.021

0.00280mm ++?至图样要求尺寸

1)磨削0.021

0.00280mm ++?,78l mm =,至图样要求

选择砂轮,见《工艺手册》第三章中磨料选择各表,结果为 46635040127WA KV P ??

其含义为:砂轮磨料为白刚玉,粒度为#46,硬度为中软1级,陶瓷结合 剂,6号组织平型砂轮,其尺寸为35040127??。 切削用量的选择。砂轮转速n = 1670r/min ,V=35m/s. 轴向进给量0.520a

B mm f ==、工件速度10/min w m v = 径向进给量

0.015r

mm f

=

切削工时。当加工一个表面时121000b a

r

Lb K v

Z t f f

=

(见《工艺手册》表6.2-8)

公式中L=78mm ,b=80mm ,0.4b Z =mm ,K=1.1

128078 1.1

4.576(min)

100010200.015t ???=

=???

2)磨削0.024

0.01160mm ++?,35l mm =,至图样要求

选择砂轮,见《工艺手册》第三章中磨料选择各表,结果为 46635040127WA KV P ??

其含义为:砂轮磨料为白刚玉,粒度为#46,硬度为中软1级,陶瓷结合 剂,6号组织平型砂轮,其尺寸为35040127??。 切削用量的选择。砂轮转速n = 1670r/min ,V=35m/s. 轴向进给量0.520a

B mm f ==、工件速度10/min w m v = 径向进给量

0.015r

mm f

=

切削工时。当加工一个表面时121000b a

r

Lb K v

Z t f f

=

(见《工艺手册》表6.2-8)

公式中L=35mm ,b=60mm ,0.4b Z =mm ,K=1.1

123560 1.1

1.54100010200.015t ???=

=???min

3)磨削0.024

0.01160mm ++?,77l mm =,至图样要求

选择砂轮,见《工艺手册》第三章中磨料选择各表,结果为 46635040127WA KV P ??

其含义为:砂轮磨料为白刚玉,粒度为#46,硬度为中软1级,陶瓷结合 剂,6号组织平型砂轮,其尺寸为35040127??。 切削用量的选择。砂轮转速n = 1670r/min ,V=35m/s. 轴向进给量0.520a

B mm f ==、工件速度10/min w m v = 径向进给量

0.015r

mm f

=

切削工时。当加工一个表面时121000b a

r

Lb K v

Z t f f

=

(见《工艺手册》表6.2-8)

公式中L=77mm ,b=60mm ,0.4b Z =mm ,K=1.1

127760 1.1

3.388(min)

100010200.015t ???=

=???

工序8 倒头,用两顶尖装夹工件,磨削0.05

5485mm mm ++??至图样要求尺寸 1)磨削54.4?,85l mm =,至图样要求

选择砂轮,见《工艺手册》第三章中磨料选择各表,结果为 46635040127WA KV P ??

其含义为:砂轮磨料为白刚玉,粒度为#46,硬度为中软1级,陶瓷结合 剂,6号组织平型砂轮,其尺寸为35040127??。 切削用量的选择。砂轮转速n = 1670r/min ,V=35m/s. 轴向进给量0.520a

B mm f ==、工件速度10/min w m v = 径向进给量

0.015r

mm f

=

切削工时。当加工一个表面时121000b a

r

Lb K v

Z t f f

=

(见《工艺手册》表6.2-8)

公式中L=85mm ,b=54.4mm ,0.4b Z =mm ,K=1.1

1254.485 1.1

3.39(min)

100010200.015t ???=

=???

工序9 划两键槽线

工序10 铣0

0.04318mm +-?键槽两处

粗铣轴上两个键槽,保证尺寸00.04318mm -、00.247.5mm -、00.273mm -

0.08z

f

=mm/齿(参考《切削手册》表3-3)

切削速度:参考有关手册,确定0.45/v m s =,即27/min v m =。 采用高速钢镶齿三面刃铣刀,225w mm d =,齿数20z =。则

1000100027

38(/min)225

s w

v

r n d ππ?=

=

=

现采用X63卧式铣床,根据机床使用说明书(见《工艺手册》表4.2-39), 取37.5/min w r n =,故实际切削速度为26.5(/min)1000

w w

v m d n π=

=

当37.5/min w r n =时,工作台每分钟进给量

m

f

应为

0.082037.560(/min)w

m

z

z mm f

f n

=

=??=

查机床说明书,刚好有60(/min)m

mm f

=,直接选用此值。

切削工时:

(1) 铣B-B 中的键槽,铣刀的行程为12 6.973 6.986.8l mm l l ++=++= 机动工时为86.8

1.45(min)60

m t =

= (2)铣A-A 中的键槽,铣刀的行程为1

2

767781l mm l l

+

+=++=

机动工时为81

1.35(min)60

m t =

= 工序11 按图样检查各部尺寸精度 工序12 油封入库

最后,将以上各工序切削用量、工时定额的计算结果,连同其他加工数据, 一并填入机械过程卡,见附表1。

五.参考文献

[1] 艾兴等编.切削用量简明手册.北京:机械工业出版社

[2] 王绍俊主编. 机械制造工艺设计手册. 北京: 机械工业出版社

[3] 机械加工实用手册编写组编写.机械加工实用手册. 北京: 机械工业出版社,

[4] 徐圣群主编.简明机械加工工艺手册.上海:上海科学出版社

[5] 周风云主编.工程材料及应用(第二版).武汉:华中科技大学出版社

[6] 孙本绪、熊万武编.机械加工余量手册,北京:国防工业出版社

[7] 陈望编著.车工实用手册.北京:中国劳动社会保障出版社

[8] 蔡在亶编著.金属切削原理.上海:同济大学出版社

[9] 马福昌编.金属切削原理与应用.山东:山东科技出版社

[10] 张耀宸主编.机械加工工艺设计实用手册.北京:航空工业出版社

[11] 曾志新主编.机械制造技术基础.武汉:武汉理工大学出版社

[12] 王小华主编.机床夹具图册.北京:机械工业出版社

[13] 陈锦昌等主编.计算机工程制图.广州:华南理工大学出版社

[14] 赵家齐主编.机械制造工艺学课程设计指导书.北京:机械工业出版社

输出轴《机械制造工艺学》课程设计说明书

机电及自动化学院《机械制造工艺学》课程设计说明书设计题目:输出轴工艺规程设计 目录 1、零件的分析 1.1、计算生产纲领,确定生产类型------------------------- 3 1.2、零件的作用-----------------------------------------3 1.3、零件的工艺分析-------------------------------------3 2、工艺规程设计 2.1、确定毛坯的制造形式---------------------------------3

2.3、制定工艺路线---------------------------------------4 2.3.1、加工方法的选择---------------------------------4 2.3.2、加工顺序的安排---------------------------------4 2.3.3、拟定加工工艺路线-------------------------------5 2.3.4、加工路线的确定--------------------------------6 2.3.5、加工设备的选择--------------------------------6 2.3.6、刀具的选择------------------------------------7 3、机械加工余量、工序尺寸及毛坯尺寸的确定-------------7 4、确定切削用量及加工时间 4.1、切削用量选定--------------------------------------10 4.2、基本加工时间确定-----------------------------------14 5、小结----------------------------------------------------18 6、参考文献------------------------------------------------19 7、附件---------------------------------------------19 第一章零件的分析 1.1计算生产纲领,确定生产类型 如下面零件图所示为输出轴,该产品年产量为5000台,设其备品率为16%,机械加工废品率为2%,现制订该零件的机械加工工艺规程。 技术要求如下: ①锻件消除内应力; ②未注明倒角为1×45o; ③调质处理217~255HBS; ④材料45钢,N=Qn(1+a%+b%)=5000×1×(1+16%+2%)=5900(件/年)。 输出轴的年生产量为5900件,现通过计算,该零件质量约为3kg。根据教材表2-3,生产纲领与生产类型的关系,可确定其生产类型为大批量生产。

传动轴课程设计说明书

课程设计名称:传动轴(批量为200件)机械加工工艺规程设计 学生姓名:许三湘 学院:机电工程学院 专业及班级:08级材料成型及控制工程1班 学号:0803040109 指导教师:胡忠举 2010年12月16日

目录 一.机械制造课程设计的目的…………………………………………………二.生产纲领的计算与生产类型的确定……………………………………… 1.生产类型的确定…………………………………………………………… 2.生产纲领的计算……………………………………………………………三.传动轴的工艺性分析………………………………………………………… 1.零件的结构特点及应用……………………………………………………………… 2.零件的工艺分析…………………………………………………………… 四. 选择毛坯、确定毛坯尺寸、设计毛坯图…………………………………… 1.毛坯的选择……………………………………………………………… 2.确定毛坯的尺寸公差及机械加工余量…………………………………… 3.设计毛坯图…………………………………………………………… 五. 选择传动轴的加工方法,制定工艺路线…………………………………… 1.定为基准的选择………………………………………………………… 2.零件表面加工方法的确定……………………………………………… 3.制定工艺路线…………………………………………………………… 4.热处理工序的安排………………………………………………………… 六. 机床设备的选用……………………………………………………………… 1.机床设备的选用………………………………………………………… 2.工艺装备的选用………………………………………………………… 七. 工序加工余量的确定,工序尺寸及公差的计算…………………………… 八. 确定工序的切削用量………………………………………………………… 九. 时间定额的计算……………………………………………………………… 十. 提高劳动生产率的方法……………………………………………………… 十一. 课程设计体会…………………………………………………………………十二. 参考文献……………………………………………………………………十三. 附录…………………………………………………………………………

机械制造课程设计说明书《输出轴》

湖南农业大学工学院 课程设计说明书 课程名称:机械制造工艺学 题目名称:输出轴加工工艺及夹具设计 班级:2005级机械设计制造及自动化专业 3班姓名:朱汪波 学号:200540601322 指导教师: 评定成绩: 教师评语: 指导老师签名: 20年月日

目录 前言 (3) 1、零件的工艺分析及生产类型的确定 (3) 技术要求分析 (3) 零件的工艺分析 (3) (3) 2、选择毛坯,确定毛坯尺寸,设计毛坯图 (3) 选择毛坯 (3) 毛坯尺寸的确定 (4) 3、选择加工方法,制定加工艺路线 (5) 定位基准的选择 (5) 零件表面加工方法的选择 (5) 制定艺路线 (6) 4、工序设计 (7) 选择加工设备与工艺装备 (7) 选择机床根据工序选择机床 (7) 选用夹具 (7) 选用刀具 (8) 选择量具 (8) 确定工序尺寸 (8) 5、确定切削用量及基本工时 (10) 切削用量。 (10) 基本时间 (12) 6、夹具设计 (12) 定位方案 (12) 分度设计 (13) 切削力和夹紧力的计算 (13) 7、结论 (14) 参考文献 (14) 致谢 (15) 附录 (15)

输出轴加工工艺及夹具设计 摘要:机械制造业的发展对世界经济起着非常重要的作用,而机械加工工艺的编制是机械制造技术的重要组成部分和关键工作。本文论述的是输出轴的加工工艺和夹具设计,着重于几个重要表面的加工,具有一定的尺寸、形状、位置要求,还有一些强度、表面粗糙度要求等,然而这些都会在文中得以体现。 关键词:制造;输出轴;加工工艺;夹具; 前言 机械制造工艺学课程设计是在我们学完了大学的全部基础课、技术基础课以及大部分专业之后进行的。这是我们进行毕业设计之前对所学各课程的一次深入的综合性的链接,也是一次理论联系实际训练。因此,它在我们的大学学习生活中占有十分重要的地位。就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从锻炼自己分析问题、解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。我也相信通过课程设计能将零碎的知识点都联系起来,系统而全面的做好设计。 本次课程设计是机械制造工艺学这门课程的一个阶段总结,是对课堂中学习的基本理论和在生产实习中学到的实践知识的一个实际应用过程。由于知识和经验所限,设计会有许多不足之处,所以恳请老师给予指导。 零件的工艺分析及生产类型的确定 技术要求分析 题目所给定的零件车床输出轴,其主要作用,一是传递转矩,使车床主轴获得旋转的动力;二是工作过程中经常承受载荷;三是支撑传动零部件。零件的材料为45钢,是最常用中碳调质钢,综合力学性能良好,淬透性低,水淬时易生裂纹。综合技术要求等文件,选用铸件。 零件的工艺分析 从零件图上看,该零件是典型的零件,结构比较简单,其主要加工的面有φ55、φ60、φ65、φ75、φ176的外圆柱面,φ50、φ80、φ104的内圆柱表面,10个φ20 2

上海大众-桑塔纳志俊万向传动轴设计毕业设计论文

汽车设计课程设计说明书 设计题目:上海大众-桑塔纳志俊万向传动 轴设计 2014年11月28日

目录 1前言 2设计说明书 2.1原始数据 2.2设计要求 3万向传动轴设计 3.1万向节结构方案的分析与选择3.1.1十字轴式万向节 3.1.2准等速万向节 3.2万向节传动的运动和受力分析3.2.1单十字轴万向节传动 3.2.2双十字轴万向节传动 3.2.3多十字轴万向节传动 4 万向节的设计与计算 4.1 万向传动轴的计算载荷 4.2传动轴载荷计算

4.3计算过程 5 万向传动轴的结构分析与设计计算 5.1 传动轴设计 6 法兰盘设计

前言 万向传动轴在汽车上应用比较广泛。发动机前置后轮或全轮驱动汽车行驶时,由于悬架不断变形,变速器或分动器的输出轴与驱动桥输入轴轴线之间的相对位置经常变化,因而普遍采用可伸缩的十字轴万向传动轴。本设计注重实际应用,考虑整车的总体布置,改进了设计方法,力求整车结构及性能更为合理。传动轴是由轴管、万向节、伸缩花键等组成。伸缩套能自动调节变速器与驱动桥之间距离的变化;万向节是保证变速器输出轴与驱动桥输入轴两轴线夹角发生变化时实现两轴的动力传输;万向节由十字轴、十字轴承和凸缘叉等组成。传动轴的布置直接影响十字轴万向节、主减速器的使用寿命,对汽车的振动噪声也有很大影响。在传动轴的设计中,主要考虑传动轴的临界转速,计算传动轴的花键轴和轴管的尺寸,并校核其扭转强度和临界转速,确定出合适的安全系数,合理优化轴与轴之间的角度。

2 设计说明书 2.1 原始数据 最大总质量:1210kg 发动机的最大输出扭矩:Tmax=140N·m(n=3800r/min); 轴距:2656mm; 前轮胎选取:195/60 R14 、后轮胎规格:195/60 R14 长*宽*高(mm):4687*1700*1450 前轮距(mm);1414 后轮距(mm):1422 最大马力(pa):95 2.2 设计要求 1.查阅资料、调查研究、制定设计原则 2.根据给定的设计参数(发动机最大力矩和使用工况)及总布置图,选择万向传动轴的结构型式及主要特性参数,设计出一套完整的万向传动轴,设计过程中要进行必要的计算与校核。 3.万向传动轴设计和主要技术参数的确定 (1)万向节设计计算 (2)传动轴设计计算 (3)完成空载和满载情况下,传动轴长度与传动夹角变化的校核 4.绘制万向传动轴装配图及主要零部件的零件图 3 万向传动轴设计 3.1 万向节结构方案的分析与选择 3.1.1 十字轴式万向节 普通的十字轴式万向节主要由主动叉、从动叉、十字轴、滚针轴承及其轴向定位件和橡胶密封件等组成。

输出轴批量200件机械加工工艺规程设计说明书

课程设计名称:减速箱输出轴(批量200件)机械加工工艺规程设计 学生姓名: 学院:机电工程学院 专业及班级: 07级机械设计制造及其自动化002班 学号: 指导教师: 2010年1月13日 目录 一.机械制造课程设计的目的………………………………………………… 二.生产纲领的计算与生产类型的确定……………………………………… 1.生产类型的确定…………………………………………………………… 2.生产纲领的计算…………………………………………………………… 三.减速箱输出轴的工艺性分析……………………………………………… 1.轴的工作原理………………………………………………………………

2.零件图样分析……………………………………………………………… 3.零件的工艺分析…………………………………………………………… 4 减速箱输出轴的表面粗糙度、形状和位置精度要求………………… 5 审查零件的结构工艺性………………………………………………… 四选择毛坯、确定毛坯尺寸、设计毛坯图…………………………………… 1.毛坯的选择……………………………………………………………… 2确定毛坯的尺寸公差及机械加工余量…………………………………… 五选择减速箱输出轴的加工方法,制定工艺路线…………………………… 1.定为基准的选择………………………………………………………… 2.零件表面加工方法的确定……………………………………………… 3.加工阶段的划分…………………………………………………………… 4.工序的集中与分散………………………………………………………… 5.加工顺序的安排…………………………………………………………… 6.减速箱输出轴工艺路线的确定…………………………………………… 六机床设备的选用……………………………………………………………… 1.机床设备的选用………………………………………………………… 2.工艺装备的选用………………………………………………………… 七工序加工余量的确定,工序尺寸及公差的计算…………………………… 八、确定工序的切削用量……………………………………………………… 九课程设计体会………………………………………………………………… 十参考文献……………………………………………………………………… 一.机械制造课程设计的目的 1.加强对课堂知识的理解。通过课程设计可以使我们更熟悉书本知识,能更加熟练地运用书本知识。 2.培养工程意识。通过课程设计,综合生产实际,贴近就业岗位,培养学生分析和解决机械制造工程的实际问题,培养工程意识,做到学以致用。 3.训练基本技能。通过课程设计使学生掌握工艺规程和工艺装备设备设计的方法和步骤,初步具备设计工艺规程和工艺装备的能力,进一步培养学生识图、绘图、计算和编写技术文件的基本技能。

机械设计课程设计完整版

------------------------------------------装订线------------------------------------------ 综合课题说明书 题目传动系统测绘与分析 机电工程系机械设计专业04机43 班 完成人xx 学号xxxxxx 同组人xx、xxx…… 指导教师XX 完成日期200x 年x 月xx 日 XX机电工程学院

目录 课题任务书 (1) 一、减速器结构分析 (1) 1、分析传动系统的工作情况 (1) 2、分析减速器的结构 (2) 3、零件 (3) 二、传动系统运动分析计算 (7) 1、计算总传动比i;总效率 ;确定电机型号 (7) 2、计算各级传动比和效率 (9) 3、计算各轴的转速功率和转矩 (9) 三、工作能力分析计算 (10) 1、校核齿轮强度 (10) 2、轴的强度校核 (13) 3、滚动轴承校核 (17) 四、装备图设计 (18) 1、装备图的作用 (18) 2、减速器装备图的绘制 (19) 五、零件图设计 (22) 1、零件图的作用 (22) 2、零件图的内容及绘制 (22) 参考文献 (25)

04机电综合课题任务书 学号:xxx 姓名:xxx 指导教师:xx 同组姓名:xx、xxx、xxx、xx、xx 一、课题:机械传动系统与分析 二、目的 综合运用机械设计基础、机械制造基础的知识和绘图技能,完成传动装置的测绘与分析,通过这一过程全面了解一个机械产品所涉及的结构、强度、制造、装配以及表达等方面的知识,培养综合分析、实际解决工程问题的能力,培养团队协作精神。 三、已知条件 1.展开式二级齿轮减速器产品(有关参数见名牌) 2.工作机转矩:300N.m,不计工作机效率损失。 3.动力来源:电压为380V的三相交流电源;电动机输出功率 P=1.5kw。 4.工作情况:两班制,连续单向运行,载荷较平稳。 5.使用期:8年,每年按360天计。 6.检修间隔期:四年一次大修,二年一次中修,半年一次小修。 7.工作环境:室内常温,灰尘较大。 四、工作要求 1.每组拆卸一个减速器产品,测绘、分析后将零件装配复原,并使用传动系统能正常运转。 2.每组测绘全部非标准件草图(徒手绘制),并依据测量数据确定全部标准的型号。 3.每组一套三轴系装配图(每人一轴系)。 4.各人依据本组全部零件测绘结果用规尺绘制减速器装配图、低速级大齿轮和输出轴的零件工作图。 5.对传动系统进行结构分析、运动分析并确定电动机型号、工作能

传动轴加工工艺设计

机械制造工艺学课程设计 --传动轴加工工艺设计 班级: 指导老师: 组员:

传动轴机械加工工艺 轴类零件是常见的典型零件之一。按轴类零件结构形式不同,一般可分为光轴、阶梯轴和异形轴三类;或分为实心轴、空心轴等。它们在机器中用来支承齿轮、带轮等传动零件,以传递转矩或运动。 台阶轴的加工工艺较为典型,反映了轴类零件加工的大部分内容与基本规律。下面就以减速箱中的传动轴为例,介绍一般台阶轴的加工工艺。 1.零件图样分析

图A-1 图A-1所示零件是减速器中的传动轴。它属于台阶轴类零件,由圆柱面、轴肩、螺纹、螺尾退刀槽、砂轮越程槽和键槽等组成。轴肩一般用来确定安装在轴上零件的轴向位置,各环槽的作用是使零件装配时有

一个正确的位置,并使加工中磨削外圆或车螺纹时退刀方便;键槽用于安装键,以传递转矩;螺纹用于安装各种锁紧螺母和调整螺母。 根据工作性能与条件,该传动轴图样(图A-1)规定了主要轴颈M,N,外圆P、Q以及轴肩G、H、I有较高的尺寸、位置精度和较小的表面粗糙度值,并有热处理要求。这些技术要求必须在加工中给予保证。因此,该传动轴的关键工序是轴颈M、N和外圆P、Q的加工。 毛坯图 2.确定毛坯 该传动轴材料为45钢,因其属于一般传动轴,故选45钢可满足其要求。

本例传动轴属于中、小传动轴,并且各外圆直径尺寸相差不大,故选择¢60mm的热轧圆钢作毛坯。 3.确定主要表面的加工方法 传动轴大都是回转表面,主要采用车削与外圆磨削成形。由于该传动轴的主要表面M、N、P、Q的公差等级(IT6)较高,表面粗糙度Ra值(Ra=0.8 um)较小,故车削后还需磨削。外圆表面的加工方案(参考表A-3)可为: 粗车→半精车→磨削。

输出轴课程设计分解

设计工作量(课程设计完成后应交的资料) 1.绘制零件图一张(手绘A4或者机绘)。 2.绘制毛坯-零件合图一张(计算机绘图A4或者手绘)。 3.设计说明书1份(手写20页左右--采用“A4纸”)。 4.说明书中包括机械加工工艺卡片一套、机械加工工序卡片5张以上。 5.重要工序的夹具设计。 设计"********"零件(图1)机械加工工艺规程。年产5000件。 3、输出轴,毛坯为Φ90棒料 技术要求 1.调质处理28~32HRC。 3.未注圆角R1。 2.材料45。4、保留中心孔。

分析输出轴的技术要求,并绘制零件图。设计零件技术机械加工工艺规程,填写工艺文件。设计零件机械加工工艺装备。 三.输出轴零件的工艺分析 1. 零件的作用 题目所给定的零件是车床的输出轴,主要作用,一是传递转矩,使车床主轴获得旋转的动力;二是工作过程中经常承受载荷;三是支撑传动零部件。零件的材料为45钢,是最常用中碳调质钢,综合力学性能良好。 2.零件的图样分析 (1)两个0.024 0.01160++?mm 的同轴度公差为0.02?mm 。 (2)0.05054.4++?mm 与0.0240.01160++?mm 的同轴度公差为0.02?mm 。 (3)0.0210.00280++?mm 与0.0240.01160++?mm 的同轴度公差为0.02?mm 。 (4)保留两端中心孔A1,A2。 (5)调质处理28-32HRC 。 四.工艺规程设计 1. 确定毛坯的制造形式 零件材料为45钢。考虑到机床在运行中药经常正反转,以及加速转动,所以零件在工作过程中则承受交变载荷及冲击载荷,选择锻件,以使金属纤维尽量不被切断,保证零件工作可靠。 2. 基面的选择 (1)粗基准的选择。对于一般输出轴零件而言,以外圆作为粗基准是完全合理的,按照有关粗基准的选择原则,当零件有不加工表面时,应以这些不加工表面作粗基准;若零件有若干个不加工表面时,则应以与加工表面要求相对位置精度较高的不加工表面作为粗基准,现选取输出轴的两端作为粗基准。 (2)精基准的选择。主要应该考虑基准重合的问题。当设计基准与工艺基准不重合时应该进行尺寸换算。 3.制定工艺路线 (1)工艺路线方案一 工序1 下料 棒料90400mm mm ?? 工序2 热处理 调质处理28~32HRC 工序3 车 夹左端,车右端面,见平即可。钻中心孔B2.5,粗车各端各部 88?见圆即可,其余均留精加工余量3mm 工序4 精车 夹左端,顶右端,精车右端各部,其中0.024 0.0116035mm mm ++??、 0.021 0.0028078mm mm ++??处分别留磨削余量0.8mm

减速器输出轴说明书

斜齿圆柱齿轮减速器结构设计说明 机械工程系机械工程及自动化专业 机械12-7班 设计者林键 指导教师王春华 2014年12月26日.

辽宁工程技术大学 题目二:二级展开式斜齿圆柱齿轮减速器输出轴结构简图及原始数据 b2 a ls l 轴系结构简图 项目设计方案 名称字母表示及单位4 输入功率P/kW6.1 轴转速n/(r/min)150 齿轮齿数z2107 齿轮模数m n/mm4 齿轮宽度b2/mm80 齿轮螺旋角β8°6’34” a/mm80 l/mm215 s/mm100 链节距p/mm25.4 链轮齿数z29 轴承旁螺栓直径d/mm16 二、根据已知条件计算传动件的作用力 1.计算齿轮处转矩T、圆周力F t、径向力F r、轴向力F a及链传动轴压力Q。 已知:轴输入功率P=6.1kW,转速n=150r/(min)。 转矩计算: 66 m m T9.55010P/n9.550106.1/150388366.7N 分度圆直径计算: dm n z/cos4107/cos8634432.3mm 12 圆周力计算: F t2T/d1*******.7/432.31796.7N 径向力计算: F r F t tan n/cos1796.7tan20/cos8634660.6N 轴向力计算: F a F t tan1796.7tan8634256N 轴压力计算:

.

. 计算公式为: Q 1000KP Q v npz 1000KP Q /(601000) 由于转速小,冲击不大,因此 取K Q=1.2,带入数值得 : 10001.26.1 Q3975N 15025.429/(601000) R1z R1y R r R2z Q R a R t R2y 轴受力分析 简 图 2.计算支座反力 (1)计算垂直面(X OZ)支反力 Q(ls)R(la)3975(215100)660.6(21580) Rr N y6238.62 l215 R1y R2y QR r6238.63975660.61603N (2)计算垂直面(X OY)支反力 R(la)1796.7(21580) t R z1128.2N 2 l215 R z R t R z1796.71128.2668.5N 12 三、初选轴的材料,确定材料机械性能 初选材料及机械性能 材料牌号45号 热处理调 质 毛坯直径/mm≤200 硬度/HBS217~255 σB/MPa637 σs/MPa353 σ-1/MPa268 τ-1/MPa155 [σ+1]/MPa216 [σ0]/MPa98 [σ-1]/MPa59 四、进行轴的结构设计 1.确定最小直径 按照扭转强度条件计算轴的最小值dmin。

减速机输出轴 课程设计说明书

机械与电子工程系 机械制造基础课程设计任务书 题目:减速机输出轴机械加工工艺规程设计专业班级:_________________________学生姓名:_________________________学号:_________________________ 指导教师:_________________________时间:_________________________

目录 一、输出轴的零件图和技术要求........... 二、毛坯的选择......................... 1、选择材料........................ 2、选择毛坯........................ 三、输出轴的表面分析................... 1、主要加工表面.................... 2、次要加工表面.................... 四、定位基准的选择..................... 五、各表面加工方案的确定............... 六、加工阶段的划分..................... 1、划分的原因...................... 2、阶段的划分...................... 七、热处理工序的安排................... 八、确定加工工艺路线................... 九、选择机床与工艺设备................. 1、机床设备的选用.................. 2、工艺装备的选用.................. 十、各表面加工余量和工序尺寸的确定..... 十一、确定切削用量及时间定额........... 十二、参考文献.........................

传动轴课程设计说明书样本

湖南科技大学 课程设计名称: 传动轴(批量为200件)机械加工工艺规程设计 学生姓名: 学院: 机电工程学院 专业及班级: 08级材料成型及控制工程1班 学号: 指导教师: 胡忠举 12月15日 至诚致志、唯实惟新 目录 一.机械制造课程设计的目

的………………………………………………… 二.生产纲领的计算与生产类型的确定……………………………………… 1.生产类型的确定…………………………………………………………… 2.生产纲领的计算…………………………………………………………… 三.传动轴的工艺性分析………………………………………………………… 1.零件的结构特点及应用……………………………………………………………… 2.零件的工艺分析…………………………………………………………… 四. 选择毛坯、确定毛坯尺寸、设计毛坯图…………………………………… 1.毛坯的选择……………………………………………………………… 2.确定毛坯的尺寸公差及机械加工余量…………………………………… 3.设计毛坯图…………………………………………………………… 五. 选择传动轴的加工方法, 制定工艺路

线…………………………………… 1.定为基准的选择………………………………………………………… 2.零件表面加工方法的确定……………………………………………… 3.制定工艺路线…………………………………………………………… 4.热处理工序的安排………………………………………………………… 六. 机床设备的选用……………………………………………………………… 1.机床设备的选用………………………………………………………… 2.工艺装备的选用………………………………………………………… 七. 工序加工余量的确定, 工序尺寸及公差的计算…………………………… 八. 确定工序的切削用量………………………………………………………… 九. 时间定额的计算……………………………………………………………… 十. 提高劳动生产率的方

变速箱输出轴设计说明书

变速箱输出轴设计说明书 手动五档变速箱,参考同类变速箱得最大转矩为294N ·m 。初取轴的材料为40Cr ,算取轴的最小直径: d ≥ T n [τ]3 d--最小直径。 T--最大力矩 n —转速 d ≥ 294 2000?523 =14.1mm 按照轴的用途绘制轴肩和阶梯轴,得到零件图。 从左向右传动比齿轮依次为1,同步器,1.424,2.186,同步器,3.767,同步器,6.15,倒档齿轮。

5 变速器轴的设计与校核 5.1 变速器轴的结构和尺寸 5.1.1轴的结构 第一轴通常和齿轮做成一体,前端大都支撑在飞轮内腔的轴承上,其轴颈根据前轴承内径确定。该轴承不承受轴向力,轴的轴向定位一般由后轴承用卡环和轴承盖实现。第一轴长度由离合器的轴向尺寸确定,而花键尺寸应与离合器从动盘毂的内花键统一考虑。第一轴如图5–1所示:

中间轴分为旋转轴式和固定轴式。本设计采用的是旋转轴式传动方案。由于一档和倒档齿轮较小,通常和中间轴做成一体,而高档齿轮则分别用键固定在轴上,以便磨损后更换。其结构如下图所示: 5.1.2轴的尺寸 变速器轴的确定和尺寸,主要依据结构布置上的要求并考虑加工工艺和装配工艺[7]要求而定。在草图设计时,由齿轮、换档部件的工作位置和尺寸可初步确定轴的长度。而轴的直径可参考同类汽车变速器轴的尺寸选定,也可由下列经验第二轴和中间轴: d=(0.4~0.5)A,mm (5–1)

第一轴: 3emax 6.4-4T d )( ,mm (5–2) 式中T e max —发动机的最大扭矩,Nm 为保证设计的合理性,轴的强度与刚度应有一定的协调关系。因此,轴的直径d 与轴的长度L 的关系可按下式选取: 第一轴和中间轴: d/L=0.16~0.18; 第二轴: d/L=0.18~0.21 5.2 轴的校核 由变速器结构布置考虑到加工和装配而确定的轴的尺寸,一般来说强度是足够的,仅对其危险断面进行验算即可。对于本设计的变速器来说,在设计的过程中,轴的强度和刚度[8] 都留有一定的余量,所以,在进行校核时只需要校核一档处即可;因为车辆在行进的过程中,一档所传动的扭矩最大,即轴所承受的扭矩也最大。由于第二轴结构比较复杂,故作为重点的校核对象。下面对第一轴和第二轴进行校核。 5.2.1第一轴的强度和刚度校核 因为第一轴在运转的过程中,所受的弯矩很小,可以忽略,可以认为其只受扭矩。此种情况下,轴的扭矩强度条件公式为

输出轴课程设计说明书

机械制造课程设计 目录 一.输出轴工艺分析 1.1输出轴的作用 1.2输出轴的材料 1.3输出轴的工艺分析 1.3.1零件的组成表面: 1.3.2零件的重要表面: 1.4零件的技术要求 二.确定毛胚 三.工艺路线的确定 3.1基准的选择 3.1.1 粗基准的选择 3.1.2精基准的选择 3.2各表面加工方法的确定 3.3确定工艺路线 四.切削用量的选择 五.加工余量的选择 六.设备工装

6.1刀具的选择 6.2选择量具 6.3夹具设计 七.设计体会 八.三维图 九.二维图 十.工艺路线单 十一.工序卡片 十二. 检验卡片 一输出轴工艺分析 1.1输出轴的作用 输出轴主要应用在动力输出装置中,是输出动力的主要零件之一。其主要作用是传递转矩,使主轴获得旋转的动力,其工作中要承受较大的冲击载荷和扭矩。因此,该零件需具有足够的耐磨性和抗扭强度。 1.2输出轴的材料 45号钢的性能如下表所示。

相对加工性能为Kr=1 因此零件材料为45号钢 1.3输出轴的工艺分析 1.3.1零件的组成表面: Φ55. Φ60.Φ65.Φ75.Φ176外圆 30°的锥面 2X Φ8的两个斜孔 10X Φ20的孔 Φ50.Φ80.Φ104的内孔 600MPa 355MPa 16% 39J 179~229HBS 40%

键槽、倒角 1.3.2零件的重要表面: 1.Φ55.Φ60.Φ65.Φ75的外圆要求较高,为了保证输出轴旋转时的速度, 表面粗糙度有较高的要求,外圆的粗糙度要求都为Ra1.25um,内孔为 Ra3.2um,其他为Ra12.5um 1.4零件的技术要求 调质处理200HBS,10-Φ20均布孔相对与中轴线的位置度公差为Φ0.05,键槽相对于中轴线的平行度公差为0.08, Φ55外圆相对于A、B外圆的圆跳度公差为0.04,Φ80内孔相对于A、B的圆跳动公差为0.04除大端端面、Φ80内孔面以及10-Φ20均布孔的表面粗糙度为Ra3.2,其余都是12.5。 二、确定毛胚 因为使用45钢(碳素钢),且输出轴既承受弯矩又承受转矩,力学性能要求高,所以选择棒料。 三、工艺路线的确定 基面先行原则 该零件进行加工时,要将端面先加工,再以左端面、外圆柱面为基准来加工,因为左端面和φ55外圆柱面为后续精基准表面加工而设定的,才能使定位基准更准确,从而保证各位置精度的要求,然后再把其余部分加工出来。 按照先加工基准面,先粗后精,基准统一等原则,该零件加工可按下述工艺路线进行。 3.1基准的选择

输出轴课程设计

荆楚理工学院 课程设计成果 学院:机械工程学院班级:模具 学生姓名:第一组全体成员学号: 设计地点(单位): 设计题目:输出轴零件机械加工工艺规程设计 完成日期: 2013 年月日 指导教师评语: ___________________________________________________________ 成绩(五级记分制): 教师签名:

荆楚理工学院课程设计任务书 设计题目: 输出轴 零件的机械加工工艺规程及工序的设计计算

料其它 说明 1.本表应在每次实施前一周由负责教师填写二份,教研室审批后交学院院备案,一份由负责教师留用。2.若填写内容较多可另纸附后。3.一题多名学生共用的,在设计内容、参数、要求等方面应有所区别。 2013年 6 月 8日

目 录1 输出轴的工艺分析及生产类型的确定 1 1.1输出轴的用途 1 1.2输出轴的技术要求 1 1.3输出轴的结构工艺分析 1 2 确定毛坯、绘制毛坯图 2 3 输出轴工艺路线 2 3.1定位基准的选择 2 3.2各表面加工方案的确定 2 3.3加工阶段的划分 3 3.4工序的集中与分散 3 3.5工序顺序的安排 3 3.5.1热处理工序 3 3.5.2辅助工序 3 3.6确定工艺路线 4 4确定加工余量、工序尺寸及表面粗糙度 4 4.1机械加工余量及工序尺寸 5 5 确定切削用量及时间定额 5 5.1确定切削用量 6 5.2时间定额的计算 10 5.2.1基本时间t的计算 10 5.2.2 辅助时间t时间的计算 15 5.2.3其他时间计算 15 6 总结 28 参考文献 28

传动轴课程设计说明书111

湖南科技大学 课程设计名称:传动轴(批量为200件)机械加工工艺规程设计 学生姓名: 学院:机电工程学院 专业及班级: 08级材料成型及控制工程1班 学号: 指导教师:胡忠举 2010年12月15日 至诚致志、唯实惟新

目录 一.机械制造课程设计的目的…………………………………………………二.生产纲领的计算与生产类型的确定……………………………………… 1.生产类型的确定…………………………………………………………… 2.生产纲领的计算……………………………………………………………三.传动轴的工艺性分析………………………………………………………… 1.零件的结构特点及应用……………………………………………………………… 2.零件的工艺分析…………………………………………………………… 四. 选择毛坯、确定毛坯尺寸、设计毛坯图…………………………………… 1.毛坯的选择……………………………………………………………… 2.确定毛坯的尺寸公差及机械加工余量…………………………………… 3.设计毛坯图…………………………………………………………… 五. 选择传动轴的加工方法,制定工艺路线…………………………………… 1.定为基准的选择………………………………………………………… 2.零件表面加工方法的确定……………………………………………… 3.制定工艺路线…………………………………………………………… 4.热处理工序的安排………………………………………………………… 六. 机床设备的选用……………………………………………………………… 1.机床设备的选用………………………………………………………… 2.工艺装备的选用………………………………………………………… 七. 工序加工余量的确定,工序尺寸及公差的计算…………………………… 八. 确定工序的切削用量………………………………………………………… 九. 时间定额的计算……………………………………………………………… 十. 提高劳动生产率的方法……………………………………………………… 十一. 课程设计体会…………………………………………………………………十二. 参考文献……………………………………………………………………十三. 附录…………………………………………………………………………

输出轴加工工艺说明书

输出轴加工工艺说明书

课程设计任务书

目录 引言 (1) 1、输出轴工艺分析 (2) 1.1输出轴的作用 (2) 1.2输出轴的结构特点、工艺,表面技术要求分 (2) 2、确定毛坯 (4) 2.1选择毛坯材料 (4) 2.2毛坯的简图 (4) 3、工艺路线的确定 (5) 3.1基准的选择 (5) 3.2加工方法的选择 (5) 3.3加工顺序的安排 (6) 3.4加工设备的选择 (11) 3.5刀具的选择 (12) 3.6加工余量,工序尺寸,及其公差的确定 (13) 4、确定切削用量 (16) 5、时间定额的计算 (18) 致谢 (21) 参考文献 (22)

引言 所谓机械加工工艺规程,是指规定产品或零部件机械加工工艺过程和操作方法等的工艺文件。生产规模的大小、工艺水平的高低以及解决各种工艺问题 的方法和手段都要通过机械加工工艺规程来体现。因此,机械加工工艺规程的设计是一项十分重要而又非常严肃的工作。 制订机械加工工艺规程的原则是:在一定的生产条件下,在保证持量和生 产进度的前提下,能获得最好的经济效益。制订工艺规程时,应注意以下三方面的问题: 1、技术上的先进性 2、经济上的合理性 3、有良的劳动条件,避免环境污染 通过本次课程设计能获得综合运用过去所学过的全部课程进行机械制造工艺及结构设计的基本能力,为以后做好毕业设计、走上工作岗位进行一次综 合训练和准备。它要求学生全面地综合运用本课程及有关选修课程的理论和实践知识,进行零件加工工艺规程的设计。

1、输出轴工艺分析 1.1输出轴的作用 输出轴主要应用在动力输出装置中,是输出动力的主要零件之一。其主要 作用是传递转矩,使主轴获得旋转的动力,其工作中要承受较大的冲击载荷和 扭矩。因此,该零件需具有足够的耐磨性和抗扭强度。 1.2输出轴的结构特点、工艺,表面技术要求分 图1-1 输出轴 从图示零件分析,该输出轴结构简单,属于阶梯轴类零件。主要由有φ55、φ60、φ65、φ75、φ176的外圆柱面、φ50、φ80、φ104的内圆柱表面和10 个φ20的孔和一个16 的键槽组成。为了保证输出轴旋转是的速度,表面粗糙度 有较高的要求,外圆的粗糙度要求都为Ra1.25um,内圆的粗糙度为Ra2.5um, 其余为Ra20um。形位精度也比较高,为了外圆和外面零件的配合后受力均匀, φ55,φ60的外圆的径向跳动量小于0.04mm,φ80的跳动量小于0.04mm,φ20

机械制造输出轴

课程设计说明书 题目名称: 班级: 姓名: 学号: 指导教师: 目录 一.零件的工艺分析及生产类型的确定 (3) 1技术要求分析 (3) 2零件的工艺分析 (3) 3轴类零件的装夹 (3) 二.选择毛坯,确定毛坯尺寸,设计毛坯图 (3) 1选择毛坯 (3) 2毛坯尺寸的确定 (4) ..4 三·选择加工方法,制定加工艺路线………………………………………………………….

1定位基准的选择 (5) 2零件表面加工方法的选择 (5) 3制定艺路线 (5) 四.工序设计 (6) 1选择机床根据工序选择机床 (6) 2选用夹具 (7) 3选用刀具 (7) 4确定工序尺寸 (6) 五.夹具设计 (9) 1定位方案 (9) 2分度设计 (9) 3定位误差分析 (9) 输出轴加工工艺及夹具设计 学生: 指导老师: 一·零件的工艺分析及生产类型的确定 1技术要求分析 题目所给定的零件输出轴,其主要作用:一是传递转矩,使主轴获得旋转 的动力;二是工作过程中承受载荷;三是支撑传动零部件。零件的材料为45钢,是最常用中碳调质钢,综合力学性能良好,淬透性低,淬火时易生裂纹。综合技术要求等文件,选用铸件。由于是大批量生产,故采用模锻。 2零件的工艺分析

结构比较简单,其主要加工的面有φ55、φ60、φ65、φ75、φ176的外圆柱面,φ50、φ80、φ104的内圆柱表面,10个φ20的通孔,图中所给的尺寸精度高,大部分是IT6级; 粗糙度方面表现在键槽两侧面、φ80内圆柱表面为Ra3.2um,大端端面为Ra3.2um,其余为Ra12.5um,要求不高; 位置要求较严格表现在φ55的左端面、φ80内孔圆柱面对φ75、φ60外圆轴线的跳动量为0.04mm, φ20孔的轴线对φ80内孔轴线的位置度为φ0.05mm,键槽对φ55外圆轴线的对称度为.0.08mm; 热处理方面需要调质处理,到200HBS,保持均匀。通过分析该零件,其布局合理,方便加工,我们通过径向夹紧可保证其加工要求,整个图面清晰,尺寸完整合理,能够完整表达物体的形状和大小,符合要求。 3轴类零件的装夹 轴类零件的加工通常采用三爪卡盘,三爪卡盘能自动定心,装卸工件快。但是由于夹具的制造和装夹误差,其定心精度约为0.05—0.10mm左右。由于零件较长,常采用一夹一顶的装夹法,即工件定的一端用车床主轴上的卡盘夹紧,另一端用尾座顶尖支撑,这样就克服了刚性差不能承受重切削的缺点,为进一步提高加工精度,可采用中心架作中间辅助支撑,适用于半精加工和精加工。 二·选择毛坯,确定毛坯尺寸,设计毛坯图 1选择毛坯 轴类零件最常用的毛坯是棒料和锻件,只有某些大型或结构复杂的轴(如曲轴),在质量允许下采用锻件。由于毛坯经过加热,锻造后能使金属内部的纤维组织表面均与分布,可获得较高的抗拉,抗弯及抗扭强度,所以除光轴外直径相差不大的阶梯轴可使用热轧棒料或冷轧棒料,一般比较重要的轴大部分都采用锻件,这样既可以改善力学性能,又能节约材料,减少机械加工量。 根据生产规模的大小,毛坯的锻造方式有自由锻和模锻。自由锻多用于中小批量生产;模锻适用于大批量生产,而且毛坯制造精度高,加工余量小,生产效率高,可以锻造形状复杂的毛坯。本零件生产批量为大批量,所以综上所. 叙选择模锻。 2毛坯尺寸的确定 毛坯(锻件)图是根据产品零件设计的,经查《机械加工工艺手册》《金属机械加工工艺人员手册》知精车-半精车-粗车各余量,从而可得毛坯余量。结??53?R?,内模锻。外模锻斜度;内圆角半径:果为:外圆角半径:2?r??7?。下图为本零件的毛坯图图斜度1 三·选择加工方法,制定加工艺路线 1定位基准的选择 本零件为带孔的管状零件,孔是其设计基准(亦是装配基准和测量基准),为避

材料力学课程设计-五种传动轴.

材料力学课程设计五种传动轴静强度、变形及疲劳强度计算 (b) 班级:11级机械城轨二班 姓名:林胜军 学号: 指导老师:任小平 2013年6月

目录 一.设计目的: (3) 二.材料力学课程设计的任务和要求 (3) 三.设计题目: (3) 四.设计内容 (5) 五.程序设计 (20) 六、课程设计总结 (23)

一.设计目的: 本课程设计的目的是在于系统学习完材料力学之后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立的计算工程中的典型零部件,以达到综合运用材料力学的知识解决实际问题的目的。同时,可以使学生将材料力学的理论和现代计算方法及手段融为一体。既从整体上掌握了基本理论和现代的计算方法,又提高了分析问题、解决问题的能力,又为后继课程(零件、专业课等)打下基础,并初步掌握工程中的设计思想和设计方法,对实际工作能力有所提高。具体的有以下六项: 1. 使学生的材料力学知识系统化完整化; 2. 在全面复习的基础上,运用材料力学知识解决工程中的实际问题; 3. 由于选题力求结合专业实际,因而课程设计可以把材料力学知识与专业需要结合起来; 4. 综合运用以前所学习的各门课程的知识,使相关学科的只是有机的联系起来; 5. 初步了解和掌握工程实践中的设计思想和设计方法; 6. 为后续课程的教学打下基础 二.材料力学课程设计的任务和要求 参加设计者要系统复习材料力学课程全部基本理论和方法,独立分析、判断设计题目的已知条件和所求问题,画出受力分析计算简图和内力图列出理论依据并导出计算公式,独立编制计算程序,通过计算机给出输出结果,并完成设计计算说明书。 三.设计题目: 传动轴的材料均为优质碳素结构钢(牌号45),许用应力[σ] =80MPa,经高频淬火处理,σb=650MPa,σ-1 =300MPa,τ-1 =155MPa。磨削面的表面,键槽均为端铣加工,阶梯轴过度圆弧r均为2mm,疲劳安全系数n =2。