工艺能力 CPK

什么是CPK?工序(过程)能力分析

摘要

在产品制造的过程中,工序是保证产品质量的最基本环节。所谓工序能力是指处于稳定状态下的实际加工能力,工序能够稳定地生产出产品的能力,也就是说在操作者、机器设备、原材料、操作方法、测量方法和环境等标准条件下,工序呈稳定状态时所具有的加工精度。工序能力分析是质量管理的一项重要的技术基础工作。它有助于掌握各道工序的质量保证能力,为产品设计、工艺、工装设计、设备的维修、调整、更新、改造提供必要的资料和依据。

什么是CPK?

CPK是Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。制程能力强才可能生产出质量、可靠性高的产品。

CPK的意义

制程水平的量化反映;(用一个数值来表达制程的水平)制程力指数:是一种表示制程水平高低的方便方法,其实质作用是反映制程合格率的高低。

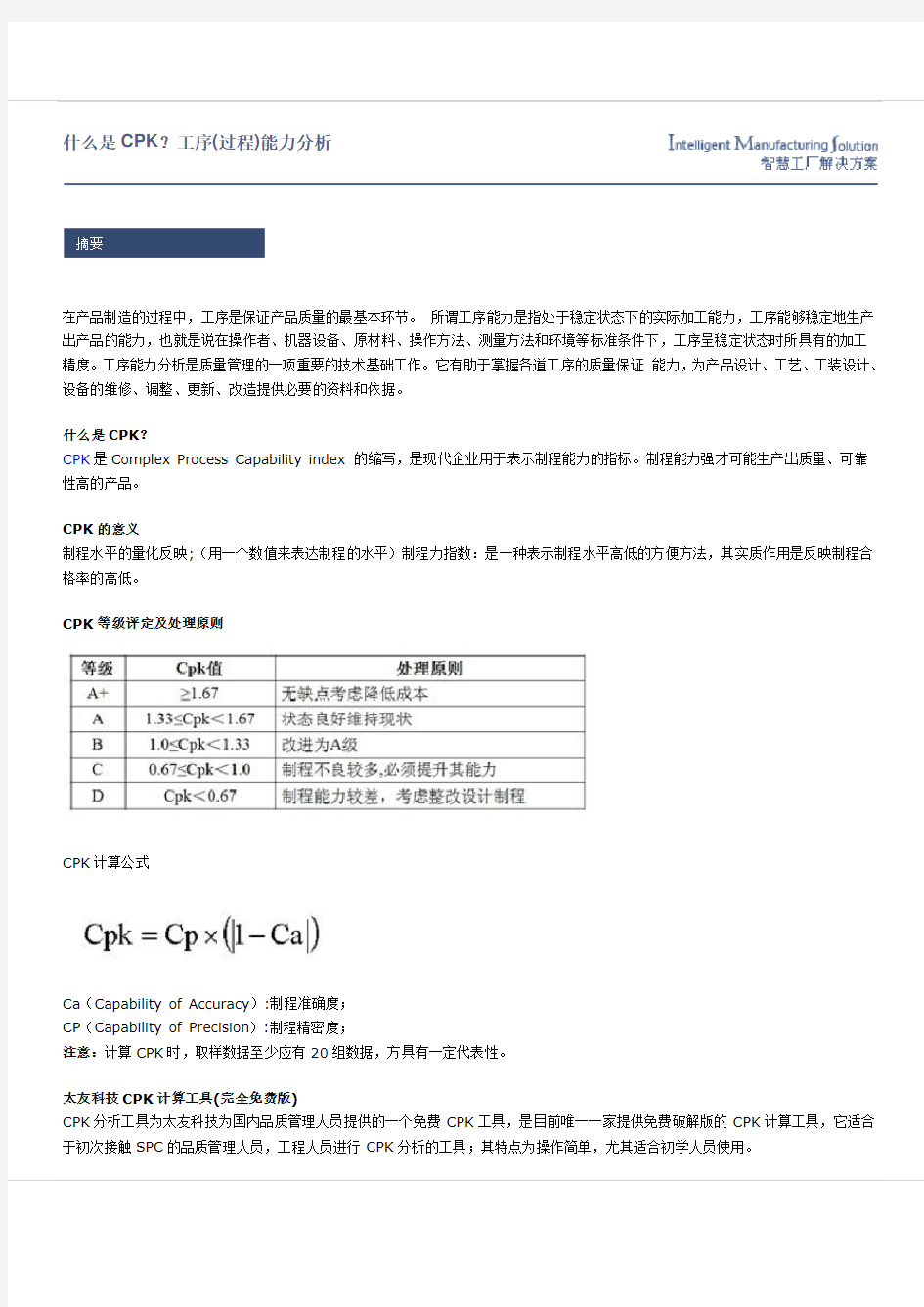

CPK等级评定及处理原则

CPK计算公式

Ca(Capability of Accuracy):制程准确度;

CP(Capability of Precision):制程精密度;

注意:计算CPK时,取样数据至少应有20组数据,方具有一定代表性。

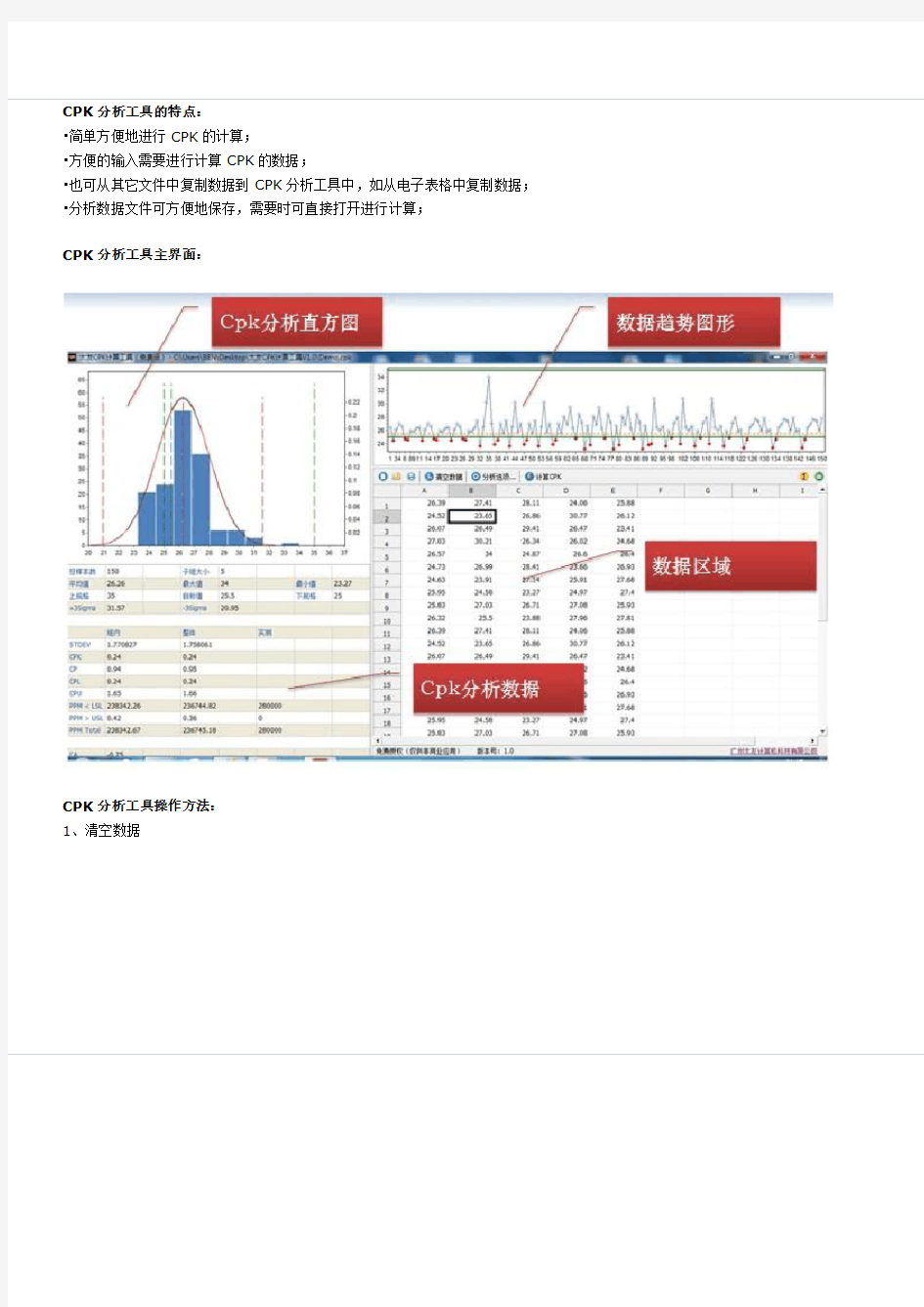

太友科技CPK计算工具(完全免费版)

CPK分析工具为太友科技为国内品质管理人员提供的一个免费CPK工具,是目前唯一一家提供免费破解版的CPK计算工具,它适合于初次接触SPC的品质管理人员,工程人员进行CPK分析的工具;其特点为操作简单,尤其适合初学人员使用。

CPK分析工具的特点:

?简单方便地进行CPK的计算;

?方便的输入需要进行计算CPK的数据;

?也可从其它文件中复制数据到CPK分析工具中,如从电子表格中复制数据;?分析数据文件可方便地保存,需要时可直接打开进行计算;

CPK分析工具主界面:

CPK分析工具操作方法:

1、清空数据

2、输入数据

3、进入“分析选项”设置参数

4、设置分析规格数据

5、设置数据输入及分析区域

6、设置计算CPK值的子组大小

7、直方图区间分组选择项

8、标准差选择方法

9、计算CPK值

10、文件处理功能说明

CPK免费下载地址:https://www.360docs.net/doc/857782616.html,/QC/CPK.html

备注:

由于CPK分析工具是为初学SPC的品质管理人员提供的快捷计算工具,如用户需要进行更多的分析与控制功能,如连接仪器,网络管理等功能,可选用我们太友科技的其它SPC产品,免费下载地址:https://www.360docs.net/doc/857782616.html,/Download/Try.html

CPK管理办法

一、目的:為了分析研究和控制制程能力,及時瞭解制程的不足,從而去分 析原因,提出改善對策,以使制程得到控制和制程能力得以提 高? 二、範圍:公司所有產品均屬之 三、權責:品保課主辦、生產課及各相關單位協辦 四、定義: (一)、CPK:綜合制程能力指數,其值越大,制程能力越高,品質越穩疋, (二)、USL:規格值上限(Upper specification Limit) (三)、LSL:規格值下限(Lower Specification Limit) (四八CP工序能力。 (五八LOT每一批量。 n (六)、Xbar樣本的平均值;Xba^二刀X/n。 /~n2" (七八 S樣本標準差;S = i刀(X i-Xbar)/n。 五、作業內容: (一)、制程能力分析的時機: 依我司目前實際情況,本規定的實施時機為: 1、客戶要求之寸法。

2、工程設計部門規定之重要寸法 3、新機台新機種投入時,承認合格後由品保課檢查組算出並將結 果彙報設計開發部和廠長。 4、品保課或其他部門認爲需要做的經品保課確認可時。二)、制程能力 分析計算之方法 : 1、分析CPK參數的選取: (1)、當有需要時 , 由設開部(或營業課)會同品保課,生產 課等相關單位和人員召開會議 , 會議必須規定該產品所要 管制的品質特性 , 通常我們都會選取重要尺寸進行管制來 分析制程能力。 ( 2)、新機台新機種投入時,承認合格後由品保課直接算出各種 要寸法的CP/CP K直並報告設計開發部和廠長,當數據偏小 時按正常流程分析。 2、資料的收集 : (1)、隨機選取 30~1 00個樣本, 量測出你所要管制的品質特性 直 , 分別記錄在案 ; 並計算出樣本資料的平均數 Xbar, 標準差 S 或直接將資料登錄設定好的 EXCEL文檔中。 (2)、根據資料找到你所要管制的品質特性的USL和LSL。 三)、計算方法 : 1、原則上將測定DATA俞入設定好的表格後將會自動算出 CP和 CPK。 2、因品質特性直有三種形式

CPK 制程能力分析讲解

CPK为什么要定1,1.33,1.67,这几个值? CPK:Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。现今下产品的质量要求越来越高,产品的质量也不是仅仅能保证在公差范围内就能满足要求,因此对产品的质量关注从原来的被动检查产品尺寸转换到对产品加工过程的控制,那么如何来评价某个过程对产品加工质量的控制能力,利用统计学的原理按照一定的时间规律、抽样方案对加工生产出的产品进行数据统计,通过计算其产品数据的离散度、标准差等数据来表达这个过程中产品的质量波动情况,CPK就在这种情况应运而生。 CPK用数值来表示,该值反映的是制造加工过程控制能力的大小,数值越大表示该过程的控制能力越好,产品的一致性越好,产品的尺寸变化波动越小越靠近中间值;而数值越大表示该过程的控制能力越差,产品的一致性越差,产品的尺寸变化波动越大离散度越大,甚至容易超出两边极限公差。 CPK的计算数据由至少125组数据组成,抽取的数据也有一定的要求(每5件为一组连续数据,每组之间按一定的时间间隔进行),抽取数据时制程必须是无任何异常状态下进行,所以CPK值反应的是某个制程在正常工作状态下的过程控制能力。 下面分别用4张正态图、柱状图辅助理解这样更直观一些(两侧的竖直线表示产品的尺寸极限,中间的竖直线表示产品的中间值): 上图的CPK值为0.656,接近0.67,从柱状表示可以看出,虽然产品的尺寸都在极限范围以内,但大部分的产品数据分列在靠近极限值的两端,产品的离散度大;如果某过程的CPK计算数值在0.67左右,意味作该过程的控制能力并不稳定,具有超出产品极限的风险,如果数值小于0.67,加工过程中可能已经有超差极限值得产品存在。

工序能力指数 (CP和CPK)

过程能力和过程能力指数(C P 和C PK )相关知识 一、什么是过程能力和过程能力指数(英文Process Capability Index) 1、过程能力(或工序能力)C P,是指过程的加工质量满足技术标准的能力,它是衡量过程加工内在一致性的。过程能力决定于质量因素,即人、机、料、法、环、测,而与规范无关。 2、C P值的大小即可定量计算出该工序的不合格品率,所以工序能力C P的大小可以反映过程加工质量满足产品技术要求的程度,也即企业产品的控制范围满足客户要求的程度。 3、C PK:Process Capability Index(K是偏移量),称为过程能力指数(指过程的固有过程能力指数),表示过程能力满足技术标准的程度。 二、Cp、Cpk的计算方法 在品质特性值属于计量值数据的情况下,工序能力指数的计算方法如下: 1、当给定双向公差,品质数据分布中心( X ) 与公差中心( M ) 相一致时,用符号C P 表示。 C P(工序能力指数)=T(质量特性规格界限)/6σ(工序能力) T=T U–T L T U为公差上限,T L为公差下限; 2、当给定双向公差,品质数据分布中心( X ) 与公差中心( M ) 不一致时,即存在中心偏移量(ε)时,用符号C PK表示。 C PK =(1–k)C P k= 2ε/Tε=|M–X| C PK =(T–2ε)/6σ σ是通过计算标准偏差的方法计算(可由电脑自动生成,在统计函数SDTEV A中) 3、举例说明 以选取新郑分厂7月2日313晨班生产101100412500(牛面115g香辣)品种时所抽取的

T=T U–T L=120.5–112.5=8 ε=|M–X|=|116.5–118.08|=1.58 σ=1.1233 k=2ε / T=0.395 C P =T/6σ=8/6*1.1233=1.187 C PK=(T–2ε)/6σ=(8–2*1.58)/6*1.1233 = 0.718 当过程中心值偏移时 三、过程能力指数C P的评价参考

CPK过程能力分析

CPK-过程能力分析(一) 学习目的: 通过过程能力和过程绩效分析评价过程是否满足预期要求的能力。 学习内容: 1.基本概念 2.过程能力指数CP与Cpk 3.过程能力指数Cpm与Cpmk 4.过程绩效指数Pp与Ppk 5.过程能力与缺陷的关系 6.长期能力与短期能力 什么是制程的能力? 制程能力是指过程输出特性满足规定要求或标准的能力。 制程稳定是指制程只受普通原因影响。 Terminology(1) 连续型数据–可以无限细分的数据,比如身高,长度,重量等等。 离散型数据–不能无限细分的数据,比如合格率PASS FAIL 缺陷点等 Terminology(2) Mean(平均值)- A measure of the central tendency; Standard Deviation(标准偏差)- A measure of spread

(variability). USL(上规格限)- Upper Specification Limit. The numerical value, above which defects occur. LSL(下规格限)- Lower Specification Limit. The numerical value, below which defects occur. Terminology(3) Common Cause (普通原因)- A natural type of variation that comes from the normal operating conditions of a process. Special Cause(异常原因)- A type of variation that is shown by an out of control situation from a control chart. It suggests something special has happened to create a change in the process. 过程能力(Process Capability) 在只有普通原因作用, 过程程受控的状态下(即过程稳定,具有可预测分布),过程输出特性满足规定要求或标准的能力; 过程是否具有能力是客户关注的焦点,客户希望能得到符合自己要求的产品; 在进行过程能力分析时必须识别并明确顾客(内部的或外部的)对过程输出特性的要求,包括目标值和规范限.通常将规范上下限记为USL和LSL. 过程能力分析的假设前提是输出呈正态分布.对于非正态分布的情况,应进行适当的坐标转换,将其转换为正态分布的情况.

品质控制CPK

简要介绍过程能力和性能概念 性能, 概念, 能力 本帖最后由hnwang 于2009-3-12 10:58 编辑 论坛上常常讨论过程能力和性能有关的问题,涉及到基本的概念,为此单独列出一个主 题来讨论,达到共同进步目的。以下如有不对,请指正。包括措辞和标点符号不对,也欢迎指 正。 一、当我们用计量类型(譬如,尺寸、重量等小数点后可以无限确定的)数据测量某产 品特性的时候,统计学上描述这个特性有三个主要特性数据: 1)描述数据的集中趋势的特性数据。譬如,常用平均值、中值等。说明数据有向这 个数值集中的趋势。譬如,尺寸公差要求20mm+/-0.1mm。测量得到数据的平均值可能是20.05,也可能是19.05。它反映这个特性对准中心的特性好不好。 2)描述数据分散程度的特性数据。通常用标准差,西格玛。有一个希腊字母来表示。说明这些数据离开中心值的程度如何。如果这个西格玛值小,说明数据不分散,集中;反之, 分散。有时候,也可以用极差(一组数据中最大值和最小值之差)来表示。我们往往利用样本 数据的极差来估计过程的总变差。 3)描述数据分布的状态。对计量类型数据,把数据绘制称图形,一般是倒挂的一口 钟,叫正常状态分布,简单称作正态分布。数学上叫正态分布曲线。有图表可以查得有关数据。 二、什么叫过程受控?稳定?当过程固定因素(人、机、料、法、环)确定,加以控制 以后,就能得到以上这方面的数据,从统计学来说,这些数据在统计上是不会变化的。譬如, 从统计学上来说,99.7%数据一定会落在6个西格玛(见前面介绍)范围内的。因此,可以预测 过程的未来结果。这就叫过程受控制了。前面讲过,过程固有因素受控制的话,过程结果和要 求总会有差异(变异、变差),这些因为固有因素引起的差异,我们叫普通原因引起的差异。当 过程只有普通原因引起差异的时候,过程受控的,稳定的,可以预测的。 三、什么叫过程能力和能力指数Cp? a)什么叫过程能力?。当过程稳定后,我们可以用这些数据来分析过程的质量, 确保产品的质量。所谓过程能力就是指6个过程标准差,也叫六个西格玛。当过程固定因素(人、机、料、法、环)确定以后,这个西格玛值就确定了。过程能力也确定了。过程能力和公差, 或者说和顾客要求是没有关系的。取决于过程固有因素和这些因素的相互作用。 b)什么叫过程能力指数?我们人为的建立过程的目的,就是要生产产品或者提供

CPK管理办法

一、 目的: 为了分析研究和控制制程能力, 及时了解制程的不足, 从而去分 析原因, 提出改善对策, 以使制程得到控制和制程能力得以提高. 二、 范围: 公司所有产品均属之 三、 权责: 品保课主办、生产课及各相关单位协办 四、 定义: (一)、 CPK: 综合制程能力指数, 其值越大, 制程能力越高, 品质越稳 定, (二)、 USL: 规格值上限 (Upper specification Limit) (三)、 LSL: 规格值下限 (Lower Specification Limit) (四)、CP 工序能力。 (五)、LOT 每一批量。 (六)、Xbar 样本的平均值;Xbar=∑X i /n 。 (七)、S 样本标准差;S = ∑(X i -Xbar)/n 。 五、作业内容: (一)、制程能力分析的时机: 依我司目前实际情况,本规定的实施时机为: 1、客户要求之寸法。 2、工程设计部门规定之重要寸法。 n i 2 n i

3、新机台新机种投入时,承认合格後由品保课检查组算出并将结 果汇报设计开发部和厂长。 4、品保课或其他部门认爲需要做的经品保课确认可时。 (二)、制程能力分析计算之方法: 1、分析CPK参数的选取: (1)、当有需要时, 由设开部(或营业课)会同品保课,生产 课等相关单位和人员召开会议,会议必须规定该产品 所要管制的品质特性, 通常我们都会选取重要尺寸 进行管制来分析制程能力。 (2)、新机台新机种投入时,承认合格後由品保课直接算出 各种要寸法的CP/CPK值并报告设计开发部和厂长,当 数据偏小时按正常流程分析。 2、资料的收集: (1)、随机选取30~100个样本, 量测出你所要管制的品质 特性值, 分别记录在案; 并计算出样本资料的平均 数Xbar, 标准差S或直接将资料登录设定好的 EXCEL文档中。 (2)、根据资料找到你所要管制的品质特性的USL和LSL。 (三)、计算方法: 1、原则上将测定DATA输入设定好的表格後将会自动算出CP 和CPK。 2、因品质特性值有三种形式:

过程能力CPK的计算方法

CPK的概念 Cpk (Process Capability Index )的定义:制程能力指数; Cpk的意义:制程水平的量化反映;(用一个数值来表达制程的水平)制程能力指数:是一种表示制程水平高低的方便方法,其实质作用是反映制程合格率的高低。 CPK的计算公式 Cpk=Cp(1-|Ca|) Ca (Capability of Accuracy):制程准确度; Cp (Capability of Precision) :制程精密度; 注意: 计算Cpk时,取样数据至少应有20组数据,而且数据要具有一定代表性。 Cpk等级评定及处理原 则 等级Cpk值处理原则 A+≥1.67无缺点考虑降低成本 A1.33≤Cpk<1.67状态良好维持现状 B1.0≤Cpk<1.33改进为A级 C0.67≤Cpk<1.0制程不良较多,必须提升其能力 DCpk<0.67制程能力较差,考虑整改设计制程

与Cpk相关的几个重要 概念 单边规格:只有规格上限和规格中心或只有下限或规格中心的规格;如考试成绩不得低于80分,或浮高不得超过0.5mm等;此时数据越接近上限或下限越好;双边规格:有上下限与中心值,而上下限与中心值对称的规格;此时数据越接近中心值越好;如D854前加工脚长规格2.8±0.2mm; USL (Upper Specification Limit):即规格上限; LSL (Low Specification Limit): 即规格下限; C (Center Line):规格中心; X=(X1+X2+……+Xn)/n 平均值;(n为样本数) T=USL-LSL:即规格公差;δ(sigma)为数据的标准差 (Excel中的“STDEV”函数自动计算所取样数据的标准差(σ) ) Ca (Capability of Accuracy):制程准确度; Ca 在衡量“实际平均值“与“规格中心值”之一致性; 1.对于单边规格,不存在规格中心,因此也就不存在Ca; 2.对于双边规格:

CPK制程能力分析讲解

C P K为什么要定1,1.33,1.67,这几个值? CPK:ComplexProcessCapabilityindex的缩写,是现代企业用于表示的指标。现今下产品的质量要求越来越高,产品的质量也不是仅仅能保证在公差范围内就能满足要求,因此对产品的质量关注从原来的被动检查产品尺寸转换到对产品加工过程的控制,那么如何来评价某个过程对产品加工质量的控制能力,利用统计学的原理按照一定的时间规律、对加工生产出的产品进行数据统计,通过计算其产品数据的离散度、标准差等数据来表达这个过程中产品的质量波动情况,CPK就在这种情况应运而生。 CPK用数值来表示,该值反映的是制造加工过程控制能力的大小,数值越大表示该过程的控制能力越好,产品的一致性越好,产品的尺寸变化波动越小越靠近中间值;而数值越大表示该过程的控制能力越差,产品的一致性越差,产品的尺寸变化波动越大离散度越大,甚至容易超出两边极限公差。 CPK的计算数据由至少125组数据组成,抽取的数据也有一定的要求(每5件为一组连续数据,每组之间按一定的时间间隔进行),抽取数据时制程必须是无任何异常状态下进行,所以CPK值反应的是某个制程在正常工作状态下的过程控制能力。 下面分别用4态图、柱状图辅助理解这样更直观一些(两侧的竖直线表示产品的尺寸极限,中间的竖直线表示产品的中间值): 上图的CPK值为0.656,接近0.67,从柱状表示可以看出,虽然产品的尺寸都在极限范围以内,但大部分的产品数据分列在靠近极限值的两端,产品的离散度大;如果某过程的CPK计算数值在0.67左右,意味作该过程的控制能力并不稳定,具有超出产品极限的风险,如果数值小于0.67,加工过程中可能已经有超差极限值得产品存在。 上图的CPK值为1.078,与CPK值为0.656的图形对比可以看出,产品的尺寸的波动范围比前一副图约小一点,更趋近中间值。因此当CPK值增大时,该图反应出的过程控制能力就比CPK值为0.656的过程控制能力要好,那么产品超差两端极限的情况也就更小。 下面分别为CPK值为1.33和1.67左右的图形 从上列4张图片的对比不难看出,当CPK值越大时,过程控制能力越强,加工出的产品越靠近中间值且波动范围越小,产品互换性好质量越高。

什么是CP和CPK(工序能力指数)

什么是CP和CPK(工序能力指数) CP(或Cpk)是英文Process Capability index缩写,汉语译作工序能力指数,也有译作工艺能力指数过程能力指数。 工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。它是工序固有的能力,或者说它是工序保证质量的能力。 这里所指的工序,是指操作者、机器、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程,也就是产品质量的生产过程。产品质量就是工序中的各个质量因素所起作用的综合表现。 对于任何生产过程,产品质量总是分散地存在着。若工序能力越高,则产品质量特性值的分散就会越小;若工序能力越低,则产品质量特性值的分散就会越大。那么,应当用一个什么样的量,来描述生产过程所造成的总分散呢?通常,都用6σ(即μ+3σ)来表示工序能力:工序能力=6σ 若用符号P来表示工序能力,则:P=6σ 式中:σ是处于稳定状态下的工序的标准偏差 工序能力是表示生产过程客观存在着分散的一个参数。但是这个参数能否满足产品的技术要求,仅从它本身还难以看出。因此,还需要另一个参数来反映工序能力满足产

品技术要求(公差、规格等质量标准)的程度。这个参数就叫做工序能力指数。它是技术要求和工序能力的比值,即 工序能力指数=技术要求/工序能力 当分布中心与公差中心重合时,工序能力指数记为Cp。当分布中心与公差中心有偏离时,工序能力指数记为Cpk。运用工序能力指数,可以帮助我们掌握生产过程的质量水平。 工序能力指数的判断 工序的质量水平按Cp值可划分为五个等级。按其等级的高低,在管理上可以作出相应的判断和处置(见表1)。该表中的分级、判断和处置对于Cpk也同样适用。 表1 工序能力指数的分级判断和处置参考表

过程能力CPK

CP、CPK 我的教材--过程能力研究 [复制链接] 虫子和猪猪 11 3 主题 1 好友 126 2 积分 黑带初级 热心 77 个 6SQ币 12420 个 UID 1978 ?加好友 ?发消息 电梯直达 1# 来自山东烟台? 修改 发表于 2003-7-17 08:24 |只看该作者|倒序浏览|申请 精华|挣金币|招人/找工作|常见问题 第五章过程能力研究 进行过程能力研究是为了判定过程是否有能力满足要求,来自外 部或内部客户的技术规范通常给出了这些要求。我们控制的SW、 TB、CLIPPING等规格范围都是顾客图纸上的要求,这些要求在我 们试作过程中可以通过和顾客协商进行修改。 过程性能或产品参数是由其特征值的设计要求和实际数值之间有 多大差额来决定的。 1、过程能力(工序能力) 过程能力是指过程的加工质量满足技术标准的能力,它衡量加工 内在一致性,是稳态下的最小波动,也就是说在过程稳定的情况 下,过程符合规格范围的输出能力。而生产能力则是指加工数量 方面的能力,二者不可混淆。过程能力取决于质量因素5M1E,而 和公差无关。 PROCESS CAPABILITY 图1过程能力示意图 当过程稳定时,产品的质量特性值有99.73%落在μ±3σ的范围 内,这几乎包括了全部的产品,其中μ为质量特性值的总体平均 值,σ为质量特性值的总体标准差。故通常用6倍的标准差(6σ) 表示过程能力,它的数值越小,其质量保证能力越强,但并不是 6σ越小越好,必须和质量要求相适应,过小的6σ往往是不经 济的,可通过对过程能力的定量分析,合理选择经济的工艺方案。 2、过程能力指数 影响过程能力的诸因素综合反映在该过程产品质量的分布状况, 如果将分布曲线(或直方图)与规格范围画在一起,就可以明确 地表示出质量特性值的分布与规格范围之间的关系,如图5-1所 示。

CPK制程能力分析讲解

CPK为什么要定1,,,这几个值? CPK:Complex Process Capability index 的缩写,是现代企业用于表示的指标。现今下产品的质量要求越来越高,产品的质量也不是仅仅能保证在公差范围内就能满足要求,因此对产品的质量关注从原来的被动检查产品尺寸转换到对产品加工过程的控制,那么如何来评价某个过程对产品加工质量的控制能力,利用统计学的原理按照一定的时间规律、对加工生产出的产品进行数据统计,通过计算其产品数据的离散度、标准差等数据来表达这个过程中产品的质量波动情况,CPK就在这种情况应运而生。 CPK用数值来表示,该值反映的是制造加工过程控制能力的大小,数值越大表示该过程的控制能力越好,产品的一致性越好,产品的尺寸变化波动越小越靠近中间值;而数值越大表示该过程的控制能力越差,产品的一致性越差,产品的尺寸变化波动越大离散度越大,甚至容易超出两边极限公差。 CPK的计算数据由至少125组数据组成,抽取的数据也有一定的要求(每5件为一组连续数据,每组之间按一定的时间间隔进行),抽取数据时制程必须是无任何异常状态下进行,所以CPK值反应的是某个制程在正常工作状态下的过程控制能力。 下面分别用4态图、柱状图辅助理解这样更直观一些(两侧的竖直线表示产品的尺寸极限,中间的竖直线表示产品的中间值): 上图的CPK值为,接近,从柱状表示可以看出,虽然产品的尺寸都在极限范围以内,但大部分的产品数据分列在靠近极限值的两端,产品的离散度大;如果某过程的CPK计算数值在左右,意味作该过程的控制能力并不稳定,具有超出产品极限的风险,如果数值小于,加工过程中可能已经有超差极限值得产品存在。

工序能力指数(CPK)作业指导书

工序能力指数(CPK) 作业指导书 共 7 页 二零零一年九月十二日

工序能力指数(CPK)作业指导书 工序能力 工序能力是工序处于受控状态下的实际加工能力,它是描述加工过程客观存在的分散度的一个量值,用质量特性值正常波动幅度来表示。对于计量值特性项目的工序能力,用定量表示为B=6σ。在稳定生产状态下,影响工序能力的偶然因素的综合结果近似地服从正态分布。因此,以±3σ(即6σ)为标准来衡量工序的能力,具有足够的精确度和良好的经济性。 影响工序能力的因素 1.操作人员的因素 任何生产过程都离不开人的操作,乃至先进的自动化设备,也需要人去操作和管理。对于操作人员占支配地位的手工操作工序来说,例如,手工焊接、人工喷漆、手工造型、检验、校正等,操作人员的工作技能和谨慎态度更为重要。 造成操作误差的主要原因由:质量意识差,操作时粗心大意;不遵守操作规程;操作技能低和技术不熟练等。 2.机器设备的因素 机器设备是保证工序生产出符合技术要求的产品的重要条件之一,尤其是自动化程度较高、有定位装置的设备,对于确保工序质量起着决定性的作用。 通常用机器能力来表示机器设备本身所具有的实际加工能力。当人、材料、方法和环境等因素恒定时,则只考虑机器设备对产品质量的影响。 3.原材料的因素 原材料主要是指钢材、板材、有色金属、油漆及化学试剂等,这些原材料的化学成分、机械性能及尺寸规格,对生产成品的质量起着重要作用。应该按合同中规定的重要要求,加强对原材料的进厂检验,合理选择供应厂,搞好厂际协作关系,并督促、帮助供应厂的质量控制和质量保证工作。 4.工艺方法的因素 工艺方法包括工艺流程的安排、工序之间的衔接、工序加工手段的选择和工序加工的指导文件(如工艺卡、操作规程、作业指导书、工序质量分析表等)。工艺方法对工序质量的影响,主要来自两个方面。即制订的加工方法、选择的工

Cpk_与Ppk_两种过程能力指数的对比分析研究[1]

Cpk 与Ppk 两种过程能力指数的对比分析研究1 摘要:在进行统计质量控制的时候,工序能力指数Cpk(Index of Process Capability)与过程能力指数Ppk(Index of Process Performance)是评价过程及改进方向和目标的重要指标,但在实际操作过程中,Cpk 和Ppk 容易被混淆。本文通过两种指标的定义及计算过程的比较,分析其差异,并利用SPC(Statistical Process Control)统计过程控制软件中这两个指标的应用范围情况进行了示例说明,更为直观地显示了它们的联系与区别。 关键词:Cpk(工序能力指数);Ppk(过程能力指数);SPC(统计过程控制) 中图分类号:O29 1. 引言 质量管理中数理统计的理论和方法非常重要[1]。由于每天生产产品的质量,如工件的厚度、表面粗糙度等不断变动的缘故,为了加工出厚度均匀、粗糙度一致的工件,即使对加工环境的温度、湿度,对切削时的进刀量等操作条件做出严格的规定,实际生产出来的产品质量仍然存在波动。而且上面所列出的加工条件固定不变也是难以办到的事,这些加工条件也存在着一定程度的波动,因此工序质量在各种影响因素制约下,呈现波动特性。统计方法能够对这些波动的状况及其相互关系进行定量分析,是监控、改进产品质量非常有用的工具。工序与过程能力指数在质量控制中越来越频繁地使用。近来随着生产力的高度发展,对产品质量和服务质量的要求不断提高,不合格品率越来越低,而与其对应的过程能力指数要求越来越大。这反映了生产能力的进步、不合格品率下降、经济效益的提高。过程能力性能指数Ppk 是在美国克莱斯勒、福特和通用这三大汽车公司制定的QS-9000标准提出的,与过程能力指数Cpk 并列,共称为量度过程的参数[2]。Cpk 主要用于周期性的过程评价,而Ppk 则用于实时过程性能研究和初始过程能力评估。目前我国许多企业日常计算的是Ppk,而不少人却误认为是Cpk,于是基本概念的错误带来认识上的混淆。 Cpk 反映的是在稳定状态下的实际加工能力,有助于过程管理水平的提高。Ppk 因其具有不同于Cpk 的特点,反映了实时过程的性能,可对当前的过程性能有更多的了解。总而言之,将过程能力指数和过程性能指数联合起来进行研究,有助于为企业提供一套准确的过程管理与过程控制方法。 2. Cpk 与Ppk 的区别 2.1 从Cpk 与Ppk 的定义谈区别 Cpk 是工序能力指数[3],在过程处于统计控制状态时,反映设备(模具)的稳定性和可靠性,

过程能力指数CPK

过程能力指数CPK 过程能力指数(Process capability index,CP或CPK),也译为工序能力指数、工艺能力指数、制程能力指数 什么是过程能力指数 过程能力指数也称工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。它是工序固有的能力,或者说它是工序保证质量的能力。这里所指的工序,是指操作者、机器、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程,也就是产品质量的生产过程。产品质量就是工序中的各个质量因素所起作用的综合表现。对于任何生产过程,产品质量总是分散地存在着。若工序能力越高,则产品质量特性值的分散就会越小;若工序能力越低,则产品质量特性值的分散就会越大。那么,应当用一个什么样的量,来描述生产过程所造成的总分散呢?通常,都用6σ(即μ+3σ)来表示工序能力: 工序能力=6σ 若用符号P来表示工序能力,则: P=6σ 式中:σ是处于稳定状态下的工序的标准偏差 工序能力是表示生产过程客观存在着分散的一个参数。但是这个参数能否满足产品的技术要求,仅从它本身还难以看出。因此,还需要另一个参数来反映工序能力满足产品技术要求(公差、规格等质量标准)的程度。这个参数就叫做工序能力指数。它是技术要求和工序能力的比值,即 工序能力指数=技术要求/工序能力 Cp=T/6σ T——公差 σ——总体标准差(或用样本标准差S) 当分布中心与公差中心重合时,工序能力指数记为Cp。当分布中心与公差中心有偏离时,工序能力指数记为Cpk。运用工序能力指数,可以帮助我们掌握生产过程的质量水平。 过程能力指数的意义 制程能力是过程性能的允许最大变化范围与过程的正常偏差的比值。

工序能力CP和CPK的解释

Cp&Cpk&Pp&Ppk&Cm&Cmk Cp:过程能力,仅适用于统计稳定过程,是过程在受控状态下(过程受控)的实际加工能力,不考虑过程的偏移(影响平均值和极差),是过程固有变差(仅由于普通原因/固有原因/不可查明的原因产生的变差)的6σ范围,式中σ通常用Rbar/d2或者Sbar/c4来估计。所以过程能力是用过程在受控状态下短期数据计算的。因此又将过程能力称为“短期过程能力”,实际中常将短期省略。这个指数只是针对双边公差而计算的,对于单边公差没有意义。 计算公式Cp=(USL-LSL)/6σ Cpk:过程能力指数,是在过程有偏移情况下的过程能力,前提是要过程稳定且数据是正态分布,而且数据应该在25组以上(建议最少不要低于20组,数据组越少风险越大),只考虑过程受普通原因的影响。因为过程只受到普通原因变差影响是理想状态下的,从长期来说过程总会受到各种特殊原因的影响,所以又被称为短期过程能力,也叫潜在过程能力。Cpk通过CPU或CPL的最小值来计算,计算公式 CPU=(USL-X-bar)/3σ和CPL=(X-bar-LSL)/3σPp:过程性能,是过程长期运行的实际加工能力,过程总变差(由子组内和子组间二种变差所引起的变化,如果过程处于不受控状态,过程总变差将包括特殊原因和普通原因)的6σ范围,式中σ通常用样本的标准差s来估计。此时不考虑过程是否受控。因此过程性能也称长期过程能力,也叫性能指数。

计算公式Pp=(USL-LSL)/6s Ppk:过程性能指数,因为计算不需要过程稳定(因为在计算公式中已经考虑了普通和特殊两种原因的影响),所以在PPAP手册中要求在产品进行试生产过程不稳定时(此时过程受两种原因影响)用Ppk衡量过程能力,要求Ppk>=1.67才能进入量产阶段,所以又把Ppk称为初期能力指数。Ppk通过PPU或PPL的最小值来计算。 计算公式PPU=(USL-X-bar)/3s和PPL=(X-bar-LSL)/3s 很多公司由于对过程能力一知半解,往往只要求计算Cpk的指数来衡量过程能力是否足够,事实上进入正常生产后应该通过Cp\Cpk\Ppk三个指数之间的差别来判断过程是否有问题,如果有问题是管理上还是技术上有问题,当Cp>1.33表明过程变差比较小,此时还要看Cpk,当Cp和Cpk相差很大时表明过程有较大的偏移,需要做居中处理,再比较Cpk和Ppk,如果两者相差不大表明受特殊因素的影响小,如果两者相差很大表明受特殊因素的影响很大,特殊因素的影响往往比较容易找到。如果Cp值本身就很小那说明过程受普通因素的变差影响大,此时若想提升过程能力往往需要更多的投入和更高的决策才能使问题得到解决。所以即使有时候Cpk值很高( 比如大于2) ,如果其与Cp\Ppk相差较大的话还是需要对过程进行改进。如果Cpk比Ppk 大很多往往一种可能是过程并没有受控,控制图上有异常点的出现,计算人员错用了结论。

CPK(过程能力分析报告方法)

过程能力分析 过程能力也称工序能力,是指过程加工方面满足加工质量的能力,它是衡量过程加工内在一致性的,最稳态下的最小波动。当过程处于稳态时,产品的质量特性值有99.73%散布在区间[μ-3σ,μ+3σ],(其中μ为产品特性值的总体均值,σ为产品特性值总体标准差)也即几乎全部产品特性值都落在6σ的范围内﹔因此,通常用6σ表示过程能力,它的值越小越好。 为什么要进行过程能力分析 进行过程能力分析,实质上就是通过系统地分析和研究来评定过程能力与指定需求的一致性。之所以要进行过程能力分析,有两个主要原因。首先,我们需要知道过程度量所能够提供的基线在数量上的受控性;其次,由于我们的度量计划还相当"不成熟",因此需要对过程度量基线进行评估,来决定是否对其进行改动以反映过程能力的改进情况。根据过程能力的数量指标,我们可以相应地放宽或缩小基线的控制条件。 工序过程能力分析 工序过程能力指该工序过程在5M1E正常的状态下,能稳定地生产合格品的实际加工能力。过程能力取决于机器设备、材料、工艺、工艺装备的精度、工人的工作质量以及其他技术条件。过程能力指数用Cp 、Cpk表示。 非正态数据的过程能力分析方法 当需要进行过程能力分析的计量数据呈非正态分布时,直接按普通的计数数据过程能力分析的方法处理会有很大的风险。一般解决方案的原则有两大类:一类是设法将非正态数据转换成正态数据,然后就可按正态数据的计算方法进行分析;另一类是根据以非参数统计方法为基础,推导出一套新的计算方法进行分析。遵循这两大类原则,在实际工作中成熟的实现方法主要有三种,现在简要介绍每种方法的操作步骤。 非正态数据的过程能力分析方法1:Box-Cox变换法 非正态数据的过程能力分析方法2:Johnson变换法 非正态数据的过程能力分析方法3:非参数计算法

CPK过程能力控制计算表格

---------------------------------------------------------------最新资料推荐------------------------------------------------------ CPK过程能力控制计算表格 过程能力认证报告规格设定:部门零件图号零件名称检测器具描述公称尺寸下限尺寸双侧公差下限公差上限公差过程能力充分 5 过程通知数据趋势增加减少运转周期运转周期 X值3 1 3 3 0 3 3 R值 3 1 3 3 0 4 3单组数据个数统计审核操作人员设备标号 -0.025 36.0 AAA BBB CCC M6140-2 单位下公差上限尺寸日期日期25311-03602 变档凸轮微米千分尺No.SL-342 对磨削25311-03602变档凸轮轴径过程能力认证 36.0 上公差35.936 名义尺寸2009-5-4 2009-5-5mm -0.064 35.975失控限制连续数据高于平均值连续数据低于平均值均值(X 表)35.9635.958035.958 35.956 35.95435.953035.952 35.9535.948135.948 35.946 35.944 35.94212均值34上控制线UCLx56平均均值78下控制线LCLx910111213141516171819202122232425极差(R 表)0.020.01820.0180.016 0.014 0.012 0.010.00860.008 0.006 0.004 0.002 0.0第 1 页,共 4 页 1/ 5

过程能力认证报告0.0过程能力充分15 16 17 18 19 20 21 22 23 24 2512极差34上控制线r56平均均值7891011121314下控制线LCLr 第 2 页,共 4 页

CPK抽样方法

计算Cpk收集数据: 子组容量n:最好是在4~5, 子组个数k:20~25, 子组抽样间隔一般看产品的产量考虑, 1hr少于10件8hr 1组 1hr10~19pics 4hr 1组 1hr20~49pics 2hr 1组 1hr大于50pics 1hr 1组 抽样一般都是在尽量短的时间完成 取样条件:必须是连续加工零件组成,且为单一批量 设备必须先进行预热至正常/最佳状态,预热时间视不同设备而具体规定; 设备附件:设备之工装、夹具必须为正常/最佳状态(新工装、夹具需使用至寿命5-10%为正常),且在加工过程中不允许改变和损坏,否则需重新开始; 生产过程:设备在生产过程内要保持其性能稳定性,(如避免受机械故障;停电;损耗;腐蚀等),否则需重新开始; 操作员:只允许指定一名操作人员(为熟练者); 检验员:只允许指定一名检验人员(为熟练者); 量具:只允许使用一个量具(为合格者); 检验过程:保持同一检验方法和检验环境条件不变(如温度、湿度、场地等); 零件测量规定在具体确定位置,并保持每次测量均相同。 .在什么情况下要对机器能力进行测试?回答是,在很多情况下都要进行机器能力系数测试,但是,最重要的情况有两种:(1)在最终认可以前,证明新设备是合格的;或者(2)确定工序中新发现的造成工序异常波动的原因。 前提条件: 1. 在机器能力测试中使用的零件毛坯应从同一供货厂商处购买,并要求其材料相同,由同一浇铸模铸成或由同一套模具配套件制成。 2. 前一道工序(前一台机床)所加工出的零件应符合设计和加工要求,其尺寸须符合公差要求。 3. 对于所选取的零件数目有如下规定:连续地测量每个产品规格中的50个零件以某种特定的方式记录下来。(如连续的序数) 4. 如果一台机床可以加工两种以上的零件,或者是零件编号不同的同种零件,则对其加工的每一种规格的零件都要求做机器能力的测试。 5. 在机器能力测试前,如果刀具是未曾使用过的刀具,则要求先用去刀具总寿命的5~10%(因为新的刀具磨损剧烈,故而加工出的产品尺寸极不稳定,当用去刀具总寿命的5~10%以后刀具磨损程度平缓,零件的加工尺寸稳定)。 6. 在机器能力测试中所使用的刀具必须是按照大众公司标准制造的刀具,而不用供货商提供的刀具。 7. 在机器能力测试开始之前,必须把可调整的刀具调整到公差中值。 8. 在机器能力测试中不允许调整或更换刀具。

CPK管理办法(doc_5)

一、 目的: 為了分析研究和控制制程能力, 及時瞭解制程的不足, 從而去分析原因, 提出 改善對策, 以使制程得到控制和制程能力得以提高. 二、 範圍: 公司所有產品均屬之 三、 權責: 品保課主辦、生產課及各相關單位協辦 四、 定義: (一)、 CPK: 綜合制程能力指數, 其值越大, 制程能力越高, 品質越穩定, (二)、 USL: 規格值上限 (Upper specification Limit) (三)、 LSL: 規格值下限 (Lower Specification Limit) (四)、CP 工序能力。 (五)、LOT 每一批量。 (六)、Xbar 樣本的平均值;Xbar=∑X i /n 。 (七)、S 樣本標準差;S = ∑(X i -Xbar)/n 。 五、作業內容: (一)、制程能力分析的時機: 依我司目前實際情況,本規定的實施時機為: 1、客戶要求之寸法。 2、工程設計部門規定之重要寸法。 3.关键工序与关键设备参数 n i 2 n i

4、新機台新機種投入時,承認合格後由品保課檢查組算出並將結果彙報設計開 發部和廠長。 5、品保課或其他部門認爲需要做的經品保課確認可時。 (二)、制程能力分析計算之方法: 1、分析CPK參數的選取: (1)、當有需要時, 由設開部(或營業課)會同品保課,生產課等相關單 位和人員召開會議,會議必須規定該產品所要管制的品質特性, 通常我們都會選取重要尺寸進行管制來分析制程能力。 (2)、新機台新機種投入時,承認合格後由品保課直接算出各種要寸法的CP/CPK值並報告設計開發部和廠長,當數據偏小時按正常流程分析。 2、資料的收集: (1)、隨機選取30~100個樣本, 量測出你所要管制的品質特性值, 分別 記錄在案; 並計算出樣本資料的平均數Xbar, 標準差S或直接將 資料登錄設定好的EXCEL文檔中。 (2)、根據資料找到你所要管制的品質特性的USL和LSL。 (三)、計算方法: 1、原則上將測定DATA輸入設定好的表格後將會自動算出CP 和CPK。 2、因品質特性值有三種形式: 單邊上限(如某尺寸標示為-----50.00 Max)、單邊下限(如某尺寸標示 為-----50.00 Min)、和 ((如某尺寸標示為-----50.00±1.00), 所以有 三種大同小異的計算公式 (1)、單邊上限之計算公式

CPK管理作业指导书样本

东莞市悦目玻璃制品有限公司文件编号: 版次: A/0 CPK管控指引页数/总页数: Page 1of 7 生效日期: .05.12 序号版次修订日期修订人/确认人修订内容生效日期 1 A0 .07.13 初版发行 .07.14

编制/日期: 审核/日期: 批准/日期: 东莞市悦目玻璃制品有限公司文件编号: 版次: A/0 CPK管控指引页数/总页数: Page 2of 7 生效日期: .05.12

1. PURPOSE 目的 1.1 确保过程能力满足质量特性值的要求; 1.2 促进产品质量的进一步稳定或更大提升; 1.3 在制程超过预期的情况下合理精减工艺, 节约成本。 2. SCOPE 范围 2.1 适用于产品特殊过程或客户指定的特殊特性的工序能力的评价和控制; 2.2 适用工序: CNC精成形、抛光、钢化、丝印测试等。 2.3 适用阶段: 连续样品阶段、样品转量产试产阶段、量产阶段。 3. DEFINITIONS & ABBREVIATIONS 定义和缩写 3.1 SPC: 指Statistical Process Control统计过程控制 3.2CPK: 指Process Capability Index 制程能力指数 4. RESPONSIBILITIES 职责 4.1 品管部: 负责经过测量手段对工序能力进行研究、分析和评价; 对于无法满足CPK要求的, 需组织工程、PD、生产、品管相关人员进行原因分析和改进对策提出, 跟踪改进效果, 直至稳定达到CPK制程要求。 4.2 生产工程部: 控制和记录材料、工艺方面的变更( ECR & ECN) 。 4.3 PD: 负责确定根据顾客或加工要求确定工序方案、合理选择加工设备、经过流程图研究上、下道工序之间的 相互作用, 并进行相应的工序能力指数的研究评价, 优化至成熟的量产工艺条件。 4.4生产部: 经过对人、机、料、法、环、测等因素的控制, 保证工序能力的稳定性。 5. QUALIFICATIONS AND TRAINING 培训要求 新员工需培训上岗 6. PROCEDURE 作业程序内容 6.1 CPK管理具体工序要求: 制程中需对以下工序的关键质量点要求CPK管理: CNC精成形( 重要尺寸) 、抛光(厚度)、钢化下架( 应力CS/DOL) 、丝印头色或黑保( 以决定视窗尺寸为CPK管控的重点尺寸, 具体参照分解图纸备注) 、丝印油墨厚度( 最后加保成品厚度) 、丝印IR(透过率), 相关QCP文件&WI具体工序中需体现: 东莞市悦目玻璃制品有限公司文件编号: 版次: A/0