高精度二维转台指向误差分析

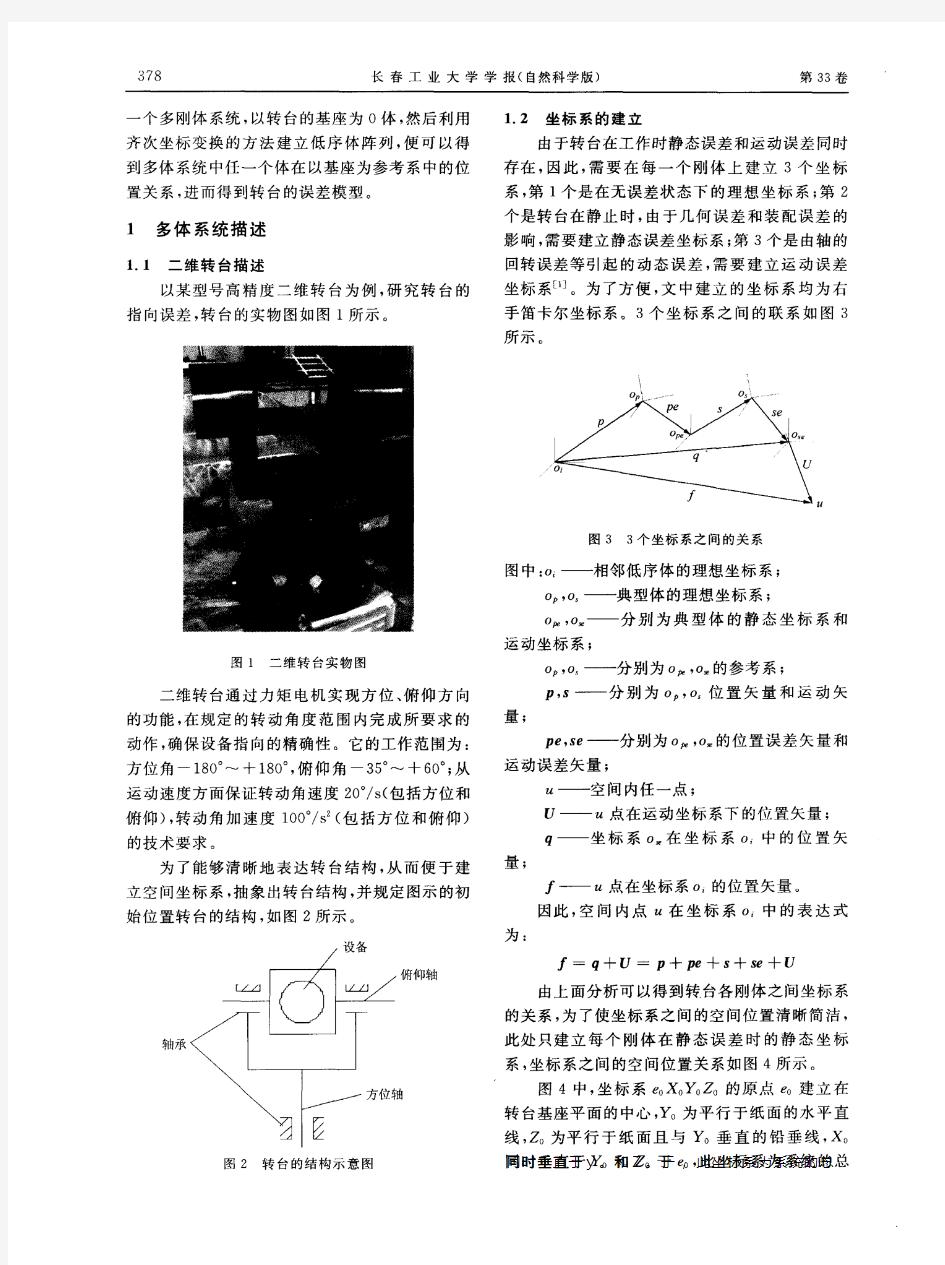

大学物理实验报告数据处理及误差分析

篇一:大学物理实验1误差分析 云南大学软件学院实验报告 课程:大学物理实验学期: - 学年第一学期任课教师: 专业: 学号: 姓名: 成绩: 实验1 误差分析 一、实验目的 1. 测量数据的误差分析及其处理。 二、实验内容 1.推导出满足测量要求的表达式,即 0? (?)的表达式; 0= (( * )/ (2*θ)) 2.选择初速度A,从[10,80]的角度范围内选定十个不同的发射角,测量对应的射程, 记入下表中: 3.根据上表计算出字母A 对应的发射初速,注意数据结果的误差表示。 将上表数据保存为A. ,利用以下程序计算A对应的发射初速度,结果为100.1 a =9.8 _ =0 =[] _ = ("A. "," ") _ = _ . ad ()[:-1] = _ [:]. ('\ ') _ = _ . ad ()[:-1] = _ [:]. ('\ ') a (0,10): .a d( a . ( a ( [ ])* / a . (2.0* a ( [ ])* a . /180.0))) _

+= [ ] 0= _ /10.0 0 4.选择速度B、C、D、重复上述实验。 B C 6.实验小结 (1) 对实验结果进行误差分析。 将B表中的数据保存为B. ,利用以下程序对B组数据进行误差分析,结果为 -2.84217094304 -13 a =9.8 _ =0 1=0 =[] _ = ("B. "," ") _ = _ . ad ()[:-1] = _ [:]. ('\ ') _ = _ . ad ()[:-1] = _ [:]. ('\ ') a (0,10): .a d( a . ( a ( [ ])* / a . (2.0* a ( [ ])* a . /180.0))) _ += [ ] 0= _ /10.0 a (0,10): 1+= [ ]- 0 1/10.0 1 (2) 举例说明“精密度”、“正确度”“精确度”的概念。 1. 精密度 计量精密度指相同条件测量进行反复测量测值间致(符合)程度测量误差角度说精密度所 反映测值随机误差精密度高定确度(见)高说测值随机误差定其系统误差亦。 2. 正确度 计量正确度系指测量测值与其真值接近程度测量误差角度说正确度所反映测值系统误差 正确度高定精密度高说测值系统误差定其随机误差亦。 3. 精确度 计量精确度亦称准确度指测量测值间致程度及与其真值接近程度即精密度确度综合概念 测量误差角度说精确度(准确度)测值随机误差系统误差综合反映。 比如说系统误差就是秤有问题,称一斤的东西少2两。这个一直恒定的存在,谁来都是 这样的。这就是系统的误差。随机的误差就是在使用秤的方法。 篇二:数据处理及误差分析 物理实验课的基本程序

三轴转台技术要求

三轴转台技术要求 1功能要求 工作方式 具有角速度、角位置控制功能,具有远控功能。具备承载负载特性 负载不大于15kg,尺寸不大于Ф250×400。 2技术指标 机械位置精度要求 a)三轴垂直度:≤±5″; b)三轴相交度Φ1mm的球形范围内; 转角范围 a)内环连续滚转; b)中环连续滚转; c)外环连续滚转; 转速率范围 a)内环:0.005°/s~2000°/s; b)中环:0.005°/s~400°/s; c)外环:0.005°/s~400°/s。 最大角加速度 a)内环:2000°/ s2; b)中环:400°/ s2; c)外环:400°/ s2。 三轴速率精度 a)±0.005°/s(≤200°/s); b)±0.01%(≤200°/s) 姿态角位置静态误差 a)定位精度:±0.001°;

b)控制精度:±0.001°; c)位置分辨率:±0.0005°。 频率响应 a)内环:10Hz; b)中环:6Hz; c)外环:6Hz。 3 接口要求 电气接口 a)以太网接口 b)导电滑环要求 ●数量:共60环,两两双绞屏蔽,即30对为用户信号线(其中,6 对单环电流为3A,24对单环电流为0.5A); ●屏蔽层进滑环内部; ●导电环环道接触电阻:<20mΩ; ●掉电环环道绝缘电阻:≥500MΩ; ●导电环环道接触电阻变化量:<5mΩ; ●导电环寿命:1×107转。 机械接口 安装面要求:基准面平行度:0.01mm,法兰加定位装置。 4 结构要求 a)转台结构:立式; b)转台的中心高度应在1.2~1.4米; 5 供电要求 a)三相380V±10%,50Hz±1%; b)二相220V±10%,50Hz±1%。

实验大数据误差分析报告和大数据处理

第二章 实验数据误差分析和数据处理 第一节 实验数据的误差分析 由于实验方法和实验设备的不完善,周围环境的影响,以及人的观察力,测量程序等限制,实验观测值和真值之间,总是存在一定的差异。人们常用绝对误差、相对误差或有效数字来说明一个近似值的准确程度。为了评定实验数据的精确性或误差,认清误差的来源及其影响,需要对实验的误差进行分析和讨论。由此可以判定哪些因素是影响实验精确度的主要方面,从而在以后实验中,进一步改进实验方案,缩小实验观测值和真值之间的差值,提高实验的精确性。 一、误差的基本概念 测量是人类认识事物本质所不可缺少的手段。通过测量和实验能使人们对事物获得定量的概念和发现事物的规律性。科学上很多新的发现和突破都是以实验测量为基础的。测量就是用实验的方法,将被测物理量与所选用作为标准的同类量进行比较,从而确定它的大小。 1.真值与平均值 真值是待测物理量客观存在的确定值,也称理论值或定义值。通常真值是无法测得的。若在实验中,测量的次数无限多时,根据误差的分布定律,正负误差的出现几率相等。再经过细致地消除系统误差,将测量值加以平均,可以获得非常接近于真值的数值。但是实际上实验测量的次数总是有限的。用有限测量值求得的平均值只能是近似真值,常用的平均值有下列几种: (1) 算术平均值 算术平均值是最常见的一种平均值。 设1x 、2x 、……、n x 为各次测量值,n 代表测量次数,则算术平均值为 n x n x x x x n i i n ∑==+???++=121 (2-1) (2) 几何平均值 几何平均值是将一组n 个测量值连乘并开n 次方求得的平均值。即 n n x x x x ????=21几 (2-2) (3)均方根平均值 n x n x x x x n i i n ∑==+???++= 1 222221均 (2-3) (4) 对数平均值 在化学反应、热量和质量传递中,其分布曲线多具有对数的特性,在这种情况下表征平均值常用对数平均值。 设两个量1x 、2x ,其对数平均值

气垫导轨实验中的误差分析与计算

气垫导轨实验中摩擦阻力的修正 胡晓琳 050715 1 引言 普通物理力学实验中气垫导轨上滑块运动的各种实验,对理工科的教学来说,是最基本的实践环节。传统的实验方法是手工测量物体运动的距离、时间等,然后再通过必要的计算得到速度、加速度等物理量。这种手工操作会带来测量误差,而且学生也不能及时、直观地观察实验结果。如果能通过检测环节自动完成测量,并将实验数据用计算机进行处理,以图表的形式实时地显示出来,则会大大提高实验效果。气垫导轨(简称气轨)是近代在我国出现并逐渐普及的一种新兴低摩擦实验装置,它利用从导轨表面的小孔中喷出的压缩空气,使导轨表面和滑块之间形成一层很薄的气膜——气垫,将滑块浮在导轨上,由于气垫的漂浮作用,使在力学实验中难以处理的滑动摩擦力转化为气层间的粘滞性内摩擦力,使该因素引起的误差减小到近可忽略的地位;提高了实验精度。其次在计时方法上又采用了光电计时手段,使 ,,34时间的测量精度达到的量级。基于以上两方面的优点,近年来利用气垫导轨开设10~10 了许多实验,收到了良好的教学效果(但也存在一些不足,即由于所采用的实验测量方法不恰当或对实验过程中应予考虑的系统误差未作修正,使实验结果的误差比预期大得多,影响了这一新型教学仪器的作用发挥。因而,如何采用合理的实验方法,深入分析气垫导轨实验的误差来源和修正就成了实验中急待解决的问题(本文就这一问题作分析讨论。 气垫导轨实验中误差的来源是多方面的,有系统误差也有偶然误差(本文着重于对气垫导轨实验中的系统误差进行分析,至于偶然误差的原因和其它力学实验中的偶然误差并无特殊的区别,这里不作讨论。如何调整气轨的水平状态,是减小系

机械加工误差分析实验报告

机械加工误差的综合分析 ------统计分析法的应用一、实验目的

运用统计分析法研究一批零件在加工过程中尺寸的变化规律,分析加工误差的性质和产生原因,提出消除或降低加工误差的途径和方法,通过本实验使同学能够掌握综合分析机械加工误差的基本方法。 二、实验用仪器、设备 1.M1040A型无心磨床一台; 2.分辨率为0.001mm的电感测微仪一台; 3.块规一付(尺寸大小根据试件尺寸而定); 4.千分尺一只; 5.试件一批约120件, 6.计算机和数据采集系统一套。 三、实验容 在无心磨床上连续磨削一批试件(120件),按加工顺序在比较仪上测量尺寸,并记录之,然后画尺寸点图和X---R图。并从点图上取尺寸比较稳定(即尽量排除掉变值系统性误差的影响)的一段时间连续加工的零件120件,由此计算出X、σ,并做出尺寸分布图,分析加工过程中产生误差的性质,工序所能达到的加工精度;工艺过程的稳定性和工艺能力;提出消除或降低加工误差的措施。

四、实验步骤 1. 按被磨削工件的基本尺寸选用块规,并用气油擦洗干净后推粘在一起; 2. 用块规调整比较仪,使比较仪的指针指示到零,调整时按大调---微调---水平调整步骤进行(注意大调和水平调整一般都予先调好),调整好后将个锁紧旋钮旋紧,将块规放入盒中。 3. 修正无心磨床的砂轮,注意应事先把金刚头退后离开砂轮。将冷却液喷向砂轮,然后在按操作规程进刀,修整好砂轮后退刀,将冷却液喷头转向工件位置。 4. 检查磨床的挡片,支片位置是否合理(如果调整不好,将会引起较大的形变误差)。对于挡片可通过在机床不运转情况下,用手将工件沿着支片紧贴挡片前后推动,同时调整前后螺钉,直至工件能顺利、光滑推过为宜。 5. 按给定尺寸(Φd-0.02)调整机床,试磨五件工件,使得平均尺寸应保证在公差带中心稍偏下为宜,然后用贯穿法连续磨削一批零件,同时用比较仪,按磨削顺序测量零件尺寸并记录之。 6. 清理机床,收拾所用量具、工具等。 7. 整理实验数据,打印做实验报告。 五、实验结果及数据处理 该实验选用M1040A型无心磨床和块规一付 (1)实验原始数据

codev公差分析

问题背景 对于任何需要制造的系统,公差分析都是一个必需的复杂的互动过程。包括:?确定制造和装配公差目标?确定制造和调校补偿器,以及补偿方案 成功公差分析需要能够精确预测单个公差的灵敏度和整个系统的实际加工性能,包括补偿器的影响。当使用了合适的工具,公差分析能够降低:?非重复成本如设计时间,定义装调过程?重复性成本如系统制造,装配和调校因此公差分析可以帮助降低成本。 显微物镜案例?数值孔径0.65?放大率40倍?筒长180mm?视场直径0.5mm?可见光波长(d,F,C)?目标分辨率450线对每毫米 系统结构图

光扇图和场曲图 轴上视场和全视场点列图 MTF曲线和数值

从上面的图形可以看出,标称系统受限于:?轴向色差?横向色差?色球差?场曲 预期的公差分配目标:?限制450线对多色MTF下降■0.7视场内最大下降0.1■全视场最大下降0.15 公差方案?以默认TOR分析起始,确立基准性能并找出问题所在■默认反灵敏度模式计算引起相同性能下降的每个公差值?根据中间结果,执行额外分析■添加或删除被偿器■调整公差极限■固定单个公差到指定值■修改公差,符合光机模型 操作步骤1)运行默认公差,确定问题所在 轴上视场TOR结果

2)尝试替代偏心补偿偏心由表面8..9构成的透镜, 轴上视场TOR结果 3)确定可以修改的公差极限对于回滚和元件偏心,优质的制造设备可以保证±0.0065mm的总体指示偏差

对于此显微物镜,我们允许元件偏心和胶合元件回滚公差比默认值更严格一些,同样允许0.25环的不规则度。 保持套样板公差,最后一个透镜的厚度和偏心公差。此时,公差设置已经在轴上和全视场达到目标要求,但是在0.7视场依然不达标。

实验大数据误差分析报告与大数据处理

第一章实验数据误差分析与数据处理 第一节实验数据误差分析 一、概述 由于实验方法和实验设备的不完善,周围环境的影响,以及人的观察力,测量程序等限制,实验测量值和真值之间,总是存在一定的差异,在数值上即表现为误差。为了提高实验的精度,缩小实验观测值和真值之间的差值,需要对实验数据误差进行分析和讨论。 实验数据误差分析并不是即成事实的消极措施,而是给研究人员提供参与科学实验的积极武器,通过误差分析,可以认清误差的来源及影响,使我们有可能预先确定导致实验总误差的最大组成因素,并设法排除数据中所包含的无效成分,进一步改进实验方案。实验误差分析也提醒我们注意主要误差来源,精心操作,使研究的准确度得以提高。 二、实验误差的来源 实验误差从总体上讲有实验装置(包括标准器具、仪器仪表等)、实验方法、实验环境、实验人员和被测量五个来源。 1.实验装置误差 测量装置是标准器具、仪器仪表和辅助设备的总体。实验装置误差是指由测量装置产生的测量误差。它来源于: (1)标准器具误差 标准器具是指用以复现量值的计量器具。由于加工的限制,标准器复现的量值单位是有误差的。例如,标准刻线米尺的0刻线和1 000 mm刻线之间的实际长度与1 000 mm单位是有差异的。又如,标称值为 1kg的砝码的实际质量(真值)并不等于1kg等等。 (2)仪器仪表误差 凡是用于被测量和复现计量单位的标准量进行比较的设备,称为仪器或仪表.它们将被测量转换成可直接观察的指示值。例如,温度计、电流表、压力表、干涉仪、天平,等等。 由于仪器仪表在加工、装配和调试中,不可避免地存在误差,以致仪器仪表的指示值不等于被测量的真值,造成测量误差。例如,天平的两臂不可能加工、调整到绝对相等,称量时,按天平工作原理,天平平衡被认为两边的质量相等。但是,由于天平的不等臂,虽然天平达到平衡,但两边的质量并不等,即造成测量误差。 (3)附件误差 为测量创造必要条件或使测量方便地进行而采用的各种辅助设备或附件,均属测量附件。如电测量中的转换开关及移动测点、电源、热源和连接导线等均为测量附件,且均产生测量误差。又如,热工计量用的水槽,作为温度测量附件,提供测量水银温度计所需要的温场,由于水槽内各处温度的不均匀,便引起测量误差,等等。 按装置误差具体形成原因,可分为结构性的装置误差、调整性的装置误差和变化性的装置误差。结构性的装置误差如:天平的不等臂,线纹尺刻线不均匀,量块工作面的不平行性,光学零件的光学性能缺陷,等等。这些误差大部分是由于制造工艺不完善和长期使用磨损引起的。调整性的装置误差如投影仪物镜放大倍数调整不准确,水平仪的零位调整不准确,千分尺的零位调整不准确,等等。这些误差是由于仪器仪表在使用时,未调整到理想状态引起的。变化性的装置误差如:激光波长的长期不稳定性,电阻等元器件的老化,晶体振荡器频率的长期漂移,等等。这些误差是由于仪器仪表随时间的不稳定性和随空间位置变化的不均匀性造成的。 2.环境误差 环境误差系指测量中由于各种环境因素造成的测量误差。 被测量在不同的环境中测量,其结果是不同的。这一客观事实说明,环境对测量是有影响的,是测量的误差来源之一。环境造成测量误差的主要原因是测量装置包括标准器具、仪器仪表、测量附件同被测对象随着环境的变化而变化着。 测量环境除了偏离标准环境产生测量误差以外,从而引起测量环境微观变化的测量误差。 3.方法误差

基于对径测量的转台分度误差标定技术-

第10期2016年10月组合机床与自动化加工技术 Modular Machine Tool &Automatic Manufacturing Technique No.10Oct.2016 文章编号:1001-2265(2016)10-0067-03一一一一DOI:10.13462/https://www.360docs.net/doc/859254314.html,ki.mmtamt.2016.10.018 收稿日期:2016-06-30;修回日期:2016-07-19一?基金项目:国家自然科学基金项目(51375338) 作者简介:张海涛(1986 ),男,河南内乡人,天津大学博士后,研究方向为坐标测量技术及误差补偿,(E -mail)zhanghaitao@https://www.360docs.net/doc/859254314.html,三 基于对径测量的转台分度误差标定技术? 张海涛,刘书桂,于一振 (天津大学精密测试技术及仪器国家重点实验室,天津一300072) 摘要:针对配备高精度测头的机床转台分度误差标定问题,提出了一种可在任意角度对转台分度误差进行标定的方法三通过建立位于转台对径位置的两个标准球球心与转台中心以及转台运动误差的几何位置关系,测量转台转动前后两个标准球的球心位置,经过简便的计算,即可标定出转台分度误差三分析了两个标准球对径以及等高安装误差对标定结果的影响,通过实验验证了方法的有效性,实现了以较低的经济成本在转台任意角度位置对分度误差的高精度标定三关键词:转台;分度误差;对径测量;标定 中图分类号:TH162;TG65一一一文献标识码:A A Calibration Technique for the Indexing Error of Rotary Table Based on the Diametric Measurement ZHANG Hai-tao,LIU Shu-gui,YU Zhen (State Key Laboratory of Precision Measuring Technology and Instruments,Tianjin University,Tianjin 300072,China) Abstract :A calibration technique was proposed to calibrate the indexing error of the rotary table at any posi-tion according to the calibration problem of the indexing error of rotary table on a machine tool equipped with a high-precision probe.The geometric position relationship among the center of the standard balls mounted on the diametric line ,the center and the kinematic errors of the rotary table was established ,the in-dexing error of the rotary table was calibrated by some simple and convenient calculation after the center po-sition of the standard balls rotated before and after was measured.And the calibration result influenced by the installation error of the two standard balls not in the diametric line and with different height was ana-lyzed.Experimental results demonstrate the validity of the approach ,and the calibration of the indexing er-ror of rotary table with high accuracy at any position is achieved at a lower cost.Key words :rotary table ;indexing error ;diametric measurement ;calibration 0一引言 分度转台已被广泛应用于多轴机床二坐标测量机以及装配线等工业领域,以实现工件或者刀具(测头)的定向与定位三分度转台的运动精度对于加工或者测量至关重要,通过误差补偿的方法可以以较低的经济成本有效地提高转台的运动精度[1]三 目前的研究成果及产品中,都采用非实时标定方法对转台分度误差进行检测[2-6]三最普遍的是采用激光干涉仪与多面棱体组合的方式,此种检测方法主要局限于多面棱体的面数,只能对转台特定角度的分度误差进行检测之后再进行插补三郭敬滨[7]等人采用最小分度为1?的多齿分度台与平面反射镜组合的方式对转台分度误差进行检测,并采用傅里叶变换的方法建立补偿模型三在360?范围内对转台分度误差进行 连续标定的常用方法[8]是使用一个高精确性二高重复性的参考转台,标定时目标转台顺时针旋转,参考转台逆时针旋转相同的角度,此方法标定精度很高,但效率较低且成本昂贵三张振久[9]等人提出了一种基于激光跟踪仪的转台系统几何误差检测方法,利用激光跟踪仪检测转台上不共线的三个点的空间坐标,根据所建立的转台系统误差模型,求解方程组,获得转台系统误差的解析表达式三Jywe 与Chen [10]等人提出了一种整周测量转台角运动误差和轴向跳动误差的方法,使用一个一维反射光栅二一个激光二极管二四个PSD 以及一个重复性好但精度要求不高的参考转台进行标定,降低了检测系统的成本三 上述转台分度误差的标定方法可以达到很高的精度,但都需要配备各种高精度的仪器,成本较高,且普 万方数据

实验室误差分析报告

实验室误差分析 实验室检测是及时、准确、可靠地测定被测物质含量,科学地解析数据和综合运用数据的过程,其目的是为应用服务部门提供相关性能状况及其变化规律,以便其更好地开展工作,为公司和客户服务。实验室检测由各种不同水平和经验的实验人员协同工作,要获得准确可比的检测数据,具有一定的难度,因此,必须对其过程进行严格科学地控制和管理。现主要从以下几方面讨论和分析。 一、实验室检测对数据质量的要求 实验室检测质量的好坏,集中反映在检测数据上,如果实验室分析测试结果不准确,很可能会导致错误的结论。根据这一特点,检测数据至少有如下几点要求: 1、代表性。要求能够反映一定时间和空间中被测物的存在状况。 2、精密性。要求测试值的重复性和再现性要好,这是保证准确度好的前提条件。 3、准确性。要求测试值与真值符合程度要好,即测试结果要准确可靠。 4、可比性。因为许多检测常常需要在一个长的时间系列上和一个广泛的空间范围内进行比较,确定其时空的变化规律,如果数据无可比性,这种比较分析就毫无意义。以上四点要求中,代表性和可比性主要体现在现场布点及采样等环节中,而数据的准确性和精密性,则主要体现在实验室内,这也是实验室检测质量保证的最终目的。要讨论这两性的具体要求,就需要先从分析误差谈起。 二、分析测试中的误差 实践证明,误差自始至终存在于一切科学实践和测试过程中,即使同一个分析人员在相同条件下测试同一样品的多次结果,往往也不完全相同,这种分析结果与被分析对象的客观状态的差异,就称为分析误差。在测试分析中,误差的来源不同,其误差的特性就不同,据此,将误差分为以下三种: 1、系统误差,又称为可测误差或恒定误差。它是指在一定条件下,由某个或某些因素按照某 种确定的规律变化,它的来源主要是方法的不完善、仪器指示性的变动、恒定的个人操作误差或环境误差,具有恒定性和明显的方向性(或正、或负),在重复测定中不易被发现和减少,只有改变其条件,误差才能被发现,并可以通过有效措施避免和校正。 2、随机误差,又称为不可测误差或偶然误差。它是指在同一被测量的多次测量过程中,以不

《数控加工过程中的误差分析》

数控加工过程中的误差分析 【摘要】本文主要分析了数控机床加工中误差产生的原因和相对应的减小误差采取的措施。通过分析研究,可进一步提高操作、使用和维护数控机床的水平。 【关键词】加工误差分析误差 引言 在数控机床上工件的加工精度要求都很高。为了提高数控机床的加工精度,必须对数控加工过程中的各种误差来源进行仔细的分析,才可能尽量避免误差,或根据这些来源情况采取相应措施,以对数控机床加工误差降到最低的限度,充分发挥数控机床高精度、高效率、智能化的特点,为我国的加工制造业为我国的经济发展创造更高的经济效益。 1.数控机床加工过程中产生的加工误差 为了提高数控机床的加工精度,必须对数控加工过程中的各种误差来源进行仔细的分析,才可能尽量避免误差,或根据这些来源情况采取相应措施,以对误差进行补偿。 通过多年的实践和查找资料对各种误差做了深刻的研究,并把它分为机床误差、加工过程误差、检测误差部分组成,各种误差所占的比例如表一所示: 表一误差比例 1.1 数控加工误差的产生原因及其改善措施 1.1.1程序编制中的误差 程序编制中的误差Δ程是由三部分组成的: Δ程=f(Δ逼,Δ插,Δ圆)式中逼为采用近计算方法逼近零件轮廓曲线时产生的误差,称为逼近误差;

Δ插为采用插补段逼近零件轮廓曲线时产生的误差,称为插补误差; Δ圆为数据处理时,将小数脉冲圆整成整数脉冲时产生的误差,称为圆整误差。 1.1.2进给误差 (1) 进给误差的来源主要有 1)滚珠丝杠的螺距累积误差。 2)滚珠丝杠、螺母支架和轴承等机械部分的受力变形和热变形引起的误差。 3)工作台导轨的误差。 (2) 减小进给误差的主要方法如下 1)对传动反转间隙可采取调整和预紧的方法来减小间隙。。 2)在开环和半闭环系统中对螺距累积误差可利用数控系统对误差进行补偿与修正。 3)对于由于机械传动链受力变形和热变形而引起的误差,可通过增大传动链的刚性,减小摩擦力等措施来解决。 1.1.3 工件定位误差 (1)定位误差产生的原因 造成定位误差的原因是定位基准与工序基准不重合以及定位基准的位移误差两个方面。 1)基准不重合误差:定位基准与设计基准不重合时所产生的加工误差称为基准不重合误差。 2)基准位移误差:一批工件定位基准相对于定位元件的位置最大变动量(或定位基准本身的位置变动量)称为基准位移误差。 (2) 要减小定位误差,可采取以下措施 1)为避免基准不重合误差,应尽可能使定位基准与设计基准重合。当两者难以重合时,应该认真分析装配图样,明确工件设计基准的设计功能,通过尺寸链的计算,严格规定定位基准与设计基准间的尺寸位置精度要求,确保加工精度。 2)为减小基准位移误差,应尽量提高定位元件的制造精度,减小定位元件与定位基准之间的位置误差。 1.1.4 对刀误差 在数控加工中,对刀过程中产生的误差即为对刀误差。对刀误差会直接影响到工件的精度。 (1)对刀误差产生的原因主要有

CETOL在公差设计的解决方案 - 汽车

CETOL软件在三维公差设计 的解决方案 莎益博工程系统开发(上海)有限公司

1.三维公差 1.1. 传统设计的不足 国内的大部分企业,对于公差分析还是存在模糊的认识,即公差分配是设计人员的任务。设计人员在做公差分析的时候,大多数时候参照已有产品的公差分配,公差无法参照的地方,多采用手工画一维尺寸链图,粗略的得出封闭换尺寸公差。上述情况存在诸多不足,第一,当设计人员在设计公差时参照老产品,并不能提高设计人员对公差分配原理的理解,当遇到和老产品不一样的产品,设计人员就失去了参照的依据。第二,手工计算一维尺寸链很容易出错,当这种错误发生时,又不容易检查。第三,手工计算效率较低,当尺寸链包含非常长时,需要大量的公差计算时间。第四,手工方法计算一维尺寸链比较容易,但是对于二维或三维的尺寸链计算就更加复杂。 1.2. 使用公差分析软件的优势 公差分析软件为设计人员提供了一个公差分析与综合的平台,使设计人员通过它实现在设计阶段对关键零件尺寸进行公差分析,结合实际的工艺加工能力,选择制造成本最低,又能保证满足设计要求的最优公差,分析的结果也可以为设计提供参考。具体来说,公差分析与综合系统为设计人员提供了评估公差状况的手段,通过该系统,给出了可靠、准确、合理的公差分配的依据。总结来说,使用公差分析软件有如下优势: 一.在CAD环境下模拟三维零件的装配过程。它可以直接读取CAD系统的设计参数,当设计参数更新时,公差分析的数据也一起更新。 图1 Solidworks公差分析界面

图2 CATIA公差分析界面 图3 Cre/Proe 公差分析界面 二.自动计算三维尺寸链误差的传播。下图是V形块和圆柱销的装配,公差分析软件不仅能计算沿着尺寸方向的尺寸对圆柱销高度的影响,还可以计算V形块的宽度和夹角对圆柱销高度的影响。

高精度多工位转台

第一章绪论 1.1 引言 在当代机械制造业飞速发展过程中,现代机械制造业正在向“高速、精密、复合、智能和环保”的方向前进。而高精度加工在其中扮演着重要角色,从某种意义上来说,反映了一个国家的工业发展水平状况。在发达国家,围绕高精度的新型的机构不仅在技术开发方面投入了大量精力,而且在应用推广方面取得了前所未有的进展。 (我们最后选的东西的工作原理及简介:............如。。。。。。机构是由输入轴上的弧面凸轮与输出轴分度轮上的滚动轴承无间隙垂直啮合,从而实现间歇输出的新型传动机构.它已成为当今世界上精密驱动的主流装置. 它具有。。。。。。。。。优点.....是代替。。。。。。。。。机构等传统间歇机构的理想产品,用于把连续运转转化为步进动作的各种自动化机械上的必备的理想功能部件。。。。。。) 1.2 高精度多工位转台概述 “转台”是回转工作台的简称。在计量工作中又称为分度台。 广义而言,具有旋转工作台的仪器或设备,都可称作“转台”,如陀螺测试中使用的伺服转台、速率转台等专用仪器,然而,通常所说的“转台”,并非是这些专用仪器,而是指通用性很强的、应用范围很广的回转工作台。它既是机床加工中一种重要的分度附件。用作加工时,高精度多工位转台可以精密铣床、镗床、磨床、坐标镗床等配用,对钻模、分度板、齿轮、凸轮、样板、多面体、端齿盘等等有精密角度要求的零件进行加工。转台在机械、航空、仪表、电子等工业系统都有广泛的用途。 虽然现在市场上回转工作台的种类和型号很多,但其基本结构大同小异,主要有三大系统:主轴系统、动力系统、锁紧系统;二大零件:工作台和底座。主轴系统是转台的关键部件,工作台就安装在主轴上,主轴系统的精度直接影响转台的分度精度;工作台和主轴系统依靠动力系统驱动,当旋转到所要求的角度时,必须用锁紧机构固定,然后再进行加工。 在高精度多工位转台的设计中,“高精度”是重中之重。 典型转台见图1所示

校准转台角位置误差时应注意的几个问题

校准转台角位置误差时应注意的几个问题 曹利波 (中国空空导弹研究院,洛阳 471009) 摘要:本文介绍了在校准转台角位置误差时应注意的几个问题,包括校准前的准备,标准器的安装于调整,棱体偏差的修正和测量数据的处理,从而得出较为准确的校准结果。 关键词:角位置误差;自准直仪 Several Problerms About The Rotary Table’s Angle Position Error Calibration CAO Li-bo (China Airbone Missile Academy, Luoyang 471009,China) Abstract: This paper introduces several problerms about therotary table’s angle position error calibration. It includes preparations before calibration,adjustmeng about standards and data processing.and then we can get the accurate conclusion. Key words: angle position error; autocollimator 0 引言 转台是一种用于对惯性器件进行姿态角位置、角速率和动态特性校准的一种专用测量装置,可提供飞行器飞行时的航向角,俯仰角,横滚角及飞行扰动,具有位置、速率、摇摆、伺服等功能,能满足飞行器携带的惯性系统及惯性元器件的全部功能测试和实验。它是惯导系统测试和半实物仿真不可缺少的组成部分,其性能的高低直接影响到仿真结果的可靠性。 转台作为一种使用较多的专用测试设备,已渗透到军工产品科研生产的诸多领域,是型号科研、生产必不可少的重要设备,因此通过对其技术指标的校准从而保证转台量值的准确可靠是保证质量的重要环节。 1 校准前的准备工作 由于大多数转台工作台面上有工装,用来满足测试时对产品固定或定位的需要,且有些转台上带的目标模拟器系统的光路都已经调好,不能拆卸。这使得在对转台的角位置误差进行校准时标准器的固定非常困难。必须使用专门的转接件和夹具,夹具安装在转台的回转轴上后,棱体应能安全可靠的安装在夹具上,并且能够进行微调,保证棱体与回转轴同心,从而能够准确的校准角度位置误差。转台属于专用测试设备,这就要求相关人员在转台的设计论证时除了考虑转台的产品测试功能外还有考虑校准的问题,让承制方在设计时就考虑制作合适的工装夹具或转接件。

SMC-MSQA-气动小转台-高精度型-中文样本

基本型 高精度型 型号表示方法 ※导线长度记号 0.5m……………无记号(例) M9NW 1m…………… M (例) M9NWM 3m…………… L (例) M9NWL 5m…………… Z (例) M9NWZ ※○号的无触点磁性开关按订货规格生产。 ※磁性开关同包出厂(未组装)。 ※※可安装耐水性强的磁性开关,但不表示摆动气缸耐水性强。 无触点磁性开关带导线前置插头型详见 P.843、844。 摆台/齿轮齿条式 MSQ系列 尺寸: 10, 20, 30, 50, 70, 100, 200 307 CRB2 -Z CRBU2 CRB1 MSU D-;

规格 注1) 缓冲器的最大允许推力决定执行元件的最高使用压力。 注2) 带内部缓冲器的摆动角度设定时,若小于下表的值,按缓冲器的有效行程,活塞的有效行程变小, 允许动能与摆动时间调整范围 注) 不含磁性开关质量的值。 质量 (g) JIS 图形符号 基本型/MSQB 高精度型/MSQA 液压缓冲器的寿命,根据使用条件,与摆台本体不同。更换标准请参见单独注意事项栏。 注1) 超过允许值的动能动作的场合,产品内部有可能发生会破损,不能使用,故设计、运转时,要特别 注意不要超过动能的允许值。注2) 内部缓冲器的摆动时间设定比表中值长的场合,液压缓冲器的动能吸收能力明显下降,请注意。 MSQ 系列 端面通口 侧面通口 308

90°摆动 90°摆动90°摆动摆动角度范围的设定例 ·通过对调整螺钉A 、B 的调整,如下图,可设定不同的摆动范围。 (图中表示了定位销孔的摆动范围) ·带内部液压缓冲器的场合,同样也可设定摆动角度。 摆动方向及摆动角度 ·从A 口加压,摆台顺时针回转,从B 口加压,摆台则逆时针回转。 ·通过对调整螺钉的调整,在下图范围内设定回转端,可得到任意的摆动角度。·带内部液压缓冲器的场合,同样也可设定摆动角度。 摆台/齿轮齿条式 MSQ 系列 309 CRB2-Z CRBU2CRB1MSU D-;

数据处理与误差分析报告

物理实验课的基本程序 物理实验的每一个课题的完成,一般分为预习、课堂操作和完成实验报告三个阶段。 §1 实验前的预习 为了在规定时间内,高质量地完成实验任务,学生一定要作好实验前的预习。 实验课前认真阅读教材,在弄清本次实验的原理、仪器性能及测试方法和步骤的基础上,在实验报告纸上写出实验预习报告。预习报告包括下列栏目: 实验名称 写出本次实验的名称。 实验目的 应简单明确地写明本次实验的目的要求。 实验原理 扼要地叙述实验原理,写出主要公式及符号的意义,画上主要的示意图、电路图或光路图。若讲义与实际所用不符,应以实际采用的原理图为准。 实验内容 简明扼要地写出实验内容、操作步骤。为了使测量数据清晰明了,防止遗漏,应根据实验的要求,用一张A4白纸预先设计好数据表格,便于测量时直接填入测量的原始数据。注意要正确地表示出有效数字和单位。 §2 课堂操作 进入实验室,首先要了解实验规则及注意事项,其次就是熟悉仪器和安装调整仪器(例如,千分 尺调零、天平调水平和平衡、光路调同轴等高等)。 准备就绪后开始测量。测量的原始数据(一定不要加工、修改)应忠实地、整齐地记录在预 先设计好的实验数据表格里,数据的有效位数应由仪器的精度或分度值加以确定。数据之间要留有间隙,以便补充。发现是错误的数据用铅笔划掉,不要毁掉,因为常常在核对以后发现它并没有错,不要忘记记录有关的实验环境条件(如环境温度、湿度等),仪器的精度,规格及测量量的单位。实验原始数据的优劣,决定着实验的成败,读数时务必要认真仔细。运算的错误可以修改,原始数据则不能擅自改动。全部数据必须经老师检查、签名,否则本次实验无效。两人同作一个实验时,要既分工又协作,以便共同完成实验。实验完毕后,应切断电源,整理好仪器,并将桌面收拾整洁方能离开实验室。 §3 实验报告 实验报告是实验工作的总结。要用简明的形式将实验报告完整而又准确地表达出来。实验报告 要求文字通顺,字迹端正,图表规矩,结果正确,讨论认真。应养成实验完后尽早写出实验报告的习惯,因为这样做可以收到事半功倍的效果。 完整的实验报告应包括下述几部分内容: 数据表格 在实验报告纸上设计好合理的表格,将原始数据整理后填入表格之中(有老师签 名的原始数据记录纸要附在本次报告一起交)。 数据处理 根据测量数据,可采用列表和作图法(用坐标纸),对所得的数据进行分析。按照 实验要求计算待测的量值、绝对误差及相对误差。书写在报告上的计算过程应是:公式→代入数据→结果,中间计算可以不写,绝对不能写成:公式→结果,或只写结果。而对误差的计算应是:先列出各单项误差,按如下步骤书写,公式→代入数据→用百分数书写的结果。 结果表达 按下面格式写出最后结果: )N ()(N )N (总绝对误差测量结果待测量?±=.. %100(??=N N )Er 相对误差

高精度五轴转台方位系统设计与仿真

Harbin Institute of Technology 课程设计说明书(论文) 课程名称:自动控制原理课程设计 设计题目:高精度五轴转台方位系统 设计与仿真 院系:航天学院 班级:XXXX 设计者: 学号: 指导教师:XXXXXX 设计时间:2014年2月 哈尔滨工业大学

哈尔滨工业大学课程设计任务书

目录 1、题目要求与分析 (5) 1.1题目要求 (5) 1.2 题目分析 (5) 2、人工设计 (6) 2.1 校正方法的选择 (6) 2.2 串联迟后校正 (7) 2.2.1 串联迟后校正计算 (7) 2.2.2 验算 (8) 2.3 局部反馈校正 (9) 2.3.1 局部反馈校正计算 (9) 2.3.2 验算 (11) 2.4 校正结果的检验及修正 (11) 3、计算机辅助设计 (12) 3.1 校正前的开环simulink模型图 (12) 3.2 校正前的开环Bode图 (13) 3.3 校正后的开环simulink模型图 (14) 3.4 校正后的开环Bode图 (14) 3.5 校正后的闭环simulink模型图 (15) 3.6 校正后的闭环单位阶跃响应仿真曲线 (15) 3.7 校正后的闭环正弦响应仿真曲线 (16) 4、校正装置电路图 (17) 4.1 串联装置原理图 (18) 4.2 串联迟后校正环节装置电路 (18) 4.2 局部反馈校正环节装置电路 (18) 5、设计总结 (19) 6、心得体会 (20)

1、题目要求与分析 1.1题目要求 (1)、对于高精度五轴仿真转台方位系统,已知其固有传递函数为 ) 18 .5325.26491( 87 .95) () (2 ++=s s s s I s Q (2)、性能指标要求: a. 最大角速度s /500; b. 最大角加速度s /3500; c. 动态误差小于5角秒; d. 剪切频率高于50 1/s ; e. 相角裕度大于45度 1.2 题目分析 根据题目所给原系统传递函数如下: ) 18 .5325.26491( 87 .95) () (2 ++=s s s s I s Q 可画出原控制系统的方框图如下

物理实验迈克尔逊干涉仪实验误差分析及结果讨论

实验总结: 1.在实际测量中,出现了一下情况: 随测量次数的增多,圆心位置发生了变化,这种现象是与理论相悖的,原因是由于M1与M2’未达到完全平行或调整仪器时未调整好,而且圆心偏移速度越快越说明M1与M2’平行度越差。 2.在测量完第一组数据后,反向旋转时会在旋转相当多圈后才会出现中心圆环的由吞吐变吐,这个转变不是立即就完成的,这是因为仪器右侧的旋钮为微调旋钮,使用它对干涉仪的性质改变影响较小,故有吞变吐需要旋转相当一段时间,此时应旋转中部大旋钮,再使用微调,但不要忘记刻度盘调零。 3.两组数据所测得的结果相差较大,这可能是由于测量过程的误差或操作失误所引起的,应尽量避免。 4.实验中还观察到许多现象,如M1上出现很多光斑,其中有亮有暗,同心圆的粗细和疏密变化等等。但由于理论知识的缺乏,我们尚无法给出上述问题的完美解释,需要我们进一步的学习与探索。 一进行分析讨论。 从数据表格可以看到,在误差允许范围内,测量波长与理论波长一致,验证了这种测试方法的可行性。 误差分析: ①实验中空程没能完全消除;②实验对每一百条条纹的开始计数点和计数结束点的判定存在误差;③实验中读数时存在随机误差;④实验器材受环境中的振动等因素的干扰产生偏差。 3)实验结果: 经分析,当顺时针转动旋钮时,“吐”出圆环,此时测得一波长,当逆时针转动旋钮时,“吞”出圆环,此时亦测得一波长。 将二者取平均值得测得光的波长:

,P= 0.95。 5.一个迈克尔逊实验,不但让我领悟到迈克尔逊设计干涉仪的巧妙和智慧,也更让我知道了做实验要有耐心和恒心,哪怕实验再麻烦,也必须坚持不懈,注重细节,这样才能真正地把实验做 2.1、为什么xx干涉不易观察到? 答: 两光束能产生干涉现象除满足同频、同向、相位差恒定三个条件外,其光程差还必须小于其相干长度。而白光的相干长度只有微米量级,所以只能在零光程附近才能观察到白光干涉。 2.3、讨论干涉条纹吐出或吞入时的光程差变化情况。 答: 吞入时,光程差变小。而吐出时,光程差则变大。 2.9、试总结迈克尔逊尔涉仪的调整要点及规律. 答: 调整要点: 1、粗调时,尽量使两像点重合在一起,为后面的细调节省时间。 2、细调时,朝吞吐减少的方向调,需耐心及细心。 3、鼓轮测量前须调零,且朝同一方向调节,以免产生空回误差。 4、做白光干涉实验,调粗调鼓轮,使干涉条件不断地在吞,此时即为向零光程位置调节。

轴承装配误差的理论分析

轴承装配误差的理论分析 1、内外圈不处于同一旋转中心,造成轴偏斜 轴偏斜是实际运行轴承中普遍存在的现象,轴心线的偏斜是造成推力轴承失效的主要原因之一。造成轴承与轴不对中的原因有: ( 1) 轴倾斜; ( 2) 转子安装误差; ( 3) 转子制造误差; ( 4) 轴、转子以及轴承运转时产生的热弹性变形。轴偏斜造成每块瓦的油膜厚度、压力分布、瓦面温度均不相同,其中对油膜厚度、压力分布影响很大,对瓦面温度分布影响较小;轴偏斜使轴承内产生不均匀的流体动压力,导致轴所受油膜力波动,随偏斜程度增大,油膜力波动越严重;在全油润滑状态下,微小的偏斜角变化会造成最小油膜厚度和最大压力明显的变化,但瓦面最高温度变化很小。综上所述,轴偏斜造成轴承内的油膜厚度不均匀,可能导致油膜破裂,使轴承失效。 安装时,为了尽可能保持同心,最好的办法是采用整体结构的外壳,并把安装轴承的两个孔一次镗出。如在一根轴上装有不同尺寸的轴承时,外壳上的轴承孔仍应一次镗出,这时可利用衬筒来安装尺寸较小的轴承。当两个轴承孔分在两个外壳上时,则应把两个外壳组合在一起进行镗孔。 2、安装不到位,有偏差或未安装到轴承位,造成轴承游隙过小 运转时,轴的温度一般高于外圈的温度,轴的轴向和径向热膨胀将大于外壳的热膨胀,如果轴承游隙过小,可能会导致卡死。 3、转动圈与不动圈的过紧配合 轴承配合种类的选取,应根据轴承的类型和尺寸、载荷的大小和方向以及载荷的性质等来决定。正确选择的轴承配合应保证轴承正常运转,防止内圈与轴、外圈与外壳孔在工作时发生相对转动。一般地说,当工作载荷的方向不变时,转动圈要比不动圈有更紧一些的配合,因为转动圈承受旋转的载荷,而不动圈承受局部的载荷。当转速愈高、载荷愈大和振动愈强烈时,则应选用愈紧的配合。当轴承安装于薄壁外壳或空心轴上时,也应采用较紧的配合。但是过紧的配合是不利的,这时可能因内外圈的弹性膨胀和外圈的收缩而使轴承内部的游隙减小甚至完全消失,也可能由于相配合的轴和座孔表面的不规则形状或不均匀的刚性而导致轴承内外圈不规则的变形,这些都将会破坏轴承的正常工作。过紧的配合还会使装拆困难,尤其对于重型机械。 4、安装过程中,预紧力过大 预紧力是利用装配过程中施加的外力给予轴承适当的预紧负荷。预紧力过小会使轴承工作时存在间隙,导致支撑刚度和旋转精度降低,引起振动和噪声。预紧力过大,会增加滚动体与内、外套圈滚道的摩擦,运转时温度升高过快,降低传动效率,减小轴承寿命。只有施加合适的预紧力才可以消除轴向间隙,减小反向误差,提高轴系回转精度,降低振动及噪声。给予轴承适当的预紧力,即使轴